CN103737267A - 一种端面齿超长接轴的加工方法 - Google Patents

一种端面齿超长接轴的加工方法 Download PDFInfo

- Publication number

- CN103737267A CN103737267A CN201410001276.1A CN201410001276A CN103737267A CN 103737267 A CN103737267 A CN 103737267A CN 201410001276 A CN201410001276 A CN 201410001276A CN 103737267 A CN103737267 A CN 103737267A

- Authority

- CN

- China

- Prior art keywords

- tooth

- spindle

- overlength

- flange

- milling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/14—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass gear parts, e.g. gear wheels

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Milling Processes (AREA)

- Numerical Control (AREA)

Abstract

一种涉及十字万向接轴领域的端面齿超长接轴的加工方法,所述的方法采取先将端面齿法兰、第一接管轴和第二接管轴分别按图纸要求单独加工至成品,再按工艺规范留量对中间轴和接轴进行粗加工、热处理和半精加工,然后再将端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴依次组装焊接成端面齿超长接轴;最后,按工艺规范要求对组装焊接成的端面齿超长接轴进行精加工;采用所述的方法加工端面齿超长接轴不但成本较低,不需工装,而且还能够提高端面齿超长接轴的形位精度。

Description

【技术领域】

本发明涉及十字万向接轴领域,尤其是涉及一种用于制造十字万向接轴中端面齿超长接轴的加工方法。

【背景技术】

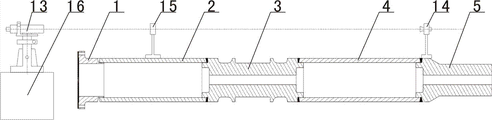

公知的,十字万向接轴是冶金、矿山等产品中动力部件与主机部件之间的联接部件,其不但能够起传递运动和扭矩的作用,而且还能够自动调心,其中,带端面齿的结构形式,例如冶金轧机用带端面齿十字万向接轴主传动轴,由于其传递扭矩大,拆装便捷,因此其成为现今较为先进合理的联接型式被广泛应用;参照附图1,冶金轧机用带端面齿十字万向接轴主传动轴是由端面齿法兰、接管轴、中间轴、接管轴、接轴和轧机侧联轴器组成,其中,端面齿法兰、接管轴、中间轴、接管轴和接轴组焊形成端面齿超长接轴,见附图2,随后,端面齿法兰的外端与动力部件联接,接轴与轧机侧联轴器过盈联接,轧机侧联轴器的外端与轧机轴端十字万向接头联接,从而形成端面齿超长十字万向接轴主传动轴;

目前,端面齿超长接轴的制造工艺如下:1、先粗加工端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴,按工艺规范留余量,但此时暂不加工端面齿法兰的端面齿形;2、对粗加工后各零件进行超声波探伤,以保证各组件坯料质量要求;3、对探伤检查合格后各零件进行热处理,以满足各零件图纸要求的机械性能;4、对热处理后的各零件进行半精加工,按工艺规范留余量,同样暂不加工端面齿法兰的端面齿形;5、按附图2所示顺序将各零件组装焊接成端面齿超长接轴,并上卧式车床进行精加工;6、加工端面齿法兰的端面齿形,加工完毕即制成端面齿超长接轴;

然而,因为现有的普通机床无法实现端面齿法兰的端面齿形加工要求,所以通常都是选用数控镗铣床采用成形盘铣刀或指形铣刀按程序加工端面齿形,但是,由于工件超长,如附图所示的端面齿超长接轴的长度就达到8660mm,因此,工件装卡方式只能选择平放装卡,而现有的数控镗铣床的镗轴又无自动分度功能,即平放装卡无法直接选用成形盘铣刀进行端面齿形的加工,这就需要做一套分度装置才能实施端面齿形加工,且其加工精度也会受限于分度装置的精度;另外,如果选用指形铣刀按程序加工端面齿形,由于端面齿模数很小,指形铣刀的强度较弱,因此在实施加工时,处于镗铣轴一端的刀具会呈悬臂梁状态,从而导致系统刚性较差,很难满足端面齿形的加工精度要求,同时,刀具受力不均也很容易损坏;

综上所述,由于端面齿超长接轴的长度较长,端面齿法兰端面齿形的加工受现有技术所限而加工精度较低,且加工时还需配套工装,因此,单件的端面齿超长接轴,或者是小批量端面齿超长接轴的生产模式均不能给制造方带来良好的经济效益。

【发明内容】

为了克服背景技术中的不足,本发明公开了一种端面齿超长接轴的加工方法,采用所述的方法加工端面齿超长接轴不但成本较低,不需工装,而且还能够提高端面齿超长接轴的形位精度。

为实现上述发明目的,本发明采用如下技术方案:

一种端面齿超长接轴的加工方法,所述的方法采取先将端面齿法兰、第一接管轴和第二接管轴分别按图纸要求单独加工至成品待用,再按工艺规范留量对中间轴和接轴进行粗加工、热处理和半精加工,然后再将端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴依次组装焊接成端面齿超长接轴;最后,按工艺规范要求对组装焊接成的端面齿超长接轴进行精加工,要求找正端面齿法兰基准外圆和第一及第二接管轴的外圆,找正精度不大于0.1mm,且精加工后的中间轴和接轴达到图纸要求;

进一步,端面齿法兰的加工步骤如下:1、选用立式车床对检验合格的端面齿法兰锻造毛坯进行粗加工,并按工艺规范单面留余量9mm,要求暂不加工端面齿形;2、对经过第1步处理的端面齿法兰半精坯进行超声波探伤,确保锻件质量符合零件图纸要求;3、对经过第2步检查合格的端面齿法兰半精坯进行热处理,确保达到零件图纸所要求的机械性能;4、选用立式车床对经过第3步处理的端面齿法兰半精坯进行精加工成外形,要求暂不加工端面齿形;5、对经过第4步处理的端面齿法兰精坯进行端面齿形加工,当端面齿形加工完毕即为成品端面齿法兰。

进一步,所述的立式车床为C5225-1普通立式车床。

进一步,加工端面齿法兰的端面齿形时,先利用数控龙门镗铣床选用硬质合金指形铣刀按程序实施加工,要求找正端面齿法兰基准外圆和端面,找正精度不大于0.02mm;然后将端面齿法兰端面齿形的图纸参数输入电脑程序,程序设定铣第一个齿槽为0位,通过数控龙门镗铣床的X、Y、Z和W四轴联动完成第一个端面齿槽的加工,再通过程序中ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的加工。

进一步,加工端面齿法兰的端面齿形时,先在数控龙门铣镗床的工作台上均匀分布等高垫铁,再将端面齿法兰的精坯安放在等高垫铁上,找正端面齿法兰基准外圆A和端面,找正精度不大于0.02mm,并用压紧螺杆将端面齿法兰压紧在工作台上;将端面齿法兰端面齿形的图纸参数输入数控龙门铣镗床的电脑程序中,并编制调试程序,然后根据工艺规范选定的刀具编号领取相应的粗、精硬质合金指形铣刀;先将粗硬质合金指形铣刀安装在数控龙门铣镗床的垂直主轴上,再根据程序设定铣第一个齿槽为0°初始位,然后启动程序通过四轴联动,即镗轴垂直Z运动及旋转W运动、滑枕横向Y运动、龙门纵向X运动来完成端面齿形第一个齿槽的第一次粗铣加工;当端面齿形第一个齿槽的第一次粗铣加工完成后,通过数控龙门铣镗床的程序ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的第一次粗铣加工;

当第一次粗铣加工完成后,程序重新回到0°初始位,然后重复第一次粗铣加工的过程来完成端面齿形的粗铣加工,要求按工艺规范留精加工余量切深0.8mm,同时,整个粗加工所选切削用量为:刀具转速600r/min,刀具进给60mm/min,刀具第一次切深4.5mm,以后切深每次递减0.5mm;当所有端面齿形粗铣加工完毕后,重新调装刀具,将精硬质合金指形铣刀安装于数控龙门铣镗床的垂直主轴上,再将选用的切削参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.6mm输入数控龙门铣镗床的电脑程序中,然后在调试程序后启动程序进行精铣端面齿形,该精铣加工过程同粗铣加工过程一样;最后,输入如下参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.22mm,对齿面进行光整加工,要求齿面粗糙度达到Ra3.2。

进一步,所述的端面齿法兰的端面齿参数为:端面齿数Z144,齿形角α20°,大端齿槽深21.82mm,齿顶面为1.3333°锥面,齿槽底部为1.7172°斜面。

进一步,所述方法组装的端面齿超长接轴为端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴组成的五段焊接式结构,要求组装焊接后的端面齿超长接轴直线度不大于1mm,且各段之间的联结均为过渡配合,最大间隙为0.08mm,最大过盈为0.05mm,焊接坡口为梯形坡口;所述的端面齿超长接轴采用在工作台上人工对接组装焊接,整个组装过程中采用测微准直望远镜配合检测。

进一步,所述的端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴的材质均为35CrMo锻钢。

进一步,所述的端面齿超长接轴在组装焊接时由装配钳工、热处理预热人员、焊接人员和检验人员配合完成,其工艺流程如下:装配钳工对端面齿法兰、第一接管轴、中间轴、第二接管轴和接轴分别进行去除毛刺、倒钝棱边,并清理干净后测量各零件间的配合尺寸以确定配合形式,并做记录,然后将各零件依次摆放在工作台上;热处理预热人员按组装顺序对各零件进行预热,装配钳工对接组装,检验人员用测微准直望远镜对轴线直线度进行检测,装配钳工根据检测结果进行调整校直,检验人员再用测微准直望远镜配合检测至满足图纸直线度要求;随后,在热处理人员再次按组装顺序对各零件进行预热后,由焊接人员进行点焊焊接,同时要求检验人员在焊接过程中用测微准直望远镜对轴线直线度进行检测;对组装焊接成的端面齿超长接轴进行去应力退火,退火后由检验人员再用测微准直望远镜检测端面齿超长接轴的轴线直线度,并由焊接人员配合调整校直,直至端面齿超长接轴的直线度满足不大于1mm的要求。

进一步,所述的测微准直望远镜包含测微准直望远镜本体、目标靶Ⅰ和目标靶Ⅱ,检测时,检验人员将测微准直望远镜本体调放在工作台的方箱上,再将目标靶Ⅰ调放在接轴的最大外圆上,并调整目标靶Ⅰ的中心在过轴线的垂直平面内,同时调整测微准直望远镜本体的圆心与目标靶Ⅰ的中心在一直线上;然后,将目标靶Ⅱ调放在第二接管轴与接轴同直径的外圆上,将目标靶Ⅱ的中心调整在过轴线的垂直平面内,并通过测微准直望远镜本体观察目标靶Ⅱ的中心偏离测微准直望远镜本体的圆心位置,从而判断出偏离量及方向,然后,由装配钳工根据检测结果对第二接管轴进行调整;调整后,检验人员再用测微准直望远镜进行检测,直至第二接管轴满足图纸的直线度要求;然后,依次将目标靶Ⅱ调放在中间轴、第一接管轴和端面齿法兰各自与接轴同直径的外圆上,并依次用测微准直望远镜本体检测调整中间轴、第一接管轴2和端面齿法兰,直至端面齿超长接轴的全长直线度不大于1mm。

由于采用如上所述的技术方案,本发明具有如下有益效果:

本发明所述的端面齿超长接轴的加工方法在加工端面齿超长接轴时,不需要专用配套的工装,其采用先加工端面齿法兰的端面齿形,再进行组装焊接,并且采用先进的测微准直望远镜配合检测,从而不但达到了便于加工端面齿形的目的,而且有效的提高了加工的精度及端面齿超长接轴的形位精度,同时,还保障了端面齿超长接轴的壁厚均匀性和工作时转动的平稳性;此外,由于所述方法采用的硬质合金指形铣刀安装于数控龙门铣镗床直镗铣轴的下端面,因此其系统刚性远大于现有的数控镗铣的系统刚性,从而不但使刀具受力均匀,损耗降低,而且也相应的提高了加工精度;经多次实验数据证实,利用所述方法加工出的端面齿超长接轴的轴线直线度能达0.5mm,其远远小于图纸要求的直线度不大于1mm的要求,同时,端面齿法兰的端面齿形精度能达到7级,粗糙度为Ra3.2;综上所述,利用所述的方法加工端面齿超长接轴,不但加工成本较低,而且还能够节能环保。

【附图说明】

图1是端面齿十字万向接轴主传动轴结构示意图;

图2是端面齿超长接轴示意图;

图3是所述方法中端面齿形的加工示意图;

图4是所述方法中的测微准直望远镜检测示意图。

图中:1、端面齿法兰;2、第一接管轴;3、中间轴;4、第二接管轴;5、接轴;6、轧机侧联轴器;7、数控龙门镗铣床;8、硬质合金指形铣刀;9、工作台;10、等高垫铁;11、压紧螺杆;12、垂直主轴;13、测微准直望远镜本体;14、目标靶Ⅰ;15、目标靶Ⅱ;16、方箱。

【具体实施方式】

通过下面的实施例可以更详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切变化和改进,本发明并不局限于下面的实施例:

结合附图2所述的端面齿超长接轴的加工方法,所述的方法采取先将端面齿法兰1、第一接管轴2和第二接管轴4分别按图纸要求单独加工至成品待用,再按工艺规范留量对中间轴3和接轴5进行粗加工、热处理和半精加工,然后再将端面齿法兰1、第一接管轴2、中间轴3、第二接管轴4和接轴5依次组装焊接成端面齿超长接轴;最后,按工艺规范要求对组装焊接成的端面齿超长接轴进行精加工,要求找正端面齿法兰1基准外圆和第一接管轴2及第二接管轴4的外圆,找正精度不大于0.1mm,且精加工后的中间轴3和接轴5达到图纸要求;其中,所述的端面齿法兰1的端面齿参数为:端面齿数Z144,齿形角α20°,大端齿槽深21.82mm,齿顶面为1.3333°锥面,齿槽底部为1.7172°斜面;

所述方法中的端面齿法兰的加工步骤如下:1、选用C5225-1普通立式车床对检验合格的端面齿法兰1锻造毛坯进行粗加工,并按工艺规范单面留余量9mm,要求暂不加工端面齿形;2、对经过第1步处理的端面齿法兰1半精坯进行超声波探伤,确保锻件质量符合零件图纸要求;3、对经过第2步检查合格的端面齿法兰1半精坯进行热处理,确保达到零件图纸所要求的机械性能;4、选用C5225-1普通立式车床对经过第3步处理的端面齿法兰1半精坯进行精加工成外形,要求暂不加工端面齿形;5、对经过第4步处理的端面齿法兰1精坯进行端面齿形加工,当端面齿形加工完毕即为成品端面齿法兰1;进一步,在加工端面齿法兰1的端面齿形时,能够利用数控龙门镗铣床7选用硬质合金指形铣刀8按程序实施加工,要求找正端面齿法兰1基准外圆和端面,找正精度不大于0.02mm;然后将端面齿法兰1端面齿形的图纸参数输入电脑程序,程序设定铣第一个齿槽为0位,通过数控龙门镗铣床7的X、Y、Z和W四轴联动完成第一个端面齿槽的加工,再通过程序中ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的加工;

结合附图3,所述方法中端面齿法兰1端面齿形的具体加工步骤如下:先在数控龙门铣镗床7的工作台9上均匀分布等高垫铁10,再将端面齿法兰1的精坯安放在等高垫铁10上,找正端面齿法兰1基准外圆A和端面,找正精度不大于0.02mm,并用压紧螺杆11将端面齿法兰1压紧在工作台9上;将端面齿法兰1端面齿形的图纸参数输入数控龙门铣镗床7的电脑程序中,并编制调试程序,然后根据工艺规范选定的刀具编号领取相应的粗、精硬质合金指形铣刀8;先将粗硬质合金指形铣刀安装在数控龙门铣镗床7的垂直主轴12上,再根据程序设定铣第一个齿槽为0°初始位,然后启动程序通过四轴联动,即镗轴垂直Z运动及旋转W运动、滑枕横向Y运动、龙门纵向X运动来完成端面齿形第一个齿槽的第一次粗铣加工;当端面齿形第一个齿槽的第一次粗铣加工完成后,通过数控龙门铣镗床7的程序ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的第一次粗铣加工;

当第一次粗铣加工完成后,程序重新回到0°初始位,然后重复第一次粗铣加工的过程来完成端面齿形的粗铣加工,要求按工艺规范留精加工余量切深0.8mm,同时,整个粗加工所选切削用量为:刀具转速600r/min,刀具进给60mm/min,刀具第一次切深4.5mm,以后切深每次递减0.5mm;当所有端面齿形粗铣加工完毕后,重新调装刀具,将精硬质合金指形铣刀安装于数控龙门铣镗床7的垂直主轴12上,再将选用的切削参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.6mm输入数控龙门铣镗床7的电脑程序中,然后在调试程序后启动程序进行精铣端面齿形,该精铣加工过程同粗铣加工过程一样;最后,输入如下参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.22mm,对齿面进行光整加工,要求齿面粗糙度达到Ra3.2;

所述方法中的第一接管轴2和第二接管轴4的加工步骤如下:1、选用W160HC数显镗铣床对锻坯检查合格的第一和第二接管轴的两端面和内孔进行粗铣,按工艺规范单面留余量15mm,工艺要求总长两端面各留40mm配堵头余量;再选用CK61250卧式车床粗车外圆,要求先配两端堵头7611-089,再车外圆,并按工艺规范单面留余量15mm,且在车完拆掉堵头7611-089,暂不加工焊接坡口;2、进行超声波探伤,以保证锻件质量符合零件图纸要求;3、进行热处理,以达到零件图纸所要求的机械性能;4、按图纸要求进行精加工至成品,选用TK6920数控镗铣床精加工第一和第二接管轴的两端面和内孔,要求内孔精加工,两端面留配堵头余量30mm;再选用CK61250卧式车床精车外圆,要求先配两端堵头7611-089,再车外圆;车完拆掉堵头7611-089,再选用TK6920数控镗铣床精加工第一和第二接管轴的两端面,要求保证总长,且走程序精铣成焊接坡口;

所述方法中的中间轴3和接轴5按工艺规范先进行粗加工和半精加工,并留组装焊接的加工余量,待焊接成端面齿超长接轴后再对其进行精加工;其加工步骤如下:1、选用CK61250卧式车床对锻坯检查合格的中间轴3和接轴5进行粗加工,要求按工艺规范单面留余量10mm,且各外圆按最大直径留量车通径,内孔暂不加工;2、进行超声波探伤,以保证锻件质量符合零件图纸要求;3、进行热处理,以达到零件图纸要求的机械性能;4、按图纸要求对中间轴3和接轴5进行半精加工,先选用CK61250卧式车床半精车外圆,按最大外圆留量6mm车通径,工艺要求一端面中心车一导向孔φ150X150;然后选用TA21100深孔镗床钻镗成内孔;再选用CK61250卧式车床半精加工,要求先配车堵头7611-091,且最大外圆及与相邻零件的联接尺寸按零件图纸要求进行加工,其余各部尺寸单面留组装焊接后加工余量5mm,待组装焊接成端面齿超长接轴后再进行精加工。

所述方法组装的端面齿超长接轴为由材质均为35CrMo锻钢的端面齿法兰1、第一接管轴2、中间轴3、第二接管轴4和接轴5组成的五段焊接式结构,该端面齿超长接轴要求组装焊接后的直线度不大于1mm,且各段之间的联结均为过渡配合,最大间隙为0.08mm,最大过盈为0.05mm,焊接坡口为梯形坡口;为保证端面齿法兰1端面齿形加工工艺性,同时保证第一接管轴2和第二接管轴4的壁厚均匀,以保证运转平稳, 所述方法采用在组装焊接前将端面齿法兰1、第一接管轴2和第二接管轴4加工至成品;为保证端面齿超长接轴在整机中的配合精度,所述方法采用在组装焊接前只对中间轴3和接轴5进行粗加工和半精加工,并按工艺规范留焊接和焊后精加工余量;为保证端面齿超长接轴全长直线度符合不大于1mm的要求,所述方法采用在工作台上通过人工对接组装焊接,且整个组装过程中采用测微准直望远镜进行配合检测;

其中,所述的端面齿超长接轴在组装焊接时由装配钳工、热处理预热人员、焊接人员和检验人员配合完成,其工艺流程如下:装配钳工对根据图纸要求领取的端面齿法兰1、第一接管轴2、中间轴3、第二接管轴4和接轴5分别进行去除毛刺、倒钝棱边,并清理干净后测量各零件间的配合尺寸以确定配合形式,并做记录,然后将各零件依次摆放在工作台9上;热处理预热人员按组装顺序对各零件进行预热,装配钳工进行对接组装,期间,检验人员用测微准直望远镜对轴线直线度进行检测,且装配钳工根据检测结果进行调整校直;调整校直后,检验人员再用测微准直望远镜配合检测一直至端面齿超长接轴的轴线直线度满足图纸直线度不大于1mm的要求;随后,在热处理人员再次按组装顺序对各零件进行预热后,由焊接人员进行点焊焊接,同时要求检验人员在焊接过程中用测微准直望远镜对轴线直线度进行检测,同样要求满足图纸直线度不大于1mm的要求;焊接完毕,对组装焊接成的端面齿超长接轴进行去应力退火,以最大限度的释放焊接应力,从而确保零件结构形状的稳定性;退火后,由检验人员再用测微准直望远镜检测端面齿超长接轴的轴线直线度,并由焊接人员根据检测结果进行调整校直,直至端面齿超长接轴的直线度满足不大于1mm的图纸直线度要求;最终,由质量检验人员检测直线度的实测数值;

结合附图4,所述的测微准直望远镜包含测微准直望远镜本体13、目标靶Ⅰ14和目标靶Ⅱ15,检测时,检验人员将测微准直望远镜本体13调放在工作台9的方箱16上,再将目标靶Ⅰ14调放在接轴5的最大外圆上,并调整目标靶Ⅰ14的中心在过轴线的垂直平面内,同时调整测微准直望远镜本体13的圆心与目标靶Ⅰ14的中心在一直线上;然后,将目标靶Ⅱ15调放在第二接管轴4与接轴5同直径的外圆上,将目标靶Ⅱ15的中心调整在过轴线的垂直平面内,并通过测微准直望远镜本体13观察目标靶Ⅱ15的中心偏离测微准直望远镜本体13的圆心位置,从而判断出偏离量及方向,然后,由装配钳工根据检测结果对第二接管轴4进行调整;调整后,检验人员再用测微准直望远镜进行检测,直至第二接管轴4满足图纸的直线度要求;然后,依次将目标靶Ⅱ15调放在中间轴3、第一接管轴2和端面齿法兰1各自与接轴5同直径的外圆上,并依次用测微准直望远镜检测调整中间轴3、第一接管轴2和端面齿法兰1,直至端面齿超长接轴的全长直线度不大于1mm。

本发明未详述部分为现有技术,故本发明未对其进行详述。

Claims (10)

1.一种端面齿超长接轴的加工方法,其特征是:所述的方法采取先将端面齿法兰(1)、第一接管轴(2)和第二接管轴(4)分别按图纸要求单独加工至成品待用,再按工艺规范留量对中间轴(3)和接轴(5)进行粗加工、热处理和半精加工,然后再将端面齿法兰(1)、第一接管轴(2)、中间轴(3)、第二接管轴(4)和接轴(5)依次组装焊接成端面齿超长接轴;最后,按工艺规范要求对组装焊接成的端面齿超长接轴进行精加工,要求找正端面齿法兰(1)基准外圆和第一及第二接管轴的外圆,找正精度不大于0.1mm,且精加工后的中间轴(3)和接轴(5)要达到图纸要求。

2.根据权利要求1所述的端面齿超长接轴的加工方法,其特征是:所述方法中端面齿法兰(1)的加工步骤如下:1、选用立式车床对检验合格的端面齿法兰锻造毛坯进行粗加工,并按工艺规范单面留余量9mm,要求暂不加工端面齿形;2、对经过第1步处理的端面齿法兰半精坯进行超声波探伤,确保锻件质量符合零件图纸要求;3、对经过第2步检查合格的端面齿法兰半精坯进行热处理,确保达到零件图纸所要求的机械性能;4、选用立式车床对经过第3步处理的端面齿法兰半精坯进行精加工成外形,要求暂不加工端面齿形;5、对经过第4步处理的端面齿法兰精坯进行端面齿形加工,当端面齿形加工完毕即为成品端面齿法兰。

3.根据权利要求2所述的端面齿超长接轴的加工方法,其特征是:所述的立式车床为C5225-1普通立式车床。

4.根据权利要求2所述的端面齿超长接轴的加工方法,其特征是:加工端面齿法兰(1)的端面齿形时,先利用数控龙门镗铣床(7)选用硬质合金指形铣刀(8)按程序实施加工,要求找正端面齿法兰(1)基准外圆和端面,找正精度不大于0.02mm;然后将端面齿法兰(1)端面齿形的图纸参数输入电脑程序,程序设定铣第一个齿槽为0位,通过数控龙门镗铣床(7)的X、Y、Z和W四轴联动完成第一个端面齿槽的加工,再通过程序中ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的加工。

5.根据权利要求2所述的端面齿超长接轴的加工方法,其特征是:加工端面齿法兰(1)的端面齿形时,先在数控龙门铣镗床(7)的工作台(9)上均匀分布等高垫铁(10),再将端面齿法兰(1)的精坯安放在等高垫铁(10)上,找正端面齿法兰(1)基准外圆A和端面,找正精度不大于0.02mm,并用压紧螺杆(11)将端面齿法兰(1)压紧在工作台(9)上;将端面齿法兰(1)端面齿形的图纸参数输入数控龙门铣镗床(7)的电脑程序中,并编制调试程序,然后根据工艺规范选定的刀具编号领取相应的粗、精硬质合金指形铣刀;先将粗硬质合金指形铣刀安装在数控龙门铣镗床(7)的垂直主轴(12)上,再根据程序设定铣第一个齿槽为0°初始位,然后启动程序通过四轴联动,即镗轴垂直Z运动及旋转W运动、滑枕横向Y运动、龙门纵向X运动来完成端面齿形第一个齿槽的第一次粗铣加工;当端面齿形第一个齿槽的第一次粗铣加工完成后,通过数控龙门铣镗床(7)的程序ROT指令分度,重复第一个齿槽加工程序至逐个完成所有端面齿形的第一次粗铣加工;

当第一次粗铣加工完成后,程序重新回到0°初始位,然后重复第一次粗铣加工的过程来完成端面齿形的粗铣加工,要求按工艺规范留精加工余量切深0.8mm,同时,整个粗加工所选切削用量为:刀具转速600r/min,刀具进给60mm/min,刀具第一次切深4.5mm,以后切深每次递减0.5mm;当所有端面齿形粗铣加工完毕后,重新调装刀具,将精硬质合金指形铣刀安装于数控龙门铣镗床(7)的垂直主轴(12)上,再将选用的切削参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.6mm输入数控龙门铣镗床(7)的电脑程序中,然后在调试程序后启动程序进行精铣端面齿形,该精铣加工过程同粗铣加工过程一样;最后,输入如下参数:刀具转速800r/min,刀具进给40mm/min,刀具切深0.22mm,对齿面进行光整加工,要求齿面粗糙度达到Ra3.2。

6.根据权利要求1或2所述的端面齿超长接轴的加工方法,其特征是:所述的端面齿法兰(1)的端面齿形参数为:端面齿数Z144,齿形角α20°,大端齿槽深21.82mm,齿顶面为1.3333°锥面,齿槽底部为1.7172°斜面。

7.根据权利要求1所述的端面齿超长接轴的加工方法,其特征是:所述方法组装的端面齿超长接轴为端面齿法兰(1)、第一接管轴(2)、中间轴(3)、第二接管轴(4)和接轴(5)组成的五段焊接式结构,要求组装焊接后的端面齿超长接轴直线度不大于1mm,且各段之间的联结均为过渡配合,最大间隙为0.08mm,最大过盈为0.05mm,焊接坡口为梯形坡口;所述的端面齿超长接轴采用在工作台上人工对接组装焊接,整个组装过程中采用测微准直望远镜配合检测。

8.根据权利要求1或7所述的端面齿超长接轴的加工方法,其特征是:所述的端面齿法兰(1)、第一接管轴(2)、中间轴(3)、第二接管轴(4)和接轴(5)的材质均为35CrMo锻钢。

9.根据权利要求7所述的端面齿超长接轴的加工方法,其特征是:所述的端面齿超长接轴在组装焊接时由装配钳工、热处理预热人员、焊接人员和检验人员配合完成,其工艺流程如下:装配钳工对端面齿法兰(1)、第一接管轴(2)、中间轴(3)、第二接管轴(4)和接轴(5)分别进行去除毛刺、倒钝棱边,并清理干净后测量各零件间的配合尺寸以确定配合形式,并做记录,然后将各零件依次摆放在工作台(9)上;热处理预热人员按组装顺序对各零件进行预热,装配钳工对接组装,检验人员用测微准直望远镜对轴线直线度进行检测,装配钳工根据检测结果进行调整校直,检验人员再用测微准直望远镜配合检测至满足图纸直线度要求;随后,在热处理人员再次按组装顺序对各零件进行预热后,由焊接人员进行点焊焊接,同时要求检验人员在焊接过程中用测微准直望远镜对轴线直线度进行检测;对组装焊接成的端面齿超长接轴进行去应力退火,退火后由检验人员再用测微准直望远镜检测端面齿超长接轴的轴线直线度,并由焊接人员配合调整校直,直至端面齿超长接轴的直线度满足不大于1mm的要求。

10.根据权利要求9所述的端面齿超长接轴的加工方法,其特征是:所述的测微准直望远镜包含测微准直望远镜本体(13)、目标靶Ⅰ(14)和目标靶Ⅱ(15);检测时,检验人员将测微准直望远镜本体(13)调放在工作台(9)的方箱(16)上,再将目标靶Ⅰ(14)调放在接轴(5)的最大外圆上,并调整目标靶Ⅰ(14)的中心在过轴线的垂直平面内,同时调整测微准直望远镜本体(13)的圆心与目标靶Ⅰ(14)的中心在一直线上;然后,将目标靶Ⅱ(15)调放在第二接管轴(4)与接轴(5)同直径的外圆上,将目标靶Ⅱ(15)的中心调整在过轴线的垂直平面内,并通过测微准直望远镜本体(13)观察目标靶Ⅱ(15)的中心偏离测微准直望远镜本体(13)的圆心位置,从而判断出偏离量及方向,然后,由装配钳工根据检测结果对第二接管轴(15)进行调整;调整后,检验人员再用测微准直望远镜进行检测,直至第二接管轴(4)满足图纸的直线度要求;然后,依次将目标靶Ⅱ(15)调放在中间轴(3)、第一接管轴(2)和端面齿法兰(1)各自与接轴(5)同直径的外圆上,并依次用测微准直望远镜本体(13)检测调整中间轴(3)、第一接管轴(2)和端面齿法兰(1),直至端面齿超长接轴的全长直线度不大于1mm。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201410001276.1A CN103737267B (zh) | 2014-01-03 | 2014-01-03 | 一种端面齿超长接轴的加工方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201410001276.1A CN103737267B (zh) | 2014-01-03 | 2014-01-03 | 一种端面齿超长接轴的加工方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN103737267A true CN103737267A (zh) | 2014-04-23 |

| CN103737267B CN103737267B (zh) | 2016-01-20 |

Family

ID=50494371

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201410001276.1A Expired - Fee Related CN103737267B (zh) | 2014-01-03 | 2014-01-03 | 一种端面齿超长接轴的加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN103737267B (zh) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104128670A (zh) * | 2014-07-15 | 2014-11-05 | 江苏金通灵流体机械科技股份有限公司 | 加工叶轮端面齿及与之配合的齿轮轴端面齿的方法 |

| CN104924042A (zh) * | 2015-06-23 | 2015-09-23 | 天津第一机床总厂 | 大型齿轮机床鼓轮组装件的加工方法 |

| CN105773088A (zh) * | 2016-04-29 | 2016-07-20 | 沈阳透平机械股份有限公司 | 压缩机分段式主轴连接销孔的加工方法 |

| CN104588716B (zh) * | 2014-11-25 | 2016-08-31 | 鞍钢重型机械有限责任公司 | 在普通镗床上精密加工万向接轴两侧虎口的方法 |

| CN107790965A (zh) * | 2016-08-31 | 2018-03-13 | 北京环鼎科技有限责任公司 | 一种微球短节加工方法 |

| CN108637557A (zh) * | 2018-04-25 | 2018-10-12 | 西安飞机工业(集团)有限责任公司 | 一种超长矩形零件压紧方法 |

| CN110842331A (zh) * | 2019-11-28 | 2020-02-28 | 泰尔重工股份有限公司 | 重载万向接轴中间轴的组焊方法 |

| CN111250932A (zh) * | 2020-02-26 | 2020-06-09 | 浙江富春江水电设备有限公司 | 一种用于高温高速工况的薄壁细长主轴制造方法 |

| CN114102061A (zh) * | 2021-11-27 | 2022-03-01 | 上海游艺机工程有限公司 | 一种超长中心轴的施工工艺 |

| CN114654224A (zh) * | 2022-01-19 | 2022-06-24 | 山西汾西重工有限责任公司 | 高精度对转组件加工方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3704602A (en) * | 1970-12-01 | 1972-12-05 | Budd Co | Reinforced cast nylon coupling element |

| US5651440A (en) * | 1993-09-22 | 1997-07-29 | Mannesmann Aktiengesellschaft | Disengageable universal shaft for rolling mill drives |

| JPH11244919A (ja) * | 1998-03-06 | 1999-09-14 | Nippon Steel Corp | ワークロール取付け具 |

| CN101439355A (zh) * | 2008-12-12 | 2009-05-27 | 太原重工股份有限公司 | 一种用于三辊连轧管机的主传动接轴 |

| CN201723609U (zh) * | 2010-07-12 | 2011-01-26 | 首钢水城钢铁(集团)有限责任公司 | 快速更换万向联轴器 |

| CN201871543U (zh) * | 2010-09-01 | 2011-06-22 | 新疆八一钢铁股份有限公司 | 冷轧机易拆装大倾角浮动环密封鼓形齿传动轴结构 |

| CN203322084U (zh) * | 2013-06-17 | 2013-12-04 | 潍坊万友机械科技有限公司 | 一种轧钢设备用球齿式万向连接轴 |

-

2014

- 2014-01-03 CN CN201410001276.1A patent/CN103737267B/zh not_active Expired - Fee Related

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3704602A (en) * | 1970-12-01 | 1972-12-05 | Budd Co | Reinforced cast nylon coupling element |

| US5651440A (en) * | 1993-09-22 | 1997-07-29 | Mannesmann Aktiengesellschaft | Disengageable universal shaft for rolling mill drives |

| JPH11244919A (ja) * | 1998-03-06 | 1999-09-14 | Nippon Steel Corp | ワークロール取付け具 |

| CN101439355A (zh) * | 2008-12-12 | 2009-05-27 | 太原重工股份有限公司 | 一种用于三辊连轧管机的主传动接轴 |

| CN201723609U (zh) * | 2010-07-12 | 2011-01-26 | 首钢水城钢铁(集团)有限责任公司 | 快速更换万向联轴器 |

| CN201871543U (zh) * | 2010-09-01 | 2011-06-22 | 新疆八一钢铁股份有限公司 | 冷轧机易拆装大倾角浮动环密封鼓形齿传动轴结构 |

| CN203322084U (zh) * | 2013-06-17 | 2013-12-04 | 潍坊万友机械科技有限公司 | 一种轧钢设备用球齿式万向连接轴 |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104128670A (zh) * | 2014-07-15 | 2014-11-05 | 江苏金通灵流体机械科技股份有限公司 | 加工叶轮端面齿及与之配合的齿轮轴端面齿的方法 |

| CN104588716B (zh) * | 2014-11-25 | 2016-08-31 | 鞍钢重型机械有限责任公司 | 在普通镗床上精密加工万向接轴两侧虎口的方法 |

| CN104924042A (zh) * | 2015-06-23 | 2015-09-23 | 天津第一机床总厂 | 大型齿轮机床鼓轮组装件的加工方法 |

| CN105773088A (zh) * | 2016-04-29 | 2016-07-20 | 沈阳透平机械股份有限公司 | 压缩机分段式主轴连接销孔的加工方法 |

| CN105773088B (zh) * | 2016-04-29 | 2017-10-17 | 沈阳透平机械股份有限公司 | 压缩机分段式主轴连接销孔的加工方法 |

| CN107790965A (zh) * | 2016-08-31 | 2018-03-13 | 北京环鼎科技有限责任公司 | 一种微球短节加工方法 |

| CN108637557A (zh) * | 2018-04-25 | 2018-10-12 | 西安飞机工业(集团)有限责任公司 | 一种超长矩形零件压紧方法 |

| CN110842331A (zh) * | 2019-11-28 | 2020-02-28 | 泰尔重工股份有限公司 | 重载万向接轴中间轴的组焊方法 |

| CN110842331B (zh) * | 2019-11-28 | 2022-07-08 | 泰尔重工股份有限公司 | 重载万向接轴中间轴的组焊方法 |

| CN111250932A (zh) * | 2020-02-26 | 2020-06-09 | 浙江富春江水电设备有限公司 | 一种用于高温高速工况的薄壁细长主轴制造方法 |

| CN111250932B (zh) * | 2020-02-26 | 2023-12-12 | 中国原子能科学研究院 | 一种用于高温高速工况的薄壁细长主轴制造方法 |

| CN114102061A (zh) * | 2021-11-27 | 2022-03-01 | 上海游艺机工程有限公司 | 一种超长中心轴的施工工艺 |

| CN114654224A (zh) * | 2022-01-19 | 2022-06-24 | 山西汾西重工有限责任公司 | 高精度对转组件加工方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103737267B (zh) | 2016-01-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103737267B (zh) | 一种端面齿超长接轴的加工方法 | |

| CN103009021B (zh) | 一种分段曲轴加工工艺 | |

| CN101804548B (zh) | 整体式人字齿轮轴的制造方法 | |

| CN102441772B (zh) | 发电机机壳的加工工艺 | |

| CN103894800B (zh) | 十字万向节叉头的加工方法及其夹具 | |

| CN111015122B (zh) | 高强度整体式铣槽螺旋钻杆加工工艺 | |

| CN111805173B (zh) | 盾构边刮刀45°模锻毛坯的组合加工工艺 | |

| CN103317311B (zh) | 浮动套筒加工方法 | |

| CN101337311A (zh) | 利用通用机床及标准工装加工球体不规则孔及平面的方法 | |

| CN101862945A (zh) | 大型组合型人字齿的加工方法 | |

| CN109352270B (zh) | 一种阳头加工工艺 | |

| CN104439355A (zh) | 一种直角管接头可翻转卡盘夹具及加工方法 | |

| CN104084759B (zh) | 一种用于加工液压缸缸筒毛坯的加工工艺 | |

| CN103506816A (zh) | 一种采煤机行星架的加工工艺方法 | |

| CN111250932A (zh) | 一种用于高温高速工况的薄壁细长主轴制造方法 | |

| CN109128723B (zh) | 一种曲轴连杆颈v型贯通式减重孔的加工方法 | |

| CN104588994A (zh) | 机车转向架轴箱体加工工艺 | |

| CN105171447B (zh) | 相互垂直轴套内圆面加工定位夹具及定位方法 | |

| CN104827244A (zh) | 锥形螺杆加工方法 | |

| CN101992379B (zh) | 盘式制动器杠杆总成的加工方法 | |

| CN108044307B (zh) | 大型高强度合金钢吊钩锻件及加工方法 | |

| CN103753155B (zh) | 一种水轮机环形活塞加工工艺及其加工工具 | |

| CN103350332A (zh) | 一种花键齿轮轴的加工方法 | |

| CN110509002B (zh) | 圆环形弯管上管接头的加工工艺 | |

| CN104384875A (zh) | 大模数齿条加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20160120 Termination date: 20210103 |