CN103453831A - 旋转间隙测量系统和操作方法 - Google Patents

旋转间隙测量系统和操作方法 Download PDFInfo

- Publication number

- CN103453831A CN103453831A CN2013102101731A CN201310210173A CN103453831A CN 103453831 A CN103453831 A CN 103453831A CN 2013102101731 A CN2013102101731 A CN 2013102101731A CN 201310210173 A CN201310210173 A CN 201310210173A CN 103453831 A CN103453831 A CN 103453831A

- Authority

- CN

- China

- Prior art keywords

- probe

- gap

- electrode

- condenser type

- rotating member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B7/00—Measuring arrangements characterised by the use of electric or magnetic techniques

- G01B7/14—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring distance or clearance between spaced objects or spaced apertures

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B5/00—Measuring arrangements characterised by the use of mechanical techniques

- G01B5/14—Measuring arrangements characterised by the use of mechanical techniques for measuring distance or clearance between spaced objects or spaced apertures

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B7/00—Measuring arrangements characterised by the use of electric or magnetic techniques

- G01B7/14—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring distance or clearance between spaced objects or spaced apertures

- G01B7/144—Measuring play on bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D11/00—Preventing or minimising internal leakage of working-fluid, e.g. between stages

- F01D11/08—Preventing or minimising internal leakage of working-fluid, e.g. between stages for sealing space between rotor blade tips and stator

- F01D11/14—Adjusting or regulating tip-clearance, i.e. distance between rotor-blade tips and stator casing

- F01D11/20—Actively adjusting tip-clearance

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Measurement Of Length, Angles, Or The Like Using Electric Or Magnetic Means (AREA)

- Transmission And Conversion Of Sensor Element Output (AREA)

Abstract

本发明涉及一种旋转间隙测量系统和操作方法。提供了径向间隙测量系统。径向间隙测量系统包括径向间隙传感器,其对相对于径向间隙传感器旋转的物体的轴向移动相对不敏感。在一个实施例中,径向间隙传感器包括电极,其具有在物体的轴向移动的范围内的相对恒定的重叠区域。

Description

背景技术

各种类型的旋转机械包括在由静止构件或外壳限定的空间内旋转的构件(诸如,叶片或动叶)。在这种机械中,出于各种操作原因,可感兴趣的是,监控在旋转构件与静止构件之间维持的间距或间隙。例如,蒸汽涡轮具有配置在托架附近的旋转动叶。旋转动叶与托架之间的间隙由于诸如温度变化、动叶末端的氧化等的各种操作状态而变化。合乎需要的是,在蒸汽涡轮操作期间维持旋转动叶与托架之间的空隙或间隙。

典型地,涡轮机械具有在旋转构件和静止构件两者上发生的热增长。该膨胀可在轴向和径向两者上发生,并且典型地,期望使旋转构件与壳体(例如,外壳)之间的间隙(诸如,径向间隙)最小化。然而,设计和操作变化可影响该间隙测量结果的确定。一种用于确定最小间隙值的方法是经由软摩擦销利用在停机时段(即,离线)期间进行的测量。这种离线测量可不适合于理解和优化运行的涡轮系统中的间隙。

发明内容

在一个实施例中,提供一种电容式间隙探头。电容式间隙探头包括探头主体和配合在探头主体内的电极。电极包括矩形头部,其具有选定成大于相对于电容式间隙探头旋转的构件的轴向移动的范围的长度。

在又一个实施例中,提供一种径向间隙测量系统。径向间隙测量系统包括配置在具有另外连续表面几何形状的旋转构件上的一个或更多个参考特征。旋转构件遭受沿旋转构件绕着其旋转的轴线的一定范围的轴向位移。系统还包括配置在相对于旋转构件保持相对静止的壳体上的径向间隙传感器。径向间隙传感器构造成生成指示径向间隙传感器与旋转构件之间的电容的信号。径向间隙传感器包括具有矩形头部的电极。矩形头部沿轴线的长度大于旋转构件的轴向位移的范围。系统还包括构造成处理信号以估计旋转构件与壳体之间的间隙的处理单元。

在附加实施例中,提供一种间隙传感器组件。间隙传感器组件包括具有包括键接特征的探头主体和配合在探头主体内的电极的径向间隙传感器,电极包括矩形头部。间隙传感器组件还包括构造成保持间隙传感器探头的安装组件。安装组件包括柱体和安装结构,该柱体包括互补的键接特征使得限制探头主体配合在柱体内,该安装结构构造成附接于旋转机器组件的壳体。安装结构包括接合特征,其与旋转机器组件的互补特征对应,使得在安装于旋转机器组件时,电极的矩形头部的长轴平行于与旋转机器组件相关的旋转轴线。

一种电容式间隙探头,其包括:探头主体;以及配合在探头主体内的电极,电极包括:电极头部,其具有在相对于电容式间隙探头旋转的构件的轴向移动的范围内的基本一致的重叠区域。

优选地,电极包括中空电极。

优选地,电容式间隙探头包括连接于探头主体的电缆。

优选地,电容式间隙探头包括使电缆连接于电极的导体。

优选地,探头主体包括电极配合在其中的陶瓷头部。

优选地,探头主体包括:配合在一起的两个或更多个金属主体件;以及配合于金属主体件的陶瓷头部件,其中,电极配合在陶瓷头部件内。

优选地,电极头部具有选定成小于设置在构件上的参考特征的对应宽度的宽度。

优选地,电容式间隙探头包括使探头主体的内腔与外部环境连接的漏管。

优选地,电容式间隙探头被密闭地密封。

优选地,电容式间隙探头包括构造成保持探头主体并将探头主体安装于旋转机器组件的壳体的安装组件,其中,安装组件构造成在有限数量的构型下将探头主体安装于壳体,构型中的每一个约束电极头部的长轴平行于旋转机器组件的旋转轴线。

一种径向间隙测量系统,其包括:一个或更多个参考特征,其配置在具有另外连续表面几何形状的旋转构件上,其中,旋转构件遭受沿轴线的一定范围的轴向位移,旋转构件绕着轴线旋转;径向间隙传感器,其配置在相对于旋转构件保持相对静止的壳体上,其中,径向间隙传感器构造成生成指示径向间隙传感器与旋转构件之间的电容的信号,径向间隙传感器包括:具有矩形头部的电极,其中,矩形头部沿轴线的长度对应于或大于旋转构件的轴向位移的范围;处理单元,其构造成处理信号以估计旋转构件与壳体之间的间隙。

优选地,径向间隙传感器构造成在旋转构件相对于壳体移动时生成信号。

优选地,径向间隙测量系统还包括:激励源,其构造成向径向间隙传感器供应激励信号;以及相位检测器,其构造成检测多个反射信号并执行多次相位测量以确定反射信号中的每一个与相应激励信号之间的相位。

优选地,一个或更多个参考特征包括具有第一深度的第一槽口和具有与第一深度不同的第二深度的第二槽口。

优选地,径向间隙测量系统还包括间隙控制单元,其联接于处理单元用于基于由处理单元估计的间隙来控制旋转构件与壳体之间的间隙。

优选地,矩形头部的宽度小于一个或更多个参考特征的对应宽度。

一种间隙传感器组件,其包括:径向间隙传感器,其包括:包括键接特征的探头主体;配合在探头主体内的电极,电极包括矩形头部;构造成保持间隙传感器探头的安装组件,安装组件包括:柱体,其包括互补的键接特征,使得限制探头主体配合在柱体内;安装结构,其构造成附接于旋转机器组件的壳体,其中,安装结构包括接合特征,其与旋转机器组件的互补特征对应,使得在安装于旋转机器组件时,电极的矩形头部的长轴平行于与旋转机器组件相关的旋转轴线。

优选地,安装结构包括凸缘,其中,接合特征包括构造成限制安装组件安装于旋转机器组件的方位的多个螺栓孔。

优选地,安装组件包括两个或更多个可分离件。

优选地,安装组件包括开口挡圈组件。

附图说明

当参考附图阅读下列详细描述时,本发明的这些和其它特征、方面和优点将变得更好理解,在该附图中,同样的标记遍及附图表示同样的部件,其中:

图1是根据本公开的方面的具有间隙测量系统的蒸汽涡轮的图解透视图;

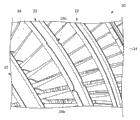

图2是根据本公开的方面的图1的蒸汽涡轮的旋转动叶的局部图解透视图;

图3示出了具有根据本公开的方面的用于测量旋转动叶与壳体之间的间隙的间隙测量系统的图1的蒸汽涡轮的透视图;

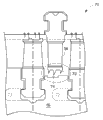

图4是其中可根据本公开的方面使用本间隙控制技术的图3的蒸汽涡轮的一部分的截面图;

图5是根据本公开的方面的图4的详细截面图;

图6示出了根据本公开的方面的具有槽口的旋转构件级;

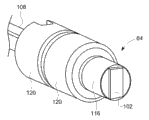

图7描绘了根据本公开的方面的径向间隙传感器的探头末端的透视图;

图8描绘了根据本公开的方面的径向间隙传感器的探头末端的剖视图;

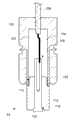

图9描绘了根据本公开的方面的包括泄漏管的探头末端的剖视图;

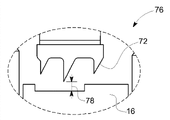

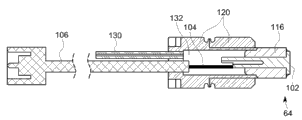

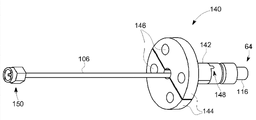

图10描绘了根据本公开的方面的安装组件和探头末端;

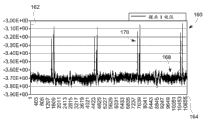

图11用曲线图描绘根据本公开的方面的随时间推移的电容测量结果;以及

图12是根据本公开的方面的间隙测量系统的图解图。

具体实施方式

如在本文中讨论的,旋转机器(诸如,蒸汽涡轮)的性能的关键衡量标准可为达到诸如与发电对应的操作状态的操作状况的时间。为了最小化该时间,可评估轴向和/或径向间隙数据。如在本文中讨论的,可采用一个或更多个间隙传感器来提供实时间隙数据并允许在起动期间监控。利用间隙传感器获得的数据可用于监控和评估目的,并且/或者可与涡轮控制系统集成以提供改进的能力或提高可靠性和效率。

出于这种考虑,本公开涉及对轴向偏移不敏感的一个或更多个电容式径向间隙传感器的使用。特别地,因为电容测量结果主要基于旋转构件的测量部分与传感器的测量区域之间的重叠区域和距离,所以关于重叠区域的不确定性可引起间隙估计误差。出于这种考虑,本文中讨论的径向间隙传感器利用对旋转构件与静止构件之间在正常系统操作期间发生的轴向偏移不敏感的末端和目标几何形状。因为描述的径向间隙传感器提供不具有可归因于轴向偏移的相关误差的径向间隙数据,所以可实现显著简化的处理。另外,与其中多个传感器数据必须相互关联以获得间隙的其它应用相比,本公开实现径向间隙数据的单独的独立处理。

在讨论对轴向偏移不敏感的本径向间隙传感器的各种实施例之前,最初描述适合于与这种传感器一起使用的旋转机械和感测方法的各种实例,以便便于间隙传感器及其使用的随后说明。如将认识到的,系统和设备的具体实例仅为了便于说明并提供上下文而提供,并且因此不意图将本公开的范围限制于公开的实例。相反,本文中讨论的间隙传感器可与任何合适的旋转机械结合使用,其中,测量旋转构件相对于另一个构件的径向间隙,并且期望对轴向运动不敏感。

如在本文中讨论的,本传感器和测量的实施例可用于提供各种旋转系统(诸如,蒸汽涡轮、泵、压缩机、发电机、涡轮发动机(例如,飞机涡轮发动机)、具有旋转构件的机器等)中的两个物体之间的径向间隙的精确测量。现在参考附图,图1示出了具有用于测量蒸汽涡轮10中的两个物体之间的径向间隙的间隙测量系统12的蒸汽涡轮10。在示出的实施例中,间隙测量系统12构造用于测量旋转构件14与蒸汽涡轮10的在旋转构件操作时与旋转构件相比相对静止的壳体或护罩16之间的径向间隙。

转向图2,示出了旋转构件(诸如,图1的蒸汽涡轮的旋转动叶组件20)的局部图解透视图。在示出的实施例中,旋转动叶组件20在具有不同级22的构型下布置在壳体16内。应当注意,配置在级22周围的壳体16未示出,以便允许动叶组件20的可视化。壳体16内的级22包括沿图1的蒸汽涡轮10的长度(和旋转轴线)互相纵向间隔开的多个旋转动叶24。另外,旋转动叶24与壳体16径向间隔开(如图1所描绘)。换言之,旋转动叶24的外径小于壳体16的内径。因此,旋转动叶24的外周与壳体16的内表面之间存在相对小的间隙。此外,除在下面详细讨论的间隙控制特征(例如,槽口28)以外,旋转动叶24在旋转动叶24的旋转轴线周围形成连续圆形结构(在此处描绘为具有间隔开的槽口28的刀刃)。在一个实施中,槽口28可具有近似0.050英寸至0.200英寸(近似1.27mm至5.08mm)的轴向长度(即,沿旋转轴线的方向的长度)。如将认识到的,槽口28的构型可变化并且可包括其中槽口具有大体线性或直边的实施以及其中槽口的边缘和/或拐角包括某一弯曲度的其它实施,包括其中槽口28为局部圆的实施例。

在该实施例中,间隙测量系统12(见图1)构造成测量壳体16(即,相对静止的构件)与旋转构件24(例如,旋转动叶)之间的径向间隙。在某些实施例中,间隙测量系统12可用于测量发电机或其它旋转机械中的壳体与旋转构件之间的间隙。实际上,具有与静止或另外的托架或壳体构件径向间隔开的旋转构件的其它旋转机械中的径向间隙的测量在本公开的范围内。

如在本文中讨论的,间隙测量系统12构造成将壳体16与旋转构件14之间基于直流电的电容测量结果转换成随时间变化的电容测量结果。间隙测量系统12基于能够在旋转构件的经受电容测量的部分上辨别的至少一个参考特征或结构(例如,槽口28、凹槽、狭槽等)来执行该转换。例如,参考特征或结构可中断旋转构件的另外连续表面几何形状(例如,连续圆形几何形状)绕着旋转轴线的连续性。这种随时间变化的电容测量结果用于估计转子构件14与周围壳体16之间的径向间隙,如将在下面更详细地描述的。

转向图3,示出了旋转机器(诸如,如图1所示的蒸汽涡轮10),其并入如在本文中讨论的径向间隙测量系统12。蒸汽涡轮10包括具有安装在轴54上的转子52的旋转构件14。多个涡动叶片(例如,动叶24)附于转子52。在操作中,叶片遭受高温和高压的蒸汽58,这使叶片绕着轴线60旋转。叶片(即,动叶24)在围绕叶片径向且周向地定位的壳体16或护罩内旋转。叶片与壳体16之间存在相对小的间隙,以便于叶片在壳体16内的旋转,同时还防止工作流体(即,蒸汽)在叶片与壳体16之间的过量泄漏。每个径向间隙传感器组件12的传感器或探头末端64配置在静止护罩62内并围绕静止护罩62周向地配置。在示出的实施例中,径向间隙传感器组件12包括电容探头。如在下面说明的,传感器组件12中的每一个构造成生成指示叶片在相应周向位置处相对于壳体16的径向位置的信号。

现在参考图4,示出用于图3的蒸汽涡轮10的部分70的截面图。在示出的实施例中,示出刀刃型密封件,其中,旋转构件14(诸如,级22)的边缘或末端56包括啮合到设置在壳体16的内周上的凹槽74中的填塞齿或密封齿72。在一个实施例中,间隙测量系统12(见图1)可联接于壳体16,用于测量旋转构件14的级22的周向边缘或末端56与壳体16之间的径向间隙。转向图5,描绘图4的蒸汽涡轮10的壳体16和边缘(例如,齿72)的一部分76的详细截面图。如示出的,密封齿72与壳体16之间的径向间隙由附图标记78表示。

在某些实施例中,由于壳体16和转子52的热膨胀率的差异,故存在径向间隙78可减小为零从而导致密封齿72与凹槽74之间的干涉的可能性。因此,在某些实施例中,探头安装成相对于护罩62的表面稍微凹进,以便在动叶24旋转期间防止这种干涉事件(即,刮擦)。相似地,探头(和探头末端64)可构造成在操作期间相对于护罩62的表面往回拉可配置或设定的距离,以防止这种干涉事件。在这种实施中,探头也可在装配期间相对于护罩62的表面往回拉,以便于系统的各种构件的放置和连接。

本公开允许径向间隙78的在线测量,其可并入到闭环控制策略中以将径向间隙保持在可接受的极限内的值处。控制策略可包括例如壳体16的热致动,从而使其在壳体16与密封齿72之间的间隙减小时适当地膨胀。在该实施例中,热致动器利用热膨胀特性来产生壳体16相对于旋转动叶24的移动或膨胀。

转向径向间隙测量的方面,如在本文中讨论的,测量两个物体之间的电容。该电容测量结果基于表面区域的重叠和两个物体之间的分离(即,间隙)两者。例如,在一个实施例中,旋转构件14的边缘或末端56与壳体之间的电容基于经受测量的旋转构件(例如,级22)的边缘56与嵌入在壳体16内的传感器或探头末端64之间的径向间隙78。当旋转构件14径向地膨胀时,沿级22的边缘或末端56的密封齿72与壳体16之间的径向间隙78改变。径向间隙78的这些变化将导致测量的电容的变化。如在本文中讨论的,电容的变化可与径向位移相关,并且因此可获得径向间隙测量。将在下面进一步描述经由间隙测量系统12的径向间隙78的测量。

转向图6,用于在蒸汽涡轮中使用的旋转构件14的部分(例如,级22)示出具有槽口28(即,参考特征或结构)。在示出的实施例中,旋转部分包括周向地连接或附接以形成绕着旋转轴线的大体连续和圆形的边缘84的多个叶片或动叶24。周向边缘84还包括一个或更多个槽口28或中断另外连续圆形边缘84的连续性的其它参考特征。合适的参考特征的实例包括凹部,诸如凹痕、槽口、凹槽、狭槽等。在其它实施例中,边缘84上可存在两个或更多个槽口28,并且某些槽口28可具有相对于边缘84的其余部分的不同特性深度。例如,如图2所描绘并且如在本文中随后的实例中讨论的,边缘84可设置为具有沿周向边缘84的两个(或更多个)槽口28的刀刃式密封件,其中,槽口28中的至少两个具有相对于边缘84的其余部分的不同深度。

在操作中,附接于壳体16的传感器组件12(见图3)生成与在旋转构件14(或旋转构件14的特定级22)与壳体16之间测量的电容对应的信号。由传感器组件12测量的电容进而可被处理,以估计壳体16与旋转构件14或相应级22之间的径向间隙。在某些实施例中,传感器组件12的末端64构造成对旋转构件14在测量期间相对于壳体16的轴向移动或位移基本上不敏感。

特别地,如关于轴向位移在上面指到的,壳体16与旋转构件14(例如,级22)之间的电容的测量结果至少部分地基于这些结构之间的重叠。在电容测量结果基于探头末端64与旋转构件14的边缘或周向区之间的交互的程度上,探头末端64与测量的边缘之间的重叠区域是电容测量中的因素。因此,关于探头末端64与旋转构件14被感测的部分之间的重叠区域的不确定性可导致间隙估计误差。

例如,在传统方法中,探头末端64的感测部分可为圆形的(但是还可采用其它非细长构型,诸如三角形或梯形探头末端)。在这种实施中,当由齿72形成的刀刃式密封件在操作期间相对于壳体16轴向地移动时,齿72与配置在壳体内的圆形探头末端之间的重叠区域改变。就是说,齿72相对于圆形探头末端的轴向位移将使圆形探头末端与旋转构件的边缘之间的有效重叠区域变化。因此,与径向间隙78对应的电容测量的精度可遭受旋转构件14的轴向偏移或位移,在一定程度上,这种轴向运动改变探头末端与旋转构件14的测量边缘部分之间的有效重叠区域。

为了解决传感器探头末端64与旋转构件14的经受测量的部分之间的重叠区域中的这种不确定性,本文中讨论的某些实施例利用探头末端和目标几何形状,其减小或消除与重叠区域有关的不确定性并且因此对旋转构件14在操作期间相对于壳体14的轴向偏移或位移不敏感。

例如,转向图7和图8,描绘径向间隙测量系统12的探头末端64的一个实施例的实例。在该实例中,采用具有矩形末端的“钉头”型探头电极102。例如,在一个实施例中,电极102的矩形末端具有大约200密尔×100密尔(即,近似5.08mm×2.54mm)的尺寸,其中,长尺寸(即,长度)平行于旋转构件14的旋转轴线延伸,而较窄尺寸(即,宽度)平行于旋转构件(例如,级22)的经受测量的部分的周向边缘84延伸。在其它实施例中,探头末端64包括具有沿轴向的0.400英寸(近似10.16mm)长度的电极102。在另外的实施中,探头末端64处的电极102可具有大约2.0英寸(近似50.8mm)或更小的轴向长度。大体上,旋转构件14上的槽口28或其它参考特征的轴向长度与探头末端64的轴向长度的长宽比可为从大约1:2至大约1:8。

电极102的头部的该伸长的结果为,相对于旋转构件14的经受测量的部分(诸如,刀刃式密封件)在轴向上提供基本上均匀的截面。因此,旋转构件14的边缘84或其它部分相对于电极102的头部的轴向偏移将具有相对于电极102的基本上恒定的重叠区域,从而致使径向间隙测量系统12对旋转构件14的轴向偏移相对不敏感。此外,由于具有如描述的探头末端64的间隙测量系统12的轴向不敏感性,故测量的电容的变化可大部分或单独地归因于径向间隙78的变化,这是因为电极102与旋转构件14的监控边缘84之间的重叠区域保持相对恒定。在某些实施中,电极102的头部在平行于旋转轴线的方向上的长度与经受测量的边缘84的预期或潜在轴向位移一样长或比其长。然而,在某些实施例中,电极102的头部在平行于旋转轴线的方向上的长度可略短于经受测量的边缘84的预期或潜在轴向位移。在这种实施例中,由于有效地允许电容探头监控略大于与电极102相关的实际区域的区域的相关边缘场,故电极102仍提供有效恒定的重叠区域。

此外,应当认识到,虽然经由实例在本文中讨论矩形电极头部,但是可采用其它电极头部形状,只要沿轴向的重叠区域遍及潜在轴向位移的范围有效地恒定。例如,电极102的头部在某些其它实施中可成形为正方形或椭圆形,只要电极102与测量的边缘84之间的重叠区域在预计的轴向位移的范围内有效地恒定。

另外,关于电极102的头部的其它尺寸,在其中槽口28或其它参考特征设置在旋转构件14的经受测量的部分(诸如,级22的边缘84)上的实施中,可合乎需要的是,电极102的宽度小于对应的特征。例如,在其中槽口28设置在旋转构件的周向边缘84上的实施中,可合乎需要的是,槽口的宽度(如在径向或周向上测量的)超过电极102的头部在相同方向上的宽度一定系数(例如,20%),使得电极头部在周向上“配合”在槽口28或其它结构特征内。在这种实例中,电极头部的整个宽度在旋转构件的每次旋转期间在某一时刻包含在槽口28或其它特征的宽度内,由此确保电容测量结果指示从电极102到槽口28或其它特征的底面的距离。

在一个实施中,探头末端64被密闭地密封,并且电极102为具有中空内径的中空电极(诸如,中空铂电极)。在其它实施例中,电极102可为实心而不是中空的。实际上,中空电极的使用可在如下应用中为有用的,其中,期望减小探头末端64的构件之间(诸如,在硬焊接合部和/或金属化陶瓷部处)的结构应力。此外,在描绘的实例中,一个或更多个硬焊接合部被斜切(见斜切的配件112)。在其中硬焊接合部用于连接探头末端64的构件的一个实施中,探头可在真空炉中被竖直地硬焊,使得重力和斜切部在制造过程期间协助液态钎料的流动。

在一个实施例中,连接的电缆或线106(诸如,同轴电缆或硬线)的导体104(诸如,铂中心电极)可焊接(例如,点焊108)于电极102。导体104和电缆106允许信号被从电极102读出并传达至下游处理构件,其处理信号以随时间推移监控电容,如在下面讨论的。

经由实例,利用BAU4金镍硬焊合金、94%钼锰金属化氧化铝陶瓷(用于陶瓷头部件的附接)、铂电极102、不锈钢护套321内的铂中心导体104、半刚性同轴电缆106和不锈钢446探头主体120来建造传感器探头末端64。在某些实施中,可在陶瓷头部件116中铣削凹槽或其它保形凹部,以配合电极102的矩形末端。

如在上面提到的,在某些实施中,探头末端64被密闭地密封。为了测试探头末端64上的密闭密封,漏管130(图9)可并入到探头的后腔132中。在这种实施中,漏管130可用于抽真空用于密闭性测试。一个这种密闭性测试测量氦泄漏率。例如,如果实现1×10-8atm cc/秒或更低的氦泄漏率,则密闭性可确定为足够的。一旦完成泄漏测试并且探头末端64确定为被密闭地密封,则漏管130可被焊接封闭。

转向图10,描绘用于将传感器探头附接于旋转机器的壳体16的安装组件的实例。在描绘的实施例中,安装组件140设置为开口挡圈。安装组件140与传感器探头接合,并且提供键接以使矩形电极末端102的轴向长度保持平行于涡轮转子的轴线。在一个实施例中,安装组件140可由加工有凸缘144的柱体142制成,凸缘144具有与壳体16上的螺纹孔对应的孔146。在一个实施中,一对孔146在安装组件140上对称从而仅允许旋转0°到180°并防止90°或270°的探头方位将不出现。可设置与探头末端64上的互补特征键接的柱体142的端部处的特征(例如,突片148)。在一个实施中,探头末端64安置在埋头孔上,并且螺栓扭矩在探头末端64上提供压缩载荷。在其中连接器150尺寸超过安装组件140的内径的实施中,安装组件140可分为多个部件(诸如,描绘的开口挡圈组件)制造而不是一体地制造。可选地,安装组件150最初可一体地制造,但是可诸如使用放电加工或其它合适的方法分开。

出于关于探头和探头末端的前述细节的考虑,在某些实施中,如在本文中讨论的,在壳体16与旋转构件14之间获得基于直流电的电容测量结果。如将认识到的,当壳体16与旋转构件14之间的径向间隙增大时,与旋转构件14的大体圆形边缘84并与参考特征(例如,槽口28)对应的电容测量结果之间的差异将减小。相似地,当径向间隙减小时,电容测量结果之间的这种差异将增大。就是说,感测的电容与壳体16和旋转构件14之间的间隙成反比。经由实例,在一个实施中,如果壳体16与旋转构件14之间的间隙加倍,则基线电容与峰值电容之间的差异将以0.5的系数减小。

在其中一个或更多个槽口28或其它参考特征设置在旋转构件14的经受测量的部分上的实施中,这种电容测量结果可基于经过探头末端64的参考特征或多个参考特征(例如,槽口28)的周期平移来转换为随时间变化的电容测量结果。例如,图11用曲线图描绘如由间隙测量系统12随时间推移测量的电容160,间隙测量系统12具有嵌入在壳体16中的探头末端64。电容测量的纵轴162表示由传感器组件12感测的电容值,而横轴164表示时间段。

在本实施例中,由传感器组件12生成的信号的基线部分168对应于测量用于旋转构件14的大体圆形边缘部分84的电容。由传感器组件12生成的信号的峰值或升高部分170对应于在槽口28平移经过传感器组件12时测量的电容,由此提供用于获得的电容数据160的临时参考点。在某些实施中,如相对于基线部分168测量的峰值部分170的幅度对应于参考特征(例如,槽口28)的深度。就是说,基线部分168和峰值部分170的幅度与参考特征的预定或已知深度之间的差异可用于确定在旋转机械操作期间(即,在旋转构件相对于壳体旋转时)壳体16与旋转构件14之间的间隙。

在描绘的实例中,上曲线描绘经过嵌入在壳体16中的探头末端64的旋转构件的圆形边缘84的一系列四次旋转,其中,圆形边缘84包括具有不同深度的两个间隔开的槽口28。如将认识到的,测量系统的速度通过采用多个槽口28(或其它参考特征)而增大,这是因为对于旋转构件14的每次旋转而言,获得感测的参数(即,电容)之间的多个差异。在某些实施例中,这种多个差异可用作用于自我校准间隙测量系统12的手段。图11的下曲线描绘经过探头末端64的旋转构件的圆形边缘84的一次旋转的特写,并且提供观察的电容的差异的更详细视图。槽口28的深度的差异能够以与相应槽口28相关的不同峰值幅度170观察。

出于前文考虑,图12示出了如在本文中讨论的间隙测量系统12的构型的实例。间隙测量系统12包括具有探头末端64的探头,探头末端64具有提供沿旋转机器的轴向的恒定重叠区域的电极102的矩形或其它构型。此外,信号发生器172联接于探头末端64,以向探头提供输入激励信号。在示出的实施例中,信号发生器172包括电压控制振荡器(VCO)。来自信号发生器172的激励信号可通过开关176被切换或另外被控制施加至探头末端64,但是在某些实施例中,开关176可不存在。

此外,放大器178可联接于信号发生器172,以放大由探头末端64接收的输入信号。在示出的实施例中,电容器180和相位检测器174联接于探头末端64,用于测量穿过探头末端64的电容。此外,定向耦合器190可联接于探头末端64,用于分离来自相应探头末端64的入射和反射信号。

在操作中,探头末端64由信号发生器172以激励频率激励。激励频率可基于线长、电容、探头末端64的几何形状、静态测量电容和其它因素来选定。在本实施例中,相位检测器174构造成检测来自探头末端64的反射信号与来自信号发生器的激励信号之间的相位差,以生成代表测量的电容的信号。特别地,通过利用电容器180和相位检测器174测量激励信号与相应反射信号之间的相位差而测量穿过探头末端64的电容。

接着,可经由处理单元198处理从探头生成的信号。此外,可经由频率跟踪单元200跟踪和控制来自信号发生器172的激励信号的频率。在操作中,处理单元198接收代表与旋转构件14和配置在旋转构件14上的参考特征对应的感测的电容的信号。此外,处理单元198基于从旋转构件14和参考特征(例如,槽口28)感测的电容之间的测量结果差异来估计旋转构件12与壳体16之间的间隙。更具体地,这种感测的电容被处理,以基于测量结果差异和参考特征的预定大小来确定壳体16与旋转构件14之间的间隙。

基于具有预定大小的参考特征(例如,槽口28)的测量显著地减小了由诸如电子设备的漂移、壳体16和旋转构件14的材料性质的变化等的因素引起的测量中的任何噪声分量(noise component)的影响。在示出的实施例中,噪声分量可在所有测量之中同等地表现,并且随后在估计测量结果的差异时无效。因此,在这种实施例中,处理由处理单元198接收的随时间变化的信号,并且提取信号的特征。在该实施例中,信号的特征包括基线水平和峰值高度(与槽口深度对应)。此外,提取的峰值高度与槽口28的预定大小比较。由于测量的槽口高度将取决于间隙来缩放,故可利用若干方法中的一种确定间隙。方法包括查找表、分析/基于物理的模型或曲线拟合函数。如在上面描述的,可采用多个这种参考特征,并且处理单元198通过这种参考特征的预定大小确定提供参考特征的测量的缩放所需的间隙。因此,例如在比较长的时间内引入固定偏置的任何测量误差(非随时间变化或缓慢变化的误差)将被消除,这是因为利用测量结果的差异而不是测量结果的绝对值完成处理。

因此,通过由参考特征中断旋转构件14的连续表面几何形状的连续性,间隙测量系统12将旋转构件14与壳体16之间的基于直流电的电容测量结果转换为随时间变化的电容测量结果。更特别地,通过参考特征中断连续表面几何形状的连续性引入由电容探头产生的信号中的尖峰,其可用于自我校准感测系统并确保测量结果不被信号漂移影响。

如早先讨论的,这种随时间变化的电容测量结果用于估计旋转构件14与壳体16之间的间隙。在某些实施例中,处理单元198可采用查找表、校准曲线或用于基于感测的电容之间的测量结果差异和配置在旋转构件14上的参考几何形状的预定大小来估计间隙的其它技术。此外,间隙控制单元202可联接于处理单元198,用于基于由处理单元198估计的间隙来控制旋转构件14与壳体16之间的间隙。

本文中描述的方法的各个方面具有不同应用中的实用性。例如,以上说明的技术可用于测量蒸汽涡轮中的旋转构件与静态构件之间的间隙。技术还可使用在某些其它应用中,例如,用于测量发电机中的静止构件与旋转构件之间的间隙。如以上提到的,更一般地说,对于通过基于中断旋转构件的连续表面几何形状的至少一个参考特征将静止构件与旋转构件之间的基于直流电的电容测量结果转换为随时间变化的电容测量结果而通过传感器提供物体之间的径向间隙的精确测量而言,本文中描述的方法可为有利的。此外,对甚至在操作中并在延长的时间段内提供用于部件的精确间隙测量的自我校准传感器系统,从而实现在操作中时的部件的更好间隙控制而言,公开的实施例为特别有利的。

虽然已仅在本文中示出和描述本发明的某些特征,但是本领域技术人员将想到许多修改和变化。因此,将理解,所附权利要求意图涵盖落入本发明的真实精神内的所有这种修改和变化。

Claims (10)

1. 一种电容式间隙探头,其包括:

探头主体;以及

配合在所述探头主体内的电极,所述电极包括:

电极头部,其具有在相对于所述电容式间隙探头旋转的构件的轴向移动的范围内的基本一致的重叠区域。

2. 根据权利要求1所述的电容式间隙探头,其特征在于,所述电极包括中空电极。

3. 根据权利要求1所述的电容式间隙探头,其特征在于,包括连接于所述探头主体的电缆。

4. 根据权利要求3所述的电容式间隙探头,其特征在于,包括使所述电缆连接于所述电极的导体。

5. 根据权利要求1所述的电容式间隙探头,其特征在于,所述探头主体包括所述电极配合在其中的陶瓷头部。

6. 根据权利要求1所述的电容式间隙探头,其特征在于,所述探头主体包括:

配合在一起的两个或更多个金属主体件;以及

配合于所述金属主体件的陶瓷头部件,其中,所述电极配合在所述陶瓷头部件内。

7. 根据权利要求1所述的电容式间隙探头,其特征在于,所述电极头部具有选定成小于设置在所述构件上的参考特征的对应宽度的宽度。

8. 根据权利要求1所述的电容式间隙探头,其特征在于,包括使所述探头主体的内腔与外部环境连接的漏管。

9. 根据权利要求1所述的电容式间隙探头,其特征在于,所述电容式间隙探头被密闭地密封。

10. 根据权利要求1所述的电容式间隙探头,其特征在于,包括构造成保持所述探头主体并将所述探头主体安装于旋转机器组件的壳体的安装组件,其中,所述安装组件构造成在有限数量的构型下将所述探头主体安装于所述壳体,所述构型中的每一个约束所述电极头部的长轴平行于所述旋转机器组件的旋转轴线。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/485617 | 2012-05-31 | ||

| US13/485,617 US8970228B2 (en) | 2012-05-31 | 2012-05-31 | Rotational clearance measurement system and method of operation |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103453831A true CN103453831A (zh) | 2013-12-18 |

Family

ID=48607031

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2013102101731A Pending CN103453831A (zh) | 2012-05-31 | 2013-05-31 | 旋转间隙测量系统和操作方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8970228B2 (zh) |

| EP (1) | EP2669621A3 (zh) |

| JP (1) | JP6186177B2 (zh) |

| CN (1) | CN103453831A (zh) |

| RU (1) | RU2013125138A (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110954032A (zh) * | 2018-09-26 | 2020-04-03 | 通用电气公司 | 用于测量涡轮机的旋转和静止部件之间的间隙的系统和方法 |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9518850B2 (en) | 2012-09-28 | 2016-12-13 | United Technologies Corporation | Embedded cap probe |

| GB201309580D0 (en) * | 2013-05-29 | 2013-07-10 | Siemens Ag | Rotor tip clearance |

| US9476318B2 (en) * | 2013-09-03 | 2016-10-25 | General Electric Company | Systems and methods to monitor a rotating component |

| US9587511B2 (en) * | 2013-12-13 | 2017-03-07 | General Electric Company | Turbomachine cold clearance adjustment |

| CN103776344B (zh) * | 2014-01-03 | 2016-05-25 | 无锡康明斯涡轮增压技术有限公司 | 涡轮增压器间隙诊断工具 |

| US9568301B2 (en) * | 2014-04-11 | 2017-02-14 | General Electric Company | Systems and methods for capacitive proximity sensing |

| US9695705B2 (en) * | 2014-10-29 | 2017-07-04 | General Electric Company | Systems and methods for controlling rotor to stator clearances in a steam turbine |

| GB2546331A (en) * | 2016-01-18 | 2017-07-19 | Univ Oxford Innovation Ltd | Reactance measurement |

| JP6629118B2 (ja) | 2016-03-30 | 2020-01-15 | 三菱重工業株式会社 | 光学センサ及び回転機械 |

| US9988928B2 (en) * | 2016-05-17 | 2018-06-05 | Siemens Energy, Inc. | Systems and methods for determining turbomachine engine safe start clearances following a shutdown of the turbomachine engine |

| US10330455B2 (en) | 2016-09-19 | 2019-06-25 | United Technologies Corporation | Tri-axial capacitance probe with case integrated housing |

| FR3064738B1 (fr) * | 2017-03-29 | 2019-04-05 | Safran Aircraft Engines | Turbomachine et procede de controle d'etancheite a capteurs capacitifs |

| US10641596B2 (en) | 2018-06-19 | 2020-05-05 | United Technologies Corporation | Systems and methods for pseudo-triaxial capacitance probe assemblies |

| GB2579671B (en) * | 2018-12-12 | 2022-12-14 | Weston Aerospace Ltd | A probe for monitoring a moving engine element |

| CN111426262B (zh) * | 2020-05-14 | 2021-11-12 | 中国航发湖南动力机械研究所 | 一种高温叶尖间隙传感器 |

| US11933863B2 (en) | 2020-07-27 | 2024-03-19 | Changxin Memory Technologies, Inc. | Method for measuring shortest distance between capacitances and method for evaluating capacitance manufacture procedure |

| CN114001692B (zh) * | 2020-07-27 | 2023-04-07 | 长鑫存储技术有限公司 | 测量电容之间最短距离的方法及评价电容制程的方法 |

| US11719120B2 (en) * | 2021-12-27 | 2023-08-08 | Pratt & Whitney Canada Corp. | Vacuum testing a seal within a gas turbine engine structure |

| CN115575671A (zh) * | 2022-09-20 | 2023-01-06 | 中广核核电运营有限公司 | 调校装置及调校方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5101165A (en) * | 1990-05-29 | 1992-03-31 | General Electric Company | Electrical capacitance clearanceometer |

| US20060239813A1 (en) * | 2005-04-26 | 2006-10-26 | Shah Minesh A | Displacement sensor system and method of operation |

| CN1892172A (zh) * | 2005-06-27 | 2007-01-10 | 通用电气公司 | 间隙测量系统和操作方法 |

| CN101046367A (zh) * | 2006-03-30 | 2007-10-03 | 通用电气公司 | 多触点间隙测量系统以及操作方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1589511A (en) * | 1977-05-27 | 1981-05-13 | Smiths Industries Ltd | Probe assemblies |

| JP3054056B2 (ja) * | 1995-04-24 | 2000-06-19 | 株式会社日立製作所 | はんだ付け方法 |

| GB9609866D0 (en) * | 1996-05-11 | 1996-07-17 | Morgan John M | Ablation catheter |

| DE19705769A1 (de) | 1997-02-14 | 1998-08-20 | Siemens Ag | Vorrichtung zur Überwachung von Radial- und Axialspalt an Turbomaschinen |

| FR2793317B1 (fr) | 1999-05-06 | 2001-07-13 | Daniel Roux | Dispositif de mesure de la variation de position entre deux referentiels de positionnement situes a des altitudes differentes |

| US6693418B2 (en) * | 2000-01-07 | 2004-02-17 | Bendix Commercial Vehicle Systems Llc | Magnetic wheel speed sensor having one-piece pole and magnetic flux concentrator |

| US6717418B2 (en) | 2001-11-16 | 2004-04-06 | General Electric Company | Method and apparatus for measuring turbine blade tip clearance |

| US7554324B2 (en) | 2003-10-28 | 2009-06-30 | Honeywell International Inc. | Turbine blade proximity sensor and control system |

| US7332915B2 (en) | 2004-09-28 | 2008-02-19 | General Electric Company | Sensor system and method of operating the same |

| US7180305B2 (en) | 2004-12-14 | 2007-02-20 | General Electric Company | Sensor systems and methods of operation |

| US7722310B2 (en) | 2004-12-17 | 2010-05-25 | General Electric Company | System and method for measuring clearance between two objects |

| US8272246B2 (en) | 2008-09-30 | 2012-09-25 | General Electric Company | Electronic self-calibration for sensor clearance |

| US8022715B2 (en) | 2009-01-27 | 2011-09-20 | General Electric Company | Automated sensor specific calibration through sensor parameter download |

| US8121813B2 (en) | 2009-01-28 | 2012-02-21 | General Electric Company | System and method for clearance estimation between two objects |

| GB201004559D0 (en) * | 2010-03-19 | 2010-05-05 | Rolls Royce Plc | Rotating blade analysis |

| US20110240628A1 (en) * | 2010-03-19 | 2011-10-06 | Sandro Goretti | Glow plug with permanent displacement resistant probe tip joint |

-

2012

- 2012-05-31 US US13/485,617 patent/US8970228B2/en not_active Expired - Fee Related

-

2013

- 2013-05-29 JP JP2013112449A patent/JP6186177B2/ja not_active Expired - Fee Related

- 2013-05-30 EP EP13169887.0A patent/EP2669621A3/en not_active Withdrawn

- 2013-05-30 RU RU2013125138/06A patent/RU2013125138A/ru not_active Application Discontinuation

- 2013-05-31 CN CN2013102101731A patent/CN103453831A/zh active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5101165A (en) * | 1990-05-29 | 1992-03-31 | General Electric Company | Electrical capacitance clearanceometer |

| US20060239813A1 (en) * | 2005-04-26 | 2006-10-26 | Shah Minesh A | Displacement sensor system and method of operation |

| CN1892172A (zh) * | 2005-06-27 | 2007-01-10 | 通用电气公司 | 间隙测量系统和操作方法 |

| CN101046367A (zh) * | 2006-03-30 | 2007-10-03 | 通用电气公司 | 多触点间隙测量系统以及操作方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110954032A (zh) * | 2018-09-26 | 2020-04-03 | 通用电气公司 | 用于测量涡轮机的旋转和静止部件之间的间隙的系统和方法 |

| CN110954032B (zh) * | 2018-09-26 | 2023-01-31 | 通用电气公司 | 用于测量涡轮机的旋转和静止部件之间的间隙的系统和方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2669621A2 (en) | 2013-12-04 |

| RU2013125138A (ru) | 2014-12-10 |

| US8970228B2 (en) | 2015-03-03 |

| EP2669621A3 (en) | 2014-02-26 |

| JP2013250266A (ja) | 2013-12-12 |

| JP6186177B2 (ja) | 2017-08-23 |

| US20130321000A1 (en) | 2013-12-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103453831A (zh) | 旋转间隙测量系统和操作方法 | |

| US7333913B2 (en) | Clearance measurement system and method of operation | |

| US7215129B1 (en) | Multi tip clearance measurement system and method of operation | |

| US7722310B2 (en) | System and method for measuring clearance between two objects | |

| US6717418B2 (en) | Method and apparatus for measuring turbine blade tip clearance | |

| US8591188B2 (en) | Displacement sensor system and method of operation | |

| US7392713B2 (en) | Monitoring system for turbomachinery | |

| GB2531892B (en) | Linkage assembly for sensor assembly and method of detecting angular position of a target through multiple structures | |

| JPH07104125B2 (ja) | 電気キャパシタンス間隙計 | |

| US9395171B2 (en) | Capacitive sensor with orthogonal fields | |

| EP3569826B1 (en) | Determination of a clearance and a position of a target | |

| US9341462B2 (en) | Sensor for measuring blade tip clearance in gas turbines | |

| US9562440B2 (en) | Sensor assembly for detecting position of target surface based on a reference portion of target surface and method | |

| CN105466329A (zh) | 一种非接触式发动机涡轮叶尖径向间隙测量方法 | |

| US9606024B2 (en) | Sensor assembly and method of detecting position of a target through multiple structures | |

| GB2533188A (en) | Sensor assembly for detecting position of spring-loaded target surface and method of detecting position through multiple structures | |

| KR20200002952A (ko) | 블레이드 진동 감시 장치, 블레이드 진동 감시 시스템, 동익, 및 회전 기계 | |

| EP2012086A1 (en) | Displacement measurement arrangement | |

| CN107923257A (zh) | 驱动环偏移感测系统、压气机及燃气轮机 | |

| CA2555480C (en) | Clearance measurement system and method of operation | |

| RU2358238C2 (ru) | Система и способ измерения зазора | |

| CN117287269A (zh) | 针对带联轴器的长转子高温段轴向位移测量及密封结构 | |

| Perz et al. | Turbojet engine blades health/maintenance monitoring using a microwave probe | |

| Parrish | Dynamic Tip Clearance Measurements in Axial Flow Compressors |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| WD01 | Invention patent application deemed withdrawn after publication | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20131218 |