CN103398037A - 负载控制平衡阀与负载控制液压系统 - Google Patents

负载控制平衡阀与负载控制液压系统 Download PDFInfo

- Publication number

- CN103398037A CN103398037A CN201310344640XA CN201310344640A CN103398037A CN 103398037 A CN103398037 A CN 103398037A CN 201310344640X A CN201310344640X A CN 201310344640XA CN 201310344640 A CN201310344640 A CN 201310344640A CN 103398037 A CN103398037 A CN 103398037A

- Authority

- CN

- China

- Prior art keywords

- valve

- oil

- load

- control

- equilibrium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Abstract

本发明公开了一种负载控制平衡阀与负载控制液压系统,该负载控制平衡阀(13)包括液控腔(Pil)和控制端口(Px),该控制端口与液控腔之间连接有先导控制油路(X1),先导控制油路上设有温度补偿调速阀(17),以使得流入液控腔中的先导控制油液能够在油液温度变化的工况下保持流量稳定。本发明的负载控制平衡阀的过程微控性好,稳定性强,尤其是在油液温度变化的工况下仍然能够保持流量稳定,具有对油液温度的良好自适应调节性能。增设调速阀还可使得平衡阀获得更好的启动性能,开启响应快、时间短。在应用该负载控制平衡阀的负载液压控制系统中,负载液压控制系统设置在负载液压控制系统的工作油路上,使得系统运行稳定、安全可靠。

Description

技术领域

本发明涉及一种平衡阀,特别地,涉及一种负载控制平衡阀以及具有该负载控制平衡阀的负载控制液压系统。

背景技术

在混凝土泵车的展臂和收臂系统中,通常应用平衡阀进行液压锁紧,以保证臂架能够在任意位置可靠停留。其中,平衡阀是负载控制系统和液压承重系统的关键液压元件,平衡阀的性能优劣直接影响主机的运行质量。而随着混凝土泵车作业要求难度的加大,对平衡阀的密封性、自锁性、平稳性以及多功能性的要求越来越高,平衡阀自身的功率密度也越来越大。伴随作业高度的不断刷新,泵车臂架系统的工作压力也不断攀升。在此背景下,如果提高混凝土泵车臂架系统安全作业性能成为研究焦点。

图1所示为用于混凝土泵车的臂架系统中的常见的一种应用平衡阀的负载控制液压系统。其工作原理是:当换向阀3切换到负载下降工作位时,换向阀3的A口出油,油液进入臂架油缸的有杆腔Y,部分油液经Px口及阻尼孔1进入平衡阀的液控腔(活塞腔)Pil,从而打开平衡阀2,无杆腔W的油液经平衡阀2的C口与V口以及换向阀3的B口回油箱T,则重物G下降;当换向阀3切换到负载上升工作位时,B口出油,油液经平衡阀2内的单向阀(平衡阀的主体结构一般包括并联的溢流阀和单向阀,如图1所示)进入油缸无杆腔W,有杆腔Y的油液经换向阀3的A口回油箱T,重物G上升。换向阀3未切换时,平衡阀2则关闭,密封住C口与油缸无杆腔W的油液,保持重物G在所需的位置。

图1中的液压系统存在多种不足和缺陷。例如当调到快速操作档时,主油路上的液压油通过Px口的压力与流量会快速增加,在平衡阀2开启时会对平衡阀的常规先导控制造成压力冲击,此冲击可能导致平衡阀突然开启,从而引起设备工作不稳定。此外如以下将具体阐述的,图1中的平衡阀的控制压力范围窄,压力和流量波动大,平衡阀开启过程微控与稳定性差。平衡阀的这种控制压力波动与控制流量波动会导致平衡阀2的开度产生变化,使得臂架油缸中的活塞位置难以保持在精确位置上。因此,安装在非常长的臂架油缸上的平衡阀容易出现一种不稳定的状况,造成设备的不可控性并且使设备工作在不安全的状态下。

其中,平衡阀2的先导控制油液的流量不稳定性还表现在受油液的油温影响较大,尤其是油液黏度的变化对控制系统的影响很大,当工作液压油的温度升高时,黏度下降,进入平衡阀2的液控腔的油液流量则增多,当工作液压油的温度降低时,黏度上升,进入平衡阀2的液控腔的油液流量则减小。这种流量的不稳定将导致平衡阀2呈现不稳定状态,最终引起设备动作不稳定。

发明内容

本发明的目的是提供一种负载控制平衡阀以及设有该负载控制平衡阀的负载控制液压系统,该负载控制平衡阀工作性能可靠,其先导控制油液流量稳定。

为实现上述目的,根据本发明的一个方面,提供了一种负载控制平衡阀,该负载控制平衡阀包括液控腔和控制端口,该控制端口与液控腔之间连接有先导控制油路,所述先导控制油路上设有温度补偿调速阀,以使得流入所述液控腔中的先导控制油液能够在油液温度变化的工况下保持流量稳定。

优选地,所述温度补偿调速阀包括阀体和该阀体内的阀腔,该阀腔的一端形成为进油口,所述阀体上形成有出油口,所述阀腔内设有第一弹簧、感温杆、以及依次套接的阀套、固定套和节流套;

其中,所述固定套的一端抵靠在所述阀腔内的阀座上,另一端伸入所述阀套的内腔中,所述阀套可滑动地套设在所述固定套上并且该阀套与阀腔内壁之间形成滑动配合,所述第一弹簧设置在所述阀套的内腔中并且两端分别偏压在所述阀套的端部和固定套的端部上;

所述节流套的一端插入所述固定套的内腔中,另一端通过所述感温杆固定设置在所述阀腔内,所述节流套上形成有节流口,该节流口设置为能够通过所述节流套与固定套之间的相互位置改变而调节所述节流口的通流面积,所述感温杆设置为能够感测所述阀腔内的油液温度而产生形变并带动所述节流套在所述固定套的内腔中产生相应移动,从而调节所述节流口的通流面积;

所述固定套上还设有用于连通所述节流口和所述阀体的出油口的连通口。

优选地,所述阀体上还形成有分流口,该分流口的一端连通至系统油箱,另一端能够通过所述阀套的移动而选择性地被该阀套封闭或与所述阀腔的进油口连通。

优选地,该负载控制平衡阀还包括单向阀,该单向阀设置在所述节流套的内腔流道中,并且所述节流套和阀体上对应地设置有回油流道,该回油流道的一端连通所述液控腔,另一端通过所述单向阀液压连接到所述阀腔的进油口。

更优选地,所述回油流道与所述阀腔的进油口之间经由所述单向阀的油液流通路径短于所述出油口与所述进油口之间经由所述节流口的油液流通路径。

优选地,所述温度补偿调速阀还包括锁紧螺母和具有外螺纹面的调节杆,该调节杆螺旋插入到所述阀腔的所述进油口一端相对的另一端上,并且所述调节杆由锁紧螺母锁定在所述阀体的端面上,所述感温杆的两端分别抵靠在所述调节杆和所述节流套上。

优选地,该负载控制平衡阀还包括单向阀,该单向阀和所述温度补偿调速阀并联设置在所述先导控制油路中,并且所述单向阀设置为使得所述液控腔中的液压油能够通过该单向阀回流至所述控制端口且反向截止。

优选地,上述负载控制平衡阀内还设有分压油路,该分压油路的一端连接在所述先导控制油路的所述控制端口与所述温度补偿调速阀之间的油路部分上,另一端连通系统油箱,并且所述分压油路上设有分压阻尼孔。

优选地,所述先导控制油路的所述控制端口与所述温度补偿调速阀之间的油路部分上还设有进油阻尼孔。

优选地,所述分压阻尼孔的阻尼系数大于所述进油阻尼孔。

根据本发明的另一方面,提供了一种负载液压控制系统,该系统包括液压泵、换向阀、工作油缸、和根据本发明上述的负载控制平衡阀,所述液压泵将液压油泵送至所述换向阀的进油口,该换向阀的回油口液压连接至系统油箱,所述换向阀还具有第一工作油口和第二工作油口,所述第一工作油口通过第一工作油路连接至所述工作油缸的有杆腔,所述第二工作油口通过第二工作油路连接至所述工作油缸的无杆腔,所述工作油缸的活塞杆用于推动负载工作;

其中,所述负载控制平衡阀设置在所述第二工作油路上,并且该工作油路的控制端口连接到所述第一工作油路上。

根据上述技术方案,在本发明的负载控制平衡阀的先导控制油路中设置了温度补偿调速阀,以调节其中的先导控制油液的流量稳定性,使得流量波动性小,从而使得平衡阀的过程微控性好,稳定性强,尤其是在油液温度变化的工况下仍然能够保持流量稳定,具有对油液温度的良好自适应调节性能。此外,增设调速阀还可使得平衡阀获得更好的启动性能,开启响应快、时间短。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

图1为常见的一种应用平衡阀的负载控制液压系统的液压原理图;

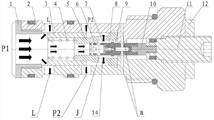

图2为根据本发明的优选实施方式的负载控制平衡阀的结构原理图;

图3为根据本发明的优选实施方式的负载控制液压系统的液压原理图,其中采用了根据本发明的优选实施方式的负载控制平衡阀;

图4为根据本发明的优选实施方式的负载控制平衡阀的结构原理图,图中以箭头方式显示了先导控制油液从阀腔的进油口进入并从出油口流出的流程;

图5为图4所示的负载控制平衡阀的结构原理图,图中以箭头方式显示了先导控制油液从阀腔的进油口进入并从出油口流出的流程以及液压油从分流口分流出的分流过程;

图6以放大形式显示了负载控制平衡阀的液控腔中的液压油在回油状态下经由回油流道a和阀体2的出油口P2的回油流程;

图7图示了图6所示的感温杆的安装位置及其在初始状态下的长度;

图8图示了相较于图7所示的感温杆在感温变形状态下的结构和变形后长度;

图9为本发明的负载控制平衡阀中采用进油阻尼15和分压阻尼16后的先导控制压力Pb与图1中的平衡阀的先导控制压力Pa随时间变化的对比示意图;

图10为根据本发明的负载控制平衡阀中的先导控制油流量Q2与图1中的平衡阀的先导控制油流量Q1的对比示意图;以及

图11为本发明的负载控制平衡阀中采用进油阻尼15、分压阻尼16和温度补偿调速阀17后的先导控制压力与仅采用进油阻尼15和分压阻尼16后的先导控制压力随时间变化的对比示意图。

本发明的附图标记说明

1 堵座 2 阀体

3 阀套 4 第一弹簧

5 固定套 6 节流套

7 弹簧座 8 第二弹簧

9 单向阀 10 感温杆

11 调节杆 12 锁定螺母

13 负载控制平衡阀 14 连通口

15 进油阻尼 16 分压阻尼

17 温度补偿调速阀 18 液压泵

19 换向阀 20 工作油缸

G 负载 T 系统油箱

P 换向阀的进油口 J 节流口

P1 进油口 P2 出油口

A 第一工作油口 B 第二工作油口

Y 有杆腔 W 无杆腔

C 第一连接端口 V 第二连接端口

Px 控制端口 Pil 液控腔

L 分流口 a 回油流道

S 感温杆初始长度 S1 变形长度

V1 第一工作油路 V2 第二工作油路

X1 先导控制油路 X2 分压油路

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的或者是针对竖直、垂直或重力方向上而言的各部件相互位置关系描述用词。

如图2和图4所示,本发明提供了一种负载控制平衡阀,该负载控制平衡阀13包括液控腔Pil和控制端口Px,该控制端口Px与液控腔Pil之间连接有先导控制油路X1,先导控制油路X1上设有温度补偿调速阀17,以使得流入液控腔Pil中的先导控制油液能够在油液温度变化的工况下保持流量稳定。作为总的发明构思,本发明旨在平衡阀的打开和关闭的过程中控制流量稳定,使得微控性能好,控制流量受油温影响小,因而在负载控制平衡阀的先导控制油路X1上设置了温度补偿调速阀17,使得先导控制油流量波动性小且对温度自适应调节。这样在应用到负载液压控制系统中时,本发明的平衡阀就具有更好的稳定性能和微控性。此外,此处的温度补偿调速阀17设计为常开结构,如以下描述的,在增设温度补偿调速阀17后将使得平衡阀的开启响应更快、时间短,过程微控性好,稳定性强。

具体地,如图2所示,根据本发明的优选实施方式的负载控制平衡阀作为独立阀组,具有第一连接端口C、第二连接端口V以及控制端口PX。该负载控制平衡阀在具有包括溢流阀和单向阀(图中未标示)的主体结构基础上,如以下将阐述的,还可包括其先导控制油路及其上设置的进油阻尼15、分压阻尼16、单向阀9和温度补偿调速阀17等液压元件,以调节通过先导控制油路进入平衡阀的液控腔Pil中的先导控制油的稳定性,使得平衡阀的开度保持稳定、性能可靠。

作为本发明设计要点之一的温度补偿调速阀17的结构示意图可参见图4。其中的温度补偿调速阀17包括阀体2和该阀体内的阀腔,该阀腔的一端形成为进油口P1,阀体2上形成有出油口P2,阀腔内设有第一弹簧4、感温杆10、以及依次套接的阀套3、固定套5和节流套6;其中,固定套5的一端抵靠在阀腔内的阀座上,另一端伸入阀套3的内腔中,阀套3可滑动地套设在固定套5上并且该阀套3与阀腔内壁之间形成滑动配合,第一弹簧4设置在阀套3的内腔中并且两端分别偏压在阀套3的端部和固定套5的端部上;节流套6的一端插入固定套5的内腔中,另一端通过感温杆10固定设置在阀腔内,节流套6上形成有节流口J,该节流口设置为能够通过节流套6与固定套5之间的相互位置改变而调节节流口J的通流面积,感温杆10设置为能够感测阀腔内的油液温度而产生形变并带动节流套6在固定套5的内腔中产生相应移动,从而调节节流口J的通流面积;固定套5上还设有用于连通节流口J和阀体2的出油口P2的连通口14。此温度补偿调速阀17采用滑阀式设计,具备定差减压阀串接节流阀的基本结构,使得从进油口P1进入其中的液压油在节流套6的前后形成固定压差,而后如图5所示地,从节流阀的节流口J中稳定流出,使得进入平衡阀的液控腔Pil中的先导控制油的流量稳定。其中的节流口J的开度(即通流面积的大小)由感温杆10控制,感温杆10则感测油液油温而产生相应长度变形,如图7和图8所示,因而能够自动感测油温并作出自适应调整,以使得从出油口P2流出的油液流量稳定。

其中,温度补偿调速阀17还可包括锁紧螺母12和具有外螺纹面的调节杆11,该调节杆可螺纹旋动地插入到阀腔的进油口P1一端相对的另一端上,并且调节杆11由锁紧螺母12锁定在阀体2的端面上,感温杆10的两端分别抵靠在调节杆11和节流套6上。可通过旋动调节杆11来调节节流套6及其节流口J的初始位置,而后用锁紧螺母12锁紧。另外,考虑到从进油口P1进入的液压油的流量和压力较大的情况下可能产生的对阀体内结构的冲击,阀体2上还形成有分流口L,该分流口L的一端连通至系统油箱T,另一端能够通过阀套3的移动而选择性地被该阀套3封闭或与阀腔的进油口P1连通。换言之,若进入的液压油的冲击过大,则将挤压阀套3和第一弹簧4,从而打开分流口L,以在流量快速增加时将多余流量分流出去。

如图2所示,本发明的负载控制平衡阀13还可包括单向阀9,该单向阀9和温度补偿调速阀17并联设置在先导控制油路X1中,并且单向阀9设置为使得液控腔Pil中的液压油能够通过该单向阀9回流至控制端口Px且反向截止。该单向阀9及其回油油路的设置有助于平衡阀的液控腔Pil中的先导控制油快速泄压回油,使得平衡阀及时关闭。但在本实施方式中,为获得更紧凑的结构,该单向阀9集成在本发明的温度补偿调速阀17中。如图4所示,该单向阀9设置在节流套6的内腔流道中,节流套6和阀体2上对应地设置有回油流道a,该回油流道a的一端连通液控腔Pil,另一端通过单向阀9液压连接到阀腔的进油口。其中,弹簧座7固定在节流套6内,第二弹簧8的偏压在弹簧座7与单向阀9之间。当从进油口P1进入的先导控制油推动单向阀9封闭油口,单向阀9截止,从出油口P2经回流流道a返流的液压油可推动单向阀9克服第二弹簧8的弹性力而打开油口,单向阀9导通。通过设置单向阀9和回油流道a,方便了液控腔Pil中的先导控制油的快速泄压,提高了平衡阀的工作性能。如图3和图4所示,由于从液控腔Pil经先导控制油路X1、出油口P2、连通口14、节流口J,最终从进油口P1回油的油液路径较为曲折,而回油流道a与阀腔的进油口P1之间经由单向阀9的油液流通路径短于出油口P2与进油口P1之间经由节流口J的油液流通路径。因此,液控腔Pil中的先导控制油得以从较为短平的回油流道a快速回流,如图6所示。

此外,如图3所示,本发明的负载控制平衡阀13内还设有分压油路X2,该分压油路的一端连接在先导控制油路X1的控制端口Px与温度补偿调速阀17之间的油路部分上,另一端连通系统油箱T,并且分压油路X2上设有分压阻尼孔16。并且,先导控制油路X1的控制端口Px与温度补偿调速阀17之间的油路部分上还可设有进油阻尼孔15。分压阻尼孔16的阻尼系数优选为大于进油阻尼孔15。从而可通过设置分压油路X2及其分压阻尼16,以与进油阻尼15相配合,形成更宽的先导控制压力范围,使得压力波动小,带来的流体冲击小,以下将述及。

在上述的负载控制平衡阀13及其温度补偿调速阀17的结构描述的基础上,本发明还相应提供了一种采用该负载控制平衡阀13的负载液压控制系统,如图3所示,该系统包括液压泵18、换向阀19、工作油缸20、和根据本发明上述的负载控制平衡阀13,液压泵18将液压油泵送至换向阀19的进油口P,该换向阀19的回油口液压连接至系统油箱T,换向阀19还具有第一工作油口A和第二工作油口B,第一工作油口A通过第一工作油路V1连接至工作油缸20的有杆腔Y,第二工作油口B通过第二工作油路V2连接至工作油缸20的无杆腔W,工作油缸20的活塞杆用于推动负载G工作;其中,负载控制平衡阀13设置在第二工作油路V2上,并且该工作油路V2的控制端口Px连接到第一工作油路V1上。应用了该负载控制平衡阀13的负载液压控制系统具有负载控制平衡阀13的上述各种优点,从而可获得相应的稳定、可靠的优良工作性能。

以下将结合附图对负载控制平衡阀13和上述负载液压控制系统进行详细阐述,以了解其工作原理和各种优点等。

结合图1、图2和图9所示,在图1的液压系统中设置了一个阻尼孔1,在平衡阀开启时会有一个较大的延迟ta。本发明在图2中设置了一个进油阻尼15,该进油阻尼15可与图1中的阻尼孔1的规格相同,并增设了一个分压阻尼16,分压阻尼16比进油阻尼15大,从而增宽了平衡阀的控制压力的范围,先导控制油路X1中的先导控制压力从图9中的Pa提高至Pb,使得控制压力范围更宽,但基本不影响平衡阀开启的延迟,延迟时间tb与ta大致相当。图3的第一工作油路V1中的液压油在一定范围内的压力波动更难以对平衡阀产生冲击,从而减少了液控腔Pil的压力不稳定性。

在平衡阀的液控腔Pil前设置温度感应调速阀17后,如图10所示,油液黏度的变化对控制系统的影响很大,当工作液压油的温度升高时,黏度下降,进油阻尼15与分压阻尼16的组合作用就会减弱,当工作液压油的温度降低时,黏度上升,进油阻尼15与分压阻尼16的组合作用就会超出设定要求,负载控制平衡阀13就会出现动作不稳定,而负载控制平衡阀13的动作不稳定便会引起设备动作不稳定。为解决控制系统对油液黏度的依赖性,减少油温影响,避免油液黏度对负载控制平衡阀13的影响,本发明的温度感应调速阀17可起到调节作用。图10中的P0为本发明的控制流量控制点对应的先导控制油路中的先导控制压力,P1为图1系统的先导控制油路X1中的先导控制压力,P2为本发明系统的先导控制油路X1中的先导控制压力,P(open)为平衡阀开启时的先导控制油路X1中的最小开启压力。

在增设温度感应调速阀17后,增强了负载控制平衡阀13的液控腔Pil的流量稳定性,流量不受温度的影响,当负载控制平衡阀13的液控腔Pil的压力P2达到最小开启压力P(open)时,仅需几滴液压油便可开启负载控制平衡阀13。

在实际工况中由于操作的问题,会出现以下情况:

1)当操作调到快速档时,先导控制油的压力与流量会快速增加,会形成压力冲击,此冲击便会导致平衡阀突然开启,从而引起设备工作不稳定。当压力与流量会快速增加时,进油阻尼15与分压阻尼16之间的压力Pb比图1中系统的控制压力Pa的增加梯度小,无压力冲击,而温度感应调速阀17在流量快速增加时,用分流口L把多余的流量分流掉,在这样综合作用下最终到液控腔Pil的压力与流量为稳定的且无冲击的。

(2)、当操作调到慢速档时,先导控制油的压力与流量会慢速增加,图1的系统中的平衡阀的先导控制油路中的先导控制油的压力与流量也会相应慢速增加,起不到对流量的限制或调节作用。而本发明在慢速档时,负载控制平衡阀13在开启过程中,由于进油阻尼15与分压阻尼16的作用会使控制压力范围增大,微控效果突出,而温度感应调速阀17在负载控制平衡阀13的开启过程中依然对进入液控腔Pil的流量起到调节作用。

如图11所示,温度感应调速阀17设定的压力P0比负载控制平衡阀17所需的最小先导压力P(open)低3~5bar,由于温度感应调速阀17是常开型且油液可以自由进入液控腔Pil,当温度感应调速阀17内部工位转换时,仅需几滴油就可开启负载控制平衡阀13。因此系统很快就达到开启压力值附近,避免了由于油液黏度问题造成的延迟,并且只需输送很少的液压油就实现了平衡阀的开启。图11中A1为进油阻尼15、分压阻尼16与温度感应调速阀17组合动作的曲线,而A2为仅进油阻尼15与分压阻尼16组合动作的曲线。时间t1小于t2,即A1比A2反应更快,P0为本发明的控制流量控制点对应的先导控制油路中的先导控制压力,P(open)为平衡阀开启时的先导控制油路X1中的最小开启压力。

将上述负载控制平衡阀13应用到本发明的负载液压控制系统中时,如图3所示,当换向阀19在中位时,负载控制平衡阀13的第一连接油口C锁住无杆腔W的压力,负载G保持设定位置。

当换向阀19在切换到左位时,液压泵18泵送的油液经换向阀19的进油口P、第一工作油口A进入油缸的有杆腔Y,推动油缸向下运动,此时由于负载控制平衡阀13锁住油缸无杆腔W的油液,所以无杆腔W到负载控制平衡阀13的第一连接油口C之间的压力会升高,从而引起油缸的有杆腔Y的压力升高,有杆腔Y的部分油液从控制端口Px引入负载控制平衡阀13的液控腔Pil,控制端口Px的油液流经进油阻尼15与分压阻尼16,在进油阻尼15与分压阻尼16之间形成稳定的压力。如图4所示,当流经温度感应调速阀17的液压油未超过设定值时,油液经节流套6,并从出油口P2流出,此时在阀套3两端形成力平衡P1*S=P2*S+F,即F=(P1-P2)*S,S为进入的先导控制油在阀套3一端的作用面积,F为第一弹簧4的弹性力。在阀套3前后形成固定压差,即节流套6的节流口J前后压差为定值,所以流经节流套6的流量为定值。如图5所示,当流经温度感应调速阀17的液压油超过设定值时,阀套3左端的压力会增加即P1*S>P2*S+F,导致阀套3向右运动,打开分流口L,多余的流量经L口流回系统油箱T,保证经温度感应调速阀17流向液控腔Pil的流量恒定。

如图7所示,当油温升高时油液黏度降低,如果节流套6与固定套5所形成的节流口J不变化,即感温杆10长度保持感温杆初始长度S,则通向液控腔Pil的流量就会增加,负载控制平衡阀的先导控制仍然对油温有一定的依赖性。在本发明增设感温杆10后,如图8所示,当油温升高时,感温杆10受热膨胀变形,变形长度S1随温度升高而膨胀,感温杆10膨胀推动节流套6向左运动,导致节流套6与固定套5所形成的节流口J变小,通向液控腔Pil的流量由于油温的变化而得到补偿,保证流量恒定,避免了由于油液黏度问题造成的平衡阀开启不稳定,并且通过温度感应调速阀17输送很少的液压油就实现了平衡阀的开启。同样的,当油温降低时,感温杆10则遇冷收缩变形,其变形量随温度降低而收缩,感温杆10收缩拉动节流套6向右运动,导致节流套6与固定套5所形成的节流口J变大,通向液控腔Pil的流量由于油温的变化而得到补偿,保证流量恒定,避免了由于油液黏度问题造成的平衡阀开启不稳定。

如图6所示,当换向阀19在切换到中位时,换向阀19的第一工作油口A和第二工作油口B连通并向系统油箱T回油,此时负载控制平衡阀13关闭,关闭时液控腔Pil经回油流道a进入节流套6内部打开单向阀9,快速释放液控腔Pil内的油液,负载控制平衡阀快速关闭,并锁住负载控制平衡阀13的第一连接油口C到油缸无杆腔W的油液。当换向阀19在切换到右位时,泵源油液经换向阀19的进油P和第二工作油口B,并经负载控制平衡阀13内的单向阀9进入工作油缸20的无杆腔W,推动负载G向上运动。

综上可知,本发明的负载液压控制系统比图1所示的现有负载液压控制系统中的先导控制压力范围宽,压力波动小,先导控制流量恒定,负载控制平衡阀在开启的过程微控性好与稳定性更强。本发明系统比现有系统的控制流量不受油温影响,负载控制平衡阀开启响应速度快,开启延时时间更短,先导控制系统动作曲线更合理。根据本发明的负载控制平衡阀在开启的过程微控性好、稳定性强。开启响应速度快,开启延时时间更短。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

Claims (11)

1.一种负载控制平衡阀,该负载控制平衡阀(13)包括液控腔(Pil)和控制端口(Px),该控制端口(Px)与液控腔(Pil)之间连接有先导控制油路(X1),其特征在于,所述先导控制油路(X1)上设有温度补偿调速阀(17),以使得流入所述液控腔(Pil)中的先导控制油液能够在油液温度变化的工况下保持流量稳定。

2.根据权利要求1所述的负载控制平衡阀,其特征在于,所述温度补偿调速阀(17)包括阀体(2)和该阀体内的阀腔,该阀腔的一端形成为进油口(P1),所述阀体(2)上形成有出油口(P2),所述阀腔内设有第一弹簧(4)、感温杆(10)、以及依次套接的阀套(3)、固定套(5)和节流套(6);

其中,所述固定套(5)的一端抵靠在所述阀腔内的阀座上,另一端伸入所述阀套(3)的内腔中,所述阀套(3)可滑动地套设在所述固定套(5)上并且该阀套(3)与阀腔内壁之间形成滑动配合,所述第一弹簧(4)设置在所述阀套(3)的内腔中并且两端分别偏压在所述阀套(3)的端部和固定套(5)的端部上;

所述节流套(6)的一端插入所述固定套(5)的内腔中,另一端通过所述感温杆(10)固定设置在所述阀腔内,所述节流套(6)上形成有节流口(J),该节流口设置为能够通过所述节流套(6)与固定套(5)之间的相互位置改变而调节所述节流口(J)的通流面积,所述感温杆(10)设置为能够感测所述阀腔内的油液温度而产生形变并带动所述节流套(6)在所述固定套(5)的内腔中产生相应移动,从而调节所述节流口(J)的通流面积;

所述固定套(5)上还设有用于连通所述节流口(J)和所述阀体(2)的出油口(P2)的连通口(14)。

3.根据权利要求2所述的负载控制平衡阀,其特征在于,所述阀体(2)上还形成有分流口(L),该分流口(L)的一端连通至系统油箱(T),另一端能够通过所述阀套(3)的移动而选择性地被该阀套(3)封闭或与所述阀腔的进油口(P1)连通。

4.根据权利要求2所述的负载控制平衡阀,其特征在于,该负载控制平衡阀(13)还包括单向阀(9),该单向阀设置在所述节流套(6)的内腔流道中,并且所述节流套(6)和阀体(2)上对应地设置有回油流道(a),该回油流道(a)的一端连通所述液控腔(Pil),另一端通过所述单向阀(9)液压连接到所述阀腔的进油口。

5.根据权利要求4所述的负载控制平衡阀,其特征在于,所述回油流道(a)与所述阀腔的进油口(P1)之间经由所述单向阀(9)的油液流通路径短于所述出油口(P2)与所述进油口(P1)之间经由所述节流口(J)的油液流通路径。

6.根据权利要求2所述的负载控制平衡阀,其特征在于,所述温度补偿调速阀(17)还包括锁紧螺母(12)和具有外螺纹面的调节杆(11),该调节杆螺旋插入到所述阀腔的所述进油口(P1)一端相对的另一端上,并且所述调节杆(11)由锁紧螺母(12)锁定在所述阀体(2)的端面上,所述感温杆(10)的两端分别抵靠在所述调节杆(11)和所述节流套(6)上。

7.根据权利要求1所述的负载控制平衡阀,其特征在于,该负载控制平衡阀(13)还包括单向阀(9),该单向阀和所述温度补偿调速阀(17)并联设置在所述先导控制油路(X1)中,并且所述单向阀(9)设置为使得所述液控腔(Pil)中的液压油能够通过该单向阀(9)回流至所述控制端口(Px)且反向截止。

8.根据权利要求1-7中任意一项所述的负载控制平衡阀,其特征在于,所述负载控制平衡阀(13)内还设有分压油路(X2),该分压油路的一端连接在所述先导控制油路(X1)的所述控制端口(Px)与所述温度补偿调速阀(17)之间的油路部分上,另一端连通系统油箱(T),并且所述分压油路(X2)上设有分压阻尼孔(16)。

9.根据权利要求8所述的负载控制平衡阀,其特征在于,所述先导控制油路(X1)的所述控制端口(Px)与所述温度补偿调速阀(17)之间的油路部分上还设有进油阻尼孔(15)。

10.根据权利要求9所述的负载控制平衡阀,其特征在于,所述分压阻尼孔(16)的阻尼系数大于所述进油阻尼孔(15)。

11.一种负载液压控制系统,其特征在于,该系统包括液压泵(18)、换向阀(19)、工作油缸(20)、和根据权利要求1-8中任意一项所述的负载控制平衡阀(13),所述液压泵(18)将液压油泵送至所述换向阀(19)的进油口(P),该换向阀(19)的回油口液压连接至系统油箱(T),所述换向阀(19)还具有第一工作油口(A)和第二工作油口(B),所述第一工作油口(A)通过第一工作油路(V1)连接至所述工作油缸(20)的有杆腔(Y),所述第二工作油口(B)通过第二工作油路(V2)连接至所述工作油缸(20)的无杆腔(W),所述工作油缸(20)的活塞杆用于推动负载(G)工作;

其中,所述负载控制平衡阀(13)设置在所述第二工作油路(V2)上,并且该工作油路(V2)的控制端口(Px)液压连接到所述第一工作油路(V1)上。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201310344640.XA CN103398037B (zh) | 2013-08-08 | 2013-08-08 | 负载控制平衡阀与负载控制液压系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201310344640.XA CN103398037B (zh) | 2013-08-08 | 2013-08-08 | 负载控制平衡阀与负载控制液压系统 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN103398037A true CN103398037A (zh) | 2013-11-20 |

| CN103398037B CN103398037B (zh) | 2015-10-07 |

Family

ID=49561728

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201310344640.XA Active CN103398037B (zh) | 2013-08-08 | 2013-08-08 | 负载控制平衡阀与负载控制液压系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN103398037B (zh) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103791129A (zh) * | 2014-02-28 | 2014-05-14 | 昆明中铁大型养路机械集团有限公司 | 一种闭式液压系统驱动的走行控制用负荷阀 |

| CN103925254A (zh) * | 2014-04-24 | 2014-07-16 | 徐工集团工程机械股份有限公司 | 压力补偿阀及负载敏感系统 |

| CN105508674A (zh) * | 2016-02-24 | 2016-04-20 | 湖北仁创科技有限公司 | 一种用于高压大流量系统的滑动阻尼式水液压溢流阀 |

| CN107091255A (zh) * | 2017-01-07 | 2017-08-25 | 上海卡威机械技术有限公司 | 一种滑阀式对称缸双向液压平衡系统 |

| CN110765625A (zh) * | 2019-10-29 | 2020-02-07 | 山东师范大学 | 一种定时长调整高压油管内压强的方法及装置 |

| CN110848190A (zh) * | 2019-09-25 | 2020-02-28 | 张家口凯航液压科技有限公司 | 一种集成负载敏感分流阀 |

| CN111188865A (zh) * | 2020-02-17 | 2020-05-22 | 常州机电职业技术学院 | 一种带刚度调节装置的液压阻尼器 |

| CN111828420A (zh) * | 2020-07-08 | 2020-10-27 | 江苏汇智高端工程机械创新中心有限公司 | 一种液动力补偿平衡阀 |

| CN116906399A (zh) * | 2023-07-17 | 2023-10-20 | 杭州励贝电液科技有限公司 | 一种液压比例调速阀 |

| CN116906399B (zh) * | 2023-07-17 | 2024-04-19 | 杭州励贝电液科技有限公司 | 一种液压比例调速阀 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5089924A (zh) * | 1973-12-07 | 1975-07-18 | ||

| CN1350125A (zh) * | 2001-12-07 | 2002-05-22 | 卢永松 | 液压平衡阀 |

| CN101435446A (zh) * | 2007-11-14 | 2009-05-20 | 上海立新液压有限公司 | 平衡阀 |

| CN102874697A (zh) * | 2012-10-18 | 2013-01-16 | 中联重科股份有限公司 | 控制臂架变幅的液压系统和起重机 |

-

2013

- 2013-08-08 CN CN201310344640.XA patent/CN103398037B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5089924A (zh) * | 1973-12-07 | 1975-07-18 | ||

| CN1350125A (zh) * | 2001-12-07 | 2002-05-22 | 卢永松 | 液压平衡阀 |

| CN101435446A (zh) * | 2007-11-14 | 2009-05-20 | 上海立新液压有限公司 | 平衡阀 |

| CN102874697A (zh) * | 2012-10-18 | 2013-01-16 | 中联重科股份有限公司 | 控制臂架变幅的液压系统和起重机 |

Non-Patent Citations (2)

| Title |

|---|

| 成大先: "《机械设计手册 液压传动》", 30 September 2007, article "3.4.4 FH型先导操作流量控制阀、FHC先导操作单项流量控制阀", pages: 2 * |

| 成大先: "《机械设计手册 液压传动》", 30 September 2007, 化学工业出版社, article "3.4.4 FH型先导操作流量控制阀、FHC先导操作单项流量控制阀", pages: 2 * |

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103791129A (zh) * | 2014-02-28 | 2014-05-14 | 昆明中铁大型养路机械集团有限公司 | 一种闭式液压系统驱动的走行控制用负荷阀 |

| CN103791129B (zh) * | 2014-02-28 | 2016-05-11 | 昆明中铁大型养路机械集团有限公司 | 一种闭式液压系统驱动的走行控制用负荷阀 |

| CN103925254A (zh) * | 2014-04-24 | 2014-07-16 | 徐工集团工程机械股份有限公司 | 压力补偿阀及负载敏感系统 |

| CN105508674A (zh) * | 2016-02-24 | 2016-04-20 | 湖北仁创科技有限公司 | 一种用于高压大流量系统的滑动阻尼式水液压溢流阀 |

| CN107091255A (zh) * | 2017-01-07 | 2017-08-25 | 上海卡威机械技术有限公司 | 一种滑阀式对称缸双向液压平衡系统 |

| CN110848190A (zh) * | 2019-09-25 | 2020-02-28 | 张家口凯航液压科技有限公司 | 一种集成负载敏感分流阀 |

| CN110765625A (zh) * | 2019-10-29 | 2020-02-07 | 山东师范大学 | 一种定时长调整高压油管内压强的方法及装置 |

| CN111188865A (zh) * | 2020-02-17 | 2020-05-22 | 常州机电职业技术学院 | 一种带刚度调节装置的液压阻尼器 |

| CN111188865B (zh) * | 2020-02-17 | 2021-08-20 | 常州机电职业技术学院 | 一种带刚度调节装置的液压阻尼器 |

| CN111828420A (zh) * | 2020-07-08 | 2020-10-27 | 江苏汇智高端工程机械创新中心有限公司 | 一种液动力补偿平衡阀 |

| CN111828420B (zh) * | 2020-07-08 | 2022-05-17 | 江苏汇智高端工程机械创新中心有限公司 | 一种液动力补偿平衡阀 |

| CN116906399A (zh) * | 2023-07-17 | 2023-10-20 | 杭州励贝电液科技有限公司 | 一种液压比例调速阀 |

| CN116906399B (zh) * | 2023-07-17 | 2024-04-19 | 杭州励贝电液科技有限公司 | 一种液压比例调速阀 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103398037B (zh) | 2015-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103398037A (zh) | 负载控制平衡阀与负载控制液压系统 | |

| CN106195370B (zh) | 插装式平衡阀 | |

| CN104350289B (zh) | 致动器 | |

| CN102042273B (zh) | 液压控制回路及方法 | |

| CN103899587A (zh) | 同步顶升液压控制系统 | |

| CN102678338B (zh) | 一种飞机发动机供油压力调节系统及其调节方法 | |

| CN204041597U (zh) | 一种温度补偿阀及具有温度补偿功能的起重机伸缩系统 | |

| CN108131479B (zh) | 一种单向节流阀 | |

| CN104132016B (zh) | 三通流量阀、负载敏感多路阀、液压系统和工程机械 | |

| CN201851716U (zh) | 减压阀 | |

| CN102705289B (zh) | 一种能量回收平衡阀 | |

| CN104879334B (zh) | 活塞升降机构及其液压控制装置 | |

| CN104989690A (zh) | 过载卸荷阀 | |

| CN201851726U (zh) | 先导式溢流阀 | |

| CN103573753B (zh) | 液压阀瞬态试验回路 | |

| CN202851491U (zh) | 用于装载机变量系统的负载敏感多路阀 | |

| CN111536092B (zh) | 液压系统、液压系统的调整方法以及工程车辆 | |

| CN205937259U (zh) | 基于负载反馈控制的集成阀块及系统 | |

| CN105402449B (zh) | 液控单向阀 | |

| CN201461583U (zh) | 一种用于控制先导压力的液压阀 | |

| CN203373114U (zh) | 一种垂直升降机构防爆管液压回路 | |

| CN109477499B (zh) | 阀装置 | |

| CN105221510A (zh) | 一种多用途液压阀及其应用 | |

| CN105899384A (zh) | 用于阻断和调压的设备 | |

| CN112211866B (zh) | 大臂控制回路 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |