CN102773456A - 一种挖掘机导向组件导向铝轮模具和压铸工艺 - Google Patents

一种挖掘机导向组件导向铝轮模具和压铸工艺 Download PDFInfo

- Publication number

- CN102773456A CN102773456A CN2012102647943A CN201210264794A CN102773456A CN 102773456 A CN102773456 A CN 102773456A CN 2012102647943 A CN2012102647943 A CN 2012102647943A CN 201210264794 A CN201210264794 A CN 201210264794A CN 102773456 A CN102773456 A CN 102773456A

- Authority

- CN

- China

- Prior art keywords

- casting

- die

- guide assembly

- die casting

- aluminum wheel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Abstract

本发明公布了一种挖掘机导向组件导向铝轮模具设计和压铸工艺。包括缝隙浇口(1)、排渣包(2)和型腔(3),缝隙浇口(1)的厚度为15~20mm;排渣包(2)的截面积为30mm×80mm-40mm×100mm,排渣包设有7~10个,环布在型腔(3)周围。压铸过程中压铸机所使用的压射力为10~15Mpa,填充速度为0.5~2m/s。本发明解决了现有厚壁件采用浇铸成型硬模浇注成型所存在的成本高和生产效率低的问题。采用精密铝合金铸造成型取代大型合金件浇注成型工艺,生产成本大幅降低,生产效率大幅提高,生产出来的铸件性能达标。

Description

技术领域

本发明涉及一种厚壁铸件的压铸模具,还涉及使用这种模具的生产工艺。

背景技术

有一种挖掘机导向组件导向铝轮,铸件外形为圆盘形,直径254-383mm、厚度36-60mm(铸件成型的理想壁厚为3~5 mm)。传统成型方法是砂型浇注成型或硬模浇注成型。采用传统压铸方法成型存在两个方面的突出问题:一是技术质量指标达不到使用要求。突出表现为:产品内部气孔、砂眼多组织致密性差、强度差、后续加工后加工面出现大量的气孔、砂眼大、多。一是生产成本高,生产效率低,原因是:非产品部份的体积和重量达到产品本身价体积和重量的1.5-2.5倍/件;生产一件产品需要8-15分钟/件;后续加工量在10-30mm/件,加工时间7-11分钟/件。

压力铸造是近代金属加工工艺中发展较快的一种少或无切削的特种铸造方法。它是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

压铸可以铸造出形状复杂、尺寸精度高、表面光滑的铸件,生产效率高,适合大批量生产。但压铸也有其局限性,即仅适用于小型薄壁铸件,大型厚壁铸件通常使用浇铸成型。一般采用压铸成型的铸件壁厚为2~5mm,所采用的浇口厚度1~3mm,排渣包为20mm×50mm以内,铝液填充速度大于10m/s。

发明内容

本发明要解决的技术问题:

提供一种适用于挖掘机导向组件导向铝轮的压铸模具及生产工艺,以解决现有厚壁件采用砂型浇铸成型或硬模浇注成型所存在的成本高和生产效率低的问题。

本发明的技术方案:

模具设计方案:将缝隙浇口厚度加大为15~20mm,加大排渣包,排渣包的截面积为30mm×80mm -40mm×100mm,排渣包设有7~10个,环布在型腔周围。

工艺方案:压铸过程中压铸机所使用的压射力为10~15Mpa,填充速度为0.5~2m/s。

本发明的有益效果:

采用全新的模具设计设计理念,在工艺上进行摸索改进,从产品成型的模具结构、工艺参数等方面进行深入分析和研究,采用精密铸造方式取代大型合金件只能用浇注成型的常用方法,解决了技术问题和生产成本问题。一是技术质量指标达到使用要求:产品内部气孔、砂眼少,内部组织致密性、强度达到要求(密度2.5~2.9g/cm2,铸造硬度达HB100,抗拉强度大于271Mpa,延伸率大于3%);后续加工后加工面出现大量的气孔、砂眼小、少。二是生产成本降低,生产效率提高:非产品部份的体积和重量达到产品本身价体积和重量的0.3-0.5倍/件;生产一件产品只需要4-6分钟/件;后续加工量在0.1-0.3mm/件,加工时间3-4分钟/件。

附图说明:

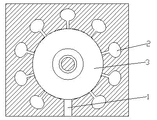

图1是本发明模具的结构示意图。

具体实施方式:

实施例:本实施例是一种挖掘机导向组件铝轮的压铸模具及生产工艺参数,铸件外形为圆盘形,直径350mm,厚度达50mm。此铸件原来是采用浇注成型或硬模浇注成型。

如图1,设计模具的缝隙浇口厚度为20mm,排渣包截面积为40mm×100mm,共9个分布在圆周外。使用1000T的压铸机压铸,压铸机储能器压力11Mpa,铸造周期4min,保温温度650~680℃,压射速度0.3m/s,使用的铝液为ZL107 、ADC10或ADC12,总重量3310 g。

成型后铸件性能:密度2.5~2.9g/cm2,铸造硬度达HB100,抗拉强度大于271Mpa,延伸率大于3%。

Claims (2)

1.一种用于挖掘机导向组件导向铝轮的压铸模具,包括缝隙浇口(1)、排渣包(2)和型腔(3),其特征在于:缝隙浇口(1)的厚度为15~20mm;排渣包(2)的截面积为30mm×80mm -40mm×100mm,排渣包设有7~10个,环布在型腔(3)周围。

2.一种使用权利要求1所述压铸模具的生产工艺,其特征在于:采用压力铸造,压铸过程中所使用的压射力为10~15Mpa,填充速度为0.5~2m/s。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012102647943A CN102773456A (zh) | 2012-07-30 | 2012-07-30 | 一种挖掘机导向组件导向铝轮模具和压铸工艺 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012102647943A CN102773456A (zh) | 2012-07-30 | 2012-07-30 | 一种挖掘机导向组件导向铝轮模具和压铸工艺 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN102773456A true CN102773456A (zh) | 2012-11-14 |

Family

ID=47118689

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2012102647943A Pending CN102773456A (zh) | 2012-07-30 | 2012-07-30 | 一种挖掘机导向组件导向铝轮模具和压铸工艺 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN102773456A (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103480823A (zh) * | 2013-09-10 | 2014-01-01 | 宁波合力模具科技股份有限公司 | 压铸模铸造方法及其压铸模的内浇口 |

| CN103551539A (zh) * | 2013-10-30 | 2014-02-05 | 宁波裕隆汽车制泵有限公司 | 汽车水泵带轮室及其制造工艺 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003290899A (ja) * | 2002-04-02 | 2003-10-14 | Nippon Light Metal Co Ltd | アルミニウム合金の鋳造方法 |

| JP3715110B2 (ja) * | 1998-08-10 | 2005-11-09 | 本田技研工業株式会社 | アルミニウム合金のダイカスト法 |

| CN1748909A (zh) * | 2005-08-02 | 2006-03-22 | 陆如辉 | 镁合金齿轮箱压铸模具 |

| CN200957453Y (zh) * | 2006-05-10 | 2007-10-10 | 张小平 | 真空压铸模具 |

| JP2008000807A (ja) * | 2006-06-26 | 2008-01-10 | Fujitsu Ltd | 金型鋳造法に使用する金型、当該金型を使用した制振部材の製造方法 |

| CN101537478A (zh) * | 2009-04-24 | 2009-09-23 | 华南理工大学 | 一种镁合金汽车发动机缸盖罩压铸模具浇注系统 |

-

2012

- 2012-07-30 CN CN2012102647943A patent/CN102773456A/zh active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3715110B2 (ja) * | 1998-08-10 | 2005-11-09 | 本田技研工業株式会社 | アルミニウム合金のダイカスト法 |

| JP2003290899A (ja) * | 2002-04-02 | 2003-10-14 | Nippon Light Metal Co Ltd | アルミニウム合金の鋳造方法 |

| CN1748909A (zh) * | 2005-08-02 | 2006-03-22 | 陆如辉 | 镁合金齿轮箱压铸模具 |

| CN200957453Y (zh) * | 2006-05-10 | 2007-10-10 | 张小平 | 真空压铸模具 |

| JP2008000807A (ja) * | 2006-06-26 | 2008-01-10 | Fujitsu Ltd | 金型鋳造法に使用する金型、当該金型を使用した制振部材の製造方法 |

| CN101537478A (zh) * | 2009-04-24 | 2009-09-23 | 华南理工大学 | 一种镁合金汽车发动机缸盖罩压铸模具浇注系统 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103480823A (zh) * | 2013-09-10 | 2014-01-01 | 宁波合力模具科技股份有限公司 | 压铸模铸造方法及其压铸模的内浇口 |

| CN103480823B (zh) * | 2013-09-10 | 2015-09-09 | 宁波合力模具科技股份有限公司 | 压铸模铸造方法及其压铸模的内浇口 |

| CN103551539A (zh) * | 2013-10-30 | 2014-02-05 | 宁波裕隆汽车制泵有限公司 | 汽车水泵带轮室及其制造工艺 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104439159A (zh) | 复合液态模锻挤压铸造设备 | |

| CN104259437A (zh) | 一种管状铸件及其制备工艺 | |

| CN201921988U (zh) | 柴油机机体铸造模具 | |

| CN202461484U (zh) | 汽车空调压缩机缸体压铸件模具 | |

| CN102773456A (zh) | 一种挖掘机导向组件导向铝轮模具和压铸工艺 | |

| CN203900397U (zh) | 一种高压开关断路器用导电静触座铸件的铸造模具 | |

| CN203649321U (zh) | 汽车空调压缩机缸体的铸造模具 | |

| CN203018690U (zh) | 发动机气缸浇注模具 | |

| CN104525869A (zh) | 一种超细高镍空气管的铸造方法 | |

| JP2015039723A (ja) | 車輪または車輪中心部の鋳造方法 | |

| CN204449261U (zh) | 复合液态模锻挤压铸造设备 | |

| CN205393499U (zh) | 一种合金金属框压铸件无顶针印的模具结构 | |

| CN204545370U (zh) | 一种工程机械用铝合金导向组件的压铸模具 | |

| CN202316917U (zh) | 冷芯工装内置冷铁的铸造芯模 | |

| CN104014743B (zh) | 导轨铸件铸造的改进工艺 | |

| CN202087772U (zh) | 380km/h动车牵引电机端盖的金属型重力铸造模具 | |

| CN203621405U (zh) | 一种带有薄壁筒体的大梁铸造模 | |

| CN203526527U (zh) | 一种模具用新型顶针套 | |

| CN203030867U (zh) | 一种超高压开关用大型板模具 | |

| CN201342464Y (zh) | 一种铸造汽车制动鼓的模具 | |

| CN204234699U (zh) | 车用天然气减压阀压铸模具 | |

| CN204209094U (zh) | 一种铝合金导套压铸模具 | |

| CN205599882U (zh) | 一种平衡轴射芯机壳模具 | |

| CN103861996A (zh) | 多腔复合铸件的模具制作方法 | |

| CN201855920U (zh) | 一种生产破碎机专用锤头的铸芯浇冒口 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20121114 |