具体实施方式

从下文起,将参照附图一说明本发明的实施例。应理解以下实施例是本发明适当具体的例子,其上施用了各种技术上适当的限制,除非在以下说明书中注明,本发明的范围不限于这些实施例。本说明书将按以下顺序设置。

1.第一实施例(非水电解质电池的第一例)

2.第二实施例(电池组例子)

3.第三实施例(非水电解质电池的第二例)

4.第四实施例(非水电解质电池的第三例)

5.第五实施例(非水电解质电池的第四例)

6.其它实施例(变型)

1.第一实施例

<非水电解质电池的结构>

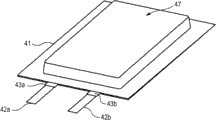

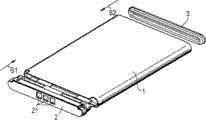

图1到3示出根据本发明第一实施例的非水电解质电池的结构。如图1和2所示,非水电解质电池具有电池元件4,所述电池元件4容纳在层叠膜41内形成的凹部47中,并在减压(reduced pressure)下熔接-粘合除了弯折侧以外的电池元件4外周上的三条边。如图3所示,非水电解质电池构造成使得连接到电池元件4的正电极引线42a和负电极引线42b(从下文起,正电极引线42a和负电极引线42b在不必区分时被适当地称作电极引线42)从层叠膜41的密封部分延伸到外部。与图2中所示的非水电解质电池的结构相比,图3中所示非水电解质电池具有凹部47两侧上的部分都在凹部47方向上弯折的结构。

<电池元件4>

电池元件4具有例如有角形状形或扁平形状,并构造为使得带状正电极和带状负电极通过聚合物电解质和/或分隔件层叠并在纵向上卷绕。正电极引线42a和负电极引线42b分别连接到正电极和负电极。如在以下“6.其它实施例”中所述,电池元件4的结构不限于此。

为了增进正电极引线42a和负电极引线42b与层叠膜41的粘接,密封层43a设置于正电极引线42a的两个表面的一部分上,密封层43b设置于负电极引线42b的两个表面的一部分上。为了便于描述,密封层43a和密封层43b在不必区分时被称为密封层43。

正电极具有形成在带状正电极收集器上的正电极活性材料层和形成在正电极活性材料层上的聚合物电解质层。负电极具有形成在带状负电极导体上的负电极活性材料层和形成在负电极活性材料层上的聚合物电解质层。正电极引线42a和负电极引线42b分别结合到正电极导体和负电极导体。可采用已被建议使用的材料作为正电极活性材料、负电极活性材料和聚合物电解质。

正电极可根据所期望的电池类型使用金属氧化物、金属硫化物或特定聚合物作为正电极活性材料而形成。例如,在锂离子电池的情况下,作为正电极活性材料,可以使用锂复合氧化物等,主要包括LixMO2(其中M是一种或多种过渡金属,X根据电池的充电/放电状态改变,并通常等于或大于0.05并等于或小于1.10)。锂复合氧化物中过渡金属M的例子包括钴(Co)、镍(Ni)和锰(Mn)等。

这种锂复合氧化物的具体例子包括LiCoO2、LiNiO2、LiNiyCo1-yO2(其中0<y<1)和LiMn2O4等。锂复合氧化物能产生高电压并具有优异的能量密度。替代地,可采用不包含锂的金属硫化物或氧化物,例如TiS2、MoS2、NbSe2和V2O5等作为正电极活性材料。对于正电极,可一起使用多种正电极活性材料。在由这种正电极活性材料形成正电极时,可添加导电剂或粘合剂。

能够掺杂或去掺杂(dedoping)锂的材料可用作负电极材料。例如,可采用微石墨化碳基材料(sparingly graphitized carbon-based material)或石墨基材料的碳材料(carbon material of a graphite-based material)。具体地,可采用碳材料,例如热可分解碳、焦炭(沥青焦炭、针状焦炭和石油焦炭)、石墨、玻璃碳、有机聚合物混合物煅烧体(通过在适当温度煅烧酚醛树脂、呋喃树脂等由碳化而得的材料)、碳纤维和活性炭。能掺杂或去掺杂锂的材料的例子包括聚合物,例如聚乙炔和聚吡咯等,以及氧化物,例如SnO2等。在由这种材料形成负电极时,可添加粘合剂等。

聚合物电解质是通过混合聚合物材料、电解质溶液和电解质盐并将凝胶电解质加入到聚合物中而制备的。聚合物材料的性质使得它与电解质溶液亲和。聚合物材料的例子包括硅胶、丙烯酸凝胶、丙烯腈凝胶、聚磷腈改性聚合物、聚乙烯氧化物和聚丙烯氧化物、复合聚合物、其交联聚合物或改性聚合物、以及氟基聚合物,例如聚偏二氟乙烯(poly(vinylidene fluoride))、聚(偏二氟乙烯-共聚-四氟丙烯)(poly(vinylidene fluoride-co-tetrafluoropropylene))和聚(偏二氟乙烯-共聚-三氟乙烯)poly(vinyldienefluoride-co-trifluoroethylene)、及其混合物。

电解质溶液成分包括能将前述聚合物材料分散于其内的疏质子溶剂(aprotic solvent),例如,碳酸乙烯酯(EC)、碳酸丙二酯(PC)和碳酸丁酯(BC)。作为电解质盐,采用与溶剂亲和的,并使用阳离子和阴离子的组合。可被使用的阳离子的例子包括碱金属和碱土金属。可被使用的阴离子的例子包括Cl-、Br-、I-、SCN-、ClO4 -、BF4 -、PF6 -和CF3SO3 -。具体地,以使得其可溶解在电解质溶液中的浓度使用六氟磷酸锂或四氟磷酸锂作为电解质盐。

<层叠膜>

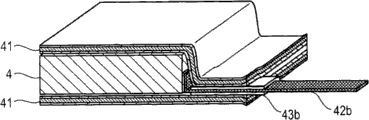

图4是沿图3的线L取的非水电解质电池的剖视图。如图4所示,电池元件4容纳在层叠膜41内。连接到电池元件4的负电极引线42b延伸到层叠膜41外部,使得其一部分暴露到层叠膜41外部。密封层43b设置在负电极引线42b的两个表面的一部分上。负电极引线42b通过密封层43b被夹在上层叠膜41和下层叠膜41之间。正电极引线42a和密封层43a的情况相同。

图5示出层叠膜41的剖面结构。层叠膜41构造成以外树脂膜41a、金属箔41b和粘合用内树脂膜41c按照从外部朝电池元件4的顺序层叠。

例如铝等可用作金属箔41b。用于金属箔41b的材料不限于铝,而是可采用相关技术中已提到的材料。金属箔41b具有提高层叠膜41强度的功能以及防止湿气、氧气和光进入并保护内容物的功能。

外树脂膜41a由具有良好外观、粗糙度和柔韧性的尼龙(Ny)、聚乙烯对苯二甲酸酯(PET)制成。也可选择和使用多种树脂。外树脂膜41a不局限于所示的。通常,可以采用熔点高于粘接树脂的材料。以下将说明粘合用内树脂膜41c。

非水电解质电池的制造过程中,首先,除层叠膜41的弯折侧以外的两侧被熔接-粘合,剩余的一侧成为开口部,连接到电池元件4的电极引线42从开口部延伸到层叠膜41外部。此后,开口部通过熔接-粘合而密封。

在电极引线42被夹在上下层叠膜41之间的开口部的部分处,用于粘合上下层叠膜41的内树脂膜41c彼此相对。另外,在电极引线42被夹在上下层叠膜41之间的开口部的部分处,形成以下结构:上层叠膜41/上密封层43/电极引线42/下密封层43/下层叠膜41。具体地,形成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/上密封层43/电极引线42/下密封层43/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

如果开口部被熔接-粘合,布置为彼此相对的粘合用内树脂膜41c被彼此粘合。在电极引线42被夹在上下层叠膜41之间的部分处,密封层43被粘合到电极引线42。密封层43被粘合到粘合用内树脂膜41c。粘合用内树脂膜41c被通过密封层43粘合到电极引线42。

<密封层43和粘合用内树脂膜41c的结构>

在根据第一实施例的电池组中,密封层43和粘合用内树脂膜41c由以下所述热粘接树脂材料制成。从下文起,将详细说明热粘接树脂材料。

<热粘接树脂材料>

热粘接树脂材料包含热粘接树脂和细树脂纤维。

<热粘接树脂>

可使用具有相对低熔点的树脂(例如熔点等于或低于170℃的树脂)作为热粘接树脂。聚烯烃基树脂,例如聚乙烯(PE)或聚丙烯(PP)等可适当地用作热粘接树脂。进一步地,可使用TPX(聚甲基戊烯聚合物)等。热粘接树脂不限于所示材料。

<细树脂纤维>

细树脂纤维是指例如直径等于或小于100μm的拉长的线状结构。细树脂纤维的剖面形状不具体限制,该细树脂纤维的剖面可为圆形、椭圆或矩形。细树脂纤维的例子包括聚乙烯对苯二甲酸酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、尼龙、芳族聚酰胺(aramid)、聚碳酸酯(PC)、聚酰亚胺(PI)、聚苯醚、聚苯砜(PPS,polyphenylene sulfone)和聚四氟乙烯(PTFE)等。细树脂纤维不限于所示材料。

细树脂纤维的直径优选为0.1μm到50μm,更优选为0.5μm到20μm。进一步地,细树脂纤维的直径应小于膜厚度。例如细树脂纤维的直径优选等于或小于膜厚度的一半。这是为了使必要的热粘接树脂陷入以在细树脂纤维的周围密封。优选地热粘接树脂存在于厚度方向上。

细树脂纤维的长度优选为50μm到10000μm,更优选地,200μm到5000μm。如果细树脂纤维过短,细树脂纤维之间的交织减少,细树脂纤维在熔接-粘合过程中随树脂的流动而移动,这降低了对于短路的抗性。具体地,如果配合量小,针对短路的抗性进一步降低。如果细树脂纤维过长,会在形成膜时出现起毛。为获得优秀的性能,重要的是将细树脂纤维的尺寸设置在合适的范围内,并且通过细树脂纤维之间交织形成准无纺布状态。

通过用SEM(扫描电子显微镜)观察,由测量间隔选择的预定数量(例如30个)纤维的直径和长度并计算平均值而获得细树脂纤维的尺寸。当纤维剖面形状为圆形时,圆形的直径成为细树脂纤维的直径。当纤维的剖面形状是非圆形时,剖面形的最大直径为直径。纤维的长度是纤维在轴向上的长度。

如果细树脂纤维的配合量过大,与采用下述无纺布时的问题中相同的特性趋向于劣化。如果配合量过小,树脂厚度趋于因树脂的流动而减少,金属箔彼此接触,这造成短路。

当细树脂纤维的直径或短边长度是rμm,膜厚度是tμm时,细树脂纤维的配合量设置为相对热粘接树脂的体积比等于或小于(r/t)×100vol%。细树脂纤维的配合量是细树脂纤维在轴向方向上和垂直方向上的横向面积的总量与膜的厚度方向上的剖面面积大致一致时的配合量。

细树脂纤维的直径通过与如上所述相同的方法测量而得到。通过用SEM(扫描电子显微镜)观察,由测量间隔选择的预定数量(例如30个)纤维的轴向和垂向上的纤维宽度的最大值并计算平均值而获得细树脂纤维的短边长度。

如上所述,细树脂纤维的直径应小于膜厚度,优选地细树脂纤维的直径等于或小于膜厚度的一半。如果细树脂纤维的直径相比膜厚过小,则对于短路的抗性恶化。为此,细树脂纤维的直径优选地大于膜厚的10%。细树脂纤维的短边长度也是如此。

细树脂纤维的膜厚度t(μm)与直径或短边长度r(μm)之间的优选关系是0.1t(μm)<r(μm)≤0.5t(μm)。在这种条件下[0.1t(μm)<r(μm)≤0.5t(μm)],由表达式(r/t)×100vol%计算的细树脂纤维的配合量的优选上限是相对热粘接树脂的体积比大于10vol%且等于或小于50vol%。

考虑到良好的特性,细树脂纤维的配合量的具体优选范围是相对热粘接树脂在体积比上在10vol%到25vol%。

在根据本发明第一实施例的上述非水电解质电池中,在电极引线42所延伸出的开口部被熔接-粘合时易于实现控制,并且电极引线42所延伸出的开口部可以出色的粘性和密封性质被熔接-粘合。进一步地,在根据本发明第一实施例的非水电解质电池中,可抑制熔接-粘合时金属箔41b和电极引线42之间出现短路。

<与相关技术的不同>

为易于理解根据本发明第一实施例的非水电解质电池,将参照相关技术说明根据本发明第一实施例与相关技术相比的优秀效果。

作为与根据本发明第一实施例的非水电解质电池解决相同问题的相关技术,给出以下两种方法作为示例:(1)采用由热粘接树脂渗透无纺布构成的膜的方法,以及(2)添加无机填充物的方法。

<(1)采用热粘接树脂渗透无纺布的膜的方法的问题>

根据技术(1),密封后的厚度或形状由无纺布控制,所以即使密封后也难以减少无纺布的树脂厚度。热粘接树脂层的厚度等于或大于无纺布的厚度,且该厚度与只由树脂制成的膜相比缺少弹性。当膜互相叠置并被加热时,使用无纺布以外的树脂部分,因此必须覆盖适量的树脂。因此,如果使用无纺布,树脂的使用率低,厚度大于只由热粘接树脂制成的膜。

通常的热密封难以使无纺布变形,因此难以控制密封形状。如果在高温下解除施压,则无纺布在热密封后因为弹性而恢复其厚度,这使得难以控制密封部分的厚度。进一步地,必须让热粘接树脂渗透到无纺布的孔内。如果渗透不充分,则混入空气泡,气体在热密封时膨胀,这导致有缺陷的密封或有缺陷的外观。密封时树脂的流动会受到限制,使得树脂不能自由流动,这会导致膜分离,即剥离(delamination)。在成膜时,主要适用于热粘接树脂在熔融状态下施加到无纺布的方法,其它成膜的方法很难采用。形成层叠膜时的层叠方法也受到限制。

<(2)添加无机填充物的方法的问题>

根据技术(2),适用与用于包含细树脂纤维的热粘接树脂相同的成膜方法,但当模塑层叠膜时,模具和膜之间的滑动性质变差,模塑性质下降。模塑机器很可能被刮擦,这会导致频繁的维护。在热密封期间,无机填充物的高热容丧失密封热。因此,必须设置严格的条件,并因此可能损坏层叠膜。必须增加热供应,因此当热供应变化很小时,因为不充分的粘合,可能出现有缺陷的密封。如果填充物从膜剥离或分离,电池内部会出现污染,降低电池安全性。

<根据本发明第一实施例的非水电解质电池的效果>

在根据本发明第一实施例的非水电解质电池中,层叠膜41的密封层43a和43b以及粘合用内树脂膜41c由热粘接树脂材料制成,其中细树脂纤维被添加到热粘接树脂。因此,可解决相关技术中固有的问题。即,在根据本发明第一实施例的非水电解质电池中,可有效增加用于防止短路的最小量。细树脂纤维本身不与热粘接树脂的流动干涉,而热粘接树脂和细树脂纤维具有共同的树脂成分。因此,亲和性良好,而且与无机填充物不同,分离的情况不会出现。即使热粘接树脂和细树脂纤维分离并进入电池内部,由于它们比无机填充物软,在安全性上也几乎没有影响。

在根据第一实施例的非水电解质电池中,细树脂纤维的热容量与热粘接树脂的热容量没什么不同,热密封时的热容量控制与只用热粘接树脂的情况相比没有变化。对于模塑性质,不会出现树脂的滑动性变差的情况,且细纤维不硬从而不刮擦模具表面,与只使用热粘接树脂的情况相比维护等不变。

在根据本发明第一实施例的非水电解质电池中,为了制造由热粘接树脂材料制成的膜,例如粘合用内树脂膜41c或密封层43a和43b,可适用各种已提出的成膜方法。

例如,包含热粘接树脂和细树脂纤维的热粘接树脂材料可通过熔融挤出方法,例如T模法或吹胀(inflation)法等形成为膜的形状。

简单地说,熔融挤出方法是挤出机中熔融的材料被从附接到挤出机前端的模中挤出并冷却从而模塑成膜。T模法是从附接于挤出机前端的宽而平的模(T模)中挤出的扁平的熔融材料在辊上冷却并卷绕从而形成膜的一种方法。

吹胀法是熔融材料被从环形圆模中以管形挤出,通过在管内吹空气而膨胀到预定尺寸、冷却并卷绕在辊上从而形成膜。

可通过采用吹胀法或T模法的共挤出方法而将热粘接树脂材料形成为膜的形状。共挤出方法是一种熔融挤出方法,其中多种材料被一次挤出从而互相叠置。用这种共挤出方法,可形成例如一层包含细树脂纤维和一层不包含细树脂纤维的双层膜。

例如,在上述第一实施例中,代替粘合用内树脂膜41c,可使用由共挤出方法制造的一层包含细树脂纤维和一层不包含细树脂纤维的双层膜。当然,可采用这种双层膜代替密封层43a和43b。

例如,通过熔融热粘接树脂、将细树脂纤维加到热粘接树脂、并搅拌,可获得其中的细树脂纤维均匀配合的树脂熔体。热粘接树脂材料可由树脂熔体通过熔融挤出方法用一个步骤形成为膜的形状。

与层叠膜41类似,针对用于制造具有多个层的层叠膜的层叠方法,可适用各种已提出的方法。已提出的方法的例子包括干层叠、热层叠或挤出涂敷等。

2.第二实施例

<电池组的结构>

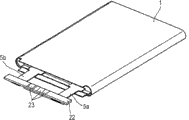

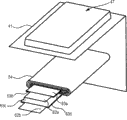

图6是示出根据本发明第二实施例的电池组的结构的分解透视图。该电池组是例如有角形状或扁平形状的锂离子聚合物二次电池的电池组。如图6所示,该电池组构造成使得电池元件4由外包装1覆盖,顶盖2和底盖3分别与两端的开口接合。顶盖2提供有开口21,容纳在顶盖2中的电路板的接触部分通过开口21面向外部。从下文起,顶盖2所接合的开口被称作顶侧开口,底盖3所接合的开口被称作底侧开口。

从下文起,将说明电池元件4、外包装1、顶盖2和底盖3。

<电池元件4>

电池元件4的结构与第一实施例相同,因此将省略详细说明。

<外包装1>

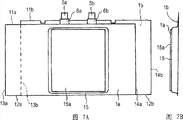

图7A到7C是示出覆盖电池元件4的外包装1的形状的展开图。如图7A所示,外包装1由软层叠膜1a和硬层叠膜1b构成,其中软层叠膜1a设置有用于封闭电池元件4的外壳部15,硬层叠膜1b覆盖软层叠膜1a从而覆盖外壳部15。热粘接片15a设置于外表面上,位于与外壳部15的底面相对应的位置。设置在软层叠膜1a中的外壳部15通过例如用模具提前进行冲压(drawing)处理形成与电池元件4的形状相应的凹部。

软层叠膜1a适于通过冲压处理形成供电池元件4插入其中的外壳部15,并比硬层叠膜1b软。

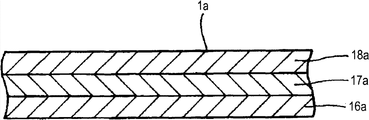

图8A是示出构成外包装1的软层叠膜1a的结构的例子的剖视图。软层叠膜1a具有防湿气并绝缘的层叠结构,其中按顺序层叠粘接层16a、金属层17a和表面保护层18a,表面保护层18a与硬层叠膜1b接触。

粘接层16a由第一实施例中所述的热粘接树脂材料制成,热粘接树脂材料的详细说明与第一实施例中相同并且不再重复。粘接层16a的厚度是例如大约10μm到30μm。

金属层17a由软金属材料制成,并具有提高外包装强度和防止湿气、氧气和光进入从而保护内容物的功能。考虑到轻巧、拉伸性质、成本和加工容易性,铝最适合作为软金属材料,尤其是使用基于JIS标准的8021O或8079O这样的铝。金属层17a的厚度是例如大约30μm到130μm。

表面保护层18a具有表面保护的功能。考虑到良好的外观、粗糙度和柔韧性等,可采用聚烯烃基树脂、聚酰胺、聚酰胺基树脂或聚合酯等。具体地,可采用尼龙(Ny)、聚乙烯对苯二甲酸酯(PET)、聚萘二甲酸乙二酯(PEN)聚对苯二甲酸丁二醇酯(PBT)或聚萘二甲酸丁二醇酯(PBN),并可选择和使用多种材料。表面保护层18a具有例如10μm到30μm的厚度。

图8B是硬层叠膜1b的结构的例子的剖视图。硬层叠膜1b可在弯曲后保持形状,并能承受来自外部的形变。硬层叠膜1b具有粘接层16b、金属层17b和表面保护层18b按顺序层叠的层叠结构。

硬层叠膜1b的粘接层16b和表面保护层18b与软层叠膜1a相同。金属层17b由例如硬金属材料制成,尤其是使用铝,例如基于JIS标准的3003H18或3004H18这样的铝。软层叠膜1a和硬层叠膜1b的每层的厚度根据总厚度而适当选择。

硬层叠膜1b与软层叠膜1a叠置从而覆盖外壳部15的开口表面。在这种情况下,如图7A所示,软层叠膜1a与硬层叠膜1b之间的位置关系是偏离的。软层叠膜1a具有长度相同的顶侧长边11a和底侧长边12a以及长度相同的左侧短边13a和右侧短边14a。类似地,硬层叠膜1b具有长度相同的顶侧长边11b和底侧长边12b以及长度相同的左侧短边13b和右侧短边14b。左右的表述表示朝向附图观察时的位置关系。

硬层叠膜1b的长边11b和12b的长度使得在容纳电池元件4的外壳部15被封闭的情况下,短边13b和14b互相接触或以一小缝隙彼此相对。软层叠膜1a的长边11a和12a的长度短于硬层叠膜1b的长边11b和12b的长度。例如,软层叠膜1a的长边11a和12a的长度使得在容纳电池元件4的外壳部15被封闭的情况下短边13a和14a互相接触或以一小缝隙彼此相对。软层叠膜1a中的缝隙不限于小缝隙,而是可为一定宽度。

软层叠膜1a的短边13a和14a略短于硬层叠膜1b的短边13b和14b。因此,软层叠膜1a和硬层叠膜1b可被层叠使得只有硬层叠膜1b存在于顶侧。当出现这种情况时,设置在顶侧开口的顶盖2的外周表面可由硬层叠膜1b的粘接层16b熔接-粘合。在底侧,硬层叠膜1b的粘接层16b可被露出使得设置在底侧开口的底盖3的外周表面可通过硬层叠膜1b的粘接层16b熔接-粘合。

<顶盖>

顶盖2与外包装1的顶侧开口接合从而闭合顶侧开口。顶盖2设置有电路板,从电池元件4引出的电极引线5a和5b连接到电路板。

包括温度保护元件例如保险丝、PTC或热敏电阻器等和用于辨识电池组的ID电阻等的保护电路安装在电路板上。多个(例如三个)接触部分设置在电路板中。保护电路还包括用于监视二次电池和控制FET(场效应晶体管)的IC和充电/放电控制FET。

PTC串联到电池元件4。如果电池元件4的温度高于设置温度,PTC的电阻突然增加,从而基本切断电池中流动的电流。保险丝和热敏电阻器也串联于电池元件4,如果电池元件4的温度高于设置温度,切断电池中流动的电流。

包括用于监视电池元件4和控制FET的IC和充电/放电控制FET的保护电路监视电池元件4的电压,并且如果电池元件4的电压超过4.3V到4.4V,则关闭充电控制FET从而禁止充电。保护电池还监视二次电池的电压,并且如果二次电池的电压下降到低于放电禁止电压,则关闭放电控制FET从而禁止放电。

<底盖>

底盖3是设置在电池底侧端表面的树脂模塑盖。底盖3与当电池元(battery cell)用外包装1覆盖时形成的外包装1开口部接合,并通过熔接-粘合等粘附到电池元。

<制造电池组的方法>

将说明根据本发明第二实施例的制造电池组的方法。

<制造电池元件4步骤>

首先,具有形成在两个表面上的凝胶电解质层的正电极和负电极以及分隔件按负电极、分隔件和正电极的顺序层叠。该层叠件在纵向上卷绕扁平芯多次,从而制造卷绕型的电池元件4。

<外包装涂敷步骤>

接下来,用于封闭电池元件4的外壳部15通过例如深冲压模塑被模塑在软层叠膜1a中。在这种情况下,如图7A所示,软层叠膜1a的外壳部15形成为从中心位置略微偏右。电池元件4容纳在形成于软层叠膜1a中的外壳部15。

接下来,如图7A所示,硬层叠膜1b相对软层叠膜1a层叠在略偏右的位置。这样,在软层叠膜1a和硬层叠膜1b层叠的状态下,如图7A所示,出现只有软层叠膜1a的左区域、只有硬层叠膜1b的右区域。

位置如上所述偏离的原因是在软层叠膜1a和硬层叠膜1b的端部从外壳部15的底面朝外弯曲后,能使软层叠膜1a的粘接层16a和硬层叠膜1b的粘接层16b彼此粘附一定宽度。

接下来,在图7A中所示的布置关系的状态下,外壳部15的开口的外围上的四侧在减压的同时被熔接-粘合。在这种情况下,粘接层16a和粘接层16b互相叠置的整个部分可被熔接-粘合。以这种方式,外壳部15的外周被熔接-粘合,从而密封电池元件4。

接下来,如图7A所示,具有预定形状的热粘接片15a设置在外壳部15的底面的外部。热粘接片15a是用于通过加热来熔接-粘合软层叠膜1a的表面保护层18a的辅助部件。优选地,使用相对总厚度具有大约10μm到60μm厚度并具有大约100℃的熔点的热粘接片15a。热粘接片15a优选地具有使得热不影响电池元件4的熔点。

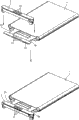

接下来,如图9所示,软层叠膜1a和硬层叠膜1b的两端、短边13a和14b以及短边13b和14b朝软层叠膜1a的外壳部15的底面的外侧向内弯曲。然后,软层叠膜1a和硬层叠膜1b的端部被熔接-粘合,软层叠膜1a被熔接-粘合到外壳部15的底面的外侧。这样,在容纳电池元件4的外壳部15被封闭的闭合状态下,软层叠膜1a和硬层叠膜1b被固定。即,形成顶侧开口和底侧开口。

如图10A所示,在电池元件4被封装的情况下,硬层叠膜1b的短边13b和14b彼此接触或其端面以一缝隙彼此相对,出现连接点L1。在硬层叠膜1b内部,软层叠膜1a的短边13a和14a彼此接触或其端面以一缝隙彼此相对,出现连接点L2。

图10A示出软层叠膜1a的短边13a和14a互相接触或其端面彼此相对的例子。软层叠膜1a的短边13a和14a可在有一定宽度的缝隙的情况下彼此相对。

如图10A所示,软层叠膜1a的表面保护层18a定位成与热粘接片15a的上侧接触。由此,热粘接片15a被夹在表面保护层18a之间,因此表面保护层18a可通过从外部施加热而彼此粘合。软层叠膜1a和硬层叠膜1b的粘接层16a和粘接层16b彼此相对并接触,使得粘接层16a与16b可通过从外部施加热而彼此粘合。

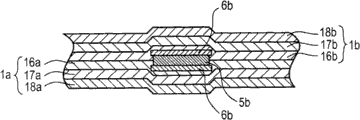

如图10B的剖视图所示,密封层6b提供在负电极引线5b的两侧上,负电极引线5b通过密封层6b夹在软层叠膜1a和硬层叠膜1b之间。具体地,负电极引线5b通过密封层6b夹在软层叠膜1a的粘接层16a与硬层叠膜1b的粘接层16b之间。图10B是沿图9的线P取的剖视图。密封层6b由上述热粘接树脂材料制成。对于提供在电极引线5a两侧上的密封层6a情况也相同。

如此,可制造一种电池组,其中层叠膜也起到外包装的作用,而不用由树脂制成的盒形壳体,不用在两侧布置树脂制成的框架。

<顶盖接合步骤>

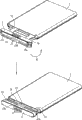

接下来,如图11所示,电极引线5a和5b通过例如电阻焊或超声焊连接到电路板22。接下来,如图12所示,电路板22插入到顶盖2的开口表面,顶盖2附接到电路板22从而覆盖电路板22。顶盖2是通过例如单独注塑法等形成的树脂模塑产品。

在顶盖2上设置保持部分从而水平保持电路板22。在顶盖2的顶表面,在与电路板22的接触部分23相应的位置设置三个开口21。接触部分23通过开口21面朝外部。顶盖2设置成宽度略小于外包装1的顶侧端面上的开口的高度的内侧尺寸。

接下来,如图13所示,保持器24与顶盖2组合。保持器24是由例如单独注塑法树脂模塑制造的产品。肋25a、25b和25c分别设置在保持器24的两端和中心,从而朝顶盖2突出。肋25a、25b和25c的端面成为在顶盖2中用于接收电路板22的表面,所以电路板22可被可靠支撑。

接下来,如图14的箭头所示,互相接合的顶盖2和保持器24用手或夹具在逆时针方向上旋转90度。因此,水平放置的电路板22被竖直放置。在这种情况下,电路板22被夹在顶盖2与保持器24之间并且不对外露出,使得可在不接触电路板22的情况下进行旋转。

接下来,如图15所示,顶盖2和保持器24被朝顶侧开口推动(在箭头S1的方向上),同时弯曲电极引线5a和5b。如此,顶盖2和保持器24与顶侧开口接合。如上所述,顶盖2的宽度略小于开口的内侧尺寸,使得顶盖2和保持器24在电路板22夹在两者之间的情况下被容纳在由围绕外包装1端面的硬层叠膜1b限定的空间中。

<底盖接合步骤>

接下来,如图15所示,底盖3的侧壁被朝外包装1的底侧端面的开口推压(在箭头S2的方向上)。如此,底盖3的侧壁与底侧开口接合,底侧开口被底盖3的主体覆盖。底盖3是由例如单独注塑法等制造的树脂模塑产品。

<熔接-粘合步骤>

接下来,在整个长度上通过夹具进行熔接-粘合。即,由金属,例如铜等制成的加热器模块被垂直压在外包装1的顶侧端周围,从而熔接-粘合顶盖2的外周表面和作为硬层叠膜1b内表面的粘接层16b。类似地,加热器模块可被垂直压在外包装1的底侧端周围,从而熔接-粘合底盖3的外周表面和作为硬层叠膜1b内表面的粘接层16b。

<树脂注塑步骤>

接下来,熔融树脂(热熔材料)通过设置在底盖3的通孔(未示出)填充在电池元件4和底盖3之间并固化。如此,底盖3粘附到电池元件4的端面。所填充的树脂可在模塑时处于低粘性状态。可采用聚酰胺基热熔体、聚烯烃基热熔体或丙烯腈丁二烯共聚物(ABS)等,但是没有特别限制。

熔融树脂可填充在顶盖2与电池元件4之间。在这种情况下,一个或两个通孔可设置在顶盖2中,熔融树脂可从该通孔注入。通过上述步骤,制造根据本发明的第二实施例的电池组。

在根据本发明的第二实施例的电池组中,可获得与第一实施例相同的效果。

3.第三实施例

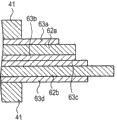

图16和17示出根据本发明第三实施例的非水电解质电池的结构。如图16和17所示,非水电解质电池具有容纳在形成于层叠膜41中的凹部47中的电池元件54并通过在减压下熔接-粘合电池元件54的外周上的除了弯折侧以外的三侧而密封。

如图17所示,非水电解质电池构造成使得分别连接到正电极和负电极的正电极引线62a和负电极引线62b在相同方向上从层叠膜41的密封部延伸到外部。正电极引线62a和负电极引线62b在不必区分时适合被称为电极引线。

<电池元件54>

电池元件54具有例如有角形状或扁平形状,其构造成使得带状正电极和带状负电极通过聚合物电解质和/或分隔件层叠,并在纵向上卷绕。由例如铝(Al)等制成的正电极引线62a连接到正电极。由例如镍(Ni)等制成的负电极引线62b连接到负电极。

正电极引线62a和负电极引线62b具有大的宽度。正电极引线62a和负电极引线62b具有相同的宽度。具有大宽度的电极引线适合用于进行大电流放电的电池。通过电极引线的大宽度,大电流流动时的电阻会降低,电极引线产生的热会减少。

正电极引线62a和负电极引线62b优选具有等于或大于电池元件54宽度的50%的宽度。如果正电极引线62a和负电极引线62b的宽度小于电池元件54宽度的50%,大电流流动时电阻会增加,并且由于发热会出现缺陷。正电极引线62a和负电极引线62b优选具有等于或小于电池宽度的95%的宽度。如果正电极引线62a和负电极引线62b的宽度小于电池元件54宽度的95%,在密封部分容易出现缺陷。

正电极引线62a和负电极引线62b的长度不同。具体地,正电极引线62a的长度短于负电极引线62b的长度。

密封层63a到63d由如上在第一实施例中所述的包含粘接树脂和细树脂纤维的热粘接树脂材料制成。

密封层63a布置在正电极引线62a面对层叠膜41的一部分表面,从而提高与层叠膜41的粘接。密封层63b布置在正电极引线62a面对负电极引线62b的一部分表面。密封层63a和密封层63b彼此粘合。

密封层63d布置在负电极引线62b面对层叠膜41的一部分表面上,从而提高与层叠膜41的粘接。密封层63c布置在负电极引线62b面对正电极引线62a的一部分表面。密封层63c和密封层63d彼此粘合。安排密封层63b和密封层63c从而抑制因为正电极引线62a和负电极引线62b互相直接接触而出现短路。密封层63b和密封层63c彼此粘合。

图18示出沿图17的线a-a′所取的剖面结构。如图18所示,宽度相同的正电极引线62a和负电极引线62b被布置成在宽度方向上的它们的一端与宽度方向上它们的另一端处于相同的位置。密封层63b和密封层63c设置在正电极引线62a和负电极引线62b之间。如此,正电极引线62a面对负电极引线62b的表面和负电极引线62b面对正电极引线62a的表面通过密封层63b和密封层63c在电池厚度方向上互相叠置。

在正电极引线62a和负电极引线62b不夹在上下层叠膜41之间的部分,上下层叠膜41的粘合用内树脂膜41c彼此相对。在正电极引线62a和负电极引线62b不夹在上下层叠膜41之间的部分,上下层叠膜41的粘合用内树脂膜41c通过密封层63a和63d彼此相对。

在正电极引线62a和负电极引线62b夹在上下层叠膜41之间的部分,构造成以下结构:上层叠膜41/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

相对的粘合用内树脂膜41c彼此粘合。在粘合用内树脂膜41c通过密封层63a到63d彼此相对的部分,相对的粘合用内树脂膜41c彼此粘合。

密封层63a粘合到正电极引线62a。密封层63a和上粘合用内树脂膜41c彼此粘合。上粘合用内树脂膜41c通过密封层63a粘合到正电极引线62a。

密封层63d粘合到负电极引线62b。密封层63d和下粘合用内树脂膜41c彼此粘合。下粘合用内树脂膜41c通过密封层63d粘合到负电极引线62b。密封层63b和密封层63c彼此粘合。密封层63b通过密封层63c粘合到负电极引线62b。密封层63c通过密封层63b粘合到正电极引线62a。

图19A是示出从层叠膜41延伸出的正电极引线62a、负电极引线62b和密封层63a到63d的延伸部分的结构的俯视图。图19B是沿图19A的线b-b′取的剖视图。

如图19A和19B所示,正电极引线62a和负电极引线62b的延伸部分长度不同。即,正电极引线62a的延伸部分设置为比负电极引线62b的延伸部分的长度短。

布置在正电极引线62a的两个表面上的密封层63a和密封层63b的宽度比正电极引线62a的宽度更大。密封层63a和密封层63b的延伸部分设置为长度小于正电极引线62a的延伸部分的长度。如此,正电极引线62a面对密封层63a的表面具有被密封层63a覆盖的部分和未被密封层63a覆盖的部分。正电极引线62a面对密封层63b的表面具有被密封层63b覆盖的部分和未被密封层63b覆盖的部分。

布置在负电极引线62b的两个表面上的密封层63c和密封层63d的宽度大于负电极引线62b的宽度。密封层63c和密封层63d的延伸部分设置为长度小于负电极引线62b的延伸部分的长度并大于正电极引线62a的延伸部分的长度。如此,负电极引线62b面对密封层63c的表面具有被密封层63c覆盖的部分和未被密封层63c覆盖的部分。负电极引线62b面对密封层63d的表面具有被密封层63d覆盖的部分和未被密封层63d覆盖的部分。负电极引线62b未被密封层63c和密封层63d覆盖的部分位于正电极引线62a的外侧。

在正电极引线62a面对密封层63b的表面,被密封层63b覆盖的部分通过密封层63b和密封层63c与负电极引线62b相对。在正电极引线62a面对密封层63b的表面,未被密封层63b覆盖的部分通过密封层63c与负电极引线62b相对。在负电极引线62b面对密封层63c的表面,未被密封层63c覆盖的部分位于正电极引线62a外侧。如此,可抑制因为正电极引线62a和负电极引线62b相互直接接触而出现短路。正电极引线62a在两个表面上都具有未由密封层63a和密封层63b覆盖的部分,正电极引线62a的露出部分的面积比以下描述的变形例中的大,这为焊接位置实现了更高的自由度。

<变形>

(第一例)

从层叠膜41延伸出的正电极引线62a、负电极引线62b和密封层63a到63d的延伸部分可如下构造。首先,将说明正电极引线62a、负电极引线62b和密封层63a到63d的延伸部分的结构的另一个第一例。图20A是示出正电极引线62a、负电极引线62b和密封层63a到63d的延伸部分的构造的另一个第一例的俯视图。图20B示出沿图20A的线c-c ′取的剖面结构。

如图20A和20B中所示,正电极引线62a和负电极引线62b的延伸部分长度不同。即,正电极引线62a设置成长度小于负电极引线62b的长度。

布置在正电极引线62a的两个表面上的密封层63a和密封层63b设置为宽度大于正电极引线62a的宽度。密封层63a的延伸部分设置成长度小于正电极引线62a的延伸部分的长度。密封层63b的延伸部分设置为具有与正电极引线62a的延伸部分的长度相同的长度。如此,正电极引线62a面对密封层63a的表面具有由密封层63a覆盖的部分和未被密封层63a覆盖的部分。正电极引线62a面对密封层63b的表面完全由密封层63b覆盖。

布置在负电极引线62b的两个表面上的密封层63c和密封层63d设置成宽度大于负电极引线62b的宽度。密封层63c和密封层63d的延伸部分被设置成长度小于负电极引线62b的延伸部分的长度,并大于正电极引线62a的延伸部分的长度。如此,负电极引线62b面对密封层63c的表面具有被密封层63c覆盖的部分和未被密封层63c覆盖的部分。负电极引线62b面对密封层63d的表面具有被密封层63d覆盖的部分和未被密封层63d覆盖的部分。负电极引线62b的未被密封层63c和密封层63d覆盖的部分位于正电极引线62a外侧。

正电极引线62a面对密封层63b的表面通过密封层63b和密封层63c与负电极引线62b相对。负电极引线62b面对密封层63c的表面上,未被密封层63c覆盖的部分位于正电极引线62a外侧。如此,可抑制因正电极引线62a与负电极引线62b互相直接接触而出现短路。在第一例中,两个密封层63b和密封层63c布置在正电极引线62a与负电极引线62b之间的整个区域上,因此可更可靠地抑制短路。

(第二例)

接下来,将说明正电极引线62a、负电极引线62b和密封层63a到63d的延伸部分的另一个第二例。图21A是示出正电极引线62a、负电极引线62b和密封层63的延伸部分的另一第二例的俯视图。图21B示出沿图21A的线d-d′取的剖视图。如图21A和21B所示,正电极引线62a和负电极引线62b的延伸部分的长度不同。即,正电极引线62a设置成长度小于负电极引线62b的长度。

布置在正电极引线62a的两个表面上的密封层63a和密封层63b设置为宽度大于正电极引线62a的宽度。密封层63a的延伸部分设置成长度小于正电极引线62a的延伸部分的长度。密封层63b的延伸部分设置成长度大于正电极引线62a的延伸部分的长度。如此,正电极引线62a面对密封层63a的表面具有被密封层63a覆盖的部分和未被密封层63a覆盖的部分。正电极引线62a面对密封层63b的表面完全被密封层63b覆盖。

布置在负电极引线62b的两个表面上的密封层63c和密封层63d设置成宽度大于负电极引线62b的宽度。密封层63c和密封层63d的延伸部分被设置成长度小于负电极引线62b的延伸部分的长度而大于正电极引线62a的延伸部分的长度。如此,负电极引线62b面对密封层63c的表面具有被密封层63c覆盖的部分和未被密封层63c覆盖的部分。负电极引线62b面对密封层63d的表面具有被密封层63d覆盖的部分和未被密封层63d覆盖的部分。负电极引线62b的未被密封层63c和密封层63d覆盖的部分位于正电极引线62a外侧。

正电极引线62a面对密封层63b的表面通过密封层63b和密封层63c与负电极引线62b相对。负电极引线62b面对密封层63c的表面上,未被密封层63c覆盖的部分位于正电极引线62a外侧。因此,可抑制因正电极引线62a与负电极引线62b互相直接接触而出现短路。在第二例中,两个密封层63b和密封层63c布置在正电极引线62a与负电极引线62b之间的整个区域上,因此可更可靠地抑制短路。

<效果>

在根据本发明第三实施例的非水电解质电池中,正电极引线62a和负电极引线62b通过密封层63b和63c在电池的厚度方向上互相叠置,由此可获得良好的体积能量密度。

即,当使用具有大宽度的正电极引线62a和负电极引线62b时,如果正电极引线62a和负电极引线62b从电池的相同侧延伸出,则由于使用具有大宽度的正电极引线62a和负电极引线62b,很可能出现短路。因此,为了抑制短路,例如,像图22中所示电池那样,正电极引线62a和负电极引线62b从不同侧延伸出。但是,如果正电极引线62a和负电极引线62b从不同侧延伸,则必须密封正电极引线62a和负电极引线62b所延伸出的两侧,这会导致体积效率下降。

同时,在根据本发明第三实施例的非水电解质电池中,正电极引线62a和负电极引线62b从电池的相同侧延伸出。即,正电极引线62a和负电极引线62b从一侧延伸。如此,可减小正电极引线62a和负电极引线62b延伸的部分的密封面积,从而提高电池元件54的体积。如此,相比图22所示的电池,能够提高体积能量密度。进一步地,被包含热粘接树脂和细树脂纤维的热粘接树脂材料制成的密封层63b和63c布置在正电极引线62a和负电极引线62b之间,从而可更可靠地抑制短路的出现。

4.第四实施例

现在将说明本发明的第四实施例。除了正电极引线62a和负电极引线62b在宽度上有不同的布置和结构以外,第四实施例与第三实施例相同。如此,以下将集中于与第三实施例的不同进行详细说明,不再重复其它说明。

如图23A和23B,非水电解质电池具有容纳在形成于层叠膜41中的凹部47中的电池元件54,并在减压下通过熔接-粘合电池元件54的外围上的除弯折侧以外的三侧而被密封。非水电解质电池构造成使得连接到电池元件54的正电极引线62a和负电极引线62b在相同方向上从层叠膜41的密封部分延伸到外部。由例如铝(Al)等制成的正电极引线62a连接到电池元件54的正电极。由例如镍(Ni)等制成的负电极引线62b连接到电池元件54的负电极。正电极引线62a和负电极引线62b设置为具有相同的宽度。

图24示出沿图23B的线e-e′取的剖面。如图24所示,正电极引线62a在宽度方向上的一端和另一端以及负电极引线62b在宽度方向上的一端和另一端在宽度方向上处于不同位置。具体地,正电极引线62a在宽度方向上的一端位于负电极引线62b在宽度方向上一端左侧,而正电极引线62a在宽度方向上的另一端存在于负电极引线62b在宽度方向上的一端和另一端之间。密封层63b和密封层63c设置在正电极引线62a和负电极引线62b之间。如此,正电极引线62a面对负电极引线62b的表面的一部分和负电极引线62b面对正电极引线62a的表面的一部分通过密封层63b和密封层63c在厚度方向上互相叠置。

在上下层叠膜41之间的不夹着正电极引线62a和负电极引线62b的部分,上下层叠膜41的粘合用内树脂膜41c彼此相对。在上下层叠膜41之间的不夹着正电极引线62a和负电极引线62b的部分,上下层叠膜41的粘合用内树脂膜41c通过密封层63a到63d彼此相对。

在上下层叠膜41之间的正电极引线62a和负电极引线62b都被夹着的部分,构造成以下结构:上层叠膜41/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

在上下层叠膜41之间的夹着正电极引线62a的部分,构造成以下结构:上层叠膜41/密封层63a/正电极引线62a/密封层63b/密封层63c/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/正电极引线62a/密封层63b/密封层63c/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

在上下层叠膜41之间的夹着负电极引线62b的部分,构造成以下结构:上层叠膜41/密封层63a/密封层63b/密封层63c/负电极引线62b/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/密封层63b/密封层63c/负电极引线62b/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

相对的粘合用内树脂膜41c彼此粘合。在粘合用内树脂膜41c通过密封层63a到63d彼此相对的部分,相对的粘合用内树脂膜41c通过彼此粘合的密封层63a到63d彼此粘合。

密封层63a粘合到正电极引线62a。密封层63a和上粘合用内树脂膜41c彼此粘合。上粘合用内树脂膜41c通过密封层63a粘合到正电极引线62a。

密封层63d粘合到负电极引线62b。密封层63a和下粘合用内树脂膜41c彼此粘合。下粘合用内树脂膜41c通过密封层63d粘合到负电极引线62b。

密封层63b和密封层63c彼此粘合。密封层63b通过密封层63c粘合到负电极引线62b。密封层63c通过密封层63b粘合到正电极引线62a。

<效果>

根据本发明第四实施例的非水电解质电池具有与第三实施例相同的效果。

5.第五实施例

现在将说明本发明的第五实施例。除了正电极引线62a和负电极引线62b在宽度方向上具有不同布置和结构外,第五实施例与第三实施例相同。如此,以下将集中在与第三实施例的不同进行详细说明,不再重复其它说明。

如图25A和25B,非水电解质电池具有容纳在层叠膜41中形成的凹部47中的电池元件54并在减压下通过熔接-粘合电池元件54的外围上的除弯折侧以外的三侧而被密封。

非水电解质电池构造成使得连接到电池元件54的正电极引线62a和负电极引线62b从层叠膜41的密封部分在相同方向上延伸到外部。由例如铝(Al)等制成的正电极引线62a连接到电池元件54的正电极。由例如镍(Ni)等制成的负电极引线62b连接到电池元件54的负电极。负电极引线62b设置为宽度大于正电极引线62a的宽度。

图26示出沿图23B的线f-f′取的剖面。如图26所示,正电极引线62a和负电极引线62b在宽度方向上的一端和另一端在宽度方向上处于不同位置。具体地,而正电极引线62a在宽度方向上的一端和另一端位于负电极引线62b在宽度方向上的一端和另一端之间。密封层63b和密封层63c设置在正电极引线62a和负电极引线62b之间。如此,正电极引线62a面对负电极引线62b的表面的一部分和负电极引线62b面对正电极引线62a的表面的一部分通过密封层63b和密封层63c在厚度方向上互相叠置。

在图26所示例子中,出现变化的负电极引线62b的宽度方向上的一端和另一端定位成不通过密封层63b和63c在电池的厚度方向上与正电极引线62a叠置。因此,当负电极引线62b由具有大变化的材料,例如镍(Ni)等制成时,可更有效地抑制正电极引线62a与负电极引线62b之间的短路。

在上下层叠膜41之间的不夹着正电极引线62a和负电极引线62b的部分,上下层叠膜41的粘合用内树脂膜41c彼此相对。在上下层叠膜41的不夹着正电极引线62a和负电极引线62b的部分,上下层叠膜41的粘合用内树脂膜41c通过密封层63a到密封层63d彼此相对。

在上下层叠膜41之间的正电极引线62a和负电极引线62b都被夹着的部分,构造成以下结构:上层叠膜41/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/正电极引线62a/密封层63b/密封层63c/负电极引线62b/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

在上下层叠膜41之间的夹着负电极引线62b的部分,构造成以下结构:上层叠膜41/密封层63a/密封层63b/密封层63c/负电极引线62b/密封层63d/下层叠膜41。具体地,构造成以下结构:上外树脂膜41a/上金属箔41b/上粘合用内树脂膜41c/密封层63a/密封层63b/密封层63c/负电极引线62b/密封层63d/下粘合用内树脂膜41c/下金属箔41b/下外树脂膜41a。

相对的粘合用内树脂膜41c彼此粘合。在粘合用内树脂膜41c通过密封层63a到63d彼此相对的部分,相对的粘合用内树脂膜41c通过彼此粘合的密封层63a到63d彼此粘合。

密封层63a粘合到正电极引线62a。密封层63a和上粘合用内树脂膜41c彼此粘合。上粘合用内树脂膜41c通过密封层63a粘合到正电极引线62a。

密封层63d粘合到负电极引线62b。密封层63d和下粘合用内树脂膜41c彼此粘合。下粘合用内树脂膜41c通过密封层63d粘合到负电极引线62b。

密封层63b和密封层63c彼此粘合。密封层63b通过密封层63c粘合到负电极引线62b。密封层63c通过密封层63b粘合到正电极引线62a。

<效果>

根据本发明第五实施例的非水电解质电池具有与第三实施例相同的效果。

[例子]

<试验例1-1>

图6所示10cm×10cm的三层铝层叠膜41被制造用于测试。参照图6所示剖面结构,使用铝层叠膜41,其中外树脂膜41a、金属箔41b和粘合用内树脂膜41c如上所述构造。

外树脂膜41a:PET膜

金属箔41b:铝箔

粘合用内树脂膜41c:配合了5vol%细树脂纤维的未拉伸聚丙烯(CPP)

如下制造粘合用内树脂膜41c。首先,通过熔融未拉伸聚丙烯(CPP)、将细树脂纤维添加到未拉伸聚丙烯(CPP),并搅拌,制造其中均匀配合了细树脂纤维的树脂熔体。细树脂纤维的配合量相对未拉伸聚丙烯(CPP)的体积比是5vol%。树脂熔体通过吹胀法形成为膜形状,从而获得粘合用内树脂膜41c。

使用直径10μm、长度500μm的PET纤维作为细树脂纤维。当用SEM观察时,细树脂纤维的直径和长度由测量间隔选择的30个纤维的直径和长度并计算平均值而获得。

如下制造铝层叠膜41。对厚度50μm的铝箔的两个表面都施用粘接剂,厚度20μm的PET膜粘合到铝箔的一个表面,其内配合有5vol%细树脂纤维的厚度30μm的未拉伸聚丙烯膜粘合到铝箔的另一面。粘接层的厚度是5μm。

(分离强度测试)

利用铝层叠膜41进行分离强度测量以用于测试。准备并布置两个铝层叠膜41,使得未拉伸聚丙烯膜(CPP)彼此相对,然后进行熔接-粘合。粘合条件是采用金属密封头、上/下头180℃、密封压力20kgf/cm2、密封时间5秒。

宽度15mm的熔接-粘合测试件被切割并在长度方向上被取出,并测量分离强度。在这种情况下,PET胶带粘合到两个表面从而不引起树脂拉伸。分离条件是180°分离,分离速度50mm/min。

(劈裂压力测量)

通过采用铝层叠膜41制造具有图3中所示结构的电池用于测试。使用5vol%作为细树脂纤维的PET纤维与未拉伸聚丙烯(CPP)配合得到的材料,作为覆盖电极引线42(宽度5mm的铝突片引线)且具有50μm厚度的8mm×10mm密封层43a和43b。

如下所述制造密封层43a和43b。首先,通过熔融未拉伸聚丙烯(CPP),将细树脂纤维添加到未拉伸聚丙烯(CPP)并搅拌,制造其中均匀配合细树脂纤维的树脂熔体。细树脂纤维的配合量是对应于相对未拉伸聚丙烯(CPP)体积比为5vol%的一个量。通过吹胀法将树脂熔体形成为膜形状并以预定尺寸切割,从而获得密封层43a和43b。

电池被构造成使用伪元件(dummy element)作为电池元件4,伪元件被铝层叠膜41覆盖,伪元件外周上的四侧被密封。层叠膜的密封条件是使用宽1mm的金属头、上/下180°、密封压力20kgf/cm2、密封时间5秒。接下来,从伪元件注入压缩空气,测量密封部分膨胀并劈裂时的压力。

(模塑性质评估)

用矩形比40mm×60mm的模具对铝层叠膜41进行深冲压处理。模塑速度是100mm/min。模塑性质由测量金属箔41b中出现针孔或裂缝的最小深度来进行评估。

(短路确认)

通过使用铝层叠膜41制造具有图3所示结构的电池以用于测试。在这种情况下,使用厚度50μm的8mm×10mm密封层43a和43b。密封层43a和43b由直径10μm、长500μm的PET纤维与未拉伸聚丙烯(CPP)配合得到的材料制成。在密封压力30kgf/cm2、密封温度200℃的条件下进行密封30秒,确认短路出现了30秒。

<测试例1-2>

使用其中配合有10vol%细树脂纤维的未拉伸聚丙烯作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-3>

使用其中配合有15vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-4>

使用其中配合有20vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-5>

使用其中配合有25vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-6>

使用其中配合有30vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-7>

使用其中配合有40vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-8>

使用其中配合有50vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-9>

使用其中配合有60vol%细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例1-10>(用于比较)

使用没有配合细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

表1示出测试例1-1到测试例1-10的测试结果。作为分离强度测试的结果,等于或大于25N/15mm的值是理想的。作为劈裂测试压力测试的结果,等于或大于0.35Pa的值是理想的。作为模塑性质评估结果,等于或大于5.80mm的值是理想的。

表1

|

|

添加量[vol%] |

密封强度[N/15mm] |

劈裂压力测量[Mpa] |

模塑性质[mm] |

短路确认 |

|

测试例1-1 |

5 |

33.2 |

0.44 |

6.17 |

短路 |

|

测试例1-2 |

10 |

32.7 |

0.44 |

6.17 |

未短路 |

|

测试例1-3 |

15 |

33.0 |

0.42 |

6.13 |

未短路 |

|

测试例1-4 |

20 |

32.3 |

0.40 |

6.09 |

未短路 |

|

测试例1-5 |

25 |

32.2 |

0.41 |

6.00 |

未短路 |

|

测试例1-6 |

30 |

31.8 |

0.41 |

6.03 |

未短路 |

|

测试例1-7 |

40 |

23.0 |

0.32 |

5.55 |

未短路 |

|

测试例1-8 |

50 |

19.5 |

0.21 |

4.46 |

未短路 |

|

测试例1-9 |

60 |

12.2 |

0.16 |

3.57 |

未短路 |

|

测试例1-10 |

0 |

32.1 |

0.41 |

6.20 |

短路 |

如表1所示,根据测试例1-1到测试例1-10,确认以下内容。通过使用其中配合有细树脂纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c制成的铝层叠膜41,并形成内掺细树脂纤维的未拉伸聚丙烯(CPP)密封层43a和43b,短路被抑制。进一步地,根据测试例1-1至测试例1-10,短路在预定配合量情况下被抑制,而不影响粘性或密封性质。

<测试例2-1>

与测试例1-3类似,进行测试(1)到(4)

<2-2>

使用其中配合有15vol%聚对苯二甲酸丁二醇酯(PBT)作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-3>

使用其中配合有15vol%6,6-尼龙作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-4>

使用其中配合有15vol%芳族聚酰胺[Nomex(注册商标)]作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-5>

使用其中配合有15vol%聚碳酸酯(PC)作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-6>

使用其中配合有15vol%聚酰亚胺(PI)作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-7>

使用其中配合有15vol%聚苯砜(PPS)作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

<2-8>

使用其中配合有15vol%聚四氟乙烯(PTFE)作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例2-1相同,并进行测试(1)到(4)。

表2示出测试例2-1到测试例2-8及测试例1-10(用于比较)的结果。

表2

|

|

细树脂纤维材料 |

密封强度[N/15mm] |

劈裂压力测量[Mpa] |

模塑性质[mm] |

短路确认 |

|

测试例1-10 |

- |

32.1 |

0.41 |

6.20 |

短路 |

|

测试例2-1 |

PET |

33.0 |

0.42 |

6.13 |

未短路 |

|

测试例2-2 |

PBT |

33.1 |

0.41 |

6.15 |

未短路 |

|

测试例2-3 |

6,6-尼龙 |

32.4 |

0.42 |

6.10 |

未短路 |

| 测试例2-4 |

芳族聚酰胺(Nomex) |

31.8 |

0.43 |

5.91 |

未短路 |

|

测试例2-5 |

PC |

31.8 |

0.43 |

6.02 |

未短路 |

|

测试例2-6 |

PI |

31.6 |

0.40 |

5.99 |

未短路 |

|

测试例2-7 |

PPS |

32.2 |

0.39 |

6.13 |

未短路 |

|

测试例2-8 |

PTFE |

33.5 |

0.37 |

6.19 |

未短路 |

如表2所示,根据测试例2-1到测试例2-8以及测试例1-10,确认无论用于细树脂纤维的材料类型,短路都可被抑制,而不影响粘性或密封性质。

<3-1>

使用其中配合有15vol%直径0.3μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<3-2>

使用其中配合有15vol%直径0.5μm长度200μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<3-3>

使用其中配合有15vol%直径0.5μm长度500μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<3-4>

使用其中配合有15vol%直径0.5μm长度2000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-5>

使用其中配合有15vol%直径0.5μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-6>

使用其中配合有15vol%直径5μm长度120μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-7>

使用其中配合有15vol%直径5μm长度200μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-8>

使用其中配合有15vol%直径5μm长度500μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-9>

使用其中配合有15vol%直径5μm长度2000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-10>

使用其中配合有15vol%直径5μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-11>

使用其中配合有15vol%直径5μm长度7000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-12>

使用其中配合有15vol%直径10μm长度200μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-13>

使用其中配合有15vol%直径10μm长度500μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-14>

使用其中配合有15vol%直径10μm长度2000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-15>

使用其中配合有15vol%直径10μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-16>

使用其中配合有15vol%直径20μm长度200μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-17>

使用其中配合有15vol%直径20μm长度500μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-18>

使用其中配合有15vol%直径20μm长度2000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例3-1相同,并进行测试(1)到(4)。

<测试例3-19>

使用其中配合有15vol%直径20μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

<测试例3-20>

使用其中配合有15vol%直径25μm长度5000μm的PET纤维作为细树脂纤维的未拉伸聚丙烯(CPP)作为铝层叠膜41的粘合用内树脂膜41c和密封层43a和43b。其它与测试例1-1相同,并进行测试(1)到(4)。

表3示出测试例3-1到测试例3-20与测试例1-10(用于比较)的结果。

表3中,测试例3-1、测试例3-5、测试例3-10、测试例3-15、测试例3-19和测试例3-20互相比较。即,采用直径0.3μm、0.5μm、5μm、10μm、20μm或25μm、长度5000μm的细树脂纤维的测试例互相比较。通过该比较,获得如下评估。

在测试例3-1中(直径0.3mm),细树脂纤维具有小的直径,因此因为金属材料的细凹凸(concavo-convex)未被纤维直径覆盖而不可能防止短路。如此,出现短路。在测试例3-20中(直径25mm),细树脂纤维具有大的直径,纤维锥(fiber cone)被加强,成膜时纤维飘在整个膜表面上。另外,熔接-粘合时纤维的刚性与树脂的流动相干扰,因此密封强度降低。

在测试例3-5(直径0.5μm)、测试例3-10(直径5μm)、测试例3-15(直径10μm)和测试例3-19(直径20μm)中,确认短路可被抑制而不影响粘性或密封性质。

在表3中,测试例3-6、测试例3-7、测试例3-8、测试例3-9、测试例3-10和测试例3-11相互比较。即,采用直径5μm和长度120μm、200μm、500μm、2000μm、5000μm或7000μm的细树脂纤维的测试例互相比较。通过该比较,获得以下评估。

在测试例3-6(长度120μm)中,细树脂纤维具有小的长度,没有交织。因此,即使金属材料的细凹凸压着纤维,也没有阻力,所以发生短路。在测试例3-11(长度7000μm)中,细树脂纤维具有大的长度,所以成膜时细树脂纤维飘在膜表面上。另外纤维之间存在较强的交织,因此模塑时纤维起到抵抗成分的作用,使模塑性质降低。

在测试例3-7(长度200μm)、测试例3-8(长度500μm)、测试例3-9(长度2000μm)和测试例3-10(长度5000μm)中,确认短路可被抑制,而不影响粘性或密封性质。

由上述比较确认,当使用直径5μm到20μm、长度200μm到5000μm的细树脂纤维时,获得最优秀的效果。

<测试例4-1>

与测试例1-3类似,进行测试例(1)到(4)。

<测试例4-2>

使用其中配合有5wt%粒度D50为1.2μm的氧化钛和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

<测试例4-3>

使用其中配合有5wt%粒度D50为0.5μm的氧化钛和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

<测试例4-4>

使用其中配合有5wt%粒度D50为2.0μm的氧化硅和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

<测试例4-5>

使用其中配合有5wt%粒度D50为0.4μm的氧化硅和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

<测试例4-6>

使用其中配合有5wt%粒度D50为1.0μm的氧化铝和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

<测试例4-7>

使用其中配合有5wt%粒度D50为0.5μm的氧化钛和作为细树脂纤维的15vol%直径10μm长度500μm的PET纤维的未拉伸聚丙烯(CPP)作为粘合用内树脂膜41c和密封层43a和43b。其它与测试例4-1相同,并进行测试(1)到(4)。

表4示出测试例4-1到4-7的结果。

表4

|

|

填充材料 |

粒度(D50)μm |

密封强度[N/15mm] |

劈裂压力测量[Mpa] |

模塑性质[mm] |

短路确认 |

|

测试例4-1 |

无 |

- |

33.0 |

0.42 |

6.13 |

未短路 |

|

测试例4-2 |

氧化钛 |

1.2 |

29.2 |

0.36 |

5.88 |

未短路 |

|

测试例4-3 |

氧化钛 |

0.5 |

30.8 |

0.38 |

6.02 |

未短路 |

|

测试例4-4 |

氧化硅 |

2.0 |

27.8 |

0.36 |

5.82 |

未短路 |

|

测试例4-5 |

氧化硅 |

0.4 |

30.8 |

0.38 |

6.01 |

未短路 |

|

测试例4-6 |

氧化铝 |

1.0 |

29.9 |

0.38 |

5.96 |

未短路 |

|

测试例4-7 |

氧化铝 |

0.5 |

31.0 |

0.39 |

6.00 |

未短路 |

如表4中所示,可确认,即使使用通过将细树脂纤维添加到热粘接树脂并进一步组合无机填料而得到的材料,也能够抑制短路而不影响粘性或密封性质。

<体积效率的评估>

<样本1>

制造如图17所示构造的100mm电池高度的层叠膜电池作为样本1。在这种情况下,用于引出正电极引线和负电极引线的密封部分的密封宽度为3mm。即,正电极、负电极和分隔件与凝胶电解质绕在一起从而制造电池元件,电池元件由铝层叠膜覆盖,电池元件外周上的除了弯折侧以外的三侧被密封。如此获得样本1的层叠膜电池。

<样本2>

制造如图22所示构造的100mm电池高度的层叠膜电池作为样本2。在这种情况下,用于引出正电极引线和负电极引线的两侧的密封宽度为3mm。即,首先,正电极、负电极和分隔件与凝胶电解质绕在一起从而制造电池元件,电池元件由铝层叠膜覆盖,电池元件外周上的四侧被密封。如此获得样本2的层叠膜电池。

<评估>

在样本1的层叠膜电池中,电池高度是100mm,密封宽度是3mm,在样本2的层叠膜电池中,电池高度是100mm,两个密封部分设置有3mm的密封宽度。即,在样本1的层叠膜电池中,能被用作电池元件的部分是是100mm-3mm=97mm。在样本2的层叠膜电池中,能被用作电池元件的部分是100mm-6mm=94mm。因此,能确认样本1的层叠膜电池可比样本2的层叠膜电池提高大约3%[{1-(94mm/97mm)}×100%]的体效率。

6.其它实施例

本发明不限于本发明的实施例,可在不背离本发明的主题的情况下进行各种变形或应用。

尽管在第一实施例中,粘合用内树脂膜41c和密封层43a和43b由热粘接树脂材料制成,但可以是粘合用内树脂膜41c和密封层43a和43b中的任一个由热粘接树脂材料制成。

在根据第一实施例的非水电解质电池中,可不提供密封层43a和43b。进一步,在根据第二实施例的电池组中,可不提供密封层6a和6b。

尽管在第二实施例中,软层叠膜1a的粘接层16a,硬层叠膜1b的粘接层16b以及密封层6a和6b由热粘接树脂材料制成,但是本发明不限于此。例如,粘接层16a和16b和密封层6a和6b中的任一个可由热粘接树脂材料制成。

第二实施例中所述的树脂熔体(热熔材料)可由热粘接树脂材料制成。

在第一实施例中,粘合用内树脂膜41c和密封层43a和43b中的至少一个可进一步包含无机填充物。在第二实施例中,软层叠膜1a的粘接层16a、硬层叠膜1b的粘接层16b以及密封层6a到6b中的至少一个可进一步包含无机填充物。

无机填充物的例子包括氧化钛、氧化硅、氧化铝和硅土等。无机填充物的类型不限于所述材料,而是可使用相关技术中已提出的材料。无机填充物的平均粒度优选地等于或小于5μm,更优选地,等于或小于1μm。

电池元件4不限于第一实施例和第二实施例中所述的电池元件4。例如,代替卷绕型体,层叠正电极、聚合物电解质和/或分隔件、及负电极的层叠结构可用作电池元件。

当然,不提供聚合物电解质的电池元件中,例如可使用其中卷绕正电极、负电极和设置在正电极和负电极之间的分隔件的电池元件。在电池元件被容纳在层叠膜中后,注入液体形电解质,电池元件可浸泡在液体形电解质中,从而形成电池。

尽管在第一实施例中,说明了锂离子电池的例子,在第二实施例中,说明了其上安装有保护电路等的电路板连接到锂离子电池的电池组的例子,但是电池的类型不限于此。

本发明可应用于电设备,例如电容器或电解质电容器,其中用于积累电的电极叠层由层叠膜覆盖。

尽管在第三到第五实施例中,说明了使用四个密封层63a到63d的例子,但是可提供各自具有供电极引线插入的孔的两个中空密封层。密封层63b和63c可为单个密封层。尽管说明了密封层63a到63d具有相同宽度的例子,但是密封层63a到63d在宽度上可不同。

尽管在第三到第五实施例中,正电极引线62a设置为长度小于负电极引线62b的长度,密封层63a到63d可适当改变使得正电极引线62a和负电极引线62b具有相同的长度。替代地,密封层63a到63d可适当改变使得正电极引线62a的长度大于负电极引线62b的长度。

尽管在第四实施例中,正电极引线62a和负电极引线62b设置为具有相同宽度,正电极引线62a和负电极引线62b可设置为宽度不同。

第三实施例中的变型可应用于第四实施例和第五实施例。进一步地,在第三到第五实施例中,正电极引线62a可为负电极引线,负电极引线62b可为正电极引线。

本申请包含分别于2009年2月20日和2009年10月7日申请的日本在先专利申请JP2009-037565和JP2009-233118中公开的主题,上述在先申请的全部内容通过引用结合于此。

本领域技术人员应理解只要在所附权利要求或其等同技术方案的范围内,可以根据设计需要或其它因素作出各种变型、组合、子组合和替代。