WO2024166317A1 - エレベーターの温度推定システム - Google Patents

エレベーターの温度推定システム Download PDFInfo

- Publication number

- WO2024166317A1 WO2024166317A1 PCT/JP2023/004416 JP2023004416W WO2024166317A1 WO 2024166317 A1 WO2024166317 A1 WO 2024166317A1 JP 2023004416 W JP2023004416 W JP 2023004416W WO 2024166317 A1 WO2024166317 A1 WO 2024166317A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- temperature

- elevator

- temperature estimation

- thermal

- control information

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66B—ELEVATORS; ESCALATORS OR MOVING WALKWAYS

- B66B1/00—Control systems of elevators in general

- B66B1/24—Control systems with regulation, i.e. with retroactive action, for influencing travelling speed, acceleration, or deceleration

- B66B1/28—Control systems with regulation, i.e. with retroactive action, for influencing travelling speed, acceleration, or deceleration electrical

- B66B1/30—Control systems with regulation, i.e. with retroactive action, for influencing travelling speed, acceleration, or deceleration electrical effective on driving gear, e.g. acting on power electronics, on inverter or rectifier controlled motor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66B—ELEVATORS; ESCALATORS OR MOVING WALKWAYS

- B66B3/00—Applications of devices for indicating or signalling operating conditions of elevators

Definitions

- This disclosure relates to an elevator temperature estimation system.

- Patent Document 1 discloses an example of an elevator control device.

- the control device predicts and calculates the temperature state of the elevator's component equipment. Based on the predicted temperature state, the control device controls the operation of the elevator so that the component equipment is not overloaded.

- the elevator control device in Patent Document 1 estimates the temperature state of the inverter, which is a component device, using a transfer function model with the drive current as an input. For this reason, prediction accuracy may decrease in devices that are subject to thermal interference due to heat generation or cooling from the surroundings in addition to self-heating. On the other hand, using an advanced model such as the finite element method to improve prediction accuracy may result in excessive calculation time and computing power being required.

- the present disclosure is directed to solving such problems.

- the present disclosure provides an elevator temperature estimation system that can more easily improve the accuracy of temperature estimation even when there is thermal interference due to heat generation or cooling.

- the elevator temperature estimation system comprises an elevator control device, an ambient temperature sensor that measures the ambient temperature around the elevator, and a calculation unit that performs a temperature estimation calculation at a preset temperature estimation point in the elevator based on a preset thermal model, and the temperature estimation calculation by the calculation unit is a calculation that takes as input the ambient temperature input from the ambient temperature sensor, parameters of the thermal model, and control information that is causally related to transient heat generation or cooling and input from the control device, and outputs a time series of temperature fluctuations at the temperature estimation point as a calculation result, and the thermal model is an RC ladder and and a heat flow source, the parameters of the thermal model are identified in advance by a regression analysis method based on the control information according to the elevator operating conditions and the temperature of the temperature estimation point and the ambient temperature measured in a test under the operating conditions performed in advance, the RC ladder includes thermal resistances and heat capacities connected in one or more dimensions and at one or more stages by a Foster network or a Cauer network, and the heat flow source uses the control information as an

- the elevator temperature estimation system disclosed herein makes it easier to improve the accuracy of temperature estimation even when there is thermal interference due to heat generation or cooling.

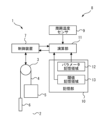

- FIG. 1 is a configuration diagram of an elevator to which a temperature estimation system according to a first embodiment is applied.

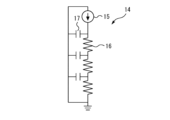

- FIG. 2 is a diagram illustrating an example of a thermal model of the temperature estimation system according to the first embodiment.

- FIG. 2 is a diagram illustrating an example of a thermal model of the temperature estimation system according to the first embodiment.

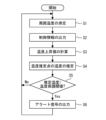

- 5 is a flowchart showing an example of the operation of the temperature estimation system according to the first embodiment.

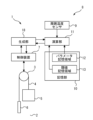

- 1 is a hardware configuration diagram of a main part of a temperature estimation system according to a first embodiment.

- FIG. 11 is a configuration diagram of an elevator to which a temperature estimation system according to a second embodiment is applied.

- FIG. 11 is a configuration diagram of an elevator to which a temperature estimation system according to a third embodiment is applied.

- FIG. 1 is a configuration diagram of an elevator to which a temperature estimation system according to a first embodiment is applied.

- Elevator 1 is applied to buildings with multiple floors.

- a hoistway 2 for elevator 1 is provided in the building.

- Hoistway 2 is a long space in the vertical direction that spans the multiple floors of the building.

- Elevator 1 includes a hoisting machine 3, a main rope 4, a car 5, a counterweight 6, and a control device 7.

- the hoist 3 has a sheave.

- the hoist 3 is a device that has the function of generating torque to rotate the sheave.

- the hoist 3 includes, for example, a motor that generates torque.

- the main rope 4 is wound around a sheave of the hoist 3.

- the main rope 4 suspends the car 5 in the hoistway 2, thereby supporting the load of the car 5.

- the main rope 4 suspends the counterweight 6 in the hoistway 2, thereby supporting the load of the counterweight 6.

- the main rope 4 may be, for example, a strand rope or a belt rope.

- the car 5 and counterweight 6 run in opposite directions in the hoistway 2 as the main rope 4 moves with the rotation of the sheave of the hoisting machine 3.

- the car 5 is a device that transports passengers and the like between multiple floors by running vertically inside the hoistway 2.

- the counterweight 6 is a device that balances the load on the main rope 4 between the car 5 on both sides of the sheave of the hoisting machine 3.

- the car 5 and counterweight 6 run vertically inside the hoistway 2 by being guided, for example, by a guide rail (not shown).

- the control device 7 is a device that controls the operation of the elevator 1.

- the control device 7 controls, for example, the running of the car 5 in response to a call. In this example, the running of the car 5 from when it leaves the departure floor to when it stops at the destination floor is considered to be one run of the car 5.

- the control device 7 also controls, for example, the opening and closing of the doors provided on the car 5 of the elevator 1.

- the control device 7 holds control information related to the control of the elevator 1.

- the control information includes parameters that are causally related to one or both of the transient heat generation and cooling of each device that constitutes the elevator 1.

- the parameters may be continuous, may be discrete, or may represent one of multiple options.

- the control information includes discontinuous values that represent the operation mode of the elevator 1, such as an inverter drive command signal, a fan drive command signal, a door open command signal, and a door close command signal.

- the control information includes continuous values, such as a motor current command value and a car speed command value.

- the inverter is, for example, a device that outputs a drive current to the hoist 3.

- the fan is, for example, a device that blows air into the air-cooled equipment that makes up the elevator 1.

- the temperature estimation system 8 is applied to the elevator 1.

- the temperature estimation system 8 is a system that estimates the temperature of a preset temperature estimation point in the elevator 1 based on a preset thermal model.

- the temperature estimation point is a point that corresponds to equipment constituting the elevator 1 and is the subject of temperature estimation.

- the temperature estimation point may be a point corresponding to equipment such as the control device 7 or the hoist 3, or may be a point corresponding to other equipment.

- the temperature estimation system 8 may be a system that estimates the temperature of multiple temperature estimation points.

- a thermal model may be set individually for each temperature estimation point. Multiple temperature estimation points may be set for each equipment constituting the elevator 1.

- the temperature estimation points may be set for some or all of the magnet temperature and winding temperature of a permanent magnet motor, the bearing temperature, the chip temperature and case temperature of a power semiconductor, the electrolytic capacitor temperature, or the battery temperature.

- the temperature estimation system 8 includes a control device 7 of the elevator 1.

- the temperature estimation system 8 includes an ambient temperature sensor 9, a memory unit 10, and a calculation unit 11.

- some or all of the functions of the memory unit 10 and the calculation unit 11 may be installed in a device external to the elevator 1, or may be installed in equipment such as the control device 7 of the elevator 1.

- the ambient temperature sensor 9 is a sensor that measures the ambient temperature of the elevator 1.

- the ambient temperature of the elevator 1 is, for example, the temperature around the equipment that constitutes the elevator 1, which represents the temperature of the operating environment in which the equipment operates.

- the ambient temperature sensor 9 is preferably installed in a position where the impact of local heat generation by the equipment that constitutes the elevator 1 is small.

- the ambient temperature sensor 9 is installed, for example, below the control device 7.

- the ambient temperature sensor 9 measures the ambient temperature at the installed position.

- the temperature estimation system 8 may be equipped with multiple ambient temperature sensors 9 installed in different positions.

- the memory unit 10 is a part equipped with a function for storing information.

- the memory unit 10 includes a parameter memory area 12 and a threshold memory area 13.

- the parameter memory area 12 is a memory area that stores the parameters of the thermal model.

- the threshold memory area 13 is a memory area that stores the temperature protection thresholds of the equipment of the elevator 1.

- the temperature protection thresholds are temperature thresholds that are set in advance for each temperature estimation point in order to provide temperature protection for the equipment that corresponds to the temperature estimation point.

- the calculation unit 11 is a part equipped with a function for performing temperature estimation calculations at the temperature estimation point.

- the calculation unit 11 receives control information for the elevator 1 from the control device 7.

- the calculation unit 11 receives ambient temperature measured by the ambient temperature sensor 9 from the ambient temperature sensor 9.

- the calculation unit 11 reads the parameters of the thermal model stored in the parameter storage area 12 of the storage unit 10. For example, as a temperature estimation calculation, the calculation unit 11 receives the control information for the elevator 1 and the parameters of the thermal model as input and calculates a temperature rise value at the temperature estimation point.

- the calculation unit 11 adds the calculated temperature rise value to the ambient temperature and outputs a time series of temperature fluctuations at the temperature estimation point as the calculation result.

- the calculation unit 11 may perform temperature estimation calculations sequentially in real time, or may perform them intermittently, such as for each trip of the elevator 1 or after a certain period of time has elapsed.

- the frequency of temperature estimation calculations by the calculation unit 11 may be set for each temperature estimation point depending on the thermal time constant of the equipment to which the temperature estimation point corresponds.

- the frequency of temperature estimation calculations by the calculation unit 11 is, for example, every few seconds to every few hours.

- the calculation unit 11 compares the estimated temperature calculated for the temperature estimation point with the temperature protection threshold corresponding to the temperature estimation point. When the estimated temperature of the temperature estimation point exceeds the temperature protection threshold corresponding to the temperature estimation point, the calculation unit 11 outputs an alert signal to the control device 7 that applies operational protection to the equipment corresponding to the temperature estimation point.

- the alert signal may be a signal instructing an emergency stop of the car 5's travel, a signal instructing the car 5 to stop at the nearest floor, or a simple warning, depending on the severity of the incident caused by an abnormality in the equipment.

- the control device 7 controls the operation of the elevator 1 in accordance with the instruction.

- FIG. 2A and 2B are diagrams illustrating an example of a thermal model of the temperature estimation system according to the first embodiment.

- the thermal model is a thermal circuit model including an RC ladder 14 and a heat flow source 15.

- FIG. 2A a thermal circuit model of a one-dimensional three-stage Foster network connection is shown.

- FIG. 2B a thermal circuit model of a one-dimensional three-stage Cauer network connection is shown.

- the RC ladder 14 is composed of thermal resistance 16 and thermal capacitance 17 connected in a ladder shape.

- the RC ladder 14 is composed of a Foster network or a Cauer network.

- the thermal resistance 16 and the thermal capacitance 17 are connected in one or more dimensions and in one or more stages.

- the resistance value of the thermal resistance 16 is expressed, for example, as a quantity in units of K/W.

- the capacitance value of the thermal capacitance 17 is expressed, for example, as a quantity in units of Ws/K.

- the heat flow rate of the heat flow source 15 is expressed, for example, as a quantity in units of W.

- the thermal circuit model is set independently for each temperature estimation point.

- the individual thermal models become simpler, thereby shortening the calculation time. This also tends to improve the temperature estimation accuracy. Note that in individual thermal models, a sufficiently high estimation accuracy can often be obtained with a one-dimensional RC ladder 14, but the RC ladder 14 may be expanded to two or more dimensions as necessary.

- the heat flow source 15 uses the control information of the elevator 1 as an argument and expresses the change over time in the heat generation or cooling state of the equipment that affects each temperature estimation point as a change in the magnitude of the heat flow.

- the heat flow source 15 expresses the change over time in the heat generation or cooling state of other equipment, such as equipment surrounding the equipment corresponding to the temperature estimation point, as a change in the magnitude of the heat flow.

- the heat flow source 15 is configured, for example, by an arbitrary function such as that expressed by the following equation (1).

- tn represents the time at the n-th point in the time series.

- P( tn ) represents the heat flow rate of the heat flow source 15 at time tn .

- xi ( tn ) represents the value of the i-th control information of the elevator 1 at time tn .

- Aj represents the j-th parameter among the constant parameters of the thermal model that are independent of time.

- Tn represents the temperature of the temperature estimation point at the n-th point in the time series.

- the function fk is the k-th function among the preset functions that constitute the model of the heat flow source 15.

- the model of the heat flow source 15 is represented by the sum of the functions fk .

- n, i, j, and k are natural numbers.

- the model of the heat flow source 15 may be the sum of three or less or five or more functions, or may be a combination by the product or composition of multiple functions.

- Each function f k is preferably a function that does not accumulate errors over time. Each function f k is preferably a function whose absolute value does not diverge to infinity over time. Each function f k may be a function determined by a constant parameter, such as function f 1 in formula (1). Each function f k may include control information x 1 as an argument, such as function f 2 in formula (1). Each function f k may include multiple constant parameters, such as function f 3 in formula (1). Each function f k may include one or both of a first-order lag element and a dead time element, such as function f 3 in formula (1).

- each function f k may also use a temperature at a past time as an argument, such as function f 4 in formula (1).

- the thermal model can more accurately represent the thermal behavior of the equipment of the elevator 1. Note that, since the control information of the elevator 1 required when creating a model of the heat flow source 15 differs depending on each temperature estimation point, the model formula of the heat flow source 15 differs for each temperature estimation point.

- the thermal model includes the resistance value of the thermal resistance 16 and the capacitance value of the heat capacitance 17 of the RC ladder 14, and the parameter A j of the heat flow source 15 as parameters of the thermal model.

- These parameters of the thermal model are identified in a test carried out in advance. In the test, the elevator 1 is operated under a plurality of operating conditions. The parameters of the thermal model are identified for each temperature estimation point by a regression analysis method based on the control information corresponding to these operating conditions, the temperature of the temperature estimation point measured in the operation, and the ambient temperature of the elevator 1.

- the resistance value of the thermal resistance 16 and the capacitance value of the heat capacitance 17 of the RC ladder 14 as parameters of the model do not need to be directly related to the physical thermal resistance 16 and heat capacitance 17 of any device of the elevator 1, etc.

- the model of the heat flow source 15 does not need to be directly related to the physical amount of heat generated in any device of the elevator 1, etc.

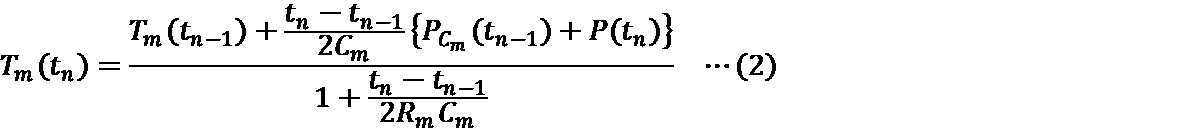

- the following formulas (2) to (4) show examples of the calculations that are sequentially performed in the calculation unit 11 using a thermal model that includes a one-dimensional Foster network RC ladder 14.

- tn represents the time at the nth point in the time series.

- P( tn ) represents the heat flow rate of the heat flow source 15 at time tn .

- Rm represents the resistance value of the thermal resistor 16 at the mth stage of the RC ladder 14.

- Cm represents the capacitance value of the heat capacitance 17 at the mth stage of the RC ladder 14.

- P Cm ( tn ) represents the heat flow rate flowing through the heat capacitance 17 at the mth stage of the RC ladder 14 at time tn .

- T( tn ) represents the temperature rise value of the temperature estimation point at time tn .

- the temperature rise value T( tn ) of the temperature estimation point is expressed as shown in formula (4) by the sum of the temperature differences Tm ( tn ) at each stage of the RC ladder 14 over all stages.

- the temperature difference Tm at each stage of the RC ladder 14 is calculated using formula (2).

- the heat flow rate P Cm (t n-1 ) flowing through the heat capacity 17 at the previous time point t n-1 is required.

- This heat flow rate P Cm (t n-1 ) is calculated in advance using equation (3) when calculating the time point t n-1 prior to the calculation of time point t n .

- FIG. 3 is a flowchart showing an example of the operation of the temperature estimation system according to the first embodiment.

- step S1 the ambient temperature sensor 9 measures the ambient temperature of the elevator 1. After that, the processing of the temperature estimation system 8 proceeds to step S2.

- step S2 the control device 7 outputs control information for the elevator 1 to the calculation unit 11. After that, the processing of the temperature estimation system 8 proceeds to step S3.

- step S3 the calculation unit 11 calculates the temperature rise value of the temperature estimation point using a thermal model based on the control information. After that, the processing of the temperature estimation system 8 proceeds to step S4.

- step S4 the calculation unit 11 adds the temperature rise value to the ambient temperature to estimate the temperature at the temperature estimation point.

- the calculation unit 11 outputs the estimated temperature as time-series data to, for example, the control device 7. After that, the processing of the temperature estimation system 8 proceeds to step S5.

- step S5 the calculation unit 11 determines whether the estimated temperature of the temperature estimation point exceeds the temperature protection threshold corresponding to that temperature estimation point. If it is determined that the estimated temperature exceeds the temperature protection threshold, the processing of the temperature estimation system 8 proceeds to step S6. On the other hand, if it is not determined that the estimated temperature exceeds the temperature protection threshold, the processing of the temperature estimation system 8 proceeds to step S1.

- step S6 the calculation unit 11 outputs an alert signal to the control device 7.

- the control device 7 controls the elevator 1 based on the alert signal. After that, the processing of the temperature estimation system 8 proceeds to step S1.

- the temperature estimation system 8 includes the control device 7 of the elevator 1, the ambient temperature sensor 9, and the calculation unit 11.

- the ambient temperature sensor 9 measures the ambient temperature of the elevator 1.

- the calculation unit 11 performs a temperature estimation calculation of a preset temperature estimation point in the elevator 1 based on a preset thermal model.

- the calculation unit 11 receives the ambient temperature input from the ambient temperature sensor 9, the parameters of the thermal model, and control information that is causally related to transient heat generation or cooling and is input from the control device 7.

- the calculation unit 11 outputs a time series of temperature fluctuations at the temperature estimation point as a calculation result.

- the thermal model is a thermal circuit model including the RC ladder 14 and the heat flow source 15.

- the parameters of the thermal model are identified in advance by a regression analysis method based on the control information according to the operating conditions of the elevator 1 and the temperature of the temperature estimation point and the ambient temperature measured in a test performed in advance under the operating conditions.

- the RC ladder 14 includes thermal resistances 16 and thermal capacitances 17 that are connected in one or more dimensions and at one or more stages by a Foster network or a Cauer network.

- the heat flow source 15 uses control information as an argument to express the temporal change in the heating or cooling state of the equipment that affects the temperature of the temperature estimation point by the change in the magnitude of the heat flow.

- the temperature estimation system 8 estimates the temperature at the temperature estimation point using a thermal model including the RC ladder 14 and the heat flow source 15.

- the time-dependent changes in the heat generation or cooling of the surrounding equipment are expressed by the change in the magnitude of the heat flow of the heat flow source 15.

- This makes it possible to improve the accuracy of the temperature estimation at the temperature estimation point without using an advanced model such as the finite element method.

- the structural function of the equipment changes over time, for example, when the on and off states of the cooling fan that cools the equipment corresponding to the temperature estimation point are switched over time, the accuracy of the temperature estimation at the temperature estimation point can be improved by the change in the heat flow via the control information.

- the thermal model is composed of the RC ladder 14, the required calculation time and computing power are not excessive. Therefore, the temperature at the temperature estimation point can be estimated in a short time by simple calculation, and real-time constant temperature estimation is possible at low cost.

- the results of the temperature estimation can be used for various applications in the maintenance management of the elevator 1, such as estimating the lifespan from the operating temperature of each equipment to plan maintenance replacement, or using the operating temperature of each equipment for quality control.

- the thermal model also includes at least one of a first-order lag and a dead time element in the heat flow source 15.

- This configuration makes it possible to improve the accuracy of temperature estimation predictions at the temperature estimation point even in cases where the influence of heat generation or cooling from surrounding devices is greater than the self-heating of the device corresponding to the temperature estimation point, and temperature changes lag behind changes in control information.

- the heat flow source 15 of the thermal model includes an element that takes the temperature of the temperature estimation point as an argument.

- This configuration can improve the prediction accuracy of temperature estimation at the temperature estimation point even when the time constant of the heating process and the time constant of the cooling process are different.

- the calculation unit 11 when the estimated temperature at the temperature estimation point exceeds a temperature protection threshold preset for the equipment of elevator 1, the calculation unit 11 outputs an alert signal to the control device 7 to activate operation protection for the equipment.

- This configuration makes it possible to use the results of temperature estimation at the temperature estimation point to provide advanced sensorless temperature protection for the device corresponding to the temperature estimation point, without the need for a sensor that directly measures the temperature at that point.

- FIG. 4 is a hardware configuration diagram of a main part of the temperature estimation system according to the first embodiment.

- Each function of the temperature estimation system 8 may be realized by a processing circuit.

- the processing circuit includes at least one processor 100a and at least one memory 100b.

- the processing circuit may include at least one dedicated hardware 200 in addition to or in place of the processor 100a and memory 100b.

- each function of the temperature estimation system 8 is realized by software, firmware, or a combination of software and firmware. At least one of the software and firmware is written as a program. The program is stored in the memory 100b. The processor 100a realizes each function of the temperature estimation system 8 by reading and executing the program stored in the memory 100b.

- the processor 100a is also called a CPU (Central Processing Unit), processing device, arithmetic unit, microprocessor, microcomputer, or DSP.

- the memory 100b is composed of non-volatile or volatile semiconductor memory such as RAM, ROM, flash memory, EPROM, and EEPROM.

- processing circuitry comprises dedicated hardware 200

- the processing circuitry may be implemented, for example, as a single circuit, a composite circuit, a programmed processor, a parallel programmed processor, an ASIC, an FPGA, or a combination thereof.

- Each function of the temperature estimation system 8 can be realized by a processing circuit. Alternatively, each function of the temperature estimation system 8 can be realized collectively by a processing circuit. Some of the functions of the temperature estimation system 8 may be realized by dedicated hardware 200, and other parts may be realized by software or firmware. In this way, the processing circuit realizes each function of the temperature estimation system 8 by dedicated hardware 200, software, firmware, or a combination of these.

- Embodiment 2 In the second embodiment, differences from the example disclosed in the first embodiment will be described in particular detail. For features not described in the second embodiment, any of the features of the example disclosed in the first embodiment may be adopted.

- FIG. 5 is a configuration diagram of an elevator to which the temperature estimation system according to the second embodiment is applied.

- the temperature estimation system 8 includes a generation unit 18.

- some or all of the functions of the memory unit 10, the calculation unit 11, and the generation unit 18 may be mounted on an external device of the elevator 1, or may be mounted on equipment such as the control device 7 of the elevator 1.

- the generation unit 18 is a part equipped with a function for generating control information for each run of the car 5 of the elevator 1 before that run.

- the generation unit 18 receives input of running information including the current floor and destination floor of the car 5 from the control device 7 immediately before the car 5 starts running. Based on the running information, the generation unit 18 generates control information for one run when that run is performed at each of a number of preset rated speeds before that run.

- the generation unit 18 outputs the control information generated for each rated speed to the calculation unit 11.

- the calculation unit 11 estimates the temperature at the temperature estimation point when the car 5 runs at each rated speed based on the control information generated by the generation unit 18 for each rated speed.

- the calculation unit 11 outputs to the control device 7 the fastest rated speed among the multiple rated speeds at which the estimated temperature does not exceed the temperature protection threshold corresponding to the temperature estimation point.

- the control device 7 controls the car 5 to travel from the current floor to the destination floor based on the rated speed input from the calculation unit 11.

- the car 5 travels based on the rated speed selected after comparing the estimated temperatures for multiple rated speeds with the temperature protection threshold. As a result, even if the temperature of the equipment becomes high, the elevator 1 can continue to provide service by reducing the travel speed to a level that does not trigger temperature protection for the equipment that constitutes the elevator 1.

- Embodiment 3 In the third embodiment, differences from the examples disclosed in the first or second embodiment will be described in particular detail. For features not described in the third embodiment, any of the features of the examples disclosed in the first or second embodiment may be adopted.

- FIG. 6 is a configuration diagram of an elevator to which the temperature estimation system according to the third embodiment is applied.

- the temperature estimation system 8 includes a gateway 19 and a data server 20.

- the gateway 19 is a device that can be connected to a public line network such as the Internet or a telephone line network.

- the gateway 19 is provided, for example, in a building to which the elevator 1 is applied.

- the gateway 19 is connected, for example, to the calculation unit 11.

- the data server 20 is a server equipped with a function for accumulating and storing data about the elevator 1.

- the data server 20 is an example of a storage unit.

- the data server 20 may be composed of, for example, one or more server devices.

- the data server 20 may be constructed on a cloud service.

- the data server 20 is provided, for example, outside the building to which the elevator 1 is applied.

- the data server 20 is connected to the gateway 19, for example, via a public line network.

- the calculation unit 11 uploads the estimated temperature for each temperature estimation point to the data server 20 via the gateway 19.

- the data server 20 accumulates and stores the time series history of the estimated temperature for each temperature estimation point uploaded from the calculation unit 11 for long-term storage.

- the temperature estimation does not necessarily have to be performed in real time.

- some or all of the functions of the calculation unit 11 and the memory unit 10 may be mounted on the data server 20.

- the calculation unit 11 obtains information such as control information for the elevator 1 and the measured value of the ambient temperature from the control device 7, for example, via the gateway 19.

- the temperature estimation system disclosed herein can be applied to elevators.

Landscapes

- Engineering & Computer Science (AREA)

- Automation & Control Theory (AREA)

- Elevator Control (AREA)

Abstract

発熱または冷却による熱干渉がある場合においても、より容易に温度推定の精度を高められるエレベーターの温度推定システムを提供する。温度推定システム(8)において、周囲温度センサ(9)は、エレベーター(1)の周囲温度を測定する。演算部(11)は、周囲温度およびエレベーター(1)の制御情報を入力として、温度推定点の温度推定演算を行う。制御情報は、過渡的な発熱または冷却と因果関係があり、エレベーター(1)の制御装置(7)から入力される。温度推定演算において用いられる熱モデルは、RCラダーおよび熱流源を含む熱回路モデルである。熱モデルのパラメータは、エレベーター(1)の運転条件に応じた制御情報および温度推定点の測定温度と周囲温度とに基づいて予め同定される。熱流源は、制御情報に応じて、温度推定点に影響する機器による発熱または冷却の時間的変化を、熱流量の大きさの変化によって表す。

Description

本開示は、エレベーターの温度推定システムに関する。

特許文献1は、エレベーターの制御装置の例を開示する。制御装置は、エレベーターの構成機器の温度状態を予測計算する。制御装置は、予測された温度状態に基づいて、当該構成機器が過負荷とならないようにエレベーターの運行制御を行う。

しかしながら、特許文献1のエレベーターの制御装置は、駆動電流を入力量とした伝達関数モデルを用いて、構成機器としてのインバータの温度状態を推定する。このため、自己発熱の他に周囲からの発熱または冷却による熱干渉がある機器などにおいて、予測精度が低下する可能性がある。一方、予測精度を高めるために有限要素法などの高度なモデルを用いると、必要な計算時間および演算能力が過大になる場合がある。

本開示は、このような課題の解決に係るものである。本開示は、発熱または冷却による熱干渉がある場合においても、より容易に温度推定の精度を高められるエレベーターの温度推定システムを提供する。

本開示に係るエレベーターの温度推定システムは、エレベーターの制御装置と、エレベーターの周囲温度を測定する周囲温度センサと、エレベーターにおいて予め設定された温度推定点の温度推定演算を、予め設定された熱モデルに基づいて行う演算部と、を備え、前記演算部による前記温度推定演算は、前記周囲温度センサから入力される前記周囲温度、前記熱モデルのパラメータ、および過渡的な発熱または冷却と因果関係があり前記制御装置から入力される制御情報を入力とし、前記温度推定点の温度変動の時系列を計算結果として出力する演算であり、前記熱モデルは、RCラダーおよび熱流源を含む熱回路モデルであり、前記熱モデルの前記パラメータは、エレベーターの運転条件に応じた前記制御情報と、予め実施される当該運転条件下の試験において測定される前記温度推定点の温度および前記周囲温度とに基づいて、回帰解析的手法により予め同定され、前記RCラダーは、フォスターネットワークまたはカウアーネットワークにより1次元以上かつ1段以上で接続された熱抵抗および熱容量を含み、前記熱流源は、前記制御情報を引数として、前記温度推定点の温度に影響する機器の発熱状態または冷却状態の時間的変化を、熱流量の大きさの変化によって表現する。

本開示に係るエレベーターの温度推定システムによれば、発熱または冷却による熱干渉がある場合においても、より容易に温度推定の精度を高められるようになる。

本開示の対象を実施するための形態について添付の図面を参照しながら説明する。各図において、同一または相当する部分には同一の符号を付して、重複する説明は適宜に簡略化または省略する。なお、本開示の対象は以下の実施の形態に限定されることなく、本開示の趣旨を逸脱しない範囲において、実施の形態の任意の構成要素の変形、または実施の形態の任意の構成要素の省略が可能である。

実施の形態1.

図1は、実施の形態1に係る温度推定システムが適用されるエレベーターの構成図である。

図1は、実施の形態1に係る温度推定システムが適用されるエレベーターの構成図である。

エレベーター1は、複数の階床を有する建物などに適用される。建物において、エレベーター1の昇降路2が設けられる。昇降路2は、建物の複数の階床にわたる上下方向に長い空間である。エレベーター1は、巻上機3と、主ロープ4と、かご5と、釣合い錘6と、制御装置7と、を備える。

巻上機3は、シーブを有する。巻上機3は、シーブを回転させるトルクを発生させる機能を有する装置である。巻上機3は、例えば、トルクを発生させるモータを含む。

主ロープ4は、巻上機3のシーブに巻き掛けられる。主ロープ4は、昇降路2においてかご5を吊ることで、かご5の荷重を支持する。主ロープ4は、昇降路2において釣合い錘6を吊ることで、釣合い錘6の荷重を支持する。主ロープ4は、例えば、ストランドロープまたはベルトロープなどであってもよい。

かご5および釣合い錘6は、巻上機3のシーブの回転によって主ロープ4が移動することで、昇降路2において互いに反対方向に走行する。かご5は、昇降路2の内部を上下方向に走行することで乗客などを複数の階床の間で輸送する機器である。釣合い錘6は、巻上機3のシーブの両側において主ロープ4に係る荷重の釣合いを、かご5との間でとる機器である。かご5および釣合い錘6は、例えば図示されないガイドレールなどによってガイドされることで、昇降路2の内部を上下方向に走行する。

制御装置7は、エレベーター1の動作を制御する機器である。制御装置7は、例えば、呼びに応じたかご5の走行などの制御を行う。この例において、出発階床を発進してから目的階床に停止するまでのかご5の走行を、かご5の一回の走行とする。また、制御装置7は、例えば、エレベーター1のかご5などに設けられたドアの開閉などの制御を行う。制御装置7は、エレベーター1の制御に関する制御情報を保持する。制御情報は、エレベーター1を構成する各機器の過渡的な発熱または冷却の一方または両方と因果関係のあるパラメータなどを含む。当該パラメータは、連続的なものであってもよいし、離散的なものであってもよいし、複数の選択肢のいずれかを表すものなどであってもよい。制御情報は、例えば、インバータ駆動指令信号、ファン駆動指令信号、ドア開指令信号、およびドア閉指令信号など、エレベーター1の動作モードを表す非連続的な値を含む。制御情報は、例えば、モータ電流指令値、およびかご速度指令値などの連続的な値を含む。インバータは、例えば、巻上機3に駆動電流を出力するものなどである。ファンは、例えば、エレベーター1を構成する空冷の機器などに風を送るものなどである。

エレベーター1において、温度推定システム8が適用される。温度推定システム8は、予め設定された熱モデルに基づいて、エレベーター1において予め設定された温度推定点の温度を推定するシステムである。温度推定点は、エレベーター1を構成する機器に対応する、温度推定の対象となる点である。温度推定点は、例えば制御装置7または巻上機3などの機器に対応する点であってもよいし、他の機器に対応する点であってもよい。温度推定システム8は、複数の温度推定点の温度を推定するシステムであってもよい。このとき、各々の温度推定点について、個別に熱モデルが設定されていてもよい。温度推定点は、エレベーター1を構成する各機器について、複数設定されていてもよい。温度推定点は、例えば、永久磁石モータの磁石温度および巻線温度、軸受温度、パワー半導体のチップ温度およびケース温度、電解コンデンサ温度、またはバッテリー温度などの一部または全部に対して設定されていてもよい。

温度推定システム8は、エレベーター1の制御装置7を含む。温度推定システム8は、周囲温度センサ9と、記憶部10と、演算部11と、を備える。ここで、記憶部10および演算部11の機能の一部または全部は、エレベーター1の外部装置に搭載されていてもよいし、エレベーター1の制御装置7などの機器に搭載されていてもよい。

周囲温度センサ9は、エレベーター1の周囲温度を測定するセンサである。エレベーター1の周囲温度は、エレベーター1を構成する機器が動作する動作環境の温度を表す、当該機器の周囲における温度などである。周囲温度センサ9は、好ましくは、エレベーター1を構成する機器による局所的な発熱の影響が小さい位置に設置される。周囲温度センサ9は、例えば、制御装置7の下部などに設置される。周囲温度センサ9は、設置された位置において周囲温度を測定する。温度推定システム8は、互いに異なる位置に設置される複数の周囲温度センサ9を備えていてもよい。

記憶部10は、情報を記憶する機能を搭載する部分である。記憶部10は、パラメータ記憶領域12と、閾値記憶領域13と、を含む。パラメータ記憶領域12は、熱モデルのパラメータを記憶する記憶領域である。閾値記憶領域13は、エレベーター1の機器の温度保護閾値を記憶する記憶領域である。温度保護閾値は、温度推定点ごとに、当該温度推定点が対応する機器の温度保護を行うために予め設定された温度の閾値である。

演算部11は、温度推定点の温度推定演算を行う機能を搭載する部分である。演算部11は、制御装置7からエレベーター1の制御情報の入力を受ける。演算部11は、周囲温度センサ9から当該周囲温度センサ9が測定する周囲温度の入力を受ける。演算部11は、記憶部10のパラメータ記憶領域12に記憶される熱モデルのパラメータを読み取る。演算部11は、例えば、温度推定演算として、エレベーター1の制御情報、および熱モデルのパラメータを入力とし、温度推定点の温度上昇値を計算する。演算部11は、計算した温度上昇値を周囲温度に加算し、温度推定点の温度変動の時系列を計算結果として出力する。

演算部11は、温度推定演算をリアルタイムに逐次行ってもよいし、エレベーター1の各回の走行ごと、または一定時間が経過するごとなどに断続的に行ってもよい。演算部11による温度推定演算の頻度は、温度推定点が対応する機器の熱時定数などに応じて、温度推定点ごとに設定されてもよい。演算部11の温度推定演算の頻度は、例えば、数秒から数時間ごとに行われる。

演算部11は、温度推定点について計算した推定温度と、当該温度推定点に対応する温度保護閾値とを比較する。温度推定点の推定温度が当該温度推定点に対応する温度保護閾値を超えるときに、演算部11は、当該温度推定点に対応する機器に動作保護を掛けるアラート信号を、制御装置7に出力する。ここで、アラート信号は、当該機器の異常によって引き起こされる事態の大きさに応じて、かご5の走行の緊急停止を指示する信号であってもよいし、かご5の最寄階への停止を指示する信号であってもよいし、単なる警告であってもよい。アラート信号がかご5の走行などに対する指示である場合に、制御装置7は、当該指示に従ってエレベーター1の動作を制御する。

続いて、図2を用いて温度推定システム8の熱モデルの構成を説明する。

図2Aおよび図2Bは、実施の形態1に係る温度推定システムの熱モデルの例を示す図である。

図2Aおよび図2Bは、実施の形態1に係る温度推定システムの熱モデルの例を示す図である。

熱モデルは、RCラダー14および熱流源15を含む熱回路モデルである。図2Aにおいて、1次元3段のフォスターネットワーク接続の熱回路モデルが示される。図2Bにおいて、1次元3段のカウアーネットワーク接続の熱回路モデルが示される。

RCラダー14は、ラダー状に接続された熱抵抗16および熱容量17によって構成される。RCラダー14は、フォスターネットワークまたはカウアーネットワークによって構成される。RCラダー14において、熱抵抗16および熱容量17は、1次元以上かつ1段以上で接続される。熱抵抗16の抵抗値は、例えば、K/Wを単位とする量で表される。熱容量17の容量値は、例えば、Ws/Kを単位とする量で表される。熱流源15の熱流量は、例えば、Wを単位とする量で表される。

この例において、熱回路モデルは、温度推定点ごとに独立に設定される。温度推定点が複数ある場合に、各温度推定点が熱回路モデルを共有する必要はない。温度推定点ごとに熱回路モデルが独立していることにより、個々の熱モデルが簡素になることで計算時間を短縮できる。また、これにより、温度の推定精度も高くなる傾向にある。なお、個々の熱モデルにおいて、多くの場合1次元のRCラダー14によって十分に高い推定精度を得ることができるが、RCラダー14は必要に応じて2次元以上に拡張されてもよい。

この例において、熱流源15は、エレベーター1の制御情報を引数として、各温度推定点に影響する機器の発熱状態または冷却状態の時間的変化を、熱流量の大きさの変化で表現する。熱流源15は、例えば、温度推定点に対応する機器の周囲の機器などの他の機器の発熱状態または冷却状態の時間的変化を、熱流量の大きさの変化で表現する。熱流源15は、例えば、次の式(1)で表されるような任意の関数などによって構成される。

ここで、tnは、時系列のn番目の時点における時刻を表す。P(tn)は、時刻tnにおける熱流源15の熱流量を表す。xi(tn)は、エレベーター1のi番目の制御情報の時刻tnにおける値を表す。Ajは、熱モデルの時刻に依存しない定数パラメータのうちのj番目のパラメータを表す。Tnは、時系列のn番目の時点における温度推定点の温度を表す。関数fkは、熱流源15のモデルを構成する予め設定された関数のうちのk番目の関数である。この例において、熱流源15のモデルは、関数fkの和によって表される。なお、この例において、n、i、j、およびkは、自然数である。熱流源15のモデルは、3つ以下または5つ以上の関数の和であってもよいし、複数の関数の積または合成などによる組み合わせであってもよい。

各々の関数fkは、時間の経過によって誤差が蓄積しない関数であることが好ましい。各々の関数fkは、時間の経過に伴い絶対値が無限大に発散しない関数であることが好ましい。また、各々の関数fkは、例えば式(1)の関数f1などのように、定数パラメータによって定まる関数であってもよい。また、各々の関数fkは、例えば式(1)の関数f2などのように、制御情報x1を引数に含んでもよい。また、各々の関数fkは、例えば式(1)の関数f3などのように、複数の定数パラメータを含んでもよい。また、各々の関数fkは、例えば式(1)の関数f3などのように、一次遅れ要素およびむだ時間要素の一方または両方を含んでもよい。これにより、エレベーター1の状態の変化に対して温度変動が遅れて応答するような場合であっても、熱モデルは、エレベーター1の機器の熱的な挙動をより精度よく表すことができる。また、各々の関数fkは、例えば式(1)の関数f4などのように、過去の時刻の温度を引数としてもよい。これにより、加熱過程と冷却過程とで時定数が異なるような場合であっても、熱モデルは、エレベーター1の機器の熱的な挙動をより精度よく表すことができる。なお、各温度推定点によって熱流源15のモデルを作成するときに必要となるエレベーター1の制御情報は異なるため、温度推定点ごとに熱流源15のモデル式は異なるものとなる。

このように、熱モデルは、RCラダー14の熱抵抗16の抵抗値および熱容量17の容量値と、熱流源15のパラメータAjとを、熱モデルのパラメータとして含む。熱モデルのこれらのパラメータは、予め実施される試験において同定される。試験において、複数の運転条件でエレベーター1の運転が行われる。熱モデルのパラメータは、これらの運転条件に応じた制御情報と、当該運転において測定される温度推定点の温度と、エレベーター1の周囲温度と、に基づいて、回帰解析的手法によって温度推定点ごとに同定される。ここで、モデルのパラメータとしてのRCラダー14の熱抵抗16の抵抗値および熱容量17の容量値は、エレベーター1のいずれかの機器などの物理的な熱抵抗16および熱容量17と直接的に関係している必要はない。また、熱流源15のモデルは、エレベーター1のいずれかの機器などにおける物理的な発熱量などと直接的に関係している必要はない。

1次元フォスターネットワークのRCラダー14を含む熱モデルを用いた演算部11において逐次計算される計算式の例を、次の式(2)から式(4)に示す。

ここで、tnは、時系列のn番目の時点における時刻を表す。P(tn)は、時刻tnにおける熱流源15の熱流量を表す。Rmは、RCラダー14のm段目における熱抵抗16の抵抗値を表す。Cmは、RCラダー14のm段目における熱容量17の容量値を表す。PCm(tn)は、RCラダー14のm段目における熱容量17に、時刻tnにおいて流れる熱流量を表す。T(tn)は、時刻tnにおける、温度推定点の温度上昇値を表す。温度推定点の温度上昇値T(tn)は、RCラダー14の各段における温度差Tm(tn)の全段にわたる総和によって式(4)のように表される。RCラダー14の各段の温度差Tmは、式(2)を用いて計算される。ここで、式(2)の計算において、1つ前の時点tn-1で熱容量17に流れる熱流量PCm(tn-1)が必要となる。この熱流量PCm(tn-1)は、時点tnの計算の前の時点tn-1の計算の際に、式(3)を用いて事前に計算される。

続いて、図3を用いて、温度推定システム8の動作の例を説明する。

図3は、実施の形態1に係る温度推定システムの動作の例を示すフローチャートである。

図3は、実施の形態1に係る温度推定システムの動作の例を示すフローチャートである。

ステップS1において、周囲温度センサ9は、エレベーター1の周囲温度を測定する。その後、温度推定システム8の処理は、ステップS2に進む。

ステップS2において、制御装置7は、エレベーター1の制御情報を演算部11に出力する。その後、温度推定システム8の処理は、ステップS3に進む。

ステップS3において、演算部11は、制御情報に基づいて、温度推定点の温度上昇値を熱モデルを用いて計算する。その後、温度推定システム8の処理は、ステップS4に進む。

ステップS4において、演算部11は、周囲温度に温度上昇値を加算して、温度推定点の温度を推定する。演算部11は、推定した温度を時系列データとして、例えば制御装置7などに出力する。その後、温度推定システム8の処理は、ステップS5に進む。

ステップS5において、演算部11は、温度推定点の推定温度が、当該温度推定点に対応する温度保護閾値を超えるかを判定する。温度保護閾値を超えると判定される場合に、温度推定システム8の処理は、ステップS6に進む。一方、温度保護閾値を超えると判定されない場合に、温度推定システム8の処理は、ステップS1に進む。

ステップS6において、演算部11は、アラート信号を制御装置7に出力する。制御装置7は、アラート信号に基づいてエレベーター1の制御を行う。その後、温度推定システム8の処理は、ステップS1に進む。

以上に説明したように、実施の形態1に係る温度推定システム8は、エレベーター1の制御装置7と、周囲温度センサ9と、演算部11と、を備える。周囲温度センサ9は、エレベーター1の周囲温度を測定する。演算部11は、エレベーター1において予め設定された温度推定点の温度推定演算を、予め設定された熱モデルに基づいて行う。演算部11は、温度推定演算において、周囲温度センサ9から入力される周囲温度、熱モデルのパラメータ、および過渡的な発熱または冷却と因果関係があり制御装置7から入力される制御情報を入力とする。演算部11は、温度推定演算において、温度推定点の温度変動の時系列を計算結果として出力する。熱モデルは、RCラダー14および熱流源15を含む熱回路モデルである。熱モデルのパラメータは、エレベーター1の運転条件に応じた制御情報と、予め実施される当該運転条件下の試験において測定される温度推定点の温度および周囲温度とに基づいて、回帰解析的手法により予め同定される。RCラダー14は、フォスターネットワークまたはカウアーネットワークにより1次元以上かつ1段以上で接続された熱抵抗16および熱容量17を含む。熱流源15は、制御情報を引数として、温度推定点の温度に影響する機器の発熱状態または冷却状態の時間的変化を、熱流量の大きさの変化によって表現する。

このような構成により、温度推定システム8は、RCラダー14および熱流源15を含む熱モデルによって、温度推定点の温度を推定する。周囲の機器の発熱または冷却などの時間的変化は、熱流源15の熱流量の大きさの変化によって表現される。これにより、有限要素法などの高度なモデルを用いることなく、温度推定点における温度推定の精度をより高めることができる。特に、機器の構造関数が時間変化するような場合、例えば温度推定点に対応する機器を冷却する冷却ファンのオン状態およびオフ状態が時間によって切り替えられる場合などにおいても、制御情報を介した熱流量の変化によって、温度推定点の温度推定の精度がより高められるようになる。また、熱モデルはRCラダー14により構成されるため、必要な計算時間および演算能力が過大にならない。このため、温度推定点の温度を簡単な計算によって短時間で推定することができるようになり、低コストでリアルタイムな常時温度推定が可能となる。温度推定の結果は、各機器の使用温度から寿命を推定して保守交換の計画を立てたり、各機器の使用温度から品質管理に利用したりと、エレベーター1の保守管理などにおいて様々な応用に用いることができる。

また、熱モデルは、一次遅れおよびむだ時間の少なくとも一方の要素を熱流源15に含む。

このような構成により、温度推定点に対応する機器について、自己発熱より周辺の機器の発熱または冷却の影響の方が大きく、制御情報の変化に対して温度の変化が遅れるような場合においても、温度推定点の温度推定の予測精度をより高めることができる。

また、熱モデルの熱流源15は、温度推定点の温度を引数とする要素を含む。

このような構成により、加熱過程の時定数と冷却過程の時定数とが異なるような場合においても、温度推定点の温度推定の予測精度をより高めることができる。

また、演算部11は、エレベーター1の機器について予め設定された温度保護閾値を温度推定点の温度の推定値が超えるときに、当該機器の動作保護を掛けるアラート信号を制御装置7に出力する。

このような構成により、温度推定点の温度推定の結果を用いて、当該温度推定点の温度を直接測定するセンサなどを必要とせずに、当該温度推定点に対応する機器についてセンサレスでの高度な温度保護ができるようになる。

続いて、図4を用いて、温度推定システム8のハードウェア構成の例について説明する。

図4は、実施の形態1に係る温度推定システムの主要部のハードウェア構成図である。

図4は、実施の形態1に係る温度推定システムの主要部のハードウェア構成図である。

温度推定システム8の各機能は、処理回路により実現し得る。処理回路は、少なくとも1つのプロセッサ100aと少なくとも1つのメモリ100bとを備える。処理回路は、プロセッサ100aおよびメモリ100bと共に、あるいはそれらの代用として、少なくとも1つの専用ハードウェア200を備えてもよい。

処理回路がプロセッサ100aとメモリ100bとを備える場合、温度推定システム8の各機能は、ソフトウェア、ファームウェア、またはソフトウェアとファームウェアとの組み合わせで実現される。ソフトウェアおよびファームウェアの少なくとも一方は、プログラムとして記述される。そのプログラムはメモリ100bに格納される。プロセッサ100aは、メモリ100bに記憶されたプログラムを読み出して実行することにより、温度推定システム8の各機能を実現する。

プロセッサ100aは、CPU(Central Processing Unit)、処理装置、演算装置、マイクロプロセッサ、マイクロコンピュータ、DSPともいう。メモリ100bは、例えば、RAM、ROM、フラッシュメモリ、EPROM、EEPROMなどの、不揮発性または揮発性の半導体メモリなどにより構成される。

処理回路が専用ハードウェア200を備える場合、処理回路は、例えば、単一回路、複合回路、プログラム化したプロセッサ、並列プログラム化したプロセッサ、ASIC、FPGA、またはこれらの組み合わせで実現される。

温度推定システム8の各機能は、それぞれ処理回路で実現することができる。あるいは、温度推定システム8の各機能は、まとめて処理回路で実現することもできる。温度推定システム8の各機能について、一部を専用ハードウェア200で実現し、他部をソフトウェアまたはファームウェアで実現してもよい。このように、処理回路は、専用ハードウェア200、ソフトウェア、ファームウェア、またはこれらの組み合わせで温度推定システム8の各機能を実現する。

実施の形態2.

実施の形態2において、実施の形態1で開示される例と相違する点について特に詳しく説明する。実施の形態2で説明しない特徴については、実施の形態1で開示される例のいずれの特徴が採用されてもよい。

実施の形態2において、実施の形態1で開示される例と相違する点について特に詳しく説明する。実施の形態2で説明しない特徴については、実施の形態1で開示される例のいずれの特徴が採用されてもよい。

図5は、実施の形態2に係る温度推定システムが適用されるエレベーターの構成図である。

温度推定システム8は、生成部18を備える。ここで、記憶部10、演算部11、および生成部18の機能の一部または全部は、エレベーター1の外部装置に搭載されていてもよいし、エレベーター1の制御装置7などの機器に搭載されていてもよい。

生成部18は、エレベーター1のかご5の各回の走行について、制御情報を当該走行の前に生成する機能を搭載する部分である。生成部18は、かご5の走行開始の直前に、制御装置7からかご5の現在階床および目的階床を含む走行情報の入力を受ける。生成部18は、走行情報に基づいて、予め設定された複数の定格速度で当該走行をそれぞれ実行した場合の走行1回分の制御情報を、当該走行の前に生成する。生成部18は、各々の定格速度について生成した制御情報を、演算部11に出力する。

演算部11は、生成部18が各々の定格速度について生成した制御情報に基づいて、各々の定格速度でかご5が走行した場合の温度推定点の温度を推定する。演算部11は、複数の定格速度のうち、推定温度が当該温度推定点に対応する温度保護閾値を超えない中で最も速い定格速度を制御装置7に出力する。

制御装置7は、演算部11から入力される定格速度に基づいて、かご5の現在階床から目的階床までの走行を実行する。

このような構成により、複数の定格速度についての推定温度を温度保護閾値と比較した上で選定された定格速度に基づいてかご5の走行が行われる。これにより、機器の温度が高温になった場合であっても、エレベーター1を構成する機器の温度保護がかからない範囲で走行速度を落として、エレベーター1はサービスを継続することができるようになる。

実施の形態3.

実施の形態3において、実施の形態1または実施の形態2で開示される例と相違する点について特に詳しく説明する。実施の形態3で説明しない特徴については、実施の形態1または実施の形態2で開示される例のいずれの特徴が採用されてもよい。

実施の形態3において、実施の形態1または実施の形態2で開示される例と相違する点について特に詳しく説明する。実施の形態3で説明しない特徴については、実施の形態1または実施の形態2で開示される例のいずれの特徴が採用されてもよい。

図6は、実施の形態3に係る温度推定システムが適用されるエレベーターの構成図である。

温度推定システム8は、ゲートウェイ19と、データサーバ20と、を備える。

ゲートウェイ19は、例えばインターネットまたは電話回線網などの公衆回線網に接続可能な機器である。ゲートウェイ19は、例えば、エレベーター1が適用される建物に設けられる。ゲートウェイ19は、例えば演算部11に接続される。

データサーバ20は、エレベーター1についてのデータを蓄積して記憶する機能を搭載するサーバである。データサーバ20は、蓄積部の例である。データサーバ20は、例えば、1つまたは複数のサーバ装置によって構成されていてもよい。データサーバ20は、クラウドサービス上に構築されるものであってもよい。データサーバ20は、例えば、エレベーター1が適用される建物の外部に設けられる。データサーバ20は、例えば公衆回線網を通じて、ゲートウェイ19に接続される。

演算部11は、各温度推定点についての推定温度を、ゲートウェイ19を介してデータサーバ20にアップロードする。データサーバ20は、演算部11からアップロードされた各温度推定点についての推定温度の時系列の履歴を、蓄積して長期的に保存する。

このような構成により、データサーバ20に保存された各機器の使用温度から当該機器の寿命を推定することで保守交換の計画を立てたり、各機器の使用温度から当該機器の品質管理を行ったりすることができるようになる。

なお、推定温度が保守交換の計画などの用途に用いられる場合に、温度推定は必ずしもリアルタイムに行われなくてもよい。このとき、演算部11および記憶部10の機能の一部または全部は、データサーバ20に搭載されていてもよい。このとき、演算部11は、エレベーター1の制御情報および周囲温度の測定値などの情報を、例えばゲートウェイ19を介して制御装置7などから取得する。

本開示に係る温度推定システムは、エレベーターに適用できる。

1 エレベーター、 2 昇降路、 3 巻上機、 4 主ロープ、 5 かご、 6 釣合い錘、 7 制御装置、 8 温度推定システム、 9 周囲温度センサ、 10 記憶部、 11 演算部、 12 パラメータ記憶領域、 13 閾値記憶領域、 14 RCラダー、 15 熱流源、 16 熱抵抗、 17 熱容量、 18 生成部、 19 ゲートウェイ、 20 データサーバ、 100a プロセッサ、 100b メモリ、 200 専用ハードウェア

Claims (6)

- エレベーターの制御装置と、

エレベーターの周囲温度を測定する周囲温度センサと、

エレベーターにおいて予め設定された温度推定点の温度推定演算を、予め設定された熱モデルに基づいて行う演算部と、

を備え、

前記演算部による前記温度推定演算は、前記周囲温度センサから入力される前記周囲温度、前記熱モデルのパラメータ、および過渡的な発熱または冷却と因果関係があり前記制御装置から入力される制御情報を入力とし、前記温度推定点の温度変動の時系列を計算結果として出力する演算であり、

前記熱モデルは、RCラダーおよび熱流源を含む熱回路モデルであり、

前記熱モデルの前記パラメータは、エレベーターの運転条件に応じた前記制御情報と、予め実施される当該運転条件下の試験において測定される前記温度推定点の温度および前記周囲温度とに基づいて、回帰解析的手法により予め同定され、

前記RCラダーは、フォスターネットワークまたはカウアーネットワークにより1次元以上かつ1段以上で接続された熱抵抗および熱容量を含み、

前記熱流源は、前記制御情報を引数として、前記温度推定点の温度に影響する機器の発熱状態または冷却状態の時間的変化を、熱流量の大きさの変化によって表現する、

エレベーターの温度推定システム。 - 前記熱モデルは、一次遅れおよびむだ時間の少なくとも一方の要素を前記熱流源に含む、

請求項1に記載のエレベーターの温度推定システム。 - 前記熱モデルの前記熱流源は、温度を引数とする要素を含む、

請求項1または請求項2に記載のエレベーターの温度推定システム。 - 前記演算部は、エレベーターの機器について予め設定された温度保護閾値を前記温度推定点の温度の推定値が超えるときに、当該機器の動作保護を掛けるアラート信号を前記制御装置に出力する、

請求項1から請求項3のいずれか一項に記載のエレベーターの温度推定システム。 - エレベーターの各回の走行について、前記制御装置から入力されるエレベーターのかごの現在階床および目的階床を含む情報に基づいて、予め設定された複数の定格速度で当該走行をそれぞれ実行した場合の前記制御情報を当該走行の前に生成する生成部

を備え、

前記演算部は、前記生成部から入力される前記複数の定格速度で当該走行をそれぞれ実行した場合の前記制御情報に基づいて、前記複数の定格速度で当該走行をそれぞれ実行した場合の前記温度推定点の温度を推定し、前記複数の定格速度のうち推定する温度が前記温度保護閾値を超えない中で最も速い定格速度を前記制御装置に出力し、

前記制御装置は、前記演算部から入力される定格速度に基づいて当該走行を実行する、

請求項4に記載のエレベーターの温度推定システム。 - 前記演算部が推定する前記温度推定点の温度を蓄積して記憶する蓄積部

を備える、請求項1から請求項5のいずれか一項に記載のエレベーターの温度推定システム。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2024576011A JPWO2024166317A1 (ja) | 2023-02-09 | 2023-02-09 | |

| CN202380066352.4A CN120584082A (zh) | 2023-02-09 | 2023-02-09 | 电梯的温度估计系统 |

| PCT/JP2023/004416 WO2024166317A1 (ja) | 2023-02-09 | 2023-02-09 | エレベーターの温度推定システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2023/004416 WO2024166317A1 (ja) | 2023-02-09 | 2023-02-09 | エレベーターの温度推定システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2024166317A1 true WO2024166317A1 (ja) | 2024-08-15 |

Family

ID=92262141

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2023/004416 Ceased WO2024166317A1 (ja) | 2023-02-09 | 2023-02-09 | エレベーターの温度推定システム |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JPWO2024166317A1 (ja) |

| CN (1) | CN120584082A (ja) |

| WO (1) | WO2024166317A1 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005030627A1 (ja) * | 2003-09-29 | 2005-04-07 | Mitsubishi Denki Kabushiki Kaisha | エレベータの制御装置 |

| JP2011063432A (ja) * | 2009-09-18 | 2011-03-31 | Toshiba Elevator Co Ltd | エレベータ制御装置 |

| JP2018511868A (ja) * | 2015-03-09 | 2018-04-26 | アドバンスト・マイクロ・ディバイシズ・インコーポレイテッドAdvanced Micro Devices Incorporated | デバイス状態に基づく電力制限の変更 |

| JP2021196302A (ja) * | 2020-06-17 | 2021-12-27 | 株式会社明電舎 | 推定装置 |

| US20220169479A1 (en) * | 2019-09-11 | 2022-06-02 | Kone Corporation | Method for reducing thermal stress of a power semiconductor switch, an electrical converter unit and an elevator |

-

2023

- 2023-02-09 JP JP2024576011A patent/JPWO2024166317A1/ja active Pending

- 2023-02-09 CN CN202380066352.4A patent/CN120584082A/zh active Pending

- 2023-02-09 WO PCT/JP2023/004416 patent/WO2024166317A1/ja not_active Ceased

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005030627A1 (ja) * | 2003-09-29 | 2005-04-07 | Mitsubishi Denki Kabushiki Kaisha | エレベータの制御装置 |

| JP2011063432A (ja) * | 2009-09-18 | 2011-03-31 | Toshiba Elevator Co Ltd | エレベータ制御装置 |

| JP2018511868A (ja) * | 2015-03-09 | 2018-04-26 | アドバンスト・マイクロ・ディバイシズ・インコーポレイテッドAdvanced Micro Devices Incorporated | デバイス状態に基づく電力制限の変更 |

| US20220169479A1 (en) * | 2019-09-11 | 2022-06-02 | Kone Corporation | Method for reducing thermal stress of a power semiconductor switch, an electrical converter unit and an elevator |

| JP2021196302A (ja) * | 2020-06-17 | 2021-12-27 | 株式会社明電舎 | 推定装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN120584082A (zh) | 2025-09-02 |

| JPWO2024166317A1 (ja) | 2024-08-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101531320B (zh) | 电梯的门控制系统以及控制方法 | |

| KR101880353B1 (ko) | 엘리베이터의 고장 예측 시스템 | |

| ES2394323T3 (es) | Disposición de elevador | |

| US9573789B2 (en) | Elevator load detection system and method | |

| CN101269767B (zh) | 电梯的维护管理系统 | |

| EA009189B1 (ru) | Устройство для контроля двери лифта | |

| US7837012B2 (en) | Control device for elevator | |

| JP6525118B2 (ja) | 警報システム | |

| EP3617117A1 (en) | Model development framework for remote monitoring condition-based maintenance | |

| CN113148807A (zh) | 用于操作电梯的方法 | |

| CN108367885B (zh) | 电梯的控制装置 | |

| CN116348406B (zh) | 电梯的故障诊断装置 | |

| JP5289574B2 (ja) | エレベータ制御装置 | |

| WO2024166317A1 (ja) | エレベーターの温度推定システム | |

| WO2022219820A1 (ja) | エレベーターのモータの異常検出システム | |

| US11853046B2 (en) | Prediction of faulty behaviour of a converter based on temperature estimation with machine learning algorithm | |

| US11740607B2 (en) | Method and system for monitoring condition of electric drives | |

| JP7593865B2 (ja) | 巻上機、巻上機システム、および状態推定装置 | |

| JP4486104B2 (ja) | エレベータの診断運転装置及び診断運転方法 | |

| JP6673737B2 (ja) | システム機器の異常診断装置、エレベーターの異常診断装置及びエレベーターの異常診断方法 | |

| CN113104688A (zh) | 电梯控制装置和电梯控制方法 | |

| CN114901580A (zh) | 电梯的判定装置 | |

| JPH09145109A (ja) | 道路トンネルの換気自動制御装置 | |

| JP2021091516A (ja) | 昇降機の群管理制御装置 | |

| CN119503562A (zh) | 信息系统以及信息取得方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 23921148 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2024576011 Country of ref document: JP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 202380066352.4 Country of ref document: CN |

|

| WWP | Wipo information: published in national office |

Ref document number: 202380066352.4 Country of ref document: CN |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |