WO2022014617A1 - 排気管 - Google Patents

排気管 Download PDFInfo

- Publication number

- WO2022014617A1 WO2022014617A1 PCT/JP2021/026364 JP2021026364W WO2022014617A1 WO 2022014617 A1 WO2022014617 A1 WO 2022014617A1 JP 2021026364 W JP2021026364 W JP 2021026364W WO 2022014617 A1 WO2022014617 A1 WO 2022014617A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- porous layer

- inorganic porous

- mass

- less

- metal

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/01—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics

- C04B35/46—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on oxide ceramics based on titanium oxides or titanates

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/71—Ceramic products containing macroscopic reinforcing agents

- C04B35/78—Ceramic products containing macroscopic reinforcing agents containing non-metallic materials

- C04B35/80—Fibres, filaments, whiskers, platelets, or the like

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B38/00—Porous mortars, concrete, artificial stone or ceramic ware; Preparation thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B41/00—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone

- C04B41/80—After-treatment of mortars, concrete, artificial stone or ceramics; Treatment of natural stone of only ceramics

- C04B41/81—Coating or impregnation

- C04B41/85—Coating or impregnation with inorganic materials

- C04B41/87—Ceramics

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C24/00—Coating starting from inorganic powder

- C23C24/08—Coating starting from inorganic powder by application of heat or pressure and heat

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N13/00—Exhaust or silencing apparatus characterised by constructional features ; Exhaust or silencing apparatus, or parts thereof, having pertinent characteristics not provided for in, or of interest apart from, groups F01N1/00 - F01N5/00, F01N9/00, F01N11/00

- F01N13/14—Exhaust or silencing apparatus characterised by constructional features ; Exhaust or silencing apparatus, or parts thereof, having pertinent characteristics not provided for in, or of interest apart from, groups F01N1/00 - F01N5/00, F01N9/00, F01N11/00 having thermal insulation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N13/00—Exhaust or silencing apparatus characterised by constructional features ; Exhaust or silencing apparatus, or parts thereof, having pertinent characteristics not provided for in, or of interest apart from, groups F01N1/00 - F01N5/00, F01N9/00, F01N11/00

- F01N13/16—Selection of particular materials

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L9/00—Rigid pipes

- F16L9/14—Compound tubes, i.e. made of materials not wholly covered by any one of the preceding groups

Definitions

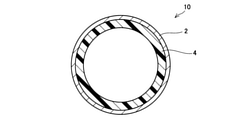

- the perspective view of the exhaust pipe is shown.

- a partially enlarged view of the exhaust pipe is shown.

- the sectional view of the exhaust pipe is shown.

- the results of the experimental example are shown.

- the results of the experimental example are shown.

- the amount of chromium oxide in the inorganic porous material may be 0.2% by mass or more, 0.3% by mass or more, 0.5% by mass or more, and 0.7% by mass or more. There may be.

- the amount of chromium oxide in the inorganic porous material may be 0.8% by mass or less, 0.6% by mass or less, or 0.4% by mass or less.

- the composition and raw material of the inorganic porous layer are adjusted according to the type of the metal tube.

- the exhaust pipe disclosed in the present specification is not particularly limited, but stainless steel such as SUS430, SUS429, and SUS444 or cast iron can be used as the metal pipe.

- the composition and raw material of the inorganic porous layer may be adjusted according to the coefficient of thermal expansion of the metal tube used. Specifically, when the coefficient of thermal expansion of the inorganic porous layer is ⁇ 1 and the coefficient of thermal expansion of the metal tube is ⁇ 2, the following equation 1 may be adjusted to be satisfied.

- the inorganic porous layer may contain flat plate-shaped plate-shaped ceramic particles.

- the plate-shaped ceramic particles may have an aspect ratio of 10 or more and 60 or less when the cross section is observed by SEM.

- the aspect ratio of the cross section of the plate-shaped ceramic particles contained in the inorganic porous layer can be confirmed by observing the cross section of the inorganic porous layer by SEM.

- the plate-shaped ceramic particles appear in a rod shape in the SEM.

- the plate-shaped ceramic particles can suppress a decrease in the strength (mechanical strength) of the inorganic porous layer itself.

- the plate-shaped ceramic particles having a cross-sectional aspect ratio of 10 or more and 60 or less can have an aspect ratio in the manufacturing process of the inorganic porous layer by using, for example, plate-shaped ceramic particles having a cross-sectional aspect ratio of 60 or more and 100 or less as a raw material. Becomes smaller and remains in the inorganic porous as a result.

- the plate-shaped ceramic particles By using the plate-shaped ceramic particles, a part of the ceramic fiber can be replaced with the plate-shaped ceramic particles.

- the length of the plate-like ceramic particles (longitudinal size) is shorter than the length of the ceramic fibers.

- the thickness of the inorganic porous layer may be 1 mm or more, although it depends on the required performance. When the thickness of the inorganic porous layer is 1 mm or more, the heat insulating property can be sufficiently exhibited. In the case of the inorganic porous layer in which the ceramic fiber is not used, it is difficult to maintain the thickness at 1 mm or more because it shrinks in the manufacturing process (for example, the firing step). Since the inorganic porous layer disclosed in the present specification contains ceramic fibers, shrinkage in the manufacturing process is suppressed, and a thickness of 1 mm or more can be maintained.

- the heat path can be divided, and heat transfer to the metal tube can be suitably suppressed.

- the content of the plate-shaped ceramic particles in the raw material may be 5% by mass or more, 10% by mass or more, 20% by mass or more, 30% by mass or more, and 33% by mass. It may be% or more.

- the content of the plate-shaped ceramic particles in the raw material may be 35% by mass or less, 33% by mass or less, 30% by mass or less, or 20% by mass or less. It may be 10% by mass or less.

- the pore-forming material may have various shapes depending on the purpose, and may be, for example, spherical, plate-shaped, fibrous, or the like. By selecting the addition amount, size, shape, etc. of the pore-forming material, the porosity and pore size of the inorganic porous layer can be adjusted.

- the solvent may be any solvent as long as the viscosity of the raw material can be adjusted without affecting other raw materials, and for example, water, ethanol, isopropyl alcohol (IPA) or the like can be used.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Structural Engineering (AREA)

- Combustion & Propulsion (AREA)

- Manufacturing & Machinery (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Inorganic Chemistry (AREA)

- Metallurgy (AREA)

- Porous Artificial Stone Or Porous Ceramic Products (AREA)

Abstract

排気管は、金属管と、金属管の内面の排気ガスが通過する部位に設けられている無機多孔質層を備えている。この排気管では、無機多孔質層は、気孔率が45体積%以上であり、セラミック繊維を含むとともに、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されている。また、無機多孔質層内に、酸化クロムが含まれている。

Description

本出願は、2020年7月13日に出願された日本国特許出願第2020-120265号に基づく優先権を主張する。その出願の全ての内容は、この明細書中に参照により援用されている。本明細書は、排気管に関する技術を開示する。

特開2018-031346号公報(以下、特許文献1と称する)に、金属製の内管と金属製の外管の間に無機多孔質層(断熱材)が配置された内燃機関の排気管が開示されている。特許文献1は、内管と外管の間に無機多孔質層を設けることにより、内管と外管の間を断熱し、排気管の下流に設けられている触媒に流入する排気ガスの温度低下を抑制している。触媒に流入する排気ガスの温度低下を抑制することにより、触媒の暖機が早期に完了する。

特許文献1のように、二重管の間に無機質多孔質層を配置する場合、管体(金属管)と無機質多孔質層の密着性は特に要求されない。しかしながら、金属管と排気ガスが直接接触することを防止して排気ガスの温度低下をさらに抑制するため、二重管の内管の内側、あるいは、単管の内側に無機質多孔質層を設ける場合、金属管と無機質多孔質層の密着性が重要となる。本明細書は、金属管と無機質多孔質層の密着性が改善された排気管を提供することを目的とする。

本明細書で開示する排気管は、金属管と、金属管の内面の排気ガスが通過する部位に設けられている無機多孔質層を備えていてよい。この排気管では、無機多孔質層は、セラミック繊維を含むとともに、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されていてよい。また、無機多孔質層内に、酸化クロムが含まれていてよい。

本明細書で開示する排気管は、金属管と、金属管の内面の排気ガスが通過する部位に設けられている無機多孔質層を備えている。また、無機多孔質層は、セラミック繊維を含んでいてよい。セラミック繊維は、金属管と無機多孔質層の熱膨張率差の影響を吸収することができる。具体的には、無機多孔質層が金属管の変形(熱膨張,熱収縮)に追従して変形することができるので、金属管から無機多孔質層が剥離することを防止することができる。すなわち、金属管と無機多孔質層の密着性が向上する。また、上記排気管は、無機多孔質層によって、排気ガスが金属管に接することを抑制し、金属管が劣化することを抑制することもできる。また、無機多孔質層は、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されているので、無機多孔質層自体の融点が高く、排気ガスの熱によって形状が変化することも抑制できる。

金属管として、SUS430,SUS429,SUS444等のステンレス鋼、あるいは、鋳鉄を用いてよい。これらの金属は、構成元素としてクロムを含んでいる。そのため、金属管の材料として上記金属を用いると、排気管の製造過程(主に焼成工程)において、金属管内のクロムが無機多孔質層内に拡散する。本明細書で開示する排気管は、無機多孔質層内に酸化クロム(Cr2O3)が含まれていてよい。無機多孔質層内に酸化クロムが含まれていると、無機多孔質層を構成する原料同士、無機多孔質層と金属管の結合が強化され、無機多孔質層と金属管の密着性が向上する。なお、無機多孔質層内に含まれるクロム量は、無機多孔質層の焼成温度および焼成時間を変更することにより調整することができる。あるいは、金属管内面の表面粗さを変更し、金属管の表面面積を調整することにより、無機多孔質層内に含まれるクロム量を調整することもできる。また、金属管の組成(クロム含有量)を変更することによっても、無機多孔質層内に含まれるクロム量を調整することができる。

上記したように、無機多孔質層内のクロム(酸化クロム)は、無機多孔質層と金属管の密着性向上に寄与する。無機多孔質層内に有用にクロムを拡散させるため、金属管に含まれるクロム成分(Cr2O3換算)は10質量%以上30質量%以下であってよい。また、無機多孔質内の酸化クロム量は、0.1質量%以上1質量%以下であってよい。無機多孔質内の酸化クロム量が0.1質量%以上であれば、少なくとも無機多孔質層と金属管の界面部分において、無機多孔質層を構成する原料同士、無機多孔質層と金属管の結合を強化することができる。また、無機多孔質内の酸化クロム量が1質量%以下であれば、無機多孔質層のヤング率が高くなりすぎる(靭性が低くなりすぎる)ことが抑制され、熱衝撃による無機多孔質層の破損を抑制することができる。無機多孔質内の酸化クロム量は、0.2質量%以上であってよく、0.3質量%以上であってよく、0.5質量%以上であってよく、0.7質量%以上であってもよい。また、無機多孔質内の酸化クロム量は、0.8質量%以下であってよく、0.6質量%以下であってよく、0.4質量%以下であってもよい。

無機多孔質層内の酸化クロムは、無機多孔質層を構成するセラミック粒子表面を被覆していてよい。また、無機多孔質層の厚み方向において、酸化クロムが、無機多孔質層の全体(金属管との界面から無機多孔質層の表面まで)に含まれていてもよいし、金属管との界面近傍に偏在していてもよい。酸化クロムが金属管との界面近傍に偏在している場合、酸化クロムは、無機多孔質層と金属管との界面から無機多孔質層の厚みの25%の範囲に含まれていてよい。金属管との界面近傍で無機多孔質層の強度を確実に向上させることができ、また、無機多孔質層と金属管との接合強度(密着性)を確実に向上させることができる。

無機多孔質層の組成及び原料は、金属管の種類に応じて調整する。本明細書で開示する排気管では、特に限定されないが、金属管として、SUS430,SUS429,SUS444等のステンレス鋼、あるいは、鋳鉄を用いることができる。無機多孔質層の組成及び原料は、用いる金属管の熱膨張係数に応じて調整してよい。具体的には、無機多孔質層の熱膨張係数をα1とし、金属管の熱膨張係数をα2としたときに、下記式1を満足するように調整してよい。例えば、金属管がSUS430の場合、熱膨張係数α1が6×10-6/K<α1<14×10-6/Kとなるように、より好ましくは、熱膨張係数α1が6×10-6/K<α1<11×10-6/Kとなるように、無機多孔質層の組成及び原料を調整してよい。なお、金属管が銅の場合、熱膨張係数α1が8.5×10-6/K<α1<20×10-6/Kとなるように、より好ましくは、熱膨張係数α1が8.5×10-6/K<α1<18×10-6/Kとなるように、無機多孔質層の組成及び原料を調整してよい。なお、「α1/α2」の値は、0.55以上であってよく、0.6以上であってよく、0.65以上であってよく、0.75以上であってよく、0.8以上であってもよい。また、「α1/α2」の値は、1.15以下であってよく、1.1以下であってよく、1.05以下であってよく1.0以下であってもよい。

式1:0.5<α1/α2<1.2

式1:0.5<α1/α2<1.2

金属管は、単管であってもよいし、多重管(例えば二重管)であってもよい。金属管は、直線状であってもよく、全体(または一部)が曲線状であってもよく、中間部分がテーパー状であってもよく、また、分岐管であってもよい。無機多孔質層は、単管の場合は金属管の内面、多重管の場合は最も内側に配置されている金属管の内面に設けられていてよい。また、無機多孔質層は、金属管内面の全面を被覆していてもよいし、金属管内面の一部を被覆していてもよい。例えば、無機多孔質層は、金属管の端部(一端または両端)を除く部分を被覆していてよい。

無機多孔質層は、扁平板状の板状セラミック粒子を含んでいてよい。板状セラミック粒子は、断面をSEMで観察したときのアスペクト比が10以上60以下であってよい。無機多孔質層に含まれる板状セラミック粒子の断面のアスペクト比は、無機多孔質層の断面をSEM観察することにより確認することができる。板状セラミック粒子は、SEMにおいて棒状に現れる。板状セラミック粒子は、無機多孔質層自体の強度(機械的強度)が低下することを抑制することができる。なお、断面のアスペクト比10以上60以下の板状セラミック粒子は、例えば、原料として断面のアスペクト比が60以上100以下の板状セラミック粒子を用いることにより、無機多孔質層の製造過程においてアスペクト比が小さくなり、結果として無機多孔質内に残存する。板状セラミック粒子を用いることにより、セラミック繊維の一部を板状セラミック粒子に置換することができる。典型的に、板状セラミック粒子の長さ(長手方向サイズ)は、セラミック繊維の長さより短い。そのため、板状セラミック粒子を用いることにより、無機多孔質層内の伝熱経路が分断され、無機多孔質層内の熱伝達が起こりにくくなる。その結果、無機多孔質層の断熱性能がさらに向上する。

無機多孔質層に、0.1μm以上10μm以下の粒状粒子が含まれていてよい。無機多孔質層を成形(焼成)する際、セラミック繊維同士が粒状粒子を介して結合され、高強度の無機多孔質層が得られる。また、無機多孔質層の厚みは、1mm以上であってよい。これにより、排気管の断熱性を十分に発揮することができる。なお、上記排気管は、無機多孔質層がセラミック繊維を含んでいるので、1mm以上の無機多孔質層を実現することができる。すなわち、無機多孔質層を成形する過程(例えば、焼成工程)において収縮が起こり難いセラミック繊維を含むので、無機多孔質層を1mm以上に成形することができる。例えば、無機多孔質層がセラミック繊維を含んでいない場合、成形する過程で無機多孔質層が収縮し、クラック等が発生する、そのため、無機多孔質層がセラミック繊維を含んでいない場合、無機多孔質層を1mm以上という厚膜に形成することが困難である。

上記したように、無機多孔質層は、15質量%以上55質量%以下のアルミナ(Al2O3)成分と、45質量%以上85質量%以下のチタニア(TiO2)成分によって構成されている。なお、無機多孔質層に含まれるアルミナ成分は、25質量%以上であってよく、30質量%以上であってよく、40質量%以上であってもよい。

金属管と無機多孔質層は、熱伝導率の差が大きいことが好ましい。具体的には、金属管の熱伝導率は、無機多孔質層の熱伝導率の100倍以上であってよい。なお、金属管の熱伝導率は、無機多孔質層の熱伝導率の150倍以上であってよく、無機多孔質層の熱伝導率の200倍以上であってよく、無機多孔質層の熱伝導率の250倍以上であってよく、無機多孔質層の熱伝導率の300倍以上であってもよい。

金属管の熱伝導率は、10W/mK以上400W/mK以下であってよい。なお、金属管の熱伝導率は、25W/mK以上であってよく、50W/mK以上であってよく、100W/mK以上であってよく、150W/mK以上であってよく、200W/mK以上であってよく、250W/mK以上であってよく、300W/mK以上であってよく、380W/mK以上であってもよい。また、金属管の熱伝導率は、350W/mK以下であってよく、300W/mK以下であってよく、250W/mK以下であってよく、200W/mK以下であってよく、150W/mK以下であってもよい。

無機多孔質層の熱伝導率は、0.05W/mK以上3W/mK以下であってよい。なお、無機多孔質層の熱伝導率は、0.1W/mK以上であってよく、0.2W/mK以上であってよく、0.3W/mK以上であってよく、0.5W/mK以上であってよく、0.7W/mK以上であってよく、1W/mK以上であってよく、1.5W/mK以上であってよく、2W/mK以上であってもよい。また、無機多孔質層の熱伝導率は、2.5W/mK以下であってよく、2.0W/mK以下であってよく、1.5W/mK以下であってよく、1W/mK以下であってよく、0.5W/mK以下であってよく、0.3W/mK以下であってよく、0.25W/mK以下であってもよい。

また、無機多孔質層は、厚み方向において、均一の材料で構成されていてよい。すなわち、無機多孔質層は単層であってよい。また、無機多孔質層は、厚み方向において、組成の異なる複数の層で構成されていてもよい。すなわち、無機多孔質層は、複数の層が積層した多層構造であってよい。あるいは、無機多孔質層は、厚み方向において、組成が除々に変化する傾斜構造であってもよい。無機多孔質層が単層の場合、排気管の製造(金属管の内面に無機多孔質層を成形する工程)を容易に行うことができる。無機多孔質層が多層又は傾斜構造の場合、厚み方向において、無機多孔質層の特性を変化させることができる。例えば、無機多孔質層と金属層の界面近傍では気孔率を低く(骨格の割合を高く)し、界面以外の部分では気孔率を界面近傍より高く(骨格の割合を低く)してよい。無機多孔質層の骨格部分と金属管の接触面積を高く確保しながら、無機多孔質層全体の気孔率を高く確保することができる。その結果、無機多孔質層と金属管の密着性を向上させながら、無機多孔質層の断熱性を向上させることができる。なお、無機多孔質層の構造(単層、多層、傾斜構造)については、排気管の使用目的に応じて適宜選択することができる。

無機多孔質層の気孔率は、45体積%以上90体積%以下であってよい。気孔率が45体積%以上であれば、断熱性を十分に発揮し得る。また、気孔率が90体積%以下であれば、十分な強度を確保することができる。なお、無機多孔質層の気孔率は、55体積%以上であってよく、60体積%以上であってよく、65体積%以上であってもよい。さらに、無機多孔質層の気孔率は、85体積%以下であってよく、80体積%以下であってよく、70体積%以下であってよく、65体積%以下であってよく、60体積%以下であってもよい。また、無機多孔質層が多層構造又は傾斜構造の場合、無機多孔質層の気孔率は、全体として45体積%以上90体積%以下であればよく、厚み方向で気孔率が異なっていてもよい。この場合、部分的に、気孔率が45体積%未満の部分、あるいは、気孔率が90体積%超の部分が存在していてよい。

無機多孔質層の厚みは、要求性能に依るが、1mm以上であってよい。無機多孔質層の厚みが1mm以上であれば、断熱性を十分に発揮し得る。なお、セラミック繊維が用いられていない無機多孔質層の場合、製造過程(例えば焼成工程)において収縮するため、厚みを1mm以上に維持することが困難である。本明細書で開示する無機多孔質層は、セラミック繊維を含んでいるので、製造過程における収縮が抑制され、1mm以上の厚みを維持することができる。なお、無機多孔質層の厚みが厚すぎると、コスト(製造コスト、材料コスト)に見合う断熱性の向上が得られにくくなる。そのため、特に限定されないが、無機多孔質層の厚みは、30mm以下であってよく、20mm以下であってよく、15mm以下であってよく、10mm以下であってよく、5mm以下であってよい。

無機多孔質層は、セラミック粒子(粒状粒子)、板状セラミック粒子、セラミック繊維のうちの1以上の材料により構成されている。なお、セラミック粒子、板状セラミック粒子及びセラミック繊維は、構成成分として、アルミナ、及び/又は、チタニアを含んでいてよい。換言すると、アルミナ、及び/又は、チタニアによって、セラミック粒子、板状セラミック粒子、セラミック繊維が形成されていてよい。すなわち、無機多孔質層は、構成材料(構成物質)全体で、15質量%以上のアルミナ成分と45質量%以上のチタニア成分を含んでいればよい。但し、無機多孔質層は、構成成分は任意(アルミナ成分、チタニア成分を含んでいてもよいし、含んでいなくてもよい)であるが、少なくともセラミック繊維を含んでいる。

セラミック粒子は、板状セラミック粒子,セラミック繊維等の骨材(補強材)を接合する接合材として用いられてよい。セラミック粒子は、0.1μm以上10μm以下の粒状粒子であってよい。なお、セラミック粒子は、製造過程(例えば焼成工程)において、焼結等により粒径が大きくなってもよい。すなわち、無機多孔質層を製造する原料として、セラミック粒子は、0.1μm以上10μm以下(焼成前の平均粒径)の粒状粒子であってよい。なお、セラミック粒子は、0.5μm以上であってよく、5μm以下であってもよい。セラミック粒子の材料として、例えば金属酸化物を利用してよい。金属酸化物の一例として、アルミナ(Al2O3)、スピネル(MgAl2O4)、チタニア(TiO2)、ジルコニア(ZrO2)、マグネシア(MgO)、ムライト(Al6O13Si2)、コージェライト(MgO・Al2O3・SiO2)、イットリア(Y2O3)、ステアタイト(MgO・SiO2)、フォルステライト(2MgO・SiO2)、ランタンアルミネート(LaAlO3)、ストロンチウムチタネート(SrTiO3)等が挙げられる。これらの金属酸化物は、高い耐蝕性を有し、排気管の保護層として好適に適用することができる。

板状セラミック粒子は、無機多孔質層内において、骨材、補強材として機能し得る。すなわち、板状セラミック粒子は、セラミック繊維と同様に、無機多孔質層の強度を向上させ、さらに、製造工程において無機多孔質層が収縮することを抑制する。なお、板状セラミック粒子を用いることにより、無機多孔質層内の伝熱経路を分断することができる。そのため、骨材としてセラミック繊維のみを用いる形態と比較して、断熱性を向上させることができる。

扁平板状の板状セラミック粒子は、表面形状(厚み方向から観察した形状)は特に限定されず、例えば、矩形等の多角形、略円形、曲線及び/又は直線で囲まれた不定形であってよく、断面を観察したときの長手方向サイズが5μm以上100μm以下であってよい。長手方向サイズが5μm以上であれば、セラミック粒子の過剰な焼結を抑制することができる。長手方向サイズが100μm以下であれば、上述したように無機多孔質層内の伝熱経路を分断する効果が得られ、高温環境で用いる排気管に好適に適用し得る。また、板状セラミック粒子は、アスペクト比が10以上60以下であってよい。アスペクト比が10以上であればセラミック粒子の焼結を良好に抑制することができ、製造後(焼成後)に無機多孔質層が硬くなりすぎる(ヤング率が高くなりすぎる)ことを抑制することができる。その結果、内燃機関の始動直後の熱衝撃によって無機多孔質層が破損することを抑制することができる。また、アスペクト比が100以下であれば板状セラミック粒子自体の強度低下が抑制され、排気管の振動、あるいは、排気ガスのガス流によって無機多孔質層が破損することを抑制することができる。なお、板状セラミック粒子の材料として、上記したセラミック粒子の材料として用いられる金属酸化物に加え、タルク(Mg3Si4O10(OH)2)、マイカ、カオリン等の鉱物・粘土、ガラス等を用いることもできる。

セラミック繊維は、無機多孔質層内において、骨材、補強材として機能し得る。すなわち、セラミック繊維は、無機多孔質層の強度を向上させ、さらに、製造工程において無機多孔質層が収縮することを抑制する。無機多孔質層を形成する際の原料中のセラミック繊維の長さは、50μm以上200μm以下であってよい。また、セラミック繊維の直径(平均径)は、1~20μmであってよい。セラミック繊維も、無機多孔質層の断面をSEM観察することにより確認することができる。セラミック繊維は、SEM画像において略円形である。すなわち、SEM画像には、セラミック繊維の径方向断面が現れる。また、セラミック繊維の材料が無機多孔質層を構成する他の材料と異なる場合、EDS分析を行うことによってセラミック繊維を判別(確認)することもできる。無機多孔質層を形成する際の原料に占めるセラミック繊維の体積率(無機多孔質層を構成する材料に占めるセラミック繊維の体積率)は、無機多孔質層の原料が5体積%以上25体積%以下であってよい。5体積%以上のセラミック繊維を含むことにより、無機多孔質層の製造過程(焼成工程)において無機多孔質層内のセラミック粒子の収縮を十分に抑制することができる。また、原料中のセラミック繊維の体積率を25体積%以下(すなわち、無機多孔質層内のセラミック繊維の体積率が25体積%以下)とすることにより、無機多孔質層内の伝熱経路を分断することができ、金属管への伝熱を好適に抑制し得る。なお、セラミック繊維の材料が無機多孔質層を構成する他の材料と異なる場合、EDS分析の結果を画像処理することにより、無機多孔質層内のセラミック繊維の割合(体積率)を測定することができる。

なお、セラミック繊維の材料として、アルミナ(Al2O3)、スピネル(MgAl2O4)、チタニア(TiO2)、ジルコニア(ZrO2)、マグネシア(MgO)、ムライト(Al6O13Si2)、コージェライト(MgO・Al2O3・SiO2)、イットリア(Y2O3)、ステアタイト(MgO・SiO2)、フォルステライト(2MgO・SiO2)、ランタンアルミネート(LaAlO3)、ストロンチウムチタネート(SrTiO3)等、上記したセラミック粒子と同様の材料を用いることができる。また、無機多孔質層内に、上記材料で形成された一種または複数種のセラミック繊維が含まれていてよい。

また、無機多孔質層を形成する際の原料に占める骨材、補強材(セラミック繊維,板状セラミック粒子等。以下、単に骨材と称する)の含有率は、15質量%以上55質量%以下であってよい。原料中の骨材の含有率が15質量%以上であれば、焼成工程における無機多孔質層の収縮を十分に抑制することができる。また、原料中の骨材の含有率が55質量%以下であれば、セラミック粒子によって骨材同士が良好に接合される。原料中の骨材の含有率は、20質量%以上であってよく、30質量%以上であってよく、50質量%以上であってよく、53質量%以上であってもよい。また、原料中の骨材の含有率は、53質量%以下であってよく、50質量%以下であってよく、30質量%以下であってよく、20質量%以下であってもよい。

上記したように、セラミック繊維及び板状セラミック粒子は、ともに無機多孔質層内において骨材、補強材として機能し得る。しかしながら、排気管の作製後(焼成後)に無機多孔質層が収縮することを確実に抑制するため、骨材としてセラミック繊維と板状セラミック粒子の双方を用いる場合であっても、無機多孔質層を形成する際の原料に占めるセラミック繊維の含有量は、少なくとも5質量%以上であってよい。なお、原料中のセラミック繊維の含有量は、10質量%以上であってよく、20質量%以上であってよく、30質量%以上であってよく、40質量%以上であってよい。また、原料中のセラミック繊維の含有量は、50質量%以下であってよく、40質量%以下であってよく、30質量%以下であってよく、20質量%以下であってよく、10質量%以下であってもよい。

骨材としてセラミック繊維と板状セラミック粒子の双方を用いる場合、骨材全体に占める板状セラミック粒子の割合は、70質量%以下であってよい。すなわち、質量比で、骨材の少なくとも30質量%以上がセラミック繊維であってよい。骨材全体に占める板状セラミック粒子の割合は、67質量%以下であってよく、64質量%以下であってよく、63質量%以下であってよく、60質量%以下であってよく、50質量%以下であってもよい。なお、板状セラミック粒子は必ずしも骨材として必須ではない。また、骨材全体に占める板状セラミック粒子の割合は、40質量%以上であってよく、50質量%以上であってよく、60質量%以上であってよく、62質量%以上であってよく、63質量%以上であってよく、65質量%以上であってもよい。

なお、無機多孔質層を形成する際の原料に占める板状セラミック粒子の含有量は、5質量%以上35質量%以下であってよい。無機多孔質層の原料が5質量%以上の板状セラミック粒子を含むことにより、無機多孔質層の製造過程(焼成工程)において無機多孔質層内のセラミック粒子の収縮を十分に抑制することができる。また、原料中の板状セラミック粒子の含有量を35質量%以下(すなわち、無機多孔質層内の板状セラミック粒子の割合を35質量%以下)とすることにより、無機多孔質層内の伝熱経路を分断することができ、金属管への伝熱を好適に抑制し得る。原料中の板状セラミック粒子の含有量は、5質量%以上であってよく、10質量%以上であってよく、20質量%以上であってよく、30質量%以上であってよく、33質量%以上であってよい。また、原料中の板状セラミック粒子の含有量は、35質量%以下であってよく、33質量%以下であってよく、30質量%以下であってよく、20質量%以下であってよく、10質量%以下であってもよい。

なお、無機多孔質層に含まれるSiO2は、25質量%以下であってよい。無機多孔質層内に非晶質層が形成されることが抑制され、無機多孔質層の耐熱性(耐久性)が向上する。

無機多孔質層を形成する際、セラミック粒子、板状セラミック粒子、セラミック繊維の他に、バインダ、造孔材、溶媒を混合した原料を用いてよい。バインダとして、無機バインダを使用してよい。無機バインダの一例として、アルミナゾル、シリカゾル、チタニアゾル、ジルコニアゾル等が挙げられる。これらの無機バインダは、焼成後の無機多孔質層の強度を向上させることができる。造孔材として、高分子系造孔材、カーボン系粉等を使用してよい。具体的には、アクリル樹脂、メラミン樹脂、ポリエチレン粒子、ポリスチレン粒子、カーボンブラック粉末、黒鉛粉末等が挙げられる。造孔材は、目的に応じて種々の形状であってよく、例えば、球状、板状、繊維状等であってよい。造孔材の添加量、サイズ、形状等を選択することにより、無機多孔質層の気孔率、気孔サイズを調整することができる。溶媒は、他の原料に影響を及ぼすことなく原料の粘度を調整可能なものであればよく、例えば、水、エタノール、イソプロピルアルコール(IPA)等を使用することができる。

なお、上記した無機バインダも無機多孔質層の構成材料である。そのため、無機多孔質層を形成する際にアルミナゾル、チタニアゾル等を用いる場合、無機多孔質層は、無機バインダを含む構成材料全体で、15質量%以上のアルミナ成分と45質量%以上のチタニア成分を含んでいればよい。

本明細書で開示する排気管では、金属管の内面に上記原料を塗布し、乾燥、焼成を経て金属管の内面に無機多孔質層を形成してよい。原料の塗布方法として、ディップコート、スピンコート、エアロゾルデポジション(AD)法、刷毛塗り、コテ塗り、モールドキャスト成形等を用いることができる。なお、目的とする無機多孔質層の厚みが厚い場合、あるいは、無機多孔質層が多層構造の場合、原料の塗布、原料の乾燥を複数回繰り返し、目的とする厚み、あるいは、多層構造に調整してもよい。上記塗布方法は、後述する被覆層を形成する塗布方法として適用することもできる。

また、本明細書で開示する排気管では、無機多孔質層の表面(金属管側とは反対側の面)に、被覆層が設けられていてもよい。すなわち、無機多孔質層が、金属管と被覆層によって挟まれていてよい。なお、被覆層は、無機多孔質層の表面の全面に設けられていてもよいし、無機多孔質層の表面の一部に設けられていてもよい。被覆層を設けることにより、無機多孔質層を保護(補強)することができる。

被覆層の材料は、多孔質または緻密質なセラミックであってよい。被覆層で用いられる多孔質セラミックの一例として、ジルコニア(ZrO2),部分安定化ジルコニア,安定化ジルコニア等が挙げられる。また、イットリア安定化ジルコニア(ZrO2-Y2O3:YSZ)、YSZにGd2O3、Yb2O3、Er2O3等を添加した金属酸化物、ZrO2-HfO2-Y2O3、ZrO2-Y2O3-La2O3、ZrO2-HfO2-Y2O3-La2O3、HfO2-Y2O3、CeO2-Y2O3、Gd2Zr2O7、Sm2Zr2O7、LaMnAl11O19、YTa3O9、Y0.7La0.3Ta3O9、Y1.08Ta2.76Zr0.24O9、Y2Ti2O7、LaTa3O9、Yb2Si2O7、Y2Si2O7、Ti3O5等が挙げられる。被覆層で用いられる緻密質なセラミックの一例として、アルミナ、シリカ、ジルコニアなどが挙げられる。また、上述した無機多孔質層の構成材料からセラミック繊維,板状セラミック粒子を除去することにより、低気孔率(緻密質)となるため、被覆層として用いてもよい。被覆層として多孔質または緻密質セラミックを用いることにより、無機多孔質層が補強され、無機多孔質層が金属管の表面から剥がれることを抑制することができる。なお、被覆層として緻密質なセラミックを用いると、例えば高温ガスが無機多孔質層を透過することを抑制したり、無機多孔質層内で排気ガスが滞留することを抑制することができる。その結果、排気ガスの熱が金属管に伝熱することを抑制する効果が期待できる。

図1から図3を参照し、排気管10について説明する。排気管10は、SUS430製の金属管2の内面に無機多孔質層4を備えている。無機多孔質層4は、金属管2の内面に接合している(図1及び図2を参照)。排気管10は、金属管2の外面をマスキングした状態で、金属管2を原料スラリーに浸漬し、乾燥、焼成を行って製造した。原料スラリーは、アルミナ繊維(平均繊維長140μm)と、板状アルミナ粒子(平均粒子径6μm)と、チタニア粒子(平均粒子径0.25μm)と、アルミナゾル(アルミナ量1.1質量%)と、アクリル樹脂(平均粒子径8μm)と、エタノールを混合し、作成した。なお、原料スラリーは、粘度が2000mPa・sとなるように調整した。

金属管2を上記原料スラリーに浸漬して金属管2の内面に原料を塗布した後、金属管2を乾燥機に投入し、200℃(大気雰囲気)で1時間乾燥させた。これにより、金属管2の内面におよそ300μmの無機多孔質層が形成された。その後、金属管2を上記原料スラリーに浸漬して乾燥する工程を3回繰り返し、金属管2の内面に1.2mmの無機多孔質層を形成した。その後、金属管2を電気炉内に配置し、大気雰囲気で800℃で焼成し、排気管10を作成した。無機多孔質層4は、金属管2の内面全体に形成された(図3を参照)。得られた排気管10は、無機多孔質層4の気孔率が61体積%であり、熱膨張係数が7×10-6K-1であった。なお、図示は省略するが、排気管10では、チタニア粒子が、骨材同士の間に介在し、骨材同士を接合していることが確認された。また、チタニア粒子は、金属管2の内面と骨材(アルミナ繊維及び板状アルミナ粒子)の間に介在し、金属管2の内面と骨材を接合していることも確認された。

(実験例)

上記したように、無機多孔質層は、アルミナ繊維、板状アルミナ粒子、チタニア粒子、アルミナゾル、アクリル樹脂及びエタノールを混合した原料スラリーを作成し、金属(金属板及び金属管)を原料スラリーに浸漬させた後、乾燥及び焼成を行い作成した。本実験例では、アルミナ成分及びチタニア成分の量が無機多孔質層の特性に与える影響を確認するため、アルミナ繊維、板状アルミナ粒子及びチタニア粒子の割合を変化させ、また、アルミナ繊維をムライト繊維に代えるとともに板状アルミナ粒子を板状マイカに代え、焼成後の無機多孔質層の状態を確認した。

上記したように、無機多孔質層は、アルミナ繊維、板状アルミナ粒子、チタニア粒子、アルミナゾル、アクリル樹脂及びエタノールを混合した原料スラリーを作成し、金属(金属板及び金属管)を原料スラリーに浸漬させた後、乾燥及び焼成を行い作成した。本実験例では、アルミナ成分及びチタニア成分の量が無機多孔質層の特性に与える影響を確認するため、アルミナ繊維、板状アルミナ粒子及びチタニア粒子の割合を変化させ、また、アルミナ繊維をムライト繊維に代えるとともに板状アルミナ粒子を板状マイカに代え、焼成後の無機多孔質層の状態を確認した。

具体的には、セラミック繊維(アルミナ繊維,ムライト繊維)、板状セラミック粒子(板状アルミナ粒子,板状マイカ)、チタニア粒子及びジルコニア粒子の配合量を図4及び図5に示すように変化させ、セラミック繊維、板状セラミック粒子、チタニア粒子及びジルコニア粒子の合計が100質量%になるように配合し、さらに、外掛けでアルミナゾル10質量%(アルミナゾルに含まれるアルミナ量1.1質量%)、アクリル樹脂40質量%を加え、エタノールでスラリー粘度を調整して原料スラリーを作成した。なお、試料11は板状セラミック粒子を用いておらず、試料1~13,16,18及び19はジルコニア粒子を用いていない。その後、SUS430板に原料スラリーを塗布し、大気雰囲気200℃で1時間乾燥させた後、図5に示すような焼成温度及び焼成時間で焼成した。なお、金属板上に約1.2mmの無機多孔質層が形成されるように、各試料における原料スラリーの塗布回数(金属板の浸漬回数)を調整した。

なお、本実験例では、アルミナ成分(セラミック繊維、板状セラミック粒子)及びチタニア成分の量が無機多孔質層の外観に及ぼす影響(クラック、剥離等の有無)、および無機多孔質層内の酸化クロム量の相違による無機多孔質層と金属の密着性を評価することを目的とし、無機多孔質層の断熱性の評価は行っていない。

焼成後の試料について、外観の評価を行った。外観評価は、金属板上に無機多孔質層を形成した試料にて行った。外観評価は、目視にて、クラック及び剥離の発生の有無を観察した。図5に、クラック及び剥離等が発生しなかった試料に「〇」を付し、クラックと剥離の一方が発生した試料に「△」を付し、クラックと剥離の両方が発生した試料に「×」を付している。

試料1~19について、無機多孔質層におけるアルミナ成分とチタニア成分の割合(質量%)の測定と、無機多孔質層の気孔率(体積%)の測定を行った。成分割合及び気孔率を測定する試料は、上記した原料スラリーを用いて無機多孔質層のバルク体に成形した後、バルク体を800℃で焼成して作製した。アルミナ及びチタニア成分は、ICP発光分析装置((株)日立ハイテクサイエンス製、PS3520UV-DD)を用いてアルミニウム及びチタン量を測定した。図4及び図5に、アルミニウム及びチタン量の酸化物換算(Al2O3、TiO2)した結果を示す。

気孔率は、水銀ポロシメーターを用いてJIS R1655(ファインセラミックスの水銀圧入法による成形体気孔径分布試験方法)に準拠して測定した全細孔容積(単位:cm3/g)と、ガス置換式密度測定計(マイクロメリティックス社製、アキュピック1330)により測定した見掛け密度(単位:g/cm3)を用いて、下記式(2)より算出した。図4に、気孔率の結果を示す。

式2:気孔率[%]=全細孔容積/{(1/見掛け密度)+全細孔容積} ×100

式2:気孔率[%]=全細孔容積/{(1/見掛け密度)+全細孔容積} ×100

試料1~19について、無機多孔質層におけるクロム分布の確認、クロム量の定量分析を行った。クロム分布の確認及びクロム量の定量分析は、金属板上に無機多孔質層を形成した試料の断面のSEM画像においてEDS分析を行って実施した。図5に、クロム量を酸化物換算(Cr2O3換算)した結果を示す。

試料1~19について、無機多孔質層と金属(金属板)の熱膨張係数を測定した。無機多孔質層の熱膨張係数測定用試料は、上記した原料スラリーを4mm×3mm×20mmのバルク体に成形した後、バルク体を800℃で焼成して作製した。金属の熱膨張係数測定用試料は、4mm×3mm×20mmのものを用いた。測定用試料は、熱膨張計を用いてJIS R1618(ファインセラミックスの熱機械分析による熱膨張の測定方法)に準拠して測定した。図4に、熱膨張係数の結果を示す。

試料1~10,19の無機多孔質層、及び、試料1~19の金属板について、熱伝導率の測定を行った。熱伝導率も、無機多孔質層と金属板を別個のバルク体を用いて測定した。熱伝導率は、熱拡散率、比熱容量及び嵩密度を乗算し、算出した。熱拡散率は、レーザーフラッシュ法熱定数測定装置を用い、比熱容量はDSC(示差走査熱量計)を用いて、JIS R1611(ファインセラミックスのレーザーフラッシュ法による熱拡散率・比熱容量・熱伝導率試験方法)に準拠して室温で測定した。金属板の嵩密度は、φ10mm×厚み1mmのバルク体の重量を測定し、その重量を体積で割った値を嵩密度(単位:g/cm3)とした。また、無機多孔質層の嵩密度(単位:g/cm3)は下記式(3)から算出した。なお、熱拡散率は上記した原料スラリーをφ10mm×厚み1mmのバルク体に成形し、また、比熱容量は上記した原料スラリーをφ5mm×厚み1mmのバルク体に成形した後、それぞれのバルク体を800℃で焼成して熱拡散率および比熱容量測定用試料を作製し、測定した。測定結果を図4に示す。

式3:無機多孔質層の嵩密度=見掛け密度×(1-気孔率[%]/100)

式3:無機多孔質層の嵩密度=見掛け密度×(1-気孔率[%]/100)

試料1~19について、加熱振動試験を行った。加熱振動試験は、金属管の内面に無機多孔質層を形成した試料にて行った。具体的には、内径Φ55mm、外径Φ62mm(厚み3.5mm)、長さ80mmのパイプ(SUS430製、銅製)の外面をマスキングした状態で原料スラリーに浸漬し、無機多孔質層をパイプの内壁に塗布した。その後、200℃で乾燥、800℃で焼成して各試料を作製した。加熱振動試験は、試料を加熱振動試験装置に取り付け、加熱振動試験装置からプロパンの燃焼ガスをパイプ内に5分間流通させた後、常温エアガスを5分間流通させた。燃焼ガスは、パイプの流入側端面におけるガス温度が最大で900℃で、ガス流量が2.0Nm3/分となるように調整した。次に、上記燃焼ガスをパイプ内に連続して供給した状態で、長手方向(長さ方向)の振動をパイプに加えた。振動条件は100Hz、30Gとし、振動を50時間加えた。これらの条件で試験を行い、試験前後の重量変化率、および試験後の無機多孔質層の外観、無機多孔質層の断面の状態を評価した。図5に、無機多孔質層の外観に関し、重量変化率1%以下,外観の変化なし(クラック及び剥離なし)の試料に「◎」、重量変化率1%以下,3cm未満のクラックが3本以下,剥離なしの試料に「〇」、重量変化率1%以下,3cm以上のクラック有り、あるいは、3cm未満のクラック4本以上、剥離なしの試料に「△」、重量変化率1%超、あるいは、クラック及び剥離ありの試料に「×」を付して示す。また、無機多孔質層の断面状態に関し、クラックの発生が確認されなかった試料に「〇」、500μm未満のクラックが2本以下の試料に「△」、500μm以上のクラック有り、あるいは、500μm未満のクラックが3本以上の試料に「×」を付して示す。

試料1~19について、無機多孔質層の密着性試験を行った。密着性試験は、加熱振動試験と同様の試料を作製し、各試料をコンクリートブロックに対して1mの高さから自由落下させ、無機多孔質層の剥離の有無(金属管内面の露出の有無)を確認して評価した。具体的には、密着性試験は、コンクリートブロックに対して金属管の軸方向(長手方向)を平行にした姿勢で1mの高さから自由落下させた後、コンクリートブロックに対して金属管の軸方向を垂直にした姿勢で1mの高さから自由落下させる試験を1セットとし、無機多孔質層が剥離したセット数を測定した。なお、試験は、最大5セット行った。結果を図5に示す。密着性試験の結果、Cr分布範囲が広くなるに従って密着性(密着強度)が高くなることが確認された(試料5~8を参照)。また、Cr量が多くなるに従って密着性(密着強度)が高くなることが確認された(試料4,5及び9を参照)。

図5に示すように、試料1~16,19は、焼成後の無機多孔質層にクラック及び剥離が確認されなかった。一方、試料17は、剥離は確認されなかったもののクラックの発生が確認された。また、試料18は、クラックと剥離の両方が確認された。この結果は、無機多孔質層内のアルミナ成分(アルミナ繊維及び板状アルミナ粒子)が少ない(15質量%未満)、又は、チタニア成分が少ない(45質量%未満)場合、焼成の際に金属-無機多孔質層間に力が作用し、無機多孔質層の特性が低下することを示している。具体的には、試料17は、アルミナ成分の割合が15質量%未満であるため、セラミック(粒子、繊維)間の結合力が低下し、無機多孔質層にクラックが発生したと推察される。また、試料18は、チタニア成分の割合が45質量%未満であるため、セラミック間の結合力が低下し、無機多孔質層にクラックが発生したと推察される。さらに試料18は、熱膨張係数が高いチタニア成分(チタニア粒子)の含有率が低く、金属板に対する熱膨張係数比(α1/α2)が小さいので(0.5未満)、金属板と無機多孔質層間の熱膨張差に基づいて無機多孔質層が金属板から剥離したと推察される。以上より、セラミック繊維の種類(アルミナ繊維,ムライト繊維)及び板状セラミック粒子の種類(板状アルミナ粒子,板状マイカ)に係わらず、15質量%以上のアルミナ成分と45質量%以上のチタニア成分を含む無機多孔質層は、焼成後にクラック及び剥離等の劣化が生じにくくなることが確認された。

図5に示すように、試料1~16,19は、加熱振動試験後も無機多孔質層の表面及び断面に大幅な劣化は確認されなかった(評価「◎」,「〇」,「△」)。一方、試料17及び18は、加熱振動試験後も大幅な劣化が確認された(評価「×」)。この結果は、単に無機多孔質層内にクロム(酸化クロム)が含まれているだけでは無機多孔質層の耐久性は向上せず、無機多孔質層が15質量%以上のアルミナ成分と45質量%以上のチタニア成分を含むことが必要であることを示している。

試料4は、合格レベルであるが、加熱振動試験後に無機多孔質層に劣化がみられた。試料4は、例えば試料5と比較して無機多孔質層内のクロム量が少ない(0.1質量%未満)。そのため、クロムによる無機多孔質層の補強効果が低かったと推察される。

試料8は、合格レベルであるが、加熱振動試験後に無機多孔質層に劣化がみられた。試料8はCr分布範囲が小さく、無機多孔質層の表面側(金属板側と反対側)においてクロムによる無機多孔質層の補強効果が得られなかったと推察される。

試料10は、合格レベルであるが、加熱振動試験後に無機多孔質層に劣化がみられた。試料10は、例えば試料5と比較して無機多孔質層内のクロム量が多い(1質量%超)。試料10は、無機多孔質層のヤング率が高くなり(靭性が低くなり)、熱衝撃によって無機多孔質層が損傷したと推察される。

試料11は、合格レベルであるが、加熱振動試験後に無機多孔質層に劣化がみられた。試料10は、板状アルミナ粒子を含んでいない。そのため、例えば試料5と比較して無機多孔質層の補強効果が十分に得られなかったと推察される。

以上、本発明の実施形態について詳細に説明したが、これらは例示に過ぎず、請求の範囲を限定するものではない。請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。また、本明細書または図面に説明した技術要素は、単独であるいは各種の組合せによって技術的有用性を発揮するものであり、出願時請求項記載の組合せに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

2:金属管

4:無機多孔質層

10:排気管

4:無機多孔質層

10:排気管

Claims (12)

- 金属管と、金属管の内面の排気ガスが通過する部位に設けられている無機多孔質層と、を備えている排気管であって、

無機多孔質層は、

セラミック繊維を含み、

15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されており、

無機多孔質層内に、酸化クロムが含まれている排気管。 - 無機多孔質層の厚み方向において、前記酸化クロムが、無機多孔質層と金属管との界面から少なくとも無機多孔質層の厚みの25%の範囲に含まれている請求項1に記載の排気管。

- 無機多孔質層内の酸化クロム量が0.1質量%以上1質量%以下である請求項1または2に記載の排気管。

- 前記酸化クロムは、無機多孔質層を構成するセラミック粒子表面を被覆している請求項1から3のいずれか一項に記載の排気管。

- 金属管の熱伝導率が、無機多孔質層の熱伝導率の100倍以上である請求項1から4のいずれか一項に記載の複合部材。

- 無機多孔質層の熱伝導率が、0.05W/mK以上3W/mK以下である請求項5に記載の複合部材。

- 金属管の熱伝導率が、10W/mK以上400W/mK以下である請求項5または6に記載の複合部材。

- 無機多孔質層の熱膨張係数をα1とし、金属管の熱膨張係数をα2としたときに、下記式(1)を満足する請求項1から7のいずれか一項に記載の複合部材。

0.5<α1/α2<1.2 (1) - 無機多孔質層に、板状セラミック粒子が含まれている請求項1から8のいずれか一項に記載の複合部材。

- 無機多孔質層に、0.1μm以上10μm以下の粒状粒子が含まれている請求項1から9のいずれか一項に記載の複合部材。

- 無機多孔質層の厚みが1mm以上である請求項1から10のいずれか一項に記載の複合部材。

- 無機多孔質層の表面に、被覆層が設けられている請求項1から11のいずれか一項に記載の排気管。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022536407A JPWO2022014617A1 (ja) | 2020-07-13 | 2021-07-13 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020120265 | 2020-07-13 | ||

| JP2020-120265 | 2020-07-13 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2022014617A1 true WO2022014617A1 (ja) | 2022-01-20 |

Family

ID=79554660

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2021/026364 WO2022014617A1 (ja) | 2020-07-13 | 2021-07-13 | 排気管 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JPWO2022014617A1 (ja) |

| WO (1) | WO2022014617A1 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02225383A (ja) * | 1988-11-21 | 1990-09-07 | Hitachi Metals Ltd | セラミック・鉄製部材接合体及びその製造法 |

| JPH06239656A (ja) * | 1993-02-12 | 1994-08-30 | Ibiden Co Ltd | 触媒用断熱材 |

| KR20100061432A (ko) * | 2010-05-18 | 2010-06-07 | 김창선 | 단열내화 디젤 엔진 및 그것을 이용한 발전기용 고효율 엔진 |

| WO2013081150A1 (ja) * | 2011-12-02 | 2013-06-06 | 日本碍子株式会社 | エンジン燃焼室構造、および流路の内壁構造 |

| WO2020145366A1 (ja) * | 2019-01-10 | 2020-07-16 | 日本碍子株式会社 | 複合部材 |

-

2021

- 2021-07-13 JP JP2022536407A patent/JPWO2022014617A1/ja active Pending

- 2021-07-13 WO PCT/JP2021/026364 patent/WO2022014617A1/ja active Application Filing

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02225383A (ja) * | 1988-11-21 | 1990-09-07 | Hitachi Metals Ltd | セラミック・鉄製部材接合体及びその製造法 |

| JPH06239656A (ja) * | 1993-02-12 | 1994-08-30 | Ibiden Co Ltd | 触媒用断熱材 |

| KR20100061432A (ko) * | 2010-05-18 | 2010-06-07 | 김창선 | 단열내화 디젤 엔진 및 그것을 이용한 발전기용 고효율 엔진 |

| WO2013081150A1 (ja) * | 2011-12-02 | 2013-06-06 | 日本碍子株式会社 | エンジン燃焼室構造、および流路の内壁構造 |

| WO2020145366A1 (ja) * | 2019-01-10 | 2020-07-16 | 日本碍子株式会社 | 複合部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2022014617A1 (ja) | 2022-01-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6813718B2 (ja) | 複合部材 | |

| US9028946B2 (en) | Ceramic honeycomb structure with applied inorganic skin | |

| US7939157B2 (en) | Honeycomb structure and method for manufacturing the same | |

| US20210341413A1 (en) | Gas sensor | |

| WO2022014613A1 (ja) | 排気管 | |

| EP2008987A1 (en) | Honeycomb structure body | |

| RU2754893C2 (ru) | Деталь, содержащая подложку и внешний барьер | |

| US20220252540A1 (en) | Sensor element | |

| WO2022014617A1 (ja) | 排気管 | |

| CA2766653A1 (en) | Process for producing cemented and skinned acicular mullite honeycomb structures | |

| WO2022014614A1 (ja) | 排気管 | |

| WO2022014612A1 (ja) | 排気管 | |

| JP6716296B2 (ja) | 多孔体複合部材 | |

| JP2004075524A (ja) | セラミックハニカム構造体の製造方法、コート材、及びセラミックハニカム構造体 | |

| WO2022014615A1 (ja) | 排気管 | |

| WO2022014616A1 (ja) | 排気管 | |

| WO2022014611A1 (ja) | 複合部材 | |

| JP7178420B2 (ja) | セラミックス構造体およびガスセンサのセンサ素子 | |

| WO2015053242A1 (ja) | ガス流通部材 | |

| JP2022017128A (ja) | 複合部材 | |

| JP2023146509A (ja) | 排気管 | |

| JP6695712B2 (ja) | 繊維強化多孔体 | |

| Fino et al. | T University of Applied Sciences and Arts of Sout... | |

| Fino et al. | Multilayered SiC: Behaviour at High Temperature in Oxidising Environment |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 21841734 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2022536407 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 21841734 Country of ref document: EP Kind code of ref document: A1 |