WO2022014611A1 - 複合部材 - Google Patents

複合部材 Download PDFInfo

- Publication number

- WO2022014611A1 WO2022014611A1 PCT/JP2021/026358 JP2021026358W WO2022014611A1 WO 2022014611 A1 WO2022014611 A1 WO 2022014611A1 JP 2021026358 W JP2021026358 W JP 2021026358W WO 2022014611 A1 WO2022014611 A1 WO 2022014611A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- porous layer

- inorganic porous

- metal

- composite member

- less

- Prior art date

Links

- 239000002131 composite material Substances 0.000 title claims abstract description 122

- 229910052751 metal Inorganic materials 0.000 claims abstract description 182

- 239000002184 metal Substances 0.000 claims abstract description 182

- 239000000919 ceramic Substances 0.000 claims abstract description 134

- 239000000835 fiber Substances 0.000 claims abstract description 71

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims abstract description 58

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims abstract description 46

- 239000011148 porous material Substances 0.000 claims abstract description 26

- 239000010410 layer Substances 0.000 claims description 290

- 239000002245 particle Substances 0.000 claims description 97

- 239000011247 coating layer Substances 0.000 claims description 28

- 239000002994 raw material Substances 0.000 description 54

- 239000000463 material Substances 0.000 description 33

- 238000010304 firing Methods 0.000 description 24

- 239000002002 slurry Substances 0.000 description 20

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 16

- 239000007789 gas Substances 0.000 description 15

- 238000000034 method Methods 0.000 description 14

- 238000004519 manufacturing process Methods 0.000 description 12

- 238000012546 transfer Methods 0.000 description 12

- 238000012360 testing method Methods 0.000 description 11

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 10

- CPLXHLVBOLITMK-UHFFFAOYSA-N Magnesium oxide Chemical compound [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 10

- 238000010438 heat treatment Methods 0.000 description 10

- 230000002093 peripheral effect Effects 0.000 description 9

- 229910004298 SiO 2 Inorganic materials 0.000 description 7

- 239000011230 binding agent Substances 0.000 description 7

- 239000002346 layers by function Substances 0.000 description 7

- 229920000178 Acrylic resin Polymers 0.000 description 6

- 239000004925 Acrylic resin Substances 0.000 description 6

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 6

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- 239000000470 constituent Substances 0.000 description 6

- 229910052802 copper Inorganic materials 0.000 description 6

- 239000010949 copper Substances 0.000 description 6

- 238000001035 drying Methods 0.000 description 6

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 6

- 229910052753 mercury Inorganic materials 0.000 description 6

- 229910044991 metal oxide Inorganic materials 0.000 description 6

- 150000004706 metal oxides Chemical class 0.000 description 6

- 238000000465 moulding Methods 0.000 description 6

- 239000011241 protective layer Substances 0.000 description 6

- 239000012779 reinforcing material Substances 0.000 description 6

- 238000009826 distribution Methods 0.000 description 5

- -1 lanthanum aluminate Chemical class 0.000 description 5

- 238000012986 modification Methods 0.000 description 5

- 230000004048 modification Effects 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 238000002485 combustion reaction Methods 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 239000011521 glass Substances 0.000 description 4

- 239000000395 magnesium oxide Substances 0.000 description 4

- 239000010445 mica Substances 0.000 description 4

- 229910052618 mica group Inorganic materials 0.000 description 4

- 229910052863 mullite Inorganic materials 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 238000005245 sintering Methods 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- 229910010413 TiO 2 Inorganic materials 0.000 description 3

- 230000000274 adsorptive effect Effects 0.000 description 3

- 239000000567 combustion gas Substances 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 229910010272 inorganic material Inorganic materials 0.000 description 3

- 239000011147 inorganic material Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 230000035939 shock Effects 0.000 description 3

- 239000002356 single layer Substances 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000010998 test method Methods 0.000 description 3

- 230000004580 weight loss Effects 0.000 description 3

- 229910001233 yttria-stabilized zirconia Inorganic materials 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229910021193 La 2 O 3 Inorganic materials 0.000 description 2

- 229910020068 MgAl Inorganic materials 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 229910052878 cordierite Inorganic materials 0.000 description 2

- 238000000113 differential scanning calorimetry Methods 0.000 description 2

- JSKIRARMQDRGJZ-UHFFFAOYSA-N dimagnesium dioxido-bis[(1-oxido-3-oxo-2,4,6,8,9-pentaoxa-1,3-disila-5,7-dialuminabicyclo[3.3.1]nonan-7-yl)oxy]silane Chemical compound [Mg++].[Mg++].[O-][Si]([O-])(O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2)O[Al]1O[Al]2O[Si](=O)O[Si]([O-])(O1)O2 JSKIRARMQDRGJZ-UHFFFAOYSA-N 0.000 description 2

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 2

- 229910052839 forsterite Inorganic materials 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052746 lanthanum Inorganic materials 0.000 description 2

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 2

- 230000000873 masking effect Effects 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 238000001878 scanning electron micrograph Methods 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 229910052596 spinel Inorganic materials 0.000 description 2

- 239000011029 spinel Substances 0.000 description 2

- VEALVRVVWBQVSL-UHFFFAOYSA-N strontium titanate Chemical compound [Sr+2].[O-][Ti]([O-])=O VEALVRVVWBQVSL-UHFFFAOYSA-N 0.000 description 2

- 229910052623 talc Inorganic materials 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- RUDFQVOCFDJEEF-UHFFFAOYSA-N yttrium(III) oxide Inorganic materials [O-2].[O-2].[O-2].[Y+3].[Y+3] RUDFQVOCFDJEEF-UHFFFAOYSA-N 0.000 description 2

- 239000005995 Aluminium silicate Substances 0.000 description 1

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- 229910000990 Ni alloy Inorganic materials 0.000 description 1

- 240000007594 Oryza sativa Species 0.000 description 1

- 235000007164 Oryza sativa Nutrition 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 239000000443 aerosol Substances 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000007607 die coating method Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 229910000856 hastalloy Inorganic materials 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 229910001026 inconel Inorganic materials 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 229910052575 non-oxide ceramic Inorganic materials 0.000 description 1

- 239000011225 non-oxide ceramic Substances 0.000 description 1

- 229910002077 partially stabilized zirconia Inorganic materials 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 235000009566 rice Nutrition 0.000 description 1

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000008279 sol Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 229910002076 stabilized zirconia Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- 230000000930 thermomechanical effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/04—Layered products comprising a layer of metal comprising metal as the main or only constituent of a layer, which is next to another layer of the same or of a different material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form

- B32B3/26—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer

- B32B3/266—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by a particular shape of the outline of the cross-section of a continuous layer; characterised by a layer with cavities or internal voids ; characterised by an apertured layer characterised by an apertured layer, the apertures going through the whole thickness of the layer, e.g. expanded metal, perforated layer, slit layer regular cells B32B3/12

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C26/00—Coating not provided for in groups C23C2/00 - C23C24/00

Definitions

- An inorganic protective layer may be provided on the surface of the metal to form a composite member of the metal and the inorganic material.

- Japanese Patent Application Laid-Open No. 2018-33245 (hereinafter referred to as Patent Document 1) covers a metal surface with an inorganic protective layer mainly in order to impart heat resistance to an automobile engine component (metal).

- Patent Document 1 in order to prevent the inorganic protective layer from peeling from the metal due to the difference in the coefficient of thermal expansion between the metal and the inorganic protective layer, an amorphous inorganic material layer (specifically, borosilicate acid) is provided on the metal surface.

- Patent Document 1 a relaxation layer (borosilicate glass) for reducing the difference in thermal expansion coefficient between the metal and the functional layer (silicon carbide) that functions as a protective layer is provided. There is. Patent Document 1 improves the adhesion between the metal and the functional layer by providing an amorphous relaxation layer.

- Patent Document 1 provides an amorphous relaxation layer between the metal and the functional layer. Therefore, when forming the functional layer, it is necessary to form the functional layer at a temperature not exceeding the softening point of the relaxation layer. In other words, the material that can be used as the functional layer is limited to the material that can be formed into a film under the condition that the softening point of the relaxation layer is not exceeded. Therefore, the composite member of Patent Document 1 has a low degree of freedom in the materials (relaxation layer, functional layer) that can be used. Further, since the composite member of Patent Document 1 uses an amorphous relaxation layer, the improvement of heat resistance is limited. Therefore, continuous improvement is needed in the field of composite materials. It is an object of the present specification to provide a novel composite member which has never existed in the past.

- the composite member disclosed in the present specification may be provided with an inorganic porous layer on the surface of the metal.

- the inorganic porous layer contains ceramic fibers and is composed of an alumina component of 15% by mass or more and a titania component of 45% by mass or more, and the pore diameter may be 1 ⁇ m or more and 30 ⁇ m or less.

- An example (perspective view) of the composite member of the first embodiment is shown.

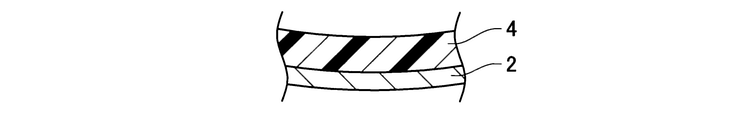

- a partially enlarged view of the composite member of the first embodiment is shown.

- the sectional view of the composite material of 1st Example is shown.

- a modification (cross-sectional view) of the composite material of the first embodiment is shown.

- a modification (cross-sectional view) of the composite material of the first embodiment is shown.

- a modification (cross-sectional view) of the composite material of the first embodiment is shown.

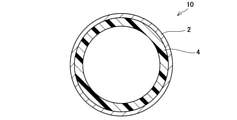

- An example (perspective view) of the composite member of the second embodiment is shown.

- An example (perspective view) of the composite member of the third embodiment is shown.

- An example (perspective view) of the composite member of the fourth embodiment is shown.

- An example (perspective view) of the composite member of the fifth embodiment is shown.

- An example (perspective view) of the composite member of the sixth embodiment is shown.

- An example (perspective view) of the composite member of the seventh embodiment is shown.

- An example (perspective view) of the composite member of the eighth embodiment is shown.

- An example of use (cross-sectional view) of the composite member is shown.

- the results of the experimental example are shown.

- the results of the experimental example are shown.

- the SEM photograph of the inorganic porous layer is shown.

- the composite material disclosed herein has an inorganic porous layer on the surface of the metal.

- the inorganic porous body typically has a high ability to "cut off" the internal and external environment through the inorganic porous body. Therefore, the composite member suppresses the influence of the external environment on the metal, or suppresses the influence of the metal on the external environment, and realizes high heat insulation, high sound insulation (sound absorption), and the like. be able to.

- the composite member can also prevent substances in the external environment (foreign matter, moisture, etc.) from coming into contact with the metal, such as adsorptivity and hygroscopicity, due to the inorganic porous layer.

- a catalyst or the like can be supported on the metal surface by utilizing the inorganic porous layer.

- porous as used herein means that the porosity (porosity) of the inorganic porous layer is 45% by volume or more.

- the composite member disclosed in the present specification can be suitably used, for example, in a high temperature environment.

- the composite member can be suitably used as a member constituting an exhaust system of an automobile such as an exhaust manifold and an exhaust pipe (exhaust pipe).

- the composite member disclosed in the present specification can be suitably used as, for example, a heat conductive member that transfers heat generated by a heat source to a component (for example, a heat sink) existing at a position away from the heat source.

- a composite member may be arranged between a plurality of devices and preferably used as a partition plate for preventing heat generated from one device from being applied to the other device.

- the inorganic porous layer may contain ceramic fibers.

- the ceramic fiber can function as an aggregate or a reinforcing material in the inorganic porous layer. That is, the ceramic fiber improves the strength of the inorganic porous layer and further suppresses the shrinkage of the inorganic porous layer in the manufacturing process.

- the length of the ceramic fiber in the raw material for forming the inorganic porous layer may be 50 ⁇ m or more and 200 ⁇ m or less.

- the diameter (average diameter) of the ceramic fiber may be 1 to 20 ⁇ m.

- the volume fraction of the ceramic fiber in the raw material for forming the inorganic porous layer may be 5% by volume or more and 25% by volume or less.

- the shrinkage of the ceramic particles in the inorganic porous layer can be sufficiently suppressed in the manufacturing process (firing step) of the inorganic porous layer. Further, by setting the volume ratio of the ceramic fiber in the raw material to 25% by volume or less, the heat transfer path in the inorganic porous layer can be divided, and the heat transfer to the metal can be suitably suppressed.

- the ceramic fiber can absorb the influence of the difference in the coefficient of thermal expansion between the metal and the inorganic porous layer.

- the inorganic porous layer can be deformed following the deformation (thermal expansion, thermal contraction) of the metal, it is possible to prevent the inorganic porous layer from peeling from the metal. That is, the adhesion between the metal and the inorganic porous layer is improved.

- the composite material is used as the exhaust pipe of the internal combustion engine, the inorganic porous layer can suppress the exhaust gas from coming into contact with the metal (metal pipe) and suppress the deterioration of the metal pipe.

- the ceramic fiber can function as an aggregate or a reinforcing material in the inorganic porous layer. That is, the ceramic fiber improves the strength of the inorganic porous layer and further suppresses the shrinkage of the inorganic porous layer in the manufacturing process.

- the length of the ceramic fiber may be 50 ⁇ m or more and 200 ⁇ m or less.

- the diameter (average diameter) of the ceramic fiber may be 1 to 20 ⁇ m.

- the ceramic fiber can be confirmed by observing the cross section of the inorganic porous layer by SEM.

- the ceramic fibers are substantially circular in the SEM image. That is, the radial cross section of the ceramic fiber appears in the SEM image.

- the ceramic fiber can be discriminated (confirmed) by performing EDS analysis.

- the volume fraction of the ceramic fiber in the raw material for forming the inside of the inorganic porous layer may be 5% by volume or more and 25% by volume or less.

- the raw material of the inorganic porous layer contains 5% by volume or more of ceramic fibers, the shrinkage of the ceramic particles in the inorganic porous layer can be sufficiently suppressed in the manufacturing process (firing step) of the inorganic porous layer.

- the volume ratio of the ceramic fibers in the raw material is set. It can be divided and heat transfer to the metal can be suitably suppressed.

- the ratio (volume ratio) of the ceramic fiber in the inorganic porous layer should be measured by image processing the result of EDS analysis. Can be done.

- the inorganic porous layer may contain one or more kinds of ceramic fibers formed of the above materials.

- the inorganic porous layer may be composed of 15% by mass or more of an alumina component and 45% by mass or more of a titania component.

- Such an inorganic porous layer has a high melting point of the inorganic porous layer itself, and can maintain its shape even when the external environment of the composite member becomes high temperature.

- the porosity of the inorganic porous layer may be 45% by volume or more and 90% by volume or less.

- the functions of being porous such as heat insulating property, sound insulating property, adsorptive property, and hygroscopic property can be sufficiently exhibited.

- the porosity is 45% by volume or more, the voids in the inorganic porous layer can be utilized to sufficiently support the catalyst.

- the porosity is 90% by volume or less, sufficient strength can be secured.

- the porosity of the inorganic porous layer may be 55% by volume or more, 60% by volume or more, or 65% by volume or more.

- the porosity of the inorganic porous layer may be 85% by volume or less, 80% by volume or less, 70% by volume or less, 65% by volume or less, and 60% by volume. It may be as follows.

- the porosity of the inorganic porous layer may be 45% by volume or more and 90% by volume or less as a whole, and the porosity may differ in the thickness direction. .. In this case, there may be a portion having a porosity of less than 45% by volume or a portion having a porosity of more than 90% by volume.

- the pore diameter of the inorganic porous layer may be 1 ⁇ m or more and 30 ⁇ m or less.

- the skeleton (mesh-like skeleton) of the inorganic porous layer becomes sufficiently thick, and the strength of the inorganic porous layer can be ensured.

- the pore diameter is 30 ⁇ m or less, the structure of the inorganic porous layer (skeleton, the substance that binds the skeleton, etc.) is suppressed from becoming non-uniform, and a local fragile portion is generated in the inorganic porous layer. Can be suppressed.

- the "pore diameter” can be measured using a mercury porosimeter in accordance with JIS R1655 (a molded body pore diameter distribution test method by a mercury injection method for fine ceramics).

- the "pore diameter” as used herein means the median diameter obtained from the pore diameter distribution map obtained by the above measurement.

- the pore diameter may be 2 ⁇ m or more, 5 ⁇ m or more, 10 ⁇ m or more, 15 ⁇ m or more, or 20 ⁇ m or more.

- the pore diameter may be 25 ⁇ m or less, 20 ⁇ m or less, 15 ⁇ m or less, 10 ⁇ m or less, or 5 ⁇ m or less.

- Equation 1 0.5 ⁇ 1 / ⁇ 2 ⁇ 1.2

- the inorganic porous layer may contain flat plate-shaped plate-shaped ceramic particles.

- the plate-shaped ceramic particles may have an aspect ratio of 10 or more and 60 or less when the cross section is observed by SEM.

- the aspect ratio of the cross section of the plate-shaped ceramic particles contained in the inorganic porous layer can be confirmed by observing the cross section of the inorganic porous layer by SEM.

- the plate-shaped ceramic particles appear in a rod shape in the SEM.

- the plate-shaped ceramic particles can suppress a decrease in the strength (mechanical strength) of the inorganic porous layer itself.

- the plate-shaped ceramic particles having a cross-sectional aspect ratio of 10 or more and 60 or less have an aspect ratio in the manufacturing process of the inorganic porous layer by using, for example, plate-shaped ceramic particles having a cross-sectional aspect ratio of 60 or more and 100 or less as a raw material. The ratio becomes smaller and as a result remains in the inorganic porous material.

- the inorganic porous layer is formed by using plate-shaped ceramic particles having an aspect ratio of 60 or more and 100 or less as a raw material, sintering of the ceramic particles can be appropriately suppressed, and the inorganic porous is formed after production (after firing). It is possible to prevent the layer from becoming too hard (the Young's modulus becomes too high).

- the inorganic porous layer when a composite material is used as an exhaust pipe of an internal combustion engine, the inorganic porous layer has appropriate toughness (Young's modulus is not too high), so that thermal shock (inorganic porous in a low temperature state) immediately after the start of the internal combustion engine is performed. It is possible to prevent the inorganic porous layer from being damaged (cracking or the like) due to contact with high-temperature exhaust gas. Further, since the strength of the inorganic porous layer is maintained by the plate-shaped ceramic particles, it is possible to prevent the inorganic porous layer from being damaged by the vibration of the exhaust pipe or the gas flow of the exhaust gas.

- the inorganic porous layer may contain granular particles of 0.1 ⁇ m or more and 10 ⁇ m or less.

- aggregates such as ceramic fibers are bonded to each other via granular particles to obtain a high-strength inorganic porous layer.

- the thickness of the inorganic porous layer may be 1 mm or more.

- the inorganic porous layer can be molded to 1 mm or more by containing a material (plate-shaped ceramic particles, ceramic fiber) that is unlikely to shrink in the molding process (for example, firing step). ..

- a material plate-shaped ceramic particles, ceramic fiber

- the inorganic porous layer shrinks during the molding process and cracks or the like occur. Therefore, when the inorganic porous layer does not contain ceramic fibers or the like. It is difficult to form an inorganic porous layer into a thick film of 1 mm or more.

- the inorganic porous layer is composed of 15% by mass or more of an alumina (Al 2 O 3 ) component and 45% by mass or more of a titania (TIO 2 ) component.

- the alumina component contained in the inorganic porous layer may be 25% by mass or more, 30% by mass or more, or 40% by mass or more.

- the inorganic porous layer may cover the metal surface and protect the metal from the external environment.

- the "external environment” means the space on the opposite side of the metal via the inorganic porous layer. That is, when the composite material is a member constituting the exhaust system of an automobile as described above, the "external environment” corresponds to an internal space such as an exhaust manifold or an exhaust pipe.

- the inorganic porous layer may cover the metal surface and protect (insulate) the parts existing in the external environment of the composite member from the heat of the metal. Further, the inorganic porous layer may cover the surfaces of both of two metals (for example, a metal plate) facing each other at intervals.

- metal plates may be bonded to both sides of one inorganic porous layer. It is possible to prevent heat generated from the first device arranged on the first metal plate side from being applied to the second device arranged on the second metal plate side, and the first metal plate allows the first device. The generated heat can be dissipated.

- the composite member suppresses the influence of heat on each other by the metal and the external environment due to the inorganic porous layer.

- the inorganic porous layer separates the space in which a plurality of devices are arranged, and suppresses the influence of heat on the separated spaces. Therefore, it is preferable that the difference in thermal conductivity between the metal and the inorganic porous layer is large.

- the thermal conductivity of the metal may be 100 times or more the thermal conductivity of the inorganic porous layer.

- the thermal conductivity of the metal may be 150 times or more the thermal conductivity of the inorganic porous layer, 200 times or more the thermal conductivity of the inorganic porous layer, and the thermal conductivity of the inorganic porous layer.

- the rate may be 250 times or more, and may be 300 times or more the thermal conductivity of the inorganic porous layer.

- the thermal conductivity of the metal may be 10 W / mK or more and 400 W / mK or less.

- the thermal conductivity of the metal may be 25 W / mK or more, 50 W / mK or more, 100 W / mK or more, 150 W / mK or more, and 200 W / mK or more. It may be 250 W / mK or more, 300 W / mK or more, or 380 W / mK or more.

- the thermal conductivity of the metal may be 350 W / mK or less, 300 W / mK or less, 250 W / mK or less, 200 W / mK or less, 150 W / mK or less. There may be.

- the thermal conductivity of the inorganic porous layer may be 0.05 W / mK or more and 3 W / mK or less.

- the thermal conductivity of the inorganic porous layer may be 0.1 W / mK or more, 0.2 W / mK or more, 0.3 W / mK or more, and 0.5 W / mK or more. It may be 0.7 W / mK or more, 1 W / mK or more, 1.5 W / mK or more, or 2 W / mK or more.

- the thermal conductivity of the inorganic porous layer may be 2.5 W / mK or less, 2.0 W / mK or less, 1.5 W / mK or less, and 1 W / mK or less. It may be 0.5 W / mK or less, 0.3 W / mK or less, and 0.25 W / mK or less.

- the shape of the metal is not particularly limited, but may be tubular (cylindrical), linear (wire), or plate (sheet).

- the inorganic porous layer may cover the inner peripheral surface and / or the outer peripheral surface of the tubular metal.

- Linear metals are typically solid structures. Therefore, in the case of a linear metal, the inorganic porous layer may cover the outer peripheral surface of the linear metal.

- the inorganic porous layer may cover the entire exposed surface of the plate metal, or may cover the surface (front surface and / or back surface) of the end portion in the thickness direction. However, the surface (side surface) of the end portion in the width direction may be covered, or the surface of the end portion in the length direction may be covered. Further, in the case of a plate metal, the inorganic porous layer covers both the front surface of the first plate metal (first metal plate) and the back surface of the second plate metal (second metal plate). good.

- the metal tube When the metal is tubular, the metal tube may be a single tube or a multiple tube (for example, a double tube).

- the metal tube may be linear, the whole (or a part) may be curved, the intermediate portion may be tapered, or the metal tube may be a branch tube.

- the inorganic porous layer may be provided on the inner surface of the metal tube in the case of a single tube, or on the inner surface of the metal tube arranged on the innermost side in the case of a multiple tube.

- the inorganic porous layer may cover the entire inner surface of the metal tube or a part of the inner surface of the metal tube.

- the inorganic porous layer may cover a portion other than the end portion (one end or both ends) of the metal tube.

- the inorganic porous layer may cover the entire surface of the metal or may cover a part of the metal surface.

- the inorganic porous layer may cover a portion other than the end portion (one end or both ends) of the metal.

- the inorganic porous layer covers the inner peripheral surface and the outer peripheral surface of the tubular metal, the inner peripheral surface is covered with the inorganic porous layer from one end to the other end (that is, the entire surface is covered), and the outer peripheral surface is the end.

- the range covered with the inorganic porous layer may be different between the inner peripheral surface and the outer peripheral surface, such as the portion excluding the portion being covered.

- the inorganic porous layer covers the plate-like metal (for example, the surface of the end portion in the thickness direction: the front and back surfaces)

- the inorganic porous layer is a part of the front and back surfaces (for example, one end or both ends in the longitudinal direction).

- the part other than the part) may be covered.

- the inorganic porous layer may have a different range of coverage on the front and back surfaces, such as covering the entire back surface and covering the front surface, for example, a portion excluding both ends.

- the inorganic porous layer may be made of a uniform material in the thickness direction. That is, the inorganic porous layer may be a single layer. Further, the inorganic porous layer may be composed of a plurality of layers having different compositions in the thickness direction. That is, the inorganic porous layer may have a multi-layer structure in which a plurality of layers are laminated. Alternatively, the inorganic porous layer may have an inclined structure in which the composition gradually changes in the thickness direction. When the inorganic porous layer is a single layer, the composite member can be easily manufactured (the step of forming the inorganic porous layer on the metal surface).

- the inorganic porous layer has a multi-layered or inclined structure

- the characteristics of the inorganic porous layer can be changed in the thickness direction.

- the structure of the inorganic porous layer (single layer, multi-layer, inclined structure) can be appropriately selected as needed.

- the thickness of the inorganic porous layer may be 1 mm or more, although it depends on the purpose of use (required performance).

- the functions of being porous such as heat insulating property, sound insulating property, adsorptive property, and hygroscopic property can be sufficiently exhibited.

- it is difficult to maintain the thickness at 1 mm or more because it shrinks in the manufacturing process (for example, firing step). If it contains ceramic fibers or the like, shrinkage in the manufacturing process is suppressed, and a thickness of 1 mm or more can be maintained.

- the thickness of the inorganic porous layer may be 30 mm or less, 20 mm or less, 15 mm or less, 10 mm or less, and 5 mm or less.

- the inorganic porous layer is composed of one or more materials of ceramic particles (granular particles), plate-shaped ceramic particles, and ceramic fibers.

- the ceramic particles, the plate-shaped ceramic particles, and the ceramic fibers may contain alumina and / or titania as constituent components.

- the ceramic particles, the plate-shaped ceramic particles, and the ceramic fibers may be formed by alumina and / or titania. That is, the inorganic porous layer may contain 15% by mass or more of an alumina component and 45% by mass or more of a titania component in the entire constituent material (constituting substance).

- the inorganic porous layer may or may not contain an alumina component and a titania component as constituent components, but preferably contains at least ceramic fibers.

- the ceramic particles may be used as a bonding material for joining aggregates forming the skeleton of an inorganic porous layer such as plate-shaped ceramic particles and ceramic fibers.

- the ceramic particles may be granular particles of 0.1 ⁇ m or more and 10 ⁇ m or less.

- the ceramic particles may have a larger particle size due to sintering or the like in the manufacturing process (for example, firing process). That is, as a raw material for producing the inorganic porous layer, the ceramic particles may be granular particles having a size of 0.1 ⁇ m or more and 10 ⁇ m or less (average particle size before firing).

- the ceramic particles may be 0.5 ⁇ m or more, and may be 5 ⁇ m or less.

- a metal oxide may be used as the material of the ceramic particles.

- a metal oxide alumina (Al 2 O 3), spinel (MgAl 2 O 4), titania (TiO 2), zirconia (ZrO 2), magnesia (MgO), mullite (Al 6 O 13 Si 2) , cordierite (MgO ⁇ Al 2 O 3 ⁇ SiO 2), yttria (Y 2 O 3), steatite (MgO ⁇ SiO 2), forsterite (2MgO ⁇ SiO 2), lanthanum aluminate (LaAlO 3), strontium titanate (SrTiO 3 ) and the like can be mentioned.

- These metal oxides have high corrosion resistance. Therefore, by using the metal oxide as the material of the ceramic particles, the inorganic porous layer can be suitably applied as a protective layer for, for example, parts (exhaust pipes and the like) of an automobile exhaust system.

- the plate-shaped ceramic can function as an aggregate or a reinforcing material in the inorganic porous layer. That is, the plate-shaped ceramic, like the ceramic fiber, improves the strength of the inorganic porous layer and further suppresses the shrinkage of the inorganic porous layer in the manufacturing process. By using the plate-shaped ceramic particles, the heat transfer path in the inorganic porous layer can be divided. Therefore, when the composite member is used in a high temperature environment (when the inorganic porous layer is used for the purpose of insulating the metal), the heat insulating property can be improved as compared with the form in which only the ceramic fiber is used as the aggregate. ..

- the surface shape (shape observed from the thickness direction) of the flat plate-shaped ceramic particles is not particularly limited, and is, for example, a polygon such as a rectangle, a substantially circular shape, a curved line, and / or an indefinite shape surrounded by a straight line.

- the longitudinal size when observing the cross section may be 5 ⁇ m or more and 100 ⁇ m or less. When the size in the longitudinal direction is 5 ⁇ m or more, excessive sintering of the ceramic particles can be suppressed. When the size in the longitudinal direction is 100 ⁇ m or less, the effect of dividing the heat transfer path in the inorganic porous layer can be obtained as described above, and it can be suitably applied to a composite member used in a high temperature environment.

- the plate-shaped ceramic particles may have an aspect ratio of 10 or more and 60 or less in cross section.

- the aspect ratio of the cross section is 10 or more, the sintering of the ceramic particles can be satisfactorily suppressed, and high resistance to thermal shock can be obtained.

- the aspect ratio of the cross section is 60 or less, the decrease in strength of the plate-shaped ceramic particles themselves is suppressed, and high resistance to mechanical impact (vibration or the like) can be obtained.

- the composite member is an exhaust pipe of an internal combustion engine, it is possible to prevent the inorganic porous layer from being damaged by the vibration of the exhaust pipe or the gas flow of the exhaust gas.

- talc Mg 3 Si 4 O 10 (OH) 2

- minerals such as mica and kaolin, clay, glass and the like. Can also be used.

- the content of aggregates and reinforcing materials (ceramic fibers, plate-shaped ceramic particles, etc., hereinafter simply referred to as aggregates) in the raw materials for forming the inorganic porous layer is 15% by mass or more and 55% by mass or less. May be.

- the content of the aggregate in the raw material of the inorganic porous layer is 15% by mass or more, the shrinkage of the inorganic porous layer in the firing step can be sufficiently suppressed.

- the content of the aggregate in the raw material is 55% by mass or less, the aggregates are satisfactorily bonded to each other by the ceramic particles.

- the content of the aggregate in the raw material may be 20% by mass or more, 30% by mass or more, 50% by mass or more, or 53% by mass or more.

- the content of the aggregate in the raw material may be 53% by mass or less, 50% by mass or less, 30% by mass or less, or 20% by mass or less.

- both the ceramic fiber and the plate-shaped ceramic particle can function as an aggregate and a reinforcing material in the inorganic porous layer.

- the inorganic porous layer is used.

- the content of the ceramic fiber in the raw material when forming the layer may be at least 5% by mass or more.

- the content of the ceramic fiber in the raw material may be 10% by mass or more, 20% by mass or more, 30% by mass or more, or 40% by mass or more.

- the content of the ceramic fiber in the raw material may be 50% by mass or less, 40% by mass or less, 30% by mass or less, 20% by mass or less, and 10% by mass. It may be less than or equal to%.

- the ratio of the plate-shaped ceramic particles to the entire aggregate may be 70% by mass or less. That is, in terms of mass ratio, at least 30% by mass or more of the aggregate may be ceramic fibers.

- the ratio of the plate-shaped ceramic particles to the entire aggregate may be 67% by mass or less, 64% by mass or less, 63% by mass or less, 60% by mass or less, and 50. It may be mass% or less.

- the plate-shaped ceramic particles are not always essential as an aggregate.

- the ratio of the plate-shaped ceramic particles to the entire aggregate may be 40% by mass or more, 50% by mass or more, 60% by mass or more, and 62% by mass or more. , 63% by mass or more, and may be 65% by mass or more.

- the content of the plate-shaped ceramic particles in the raw material for forming the inorganic porous layer may be 5% by mass or more and 35% by mass or less.

- 5% by mass or more of plate-shaped ceramic particles as the raw material of the inorganic porous layer it is possible to sufficiently suppress the shrinkage of the ceramic particles in the inorganic porous layer in the manufacturing process (firing step) of the inorganic porous layer. can.

- the content of the plate-shaped ceramic particles in the raw material to 35% by mass or less (that is, the proportion of the plate-shaped ceramic particles in the inorganic porous layer is 35% by mass or less)

- heat transfer in the inorganic porous layer is performed.

- the path can be disrupted and heat transfer to the metal can be suitably suppressed.

- the content of the plate-shaped ceramic particles in the raw material may be 5% by mass or more, 10% by mass or more, 20% by mass or more, 30% by mass or more, and 33% by mass. It may be% or more.

- the content of the plate-shaped ceramic particles in the raw material may be 35% by mass or less, 33% by mass or less, 30% by mass or less, or 20% by mass or less. It may be 10% by mass or less.

- the SiO 2 contained in the inorganic porous layer may be 25% by mass or less.

- the formation of an amorphous layer in the inorganic porous layer is suppressed, and the heat resistance (durability) of the inorganic porous layer is improved.

- a raw material in which a binder, a pore-forming material, and a solvent are mixed may be used in addition to ceramic particles, plate-shaped ceramic particles, and ceramic fibers.

- a binder an inorganic binder may be used.

- the inorganic binder include alumina sol, silica sol, titania sol, zirconia sol and the like. These inorganic binders can improve the strength of the inorganic porous layer after firing.

- a polymer-based pore-forming material, carbon-based powder, or the like may be used as the pore-forming material.

- the pore-forming material may have various shapes depending on the purpose, and may be, for example, spherical, plate-shaped, fibrous, or the like. By selecting the addition amount, size, shape, etc. of the pore-forming material, the porosity and pore size of the inorganic porous layer can be adjusted.

- the solvent may be any solvent as long as the viscosity of the raw material can be adjusted without affecting other raw materials, and for example, water, ethanol, isopropyl alcohol (IPA) or the like can be used.

- the above-mentioned inorganic binder is also a constituent material of the inorganic porous layer. Therefore, when alumina sol, titania sol, etc. are used to form the inorganic porous layer, the inorganic porous layer contains 15% by mass or more of the alumina component and 45% by mass or more of the titania component in the entire constituent material including the inorganic binder. It may be included.

- the composition and raw material of the inorganic porous layer are adjusted according to the type of metal to be protected.

- the composite member disclosed in the present specification is not particularly limited, and as the metal, stainless steel such as SUS430, SUS424, SUS444, iron, cast iron, copper, Hastelloy, Inconel, Koval, nickel alloy and the like can be used.

- the composition and raw material of the inorganic porous layer may be adjusted according to the coefficient of thermal expansion of the metal used. Specifically, when the coefficient of thermal expansion of the inorganic porous layer is ⁇ 1 and the coefficient of thermal expansion of the metal is ⁇ 2, the following equation 1 may be adjusted to be satisfied.

- thermal expansion coefficient [alpha] 1 is 6 ⁇ 10 -6 / K ⁇ 1 ⁇ 14 ⁇ 10 -6 / K, and more preferably, the thermal expansion coefficient [alpha] 1 is 6 ⁇ 10 -6 /

- the composition and raw materials of the inorganic porous layer may be adjusted so that K ⁇ 1 ⁇ 11 ⁇ 10 -6 / K.

- the coefficient of thermal expansion ⁇ 1 is 8.5 ⁇ 10-6 / K ⁇ 1 ⁇ 20 ⁇ 10-6 / K, and more preferably, the coefficient of thermal expansion ⁇ 1 is 8.5 ⁇ .

- composition and raw materials of the inorganic porous layer may be adjusted so that 10-6 / K ⁇ 1 ⁇ 18 ⁇ 10-6 / K.

- the value of " ⁇ 1 / ⁇ 2" may be 0.55 or more, 0.6 or more, 0.65 or more, 0.75 or more, and 0.8. It may be the above. Further, the value of " ⁇ 1 / ⁇ 2" may be 1.15 or less, 1.1 or less, 1.05 or less, or 1.0 or less. Equation 1: 0.5 ⁇ 1 / ⁇ 2 ⁇ 1.2

- the above raw material may be applied to a metal surface (in the case of a tubular metal, in a tube), dried and fired to form an inorganic porous layer on the metal surface.

- a method for applying the raw material dip coating, spin coating, spray coating, slit die coating, thermal spraying, aerosol deposition (AD) method, printing, brush coating, iron coating, mold casting and the like can be used. If the target inorganic porous layer is thick, or if the inorganic porous layer has a multi-layer structure, the application of the raw material and the drying of the raw material are repeated multiple times to adjust the thickness to the target or the multi-layer structure. You may.

- the above coating method can also be applied as a coating method for forming a coating layer, which will be described later.

- the coating layer may be provided on the surface of the inorganic porous layer opposite to the surface on which the metal is provided. That is, the inorganic porous layer may be sandwiched between the metal and the coating layer.

- the coating layer may be provided on the entire surface of the surface of the inorganic porous layer (the surface opposite to the surface on which the metal is provided), or may be provided on a part of the surface of the inorganic porous layer. You may. By providing the coating layer, the inorganic porous layer can be protected (reinforced).

- the material of the coating layer may be a porous or dense ceramic.

- the porous ceramic used in the coating layer include zirconia (ZrO 2 ), partially stabilized zirconia, stabilized zirconia and the like.

- yttria-stabilized zirconia ZrO 2- Y 2 O 3 : YSZ

- a metal oxide obtained by adding Gd 2 O 3 , Yb 2 O 3 , Er 2 O 3, etc.

- the dense ceramic used in the coating layer examples include alumina, silica, zirconia and the like. Further, by removing the ceramic fibers and the plate-shaped ceramic particles from the constituent materials of the above-mentioned inorganic porous layer, the porosity is low (dense), so that it may be used as a coating layer.

- a porous or dense ceramic as the coating layer, the inorganic porous layer can be reinforced and the inorganic porous layer can be prevented from peeling off from the surface of the metal.

- a dense ceramic is used as the coating layer, for example, it is possible to suppress the permeation of the high temperature gas through the inorganic porous layer and the retention of the high temperature gas in the inorganic porous layer.

- the effect of electrically insulating the metal from the external environment is improved.

- the composite member is used as an exhaust pipe, for example, it is possible to suppress the permeation of the exhaust gas through the inorganic porous layer, or to prevent the exhaust gas from staying in the inorganic porous layer. As a result, the effect of suppressing the heat transfer of the exhaust gas to the metal can be expected.

- the material of the coating layer may be porous or dense glass.

- the inorganic porous layer can be reinforced and the inorganic porous layer can be prevented from peeling off from the surface of the metal.

- the material of the coating layer may be a metal (a component separate from the metal protected by the inorganic porous layer).

- the composite member 10 will be described with reference to FIGS. 1 to 3.

- the composite member 10 is provided with an inorganic porous layer 4 on the inner surface of a tubular metal (metal tube) 2 made of SUS430.

- the inorganic porous layer 4 is bonded to the inner surface of the metal 2 (see FIGS. 1 and 2).

- the composite member 10 was manufactured by immersing the metal 2 in a raw material slurry, drying and firing the metal 2 with the outer surface of the metal 2 masked.

- the raw material slurry includes alumina fibers (average fiber length 140 ⁇ m), plate-shaped alumina particles (average particle diameter 6 ⁇ m), titania particles (average particle diameter 0.25 ⁇ m), and alumina sol (alumina amount 1.1% by mass). It was prepared by mixing acrylic resin and ethanol. The raw material slurry was adjusted so that the viscosity was 2000 mPa ⁇ s.

- the metal 2 was immersed in the raw material slurry and the raw material was applied to the inner surface of the metal 2, the metal 2 was put into a dryer and dried at 200 ° C. (atmosphere) for 1 hour. As a result, an inorganic porous layer of about 300 ⁇ m was formed on the inner surface of the metal 2. Then, the step of immersing the metal 2 in the raw material slurry and drying it was repeated three times to form a 1.2 mm inorganic porous layer on the inner surface of the metal 2. Then, the metal 2 was placed in an electric furnace and fired at 800 ° C. (atmosphere) for 3 hours to prepare a composite member 10. The inorganic porous layer 4 was formed on the entire inner surface of the metal 2 (see FIG. 3).

- the porosity of the inorganic porous layer 4 was 61% by volume, and the coefficient of thermal expansion was 7 ⁇ 10 -6 K- 1 .

- titania particles are interposed between the surface (inner surface) of the metal 2 and the aggregate (alumina fibers and plate-like alumina particles) to form the inner surface of the metal 2 and the aggregate. It was confirmed that they were joined.

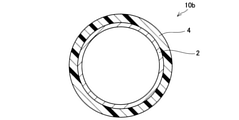

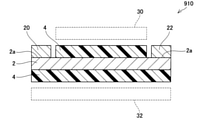

- FIGS. 4 to 6 show a portion of the composite member 10 corresponding to FIG. 3 (cross-sectional view).

- the inorganic porous layer 4 is joined to the inner surface and the outer surface of the metal 2.

- the composite member 10a was manufactured through substantially the same steps as the composite member 10 without masking the metal 2.

- the inorganic porous layer 4 was formed on the entire inner and outer surfaces of the metal 2.

- the inorganic porous layer 4 is joined to the outer surface of the metal 2.

- the composite member 10b was manufactured through substantially the same steps as the composite member 10 with the inner surface of the metal 2 masked.

- the inorganic porous layer 4 was formed on the entire outer surface of the metal 2.

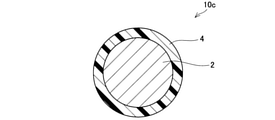

- the metal 2 is linear (line-shaped) and no hole is formed in the center (see FIGS. 1 to 5 for comparison). That is, in the composite member 10c, the metal 2 is solid.

- the inorganic porous layer 4 is joined to the outer surface of the metal 2.

- the composite member 10c was manufactured through substantially the same steps as the composite member 10 without masking the metal 2.

- the inorganic porous layer 4 was formed on the entire inner and outer surfaces of the metal 2.

- the composite members 210 to 810 are different from the composite members 10 (and 10a to 10c) in the shape of the metal, the formation position or range of the inorganic porous layer, and the presence or absence of the coating layer.

- the composite members 210 to 810 were adjusted according to the purpose of the position to be masked, the conditions for forming the inorganic porous layer, the firing conditions after forming the inorganic porous layer, and the like, but substantially the same as the composite member 10. Manufactured through the same process. In the following description, the description of the features common to the composite member 10 (and 10a to 10c) may be omitted.

- the inorganic porous layer 4 is bonded to the surface of the flat metal 2 (one surface of the end faces in the thickness direction).

- the inorganic porous layer 4 is bonded to both surfaces of the flat metal 2 (both surfaces of the end faces in the thickness direction).

- the composite members 210 and 310 can be suitably used as a material for the heat conductive member described later.

- metal plates (first metal plate 2X, second metal plate 2Y) are joined to both sides (front and back surfaces) of the inorganic porous layer 4.

- one inorganic porous layer 4 is connected to two metal plates (first metal plate 2X, second metal plate 2Y) facing each other at intervals.

- the composite member 410 can be suitably used as a partition plate arranged between two devices.

- the first metal plate 2X and the second metal plate 2Y can dissipate heat generated from each device.

- the heat of one device (for example, the device arranged on the first metal plate 2X side) is applied to the other device (device arranged on the second metal plate 2Y side). Can be suppressed.

- the composite member 510 (fifth embodiment) shown in FIG. 10 is a modified example of the composite member 10c (see FIG. 6).

- end portions (both ends) 2a of the linear metal 2 in the longitudinal direction are exposed. That is, in the composite member 510, the inorganic porous layer 4 is bonded to the intermediate portion excluding the end portion 2a of the metal 2.

- the composite member 510 can be suitably used as a heat conductive member that transfers the heat of one end 2a to the other end 2a. Further, since the composite member 510 is provided with the inorganic porous layer 4 in the intermediate portion, it is possible to suppress heat from being applied to the parts existing around the intermediate portion.

- the characteristics of the composite member 510 an inorganic porous layer is bonded to an intermediate portion excluding the longitudinal end portion of the metal) can also be applied to the composite members 10, 10a and 10b.

- the composite member 610 (sixth embodiment) shown in FIG. 11 is a modified example of the composite member 310 (see FIG. 8).

- the inorganic porous layer 4 is joined to the entire surface of one surface (back surface) of the flat plate-shaped metal 2, and the end portions (both ends) of the metal 2 in the longitudinal direction on the other surface (front surface). ) It is joined to the intermediate part except 2a.

- the composite member 610 can be suitably used as a heat conductive member that transfers the heat of one end 2a to the other end 2a.

- the inorganic porous layer 4 may be joined to an intermediate portion of both sides of the metal 2 except for the end portion 2a of the metal 2. Further, the characteristics of the composite member 610 (an inorganic porous layer is bonded to an intermediate portion excluding the longitudinal end portion of the metal) can also be applied to the composite member 210.

- the composite member 710 (7th embodiment) shown in FIG. 12 is a modified example of the composite member 210 (see FIG. 7).

- the coating layer 6 is provided on the surface of the inorganic porous layer 4 (the surface opposite to the surface on which the metal 2 is provided).

- the coating layer 6 was formed by forming the inorganic porous layer 4 on the surface of the metal 2, then applying a raw material slurry to the surface of the inorganic porous layer 4 using a spray, drying and firing.

- the raw material slurry used for forming the coating layer 6 was plate-shaped alumina particles (average particle diameter 6 ⁇ m), titania particles (average particle diameter 0.25 ⁇ m), and alumina sol (alumina amount 1.1% by mass).

- the raw material slurry used for molding the coating layer 6 is obtained by removing the alumina fibers from the raw material slurry used for forming the inorganic porous layer 4. Since the coating layer 6 has a denser structure than the inorganic porous layer 4, it functions as a reinforcing material for the inorganic porous layer 4.

- the material of the coating layer 6 can be appropriately changed to, for example, the above-mentioned material depending on the purpose.

- the composite member 810 (8th embodiment) shown in FIG. 13 is a modified example of the composite member 710 (see FIG. 12).

- the coating layer 6 is intermittently (partially) provided on the surface of the inorganic porous layer 4 in the longitudinal direction of the composite member 810.

- the coating layer 6 is separated from the inorganic porous layer 4 by intermittently providing the coating layer 6 on the surface of the inorganic porous layer 4.

- the characteristics of the composite members 710 and 810 (the coating layer is provided on the surface of the inorganic porous layer) can also be applied to the composite members 10, 10a to 10c, 210, 310, 510 and 610.

- heat conduction member An example of using the above-mentioned composite member (heat conductive member 910) will be described with reference to FIG. Although the heat conductive member 910 uses the composite member 610 (see FIG. 11), other composite members described above may be used instead of the composite member 610.

- the inorganic porous layer 4 is bonded to the entire back surface of the metal 2 and to an intermediate portion of the surface of the metal 2 (a portion excluding the end portion 2a in the longitudinal direction). That is, on the surface of the metal 2, the inorganic porous layer 4 is not bonded to the end portion 2.

- a heat generating portion 20 and a heat radiating portion 22 are joined to the end portion 2a.

- the heat received by the heat generating unit 20 moves through the metal 2 and is dissipated by the heat radiating unit 22 (heat sink). Since the inorganic porous layer 4 is bonded to the front surface (intermediate portion) and the back surface of the heat conductive member 910, heat dissipation from the metal 2 is suppressed between the heat generating portion 20 and the heat radiating portion 22. Therefore, it is possible to suppress heat from being applied to the equipment provided in the space 30 near the front surface of the heat conductive member 910 and the space 32 near the back surface of the heat conductive member 910.

- the blending amounts of ceramic fibers (alumina fibers,glasse fibers), plate-shaped ceramic particles (plate-shaped alumina particles, plate-shaped mica), titania particles and zirconia particles, and the size of the acrylic resin are shown in FIGS. 15 and 16.

- the ceramic fibers, plate-shaped ceramic particles, titania particles, and zirconia particles were blended so as to have a total of 100% by mass, and further, 10% by mass of alumina sol (amount of alumina contained in the alumina sol) was added. 1% by mass) and 40% by mass of acrylic resin were added, and the slurry viscosity was adjusted with ethanol to prepare a raw material slurry.

- sample 9 does not use plate-shaped ceramic particles, and samples 1 to 11, 14, 16 and 17 do not use zirconia particles.

- the raw material slurry is applied to SUS430 (SUS plate, SUS tube), and for samples 13 and 14, the raw material slurry is applied to copper (copper plate, copper tube), and the atmosphere atmosphere 200. After drying at ° C. for 1 hour, it was calcined at an air atmosphere of 800 ° C. for 3 hours. The number of times the raw material slurry was applied (the number of times the metal plate and the metal tube were immersed) in each sample was adjusted so that an inorganic porous layer of about 1.2 mm was formed on the metal surface (inner surface in the case of a metal tube).

- the amount of alumina component (ceramic fiber, plate-shaped ceramic particles) and titania component the effect of pore diameter on the appearance of the inorganic porous layer after firing (presence or absence of cracks, peeling, etc.), and resistance.

- the heat insulating property of the inorganic porous layer has not been evaluated for the purpose of confirming the heating vibration property.

- the appearance of the sample after firing was evaluated.

- the appearance was evaluated with a sample in which an inorganic porous layer was formed on a metal plate.

- the presence or absence of cracks and peeling was visually observed.

- FIG. 15 “ ⁇ ” is attached to the sample in which crack and peeling did not occur, “ ⁇ ” is attached to the sample in which one of crack and peeling occurred, and “ ⁇ ” was attached to the sample in which both crack and peeling occurred.

- "X" is attached.

- Porosity was measured for Samples 1 to 17.

- the porosity was measured by preparing a bulk body of the inorganic porous layer without forming the inorganic porous layer on the metal plate.

- the porosity is the total pore volume (unit: cm 3 / g) measured in accordance with JIS R1655 (a molded body pore size distribution test method by the mercury intrusion method of fine ceramics) using a mercury porosity, and a gas substitution formula. It was calculated from the following formula (2) using the apparent density (unit: g / cm 3 ) measured by a density measuring meter (Accupic 1330 manufactured by Micromeritix).

- the pore diameters of samples 1 to 17 were measured.

- the pore diameter is measured using a mercury porosimeter in accordance with JIS R1655 (a molded body pore diameter distribution test method by the mercury intrusion method of fine ceramics), and the median diameter is calculated from the obtained pore diameter distribution map. rice field.

- FIG. 15 shows the measured pore diameter (median diameter).

- FIG. 17 shows an SEM photograph of sample 6. As shown in FIG. 17, it was confirmed that the sample 6 had pores of about 10 ⁇ m in the inorganic porous layer.

- a heating vibration test was performed on the samples 1 to 17.

- the heating thermal vibration test was performed on a sample in which an inorganic porous layer was formed on the inner surface of a metal tube. Specifically, the outer surface of a pipe (made of SUS430, made of copper) having an inner diameter of ⁇ 55 mm, an outer diameter of ⁇ 62 mm (thickness 3.5 mm), and a length of 80 mm is immersed in the raw material slurry with the outer surface masked, and the inorganic porous layer is placed on the inner wall of the pipe. was applied to. Then, each sample was prepared by drying at 200 ° C. and calcining at 800 ° C.

- the sample was attached to the heating vibration test device, and the combustion gas of propane was circulated in the pipe for 5 minutes from the heating vibration test device, and then the normal temperature air gas was circulated for 5 minutes.

- the combustion gas was adjusted so that the gas temperature at the end face on the inflow side of the pipe was 900 ° C. at the maximum and the gas flow rate was 2.0 Nm 3 / min.

- vibrations in the longitudinal direction (longitudinal direction) and the radial direction (direction orthogonal to the longitudinal direction) were applied to the pipe.

- the vibration conditions were 100 Hz and 30 G, and vibration was applied for 50 hours.

- the ratio (mass%) of the alumina component and the titania component was measured using the bulk body.

- the amounts of aluminum and titanium were measured using an ICP emission spectrometer (PS3520UV-DD, manufactured by Hitachi High-Tech Science Co., Ltd.).

- Figures 15 and 16 show the results of oxide conversion (Al 2 O 3 , TiO 2 ) of the amounts of aluminum and titanium.

- the coefficient of thermal expansion of the inorganic porous layer and the metal (metal plate) was measured.

- the sample for measuring the coefficient of thermal expansion of the inorganic porous layer was prepared by molding the above-mentioned raw material slurry into a bulk body having a size of 4 mm ⁇ 3 mm ⁇ 20 mm and then firing the bulk body at 800 ° C.

- As the sample for measuring the coefficient of thermal expansion of the metal a sample having a size of 4 mm ⁇ 3 mm ⁇ 20 mm was used.

- the measurement sample was measured using a thermal expansion meter in accordance with JIS R1618 (measurement method of thermal expansion by thermomechanical analysis of fine ceramics).

- FIG. 16 shows the result of the coefficient of thermal expansion.

- the thermal conductivity of the inorganic porous layer and the metal was measured. Thermal conductivity was also measured using separate bulk bodies for the inorganic porous layer and the metal plate. The thermal conductivity was calculated by multiplying the thermal diffusivity, the specific heat capacity and the bulk density. For the heat diffusion rate, a laser flash method heat constant measuring device is used, and for the specific heat capacity, a DSC (differential scanning calorimetry) is used. Method) was measured at room temperature. For the bulk density of the metal plate, the weight of a bulk body having a diameter of 10 mm and a thickness of 1 mm was measured, and the value obtained by dividing the weight by the volume was taken as the bulk density (unit: g / cm 3 ).

- the bulk density (unit: g / cm 3 ) of the inorganic porous layer was calculated from the following formula (3).

- the thermal diffusivity is obtained by molding the above-mentioned raw material slurry into a bulk body having a diameter of 10 mm ⁇ 1 mm

- the specific heat capacity is obtained by molding the above-mentioned raw material slurry into a bulk body having a diameter of 5 mm ⁇ a thickness of 1 mm, and then each bulk body is 800.

- the proportion of the alumina component in the sample 15 is less than 15% by mass, it is presumed that the bonding force between the ceramics (particles, fibers) is reduced and cracks are generated in the inorganic porous layer. Further, since the proportion of the titania component in the sample 16 is less than 45% by mass, it is presumed that the bonding force between the ceramics is lowered and cracks are generated in the inorganic porous layer. Further, in the sample 16, the content of the titania component (titania particles) having a high coefficient of thermal expansion is low, and the ratio of the coefficient of thermal expansion to the metal ( ⁇ 1 / ⁇ 2) is small (less than 0.5).

- the inorganic porous layer was separated from the metal based on the difference in thermal expansion. From the above, regardless of the type of ceramic fiber (alumina fiber, mullite fiber) and the type of plate-shaped ceramic particles (plate-shaped alumina particle, plate-shaped mica), 15% by mass or more of alumina component and 45% by mass or more of titania component. It was confirmed that the inorganic porous layer containing the above was less likely to cause deterioration such as cracks and peeling after firing.

Abstract

複合部材は、金属の表面に無機多孔質層が設けられている。この複合部材では、無機多孔質層は、セラミック繊維を含み、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されており、気孔径が1μm以上30μm以下である。

Description

本出願は、2020年7月13日に出願された日本国特許出願第2020-120259号に基づく優先権を主張する。その出願の全ての内容は、この明細書中に参照により援用されている。本明細書は、複合部材に関する技術を開示する。

金属の表面に無機質の保護層を設け、金属と無機材料の複合部材を構成することがある。例えば、特開2018-33245号公報(以下、特許文献1と称する)は、主に自動車のエンジン部品(金属)に耐熱性を付与するため、金属表面に無機保護層を被覆している。特許文献1では、金属と無機保護層の熱膨張率の相違に伴って無機保護層が金属から剥離することを防止するため、金属表面に非晶性無機材層(具体的には、硼珪酸ガラス)を形成し、非晶性無機材層の表面に非酸化物系セラミック(具体的には、炭化ケイ素)を形成している。すなわち、特許文献1では、金属と、保護層としての機能を発揮する機能層(炭化ケイ素)との間に、両者の熱膨張率差を緩和するための緩和層(硼珪酸ガラス)を設けている。特許文献1は、非晶質の緩和層を設けることにより、金属と機能層の密着性を向上させている。

上記したように、特許文献1は、金属と機能層の間に非晶質の緩和層を設ける。そのため、機能層を形成する際、緩和層の軟化点を超えない温度で機能層を形成することが必要である。換言すると、機能層として利用可能な材料が、緩和層の軟化点を超えない条件で成膜可能な材料に制限される。そのため、特許文献1の複合部材は、使用し得る材料(緩和層、機能層)の自由度が低い。また、特許文献1の複合部材は、非晶質の緩和層を用いているので、耐熱性の向上も限定的である。そのため、複合材料の分野においては、継続的な改善が必要とされている。本明細書は、従来にない新規な複合部材を提供することを目的とする。

本明細書で開示する複合部材は、金属の表面に無機多孔質層が設けられていてよい。また、無機多孔質層は、セラミック繊維を含み、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されており、気孔径が1μm以上30μm以下であってよい。

本明細書で開示する複合材料は、金属の表面に無機多孔質層が設けられている。無機多孔質体は、典型的に、無機多孔質体を介した内外の環境を「断つ」能力が高い。そのため、上記複合部材は、外部環境が金属に影響を及ぼすことを抑制し、あるいは、外部環境に金属の影響が及ぶことを抑制し、高い断熱性、高い遮音性(吸音性)等を実現することができる。また、上記複合部材は、無機多孔質層によって、吸着性、吸湿性等、外部環境の物質(異物、水分等)が金属に接することを抑制することもできる。あるいは、上記複合部材は、無機多孔質層を利用して、触媒等を金属表面に担持させることもできる。なお、本明細書でいう「多孔質」とは、無機多孔質層の気孔率(空隙率)が45体積%以上であることを意味する。

本明細書で開示する複合部材は、例えば、高温環境下において好適に用いることができる。一例として、複合部材は、エキゾーストマニホールド、エキゾーストパイプ(排気管)といった自動車の排気系を構成する部材として好適に用いることができる。また、本明細書で開示する複合部材は、例えば、熱源で生じた熱を熱源から離れた位置に存在する部品(例えば放熱板)に伝達する熱伝導部材として好適に用いることができる。あるいは、複数の機器の間に複合部材を配置し、一方の機器から生じる熱が他方の機器に加わることを防止する仕切り板として好適に用いることもできる。

無機多孔質層は、セラミック繊維を含んでいてもよい。セラミック繊維は、無機多孔質層内において、骨材、補強材として機能し得る。すなわち、セラミック繊維は、無機多孔質層の強度を向上させ、さらに、製造工程において無機多孔質層が収縮することを抑制する。無機多孔質層を形成する際の原料中のセラミック繊維の長さは、50μm以上200μm以下であってよい。また、セラミック繊維の直径(平均径)は、1~20μmであってよい。無機多孔質層を形成する際の原料に占めるセラミック繊維の体積率は、5体積%以上25体積%以下であってよい。無機多孔質層の原料が5体積%以上のセラミック繊維を含むことにより、無機多孔質層の製造過程(焼成工程)において無機多孔質層内のセラミック粒子の収縮を十分に抑制することができる。また、原料中のセラミック繊維の体積率を25体積%以下とすることにより、無機多孔質層内の伝熱経路を分断することができ、金属への伝熱を好適に抑制し得る。

また、セラミック繊維は、金属と無機多孔質層の熱膨張率差の影響を吸収することができる。具体的には、無機多孔質層が金属の変形(熱膨張,熱収縮)に追従して変形することができるので、金属から無機多孔質層が剥離することを防止することができる。すなわち、金属と無機多孔質層の密着性が向上する。また、複合材料を内燃機関の排気管として用いると、無機多孔質層によって、排気ガスが金属(金属管)に接することを抑制し、金属管が劣化することを抑制することもできる。

セラミック繊維は、無機多孔質層内において、骨材、補強材として機能し得る。すなわち、セラミック繊維は、無機多孔質層の強度を向上させ、さらに、製造工程において無機多孔質層が収縮することを抑制する。セラミック繊維の長さは、50μm以上200μm以下であってよい。また、セラミック繊維の直径(平均径)は、1~20μmであってよい。セラミック繊維は、無機多孔質層の断面をSEM観察することにより確認することができる。セラミック繊維は、SEM画像において略円形である。すなわち、SEM画像には、セラミック繊維の径方向断面が現れる。また、セラミック繊維の材料が無機多孔質層を構成する他の材料と異なる場合、EDS分析を行うことによってセラミック繊維を判別(確認)することもできる。無機多孔質層内を形成する際の原料に占めるセラミック繊維の体積率は、5体積%以上25体積%以下であってよい。無機多孔質層の原料が5体積%以上のセラミック繊維を含むことにより、無機多孔質層の製造過程(焼成工程)において無機多孔質層内のセラミック粒子の収縮を十分に抑制することができる。また、原料中のセラミック繊維の体積率を25体積%以下(すなわち、無機多孔質層内のセラミック繊維の体積率が25体積%以下)とすることにより、無機多孔質層内の伝熱経路を分断することができ、金属への伝熱を好適に抑制し得る。なお、セラミック繊維の材料が無機多孔質層を構成する他の材料と異なる場合、EDS分析の結果を画像処理することにより、無機多孔質層内のセラミック繊維の割合(体積率)を測定することができる。

なお、セラミック繊維の材料として、アルミナ(Al2O3)、スピネル(MgAl2O4)、チタニア(TiO2)、ジルコニア(ZrO2)、マグネシア(MgO)、ムライト(Al6O13Si2)、コージェライト(MgO・Al2O3・SiO2)、イットリア(Y2O3)、ステアタイト(MgO・SiO2)、フォルステライト(2MgO・SiO2)、ランタンアルミネート(LaAlO3)、ストロンチウムチタネート(SrTiO3)等を用いることができる。また、無機多孔質層内に、上記材料で形成された一種または複数種のセラミック繊維が含まれていてよい。

無機多孔質層は、15質量%以上のアルミナ成分と45質量%以上のチタニア成分によって構成されていてよい。このような無機多孔質層は、無機多孔質層自体の融点が高くなり、複合部材の外部環境が高温になっても形状を維持することができる。

無機多孔質層の気孔率は、45体積%以上90体積%以下であってよい。気孔率が45体積%以上であれば、断熱性、遮音性、吸着性、吸湿性等、多孔質であることの機能を十分に発揮し得る。また、気孔率が45体積%以上であれば、無機多孔質層内の空隙を利用して、触媒を十分に担持させることもできる。気孔率が90体積%以下であれば、十分な強度を確保することができる。なお、無機多孔質層の気孔率は、55体積%以上であってよく、60体積%以上であってよく、65体積%以上であってもよい。さらに、無機多孔質層の気孔率は、85体積%以下であってよく、80体積%以下であってよく、70体積%以下であってよく、65体積%以下であってよく、60体積%以下であってもよい。また、無機多孔質層が多層構造又は傾斜構造の場合、無機多孔質層の気孔率は、全体として45体積%以上90体積%以下であればよく、厚み方向で気孔率が異なっていてもよい。この場合、部分的に、気孔率が45体積%未満の部分、あるいは、気孔率が90体積%超の部分が存在していてよい。

無機多孔質層の気孔径は、1μm以上30μm以下であってよい。気孔径が1μm以上であれば、無機多孔質層の骨格(網目状骨格)が十分な太さとなり、無機多孔質層の強度を確保することができる。また、気孔径が30μm以下であれば、無機多孔質層の組織(骨格、骨格を結合する物質等)が不均一になることが抑制され、無機多孔質層に局所的な脆弱部が生じることを抑制することができる。なお、「気孔径」は、水銀ポロシメーターを用いてJIS R1655(ファインセラミックスの水銀圧入法による成形体気孔径分布試験方法)に準拠して測定することができる。本明細書でいう「気孔径」は、上記測定により得られた細孔径分布図から求めたメディアン径を意味する。なお、気孔径は、2μm以上であってよく、5μm以上であってよく、10μm以上であってよく、15μm以上であってよく、20μm以上であってもよい。また、気孔径は、25μm以下であってよく、20μm以下であってよく、15μm以下であってよく、10μm以下であってよく、5μm以下であってもよい。

無機多孔質層の熱膨張係数をα1とし、金属の熱膨張係数をα2としたときに、下記式(1)を満足していてよい。無機多孔質層が金属から剥離する現象を、より確実に防止することができる。

式1:0.5<α1/α2<1.2

式1:0.5<α1/α2<1.2

無機多孔質層は、扁平板状の板状セラミック粒子を含んでいてよい。板状セラミック粒子は、断面をSEMで観察したときのアスペクト比が10以上60以下であってよい。無機多孔質層に含まれる板状セラミック粒子の断面のアスペクト比は、無機多孔質層の断面をSEM観察することにより確認することができる。板状セラミック粒子は、SEMにおいて棒状に現れる。板状セラミック粒子は、無機多孔質層自体の強度(機械的強度)が低下することを抑制することができる。なお、断面のアスペクト比が10以上60以下の板状セラミック粒子は、例えば、原料として断面のアスペクト比が60以上100以下の板状セラミック粒子を用いることにより、無機多孔質層の製造過程においてアスペクト比が小さくなり、結果として無機多孔質内に残存する。原料として断面のアスペクト比が60以上100以下の板状セラミック粒子を用いて無機多孔質層を形成すると、セラミック粒子の焼結を適度に抑制することができ、製造後(焼成後)に無機多孔質層が硬くなりすぎる(ヤング率が高くなりすぎる)ことを抑制することができる。例えば、複合材料を内燃機関の排気管として用いる場合、無機多孔質層が適度な靭性を有する(ヤング率が高すぎない)ことにより、内燃機関の始動直後の熱衝撃(低温状態の無機多孔質に高温の排気ガスが接触すること)によって無機多孔質層が破損する(クラック等が生じる)ことを抑制することができる。また、板状セラミック粒子によって無機多孔質層の強度が維持されるので、排気管の振動、あるいは、排気ガスのガス流によって無機多孔質層が破損することを抑制することができる。

無機多孔質層に、0.1μm以上10μm以下の粒状粒子が含まれていてよい。無機多孔質層を成形(焼成)する際、セラミック繊維等の骨材同士が粒状粒子を介して結合され、高強度の無機多孔質層が得られる。また、無機多孔質層の厚みは、1mm以上であってよい。これにより、上記した機能(断熱性、遮音性、吸着性、吸湿性等)を十分に発揮することができる。なお、無機多孔質層がセラミック繊維及び板状セラミック粒子を含んでいると、1mm以上の無機多孔質層を実現することができる。すなわち、無機多孔質層が、成形する過程(例えば、焼成工程)において収縮が起こり難い材料(板状セラミック粒子、セラミック繊維)を含むことにより、無機多孔質層を1mm以上に成形することができる。例えば、無機多孔質層がセラミック繊維等を含んでいない場合、成形する過程で無機多孔質層が収縮し、クラック等が発生する、そのため、無機多孔質層がセラミック繊維等を含んでいない場合、無機多孔質層を1mm以上という厚膜に形成することが困難である。