WO2017179323A1 - 燃料噴射弁 - Google Patents

燃料噴射弁 Download PDFInfo

- Publication number

- WO2017179323A1 WO2017179323A1 PCT/JP2017/007585 JP2017007585W WO2017179323A1 WO 2017179323 A1 WO2017179323 A1 WO 2017179323A1 JP 2017007585 W JP2017007585 W JP 2017007585W WO 2017179323 A1 WO2017179323 A1 WO 2017179323A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- valve body

- downstream

- seating

- inlet

- valve

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/18—Injection nozzles, e.g. having valve seats; Details of valve member seated ends, not otherwise provided for

- F02M61/1873—Valve seats or member ends having circumferential grooves or ridges, e.g. toroidal

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/18—Injection nozzles, e.g. having valve seats; Details of valve member seated ends, not otherwise provided for

Definitions

- the present disclosure relates to a fuel injection valve that injects fuel from an injection hole.

- a conventional general fuel injection valve is configured by accommodating a valve body in a body.

- the body is formed with a nozzle hole for injecting fuel and a supply channel for supplying fuel to the nozzle hole.

- a part of the channel wall surface forming the supply channel in the body functions as a seating surface that extends in an annular shape around the central axis of the valve body. The supply flow path is opened and closed when the valve element is seated and separated on the seating surface, and the fuel injection from the injection hole and the injection stop are switched.

- the supply flow path includes an annular flow path formed between the inner peripheral surface of the body and the outer peripheral surface of the valve body, and fuel that is located downstream of the valve body and flows through the annular flow path on the central axis.

- the annular distribution type that distributes fuel from the sac chamber to the nozzle holes provided in the sac chamber

- the annular distribution type that distributes fuel from the annular channel to the nozzle holes provided in the annular channel (patented) Development of reference 1) is underway.

- the sac distribution type even if the valve body is seated to stop fuel injection, immediately after the seating, most of the fuel remaining in the sac chamber leaks from the nozzle hole, and the fuel is discharged from the nozzle hole at a low speed. Will be.

- the annular distribution type it is unnecessary to provide a space for forming the nozzle hole in the sac chamber, so that the capacity of the sac chamber can be reduced, and the amount of leakage can be reduced.

- the nozzle hole is located on the upstream side of the sac chamber, the fuel remaining in the sack chamber is hardly leaked from the nozzle hole.

- the inlet of the nozzle hole is arranged in a conical surface portion on the same plane as the seating surface of the body wall surface. For this reason, fuel that has passed through a narrow gap between the seating surface and the valve body and has a high flow velocity immediately changes direction and contracts in the vicinity of the nozzle hole inlet immediately after flowing along the conical surface of the body. It flows into the nozzle hole. Therefore, compared with the case of the sac distribution type in which fuel flows from the sac chamber to the nozzle hole, in the case of the annular distribution type, the flow resistance of the fuel when flowing into the nozzle hole increases, and the pressure loss may increase. .

- the upstream portion of the inlet of the nozzle hole is shaped to be expanded upstream, thereby suppressing a sudden change in the flow direction when the fuel flows into the nozzle hole. To reduce pressure loss.

- An object of the present disclosure is to provide a fuel injection valve that promotes reduction in fuel pressure loss while suppressing fuel from being discharged from an injection hole at a low speed immediately after a valve body is seated. .

- a fuel injection valve includes: a body in which a fuel injection hole and a supply channel for supplying fuel to the nozzle hole are formed; and a valve body that opens and closes the supply channel.

- a body-side depression having a shape that allows the body to be recessed, and the inlet of the nozzle hole is located on the seating downstream surface, and the body-side depression is upstream of the inlet that is the portion of the inlet closest to the seating surface.

- the downstream end of the inlet that is the portion of the inlet that is farthest from the seating surface In circumference

- the inlet of the injection hole is located on the seating downstream surface of the shape facing the outer peripheral surface of the valve body and extending annularly around the central axis. That is, it means that the fuel injection valve according to the above disclosure is the above-described annular distribution type.

- a body-side depression portion is formed on the seating downstream surface so that the body is depressed toward the side away from the central axis.

- the body-side depression has an annular shape around the central axis in a range including the inlet upstream end and the inlet downstream end. Therefore, among the fuel that flows into the inlet along the seating downstream surface, for example, when the inlet shown in FIG. 3 is viewed from the front in the center line direction, the fuel that flows from above the central axis reaches the inlet. Is enlarged by the body-side depression.

- the flow path leading to the inflow port is enlarged by the body-side depression. Therefore, for example, in addition to the fuel flowing in from the upper side of the inflow port as illustrated by the arrow F1 in FIG. 3, the fuel flowing in from the oblique upper side as illustrated by the arrow F2 or the lateral direction illustrated by the arrow F3. Even for the fuel flowing in from the direction, the pressure loss is reduced by expanding the flow path. Therefore, according to the fuel injection valve according to the above disclosure, the pressure loss of the fuel flowing into the nozzle hole is reduced as compared with the fuel injection valve described in Patent Document 1 in which the upstream portion of the inflow port is only expanded upstream. Can be reduced.

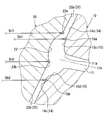

- FIG. 1 is a cross-sectional view schematically illustrating a fuel injection valve according to a first embodiment of the present disclosure.

- FIG. 2 is an enlarged view of the nozzle hole portion of FIG.

- FIG. 3 is a cross-sectional view showing a single body state of the body according to the first embodiment. 4 is a view taken in the direction of arrow IV in FIG.

- FIG. 5 is a cross-sectional view showing a single body state according to the first embodiment, and is a diagram for explaining a tangent to a hollow portion and an inflow angle.

- FIG. 1 is a cross-sectional view schematically illustrating a fuel injection valve according to a first embodiment of the present disclosure.

- FIG. 2 is an enlarged view of the nozzle hole portion of FIG.

- FIG. 5 is a cross-sectional view showing

- FIG. 6 is a front view showing a single body state of the valve body according to the first embodiment

- FIG. 7 is a view taken along arrow VII in FIG.

- FIG. 8 is a cross-sectional view showing the positional relationship between the body-side depression and the valve body-side depression in the first embodiment

- FIG. 9 is a cross-sectional view showing the positional relationship between the body-side depression and the valve body-side depression in the fuel injection valve according to the second embodiment of the present disclosure

- FIG. 10 is a cross-sectional view showing the positional relationship between the body-side depression and the valve body-side depression in the fuel injection valve according to the third embodiment of the present disclosure

- FIG. 11 is a cross-sectional view showing the positional relationship between the body-side depression and the valve body-side depression in the fuel injection valve according to the fourth embodiment of the present disclosure.

- the fuel injection valve according to the present embodiment is applied to an internal combustion engine mounted on a vehicle, and injects fuel used for combustion of the internal combustion engine.

- the internal combustion engine is a diesel engine that injects high-pressure fuel into a plurality of cylinders and performs compression self-ignition combustion.

- the fuel injection system shown in FIG. 1 has a plurality of fuel injection valves 5, a common rail 6 that accumulates fuel discharged from a high-pressure pump (not shown) and distributes the fuel to each of the fuel injection valves 5, and the operation of the fuel injection valves 5. And a control device 7 for controlling.

- the fuel injection valve 5 includes a body 10, a valve body 20, an actuator 30, a control valve 40, an elastic member 50, and the like.

- the valve body 20, the actuator 30 and the control valve 40 are accommodated in the body 10.

- the body 10 is formed with a plurality of injection holes 11 and a supply flow path 12 for supplying fuel to the injection holes 11.

- a part of the supply flow path 12 functions as a valve body accommodating chamber 12a for accommodating the valve body 20.

- the valve body 20 has a cylindrical shape extending in the vertical direction in FIG. 1 and is disposed so as to be reciprocally movable in the valve body accommodating chamber 12a.

- the direction in which the central axis 20c of the valve body 20 extends that is, the direction of the center line of the cylindrical shape coincides with the reciprocating direction of the valve body 20.

- the supply flow path 12 in the valve body housing chamber 12 a is formed between the flow path wall surface 10 a forming the supply flow path 12 in the body 10, that is, the inner peripheral surface of the body 10 and the outer peripheral surface 20 a of the valve body 20. Cylindrical shape.

- a part of the channel wall surface 10a functions as a seating surface 13 on which the seat surface 21 of the valve body 20 is seated.

- the seating surface 13 has a shape extending annularly around the central axis 20c, and is located in the valve body accommodating chamber 12a.

- the seat surface 21 has a shape that extends annularly around the central axis 20c.

- the seating surface 13 and the seat surface 21 are inclined with respect to the central axis 20c, and have a conical tapered shape whose diameter gradually decreases toward the downstream side of the fuel flow.

- a back pressure chamber 10b into which a part of high-pressure fuel flowing through the supply flow path 12 flows is provided on the opposite side of the seat surface 21 with respect to the valve body 20.

- the back pressure which is the pressure of the fuel that fills the back pressure chamber 10b, acts as a force that pushes the valve body 20 toward the valve closing side (back pressure closing force).

- the elastic force of the elastic member 50 acts on the valve body 20 as a force (elastic valve closing force) that presses the valve body 20 toward the valve closing side.

- the pressure of the fuel that fills the valve body storage chamber 12a is applied to the portion upstream of the seat surface 21 of the tip surface of the valve body 20 as a force (valve opening force) that presses the valve body 20 toward the valve opening side.

- the control valve 40 controls the communication state between the back pressure chamber 10b and the low pressure passage 12L. That is, when the control valve 40 is opened, the back pressure chamber 10b communicates with the low pressure passage 12L, and the high pressure fuel in the back pressure chamber 10b flows into the low pressure passage 12L and the back pressure decreases. When the back pressure is reduced, the valve body 20 is opened as the back pressure closing force is reduced. On the other hand, when the control valve 40 is operated to close, the communication between the back pressure chamber 10b and the low pressure passage 12L is blocked, and the high pressure fuel in the back pressure chamber 10b is stopped from flowing out to the low pressure passage 12L. As a result, the back pressure rises and the valve body 20 is closed.

- the opening / closing operation of the control valve 40 is controlled by the actuator 30.

- An electromagnetic coil or a piezo element is used for the actuator 30.

- a piezo element is used, and when the control device 7 controls the energization state so that electric power is supplied to the piezo element, the command piston 31 that is pressed by the piezo element pushes the control valve 40 to open the valve. Operate.

- FIG. 2 is a diagram for explaining the detailed shape of the nozzle hole 11 portion of the body 10 and the detailed shape of the distal end surface of the valve body 20.

- the body 10 is represented by a sectional view and the valve body 20 is represented by a front view. ing.

- the portion of the channel wall surface 10a that is connected to the downstream side of the seating surface 13 and that faces the outer peripheral surface 20a of the valve body 20 in the closed state is referred to as a seating downstream surface 14.

- the seating downstream surface 14 has a shape that extends annularly around the central axis 20c, and has a conical taper shape that gradually decreases in diameter toward the downstream side of the fuel flow.

- a part of the supply flow path 12 functions as a sac chamber 12b connected to the downstream side of the valve body storage chamber 12a.

- the top portion 20d of the valve body 20 in the closed state is located in the sack chamber 12b (see FIG. 2). However, in a state where the valve body 20 is at the maximum opening position, the top portion 20d of the valve body 20 is located on the upstream side of the sac chamber 12b.

- the supply flow path 12 in the valve body accommodating chamber 12a is cylindrical, and in particular, the longitudinal cross-sectional shape of the seating surface 13 and the seating downstream surface 14 is a tapered shape in which the annular diameter becomes smaller toward the downstream side.

- the supply flow path 12 in the sac chamber 12b has a columnar shape that communicates with a cylindrical end surface that is the downstream end of the valve body housing chamber 12a, and collects fuel that has flown in the valve body housing chamber 12a in an annular shape.

- the plurality of nozzle holes 11 are arranged at the same position in the direction in which the central axis 20c extends (the vertical direction in FIG. 3).

- the inlet 11a and the outlet 11b of the nozzle hole 11 are circular.

- the opening area of the inflow port 11a is larger than the opening area of the outflow port 11b.

- the peripheral edge of the inflow port 11a has a curved shape in which the opening area increases as it approaches the upstream side.

- the inflow port 11a is formed in the seating downstream surface 14, in other words, a portion of the flow channel wall surface 10a that is inclined with respect to the central axis 20c, and the outer peripheral surface of the valve body 20 in the flow channel wall surface 10a. It is formed in a portion facing 20a.

- the plurality of nozzle holes 11 are arranged at equal intervals around the central axis 20 c.

- the nozzle hole 11 has a shape extending linearly in a direction away from the central axis 20c.

- the direction in which the center line 11 c of the nozzle hole 11 extends is inclined with respect to a plane perpendicular to the center axis 20 c of the valve body 20.

- a value twice the angle formed by the center line 11c of the nozzle hole 11 and the center axis 20c of the valve body 20 is referred to as a nozzle hole cone angle ⁇ h.

- the seating downstream surface 14 is formed with a body-side depression 15 having a shape that allows the body 10 to be depressed toward the side away from the central axis 20c.

- the body-side depression 15 has a shape extending annularly around the central axis 20c.

- a portion of the seating downstream surface 14 upstream of the body-side depression 15 is referred to as a first seating downstream surface 14a, and a portion of the downstream side is referred to as a second seating downstream surface 14b.

- the first seating downstream surface 14a, the second seating downstream surface 14b, and the seating surface 13 are located on the same conical surface L1. That is, the tangential directions of the first seating downstream surface 14a, the second seating downstream surface 14b, and the seating surface 13 are the same.

- the body-side recessed portion 15 of the seating downstream surface 14 is recessed in a direction away from the central axis 20c with respect to the conical surface L1.

- the range where the body-side depression 15 is formed in the direction of the central axis 20 c includes the entire inlet 11 a of the injection hole 11. That is, the upstream end 15a of the body-side depression 15 that is the boundary line between the body-side depression 15 and the first seating downstream surface 14a is located upstream of the inflow port 11a. Moreover, the downstream end 15b of the body side dent part 15 which is a boundary line of the body side dent part 15 and the 2nd seating downstream surface 14b is located downstream from the inflow port 11a.

- the boundary line by the upstream end 15a and the boundary line by the downstream end 15b of the body-side depression 15 are circular with the central axis 20c as the center.

- the bottom surface of the body-side depression 15 is divided into a first bottom surface 15c and a second bottom surface 15d described below.

- the first bottom surface 15c is a surface in a range upstream of the downstream end (inlet downstream end 11a3) of the inflow port 11a (upper side in FIG. 5) in the direction of the central axis 20c.

- the second bottom surface 15d is a bottom surface in a range on the downstream side (lower side in FIG. 5) from the inlet downstream end 11a3 in the direction of the central axis 20c.

- the first bottom surface 15c has a conical surface shape, and has a shape extending linearly in a predetermined tangential direction in a longitudinal sectional view.

- This predetermined tangent line is a line where a plane including the center line 11c of the nozzle hole 11 and the center axis 20c of the valve body 20 intersects with a first bottom surface 15c connected to the inlet upstream end 11a1 of the bottom surface of the body-side depression 15. And is called the dent tangent L2.

- the angle formed by the center line 11c of the nozzle hole 11 and the dent tangent L2 is referred to as an inflow angle ⁇ .

- a value twice the angle formed by the dent tangent L2 of the first bottom surface 15c and the central axis 20c of the valve body 20 is referred to as a dent tangent angle ⁇ bin.

- the direction of the center line 11c and the depression tangent L2 is set so that the inflow angle ⁇ defined in this way is larger than 90 °. That is, the inflow angle ⁇ is an obtuse angle.

- the upstream end (inlet upstream end 11a1) of the inflow port 11a is continuous with the first bottom surface 15c so that the tangential direction is the same as that of the first bottom surface 15c.

- the terminal end 11a2 of the inflow port 11a is continuous with the inner wall surface so that the tangential direction is the same as the inner wall surface of the nozzle hole 11.

- the shape of the inflow port 11a from the inflow port upstream end 11a1 to the end point 11a2 is a shape curved in a direction that is convex toward the center line 11c side.

- the shape of the inflow port 11a from the inflow port upstream end 11a1 to the terminal end 11a2 may be a tapered shape that is a flat surface.

- the portion of the outer peripheral surface 20 a of the valve body 20 that is connected to the downstream side of the seat surface 21 is referred to as a seat downstream surface 22.

- the seat downstream surface 22 has a shape that extends annularly around the central axis 20c, and has a conical taper shape that gradually decreases in diameter toward the downstream side of the fuel flow.

- the seat downstream surface 22 is formed with a valve body side recess 23 having a shape that allows the valve body 20 to be recessed toward the side closer to the central axis 20c.

- the valve-body-side depression 23 has a shape that extends annularly around the central axis 20c.

- a portion upstream of the valve body side recess 23 is referred to as a first seat downstream surface 22 a and a downstream portion is referred to as a second seat downstream surface 22 b.

- the first sheet downstream surface 22a, the second sheet downstream surface 22b, and the sheet surface 21 are located on the same conical surface L3. That is, the tangential directions of the first sheet downstream surface 22a, the second sheet downstream surface 22b, and the sheet surface 21 are the same.

- the part of the valve body side depression 23 in the seat downstream surface 22 is recessed in a direction approaching the central axis 20c with respect to the conical surface L3.

- the upstream end 23a of the valve body-side depression 23 that is the boundary line between the valve-body depression 23 and the first seat downstream surface 22a is upstream of the upstream end 15a of the body-side depression 15.

- the downstream end 23b of the valve body side recess 23 that is the boundary line between the valve body side recess 23 and the second seat downstream surface 22b is more than the downstream end 15b of the body side recess 15. Is also located downstream.

- the fuel flow direction Fa the direction parallel to the first seating downstream surface 14a in the cross-sectional view taken along the plane including the central axis 20c as shown in FIG. 8 is referred to as the fuel flow direction Fa.

- the valve body 20 is closed, and the body-side depression 15 and the valve-side depression 23 are set in the following positional relationship. That is, the upstream end 23 a of the valve body side recess 23 is positioned upstream of the upstream end 15 a of the body side recess 15, and the downstream end 23 b of the valve body side recess 23 is from the downstream end 15 b of the body side recess 15. Is also located downstream.

- the boundary line formed by the upstream end 23a and the boundary line formed by the downstream end 23b of the valve body-side depression 23 are circular with the central axis 20c as the center.

- the range in which the valve body-side depression 23 is formed in the direction of the central axis 20c includes the entire body-side depression 15 with the valve body 20 closed.

- the diameter Db1 of the upstream end 15a of the body-side depression 15 is set to be equal to or smaller than the diameter Dn1 of the upstream end 23a of the valve-side depression 23 (Db1 ⁇ Dn1).

- the diameter Dn2 of the downstream end 23b of the valve body-side depression 23 is set to be equal to or smaller than the diameter Db2 of the downstream end 15b of the body-side depression 15 (Dn2 ⁇ Db2).

- the inlet 11a of the nozzle hole 11 is formed at the seating downstream surface 14 and is at a position facing the outer peripheral surface 20a of the valve body 20 at the valve closing position. That is, the inflow port 11a of the nozzle hole 11 is located in the annular flow path formed between the seating downstream surface 14 and the outer peripheral surface 20a, and is located upstream of the sac chamber 12b. Therefore, an annular distribution type fuel injection valve 5 in which fuel is distributed from the annular flow path to the plurality of injection holes 11 is provided. Accordingly, since it is unnecessary to provide a space for forming the nozzle hole 11 in the sac chamber 12b, the capacity of the sac chamber 12b can be reduced.

- a body-side depression 15 is formed on the seating downstream surface 14.

- the body-side depression 15 has a shape extending annularly around the central axis 20c in a range including the inlet upstream end 11a1 and the inlet downstream end 11a3. Therefore, the flow path of the fuel flowing into the inlet 11a from the direction shown by the arrow F1 in FIG. 3, that is, the fuel flowing in from the upper side of the central axis 20c when the inlet 11a is viewed in the direction of the center line 11c is the body side.

- the recess 15 enlarges the seating downstream surface 14 in a direction perpendicular to the seating downstream surface 14.

- the pressure loss with respect to the fuel flowing into the inflow port 11a from the direction indicated by the arrow F1, that is, from above is reduced.

- the fuel flow path is expanded in the direction perpendicular to the seating downstream surface 14 by the body-side depression 15. . Therefore, the pressure loss is also reduced for the fuel flowing into the inflow port 11a from the direction indicated by the arrow F2, that is, the direction intersecting the central axis 20c in the front view (obliquely upward).

- the flow path leading to the inflow port 11a is expanded by the body-side depression 15 and the pressure loss Is reduced.

- the pressure loss of the fuel flowing into the injection hole 11 is reduced as compared with the fuel injection valve described in Patent Document 1 in which the inflow port 11a is simply expanded upward. it can.

- the fuel can be prevented from leaking out of the nozzle hole 11 at a low speed immediately after the valve body 20 is seated, and the pressure loss of the fuel can be reduced. Can promote.

- the inflow port 11a has a shape that gradually increases the diameter of the injection hole 11 as it is upstream of the injection hole 11. Specifically, the inflow port 11a has a curved shape that gradually enlarges the opening area perpendicular to the center line 11c. Therefore, it is possible to suppress a rapid change in the flow direction when the fuel flows into the nozzle hole 11, and the pressure loss reduction is promoted.

- the inflow angle ⁇ which is an angle formed by the center line 11c of the nozzle hole 11 and the dent tangent L2, is an obtuse angle. Therefore, compared with the case where the inflow angle ⁇ is 90 degrees or less, it is possible to suppress a sudden change in the flow direction when the fuel flows into the nozzle hole 11, and the pressure loss reduction is promoted.

- valve body side hollow part 23 is formed in the downstream part of the seat surface 21 among the outer peripheral surfaces 20a of the valve body 20.

- the valve body side recess 23 has a shape that allows the valve body 20 to be recessed toward the side closer to the central axis 20c, and a shape that extends annularly around the central axis 20c. Therefore, the flow path to the inflow port 11 a is expanded in the direction perpendicular to the seating downstream surface 14 by the valve body-side recess portion 23 in addition to being expanded by the body-side recess portion 15. Therefore, the pressure loss can be further reduced.

- the valve body 20 is in a closed state, and the upstream end 23a of the valve body-side recess 23 is positioned upstream of the upstream end 15a of the body-side recess (see FIG. 8). Therefore, the flow path of the fuel flowing along the first seating downstream surface 14a is enlarged before reaching the first bottom surface 15c of the body-side depression 15. Therefore, as indicated by an arrow Fb in FIG. 8, the fuel that has flowed along the first seating downstream surface 14a flows so as to swell toward the outer surface 20a of the valve body 20 and then flows into the inlet 11a. To do. Therefore, when the fuel flows into the inflow port 11a while changing the direction, the radius of the inflow path of the fuel can be increased, and a sudden change in the flow direction can be suppressed. Therefore, the pressure loss can be further reduced.

- valve body 20 is in a closed state, and the downstream end 23b of the valve body-side depression 23 is located downstream of the inlet upstream end 11a1 (see FIG. 8). Therefore, the flow of the fuel flowing along the first bottom surface 15 c of the body-side depression 15 is expanded by the valve body-side depression 23 in addition to the body-side depression 15. Therefore, it is possible to promote that the fuel swells and flows into the inflow port 11a as indicated by the arrow Fb described above, and it is possible to promote suppression of a sudden change in the flow direction.

- the downstream end 23b of the valve body side recess 23 is located on the opposite side of the inlet upstream end 11a1 with respect to the inlet downstream end 11a3 (see FIG. 8). Therefore, as shown by an arrow F3 in FIG. 3, the flow of the fuel flowing from the circumferential direction to the inflow port 11a is expanded by the valve-side depression 23 in addition to the body-side depression 15. And since the upstream end 23a of the valve body side hollow part 23 is located on the opposite side of the inlet downstream end 11a3 with respect to the inlet upstream end 11a1, the whole inlet 11a is covered with the valve body side hollow part 23. Become. Therefore, it can further promote that the fuel swells and flows into the inflow port 11a as indicated by the arrow Fb described above, and the suppression of sudden change in the flow direction can be promoted.

- the downstream end 23 b of the valve body-side depression 23 is located on the opposite side of the upstream end 15 a of the body-side depression 15 with respect to the downstream end 15 b of the body-side depression 15. Therefore, the pressure loss reduction can be further promoted for the fuel flowing from the circumferential direction to the inlet 11a as indicated by the arrow F3 in FIG. Moreover, since the upstream end 23 a of the valve body side recess 23 is located on the opposite side of the downstream end 15 b with respect to the upstream end 15 a of the body side recess 15, the entire body side recess 15 is formed by the valve body side recess 23. Will be covered. Therefore, it can further promote that the fuel swells and flows into the inflow port 11a as indicated by the arrow Fb described above, and the suppression of sudden change in the flow direction can be promoted.

- the magnitude relationship between the diameter Dn2 of the downstream end 23b of the valve body side recess 23 and the diameter Db2 of the downstream end 15b of the body side recess 15 is such that Dn2 ⁇ Db2 when the valve body 20 is closed.

- the valve body 20 is in a closed state, and Dn2> Db2 is set.

- the magnitude relationship between the diameter Db1 of the upstream end 15a of the body side recess 15 and the diameter Dn1 of the upstream end 23a of the valve body side recess 23 is set to Db1 ⁇ Dn1 as in the first embodiment. .

- the valve body 20 in the fuel flow direction Fa parallel to the first seating downstream surface 14a, the valve body 20 is in a closed state, and the downstream end 23b of the valve body side recess 23 is It is located downstream of the downstream end 15b.

- the valve body 20 in the fuel flow direction Fa, the valve body 20 is in a closed state, and the downstream end 23 b of the valve body side recess 23 is the downstream end 15 b of the body side recess 15. It is located on the upstream side.

- the magnitude relationship between the diameter Db1 of the upstream end 15a of the body-side depression 15 and the diameter Dn1 of the upstream end 23a of the valve-side depression 23 is such that Db1 ⁇ Dn1 when the valve body 20 is closed.

- the valve body 20 is in a closed state, and Db1> Dn1 is set.

- the magnitude relationship between the diameter Dn2 of the downstream end 23b of the valve body-side depression 23 and the diameter Db2 of the downstream end 15b of the body-side depression 15 is set to Dn2 ⁇ Db2 as in the first embodiment. .

- valve body 20 In this embodiment shown in FIG. 11, the valve body 20 is in a closed state, and Db1> Dn1 and Dn2> Db2 are set.

- valve body 20 is in the closed state, and the downstream end 23b of the valve body side recess 23 is recessed on the body side in the same manner as in the second embodiment. It is located upstream of the downstream end 15b of the portion 15.

- the upstream end 23a of the valve body-side depression 23 is positioned upstream of the upstream end 15a of the body-side depression 15 in the same manner as in the first embodiment.

- the valve body 20 is in a closed state, and the upstream end 23a of the valve body-side depression 23 is located upstream of the upstream end 15a of the body-side depression 15.

- the upstream end 23 a of the valve body-side depression 23 may be located downstream of the upstream end 15 a of the body-side depression 15.

- it is desirable that the upstream end 23a of the valve body side recess 23 is located upstream of the inlet upstream end 11a1.

- valve body side recess 23 is provided in the valve body 20, but if the body 10 is provided with the body side recess 15, the valve body side recess 23 may be eliminated.

- Dn2 ⁇ Db2 is set in order to position the downstream end 23b of the valve body side depression 23 on the upstream side of the downstream end 15b of the body side depression 15.

- the downstream end 23b of the valve body side recess 23 may be positioned upstream of the downstream end 15b of the body side recess 15 while setting Dn2> Db2.

- the inflow port 11a has a curved shape in the longitudinal sectional view of FIG.

- the taper shape in which the inflow port 11a inclined linearly in the longitudinal cross-sectional view of FIG. 5 may be sufficient.

- the inflow port 11a shown in FIG. 5 has a shape that gradually increases the diameter of the injection hole 11 as it is on the upstream side of the injection hole 11, it may have a shape that does not increase the diameter.

- the inflow angle ⁇ is set to an obtuse angle as shown in FIG. 5, but the inflow angle ⁇ may be set to 90 degrees or may be set to an acute angle.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Fuel-Injection Apparatus (AREA)

Abstract

燃料噴射弁は、着座下流面(14)およびボデー側窪み部(15)を備える。着座下流面(14)は、流路壁面(10a)の一部であって、弁体(20)が離着座する着座面(13)の下流側に連なり、弁体(20)の外周面(20a)に対向し、中心軸線(20c)の周りに環状に延びる形状である。ボデー側窪み部(15)は、着座下流面(14)に形成され、中心軸線(20c)から遠ざかる側へボデー(10)を窪ませる形状である。噴孔(11)の流入口(11a)は着座下流面(14)に位置する。ボデー側窪み部(15)は、流入口(11a)のうち着座面(13)に最も近い部分である流入口上流端(11a1)、および流入口のうち着座面から最も遠い部分である流入口下流端(11a3)を含む範囲で、中心軸線(20c)の周りに環状に延びる形状である。

Description

本出願は、2016年4月15日に出願された日本特許出願番号2016-81711号に基づくもので、ここにその記載内容を援用する。

本開示は、噴孔から燃料を噴射する燃料噴射弁に関する。

従来の一般的な燃料噴射弁は、ボデーの内部に弁体を収容して構成されている。ボデーには、燃料を噴射する噴孔、および噴孔へ燃料を供給する供給流路が形成されている。ボデーのうち供給流路を形成する流路壁面の一部は、弁体の中心軸線周りに環状に延びる着座面として機能する。その着座面に弁体が離着座することで供給流路が開閉され、噴孔からの燃料噴射と噴射停止とが切り替えられる。

さて、上記供給流路には、ボデー内周面と弁体外周面との間で形成された環状流路と、弁体の下流側に位置して環状流路を流れた燃料を中心軸線上に集合させるサック室とが存在する。そして近年では、サック室に設けられた噴孔へサック室から燃料を分配するサック分配タイプに加えて、環状流路に設けられた噴孔へ環状流路から燃料を分配する環状分配タイプ(特許文献1参照)の開発が進められている。

サック分配タイプでは、燃料噴射を停止させるべく弁体を着座させても、その着座直後に、サック室に残っている燃料の殆どが噴孔から漏れ出てしまい、燃料が噴孔から低速で排出されてしまう。これに対し環状分配タイプによれば、噴孔を形成するスペースをサック室に設けることを不要にできるのでサック室の容量を小さくでき、上記漏出の量を低減できる。しかも、サック室の上流側に噴孔が位置するので、サック室に残った燃料が噴孔から漏出されにくくなる。

さて、環状流路から噴孔へと燃料が流れ込む環状分配タイプの場合には、ボデー壁面のうち着座面と同一面上にある円錐面の部分に噴孔の流入口が配置される。そのため、着座面と弁体間の狭い隙間を通過して流速が速くなっている燃料は、ボデーの円錐面に沿って流れた直後に、噴孔流入口付近で急激に方向変換かつ収縮しながら噴孔へ流入する。よって、サック室から噴孔へ燃料が流れ込むサック分配タイプの場合に比べて、環状分配タイプの場合には噴孔へ流入する際の燃料の流通抵抗が大きくなり、圧力損失が大きくなるおそれがある。

上記事項に対し、特許文献1では、噴孔の流入口の上流側部分を上流側へ拡げた形状にすることで、燃料が噴孔へ流入する際に流れ方向が急激に変化することを抑制させて、圧力損失の低減を図ろうとしている。

しかしながら、流入口の上流側部分を拡げただけでは、圧力損失の低減を図ることに限界があり、さらなる圧力損失の低減が望まれている。

本開示の目的は、弁体を着座させた直後に燃料が噴孔から低速で排出されることの抑制を図りつつ、燃料の圧力損失低減の促進を図った燃料噴射弁を提供することにある。

本開示の一態様において、燃料噴射弁は、燃料を噴射する噴孔および噴孔へ燃料を供給する供給流路が形成されたボデーと、供給流路を開閉する弁体と、を備え、ボデーのうち供給流路を形成する流路壁面の一部であって、弁体の中心軸線の周りに環状に延びる形状であり、開閉作動する弁体が離着座する着座面と、流路壁面の一部であって、着座面の下流側に連なり、弁体の外周面に対向し、中心軸線の周りに環状に延びる形状の着座下流面と、着座下流面に形成され、中心軸線から遠ざかる側へボデーを窪ませる形状のボデー側窪み部と、を備え、噴孔の流入口は着座下流面に位置し、ボデー側窪み部は、流入口のうち着座面に最も近い部分である流入口上流端、および流入口のうち着座面から最も遠い部分である流入口下流端を含む範囲で、中心軸線の周りに環状に延びる形状である。

上記開示では、弁体の外周面に対向し、中心軸線の周りに環状に延びる形状の着座下流面に、噴孔の流入口が位置する。つまり、上記開示に係る燃料噴射弁は、先述した環状分配タイプであることを意味する。

そして、環状分配タイプの燃料噴射弁において、着座下流面には、中心軸線から遠ざかる側へボデーを窪ませる形状のボデー側窪み部が形成されている。このボデー側窪み部は、流入口上流端および流入口下流端を含む範囲で、中心軸線の周りに環状に延びる形状である。よって、着座下流面に沿って流入口へ流入する燃料のうち、例えば、図3に示す流入口を中心線方向に正面視した場合において中心軸線の上方から流入する燃料について、流入口に至るまでの流路がボデー側窪み部により拡大される。これに加え、上記正面視において中心軸線に交差する方向(斜め上方)や周方向(横方向)から流入する燃料についても、流入口に至るまでの流路がボデー側窪み部により拡大される。よって、例えば、図3の矢印F1に例示されるような流入口の上方から流入する燃料に加えて、矢印F2に例示するような斜め上方から流入する燃料や、矢印F3に例示するような横方向から流入する燃料に対しても、流路拡大により圧力損失が低減される。したがって、上記開示に係る燃料噴射弁によれば、流入口の上流側部分を上流側へ拡げただけの特許文献1に記載の燃料噴射弁に比べて、噴孔へ流入する燃料の圧力損失を低減できる。

本開示についての上記目的およびその他の目的、特徴や利点は、添付の図面を参照しながら下記の詳細な記述により、より明確になる。その図面は、

図1は、本開示の第1実施形態に係る燃料噴射弁を模式的に示す断面図であり、

図2は、図1の噴孔部分を拡大した図であり、

図3は、第1実施形態に係るボデーの単体状態を示す断面図であり、

図4は、図3のIV矢視図であり、

図5は、第1実施形態に係るボデーの単体状態を示す断面図であって、窪み部接線および流入角度を説明する図であり、

図6は、第1実施形態に係る弁体の単体状態を示す正面図であり、

図7は、図6のVII矢視図であり、

図8は、第1実施形態において、ボデー側窪み部と弁体側窪み部との位置関係を示す断面図であり、

図9は、本開示の第2実施形態に係る燃料噴射弁において、ボデー側窪み部と弁体側窪み部との位置関係を示す断面図であり、

図10は、本開示の第3実施形態に係る燃料噴射弁において、ボデー側窪み部と弁体側窪み部との位置関係を示す断面図であり、

図11は、本開示の第4実施形態に係る燃料噴射弁において、ボデー側窪み部と弁体側窪み部との位置関係を示す断面図である。

以下、図面を参照しながら開示を実施するための複数の形態を説明する。各形態において、先行する形態で説明した事項に対応する部分には同一の参照符号を付して重複する説明を省略する場合がある。各形態において、構成の一部のみを説明している場合は、構成の他の部分については先行して説明した他の形態を参照し適用することができる。

(第1実施形態)

本実施形態に係る燃料噴射弁は、車両に搭載された内燃機関に適用されたものであり、内燃機関の燃焼に用いる燃料を噴射するものである。上記内燃機関は、複数の気筒について高圧燃料を噴射して圧縮自着火燃焼させるディーゼルエンジンである。

本実施形態に係る燃料噴射弁は、車両に搭載された内燃機関に適用されたものであり、内燃機関の燃焼に用いる燃料を噴射するものである。上記内燃機関は、複数の気筒について高圧燃料を噴射して圧縮自着火燃焼させるディーゼルエンジンである。

図1に示す燃料噴射システムは、複数の燃料噴射弁5と、図示しない高圧ポンプから吐出された燃料を蓄圧して燃料噴射弁5の各々へ分配するコモンレール6と、燃料噴射弁5の作動を制御する制御装置7と、を備える。

燃料噴射弁5は、ボデー10、弁体20、アクチュエータ30、制御弁40および弾性部材50等を備える。弁体20、アクチュエータ30および制御弁40はボデー10の内部に収容されている。ボデー10には、複数の噴孔11、および噴孔11へ燃料を供給する供給流路12が形成されている。

供給流路12の一部は、弁体20を収容する弁体収容室12aとして機能する。弁体20は、図1の上下方向に延びる円柱形状であり、弁体収容室12aにおいて往復移動可能に配置されている。弁体20の中心軸線20cが延びる方向、つまり円柱形状の中心線方向は、弁体20の往復移動方向と一致する。弁体収容室12aにおける供給流路12は、ボデー10のうち供給流路12を形成する流路壁面10aつまりボデー10の内周面と、弁体20の外周面20aとの間で形成される円筒形状である。

流路壁面10aの一部は、弁体20のシート面21が離着座する着座面13として機能する。着座面13は、中心軸線20cの周りに環状に延びる形状であり、弁体収容室12aに位置する。シート面21は、中心軸線20cの周りに環状に延びる形状である。これらの着座面13およびシート面21は、中心軸線20cに対して傾斜する形状であり、燃料流れの下流側に向けて徐々に直径が小さくなる円錐状のテーパ形状である。

弁体20に対してシート面21の反対側には、供給流路12を流通する高圧燃料の一部が流入する背圧室10bが設けられている。背圧室10bに充満する燃料の圧力である背圧が、弁体20を閉弁側へ押し付ける力(背圧閉弁力)として作用する。さらに、弁体20には弾性部材50による弾性力が、弁体20を閉弁側へ押し付ける力(弾性閉弁力)として作用する。また、弁体20の先端面のうちシート面21より上流側の部分には、弁体収容室12aに充満する燃料の圧力が、弁体20を開弁側へ押し付ける力(開弁力)として作用する。

制御弁40は、背圧室10bと低圧通路12Lとの連通状態を制御する。つまり、制御弁40を開弁作動させると、背圧室10bは低圧通路12Lと連通し、背圧室10bの高圧燃料は低圧通路12Lへ流出して背圧が低下する。背圧が低下すると、背圧閉弁力が低下することに伴い、弁体20が開弁作動する。一方、制御弁40を閉弁作動させると、背圧室10bと低圧通路12Lとの連通は遮断され、背圧室10bの高圧燃料が低圧通路12Lへ流出することが停止される。その結果、背圧が上昇して弁体20が閉弁作動する。

制御弁40の開閉作動はアクチュエータ30により制御される。アクチュエータ30には電磁コイルやピエゾ素子が用いられる。図1の例ではピエゾ素子が用いられており、制御装置7がピエゾ素子へ電力供給させるように通電状態を制御すると、ピエゾ素子により押下作動するコマンドピストン31が制御弁40を押し動かして開弁作動させる。

図2は、ボデー10のうち噴孔11部分の詳細形状、および弁体20の先端面の詳細形状について説明する図であり、ボデー10については断面図、弁体20については正面図で表現されている。

流路壁面10aのうち、着座面13の下流側に連なる部分であって、閉弁状態にある弁体20の外周面20aに対向する部分を、着座下流面14と呼ぶ。着座下流面14は、中心軸線20cの周りに環状に延びる形状であり、燃料流れの下流側に向けて徐々に直径が小さくなる円錐状のテーパ形状である。

供給流路12の一部は、弁体収容室12aの下流側に連なるサック室12bとして機能する。サック室12bには、閉弁状態にある弁体20の頂部20dが位置している(図2参照)。但し、弁体20が最大開度位置にある状態では、弁体20の頂部20dはサック室12bの上流側に位置する。先述した通り、弁体収容室12aにおける供給流路12は円筒形状であり、特に着座面13および着座下流面14における縦断面形状は、環状の径が下流側ほど小さくなるテーパ形状である。これに対し、サック室12bにおける供給流路12は、弁体収容室12aの下流端である円筒端面に連通する円柱形状であり、弁体収容室12aを環状に流れた燃料を集合させる。

図3に示すように、複数の噴孔11は、中心軸線20cが延びる方向(図3の上下方向)において同じ位置に配置されている。噴孔11の流入口11aおよび流出口11bは円形である。流入口11aの開口面積は流出口11bの開口面積よりも大きい。流入口11aの周縁部は、上流側に近づくにつれて開口面積が大きくなる湾曲した形状である。流入口11aは、着座下流面14に形成されており、換言すれば、流路壁面10aのうち中心軸線20cに対して傾斜する部分であって、流路壁面10aのうち弁体20の外周面20aと対向する部分に形成されている。

図4に示すように、複数の噴孔11は、中心軸線20cの周りに等間隔で並べて配置されている。図2および図3に示すように、噴孔11は、中心軸線20cから遠ざかる向きに直線状に延びる形状である。噴孔11の中心線11cが延びる方向は、弁体20の中心軸線20cに垂直な面に対して傾斜している。噴孔11の中心線11cと弁体20の中心軸線20cとのなす角度の2倍の値を、噴孔コーン角度θhと呼ぶ。

図2~図5に示すように、着座下流面14には、中心軸線20cから遠ざかる側へボデー10を窪ませる形状のボデー側窪み部15が形成されている。ボデー側窪み部15は、中心軸線20cの周りに環状に延びる形状である。着座下流面14のうちボデー側窪み部15よりも上流側の部分を第1着座下流面14aと呼び、下流側の部分を第2着座下流面14bと呼ぶ。

図5に示すように、第1着座下流面14a、第2着座下流面14bおよび着座面13は、同一の円錐面L1上に位置する。つまり、第1着座下流面14a、第2着座下流面14bおよび着座面13の接線方向は同一である。これに対し、着座下流面14のうちボデー側窪み部15の部分は、上記円錐面L1に対して、中心軸線20cから遠ざかる向きに窪んでいる。

中心軸線20c方向のうちボデー側窪み部15が形成されている範囲は、噴孔11の流入口11aの全体を含んでいる。つまり、ボデー側窪み部15と第1着座下流面14aとの境界線であるボデー側窪み部15の上流端15aは、流入口11aよりも上流側に位置する。また、ボデー側窪み部15と第2着座下流面14bとの境界線であるボデー側窪み部15の下流端15bは、流入口11aよりも下流側に位置する。ボデー側窪み部15の上流端15aによる上記境界線および下流端15bによる上記境界線は、中心軸線20cを中心とした円形である。

ボデー側窪み部15の底面は、以下に説明する第1底面15cおよび第2底面15dに区分けされる。第1底面15cは、中心軸線20c方向において、流入口11aの下流端(流入口下流端11a3)よりも上流側(図5の上側)の範囲の面である。第2底面15dは、中心軸線20c方向において、流入口下流端11a3よりも下流側(図5の下側)の範囲の底面である。第1底面15cは、円錐面形状であり、縦断面視において所定の接線方向に直線状に延びる形状である。この所定の接線は、噴孔11の中心線11cおよび弁体20の中心軸線20cを含む平面と、ボデー側窪み部15の底面のうち流入口上流端11a1に連なる第1底面15cとが交わる線であり、窪み部接線L2と呼ぶ。

図3および図5に示すように、噴孔11の中心線11cと窪み部接線L2とのなす角度を流入角度θと呼ぶ。また、第1底面15cの窪み部接線L2と弁体20の中心軸線20cとのなす角度の2倍の値を、窪み接線角度θbinと呼ぶ。流入角度θは、窪み接線角度θbinおよび噴孔コーン角度θhから、θ=180-(θbin+θh)/2といった式で表される。このように定義される流入角度θが90°より大きくなるように、中心線11cおよび窪み部接線L2の向きが設定されている。つまり、流入角度θは鈍角である。

図5に示すように、流入口11aの上流端(流入口上流端11a1)は、第1底面15cと接線方向が同じになるように第1底面15cと連続する。流入口11aの終端11a2は、噴孔11の内壁面と接線方向が同じになるように内壁面と連続する。流入口上流端11a1から終端11a2にかけての流入口11aの形状は、中心線11c側に凸となる向きに湾曲した形状である。但し、流入口上流端11a1から終端11a2にかけての流入口11aの形状が平坦面となるテーパ形状であってもよい。

図6および図7に示すように、弁体20の外周面20aのうち、シート面21の下流側に連なる部分を、シート下流面22と呼ぶ。シート下流面22は、中心軸線20cの周りに環状に延びる形状であり、燃料流れの下流側に向けて徐々に直径が小さくなる円錐状のテーパ形状である。シート下流面22には、中心軸線20cへ近づく側へ弁体20を窪ませる形状の弁体側窪み部23が形成されている。弁体側窪み部23は、中心軸線20cの周りに環状に延びる形状である。シート下流面22のうち弁体側窪み部23よりも上流側の部分を第1シート下流面22aと呼び、下流側の部分を第2シート下流面22bと呼ぶ。

第1シート下流面22a、第2シート下流面22bおよびシート面21は、同一の円錐面L3上に位置する。つまり、第1シート下流面22a、第2シート下流面22bおよびシート面21の接線方向は同一である。これに対し、シート下流面22のうち弁体側窪み部23の部分は、上記円錐面L3に対して、中心軸線20cへ近づく向きに窪んでいる。

弁体20が閉弁状態で、弁体側窪み部23と第1シート下流面22aとの境界線である弁体側窪み部23の上流端23aは、ボデー側窪み部15の上流端15aよりも上流側に位置する。また、弁体20が閉弁状態で、弁体側窪み部23と第2シート下流面22bとの境界線である弁体側窪み部23の下流端23bは、ボデー側窪み部15の下流端15bよりも下流側に位置する。

厳密には、図8に示すように中心軸線20cを含む平面で切った断面視において、第1着座下流面14aに平行な方向を燃料流れ方向Faと呼ぶ。そして、この燃料流れ方向Faにおいて、弁体20が閉弁状態で、ボデー側窪み部15および弁体側窪み部23は以下の位置関係に設定されている。すなわち、弁体側窪み部23の上流端23aはボデー側窪み部15の上流端15aよりも上流側に位置し、弁体側窪み部23の下流端23bは、ボデー側窪み部15の下流端15bよりも下流側に位置する。なお、弁体側窪み部23の上流端23aによる上記境界線および下流端23bによる上記境界線は、中心軸線20cを中心とした円形である。

中心軸線20c方向のうち弁体側窪み部23が形成されている範囲は、弁体20が閉弁状態で、ボデー側窪み部15の全体を含んでいる。また、弁体20が閉弁状態で、ボデー側窪み部15の上流端15aの直径Db1は、弁体側窪み部23の上流端23aの直径Dn1以下に設定されている(Db1≦Dn1)。弁体20が閉弁状態で、弁体側窪み部23の下流端23bの直径Dn2は、ボデー側窪み部15の下流端15bの直径Db2以下に設定されている(Dn2≦Db2)。

以上により、本実施形態によれば、噴孔11の流入口11aが、着座下流面14に形成され、かつ、閉弁位置にある弁体20の外周面20aに対向する位置にある。つまり、噴孔11の流入口11aが、着座下流面14と外周面20aとの間で形成された環状流路に位置し、サック室12bの上流に位置する。そのため、複数の噴孔11へ環状流路から燃料が分配される環状分配タイプの燃料噴射弁5が提供される。よって、噴孔11を形成するスペースをサック室12bに設けることを不要にできるので、サック室12bの容量を小さくできる。よって、燃料噴射を停止させるべく弁体20を着座面13に着座させた直後に、サック室12bに残っている燃料の多くが噴孔11から漏れ出て低速で排出されてしまうといった不具合を抑制できる。しかも、サック室12bの上流側に噴孔11が位置するので、サック室12bに残った燃料は、サック室12bに留まり易くなり、噴孔11から漏出されにくくなる。

さらに本実施形態では、着座下流面14にボデー側窪み部15が形成されている。ボデー側窪み部15は、流入口上流端11a1および流入口下流端11a3を含む範囲で、中心軸線20cの周りに環状に延びる形状である。よって、図3の矢印F1に示す方向から流入口11aへ流入する燃料、つまり流入口11aを中心線11c方向に正面視した場合において中心軸線20cの上方から流入する燃料の流路が、ボデー側窪み部15により、着座下流面14に対して垂直な方向に拡大される。よって、矢印F1に示す方向、つまり上方から流入口11aへ流入する燃料に対する圧力損失が低減される。これに加え、図3の矢印F2に示す方向から流入口11aへ流入する燃料についても、燃料の流路が、ボデー側窪み部15により、着座下流面14に対して垂直な方向に拡大される。よって、矢印F2に示す方向、つまり上記正面視において中心軸線20cに交差する方向(斜め上方)から流入口11aへ流入する燃料についても圧力損失が低減される。さらに、流入口11aの周方向(横方向)から流入する燃料(図3の矢印F3参照)に対しても、流入口11aに至るまでの流路がボデー側窪み部15により拡大され、圧力損失が低減される。

したがって、本実施形態に係る燃料噴射弁5によれば、流入口11aを上方へ拡げただけの特許文献1に記載の燃料噴射弁に比べて、噴孔11へ流入する燃料の圧力損失を低減できる。以上により、本実施形態によれば、環状分配タイプにすることで、弁体20の着座直後に燃料が噴孔11から低速で漏れ出ることの抑制を図りつつ、それでいて、燃料の圧力損失低減を促進できる。

さらに本実施形態では、流入口11aは、噴孔11の上流側であるほど噴孔11を徐々に拡径させる形状である。具体的には、流入口11aは、中心線11cに対して垂直な開口面積を徐々に拡大させる湾曲形状である。そのため、燃料が噴孔11へ流入する際に流れ方向が急激に変化することを抑制でき、圧力損失低減が促進される。

さらに本実施形態では、噴孔11の中心線11cと窪み部接線L2とのなす角度である流入角度θが鈍角である。そのため、流入角度θが90度以下である場合に比べて、燃料が噴孔11へ流入する際に流れ方向が急変することを抑制でき、圧力損失低減が促進される。

さらに本実施形態では、弁体20の外周面20aのうちシート面21の下流側部分に弁体側窪み部23が形成されている。弁体側窪み部23は、中心軸線20cへ近づく側へ弁体20を窪ませる形状、かつ、中心軸線20cの周りに環状に延びる形状である。そのため、流入口11aに至るまでの流路は、ボデー側窪み部15により拡大されることに加え、弁体側窪み部23によっても、着座下流面14に対して垂直な方向に拡大される。よって、さらなる圧力損失低減を図ることができる。

さらに本実施形態では、弁体20が閉弁状態で、弁体側窪み部23の上流端23aはボデー側窪み部の上流端15aよりも上流側に位置する(図8参照)。そのため、第1着座下流面14aに沿って流れる燃料について、ボデー側窪み部15の第1底面15cに至る前の時点で流路が拡大される。よって、図8中の矢印Fbに示すように、第1着座下流面14aに沿って流れた燃料が、弁体20の外周面20aに近づく側へ膨らむように流れた後に、流入口11aへ流入する。よって、燃料が方向を変化させつつ流入口11aへ流入するにあたり、燃料の流入経路の半径を大きくでき、流れ方向が急変することを抑制できる。そのため、さらなる圧力損失低減を図ることができる。

さらに本実施形態では、弁体20が閉弁状態で、弁体側窪み部23の下流端23bは、流入口上流端11a1よりも下流側に位置する(図8参照)。そのため、ボデー側窪み部15の第1底面15cに沿って流れる燃料について、ボデー側窪み部15に加えて弁体側窪み部23の分も流路拡大する。よって、先述した矢印Fbの如く燃料が膨らんで流入口11aへ流入することを促進でき、流れ方向が急変することの抑制を促進できる。

より詳細には、弁体側窪み部23の下流端23bは、流入口下流端11a3に対して流入口上流端11a1の反対側に位置する(図8参照)。そのため、図3の矢印F3に示す如く周方向から流入口11aへ流れる燃料について、ボデー側窪み部15に加えて弁体側窪み部23の分も流路拡大する。しかも、弁体側窪み部23の上流端23aが、流入口上流端11a1に対して流入口下流端11a3の反対側に位置するので、流入口11aの全体が弁体側窪み部23により覆われることになる。よって、先述した矢印Fbの如く燃料が膨らんで流入口11aへ流入することをより一層促進でき、流れ方向が急変することの抑制を促進できる。

さらに詳細には、弁体側窪み部23の下流端23bは、ボデー側窪み部15の下流端15bに対して、ボデー側窪み部15の上流端15aの反対側に位置する。そのため、図3の矢印F3に示す如く周方向から流入口11aへ流れる燃料について、圧力損失低減をより一層促進できる。しかも、弁体側窪み部23の上流端23aが、ボデー側窪み部15の上流端15aに対して下流端15bの反対側に位置するので、ボデー側窪み部15の全体が弁体側窪み部23により覆われることになる。よって、先述した矢印Fbの如く燃料が膨らんで流入口11aへ流入することをより一層促進でき、流れ方向が急変することの抑制を促進できる。

(第2実施形態)

上記第1実施形態では、弁体側窪み部23の下流端23bの直径Dn2、およびボデー側窪み部15の下流端15bの直径Db2の大小関係は、弁体20が閉弁状態で、Dn2≦Db2に設定されている。これに対し本実施形態では、図9に示すように、弁体20が閉弁状態で、Dn2>Db2に設定されている。なお、ボデー側窪み部15の上流端15aの直径Db1、および弁体側窪み部23の上流端23aの直径Dn1の大小関係は、上記第1実施形態と同様にしてDb1≦Dn1に設定されている。

上記第1実施形態では、弁体側窪み部23の下流端23bの直径Dn2、およびボデー側窪み部15の下流端15bの直径Db2の大小関係は、弁体20が閉弁状態で、Dn2≦Db2に設定されている。これに対し本実施形態では、図9に示すように、弁体20が閉弁状態で、Dn2>Db2に設定されている。なお、ボデー側窪み部15の上流端15aの直径Db1、および弁体側窪み部23の上流端23aの直径Dn1の大小関係は、上記第1実施形態と同様にしてDb1≦Dn1に設定されている。

また、上記第1実施形態では、第1着座下流面14aに平行な燃料流れ方向Faにおいて、弁体20が閉弁状態で、弁体側窪み部23の下流端23bは、ボデー側窪み部15の下流端15bよりも下流側に位置する。これに対し本実施形態では、図9に示すように、燃料流れ方向Faにおいて、弁体20が閉弁状態で、弁体側窪み部23の下流端23bは、ボデー側窪み部15の下流端15bよりも上流側に位置する。

このように、弁体側窪み部23の下流端23bの位置を変更させた本実施形態においても、ボデー側窪み部15および弁体側窪み部23を備えることによる圧力損失低減の効果が発揮される。

(第3実施形態)

上記第1実施形態では、ボデー側窪み部15の上流端15aの直径Db1、および弁体側窪み部23の上流端23aの直径Dn1の大小関係は、弁体20が閉弁状態で、Db1≦Dn1に設定されている。これに対し本実施形態では、図10に示すように、弁体20が閉弁状態で、Db1>Dn1に設定されている。なお、弁体側窪み部23の下流端23bの直径Dn2、およびボデー側窪み部15の下流端15bの直径Db2の大小関係は、上記第1実施形態と同様にしてDn2≦Db2に設定されている。

上記第1実施形態では、ボデー側窪み部15の上流端15aの直径Db1、および弁体側窪み部23の上流端23aの直径Dn1の大小関係は、弁体20が閉弁状態で、Db1≦Dn1に設定されている。これに対し本実施形態では、図10に示すように、弁体20が閉弁状態で、Db1>Dn1に設定されている。なお、弁体側窪み部23の下流端23bの直径Dn2、およびボデー側窪み部15の下流端15bの直径Db2の大小関係は、上記第1実施形態と同様にしてDn2≦Db2に設定されている。

このように、弁体側窪み部23の上流端23aの位置を変更させた本実施形態においても、ボデー側窪み部15および弁体側窪み部23を備えることによる圧力損失低減の効果が発揮される。

(第4実施形態)

図11に示す本実施形態では、弁体20が閉弁状態で、Db1>Dn1、かつ、Dn2>Db2に設定されている。

図11に示す本実施形態では、弁体20が閉弁状態で、Db1>Dn1、かつ、Dn2>Db2に設定されている。

また、第1着座下流面14aに平行な燃料流れ方向Faにおいて、弁体20が閉弁状態で、弁体側窪み部23の下流端23bは、上記第2実施形態と同様にして、ボデー側窪み部15の下流端15bよりも上流側に位置する。弁体側窪み部23の上流端23aは、上記第1実施形態と同様にしてボデー側窪み部15の上流端15aよりも上流側に位置する。

このように、弁体側窪み部23の下流端23bおよび上流端23aの位置を変更させた本実施形態においても、ボデー側窪み部15および弁体側窪み部23を備えることによる圧力損失低減の効果が発揮される。

(他の実施形態)

以上、開示の好ましい実施形態について説明したが、開示は上述した実施形態に何ら制限されることなく、以下に例示するように種々変形して実施することが可能である。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

以上、開示の好ましい実施形態について説明したが、開示は上述した実施形態に何ら制限されることなく、以下に例示するように種々変形して実施することが可能である。各実施形態で具体的に組合せが可能であることを明示している部分同士の組合せばかりではなく、特に組合せに支障が生じなければ、明示してなくとも実施形態同士を部分的に組み合せることも可能である。

上記各実施形態では、弁体20が閉弁状態で、弁体側窪み部23の上流端23aは、ボデー側窪み部15の上流端15aよりも上流側に位置する。これに対し、弁体側窪み部23の上流端23aは、ボデー側窪み部15の上流端15aよりも下流側に位置していてもよい。但し、弁体側窪み部23の上流端23aは、流入口上流端11a1よりも上流側に位置していることが望ましい。

上記各実施形態では、弁体側窪み部23が弁体20に設けられているが、ボデー10にボデー側窪み部15が設けられていれば、弁体側窪み部23は廃止されていてもよい。

上記第2実施形態では、弁体側窪み部23の下流端23bを、ボデー側窪み部15の下流端15bよりも上流側に位置させるにあたり、Dn2≦Db2に設定されている。これに対し、Dn2>Db2に設定しつつ、弁体側窪み部23の下流端23bをボデー側窪み部15の下流端15bよりも上流側に位置させてもよい。

上記第1実施形態では、図5の縦断面視において流入口11aが湾曲した形状である。これに対し、図5の縦断面視において流入口11aが直線状に傾斜したテーパ形状であってもよい。また、図5に示す流入口11aは、噴孔11の上流側であるほど噴孔11を徐々に拡径させる形状であるが、拡径させない形状であってもよい。また、上記第1実施形態では、図5に示すように流入角度θが鈍角に設定されているが、流入角度θが90度であってもよいし、鋭角に設定されていてもよい。

本開示は、実施例に準拠して記述されたが、本開示は当該実施例や構造に限定されるものではないと理解される。本開示は、様々な変形例や均等範囲内の変形をも包含する。加えて、様々な組み合わせや形態、さらには、それらに一要素のみ、それ以上、あるいはそれ以下、を含む他の組み合わせや形態をも、本開示の範疇や思想範囲に入るものである。

Claims (8)

- 燃料を噴射する噴孔(11)および前記噴孔へ燃料を供給する供給流路(12)が形成されたボデー(10)と、前記供給流路を開閉する弁体(20)と、を備える燃料噴射弁であって、

前記ボデーのうち前記供給流路を形成する流路壁面(10a)の一部であって、前記弁体の中心軸線(20c)の周りに環状に延びる形状であり、開閉作動する前記弁体が離着座する着座面(13)と、

前記流路壁面の一部であって、前記着座面の下流側に連なり、前記弁体の外周面(20a)に対向し、前記中心軸線の周りに環状に延びる形状の着座下流面(14)と、

前記着座下流面に形成され、前記中心軸線から遠ざかる側へ前記ボデーを窪ませる形状のボデー側窪み部(15)と、

を備え、

前記噴孔の流入口(11a)は前記着座下流面に位置し、

前記ボデー側窪み部は、前記流入口のうち前記着座面に最も近い部分である流入口上流端(11a1)、および前記流入口のうち前記着座面から最も遠い部分である流入口下流端(11a3)を含む範囲で、前記中心軸線の周りに環状に延びる形状である燃料噴射弁。 - 前記噴孔の中心線(11c)および前記中心軸線を含む平面と、前記ボデー側窪み部の底面のうち前記流入口上流端に連なる面とが交わる線を窪み部接線(L2)と呼び、前記窪み部接線と前記中心線とのなす角度のうち前記着座面に近い側の角度を流入角度(θ)と呼ぶ場合に、

前記流入角度が鈍角である請求項1に記載の燃料噴射弁。 - 前記流入口は、前記噴孔の上流側であるほど前記噴孔を徐々に拡径させる形状である請求項1または2に記載の燃料噴射弁。

- 前記弁体の外周面に形成され、前記着座面に離着座するシート面(21)と、

前記弁体の外周面のうち前記シート面の下流側部分に形成され、前記中心軸線へ近づく側へ前記弁体を窪ませる形状、かつ、前記中心軸線の周りに環状に延びる形状の弁体側窪み部(23)と、

を備える請求項1~3のいずれか1つに記載の燃料噴射弁。 - 前記弁体が閉弁状態で、前記弁体側窪み部の上流端(23a)は前記ボデー側窪み部の上流端(15a)よりも上流側に位置する請求項4に記載の燃料噴射弁。

- 前記弁体が閉弁状態で、前記弁体側窪み部の下流端(23b)は前記流入口上流端よりも下流側に位置する請求項4または5に記載の燃料噴射弁。

- 前記弁体が閉弁状態で、前記弁体側窪み部の下流端(23b)は前記流入口下流端に対して前記流入口上流端の反対側に位置する請求項6に記載の燃料噴射弁。

- 前記弁体が閉弁状態で、前記弁体側窪み部の下流端(23b)は、前記ボデー側窪み部の下流端(15b)に対して、前記ボデー側窪み部の上流端(15a)の反対側に位置する請求項4~7のいずれか1つに記載の燃料噴射弁。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE112017002016.6T DE112017002016T5 (de) | 2016-04-15 | 2017-02-28 | Kraftstoffeinspritzventil |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016-081711 | 2016-04-15 | ||

| JP2016081711A JP6390659B2 (ja) | 2016-04-15 | 2016-04-15 | 燃料噴射弁 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2017179323A1 true WO2017179323A1 (ja) | 2017-10-19 |

Family

ID=60041626

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/007585 WO2017179323A1 (ja) | 2016-04-15 | 2017-02-28 | 燃料噴射弁 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP6390659B2 (ja) |

| DE (1) | DE112017002016T5 (ja) |

| WO (1) | WO2017179323A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019110167A1 (de) * | 2017-12-04 | 2019-06-13 | Robert Bosch Gmbh | Ventil zum zumessen eines fluids, insbesondere brennstoffeinspritzventil |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7124351B2 (ja) | 2018-03-08 | 2022-08-24 | 株式会社デンソー | 燃料噴射弁および燃料噴射システム |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1113594A (ja) * | 1997-06-24 | 1999-01-19 | Nissan Motor Co Ltd | 燃料噴射ノズル |

| JP2006503207A (ja) * | 2002-10-15 | 2006-01-26 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 内燃機関用の燃料噴射装置 |

| JP2014196702A (ja) * | 2013-03-29 | 2014-10-16 | 株式会社日本自動車部品総合研究所 | 燃料噴射ノズル |

| JP2016023639A (ja) * | 2014-07-24 | 2016-02-08 | 株式会社デンソー | 燃料噴射ノズル |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016081711A (ja) | 2014-10-16 | 2016-05-16 | Tdk株式会社 | セパレータ、及びそれを用いたリチイウムイオン二次電池 |

-

2016

- 2016-04-15 JP JP2016081711A patent/JP6390659B2/ja not_active Expired - Fee Related

-

2017

- 2017-02-28 WO PCT/JP2017/007585 patent/WO2017179323A1/ja active Application Filing

- 2017-02-28 DE DE112017002016.6T patent/DE112017002016T5/de active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1113594A (ja) * | 1997-06-24 | 1999-01-19 | Nissan Motor Co Ltd | 燃料噴射ノズル |

| JP2006503207A (ja) * | 2002-10-15 | 2006-01-26 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 内燃機関用の燃料噴射装置 |

| JP2014196702A (ja) * | 2013-03-29 | 2014-10-16 | 株式会社日本自動車部品総合研究所 | 燃料噴射ノズル |

| JP2016023639A (ja) * | 2014-07-24 | 2016-02-08 | 株式会社デンソー | 燃料噴射ノズル |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019110167A1 (de) * | 2017-12-04 | 2019-06-13 | Robert Bosch Gmbh | Ventil zum zumessen eines fluids, insbesondere brennstoffeinspritzventil |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6390659B2 (ja) | 2018-09-19 |

| JP2017190753A (ja) | 2017-10-19 |

| DE112017002016T5 (de) | 2019-01-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2275726B1 (en) | Valve assemblies | |

| US9732863B2 (en) | Fluid control valve | |

| US9903329B2 (en) | Fuel injector | |

| US10563668B2 (en) | Variable compressor | |

| JP4984096B2 (ja) | 弁及びタンク | |

| WO2017179323A1 (ja) | 燃料噴射弁 | |

| JP2006514210A (ja) | 内燃機関用の燃料噴射弁 | |

| JP2006522887A (ja) | 内燃機関用の燃料噴射弁 | |

| JP2014506976A (ja) | 流体を制御する又は調量する弁装置 | |

| JP6474694B2 (ja) | 燃料噴射ノズル | |

| JP5838701B2 (ja) | 燃料噴射弁 | |

| JP6939390B2 (ja) | 燃料噴射弁 | |

| JP2006077823A (ja) | 圧力作動制御弁 | |

| JP4587248B2 (ja) | 内燃機関用の燃料噴射弁 | |

| CN211449693U (zh) | 一种流量平稳的燃油计量阀 | |

| CN113167203B (zh) | 燃料喷射阀 | |

| US20040188550A1 (en) | Fuel injection valve | |

| JP2008274792A (ja) | 流体噴射ノズル | |

| JP7087692B2 (ja) | 燃料噴射装置 | |

| JP6577032B2 (ja) | 燃料を噴射するシステムの高圧ランプのための圧力調整器 | |

| CN208918729U (zh) | 用于柴油机的高压共轨喷油器 | |

| JP4375046B2 (ja) | サーボピストン機構及び流量調整弁 | |

| JP2017008854A (ja) | 燃料噴射ノズル | |

| JP6499933B2 (ja) | 燃料噴射ノズル | |

| US20240019038A1 (en) | Pressure reduction valve |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17782141 Country of ref document: EP Kind code of ref document: A1 |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 17782141 Country of ref document: EP Kind code of ref document: A1 |