WO2016194417A1 - 作業機械 - Google Patents

作業機械 Download PDFInfo

- Publication number

- WO2016194417A1 WO2016194417A1 PCT/JP2016/055723 JP2016055723W WO2016194417A1 WO 2016194417 A1 WO2016194417 A1 WO 2016194417A1 JP 2016055723 W JP2016055723 W JP 2016055723W WO 2016194417 A1 WO2016194417 A1 WO 2016194417A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- flow path

- hydraulic

- pressure

- valve

- piston

- Prior art date

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/20—Drives; Control devices

- E02F9/22—Hydraulic or pneumatic drives

- E02F9/2278—Hydraulic circuits

- E02F9/2289—Closed circuit

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16K—VALVES; TAPS; COCKS; ACTUATING-FLOATS; DEVICES FOR VENTING OR AERATING

- F16K11/00—Multiple-way valves, e.g. mixing valves; Pipe fittings incorporating such valves

- F16K11/02—Multiple-way valves, e.g. mixing valves; Pipe fittings incorporating such valves with all movable sealing faces moving as one unit

- F16K11/06—Multiple-way valves, e.g. mixing valves; Pipe fittings incorporating such valves with all movable sealing faces moving as one unit comprising only sliding valves, i.e. sliding closure elements

- F16K11/065—Multiple-way valves, e.g. mixing valves; Pipe fittings incorporating such valves with all movable sealing faces moving as one unit comprising only sliding valves, i.e. sliding closure elements with linearly sliding closure members

- F16K11/07—Multiple-way valves, e.g. mixing valves; Pipe fittings incorporating such valves with all movable sealing faces moving as one unit comprising only sliding valves, i.e. sliding closure elements with linearly sliding closure members with cylindrical slides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F15—FLUID-PRESSURE ACTUATORS; HYDRAULICS OR PNEUMATICS IN GENERAL

- F15B—SYSTEMS ACTING BY MEANS OF FLUIDS IN GENERAL; FLUID-PRESSURE ACTUATORS, e.g. SERVOMOTORS; DETAILS OF FLUID-PRESSURE SYSTEMS, NOT OTHERWISE PROVIDED FOR

- F15B11/00—Servomotor systems without provision for follow-up action; Circuits therefor

- F15B11/08—Servomotor systems without provision for follow-up action; Circuits therefor with only one servomotor

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16H—GEARING

- F16H61/00—Control functions within control units of change-speed- or reversing-gearings for conveying rotary motion ; Control of exclusively fluid gearing, friction gearing, gearings with endless flexible members or other particular types of gearing

- F16H61/38—Control of exclusively fluid gearing

- F16H61/40—Control of exclusively fluid gearing hydrostatic

- F16H61/4078—Fluid exchange between hydrostatic circuits and external sources or consumers

- F16H61/4104—Flushing, e.g. by using flushing valves or by connection to exhaust

Definitions

- the present invention relates to a work machine, and more particularly to a work machine equipped with a hydraulic drive control device such as a hydraulic excavator.

- hydraulic fluid from hydraulic drive sources such as hydraulic pumps to hydraulic actuators is used to reduce the fuel consumption rate by reducing the throttle elements in the hydraulic circuit that drives hydraulic actuators such as hydraulic cylinders.

- Development of a hydraulic circuit (hereinafter referred to as a closed circuit) connected so that hydraulic oil that has been fed and worked by a hydraulic actuator is returned to the hydraulic pump without returning to the tank.

- Patent Document 1 JP-A-59-208205 (Patent Document 1) as background art in this technical field.

- Patent Document 1 in a flushing valve that discharges an excess flow rate in a hydraulic closed circuit, a first one connected to a rod-side flow path for generating a force for driving a spool for selecting a connection destination is provided.

- a pressure receiving portion and a second pressure receiving portion connected to the flow path on the head side are described, and the pressure receiving area of the second pressure receiving portion is set larger than the area of the first pressure receiving portion.

- the flushing valve cuts off the connection of all ports when the load direction of the actuator is reversed, especially when it is in a no-load state, in order to increase the response of the hydraulic closed circuit.

- the rod chamber pressure is higher than the head chamber pressure because the area of the head chamber pressure receiving portion is larger than the area of the rod chamber pressure receiving portion.

- Patent Document 1 discloses a flushing valve formed so that the area ratio of the first pressure receiving portion and the second pressure receiving portion of the flushing valve is the same as the area ratio of the head chamber pressure receiving portion and the rod chamber pressure receiving portion of the single rod cylinder. It is shown. In this case, in a state where the rod chamber pressure of the single rod cylinder and the head chamber pressure are balanced, the force applied from the first pressure receiving portion and the force applied from the second pressure receiving portion to the spool of the flushing valve are balanced. At this time, a spring for maintaining the spool is provided at a position where all the ports are disconnected.

- the single rod cylinder If there is an error in the area ratio between the first pressure receiving part and the second pressure receiving part of the flushing valve and the area ratio between the head chamber pressure receiving part and the rod chamber pressure receiving part of the single rod cylinder, the single rod cylinder is in an unloaded state. , A force for driving the spool of the flushing valve is generated. At this time, in order to keep the spool at a position where all the ports of the flushing valve are shut off, it is necessary to suppress the force generated by the error in the area ratio by the preload applied when setting the spring.

- a hydraulic excavator which is a work machine, is equipped with a plurality of types of single rod cylinders having different pressure-receiving area ratios between the rod chamber and the head chamber. For this reason, when the flushing valve described in Patent Document 1 is applied to a hydraulic excavator, it is necessary to prepare a flushing valve for each of a plurality of types of single rod cylinders. is there.

- the areas of the first pressure receiving portion and the second pressure receiving portion also increase.

- the force generated by the error in the area ratio in the unloaded state of the single rod cylinder increases, so that the above-described spring preload needs to be increased.

- the present invention has been made based on the above-mentioned matters, and the purpose thereof is to realize a good operability even when the load applied to the single rod cylinder is reversed in a closed circuit system in which a hydraulic actuator is driven by a hydraulic pump.

- a compact working machine having a flushing valve corresponding to a large flow rate is provided.

- the present application includes a plurality of means for solving the above-described problems.

- one hydraulic pump having a flow rate adjusting means for controlling the flow rate and direction of discharged hydraulic oil, and driven by the hydraulic oil.

- a single rod hydraulic cylinder that drives the working device, a hydraulic closed circuit that connects the one hydraulic pump and the single rod hydraulic cylinder in a closed circuit shape with a flow path through which the hydraulic oil flows, and discharges the hydraulic oil

- Other hydraulic pumps a relief valve connected to the discharge flow path of the other hydraulic pump, a first flow path connected to the head side oil chamber of the one-rod hydraulic cylinder in the hydraulic closed circuit, A first check valve connected to be able to supply the hydraulic oil from a discharge flow path of the other hydraulic pump to the first flow path, and a rod side oil chamber of the one-rod hydraulic cylinder in the hydraulic closed circuit.

- a second check valve connected to the second flow path so as to be able to supply the hydraulic oil from a discharge flow path of the other hydraulic pump, and a third flow path connected to the tank via the relief valve And a flushing valve, wherein the flushing valve includes a valve main body connected to the first flow path, the second flow path, and the third flow path, and an arrangement inside the valve main body.

- the first flow path and the third flow path are connected, the second flow path and the third flow path are connected, or the first flow path, the second flow path, and the A spool that enables selection between blocking between the third flow paths, a first liquid chamber that is provided inside the valve body and into which the hydraulic oil from the first flow path flows, and the first liquid chamber The hydraulic oil flowing into the first fluid chamber is pressed, and the spool is moved by the hydraulic pressure of the first liquid chamber to the second flow path and the second fluid passage.

- a first piston that is moved to a position to which the flow path is connected; a second liquid chamber that is provided inside the valve body and into which the hydraulic oil from the second flow path flows; and the flow that flows into the second liquid chamber And a second piston that presses hydraulic oil and moves the spool to a position where the first flow path and the third flow path are connected by hydraulic pressure of the second liquid chamber.

- the spool for controlling the connection state and flow rate of the flushing valve and the two pistons for pressing the spool are provided, a working machine having a flushing valve that is small and can handle a large flow rate is provided. it can.

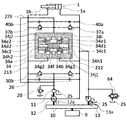

- 1 is a side view showing a hydraulic excavator that is a first embodiment of a work machine of the present invention. It is a hydraulic circuit diagram including the flushing valve which comprises 1st Embodiment of the working machine of this invention. It is a characteristic view explaining the ideal characteristic of the flushing valve which comprises 1st Embodiment of the working machine of this invention. It is a characteristic view explaining the ideal area

- FIG. 1 is a side view showing a hydraulic excavator which is an embodiment of the work machine of the present invention

- FIG. 2 is a hydraulic circuit diagram including a flushing valve constituting the first embodiment of the work machine of the present invention.

- the first pump is connected in a closed circuit form to each hydraulic single rod cylinder, and the second pump is connected to the discharge side of the closed circuit.

- An open circuit is connected to the passage so that the suction side becomes a tank.

- a single hydraulic single rod cylinder occupies the first pump in the closed circuit and the second pump in the open circuit, so that it flows into the hydraulic single rod cylinder without being affected by pressure fluctuations of other actuators. It is possible to appropriately control the flow rate. As a result, a work machine that ensures good operability is obtained.

- a hydraulic excavator 100 includes a lower traveling body 101 having a crawler type traveling device 8, and an upper revolving body 102 provided on the lower traveling body 101 via a swiveling device 7 so as to be rotatable. Yes.

- the upper swing body 102 is provided with a cab 103 on which an operator gets on.

- a base end portion of the front working device 104 is rotatably attached to the front side of the upper swing body 102.

- the front working device 104 has an articulated structure having a boom 2, an arm 4, and a bucket 6.

- the boom 2 is rotated up and down with respect to the upper swing body 102 by expansion and contraction of the boom cylinder 1 composed of a hydraulic single rod cylinder.

- the arm 4 rotates up and down and forward and backward with respect to the boom 2 by the expansion and contraction of the arm cylinder 3 made of a hydraulic single rod cylinder, and the bucket 6 moves relative to the arm 4 by the expansion and contraction of the bucket cylinder 5 made of a hydraulic single rod cylinder. Rotates up and down and back and forth.

- one hydraulic single rod cylinder is provided with one closed circuit pump and one open circuit pump.

- the closed circuit pump and the open circuit pump In addition, the flow rate is controlled by combining the proportional valve.

- the drive shaft of the engine 9 as a power source is connected to a power transmission device 10 that distributes power.

- the power transmission device 10 is connected to a first hydraulic pump 12, which is one hydraulic pump, a second hydraulic pump 13, and a charge pump 11 which is another hydraulic pump.

- the first hydraulic pump 12 and the second hydraulic pump 13 include a bi-tilt swash plate mechanism having a pair of input / output ports as flow rate adjusting means, and a regulator for adjusting the tilt angle of the bi-tilt swash plate. Each has.

- the first hydraulic pump 12 and the second hydraulic pump 13 can control the discharge flow rate and direction of the hydraulic oil from the input / output port by adjusting the tilt angle of both tilt swash plates. Further, when supplied with pressure oil, it also functions as a hydraulic motor.

- the charge pump 11 replenishes pressure oil from the tank 25 to the hydraulic circuit.

- the flow path 212 that is the first flow path and the flow path 213 that is the second flow path are connected to the pair of input / output ports of the first hydraulic pump 12.

- the first hydraulic pump 12 constitutes a closed circuit by being connected to the boom cylinder 1 via flow paths 212 and 213, respectively.

- One side of the pair of input / output ports of the second hydraulic pump 13 is connected to the flow path 212.

- the other side of the pair of input / output ports of the second hydraulic pump 13 is connected to a flow path communicating with the tank 25.

- a charge relief valve 20 and charge check valves 26, 40a, 40b are provided in the flow path 229.

- the suction port of the charge pump 11 is connected to a flow path that communicates with the tank 25.

- the charge relief valve 20 adjusts the charge pressure of the charge check valves 26, 40a, 40b.

- the charge check valve 26 supplies the pressure oil of the charge pump 11 to the flow paths 212 and 213 when the pressure in the flow paths 212 and 213 falls below the pressure set by the charge relief valve 20.

- the charge check valves 40a and 40b supply the pressure oil of the charge pump 11 to the flow paths 212 and 213 when the pressure of the flow paths 212 and 213 is lower than the pressure set by the charge relief valve 20.

- Relief valves 30a and 30b provided in the flow path 212 and the flow path 213 allow hydraulic oil to escape to the tank 25 via the charge relief valve 20 when the flow path pressure becomes a predetermined pressure or higher. Protect the hydraulic circuit.

- Relief valves 37a and 37b provided in the flow path 212 and the flow path 213 allow hydraulic oil to flow into the tank 25 via the charge relief valve 20 when the flow path pressure becomes a predetermined pressure or higher. Relieve and protect hydraulic circuit.

- the flow path 212 which is the first flow path is connected to the head side oil chamber 1a of the boom cylinder 1.

- a flow path 213 that is the second flow path is connected to the rod-side oil chamber 1 b of the boom cylinder 1.

- the boom cylinder 1 is a hydraulic single rod cylinder that expands and contracts when supplied with hydraulic oil. The expansion / contraction direction of the boom cylinder 1 depends on the supply direction of the hydraulic oil.

- the flushing valve 34 provided between the flow paths 212 and 213 discharges excess oil in the flow path to the tank 25 via the charge relief valve 20.

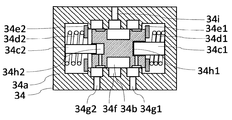

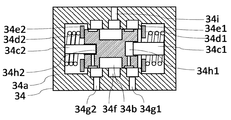

- the flushing valve 34 includes a first port 34g1 to which pressure oil from the flow path 212 that is the first flow path is supplied, and a second port to which pressure oil from the flow path 213 that is the second flow path is supplied. 34 g 2, a third port 34 i connected to a flow path 229 that is a third flow path communicating with the tank 25, and a valve body 34 a in which these ports are formed.

- a spool hole 34f is formed in the valve body 34a, and a spool 34b is inserted into the spool hole 34f.

- a third port 34i connected to the flow path 229 is formed around the spool hole 34f, and a first port 34g1 connected to the flow path 212 is formed on the right side of the figure with the center interposed therebetween, and the left side of the figure is illustrated.

- a second port 34g2 connected to the flow path 213 is formed.

- a first spring chamber 34j1 and a second spring chamber 34j2 having a diameter larger than that of the spool hole 34f are provided on both sides of the spool hole 34f, and the first and second spring chambers 34j1 and 34j2 are configured to press the spool 34b.

- a first spring 34d1, a second spring 34d2, a first spring seat 34e1, a second spring seat 34e2, a first piston 34c1, and a second piston 34c2 are arranged.

- the spool 34b has a large diameter portion in the left and right first and second ports 34g1 and 34g2, and a third port 34i portion has a small diameter.

- a first recess 34 in which the first piston 34c1 is slidably fitted is formed on the right end surface of the spool 34b, and a second piston 34c2 is slidably fitted on the left end surface of the spool 34b.

- Two recesses are formed.

- a first oil chamber 34h1 is formed between the first piston 34c1 and the first recess, and a second oil chamber 34h2 is formed between the second piston 34c2 and the second recess.

- the first oil chamber 34h1 communicates with the first port 34g1, and the pressure oil from the flow path 212 flows in.

- the second oil chamber 34h2 communicates with the second port 34g2, and pressure oil from the flow path 213 flows in.

- the first spring 34d1, the second spring 34d2, the first spring seat 34e1, and the second spring seat 34e2 of the flushing valve 34b press the spool 34b from the left and right, and the first port 34g1 and the second spring seat 34e2.

- the port 34g2 and the third port 34i have a function of maintaining an intermediate position where the port 34g2 and the third port 34i are blocked.

- first piston 34c1 of the flushing valve 34b presses the spool 34b so that the second port 34g2 and the third port 34i communicate with each other by the hydraulic pressure of the first oil chamber 34h1 communicated with the first port 34g1.

- second piston 34c2 presses the spool 34b so that the first port 34g1 and the third port 34i communicate with each other by the hydraulic pressure of the second oil chamber 34h2 communicated with the second port 34g2. is there.

- the flushing valve 34 needs to have a function of a low-pressure selection valve that connects the low pressure side of the first port 34g1 and the second port 34g2 to the third port 34i.

- one hydraulic single rod cylinder shown in FIG. 2 is provided with one closed circuit pump and one open circuit pump, and when the hydraulic single rod cylinder is driven, a closed circuit pump and an open circuit pump, and An ideal characteristic of a flushing valve in a hydraulic system that performs flow rate control in combination with a proportional valve will be described with reference to FIG. 3A.

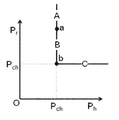

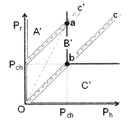

- FIG. 3A is a characteristic diagram for explaining ideal characteristics of the flushing valve constituting the first embodiment of the working machine of the present invention.

- FIG. 3A shows the head pressure Ph which is the pressure of the head side oil chamber 1a of the boom cylinder 1 on the horizontal axis, and the rod pressure Pr which is the pressure of the rod side oil chamber 1b on the vertical axis.

- the connection state of the 1st port 34g1, the 2nd port 34g2, and the 3rd port 34i of the valve 34 is shown.

- the pressure on the low pressure side of the head pressure Ph and the rod pressure Pr is equal to the charge pressure Pch adjusted by the charge relief valve 20, which is ideal. Specifically, only the pressure combination conditions on the lines indicated by the regions A, B, and C need to be considered.

- a point where the pressure Ph of the head side oil chamber 1a of the boom cylinder 1 and the pressure Pr of the rod side oil chamber 1b are equal to the charge pressure Pch is defined as a point b.

- a point where the boom cylinder 1 is in a balanced state is defined as a point a.

- a range where the rod pressure Pr is larger than the point a is a region A, and a range between the points a and b is a region B.

- a range where the head pressure Ph is larger than the point b is defined as a region C.

- the external force acting on the boom cylinder 1 is zero, so the force Fr acting from the rod side oil chamber 1b and the force Fh acting from the head side oil chamber 1a are balanced.

- the relationship between the rod pressure Pr and the head pressure Ph is expressed by the following equations (1) to ( It can be calculated in 3).

- region B if the first port 34g1, the second port 34g2 and the third port 34i of the flushing valve 34 are kept shut off, the boom cylinder 1 is extended from the balanced state of the boom cylinder 1.

- the pressure oil discharged from the closed circuit pump 12 and the open circuit pump 13 flows into the head side oil chamber 1a of the boom cylinder 1 via the flow path 212, so that the boom cylinder 1 is driven to extend.

- the flushing valve 34 moves the spool 34b to the right side by the hydraulic pressure of the second liquid chamber 34h2 shown in FIG.

- the first port 34g1 and the third port 34i must be communicated by moving.

- the spool 34b is moved to the left side by the hydraulic pressure of the first liquid chamber 34h1 shown in FIG. 34 must communicate the second port 34g2 and the third port 34i.

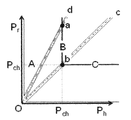

- FIG. 3B is a characteristic diagram for explaining an ideal region of the flushing valve constituting the first embodiment of the working machine of the present invention.

- FIG. 3C is a characteristic diagram for explaining an example of a set load of the spring of the flushing valve constituting the first embodiment of the working machine of the present invention

- FIG. 3D constitutes the first embodiment of the working machine of the present invention. It is a characteristic view explaining the other example of the set load of the spring of the flushing valve to perform.

- the pressure receiving areas of the first piston 34c1 and the second piston 34c2 are the same will be described.

- the set load of the first spring 34d1 and the second spring 34d2 is 0, as shown in FIG. 3C, the third port 34i of the flushing valve 34 is connected to the first port 34g1, or the second

- the boundary characteristic line indicating whether it is connected to the port 34g2 is a straight line c indicated by a one-dot chain line passing through the point b.

- the set load Fpre of the first spring 34d1 and the second spring 34d2 is set to a value calculated by the following equation (6).

- Fpre (Ah / Ar-1) ⁇ Pch ⁇ Ap (6)

- the set load Fpre of the spring is obtained by subtracting 1 from the value obtained by dividing the pressure receiving area Ah of the head side oil chamber 1a of the single rod cylinder 1 by the pressure receiving area Ar of the rod side oil chamber 1b.

- the value is calculated by multiplying the load (Pch ⁇ Ap) generated in the first piston 34c1 when the relief set pressure Pch of the relief valve 20 acts on the one liquid chamber 34h1.

- the straight line c ′ passes through the point a, and between the point a and the point b, the first port 34g1 of the flushing valve 34, the second port 34g2, The region B ′ is blocked by the third port 34i.

- the flushing valve 34 moves the spool 34b to the right side by the hydraulic pressure of the second liquid chamber 34h2 shown in FIG.

- the port 34i is communicated.

- the flushing valve 34 moves the spool 34b to the left side by the hydraulic pressure of the first liquid chamber 34h1 shown in FIG. 3 port 34i is connected.

- a region B ′ between the point a and the point b can be defined as a region B ′ where the first port 34g1, the second port 34g2, and the third port 34i of the flushing valve 34 are blocked.

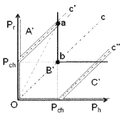

- FIG. 3E is a characteristic diagram for explaining an example of a set load of a spring of a flushing valve having a different-diameter piston constituting the first embodiment of the work machine of the present invention

- FIG. 3F is a first diagram of the work machine of the present invention. It is a characteristic view explaining an example of the set load of the spring of the flushing valve which has a different diameter piston which constitutes an embodiment.

- the third port 34i of the flushing valve 34 is connected to the first port 34g1, or the second

- the boundary characteristic line indicating whether it is connected to the port 34g2 is a straight line d indicated by a two-dot chain line passing through the point a.

- Aph is a cross-sectional area of the first piston 34c1

- Apr is a cross-sectional area of the second piston 34c2.

- the set load Fpre of the first spring 34d1 and the second spring 34d2 is set to a value calculated by the following equation (10).

- Fpre (Aph / Apr-1) ⁇ Pch ⁇ Apr P

- Fpre (Aph-Apr) ⁇ Pch (10)

- the spring set load Fpre is derived from the first load (Aph ⁇ Pch) generated in the first piston 34c1 when the relief set pressure Pch of the relief valve 20 acts on the first liquid chamber 34h1.

- the value is calculated by subtracting the second load (Apr ⁇ Pch) generated in the second piston 34c2 when the relief set pressure Pch of the relief valve 20 acts on the second liquid chamber 34h2.

- the region B ′′ between the point a and the point b can be defined as a region B ′′ where the first port 34g1, the second port 34g2, and the third port 34i of the flushing valve 34 are blocked.

- the region B ′ is formed wider.

- the region B ′ is a region where the first port 34g1, the second port 34g2, and the third port 34i of the flushing valve 34 are shut off, so the level relationship between the head pressure Ph and the rod pressure Pr is reversed. In doing so, there is a merit that the risk that the port on the higher pressure side is connected to the third port 34i is low, and the operation is easily stabilized.

- the area ratio between the first piston 34c1 and the second piston 34c2 shown in FIG. 3E is the area ratio between the pressure receiving area Ah of the head side oil chamber 1a of the boom cylinder 1 and the pressure receiving area Ar of the rod side oil chamber 1b. Is larger than the case where the pressure receiving areas of the first piston 34c1 and the second piston 34c2 shown in FIG. 3C are the same.

- the region C ′′ is a region where the second port 34g2 and the third port 34i of the flushing valve 34 are communicated by moving the spool 34b to the left side by the hydraulic pressure of the first liquid chamber 34h1 shown in FIG.

- the region C ′′ is formed wider, so that the rod pressure Pr communicates with the third port 34i, and the rod pressure Lower Pr.

- the head pressure Ph does not increase more than necessary, and the load applied to the closed circuit pump 12 and the open circuit pump 13 is suppressed, so that there is an advantage that fuel efficiency is easily improved.

- FIGS. 4A and 4B are sectional views for explaining an example of the operation of the flushing valve constituting the first embodiment of the work machine of the present invention

- FIG. 4B is the flushing valve constituting the first embodiment of the work machine of the present invention. It is sectional drawing explaining the other example of this operation

- FIGS. 4A and 4B the same reference numerals as those shown in FIGS. 1 to 3F are the same parts, and detailed description thereof is omitted.

- the pressure Ph in the head side oil chamber 1a of the boom cylinder 1 is applied to the first oil chamber 34h1 via the flow path 212 and the first port 34g1 of the flushing valve 34.

- the pressure Ph acting on the first oil chamber 34h1 acts on the pressure receiving area Aph of the first piston 34c1, thereby generating a force Fn that pushes the spool 34b to the left.

- the pressure Pr in the rod side oil chamber 1b of the boom cylinder 1 is applied to the second oil chamber 34h2 via the flow path 213 and the second port 34g2 of the flushing valve 34.

- the pressure Pr acting on the second oil chamber 34h2 acts on the pressure receiving area Apr of the second piston 34c2, thereby generating a force Fm that pushes the spool 34b to the right.

- FIG. 4A shows that the rod pressure Pr is sufficiently high when the head pressure Ph, which is the pressure in the head side oil chamber 1a of the boom cylinder 1, and the rod pressure Pr, which is the pressure in the rod side oil chamber 1b, are compared. It shows a state in which the flushing valve 34 is moved rightward and the flow path 212 and the charge relief valve 20 are communicated with each other.

- the relationship between the force Fn generated by the first piston 34c1 and the force Fm generated by the second piston 34c2 when the rod pressure Pr is higher than the head pressure Ph is expressed by the following equations (13) to (15). become. Ph ⁇ Pr (13) Ph ⁇ Aph ⁇ Pr ⁇ Apr (14) Fn ⁇ Fm (15)

- FIG. 4B shows that the head pressure Ph is sufficiently high when the head pressure Ph which is the pressure of the head side oil chamber 1a of the boom cylinder 1 is compared with the rod pressure Pr which is the pressure of the rod side oil chamber 1b. It shows a state in which the flushing valve 34 moves to the left and the flow path 213 and the charge relief valve 20 communicate with each other.

- the head pressure Ph is higher than the rod pressure Pr

- the relationship between the force Fn generated by the first piston 34c1 and the force Fm generated by the second piston 34c2 is expressed by the following equations (16) to (18). become.

- Ph >> Pr (16) Ph ⁇ Aph> Pr ⁇ Apr (17)

- the position of the spool 34b that controls the flow rate of the pressure oil passing through the flushing valve 34 is controlled by the first piston 34c1 and the second piston 34c2 from the left and right ends of the spool 34b. .

- the size of the spool 34b may be increased while maintaining the similar shape, and the first piston 34c1 and the second piston 34c2 may be increased. There is no need to change.

- the pressure receiving portion increases as the flow rate increases, so it is necessary to increase the preload, and the first spring 34d1 and the second spring 34d2 must be increased in size. I had to.

- the preload since the first piston 34c1 and the second piston 34c2 are constant regardless of the flow rate, the preload may be constant, so the first spring 34d1 and the second spring 34d2 are enlarged. There is no need to do. As a result, the valve body can be made smaller than the conventional flushing valve 34.

- the spool 34b that controls the connection state and flow rate of the flushing valve 34 and the two pistons 34c1 and 34c2 that press the spool 34b are provided. Therefore, it is possible to provide a working machine having a flushing valve 34 that is small and can handle a large flow rate.

- the case where the two springs of the first spring 34d1 and the second spring 34d2 are provided has been described as an example.

- the present invention is not limited to this. It is good also as a structure which uses one or two or more springs.

- the set load may be equal to or greater than the value represented by the equation (6).

- FIG. 5 is a hydraulic circuit diagram including a flushing valve constituting a second embodiment of the work machine of the present invention.

- the same reference numerals as those shown in FIGS. 1 to 4B are the same parts, and detailed description thereof is omitted.

- four closed circuit pumps and four open circuit pumps are provided, and when driving the hydraulic single rod cylinders, Flow control is performed by combining one closed circuit pump and one open circuit pump.

- a switching valve in each pump, a plurality of closed circuit pumps and a plurality of open circuit pumps can be joined to one hydraulic single rod cylinder.

- a controller for controlling the switching valve is provided so as to merge one closed circuit pump and one open circuit pump.

- FIG. 5 A system configuration of the hydraulic drive control device in the hydraulic circuit shown in FIG. 5 will be described.

- the drive shaft of the engine 9 that is a power source is connected to a power transmission device 10 that distributes power.

- the power transmission device 10 includes a first hydraulic pump 12, a second hydraulic pump 13, a third hydraulic pump 14, a fourth hydraulic pump 15, a fifth hydraulic pump 16, a sixth hydraulic pump 17, 7, the eighth hydraulic pump 19, and the charge pump 11 are connected.

- the first hydraulic pump 12 and the third hydraulic pump 14 are connected to the power transmission device 10 via the drive shaft 69, and the fifth hydraulic pump 16 and the seventh hydraulic pump 18 are connected to the power transmission device 10. They are connected via a shaft 68.

- the second hydraulic pump 13 and the fourth hydraulic pump 15 are connected to the power transmission device 10 via the drive shaft 71, and the sixth hydraulic pump 17 and the eighth hydraulic pump 19 are connected to the power transmission device 10.

- the charge pump 11 is connected to the power transmission device 10 via the drive shaft 70.

- the eighth hydraulic pump 19 includes a tilting swash plate mechanism having a pair of input / output ports, regulators 12a, 13a, 14a, 15a, 16a, 17a, 18a for adjusting the tilt angles of the tilting swash plates, and 19a is provided.

- the regulators 12a to 19a adjust the tilt angles of the both tilt swash plates of the first to eighth hydraulic pumps 12 to 19 according to a signal from the controller 57.

- the first to eighth hydraulic pumps 12 to 19 are configured to be able to control the discharge flow rate and direction of the hydraulic oil from the input / output ports by adjusting the tilt angles of the two tilt swash plates.

- the charge pump 11 replenishes the flow path 229 with pressure oil.

- the first to eighth hydraulic pumps 12 to 19 can also function as hydraulic motors by receiving supply of pressure oil.

- flow paths 200 and 201 are connected to a pair of input / output ports, and switching valves 43a, 43b, 43c, and 43d are connected to the flow paths 200 and 201.

- the switching valves 43 a, 43 b, 43 c, and 43 d switch the flow path between conduction and interruption according to a signal from the controller 57.

- the switching valves 43a, 43b, 43c, and 43d are cut off when there is no signal from the controller 57.

- the controller 57 controls the switching valves 43a, 43b, 43c, and 43d so that they are not in the conductive state at the same time.

- the switching valve 43a is connected to the boom cylinder 1 through flow paths 212 and 213, respectively.

- the switching valve 43a is turned on by a signal from the controller 57

- the first hydraulic pump 12 is connected to the boom cylinder 1 through the flow paths 200 and 201, the switching valve 43a, and the flow paths 212 and 213.

- the switching valve 43b is connected to the arm cylinder 3 via flow paths 214 and 215, respectively.

- the switching valve 43b is turned on by a signal from the controller 57, the first hydraulic pump 12 is connected to the arm cylinder 3 via the flow paths 200, 201, the switching valve 43b, and the flow paths 214, 215.

- a closed circuit is configured.

- the switching valve 43c is connected to the bucket cylinder 5 through flow paths 216 and 217, respectively.

- the switching valve 43c is turned on by a signal from the controller 57

- the first hydraulic pump 12 is connected to the bucket cylinder 5 via the flow paths 200 and 201, the switching valve 43c, and the flow paths 216 and 217.

- the switching valve 43d is connected to the turning device 7 through the flow paths 218 and 219, respectively.

- the switching valve 43d is turned on by a signal from the controller 57, the first hydraulic pump 12 is connected to the turning device 7 via the flow paths 200 and 201, the switching valve 43d, and the flow paths 218 and 219.

- a closed circuit is configured.

- the flow paths 203, 204 are connected to a pair of input / output ports, and the switching valves 45a, 45b, 45c, and 45d are connected to the flow paths 203, 204.

- the switching valves 45 a, 45 b, 45 c, and 45 d switch between conduction and interruption of the flow path according to a signal from the controller 57.

- the switching valves 45a, 45b, 45c, and 45d are cut off when there is no signal from the controller 57.

- the controller 57 controls the switching valves 45a, 45b, 45c, and 45d so that they do not become conductive at the same time.

- the switching valve 45a is connected to the boom cylinder 1 through flow paths 212 and 213, respectively.

- the third hydraulic pump 14 is connected to the boom cylinder 1 through the flow paths 203 and 204, the switching valve 45a, and the flow paths 212 and 213.

- the switching valve 45b is connected to the arm cylinder 3 via flow paths 214 and 215, respectively.

- the switching valve 45b is turned on by a signal from the controller 57, the third hydraulic pump 14 is connected to the arm cylinder 3 via the flow paths 203, 204, the switching valve 45b, and the flow paths 214, 215.

- a closed circuit is configured.

- the switching valve 45c is connected to the bucket cylinder 5 through flow paths 216 and 217, respectively.

- the third hydraulic pump 14 is connected to the bucket cylinder 5 via the flow paths 203 and 204, the switching valve 45c, and the flow paths 216 and 217.

- the switching valve 45d is connected to the turning device 7 through flow paths 218 and 219, respectively.

- the switching valve 45d is turned on by a signal from the controller 57, the third hydraulic pump 14 is connected to the turning device 7 via the flow paths 203 and 204, the switching valve 45d, and the flow paths 218 and 219.

- a closed circuit is configured.

- flow paths 206, 207 are connected to a pair of input / output ports, and switching valves 47a, 47b, 47c, and 47d are connected to the flow paths 206, 207.

- the switching valves 47 a, 47 b, 47 c, and 47 d switch between conduction and interruption of the flow path according to a signal from the controller 57.

- the switching valves 47a, 47b, 47c, and 47d are cut off when there is no signal from the controller 57.

- the controller 57 controls the switching valves 47a, 47b, 47c, and 47d so that they are not in a conductive state at the same time.

- the switching valve 47a is connected to the boom cylinder 1 through flow paths 212 and 213, respectively.

- the fifth hydraulic pump 16 is connected to the boom cylinder 1 via the flow paths 206, 207, the switching valve 47a, and the flow paths 212, 213.

- the switching valve 47b is connected to the arm cylinder 3 via flow paths 214 and 215, respectively.

- the switching valve 47b is turned on by a signal from the controller 57, the fifth hydraulic pump 16 is connected to the arm cylinder 3 via the flow paths 206 and 207, the switching valve 47b, and the flow paths 214 and 215.

- a closed circuit is configured.

- the switching valve 47c is connected to the bucket cylinder 5 through flow paths 216 and 217, respectively.

- the fifth hydraulic pump 16 is connected to the bucket cylinder 5 via the flow paths 206 and 207, the switching valve 47c, and the flow paths 216 and 217.

- the switching valve 47d is connected to the turning device 7 through flow paths 218 and 219, respectively.

- the switching valve 47d is turned on by a signal from the controller 57, the fifth hydraulic pump 16 is connected to the turning device 7 via the flow paths 206 and 207, the switching valve 47d, and the flow paths 218 and 219.

- a closed circuit is configured.

- flow paths 209 and 210 are connected to a pair of input / output ports, and switching valves 49a, 49b, 49c, and 49d are connected to the flow paths 209 and 210, respectively.

- the switching valves 49 a, 49 b, 49 c, and 49 d switch between conduction and interruption of the flow path according to a signal from the controller 57.

- the switching valves 49a, 49b, 49c, and 49d are cut off when there is no signal from the controller 57.

- the controller 57 controls the switching valves 49a, 49b, 49c, and 49d so that they do not become conductive at the same time.

- the switching valve 49a is connected to the boom cylinder 1 through flow paths 212 and 213, respectively.

- the seventh hydraulic pump 18 is connected to the boom cylinder 1 through the flow paths 209 and 210, the switching valve 49a, and the flow paths 212 and 213.

- the switching valve 49b is connected to the arm cylinder 3 via flow paths 214 and 215, respectively.

- the seventh hydraulic pump 18 is connected to the arm cylinder 3 via the flow paths 209 and 210, the switching valve 49b, and the flow paths 214 and 215.

- a closed circuit is configured.

- the switching valve 49c is connected to the bucket cylinder 5 through flow paths 216 and 217, respectively.

- the seventh hydraulic pump 18 is connected to the bucket cylinder 5 via the flow paths 209 and 210, the switching valve 49c, and the flow paths 216 and 217.

- the switching valve 49d is connected to the turning device 7 through flow paths 218 and 219, respectively.

- the seventh hydraulic pump 18 is connected to the turning device 7 via the flow paths 209 and 210, the switching valve 49d, and the flow paths 218 and 219.

- a closed circuit is configured.

- a flow path 202 is connected to one side of a pair of input / output ports, and the switching valves 44 a, 44 b, 44 c, 44 d and the relief valve 21 are connected to the flow path 202.

- the other side of the pair of input / output ports of the second hydraulic pump 13 is connected to a flow path communicating with the tank 25c.

- the relief valve 21 releases hydraulic oil to the tank 25c and protects the circuit when the flow path pressure becomes a predetermined pressure or higher.

- the switching valves 44 a, 44 b, 44 c, and 44 d are switched between conduction and interruption of the flow path according to a signal from the controller 57.

- the switching valves 44a, 44b, 44c, and 44d are cut off.

- the controller 57 controls the switching valves 44a, 44b, 44c, and 44d so that they do not become conductive at the same time.

- the switching valve 44a is connected to the boom cylinder 1 through the flow path 212.

- the switching valve 44 b is connected to the arm cylinder 3 via the flow path 214.

- the switching valve 44 c is connected to the bucket cylinder 5 via the flow path 216.

- the switching valve 44 d is connected to the proportional switching valves 54 and 55 via the flow path 220.

- a flow path 205 is connected to one side of a pair of input / output ports, and switching valves 46a, 46b, 46c, 46d, and a relief valve 22 are connected to the flow path 205.

- the other side of the pair of input / output ports of the fourth hydraulic pump 15 is connected to a flow path communicating with the tank 25d.

- the relief valve 22 releases hydraulic oil to the tank 25d and protects the circuit when the flow path pressure becomes equal to or higher than a predetermined pressure.

- the switching valves 46 a, 46 b, 46 c, and 46 d switch between conduction and interruption of the flow path according to a signal from the controller 57.

- the switching valves 46a, 46b, 46c, and 46d are cut off. Further, the controller 57 controls the switching valves 46a, 46b, 46c, and 46d so that they are not in the conductive state at the same time.

- the switching valve 46a is connected to the boom cylinder 1 through the flow path 212.

- the switching valve 46 b is connected to the arm cylinder 3 via the flow path 214.

- the switching valve 46 c is connected to the bucket cylinder 5 via the flow path 216.

- the switching valve 46 d is connected to the proportional switching valves 54 and 55 via the flow path 220.

- a flow path 208 is connected to one side of a pair of input / output ports, and the switching valves 48a, 48b, 48c, 48d and the relief valve 23 are connected to the flow path 208.

- the other side of the pair of input / output ports of the sixth hydraulic pump 17 is connected to a flow path communicating with the tank 25e.

- the relief valve 23 releases hydraulic oil to the tank 25e and protects the circuit when the flow path pressure becomes a predetermined pressure or higher.

- the switching valves 48 a, 48 b, 48 c, and 48 d switch the passage between the passage and the block according to a signal from the controller 57. When there is no signal from the controller 57, the switching valves 48a, 48b, 48c, and 48d are cut off. Further, the controller 57 controls the switching valves 48a, 48b, 48c, and 48d so that they are not in the conductive state at the same time.

- the switching valve 48a is connected to the boom cylinder 1 via the flow path 212.

- the switching valve 48 b is connected to the arm cylinder 3 via the flow path 214.

- the switching valve 48 c is connected to the bucket cylinder 5 via the flow path 216.

- the switching valve 48 d is connected to the proportional switching valves 54 and 55 via the flow path 220.

- a flow path 211 is connected to one side of a pair of input / output ports, and switching valves 50a, 50b, 50c, 50d, and a relief valve 24 are connected to the flow path 211.

- the other side of the pair of input / output ports of the eighth hydraulic pump 19 is connected to a flow path communicating with the tank 25f.

- the relief valve 24 releases hydraulic oil to the tank 25f and protects the circuit when the flow path pressure becomes a predetermined pressure or higher.

- the switching valves 50 a, 50 b, 50 c, and 50 d switch the flow path between conduction and interruption according to a signal from the controller 57.

- the switching valves 50a, 50b, 50c, and 50d are cut off. Further, the controller 57 controls the switching valves 50a, 50b, 50c, and 50d so that they are not in the conductive state at the same time.

- the switching valve 50a is connected to the boom cylinder 1 through the flow path 212.

- the switching valve 50 b is connected to the arm cylinder 3 through the flow path 214.

- the switching valve 50 c is connected to the bucket cylinder 5 via the flow path 216.

- the switching valve 50 d is connected to the proportional switching valves 54 and 55 via the flow path 220.

- the discharge port of the charge pump 11 is connected to the charge relief valve 20, the charge check valves 26, 27, 28, 29, 40a, 40b, 41a, 41b, 42a, and 42b via the flow path 229. .

- the suction port of the charge pump 11 is connected to a flow path communicating with the tank 25b.

- the charge relief valve 20 adjusts the charge pressure of the charge check valves 26, 27, 28, 29, 40a, 40b, 41a, 41b, 42a, and 42b.

- the charge check valve 26 supplies the pressure oil of the charge pump 11 to the flow paths 200 and 201 when the pressure of the flow paths 200 and 201 falls below the pressure set by the charge relief valve 20.

- the charge check valve 27 supplies the pressure oil of the charge pump 11 to the flow paths 203 and 204 when the pressure of the flow paths 203 and 204 is lower than the pressure set by the charge relief valve 20.

- the charge check valve 28 supplies the pressure oil of the charge pump 11 to the flow paths 206 and 207 when the pressure in the flow paths 206 and 207 falls below the pressure set by the charge relief valve 20.

- the charge check valve 29 supplies the pressure oil of the charge pump 11 to the flow paths 209 and 210 when the pressure of the flow paths 209 and 210 is lower than the pressure set by the charge relief valve 20.

- the charge check valves 40a and 40b supply the pressure oil of the charge pump 11 to the flow paths 212 and 213 when the pressure in the flow paths 212 and 213 is lower than the pressure set by the charge relief valve 20.

- the charge check valves 41a and 41b supply the pressure oil of the charge pump 11 to the flow paths 214 and 215 when the pressure in the flow paths 214 and 215 is lower than the pressure set by the charge relief valve 20.

- the charge check valves 42a and 42b supply the pressure oil of the charge pump 11 to the flow paths 216 and 217 when the pressure in the flow paths 216 and 217 is lower than the pressure set by the charge relief valve 20.

- Relief valves 30a and 30b provided in the flow paths 200 and 201 allow hydraulic oil to escape to the tank 25b via the relief valve 20 when the flow path pressure exceeds a predetermined pressure to protect the circuit. To do.

- the relief valves 31a and 31b provided in the flow paths 203 and 204 allow the hydraulic oil to escape to the tank 25b via the relief valve 20 when the flow path pressure exceeds a predetermined pressure, thereby protecting the circuit. To do.

- Relief valves 32a and 32b provided in the flow paths 206 and 207 allow hydraulic oil to escape to the tank 25b via the relief valve 20 when the flow path pressure exceeds a predetermined pressure, thereby protecting the circuit.

- Relief valves 33a and 33b provided in the flow paths 209 and 210 allow hydraulic oil to escape to the tank 25b via the relief valve 20 and protect the circuit when the flow path pressure exceeds a predetermined pressure. To do.

- the flow path 212 is connected to the head side oil chamber 1a of the boom cylinder 1.

- the flow path 213 is connected to the rod side oil chamber 1 b of the boom cylinder 1.

- the boom cylinder 1 is a hydraulic single rod cylinder that expands and contracts when supplied with hydraulic oil. The expansion / contraction direction of the boom cylinder 1 depends on the supply direction of the hydraulic oil.

- Relief valves 37a and 37b provided in the flow passage 212 and the flow passage 213 allow the hydraulic oil to escape to the tank 25b via the charge relief valve 20 when the flow passage pressure exceeds a predetermined pressure.

- the flushing valve 34 provided in the flow path 212 and the flow path 213 discharges excess oil in the flow path to the tank 25 b via the charge relief valve 20.

- the pressure sensor 64 a connected to the flow path 212 measures the pressure in the flow path 212 and inputs it to the controller 57.

- the pressure sensor 64 b connected to the flow path 213 measures the pressure in the flow path 213 and inputs it to the controller 57.

- the flow path 214 is connected to the head side oil chamber 3a of the arm cylinder 3.

- the flow path 215 is connected to the rod side oil chamber 3 b of the arm cylinder 3.

- the arm cylinder 3 is a hydraulic single rod cylinder that expands and contracts when supplied with hydraulic oil. The expansion / contraction direction of the arm cylinder 3 depends on the supply direction of the hydraulic oil.

- Relief valves 38a and 38b provided in the flow path 214 and the flow path 215 allow the hydraulic oil to escape to the tank 25b via the charge relief valve 20 when the flow path pressure exceeds a predetermined pressure. Protect.

- the flushing valve 35 provided in the flow path 214 and the flow path 215 discharges excess oil in the flow path to the tank 25b through the charge relief valve 20.

- the pressure sensor 65 a connected to the flow path 214 measures the pressure in the flow path 214 and inputs it to the controller 57.

- the pressure sensor 65 b connected to the flow path 215 measures the pressure in the flow path 215 and inputs it to the controller 57.

- the flow path 216 is connected to the head side oil chamber 5 a of the bucket cylinder 5.

- the flow path 217 is connected to the rod side oil chamber 5 b of the bucket cylinder 5.

- the bucket cylinder 5 is a hydraulic single rod cylinder that expands and contracts when supplied with hydraulic oil. The expansion / contraction direction of the bucket cylinder 5 depends on the hydraulic oil supply direction.

- Relief valves 39a and 39b provided in the flow path 216 and the flow path 217 allow the hydraulic oil to escape to the tank 25b via the charge relief valve 20 when the flow path pressure exceeds a predetermined pressure.

- the flushing valve 36 provided in the flow path 216 and the flow path 217 discharges excess oil in the flow path to the tank 25 b via the charge relief valve 20.

- the pressure sensor 66 a connected to the flow path 216 measures the pressure in the flow path 216 and inputs it to the controller 57.

- the pressure sensor 66 b connected to the flow path 217 measures the pressure in the flow path 217 and inputs it to the controller 57.

- the flow path 218 and the flow path 219 are connected to the turning device 7.

- the swivel device 7 is a hydraulic motor that rotates upon receiving hydraulic oil.

- Relief valves 51a and 51b provided in the flow path 218 and the flow path 219 allow the hydraulic oil to be discharged from the high-pressure side flow path when the flow path pressure difference between the flow paths 218 and 219 exceeds a predetermined pressure. Protect the circuit by escaping to the side flow path.

- the pressure sensor 67 a connected to the flow path 218 measures the pressure in the flow path 218 and inputs it to the controller 57.

- the pressure sensor 67 b connected to the flow path 219 measures the pressure in the flow path 219 and inputs it to the controller 57.

- the flow path 221 and the flow path 222 connect the proportional switching valve 54 and the traveling device 8a.

- Relief valves 52a and 52b provided in the flow path 221 and the flow path 222 allow the hydraulic oil to flow when the flow pressure difference between the flow path 221 and the flow path 222 exceeds a predetermined pressure.

- the proportional switching valve 54 can switch the connection destination of the flow path 220 and the tank 25a to the flow path 221 or the flow path 222 by a signal from the controller 57, and can also adjust the flow rate.

- the traveling device 8a is a hydraulic motor that rotates upon receiving hydraulic oil.

- the flow path 223 and the flow path 224 connect the proportional switching valve 55 and the traveling device 8b.

- Relief valves 53a and 53b provided in the flow path 223 and the flow path 224 allow the hydraulic oil to flow when the flow pressure difference between the flow path 223 and the flow path 224 exceeds a predetermined pressure.

- the proportional switching valve 55 enables the connection destination of the flow path 220 and the tank 25a to be switched to the flow path 223 or the flow path 224 by a signal from the controller 57, and the flow rate can be adjusted.

- the traveling device 8b is a hydraulic motor that rotates upon receiving hydraulic oil.

- the operation lever 56a gives the controller 57 the command value of the expansion / contraction direction and speed of the boom cylinder 1.

- the operation lever 56 b gives the controller 57 a command value for the expansion and contraction direction and speed of the arm cylinder 3.

- the operation lever 56 c gives the controller 57 a command value for the expansion / contraction direction and speed of the bucket cylinder 5.

- the operation lever 56 d gives the rotation direction and rotation speed command values of the turning device 7 to the controller 57.

- an operation lever is also provided that gives the controller 57 command values for the rotational direction and rotational speed of the traveling devices 8a and 8b.

- the controller 57 controls the command values for the expansion / contraction direction and speed of the boom cylinder 1, the arm cylinder 3 and the bucket cylinder 5 from the operation levers 56a to 56d, and the rotation direction and rotation speed of the turning device 7 and the traveling devices 8a and 8b.

- the regulator 19a of the first hydraulic pump 12 to the regulator 19a of the eighth hydraulic pump 19 switching valves 43a to 43d, 44a to 44d, 45a to 45d, 46a to 46d, 47a to 47d, 48a to 48d, 49a to 49d, 50a to 50d, and proportional switching valves 54 and 55 are controlled.

- the pressure receiving area ratios of the rod side oil chamber 5b and the head side oil chamber 5a are different from each other.

- flushing valves having the same specification are used, and a different spring set load Fpre is set for each flushing valve.

- the spring set load Fpre1 in the flushing valve 34 provided in the closed circuit for the boom cylinder 1 is relative to the pressure receiving area Ar1 of the rod side oil chamber 1b of the boom cylinder 1 and the pressure receiving area Ah1 of the head side oil chamber 1a.

- the value calculated by the following equation (19) is set.

- Fpre1 (Ah1 / Ar1-1) ⁇ Pch ⁇ Ap (19)

- Ap is a pressure receiving area of the first piston and the second piston constituting the flushing valve 34.

- Pch is a charge pressure set by the charge relief valve 20.

- the spring set load Fpre2 in the flushing valve 35 provided in the closed circuit for the arm cylinder 3 is relative to the pressure receiving area Ar2 of the rod side oil chamber 3b of the arm cylinder 3 and the pressure receiving area Ah2 of the head side oil chamber 3a.

- the value calculated by the following equation (20) is set.

- Fpre2 (Ah2 / Ar2-1) ⁇ Pch ⁇ Ap (20)

- Ap is a pressure receiving area of the first piston and the second piston constituting the flushing valve 35.

- Pch is a charge pressure set by the charge relief valve 20.

- the set load Fpre3 of the spring in the flushing valve 36 provided in the closed circuit for the bucket cylinder 5 is relative to the pressure receiving area Ar3 of the rod side oil chamber 5b of the bucket cylinder 5 and the pressure receiving area Ah3 of the head side oil chamber 5a.

- the value calculated by the following equation (21) is set.

- Fpre3 (Ah3 / Ar3-1) ⁇ Pch ⁇ Ap

- Ap is a pressure receiving area of the first piston and the second piston constituting the flushing valve 36.

- Pch is a charge pressure set by the charge relief valve 20.

- the preload of the flushing valve can be set by adjusting the set load of the spring, the pressure receiving area ratio between the rod side oil chamber and the head side oil chamber is different for each single rod cylinder mounted on the work machine. Even in different cases, flushing valves of the same specification can be used. As a result, the parts can be shared.

- the pressure receiving area ratio between the rod side oil chamber and the head side oil chamber is different for each single rod cylinder mounted on the working machine.

- flushing valves with the same specifications can be used. As a result, parts can be shared and productivity is improved.

- the present invention is not limited to the above-described embodiments, and includes various modifications within the scope not departing from the gist thereof.

- the present invention is not limited to this, and any other work such as a hydraulic crane, a wheel loader, or the like can be used as long as the working machine includes a hydraulic actuator. It can also be applied to machines.

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Mining & Mineral Resources (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Fluid-Pressure Circuits (AREA)

- Operation Control Of Excavators (AREA)

Abstract

閉回路システムにおいて、片ロッドシリンダにかかる負荷が反転する時でも良好な操作性を実現し、小型で大流量に対応したフラッシング弁を備えた作業機械を提供する。 フラッシング弁は、弁本体と、弁本体の内部の配置された位置によって、第1流路と第3流路を接続するか、第2流路と第3流路を接続するか、第1流路と第2流路と第3流路の間を遮断するかを選択可能とするスプールと、弁本体の内部に設けられ第1流路からの作動油が流入する第1液室と、第1液室に流入した作動油を押圧し、第1液室の油圧によりスプールを第2流路と第3流路が接続する位置に移動させる第1ピストンと、弁本体内部に設けられ第2流路からの作動油が流入する第2液室と、第2液室に流入した作動油を押圧し、第2液室の油圧によりスプールを第1流路と第3流路が接続する位置に移動させる第2ピストンとを備えた。

Description

本発明は、作業機械に係り、更に詳しくは油圧ショベルなどの油圧駆動制御装置を備えた作業機械に関する。

近年、油圧ショベルなどの作業機械において、油圧シリンダなどの油圧アクチュエータを駆動させる油圧回路内の絞り要素を減らし燃料消費率を低減する為に、油圧ポンプなどの油圧駆動源から作動油を油圧アクチュエータへ送り、油圧アクチュエータで仕事を行った作動油をタンクに戻さず油圧ポンプへ戻すように接続した油圧回路(以下、閉回路という)の開発が進められている。

本技術分野の背景技術として、特開昭59-208205号公報(特許文献1)がある。この公報には、油圧閉回路内の余剰流量を排出するフラッシング弁において、接続先を選択するスプールを駆動させる力を発生させるための、片ロッドシリンダのロッド側の流路に接続された第1受圧部とヘッド側の流路に接続された第2受圧部を備え、第2受圧部の受圧面積を第1受圧部の面積より大きく設定したものが記載されている。

このようなフラッシング弁を備えることにより、片ロッドシリンダ内の圧力バランスが瞬間的に変動する場合でもフラッシング弁の切り換わりが安定化し、片ロッドシリンダを滑らかに駆動させることができる。

一般に、フラッシング弁は、油圧閉回路の応答性を上げるため、アクチュエータの負荷方向が反転する時、特に無負荷状態になると、全てのポートの接続を遮断する。片ロッドシリンダが無負荷状態では、ヘッド室受圧部の面積がロッド室受圧部の面積より大きいため、ヘッド室圧よりロッド室圧が高くなる。

特許文献1には、フラッシング弁の第1受圧部と第2受圧部の面積比を、片ロッドシリンダのヘッド室受圧部とロッド室受圧部の面積比と同じになるように形成したフラッシング弁が示されている。この場合、片ロッドシリンダのロッド室圧とヘッド室圧が釣り合っている状態において、フラッシング弁のスプールに第1受圧部からかかる力と第2受圧部からかかる力とが釣り合う。また、このときに、全てのポートの接続を遮断する位置にスプールを維持するためのばねが備えられている。

なお、フラッシング弁の第1受圧部と第2受圧部の面積比と、片ロッドシリンダのヘッド室受圧部とロッド室受圧部の面積比に誤差がある場合には、片ロッドシリンダが無負荷状態において、フラッシング弁のスプールを駆動させる力が発生する。このとき、フラッシング弁の全ポートを遮断する位置にスプールを保つためには、面積比の誤差により生じる力を、ばねをセットする際に与えるプリロードで抑制する必要がある。

ところで、作業機械である油圧ショベルは、ロッド室とヘッド室の受圧面積比が異なる複数種類の片ロッドシリンダを搭載している。このため、特許文献1に記載されたフラッシング弁を油圧ショベルに適用すると、複数種類の片ロッドシリンダ毎にフラッシング弁を用意する必要があるので、部品が共通化できずコストが上昇するという問題がある。

また、フラッシング弁を通過する圧油流量を増加するためには、スプールの直径を大きくする必要があるが、これに伴い第1受圧部と第2受圧部の面積も拡大する。第1受圧部と第2受圧部の面積が拡大すると、片ロッドシリンダの無負荷状態における面積比の誤差により生じる力も大きくなるので、上述したばねのプリロードも大きくする必要が生じる。

フラッシング弁の応答性を上げるために、フラッシング弁のばねのばね定数は低くする必要がある。このため、所定のばね定数を維持して、プリロードを増大するには、ばねの大型化が必要になり、これに伴いフラッシング弁全体が大型化してしまうという問題がある。

本発明は上述の事柄に基づいてなされたもので、その目的は、油圧ポンプにより油圧アクチュエータを駆動する閉回路システムにおいて、片ロッドシリンダにかかる負荷が反転する時でも良好な操作性を実現し、小型で大流量に対応したフラッシング弁を備えた作業機械を提供するものである。

上記課題を解決するために、例えば特許請求の範囲に記載の構成を採用する。本願は、上記課題を解決する手段を複数含んでいるが、その一例を挙げるならば、吐出する作動油の流量と方向を制御する流量調整手段を有する一の油圧ポンプと、前記作動油により駆動され、作業装置を駆動する片ロッド油圧シリンダと、前記一の油圧ポンプと前記片ロッド油圧シリンダとを前記作動油が流れる流路で閉回路状に接続した油圧閉回路と、前記作動油を吐出する他の油圧ポンプと、前記他の油圧ポンプの吐出流路に接続されるリリーフ弁と、前記油圧閉回路のうちの前記片ロッド油圧シリンダのヘッド側油室に接続される第1流路と、前記他の油圧ポンプの吐出流路から前記第1流路に前記作動油を供給可能に接続された第1チェック弁と、前記油圧閉回路のうち前記片ロッド油圧シリンダのロッド側油室に接続される第2流路と、前記他の油圧ポンプの吐出流路から前記第2流路に前記作動油を供給可能に接続された第2チェック弁と、前記リリーフ弁を介してタンクに接続される第3流路と、フラッシング弁とを備えた作業機械において、前記フラッシング弁は、前記第1流路と前記第2流路と前記第3流路とに接続された弁本体と、前記弁本体の内部の配置された位置によって、前記第1流路と前記第3流路を接続するか、前記第2流路と前記第3流路を接続するか、前記第1流路と前記第2流路と前記第3流路の間を遮断するかを選択可能とするスプールと、前記弁本体の内部に設けられ前記第1流路からの前記作動油が流入する第1液室と、前記第1液室に流入した前記作動油を押圧し、前記第1液室の油圧により前記スプールを前記第2流路と前記第3流路が接続する位置に移動させる第1ピストンと、前記弁本体の内部に設けられ前記第2流路からの前記作動油が流入する第2液室と、前記第2液室に流入した前記作動油を押圧し、前記第2液室の油圧により前記スプールを前記第1流路と前記第3流路が接続する位置に移動させる第2ピストンとを備えたことを特徴とする。

本発明によれば、フラッシング弁の接続状態と流量を制御するスプールと、スプールを押圧する2本のピストンとを設けたので、小型で大流量に対応可能なフラッシング弁を備えた作業機械を提供できる。

以下本発明の作業機械の実施の形態を図面を用いて説明する。

図1は本発明の作業機械の一実施の形態である油圧ショベルを示す側面図、図2は本発明の作業機械の第1の実施の形態を構成するフラッシング弁を含む油圧回路図である。

本実施の形態は、油圧ショベル100の持つ油圧駆動制御装置内において、各油圧片ロッドシリンダに対して、第1のポンプを閉回路状に接続し、第2のポンプを吐出側が閉回路の流路に、吸入側がタンクになるよう開回路状に接続する。1つの油圧片ロッドシリンダで、閉回路の第1のポンプと開回路の第2のポンプを専有する構成にすることで、他のアクチュエータの圧力の変動に影響を受けず油圧片ロッドシリンダへ流入する流量を適切に制御することが可能となる。この結果、良好な操作性を確保した作業機械が得られる。

図1において、油圧ショベル100は、クローラ式の走行装置8を備えた下部走行体101と、下部走行体101の上に旋回装置7を介して旋回可能に設けた上部旋回体102とを備えている。上部旋回体102にはオペレータが搭乗するキャブ103が配置されている。また、上部旋回体102の前側には、フロント作業装置104の基端部が回動可能に取付けられている。

フロント作業装置104は、ブーム2、アーム4、バケット6を有する多関節構造であり、ブーム2は油圧片ロッドシリンダからなるブームシリンダ1の伸縮により上部旋回体102に対して上下方向に回動し、アーム4は油圧片ロッドシリンダからなるアームシリンダ3の伸縮によりブーム2に対して上下及び前後方向に回動し、バケット6は油圧片ロッドシリンダからなるバケットシリンダ5の伸縮によりアーム4に対して上下及び前後方向に回動する。

本実施の形態においては、1つの油圧片ロッドシリンダに対して、閉回路ポンプ1台と開回路ポンプ1台を備え、油圧片ロッドシリンダを駆動する際には、閉回路ポンプと開回路ポンプ、および比例弁を組み合わせて流量制御を行うことを特徴とする。

次に、図2に示す油圧回路における油圧駆動制御装置のシステム構成を説明する。

図2において、動力源であるエンジン9の駆動軸は、動力を配分する動力伝達装置10に接続されている。動力伝達装置10には、一の油圧ポンプである第1の油圧ポンプ12と第2の油圧ポンプ13と他の油圧ポンプであるチャージポンプ11とが接続されている。

図2において、動力源であるエンジン9の駆動軸は、動力を配分する動力伝達装置10に接続されている。動力伝達装置10には、一の油圧ポンプである第1の油圧ポンプ12と第2の油圧ポンプ13と他の油圧ポンプであるチャージポンプ11とが接続されている。

第1の油圧ポンプ12と第2の油圧ポンプ13は、流量調整手段である一対の入出力ポートを持つ両傾転斜板機構と、両傾転斜板の傾転角を調整するレギュレータとを各々備えている。第1の油圧ポンプ12と第2の油圧ポンプ13とは、両傾転斜板の傾転角を調整することにより、入出力ポートからの作動油の吐出流量と方向を制御できる。また、圧油の供給を受けると油圧モータとしても機能する。チャージポンプ11は、タンク25から油圧回路に圧油を補充する。

第1の油圧ポンプ12の一対の入出力ポートには、第1流路である流路212と、第2流路である流路213が接続さている。第1の油圧ポンプ12は、流路212、213をそれぞれ介してブームシリンダ1に接続されることにより閉回路を構成する。

第2の油圧ポンプ13の一対の入出力ポートの一方側は、流路212に接続されている。第2の油圧ポンプ13の一対の入出力ポートの他方側は、タンク25と連通する流路に接続されている。

チャージポンプ11の吐出口に接続された第3流路である流路229には、チャージ用リリーフ弁20とチャージ用チェック弁26、40a、40bが設けられている。チャージポンプ11の吸込口は、タンク25と連通する流路に接続されている。

チャージ用リリーフ弁20は、チャージ用チェック弁26、40a、40bのチャージ圧力を調整する。チャージ用チェック弁26は、流路212、213の圧力が、チャージ用リリーフ弁20で設定した圧力下回った場合、流路212、213にチャージポンプ11の圧油を供給する。チャージ用チェック弁40a、40bは、流路212、213の圧力が、チャージ用リリーフ弁20で設定した圧力を下回った場合、流路212、213にチャージポンプ11の圧油を供給する。

流路212と流路213とに設けられたリリーフ弁30a、30bは、流路圧が所定の圧力以上になったときに、作動油をチャージ用リリーフ弁20を介して、タンク25に逃がして油圧回路を保護する。また、流路212と流路213とに設けられたリリーフ弁37a、37bは、流路圧が所定の圧力以上になったときに、作動油をチャージ用リリーフ弁20を介して、タンク25に逃がして油圧回路を保護する。

第1流路である流路212は、ブームシリンダ1のヘッド側油室1aに接続されている。第2流路である流路213は、ブームシリンダ1のロッド側油室1bに接続されている。ブームシリンダ1は、作動油の供給を受けて伸縮作動する油圧片ロッドシリンダである。ブームシリンダ1の伸縮方向は作動油の供給方向に依存する。また、流路212と213の間に設けられたフラッシング弁34は、流路内の余剰油をチャージ用リリーフ弁20を介して、タンク25に排出する。

次にフラッシング弁34の構造を説明する。

フラッシング弁34は、第1流路である流路212からの圧油が供給される第1のポート34g1と、第2流路である流路213からの圧油が供給される第2のポート34g2と、タンク25と連通する第3流路である流路229に接続される第3のポート34iと、これらのポートを形成した弁本体34aとを備えている。

フラッシング弁34は、第1流路である流路212からの圧油が供給される第1のポート34g1と、第2流路である流路213からの圧油が供給される第2のポート34g2と、タンク25と連通する第3流路である流路229に接続される第3のポート34iと、これらのポートを形成した弁本体34aとを備えている。

また、弁本体34aには、スプール穴34fが形成され、このスプール穴34fにスプール34bが挿入されている。スプール穴34fの周囲には、流路229につながる第3のポート34iが形成されると共に、これを中央に挟んで図示右側に、流路212につながる第1のポート34g1が形成され、図示左側に、流路213につながる第2のポート34g2が形成されている。スプール穴34fの両側にはスプール穴34fより径大の第1ばね室34j1,第2ばね室34j2が設けられていて、第1及び第2ばね室34j1,34j2には、スプール34bを押圧する第1ばね34d1,第2ばね34d2と第1ばね座34e1,第2ばね座34e2と、第1のピストン34c1と、第2のピストン34c2とが配置されている。

スプール34bは、左右の第1及び第2のポート34g1,34g2の部分に大径部を有し、第3のポート34iの部分は小径になっている。スプール34bの右端面には、第1のピストン34c1が摺動自在に嵌合する第1凹部が形成され、スプール34bの左端面には、第2のピストン34c2が摺動自在に嵌合する第2凹部が形成されている。第1のピストン34c1と第1凹部との間に第1の油室34h1が形成され、第2のピストン34c2と第2凹部との間に第2の油室34h2が形成されている。第1の油室34h1は第1のポート34g1と連通していて、流路212からの圧油が流入する。第2の油室34h2は第2のポート34g2と連通していて、流路213からの圧油が流入する。

フラッシング弁34bの第1ばね34d1、第2ばね34d2と第1ばね座34e1、第2ばね座34e2は、図2に示すように、スプール34bを左右から押圧し、第1のポート34g1と第2のポート34g2と第3のポート34iとが遮断した状態となる中間位置に保つ機能を有する。

また、フラッシング弁34bの第1ピストン34c1は、第1のポート34g1に連通した第1の油室34h1の油圧により第2のポート34g2と第3のポート34iが連通するようにスプール34bを押圧するものである。同様に、第2のピストン34c2は、第2のポート34g2に連通した第2の油室34h2の油圧により第1のポート34g1と第3のポート34iが連通するようにスプール34bを押圧するものである。

フラッシング弁34は、第1のポート34g1と第2のポート34g2のうち、圧力が低い側を第3のポート34iに接続する低圧選択弁の機能を持たせる必要がある。ここで、図2に示す1つの油圧片ロッドシリンダに対して、閉回路ポンプ1台と開回路ポンプ1台を備え、油圧片ロッドシリンダを駆動する際に、閉回路ポンプと開回路ポンプ、および比例弁を組み合わせて流量制御を行う油圧システムにおける、フラッシング弁の理想的な特性について図3Aを用いて説明する。

図3Aは本発明の作業機械の第1の実施の形態を構成するフラッシング弁の理想的特性を説明する特性図である。図3Aは、横軸にブームシリンダ1のヘッド側油室1aの圧力であるヘッド圧Phを示し、縦軸にロッド側油室1bの圧力であるロッド圧Prを示し、各圧力の組合せにおけるフラッシング弁34の第1のポート34g1、第2のポート34g2、および第3のポート34iの接続状態を示すものである。

図2に示す油圧回路においては、図3Aに示すように、ヘッド圧Phとロッド圧Prのうち、低圧側の圧力は、チャージ用リリーフ弁20で調整されたチャージ圧力Pchと等しくなるため、理想的には領域A,B,Cで示す線上の圧力組合せ条件のみを検討すればよい。図3Aにおいて、ブームシリンダ1のヘッド側油室1aの圧力Phとロッド側油室1bの圧力Prがいずれもチャージ圧力Pchと等しくなる点を点bとする。また、ブームシリンダ1が釣合状態となる点を点aとする。点aよりロッド圧Prが大きくなる範囲を領域Aとし、点aと点bの間の範囲を領域Bとする。また、点bよりヘッド圧Phが大きくなる範囲を領域Cとする。点aでは、ブームシリンダ1に働く外力が0となるため、ロッド側油室1bから働く力Frとヘッド側油室1aから働く力Fhとが釣り合う。この時、ブームシリンダ1のロッド側油室1bの受圧面積Arと、ヘッド側油室1aの受圧面積Ahの関係から、ロッド圧Prとヘッド圧Phの関係は、次の式(1)~(3)で算出できる。

Fr=Fh ・・・・・(1)

Pr×Ar=Ph×Ah ・・・・・(2)

Pr=Ah/Ar×Ph ・・・・・(3)

Fr=Fh ・・・・・(1)

Pr×Ar=Ph×Ah ・・・・・(2)

Pr=Ah/Ar×Ph ・・・・・(3)

ロッド側油室1bの受圧面積Arより、ヘッド側油室1aの受圧面積Ahのほうが大きいため、上記の関係から、ブームシリンダ1が釣合状態になる場合は、ロッド圧Prがヘッド圧Phより高くなることが分かる。また、低圧側は、常にチャージ圧Pchになるため、点aにおけるヘッド圧Phと、ロッド圧Prは、次の式(4)、(5)で算出できる。

Ph=Pch ・・・・・(4)

Pr=Ah/Ar×Pch ・・・・・(5)

Ph=Pch ・・・・・(4)

Pr=Ah/Ar×Pch ・・・・・(5)

図3Aに示す領域Bにおいては、スプール34bを中立位置に配置して、第1のポート34g1と、第2のポート34g2、および第3のポート34iを遮断した状態にする必要がある。

領域Bは、ロッド圧Prがヘッド圧Phよりも高いため、図2に示す油圧回路において、フラッシング弁34に通常の低圧選択弁の機能のみを持たせると、第1のポート34g1と第3のポート34iとが連通する。この状態からブームシリンダ1を伸長させようとすると、閉回路ポンプ12と、開回路ポンプ13から吐出した圧油が流路212、第1のポート34g1、第3のポート34iを介してチャージ用リリーフ弁20からタンク25へ流出してしまうので、ブームシリンダ1が駆動しなくなる。しかし、領域Bにおいて、フラッシング弁34の第1のポート34g1と第2のポート34g2と第3のポート34iを遮断した状態に保てば、ブームシリンダ1の釣合状態から、ブームシリンダ1を伸長させようとするときに、閉回路ポンプ12と開回路ポンプ13から吐出した圧油が流路212を介してブームシリンダ1のヘッド側油室1aに流入するので、ブームシリンダ1は伸長駆動する。

図3Aの点aよりロッド圧Prが大きくなる領域Aにおいて、ロッド圧Prがヘッド圧Phより高くなるため、フラッシング弁34は、図2に示す第2液室34h2の油圧によりスプール34bを右側に移動させて、第1のポート34g1と第3のポート34iを連通させなければならない。また、点bよりヘッド圧Phが大きくなる領域Cにおいて、ヘッド圧Phがロッド圧Prより高くなるため、図2に示す第1液室34h1の油圧によりスプール34bを左側に移動させて、フラッシング弁34は、第2のポート34g2と第3のポート34iを連通させなければならない。

実際のフラッシング弁34では、チャージポンプ11の流量不足や、チャージ用リリーフ弁20の応答遅れにより、低圧側の圧力がチャージ圧Pchから変動する場合がある。このため、領域A,B,Cは、線上のみならず、図3Bに示す通り全領域で検討する必要がある。図3Bは本発明の作業機械の第1の実施の形態を構成するフラッシング弁の理想的な領域を説明する特性図である。

次に、図3Bに示す理想的な領域A,B,Cを実現するための第1のピストン34c1と第2のピストン34c2の直径の比率と、第1のばね34d1,第2のばね34d2のセット荷重の決定方法について図3Cと図3Dを用いて説明する。図3Cは本発明の作業機械の第1の実施の形態を構成するフラッシング弁のばねのセット荷重の一例を説明する特性図、図3Dは本発明の作業機械の第1の実施の形態を構成するフラッシング弁のばねのセット荷重の他の例を説明する特性図である。

まず、第1のピストン34c1と第2のピストン34c2の受圧面積が同一の場合について説明する。第1のばね34d1と第2のばね34d2のセット荷重が0の場合、図3Cに示すように、フラッシング弁34の第3のポート34iが、第1のポート34g1に接続されるか、第2のポート34g2に接続されるかの境界特性線は、点bを通る一点鎖線で示す直線cになる。ここで、第1のばね34d1と第2のばね34d2のセット荷重Fpreを以下の式(6)で算出した値に設定する。

Fpre=(Ah/Ar-1)×Pch×Ap ・・・・・(6)

Fpre=(Ah/Ar-1)×Pch×Ap ・・・・・(6)

Apは第1のピストン34c1および第2のピストン34c2の断面積である。これは、換言すると、ばねの設定荷重Fpreを、片ロッドシリンダ1のヘッド側油室1aの受圧面積Ahをロッド側油室1bの受圧面積Arで除算した値から1を減算した値に、第1液室34h1にリリーフ弁20のリリーフ設定圧Pchが作用する場合に第1のピストン34c1に発生する荷重(Pch×Ap)を乗算して算出した値としている。

第1のばね34d1と第2のばね34d2にセット荷重Fpreを与えることにより、直線c’および直線c’’で囲われた領域B’が形成出来る。

点aを通過する直線c’の特性は式(7)で設定され、直線c’’の特性は式(8)で設定される。

Pr=Ph+Fpre/Ap ・・・・・(7)

Pr=Ph-Fpre/Ap ・・・・・(8)

Pr=Ph+Fpre/Ap ・・・・・(7)

Pr=Ph-Fpre/Ap ・・・・・(8)

この様に荷重Fpreを決定することにより、直線c’が点aを通過することになり、点aと点bの間を、フラッシング弁34の第1のポート34g1と、第2のポート34g2、および第3のポート34iが遮断した領域B’とすることができる。また、直線c’よりロッド圧Prが高い領域A’において、フラッシング弁34は、図2に示す第2液室34h2の油圧によりスプール34bを右側に移動させて、第1のポート34g1と第3のポート34iを連通させる。また、直線c’’よりヘッド圧Phが高い領域C’において、フラッシング弁34は、図2に示す第1液室34h1の油圧によりスプール34bを左側に移動させて、第2のポート34g2と第3のポート34iを連通させる。

また、図3Dに示すように、第1のばね34d1と第2のばね34d2のセット荷重を独立して設定できる場合には、第1のばね34d1にのみセット荷重Fpreを与えても、直線c’が点aを通過することができる。このことにより、点aと点bの間を、フラッシング弁34の第1のポート34g1、第2のポート34g2、および第3のポート34iが遮断した領域B’とすることができる。

次に、第1のピストン34c1と第2のピストン34c2の面積比が、ブームシリンダ1のヘッド側油室1aの受圧面積Ahと、ロッド側油室1bの受圧面積Arの面積比と等しい場合について図3Eと図3Fを用いて説明する。図3Eは本発明の作業機械の第1の実施の形態を構成する異径ピストンを有するフラッシング弁のばねのセット荷重の一例を説明する特性図、図3Fは本発明の作業機械の第1の実施の形態を構成する異径ピストンを有するフラッシング弁のばねのセット荷重の一例を説明する特性図である。

第1のばね34d1と第2のばね34d2のセット荷重が0の場合、図3Eに示すように、フラッシング弁34の第3のポート34iが、第1のポート34g1に接続されるか、第2のポート34g2に接続されるかの境界特性線は、点aを通る二点鎖線で示す直線dになる。直線dの特性は式(9)で設定される。

Pr=Aph/Apr×Ph ・・・・・(9)

Pr=Aph/Apr×Ph ・・・・・(9)

Aphは第1のピストン34c1の断面積であり、Aprは第2のピストン34c2の断面積である。ここで、第1のばね34d1と第2のばね34d2のセット荷重Fpreを以下の式(10)で算出した値に設定する。

Fpre=(Aph/Apr-1)×Pch×Apr

∴ Fpre=(Aph-Apr)×Pch ・・・・・(10)

Fpre=(Aph/Apr-1)×Pch×Apr

∴ Fpre=(Aph-Apr)×Pch ・・・・・(10)

これは、換言すると、ばねの設定荷重Fpreを、第1液室34h1にリリーフ弁20のリリーフ設定圧Pchが作用する場合に第1ピストン34c1に発生する第1の荷重(Aph×Pch)から、第2液室34h2にリリーフ弁20のリリーフ設定圧Pchが作用する場合に第2ピストン34c2に発生する第2の荷重(Apr×Pch)を減算して算出した値としている。

このように、第1のばね34d1と第2のばね34d2にセット荷重Fpreを付与することにより、図3Eに示す直線d’と直線d’’で囲われた領域B’’が形成出来る。

直線d’の特性は式(11)で設定され、点bを通過する直線d’’の特性は式(12)で設定される。

Pr=Aph/Apr×Ph+Fpre/Apr ・・・・・(11)

Pr=Aph/Apr×Ph-Fpre/Apr ・・・・・(12)

Pr=Aph/Apr×Ph+Fpre/Apr ・・・・・(11)

Pr=Aph/Apr×Ph-Fpre/Apr ・・・・・(12)

図3Fに示すように、第1のばね34d1と第2のばね34d2のセット荷重を独立して設定できる場合には、第2のばね34d2にのみセット荷重Fpreを与えても、直線d’’が点bを通過することができる。このことにより、点aと点bの間を、フラッシング弁34の第1のポート34g1、第2のポート34g2、および第3のポート34iが遮断した領域B’’とすることができる。

図3Cに示す第1のピストン34c1と第2のピストン34c2の受圧面積が同一の場合は、図3Eに示す第1のピストン34c1と第2のピストン34c2の面積比が、ブームシリンダ1のヘッド側油室1aの受圧面積Ahと、ロッド側油室1bの受圧面積Arの面積比と等しい場合と比較して、領域B’が広く形成される。領域B’は、フラッシング弁34の第1のポート34g1、第2のポート34g2、および第3のポート34iが遮断した状態となる領域であるため、ヘッド圧Phとロッド圧Prの高低関係が反転する際に、圧力が高い側のポートが第3のポート34iに接続するリスクが低くなり、動作が安定しやすいというメリットがある。

逆に、図3Eに示す第1のピストン34c1と第2のピストン34c2の面積比が、ブームシリンダ1のヘッド側油室1aの受圧面積Ahと、ロッド側油室1bの受圧面積Arの面積比と等しい場合は、図3Cに示す第1のピストン34c1と第2のピストン34c2の受圧面積が同一の場合と比較して、領域C’’が広く形成される。領域C’’は、図2に示す第1液室34h1の油圧によりスプール34bを左側に移動させて、フラッシング弁34の第2のポート34g2と第3のポート34iを連通させる領域である。

特に油圧ショベル100が仕事を行う時のシリンダ伸長動作時において、ヘッド圧Phが高くなると、領域C’’が広く形成されているため、ロッド圧Prが第3のポート34iと連通し、ロッド圧Prを下げる。このことにより、必要以上にヘッド圧Phが上がらなくなり、閉回路ポンプ12と開回路ポンプ13にかかる負荷が抑制され、燃費が向上しやすいというメリットがある。

次に、本発明の作業機械の第1の実施の形態の動作について図4Aと図4Bを用いて説明する。図4Aは本発明の作業機械の第1の実施の形態を構成するフラッシング弁の動作の一例を説明する断面図、図4Bは本発明の作業機械の第1の実施の形態を構成するフラッシング弁の動作の他の例を説明する断面図である。図4A及び図4Bにおいて、図1乃至図3Fに示す符号と同符号のものは同一部分であるので、その詳細な説明は省略する。

図2に示す油圧回路において、ブームシリンダ1のヘッド側油室1aの圧力Phは、流路212とフラッシング弁34の第1のポート34g1を介して、第1の油室34h1に印加する。第1の油室34h1に働く圧力Phが、第1のピストン34c1の受圧面積Aphに作用することでスプール34bを左側に押す力Fnが発生する。また、ブームシリンダ1のロッド側油室1bの圧力Prは、流路213とフラッシング弁34の第2のポート34g2を介して、第2の油室34h2に印加する。第2の油室34h2に働く圧力Prが、第2のピストン34c2の受圧面積Aprに作用することでスプール34bを右側に押す力Fmが発生する。

図4Aは、ブームシリンダ1のヘッド側油室1aの圧力であるヘッド圧Phとロッド側油室1bの圧力であるロッド圧Prを比較したときに、ロッド圧Prが充分に高く、スプール34bが右方向に移動し、フラッシング弁34が流路212とチャージ用リリーフ弁20を連通させた状態を示す。ヘッド圧Phよりロッド圧Prが高い場合に、第1のピストン34c1が発生させる力Fnと第2のピストン34c2が発生させる力Fmとの関係は、以下の式(13)~(15)のようになる。

Ph<<Pr ・・・・・(13)

Ph×Aph<Pr×Apr ・・・・・(14)

Fn<Fm ・・・・・(15)

Ph<<Pr ・・・・・(13)

Ph×Aph<Pr×Apr ・・・・・(14)

Fn<Fm ・・・・・(15)

第1のピストン34c1が発生させる力Fnより、第2のピストン34c2が発生させる力Fmの方が大きいため、スプール34bは右側に押圧される。このことにより、図4Aに示すように、第1のポート34g1と第3のポート34iが連通する。

図4Bは、ブームシリンダ1のヘッド側油室1aの圧力であるヘッド圧Phとロッド側油室1bの圧力であるロッド圧Prを比較したときに、ヘッド圧Phが充分に高く、スプール34bが左方向に移動し、フラッシング弁34が流路213とチャージ用リリーフ弁20を連通させた状態を示す。ヘッド圧Phがロッド圧Prより高い場合に、第1のピストン34c1が発生させる力Fnと第2のピストン34c2が発生させる力Fmとの関係は、以下の式(16)~(18)のようになる。

Ph>>Pr ・・・・・(16)

Ph×Aph>Pr×Apr ・・・・・(17)

Fn>Fm ・・・・・(18)

Ph>>Pr ・・・・・(16)

Ph×Aph>Pr×Apr ・・・・・(17)

Fn>Fm ・・・・・(18)

第1のピストン34c1が発生させる力Fnが、第2のピストン34c2が発生させる力Fmより大きいため、スプール34bは左側に押圧される。このことにより、図4Bに示すように、第2のポート34g2と第3のポート34iが連通する。

本実施の形態においては、フラッシング弁34を通過する圧油の流量を制御するスプール34bの位置を、スプール34bの左右の両端から第1のピストン34c1と第2のピストン34c2で制御する構造としている。このため、例えば、フラッシング弁34の通過流量を大流量化する場合には、スプール34bの大きさを相似形を保ったまま大型化すればよく、第1のピストン34c1、第2のピストン34c2を変更する必要がない。

特にプリロードを設定する場合には、従来構造では、大流量化に伴って受圧部が大型化するため、プリロードを大きくする必要が生じ、第1のばね34d1と第2のばね34d2を大型化しなければならなかった。本実施の形態においては、流量に拠らず第1のピストン34c1、第2のピストン34c2が一定であるため、プリロードも一定でよいので、第1のばね34d1と第2のばね34d2を大型化する必要がない。このことにより、従来構造のフラッシング弁34よりバルブ本体を小型化できる。

上述した本発明の作業機械の第1の実施の形態によれば、フラッシング弁34の接続状態と流量を制御するスプール34bと、スプール34bを押圧する2本のピストン34c1,34c2とを設けたので、小型で大流量に対応可能なフラッシング弁34を備えた作業機械を提供できる。

なお、本実施の形態においては、第1のばね34d1と第2のばね34d2の2本のばねを設けた場合を例に説明したが、これに限るものではない。ばねを1本、もしくは2本以上使用する構造としても良い。また、ばねの中立位置を保つことができる限りにおいて、設定荷重は式(6)で表される値以上でもよい。

以下、本発明の作業機械の第2の実施の形態を図面を用いて説明する。図5は本発明の作業機械の第2の実施の形態を構成するフラッシング弁を含む油圧回路図である。図5において、図1乃至図4Bに示す符号と同符号のものは同一部分であるので、その詳細な説明は省略する。本実施の形態においては、3種類の油圧片ロッドシリンダと、3種類の油圧モータに対して、閉回路ポンプ4台と開回路ポンプ4台を備え、油圧片ロッドシリンダを駆動する際には、1台の閉回路ポンプと1台の開回路ポンプを組み合わせて流量制御を行う。また、各ポンプに切換弁を設けることにより、1つの油圧片ロッドシリンダに対して、複数の閉回路ポンプと複数の開回路ポンプが合流出来る構成となっている。1つの油圧片ロッドシリンダへの合流時は、1台の閉回路ポンプと1台の開回路ポンプを組み合わせて合流するように切換弁を制御するコントローラを備えている。

図5に示す油圧回路における油圧駆動制御装置のシステム構成を説明する。

図5において、動力源であるエンジン9の駆動軸は、動力を配分する動力伝達装置10に接続されている。動力伝達装置10には、第1の油圧ポンプ12と第2の油圧ポンプ13と第3の油圧ポンプ14と第4の油圧ポンプ15と第5の油圧ポンプ16と第6の油圧ポンプ17と第7の油圧ポンプ18と第8の油圧ポンプ19とチャージポンプ11とが接続されている。

図5において、動力源であるエンジン9の駆動軸は、動力を配分する動力伝達装置10に接続されている。動力伝達装置10には、第1の油圧ポンプ12と第2の油圧ポンプ13と第3の油圧ポンプ14と第4の油圧ポンプ15と第5の油圧ポンプ16と第6の油圧ポンプ17と第7の油圧ポンプ18と第8の油圧ポンプ19とチャージポンプ11とが接続されている。

第1の油圧ポンプ12と第3の油圧ポンプ14は、動力伝達装置10と駆動軸69を介して接続され、第5の油圧ポンプ16と第7の油圧ポンプ18は、動力伝達装置10と駆動軸68を介して接続されている。

また、第2の油圧ポンプ13と第4の油圧ポンプ15は、動力伝達装置10と駆動軸71を介して接続され、第6の油圧ポンプ17と第8の油圧ポンプ19は、動力伝達装置10と駆動軸72を介して接続され、チャージポンプ11は、動力伝達装置10と駆動軸70を介して接続されている。

第1の油圧ポンプ12、第2の油圧ポンプ13、第3の油圧ポンプ14、第4の油圧ポンプ15、第5の油圧ポンプ16、第6の油圧ポンプ17、第7の油圧ポンプ18、および第8の油圧ポンプ19は、一対の入出力ポートを持つ両傾転斜板機構と、両傾転斜板の傾斜角を調整するレギュレータ12a、13a、14a、15a、16a、17a、18a、および19aを備えている。

レギュレータ12a乃至19aは、コントローラ57からの信号により、第1乃至8油圧ポンプ12~19の両傾転斜板の傾転角を調整する。第1乃至8油圧ポンプ12~19は、各両傾転斜板の傾転角を調整することにより、入出力ポートからの作動油の吐出流量と方向を制御できる構成となっている。

チャージポンプ11は、流路229に圧油を補充する。第1乃至8油圧ポンプ12~19は、圧油の供給を受けることにより、油圧モータとしても機能できる。

第1の油圧ポンプ12は、一対の入出力ポートに流路200、201が接続され、流路200、201には、切換弁43a、43b、43c、および43dが接続されている。切換弁43a、43b、43c、および43dは、コントローラ57からの信号により、流路の導通と遮断を切換える。切換弁43a、43b、43c、および43dは、コントローラ57からの信号が無い場合は、遮断状態となる。また,コントローラ57は、切換弁43a、43b、43c、および43dが、同時に導通状態にならないように制御する。

切換弁43aは、流路212、213をそれぞれ介してブームシリンダ1に接続されている。コントローラ57からの信号により、切換弁43aが導通状態になると、第1の油圧ポンプ12は、流路200、201、切換弁43a、および流路212、213を介して、ブームシリンダ1と接続されることにより閉回路を構成する。切換弁43bは、流路214、215をそれぞれ介してアームシリンダ3に接続されている。コントローラ57からの信号により、切換弁43bが導通状態になると、第1の油圧ポンプ12は、流路200、201、切換弁43b、および流路214、215を介して,アームシリンダ3と接続されることにより閉回路を構成する。

切換弁43cは、流路216、217をそれぞれ介してバケットシリンダ5に接続されている。コントローラ57からの信号により、切換弁43cが導通状態になると、第1の油圧ポンプ12は、流路200、201、切換弁43c、および流路216、217を介して,バケットシリンダ5と接続されることにより閉回路を構成する。切換弁43dは、流路218、219をそれぞれ介して旋回装置7に接続されている。コントローラ57からの信号により、切換弁43dが導通状態になると、第1の油圧ポンプ12は、流路200、201、切換弁43d、および流路218、219を介して、旋回装置7と接続されることにより閉回路を構成する。

第3の油圧ポンプ14は、一対の入出力ポートに流路203、204が接続され、流路203、204には,切換弁45a、45b、45c、および45dが接続されている。切換弁45a、45b、45c、および45dは、コントローラ57からの信号により、流路の導通と遮断を切換える。切換弁45a、45b、45c、および45dは、コントローラ57からの信号が無い場合は、遮断状態となる。また,コントローラ57は、切換弁45a、45b、45c、および45dが、同時に導通状態にならないように制御する。