WO2016076172A1 - フラックスシート、フラックス、ヒューズエレメント、ヒューズ素子、保護素子、短絡素子及び切替素子 - Google Patents

フラックスシート、フラックス、ヒューズエレメント、ヒューズ素子、保護素子、短絡素子及び切替素子 Download PDFInfo

- Publication number

- WO2016076172A1 WO2016076172A1 PCT/JP2015/081028 JP2015081028W WO2016076172A1 WO 2016076172 A1 WO2016076172 A1 WO 2016076172A1 JP 2015081028 W JP2015081028 W JP 2015081028W WO 2016076172 A1 WO2016076172 A1 WO 2016076172A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- flux

- soluble conductor

- insulator

- conductor

- soluble

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H37/00—Thermally-actuated switches

- H01H37/74—Switches in which only the opening movement or only the closing movement of a contact is effected by heating or cooling

- H01H37/76—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H85/00—Protective devices in which the current flows through a part of fusible material and this current is interrupted by displacement of the fusible material when this current becomes excessive

- H01H85/02—Details

- H01H85/04—Fuses, i.e. expendable parts of the protective device, e.g. cartridges

- H01H85/041—Fuses, i.e. expendable parts of the protective device, e.g. cartridges characterised by the type

- H01H85/044—General constructions or structure of low voltage fuses, i.e. below 1000 V, or of fuses where the applicable voltage is not specified

- H01H85/0445—General constructions or structure of low voltage fuses, i.e. below 1000 V, or of fuses where the applicable voltage is not specified fast or slow type

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H85/00—Protective devices in which the current flows through a part of fusible material and this current is interrupted by displacement of the fusible material when this current becomes excessive

- H01H85/02—Details

- H01H85/04—Fuses, i.e. expendable parts of the protective device, e.g. cartridges

- H01H85/05—Component parts thereof

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H85/00—Protective devices in which the current flows through a part of fusible material and this current is interrupted by displacement of the fusible material when this current becomes excessive

- H01H85/02—Details

- H01H85/04—Fuses, i.e. expendable parts of the protective device, e.g. cartridges

- H01H85/05—Component parts thereof

- H01H85/165—Casings

Definitions

- the present invention relates to a fuse element that is mounted on a current path and cuts off due to self-heating when a current exceeding the rating flows, or heat generated by a heating element, and particularly a fuse element excellent in quick disconnection, Further, the present invention relates to a fuse element, a protection element, a short-circuit element, a switching element using the same, and a flux sheet and a flux used for these.

- a fuse element that melts by self-heating when a current exceeding the rating flows and interrupts the current path has been used.

- the fuse element for example, a holder-fixed fuse in which solder is enclosed in a glass tube, a chip fuse in which an Ag electrode is printed on the surface of a ceramic substrate, or a screw fixing in which a part of a copper electrode is thinned and incorporated in a plastic case or Plug-in fuses are often used.

- a high melting point solder containing Pb having a melting point of 300 ° C. or higher is preferable for the fuse element in terms of fusing characteristics so as not to melt by the heat of reflow.

- Pb-containing solder is only limitedly recognized, and it is considered that the demand for Pb-free solder will increase in the future.

- the fuse element can be surface-mounted by reflow and has excellent mountability to the fuse element, it can handle a large current by raising its rating, and the current path is quickly interrupted when overcurrent exceeds the rating. It is required to have fast fusing properties.

- the present invention provides a fuse element, a fuse element, a protective element, a short-circuit element, a switching element, and a flux sheet and a flux that can be surface-mounted and can achieve both improvement in the rating of the fuse element and the fast fusing property.

- the purpose is to provide.

- the flux sheet according to the present invention is obtained by impregnating an insulator with a flux.

- the flux according to the present invention is a fluid or semi-fluid to which an insulating piece having liquid retaining properties is added.

- the fuse element according to the present invention includes a soluble conductor and a flux sheet obtained by impregnating a flux with an insulator, and the flux sheet is mounted on and / or under the soluble conductor. .

- the fuse element according to the present invention has a soluble conductor and a fluid or semi-fluid flux to which an insulating piece having a liquid retaining property is added, on the soluble conductor and / or below the soluble conductor. Fuse element coated with flux.

- the fuse element according to the present invention has a fusible conductor and a flux sheet in which an insulator is impregnated with a flux, and the fusible element is mounted on the fusible conductor and / or under the fusible conductor. A soluble conductor is melted by an overcurrent flowing through the conductor.

- the fuse element according to the present invention has a soluble conductor, and a flux of a fluid or a semi-fluid containing an insulating piece having a liquid retaining property on and / or under the soluble conductor.

- the soluble conductor is melted by an overcurrent applied to the soluble conductor.

- the protection element according to the present invention includes an insulating substrate, a heating element formed on or in the insulating substrate, first and second electrodes formed on the insulating substrate, a heating element, and an electrical element.

- a third electrode connected to the first electrode, a fusible conductor connected from the first electrode to the second electrode via the third electrode, and a flux sheet in which an insulator is impregnated with a flux.

- a flux sheet is mounted on the melted conductor and / or below the fusible conductor, and the fusible conductor is blown off by energization heat generation of the heating element to block between the first and second electrodes.

- the protection element according to the present invention includes an insulating substrate, a heating element formed on or in the insulating substrate, first and second electrodes formed on the insulating substrate, a heating element, and an electrical element. And a soluble conductor connected across the second electrode from the first electrode via the third electrode, on the soluble conductor and / or below the soluble conductor, A fluid or semi-fluid flux containing an insulating piece having a liquid retaining property is applied, and the fusible conductor is blown off by energization heat generation of the heating element to block between the first and second electrodes.

- the short-circuit element includes an insulating substrate, a heating element formed on or in the insulating substrate, first and second electrodes formed in proximity to the insulating substrate, and a heating element.

- a third electrode that is electrically connected to the first electrode, a soluble conductor that is connected from the first electrode to the third electrode, and a flux sheet in which an insulator is impregnated with a flux. And / or mounting a flux sheet under the fusible conductor, fusing the fusible conductor by energization heat generation of the heating element, and performing a short circuit between the first and second electrodes and a cut-off between the first and third electrodes It is.

- the short-circuit element includes an insulating substrate, a heating element formed on or in the insulating substrate, first and second electrodes formed in proximity to the insulating substrate, and a heating element.

- a third electrode that is electrically connected to the first electrode, and a soluble conductor that is connected from the first electrode to the third electrode, and has a liquid retaining property on the soluble conductor and / or under the soluble conductor.

- a fluid or semi-fluid flux containing an insulating piece having sapphire is applied, and the fusible conductor is blown by energization heat generation of the heating element to cause a short circuit between the first and second electrodes and the first and third electrodes. It is intended to block between.

- the switching element includes an insulating substrate, first and second heating elements formed on or in the insulating substrate, and first and second elements formed close to the insulating substrate.

- the first electrode, the third electrode formed adjacent to the first electrode and electrically connected to the first heating element, and the first fusible electrode extending from the first electrode to the third electrode A conductor, a fourth electrode electrically connected to the second heating element and formed adjacent to the second electrode; a fifth electrode formed adjacent to the fourth electrode;

- a second soluble conductor connected across the fifth electrode from the first electrode through the fourth electrode, and a flux sheet in which an insulator is impregnated with a flux, and the first and second soluble conductors

- a flux sheet is mounted above and / or below the first and second fusible conductors, and the second fusible conductor is melted by energization heat generation of the second heating element. It is, cut off between the second and fifth electrodes, the electric heating of the first heating element to blow the first fusible conductor, in which a short

- the switching element according to the present invention includes an insulating substrate, first and second heating elements formed on or in the insulating substrate, and first and second elements formed close to the insulating substrate.

- the first electrode, the third electrode formed adjacent to the first electrode and electrically connected to the first heating element, and the first fusible electrode extending from the first electrode to the third electrode A conductor, a fourth electrode electrically connected to the second heating element and formed adjacent to the second electrode; a fifth electrode formed adjacent to the fourth electrode; And a second soluble conductor connected across the fifth electrode through the fourth electrode, on the first and second soluble conductors and / or the first and second soluble conductors.

- a fluid or semi-fluid flux containing an insulating piece having liquid retaining properties is applied under the conductor, and the second soluble conductor is energized by the second heating element. Is blown, then cut off between the second and fifth electrodes, the electric heating of the first heating element to blow the first fusible conductor, in which a short circuit between the first and second electrodes.

- the manufacturing method of the fuse element, the fuse element, the protection element, the short-circuit element, and the switching element according to the present invention provides a fluid or semi-fluid flux containing a liquid retaining property on the soluble conductor and It is applied under the soluble conductor.

- the manufacturing method of the fuse element, the fuse element, the protection element, the short-circuit element, and the switching element according to the present invention applies a flux on the soluble conductor and / or below the soluble conductor, and is fibrous or porous on the flux.

- a flux sheet is formed by mounting a shaped insulator.

- the method for manufacturing a fuse element, a fuse element, a protection element, a short-circuit element, and a switching element according to the present invention includes: impregnating a flux with an insulator; and then drying a flux sheet on a soluble conductor and / or It is mounted under a soluble conductor.

- the flux sheet according to the present invention can impregnate flux with an insulator, thereby holding the flux on and / or under the soluble conductor, and suppressing flux outflow and uneven distribution.

- the flux which concerns on this invention can hold

- the fuse element according to the present invention can impregnate the flux with the insulator, thereby holding the flux on and / or under the soluble conductor and suppressing flux outflow and uneven distribution.

- the fuse element according to the present invention includes an insulating piece having a liquid retaining property in the flux, thereby holding the flux on and / or under the soluble conductor and suppressing the outflow and uneven distribution of the flux. be able to.

- the fuse element according to the present invention can impregnate flux with an insulator so that the flux can be held on and / or under the soluble conductor and flux outflow and uneven distribution can be suppressed.

- the fuse element according to the present invention holds the flux on and / or under the fusible conductor by containing an insulating piece having liquid retaining property in the flux, and suppresses outflow and uneven distribution of the flux. be able to.

- the protective element according to the present invention can impregnate flux with an insulator, thereby holding the flux on and / or under the soluble conductor and suppressing flux outflow and uneven distribution.

- the protective element according to the present invention includes an insulating piece having liquid retaining property in the flux, thereby holding the flux on and / or under the soluble conductor and suppressing flux outflow and uneven distribution. be able to.

- the short-circuit element according to the present invention can impregnate flux with an insulator, thereby holding the flux on and / or under the soluble conductor and suppressing flux outflow and uneven distribution.

- the short-circuit element according to the present invention holds the flux on the soluble conductor and / or under the soluble conductor by containing an insulating piece having liquid retaining property in the flux, and suppresses outflow and uneven distribution of the flux. be able to.

- the switching element according to the present invention can impregnate the flux on the soluble conductor and / or under the soluble conductor by impregnating the insulator with the flux, and suppress the outflow and uneven distribution of the flux.

- the switching element according to the present invention holds the flux on and / or under the fusible conductor by containing an insulating piece having liquid retaining property in the flux, and suppresses outflow and uneven distribution of the flux. be able to.

- the manufacturing method of the fuse element, the fuse element, the protection element, the short-circuit element, and the switching element according to the present invention applies a flux on the soluble conductor and / or below the soluble conductor, and is fibrous or porous on the flux.

- a flux sheet By forming a flux sheet by mounting a shaped insulator, flux can be retained and flux outflow and uneven distribution can be suppressed.

- the method for manufacturing a fuse element, a fuse element, a protection element, a short-circuit element, and a switching element according to the present invention includes: impregnating a flux with an insulator; and then drying a flux sheet on a soluble conductor and / or By mounting under a soluble conductor, the flux can be retained and flux outflow and uneven distribution can be suppressed.

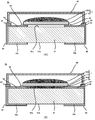

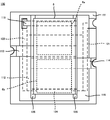

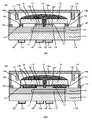

- FIG. 1 is a cross-sectional view of a fuse element to which the present invention is applied.

- FIG. 1A is a cross-sectional view illustrating a case where a flux sheet is provided on a fusible conductor, and FIG. It is sectional drawing explaining the case where it has a flux sheet under a soluble conductor, and FIG.1 (C) is sectional drawing explaining the case where it has a flux sheet on the soluble conductor upper and lower sides, respectively.

- FIG. 2 is a plan view of a fuse element to which the present invention is applied.

- 3A is a cross-sectional view showing an example of a flux sheet to which the present invention is applied

- FIG. 3B is a cross-sectional view showing a modification of the flux sheet

- FIG. 4A is a plan view showing a case where the flux sheet is elliptical as a modification of the fuse element to which the present invention is applied

- FIG. 4B is a diagram of the fuse element to which the present invention is applied.

- FIG. 5 is a cross-sectional view showing a modification of the fuse element to which the present invention is applied

- FIG. 5 (A) is a cross-sectional view illustrating a case where an insulator piece-containing flux is applied onto a soluble conductor.

- FIG. 5B is a cross-sectional view illustrating the case where the insulator piece-containing flux is applied under the soluble conductor

- FIG. 5C is the insulator piece-containing flux applied above and below the soluble conductor. It is sectional drawing explaining the case where it did.

- FIG. 6 (A) is a plan view showing a case where an insulator piece-containing flux is applied in an elliptical shape as a modification of the fuse element to which the present invention is applied

- FIG. 6 (B) is a diagram in which the present invention is applied. It is a top view which shows the case where the insulator piece containing flux is apply

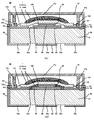

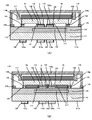

- FIG. 7 is a cross-sectional view showing a fuse element to which the present invention is applied.

- FIG. 7A is a cross-sectional view for explaining a case where a flux sheet is mounted on a soluble conductor, and FIG. However, it is sectional drawing explaining the case where a flux sheet is each mounted on a soluble conductor and under a soluble conductor.

- FIG. 8 is a plan view showing the fuse element to which the present invention is applied, with the cover member removed.

- FIG. 9 is a cross-sectional view showing a melted state of the fusible conductor of the fuse element to which the present invention is applied.

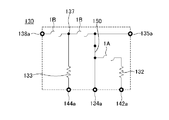

- FIG. 10A is a circuit diagram before the fusible conductor of the fuse element to which the present invention is applied, and FIG.

- FIG. 10B is the circuit diagram before the fusible conductor of the fuse element to which the present invention is applied.

- FIG. 11 is a cross-sectional view showing a modified example of the fuse element to which the present invention is applied, and FIG. 11A is a cross-sectional view for explaining a case where a flux sheet is mounted on a soluble conductor. It is sectional drawing explaining the case where (B) each mounts a flux sheet on a soluble conductor and under a soluble conductor.

- FIG. 12 is a cross-sectional view showing another modified example of the fuse element to which the present invention is applied, and FIG. 12A is a cross-sectional view illustrating a case where an insulating piece-containing flux is applied onto a soluble conductor FIG.

- FIG. 12B is a cross-sectional view illustrating the case where the insulator piece-containing flux is applied on the soluble conductor and below the soluble conductor, respectively.

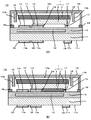

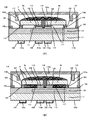

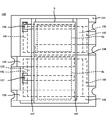

- FIG. 13 is a cross-sectional view of a protection element to which the present invention is applied.

- FIG. 13A is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor, and FIG. It is sectional drawing explaining the case where a flux sheet is mounted on a soluble conductor and under a soluble conductor, respectively.

- FIG. 14A is a plan view showing the protection element to which the present invention is applied, with the cover member removed, and FIG. 14B is a view before the soluble conductor of the protection element to which the present invention is applied is blown out.

- FIG. FIG. 15 is a cross-sectional view showing a melted state of the soluble conductor of the protective element to which the present invention is applied.

- FIG. 16A is a plan view showing the protection element to which the present invention is applied in a state where the soluble conductor is melted and the cover member is removed, and

- FIG. 16B is a protection element to which the present invention is applied. It is a circuit diagram after a fusible conductor is blown out.

- FIG. 17 is a cross-sectional view showing a modification of the protection element to which the present invention is applied

- FIG. 17A is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor.

- FIG. 18 is a cross-sectional view showing another modification of the protection element to which the present invention is applied

- FIG. 18A is a cross-sectional view for explaining the case where the insulator piece containing flux is applied onto the soluble conductor

- FIG. 18B is a cross-sectional view illustrating the case where the insulator piece-containing flux is applied on the soluble conductor and below the soluble conductor, respectively.

- FIG. 19 is a plan view showing the short-circuit element to which the present invention is applied with the cover member removed.

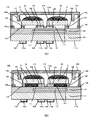

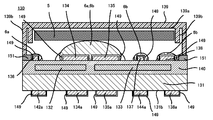

- FIG. 20 is a cross-sectional view of a short-circuit element to which the present invention is applied.

- FIG. 20A is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor

- FIG. It is sectional drawing explaining the case where a flux sheet is mounted on a soluble conductor and under a soluble conductor, respectively.

- FIG. 21 is a cross-sectional view showing a melted state of the soluble conductor of the short-circuit element to which the present invention is applied.

- 22A is a circuit diagram before the soluble conductor of the short-circuit element to which the present invention is applied

- FIG. 22B is the circuit diagram before the soluble conductor of the short-circuit element to which the present invention is applied.

- FIG. 20A is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor

- FIG. It is sectional drawing explaining the case where a flux sheet is mounted on a soluble

- FIG. 23 is a cross-sectional view showing a modification of the short-circuit element to which the present invention is applied

- FIG. 23 (A) is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor. It is sectional drawing explaining the case where (B) each mounts a flux sheet on a soluble conductor and under a soluble conductor.

- FIG. 24 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied

- FIG. 24A is a cross-sectional view for explaining the case where the insulator piece containing flux is applied onto the soluble conductor FIG.

- FIG. 24B is a cross-sectional view illustrating the case where the insulator piece-containing flux is applied on the soluble conductor and below the soluble conductor, respectively.

- FIG. 25 is a plan view showing another modification of the short-circuit element to which the present invention is applied.

- FIG. 26 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied, and

- FIG. 26 (A) is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor,

- FIG. 26B is a cross-sectional view illustrating a case where flux sheets are mounted on the soluble conductor and below the soluble conductor, respectively.

- FIG. 27 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied

- FIG. 27A is a cross-sectional view illustrating a case where a flux sheet is mounted on two soluble conductors, respectively.

- FIG. 27B is a cross-sectional view illustrating a case where a flux sheet is mounted on two soluble conductors and below the two soluble conductors.

- FIG. 28 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied

- FIG. 28 (A) is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor, FIG.

- FIG. 28B is a cross-sectional view illustrating a case where flux sheets are mounted on the soluble conductor and below the soluble conductor, respectively.

- FIG. 29 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied

- FIG. 29A is a cross-sectional view illustrating a case where a flux sheet is mounted on two soluble conductors, respectively.

- FIG. 29B is a cross-sectional view illustrating a case where a flux sheet is mounted on two soluble conductors and under two soluble conductors, respectively.

- FIG. 30 is a cross-sectional view showing another modification of the short-circuit element to which the present invention is applied, and FIG.

- FIG. 30A is a cross-sectional view for explaining the case where the insulator piece containing flux is applied onto the soluble conductor

- FIG. 30B is a cross-sectional view illustrating the case where the insulator piece-containing flux is applied on the soluble conductor and below the soluble conductor, respectively.

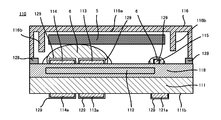

- FIG. 31 is a plan view showing the switching element to which the present invention is applied with the cover member removed.

- 32 is a cross-sectional view of a switching element to which the present invention is applied.

- FIG. 32A is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor

- FIG. It is sectional drawing explaining the case where a flux sheet is mounted on a soluble conductor and under a soluble conductor, respectively.

- FIG. 33 is a circuit diagram before the fusible conductor of the switching element to which the present invention is applied is blown.

- FIG. 34 is a circuit diagram after the fusible conductor of the switching element to which the present invention is applied is blown.

- FIG. 35 is a cross-sectional view showing a melted state of the soluble conductor of the switching element to which the present invention is applied.

- FIG. 36 is a plan view showing the switching element to which the present invention is applied with the cover member removed, and is a view for explaining a state in which the second soluble conductor is melted earlier than the first soluble conductor.

- FIG. 37 is a plan view showing the switching element to which the present invention is applied with the cover member removed, and is a view for explaining a state where both the first soluble conductor and the second soluble conductor are melted.

- 38 is a cross-sectional view showing a modification of the switching element to which the present invention is applied, and FIG. 38 (A) is a cross-sectional view illustrating a case where a flux sheet is mounted on a soluble conductor. It is sectional drawing explaining the case where (B) each mounts a flux sheet on a soluble conductor and under a soluble conductor.

- FIG. 39 is a cross-sectional view showing another modified example of the switching element to which the present invention is applied.

- FIG. 39A shows a case where the insulator piece-containing flux is applied together on two soluble conductors. It is sectional drawing to explain, FIG.39 (B) is sectional drawing explaining the case where an insulator piece containing flux is apply

- FIG. 40 is a cross-sectional view showing another modification of the switching element to which the present invention is applied, and FIG. 40A explains a case where flux sheets are individually mounted on two soluble conductors.

- FIG. 40B is a cross-sectional view illustrating a case where flux sheets are individually mounted on two soluble conductors and under two soluble conductors, respectively.

- FIG. 41 is a cross-sectional view showing another modification of the switching element to which the present invention is applied, and FIG. 41 (A) explains a case where flux sheets are individually mounted on two soluble conductors.

- FIG. 41B is a cross-sectional view illustrating a case where flux sheets are individually mounted on two soluble conductors and below the two soluble conductors, respectively.

- FIG. 42 is a cross-sectional view showing another modification of the switching element to which the present invention is applied, and FIG. 42 (A) shows a case where an insulator piece-containing flux is individually applied onto two soluble conductors.

- FIG. 42B is a cross-sectional view illustrating the case where the insulator piece-containing flux is individually applied on two soluble conductors and below the two soluble conductors.

- the fuse element 1 to which the present invention is applied is also used for a fuse element, a protection element, a short-circuit element, and a switching element, which will be described later. It is blown by the heat of the body.

- the fuse element 1 is formed by laminating high melting point solder mainly composed of lead and three or more metal layers having different melting points. For example, in the case of a metal laminated body of three or more layers having different melting points, as shown in FIG. 1 (A), FIG. 1 (B), and FIG.

- the low melting point metal layer 3 having a low melting point and the flux sheet 5 are formed, for example, in a substantially rectangular plate shape as shown in FIG.

- the high melting point metal layer 2 and the low melting point metal layer 3 constitute a soluble conductor 6.

- the refractory metal layer 2 is preferably made of, for example, Ag, Cu, or an alloy mainly composed of Ag or Cu, and has a high melting point that does not melt even when the fuse element 1 is mounted on an insulating substrate by a reflow furnace. Have.

- the low melting point metal layer 3 is preferably made of, for example, a material generally called “Pb-free solder” made of Sn or an alloy containing Sn as a main component.

- the melting point of the low melting point metal layer 3 is not necessarily higher than the temperature of the reflow furnace, and may be melted at about 200 ° C.

- the fuse element 1 is formed by laminating three or more metal layers having different melting points, the fuse element 1 is excellent in mountability of the fuse element, the protective element, the short-circuit element, and the switching element on the insulating substrate. It is possible to improve the mountability of each element in which is used to an external circuit board. Moreover, the fuse element 1 can implement

- the fuse element 1 includes the refractory metal layer 2, so that fusing and deformation can be prevented even when exposed to a high heat environment above the melting point of the low melting point metal layer 3 by an external heat source such as a reflow furnace.

- an external heat source such as a reflow furnace.

- the fuse element 1 can efficiently realize mounting of each element such as a fuse element on an insulating substrate and mounting of each element such as a fuse element on an external circuit board by reflow mounting, thereby improving the mountability. Can be made.

- the fuse element 1 is formed by laminating the low-resistance refractory metal layer 2, the conductor resistance can be greatly reduced as compared with the fusible conductor using the conventional lead-based refractory solder. Out. Further, by laminating the low melting point metal layer 3 and the high melting point metal layer 2, the melting temperature of the fuse element 1 can be reduced to about 300 to 400 ° C., and it is composed of a dumbbell-shaped copper foil element having a melting point of 1085 ° C. Compared with a conventional chip fuse of the same size, the current rating can be greatly improved. In addition, it can be made thinner than conventional chip fuses having the same current rating, and is excellent in quick fusing.

- the fuse element 1 can be used to prevent the oxidation of the high melting point metal layer 2 or the low melting point metal layer 3 of the fusible conductor 6 and to remove the oxide at the time of fusing and improve the fluidity of the solder.

- a flux sheet 5 is mounted over the entire outermost layer of the molten conductor 6.

- the flux sheet 5 is mounted below the soluble conductor 6 as shown in FIG. 1B, that is, soluble, as shown in FIG. 1B, in addition to being mounted on the soluble conductor 6 as shown in FIG. You may comprise so that the lower surface of the conductor 6 may be contact

- the flux sheet 5 is mounted under the fusible conductor 6 and the fuse element 1 is connected downward to the substrate of each element, it is necessary to secure a margin for connection to the lower surface of the fusible conductor 6. is there. For this reason, it is preferable to make the flux sheet 5 smaller than the area of the lower surface of the soluble conductor 6, and the sheet body which opened the connection part may be sufficient.

- the flux sheet 5 is mounted on the soluble conductor 6 and below the soluble conductor 6 as shown in FIG. 1 (C), in addition to those described with reference to FIGS. 1 (A) and 1 (B). It may be.

- the flux sheets 5 By mounting the flux sheets 5 on the upper and lower sides of the soluble conductor 6, it is possible to expect more stable oxide removal and improved solder fluidity during fusing.

- the upper and lower sides of the soluble conductor 6 are the same as those described in FIGS. 1A and 1B, the description of the flux sheet 5 shown in FIG.

- the flux sheet 5 is obtained by impregnating and holding a fluid or semi-fluid flux 7 on a sheet-like support 8.

- the flux sheet 5 can hold a fluid or semi-fluid flux 7 by a support 8 having liquid retention.

- the support body 8 is used by mounting the flux sheet 5 on the soluble conductor 6 and / or below the soluble conductor 6, it influences electrical characteristics such as fusing of the soluble conductor 6.

- Insulator is used so that there is no.

- Various materials can be used as the material for forming the support 8 depending on its structure. For example, an insulator such as resin or glass is suitable.

- the flux sheet 5 is obtained by impregnating a porous support 8 with a flux 7 in FIG.

- the porous material may be a structure having a large number of holes penetrating in the vertical direction of the sheet as shown in FIG. 3A or a sponge-like structure. That is, the flux sheet 5 is made of a structure having a large number of voids such as a porous body and a sponge body, thereby improving the liquid retention, and the flux 7 is placed on the soluble conductor 6 and / or below the soluble conductor 6. It can be held in a desired position.

- the flux sheet 5 is obtained by impregnating the support 7, which is a nonwoven fabric or a mesh-like fabric, with the flux 7 in FIG. 3 (B).

- the fabric is a fibrous structure as shown in FIG. That is, the flux sheet 5 can improve the liquid retention by the fibrous structure and can hold the flux 7 at a desired position on the soluble conductor 6 and / or below the soluble conductor 6.

- the flux sheet 5 is formed by kneading the needle-like and short fiber-like support 8 with the flux 7 in FIG.

- the needle shape and the short fiber shape will be described in detail in the description of the flux described later.

- the flux sheet 5 has a needle-like and short fiber-like structure to improve liquid retention, and the flux 7 can be held at a desired position on the soluble conductor 6 and / or below the soluble conductor 6.

- the support 8 can use various insulators that retain the flux 7 and have liquid retainability, but at least up to the mounting temperature of the fuse element 1 and each element using the same, a soluble conductor. It is necessary to hold the flux 7 on 6. Accordingly, the support 8 needs to have heat resistance enough to maintain its shape, and is deformed or melted at a temperature exceeding the mounting temperature of the fuse element 1 or each element using the fuse element 1 and has fluidity. Can be used. That is, at the temperature at which the fusible conductor 6 is blown so as to exceed the mounting temperature, it is no longer necessary to hold the flux 7 on the fusible conductor 6, so that the support 8 melts and flows together with the flux 7. . Since the support 8 has melting or fluidity, the support 8 is not left behind when the soluble conductor 6 is melted, and the insulating characteristics can be improved.

- the support 8 is preferably made of a material that is deformed or melted at a temperature of 300 ° C. or higher and has fluidity.

- the support 8 preferably has a specific gravity equal to or lower than that of the soluble conductor 6. This is because when the fusible conductor 6 is melted, the support 8 needs to be lightened in order to gather the molten conductor. That is, if the specific gravity of the support body 8 is greater than that of the soluble conductor 6, the support body 8 presses the molten conductor, so that the molten conductor is less likely to be collected and the fusing characteristics of the fuse element 1 may be deteriorated. Because.

- the specific gravity of the support 8 is preferably not more than the specific gravity of the low melting point metal layer 3, and more specifically the specific gravity is It is preferable to use a material of 5 g / cm 3 or less.

- the flux sheet 5 has an area larger than the surface area of the soluble conductor 6 as shown in FIG. Thereby, even when the soluble conductor 6 is completely covered by the flux sheet 5 and the volume expands due to melting, it is possible to surely realize the rapid fusing by removing the oxidation by the flux 7 and improving the wettability. . Further, as shown in FIGS. 1B and 1C, the flux sheet 5 has an area smaller than the surface area of the soluble conductor 6 when mounted on the lower surface of the soluble conductor 6. Thereby, the fusible conductor 6 is covered with the flux sheet 5 and the margin of connection of each element to the substrate can be secured.

- the flux sheet 5 may have a circular or elliptical shape as shown in FIGS. 4 (A) and 4 (B). Such a flux sheet 5 can obtain a circular or elliptical shape, for example, by punching a sheet sufficiently larger than the surface area of the soluble conductor 6.

- the diameter of the circle or ellipse is preferably larger than the short side of the rectangular soluble conductor 6.

- the position where the flux sheet 5 is mounted is a position where the center of a circle or an ellipse overlaps the melted portion of the soluble conductor 6.

- the flux sheet 5 By mounting the flux sheet 5 on the fusible conductor 6 and / or below the fusible conductor 6, it is possible to hold the flux over the entire surface of the fusible conductor 6 even in the heat treatment process when mounting the fuse element 1. While improving the wettability of the low-melting-point metal layer 3 (for example, solder) of the molten conductor 6, the oxide is removed while the low-melting-point metal layer 3 is dissolved, and the erosion action to the high-melting-point metal (for example, Ag) It can be used to improve the fast fusing property.

- the low-melting-point metal layer 3 for example, solder

- the surface of the outermost refractory metal layer 2 of the soluble conductor 6 is Pb-free containing Sn as a main component. Even when an anti-oxidation film such as solder is formed, the oxide of the anti-oxidation film can be removed, the oxidation of the refractory metal layer 2 can be effectively prevented, and the fast fusing property can be maintained and improved. Can do.

- the sheet-like support 8 is not impregnated with the fluid or semi-fluid flux 7, and the fluid or semi-fluid flux 7 is needle-like or You may make it apply

- the insulator piece-containing flux 9 is composed of a fluid or semi-fluid flux 7 and needle-like or short fiber insulator pieces 10.

- the same flux as the above-described flux impregnated in the flux sheet 5 can be used.

- the insulator piece 10 is a needle-like or short fiber insulator.

- the insulator pieces 10 have individual lengths that do not affect the fluidity of the flux 7 and are entangled with each other when mixed with the flux 7 or hold the flux 7 between each other by surface tension. A structure having a predetermined surface area is provided.

- the shape of the insulator piece 10 is not limited to a needle shape or a short fiber, and may be, for example, a structure having a hook-like structure and entangled with each other by the hook-like structure.

- the insulator piece 10 is not limited to a single shape, and may have different shapes and lengths.

- the insulator piece-containing flux 9 is applied below the soluble conductor 6 as shown in FIG. 5 (B). You may comprise so that it may apply

- FIG. 5 (B) when the insulator piece containing flux 9 is applied under the fusible conductor 6 and the fuse element 1 is connected downward to the substrate of each element, a margin is secured for the lower surface of the fusible conductor 6. There is a need to. For this reason, it is preferable to apply the insulator piece-containing flux 9 to be smaller than the area of the lower surface of the fusible conductor 6, and it is preferable to apply it while avoiding the connection portion.

- the insulator piece-containing flux 9 is provided on the soluble conductor 6 and below the soluble conductor 6 as shown in FIG. 5C, in addition to those described with reference to FIGS. 5A and 5B. You may make it apply

- the insulator piece-containing flux 9 By applying the insulator piece-containing flux 9 above and below the soluble conductor 6, it is possible to expect more stable oxide removal and improved solder fluidity during melting. Note that the insulator piece-containing flux 9 shown in FIG. 5C is the same as that described above with reference to FIGS.

- the insulator piece-containing flux 9 containing the insulator piece 10 described above is applied to the fusible conductor 6 in a circular or elliptical shape, thereby providing a flux sheet.

- 5 can hold the flux 7 equivalent to 5, and can simplify the sheet creation and sheet mounting process compared to the flux sheet 5 and change the manufacturing process for applying flux to the former soluble conductor This can be done without

- the insulator piece-containing flux 9 is applied in a rectangular shape over the entire surface of the soluble conductor 6 and / or the lower surface of the soluble conductor 6 from the viewpoint of removing the oxide during melting and improving the fluidity of the solder. Is more preferable. However, it is necessary to leave a connection margin without applying the insulating piece-containing flux 9 to the connection portion to each element under the soluble conductor 6 as shown in FIGS. Needless to say, this is the same as the case described in (C).

- the fuse element 1 is an electric system in which each element such as a fuse element is incorporated by forming the inner layer provided between the pair of refractory metal layers 2 as the low melting point metal layer 3 and the outer layer as the refractory metal layer 2.

- a surge pulse resistance

- the fuse element 1 must not be blown until the fusible conductor 6 has a current of, for example, 100 A flowing for several milliseconds.

- the fuse element 1 since a large current flowing in a very short time flows in the surface layer of the conductor (skin effect), the fuse element 1 is provided with a refractory metal layer 2 such as Ag plating having a low resistance value as the outer layer of the soluble conductor 6. Therefore, it is easy to flow the current applied by the surge, and the fusing due to self-heating can be prevented. Therefore, the fuse element 1 can greatly improve the resistance to a surge as compared with a fuse made of a conventional solder alloy.

- the volume of the low melting point metal layer 3 of the fusible conductor 6 is preferably larger than the volume of the high melting point metal layer 2.

- the fuse element 1 can be effectively blown in a short time by erosion of the high melting point metal layer 2.

- the fuse element 1 forms a soluble conductor 6 by forming a high melting point metal 2 on the surface of the low melting point metal layer 3 using a plating technique, and forms a flux on the soluble conductor 6 and / or below the soluble conductor 6. It can be manufactured by mounting the sheet 5.

- the soluble conductor 6 can be efficiently manufactured by, for example, applying Ag plating to the surface of a long solder foil, and can be easily used by cutting according to the size at the time of use.

- the soluble conductor 6 may be manufactured by laminating a low melting point metal foil constituting the low melting point metal layer 3 and a high melting point metal foil constituting the high melting point metal layer 2.

- the fusible conductor 6 can be produced by, for example, sandwiching and pressing a solder foil constituting the rolled low melting point metal layer 3 between two rolled Cu foils or Ag foils.

- the low melting point metal foil it is preferable to select a softer material than the high melting point metal foil.

- variation in thickness can be absorbed and a low melting metal foil and a high melting metal foil can be stuck without gap.

- the film thickness of the low melting point metal foil is reduced by pressing, it is preferable to make it thick beforehand.

- the low-melting-point metal foil protrudes from the end face of the soluble conductor by pressing, it is preferable to trim off and adjust the shape.

- the fusible conductor 6 forms the fusible conductor 6 in which the low melting point metal layer 3 and the high melting point metal layer 2 are laminated by using a thin film forming technique such as vapor deposition or other well-known lamination technique. can do.

- the soluble conductor 6 may further include an antioxidant film (not shown) on the surface of the outermost refractory metal layer 2 when one refractory metal layer 2 is the outermost layer.

- the fusible conductor 6 prevents the oxidation of Cu even when, for example, Cu plating or Cu foil is formed as the refractory metal layer 2 by coating the outermost refractory metal layer 2 with an antioxidant film. can do. Therefore, the soluble conductor 6 can prevent the situation where the fusing time is prolonged due to the oxidation of Cu, and can be fused in a short time.

- the soluble conductor 6 can be made of an inexpensive but easily oxidized metal such as Cu as the high melting point metal layer 2 and can be formed without using an expensive material such as Ag.

- the high melting point metal antioxidant film can be made of the same material as the low melting point metal layer 3, for example, Pb-free solder containing Sn as a main component.

- the antioxidant film can be formed by performing tin plating on the surface of the refractory metal layer 2.

- the antioxidant film can be formed by Au plating or preflux.

- the flux sheet 5 is prepared by impregnating the support 7 having a sufficiently larger area than the soluble conductor 6 with the flux 7 and heating it with an oven or the like to dry and solidify the solvent content of the flux 7. And it can produce by cut

- the flux sheet 5 can also be created directly without creating a mother sheet. In this case, the cutting process of the flux sheet 5 can be omitted.

- the cut out flux sheet 5 is mounted on the soluble conductor 6 so as to completely cover the soluble conductor 6.

- a small amount of liquid flux 7 is dropped or applied as a fixing agent for temporarily fixing the flux sheet 5 on the soluble conductor 6, and the flux sheet 5 is placed and dried, whereby the flux sheet 5 is placed on the soluble conductor 6.

- the flux sheet 5 is mounted under the soluble conductor 6, the flux sheet 5 smaller than the surface area of the lower surface of the soluble conductor 6 is mounted with the lower surface of the soluble conductor 6 facing upward.

- a small amount of liquid flux 7 is dropped or applied as a fixing agent for temporarily fixing the flux sheet 5 under the soluble conductor 6 and the flux sheet 5 is placed and dried, so that the flux sheet 5 is placed under the soluble conductor 6. Can be installed.

- the flux sheet 5 when mounting the flux sheet 5 on the soluble conductor 6 and below the soluble conductor 6, the flux sheet 5 may be mounted on each side of the soluble conductor 6.

- One or both of 5 may be temporarily fixed, and the fixing agent may be dried by heating when bonding a cover member of each element described later.

- a support body 8 corresponding to the size of the flux sheet 5 is cut out from a mother support body sufficiently larger than the area of the soluble conductor 6.

- the cut support body 8 is placed before the flux 7 is dried. Since the support 8 has liquid retention, the support 8 absorbs the flux 7 and is integrated with the flux 7.

- the flux sheet 5 is formed by drying and solidifying the solvent content of the flux 7 through a drying process.

- the support 8 cut out smaller than the surface area of the lower surface of the soluble conductor 6 is placed. Since the support 8 has liquid retention, the support 8 absorbs the flux 7 and is integrated with the flux 7. Then, the flux sheet 5 is formed on the lower surface of the soluble conductor 6 by drying and solidifying the solvent of the flux 7 through a drying process.

- the process of manufacturing the flux sheet 5 in advance can be omitted, and the fuse element 1 can be manufactured simply by placing the support 8 after the normal application process of the flux 7. No complicated manufacturing process is required.

- the flux sheet 5 is not mounted on the soluble conductor 6, that is, a case in which the insulator piece containing flux 9 is used will be described.

- an insulating piece-containing flux 9 having fluidity or semi-fluidity is applied or dropped, and the insulating piece-containing flux 9 spreads on the fusible conductor 6. Equivalent configurations and effects can be obtained.

- the insulator piece-containing flux 9 is applied to the lower surface of the soluble conductor 6 with the lower surface of the soluble conductor 6 facing upward.

- the process of manufacturing the flux sheet 5 in advance can be omitted, and the fuse element can be simply obtained by applying the insulator piece-containing flux 9 using the same process as the application process of the normal flux 7. 1 can be manufactured, and a complicated manufacturing process is not required.

- a fuse element 80 to which the present invention is applied includes an insulating substrate 81, a first electrode 82 and a second electrode 83 provided on the insulating substrate 81, and first and second electrodes.

- a fuse element 1 mounted between the two electrodes 82 and 83, which is blown by self-heating when a current exceeding the rating is applied, and interrupts the current path between the first electrode 82 and the second electrode 83;

- a cover member 89 that covers the fuse element 1 on the insulating substrate 81.

- the fuse element 1 includes a fusible conductor 6 and a flux sheet 5 mounted on and / or under the fusible conductor 6.

- the insulating substrate 81 is formed in a square shape by an insulating member such as alumina, glass ceramics, mullite, zirconia, for example.

- the insulating substrate 81 may be made of a material used for a printed wiring board such as a glass epoxy board or a phenol board.

- First and second electrodes 82 and 83 are formed on opposite ends of the insulating substrate 81.

- the first and second electrodes 82 and 83 are each formed by a conductive pattern such as Ag or Cu wiring, and Sn plating, Ni / Au plating, Ni / Pd plating, Ni / Pd are appropriately applied to the surface as anti-oxidation measures.

- a protective layer 86 such as / Au plating is provided.

- the first and second electrodes 82 and 83 are continued from the front surface 81a of the insulating substrate 81 to the first and second external connection electrodes 82a and 83a formed on the back surface 81b through castellation. .

- the fuse element 80 is mounted on the current path of the circuit board via the first and second external connection electrodes 82a and 83a formed on the back surface 81b.

- the fusible conductor 6 of the fuse element 1 is connected to the first and second electrodes 82 and 83 via a connecting material 88 such as solder.

- a connecting material 88 such as solder.

- the fuse element 1 has excellent mountability because the fusible conductor 6 includes the refractory metal layer 2 and has improved resistance to a high temperature environment. Can be easily connected by reflow soldering or the like.

- the fuse element 80 is formed of a soluble conductor to prevent oxidation of the high melting point metal layer 2 or the low melting point metal layer 3 and to remove oxide at the time of melting and to improve solder fluidity.

- the flux sheet 5 over the entire surface of the outermost layer on 6 is mounted.

- seat 5 since what is substantially equivalent to what was demonstrated by the fuse element 1 mentioned above is used, illustration and illustration are abbreviate

- mounting the flux sheet 5 under the fusible conductor 6 is applicable to the case described in the fuse element 1 described above as shown in FIG. Only an example in which the flux sheet 5 is mounted will be described, and detailed illustration and description will be omitted. The same applies to all the following embodiments.

- the flux sheet 5 is obtained by impregnating and holding a fluid-like or semi-fluid flux 7 in a sheet-like support 8, for example, a nonwoven fabric or mesh-like fabric impregnated with the flux 7, or a soluble material.

- a non-woven fabric or mesh-like cloth is placed on the flux 7 applied to the outermost layer of the conductor 6 and impregnated with the flux 7.

- the flux sheet 5 preferably has an area larger than the surface area of the soluble conductor 6. Thereby, even when the soluble conductor 6 is completely covered by the flux sheet 5 and the volume expands due to melting, it is possible to surely realize the rapid fusing by removing the oxidation by the flux 7 and improving the wettability. .

- the flux 7 can be held over the entire surface of the fusible conductor 6 in the heat treatment process when the fuse element 1 or the fuse element 80 is mounted.

- the low melting point metal layer 3 for example, solder

- the oxide while the first and second low melting point metals are dissolved is removed.

- the fast fusing property can be improved by using the erosion action on Ag).

- an antioxidant film such as Pb-free solder containing Sn as a main component is formed on the surface of the refractory metal layer 2 that is the outermost layer of the soluble conductor 6.

- the oxide of the antioxidant film can be removed, the refractory metal layer 2 can be effectively prevented from being oxidized, and the fast fusing property can be maintained and improved.

- a cover member 89 that protects the inside and prevents the molten fuse element 1 from scattering is attached to the surface 81 a of the insulating substrate 81 on which the fuse element 1 is provided.

- the cover member 89 can be formed of an insulating member such as various engineering plastics and ceramics.

- the fuse element 80 since the fuse element 1 is covered by the cover member 89, the molten metal is captured by the cover member 89 and can be prevented from being scattered to the surroundings even when the self-heating is interrupted due to the occurrence of arc discharge due to overcurrent. .

- the cover member 89 has a protrusion 89b extending from the top surface 89a toward the insulating substrate 81 to at least the side surface of the flux sheet 5.

- the side surface of the flux sheet 5 is subjected to movement restriction by the protrusion 89b, so that it is possible to prevent the positional deviation of the flux sheet 5.

- the protrusion 89b is provided in a size that holds a predetermined clearance rather than the size of the flux sheet 5, and is provided corresponding to the position where the flux sheet 5 should be held.

- the protrusion part 89b is good also as a wall surface which wraps around the side surface of the flux sheet 5, and may protrude partially.

- the cover member 89 is configured to have a predetermined interval between the flux sheet 5 and the top surface 89a. This is because, as shown in FIG. 9, when the soluble conductor 6 is melted, a clearance is required for the molten molten conductor to push up the flux sheet 5.

- the cover member 89 has a height of the internal space of the cover member 89 (height up to the top surface 89a) that is the height of the melted soluble conductor 6 on the surface 81a of the insulating substrate 81 (a plurality of molten conductors). When divided, the height of the molten conductor is the highest) and the thickness of the flux sheet 5 is greater than the sum.

- the molten metal of the fusible conductor is between the first and second electrodes. Leakage occurs on the top.

- a fusible conductor is formed by printing an Ag paste on a ceramic substrate

- the ceramic and Ag are sintered and bite into the fuse element, and remain between the first and second electrodes. Therefore, a leak current flows between the first and second electrodes due to the residue, and the current path cannot be completely blocked.

- the fusible conductor 6 is formed separately from the insulating substrate 81, and is mounted away from the surface 81a of the insulating substrate 81. Therefore, the fuse element 80 is drawn onto the first and second electrodes 82 and 83 without the molten metal biting into the insulating substrate 81 even when the fusible conductor 6 is melted. 82 and 83 can be insulated.

- the fuse element 80 can connect the fusible conductor 6 to the first and second electrodes 82 and 83 by reflow soldering as described above.

- the conductor 6 may be connected to the first and second electrodes 82 and 83 by ultrasonic welding.

- the fuse element 80 is mounted on the fusible conductor 6 so that the flux sheet 5 completely covers the fusible conductor 6.

- the flux sheet 5 is fixed on the soluble conductor 6 by dropping or applying a small amount of liquid flux 7 as a fixing agent to be temporarily fixed on the soluble conductor 6 and placing the flux sheet 5 thereon.

- the cover member 89 is bonded onto the insulating substrate 81 via the adhesive 84. Since the projection 89b of the cover member 89 has a predetermined clearance with respect to the mounting position of the flux sheet 5, it does not interfere with the flux sheet 5.

- Such a fuse element 80 has a circuit configuration shown in FIG.

- the fuse element 80 is incorporated in the current path of the external circuit by being mounted on the external circuit via the first and second external connection electrodes 82a and 83a.

- the fuse element 80 is not melted by self-heating while a predetermined rated current flows through the fusible conductor 6.

- the fuse element 80 is melted by the self-heating of the fusible conductor 6, and the first and second electrodes 82 and 83 are cut off, so that the current path of the external circuit is reduced. Shut off (FIG. 10B).

- the fuse element 80 since the fuse element 80 has the low melting point metal layer 3 having the melting point lower than that of the high melting point metal layer 2 as described above, the fusible conductor 6 is laminated with the high melting point metal by self-heating due to overcurrent. Begin to erode layer 2. Therefore, the fuse element 80 uses the erosion action of the high melting point metal layer 2 by the low melting point metal layer 3 of the fusible conductor 6, so that the high melting point metal layer 2 is melted at a temperature lower than the melting temperature and quickly. Can be melted.

- the molten metal of the fusible conductor 6 is divided into left and right by the physical pulling action of the first and second electrodes 82 and 83, so that it can be performed quickly and reliably.

- the current path between the first and second electrodes 82 and 83 can be cut off.

- the first and second electrodes 82 and 83 are respectively patterned on both opposite ends of the insulating substrate 81 by screen printing or the like on Ag, Cu wiring, etc.

- a base portion is manufactured by forming a protective layer 86 of Sn, Ni / Au, Ni / Pd, Ni / Pd / Au, etc. by plating.

- connection material 88 such as solder paste is applied on the first and second electrodes 82 and 83, and the fuse element 1 is spread over the first and second electrodes 82 and 83. Connect 6 soluble conductors. As a result, the fuse element 1, that is, the fusible conductor 6 is mounted on the first and second electrodes 82 and 83.

- the cover member 89 is adhered, thereby covering the fuse element 1 and completing the fuse element 80.

- the manufacturing process of the fuse element 1 may be divided into the manufacturing process of the fuse element 80.

- the fusible conductor 6 alone is 1.

- the flux sheet 5 is temporarily fixed on the soluble conductor 6 using a fixing agent such as flux 7, or the soluble conductor 6 alone May be applied on the first and second electrodes 82 and 83, and then the insulating piece-containing flux 9 may be applied.

- the adhesive 84 can be cured and the flux sheet 5 can be fixed.

- the fuse element 80 may be one obtained by replacing the flux sheet 5 with a flux sheet 85a.

- the fuse element 80 shown in FIG. 11 (A) there is no particular change in parts other than the flux sheet 85a.

- the flux sheet 85a is obtained by impregnating and holding a fluid-like or semi-fluid flux 7 on a sheet-like support 8 and, for example, a nonwoven fabric or mesh-like fabric impregnated with the flux 7, or a soluble material. A non-woven fabric or mesh-like cloth is placed on the flux 7 applied to the outermost layer of the conductor 6 and impregnated with the flux 7.

- the flux sheet 85a can hold the fluid or semi-fluid flux 7 by the support 8 having liquid retention.

- the soluble conductor 6 alone is mounted and connected on the first and second electrodes 82 and 83. Later, a fluid or semi-fluid flux 7 is applied or dropped onto the soluble conductor 6, and the sheet-like support 8 is placed on the flux 7.

- the flux sheet 85a can be mounted under the soluble conductor 6 as shown in FIG. Needless to say, the flux sheet 85 a may be mounted only under the soluble conductor 6.

- the fuse element 80 may be formed by replacing the flux sheet 5 with an insulator piece containing flux 85b.

- the fuse element 80 shown in FIG. 12A is not particularly changed with respect to portions other than the insulator piece-containing flux 85b.

- the insulator piece-containing flux 85b does not impregnate the sheet-like support 8 with the fluid or semi-fluid flux 7, and the needle or short fiber insulator piece 10 is added to the fluid or semi-fluid flux 7. Is kneaded and contained and applied to the soluble conductor 6.

- the insulator piece-containing flux 85b can hold the fluid or semi-fluid flux 7 on the soluble conductor 6 by the insulator piece 10 having liquid retention.

- the soluble conductor 6 alone is mounted on and connected to the first and second electrodes 82 and 83 in the method for manufacturing the fuse element 80 described above. Later, it can be manufactured by applying an insulator piece-containing flux 9 in which needle-like or short fiber insulator pieces 10 are mixed and contained on the soluble conductor 6.

- the insulator piece-containing flux 85b can be applied under the soluble conductor 6 as shown in FIG. Needless to say, the insulator piece-containing flux 85b may be applied only under the soluble conductor 6.

- a protection element 90 to which the present invention is applied includes an insulating substrate 91, a heating element 93 laminated on the insulating substrate 91, and covered with an insulating member 92.

- the first electrode 94 and the second electrode 95 formed on both ends of the insulating substrate 91 are stacked on the insulating substrate 91 so as to overlap the heating element 93 and are electrically connected to the heating element 93.

- a fuse element 1 having both ends connected to the first and second electrodes 94 and 95 and a center portion connected to the heating element lead electrode 96, and the fuse element 1 is covered on the insulating substrate 91.

- a cover member 97 The fuse element 1 includes a fusible conductor 6 and a flux sheet 5 mounted on and / or under the fusible conductor 6. The flux sheet 5 mounted under the soluble conductor 6 is illustrated in FIG.

- the insulating substrate 91 is formed in a rectangular shape by an insulating member such as alumina, glass ceramics, mullite, zirconia, and the like, similarly to the insulating substrate 81.

- the insulating substrate 91 may be made of a material used for a printed wiring board such as a glass epoxy board or a phenol board.

- First and second electrodes 94 and 95 are formed on opposite ends of the insulating substrate 91.

- the first and second electrodes 94 and 95 are each formed of a conductive pattern such as Ag or Cu wiring.

- the first and second electrodes 94 and 95 are continued from the front surface 91a of the insulating substrate 91 to the first and second external connection electrodes 94a and 95a formed on the back surface 91b through castellation.

- the protection element 90 is formed on the circuit board by connecting the first and second external connection electrodes 94b and 95b formed on the back surface 91b to connection electrodes provided on the circuit board on which the protection element 90 is mounted. It is incorporated into a part of the formed current path.

- the heating element 93 is a conductive member that generates heat when energized, and is made of, for example, nichrome, W, Mo, Ru, or a material containing these.

- the heating element 93 is a paste obtained by mixing powders of these alloys, compositions, or compounds with a resin binder or the like, and forming a pattern on the insulating substrate 91 using a screen printing technique, followed by firing. Etc. can be formed.

- the heating element 93 is covered with the insulating member 92, and the heating element extraction electrode 96 is formed so as to face the heating element 93 through the insulating member 92.

- the heating element lead electrode 96 is connected to the fusible conductor 6 of the fuse element 1, whereby the heating element 93 is superimposed on the fusible conductor 6 via the insulating member 92 and the heating element lead electrode 96.

- the insulating member 92 is provided to protect and insulate the heating element 93 and efficiently transmit the heat of the heating element 93 to the fusible conductor 6, and is made of, for example, a glass layer.

- the heating element 93 may be formed inside the insulating member 92 stacked on the insulating substrate 91.

- the heating element 93 may be formed on the back surface 91b of the insulating substrate 91 opposite to the surface on which the first and second electrodes 94 and 95 are formed.

- the heating element 93 may be formed on the surface 91a of the insulating substrate 91.

- the second electrodes 94 and 95 may be formed adjacent to each other. Further, the heating element 93 may be formed inside the insulating substrate 91.

- the heating element 93 has one end connected to the heating element extraction electrode 96 and the other end connected to the heating element electrode 99.

- the heating element extraction electrode 96 is formed on the surface 91 a of the insulating substrate 91 and is laminated on the insulating member 92 so as to face the heating element 93 and is connected to the heating element 93, and the fuse element 1. And an upper layer portion 96b connected to the soluble conductor 6.

- the heating element 93 is electrically connected to the fusible conductor 6 of the fuse element 1 via the heating element extraction electrode 96.

- the heating element extraction electrode 96 is disposed to face the heating element 93 with the insulating member 92 interposed therebetween, whereby the soluble conductor 6 can be melted and the molten conductor can be easily aggregated.

- the heating element electrode 99 is formed on the front surface 91a of the insulating substrate 91, and is continuous with the heating element feeding electrode 99a formed on the back surface 91b of the insulating substrate 91 through castellation.

- the protective element 90 is connected to the fusible conductor 6 of the fuse element 1 across the second electrode 95 from the first electrode 94 via the heating element extraction electrode 96.

- the fusible conductor 6 can be easily connected by reflow soldering or the like after being mounted on the first and second electrodes 94 and 95 and the heating element lead electrode 96 via a connecting material 100 such as solder. .

- the fuse element 1 has excellent mountability because the fusible conductor 6 includes the refractory metal layer 2 and thus has high resistance to high-temperature environments, and is excellent in mountability. Can be easily connected by reflow soldering or the like.

- the first and second electrodes 94 and 95, the heating element extraction electrode 96, and the heating element electrode 99 are formed of a conductive pattern such as Ag or Cu, and the surface thereof is appropriately Sn-plated, Ni / Au plated, Ni A protective layer 98 such as / Pd plating or Ni / Pd / Au plating is formed.

- the surface is prevented from being oxidized, and the first and second electrodes 94 and 95 and the heating element are drawn by the connection material 100 such as the low melting point metal layer 3 of the soluble conductor 6 and the solder for connecting the soluble conductor 6.

- the erosion of the electrode 96 can be suppressed.

- first and second electrodes 94 and 95 are formed with an outflow prevention portion 102 made of an insulating material such as glass that prevents the molten conductor of the fusible conductor 6 and the connection material 100 of the fuse element 1 from flowing out. Has been.

- the protective element 90 constitutes a part of the energization path to the heating element 93 by connecting the soluble conductor 6 to the heating element extraction electrode 96. Therefore, when the fusible conductor 6 is melted and the connection with the external circuit is interrupted, the protective element 90 can also stop the heat generation because the energization path to the heating element 93 is also interrupted.

- the protective element 90 can be used to prevent oxidation of the refractory metal layer 2 or the low melting point metal layer 3, to remove oxide during fusing, and to improve solder fluidity.

- a flux sheet 5 is mounted on the entire surface of the outermost layer on the molten conductor 6. The flux sheet 5 is obtained by impregnating and holding a fluid or semi-fluid flux 7 in a sheet-like support 8, for example, a nonwoven fabric or a mesh-like fabric impregnated with the flux 7.

- the flux sheet 5 preferably has an area larger than the surface area of the soluble conductor 6. Thereby, even when the soluble conductor 6 is completely covered with the flux sheet 5 and the volume expands due to melting, it is possible to reliably realize oxide removal by the flux 7 and quick fusing by improving wettability. it can.

- the flux 7 By disposing the flux sheet 5, the flux 7 can be held over the entire surface of the fusible conductor 6 even in the heat treatment process when the fuse element 1 is mounted or when the protective element 90 is mounted. 2, the wettability of the low-melting-point metal layer 3 (for example, solder) is enhanced, and the oxide while the first and second low-melting-point metals are dissolved is removed to erode the high-melting-point metal (for example, Ag). The fast fusing property can be improved by using the action.

- the low-melting-point metal layer 3 for example, solder

- an anti-oxidation film such as Pb-free solder mainly composed of Sn is formed on the surface of the outermost refractory metal layer 2 by arranging the flux sheet 5, the oxidation of the anti-oxidation film is also performed.

- the material can be removed, the refractory metal layer 2 can be effectively prevented from being oxidized, and the fast fusing property can be maintained and improved.

- the flux sheet 5 can be mounted under the soluble conductor 6. Needless to say, the flux sheet 5 may be mounted only under the soluble conductor 6.

- a cover member 97 that protects the inside and prevents the molten fuse element 1 from scattering is attached to the surface 91 a of the insulating substrate 91 on which the fuse element 1 is provided.

- the cover member 97 can be formed of an insulating member such as various engineering plastics and ceramics. Since the fuse element 1 is covered by the cover member 97, the fuse element 90 can prevent the molten metal from being scattered around by being caught by the cover member 97 even when self-heating is interrupted due to occurrence of arc discharge due to overcurrent. .

- the cover member 97 has a protruding portion 97b extending from the top surface 97a toward the insulating substrate 81 at least to the side surface of the flux sheet 5.

- the cover member 97 can prevent the positional deviation of the flux sheet 5 because the side surface of the flux sheet 5 is restricted by the protrusion 97b. That is, the protrusion 97b is provided in a size that holds a predetermined clearance rather than the size of the flux sheet 5, and is provided corresponding to the position where the flux sheet 5 should be held.

- the protrusion part 97b is good also as a wall surface which wraps around the side surface of the flux sheet 5, and may protrude partially.

- the cover member 97 is configured to have a predetermined gap between the flux sheet 5 and the top surface 97a. This is because, as shown in FIG. 15, when the soluble conductor 6 is melted, a clearance is required for the melted molten conductor to push up the flux sheet 5.

- the cover member 97 has the height of the internal space of the cover member 97 (the height to the top surface 97a) equal to the height of the meltable soluble conductor 6 on the surface 91a of the insulating substrate 91 (a plurality of molten conductors). When divided, the height of the molten conductor is the highest) and the thickness of the flux sheet 5 is greater than the sum.

- the molten metal of the fusible conductor is between the first and second electrodes. Leakage occurs on the top.

- a fusible conductor is formed by printing an Ag paste on a ceramic substrate

- the ceramic and Ag are sintered and bite into the fuse element, and remain between the first and second electrodes. Therefore, a leak current flows between the first and second electrodes due to the residue, and the current path cannot be completely blocked.

- the fusible conductor 6 is formed separately from the insulating substrate 91, and is mounted away from the surface 91a of the insulating substrate 91. Therefore, even when the fusible conductor 6 is melted, the fuse element 90 is drawn onto the first and second electrodes 94 and 95 and the heating element lead-out electrode 96 without the molten metal biting into the insulating substrate 91, so that the first The first and second electrodes 94 and 95 can be insulated from each other.

- the fuse element 1 can connect the fusible conductor 6 on the first and second electrodes 94 and 95 and the heating element lead electrode 96 by reflow soldering as described above.

- the fusible conductor 6 may be connected to the first and second electrodes 94 and 95 and the heating element extraction electrode 96 by ultrasonic welding.

- the fuse element 90 is mounted on the fusible conductor 6 so that the flux sheet 5 completely covers the fusible conductor 6.

- the flux sheet 5 is fixed on the soluble conductor 6 by dropping or applying a small amount of liquid flux 7 as a fixing agent to be temporarily fixed on the soluble conductor 6 and placing the flux sheet 5 thereon.

- the cover member 97 is bonded onto the insulating substrate 91 via the adhesive 103. Since the protrusion 97b of the cover member 97 has a predetermined clearance with respect to the mounting position of the flux sheet 5, it does not interfere with the flux sheet 5.

- the protective element 90 to which the present invention is applied has a circuit configuration as shown in FIG. That is, the protection element 90 includes the fusible conductor 6 connected in series across the first and second external connection terminals 94a and 95a via the heating element lead electrode 96, and the heating element serving as a connection point of the fusible conductor 6.

- the circuit configuration includes a heating element 93 that melts the soluble conductor 6 by energizing and generating heat through the extraction electrode 96.