WO2015087962A1 - 耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法 - Google Patents

耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法 Download PDFInfo

- Publication number

- WO2015087962A1 WO2015087962A1 PCT/JP2014/082811 JP2014082811W WO2015087962A1 WO 2015087962 A1 WO2015087962 A1 WO 2015087962A1 JP 2014082811 W JP2014082811 W JP 2014082811W WO 2015087962 A1 WO2015087962 A1 WO 2015087962A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- wear

- resin layer

- resin

- resistant sheet

- release film

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/18—Layered products comprising a layer of synthetic resin characterised by the use of special additives

- B32B27/20—Layered products comprising a layer of synthetic resin characterised by the use of special additives using fillers, pigments, thixotroping agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/30—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers

- B32B27/306—Layered products comprising a layer of synthetic resin comprising vinyl (co)polymers; comprising acrylic (co)polymers comprising vinyl acetate or vinyl alcohol (co)polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/02—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by structural features of a fibrous or filamentary layer

- B32B5/024—Woven fabric

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/06—Interconnection of layers permitting easy separation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/12—Interconnection of layers using interposed adhesives or interposed materials with bonding properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B64—AIRCRAFT; AVIATION; COSMONAUTICS

- B64C—AEROPLANES; HELICOPTERS

- B64C11/00—Propellers, e.g. of ducted type; Features common to propellers and rotors for rotorcraft

- B64C11/16—Blades

- B64C11/20—Constructional features

- B64C11/205—Constructional features for protecting blades, e.g. coating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B64—AIRCRAFT; AVIATION; COSMONAUTICS

- B64C—AEROPLANES; HELICOPTERS

- B64C3/00—Wings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/18—Rotors

- F04D29/181—Axial flow rotors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/26—Rotors specially for elastic fluids

- F04D29/32—Rotors specially for elastic fluids for axial flow pumps

- F04D29/38—Blades

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2260/00—Layered product comprising an impregnated, embedded, or bonded layer wherein the layer comprises an impregnation, embedding, or binder material

- B32B2260/02—Composition of the impregnated, bonded or embedded layer

- B32B2260/021—Fibrous or filamentary layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2262/00—Composition or structural features of fibres which form a fibrous or filamentary layer or are present as additives

- B32B2262/10—Inorganic fibres

- B32B2262/101—Glass fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2264/00—Composition or properties of particles which form a particulate layer or are present as additives

- B32B2264/10—Inorganic particles

- B32B2264/102—Oxide or hydroxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2264/00—Composition or properties of particles which form a particulate layer or are present as additives

- B32B2264/10—Inorganic particles

- B32B2264/105—Metal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2264/00—Composition or properties of particles which form a particulate layer or are present as additives

- B32B2264/10—Inorganic particles

- B32B2264/107—Ceramic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/40—Properties of the layers or laminate having particular optical properties

- B32B2307/41—Opaque

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/554—Wear resistance

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2405/00—Adhesive articles, e.g. adhesive tapes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2556/00—Patches, e.g. medical patches, repair patches

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2571/00—Protective equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2605/00—Vehicles

- B32B2605/18—Aircraft

Definitions

- the present disclosure relates to a wear-resistant sheet for improving the wear resistance of an object to be protected, a method for manufacturing the same, and a method for installing the wear-resistant sheet.

- wear-resistant materials are often applied to the parts where wear occurs in equipment such as wind turbine blades, aircraft wings, or fans and wall surfaces of piping in various industrial plants in order to protect the equipment from wear.

- Patent Document 1 discloses a method of forming a resin layer on a protection object.

- a resin layer containing ceramic powder is formed on a protection object by placing the mixture of resin particles and ceramic powder on the protection object and pressurizing the mixture while heating. .

- Patent Document 1 is a method in which a mixture of resin particles and ceramic powder is placed on an object to be protected, and the mixture is pressure-melted. . Therefore, it is difficult to adopt the method described in Patent Document 1 when repairing a protected object in which erosion damage has occurred.

- An object of at least one embodiment of the present invention is a wear-resistant sheet that can be constructed without requiring large-scale equipment, and that can achieve both improvement in wear resistance and securing workability, and a method for producing the same, And it is providing the construction method of the sheet

- a wear-resistant sheet for improving the wear resistance of an object to be protected A release film; A resin layer provided on the release film and containing a photocurable resin and hard particles carried on the photocurable resin; And a light-shielding film provided on the opposite side of the release film with the resin layer interposed therebetween.

- the content of hard particles can be increased without much restriction from the reason for construction. That is, since the effect of the hard particle content on workability is small compared to a method of forming a wear-resistant layer by applying a slurry-like resin composition (paint) containing ceramic powder to a protection object, The content of hard particles in the resin layer of the wear-resistant sheet can be increased to improve the wear resistance. Therefore, it is possible to achieve both improvement in wear resistance and securing workability. Further, since the resin layer is formed by supporting hard particles on the photocurable resin, the resin layer can be basically cured only by light irradiation, and the workability can be improved.

- thermosetting resin or a thermoplastic resin instead of the photo-curing resin, but in that case, an apparatus for applying heat to the resin layer is required, so that the construction becomes large and a high Construction is difficult in places and narrow spaces. Moreover, since it is difficult to apply heat uniformly, the finish tends to be uneven.

- a photocurable resin if natural light is used, for example, the resin layer can be uniformly cured without using a large-scale apparatus for construction, and high workability can be obtained.

- the light shielding film is provided in the one surface of the resin layer, it can suppress that a resin layer hardens

- the release film is provided on the other surface of the resin layer, the resin layer can be prevented from adhering to other substances in the storage state.

- the substrate further includes a shape-maintaining substrate embedded in the resin layer.

- a shape-maintaining substrate embedded in the resin layer.

- the weight ratio of the hard particles to the photocurable resin is 1 or more and 6 or less.

- the weight ratio of the hard particles to the photocurable resin is 1 or more and 6 or less.

- the resin layer has a thickness of 1 mm to 5 mm.

- the thickness of the resin layer By setting the thickness of the resin layer to 1 mm or more, film formation at the time of manufacturing the wear-resistant sheet is facilitated, and sufficient wear resistance of the resin layer is easily secured.

- the thickness of the resin layer By setting the thickness of the resin layer to 5 mm or less, the light transmittance of the resin layer can be sufficiently ensured, and the resin layer can be reliably photocured during the construction of the wear-resistant sheet.

- the photocurable resin is a vinyl ester resin.

- the hard particles include ceramic powder.

- the hard particles may include ceramic powder containing alumina.

- a method for producing a wear-resistant sheet according to at least one embodiment of the present invention A method for producing a wear-resistant sheet for improving the wear resistance of an object to be protected, A compounding step of adding a hard particle to the photocurable resin and preparing a fluid resin composition containing the photocurable resin and the hard particle; A molding step of molding the resin composition into a sheet on one of a release film and a light shielding film to obtain a resin layer; A pasting step of pasting the other of the release film and the light shielding film on the resin layer.

- the content of hard particles can be increased without much restriction from the reason for construction. That is, since the effect of the hard particle content on workability is small compared to a method of forming a wear-resistant layer by applying a slurry-like resin composition (paint) containing ceramic powder to a protection object, The content of hard particles in the resin layer of the wear-resistant sheet can be increased to improve the wear resistance. Therefore, it is possible to achieve both improvement in wear resistance and securing workability. Further, since the resin layer is formed by supporting hard particles on the photocurable resin, the resin layer can be basically cured only by light irradiation, and the workability can be improved.

- the light shielding film is provided in the one surface of the resin layer, it can suppress that a resin layer hardens

- the release film is provided on the other surface of the resin layer, the resin layer can be prevented from adhering to other substances in the storage state.

- the photocurable resin and the hard particles are dispersed in a solvent to prepare a fluid resin composition, and the solvent is volatilized after the molding step. Let Thereby, a sufficient amount of hard particles can be contained, and a wear-resistant sheet having excellent wear resistance can be produced.

- a form-retaining substrate is embedded in the resin layer.

- the hard particles are added to the photocurable resin so that the weight ratio of the hard particles to the photocurable resin is 1 or more and 6 or less.

- the weight ratio of the hard particles to the photocurable resin is 1 or more and 6 or less.

- the resin composition in the forming step, is formed into a sheet shape so that the thickness of the resin layer is 1 mm or more and 5 mm or less.

- the thickness of the resin layer is 1 mm or more and 5 mm or less.

- a method for producing a wear-resistant sheet according to at least one embodiment of the present invention A method for constructing a wear-resistant sheet for improving the wear resistance of a protected object on the object,

- the abrasion-resistant sheet is provided with a release film, a resin layer provided on the release film and including a photocurable resin and hard particles supported on the photocurable resin, and the release film sandwiched between the resin layers.

- a release film removing step for removing the release film from the wear-resistant sheet;

- a release film attaching step for attaching the release film to a protective surface of the object to be protected;

- a light-shielding film removal step of removing the light-shielding film in a state where the release film is attached to the object to be protected;

- a curing step of irradiating the resin layer exposed by removing the light-shielding film to cure the resin layer.

- the content of hard particles in the resin layer of the wear-resistant sheet can be increased without much restriction from the reason for construction. That is, since the effect of the hard particle content on workability is small compared to a method of forming a wear-resistant layer by applying a slurry-like resin composition (paint) containing ceramic powder to a protection object, The content of hard particles in the resin layer of the wear-resistant sheet can be increased to improve the wear resistance. Therefore, it is possible to achieve both improvement in wear resistance and securing workability. Further, since the resin layer is formed by supporting hard particles on the photocurable resin, the resin layer can be basically cured only by light irradiation, and the workability can be improved.

- the light shielding film is provided in the one surface of the resin layer, it can suppress that a resin layer hardens

- the release film is provided on the other surface of the resin layer, it can be prevented from adhering to other substances in the storage state.

- the present invention it is possible to simultaneously improve the wear resistance of the resin layer and ensure the workability of the wear-resistant sheet. Further, since the resin layer is formed by supporting hard particles on the photocurable resin, the resin layer can be basically cured only by light irradiation, and the workability can be improved.

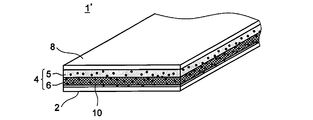

- FIG. 1 It is a perspective view of the sheet

- (A)-(d) is a figure which shows the manufacture procedure of the sheet

- (A)-(e) is a figure which shows the manufacture procedure of the sheet

- (A)-(e) is a figure which shows the construction procedure of the abrasion-resistant sheet

- the wear-resistant sheet according to the embodiment of the present invention is used to improve the wear resistance of the object to be protected.

- the wear-resistant sheet manufacturing method and construction method will be described in this order.

- FIG. 1 is a perspective view of a wear-resistant sheet according to one embodiment.

- the wear-resistant sheet 1 includes a release film 2, a resin layer 4, and a light shielding film 8.

- the release film 2 is provided on one surface side of the resin layer 4 and is configured to be easily peelable from the resin layer 4.

- the release film 2 may be a silicone-coated film.

- the peeling film 2 may have light-shielding property. That is, the release film 2 is made of a material that can absorb or reflect light having a wavelength that promotes a polymerization reaction of the photocurable resin 5 described later.

- the resin layer 4 includes a photocurable resin 5 and ceramic powder 6 supported on the photocurable resin 5.

- the photocurable resin 5 is in an uncured state or a semi-cured state, and has an adhesiveness (tack) that allows the resin layer 4 to be attached to the object to be protected.

- the photocurable resin 5 is not particularly limited as long as the polymerization reaction proceeds by irradiation with light having a specific wavelength, but may be, for example, an epoxy resin or a vinyl ester resin.

- the ceramic powder 6 may contain alumina. Instead of the ceramic powder 6, any hard particles (for example, metal particles) having higher hardness than the photocurable resin 5 may be used.

- the thickness of the resin layer 4 may be 1 mm or more and 5 mm or less.

- the thickness of the resin layer 4 may be 1 mm or more and 5 mm or less.

- the weight ratio of the ceramic powder 6 to the photocurable resin 5 may be 1 or more and 6 or less.

- the wear-resistant sheet 1 having a small wear loss and excellent wear resistance can be formed.

- production of a poor-hardening part can be prevented by making the weight ratio with respect to the photocurable resin 5 of the ceramic powder 6 6 or less.

- the light shielding film 8 is provided on the opposite side of the release film 2 with the resin layer 4 interposed therebetween.

- the light shielding film 8 has a light shielding property.

- the light shielding film 8 is made of a material capable of absorbing or reflecting light having a wavelength that promotes the polymerization reaction of the photocurable resin 5. Further, the light shielding film 8 may be configured to be easily peelable from the resin layer 4.

- FIG. 2 is a perspective view of an abrasion-resistant sheet according to another embodiment.

- the parts described in FIG. 1 are denoted by the same reference numerals, and detailed description thereof is omitted.

- the wear-resistant sheet 1 ′ includes a release film 2, a resin layer 4 and glass fibers 10, and a light shielding film 8.

- a glass fiber 10 is embedded as a form-maintaining substrate.

- the form-holding base material embedded in the resin layer 4 is not particularly limited as long as it is a configuration capable of helping to maintain the form of the resin layer 4 in an uncured state or a semi-cured state. A material may be used.

- the glass fiber 10 may be in a state where the fibers are aligned, or may be a woven fabric in which the fibers are woven. Further, the glass fiber 10 may be positioned on the release film 2 side in the resin layer 4. This glass fiber 10 mainly functions as a shape-maintaining base material, and contributes little or hardly to wear resistance. Therefore, by placing the glass fiber 10 on the protection object side (that is, the release film 2 side), The shape retention performance can be improved without impairing the wear resistance of the wear sheet 1 ′.

- FIGS. 3A to 3D are diagrams showing a manufacturing procedure of the wear-resistant sheet in one embodiment.

- the ceramic powder 6 is added to the photocurable resin 5, and the fluidity containing the photocurable resin 5 and the ceramic powder 6 is obtained.

- a resin composition 7 is prepared.

- the photocurable resin 5 and the ceramic powder 6 may be dispersed in a solvent to obtain a slurry-like resin composition 7.

- the ceramic powder 6 may be added to the photocurable resin 5 so that the weight ratio of the ceramic powder 6 to the photocurable resin 5 is 1 or more and 6 or less.

- the resin composition 7 prepared in FIG. 3A is stretched to a uniform thickness on the release film 2 shown in FIG.

- the resin composition 7 may be molded into a sheet shape so that the thickness of the resin layer 4 is 1 mm or more and 5 mm or less.

- a light shielding film 8 is pasted on the resin layer 4 as shown in FIG.

- the resin layer 4 may include a configuration in which glass fibers 10 that are base materials for shape retention are embedded.

- 4 (a) to 4 (d) are diagrams showing a manufacturing procedure of the wear-resistant sheet in another embodiment.

- the ceramic powder 6 is added to the photocurable resin 5, and a fluid resin composition 7 containing the photocurable resin 5 and the ceramic powder 6 is prepared.

- the glass fiber 10 shown in FIG. 4C is laid on the release film 2 shown in FIG.

- the resin composition 7 prepared by Fig.4 (a) is extended so that it may become uniform thickness, and the resin layer 4 shown in FIG.4 (d) is obtained.

- the glass fiber 10 is disposed on the protection object 20 side by applying the resin composition 7, and the wear resistance of the wear resistant sheet 1 ′ is reduced.

- the form retention performance can be improved without impairing the performance.

- the solvent may be volatilized from the resin composition 7 stretched on the release film 2 to obtain the resin layer 4. Thereafter, in the adhering step, as shown in FIG. 4 (e), the light shielding film 8 is adhered on the resin layer 4.

- a roll-to-roll process or a single wafer process may be used.

- the release film 2 and the light-shielding film 8 are each pulled out from the roll, and the above-mentioned forming step and sticking step are performed while running them, and finally the wear resistance is completed.

- Sheets 1 and 1 ' are wound on a roll.

- the abrasion-resistant sheets 1 are processed one by one.

- the light shielding film 8 is applied to the resin layer 4. paste.

- the light shielding film 8 may be laid first, the resin composition 7 may be applied onto the light shielding film 8 to form the resin layer 4, and then the release film 2 may be attached to the resin layer 4. .

- the anti-wearing sheet 1 and 1 ′ may be stored in a light-shielding bag in order to prevent the curing of the photocurable resin.

- the light-shielding bag is made of a material that can absorb or reflect light having a wavelength that promotes the polymerization reaction of the photocurable resin 5.

- seat 1 manufactured by the manufacturing method shown in FIG. 3 is demonstrated.

- the release film removing step the release sheet 2 of the wear-resistant sheet 1 shown in FIG.

- the peeling film sticking step as shown in FIG. 5 (b)

- the abrasion-resistant sheet 1 is protected so that the surface exposed by peeling the peeling sheet 2 is in contact with the protective surface 21 of the protection object 20. Install on the object 20.

- the light shielding film removing step the light shielding film 8 is removed in a state where the release film is attached to the protective surface 21 of the protection object 20 as shown in FIG.

- the light shielding film 8 is removed and light is applied to the exposed resin layer 4 to cure the resin layer 4.

- the light applied to the resin layer 4 only needs to include light having a wavelength that promotes the polymerization reaction of the photocurable resin 5, and may be natural light or artificial light emitted from an arbitrary light source. There may be.

- the wear resistant material made of the resin layer 4 is applied on the protective surface 21 of the object 20 to be protected.

- the content of the ceramic powder 6 can be increased without much restriction from the construction reason. That is, since the influence of the content of the ceramic powder 6 on the workability is small compared to a method of forming a wear-resistant layer by applying a slurry-like resin composition (paint) containing ceramic powder to a protection object, In order to improve wear resistance, the content of the ceramic powder 6 in the resin layer 4 of the wear-resistant sheet 1 can be increased. Therefore, it is possible to achieve both improvement in wear resistance and securing workability. Further, since the resin layer 4 is formed by supporting the ceramic powder 6 on the photocurable resin 5, the resin layer 4 can be basically cured only by light irradiation, and workability can be improved.

- thermosetting resin or a thermoplastic resin instead of the photocurable resin 5, but in that case, an apparatus for applying heat to the resin layer 4 is required, so that the construction becomes large. In high places and narrow places, construction becomes difficult. Moreover, since it is difficult to apply heat uniformly, the finish tends to be uneven.

- the photocurable resin 5 for example, if natural light is used, the resin layer 4 can be uniformly cured without using a large-scale apparatus for construction, and high workability can be obtained.

- the light shielding film 8 is provided on one surface of the resin layer 4, it is possible to suppress the resin layer 4 from being cured while the resin layer 4 from which the release film 2 is peeled off is attached to the protection target object 20.

- the release film 2 may also have a light shielding property.

- the release film 2 is provided on the other surface of the resin layer 4, it is possible to prevent the resin layer 4 from adhering to other substances in the storage state.

- the Taber abrasion test is a test in which two abrasion wheels roll on a specimen mounted on a rotating table such as a record board and wear the specimen by continuously rubbing.

- a Taber abrasion test was conducted in accordance with Japanese Industrial Standard JISK7204 for the specimen applied to the object to be protected.

- a photocurable polyester resin was used as the photocurable resin, and alumina having a particle size number of # 2000 was used as the ceramic powder.

- the resin composition was extended on the peeling film, the 2 mm-thick resin layer was shape

- the peeling film 2 of the wear-resistant sheet 1 is peeled off, the protective surface 21 of the object to be protected 20 is attached, the light shielding film 8 is peeled off, and then the same conditions as in the comparative example, that is, the irradiation distance from the coating surface

- the weight loss of the seat due to the wear wheel when a load was applied to the test object was measured using a testing machine equipped with a wear wheel CS-17 having a load of 1000 mg and a rotation speed of 1000 cyce.

- the wear loss was 80 mg

- the wear loss was 132 mg. there were.

- the difference in wear loss between the comparative example and the example is considered to be due to the content of the ceramic powder.

- the abrasion loss sheet 1 was produced, so that a large amount of ceramic powder could be contained, so that it was possible to achieve a significant reduction in wear loss. Therefore, it can be judged that the abrasion-resistant sheet 1 of an Example can make wear resistance extremely high, and is useful.

- the wear-resistant sheet described in the embodiments of the present invention includes wind turbine blades, rotor blades of rotary wing aircraft, fixed wings of fixed wing aircraft (main wings, tail wings, auxiliary wings, etc.), and axial fans of various industrial plants. It can be applied to various wear points such as the inner wall surface of pipes, particularly to wear points damaged by erosion.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Aviation & Aerospace Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Laminated Bodies (AREA)

Abstract

保護対象物の耐摩耗性を向上させるための耐摩耗用シートであって、剥離フィルムと、前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを備える。

Description

本開示は、保護対象物の耐摩耗性を向上させるための耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法に関する。

一般に、風車翼や航空機翼、あるいは各種産業用プラントのファンや配管内壁面等の機器における摩耗発生部位には、機器を摩耗から保護する目的で、耐摩耗材が施工されることが多い。

例えば、風車翼においては、雨滴や砂塵等が翼に繰り返し衝突することによってエロージョン損傷が発生する。特に、近年の翼の大型化に伴い高周速化した翼先端では損傷度合いが大きくなり、短期間で発電効率の低下を招くことがある。そこで、翼の摩耗発生箇所に樹脂ライニング材を施工して摩耗を防いでいる。また、産業用プラントで用いられる冷却用海水配管では、砂を含んだ海水が流れることによってエロージョン損傷が発生することもある。そのため、配管内壁面にライニング材を施工して配管の減肉を防いでいる。

こういった用途に用いられる耐摩耗材の製造方法として、例えば特許文献1には保護対象物上に樹脂層を形成する方法が開示されている。この方法では、樹脂の粒子とセラミックス粉の混合物を保護対象物上に配置し、混合物を加熱しながら加圧することによって、セラミックス粉を含む樹脂層を保護対象物上に形成するようになっている。

しかしながら、特許文献1に記載の方法は、樹脂粒子とセラミックス粉の混合物を保護対象物上に配置し、該混合物を加圧溶融するものであり、設備が整った条件下でなければ施工が難しい。よって、エロージョン損傷が発生した保護対象物の現地補修時、特許文献1に記載の方法を採用することは難しい。

また、特許文献1に記載の方法以外にも、セラミックス粉を含むスラリー状の樹脂組成物(塗料)を保護対象物に塗布し、保護対象物上に耐摩耗層を形成する工法も考えられる。

しかし、この工法では、高い耐摩耗性を得るためにセラミックス粉の添加量を増やすと、樹脂組成物の流動性が低下して塗布作業が困難になる。すなわち、耐摩耗性の向上と施工性の確保とを両立することは難しい。

しかし、この工法では、高い耐摩耗性を得るためにセラミックス粉の添加量を増やすと、樹脂組成物の流動性が低下して塗布作業が困難になる。すなわち、耐摩耗性の向上と施工性の確保とを両立することは難しい。

本発明の少なくとも一実施形態の目的は、大掛かりな設備を必要とせずに施工可能であり、且つ、耐摩耗性の向上と施工性の確保とを両立可能な耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法を提供することである。

本発明の少なくとも一実施形態に係る耐摩耗用シートは、

保護対象物の耐摩耗性を向上させるための耐摩耗用シートであって、

剥離フィルムと、

前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、

前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを備えたことを特徴とする。

保護対象物の耐摩耗性を向上させるための耐摩耗用シートであって、

剥離フィルムと、

前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、

前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを備えたことを特徴とする。

上記耐摩耗用シートによれば、施工上の理由からの制限をあまり受けることなく、硬質粒子の含有量を増やすことができる。すなわち、セラミックス粉を含むスラリー状の樹脂組成物(塗料)の保護対象物への塗布によって耐摩耗層を形成する工法に比べて、硬質粒子の含有量が施工性に与える影響は小さいから、耐摩耗性の向上のために耐摩耗用シートの樹脂層への硬質粒子の含有量を増大することができる。よって、耐摩耗性の向上と施工性の確保とを両立することができる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。例えば、光硬化性樹脂の代わりに、熱硬化性樹脂や熱可塑性樹脂を用いることも考えられるが、その場合、樹脂層に熱を加えるための装置が必要となるため、施工が大掛かりとなり、高所や狭所では施工が困難となる。また、均一に熱を与えることは難しいので、仕上がりがムラになりやすい。これに対して光硬化性樹脂を用いる場合、例えば自然光を用いれば施工のための大掛かりな装置を用いることなく均一に樹脂層を硬化でき、高い施工性が得られる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で樹脂層が他の物質に付着してしまうことを防止できる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。例えば、光硬化性樹脂の代わりに、熱硬化性樹脂や熱可塑性樹脂を用いることも考えられるが、その場合、樹脂層に熱を加えるための装置が必要となるため、施工が大掛かりとなり、高所や狭所では施工が困難となる。また、均一に熱を与えることは難しいので、仕上がりがムラになりやすい。これに対して光硬化性樹脂を用いる場合、例えば自然光を用いれば施工のための大掛かりな装置を用いることなく均一に樹脂層を硬化でき、高い施工性が得られる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で樹脂層が他の物質に付着してしまうことを防止できる。

幾つかの実施形態では、前記樹脂層に埋設された形態保持用基材をさらに備える。

これにより、長尺又は大面積の耐摩耗用シートであっても、形態保持用基材によってシートの形態がある程度保たれるので、耐摩耗用シートの搬送や保護対象物への貼り付け作業が容易に行える。

これにより、長尺又は大面積の耐摩耗用シートであっても、形態保持用基材によってシートの形態がある程度保たれるので、耐摩耗用シートの搬送や保護対象物への貼り付け作業が容易に行える。

幾つかの実施形態では、前記硬質粒子の前記光硬化性樹脂に対する重量比が1以上6以下である。

このように、硬質粒子の光硬化性樹脂に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シートを形成できる。また、硬質粒子の光硬化性樹脂に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

このように、硬質粒子の光硬化性樹脂に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シートを形成できる。また、硬質粒子の光硬化性樹脂に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

幾つかの実施形態では、前記樹脂層の厚さが1mm以上5mm以下である。

樹脂層の厚さを1mm以上にすることで、耐摩耗用シートの製造時における成膜が容易になり、且つ、樹脂層の十分な耐摩耗性を確保しやすくなる。一方、樹脂層の厚さを5mm以下にすることで、樹脂層の光透過性を十分に確保し、耐摩耗用シートの施工時における樹脂層の光硬化を確実に行うことができる。

樹脂層の厚さを1mm以上にすることで、耐摩耗用シートの製造時における成膜が容易になり、且つ、樹脂層の十分な耐摩耗性を確保しやすくなる。一方、樹脂層の厚さを5mm以下にすることで、樹脂層の光透過性を十分に確保し、耐摩耗用シートの施工時における樹脂層の光硬化を確実に行うことができる。

一実施形態において、前記光硬化性樹脂はビニルエステル樹脂である。

他の実施形態において、前記硬質粒子はセラミックス粉を含む。さらに、前記硬質粒子は、アルミナを含有するセラミックス粉を含んでもよい。

本発明の少なくとも一実施形態に係る耐摩耗用シートの製造方法は、

保護対象物の耐摩耗性を向上させるための耐摩耗用シートの製造方法であって、

光硬化性樹脂に硬質粒子を添加して、前記光硬化性樹脂及び前記硬質粒子を含有した流動性のある樹脂組成物を調合する調合ステップと、

前記樹脂組成物を剥離フィルム及び遮光フィルムの一方の上にシート状に成形して樹脂層を得る成形ステップと、

前記樹脂層の上に前記剥離フィルム及び前記遮光フィルムの他方を貼り付ける貼着ステップとを備える。

保護対象物の耐摩耗性を向上させるための耐摩耗用シートの製造方法であって、

光硬化性樹脂に硬質粒子を添加して、前記光硬化性樹脂及び前記硬質粒子を含有した流動性のある樹脂組成物を調合する調合ステップと、

前記樹脂組成物を剥離フィルム及び遮光フィルムの一方の上にシート状に成形して樹脂層を得る成形ステップと、

前記樹脂層の上に前記剥離フィルム及び前記遮光フィルムの他方を貼り付ける貼着ステップとを備える。

上記耐摩耗用シートの製造方法によって得られる耐摩耗用シートでは、施工上の理由からの制限をあまり受けることなく、硬質粒子の含有量を増やすことができる。すなわち、セラミックス粉を含むスラリー状の樹脂組成物(塗料)の保護対象物への塗布によって耐摩耗層を形成する工法に比べて、硬質粒子の含有量が施工性に与える影響は小さいから、耐摩耗性の向上のために耐摩耗用シートの樹脂層への硬質粒子の含有量を増大することができる。よって、耐摩耗性の向上と施工性の確保とを両立することができる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で樹脂層が他の物質に付着してしまうことを防止できる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で樹脂層が他の物質に付着してしまうことを防止できる。

幾つかの実施形態において、前記調合ステップでは、前記光硬化性樹脂及び前記硬質粒子を溶媒に分散させて、流動性のある樹脂組成物を調合し、前記成形ステップの後で、前記溶媒を揮発させる。

これにより、十分な量の硬質粒子を含有させることができ、耐摩耗性の優れた耐摩耗用シートを製造できる。

これにより、十分な量の硬質粒子を含有させることができ、耐摩耗性の優れた耐摩耗用シートを製造できる。

幾つかの実施形態において、前記成形ステップでは、前記樹脂層に形態保持用基材を埋設する。

これにより、長尺又は大径の耐摩耗用シートであっても、ある程度の形態保持機能を有するので容易に保護対象物の貼り付けることができる。

これにより、長尺又は大径の耐摩耗用シートであっても、ある程度の形態保持機能を有するので容易に保護対象物の貼り付けることができる。

幾つかの実施形態において、前記調合ステップでは、前記硬質粒子の前記光硬化性樹脂に対する重量比が1以上6以下となるように、前記光硬化性樹脂に前記硬質粒子を添加する。

このように、硬質粒子の光硬化性樹脂に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シートを形成できる。また、硬質粒子の光硬化性樹脂に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

このように、硬質粒子の光硬化性樹脂に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シートを形成できる。また、硬質粒子の光硬化性樹脂に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

幾つかの実施形態において、前記成形ステップでは、前記樹脂層の厚さが1mm以上5mm以下となるように、前記樹脂組成物をシート状に成形する。

樹脂層の厚さを1mm以上にすることで、耐摩耗用シートの製造時における成膜が容易になり、且つ、樹脂層の十分な耐摩耗性を確保しやすくなる。一方、樹脂層の厚さを5mm以下にすることで、樹脂層の光透過性を十分に確保し、耐摩耗用シートの施工時における樹脂層の光硬化を確実に行うことができる。

樹脂層の厚さを1mm以上にすることで、耐摩耗用シートの製造時における成膜が容易になり、且つ、樹脂層の十分な耐摩耗性を確保しやすくなる。一方、樹脂層の厚さを5mm以下にすることで、樹脂層の光透過性を十分に確保し、耐摩耗用シートの施工時における樹脂層の光硬化を確実に行うことができる。

本発明の少なくとも一実施形態に係る耐摩耗用シートの製造方法は、

保護対象物の耐摩耗性を向上させるための耐摩耗用シートを対象物に施工する方法であって、

前記耐摩耗用シートは、剥離フィルムと、前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを含んで構成され、

前記耐摩耗用シートから前記剥離フィルムを取り除く剥離フィルム除去ステップと、

前記剥離フィルムを前記保護対象物の保護面に貼り付ける剥離フィルム貼付ステップと、

前記剥離フィルムを前記保護対象物に貼り付けた状態で前記遮光フィルムを取り除く遮光フィルム除去ステップと、

前記遮光フィルムが取り除かれて露出した前記樹脂層に光を当てて該樹脂層を硬化させる硬化ステップとを備える。

保護対象物の耐摩耗性を向上させるための耐摩耗用シートを対象物に施工する方法であって、

前記耐摩耗用シートは、剥離フィルムと、前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを含んで構成され、

前記耐摩耗用シートから前記剥離フィルムを取り除く剥離フィルム除去ステップと、

前記剥離フィルムを前記保護対象物の保護面に貼り付ける剥離フィルム貼付ステップと、

前記剥離フィルムを前記保護対象物に貼り付けた状態で前記遮光フィルムを取り除く遮光フィルム除去ステップと、

前記遮光フィルムが取り除かれて露出した前記樹脂層に光を当てて該樹脂層を硬化させる硬化ステップとを備える。

上記耐摩耗用シートの施工方法によれば、施工上の理由からの制限をあまり受けることなく、耐摩耗用シートの樹脂層における硬質粒子の含有量を増やすことができる。すなわち、セラミックス粉を含むスラリー状の樹脂組成物(塗料)の保護対象物への塗布によって耐摩耗層を形成する工法に比べて、硬質粒子の含有量が施工性に与える影響は小さいから、耐摩耗性の向上のために耐摩耗用シートの樹脂層への硬質粒子の含有量を増大することができる。よって、耐摩耗性の向上と施工性の確保とを両立することができる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で他の物質と付着してしまうことを防止できる。

また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。また、樹脂層の一方の面に遮光フィルムが設けられているので、剥離フィルムを剥がした樹脂層を保護対象物に貼り付ける間に樹脂層が硬化することを抑制できる。なお、剥離フィルムにも遮光性を持たせてもよい。さらに、樹脂層の他方の面には剥離フィルムが設けられているので、保管状態で他の物質と付着してしまうことを防止できる。

本発明の少なくとも一実施形態によれば、樹脂層の耐摩耗性の向上と耐摩耗用シートの施工性の確保とを両立することができる。また、光硬化性樹脂に硬質粒子を担持させて樹脂層が形成されているので、基本的には光照射のみで樹脂層を硬化させることができ、施工性を向上できる。

以下、添付図面に従って本発明の実施形態について説明する。ただし、実施形態として以下に記載され、あるいは、実施形態として図面で示された構成部品の寸法、材質、形状、その相対的配置等は、本発明の範囲をこれに限定する趣旨ではなく、単なる説明例にすぎない。

本発明の実施形態に係る耐摩耗用シートは、保護対象物の耐摩耗性を向上させるために用いられる。

以下、本発明の実施形態に係る耐摩耗用シートについて述べた後、耐摩耗用シートの製造方法、施工方法の順に説明する。

以下、本発明の実施形態に係る耐摩耗用シートについて述べた後、耐摩耗用シートの製造方法、施工方法の順に説明する。

図1は、一実施形態に係る耐摩耗用シートの斜視図である。

同図に示すように、一実施形態において、耐摩耗用シート1は、剥離フィルム2と、樹脂層4と、遮光フィルム8とを備える。

同図に示すように、一実施形態において、耐摩耗用シート1は、剥離フィルム2と、樹脂層4と、遮光フィルム8とを備える。

剥離フィルム2は、樹脂層4の一面側に設けられ、樹脂層4から容易に剥離可能に構成される。例えば、剥離フィルム2は、シリコーンコーティングされたフィルムであってもよい。なお、剥離フィルム2は、遮光性を有していてもよい。すなわち、剥離フィルム2は、後述の光硬化性樹脂5の重合反応を促進する波長の光を吸収又は反射可能な材質で構成されている。

樹脂層4は、光硬化性樹脂5及び該光硬化性樹脂5に担持されたセラミックス粉6を含む。

光硬化性樹脂5は、未硬化状態又は半硬化状態であり、保護対象物への樹脂層4の貼り付けが可能な程度の粘着性(タック)を有している。光硬化性樹脂5は、特定の波長の光の照射によって重合反応が進行する樹脂であれば特に限定されないが、例えば、エポキシ樹脂や、ビニルエステル樹脂であってもよい。

セラミックス粉6はアルミナを含有してもよい。なお、セラミックス粉6の替わりに、光硬化性樹脂5よりも硬度が高い任意の硬質粒子(例えば金属粒子)を用いてもよい。

光硬化性樹脂5は、未硬化状態又は半硬化状態であり、保護対象物への樹脂層4の貼り付けが可能な程度の粘着性(タック)を有している。光硬化性樹脂5は、特定の波長の光の照射によって重合反応が進行する樹脂であれば特に限定されないが、例えば、エポキシ樹脂や、ビニルエステル樹脂であってもよい。

セラミックス粉6はアルミナを含有してもよい。なお、セラミックス粉6の替わりに、光硬化性樹脂5よりも硬度が高い任意の硬質粒子(例えば金属粒子)を用いてもよい。

また、樹脂層4の厚さは、1mm以上5mm以下であってもよい。

樹脂層4の厚さを1mm以上にすることで、耐摩耗用シート1の製造時における成膜が容易になり、且つ、樹脂層4の十分な耐摩耗性を確保しやすくなる。一方、樹脂層4の厚さを5mm以下にすることで、樹脂層4の光透過性を十分に確保し、耐摩耗用シート1の施工時における樹脂層4の光硬化を確実に行うことができる。

樹脂層4の厚さを1mm以上にすることで、耐摩耗用シート1の製造時における成膜が容易になり、且つ、樹脂層4の十分な耐摩耗性を確保しやすくなる。一方、樹脂層4の厚さを5mm以下にすることで、樹脂層4の光透過性を十分に確保し、耐摩耗用シート1の施工時における樹脂層4の光硬化を確実に行うことができる。

さらに、セラミックス粉6の光硬化性樹脂5に対する重量比が1以上6以下であってもよい。

このように、セラミックス粉6の光硬化性樹脂5に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シート1を形成できる。また、セラミックス粉6の光硬化性樹脂5に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

このように、セラミックス粉6の光硬化性樹脂5に対する重量比を1以上にすることで、摩耗減量が少なく、優れた耐摩耗性を有する耐摩耗用シート1を形成できる。また、セラミックス粉6の光硬化性樹脂5に対する重量比を6以下にすることで、硬化不良部の発生を防ぐことができる。

遮光フィルム8は、樹脂層4を挟んで剥離フィルム2とは反対側に設けられる。また、遮光フィルム8は遮光性を有している。遮光フィルム8は、光硬化性樹脂5の重合反応を促進する波長の光を吸収又は反射可能な材質で構成されている。さらに、遮光フィルム8は、樹脂層4から容易に剥離可能に構成されてもよい。

図2は、他の実施形態に係る耐摩耗用シートの斜視図である。なお、図2において、図1で説明した部位には同一の符号を付し、その詳細な説明は省略する。

同図に示すように、他の実施形態では、耐摩耗用シート1’は、剥離フィルム2と、樹脂層4及びガラス繊維10と、遮光フィルム8とを備える。

同図に示すように、他の実施形態では、耐摩耗用シート1’は、剥離フィルム2と、樹脂層4及びガラス繊維10と、遮光フィルム8とを備える。

樹脂層4には、形態保持用基材としてガラス繊維10が埋設されている。なお、樹脂層4に埋設される形態保持用基材は、未硬化状態又は半硬化状態の樹脂層4の形態保持を助けることが可能な構成であれば特に限定されず、ガラス繊維10以外の材質のものを用いてもよい。

ガラス繊維10は、繊維を引き揃えた状態であってもよいし、繊維が織られた織物であってもよい。

また、ガラス繊維10は、樹脂層4内において剥離フィルム2側に位置してもよい。このガラス繊維10は、主に形態保持用基材として機能し、耐摩耗性への寄与度は小さいかあるいは殆どないため、保護対象物側(すなわち剥離フィルム2側)に配置することによって、耐摩耗用シート1’の耐摩耗性を損なうことなく形態保持性能を向上させることができる。

また、ガラス繊維10は、樹脂層4内において剥離フィルム2側に位置してもよい。このガラス繊維10は、主に形態保持用基材として機能し、耐摩耗性への寄与度は小さいかあるいは殆どないため、保護対象物側(すなわち剥離フィルム2側)に配置することによって、耐摩耗用シート1’の耐摩耗性を損なうことなく形態保持性能を向上させることができる。

これにより、長尺又は大面積の耐摩耗用シート1’であっても、形態保持用基材(ガラス繊維10)によって耐摩耗用シート1’の形態がある程度保たれるので、耐摩耗用シート1’の搬送や保護対象物20への貼り付け作業が容易に行える。

以下、一実施形態に係る耐摩耗用シートの製造方法について詳述する。図3(a)~(d)は、一実施形態における耐摩耗用シートの製造手順を示す図である。

一実施形態では、最初に、図3(a)に示す調合ステップにて、光硬化性樹脂5にセラミックス粉6を添加して、光硬化性樹脂5及びセラミックス粉6を含有した流動性のある樹脂組成物7を調合する。このとき、光硬化性樹脂5及びセラミックス粉6を溶媒に分散させ、スラリー状の樹脂組成物7を得てもよい。また、調合ステップでは、セラミックス粉6の光硬化性樹脂5に対する重量比が1以上6以下となるように、光硬化性樹脂5にセラミックス粉6を添加してもよい。

次に、成形ステップにて、図3(b)に示す剥離フィルム2の上に、図3(a)で調合した樹脂組成物7を均一の厚さとなるように引き延ばして、図3(c)に示す樹脂層4を得る。なお、樹脂組成物7に溶媒が含まれている場合、剥離フィルム2上に引き延ばした樹脂組成物7から溶媒を揮発させ、樹脂層4を得てもよい。これにより、完成した耐摩耗用シート1を移動させてもシート状の形態を保持できる。なお、成形ステップでは、樹脂層4の厚さが1mm以上5mm以下となるように、樹脂組成物7をシート状に成形してもよい。

溶剤を揮発させた後、貼着ステップにて、図3(d)に示すように、樹脂層4の上に遮光フィルム8を貼り付ける。

溶剤を揮発させた後、貼着ステップにて、図3(d)に示すように、樹脂層4の上に遮光フィルム8を貼り付ける。

他の実施形態では、図4に示すように、樹脂層4に形態保持用基材であるガラス繊維10を埋設する構成を含んでもよい。なお、図4(a)~(d)は、他の実施形態における耐摩耗用シートの製造手順を示す図である。

図4(a)に示す調合ステップにて、光硬化性樹脂5にセラミックス粉6を添加して、光硬化性樹脂5及びセラミックス粉6を含有した流動性のある樹脂組成物7を調合する。

次に、成形ステップにて、図4(b)に示す剥離フィルム2の上に、図4(c)に示すガラス繊維10を敷く。そして、図4(a)で調合した樹脂組成物7を均一の厚さとなるように引き延ばして、図4(d)に示す樹脂層4を得る。このように、剥離フィルム2の上にガラス繊維10を敷いた後、樹脂組成物7を塗布することにより、ガラス繊維10が保護対象物20側に配置され、耐摩耗用シート1’の耐摩耗性を損なうことなく形態保持性能を向上させることができる。また、樹脂組成物7が溶媒を含む場合、剥離フィルム2上に引き延ばした樹脂組成物7から溶媒を揮発させ、樹脂層4を得てもよい。この後、貼着ステップにて、図4(e)に示すように、樹脂層4の上に遮光フィルム8を貼り付ける。

次に、成形ステップにて、図4(b)に示す剥離フィルム2の上に、図4(c)に示すガラス繊維10を敷く。そして、図4(a)で調合した樹脂組成物7を均一の厚さとなるように引き延ばして、図4(d)に示す樹脂層4を得る。このように、剥離フィルム2の上にガラス繊維10を敷いた後、樹脂組成物7を塗布することにより、ガラス繊維10が保護対象物20側に配置され、耐摩耗用シート1’の耐摩耗性を損なうことなく形態保持性能を向上させることができる。また、樹脂組成物7が溶媒を含む場合、剥離フィルム2上に引き延ばした樹脂組成物7から溶媒を揮発させ、樹脂層4を得てもよい。この後、貼着ステップにて、図4(e)に示すように、樹脂層4の上に遮光フィルム8を貼り付ける。

なお、図3及び図4に示した製造方法を実施するにあたり、ロール・ツー・ロールプロセスを用いてもよいし、枚葉プロセスを用いてもよい。

ロール・ツー・ロールプロセスでは、剥離フィルム2及び遮光フィルム8をロールに巻いた状態からそれぞれ引き出し、それらを走行させながら上述の成形ステップ及び貼着ステップを行って、最後に出来あがった耐摩耗用シート1,1’をロールに巻き取る。一方、枚葉プロセスでは、耐摩耗用シート1を1枚ずつ処理する方式であり、剥離フィルム2に樹脂組成物7を塗布して樹脂層4を形成した後、樹脂層4に遮光フィルム8を貼り付ける。なお、枚葉プロセスでは、先に遮光フィルム8を敷いて、遮光フィルム8上に樹脂組成物7を塗布して樹脂層4を成形した後、樹脂層4に剥離フィルム2を貼り付けてもよい。

ロール・ツー・ロールプロセスでは、剥離フィルム2及び遮光フィルム8をロールに巻いた状態からそれぞれ引き出し、それらを走行させながら上述の成形ステップ及び貼着ステップを行って、最後に出来あがった耐摩耗用シート1,1’をロールに巻き取る。一方、枚葉プロセスでは、耐摩耗用シート1を1枚ずつ処理する方式であり、剥離フィルム2に樹脂組成物7を塗布して樹脂層4を形成した後、樹脂層4に遮光フィルム8を貼り付ける。なお、枚葉プロセスでは、先に遮光フィルム8を敷いて、遮光フィルム8上に樹脂組成物7を塗布して樹脂層4を成形した後、樹脂層4に剥離フィルム2を貼り付けてもよい。

上述のようにして製造された耐摩耗用シート1,1’の保管に際しては、光硬化性樹脂の硬化が開始することを防ぐために、遮光性の袋に収容してもよい。この遮光性の袋は、光硬化性樹脂5の重合反応を促進する波長の光を吸収又は反射可能な材質で構成されている。

次に、図5を参照して、図1の耐摩耗用シート1又は図3に示した製造方法によって製造された耐摩耗用シート1の施工方法について説明する。

最初に、剥離フィルム除去ステップにて、図5(a)に示す耐摩耗用シート1の剥離シート2を剥がす。そして、剥離フィルム貼付ステップにて、図5(b)に示すように、剥離シート2を剥がして露出した面が保護対象物20の保護面21と接するように、耐摩耗用シート1を保護対象物20上に設置する。続いて、遮光フィルム除去ステップにて、図5(c)に示すように、剥離フィルムを保護対象物20の保護面21に貼り付けた状態で遮光フィルム8を取り除く。そして、図5(d)に示すように、硬化ステップにて、遮光フィルム8が取り除かれて露出した樹脂層4に光を当てて該樹脂層4を硬化させる。なお、樹脂層4に当てる光は、光硬化性樹脂5の重合反応を促進する波長の光が含まれていればよく、自然光であってもよいし、任意の光源から発せられた人工光であってもよい。こうして、図5(e)に示すように、保護対象物20の保護面21上に樹脂層4からなる耐摩耗材が施工される。

最初に、剥離フィルム除去ステップにて、図5(a)に示す耐摩耗用シート1の剥離シート2を剥がす。そして、剥離フィルム貼付ステップにて、図5(b)に示すように、剥離シート2を剥がして露出した面が保護対象物20の保護面21と接するように、耐摩耗用シート1を保護対象物20上に設置する。続いて、遮光フィルム除去ステップにて、図5(c)に示すように、剥離フィルムを保護対象物20の保護面21に貼り付けた状態で遮光フィルム8を取り除く。そして、図5(d)に示すように、硬化ステップにて、遮光フィルム8が取り除かれて露出した樹脂層4に光を当てて該樹脂層4を硬化させる。なお、樹脂層4に当てる光は、光硬化性樹脂5の重合反応を促進する波長の光が含まれていればよく、自然光であってもよいし、任意の光源から発せられた人工光であってもよい。こうして、図5(e)に示すように、保護対象物20の保護面21上に樹脂層4からなる耐摩耗材が施工される。

以上説明したように、上述の実施形態によれば、施工上の理由からの制限をあまり受けることなく、セラミックス粉6の含有量を増やすことができる。すなわち、セラミックス粉を含むスラリー状の樹脂組成物(塗料)の保護対象物への塗布によって耐摩耗層を形成する工法に比べて、セラミックス粉6の含有量が施工性に与える影響は小さいから、耐摩耗性の向上のために耐摩耗用シート1の樹脂層4へのセラミックス粉6の含有量を増大することができる。よって、耐摩耗性の向上と施工性の確保とを両立することができる。

また、光硬化性樹脂5にセラミックス粉6を担持させて樹脂層4が形成されているので、基本的には光照射のみで樹脂層4を硬化させることができ、施工性を向上できる。例えば、光硬化性樹脂5の代わりに、熱硬化性樹脂や熱可塑性樹脂を用いることも考えられるが、その場合、樹脂層4に熱を加えるための装置が必要となるため、施工が大掛かりとなり、高所や狭所では施工が困難となる。また、均一に熱を与えることは難しいので、仕上がりがムラになりやすい。これに対して光硬化性樹脂5を用いる場合、例えば自然光を用いれば施工のための大掛かりな装置を用いることなく均一に樹脂層4を硬化でき、高い施工性が得られる。また、樹脂層4の一方の面に遮光フィルム8が設けられているので、剥離フィルム2を剥がした樹脂層4を保護対象物20に貼り付ける間に樹脂層4が硬化することを抑制できる。なお、剥離フィルム2にも遮光性を持たせてもよい。さらに、樹脂層4の他方の面には剥離フィルム2が設けられているので、保管状態で樹脂層4が他の物質に付着してしまうことを防止できる。

また、光硬化性樹脂5にセラミックス粉6を担持させて樹脂層4が形成されているので、基本的には光照射のみで樹脂層4を硬化させることができ、施工性を向上できる。例えば、光硬化性樹脂5の代わりに、熱硬化性樹脂や熱可塑性樹脂を用いることも考えられるが、その場合、樹脂層4に熱を加えるための装置が必要となるため、施工が大掛かりとなり、高所や狭所では施工が困難となる。また、均一に熱を与えることは難しいので、仕上がりがムラになりやすい。これに対して光硬化性樹脂5を用いる場合、例えば自然光を用いれば施工のための大掛かりな装置を用いることなく均一に樹脂層4を硬化でき、高い施工性が得られる。また、樹脂層4の一方の面に遮光フィルム8が設けられているので、剥離フィルム2を剥がした樹脂層4を保護対象物20に貼り付ける間に樹脂層4が硬化することを抑制できる。なお、剥離フィルム2にも遮光性を持たせてもよい。さらに、樹脂層4の他方の面には剥離フィルム2が設けられているので、保管状態で樹脂層4が他の物質に付着してしまうことを防止できる。

ここで、耐摩耗用シート1の耐摩耗性を評価するためのテーバー摩耗試験を行った結果を以下に示す。テーバー摩耗試験とは、レコード盤のような回転台に取り付けられた試験体の上を2個の摩耗輪が転がり、連続的に摩擦することで試験体を摩耗させる試験である。この試験では、実施例として上記図2に示した製造方法により製造した耐摩耗用シート1を保護対象物20に貼り付けた試験体と、比較例として光硬化性樹脂とセラミックス粉の混合塗料を保護対象物に塗布した試験体とを対象として、日本工業規格JISK7204に準拠して、テーバー摩耗試験を行った。

この試験では、光硬化性樹脂として光硬化性ポリエステル樹脂を用い、セラミックス粉として粒度番号#2000のアルミナを用いた。

比較例では、光硬化性ポリエステル樹脂:セラミックス粉=100:150の配合比で混合して塗料を作製した。この塗料を保護対象物の保護面に厚さ2mmとなるように塗布し、塗布面からの照射距離200mmに配置したUVランプ(1000W)で20分間紫外線を照射した後、後述の摩耗試験を行った。

一方、実施例では、光硬化性ポリエステル樹脂:セラミックス粉=100:350の配合比で混合して樹脂組成物を作製した。そして、樹脂組成物を剥離フィルム上に引き延ばして厚さ2mmの樹脂層を成形し、樹脂層の上に遮光フィルムを張り付けて耐摩耗性シート1を製造した。この耐摩耗性シート1の剥離フィルム2を剥がした状態で保護対象物20の保護面21の貼り付け、遮光フィルム8を剥がした後、比較例と同様の条件、すなわち、塗布面からの照射距離200mmに配置したUVランプ(1000W)で20分間紫外線を照射した後、後述の摩耗試験を行った。

比較例では、光硬化性ポリエステル樹脂:セラミックス粉=100:150の配合比で混合して塗料を作製した。この塗料を保護対象物の保護面に厚さ2mmとなるように塗布し、塗布面からの照射距離200mmに配置したUVランプ(1000W)で20分間紫外線を照射した後、後述の摩耗試験を行った。

一方、実施例では、光硬化性ポリエステル樹脂:セラミックス粉=100:350の配合比で混合して樹脂組成物を作製した。そして、樹脂組成物を剥離フィルム上に引き延ばして厚さ2mmの樹脂層を成形し、樹脂層の上に遮光フィルムを張り付けて耐摩耗性シート1を製造した。この耐摩耗性シート1の剥離フィルム2を剥がした状態で保護対象物20の保護面21の貼り付け、遮光フィルム8を剥がした後、比較例と同様の条件、すなわち、塗布面からの照射距離200mmに配置したUVランプ(1000W)で20分間紫外線を照射した後、後述の摩耗試験を行った。

摩耗試験では、荷重1000mg、回転数1000cyceの摩耗輪CS-17を備えた試験機を用いて、試験対象に荷重を加えた時の摩耗輪によるシートの摩耗減量を測定した。その結果、比較例である混合塗料を塗布した保護対象物では、摩耗減量が80mgであったのに対し、実施例である耐摩耗性シート1を貼り付けた保護対象物では摩耗減量が132mgであった。比較例と実施例の摩耗減量の差は、セラミックス粉の含有量に起因すると考えられる。すなわち、実施例では、耐摩耗性シート1を作製することによってセラミックス粉を多量に含有させることができたため、摩耗減量の大幅な低下を達成出来たものと考えられる。したがって、実施例の耐摩耗性シート1は、耐摩耗性を極めて高くすることができ、有用であると判断できる。

以上、本発明の実施形態について詳細に説明したが、本発明はこれに限定されず、本発明の要旨を逸脱しない範囲において、各種の改良や変形を行ってもよいのはいうまでもない。

なお、本発明の実施形態で説明した耐摩耗用シートは、風車翼、回転翼航空機の回転翼、固定翼航空機の固定翼(主翼、尾翼、補助翼等)、各種産業用プラントの軸流ファンや配管内壁面等のように、各種の摩耗箇所、特にエロージョン損傷した摩耗箇所に適用できる。

1 耐摩耗用シート

2 剥離フィルム

4 樹脂層

5 光硬化性樹脂

6 セラミックス粉

7 樹脂組成物

8 遮光フィルム

10 ガラス繊維

20 保護対象物

21 保護面

2 剥離フィルム

4 樹脂層

5 光硬化性樹脂

6 セラミックス粉

7 樹脂組成物

8 遮光フィルム

10 ガラス繊維

20 保護対象物

21 保護面

Claims (12)

- 保護対象物の耐摩耗性を向上させるための耐摩耗用シートであって、

剥離フィルムと、

前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、

前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを備えたことを特徴とする耐摩耗用シート。 - 前記樹脂層に埋設された形態保持用基材をさらに備えることを特徴とする請求項1に記載の耐摩耗用シート。

- 前記硬質粒子の前記光硬化性樹脂に対する重量比が1以上6以下であることを特徴とする請求項1又は2に記載の耐摩耗用シート。

- 前記樹脂層の厚さが1mm以上5mm以下であることを特徴とする請求項1乃至3のいずれか一項に記載の耐摩耗用シート。

- 前記光硬化性樹脂はビニルエステル樹脂であることを特徴とする請求項1乃至4のいずれか一項に記載の耐摩耗用シート。

- 前記硬質粒子はセラミックス粉を含むことを特徴とする請求項1乃至5のいずれか一項に記載の耐摩耗用シート。

- 保護対象物の耐摩耗性を向上させるための耐摩耗用シートであって、

光硬化性樹脂に硬質粒子を添加して、前記光硬化性樹脂及び前記硬質粒子を含有した流動性のある樹脂組成物を調合する調合ステップと、

前記樹脂組成物を剥離フィルム及び遮光フィルムの一方の上にシート状に成形して樹脂層を得る成形ステップと、

前記樹脂層の上に前記剥離フィルム及び前記遮光フィルムの他方を貼り付ける貼着ステップとを備えることを特徴とする耐摩耗用シートの製造方法。 - 前記調合ステップでは、前記光硬化性樹脂及び前記硬質粒子を溶媒に分散させて、流動性のある樹脂組成物を調合し、

前記成形ステップの後で、前記溶媒を揮発させることを特徴とする請求項7に記載の耐摩耗用シートの製造方法。 - 前記成形ステップでは、前記樹脂層に形態保持用基材を埋設することを特徴とする請求項7又は8に記載の耐摩耗用シートの製造方法。

- 前記調合ステップでは、前記硬質粒子の前記光硬化性樹脂に対する重量比が1以上6以下となるように、前記光硬化性樹脂に前記硬質粒子を添加することを特徴とする請求項7乃至9のいずれか一項に記載の耐摩耗用シートの製造方法。

- 前記成形ステップでは、前記樹脂層の厚さが1mm以上5mm以下となるように、前記樹脂組成物をシート状に成形することを特徴とする請求項7乃至10のいずれか一項に記載の耐摩耗用シートの製造方法。

- 保護対象物の耐摩耗性を向上させるための耐摩耗用シートを対象物に施工する方法であって、

前記耐摩耗用シートは、剥離フィルムと、前記剥離フィルム上に設けられ、光硬化性樹脂及び該光硬化性樹脂に担持された硬質粒子を含む樹脂層と、前記樹脂層を挟んで前記剥離フィルムとは反対側に設けられた遮光フィルムとを含んで構成され、

前記耐摩耗用シートから前記剥離フィルムを取り除く剥離フィルム除去ステップと、

前記剥離フィルムを前記保護対象物の保護面に貼り付ける剥離フィルム貼付ステップと、

前記剥離フィルムを前記保護対象物に貼り付けた状態で前記遮光フィルムを取り除く遮光フィルム除去ステップと、

前記遮光フィルムが取り除かれて露出した前記樹脂層に光を当てて該樹脂層を硬化させる硬化ステップとを備えることを特徴とする耐摩耗用シートの施工方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14870040.4A EP3067202B1 (en) | 2013-12-12 | 2014-12-11 | Anti-wear sheet, production method for the same, and anti-wear-sheet application method |

| US15/103,222 US10213996B2 (en) | 2013-12-12 | 2014-12-11 | Anti-wear sheet, production method for the same, and anti-wear-sheet application method |

| CN201480067000.1A CN105848893B (zh) | 2013-12-12 | 2014-12-11 | 耐磨损用片及其制造方法、以及耐磨损用片的施工方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013256902A JP6317098B2 (ja) | 2013-12-12 | 2013-12-12 | 耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法 |

| JP2013-256902 | 2013-12-12 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2015087962A1 true WO2015087962A1 (ja) | 2015-06-18 |

Family

ID=53371261

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2014/082811 WO2015087962A1 (ja) | 2013-12-12 | 2014-12-11 | 耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10213996B2 (ja) |

| EP (1) | EP3067202B1 (ja) |

| JP (1) | JP6317098B2 (ja) |

| CN (1) | CN105848893B (ja) |

| WO (1) | WO2015087962A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10760600B2 (en) * | 2017-10-27 | 2020-09-01 | General Electric Company | Method of applying riblets to an aerodynamic surface |

| JP6588119B2 (ja) * | 2018-03-29 | 2019-10-09 | 三菱重工業株式会社 | 風車翼の補修、補強又は付属部品の取り付け方法 |

| US11299654B2 (en) | 2019-08-20 | 2022-04-12 | Roller Bearing Company Of America, Inc. | Permanent, self-adhering, self-lubricating, anti-wear composite system |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0365339A (ja) | 1989-08-03 | 1991-03-20 | Showa Aircraft Ind Co Ltd | 耐摩耗材の製造方法 |

| JP3043005U (ja) * | 1997-04-30 | 1997-11-11 | エスジーシー下水道センター株式会社 | 管内面の部分補修材 |

| JP2002018991A (ja) * | 2000-07-04 | 2002-01-22 | Showa Highpolymer Co Ltd | 硬化性プリプレグ,その製造方法及び硬化方法 |

| JP2002265635A (ja) * | 2001-03-14 | 2002-09-18 | Nippon Shokubai Co Ltd | シート状補強材 |

| JP2002361804A (ja) * | 2001-04-02 | 2002-12-18 | Nippon Shokubai Co Ltd | シート状補強材及びその製造方法 |

| JP2006104394A (ja) * | 2004-10-08 | 2006-04-20 | Asahi Kasei Chemicals Corp | 保護フィルム付光硬化性プリプレグシート |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1161361A (ja) | 1997-08-13 | 1999-03-05 | Mitsubishi Heavy Ind Ltd | 耐熱耐摩耗材料 |

| US6713144B2 (en) * | 1999-12-28 | 2004-03-30 | Nippon Shokubai Co., Ltd. | Multilayer material |

| JP2003071994A (ja) | 2001-09-06 | 2003-03-12 | Hoshino Sansho:Kk | 機能性シート |

-

2013

- 2013-12-12 JP JP2013256902A patent/JP6317098B2/ja active Active

-

2014

- 2014-12-11 EP EP14870040.4A patent/EP3067202B1/en active Active

- 2014-12-11 WO PCT/JP2014/082811 patent/WO2015087962A1/ja active Application Filing

- 2014-12-11 US US15/103,222 patent/US10213996B2/en not_active Expired - Fee Related

- 2014-12-11 CN CN201480067000.1A patent/CN105848893B/zh not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0365339A (ja) | 1989-08-03 | 1991-03-20 | Showa Aircraft Ind Co Ltd | 耐摩耗材の製造方法 |

| JP3043005U (ja) * | 1997-04-30 | 1997-11-11 | エスジーシー下水道センター株式会社 | 管内面の部分補修材 |

| JP2002018991A (ja) * | 2000-07-04 | 2002-01-22 | Showa Highpolymer Co Ltd | 硬化性プリプレグ,その製造方法及び硬化方法 |

| JP2002265635A (ja) * | 2001-03-14 | 2002-09-18 | Nippon Shokubai Co Ltd | シート状補強材 |

| JP2002361804A (ja) * | 2001-04-02 | 2002-12-18 | Nippon Shokubai Co Ltd | シート状補強材及びその製造方法 |

| JP2006104394A (ja) * | 2004-10-08 | 2006-04-20 | Asahi Kasei Chemicals Corp | 保護フィルム付光硬化性プリプレグシート |

Also Published As

| Publication number | Publication date |

|---|---|

| CN105848893B (zh) | 2018-04-03 |

| US20160354999A1 (en) | 2016-12-08 |

| JP6317098B2 (ja) | 2018-04-25 |

| CN105848893A (zh) | 2016-08-10 |

| JP2015112808A (ja) | 2015-06-22 |

| EP3067202B1 (en) | 2017-11-15 |

| EP3067202A1 (en) | 2016-09-14 |

| US10213996B2 (en) | 2019-02-26 |

| EP3067202A4 (en) | 2016-11-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105283303B (zh) | 风力涡轮机叶片修复方法 | |

| WO2017163971A1 (ja) | 支持シート及び保護膜形成用複合シート | |

| WO2001047707A1 (fr) | Materiau multicouche | |

| WO2015087962A1 (ja) | 耐摩耗用シート及びその製造方法、並びに耐摩耗用シートの施工方法 | |

| RU2625237C2 (ru) | Способ обработки волоконно-пластмассового композита роторной лопасти, заготовка в виде составного композита и ультрафиолетовая лампа для затвердевания затвердевающего с помощью ультрафиолета матричного материала | |

| CN101235229B (zh) | 涂料组成物 | |

| CN108441135A (zh) | 一种uv减粘组合物、uv减粘膜及其制备方法 | |

| CN108192524A (zh) | 一种uv减粘膜及其制备方法 | |

| JP2009119460A (ja) | 複合粉末皮膜の形成方法及びその物品 | |

| EP3298275A1 (en) | Aerodynamic shroud and method | |

| CN108016101A (zh) | 一种多层复合高透光率保护膜及其制作方法 | |

| CN1916095A (zh) | 剥离处理基体材料及其制造方法 | |

| CN110591582A (zh) | 一种uv后易揭离的oled模组制程用的过程膜生产方法及其产品 | |

| TWI695872B (zh) | 樹脂膜形成用薄片、及樹脂膜形成用複合薄片 | |

| KR20230035012A (ko) | 패턴화된 점착 테이프, 이를 형성하는 이형필름 및 이형필름의 제조방법 | |

| JP2011011122A (ja) | ハードコート積層体の製造方法 | |

| CN110655812A (zh) | 复合材料快速修护用组合物及其应用 | |

| KR20100131045A (ko) | 태양전지의 방진방오층 제조방법 | |

| CN103396731A (zh) | 一种抗划书写涂层 | |

| JP6588119B2 (ja) | 風車翼の補修、補強又は付属部品の取り付け方法 | |

| CN110564318A (zh) | 一种可视uv减粘程度的工艺过程膜生产方法及其产品 | |

| JP2015112808A5 (ja) | ||

| TW201946128A (zh) | 支撐片及保護膜形成用複合片 | |

| TWI790400B (zh) | 保護膜形成用膜、保護膜形成用複合片、檢查方法以及辨識方法 | |

| CN103602258B (zh) | 紫外光固化面漆附着剂 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 14870040 Country of ref document: EP Kind code of ref document: A1 |

|

| REEP | Request for entry into the european phase |

Ref document number: 2014870040 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2014870040 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 15103222 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |