WO2012133224A1 - ガスタービン - Google Patents

ガスタービン Download PDFInfo

- Publication number

- WO2012133224A1 WO2012133224A1 PCT/JP2012/057592 JP2012057592W WO2012133224A1 WO 2012133224 A1 WO2012133224 A1 WO 2012133224A1 JP 2012057592 W JP2012057592 W JP 2012057592W WO 2012133224 A1 WO2012133224 A1 WO 2012133224A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- throat width

- turbine

- end side

- blade

- longitudinal direction

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/141—Shape, i.e. outer, aerodynamic form

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/141—Shape, i.e. outer, aerodynamic form

- F01D5/142—Shape, i.e. outer, aerodynamic form of the blades of successive rotor or stator blade-rows

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/141—Shape, i.e. outer, aerodynamic form

- F01D5/145—Means for influencing boundary layers or secondary circulations

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05B—INDEXING SCHEME RELATING TO WIND, SPRING, WEIGHT, INERTIA OR LIKE MOTORS, TO MACHINES OR ENGINES FOR LIQUIDS COVERED BY SUBCLASSES F03B, F03D AND F03G

- F05B2220/00—Application

- F05B2220/30—Application in turbines

- F05B2220/302—Application in turbines in gas turbines

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05B—INDEXING SCHEME RELATING TO WIND, SPRING, WEIGHT, INERTIA OR LIKE MOTORS, TO MACHINES OR ENGINES FOR LIQUIDS COVERED BY SUBCLASSES F03B, F03D AND F03G

- F05B2240/00—Components

- F05B2240/20—Rotors

- F05B2240/30—Characteristics of rotor blades, i.e. of any element transforming dynamic fluid energy to or from rotational energy and being attached to a rotor

Definitions

- the present invention relates to, for example, a gas turbine in which fuel is supplied to compressed high-temperature and high-pressure air and burned, and generated combustion gas is supplied to the turbine to obtain rotational power.

- the gas turbine is composed of a compressor, a combustor, and a turbine, and the air taken in from the air intake port is compressed by the compressor to become high-temperature / high-pressure compressed air.

- the fuel is supplied and burned, and the high-temperature and high-pressure combustion gas drives the turbine, and the generator connected to the turbine is driven.

- the turbine is configured by alternately arranging a plurality of stationary blades and moving blades in the vehicle interior, and rotationally drives an output shaft connected to the generator by driving the moving blades with combustion gas. ing.

- the energy of the combustion gas (exhaust gas) that has driven the turbine is gradually converted to a pressure and released to the atmosphere so that no loss occurs by the exhaust diffuser.

- the exhaust diffuser is configured so that its flow passage area increases from the turbine outlet, that is, from the diffuser inlet toward the flow direction of the exhaust gas.

- the exhaust gas after being recovered can be decelerated to restore the pressure.

- Patent Document 1 As a gas turbine having such an exhaust diffuser, for example, there is one described in Patent Document 1 below.

- the turbine efficiency is improved and the performance of the gas turbine is improved.

- it is effective to increase the outlet channel area compared to the inlet channel area.

- the exhaust diffuser if the outlet flow passage area is suddenly increased compared to the inlet flow passage area, the exhaust gas flow is separated near the outer peripheral wall surface and the central wall surface of the exhaust diffuser, and the pressure is increased. The amount of recovery will be small.

- the exhaust diffuser if the outlet flow passage area is not abruptly increased compared to the inlet flow passage area, the length of the exhaust diffuser in the longitudinal direction (exhaust gas flow direction) becomes large, and the exhaust diffuser It will increase the size.

- the present invention solves the above-described problems, and an object of the present invention is to provide a gas turbine capable of improving the performance by improving the turbine efficiency by efficiently recovering the pressure of the exhaust gas.

- a gas turbine according to the present invention is a gas which obtains rotational power by supplying a combustion gas to compressed air compressed by a compressor and burning it, and supplying the generated combustion gas to the turbine.

- the turbine is configured such that a stationary blade body and a moving blade body are alternately arranged along a flow direction of combustion gas inside a cylindrical turbine casing, and a cylindrical exhaust is formed at a rear portion of the turbine casing.

- a diffuser is connected, and the stationary blade body is configured by arranging a plurality of stationary blades at equal intervals in the circumferential direction, and the moving blade body includes a plurality of moving blades at equal intervals in the circumferential direction.

- the stationary blade or the moving blade is characterized in that the throat width on the end portion side in the longitudinal direction is set larger than the throat width on the intermediate portion side in the longitudinal direction.

- the throat width on the end side of the stationary blade or moving blade is larger than the throat width on the intermediate side, the outflow angle on the end side becomes smaller than the outflow angle on the intermediate side, and the exhaust gas flowing through the exhaust diffuser

- the gas flow it is possible to efficiently recover the pressure of the exhaust gas, thereby improving the turbine efficiency and improving the performance.

- the stationary blade or the moving blade is characterized in that the throat width on both end portions in the longitudinal direction is set larger than the throat width on the intermediate portion side in the longitudinal direction.

- the rotor blade has a throat width on the proximal end side fixed to the turbine shaft and a throat width on the intermediate portion side between the proximal end portion side and the distal end portion side.

- the throat width on the distal end side is set to be larger than the throat width on the proximal end side.

- the throat width on the end side of the rotor blade is larger than the throat width on the intermediate side, the outflow angle on the end side becomes smaller than the outflow angle on the intermediate part, and from the combustion gas on the end side.

- the power acquisition amount decreases, the power acquisition amount from the combustion gas increases on the intermediate side.

- the total pressure of the combustion gas at the outlet on the end side is higher than the outlet on the intermediate side of the blade, and the exhaust gas is less likely to peel off near the wall of the exhaust diffuser.

- the stationary blade has a throat width on the base end side and a throat width on the intermediate end side between the base end side and the tip end side, which are disposed on the turbine shaft side. It is set to be larger than the width, and the throat width on the base end side and the throat width on the tip end side are set to be substantially the same.

- the throat width on the end side of the stationary blade to be larger than the throat width on the intermediate side

- the outflow angle on the end side becomes smaller than the outflow angle on the intermediate portion and is arranged downstream of the stationary blade.

- the inflow angle on the end side of the moving blade becomes smaller.

- the turning angle of the combustion gas is reduced on the end side compared to the intermediate part side of the rotor blade, and the amount of power acquired from the combustion gas is reduced on the end side, but the power acquisition from the combustion gas is reduced on the intermediate part. The amount increases.

- the total pressure of the combustion gas at the outlet on the end side becomes higher than the outlet on the intermediate side of the rotor blade, and the exhaust gas is less likely to peel off near the wall surface of the exhaust diffuser.

- the gas turbine of the present invention is characterized in that, in the final stage moving blade body, the moving blade is set such that the throat width on the end side in the longitudinal direction is larger than the throat width on the intermediate side in the longitudinal direction.

- the pressure recovery amount in the exhaust diffuser can be increased by setting the total pressure of the exhaust gas flowing from the final stage moving blade body to the exhaust diffuser to an appropriate value in the radial direction.

- the gas turbine according to the present invention is characterized in that, in the final stage stationary blade body, the stationary blade has a throat width on the end portion side in the longitudinal direction set larger than a throat width on the intermediate portion side in the longitudinal direction.

- the pressure recovery amount in the exhaust diffuser can be increased by setting the total pressure of the exhaust gas flowing from the final stage rotor body to the exhaust diffuser through the final stage rotor body to an appropriate value in the radial direction.

- the throat width on the end side in the longitudinal direction of the stationary blade or the moving blade is set larger than the throat width on the intermediate side in the longitudinal direction.

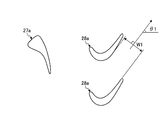

- FIG. 1 is a schematic diagram illustrating a final stage moving blade of a turbine in a gas turbine according to a first embodiment of the present invention.

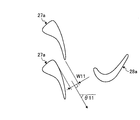

- FIG. 2 is a schematic diagram illustrating the throat width of the tip of the final stage moving blade of the turbine of the first embodiment.

- FIG. 3 is a schematic diagram illustrating the throat width of the intermediate portion in the final stage rotor blade of the turbine of the first embodiment.

- FIG. 4 is a schematic diagram illustrating the throat width of the base end portion of the final stage moving blade of the turbine of the first embodiment.

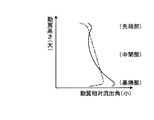

- FIG. 5 is a graph showing the relative outflow angle of the moving blade in the height direction of the final stage moving blade.

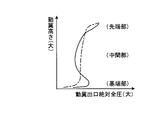

- FIG. 6 is a graph showing the absolute absolute pressure at the outlet of the final stage blade in the height direction of the final stage blade.

- FIG. 7 is a schematic diagram illustrating a gas turbine according to the first embodiment.

- FIG. 8 is a schematic diagram illustrating a configuration from the last stage stationary blade to the exhaust diffuser in the gas turbine of the first embodiment.

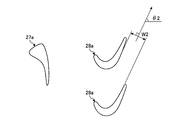

- FIG. 9 is a schematic diagram illustrating the final stage stationary blade of the turbine in the gas turbine according to the second embodiment of the present invention.

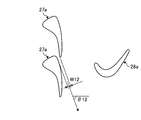

- FIG. 10 is a schematic diagram illustrating the throat width of the tip of the final stage stationary blade of the turbine of the second embodiment.

- FIG. 11 is a schematic diagram illustrating the throat width of the intermediate portion in the final stage stationary blade of the turbine of the second embodiment.

- FIG. 12 is a schematic diagram illustrating the throat width of the base end portion in the final stage stationary blade of the turbine of the second embodiment.

- FIG. 13 is a graph showing the stationary blade relative outflow angle in the height direction of the final stage stationary blade.

- FIG. 1 is a schematic diagram illustrating a final stage moving blade of a turbine in a gas turbine according to a first embodiment of the present invention

- FIG. 2 is a schematic diagram illustrating a throat width of a tip portion of the final stage moving blade of the turbine of the first embodiment

- FIG. 3 is a schematic diagram showing the throat width of the intermediate part in the final stage rotor blade of the turbine of the first embodiment

- FIG. 4 is a schematic diagram showing the throat width of the base end part in the final stage rotor blade of the turbine of the first embodiment.

- FIG. 5 is a graph showing a relative outflow angle of a moving blade in the height direction of the final stage moving blade

- FIG. 1 is a schematic diagram illustrating a final stage moving blade of a turbine in a gas turbine according to a first embodiment of the present invention

- FIG. 2 is a schematic diagram illustrating a throat width of a tip portion of the final stage moving blade of the turbine of the first embodiment

- FIG. 3 is a schematic diagram showing the throat width of

- FIG. 6 is a graph showing an absolute absolute pressure at the outlet of the final stage moving blade in the height direction of the final stage moving blade.

- FIG. 7 is a schematic diagram illustrating a gas turbine according to the first embodiment

- FIG. 8 is a schematic diagram illustrating a configuration from a final stage stationary blade to an exhaust diffuser in the gas turbine according to the first embodiment.

- the gas turbine of Example 1 is composed of a compressor 11, a combustor 12, and a turbine 13 as shown in FIG.

- a generator (not shown) is connected to the gas turbine and can generate power.

- the compressor 11 has an air intake 21 for taking in air, and a plurality of stationary blade bodies 23 and moving blade bodies 24 are alternately arranged in the compressor casing 22 in the front-rear direction (the axial direction of the rotor 32 described later).

- the bleed chamber 25 is provided on the outside thereof.

- the combustor 12 is combustible by supplying fuel to the compressed air compressed by the compressor 11 and igniting it.

- a plurality of stationary blade bodies 27 and moving blade bodies 28 are alternately disposed in a turbine casing 26 in the front-rear direction (the axial direction of a rotor 32 described later).

- An exhaust chamber 30 is disposed downstream of the turbine casing 26 via an exhaust casing 29, and the exhaust chamber 30 has an exhaust diffuser 31 that is continuous with the turbine 13.

- a rotor (turbine shaft) 32 is positioned so as to penetrate through the center of the compressor 11, the combustor 12, the turbine 13, and the exhaust chamber 30.

- the end of the rotor 32 on the compressor 11 side is rotatably supported by the bearing portion 33, while the end of the exhaust chamber 30 side is rotatably supported by the bearing portion 34.

- the rotor 32 is fixed by stacking a plurality of disks on which the rotor blade bodies 24 are mounted in the compressor 11, and a plurality of disks on which the rotor blade bodies 28 are mounted in the turbine 13.

- a generator drive shaft (not shown) is connected to the end on the compressor 11 side.

- the compressor casing 22 of the compressor 11 is supported by the legs 35

- the turbine casing 26 of the turbine 13 is supported by the legs 36

- the exhaust chamber 30 is supported by the legs 37.

- the air taken in from the air intake 21 of the compressor 11 passes through the plurality of stationary blade bodies 23 and the moving blade bodies 24 and is compressed to become high-temperature and high-pressure compressed air.

- a predetermined fuel is supplied to the compressed air in the combustor 12 and burned.

- the high-temperature and high-pressure combustion gas that is the working fluid generated in the combustor 12 passes through the plurality of stationary blade bodies 27 and the moving blade bodies 28 that constitute the turbine 13 to drive and rotate the rotor 32.

- a generator connected to the rotor 32 is driven.

- the energy of the exhaust gas (combustion gas) is converted into pressure by the exhaust diffuser 31 in the exhaust chamber 30 and decelerated before being released to the atmosphere.

- a turbine casing 26 having a cylindrical shape has a plurality of stationary blade bodies 27 and moving blade bodies 28 arranged alternately along the flow direction of the combustion gas.

- the turbine casing 26 is provided with a cylindrical exhaust casing 29 on the downstream side in the flow direction of the exhaust gas.

- the exhaust casing 29 is provided with a cylindrical exhaust chamber 30 on the downstream side in the exhaust gas flow direction.

- the exhaust chamber 30 is provided with an exhaust duct (not shown) on the downstream side in the flow direction of the exhaust gas.

- the turbine casing 26, the exhaust casing 29, the exhaust chamber 30, and the exhaust duct are each formed in two upper and lower parts, and both are integrally connected.

- the turbine casing 26 and the exhaust casing 29 are connected by a plurality of connecting bolts 41, and the exhaust casing 29 and the exhaust chamber 30 are connected by a plurality of exhaust chamber supports 42 and 43 capable of absorbing thermal expansion.

- the exhaust chamber supports 42 and 43 have a strip shape, are extended along the axial direction of the turbine 13, and are arranged in parallel at a predetermined interval in the circumferential direction.

- the exhaust chamber supports 42 and 43 are capable of absorbing the thermal expansion by deforming when thermal expansion occurs due to a temperature difference between the exhaust casing 29 and the exhaust chamber 30. This thermal elongation is likely to occur during a transition period such as when the turbine 13 is started or during a high load.

- a gas seal 44 is provided between the exhaust chamber 29 and the exhaust chamber 30 so as to be positioned between the exhaust chamber supports 42 and 43.

- the exhaust casing 29 is provided with an exhaust diffuser 31 having a cylindrical shape that constitutes the exhaust chamber 30 inside.

- the exhaust diffuser 31 includes a cylindrical outer diffuser 45 and an inner diffuser 46 connected by a plurality of strut shields 47.

- the strut shield 47 has a hollow structure such as a cylindrical shape or an elliptical cylinder shape, and a plurality of strut shields 47 are provided at equal intervals in the circumferential direction of the exhaust diffuser 31.

- the exhaust chamber supports 42 and 43 and the gas seal 44 described above are connected to the outer diffuser 45 in the exhaust diffuser 31 constituting the exhaust chamber 30 at the ends.

- a strut 48 is disposed in the strut shield 47.

- One end of the strut 48 is connected to a bearing box 49 that passes through the inner diffuser 46 and accommodates the bearing portion 34, and the rotor 32 is rotatably supported by the bearing 34.

- the other end side of the strut 48 passes through the outer diffuser 45 and is fixed to the exhaust casing 29.

- the space inside the strut shield 47 communicates with the space inside the exhaust diffuser 31 (inner diffuser 46) and the space between the exhaust casing 29 and the exhaust diffuser 31 (outer diffuser 45). Cooling air can be supplied to the space.

- the turbine casing 26 has a plurality of stationary blade bodies 27 and moving blade bodies 28 arranged alternately inside thereof, and the blade ring structure of each stage has a substantially similar configuration.

- the stationary blade body 27 includes a plurality of stationary blades 27a arranged at equal intervals in the circumferential direction, an inner shroud 27b fixed to the proximal end portion on the rotor 32 side, and an outer shroud on the distal end portion on the turbine casing 26 side. 27c is fixed and configured.

- the rotor blade body 28 has the rotor blades 28a arranged at equal intervals in the circumferential direction, the base end portion fixed to the rotor disk 28b fixed to the rotor 32, and the tip end portion facing the turbine casing 26 side. It is configured to be extended.

- the final stage moving blade 28a is disposed downstream of the final stage stationary blade 27a.

- the final stage blade ring structure in the turbine casing 26 includes a cylindrical turbine casing main body 51, a cylindrical blade ring 52 provided inside the turbine casing main body 51, and a final stage moving blade.

- a split ring 53 that is arranged outside of 28a and has a cylindrical shape, and heat shield rings 54, 55, and 56 that connect the split ring 53 and the blade ring 52 to the outer shroud 27c of the final stage stationary blade 27a. .

- the combustion gas passage A is configured by the inner shroud 27c, the split ring 53, and the like that configure the turbine casing 26, and the turbine casing 26 and the exhaust gas are exhausted.

- An exhaust gas passage B constituted by the exhaust diffuser 31 is configured by the front part of the exhaust diffuser 31 entering the inside of the rear part of the passenger compartment 29 with a predetermined gap in the radial direction and connected by a sealing device 57.

- the combustion gas passage A and the exhaust gas passage B are continuous.

- the moving blade (final moving blade) 28a has a throat width on the end side in the longitudinal direction on the intermediate portion side in the longitudinal direction. It is set larger than the throat width.

- the rotor blade 28a is set such that the throat width on both end portions in the longitudinal direction is larger than the throat width on the intermediate portion side in the longitudinal direction.

- the moving blade 28a is set such that the throat width on the base end side fixed to the rotor 32 and the throat width on the tip end side are larger than the throat width on the intermediate portion side between the base end side and the tip end side.

- the throat width on the distal end side is set larger than the throat width on the proximal end side.

- FIG. 2 shows a cross-sectional shape of the moving blade 28a on the tip end side (the turbine casing 26 and the split ring 53 side), and is set to a throat width w1 between adjacent moving blades 28a.

- the outflow angle (gauge angle) ⁇ 1 is set.

- FIG. 3 shows the cross-sectional shape of the moving blade 28a on the middle side in the longitudinal direction. By setting the throat width w2 between the adjacent moving blades 28a, the outflow angle (gauge angle) ⁇ 2 is set. Has been. Further, FIG.

- the throat widths w1 and w3 on the tip end side and the base end side of the rotor blade 28a are larger than the throat width w2 on the intermediate side.

- the throat width w3 on the base end side is larger than the throat width w1 on the tip end side.

- the throat is a minimum area portion between the back surface and the abdominal surface of the moving blade 28a on the downstream side in the flow direction of the combustion gas between the moving blades 28a adjacent in the circumferential direction, and the throat width w Is the width of this throat.

- the outflow direction is a direction orthogonal to the width direction of the throat portion, and the outflow angle ⁇ is an angle of the outflow direction with respect to the axial direction of the rotor 32.

- the conventional moving blade is set so that the outflow angle gradually decreases from the leading end side to the base end side of the moving blade, as indicated by the alternate long and short dash line.

- the outflow angle gradually increases from the distal end side to the intermediate portion of the moving blade 28a and then gradually toward the proximal end side. Is set to be smaller.

- the moving blade 28a has a small outflow angle on the distal end side and a proximal end side, that is, a large throat width, so that the amount of power acquired from the combustion gas is reduced, while an outflow angle on the intermediate side is large. That is, since the throat width is small, the amount of power acquired from the combustion gas increases. As a result, as shown in FIG.

- the combustor 12 supplies fuel to the compressed air compressed by the compressor 11 and burns, and the generated combustion gas is supplied to the turbine 13 to generate rotational power.

- the stationary blade bodies 27 and the moving blade bodies 28 are alternately arranged along the flow direction of the combustion gas inside the cylindrical turbine casing 26, and the cylindrical shape is formed at the rear of the turbine casing 26.

- a turbine 13 is configured by connecting exhaust diffusers 31 formed, and a moving blade body 28 is configured by arranging a plurality of moving blades 28a at equal intervals in the circumferential direction, and a throat on the end side in the longitudinal direction of the moving blades 28a. The width is set larger than the throat width on the intermediate side in the longitudinal direction.

- the throat width on the end portion side of the rotor blade 28a is larger than the throat width on the intermediate portion side, the outflow angle on the end portion side becomes smaller than the outflow angle on the intermediate portion, and from the combustion gas on the end portion side.

- the power acquisition amount from the combustion gas increases on the intermediate side.

- the total pressure of the combustion gas at the outlet on the end side becomes higher than the outlet on the intermediate part side of the moving blade 28a, and it is difficult for the exhaust gas to peel off in the vicinity of the wall surface of the exhaust diffuser 31.

- the amount of pressure recovery here increases, and efficient pressure recovery of the exhaust gas can be performed to improve turbine efficiency and improve performance.

- the throat width on both ends in the longitudinal direction of the rotor blade 28a is set larger than the throat width on the intermediate part in the longitudinal direction. Therefore, it is possible to appropriately control the flow of the exhaust gas flowing from the both end portions in the longitudinal direction of the moving blade 28a to the exhaust diffuser 31, and it is possible to appropriately increase the pressure recovery amount here.

- the throat width on the end portion side of the moving blade 28a in the final stage moving blade body 28 is set larger than the throat width on the intermediate portion side in the longitudinal direction. Therefore, the pressure recovery amount in the exhaust diffuser 31 can be increased by setting the total pressure of the exhaust gas flowing from the final stage moving blade body 28 to the exhaust diffuser 31 to an appropriate value in the radial direction.

- the throat width on both the distal end side and the proximal end side in the longitudinal direction of the moving blade 28a is set larger than the throat width on the intermediate portion side, but the distal end portion in the longitudinal direction of the moving blade 28a is set. Only the throat width on the side or only the throat width on the base end side may be set larger than the throat width on the intermediate side.

- FIG. 9 is a schematic diagram illustrating the final stage stationary blade of the turbine in the gas turbine according to the second embodiment of the present invention

- FIG. 10 is a schematic diagram illustrating the throat width of the tip of the final stage stationary blade of the turbine of the second embodiment

- FIG. FIG. 12 is a schematic diagram showing the throat width of the intermediate part in the final stage stationary blade of the turbine of Example 2

- FIG. 12 is a schematic diagram showing the throat width of the base end part in the final stage stationary blade of the turbine of Example 2

- FIG. It is a graph showing the stationary blade relative outflow angle in the height direction.

- the stationary blade (final stage stationary blade) 27a is set such that the throat width on the end side in the longitudinal direction is larger than the throat width on the intermediate portion side in the longitudinal direction.

- the stationary blade 27a is set such that the throat width on both ends in the longitudinal direction is larger than the throat width on the intermediate part in the longitudinal direction.

- the stationary blade 27a has a throat width on the proximal end side fixed to the inner shroud 27b and a throat width on the distal end side fixed to the outer shroud 27c between the proximal end side and the distal end side.

- the throat width on the front end side and the throat width on the base end side are set to be substantially the same.

- FIG. 10 shows the cross-sectional shape of the tip side (outside shroud 27c side) of the stationary blade 27a, and the outflow angle is set by setting the throat width w11 between the adjacent stationary blades 27a. (Gauging angle) ⁇ 11 is set.

- FIG. 11 shows the cross-sectional shape of the stationary blade 27a on the middle side in the longitudinal direction. By setting the throat width w12 between the adjacent stationary blades 27a, the outflow angle (gauge angle) ⁇ 12 is set. Has been.

- FIG. 12 shows a cross-sectional shape of the base end side (inner shroud 27b side) of the stationary vane 27a. ) ⁇ 13.

- the throat widths w11 and w13 on the distal end side and the proximal end side of the stationary blade 27a are larger than the throat width w12 on the intermediate side.

- the throat width w11 on the distal end side and the throat width w13 on the proximal end side are substantially the same size.

- the throat is the smallest area portion between the back surface and the abdominal surface of the stationary blade 27a on the downstream side in the flow direction of the combustion gas between the stationary blades 27a adjacent in the circumferential direction, and the throat width w Is the width of this throat.

- the outflow direction is a direction orthogonal to the width direction of the throat portion, and the outflow angle ⁇ is an angle of the outflow direction with respect to the axial direction of the rotor 32.

- the conventional stationary blade is set so that the outflow angle gradually decreases from the distal end side to the proximal end side of the stationary blade, as represented by a one-dot chain line.

- the stationary blade 27a of the second embodiment as indicated by a solid line, the outflow angle gradually increases from the distal end side to the intermediate portion of the stationary blade 27a and then gradually toward the proximal end portion side. Is set to be smaller.

- the stationary blade 27a has a smaller outflow angle between the distal end side and the proximal end portion, and a smaller inflow angle between the distal end side and the proximal end portion of the moving blade 28a located on the downstream side.

- the turning angle decreases on the distal end side and the proximal end side of the moving blade 28a, and the amount of power acquired from the combustion gas decreases.

- the intermediate portion of the stationary blade 27a has a large outflow angle, and the inflow angle of the intermediate portion of the moving blade 28a located on the downstream side is large. As a result, the turning angle of the intermediate part of the moving blade 28a increases, and the amount of power acquired from the combustion gas increases.

- the plurality of stationary blades 27a are fixed at equal intervals in the circumferential direction to form the stationary blade 2 body 7, and the base disposed on the rotor 32 side of the stationary blade 27a.

- the throat width on the end side and the throat width on the front end side are set larger than the throat width on the intermediate side between the base end side and the front end side, and the throat width on the base end side and the throat width on the front end side are set.

- the width is set to be almost the same.

- the throat width on the end side of the stationary blade 27a to be larger than the throat width on the intermediate side

- the outflow angle on the end side becomes smaller than the outflow angle on the intermediate part, and on the downstream side on the end side.

- the inflow angle and turning angle of the moving blade 28a located are decreased, and the power acquisition amount from the combustion gas is decreased, but the power acquisition amount from the combustion gas is increased on the intermediate side.

- the total pressure of the combustion gas at the outlet on the end side becomes higher than the outlet on the intermediate part side of the moving blade 28a, and it is difficult for the exhaust gas to peel off in the vicinity of the wall surface of the exhaust diffuser 31.

- the amount of pressure recovery here increases, and efficient pressure recovery of the exhaust gas can be performed to improve turbine efficiency and improve performance.

- the throat width on the end side in the longitudinal direction of the stationary blade 27a is set to be larger than the throat width on the intermediate side in the longitudinal direction in the final stage stationary blade body 27. Therefore, the total pressure of the exhaust gas flowing from the final stage stationary blade body 27a through the final stage moving blade body 28a to the exhaust diffuser 31 can be set to an appropriate value in the radial direction, and the amount of pressure recovery in the exhaust diffuser 31 can be increased. Can do.

- the throat width on both the distal end side and the proximal end portion side in the longitudinal direction of the stationary blade 27a is set larger than the throat width on the intermediate portion side, but the distal end portion in the longitudinal direction of the stationary blade 27a. Only the throat width on the side or only the throat width on the base end side may be set larger than the throat width on the intermediate side.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Supercharger (AREA)

Abstract

Description

12 燃焼器

13 タービン

26 タービン車室

27 静翼体

27a 最終段静翼

27b 内側シュラウド

27c 外側シュラウド

28 動翼体

28a 最終段動翼

28b ロータディスク

29 排気車室

30 排気室

31 排気ディフューザ

32 ロータ(タービン軸)

45 外側ディフューザ

46 内側ディフューザ

48 ストラット

51 タービン車室本体

52 翼環

53 分割環

54,55,56 遮熱環

A 燃焼ガス通路

B 排気ガス通路

Claims (6)

- 圧縮機で圧縮した圧縮空気に燃焼器で燃料を供給して燃焼し、発生した燃焼ガスをタービンに供給することで回転動力を得るガスタービンにおいて、

前記タービンは、円筒形状をなすタービン車室の内側に静翼体と動翼体が燃焼ガスの流動方向に沿って交互に配置され、前記タービン車室の後部に円筒形状をなす排気ディフューザが連結されて構成され、

前記静翼体は、複数の静翼が周方向に等間隔で配置されて構成されると共に、前記動翼体は、複数の動翼が周方向に等間隔で固定されて構成され、

前記静翼または前記動翼は、長手方向における端部側のスロート幅が長手方向における中間部側のスロート幅より大きく設定される、

ことを特徴とするガスタービン。 - 前記静翼または前記動翼は、長手方向における両端部側のスロート幅が長手方向における中間部側のスロート幅より大きく設定されることを特徴とする請求項1に記載のガスタービン。

- 前記動翼は、タービン軸に固定される基端部側のスロート幅及び先端部側のスロート幅が基端部側と先端部側の間の中間部側のスロート幅より大きく設定され、先端部側のスロート幅が基端部側のスロート幅より大きく設定されることを特徴とする請求項1または2に記載のガスタービン。

- 前記静翼は、タービン軸側に配置される基端部側のスロート幅及び先端部側のスロート幅が基端部側と先端部側の間の中間部側のスロート幅より大きく設定され、基端部側のスロート幅と先端部側のスロート幅とがほぼ同じに設定されることを特徴とする請求項1から3のいずれか一つに記載のガスタービン。

- 最終段動翼体にて、前記動翼は、長手方向における端部側のスロート幅が長手方向における中間部側のスロート幅より大きく設定されることを特徴とする請求項1から4のいずれか一つに記載のガスタービン。

- 最終段静翼体にて、前記静翼は、長手方向における端部側のスロート幅が長手方向における中間部側のスロート幅より大きく設定されることを特徴とする請求項1から5のいずれか一つに記載のガスタービン。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020177019434A KR101839279B1 (ko) | 2011-03-30 | 2012-03-23 | 가스 터빈 |

| EP12763068.9A EP2692987B1 (en) | 2011-03-30 | 2012-03-23 | Gas turbine |

| KR1020137025559A KR20130129301A (ko) | 2011-03-30 | 2012-03-23 | 가스 터빈 |

| KR1020157032763A KR101760199B1 (ko) | 2011-03-30 | 2012-03-23 | 가스 터빈 |

| US14/008,513 US9719354B2 (en) | 2011-03-30 | 2012-03-23 | Gas turbine with improved blade and vane and flue gas diffuser |

| CN201280016252.2A CN103459775B (zh) | 2011-03-30 | 2012-03-23 | 气体涡轮机 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011076017A JP5868605B2 (ja) | 2011-03-30 | 2011-03-30 | ガスタービン |

| JP2011-076017 | 2011-03-30 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012133224A1 true WO2012133224A1 (ja) | 2012-10-04 |

Family

ID=46930946

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2012/057592 WO2012133224A1 (ja) | 2011-03-30 | 2012-03-23 | ガスタービン |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9719354B2 (ja) |

| EP (1) | EP2692987B1 (ja) |

| JP (1) | JP5868605B2 (ja) |

| KR (3) | KR101760199B1 (ja) |

| CN (1) | CN103459775B (ja) |

| WO (1) | WO2012133224A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6396093B2 (ja) * | 2014-06-26 | 2018-09-26 | 三菱重工業株式会社 | タービン動翼列、タービン段落及び軸流タービン |

| JP6366207B2 (ja) | 2015-02-10 | 2018-08-01 | 三菱日立パワーシステムズ株式会社 | タービン及びガスタービン |

| US10794397B2 (en) | 2015-04-03 | 2020-10-06 | Mitsubishi Heavy Industries, Ltd. | Rotor blade and axial flow rotary machine |

| RU191926U1 (ru) * | 2019-02-28 | 2019-08-28 | Публичное Акционерное Общество "Одк-Сатурн" | Сопловой аппарат турбины |

| IT202000004585A1 (it) * | 2020-03-04 | 2021-09-04 | Nuovo Pignone Tecnologie Srl | Turbina e pala perfezionate per la protezione della radice dai gas caldi del percorso del flusso. |

| KR20230133916A (ko) * | 2021-03-24 | 2023-09-19 | 미츠비시 파워 가부시키가이샤 | 터빈, 및 가스 터빈 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003020904A (ja) * | 2001-07-11 | 2003-01-24 | Toshiba Corp | 軸流タービン翼および軸流タービン段落 |

| JP2009203871A (ja) | 2008-02-27 | 2009-09-10 | Mitsubishi Heavy Ind Ltd | 排気室の連結構造及びガスタービン |

| JP2010180827A (ja) * | 2009-02-06 | 2010-08-19 | Mitsubishi Heavy Ind Ltd | ガスタービン翼、及びガスタービン |

| JP2011021525A (ja) * | 2009-07-15 | 2011-02-03 | Toshiba Corp | タービン翼列、およびこれを用いたタービン段落、軸流タービン |

| JP2011038491A (ja) * | 2009-08-18 | 2011-02-24 | Mitsubishi Heavy Ind Ltd | タービン排気構造及びガスタービン |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3786443B2 (ja) * | 1995-02-14 | 2006-06-14 | 株式会社東芝 | タービンノズル、タービン動翼及びタービン段落 |

| JP3773565B2 (ja) | 1995-10-16 | 2006-05-10 | 株式会社東芝 | タービンノズル |

| US6004095A (en) * | 1996-06-10 | 1999-12-21 | Massachusetts Institute Of Technology | Reduction of turbomachinery noise |

| JP3621216B2 (ja) * | 1996-12-05 | 2005-02-16 | 株式会社東芝 | タービンノズル |

| JP2000045704A (ja) * | 1998-07-31 | 2000-02-15 | Toshiba Corp | 蒸気タービン |

| JP2002213202A (ja) * | 2001-01-12 | 2002-07-31 | Mitsubishi Heavy Ind Ltd | ガスタービン翼 |

| JP4373629B2 (ja) * | 2001-08-31 | 2009-11-25 | 株式会社東芝 | 軸流タービン |

| JP2004263602A (ja) * | 2003-02-28 | 2004-09-24 | Toshiba Corp | 軸流タービンのノズル翼、動翼およびタービン段落 |

| ITMI20040710A1 (it) * | 2004-04-09 | 2004-07-09 | Nuovo Pignone Spa | Statore ad elevata efficienza per secondo stadio di una turbina a gas |

| US7547187B2 (en) * | 2005-03-31 | 2009-06-16 | Hitachi, Ltd. | Axial turbine |

| WO2009107438A1 (ja) | 2008-02-27 | 2009-09-03 | 三菱重工業株式会社 | 排気室の連結構造及びタービンの支持構造並びにガスタービン |

| JP2013015018A (ja) * | 2009-09-29 | 2013-01-24 | Hitachi Ltd | タービン静翼の設計方法、タービン静翼、およびそれを用いた蒸気タービン装置 |

| ITMI20101447A1 (it) * | 2010-07-30 | 2012-01-30 | Alstom Technology Ltd | "turbina a vapore a bassa pressione e metodo per il funzionamento della stessa" |

| EP2434094A3 (en) | 2010-09-28 | 2018-02-21 | Mitsubishi Hitachi Power Systems, Ltd. | Steam turbine stator vane and steam turbine |

| US8708639B2 (en) * | 2010-10-11 | 2014-04-29 | The Coca-Cola Company | Turbine bucket shroud tail |

| US20130064638A1 (en) * | 2011-09-08 | 2013-03-14 | Moorthi Subramaniyan | Boundary Layer Blowing Using Steam Seal Leakage Flow |

-

2011

- 2011-03-30 JP JP2011076017A patent/JP5868605B2/ja active Active

-

2012

- 2012-03-23 CN CN201280016252.2A patent/CN103459775B/zh active Active

- 2012-03-23 KR KR1020157032763A patent/KR101760199B1/ko active IP Right Grant

- 2012-03-23 US US14/008,513 patent/US9719354B2/en active Active

- 2012-03-23 KR KR1020137025559A patent/KR20130129301A/ko not_active Application Discontinuation

- 2012-03-23 WO PCT/JP2012/057592 patent/WO2012133224A1/ja active Application Filing

- 2012-03-23 EP EP12763068.9A patent/EP2692987B1/en active Active

- 2012-03-23 KR KR1020177019434A patent/KR101839279B1/ko active IP Right Grant

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003020904A (ja) * | 2001-07-11 | 2003-01-24 | Toshiba Corp | 軸流タービン翼および軸流タービン段落 |

| JP2009203871A (ja) | 2008-02-27 | 2009-09-10 | Mitsubishi Heavy Ind Ltd | 排気室の連結構造及びガスタービン |

| JP2010180827A (ja) * | 2009-02-06 | 2010-08-19 | Mitsubishi Heavy Ind Ltd | ガスタービン翼、及びガスタービン |

| JP2011021525A (ja) * | 2009-07-15 | 2011-02-03 | Toshiba Corp | タービン翼列、およびこれを用いたタービン段落、軸流タービン |

| JP2011038491A (ja) * | 2009-08-18 | 2011-02-24 | Mitsubishi Heavy Ind Ltd | タービン排気構造及びガスタービン |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20170085610A (ko) | 2017-07-24 |

| CN103459775B (zh) | 2015-09-16 |

| US9719354B2 (en) | 2017-08-01 |

| EP2692987A4 (en) | 2014-08-27 |

| KR20150133862A (ko) | 2015-11-30 |

| US20140041395A1 (en) | 2014-02-13 |

| CN103459775A (zh) | 2013-12-18 |

| EP2692987A1 (en) | 2014-02-05 |

| KR20130129301A (ko) | 2013-11-27 |

| KR101839279B1 (ko) | 2018-03-15 |

| JP5868605B2 (ja) | 2016-02-24 |

| EP2692987B1 (en) | 2021-01-20 |

| JP2012207648A (ja) | 2012-10-25 |

| KR101760199B1 (ko) | 2017-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5951187B2 (ja) | タービン排気構造及びガスタービン | |

| JP6208922B2 (ja) | 回転機械と共に用いるブレード及びこのような回転機械の組み立て方法 | |

| JP5868605B2 (ja) | ガスタービン | |

| US20210404344A1 (en) | Blade with tip rail cooling | |

| JP6468414B2 (ja) | 圧縮機静翼、軸流圧縮機、及びガスタービン | |

| US20180363486A1 (en) | Turbine tip shroud assembly with plural shroud segments having inter-segment seal arrangement | |

| US20090000308A1 (en) | Generator with separate oil system for improved nacelle performance | |

| US10753207B2 (en) | Airfoil with tip rail cooling | |

| US9175565B2 (en) | Systems and apparatus relating to seals for turbine engines | |

| JP2008082323A (ja) | 二軸ガスタービン | |

| JP2012514717A (ja) | プラズマ援用ブースタおよび運転方法 | |

| JP2017078416A (ja) | タービンブレード | |

| JP2015121220A (ja) | タービンロータブレード用の緩衝器構成 | |

| EP2551458A2 (en) | Blade Cooling and Sealing System | |

| JP2004300934A (ja) | ファン静翼、航空エンジン用ファン、及び航空エンジン | |

| JP2017141825A (ja) | ガスタービンエンジン用の翼形部 | |

| JP2019056366A (ja) | タービンエンジン翼形部用のシールド | |

| US9091214B2 (en) | Reduced gearbox size by separate electrically powered engine oil system | |

| CN114096739B (zh) | 燃气涡轮发动机中的密封组件 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 12763068 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20137025559 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2012763068 Country of ref document: EP |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14008513 Country of ref document: US |