WO2012132786A1 - 肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品 - Google Patents

肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品 Download PDFInfo

- Publication number

- WO2012132786A1 WO2012132786A1 PCT/JP2012/055661 JP2012055661W WO2012132786A1 WO 2012132786 A1 WO2012132786 A1 WO 2012132786A1 JP 2012055661 W JP2012055661 W JP 2012055661W WO 2012132786 A1 WO2012132786 A1 WO 2012132786A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- less

- density

- steel

- based precipitates

- coarse

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/06—Surface hardening

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/54—Ferrous alloys, e.g. steel alloys containing chromium with nickel with boron

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D7/00—Modifying the physical properties of iron or steel by deformation

- C21D7/13—Modifying the physical properties of iron or steel by deformation by hot working

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/20—Ferrous alloys, e.g. steel alloys containing chromium with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/28—Ferrous alloys, e.g. steel alloys containing chromium with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/32—Ferrous alloys, e.g. steel alloys containing chromium with boron

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/02—Pretreatment of the material to be coated

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/06—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases

- C23C8/08—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases only one element being applied

- C23C8/20—Carburising

- C23C8/22—Carburising of ferrous surfaces

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/004—Dispersions; Precipitations

Definitions

- the present invention is obtained by using case-hardened steel as a material for machine structural parts used by carburizing treatment in automobiles and other transportation equipment, construction machinery, other industrial machines, and the like, and the case-hardened steel.

- the present invention relates to a case-hardened steel exhibiting cold forgeability and prevention of grain coarsening after carburizing treatment, a manufacturing method thereof, and a machine structural component.

- Patent Document 4 proposes a technique for improving the cold forgeability by adjusting the addition amount of the alloy element while taking such measures for preventing the coarsening of crystal grains.

- case-hardened steel that is the raw material has further improved cold forgeability and prevention of grain coarsening after carburizing. It is desired to provide a case-hardened steel excellent in both.

- the present invention has been made paying attention to the circumstances as described above, and the purpose thereof is to ensure sufficient cold forgeability even for complex-shaped parts and large-sized parts, and to obtain crystal grains after carburizing. It is an object of the present invention to provide a novel case-hardened steel excellent in coarsening prevention characteristics, a method for producing the same, and a machine structural component obtained using the case-hardened steel.

- the case-hardened steel according to the present invention which has been able to solve the above-mentioned problems, is mass%, C: 0.05-0.20%, Si: 0.01-0.1%, Mn: 0.3-0. .6%, P: 0.03% or less (excluding 0%), S: 0.001 to 0.02%, Cr: 1.2 to 2.0%, Al: 0.01 to 0.1 %, Ti: 0.010 to 0.10%, N: 0.010% or less (excluding 0%), B: 0.0005 to 0.005%, with the balance being iron and inevitable impurities

- the density of Ti-based precipitates having a circle-equivalent diameter of less than 20 nm is 10 to 100 / ⁇ m 2

- the density of Ti-based precipitates having a circle-equivalent diameter of 20 nm or more is 1.5 to 10 / ⁇ m 2 .

- the Vickers hardness is 130 HV or less.

- the case-hardened steel further contains Mo: 2% or less (excluding 0%).

- the case-hardened steel further contains Cu: 0.1% or less (not including 0%) and / or Ni: 3% or less (not including 0%).

- a method for producing a case-hardened steel according to the present invention that has solved the above-mentioned problems is to prepare a steel having any of the chemical components described above, and perform soaking at 1100 ° C. to 1280 ° C. for 30 minutes or less. And a step of performing re-hot working at 800 to 1000 ° C. for 120 minutes or less.

- the present invention is a machine structural component obtained by cold working the case-hardened steel and then carburizing, and (a) the average grain size of the prior austenite grains in the range from the surface to a depth of 200 ⁇ m.

- the average grain size of the prior austenite grains in the range from the depth of 200 ⁇ m to the depth of 500 ⁇ m from the surface is 8 to 14, and (b) the grain size of the prior austenite grains.

- Mechanical structural parts that do not have coarse grains of No. 5.5 or less are also included within the scope of the present invention.

- fine Ti-based precipitates having a circle-equivalent diameter of less than 20 nm and coarse Ti-based precipitates having a circle-equivalent diameter of 20 nm or more are dispersed in an appropriate density in a well-balanced manner. It was hard and the deformation resistance at the time of cold forging was suppressed to improve the cold forgeability, and it was possible to prevent crystal coarsening due to subsequent carburizing treatment.

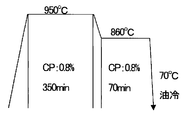

- FIG. 1 is a schematic diagram showing carburizing conditions of Example 1.

- FIG. 1 is a schematic diagram showing carburizing conditions of Example 1.

- the present inventors have repeatedly studied in order to provide a case-hardened steel excellent in crystal grain coarsening prevention properties and cold forgeability. As a result, it has been found that the intended purpose can be achieved by using case-hardened steel in which Ti-based precipitates in steel are dispersed in an appropriate balance according to the size (equivalent circle diameter). completed.

- the Ti-based precipitates of interest in the present invention are effective precipitates for preventing coarsening of crystal grains as described above, but are rather harmful from the viewpoint of cold forgeability, and Ti-based precipitates. This also causes an increase in the hardness and deformation resistance of the steel material due to precipitation strengthening of the steel, thus causing a decrease in cold forgeability.

- precipitation strengthening due to the coarse Ti precipitates is reduced. It is conceivable to reduce the influence and improve the cold forgeability.

- the density of coarse Ti-based precipitates having a circle-equivalent diameter of 20 nm or more within a predetermined range (1.5 to 10 particles / ⁇ m 2 ), only the surface layer portion of the carburized material.

- the density of fine Ti-based precipitates having a circle-equivalent diameter of less than 20 nm is predetermined.

- the density and fineness of coarse Ti-based precipitates are controlled within the range (10 to 100 / ⁇ m 2 ) (particularly, the upper limit of the density of fine Ti-based precipitates is reduced to 100 pieces / ⁇ m 2 or less).

- the density of Ti-based precipitates is controlled in a well-balanced manner, it has a hardness suitable for cold forgeability and can further reduce deformation resistance during cold forging as compared to the conventional method, as well as the surface layer of the carburized material. It can effectively suppress internal grain coarsening, As the body, it found that excellent hardening steel is obtained coarsening prevention properties of carburized material, thereby completing the present invention.

- “skin-hardened steel” is a cast steel having a chemical component containing alloy elements such as Cr and Mn, such as SCr and SCM, and hot forged after soaking (solution treatment). It means what has been re-hot-worked (for example, hot-rolled).

- the machine structural component refers to the case-hardened steel manufactured as described above, such as cold forging and cutting into a desired part shape, and then carburizing or carbonitriding. It means that which has been subjected to surface hardening treatment (skin burning treatment).

- excellent in cold forgeability means that the Vickers hardness is 130 HV or less when the Vickers hardness of the case-hardened steel and the average deformation resistance up to 55% are measured under the conditions described in the examples described later. And an average deformation resistance of up to 55% means 600 MPa or less. These values are preferably as small as possible, the preferred Vickers hardness is 125 HV or less, and the preferred average deformation resistance is 590 MPa or less.

- the average grain size existing in the outermost layer region is No. 9-13, and (a) Both the average grain size existing in the inner region is No. 7 to 11 and the prior austenite grains do not have coarse grains of No. 5.5 or less.

- the Ti-based precipitate means a precipitate containing at least Ti.

- a precipitate containing at least Ti such as TiC (Ti carbide), TiN (Ti nitride), Ti (CN) (Ti carbonitride);

- composite precipitates further including carbide, nitride, and carbonitride forming elements such as B and Al are also included in the Ti-based precipitate.

- the density of Ti-based precipitates having an equivalent circle diameter of less than 20 nm is 10 to 100 / ⁇ m 2

- the density of Ti-based precipitates having an equivalent circle diameter of 20 nm or more is 1.5. It is characteristic that it is ⁇ 10 / ⁇ m 2 .

- a Ti-based precipitate having a circle-equivalent diameter of less than 20 nm may be referred to as a fine Ti-based precipitate

- a Ti-based precipitate having a circle-equivalent diameter of 20 nm or more may be referred to as a coarse Ti-based precipitate.

- Ti-based precipitates in case-hardened steel generally have an effect of preventing grain coarsening at the time of carburization. It is said that the smaller the particle size of the precipitate and the higher the density, the better.

- precipitation strengthening occurs due to the generation of Ti-based precipitates and cold forgeability is reduced, in order to exhibit excellent cold forgeability, the particle diameter of Ti-based precipitates is made as small as possible, and Need to be low density. Therefore, in order to achieve both excellent cold forgeability and crystal grain coarsening prevention characteristics, it is necessary to adjust the particle size and density of the Ti-based precipitates.

- the density of fine Ti-based precipitates having a circle-equivalent diameter of less than 20 nm and the coarse Ti-based precipitates having a circle-equivalent diameter of 20 nm or more with a Ti-based precipitate having a circle-equivalent diameter of 20 nm as a boundary It has been found that case-hardened steel, in which the density of the product is controlled in a well-balanced manner, is superior in both the grain coarsening prevention property after carburizing and the cold forgeability as compared with the conventional case.

- fine Ti-based precipitates exhibit the effect of preventing grain coarsening particularly effectively in the surface layer of a steel material having a high C concentration, but in order to further increase the strength of the steel material after carburizing, the grain size of the surface layer is further increased. It is necessary to refine (that is, increase the density of fine Ti-based precipitates). For this reason, in the present invention, more fine Ti-based precipitates having a smaller adverse effect on cold forgeability than the above coarse Ti-based precipitates are generated, and the effect of grain refinement is effectively exhibited in the surface layer having a high C concentration. Therefore, the lower limit of the density of the fine Ti-based precipitate is limited.

- the density of fine Ti-based precipitates having a circle-equivalent diameter of less than 20 nm is 10 to 100 / ⁇ m 2 .

- This fine Ti-based precipitate has an effect of effectively exhibiting the grain coarsening prevention characteristics after carburizing, and in order to effectively exhibit such an effect, the lower limit of the density of the fine Ti-based precipitate.

- the density of the fine Ti-based precipitates is too high, the cold forgeability deteriorates due to precipitation strengthening by the Ti-based precipitates, so the upper limit was made 100 pieces / ⁇ m 2 or less.

- the preferred density of the fine Ti-based precipitate is 20 to 90 / ⁇ m 2 , and the more preferred density is 25 to 85 / ⁇ m. 2 .

- the density of Ti-based precipitates having an equivalent circle diameter of 20 nm or more is 1.5 to 10 / ⁇ m 2 .

- Coarse Ti-based precipitates having an equivalent circle diameter of 20 nm or more are particularly useful for improving the crystal grain coarsening prevention property inside the steel material (carburized material) with a low C concentration.

- the lower limit of the density of coarse Ti-based precipitates was set to 1.5 pieces / ⁇ m 2 or more.

- coarse Ti-based precipitates have a great adverse effect on cold forgeability. If the density of coarse Ti-based precipitates is too high, cold forgeability is reduced by precipitation strengthening due to Ti-based precipitates. Therefore, the upper limit was set to 10 pieces / ⁇ m 2 or less.

- the preferred density of the coarse Ti-based precipitate is 2.0 to 9.0 / ⁇ m 2 , and the more preferred density is 2. 5 to 8.5 pieces / ⁇ m 2 .

- the density of fine Ti-based precipitates and coarse Ti-based precipitates in the case-hardened steel according to the present invention is as described above, but the density of all Ti-based precipitates present in the case-hardened steel is generally preferable. Is 11.5 to 110 / ⁇ m 2 , more preferably 20 to 100 / ⁇ m 2 .

- the case-hardened steel of the present invention is characterized in that it contains coarse Ti-based precipitates and fine Nb-based precipitates at a predetermined density in a well-balanced manner. It needs to be adjusted.

- the components in the steel of the present invention are controlled within the range of case-hardened steel defined in the JIS standard. In the present invention, however, it is an object of the present invention to reduce the deformation resistance at the time of cold forging more than in the past. From this point of view, the C content is controlled to be low. And in order to prevent the hardenability fall accompanying C content reduction, in addition to the hardenability improvement elements, such as B, as an essential component, the hardenability improvement elements, such as Mo, are also included as a selection component as needed.

- C 0.05-0.20%

- C is an element necessary for securing the core hardness necessary for a part.

- the C content is less than 0.05%, the static strength as a part is insufficient due to insufficient hardness.

- the density of coarse Ti-based precipitates useful for preventing grain coarsening inside the carburized material is significantly reduced.

- the hardness becomes excessively high, and the balance between the density of fine Ti-based precipitates and coarse Ti-based precipitates deteriorates and cold forgeability decreases, so the upper limit is 0.20. % Or less.

- the C content is preferably 0.07% or more and 0.18% or less, more preferably 0.08% or more and 0.17% or less.

- Si is an element that is effective in securing the surface hardness of the carburized component (machine structural component) by suppressing the decrease in hardness during the tempering furnace after carburizing.

- the lower limit of the Si amount is set to 0.01% or more.

- the above effect is improved as the amount of Si increases, and is preferably 0.02% or more, more preferably 0.03% or more.

- the upper limit of Si content is set to 0.1%.

- the upper limit with the preferable amount of Si is 0.08% or less, More preferably, it is 0.06% or less.

- Mn is an element that remarkably increases the hardenability during the carburizing process. Further, Mn is an element that also acts as a deoxidizing material and has an effect of increasing the internal quality of the steel material by reducing the amount of oxide inclusions in the steel. Further, when the amount of Mn is small, red heat embrittlement occurs and productivity is lowered. In order to effectively exhibit such an effect, the lower limit of the Mn amount is set to 0.3% or more. The minimum with the preferable amount of Mn is 0.33% or more, More preferably, it is 0.35% or more. However, when Mn is contained excessively, cold forgeability is adversely affected, and stripe-like segregation becomes prominent, resulting in problems such as increased material variations.

- the upper limit of the amount of Mn is set to 0.6%.

- the upper limit with the preferable amount of Mn is 0.55% or less, More preferably, it is 0.5% or less.

- P 0.03% or less (excluding 0%)

- P is an element contained in the steel as an inevitable impurity, and segregates at the grain boundary to degrade the impact fatigue characteristics of the mechanical structural component. Therefore, the upper limit of the P content is 0.03% or less.

- the amount of P is preferably reduced as much as possible, preferably 0.025% or less, more preferably 0.020% or less.

- S is an element that combines with Mn to form MnS and improves the machinability when cutting after cold working.

- the lower limit of the S amount is set to 0.001% or more.

- the minimum with the preferable amount of S is 0.002% or more, More preferably, it is 0.005% or more.

- the upper limit of the S amount is 0.02%.

- the upper limit with the preferable amount of S is 0.015% or less, More preferably, it is 0.010% or less.

- Cr is a useful element for accelerating carburization and forming a hardened layer on the steel surface to ensure the strength of the parts after carburization, so the lower limit of Cr content is 1.2%.

- the minimum with the preferable amount of Cr is 1.30% or more, More preferably, it is 1.35% or more.

- the upper limit of Cr content is set to 2.0%.

- the upper limit of the preferable Cr amount is 1.90% or less, more preferably 1.80% or less.

- Al is an element that acts as a deoxidizing material.

- the lower limit of the Al amount is set to 0.01%.

- the minimum with the preferable amount of Al is 0.02%, More preferably, it is 0.03% or more.

- the upper limit of the Al content is set to 0.1%.

- the upper limit with preferable Al amount is 0.08% or less, More preferably, it is 0.07% or less.

- Ti is an element necessary for forming Ti-based precipitates that combine with C and N in steel and exhibit a pinning effect useful for preventing grain coarsening during carburization.

- the lower limit of the Ti amount is 0.010%.

- the minimum with preferable Ti amount is 0.02%, More preferably, it is 0.030% or more.

- the upper limit of Ti content is 0.10%.

- the upper limit with preferable Ti amount is 0.06% or less, More preferably, it is 0.050% or less.

- N 0.010% or less (excluding 0%)

- N is an element that is always included in the steel making process, but as the amount of N increases, it dissolves in the matrix and cold forgeability decreases. Further, when the N content increases, the density of fine Ti-based precipitates decreases, and the desired crystal grain coarsening prevention characteristic cannot be obtained. Therefore, the upper limit of the N content is set to 0.010% or less.

- the upper limit with preferable N amount is 0.008% or less, More preferably, it is 0.05% or less.

- B is an element that greatly improves the hardenability of the steel material in a small amount. B also has the effect of strengthening the grain boundaries and increasing the impact fatigue strength. In order to effectively exhibit such an action, the lower limit of the B amount is set to 0.0005%.

- the minimum with preferable B amount is 0.0007% or more, More preferably, it is 0.0009% or more. However, even if it contains B excessively, the above action is saturated and B nitride is easily formed, and conversely, cold workability and hot workability are lowered, so the upper limit of the B amount is 0.005%.

- the upper limit with the preferable amount of B is 0.0045% or less, More preferably, it is 0.0040% or less.

- the alloying elements contained in the case-hardened steel of the present invention are as described above, and the balance is iron and inevitable impurities.

- an inevitable impurity the element brought in by the conditions, such as a raw material, material, manufacturing equipment, is mentioned, for example.

- case-hardened steel of the present invention is also effective to contain (a) Mo, (b) Cu and / or Ni, etc. as other elements as necessary.

- the characteristics of case-hardened steel are further improved according to the type of element to be used.

- Mo is an element that improves the hardenability in carburizing treatment and is useful for improving the impact fatigue strength of machine structural parts.

- the lower limit of the Mo amount is preferably 0.2% or more, more preferably 0.30% or more, and further preferably 0.40% or more.

- the upper limit of the Mo amount is preferably 2% or less.

- a more preferable upper limit of the Mo amount is 1.5% or less, and further preferably 1.0% or less.

- Cu and Ni are elements useful for improving the impact fatigue strength of machine structural parts by increasing the hardenability in the carburizing process, similarly to the Mo. Further, since Cu and Ni are elements that are less likely to be oxidized than Fe, they also have an effect of improving the corrosion resistance of mechanical structural components. In order to exhibit such an action effectively, Cu is preferably contained in an amount of 0.03% or more, more preferably 0.04% or more, and further preferably 0.05% or more. Ni is preferably contained in an amount of 0.03% or more, more preferably 0.05% or more, and further preferably 0.08% or more.

- the preferable upper limit of the amount of Cu is made 0.1% or less.

- a more preferable amount of Cu is 0.08% or less, still more preferably 0.05% or less.

- the preferable upper limit of Ni amount shall be 3% or less.

- a more preferable amount of Ni is 2% or less, and further preferably 1% or less.

- Cu and Ni may contain either one or both.

- the case-hardened steel of the present invention is prepared by preparing a steel whose components are adjusted within the above range, and performing a soaking treatment (solution treatment) at 1100 ° C. to 1280 ° C. for 30 minutes or less, and 800 to 1000 ° C. for 120 minutes or less. And a step of performing re-hot working.

- the above steel slab is melted and cast in accordance with a conventional method.

- hot forging and air cooling are performed.

- re-hot working for example, hot rolling

- the former soaking process corresponds to the split rolling process

- the latter re-hot working corresponds to the bar rolling process.

- the above steel is prepared and subjected to soaking treatment (solution treatment) at 1100 ° C. to 1280 ° C. for 30 minutes or less.

- soaking treatment solution treatment

- Ti-based precipitates produced during casting are not dissolved in the matrix as much as possible, and the next re-hot working can As a result, a predetermined Ti-based precipitate can be secured.

- the soaking time in the above temperature range it is important to shorten the soaking time in the above temperature range to 30 minutes or less. Due to such short-time soaking, Ti-based precipitates deposited during casting do not completely dissolve in the matrix but remain in part, so the remaining Ti-based precipitates become the formation nuclei, and the subsequent steel bars Desired coarse / fine Ti-based precipitates are generated in a well-balanced manner during heating during rolling.

- a preferable soaking time is 28 minutes or less, more preferably 25 minutes or less. If the soaking time is too short, a part of the Ti-based precipitates generated during casting cannot be sufficiently dissolved, so that fine Ti that can be a core for forming coarse Ti-based precipitates by heating during steel bar rolling. The system precipitate tends to remain excessively. Therefore, the soaking time in the above temperature range is preferably 10 minutes or more, more preferably 15 minutes or more.

- the soaking temperature is controlled to 1100 ° C. to 1280 ° C. from the same viewpoint as the reason for controlling the soaking time.

- the soaking temperature exceeds 1280 ° C., the Ti-based precipitates precipitated during casting are completely dissolved, so that the density of the fine Ti-based precipitates is excessively increased by heating during the steel bar rolling, The density of coarse Ti-based precipitates is excessively reduced, and the desired grain coarsening prevention characteristics cannot be obtained, and the desired cold forgeability cannot be obtained due to reduced hardness (Examples described later) See).

- a preferable soaking temperature is 1150 to 1270 ° C., more preferably 1200 to 1260 ° C.

- the case-hardened steel of the present invention is obtained.

- the case hardening steel in which the precipitation state of the Ti-based precipitate is appropriately controlled is obtained.

- the heating temperature at the time of re-hot working is too high, the Ti-based precipitate obtained at the time of the ingot rolling may be dissolved in the matrix, the density of the coarse Ti-based precipitate is reduced, and the fine The density of the Ti-based precipitate increases, and the desired density of the coarse Ti-based precipitate cannot be ensured. As a result, desired crystal grain coarsening prevention characteristics cannot be obtained, and cold forgeability is lowered (see Examples described later).

- the heating temperature during re-hot working is too low, the nucleus growth of Ti-based precipitates is not promoted, coarse Ti-based precipitates are not generated, and grain coarsening after carburization tends to occur.

- Preferred conditions during re-hot working are temperature: 825 ° C. or more and 975 ° C. or less, time: 60 minutes or less, and more preferred conditions are temperature: 850 ° C. or more and 950 ° C. or less, time: 45 minutes or less.

- the heating time during re-hot working is too short, coarse Ti-based precipitates are not generated, and problems such as the occurrence of grain coarsening after carburization are likely to occur. More preferably, it is 15 minutes or more.

- the case-hardened steel obtained in this way can be machined in accordance with a conventional method by cold working (for example, cold forging) into a predetermined part shape and then carburizing according to a conventional method.

- the carburizing conditions are not particularly limited.

- the conditions may be maintained at about 850 to 950 ° C. for about 1 to 12 hours in a general carburizing atmosphere.

- the mechanical structural parts thus obtained had (a) the average grain size of the prior austenite grains in the range from the surface to a depth of 200 ⁇ m and No. 8-14, and (a) from the depth of 200 ⁇ m from the surface.

- the average grain size of the prior austenite grains in the range up to a depth of 500 ⁇ m is No. 6 to 12, and the grain size of the prior austenite grains does not have coarse grains of No. 5.5 or less.

- the crystal grain size number of a machine structural part after carburizing is measured, the one satisfying the above requirements is evaluated as “excellent in grain coarsening prevention characteristics after carburizing”.

- the present invention it is possible not only to prevent the coarsening of crystal grains existing in the outermost layer region from the surface to a depth of 200 ⁇ m, but also in the inner region from a depth of 200 ⁇ m to a depth of 500 ⁇ m. This is very useful in that it can prevent coarsening of crystal grains.

- the preferred average grain size of the prior austenite grains in the range from the surface to the depth of 200 ⁇ m is No. 8-14.

- the preferred average grain size of the prior austenite grains in the range from the depth of 200 ⁇ m to the depth of 500 ⁇ m from the surface is No. 6 to 12, and the grain size includes no prior austenite grains of No. 5.5 or less. It is not.

- gears for example, gears, shaft gears, shafts such as crankshafts, continuously variable transmission (CVT) pulleys, constant velocity joints (CVJ), bearings, and the like.

- CVT continuously variable transmission

- CVJ constant velocity joints

- bearings for example, bearings, bearings, and the like.

- gears it can be suitably used as a bevel gear used for a differential unit.

- the obtained steel slab was heated to the partial rolling temperature shown in Table 1 or 2 below, then subjected to partial rolling, and then cooled to room temperature. Subsequently, it heated to the steel bar rolling temperature shown in following Table 1 or Table 2, and steel bar rolling was performed, and the steel bar of diameter 55mm was manufactured.

- Compression tester LCH1600 link type 1600ton press machine (manufactured by Kobe Steel) (Average strain rate: 8.78 sec ⁇ 1 ) (Maximum compression ratio: 85%) (Compression temperature: room temperature)

- an average deformation resistance of up to 55% measured as described above was determined to be 600 MPa or less.

- carburizing treatment under the conditions shown in FIG. 1 was performed on the test piece for compression test used in the measurement of (2) above. Specifically, as shown in FIG. 1, it is heated to 950 ° C., held at this temperature for 350 minutes at a carbon potential (CP) of 0.8%, then cooled to 860 ° C., and at this temperature, carbon It was held for 70 minutes under the condition of potential (CP) 0.8%, quenched using an oil bath at 70 ° C., and cooled to room temperature.

- CP carbon potential

- the average crystal grain size of the prior austenite grains in the surface layer portion is 8-14, and (b) the average crystal grain size of the prior austenite grains in the interior is 6-12, Austenite grains having a grain size of 5.5 or less were evaluated as acceptable (excellent in grain coarsening prevention characteristics after carburizing).

- a column “Coarse Grain” is provided in Tables 3 and 4, and “Yes” is given to those in which coarse grains (with a grain size number of 5.5 or less) are observed in the observation field. “None” is described in the case where no grain was observed. In addition, the maximum particle size number was described among the crystal grains present in the observation field only for those in which coarse grains were observed.

- No. 1 to 50 are examples that satisfy the requirements defined in the present invention, and the density of the fine Ti-based precipitates and the density of the coarse Ti-based precipitates are appropriately controlled. It can be seen that the grain size coarsening prevention characteristics are excellent, both Vickers hardness and deformation resistance are low, and the cold forgeability is extremely excellent.

- No. No. 51 is an example in which the amount of Cr is small and both the ingot rolling time and the steel bar rolling time are too long, the density of fine Ti-based precipitates is large, and the density of coarse Ti-based precipitates is low. . As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased.

- No. No. 52 is an example in which the amount of C is large, the density of fine Ti-based precipitates is large, and the density of coarse Ti-based precipitates is low. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased.

- No. 53 is an example in which the amount of C is small, and the density of coarse Ti-based precipitates is low. As a result, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. No. 54 is an example with a large amount of Si, and no coarse Ti-based precipitate was generated. As a result, hardness became hard and cold forgeability fell.

- No. 55 is an example with a large amount of Mn, and the density of coarse Ti-based precipitates was low. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased.

- No. 56 is an example in which the amount of Mn is small, and the density of coarse Ti-based precipitates is low. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased. Moreover, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. 57 is an example with a large amount of Cr, and the hardness became hard and the cold forgeability decreased.

- No. No. 58 is an example with a large amount of Al, and the hardness became hard and the cold forgeability decreased.

- No. No. 59 is an example with a large amount of Ti, and the density of fine Ti-based precipitates increased. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased.

- No. No. 60 is an example in which the amount of Ti is small, the density of fine Ti-based precipitates is low, and no coarse Ti-based precipitates are generated. As a result, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. 61 is an example in which the amount of N is small, and the density of fine Ti-based precipitates is low. As a result, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured. Moreover, since there was little N amount, Vickers hardness became high and cold forgeability fell.

- No. No. 62 is an example in which the bar steel rolling temperature is high, the density of fine Ti-based precipitates is high, and no coarse Ti-based precipitates are generated. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased. Moreover, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. 63 is an example in which the rolling time is long, the density of fine Ti-based precipitates is high, and no coarse Ti-based precipitates were generated. As a result, both Vickers hardness and deformation resistance increased, and cold forgeability decreased. Moreover, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. No. 64 is an example in which the steel bar rolling time is long, the density of fine Ti-based precipitates is low, and the density of coarse Ti-based precipitates is also low. As a result, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

- No. 65 is an example with a small amount of Cr, and the density of coarse Ti-based precipitates was low. As a result, coarse grains were generated inside the steel material (carburized material), and the desired crystal grain coarsening preventing property could not be ensured.

Abstract

Description

Cは、部品として必要な芯部硬さを確保するために必要な元素であり、C量が0.05%未満では硬さ不足により部品としての静的強度が不足する。また、浸炭材内部の結晶粒粗大化防止に有用な粗大Ti系析出物の密度が著しく低減するという問題もある。しかし過剰にCを含有すると、硬さが過度に高くなり、微細Ti系析出物と粗大Ti系析出物の密度のバランスが悪くなって冷間鍛造性が低下するため、その上限を0.20%以下とする。好ましいC含有量は0.07%以上、0.18%以下であり、より好ましくは0.08%以上、0.17%以下である。

Siは、浸炭後焼戻し処理炉時の硬さ低下を抑えて浸炭部品(機械構造用部品)の表層硬さを確保するのに有効な元素である。こうした効果を有効に発揮させるため、Si量の下限を0.01%以上とする。上記作用はSi量が増加するにつれて向上し、好ましくは0.02%以上であり、より好ましくは0.03%以上である。しかし過剰にSiを含有すると、粗大Ti系析出物の密度が著しく低下し、冷間鍛造性に悪影響を及ぼすため、Si量の上限を0.1%とする。Si量の好ましい上限は0.08%以下であり、より好ましくは0.06%以下である。

Mnは、浸炭処理時の焼入性を著しく高める元素である。また、Mnは、脱酸材としても作用し、鋼中の酸化物系介在物量を低減して鋼材の内部品質を高める作用を有する元素である。また、Mn量が少ないと赤熱脆性が生じ、生産性が低下する。こうした作用を有効に発揮させるため、Mn量の下限を0.3%以上とする。Mn量の好ましい下限は0.33%以上であり、より好ましくは0.35%以上である。しかし過剰にMnを含有すると、冷間鍛造性に悪影響を及ぼすほか、縞状の偏析が顕著となり、材質のばらつきが大きくなるなどの問題が生じる。更に、Mnの過剰添加は、鍛造性を悪化させたり、縞状の偏析が生成して材質のばらつきが大きくなる。そのため、Mn量の上限を0.6%とする。Mn量の好ましい上限は0.55%以下であり、より好ましくは0.5%以下である。

Pは、鋼中に不可避不純物として含まれる元素であり、結晶粒界に偏析して機械構造部品の衝撃疲労特性を劣化させるため、P量の上限を0.03%以下とする。P量はできるだけ低減することが好ましく、好ましくは0.025%以下、より好ましくは0.020%以下とする。

Sは、Mnと結合してMnSを形成し、冷間加工後に切削加工するときの切削性を改善する元素である。こうした作用を有効に発揮させるため、S量の下限を0.001%以上とする。S量の好ましい下限は0.002%以上であり、より好ましくは0.005%以上である。しかし過剰にSを含有すると、衝撃疲労強度が低下する恐れがあるため、S量の上限を0.02%とする。S量の好ましい上限は0.015%以下であり、より好ましくは0.010%以下である。

Crは、浸炭を促進し、鋼の表面に硬化層を形成して浸炭後の部品強度を確保するために有用な元素であるため、Cr量の下限を1.2%とする。Cr量の好ましい下限は1.30%以上であり、より好ましくは1.35%以上である。しかし過剰にCrを含有すると、過剰浸炭が生じてCr炭化物が生成し、浸炭後の部品強度が増大して冷間鍛造性が低下するため、Cr量の上限を2.0%とする。好ましいCr量の上限は1.90%以下であり、より好ましくは1.80%以下である。

Alは、脱酸材として作用する元素であり、こうした作用を有効に発揮させるため、Al量の下限を0.01%とする。Al量の好ましい下限は0.02%であり、より好ましくは0.03%以上である。しかし過剰にAlを含有すると、鋼の変形抵抗および硬さが増大して冷間鍛造性が劣化するため、Al量の上限を0.1%とする。Al量の好ましい上限は0.08%以下であり、より好ましくは0.07%以下である。

Tiは、鋼中のCやNと結合し、浸炭時の結晶粒粗大化防止に有用なピンニング効果を発揮するTi系析出物の形成に必要な元素である。このような作用を有効に発揮させるため、Ti量の下限を0.010%とする。Ti量の好ましい下限は0.02%であり、より好ましくは0.030%以上である。しかし過剰にTiを含有すると、微細Ti系析出物の密度が増大して冷間鍛造性が低下するため、Ti量の上限を0.10%とする。Ti量の好ましい上限は0.06%以下であり、より好ましくは0.050%以下である。

Nは、製鋼工程で必ず含まれる元素であるが、N量の増加に伴い、マトリックス中に固溶して冷間鍛造性が低下する。また、N量が増加すると、微細Ti系析出物の密度が低減し、所望とする結晶粒粗大化防止特性が得られないため、N量の上限を0.010%以下とする。N量の好ましい上限は0.008%以下であり、より好ましくは0.05%以下である。

Bは、微量で鋼材の焼入れ性を大幅に向上させる元素である。また、Bは、結晶粒界を強化して衝撃疲労強度を高める作用もある。このような作用を有効に発揮させるため、B量の下限を0.0005%とする。B量の好ましい下限は0.0007%以上であり、より好ましくは0.0009%以上である。しかし過剰にBを含有しても上記作用が飽和するほか、B窒化物が生成し易くなり、逆に冷間加工性や熱間加工性が低下するため、B量の上限を0.005%とする。B量の好ましい上限は0.0045%以下であり、より好ましくは0.0040%以下である。

Moは、浸炭処理における焼入性を向上し、機械構造部品の衝撃疲労強度の向上に有用な元素である。こうした作用を有効に発揮させるには、Mo量の下限は0.2%以上であることが好ましく、より好ましくは0.30%以上、更に好ましくは0.40%以上である。しかし過剰にMoを含有させると、冷間鍛造時の変形抵抗が増大し、冷間鍛造性を劣化させるため、Mo量の上限は2%以下であることが好ましい。Mo量のより好ましい上限は1.5%以下であり、更に好ましくは1.0%以下である。

CuとNiは、上記Moと同様に、浸炭処理における焼入性を高め、機械構造部品の衝撃疲労強度向上に有用な元素である。また、CuとNiは、Feよりも酸化され難い元素であるため、機械構造部品の耐食性を改善する作用も有する。こうした作用を有効に発揮させるには、Cuは0.03%以上含有することが好ましく、より好ましくは0.04%以上、更に好ましくは0.05%以上である。Niは0.03%以上含有することが好ましく、より好ましくは0.05%以上、更に好ましくは0.08%以上である。しかし、Cuを過剰に含有すると、熱間圧延性が低下し、割れなどの問題が発生し易くなる。従ってCu量の好ましい上限を0.1%以下とする。より好ましいCu量は0.08%以下であり、更に好ましくは0.05%以下である。また、Niを過剰に含有すると、コスト高となるため、Ni量の好ましい上限を3%以下とする。より好ましいNi量は2%以下であり、更に好ましくは1%以下である。CuとNiは、何れか一方を含有してもよいし、両方を含有してもよい。

上記棒鋼の横断面(棒鋼の軸心と垂直な面)のD/4位置(Dは棒鋼の直径)において、縦断面(棒鋼の軸心と平行な面)を研磨し、任意の0.9μm×1.3μmの観察視野について、以下の条件で(ア)TEM(透過型電子顕微鏡)観察および(イ)EDX(エネルギー分散型X線分光)解析の両方を行い、成分組成を測定してTi系析出物を同定した。析出物の解析に用いたソフトは、住友金属テクノロジー社製「粒子解析Ver.30」である。

(ア)透過型電子顕微鏡:HF-2200型電界放射型透過電子顕微鏡(日立製作所製)

(加速電圧:200kV)

(観察倍率:100000倍)

(イ)EDX分析装置:EMAX7000型EDX分析装置(堀場製作所製)

(ウ)STEM-HAADE観察装置:HF-2210型走査透過像観察装置(日立製作所製)

(加速電圧:200kV)

(観察倍率:100000倍)

上記棒鋼の横断面のD/4位置を円中心として縦方向(軸心と垂直な面)に平行なφ20mm×30mmの円柱試験片を作製し、当該試験片の端面を拘束した状態から圧縮加工を行なう端面拘束圧縮試験を行い、冷間鍛造中の変形抵抗(55%までの平均変形抵抗)を測定した。詳細には、上記試験片の長手方向に対して下記の圧縮試験を行い、得られる応力-歪曲線に基づいて0~55%までの変形抵抗を測定した。同様の操作を合計3個の試験片について行い、その平均値を「55%までの平均変形抵抗」とした。

圧縮試験機:LCH1600リンク式1600tonプレス機(神戸製鋼所製)

(平均歪速度:8.78sec-1)

(最大圧縮率:85%)

(圧縮温度:室温)

下のものを合格とした。

前述した(2)に記載されたφ20mm×30mmの円柱試験片(圧縮試験を施す前のもの)を用意し、長手方向に垂直な面を切り出し、断面におけるD/4位置(Dは半径を示す)を測定した。旧オーステナイト粒内の硬さ測定には、マイクロビッカース硬度測定器を用い、荷重10gで測定した。測定は5箇所で行い、平均値を算出した。

上記試験片の圧縮方向に平行な断面を切り出し、ナイタール液でエッチングを行なった後、中心より円周方向に16mmの表層部(表面から深さ200μm位置までの領域)および内部領域(表面からの深さ200μm位置から深さ500μm位置までの領域)について、光学顕微鏡で、観察倍率400倍で観察を行い、JISG0551に従って旧オーステナイト(旧γ)の粒度番号を判定した。

Claims (5)

- 質量%で、

C :0.05~0.20%、

Si:0.01~0.1%、

Mn:0.3~0.6%、

P :0.03%以下(0%を含まない)、

S :0.001~0.02%、

Cr:1.2~2.0%、

Al:0.01~0.1%、

Ti:0.010~0.10%、

N :0.010%以下(0%を含まない)、

B :0.0005~0.005%

を含有し、

残部が鉄および不可避不純物からなり、

円相当直径20nm未満のTi系析出物の密度が10~100個/μm2であり、且つ、円相当直径20nm以上のTi系析出物の密度が1.5~10個/μm2であり、

ビッカース硬さが130HV以下であることを特徴とする肌焼鋼。 - 更に、Mo:2%以下(0%を含まない)を含有する請求項1に記載の肌焼鋼。

- 更に、Cu:0.1%以下(0%を含まない)および/またはNi:3%以下(0%を含まない)を含有する請求項1または2に記載の肌焼鋼。

- 請求項1~3のいずれかに記載の化学成分の鋼を用意し、

1100℃~1280℃で30分以下の均熱処理を行なう工程と、

800~1000℃で120分以下の再熱間加工を行なう工程と、を含むことを特徴とする肌焼鋼の製造方法。 - 請求項1~3のいずれかに記載の肌焼鋼を冷間加工した後、浸炭処理した機械構造部品であって、

表面から深さ200μm位置までの範囲における旧オーステナイト粒の平均結晶粒度が8~14番であり、且つ、

表面からの深さ200μm位置から深さ500μm位置までの範囲における旧オーステナイト粒の平均結晶粒度が6~12番であると共に、旧オーステナイト粒の結晶粒度が5.5番以下の粗大粒を有しないことを特徴とする機械構造部品。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| MX2013011191A MX2013011191A (es) | 2011-03-29 | 2012-03-06 | Acero de cementacion, metodo para su produccion, y pieza mecanica estructural que utiliza el acero de cementacion. |

| US14/008,352 US9297051B2 (en) | 2011-03-29 | 2012-03-06 | Case hardening steel, method for producing same, and mechanical structural part using case hardening steel |

| KR1020137024251A KR101520208B1 (ko) | 2011-03-29 | 2012-03-06 | 기소강 및 그의 제조 방법, 및 기소강을 이용한 기계 구조 부품 |

| EP12765188.3A EP2692888B1 (en) | 2011-03-29 | 2012-03-06 | Case hardening steel, method for producing same, and mechanical structural part using case hardening steel |

| CN201280013740.8A CN103443316B (zh) | 2011-03-29 | 2012-03-06 | 表面硬化钢及其制造方法、以及使用表面硬化钢的机械构造零件 |

| RU2013148021/02A RU2532770C1 (ru) | 2011-03-29 | 2012-03-06 | Поверхностно-упрочняемая сталь, способ ее получения и машинная конструкционная деталь с использованием поверхностно- упрочняемой стали |

| BR112013023842A BR112013023842A2 (pt) | 2011-03-29 | 2012-03-06 | aço de endurecimento de carcaça, método para produção do mesmo e parte estrutural mecânica que utiliza aço de endurecimento de carcaça |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011-071697 | 2011-03-29 | ||

| JP2011071697A JP5458048B2 (ja) | 2011-03-29 | 2011-03-29 | 肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012132786A1 true WO2012132786A1 (ja) | 2012-10-04 |

Family

ID=46930532

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2012/055661 WO2012132786A1 (ja) | 2011-03-29 | 2012-03-06 | 肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US9297051B2 (ja) |

| EP (1) | EP2692888B1 (ja) |

| JP (1) | JP5458048B2 (ja) |

| KR (1) | KR101520208B1 (ja) |

| CN (1) | CN103443316B (ja) |

| BR (1) | BR112013023842A2 (ja) |

| MX (1) | MX2013011191A (ja) |

| RU (1) | RU2532770C1 (ja) |

| WO (1) | WO2012132786A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105555981A (zh) * | 2013-08-30 | 2016-05-04 | 杰富意钢铁株式会社 | 机械结构部件及其制造方法 |

| CN105603161A (zh) * | 2016-01-20 | 2016-05-25 | 浙江海洋学院 | 一种船用球墨铸铁曲轴的调质工艺 |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6260117B2 (ja) * | 2013-06-05 | 2018-01-17 | 大同特殊鋼株式会社 | 浸炭部品とその製造方法 |

| JP6237277B2 (ja) * | 2014-01-30 | 2017-11-29 | 大同特殊鋼株式会社 | 肌焼鋼及びこれを用いた浸炭部品 |

| JP6182489B2 (ja) * | 2014-03-27 | 2017-08-16 | 株式会社神戸製鋼所 | 優れた冷間鍛造性を有し、浸炭処理時の異常粒発生が抑制可能な肌焼鋼 |

| JP6177754B2 (ja) * | 2014-11-18 | 2017-08-09 | 株式会社神戸製鋼所 | 打抜き性と結晶粒粗大化防止特性に優れた浸炭用鋼板および機械構造部品 |

| JP2016188421A (ja) * | 2015-03-30 | 2016-11-04 | 株式会社神戸製鋼所 | 浸炭部品 |

| WO2016193268A1 (de) * | 2015-06-03 | 2016-12-08 | Salzgitter Flachstahl Gmbh | Umformgehärtetes bauteil aus verzinktem stahl, herstellverfahren hierzu und verfahren zur herstellung eines stahlbandes geeignet zur umformhärtung von bauteilen |

| CN105385817A (zh) * | 2015-11-12 | 2016-03-09 | 芜湖天金机械有限公司 | 提高切削性能的万向节球壳正火工艺 |

| WO2017090731A1 (ja) | 2015-11-27 | 2017-06-01 | 新日鐵住金株式会社 | 鋼、浸炭鋼部品、及び浸炭鋼部品の製造方法 |

| CN106119485A (zh) * | 2016-08-26 | 2016-11-16 | 桐乡市恒泰精密机械有限公司 | 汽车空调压缩机曲轴的表面热处理方法 |

| CN109790604B (zh) | 2016-09-30 | 2021-09-10 | 日本制铁株式会社 | 冷锻用钢及其制造方法 |

| BR112019005488A2 (pt) * | 2016-10-31 | 2019-06-04 | Nippon Steel & Sumitomo Metal Corp | método de fabricação de componente de aço e componente de aço |

| JP7099549B2 (ja) | 2018-12-28 | 2022-07-12 | 日本製鉄株式会社 | 鋼材 |

| JP2020164936A (ja) * | 2019-03-29 | 2020-10-08 | Jfeスチール株式会社 | 浸炭用鋼およびその製造方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10277705A (ja) * | 1997-04-02 | 1998-10-20 | Nippon Steel Corp | 高靭性熱間鍛造用非調質棒鋼の製造方法 |

| JPH1192868A (ja) | 1997-07-23 | 1999-04-06 | Nippon Steel Corp | 結晶粒粗大化防止特性と耐遅れ破壊特性に優れた冷間鍛造用鋼とその製造方法 |

| JP2003183773A (ja) | 2001-12-14 | 2003-07-03 | Honda Motor Co Ltd | 冷間加工性および焼入れ性に優れた肌焼鋼,肌焼鋼鋼材および機械構造部品 |

| JP2004183064A (ja) * | 2002-12-04 | 2004-07-02 | Nippon Steel Corp | 冷間加工性と浸炭時の粗大粒防止特性に優れた肌焼用鋼材およびその製造方法 |

| JP2005200667A (ja) | 2004-01-13 | 2005-07-28 | Kobe Steel Ltd | 高温浸炭用鋼およびその製造方法 |

| JP2007321211A (ja) | 2006-06-01 | 2007-12-13 | Kobe Steel Ltd | 高温浸炭時の結晶粒粗大化防止特性に優れた熱間圧延材 |

| JP2008081841A (ja) * | 2006-08-28 | 2008-04-10 | Kobe Steel Ltd | 冷間鍛造性および結晶粒粗大化防止特性に優れた肌焼鋼およびそれから得られる機械部品 |

| JP2010229508A (ja) * | 2009-03-27 | 2010-10-14 | Kobe Steel Ltd | 最大結晶粒の縮小化特性に優れた肌焼鋼 |

| JP2011017051A (ja) * | 2009-07-09 | 2011-01-27 | Sumitomo Metal Ind Ltd | 熱間鍛造用圧延鋼材およびその製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU1759944A1 (ru) * | 1991-03-29 | 1992-09-07 | Центральный научно-исследовательский институт черной металлургии | Конструкционна сталь |

| RU2023049C1 (ru) * | 1992-06-22 | 1994-11-15 | Азербайджанский Технический Университет | Конструкционная сталь |

| US6261388B1 (en) | 1998-05-20 | 2001-07-17 | Nippon Steel Corporation | Cold forging steel having improved resistance to grain coarsening and delayed fracture and process for producing same |

| JP4213855B2 (ja) * | 2000-08-30 | 2009-01-21 | 新日本製鐵株式会社 | 捩り疲労特性に優れた肌焼用鋼ならびに肌焼部品 |

| FR2868083B1 (fr) * | 2004-03-24 | 2006-07-21 | Ascometal Sa | Acier pour pieces mecaniques, procede de fabrication de pieces mecaniques l'utilisant et pieces mecaniques ainsi realisees |

| US8034199B2 (en) * | 2007-09-27 | 2011-10-11 | Nippon Steel Corporation | Case-hardening steel excellent in cold forgeability and low carburization distortion property |

-

2011

- 2011-03-29 JP JP2011071697A patent/JP5458048B2/ja not_active Expired - Fee Related

-

2012

- 2012-03-06 CN CN201280013740.8A patent/CN103443316B/zh not_active Expired - Fee Related

- 2012-03-06 KR KR1020137024251A patent/KR101520208B1/ko active IP Right Grant

- 2012-03-06 MX MX2013011191A patent/MX2013011191A/es active IP Right Grant

- 2012-03-06 BR BR112013023842A patent/BR112013023842A2/pt not_active Application Discontinuation

- 2012-03-06 US US14/008,352 patent/US9297051B2/en active Active

- 2012-03-06 RU RU2013148021/02A patent/RU2532770C1/ru not_active IP Right Cessation

- 2012-03-06 WO PCT/JP2012/055661 patent/WO2012132786A1/ja active Application Filing

- 2012-03-06 EP EP12765188.3A patent/EP2692888B1/en not_active Not-in-force

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10277705A (ja) * | 1997-04-02 | 1998-10-20 | Nippon Steel Corp | 高靭性熱間鍛造用非調質棒鋼の製造方法 |

| JPH1192868A (ja) | 1997-07-23 | 1999-04-06 | Nippon Steel Corp | 結晶粒粗大化防止特性と耐遅れ破壊特性に優れた冷間鍛造用鋼とその製造方法 |

| JP2003183773A (ja) | 2001-12-14 | 2003-07-03 | Honda Motor Co Ltd | 冷間加工性および焼入れ性に優れた肌焼鋼,肌焼鋼鋼材および機械構造部品 |

| JP2004183064A (ja) * | 2002-12-04 | 2004-07-02 | Nippon Steel Corp | 冷間加工性と浸炭時の粗大粒防止特性に優れた肌焼用鋼材およびその製造方法 |

| JP2005200667A (ja) | 2004-01-13 | 2005-07-28 | Kobe Steel Ltd | 高温浸炭用鋼およびその製造方法 |

| JP2007321211A (ja) | 2006-06-01 | 2007-12-13 | Kobe Steel Ltd | 高温浸炭時の結晶粒粗大化防止特性に優れた熱間圧延材 |

| JP2008081841A (ja) * | 2006-08-28 | 2008-04-10 | Kobe Steel Ltd | 冷間鍛造性および結晶粒粗大化防止特性に優れた肌焼鋼およびそれから得られる機械部品 |

| JP2010229508A (ja) * | 2009-03-27 | 2010-10-14 | Kobe Steel Ltd | 最大結晶粒の縮小化特性に優れた肌焼鋼 |

| JP2011017051A (ja) * | 2009-07-09 | 2011-01-27 | Sumitomo Metal Ind Ltd | 熱間鍛造用圧延鋼材およびその製造方法 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP2692888A4 * |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105555981A (zh) * | 2013-08-30 | 2016-05-04 | 杰富意钢铁株式会社 | 机械结构部件及其制造方法 |

| CN105555981B (zh) * | 2013-08-30 | 2018-05-04 | 杰富意钢铁株式会社 | 机械结构部件及其制造方法 |

| US10618101B2 (en) | 2013-08-30 | 2020-04-14 | Jfe Steel Corporation | Mechanical structural component and method for manufacturing same |

| CN105603161A (zh) * | 2016-01-20 | 2016-05-25 | 浙江海洋学院 | 一种船用球墨铸铁曲轴的调质工艺 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20140014234A1 (en) | 2014-01-16 |

| EP2692888A1 (en) | 2014-02-05 |

| US9297051B2 (en) | 2016-03-29 |

| MX2013011191A (es) | 2013-12-16 |

| KR20130125816A (ko) | 2013-11-19 |

| EP2692888A4 (en) | 2014-12-24 |

| EP2692888B1 (en) | 2017-05-17 |

| BR112013023842A2 (pt) | 2016-12-06 |

| KR101520208B1 (ko) | 2015-05-13 |

| CN103443316B (zh) | 2016-06-15 |

| JP5458048B2 (ja) | 2014-04-02 |

| JP2012207244A (ja) | 2012-10-25 |

| CN103443316A (zh) | 2013-12-11 |

| RU2532770C1 (ru) | 2014-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5458048B2 (ja) | 肌焼鋼およびその製造方法、並びに肌焼鋼を用いた機械構造部品 | |

| JP5126857B2 (ja) | 加工性に優れた肌焼鋼管の製造方法 | |

| WO2012046779A1 (ja) | 肌焼鋼及びその製造方法 | |

| WO2006008960A1 (ja) | 機械構造用部品およびその製造方法と高周波焼入れ用素材 | |

| JP5385656B2 (ja) | 最大結晶粒の縮小化特性に優れた肌焼鋼 | |

| JP4964063B2 (ja) | 冷間鍛造性および結晶粒粗大化防止特性に優れた肌焼鋼およびそれから得られる機械部品 | |

| JP6109729B2 (ja) | 浸炭処理時の結晶粒粗大化防止特性に優れた肌焼鋼 | |

| JP5576785B2 (ja) | 冷間鍛造性に優れた鋼材、及びその製造方法 | |

| JP5649886B2 (ja) | 肌焼鋼およびその製造方法 | |

| JP2013007090A (ja) | 冷間加工用機械構造用鋼およびその製造方法、並びに機械構造用部品 | |

| JP5649887B2 (ja) | 肌焼鋼およびその製造方法 | |

| JP5871085B2 (ja) | 冷間鍛造性および結晶粒粗大化抑制能に優れた肌焼鋼 | |

| JP6182489B2 (ja) | 優れた冷間鍛造性を有し、浸炭処理時の異常粒発生が抑制可能な肌焼鋼 | |

| JP2010222634A (ja) | 最大結晶粒の縮小化特性に優れた肌焼鋼及びその製造方法 | |

| JP2010248630A (ja) | 肌焼鋼およびその製造方法 | |

| JP4608979B2 (ja) | 疲労特性に優れた鋼材および高周波焼入れ用鋼素材 | |

| JP6029950B2 (ja) | 熱間鍛造後、焼ならし省略可能で、高温浸炭性に優れた肌焼鋼および部品の製造方法 | |

| JP4807949B2 (ja) | 高温浸炭特性に優れた肌焼用圧延棒鋼 | |

| JP6465206B2 (ja) | 熱間圧延棒線材、部品および熱間圧延棒線材の製造方法 | |

| JP6176314B2 (ja) | 肌焼用棒鋼または線材 | |

| JP2005126817A (ja) | 疲労特性および被削性に優れた機械構造用鋼材およびその製造方法と高周波焼入れ用素材 | |

| JP2006124815A (ja) | 被削性および疲労強度に優れた鋼材 | |

| JP5454620B2 (ja) | 粒径粗大化防止特性に優れた浸炭部品用鋼 | |

| JP5098486B2 (ja) | 浸炭部品の製造方法 | |

| WO2016158611A1 (ja) | 浸炭用鋼材および浸炭部品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 12765188 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20137024251 Country of ref document: KR Kind code of ref document: A |

|

| REEP | Request for entry into the european phase |

Ref document number: 2012765188 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2012765188 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14008352 Country of ref document: US Ref document number: MX/A/2013/011191 Country of ref document: MX |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 1301005443 Country of ref document: TH |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2013148021 Country of ref document: RU Kind code of ref document: A |

|

| REG | Reference to national code |

Ref country code: BR Ref legal event code: B01A Ref document number: 112013023842 Country of ref document: BR |

|

| ENP | Entry into the national phase |

Ref document number: 112013023842 Country of ref document: BR Kind code of ref document: A2 Effective date: 20130917 |