RU2578150C1 - Способ получения экологически чистого жидкого ракетного топлива - Google Patents

Способ получения экологически чистого жидкого ракетного топлива Download PDFInfo

- Publication number

- RU2578150C1 RU2578150C1 RU2014137899/05A RU2014137899A RU2578150C1 RU 2578150 C1 RU2578150 C1 RU 2578150C1 RU 2014137899/05 A RU2014137899/05 A RU 2014137899/05A RU 2014137899 A RU2014137899 A RU 2014137899A RU 2578150 C1 RU2578150 C1 RU 2578150C1

- Authority

- RU

- Russia

- Prior art keywords

- stage

- gas

- deasphalting

- temperature

- hydrocracking

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G, C10K; LIQUEFIED PETROLEUM GAS; ADDING MATERIALS TO FUELS OR FIRES TO REDUCE SMOKE OR UNDESIRABLE DEPOSITS OR TO FACILITATE SOOT REMOVAL; FIRELIGHTERS

- C10L1/00—Liquid carbonaceous fuels

- C10L1/04—Liquid carbonaceous fuels essentially based on blends of hydrocarbons

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

- C10G65/02—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural serial stages only

- C10G65/10—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural serial stages only including only cracking steps

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Abstract

Изобретение относится к способу получения ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга бензинового деасфальтизата остатков сернистых и высокосернистых нефтей. Согласно способу деасфальтизат подвергают двухступенчатому гидрокрекингу в реакторах высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с промежуточной ректификацией гидрогенизата первой стадии при температуре 180-350°C и последующим выделением целевой фракции при температуре 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе при тех же условиях с последующей стабилизацией целевой фракции 180-290°C гидрогенизата в ректификационной колонне. Изобретение обеспечивает получение экологически чистого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических углеводородов из доступной сырьевой базы. 5 табл.

Description

Изобретение относится к процессам нефтепереработки, в частности, к получению экологически чистого ракетного топлива.

На экологические свойства нефтяных топлив, в том числе жидких ракетных и реактивных, основное влияние оказывают содержание серы и полициклических ароматических углеводородов (ПАУ). На технические характеристики ракетных топлив оказывает влияние содержание непредельных углеводородов и смол.

В качестве возможных аналогов в таблице 1 приведены спецификации на ракетное топливо США.

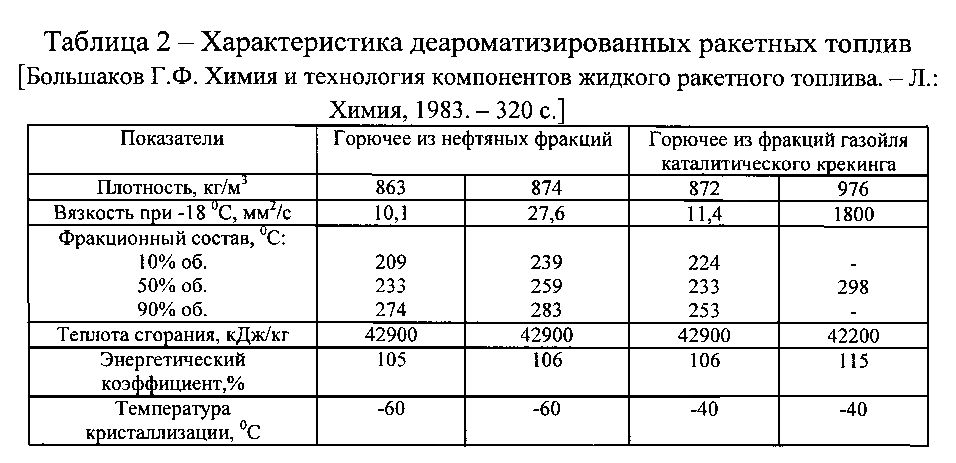

В качестве возможных прототипов в таблице 2 приведены характеристики деароматизированных топлив из первичных и вторичных продуктов нефтяного происхождения (керосиновые фракции).

Недостатком вышеприведенных примеров является отсутствие широкой сырьевой базы для производства экологически чистых ракетных топлив.

При создании изобретения ставилась задача получения экологически чистого жидкого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических углеводородов из доступной сырьевой базы.

Вышеуказанная задача решается способом получения экологически чистого ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга деасфальтизата, получаемого в процессе деасфальтизации бензином остатков сернистых и высокосернистых нефтей, в котором, согласно изобретению, деасфальтизат от процесса деасфальтизации бензином остатка сернистых и высокосернистых нефтей подвергают двухступенчатому гидрокрекингу, при этом на первой ступени используют реактор высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с последующей ректификацией гидрогенизата и выделением широкой фракции 180-350°C, на второй ступени из выделенной широкой фракции (180-350°C) путем ректификации выделяют более узкую фракцию 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) и ректификации с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C.

Предлагаемый способ за счет применения двухступенчатого гидрокрекинга деасфальтизата процесса деасфальтизации нефтяных остатков бензином позволяет получить новый технический результат - экологически чистое жидкое ракетное топливо на базе доступного нефтяного сырья.

Сущность предлагаемого способа иллюстрируется следующим примером.

На первом этапе из тяжелой сернистой нефти путем атмосферной и вакуумной ректификации на стандартном аппарате АРН-2 в лабораторных условиях по ГОСТ был получен 47%-ный высококипящий остаток (гудрон).

На втором этапе полученный 47%-ный высококипящий остаток был подвергнут деасфальтизации прямогонной бензиновой фракцией с интервалом кипения НК-62°C. Деасфальтизацию проводили по способу Гольде путем выделения осадка асфальто-смолистых веществ отстаиванием при атмосферном давлении и последующей отмывкой осадка в аппарате Соксклета. Из собранного в нижней колбе аппарата Соксклета раствора деасфальтизата в растворителе (прямогонной бензиновой фракции с интервалом кипения НК-62°C) отгоняли растворитель однократной перегонкой в колбе при атмосферном давлении. Остатки растворителя удаляли путем выдерживания деасфальтизата в нагревательном лабораторном шкафу в открытой таре при атмосферном давлении и температуре на 20°C выше верхней температуры кипения растворителя до постоянной массы деасфальтизата.

На третьем этапе в лабораторных условиях на пилотной установке высокого давления с восходящим потоком газосырьевой смеси с неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) проводили первую стадию гидрокрекинга полученного на втором этапе деасфальтизата 47%-ного остатка тяжелой сернистой нефти. Показатели качества деасфальтизата и гидрогенизата первой стадии гидрокрекинга представлены в таблице 3.

На четвертом этапе полученный продукт гидрокрекинга был подвергнут атмосферной и вакуумной ректификации на стандартном аппарате АРН-2 в лабораторных условиях по ГОСТ с получением фракций с интервалами кипения H.K.-180°C, 180-350°C и 350-420°C. Характеристики полученных фракций гидрогенизата первой стадии гидрокрекинга представлены в таблице 3.

На пятом этапе из фракции 180-350°C путем ректификации на аппарате АРН-2 по ГОСТ выделили более узкую фракцию 180-290°C, которая является сырьем для второй стадии гидрокрекинга.

На шестом этапе полученную фракцию 180-290°C подвергли повторному гидрокрекингу (вторая стадия) в лабораторных условиях на пилотной установке высокого давления с восходящим потоком газосырьевой смеси с неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с). Полученный на второй стадии гидрогенизат подвергли ректификации в стабилизационной колонне с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C. Показатели качества стабилизированного гидрогенизата второй стадии гидрокрекинга представлены в таблице 4.

Параметры качества получаемого экологически чистого жидкого ракетного топлива регулируются путем изменения фракционного состава стабилизированного гидрогенизата второй стадии гидрокрекинга. Контроль содержания ПАУ проводится методом жидкостной хроматографии со спектрофотометрическим детектором по поглощению в ультрафиолетовой и видимой областях электромагнитного спектра.

В таблице 5 приведены результаты сравнения характеристик деароматизированного прямогонного и полученного в результате двухстадийного гидрокрекинга бензинового деасфальтизата жидкого ракетного топлива.

Таким образом, при создании данного изобретения решена задача получения экологически чистого жидкого ракетного топлива с ультранизким содержанием серы и минимальным содержанием полициклических ароматических соединений из доступного сырья.

Claims (1)

- Способ получения экологически чистого ракетного топлива из керосиногазойлевых фракций гидрогенизата от гидрокрекинга деасфальтизата, получаемого в процессе деасфальтизации бензином остатков сернистых и высокосернистых нефтей, отличающийся тем, что деасфальтизат от процесса деасфальтизации бензином остатка сернистых и высокосернистых нефтей подвергают двухступенчатому гидрокрекингу, при этом на первой ступени используют реактор высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) с последующей ректификацией гидрогенизата и выделением широкой фракции 180-350°C, на второй ступени из выделенной широкой фракции (180-350°C) путем ректификации выделяют более узкую фракцию 180-290°C, которую затем повторно подвергают гидрокрекингу во втором реакторе высокого давления с восходящим потоком газосырьевой смеси и неподвижным слоем алюмо-кобальт-молибденового катализатора при давлении 15 МПа, температуре 400-420°C, объемной скорости подачи сырья 0,5 ч-1, циркуляции водородсодержащего газа 1000 м3/(м3·с) и ректификации с выделением целевой фракции продуктов второй ступени гидрокрекинга в интервале температур кипения 180-290°C.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014137899/05A RU2578150C1 (ru) | 2014-09-18 | 2014-09-18 | Способ получения экологически чистого жидкого ракетного топлива |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014137899/05A RU2578150C1 (ru) | 2014-09-18 | 2014-09-18 | Способ получения экологически чистого жидкого ракетного топлива |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2578150C1 true RU2578150C1 (ru) | 2016-03-20 |

Family

ID=55648200

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2014137899/05A RU2578150C1 (ru) | 2014-09-18 | 2014-09-18 | Способ получения экологически чистого жидкого ракетного топлива |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2578150C1 (ru) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3592757A (en) * | 1969-03-17 | 1971-07-13 | Union Oil Co | Combination hydrocracking-hydrogenation process |

| SU509245A3 (ru) * | 1971-12-08 | 1976-03-30 | Галф Рисерч Энд Девелоп-Мент Компани (Фирма) | Способ получени малосернистогокотельного топлива |

| EP0755995A1 (en) * | 1995-07-26 | 1997-01-29 | Mitsubishi Oil Co., Ltd. | Process for desulfurizing catalytically cracked gasoline |

| RU2203926C2 (ru) * | 1998-10-30 | 2003-05-10 | Джей Джи Си КОРПОРЕЙШН | Способ получения нефтяного топлива для газовой турбины (варианты), нефтяное топливо для газовой турбины и способ выработки электроэнергии с его использованием |

| WO2012158251A3 (en) * | 2011-05-17 | 2013-01-17 | Uop Llc | Process and apparatus for hydroprocessing hydrocarbons |

-

2014

- 2014-09-18 RU RU2014137899/05A patent/RU2578150C1/ru not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3592757A (en) * | 1969-03-17 | 1971-07-13 | Union Oil Co | Combination hydrocracking-hydrogenation process |

| SU509245A3 (ru) * | 1971-12-08 | 1976-03-30 | Галф Рисерч Энд Девелоп-Мент Компани (Фирма) | Способ получени малосернистогокотельного топлива |

| EP0755995A1 (en) * | 1995-07-26 | 1997-01-29 | Mitsubishi Oil Co., Ltd. | Process for desulfurizing catalytically cracked gasoline |

| RU2203926C2 (ru) * | 1998-10-30 | 2003-05-10 | Джей Джи Си КОРПОРЕЙШН | Способ получения нефтяного топлива для газовой турбины (варианты), нефтяное топливо для газовой турбины и способ выработки электроэнергии с его использованием |

| WO2012158251A3 (en) * | 2011-05-17 | 2013-01-17 | Uop Llc | Process and apparatus for hydroprocessing hydrocarbons |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2012148119A (ru) | Способ гидроконверсии нефтяных фракций по slurry-технологии, обеспечивающий извлечение металлов катализатора и сырья, включающий стадию экстракции | |

| RU2017121798A (ru) | Способ глубокой гидроконверсии, улучшенный экстракцией ароматических соединений и смол, с переработкой экстракта гидроконверсией и рафината на последующих установках | |

| RU2012148118A (ru) | Способ гидроконверсии нефтяных фракций по slurry-технологии, обеспечивающий извлечение металлов катализатора и сырья, включающий стадию промывки | |

| RU2017135386A (ru) | Усовершенствованный способ конверсии тяжелого углеводородного сырья | |

| RU2015129080A (ru) | Способ раздельной обработки нефтяного сырья для производства жидкого топлива с низким содержанием серы | |

| RU2015129033A (ru) | Комплексный способ обработки нефтяного сырья для производства жидкого топлива с низким содержанием серы | |

| RU2018112245A (ru) | Усовершенствованный способ получения тяжелых базовых масел ii группы api | |

| RU2015143600A (ru) | Объединение гидрокрекинга остатков и гидроочистки | |

| US20160122662A1 (en) | Process for converting petroleum feedstocks comprising a visbreaking stage, a maturation stage and a stage of separating the sediments for the production of fuel oils with a low sediment content | |

| RU2604070C1 (ru) | Способ получения высокоиндексных компонентов базовых масел | |

| EA032741B1 (ru) | Способ получения сырья для установки гидрообработки | |

| RU2578150C1 (ru) | Способ получения экологически чистого жидкого ракетного топлива | |

| CN105849237A (zh) | 生产中间馏分油的方法 | |

| RU2699226C1 (ru) | Способ гидрогенизационного облагораживания остаточного нефтяного сырья | |

| RU2009146027A (ru) | Способ гидроочистки углеводородных нефтепродуктов | |

| RU2577327C1 (ru) | Способ получения экологически чистого жидкого ракетного топлива | |

| RU2675853C1 (ru) | Способ получения дизельного топлива | |

| US9758441B2 (en) | Methods and apparatuses for deoxygenating pyrolysis oil | |

| RU2694054C1 (ru) | Способ получения компонентов базовых масел | |

| RU2495083C1 (ru) | Способ получения углеводородного топлива для ракетной техники | |

| CN110023461B (zh) | 淤浆加氢裂化产物的柔性加氢处理 | |

| US9914891B2 (en) | Process for maximizing diesel production using a heavy heavy naphtha stream | |

| JP7288850B2 (ja) | 重質炭化水素の等級改善プロセス | |

| RU2790393C1 (ru) | Сырьевая композиция для одновременного производства основ гидравлических масел, трансформаторных масел и углеводородной основы для буровых растворов | |

| RU2535670C1 (ru) | Способ получения реактивного топлива для сверхзвуковой авиации |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20160919 |