RU2575096C1 - Cheese preparation method - Google Patents

Cheese preparation method Download PDFInfo

- Publication number

- RU2575096C1 RU2575096C1 RU2014141876/10A RU2014141876A RU2575096C1 RU 2575096 C1 RU2575096 C1 RU 2575096C1 RU 2014141876/10 A RU2014141876/10 A RU 2014141876/10A RU 2014141876 A RU2014141876 A RU 2014141876A RU 2575096 C1 RU2575096 C1 RU 2575096C1

- Authority

- RU

- Russia

- Prior art keywords

- cheese

- temperature

- milk

- clot

- minutes

- Prior art date

Links

- 235000013351 cheese Nutrition 0.000 title claims abstract description 39

- 238000002360 preparation method Methods 0.000 title description 2

- 210000004080 Milk Anatomy 0.000 claims abstract description 17

- 235000013336 milk Nutrition 0.000 claims abstract description 17

- 239000008267 milk Substances 0.000 claims abstract description 17

- 230000015271 coagulation Effects 0.000 claims abstract description 15

- 238000004519 manufacturing process Methods 0.000 claims abstract description 12

- 238000003825 pressing Methods 0.000 claims abstract description 12

- UXVMQQNJUSDDNG-UHFFFAOYSA-L cacl2 Chemical compound [Cl-].[Cl-].[Ca+2] UXVMQQNJUSDDNG-UHFFFAOYSA-L 0.000 claims abstract description 9

- 239000001110 calcium chloride Substances 0.000 claims abstract description 9

- 229910001628 calcium chloride Inorganic materials 0.000 claims abstract description 9

- 238000001816 cooling Methods 0.000 claims abstract description 9

- 238000005520 cutting process Methods 0.000 claims abstract description 9

- 238000009938 salting Methods 0.000 claims abstract description 9

- 238000005345 coagulation Methods 0.000 claims abstract description 8

- 238000000465 moulding Methods 0.000 claims abstract description 8

- 230000001580 bacterial Effects 0.000 claims abstract description 7

- 239000002994 raw material Substances 0.000 claims abstract description 7

- 229940108461 rennet Drugs 0.000 claims abstract description 7

- 108010058314 rennet Proteins 0.000 claims abstract description 7

- 239000007858 starting material Substances 0.000 claims abstract description 7

- 238000009928 pasteurization Methods 0.000 claims abstract description 6

- 238000010438 heat treatment Methods 0.000 claims abstract description 5

- 102000007544 Whey Proteins Human genes 0.000 claims abstract description 4

- 108010046377 Whey Proteins Proteins 0.000 claims abstract description 4

- 239000012141 concentrate Substances 0.000 claims abstract description 4

- 235000021119 whey protein Nutrition 0.000 claims abstract description 4

- 235000020183 skimmed milk Nutrition 0.000 claims description 11

- 206010009802 Coagulopathy Diseases 0.000 claims description 7

- 230000035602 clotting Effects 0.000 claims description 7

- 210000002966 Serum Anatomy 0.000 claims description 3

- 235000015872 dietary supplement Nutrition 0.000 claims description 2

- 239000005862 Whey Substances 0.000 abstract description 4

- 238000003756 stirring Methods 0.000 abstract description 4

- 235000013305 food Nutrition 0.000 abstract description 3

- 235000013373 food additive Nutrition 0.000 abstract description 2

- 239000002778 food additive Substances 0.000 abstract description 2

- 238000000926 separation method Methods 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract description 2

- 230000000694 effects Effects 0.000 abstract 1

- 230000000050 nutritive Effects 0.000 abstract 1

- 239000012267 brine Substances 0.000 description 17

- 239000000203 mixture Substances 0.000 description 12

- FAPWRFPIFSIZLT-UHFFFAOYSA-M sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 8

- 235000013365 dairy product Nutrition 0.000 description 7

- 239000011780 sodium chloride Substances 0.000 description 5

- 235000002639 sodium chloride Nutrition 0.000 description 5

- 238000004898 kneading Methods 0.000 description 4

- 239000000047 product Substances 0.000 description 4

- 230000005070 ripening Effects 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 210000004544 DC2 Anatomy 0.000 description 3

- 240000002129 Malva sylvestris Species 0.000 description 3

- 235000006770 Malva sylvestris Nutrition 0.000 description 3

- 235000010703 Modiola caroliniana Nutrition 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 238000000855 fermentation Methods 0.000 description 3

- 230000004151 fermentation Effects 0.000 description 3

- 230000002530 ischemic preconditioning Effects 0.000 description 3

- 235000004213 low-fat Nutrition 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 238000010606 normalization Methods 0.000 description 3

- 235000018102 proteins Nutrition 0.000 description 3

- 108090000623 proteins and genes Proteins 0.000 description 3

- 102000004169 proteins and genes Human genes 0.000 description 3

- 235000008983 soft cheese Nutrition 0.000 description 3

- 235000019749 Dry matter Nutrition 0.000 description 2

- 229940088598 Enzyme Drugs 0.000 description 2

- 108090000790 Enzymes Proteins 0.000 description 2

- 102000004190 Enzymes Human genes 0.000 description 2

- 239000006071 cream Substances 0.000 description 2

- JVTAAEKCZFNVCJ-UHFFFAOYSA-N lactic acid Chemical compound CC(O)C(O)=O JVTAAEKCZFNVCJ-UHFFFAOYSA-N 0.000 description 2

- 235000014655 lactic acid Nutrition 0.000 description 2

- 239000004310 lactic acid Substances 0.000 description 2

- 239000002960 lipid emulsion Substances 0.000 description 2

- 235000021243 milk fat Nutrition 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229940064005 Antibiotic throat preparations Drugs 0.000 description 1

- 229940083879 Antibiotics FOR TREATMENT OF HEMORRHOIDS AND ANAL FISSURES FOR TOPICAL USE Drugs 0.000 description 1

- 229940042052 Antibiotics for systemic use Drugs 0.000 description 1

- 229940042786 Antitubercular Antibiotics Drugs 0.000 description 1

- 241000304886 Bacilli Species 0.000 description 1

- 241000894006 Bacteria Species 0.000 description 1

- 241000196324 Embryophyta Species 0.000 description 1

- 229940093922 Gynecological Antibiotics Drugs 0.000 description 1

- 241000194036 Lactococcus Species 0.000 description 1

- 231100000678 Mycotoxin Toxicity 0.000 description 1

- 240000004808 Saccharomyces cerevisiae Species 0.000 description 1

- 229940024982 Topical Antifungal Antibiotics Drugs 0.000 description 1

- 238000007792 addition Methods 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive Effects 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 230000003115 biocidal Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 235000019658 bitter taste Nutrition 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000001112 coagulant Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 235000021113 dry cheese Nutrition 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000003995 emulsifying agent Substances 0.000 description 1

- 235000013861 fat-free Nutrition 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000005755 formation reaction Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229940079866 intestinal antibiotics Drugs 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 235000013372 meat Nutrition 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 230000002906 microbiologic Effects 0.000 description 1

- 239000011859 microparticle Substances 0.000 description 1

- 239000002636 mycotoxin Substances 0.000 description 1

- 235000016709 nutrition Nutrition 0.000 description 1

- 229940005935 ophthalmologic Antibiotics Drugs 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 235000020185 raw untreated milk Nutrition 0.000 description 1

- 230000035943 smell Effects 0.000 description 1

- 230000002522 swelling Effects 0.000 description 1

- 231100000701 toxic element Toxicity 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Abstract

Description

Изобретение относится к молочной промышленности, к ее сыродельной отрасли, и может быть использовано при производстве рассольных сыров.The invention relates to the dairy industry, to its cheese-making industry, and can be used in the production of brine cheeses.

Известен способ получения рассольного сыра пониженной жирности с чеддеризацией и плавлением сырной массы [1]. Согласно способу получения сыра сулугуни, включающему пастеризацию и охлаждение смеси до температуры заквашивания, внесение закваски молочнокислых бактерий, хлористого кальция, ферментного препарата, сквашивание, чеддеризацию, слив сыворотки, измельчение, плавление, формование и посолку.A known method of producing brine cheese with low fat content with cheddarization and melting of cheese mass [1]. According to a method for producing suluguni cheese, which includes pasteurizing and cooling the mixture to a fermentation temperature, introducing fermentation of lactic acid bacteria, calcium chloride, an enzyme preparation, fermentation, cheddarization, draining whey, grinding, melting, molding and salting.

Однако при использовании низкожирных смесей для выработки сыра типа сулугуни по существующей технологии происходит более полный отход сыворотки, а следовательно, и жира из сырной массы. Основная потеря влаги идет на этапах обсушки зерна и второго нагревания, чеддеризации, плавления. В результате чего сыр получается плотной, грубой консистенции.However, when using low-fat mixtures to produce cheese like suluguni according to the existing technology, a more complete waste of whey, and therefore fat from the cheese mass, occurs. The main moisture loss occurs at the stages of grain drying and second heating, cheddarization, melting. As a result, the cheese turns out to be a dense, rough consistency.

Известен также способ производства мягкого сыра из обезжиренного молока [2]. В указанном способе используется вторичное молочное сырье. Сущность изобретения: для получения продукта пастеризуют обезжиренное молоко, охлаждают до температуры свертывания, вносят ацидофильную закваску в количестве 3-5 г, хлористый кальций, молокосвертывающий фермент в количестве 0,7-0,9 г на 100 кг молока, проводят свертывание при температуре (29±1)°C, продолжительность свертывания (25±5) мин, разрезку и постановку зерна, удаление сыворотки, посолку, формование, разрезку на бруски. Затем сыр выдерживают в 8-10%-ном растворе поваренной соли в течение 5-12 ч при массовом соотношении сыра к раствору поваренной соли (5-6):1. При этом белковая масса удерживает влагу благодаря внесению в сырное зерно поваренной соли в виде солевого раствора.There is also known a method of producing soft cheese from skim milk [2]. In this method, secondary milk raw materials are used. The essence of the invention: to obtain the product pasteurized skim milk, cooled to a clotting temperature, add acidophilic starter in an amount of 3-5 g, calcium chloride, milk-clotting enzyme in an amount of 0.7-0.9 g per 100 kg of milk, carry out coagulation at a temperature ( 29 ± 1) ° C, coagulation time (25 ± 5) min, cutting and setting the grain, removing serum, salting, molding, cutting into bars. Then the cheese is kept in an 8-10% sodium chloride solution for 5-12 hours at a mass ratio of cheese to sodium chloride solution (5-6): 1. In this case, the protein mass retains moisture due to the introduction of table salt in cheese in the form of a saline solution.

Однако данным способом невозможно получить из вторичного молочного сырья -обезжиренного молока - биологически полноценный продукт, готовый к употреблению. Отсутствие жира приводит к образованию грубой, резинистой консистенции.However, this method cannot be obtained from secondary dairy raw materials — skim milk — a biologically complete product ready for use. Lack of fat leads to the formation of a rough, rubbery consistency.

Известен способ производства рассольного сыра [3]. Этот способ включает нормализацию молочной смеси путем замены молочного жира жировой эмульсией, внесения ароматической добавки, пастеризацию смеси, охлаждение последней до температуры свертывания, внесение хлористого кальция, сычужного фермента, бактериальной закваски, содержащей молочнокислые стрептококки и молочнокислые палочки, образование сгустка, разрезку последнего, постановку сырного зерна, вымешивание, второе нагревание, формование, прессование, посолку и созревание. В качестве жировой эмульсии 25-30%-ной жирности готовят смесь обезжиренного молока и переэтерифицированного дезодорированного жира, фосфатидов, белкового эмульгатора.A known method for the production of brine cheese [3]. This method includes the normalization of the milk mixture by replacing milk fat with a fat emulsion, adding an aromatic additive, pasteurizing the mixture, cooling the latter to the clotting temperature, adding calcium chloride, rennet, bacterial starter culture containing lactic streptococci and lactic acid bacilli, forming a clot, cutting the latter, staging cheese, kneading, second heating, molding, pressing, salting and ripening. As a fat emulsion of 25-30% fat, a mixture of skim milk and transesterified deodorized fat, phosphatides, a protein emulsifier is prepared.

Недостатком способа является усложнение технологического процесса и использование для обогащения рассольного сыра переэтерифицированного дезодорированного жира, не обладающего высокой биологической ценностью, и, как следствие, невысокая биологическая ценность конечного продукта.The disadvantage of this method is the complexity of the process and the use for enrichment of brine cheese transesterified deodorized fat that does not have high biological value, and, as a consequence, the low biological value of the final product.

Известен способ производства рассольного сыра [4]. Этот способ включает нормализацию молочной смеси по жиру путем замещения не более 50% нативного жира молока подсырными сливками, пастеризацию смеси, охлаждение последней до температуры свертывания, внесение хлористого кальция, бактериальной закваски, сычужного фермента, свертывание, разрезку сгустка, постановку зерна, вымешивание, формование, прессование, посолку и созревание сыра в рассоле.A known method for the production of brine cheese [4]. This method includes the normalization of the milk mixture by fat by replacing not more than 50% of the native milk fat with cheese cream, pasteurizing the mixture, cooling the latter to the clotting temperature, adding calcium chloride, bacterial yeast, rennet, coagulating, cutting the clot, setting the grain, kneading, molding , pressing, salting and ripening cheese in brine.

Недостатком способа является то, что сыр отличался по физико-химическим параметрам от известного: имел слегка горьковатый вкус и запах и несколько ухудшенный рисунок.The disadvantage of this method is that the cheese differed in physicochemical parameters from the known one: it had a slightly bitter taste and smell and a somewhat deteriorated pattern.

Наиболее близким по технической сущности является способ производства брынзы [5]. Способ предусматривает нормализацию, пастеризацию, охлаждение до температуры свертывания, внесение хлористого кальция, бактериальной закваски в количестве 0,7-1,2%, сычужного фермента, свертывание при температуре 28-33°C в течение 40-70 мин, разрезку сгустка на кубики с размером сторон 15-20 мм, постановку зерна, вымешивание, формование, самопрессование и прессование в течение 2-2,5 ч, посолку в рассоле концентрацией 18-22°C в течение 5 дней и созревание в рассоле.The closest in technical essence is the method of production of feta cheese [5]. The method provides for normalization, pasteurization, cooling to the clotting temperature, application of calcium chloride, bacterial starter culture in an amount of 0.7-1.2%, rennet, coagulation at a temperature of 28-33 ° C for 40-70 min, cutting the clot into cubes with a side size of 15-20 mm, setting the grain, kneading, molding, self-pressing and pressing for 2-2.5 hours, salting in brine with a concentration of 18-22 ° C for 5 days and ripening in brine.

Однако полученный продукт имеет следующие недостатки: повышенную калорийность из-за высокого содержания жира (20,1-21,6% или 40-45% в пересчете на сухое вещество), а соответственно и калорийность данного продукта составляет 260-271 ккал.However, the resulting product has the following disadvantages: increased calorie content due to the high fat content (20.1-21.6% or 40-45% in terms of dry matter), and accordingly the calorie content of this product is 260-271 kcal.

Технический результат заключается в получении рассольного сыра, обладающего повышенной пищевой и биологической ценностью, низкой калорийностью, с использованием вторичного молочного сырья - обезжиренного молока, на оборудовании, имеющемся на сыродельных заводах.The technical result consists in obtaining brine cheese with high nutritional and biological value, low calorie content, using secondary dairy raw materials - skim milk, using equipment available at dairy plants.

Технический результат достигается тем, что в способе производства рассольного сыра, включающем пастеризацию молочного сырья при температуре 72±2°C с выдержкой 20 с, охлаждение до температуры свертывания, внесение бактериальной закваски, хлорида кальция и сычужного фермента, свертывание в течение 40-70 мин, разрезание сгустка на кубики, удаление сыворотки, формование, самопрессование, посолку, отличающийся тем, что в качестве сырья используют обезжиренное молоко с внесением концентрата сывороточного белка, полученного путем микропартикуляции, в виде натуральной пищевой добавки Simpless®-100 перед пастеризацией, температура свертывания 32±2°C, нагревание сгустка до температуры 34-37°C в течение 25-30 мин, отсутствием операций прессования и созревания в рассоле сыра.The technical result is achieved by the fact that in the method for the production of brine cheese, including pasteurization of milk raw materials at a temperature of 72 ± 2 ° C with an exposure of 20 s, cooling to the clotting temperature, introducing bacterial starter culture, calcium chloride and rennet, coagulation for 40-70 min , cutting the clot into cubes, removing serum, molding, self-pressing, salting, characterized in that skim milk is used as raw material with the addition of whey protein concentrate obtained by microparticles ii, in the form of a natural food supplement Simpless ® -100 before pasteurization, clotting temperature 32 ± 2 ° C, heating the clot to a temperature of 34-37 ° C for 25-30 minutes, the absence of pressing and ripening operations in the cheese brine.

Способ осуществляется следующим образом. Молоко-сырье принимают по массе и качеству, установленному лабораторией предприятия, а также на основании сертификационных документов поставщиков. Принятое молоко очищают от механических примесей, пропуская через фильтрующие материалы. Затем молоко направляют на охлаждение до температуры (4-6)°C и хранят в резервуарах промежуточного хранения. Хранение охлажденного до 4°C молока до переработки не должно превышать 12 часов, до температуры 6°C - 6 часов.The method is as follows. Raw milk is accepted in terms of weight and quality established by the laboratory of the enterprise, as well as on the basis of certification documents of suppliers. The milk taken is cleaned of mechanical impurities by passing through filtering materials. Then the milk is sent for cooling to a temperature of (4-6) ° C and stored in intermediate storage tanks. Storage of milk cooled to 4 ° C before processing should not exceed 12 hours, up to a temperature of 6 ° C - 6 hours.

Молоко подогревают до температуры (40-45)°C и направляют на сепаратор-сливкоотделитель. Молоко сепарируют, соблюдая правила, предусмотренные технической инструкцией по эксплуатации сепараторов.The milk is heated to a temperature of (40-45) ° C and sent to a cream separator. The milk is separated, observing the rules stipulated by the technical instructions for use of the separators.

В обезжиренное молоко вносят концентрат сывороточного белка, полученного путем микропартикуляции, в виде натуральной пищевой добавки Simpless®-100 из расчета (0,6±0,1)% к массе молока. Предварительно сухой КСБ растворяют не менее чем в 4 частях обезжиренного молока. Растворение проводят в течение (20±5) минут при температуре (35±5)°C и непрерывном перемешивании. После внесения КСБ обезжиренное молоко выдерживают не менее 1 часа для набухания белка. Нормализованную смесь пастеризуют при температуре (72±2)°C с выдержкой 20 секунд и охлаждают до температуры коагуляции в автоматизированной пластинчатой пастеризационно-охладительной установке. Пастеризованную и охлажденную смесь направляют в сыродельную ванну и при постоянном перемешивании вносят бактериальную закваску (1,0% от массы перерабатываемой смеси), хлорид кальция (0,1% в виде раствора 40%-ной концентрации) и сычужный фермент из расчета 1 г на 1000 кг обезжиренной смеси. После внесения смесь оставляют при температуре (32±2)°C в течение 40-70 мин для формирования сгустка. Сгусток разрезают на кубики с размером граней 10-15 мм. После разрезки и вымешивания в течение 10-15 мин для лучшего отделения сыворотки сгусток нагревают до 34-37°C при постоянном перемешивании в течение 25-30 минут с целью формирования и обсушки сырного зерна. Готовое сырное зерно насосом подается наливом в перфорированные формы. Самопрессование сыра производится в формах на столах для самопрессования. В течение самопрессования сыры переворачивают 3-5 раз. Продолжительность самопрессования составляет 2,5-3 часа. Посолку сыра осуществляют в рассоле с массовой долей хлорида натрия (20±2)% и температурой (11±1)°C в течение 1 суток. Сыр упаковывают в полимерные пленки. Внутри упаковки должно быть незначительное количество рассола. Осуществляют при температуре (4±2)°C в течение не более 10 суток.The skim milk is introduced whey protein concentrate obtained by mikropartikulyatsii, as a natural food additive Simpless ® -100 from calculation (0,6 ± 0,1)% by weight of the milk. Pre-dry KSB is dissolved in at least 4 parts of skim milk. Dissolution is carried out for (20 ± 5) minutes at a temperature of (35 ± 5) ° C with continuous stirring. After adding KSB skim milk can withstand at least 1 hour for protein swelling. The normalized mixture is pasteurized at a temperature of (72 ± 2) ° C with a holding time of 20 seconds and cooled to the coagulation temperature in an automated plate pasteurization-cooling unit. The pasteurized and chilled mixture is sent to a cheese-making bath and with constant stirring, bacterial starter culture (1.0% of the mass of the processed mixture), calcium chloride (0.1% in the form of a solution of 40% concentration) and rennet at the rate of 1 g per 1000 kg of fat-free mixture. After application, the mixture is left at a temperature of (32 ± 2) ° C for 40-70 min to form a clot. The clot is cut into cubes with a face size of 10-15 mm. After cutting and kneading for 10-15 minutes for better separation of whey, the clot is heated to 34-37 ° C with constant stirring for 25-30 minutes in order to form and dry cheese grains. The finished cheese grain is pumped in bulk into perforated forms. Cheese self-pressing is made in forms on self-pressing tables. During self-pressing, cheeses are turned 3-5 times. The duration of self-pressing is 2.5-3 hours. Salting of cheese is carried out in brine with a mass fraction of sodium chloride (20 ± 2)% and a temperature of (11 ± 1) ° C for 1 day. Cheese is packaged in polymer films. There should be a small amount of brine inside the package. Carried out at a temperature of (4 ± 2) ° C for no more than 10 days.

Форма, размер и масса сыра приведены в таблице 1. Физико-химические показатели сыра представлены в таблице 2. Органолептические показатели сыра представлены в таблице 3.The shape, size and weight of the cheese are shown in table 1. Physico-chemical characteristics of the cheese are presented in table 2. Organoleptic characteristics of the cheese are presented in table 3.

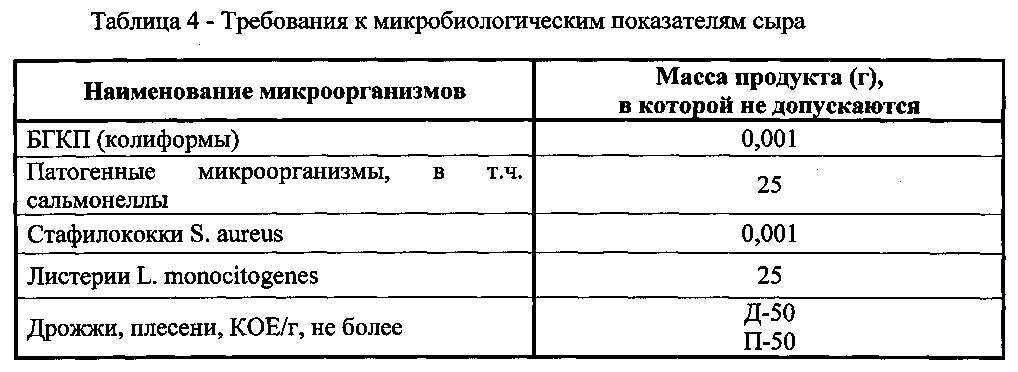

По микробиологическим показателям сыры должны удовлетворять требованиям Федеральных законов «Технический регламент на молоко и молочную продукцию» №88-ФЗ от 12.06.2008 г. и №163-ФЗ «О внесении изменений в Федеральный закон «Технический регламент на молоко и молочную продукцию»», указанным в таблице 4, а по содержанию токсичных элементов, микотоксинов, антибиотиков и радионуклидов должны соответствовать требованиям, указанным в таблице 5.According to microbiological indicators, cheeses must satisfy the requirements of the Federal Laws “Technical Regulations for Milk and Dairy Products” No. 88-ФЗ dated 06.06.2008 and No. 163-ФЗ “On Amendments to the Federal Law“ Technical Regulations for Milk and Dairy Products ”” specified in table 4, and the content of toxic elements, mycotoxins, antibiotics and radionuclides must comply with the requirements specified in table 5.

Таким образом, предложенный способ производства рассольного сыра позволяет выработать мягкие сыры - кислотно-сычужный и рассольный - с низким содержанием жира, не более 1,0% в сухом веществе, с органолептическими показателями, не уступающими полножирным аналогам.Thus, the proposed method for the production of brine cheese allows you to develop soft cheeses - acid-rennet and brine - with a low fat content, not more than 1.0% in dry matter, with organoleptic characteristics not inferior to full-fat counterparts.

ЛитератураLiterature

1. Технология сыра: учебник для сред. проф. техн. училищ. / А.М. Николаев, В.Ф. Малушко. - 3-е изд., перераб. и доп. - М.: Пищевая промышленность, 1977. - с. 302-304.1. Cheese technology: a textbook for environments. prof. tech. schools. / A.M. Nikolaev, V.F. Malushko. - 3rd ed., Revised. and add. - M.: Food Industry, 1977. - p. 302-304.

2. Пат. 1724153 А1 СССР, МПК А23С 19/068 / Способ производства мягкого сыра / Колесникова С.С., Генинг В.Г., Дегтярев Н.М. и др.; заявитель и патентообладатель украинский научно-исследовательский институт мясной и молочной промышленности и Воронежское проектно-конструкторское бюро Агропромышленного комитета Воронежской области. - №4843107/13; заявл. 26.06.1990; опубл. 07.04.1992.2. Pat. 1724153 A1 USSR, IPC A23C 19/068 / Method for the production of soft cheese / Kolesnikova S.S., Gening V.G., Degtyarev N.M. and etc.; applicant and patent holder Ukrainian Research Institute of Meat and Dairy Industry and Voronezh Design Bureau of the Agro-Industrial Committee of the Voronezh Region. - No. 4843107/13; declared 06/26/1990; publ. 04/07/1992.

3. Пат. 1281241 А1 СССР, МПК А23С 19/068 / Способ производства рассольного сыра / Диланян З.Х., Саакян Р.В., Симаворян С.С.и др.; заявитель и патентообладатель Ереванский зоотехническо-ветеринарный институт. - №3800661/28-13; заявл. 16.10.1984; опубл. 07.01.1987.3. Pat. 1281241 A1 USSR, IPC A23C 19/068 / Method for the production of brine cheese / Dilanyan Z.Kh., Sahakyan R.V., Simavoryan S.S. et al .; Applicant and patent holder Yerevan Zootechnical and Veterinary Institute. - No. 3800661 / 28-13; declared 10/16/1984; publ. 01/07/1987.

4. Пат. 1787412 А1 СССР. МПК А23С 19/068 / Способ производства рассольного сыра / Агабабян А.А., Диланян З.Х., Бегларян Р.А.; заявитель и патентообладатель Ереванский зоотехническо-ветеринарный институт. - №4833758/13; заявл. 01.06.1990; опубл. 15.01.1993.4. Pat. 1787412 A1 of the USSR. IPC A23C 19/068 / Method for the production of brine cheese / Agababyan A.A., Dilanyan Z.Kh., Beglaryan R.A .; Applicant and patent holder Yerevan Zootechnical and Veterinary Institute. - No. 4833758/13; declared 06/01/1990; publ. 01/15/1993.

5. Технология сыра: учебник для сред. проф.-техн. училищ. / А.М. Николаев, В.Ф. Малушко. - 3-е изд., перераб. и доп. - М.: Пищевая промышленность, 1977. - с. 304-306.5. Cheese technology: a textbook for environments. prof. schools. / A.M. Nikolaev, V.F. Malushko. - 3rd ed., Revised. and add. - M.: Food Industry, 1977. - p. 304-306.

Claims (1)

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2575096C1 true RU2575096C1 (en) | 2016-02-10 |

Family

ID=

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2291623C1 (en) * | 2005-04-04 | 2007-01-20 | Виктор Петрович Головков | Method for production of cheese product |

| US20080233236A1 (en) * | 2005-08-30 | 2008-09-25 | Cornell Research Foundation, Inc. | Simple mozzarella cheese-making methods |

| RU2337562C2 (en) * | 2006-05-22 | 2008-11-10 | Новосибирский государственный технический университет | Method of soft cheese production |

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2291623C1 (en) * | 2005-04-04 | 2007-01-20 | Виктор Петрович Головков | Method for production of cheese product |

| US20080233236A1 (en) * | 2005-08-30 | 2008-09-25 | Cornell Research Foundation, Inc. | Simple mozzarella cheese-making methods |

| RU2337562C2 (en) * | 2006-05-22 | 2008-11-10 | Новосибирский государственный технический университет | Method of soft cheese production |

Non-Patent Citations (2)

| Title |

|---|

| МАНЫЛОВ С.В. и др. Перспективы использования концентрата сывороточных белков в производстве низкожирных рассольных сырах, Продукты питания и рациональное использование сырьевых ресурсов, Сборник научных работ, КЕМТИПП, Кемерово, 2009, Вып.18, С.75-76. СМИРНОВА И.А. и др. Заменители жира в производстве низкокалорийных сыров, Сборник трудов с междунар.участием, Актуальные проблемы техники и технологии переработки молока, Сиб.науч.-исслед.ин-т сыроделия, Барнаул, 2007, Вып.4, С.95-101. * |

| СМИРНОВА И.А. и др. Концентраты сыворотки в производстве нежирных рассольных сыров, Сыроделие и маслоделие, 2008, N 4, С.38-39. НИКОЛАЕВ А.М., МАЛУШКО В.Ф. Технология сыра, 3-е изд., перераб. и доп., Москва, Пищевая промышленность, 1977, С.304-306. * |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3393264B1 (en) | Dairy product and processes | |

| RU2358435C2 (en) | Obtaining method of concentrated milk-white ingredient and following processed cheese production | |

| RU2518336C2 (en) | Curd production method | |

| NL8202863A (en) | METHOD FOR PREPARING A CHEESE BASE | |

| JP5909596B2 (en) | Process cheese production method | |

| RU2291623C1 (en) | Method for production of cheese product | |

| WO2017029803A1 (en) | Method for producing fermented milk with high protein concentration | |

| JPWO2017029802A1 (en) | Method for producing fermented milk containing protein at high concentration | |

| RU2575096C1 (en) | Cheese preparation method | |

| Gomah et al. | Production of White Soft cheese without whey separation | |

| RU2575101C1 (en) | Soft cheese production method | |

| RU2668400C1 (en) | Method of manufacture of dairy concentrated product with sugar | |

| RU2571228C1 (en) | Soft cheese production method | |

| WO2020115012A1 (en) | Preparation of pasta filata cheese precursor and pasta filata cheese | |

| RU2406341C1 (en) | Method for production of mild cheese product | |

| RU2591526C2 (en) | Method of producing cheese curd cream by separation and double pasteurisation | |

| RU2786695C1 (en) | Method for production of soft cheese with white mold | |

| RU2818111C1 (en) | Method for production of combined cheese product | |

| SU938896A1 (en) | Cheesse production method | |

| RU2775637C1 (en) | Method for producing a protein-fat product with the addition of buttermilk | |

| RU2461206C2 (en) | Semi-hard rennet cheese production method | |

| RU2501283C1 (en) | Curd production method | |

| RU2443117C1 (en) | Method for production of cheese products | |

| MX2010013999A (en) | Reduced sodium natural cheese and method of manufacturing. | |

| RU2155490C2 (en) | Method of cheese production |