RU2567620C2 - Наночастицы, содержащие углерод и ферромагнитный металл или сплав - Google Patents

Наночастицы, содержащие углерод и ферромагнитный металл или сплав Download PDFInfo

- Publication number

- RU2567620C2 RU2567620C2 RU2012151150/05A RU2012151150A RU2567620C2 RU 2567620 C2 RU2567620 C2 RU 2567620C2 RU 2012151150/05 A RU2012151150/05 A RU 2012151150/05A RU 2012151150 A RU2012151150 A RU 2012151150A RU 2567620 C2 RU2567620 C2 RU 2567620C2

- Authority

- RU

- Russia

- Prior art keywords

- particles

- nanoparticles

- carbon

- metal

- ferromagnetic

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/24—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions

- B22F9/26—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions using gaseous reductors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82B—NANOSTRUCTURES FORMED BY MANIPULATION OF INDIVIDUAL ATOMS, MOLECULES, OR LIMITED COLLECTIONS OF ATOMS OR MOLECULES AS DISCRETE UNITS; MANUFACTURE OR TREATMENT THEREOF

- B82B1/00—Nanostructures formed by manipulation of individual atoms or molecules, or limited collections of atoms or molecules as discrete units

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K49/00—Preparations for testing in vivo

- A61K49/06—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations

- A61K49/18—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes

- A61K49/1818—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles

- A61K49/1821—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles

- A61K49/1824—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles

- A61K49/1827—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles having a (super)(para)magnetic core, being a solid MRI-active material, e.g. magnetite, or composed of a plurality of MRI-active, organic agents, e.g. Gd-chelates, or nuclei, e.g. Eu3+, encapsulated or entrapped in the core of the coated or functionalised nanoparticle

- A61K49/183—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles having a (super)(para)magnetic core, being a solid MRI-active material, e.g. magnetite, or composed of a plurality of MRI-active, organic agents, e.g. Gd-chelates, or nuclei, e.g. Eu3+, encapsulated or entrapped in the core of the coated or functionalised nanoparticle having a (super)(para)magnetic core coated or functionalised with an inorganic material or being composed of an inorganic material entrapping the MRI-active nucleus, e.g. silica core doped with a MRI-active nucleus

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K49/00—Preparations for testing in vivo

- A61K49/06—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations

- A61K49/18—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes

- A61K49/1818—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles

- A61K49/1821—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles

- A61K49/1824—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles

- A61K49/1827—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles having a (super)(para)magnetic core, being a solid MRI-active material, e.g. magnetite, or composed of a plurality of MRI-active, organic agents, e.g. Gd-chelates, or nuclei, e.g. Eu3+, encapsulated or entrapped in the core of the coated or functionalised nanoparticle

- A61K49/1851—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles having a (super)(para)magnetic core, being a solid MRI-active material, e.g. magnetite, or composed of a plurality of MRI-active, organic agents, e.g. Gd-chelates, or nuclei, e.g. Eu3+, encapsulated or entrapped in the core of the coated or functionalised nanoparticle having a (super)(para)magnetic core coated or functionalised with an organic macromolecular compound, i.e. oligomeric, polymeric, dendrimeric organic molecule

- A61K49/1863—Nuclear magnetic resonance [NMR] contrast preparations; Magnetic resonance imaging [MRI] contrast preparations characterised by a special physical form, e.g. emulsions, microcapsules, liposomes particles, e.g. uncoated or non-functionalised microparticles or nanoparticles coated or functionalised microparticles or nanoparticles coated or functionalised nanoparticles having a (super)(para)magnetic core, being a solid MRI-active material, e.g. magnetite, or composed of a plurality of MRI-active, organic agents, e.g. Gd-chelates, or nuclei, e.g. Eu3+, encapsulated or entrapped in the core of the coated or functionalised nanoparticle having a (super)(para)magnetic core coated or functionalised with an organic macromolecular compound, i.e. oligomeric, polymeric, dendrimeric organic molecule the organic macromolecular compound being a polysaccharide or derivative thereof, e.g. chitosan, chitin, cellulose, pectin, starch

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D5/00—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/05—Metallic powder characterised by the size or surface area of the particles

- B22F1/054—Nanosized particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/10—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material

- B22F1/102—Metallic powder coated with organic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/16—Metallic particles coated with a non-metal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/24—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/02—Pretreatment of the material to be coated

- C23C16/0227—Pretreatment of the material to be coated by cleaning or etching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/26—Deposition of carbon only

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4417—Methods specially adapted for coating powder

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/56—After-treatment

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/60—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape characterised by shape

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B7/00—Single-crystal growth from solutions using solvents which are liquid at normal temperature, e.g. aqueous solutions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/05—Metallic powder characterised by the size or surface area of the particles

- B22F1/054—Nanosized particles

- B22F1/056—Submicron particles having a size above 100 nm up to 300 nm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/24—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions

- B22F2009/245—Reduction reaction in an Ionic Liquid [IL]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2201/00—Treatment under specific atmosphere

- B22F2201/10—Inert gases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/25—Noble metals, i.e. Ag Au, Ir, Os, Pd, Pt, Rh, Ru

- B22F2301/255—Silver or gold

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/35—Iron

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/40—Carbon, graphite

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Nanotechnology (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Health & Medical Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Nuclear Medicine, Radiotherapy & Molecular Imaging (AREA)

- Mechanical Engineering (AREA)

- Inorganic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Radiology & Medical Imaging (AREA)

- Veterinary Medicine (AREA)

- Public Health (AREA)

- General Health & Medical Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- Epidemiology (AREA)

- Composite Materials (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Molecular Biology (AREA)

- Powder Metallurgy (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Hard Magnetic Materials (AREA)

- Carbon And Carbon Compounds (AREA)

- Medicinal Preparation (AREA)

- Medicines Containing Antibodies Or Antigens For Use As Internal Diagnostic Agents (AREA)

Abstract

Изобретение может быть использовано в медицине при изготовлении контрастных веществ для получения изображений методом магнитного резонанса или флуоресценции, средств для доставки лекарств, меток для клеток. Углеродсодержащие частицы из ряда, включающего микрокристаллическую целлюлозу, коллоидный углерод и их смеси, пропитывают водным раствором по меньшей мере одного предшественника ферромагнитного металла, такого как соль лимонной, уксусной или муравьиной кислоты, гидроксикислот или цитрат аммония. Пропитанные частицы сушат и нагревают в инертной и по существу свободной от кислорода атмосфере при температуре 450-600 °C или более 700 °C. Полученные наночастицы содержат графитовый углерод и 3-100 частиц по меньшей мере одного ферромагнитного металла, по меньшей мере частично инкапсулированные в графитовом углероде. Ферромагнитные частицы дополнительно включают металл, выбранный из группы, содержащей никель, кобальт, благородные металлы и их комбинации. Частицы ферромагнитного металла распределены однородно и не образуют кластеров. 3 н. и 24 з.п. ф-лы, 5 ил., 6 пр.

Description

Настоящее изобретение относится к наночастицам, включающим металлические ферромагнитные нанокристаллы, комбинированные с аморфным или графитовым углеродом, в котором или на котором присутствуют химические группы, которые способны к диссоциации в водных растворах. Область настоящего изобретения включает, например, контрастные вещества для получения изображений методом магнитного резонанса и получения изображений методом флуоресценции, средства для доставки лекарственных средств, для мечения клеток и для местного теплового терапевтического лечения, такого как гипертермия.

Одна из самых важных областей применения ферромагнитных наночастиц в настоящее время относится к контрастным веществам для получения изображений методом магнитного резонанса. Локальное присутствие неоднородности в магнитном поле приводит к значительно более коротким временам релаксации T1 и Т2 в магнитном резонансе. Следовательно, локальное присутствие ферромагнитных частиц приводит к черным пятнам в отображениях магнитного резонанса протонов. Хорошее разрешение требует малых ферромагнитных частиц с достаточно высокой намагниченностью.

Обычно для получения изображения методом магнитного резонанса применяют частицы ферромагнитного оксида. В атмосферном воздухе частицы оксида являются относительно устойчивыми. Самыми известными ферромагнитными оксидами железа являются магнетит, Fe3O4 или Fe(II)Fe(III)2O4 и маггемит, γ-Fe2O3. Комбинация с другими атомами двухвалентных металлов, такими как кобальт или никель, также дает ферромагнитные оксиды, например CoFe2O3 и NiFe2O3.

Малые частицы магнетита обычно получают смешиванием растворов, содержащих соединения Fe(II) и Fe(III). В зависимости от смешивания способ может привести к малым кластерным частицам магнетита. Полученные ферромагнитные оксиды железа, предназначенные для получения изображений методом магнитного резонанса, известны как СПОЖ, суперпарамагнитный оксид железа, а их очень маленькие частицы - как УСПОЖ, ультратонкий суперпарамагнитный оксид железа. Термин «суперпарамагнитный» означает тот факт, что спины в достаточно малой ферромагнитной частице не упорядочиваются в виде множества доменов. Образование магнитных доменов приводит к тому, что магнитные частицы не имеют магнитного момента в отсутствие внешнего магнитного поля. Достаточно малые ферромагнитные частицы не образуют множество доменов. Таким образом, малые ферромагнитные частицы являются однодоменными частицами, что указывают на то, что моменты магнитных атомов, присутствующих в индивидуальных частицах, не упорядочиваются в различные домены, а ориентированы в одном направлении. Следовательно, однодоменные частицы имеют ферромагнитный момент даже в отсутствие внешнего магнитного поля. Когда частицы суспендируются в жидкости без образования кластеров, они могут вращаться свободно. Тогда ориентация магнитных моментов индивидуальных частиц достигает термодинамического равновесия, которое будет зависеть от магнитного момента частиц, силы внешнего магнитного поля и тепловой энергии (температуры). Так как, в отличие от парамагнитных материалов, магнитные моменты ферромагнитных частиц включают тысячи или миллионы атомных магнитных моментов, такое парамагнитное поведение обозначают как суперпарамагнетизм. Таким образом, магнитные частицы, которые могут двигаться в жидкости более или менее свободно, не обладают остаточной намагниченностью; в отсутствие внешнего магнитного поля магнитный момент множества суспендированных в жидкости однодоменных частиц пренебрежимо мал. Когда энергия магнитной анизотропии ферромагнитных частиц имеет порядок КГ, т.е. порядок тепловой энергии, ориентация магнитных моментов индивидуальных частиц может достигать термодинамического равновесия также и в тех случаях, когда частицы не могут вращаться.

Магнитное взаимодействие между однодоменными частицами, суспендированными в жидкости, приводит к тому, что обычно частицы образуют кластеры, в которых магнитные моменты индивидуальных частиц ориентированы таким образом, чтобы внешнее магнитное поле не оказывало на кластеры влияния. Для целей биомедицинского применения образование кластеров магнитных частиц является нежелательным.

Частицы СПОЖ и УСПОЖ на текущем уровне развития технологии являются очень маленькими, а именно 4-7 нм для частиц УСПОЖ, показанных на фиг.1.

Хотя частицы СПОЖ и УСПОЖ могут обеспечить приемлемый контраст для получения изображений методом магнитного резонанса, имеются и некоторые проблемы. Коммерческие материалы, такие как Feridex™ и Resovist™, заряжены отрицательно и в крови имеют относительно короткий срок жизни (время полужизни меньше 1 часа), Combitran™, включающий частицы оксида железа 15-30 нм, покрытые декстраном, имеет намного более длительный срок жизни в крови, а именно 24-36 часов. Соединения железа из растворенных частиц оксида железа оказывают неблагоприятное воздействие на здоровье живых клеток. Малые частицы оксида железа почти всегда оказываются сильно кластеризованы. Как показано на фиг.2, ферромагнитные частицы входят в биологические клетки в виде относительно больших кластеров. На относительно большое количество оксида железа, вошедшее таким образом, клетки реагируют неблагоприятно.

Показателем интереса к контрастным средствам для получения изображений методом магнитного резонанса является число заявок на патенты, поданных за последнее время. WO-A-2004/107368 описывает магнитные частицы оксида железа с размерами меньше 20 нм, поверхность которых модифицирована аминогруппами. Изоэлектрическая точка составляет больше 10 или равна 10. WO-A-2009/109588 упоминает частицы оксида железа с двумя различными лигандами, где первый лиганд содержит электростатически заряженную группу, а второй лиганд является гидрофильной группой. WO-A-2009/135937 описывает линкер, связанный первым концом с полимером полиэтиленимина, а другим концом - с ядром наночастицы или, как вариант, с полимером полиэтиленгликоля, привитым к полимеру полиимина. Эти ферромагнитные оксиды имеют проблемы, связанные с широким распределением частиц по размерам, агломерацией индивидуальных частиц, нестабильностью вследствие реакции или перекристаллизации в неферромагнитный оксид железа и ядовитых свойств. Особенно проблематичным является тот факт, что ферромагнитные частицы являются сильно кластеризованными.

Частицы ферромагнитного оксида обычно являются кластеризованными и имеют относительно низкий магнитный момент. Малые частицы, не кластеризованные и имеющие более высокий магнитный момент на частицу, являются очень привлекательными с точки зрения получения лучшего контраста при более низких концентрациях. Так как атомные магнитные моменты в ферромагнитных металлах и сплавах направлены параллельно, их намагничивание обычно оказывается более высоким. Однако малые частицы металла очень склонны к окислению под воздействием атмосферного воздуха. Поэтому обращение с малыми металлическими магнитными частицами, которые являются самовоспламеняющимися, является трудной задачей. Получение малых металлических ферромагнитных частиц с узким распределением по размерам частиц в достаточно крупном масштабе также является проблематичным. Наконец, относительно высокий магнитный момент металлических ферромагнитных частиц приводит к тому, что предотвращение кластеризации частиц становится еще более трудной задачей.

Таким образом, покрытие малых ферромагнитных частиц металла после их получения инертным слоем является предпосылкой. Как следствие, текущий уровень техники в области ферромагнитных частиц металлов включает нанесение на частицы металла инертных слоев. Патент США 4855091 описывает получение малых частиц никеля, железа или кобальта путем восстановления соответствующих предшественников, нанесенных на высокопористый керамический носитель, и последующего воздействия на малые частицы газового потока, несущего углерод. Этот газовый поток содержит либо углеводород, такой как метан или толуол, и водород, либо монооксид углерода и водород. Результатом воздействия вышеупомянутого газового потока является рост углеродных нановолокон (УНВ) вне частиц металла. Обычно в итоге частицы металла оказываются на конце нановолокон углерода, заключенными в графитовые слои или в углеродные нанотрубки.

После этого институт Карнеги-Меллона получил патент США 5456986 на наночастицы магнитного металла или карбида металла, покрытые графитовыми слоями. Способ был проиллюстрирован получением нанокристаллитов карбида гадолиния. Заявленный способ плохо масштабировался и не мог служить легким способом получения большого количества ферромагнитных частиц. Согласно этому способу в графитовом стержне сверлили дырку и ее заполняли оксидом ферромагнитного металла или парамагнитным редкоземельным оксидом. Затем полученный таким образом стержень использовался в способе Кретчмера-Хаффманна с угольной дугой. Такой процесс приводит к большому количеству сажи и некоторому количеству магнитных частиц, которые могут быть выделены путем прохождения конечного порошка через неоднородное магнитное поле. Как оказалось, магнитные частицы не были полностью покрыты графитовыми слоями и, таким образом, все еще были склонны к окислению.

В WO-A-99/46782 описаны ферромагнитные частицы, полученные намного более легко масштабируемым способом. Данные этой заявки на патент в полном объеме включены в настоящее описание посредством ссылки. Способ, раскрытый в этом патенте, включает нанесение предшественников ферромагнитных металлов на высокопористые керамические носители, такие как оксид алюминия или оксид кремния. Способы, применяемые для нанесения предшественников на носители, хорошо известны специалистам, работающим в области производства металлических катализаторов на носителе. После восстановления предшественника до соответствующего металла, которое обычно выполняют, выдерживая готовый носитель с предшественником при высоких температурах в содержащем водород потоке газа, частицы металла подвергают воздействию потока газа, несущего углерод. Разложение молекул углероднесущего газа приводит к росту на поверхности частиц металла одного или большего числа графитовых слоев. Важно заметить, что графитовые слои изгибаются у краев и углов частиц металла. Рост нановолокон углерода вне частиц металла подавляется низким давлением водорода и повышенной температурой. После инкапсулирования металлических частиц материал охлаждают до комнатной температуры и керамический носитель удаляют растворением. Оксид алюминия может быть растворен, например, в фосфорной кислоте или гидроксиде натрия, в то время как оксид кремния может быть растворен в гидроксиде натрия. Реакция кремнийоксидного носителя с предшественником ферромагнитного металла должна быть предотвращена, так как образующийся в таком случае силикат металла нерастворим в щелочных растворах. Если реакция с образованием силиката все-таки произошла, растворение носителя должно быть выполнено обработкой фтористоводородной кислотой. Так как фтористоводородная кислота опасна в работе, обработка этой кислотой не является желательной с точки зрения применения в промышленности.

Далее WO-A-9946782 раскрывает, что ферромагнитные частицы, имеющие постоянный магнитный момент, трудно диспергировать, так как частицы имеют тенденцию выстраиваться в цепи. Ввиду предпочтительного выстраивания частиц в круговые цепи остаточная намагниченность оказывается низкой, так как ферромагнитные частицы все равно образуют кластеры. Поэтому в WO-A-99/46782 предлагается использовать малые частицы сплава никель-железо. Вследствие низкой магнитной анизотропии определенных сплавов никель-железо такие частицы имеют однодоменную конфигурацию атомных магнитных моментов только в присутствии внешнего магнитного поля. Хотя диспергируемость таких частиц никель-железо и является превосходной, менее благоприятно выглядят канцерогенные свойства никеля.

Другой способ получения покрытых ферромагнитных частиц металла описан в USA-2008/0057001. Эта заявка на патент описывает получение малых ферромагнитных частиц путем разложения соответствующих карбонилов металла при повышенных температурах 600-1200°С. Частицы металла или сплава отделяли от потока газа с помощью охлаждающей установки. Затем частицы переносили в раствор полиэтиленгликоля или полимерного крахмала. То, что окисление металла (металлов) не удавалось предотвратить полностью, было очевидно из намагниченности насыщения, которая была 152,5 электромагнитных единиц/г (эме/г) и 60,0 эме/г для частиц железа среднего размера 10 и 26 нм соответственно. Измеренные намагниченности насыщения оказались значительно ниже, чем намагниченность насыщения кускового железа, которая составляет 222,6 эме/г. Важно то, что частицы железа, покрытые углеродом, того же среднего диаметра 26 нм, согласно неописанному способу, показывают более высокую намагниченность насыщения 119 эме/г. После ультразвуковой обработки конечная дисперсия частиц покрытого металла или сплава может быть профильтрована через фильтр с размером пор 0,1 мкм. Снимки дисперсий полученных таким образом частиц, сделанные сканирующим электронным микроскопом, раскрывают причину низкой остаточной намагниченности дисперсий частиц металла или сплава; как и следовало ожидать, ферромагнитные частицы расположены в виде в замкнутых циклов, давая, таким образом, очень низкую остаточную намагниченность. Важно заметить, что намагниченность насыщения по меньшей мере частично металлических частиц, тем не менее, оказывается значительно более высокой, чем намагниченность насыщения частиц оксида железа, которая составляет приблизительно 68 эме/г для Feridex, коммерческого оксида железа от Berlex Imaging, части Berlex, Inc.

Любопытно, что Совет Попечителей Университета им. Лелэнда Стэнфорда Младшего подал заявку на патент, которая описывает точно такой же способ, как и описанный в вышеупомянутом патенте WO-A-99/46782 способ получения ферромагнитных частиц, инкапсулированных в графитовых слоях. Обсуждаемой заявкой на патент является US-A-2008/0213189. Эта заявка на патент концентрируется на частицах сплава кобальт-железо. Намагниченность насыщения частиц FeCo была 215 эме/г, что близко к значению кускового FeCo, 235 эме/г. В WO-A-99/46782 не занимались функционализацией частиц металла или сплава, покрытых углеродом, в отличие от US-A-2008/0213189, где заявлены полярные липиды для функционализации. Полярный липид определяют как молекулу с алифатической углеродной цепью и полярной группой на конце. Более конкретно, заявлены фосфолипиды, которые определяют как молекулы, имеющие алифатическую углеродную цепь с концевой фосфатной группой. Наконец, заявлены молекулы, содержащие алкокси- или тиоалкильные группы и алкиламиногруппы.

WO-A-03/057626 описывает способ получения микрочастиц, имеющих ферромагнитное ядро, инкапсулированное в графитовую оболочку, содержащую гетероатомы. В частности, в WO-A-03/057626 описано, что углеродное покрытие наночастиц, полученное согласно их способу, содержит на поверхности 7 атомных % азота и что такие частицы существенно отличны (в том числе по структуре) от наночастиц, углеродная рубашка которых содержит только атомы углерода и составлена из по существу плоских пластин.

На В. и другие, Physica В: Condensed Matter, 404, 2009, 1617-1620, описывает однослойные углеродные нанотрубки, синтезированные дуговым разрядом с железным катализатором, в которых частицы железа присутствуют внутри клубков углеродных нановолокон.

Borysiuk J. и другие, Carbon, 46, 2008, 1693-1701, описывает инкапсулированные углеродом наночастицы внутри углеродных нановолокон и сажи.

Harris P.J.F. и другие, Chemical Physical Letters, 293 (1998) 53-58, описывает способ получения наполненных углеродных наночастиц. Как показано на микрофотографиях из этой статьи, наполненные углеродные наночастицы получают соединенными с углеродными нанотрубками.

US-A-2006/116443 описывает углеродную сажу, покрытую металлом, полученную пропитыванием сажи соединением металла и восстановлением соединения металла восстановителем.

Настоящее изобретение направлено на усовершенствованные некластеризованные ферромагнитные частицы металла, покрытые графитом, которые получены согласно улучшенному способу.

Таким образом, цель изобретения состоит в том, чтобы получить наночастицы, включающие малые ферромагнитные частицы металла, которые распределены однородно, то есть которые не образуют кластеров ферромагнитных частиц. Было обнаружено, что это возможно в том случае, когда число частиц металла в наночастице удерживают ниже ста. Для применения наночастиц, например, в области МРТ, число частиц металла в каждой наночастице должно быть равно по меньшей мере трем. Предпочтительно, чтобы в каждой наночастице было менее двадцати частиц и еще более предпочтительно - менее десяти ферромагнитных частиц в каждой наночастице. Наночастицы получают путем по меньшей мере частичной инкапсуляции отдельных ферромагнитных частиц в графитовом слое. Если инкапсулирование является частичным, то поверхность ферромагнитных частиц может быть далее покрыта слоем золота. Предпочтительно ферромагнитные частицы полностью покрывают комбинацией слоев графитового углерода и золота.

Ферромагнитный металл включает железо. Частицы могут состоять полностью, или по существу (например, >99 вес.%), из железа. Кроме того, они могут содержать малую долю (например, 1-5 вес.%) других металлов, в частности других металлов, которые могут облегчать восстановление железа.

Обычно размер (наибольший диаметр) металлических частиц составляет 1-200 нм, предпочтительно 10-100 нм. Наночастицы обычно имеют размер (наибольший диаметр) менее 500 мкм, предпочтительно 100-200 мкм, предпочтительно менее 10 мкм и еще более предпочтительно менее 1 мкм.

Для клинических областей применения предпочтительно используют частицы металлического железа, так как магнитные металлы, такие как никель и кобальт, а также сплавы, содержащие эти элементы, являются ядовитыми. Тем не менее, инкапсулирование в графитовом слое может предотвращать контакт ядовитых металлов с живым материалом. Поэтому необходимо, чтобы все ферромагнитные частицы были полностью инкапсулированы.

Как известно, оксид железа и другие предшественники железа очень трудно восстановить до металлического железа, так как термодинамическое равновесие требует для этого очень низкого давления водяного пара или очень высокой температуры. С гидрофильным носителем, таким как оксид кремния или оксид алюминия, невозможно значительно снизить давление водяного пара внутри носителя. Таким образом, катализатор синтеза аммиака содержит не меньше чем 98 вес.% магнетита и только приблизительно 1 вес.% оксида алюминия с приблизительно 1 вес.% оксида калия. Однако с использованием обычных высокопористых оксидных носителей невозможно восстановить чистые оксид железа или предшественники оксида железа, нанесенные на поверхность носителя, до металлического железа с помощью водорода. Давление водяного пара внутри частиц носителя остается слишком высоким. Очень малые частицы носителя не могут использоваться, так как либо падение давления потока газа-восстановителя будет слишком высоким, либо малые загруженные частицы носителя будут уноситься потоком газа. По этой причине вышеупомянутая американская заявка №2008/0213189 упоминает исключительно получение частиц сплава железо-кобальт. Известно, что кобальт значительно облегчает восстановление оксида железа. Другой проблемой обычных носителей, то есть оксида алюминия и оксида кремния, является то, что железо(II), которое получается при восстановлении в присутствии водяного пара, склонно к реакции с носителем с образованием шпинели Fe(II)Al2O4 или силиката. Железо(II) в этих высокопористых керамических материалах не может быть восстановлено при температурах ниже 900°С.

Следовательно, первой целью настоящего изобретения является получение наночастиц, включающих малые ферромагнитные частицы сплава, содержащие сплав железа с другими металлами, которые облегчают восстановление железа.

Следующая цель состоит в том, чтобы получить наночастицы, включающие малые ферромагнитные частицы сплава, защищенные от окисления графитовыми слоями, которые полностью или частично покрывают поверхность частиц железа.

Другая цель состоит в том, чтобы покрыть часть поверхности наночастиц, включающих ферромагнитные частицы металла, которая не покрыта графитовыми слоями, тонким слоем золота.

Дальнейшей целью является получение наночастиц, включающих ферромагнитные частицы и совместимых с биологическими жидкостями, которые не склонны к значительному образованию кластеров при диспергировании в водной жидкости. Таким образом, эта цель изобретения подразумевает нанесение электростатически заряженных групп на поверхность графитового слоя, инкапсулирующего ферромагнитные частицы металла наночастиц.

Методику, описанную в патентах WO-A-99/46782 и США 2008/0213189 трудно осуществить в большом масштабе. Зафиксированный слой частиц керамического носителя, наполненного предшественником ферромагнитного металла, сложно подвергнуть однородному воздействию газовой композиции. Уже во время восстановления предшественника металла перед инкапсулированием содержание водяного пара в потоке восстанавливающего газа может меняться. Та часть зафиксированного слоя частиц керамического носителя, где входит поток восстанавливающего газа, начинает восстанавливаться, и водяной пар, образующийся при восстановлении, течет через оставшуюся часть неподвижного слоя. Водяной пар замедляет восстановление оксида металла в соответствующий металл или сплав. В случае оксида железа водяной пар может промотировать реакцию железа(II) с носителем. Следовательно, степень восстановления может значительно меняться в зависимости от положения в слое керамических частиц. Также во время инкапсулирования частиц железа под воздействием потока газа, содержащего углерод, трудно достичь однородности получаемого покрытия. Очень быстрый рост нановолокон углерода в пределах хорошо восстановленной части слоя может привести к практически полному расходованию углеродсодержащих молекул. Таким образом, зафиксированный слой загруженных частиц носителя, т.е. самый очевидный вариант, не является оптимальной конфигурацией реактора. Тонкий слой частиц носителя, загруженных малыми частицами металла, во вращающейся печи-килне может лучше подходить для решения проблем транспорта в пределах газовой фазы. Однако частицы носителя не могут быть слишком маленькими, так как газовый поток в печи-килне будет уносить маленькие частицы носителя. Псевдоожиженный слой загруженных частиц носителя выглядит наиболее предпочтительно, но работа с реактором псевдоожиженного слоя более сложна.

Таким образом, самым проблематичным является достижение условий, однородных по достаточно большому объему частиц загруженного носителя, в которых рост углеродных нановолокон не слишком велик и частицы металла оказываются инкапсулированы. Обычно значительная часть частиц металла оказывается инкапсулирована не полностью, что приводит к растворению частиц металла во время обработки раствором кислоты, осуществляемой с целью удаления носителя. Как следствие, выход должным образом покрытых частиц металла является относительно низким. Конечная цель изобретения, таким образом, состоит в том, чтобы получить способ, которым более легко управлять и который можно более легко масштабировать по сравнению со способом, описанным в WO-A-99/46782.

Неожиданно было обнаружено, что многие из вышеупомянутых целей могут быть достигнуты в ходе получения наночастиц по настоящему изобретению пропиткой углеродсодержащих частиц предшественниками железа вместе с небольшими количествами предшественника металла, который облегчает восстановление железа до металлического железа, сушкой пропитанных частиц и выдерживанием частиц в потоке азота во время подъема температуры до уровня, при котором углеродсодержащие частицы разлагаются на углерод и газообразный материал,

Соответственно, другой вариант осуществления изобретения направлен на способ получения наночастиц содержащих металлуглеродные частицы, где указанные металлуглеродные частицы включают частицы ферромагнитного сплава металла, по меньшей мере частично инкапсулированные в графитовом углероде, причем данный способ включает пропитку углеродсодержащих частиц водным раствором по меньшей мере одного предшественника ферромагнитного металла, сушку пропитанных частиц с последующим нагреванием пропитанных частиц в инертной и по существу свободной от кислорода атмосфере, которое приводит к восстановлению соединений металла до соответствующего сплава металла.

Предпочтительным углеродным материалом частиц является микрокристаллическая целлюлоза, которая коммерчески доступна в виде сфер диаметром от 0,1 до приблизительно 0,5 мм. Такие сферы производят для замедленного высвобождения лекарственных средств. Пропитка сфер из микрокристаллической целлюлозы предшественником металла осуществляется просто. Гидротермически обработанный сахар (коллоидный углерод) также может использоваться в качестве подходящих углеродных частиц. Коллоидный углерод может быть получен из раствора гидротермически обработанного сахара при температуре от 160 до 200°С. Активированный уголь также может использоваться в качестве подходящих углеродных частиц для осуществления восстановления оксида железа и в качестве источника углерода для инкапсулирующих графитовых слоев.

Подходящими предшественниками ферромагнитных частиц являются соли металлов. Тип использованного предшественника влияет на требуемый способ восстановления. Хотя с нитратом железа(III) были получены приемлемые результаты, в этом случае может протекать взрывная реакция с целлюлозным материалом. Поэтому предпочтительными являются соли органических кислот, таких как лимонная кислота, уксусная кислота или муравьиная кислота, и еще более предпочтительными являются соли органических гидроксикислот. Чрезвычайно предпочтительным является цитрат аммонийжелеза - соединение, которое легко разлагается и дает металлическое железо при относительно низкой температуре, когда контактирует с разлагаемым материалом углеродных частиц.

Было обнаружено, что этот удивительно простой способ легко приводит к получению наночастиц, включающих металлические частицы, инкапсулированные графитовыми слоями, причем углерод образуется из микрокристаллической целлюлозы. Таким образом, не используется перенос молекул углеродсодержащего газа из потока газа, проходящего через пропитанные частицы, к частицам металла на подложке. Все частицы металла, включенные в наночастицы, находятся в одних и тех же условиях, если температура частиц микрокристаллической целлюлозы достаточно постоянна. Способ может также быть осуществлен путем нанесения предшественника ферромагнитного металла или сплава на частицы активированного углерода и выдерживанием загруженных частиц активированного углерода в инертном газе при повышенной температуре. Соответственно, в способе по настоящему изобретению использование водорода не требуется. Широкие пределы взрывоопасности водорода приводят к тому, что использование водорода является нежелательным.

Температура, требуемая для достижения по существу полного восстановления предшественника металла и графитового покрытия, зависит, прежде всего, от используемого целлюлозного материала. Обычно температуры около 450°С достаточно для того, чтобы вызвать разложение целлюлозного материала до аморфного углерода. Восстановление предшественника металла зависит от термодинамической стабильности предшественника. В пределах интервала температур от 450 до приблизительно 700°С предшественники железа, если они присутствуют в чистом виде, не восстанавливаются. Чтобы достигнуть восстановления предшественника железа, требуется компонент, каталитически промотирующий реакцию восстановления. Никель или кобальт могут ускорить восстановление предшественника железа. Также для осуществления процесса восстановления предшественника железа можно использовать благородные металлы, такие как палладий или платина. Неожиданно было обнаружено, что термообработка при, например, 600°С приводит к получению частиц сплава металла, инкапсулированных в графитовых слоях. Предпочтительно температура термообработки составляет от 450 до 600°С.

Содержание металла, катализирующего восстановление, может быть относительно низким, например, катализирующий металл может присутствовать в количестве менее 5 вес.%, предпочтительно менее 2 вес.%, более предпочтительно 1-2 вес.% в расчете на совокупное количество металла. Полученные наночастицы включают инкапсулированные частицы сплава, присутствующие в пределах матрицы аморфного углерода.

Аморфный углерод может быть легко удален путем окисления до диоксида углерода. Окисление газообразным кислородом может быть выполнено посредством термообработки в кислородсодержащем потоке газа при температуре ниже приблизительно 500°С. Было обнаружено, что графитовый углерод, в котором инкапсулированы частицы, окисляется газообразным кислородом только при температурах выше приблизительно 500°С, в то время как аморфный углерод окисляется при более низких температурах. Окисление может также быть выполнено при низких температурах с помощью обработки жидким окислителем. Предпочтительно окисление выполняют азотной кислотой или смесью азотной кислоты и серной кислоты.

Важным для наночастиц по изобретению является то, что окисление приводит к образованию кислородсодержащих групп на дефектах поверхности графитовых слоев, инкапсулирующих частицы железа (сплава). Эти кислородсодержащие группы включают в себя группы карбоновой кислоты и фенольные группы. Группы карбоновой кислоты ионизируются при уровне рН выше приблизительно 3, при низких уровнях рН положительный заряд возникает в результате присоединения протона атомом кислорода группы карбоновой кислоты. Возникший таким образом электростатический заряд на поверхности покрытых частиц железа предотвращает кластеризацию наночастиц. Так как включающие малые частицы металла наночастицы, возникающие в результате окислительной обработки, остаются в жидкости и могут быть легко отделены от жидкости неоднородным магнитным полем, в настоящем изобретении является предпочтительной обработка при низких температурах в жидкой фазе.

Неожиданным образом наблюдалось, что полиядерные ароматические соединения, содержащие один или большее число заместителей, способных к диссоциации в водных растворах, необратимо адсорбируются графитовым углеродом из водных растворов. Поэтому согласно альтернативному варианту осуществления настоящего изобретения такие полиароматические соединения адсорбируются на поверхности графитовых слоев, инкапсулирующих частицы сплава наночастицы. Электростатический заряд на графите обусловлен диссоциированными химическими группами, заместителями полиароматического соединения, которые стабилизируют дисперсию частиц. Предпочтительно для адсорбции на графитовых поверхностях применяют производные пирена.

Наночастицы, включающие частицы ферромагнитного сплава, имеющие высокое содержание металлического железа, инкапсулированного в графитовых слоях, и хорошо диспергированные в водной жидкости, являются первым вариантом осуществления настоящего изобретения. Содержание железа в наночастицах может меняться от 70 до 98 вес.% от металлической фазы; и предпочтительно превышает 90 вес.%.

Как ожидается из термодинамики, восстановление не промотируется и, как следствие, восстановление чистого оксида железа до металлического железа чрезвычайно затруднено. Тем не менее, для клинических применений предпочтительны частицы чистого металлического железа, так как в таком случае отсутствуют ядовитые металлы. При осуществлении способа по изобретению для того, чтобы получить сильно ферромагнитные частицы металлического железа, требуется температура по меньшей мере приблизительно 700°С. Удивительно, что термообработка в течение относительно короткого периода времени при температуре, которая относительно низка для восстановления предшественника железа, приводит к получению металлического железа с помощью предшественника железа, применяемого либо в частицах микрокристаллической целлюлозы, либо в частицах коллоидного углерода, полученного гидротермической обработкой сахара, либо в частицах активированного углерода.

Соответственно, следующий вариант осуществления изобретения направлен на способ получения наночастиц, включающих металлуглеродные частицы, где указанные металлуглеродные частицы включают частицы ферромагнитного металла, по меньшей мере частично инкапсулированные в графитовом углероде, причем способ включает пропитку углеродсодержащих частиц водным раствором предшественника металла, сушку пропитанных частиц с последующим нагреванием пропитанных частиц в инертной и по существу свободной от кислорода атмосфере при температуре выше 700°С, которое приводит к восстановлению соединения металла до соответствующего металла.

Было обнаружено, что неоднородное распределение раствора пропитки может приводить к встречающимся время от времени аномально большим частицам железа на внешних краях углеродных частиц, а также к гораздо более многочисленным частицам металлического железа крайне малых размеров. Неоднородность этого сорта может быть предотвращена тщательным перемешиванием смеси во время реакции.

Размер малых частиц железа можно регулировать загрузкой целлюлозного материала предшественником железа. Более высокая загрузка приводит к более крупным частицам. Могут быть легко получены частицы железа размером приблизительно 3 нм.

Обработка наночастиц хлористоводородной кислотой и измерение объема выделившегося водорода указывает на то, что в отличие от частиц железа, полученных при более низких температурах, в данном случае большое количество частиц железа оказались инкапсулированы не полностью. Использование наночастиц, включающих не полностью инкапсулированные малые частицы железа, может оказаться привлекательным вариантом, так как может случиться, что биологические клетки могут лучше справляться с медленно растворяющимися частицами железа. Ввиду высокого магнитного момента металлического железа наночастиц, содержащих небольшое количество частиц железа, достаточно, чтобы указать локализацию клетки в эксперименте МРТ.

Чтобы достичь полного инкапсулирования наночастиц, достаточно обработки в потоке, включающем водород и углеродсодержащие молекулы, такие как ароматические соединения, включая бензол и толуол, СО, СН4, С2Н4 или другие газы, такие как низшие алканы, алкены, спирты, алкины, и т.д., при температуре приблизительно 500°С. Предпочтительно наночастицы, обработанные таким потоком, не включают никель, так как это может приводить к нежелательному образованию углеродных нановолокон. Более предпочтительно наночастицы, обработанные таким потоком, содержат только железо в виде металла, так как это приводит к удивительно хорошим результатам, в особенности, потому, что образование нановолокон в таком случае полностью подавлено.

Затем гранулы, включающие наночастицы, содержащие частицы железа и углерод, могут быть размолоты. Затем большие частицы железа могут быть легко удалены в неоднородном магнитном поле низкой силы. Кроме того, большие частицы железа не покрыты графитовыми слоями. После полного инкапсулирования малых частиц железа большие частицы железа могут также быть удалены обработкой неорганической кислотой, например, хлористоводородной или серной кислотой.

Так как к поверхности золота может быть присоединено множество интересных с биологической точки зрения групп, например, посредством реакции поверхности с группой меркаптана (тиола), сульфида или дисульфида, также представляют определенный интерес и наночастицы, включающие частицы металлического железа, часть поверхности которых покрыта слоем золота.

Соответственно, наночастицы, включающие частицы металлического железа, частично покрытые графитовыми слоями, а частично - слоем золота, являются еще одним вариантом осуществления изобретения. Слой золота может быть легко нанесен на железную поверхность наночастицы путем погружения наночастицы, включающей частицы железа, в раствор соединения золота, такого как хлорид золота. Атомы железа на поверхности наночастицы заменяются атомами золота.

Неожиданно наблюдалось, что обработка материалов на основе микрокристаллической целлюлозы, загруженных предшественниками металлов, способными образовывать карбиды металлов при температурах выше приблизительно 700°С, приводит к превращению аморфного углерода в графитовые ленты. В случае наночастиц, включающих частицы железа и железа-никеля, конверсия может быть почти полной. Графитовый углерод имеет то привлекательное свойство, что он адсорбирует или химически присоединяет определенные молекулы. Таким образом, наночастицы, включающие графитовый углерод и содержащие малые ферромагнитные частицы железа, либо полностью, либо частично инкапсулированные графитовыми слоями, являются еще одним вариантом осуществления изобретения.

Наночастицы, содержащие инкапсулированные частицы металлического железа и графитовый углерод, могут легко быть размолоты до состояния малых гранул. Посредством магнитного разделения наночастицы, содержащие ферромагнитные частицы, могут быть отделены от кластеров, содержащих только углеродный материал. Очень важным представляется то, что магнитное взаимодействие между наночастицами, покрытыми графитовыми слоями и присоединенными к графитовому углероду, является относительно слабым, так как наночастицы не могут сильно приблизиться друг к другу. Так как магнитные силы изменяются как квадрат расстояния между наночастицами, увеличение расстояние между частицами приводит к сильному ослаблению магнитного взаимодействия. Предпочтительно наночастицы, включающие графитовые частицы, содержат менее ста, предпочтительно менее двадцати и еще более предпочтительно менее десяти ферромагнитных частиц. Так как магнитные моменты ферромагнитных частиц в графите наночастицы ориентируются так, чтобы нейтрализовать друг друга полностью или частично, важно, чтобы число ферромагнитных частиц на графитовую частицу наночастицы составляло по меньшей мере три. Поскольку внешний магнитный момент значительно снижается, когда ферромагнитных частиц в пределах графитовой углеродной частицы наночастицы по изобретению становится больше чем 3, то дисперсность таких наночастиц значительно улучшается.

Вышеупомянутый альтернативный вариант осуществления изобретения касался нанесения соответствующим образом замещенных молекул, содержащих полиароматические группы, на поверхность наночастиц, включающих ферромагнитные частицы, покрытые графитовыми слоями. Когда покрытые ферромагнитные частицы наночастиц присоединяются к графитовому углероду вследствие конверсии первоначально аморфного углерода в графитовые ленты, адсорбция молекул, содержащих полиароматические группы, оказывается значительно выше. Подходящие заместители полиароматических молекул включают, прежде всего, полярные группы, такие как сульфокислотные группы или группы карбоновой кислоты, а также аминогруппы. Во-вторых, могут быть использованы заместители, придающие водорастворимость, такие как олиго(этиленгликоли), гибридный олиго(этиленгликоль/пропиленгликоль). Неожиданно оказалось, что полиароматические молекулы, замещенные полярными группами, необратимо адсорбируются из водных растворов на поверхность графитового углерода.

Поэтому следующий вариант осуществления изобретения касается частиц чистого железа, покрытых графитовыми слоями, присутствующими в виде частиц графита, на графитовой поверхности которых адсорбированы соответствующим образом замещенные полиароматические соединения. В частности, наночастицы по изобретению могут быть суспендированы в водном растворе, где водный раствор включает замещенные полиядерные ароматические соединения, которые адсорбируются на поверхности графитового углерода. Полиядерные ароматические соединения могут быть замещены химическими группами, которые диссоциируют в водном растворе, стабилизируя таким образом суспендированные наночастицы в водном растворе.

Предпочтительной полиароматической группой по изобретению является пирен, и молекулы, предпочтительно адсорбированные на графитовых поверхностях наночастиц по изобретению, включают замещенные пирены.

Адсорбированные функционализированные полиароматические группы могут использоваться как место ковалентного крепления молекул линкера и/или спейсера, дающих возможность сочетания с другими зондовыми и целевыми молекулами и/или ансамблями, чувствительными к внешним физическим, химическим и/или биологическим стимулам.

Наночастицы по изобретению также включают частицы чистого железа, инкапсулированные в графитовой матрице, в которой графитовые поверхности функционализированы в соответствии с уровнем техники в области поверхностей углеродных нановолокон. Функционализации поверхностей углеродных нановолокон посвящено множество публикаций. В качестве примера можно сослаться на D. Tasis и других, Chem. Rev. (2006) 106, 1105-1136. Очень важно то, что материал, который возникает после обработки при температурах выше 700°С, содержит графитовый материал, к которому могут быть применены все методы известного уровня техники в области функционализации поверхностей углеродных нанотрубок.

Наночастицы по изобретению, включающие металлуглеродные частицы, в частности частицы ферромагнитного металла или сплава металла, инкапсулированные в графитовом углероде, пригодны для использования в качестве контрастных веществ для получения изображений методом магнитного резонанса и для получения изображений методом флуоресценции, доставки лекарственных средств, маркировки клеток и для локальных тепловых терапевтических методов лечения, таких как гипертермия.

Пример 1

Коммерчески доступные сферы микрокристаллической целлюлозы (МКЦ) (Cellets, Целлеты, нейтральные таблетки от Syntapharm GmbH, Mulheim an der Ruhr, Germany), размером 100-200 мкм наполняли путем погружения сфер в водный раствор цитрата аммонийжелеза. Сферы оставляли в растворе на 24 часа, в ходе которых раствор изредка перемешивали. Затем пропитанные сферы отделяли от жидкости, используя воронку Бюхнера со стеклянным фильтром. Отделенные сферы высушивали при комнатной температуре в вакууме до постоянного веса. Затем пропитанные сферы подвергались пиролизу посредством термообработки в потоке инертного газообразного азота в реакторе псевдоожиженного слоя. Скорость нагревания составляла 5°С/мин, и образцы выдерживали при 800°С в течение 3 ч. Это приводило к получению содержащих наночастицы металлуглеродных гранул с ферромагнитными свойствами размером около 70 мкм. Восстановленные частицы железа были однородно диспергированы по всему объему металлуглеродсодержащих гранул наночастиц. Наночастицы, включающие частицы металлического железа, были частично инкапсулировали в графитовой оболочке и имели размер 10-100 нм, как следует из микрофотографии размолотого образца, полученной методом просвечивающей электронной микроскопии, как показано на фиг.3. Количество железа в описанном образце составило 8,28 вес.%, как было измерено методом масс-спектроскопии с индуктивно связанной плазмой (ICP-MS, Inductively Coupled Plasma Mass Spectroscopy). При последующей обработке концентрированной хлористоводородной кислотой наблюдали выделение газообразного водорода, что указывало на то, что не все частицы железа были полностью инкапсулированы. Из количества выделенного водорода было вычислено, что количество растворившегося железа было приблизительно равно 20% от первоначального содержания железа.

Пример 2

Коммерчески доступные сферы микрокристаллической целлюлозы (МКЦ) (Cellets, Целлеты, нейтральные таблетки от Syntapharm GmbH, Mulheim an der Ruhr, Germany) размером 100-200 мкм наполняли путем погружения сфер в водный раствор цитрата аммонийжелеза. Сферы оставляли в растворе на 24 часа, в ходе которых раствор изредка перемешивали. Затем пропитанные сферы отделяли от жидкости, используя воронку Бюхнера со стеклянным фильтром. Отделенные сферы высушивали при комнатной температуре в вакууме до постоянного веса. Затем пропитанные сферы подвергали пиролизу посредством термообработки в потоке инертного газообразного азота в реакторе псевдоожиженного слоя. Скорость нагревания составляла 5°С/мин, и образцы выдерживали при 800°С в течение 3 ч. Последующая обработка толуолом в потоке газа водород-азот (50/50) привела к получению содержащих наночастицы металлуглеродных гранул с ферромагнитными свойствами размером около 70 мкм. Восстановленные частицы железа были однородно диспергированы по всему объему металлуглеродных гранул наночастиц. При последующей обработке концентрированной хлористоводородной кислотой не наблюдалось выделения газа водорода, что указывало на то, что все частицы железа в наночастицах были полностью инкапсулированы. Фиг.4 представляет собой микрофотографию инкапсулированных частиц железа, полученных размолом первоначального образца, полученную методом просвечивающей электронной микроскопии.

Пример 3

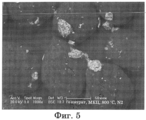

Коммерчески доступные сферы микрокристаллической целлюлозы (МКЦ) (Cellets, Целлеты, нейтральные таблетки от Syntapharm GmbH, Mulheim an der Ruhr, Germany) размером 100-200 мкм наполняли путем погружения сфер в водный раствор нитрата железа. Сферы оставляли в растворе на 24 часа, в ходе которых раствор изредка перемешивали. Затем пропитанные сферы отделяли от жидкости, используя воронку Бюхнера со стеклянным фильтром. Отделенные сферы высушивали при комнатной температуре в вакууме до постоянного веса. Затем пропитанные сферы подвергали пиролизу посредством термообработки в постоянном потоке инертного газообразного азота в трубчатой печи. Скорость нагревания составляла 5°С/мин, и образцы выдерживали при 800°С в течение 3 ч. Это приводило к получению содержащих наночастицы металлуглеродных гранул с ферромагнитными свойствами размером приблизительно 70 мкм. Некоторое количество больших частиц железа образовалось на внешней кромке углеродных гранул наночастиц (см. фиг.5, микроснимок, полученный методом обратного рассеяния электронов, указывает на тяжелый элемент, железо, с относительно высокой интенсивностью) наряду с гораздо более многочисленными очень маленькими частицами металлического железа.

Пример 4

Наночастицы, включающие инкапсулированные в графите частицы железа, вносили в водный раствор N,N,N-триметил-2-оксо-2-(пирен-1-ил)этиламмонийбромида (формула (I) ниже), где пирен-несущий ион аммония был получен в соответствии с N.Nakashima и другие, Water-Soluble Single-Walled Carbon Nanotubes via Noncovalent Sidewall-Functionalization, Chem. Lett., 31, P.638-639, 2002. Известно, что этот зонд характеризуется сильным взаимодействием с графитовыми поверхностями углеродных нанотрубок. Пиреннесущий ион аммония необратимо адсорбировался на графитовых поверхностях наночастиц. Израсходование пиреннесущего иона аммония в растворе наблюдали с помощью оптической спектроскопии в УФ и видимом диапазоне. После ультразвуковой обработки получали устойчивую однородную дисперсию наночастиц, включающих инкапсулированные графитом частицы железа.

Пример 5

Наночастицы, включающие инкапсулированные графитом частицы железа, вносили в водный раствор N-2-(2-(2-метоксиэтокси)этокси)этил)-пирен-1-карбоксамида (формула (II) ниже). Хвост пиреннесущего олигоэтиленгликоля необратимо адсорбировался на графитовых поверхностях. Израсходование пиреннесущего иона аммония в растворе наблюдали с помощью оптической спектроскопии в УФ и видимом диапазоне. После ультразвуковой обработки получали устойчивую однородную дисперсию наночастиц, включающих инкапсулированные графитом частицы железа.

Пример 6

Наночастицы, включающие инкапсулированные графитом частицы железа, вносили в водный раствор N-2-(2-(2-метоксиэтокси)этокси)этил)-N,N-диметил-2-оксо-2-(пирен-1-ил)этиламмоний бромида (формула (III) ниже). Пирен, имеющий как гидрофильную, так и электростатическую группу, необратимо адсорбировался на графитовых поверхностях. Израсходование пиреннесущего иона аммония в растворе наблюдали с помощью оптической спектроскопии в УФ и видимом диапазоне. После ультразвуковой обработки получали устойчивую однородную дисперсию наночастиц, включающих инкапсулированные графитом частицы железа.

Claims (27)

1. Наночастицы, содержащие 3-100 частиц по меньшей мере одного ферромагнитного металла и графитовый углерод, где указанные частицы металла по меньшей мере частично инкапсулированы в указанном графитовом углероде.

2. Наночастицы по п. 1, в которых ферромагнитный металл содержит железо.

3. Наночастицы по п. 1, в которых ферромагнитные частицы дополнительно включают металл, выбранный из группы, содержащей никель, кобальт, благородные металлы и их комбинации.

4. Наночастицы по п. 2, в которых ферромагнитные частицы дополнительно включают металл, выбранный из группы, содержащей никель, кобальт, благородные металлы и их комбинации.

5. Наночастицы по любому из пп. 1-4, в которых ферромагнитные частицы по меньшей мере частично покрыты графитовым углеродом и по меньшей мере частично - слоем золота.

6. Наночастицы по любому из пп. 1-4, в которых ферромагнитные частицы полностью инкапсулированы в графитовом углероде.

7. Наночастицы по любому из пп. 1-4, где указанные наночастицы дополнительно содержат замещенные полиядерные ароматические соединения, которые адсорбированы на поверхности указанного графитового углерода.

8. Наночастицы по п. 5, где указанные наночастицы дополнительно содержат замещенные полиядерные ароматические соединения, которые адсорбированы на поверхности указанного графитового углерода.

9. Наночастицы по п. 6, где указанные наночастицы дополнительно содержат замещенные полиядерные ароматические соединения, которые адсорбированы на поверхности указанного графитового углерода.

10. Способ получения наночастиц по п. 1, включающих металлуглеродные частицы, где указанные металлуглеродные частицы включают частицы ферромагнитного сплава металла, по меньшей мере частично инкапсулированные в графитовом углероде, причем этот способ включает пропитку углеродсодержащих частиц водным раствором по меньшей мере одного предшественника ферромагнитного металла, сушку пропитанных частиц с последующим нагреванием пропитанных частиц в инертной и по существу свободной от кислорода атмосфере при температуре 450-600°C, которое приводит к восстановлению соединения металла до соответствующего сплава металла.

11. Способ получения наночастиц по п. 1, включающих металлуглеродные частицы, в котором указанные металлуглеродные частицы включают частицы ферромагнитного металла, по меньшей мере частично инкапсулированные в графитовом углероде, причем этот способ включает пропитку углеродсодержащих частиц водным раствором предшественника металла, сушку пропитанных частиц с последующим нагреванием пропитанных частиц в инертной и по существу свободной от кислорода атмосфере при температуре более 700°C, которое приводит к восстановлению соединения металла до соответствующего металла.

12. Способ по п. 10, в котором ферромагнитным металлом является железо.

13. Способ по п. 11, в котором ферромагнитным металлом является железо.

14. Способ по п. 10, в котором предшественником металла является одна или несколько солей одной или нескольких органических кислот, выбранных из группы, состоящей из лимонной кислоты, уксусной кислоты, муравьиной кислоты, гидроксикислот и цитрата аммония.

15. Способ по п. 11, в котором предшественником металла является одна или несколько солей одной или нескольких органических кислот, выбранных из группы, состоящей из лимонной кислоты, уксусной кислоты, муравьиной кислоты, гидроксикислот и цитрата аммония.

16. Способ по п. 12, в котором предшественником металла является одна или несколько солей одной или нескольких органических кислот, выбранных из группы, состоящей из лимонной кислоты, уксусной кислоты, муравьиной кислоты, гидроксикислот и цитрата аммония.

17. Способ по п. 13, в котором предшественником металла является одна или несколько солей одной или нескольких органических кислот, выбранных из группы, состоящей из лимонной кислоты, уксусной кислоты, муравьиной кислоты, гидроксикислот и цитрата аммония.

18. Способ по пп. 10-17, в котором указанные углеродсодержащие частицы выбирают из группы, состоящей из микрокристаллической целлюлозы, коллоидного углерода и их смесей.

19. Способ по п. 10, в котором сплав металла дополнительно включает иной металл, выбранный из группы, состоящей из никеля, кобальта, благородных металлов и их смесей.

20. Способ по пп. 10-17 или 19, в котором наночастицы включают аморфный углерод, причем указанные наночастицы обрабатывают окислителем, удаляя указанный аморфный углерод и получая группы карбоновой кислоты на графитовых поверхностях.

21. Способ по п. 18, в котором наночастицы включают аморфный углерод, причем указанные наночастицы обрабатывают окислителем, удаляя указанный аморфный углерод и получая группы карбоновой кислоты на графитовых поверхностях.

22. Способ по пп. 10-17, 19 или 21, в котором наночастицы обрабатывают в потоке, содержащем водород и углеродсодержащие молекулы, где указанные наночастицы полностью инкапсулируются графитовым углеродом.

23. Способ по п. 18, в котором наночастицы обрабатывают в потоке, содержащем водород и углеродсодержащие молекулы, где указанные наночастицы полностью инкапсулируются графитовым углеродом.

24. Способ по п. 20, в котором наночастицы обрабатывают в потоке, содержащем водород и углеродсодержащие молекулы, где указанные наночастицы полностью инкапсулируются графитовым углеродом.

25. Способ по пп. 10-17, 19 или 21, в котором наночастицы погружают в водный раствор, содержащий соединение золота, где указанные наночастицы частично покрываются слоем золота.

26. Способ по п. 18, в котором наночастицы погружают в водный раствор, содержащий соединение золота, где указанные наночастицы частично покрываются слоем золота.

27. Способ по п. 20, в котором наночастицы погружают в водный раствор, содержащий соединение золота, где указанные наночастицы частично покрываются слоем золота.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10161530.0 | 2010-04-29 | ||

| EP10161530A EP2383374A1 (en) | 2010-04-29 | 2010-04-29 | Nano-particles containing carbon and a ferromagnetic metal or alloy |

| PCT/NL2011/050296 WO2011136654A1 (en) | 2010-04-29 | 2011-04-29 | Nano-particles containing carbon and a ferromagnetic metal or alloy |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2012151150A RU2012151150A (ru) | 2014-06-10 |

| RU2567620C2 true RU2567620C2 (ru) | 2015-11-10 |

Family

ID=42697164

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2012151150/05A RU2567620C2 (ru) | 2010-04-29 | 2011-04-29 | Наночастицы, содержащие углерод и ферромагнитный металл или сплав |

Country Status (10)

| Country | Link |

|---|---|