RU2563243C1 - Способ получения наполненных полиуретанов и установка для его осуществления - Google Patents

Способ получения наполненных полиуретанов и установка для его осуществления Download PDFInfo

- Publication number

- RU2563243C1 RU2563243C1 RU2014135242/04A RU2014135242A RU2563243C1 RU 2563243 C1 RU2563243 C1 RU 2563243C1 RU 2014135242/04 A RU2014135242/04 A RU 2014135242/04A RU 2014135242 A RU2014135242 A RU 2014135242A RU 2563243 C1 RU2563243 C1 RU 2563243C1

- Authority

- RU

- Russia

- Prior art keywords

- components

- mixing

- high pressure

- solid filler

- hydraulic

- Prior art date

Links

- 229920002635 polyurethane Polymers 0.000 title claims abstract description 33

- 239000004814 polyurethane Substances 0.000 title claims abstract description 33

- 238000000034 method Methods 0.000 title claims abstract description 32

- 238000009434 installation Methods 0.000 title claims abstract description 21

- 239000000945 filler Substances 0.000 claims abstract description 61

- 239000000203 mixture Substances 0.000 claims abstract description 45

- 239000007787 solid Substances 0.000 claims abstract description 45

- 239000007788 liquid Substances 0.000 claims abstract description 31

- 238000004519 manufacturing process Methods 0.000 claims abstract description 20

- 239000000654 additive Substances 0.000 claims abstract description 4

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims abstract description 4

- 239000012948 isocyanate Substances 0.000 claims abstract description 4

- 150000002513 isocyanates Chemical class 0.000 claims abstract description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 10

- 239000000463 material Substances 0.000 claims description 7

- 239000004576 sand Substances 0.000 claims description 7

- 229920002209 Crumb rubber Polymers 0.000 claims description 3

- 239000006004 Quartz sand Substances 0.000 claims description 3

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 claims description 3

- 239000010428 baryte Substances 0.000 claims description 3

- 229910052601 baryte Inorganic materials 0.000 claims description 3

- 239000001095 magnesium carbonate Substances 0.000 claims description 3

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 claims description 3

- 229910000021 magnesium carbonate Inorganic materials 0.000 claims description 3

- 235000014380 magnesium carbonate Nutrition 0.000 claims description 3

- 239000000126 substance Substances 0.000 abstract description 5

- 239000002699 waste material Substances 0.000 abstract description 4

- 238000002360 preparation method Methods 0.000 abstract description 3

- 239000002131 composite material Substances 0.000 abstract description 2

- 230000003993 interaction Effects 0.000 abstract description 2

- 230000015572 biosynthetic process Effects 0.000 abstract 2

- 238000010276 construction Methods 0.000 abstract 1

- 238000011010 flushing procedure Methods 0.000 abstract 1

- 229920005830 Polyurethane Foam Polymers 0.000 description 9

- 239000011496 polyurethane foam Substances 0.000 description 9

- 238000009413 insulation Methods 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 239000012764 mineral filler Substances 0.000 description 4

- 238000003860 storage Methods 0.000 description 3

- 238000005406 washing Methods 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- 239000003082 abrasive agent Substances 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- PASHVRUKOFIRIK-UHFFFAOYSA-L calcium sulfate dihydrate Chemical compound O.O.[Ca+2].[O-]S([O-])(=O)=O PASHVRUKOFIRIK-UHFFFAOYSA-L 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 230000009970 fire resistant effect Effects 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 238000009827 uniform distribution Methods 0.000 description 2

- 239000004604 Blowing Agent Substances 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 239000004566 building material Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000011256 inorganic filler Substances 0.000 description 1

- 229910003475 inorganic filler Inorganic materials 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- ZQKXQUJXLSSJCH-UHFFFAOYSA-N melamine cyanurate Chemical compound NC1=NC(N)=NC(N)=N1.O=C1NC(=O)NC(=O)N1 ZQKXQUJXLSSJCH-UHFFFAOYSA-N 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910052914 metal silicate Inorganic materials 0.000 description 1

- 229920005906 polyester polyol Polymers 0.000 description 1

- 229920001228 polyisocyanate Polymers 0.000 description 1

- 239000005056 polyisocyanate Substances 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 239000011541 reaction mixture Substances 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000004078 waterproofing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/76—Mixers with stream-impingement mixing head

- B29B7/7615—Mixers with stream-impingement mixing head characterised by arrangements for controlling, measuring or regulating, e.g. for feeding or proportioning the components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/76—Mixers with stream-impingement mixing head

- B29B7/7663—Mixers with stream-impingement mixing head the mixing head having an outlet tube with a reciprocating plunger, e.g. with the jets impinging in the tube

- B29B7/7673—Mixers with stream-impingement mixing head the mixing head having an outlet tube with a reciprocating plunger, e.g. with the jets impinging in the tube having additional mixing arrangements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/76—Mixers with stream-impingement mixing head

- B29B7/7663—Mixers with stream-impingement mixing head the mixing head having an outlet tube with a reciprocating plunger, e.g. with the jets impinging in the tube

- B29B7/7684—Parts; Accessories

- B29B7/7689—Plunger constructions

- B29B7/7694—Plunger constructions comprising recirculation channels; ducts formed in the plunger

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Polyurethanes Or Polyureas (AREA)

Abstract

Изобретение относится к производству наполненных полиуретанов для теплоизоляции, звукоизоляции и/или амортизирующих слоев, преимущественно, в линиях для изоляции труб в заводских условиях. Описан способ получения наполненных полиуретанов, включающий взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи смешиваемых компонентов, отличающийся тем, что твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси. Также описана установка для получения наполненных полиуретанов по способу п. 1, включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающаяся тем, что содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя соединены с гидравлическими разделителями сред, выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой, установка снабжена гидравлической станцией высокого давления, соединенной со смесительным узлом. Технический результат - способ, осуществляемый на установке, позволяет уменьшить габариты применяемого оборудования, снизить его абразивный износ, улучшить качество перемешивания исходных компонентов с одновременным снижением времени продуктивной работы смесителя, исключить процедуру промывки смесительного устройства и образования отходов. 2 н. и 5 з.п. ф-лы, 5 ил., 3 пр.

Description

Изобретение относится к производству конструкционного материала, применяемого в качестве теплоизоляционного, звукоизоляционного и/или амортизирующего слоя. Получаемый материал преимущественно используется в линиях для изоляции труб в заводских условиях. В качестве наполнителя используют твердые абразивные и неабразивные материалы.

Уровень техники

Полиуретановые композиции, предназначенные для теплоизоляции, гидроизоляции и/или звукоизоляции труб и иных сооружений, являются в настоящее время наиболее распространенными для указанного назначения строительными материалами, обладают долговечностью без потери со временем своих изолирующих свойств. Введение различных наполнителей в состав полиуретана позволяет изменять его свойства. В качестве наполнителей применяют как жидкие, так и твердые вещества. Жидкие вещества влияют на изменение химического состава готового продукта, тем самым изменяя его физические свойства. Твердые вещества в большей степени оказывают воздействие непосредственно на физические свойства получаемого продукта. Также они оказывают влияние физико-механического характера на реагирующую смесь в процессе полимеризации, например, изменяя ее реологические свойства.

При производстве полиуретанов из-за быстрого протекания химической реакции важное значение имеет не только качественное перемешивание компонентов на стадии их завершающего смешения, но и равномерное распределение смеси по поверхности нанесения. Добиться равномерного распределения смеси можно с помощью автоматизации перемещения смесителя и дозированной подачи смеси.

Известен способ получения пенополиуретана для теплоизоляционных изделий с использованием смесительной головки 3-компонентной заливочной машины. Смешивание гидроксилсодержащего компонента (компонента А) с изоцианатным компонентом - полиизоцианатом с содержанием NCO-групп 29-33 мас. % (компонент Б) в присутствии целевых добавок и неорганического наполнителя (компонент В) в виде жидкого калиевого стекла ведут одновременно под давлением 15,0-22,0 МПа противоструйным методом [Патент 2257393 РФ, МПК C08G 18/08, C08J 5/10. Способ получения жесткого наполненного пенополиуретана / Золотухин В.А. - Заявка: 2003135801/04, заявл. 04.12.2003; Опубл. 27.07.2005] [1].

Недостатком указанного способа является возможность применять в качестве наполнителя только жидкий или водорастворимый компонент, изменение свойств получаемого в данном случае материала имеет химическую природу. Способ не применим при необходимости использовать твердый наполнитель при одновременном ограничении на содержание воды в компонентах. Незначительное изменение его концентрации в реакционной смеси, а также использование в качестве наполнителя другого силиката металла или изменение условий смешивания и давлений в смесительном узле заливочной машины приводят к резкому снижению прочностных характеристик и огнестойкости получаемого материала.

В другом известном решении пенополиуретан получают на основе композиции с введением в качестве модифицирующей добавки фосфогипса. Технологический процесс требует предварительного смешивания полиэфирполиола с аминным активатором, глицерином, вспенивателем и смесью, состоящей из расширенного графита, цианурат меламина и фосфогипса [Патент 2336283 РФ, МПК C08G 18/08, C08G 18/48, C08J 9/08. Способ получения огнестойкого пенополиуретана / Сучков В.П., Мольков А.А., Дергунов Ю.И.; ГОУ ВПО, "Нижегородский государственный архитектурно-строительный университет". - Заявка 2006139455/04, заявл. 07.11.2006; опубл. 20.10.2008] [2].

Способ является достаточно затратным и привязан к определенному производству.

Известна установка для получения пенополиуретанов с минеральным наполнителем из грубодиспесных абразивных и неабразивных материалов, в частности песка строительного, которая содержит узел дозирования наполнителя, заливочную машину высокого давления и смесительное устройство, при этом узел дозирования наполнителя содержит дозирующее устройство наполнителя, выход которого соединен со смесительным устройством, заливочная машина высокого давления включает смесительное устройство приготовления пенополиуретана, устройство для хранения и дозирования первого компонента пенополиуретана, устройство для хранения и дозирования второго компонента пенополиуретана, выходы которых соединены со смесительным устройством приготовления пенополиуретана, выход которого соединен со смесительным устройством [Патент 94573 РФ, МПК C08G 18/08. Установка для изготовления наполненных полиуретанов / М.Е. Мишин, A.M. Мишина; Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" (RU).- Заявка 2010105153/22, Заявл. 16.02.2010; опубл. 27.05.2010 г.] [3].

Недостатками данной установки являются большие габариты и масса смесительных устройств из-за необходимости размещения дозирующего устройства и накопителя для минерального наполнителя непосредственно на смесительном устройстве. В устройстве низкая точность дозирования минерального наполнителя и значительное время старта и останова смесителя. Присутствует сильный абразивный износ второй камеры смешения и необходимость ее промывки. На указанной выше установке осуществляют способ получения наполненных полиуретанов, при котором используют грубодисперсные минеральные наполнители.

Использование грубодисперсных наполнителей, в частности песка, для производства наполненных полиуретанов выдвигает ряд требований к технологическому оборудованию.

Недостатками технологического процесса являются: низкое качество смешения жидких компонентов, проблема неравномерного распределения смеси при выходе ее из заливочного узла, большое количество отходов, образующихся при очистке технологического оборудования, необходимость в частой промывке смесительного блока, что дополнительно усложняет технологический процесс, увеличивает эксплуатационные затраты и потери времени.

Общими недостатками оборудования для производства наполненных грубодисперсным наполнителем полиуретанов являются большие габариты и масса производственного оборудования.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является уменьшение габаритов и массы смесительного устройства, снижение абразивного износа оборудования, улучшение качества перемешивания исходных компонентов с одновременным снижением времени старта и останова смесителя при исключении процедуры промывки смесительного устройства и образования отходов.

Для достижения поставленного результата предложен способ, который предусматривает взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи под давлением смешиваемых компонентов. Твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси.

Противоструйную подачу компонентов в смесительную камеру обеспечивают насосами высокого давления объемного типа и через гидравлический разделитель сред.

Компоненты с твердым наполнителем подают в смесительную камеру смесительного узла через гидравлический разделитель сред.

В качестве твердого наполнителя используют песок кварцевый, песок строительный, магнезит, барит, керамические сферы, резиновую крошку и другие материалы, обеспечивающие заданные свойства полиуретановой композиции, в количестве от 0,1% до 80% от массы выпускаемого целевого продукта.

Способ получения наполненных полиуретанов осуществляют на установке, которая включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающейся тем, что она содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя - с гидравлическими разделителями сред. Выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой. Установка снабжена гидравлической станцией высокого давления, соединенной с смесительным узлом.

Смесительные элементы в виде мешалки установлены в одной или более емкостях для жидких компонентов, в которые вводят твердый наполнитель.

Количество гидравлических разделителей сред равно количеству емкостей для жидких компонентов, в которые вводят твердый наполнитель.

Изобретение позволяет применить в установке легкий малогабаритный смесительный узел с возможностью его автоматического перемещения манипулятором или линейным направляющим устройством.

Преимущества способа и установки для его осуществления позволяют:

- значительно повысить точность дозирования компонентов смеси за счет применения насосов объемного типа;

- значительно снизить вес и габариты смесительного узла, что позволяет установить его на манипуляторе, подвесе, рельсовых направляющих и т.д.;

- применить в технологической линии объемные насосы, а установка малогабаритного смесительного узла на устройстве автоматического перемещения позволяет равномерно распределять смесь по поверхности нанесения автоматизированным способом.

- проводить технологию постоянного смешивания, при которой подача компонентов и выход готовой смеси происходят одновременно, что позволяет уменьшить объем смесительной камеры;

- отказаться от крупных дозирующих питателей твердого наполнителя, устанавливаемых непосредственно на смесительном устройстве;

- обеспечить высокое качество перемешивания за счет того, что твердый наполнитель заранее перемешан с жидким компонентом до однородной пульпообразной массы еще в емкости, а качество перемешивания жидких компонентов и жидких компонентов с твердым наполнителем в смесительном устройстве перед выпуском смеси в формы обеспечивают противоструйным перемешиванием под высоким давлением.

Способ и установка для его осуществления делают возможным сократить время старта и останова смесительного устройства до 0,05 сек, что позволяет получать порцию смеси с точно заданной массой и обеспечить максимальное время полезной работы смесительного узла. Время старта - это время между моментом началом подачи компонентов в камеру смешения и моментом начала выхода готовой смеси из смесителя. Время останова - это время между моментом окончания подачи компонентов в камеру смешения и моментом окончания выхода готовой смеси из смесителя. Тем самым обеспечивается малая дискретность производства смеси. Например, при производительности установки 2 кг/сек готовая порция смеси может дозироваться с точностью до 0,1 кг.

Время полезной работы смесительного узла ограничивается временем реакции компонентов за вычетом времени старта и останова смесителя. За счет увеличения времени полезной работы смесительного узла можно получать готовую смесь большей массы без увеличения производительности насосов.

Способ позволяет вводить твердый наполнитель в количестве от ничтожных количеств, в пределах от 0,1%, до 80% от общей массы выпускаемой полиуретановой смеси.

Краткое описание чертежей

Реализуемый способ и установка для его осуществления поясняются приведенными чертежами:

Фиг. 1 - общая схема установки для осуществления способа для получения высоконаполненных полиуретанов с одной емкостью для жидкого компонента, в которую вводят твердый наполнитель;

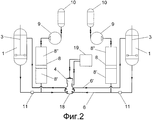

Фиг. 2 - общая схема установки с двумя емкостями для жидкого компонента, в которые вводят твердый наполнитель;

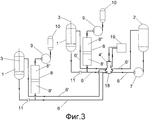

Фиг. 3 - общая схема установки с тремя емкостями для жидкого компонента, в две из которых вводят твердый наполнитель;

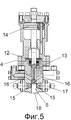

Фиг. 4 - схема смесительного узла, совмещенного со смесительной камерой при работе в режиме циркуляции;

Фиг. 5 - схема смесительного узла, совмещенного со смесительной камерой при работе в режиме заливки.

Лучшее осуществление изобретения

Способ осуществляют на установке для производства высоконаполненных полиуретанов, которая содержит одну (Фиг. 1) или более емкостей (Фиг. 2, 3) для жидкого компонента, в который предварительно вводят твердый наполнитель. Установка содержит одну или более емкостей 2 для компонента без наполнителя. Емкость 1 снабжена мешалкой 3. Смесительный узел 4 со смесительной камерой 5 соединен с емкостями 1 и 2 для компонентов полиуретановой смеси трубопроводами 6 и 6′, которые могут быть трубами или рукавами. Трубопроводы 6 и 6′ в виде труб или рукавов являются гидравлическими.

Вход насоса высокого давления 7 соединен с выходом емкости 2 для компонентов без твердого наполнителя, а его выход - со смесительным узлом 4. Подача компонента с наполнителем в виде пульпы происходит с помощью гидравлического разделителя сред 8. Гидравлический разделитель сред 8 имеет рабочую полость 8′ и нагнетательную полость 8′′. Необходимое давление в гидравлическом разделителе сред 8 создают с помощью насоса высокого давления 9 посредством жидкой среды, хранящейся в емкости 10. Применяемый разделитель сред 8 может быть поршневым, баллонным, мембранным или сильфонным. Выход емкости 1 соединен с рабочей полостью 8′ гидравлического разделителя сред 8 и далее со смесительным узлом 4 или 4′ (Фиг. 3) Для исключения повышения давления в емкости 1 и для управления направлением потока трубопровод 6 снабжен клапанным устройством 11. Нагнетательная полость 8′′ разделителя сред соединена с выходом насоса высокого давления 9, а его вход соединен с емкостью 10.

Смесительный узел 4 (Фиг 4) содержит смесительную камеру 5, шток 12 с выполненным в нем перепускным каналом 13, поршень 14 гидравлического привода, каналы подачи 15 компонентов, каналы отвода 16 компонентов. Подача компонентов в направленных встречных потоках в смесительную камеру 5 осуществляется через форсунки 17. Форсунки 17 служат для регулирования давления перемешивания компонентов на каналах подачи 15 компонентов.

В нижней части смесительного узла 4 и 4′ (Фиг. 3) расположено выпускное отверстие 18 для выпуска приготовленной смеси в форму для теплоизоляции. Работу смесительного узла 4 и 4′ обеспечивает гидравлическая станция 19. Гидравлическая станция 19 создает высокое давление и с помощью клапанов осуществляет управление потоками гидравлической жидкости.

Устройство смесительного узла 4 (Фиг. 1, 2, 4, 5) аналогично устройству смесительного узла 4′ (Фиг. 3). Отличаются указанные выше смесительные узлы тем, что смесительный узел 4 является двухкомпонентным, т.е. имеет возможность подачи в него двух компонентов целевой смеси. Смесительный узел 4′ является трехкомпонентным, обеспечивающим одновременную подачу трех компонентов полиуретановой смеси.

Пример 1

В случае использования двух жидких компонентов, в один из которых добавляется твердый наполнитель (фиг. 1), работа технологической линии происходит следующим образом.

Качество и количество твердого наполнителя выбирают в зависимости от требуемых свойств получаемого в результате осуществления способа продукта.

Твердый наполнитель, в качестве которого используют окись титана в количестве 0,1% от общей расчетной массы получаемой полиуретановой смеси, вводят в емкость 1 для жидкого компонента, в которой установлен смесительный элемент 3. Производят перемешивание до однородной массы, получая однородную по составу пульпу. Для подачи компонентов из емкостей 1 и 2 в смесительный узел 4 используют трубопровод 6 в виде трубы или рукава высокого давления. Жидкий компонент без наполнителя из емкости 2 подают в смесительный узел 4 с помощью насоса высокого давления 7. Жидкий компонент с наполнителем подают в смесительный узел 4 с использованием гидравлического разделителя сред 8. Необходимое давление в гидравлическом разделителе сред 8 создают с помощью насоса высокого давления 9 посредством жидкой среды, хранящейся в емкости 10. Давление нагнетания передается пульпе посредством гидравлического разделителя сред 8.

Наполнение гидравлического разделителя сред 8 компонентом с наполнителем происходит посредством обратного хода насоса высокого давления 9.

Смесительный узел 4 является двухкомпонентным и работает в двух режимах: в режиме циркуляции и в режиме заливки. При нижнем положении штока 12 смесительная камера 5 смесительного узла 4 перекрыта и компоненты через форсунки 17 поступают в емкости 1 и 2 для хранения по трубопроводам 6′ - это режим циркуляции. Режим циркуляции используют для перемешивания компонентов, находящихся в трубах или рукавах трубопроводной системы 6′, а также для проверки и регулировки давления перемешивания компонентов, для прогрева смесительного узла 4, для опорожнения гидравлического разделителя сред 8. Для перевода в режим заливки гидравлический привод перемещает шток 12 вверх, перекрывая каналы отвода 16 компонентов и открывая смесительную камеру 5 смесительного устройства 4. Струи компонентов при противоструйной подаче перемешиваются и полученную композицию через выпускное отверстие 18 выводят из камеры в заливочную форму. При переводе в режим циркуляции шток вновь перемещается вниз, очищая и перекрывая смесительную камеру 5. Давление перемешивания компонентов на каналах подачи 15 компонентов регулируют при помощи форсунок 17.

После приготовления расчетного количества смеси смесительный узел 4 переводят в режим циркуляции и установка работает в этом режиме до опорожнения полости 8′ гидравлического разделителя сред 8 от компонента с наполнителем.

Емкостей 1 и 2 для компонентов целевого продукта может быть несколько. В этом случае количество гидравлических разделителей сред 8 и количество насосов высокого давления 7 будет соответствовать количеству емкостей.

Пример 2

В случае использования двух жидких компонентов, в каждый из которых добавляют твердый наполнитель, установка содержит две емкости 1 с двумя разными компонентами полиуретановой композиции, в которые добавляют твердый наполнитель (Фиг 2). Емкости 1 снабжены мешалками 3 для приготовления из жидкого компонента и твердого наполнителя пульпы. Технологическая линия содержит два гидравлических разделителя сред 8, два клапанных устройства 11, два насоса высокого давления 9 и две емкости 10.

В качестве твердого наполнителя используют один из таких ингредиентов, как песок кварцевый, песок строительный, магнезит, керамзит, керамические сферы, барит, резиновую крошку, другие подобные материалы или их смеси. Твердый наполнитель вводят в емкости 1 для жидких компонентов, в каждой из которых установлен смесительный элемент 3. Количество вводимого в каждую емкость твердого наполнителя определяют в зависимости от задаваемых качественных характеристик получаемого полиуретана. В данном случае общее количество твердого наполнителя в каждой емкости составляет 75% от массы целевого продукта. Общее количество твердого наполнителя, в качестве которого используют песок строительный, распределяют в две емкости 1 с жидкими компонентами. После получения в емкостях 1 пульпы ее подают в смесительный узел 4 с использованием гидравлических разделителей сред 8. Пульпа поступает по трубопроводу 6. Функционирование гидравлического разделителя и смесительного узла осуществляют в соответствии с описанием, приведенным в Примере 1.

Пример 3

В случае использования трех емкостей для жидких компонентов, в две из которых добавляют твердый наполнитель (Фиг. 3), в технологическом процессе предусмотрены две емкости 1 с установленными мешалками 3, емкость 2, гидравлические разделители сред 8, насосы высокого давления 9, емкости 10 и клапанные устройства 11, обеспечивающие подачу пульпы с твердым наполнителем, количество которого может варьироваться в широких пределах и может составлять до 80% от суммарной массы получаемого продукта. В качестве твердого наполнителя используют песок строительный и резиновую крошку. Общее количество наполнителя составляет 40-50% от массы получаемого полиуретана. Производят перемешивание компонентов в емкостях 1 до получения однородной массы - пульпы. Для подачи компонентов из емкостей 1 и 2 в смесительный узел 4′ используют трубопровод 6 в виде труб или рукавов высокого давления. Жидкий компонент без наполнителя из емкости 2 подают в смесительный узел 4′ с помощью насоса высокого давления 7. Полученную пульпу с наполнителем подают в смесительный узел 4′ с использованием гидравлических разделителей сред 8. Для одновременной подачи всех компонентов используют трехкомпонентный смесительный узел 4′. Смесительный узел 4 может быть многокомпонентным, в зависимости от количества емкостей, участвующих одновременно в работе. Готовую смесь через выпускное отверстие 18 подают в формы для изоляции труб.

Способ обеспечивает получение качественного тепло- звукоизоляционного материала, сокращая эксплуатационные расходы и исключая образование отходов. Снижая абразивный износ оборудования, позволяет уменьшить его габариты, в частности смесительного узла. Технологическая линия легко поддается автоматизации.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент 2257393 РФ, МПК C08G 18/08, C08J 5/10. Способ получения жесткого наполненного пенополиуретана / Золотухин В.А. - Заявка: 2003135801/04, заявл. 04.12.2003; опубл. 27.07.2005.

2. Патент 2336283 РФ, МПК C08G 18/08, C08G 18/48, C08J 9/08. Способ получения огнестойкого пенополиуретана / Сучков В.П., Мольков А.А., Дергунов Ю.И.; ГОУ ВПО "Нижегородский государственный архитектурно-строительный университет". - Заявка 2006139455/04, заявл. 07.11.2006; опубл. 20.10.2008.

3. Патент 94573 РФ, МПК C08G 18/08. Установка для изготовления наполненных полиуретанов / М.Е. Мишин, A.M. Мишина; Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" (RU). - Заявка 2010105153/22, Заявл. 16.02.2010; опубл. 27.05.2010 г.

Claims (7)

1. Способ получения наполненных полиуретанов, включающий взаимодействие гидроксилсодержащих компонентов с изоцианатным в присутствии целевых добавок и твердого наполнителя с использованием противоструйной подачи смешиваемых компонентов, отличающийся тем, что твердый наполнитель предварительно вводят в емкость или емкости с жидким компонентом полиуретановой смеси и после перемешивания до образования пульпы под высоким давлением подают в смесительную камеру смесительного узла, где происходит перемешивание встречных потоков и выпуск композиционной смеси.

2. Способ по п. 1, отличающийся тем, что противоструйную подачу компонентов в смесительную камеру обеспечивают насосами высокого давления объемного типа непосредственно и через гидравлический разделитель сред.

3. Способ по п. 1, отличающийся тем, что компоненты с наполнителем подают в смесительную камеру смесительного узла с использованием гидравлического разделителя сред.

4. Способ по п. 1, отличающийся тем, что в качестве наполнителя используют песок кварцевый, песок строительный, магнезит, барит, резиновую крошку и другие материалы, обеспечивающие заданные свойства полиуретановой композиции, в количестве от 0,1% до 80% от массы выпускаемого целевого продукта.

5. Установка для получения наполненных полиуретанов по способу п. 1 включает соединенные между собой в технологическую линию емкости для компонентов, смесительные элементы, смесительный узел со смесительной камерой для приготовления полиуретановой композиции, насосы высокого давления, трубы и рукава высокого давления, отличающаяся тем, что содержит один или более гидравлических разделителей сред, при этом выходы емкостей для компонентов без твердого наполнителя соединены со входами насосов высокого давления, а выходы емкостей для компонентов с присутствием твердого наполнителя соединены с гидравлическими разделителями сред, выходы насосов высокого давления и гидравлических разделителей соединены со смесительной камерой, установка снабжена гидравлической станцией высокого давления, соединенной со смесительным узлом.

6. Установка по п. 5, отличающаяся тем, что смесительные элементы в виде мешалки установлены в одной или более емкостях для жидкого компонента, в которые вводят твердый наполнитель.

7. Установка по п. 5, отличающаяся тем, что количество гидравлических разделителей сред равно количеству емкостей для жидких компонентов, в которые вводят твердый наполнитель.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014135242/04A RU2563243C1 (ru) | 2014-08-28 | 2014-08-28 | Способ получения наполненных полиуретанов и установка для его осуществления |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014135242/04A RU2563243C1 (ru) | 2014-08-28 | 2014-08-28 | Способ получения наполненных полиуретанов и установка для его осуществления |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2563243C1 true RU2563243C1 (ru) | 2015-09-20 |

Family

ID=54147747

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2014135242/04A RU2563243C1 (ru) | 2014-08-28 | 2014-08-28 | Способ получения наполненных полиуретанов и установка для его осуществления |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2563243C1 (ru) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2694325C1 (ru) * | 2018-06-25 | 2019-07-11 | федеральное государственное бюджетное образовательное учреждение высшего образования "Белгородский государственный технологический университет им. В.Г. Шухова" | Теплоизоляционный материал на основе пенополиуретана |

| RU223274U1 (ru) * | 2023-02-09 | 2024-02-12 | Общество с ограниченной ответственностью "Технологические машины" | Смесительный узел установки для получения полимерных материалов |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU4927U1 (ru) * | 1997-02-21 | 1997-09-16 | Сергуненков Борис Борисович | Установка для производства материалов на жидкой основе |

| DE19706030A1 (de) * | 1997-02-17 | 1998-08-20 | Bayer Ag | Verfahren und Vorrichtung zur Herstellung füllstoffhaltiger Polyurethane |

| RU2257393C1 (ru) * | 2003-12-04 | 2005-07-27 | Золотухин Виктор Антонович | Способ получения жесткого наполненного пенополиуретана |

| RU2336283C2 (ru) * | 2006-11-07 | 2008-10-20 | ГОУ ВПО "Нижегородский государственный архитектурно-строительный университет" | Способ получения огнестойкого наполненного пенополиуретана |

| RU94573U1 (ru) * | 2010-02-16 | 2010-05-27 | Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" | Установка для изготовления наполненных пенополиуретанов |

-

2014

- 2014-08-28 RU RU2014135242/04A patent/RU2563243C1/ru active IP Right Revival

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19706030A1 (de) * | 1997-02-17 | 1998-08-20 | Bayer Ag | Verfahren und Vorrichtung zur Herstellung füllstoffhaltiger Polyurethane |

| RU4927U1 (ru) * | 1997-02-21 | 1997-09-16 | Сергуненков Борис Борисович | Установка для производства материалов на жидкой основе |

| RU2257393C1 (ru) * | 2003-12-04 | 2005-07-27 | Золотухин Виктор Антонович | Способ получения жесткого наполненного пенополиуретана |

| RU2336283C2 (ru) * | 2006-11-07 | 2008-10-20 | ГОУ ВПО "Нижегородский государственный архитектурно-строительный университет" | Способ получения огнестойкого наполненного пенополиуретана |

| RU94573U1 (ru) * | 2010-02-16 | 2010-05-27 | Общество с ограниченной ответственностью научно-производственное предприятие "Пенополимер" | Установка для изготовления наполненных пенополиуретанов |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2694325C1 (ru) * | 2018-06-25 | 2019-07-11 | федеральное государственное бюджетное образовательное учреждение высшего образования "Белгородский государственный технологический университет им. В.Г. Шухова" | Теплоизоляционный материал на основе пенополиуретана |

| RU223274U1 (ru) * | 2023-02-09 | 2024-02-12 | Общество с ограниченной ответственностью "Технологические машины" | Смесительный узел установки для получения полимерных материалов |

| RU2832497C1 (ru) * | 2024-04-01 | 2024-12-24 | Иван Александрович Королев | Способ смешивания предварительно подготовленной смеси компонента с наполнителем под низким давлением в динамическом смесителе |

| RU2849501C1 (ru) * | 2025-04-07 | 2025-10-27 | Общество с ограниченной ответственностью "Технологические машины" | Способ смешивания компонента с введенным наполнителем, подаваемым под низким давлением, в смесительной камере |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7038103B2 (ja) | 多段連続ミキサーを用いた繊維強化セメント質スラリーの製造方法 | |

| CN103857501B (zh) | 无溶剂双组份喷涂系统及方法 | |

| US3625724A (en) | Cellular concrete and method for producing the same | |

| CN109476042A (zh) | 混合增强纤维与水泥质材料的连续混合器和方法 | |

| JP2010508180A (ja) | 繊維強化された構造用セメントパネル用のセメントスラリを湿式混合するための装置及び方法 | |

| US4366287A (en) | Glass fibre/synthetic resin paste or slurry | |

| JP2010508179A (ja) | 繊維強化された構造用セメントパネル用のセメントスラリを湿式混合するための方法 | |

| AU2018314850B2 (en) | System for applying a building material | |

| JP2010508178A (ja) | 繊維強化された構造用セメントパネル用のセメントスラリを供給するためのプロセス及び装置 | |

| JP3703625B2 (ja) | ポリウレタン混合物を製造する自己洗浄混合装置およびその方法 | |

| CN109496180A (zh) | 用于纤维-增强水泥板生产的流浆箱和成形站 | |

| US2887275A (en) | Apparatus for producing aerated cementitious material | |

| KR20200141462A (ko) | 내부 생성 기포를 갖는 경량 석고 조성물을 제조하는 방법 및 이로부터 제조되는 제품 | |

| RU2563243C1 (ru) | Способ получения наполненных полиуретанов и установка для его осуществления | |

| US3915438A (en) | Stream impingement mix head | |

| CN202826006U (zh) | 发泡混凝土浆料的群浇注装置 | |

| JP7602655B2 (ja) | 建設向け立体造形用ウェットセメントモルタル及び建設向けの立体造形方法 | |

| CN102837364A (zh) | 一种发泡混凝土浆料的群浇注装置及其工作方法 | |

| RU2406711C1 (ru) | Способ получения армированной ячеистобетонной смеси | |

| KR101614119B1 (ko) | 보통콘크리트에 공기 혼입과 소산 및 조강혼합재료 첨가를 통한 속경성 콘크리트를 제조하는 속경성 콘크리트 제조장치 및 이의 제조방법 | |

| JPS6023229B2 (ja) | 吹付施工法 | |

| KR102479552B1 (ko) | 격자구조 경량골재를 구비하는 콘크리트 및 이의 제조방법 | |

| CN210098114U (zh) | 在线涂胶系统 | |

| RU94573U1 (ru) | Установка для изготовления наполненных пенополиуретанов | |

| KR102344570B1 (ko) | 현장시공용 거품단열재 발포장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20180829 |

|

| NF4A | Reinstatement of patent |

Effective date: 20210406 |