RU2503630C2 - Установка для получения цемента и способ эксплуатации такой установки - Google Patents

Установка для получения цемента и способ эксплуатации такой установки Download PDFInfo

- Publication number

- RU2503630C2 RU2503630C2 RU2011108265/03A RU2011108265A RU2503630C2 RU 2503630 C2 RU2503630 C2 RU 2503630C2 RU 2011108265/03 A RU2011108265/03 A RU 2011108265/03A RU 2011108265 A RU2011108265 A RU 2011108265A RU 2503630 C2 RU2503630 C2 RU 2503630C2

- Authority

- RU

- Russia

- Prior art keywords

- zone

- sintering

- cement

- sintering zone

- calcination

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B7/00—Hydraulic cements

- C04B7/36—Manufacture of hydraulic cements in general

- C04B7/43—Heat treatment, e.g. precalcining, burning, melting; Cooling

- C04B7/44—Burning; Melting

- C04B7/4492—Inhibiting the formation of or eliminating incrustations in the cement kiln

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B7/00—Hydraulic cements

- C04B7/36—Manufacture of hydraulic cements in general

- C04B7/361—Condition or time responsive control in hydraulic cement manufacturing processes

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B7/00—Hydraulic cements

- C04B7/36—Manufacture of hydraulic cements in general

- C04B7/364—Avoiding environmental pollution during cement-manufacturing

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B7/00—Hydraulic cements

- C04B7/36—Manufacture of hydraulic cements in general

- C04B7/43—Heat treatment, e.g. precalcining, burning, melting; Cooling

- C04B7/44—Burning; Melting

- C04B7/4476—Selection of the kiln atmosphere

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B7/00—Rotary-drum furnaces, i.e. horizontal or slightly inclined

- F27B7/10—Rotary-drum furnaces, i.e. horizontal or slightly inclined internally heated, e.g. by means of passages in the wall

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B7/00—Rotary-drum furnaces, i.e. horizontal or slightly inclined

- F27B7/20—Details, accessories, or equipment peculiar to rotary-drum furnaces

- F27B7/2016—Arrangements of preheating devices for the charge

- F27B7/2025—Arrangements of preheating devices for the charge consisting of a single string of cyclones

- F27B7/2033—Arrangements of preheating devices for the charge consisting of a single string of cyclones with means for precalcining the raw material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B7/00—Rotary-drum furnaces, i.e. horizontal or slightly inclined

- F27B7/20—Details, accessories, or equipment peculiar to rotary-drum furnaces

- F27B7/2016—Arrangements of preheating devices for the charge

- F27B7/2041—Arrangements of preheating devices for the charge consisting of at least two strings of cyclones with two different admissions of raw material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D17/00—Arrangements for using waste heat; Arrangements for using, or disposing of, waste gases

- F27D17/008—Arrangements for using waste heat; Arrangements for using, or disposing of, waste gases cleaning gases

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Biodiversity & Conservation Biology (AREA)

- Ecology (AREA)

- Environmental Sciences (AREA)

- Public Health (AREA)

- Curing Cements, Concrete, And Artificial Stone (AREA)

- Furnace Details (AREA)

- Muffle Furnaces And Rotary Kilns (AREA)

- Fertilizers (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Waste-Gas Treatment And Other Accessory Devices For Furnaces (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

В способе в соответствии с настоящим изобретением эксплуатации установки для получения цемента, сырьевая смесь предварительно нагревается в зоне предварительного нагрева, предварительно нагретый материал предварительно прокаливается в зоне прокаливания и, наконец, предварительно прокаленный материал спекается в зоне спекания. Установка для получения цемента работает таким образом, что предварительно прокаленный материал, который подается в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5 мас.% и пропорцию CaSO4, по меньшей мере, 75%, предпочтительно 90%, от общего содержания соли. Технический результат заключается в создании способа и устройства для получения цементного клинкера, где возможно было бы использовать топливо с высоким содержанием серы без увеличения выбросов SO2. 2 н. и 11 з.п. ф-лы, 2 ил.

Description

Настоящее изобретение относится к установке для получения цемента и к способу эксплуатации такой установки.

При получении цементного клинкера исходные материалы сначала предварительно нагревают, затем предварительно прокаливают и, наконец, обжигают в печи. Реальный процесс горения имеет место в зоне спекания печи, в которой материал нагревают до температуры от 1400 до 1500°C.

Патент Германии DE69806182 относится к способу получения цементного клинкера с помощью топлива, обогащенного серой, с увеличением концентрации кислорода на входе печи для горения от 4,5 до 5,5%, при этом температура, при которой распадается сульфат кальция, увеличивается до температуры выше, чем температура спекания, так что CaSO4 становится одним из компонентов конечного продукта, вместо того, чтобы распадаться на газы, и оставляет осадки в печи для горения, в печи для предварительного нагрева и в циклоне для предварительного нагрева.

Отдельные компоненты, в частности, щелочные металлы, в сочетании с хлором и серой, становятся летучими в зоне спекания печи и высвобождаются вместе с печным уходящим газом (летучесть). Печной уходящий газ используют для термической обработки материала в зоне прокаливания и зоне предварительного нагрева. Во время этого теплообмена летучие компоненты конденсируются на исходных материалах (адсорбция) и опять вводятся в зону спекания. Здесь они опять частично становятся летучими, так что при этом образуется некоторая циркуляция этих компонентов. Как следствие, все, что не высвобождается из системы вместе с цементным клинкером или уходящим газом, остается в этом контуре циркуляции, при этом в контуре циркуляции могут достигаться очень высокие концентрации компонентов. Все контуры циркуляции могут приводить к нежелательному образованию осадков в зоне прокаливания и зоне предварительного нагрева и к появлению перерывов в работе. Причина этого заключается в том, что отдельные смеси компонентов в контуре циркуляции образуют в результате эвтектические композиции, которые плавятся при сравнительно низких температурах. Когда исходные материалы плавятся и кристаллизуются на стенках установки, образуются осадки.

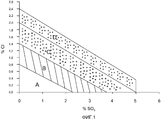

Особенную проблему в этом контексте представляет собой сера, которая вводится в контур циркуляции посредством исходных материалов и топлива. Максимальная концентрация SO3, допустимая в горючих материалах, по этой причине составляет в настоящее время 5%. При более высоких концентрациях имеется риск забивания, и установка не сможет больше работать. Если дополнительно присутствует хлор, допустимое количество SO3 дополнительно уменьшается. В иллюстрации в соответствии с фиг.1, взаимодействие SO3 и Cl иллюстрируется на осадках на входе цилиндрической ротационной цементной печи. Осадки могут и не откладываться в области A, в то время как в области B необходима обычная чистка и в области C необходима интенсивная чистка. В области D имеется риск забивания и при концентрации SO3 больше чем 5%.

По этой причине ранее делались попытки предотвратить появление контуров циркуляции или летучести. Для уменьшения концентрации в контуре циркуляции, как известно, предусматривается обходной путь, который удаляет часть печных уходящих газов. В результате компоненты контура циркуляции удаляются из контура циркуляции и нагрузки контуров циркуляции уменьшаются. Концентрация в контурах циркуляции при этом уменьшается, и образование осадков также уменьшается, при этом доступность установки улучшается.

Однако имеются топлива, которые имеют относительно высокую концентрацию серы, и по этой причине они не могли ранее использоваться при производстве цемента. Хотя европейский патент EP-A2-1428804 описывает цементный клинкер, который, как предполагается, должен производится с помощью топлива, которое имеет концентрацию серы более 5%, описание патента не сообщает более подробно, как именно этот цементный клинкер может производиться, не приводя к образованию осадков в устройстве для предварительного нагрева или для прокаливания, или к увеличению выбросов SO2.

По этой причине проблема, решаемая с помощью настоящего изобретения, заключается в создании способа и устройства для эксплуатации установки для получения цемента, где было бы возможно использовать топливо с высоким содержанием серы без увеличения выбросов SO2 и, кроме того, обеспечить адекватную надежность работы.

Эта проблема решается в соответствии с настоящим изобретением с помощью признаков пунктов 1 и 12 формулы изобретения.

В способе в соответствии с настоящим изобретением эксплуатации установки для получения цемента, сырьевая смесь предварительно нагревается в зоне предварительного нагрева, предварительно нагретый материал предварительно кальцинируется в зоне прокаливания и, наконец, предварительно прокаленный материал спекается в зоне спекания. Установка для получения цемента работает таким образом, что предварительно прокаленный материал, который подается в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5% масс. и пропорцию CaSO4, по меньшей мере, 75% масс., предпочтительно, 90% от общего содержания солей.

Установка для получения цемента в соответствии с настоящим изобретением имеет зону предварительного нагрева для предварительного нагрева сырого материала, зону прокаливания для предварительного прокаливания предварительно нагретого материала и зону спекания для спекания предварительно прокаленного материала. Кроме того, имеется предусмотренное контрольное и регулирующее устройство для эксплуатации установки для получения цемента в соответствии с указанным выше способом.

Настоящее изобретение основывается на том наблюдении, что образование осадка зависит не только от концентрации серы, но также и от композиции соли и, в частности, от пропорции CaSO4. При соответствующей высокой пропорции CaSO4, следовательно, концентрация SO3 может возрастать значительно выше ранее допустимой величины. Для пропорции CaSO4 90% масс. от общего содержания солей, концентрация SO3 может увеличиваться до более чем 10% масс.

В исследованиях, составляющих основу настоящего изобретения, обнаружено, что возможно селективно влиять, благодаря работе установки, на процессы "адсорбции" и "летучести", которые определяют концентрацию серы в контуре циркуляции.

Зависимые пункты формулы изобретения относятся к другим преимуществам и конструкциям настоящего изобретения.

В соответствии с предпочтительной конструкцией по настоящему изобретению, по меньшей мере, некоторые из следующих далее измерений рабочих параметров осуществляются и используются для контроля установки для получения цемента:

a) анализ газов во входной области зоны спекания, зоны прокаливания и/или перед началом зоны предварительного нагрева,

b) измерение температуры материала и/или газа в зоне спекания,

c) измерение температуры материала и/или газа в зоне прокаливания,

d) измерение температуры материала и/или газа в зоне предварительного нагрева,

e) лабораторные анализы предварительно прокаленного материала, исходных материалов или топлива,

f) лабораторный анализ сожженного цементного клинкера в зоне спекания,

g) термический или термографический анализ в области зоны спекания.

Концентрация SO3 и пропорция CaSO4 в предварительно прокаленном материале могут дополнительно подвергаться воздействию одной или нескольких из следующих далее стадий:

a) выбора исходных материалов,

b) выбора топлива, используемого в зоне спекания,

c) регулировки импульса горелки, работающей в зоне спекания,

d) регулировки соотношения воздуха для горения и топлива в зоне спекания,

e) регулировки соотношения количества топлива и количества сырьевой смеси, по меньшей мере, в одном положении подачи топлива в установку,

f) регулировки уровня предварительного прокаливания сырьевой смеси после зоны прокаливания,

g) регулировки дисперсности сырьевой смеси.

Кроме того, установка для получения цемента преимущественно работает таким образом, что летучесть серы в зоне спекания составляет, по меньшей мере, 60%, предпочтительно, по меньшей мере, 80%, и адсорбция серы в области предварительного нагрева, в зоне прокаливания и/или в зоне спекания составляет, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90%.

Уходящий газ, покидающий устройство для предварительного нагрева, дополнительно, как предполагается, имеет содержание SO2 меньше 600 мг/Нм3 при 10% O2, предпочтительно, меньше 300 мг/Нм3 при 10% O2. Это достигается посредством увеличения адсорбции в сочетании с регулируемой летучестью.

Другие преимущества и конструкции настоящего изобретения будут объясняться более подробно ниже со ссылками на описания и чертежи, в которых:

фиг.1 представляет собой иллюстрацию взаимодействия SO3 и Cl на осадках на входе в цилиндрическую вращающуюся цементную печь и

фиг.2 представляет собой схематическую иллюстрацию цементного завода.

Установка для получения цемента в соответствии с фиг.2 по существу содержит зону 1 предварительного нагрева, которая формируется, например, с помощью многоступенчатого теплообменника суспензионного типа, зону 2 прокаливания и зону 3 спекания, которая имеет форму цилиндрической ротационной цементной печи, и расположенную далее по ходу способа зону 4 охлаждения, которая имеет форму, например, съемного решетчатого охладителя. Уходящие газы из зоны 3 спекания последовательно протекают через зону 2 прокаливания и зону 1 предварительного нагрева, сырьевая смесь подается в противотоке с уходящими газами, способом, который известен сам по себе, в зону 1 предварительного нагрева, а затем в зону 2 прокаливания, перед тем как предварительно прокаленный материал обжигается в зоне 3 спекания. Зона спекания имеет, по меньшей мере, одну горелку 5, имеющую регулируемый импульс.

Зона 3 спекания работает с горелкой, имеющей регулируемый импульс, так что форма, размер и/или температура пламени могут регулироваться посредством регулирования импульса.

В иллюстрируемом варианте осуществления зона 2 прокаливания образуется с помощью наклонной линии, которая соединена с нижним циклоном 1a зоны предварительного нагрев через расположенную под углом трубу. Имеются предусмотренные в нижней области зоны 2 прокаливания, по меньшей мере, одно положение 6 подачи топлива и средства 7 для подачи воздуха для горения, например, третичного воздуха, в зону 4 охлаждения. По меньшей мере, одна линия 8 для сырьевой смеси зоны 1 предварительного нагрева дополнительно открывается в зону 2 прокаливания. Топливо, воздух для горения и сырьевая смесь могут вводиться в зону прокаливания в одном или нескольких положениях, расположенных одно над другим. Таким образом, в зоне прокаливания могут создаваться различные зоны горения.

Кроме того, установка содержит соответствующие средства, чтобы она была способна осуществлять, по меньшей мере, некоторые из измерений рабочих параметров, приведенных ниже:

a) анализ газов в области входа зоны спекания, зоны прокаливания и/или перед началом зоны предварительного нагрева, является возможной регулировка условий адсорбции посредством композиции газовой атмосферы: большее количество кислорода означает более высокую адсорбцию и, следовательно, более высокое содержание SO3 в предварительно прокаленном материале и меньшее содержание SO2 в вытяжной трубе для уходящих газов;

b) измерение температуры материала и/или газа в зоне спекания, является возможным изменение условий для испарения серы в зоне спекания посредством температур зоны спекания, и следовательно, можно влиять на контуры циркуляции и, соответственно, на концентрации SO3 в цементном клинкере и в предварительно прокаленном материале;

c) измерение температуры материала и/или газа в зоне прокаливания, чтобы убедиться, что обеспечивается адекватная температура для прокаливания или для адсорбции;

d) измерение температуры материала и/или газа в зоне предварительного нагрева для поддержания общего контроля установки;

e) лабораторные анализы предварительно прокаленного материала, исходных материалов или топлива;

f) лабораторные анализы цементного клинкера, отожженного в зоне спекания;

g) термический или термографический анализ в области зоны спекания.

Установка для получения цемента работает таким образом, что предварительно прокаленный материал, подаваемый в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5% масс. и пропорцию CaSO4, по меньшей мере, 75% масс., предпочтительно, по меньшей мере, 90% от общего содержания солей. Концентрация SO3 и пропорция CaSO4 в предварительно прокаленном материале могут подвергаться воздействию следующих стадий:

a) выбора исходных материалов,

b) выбора топлива, используемого в зоне спекания,

c) регулировки импульса горелки 5, работающей в зоне спекания,

d) регулировки соотношения воздуха для горения и топлива в зоне спекания,

e) регулировки соотношения количества топлива и количества сырьевой смеси, по меньшей мере, в одном положении подачи топлива в установку,

f) регулировки предварительного уровня прокаливания сырьевой смеси после зоны прокаливания,

g) регулировки дисперсности сырьевой смеси.

Даже при заранее выбранных исходных материалах и заранее выбранных топливах для зоны спекания, концентрация SO3 и пропорция CaSO4 по-прежнему будет в решающей степени подвергаться воздействию стадий c-f. В частности, летучесть серы в зоне спекания в области зоны спекания может при этом подвергаться их влиянию. В этом случае желательной является летучесть серы, по меньшей мере, 60%, предпочтительно, более 80%.

Другой очень важный механизм эксплуатации установки для получения цемента представляет собой адсорбцию серы в зоне 1 предварительного нагрева, в зоне 2 прокаливания и/или во входной области зоны 3 спекания, при этом возможно достижение уровня адсорбции, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90%. Адсорбция в зоне прокаливания основывается на следующей реакции:

Для этой реакции, в зоне прокаливания должно предусматриваться достаточное количество CaO и, в частности, O2. Например, кислород достигает зоны прокаливания через положение 7 входа для воздуха. Воздух для горения, как правило, представляет собой третичный воздух из зоны охлаждения, который должен, однако, дополнительно обогащаться чистым кислородом.

Концентрация кислорода в зоне прокаливания и летучесть серы также зависят от рабочих характеристик установки в зоне спекания и от регулировки соотношения между воздухом для горения и количеством топлива.

В такой установке для получения цемента возможно использование топлива, имеющего концентрацию серы, по меньшей мере, 3,5% масс. в зоне спекания и, необязательно, в зоне прокаливания. Если установка работает таким образом, что предварительно прокаленный материал, подающийся в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5% масс. и пропорцию CaSO4, по меньшей мере, 75% масс. от общего содержания солей, можно обеспечить надежность работы установки и предотвратить появление осадков и забиваний, несмотря на высокую загрузку серы в системе, и обеспечить низкие выбросы оксидов серы (уходящий газ, высвобождающийся из устройства для предварительного нагрева, имеет содержание SO2 меньше 600 мг/Нм3 при 10% O2, предпочтительно, меньше 300 мг/Нм3 при 10% O2).

Цементный клинкер, отожженный в зоне спекания, затем имеет концентрацию SO3, по меньшей мере, 1% масс., предпочтительно, по меньшей мере, 2% масс.

Может дополнительно присоединяться устройство для прерывания контуров циркуляции, например, устройство с обходным путем, и контуры циркуляции, в частности, серы, щелочных металлов и/или хлора, могут подвергаться его воздействию и регулироваться соответствующим образом с помощью его работы и изменений отделяемых количеств пыли и/или газа.

Множество устройств для наддува воздуха также может преимущественно присоединяться в конкретных областях устройства для предварительного нагрева и/или устройства для прокаливания, для улучшения очистки в опасных зонах и для повышения надежности работы. Установка для получения цемента может работать с помощью описанного выше способа способом с надежной работой и с низкими выбросами SO2.

Claims (13)

1. Способ эксплуатации установки для получения цемента с предварительным нагревом сырьевой смеси в зоне предварительного нагрева (1), предварительным прокаливанием предварительно нагретого материала в зоне (2) прокаливания и спеканием предварительно прокаленного материала в зоне (3) спекания,

отличающийся тем, что установка для получения цемента работает таким образом, что предварительно прокаленный материал, который подается в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5 мас.% и пропорцию CaSO4, по меньшей мере, 75 мас.% от общего содержания солей предварительно прокаленного материала.

отличающийся тем, что установка для получения цемента работает таким образом, что предварительно прокаленный материал, который подается в зону спекания, имеет концентрацию SO3, по меньшей мере, 5,5 мас.% и пропорцию CaSO4, по меньшей мере, 75 мас.% от общего содержания солей предварительно прокаленного материала.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, некоторые из следующих далее измерений рабочих параметров осуществляют и используют для контроля установки для получения цемента:

a) анализ газа во входной области зоны (3) спекания, зоны (2) прокаливания и/или перед началом зоны (1) предварительного нагрева,

b) измерение температуры материала и/или газа в зоне (3) спекания,

c) измерение температуры материала и/или газа в зоне (2) прокаливания,

d) измерение температуры материала и/или газа в зоне (1) предварительного нагрева,

e) лабораторные анализы предварительно прокаленного материала, исходного материала или топлива,

f) лабораторные анализы сожженного цементного клинкера в зоне спекания,

g) термический или термографический анализ в области зоны (3) спекания.

a) анализ газа во входной области зоны (3) спекания, зоны (2) прокаливания и/или перед началом зоны (1) предварительного нагрева,

b) измерение температуры материала и/или газа в зоне (3) спекания,

c) измерение температуры материала и/или газа в зоне (2) прокаливания,

d) измерение температуры материала и/или газа в зоне (1) предварительного нагрева,

e) лабораторные анализы предварительно прокаленного материала, исходного материала или топлива,

f) лабораторные анализы сожженного цементного клинкера в зоне спекания,

g) термический или термографический анализ в области зоны (3) спекания.

3. Способ по п.1 или 2, отличающийся тем, что концентрация SO3 и пропорции CaSO4 в предварительно прокаленном материале могут дополнительно подвергаться воздействию одной или нескольких из следующих далее стадий:

a) выбора исходных материалов,

b) выбора топлива, используемого в зоне (3) спекания,

c) регулировки импульса горелки (5), работающей в зоне (3) спекания,

d) регулировки соотношение воздуха для горения и топлива в зоне (3) спекания,

e) регулировки соотношения количества топлива и количества сырьевой смеси, по меньшей мере, в одном положении подачи топлива в установку,

f) регулировки уровня предварительного прокаливания сырьевой смеси после зоны (2) прокаливания,

g) регулировки дисперсности сырьевой смеси.

a) выбора исходных материалов,

b) выбора топлива, используемого в зоне (3) спекания,

c) регулировки импульса горелки (5), работающей в зоне (3) спекания,

d) регулировки соотношение воздуха для горения и топлива в зоне (3) спекания,

e) регулировки соотношения количества топлива и количества сырьевой смеси, по меньшей мере, в одном положении подачи топлива в установку,

f) регулировки уровня предварительного прокаливания сырьевой смеси после зоны (2) прокаливания,

g) регулировки дисперсности сырьевой смеси.

4. Способ по п.1, отличающийся тем, что горелку (5), имеющую регулируемый импульс, используют в зоне (3) спекания, и форма, размер и/или температура пламени регулируется посредством регулировки импульса.

5. Способ по п.1, отличающийся тем, что установка для получения цемента работает таким образом, что летучесть серы в зоне спекания составляет, по меньшей мере, 60%, предпочтительно, по меньшей мере, 80%.

6. Способ по п.1, отличающийся тем, что в зоне прокаливания предусматриваются количества O2 и CaO, достаточные для следующей реакции:

CaO+SO2+SO2→CaSO4.

CaO+SO2+SO2→CaSO4.

7. Способ по п.1, отличающийся тем, что установка для получения цемента работает таким образом, что адсорбция серы в зоне (1) предварительного нагрева, в зоне (2) прокаливания и/или в зоне (3) спекания составляет, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90%.

8. Способ по п.1, отличающийся тем, что установка для получения цемента работает таким образом, что уходящий газ, покидающий устройство (1) для предварительного нагрева, имеет содержание SO2 меньше 600 мг/Нм3 при 10% O2, предпочтительно меньше 300 мг/Нм3 при 10% O2.

9. Способ по п.1, отличающийся тем, что работает устройство для прерывания контуров циркуляции, например устройство с обходным путем, и контуры циркуляции, в частности, серы, щелочных металлов и/или хлора, могут подвергаться его воздействию и регулироваться соответствующим образом с помощью его работы и изменений отделяемых количеств пыли и/или газа.

10. Способ по п.9, отличающийся тем, что, по меньшей мере, одно из положений горения установки работает с помощью воздуха для горения, обогащенного кислородом, или исключительно с помощью кислорода для регулировки атмосферы и концентрации CO2.

11. Способ по п.1, отличающийся тем, что в зоне спекания и/или в зоне (2) прокаливания используют топливо, имеющее концентрацию серы, по меньшей мере, 3,5 мас.%.

12. Способ по п.1, отличающийся тем, что цементный клинкер, отжигаемый в зоне (3) спекания, имеет концентрацию SO3, по меньшей мере, 1 мас.%, предпочтительно, по меньшей мере, 2 мас.%.

13. Установка для получения цемента, имеющая зону (1) предварительного нагрева для предварительного нагрева сырьевой смеси, зону (2) прокаливания для предварительного прокаливания предварительно нагретого материала и зону (3) спекания для спекания предварительно прокаленного материала,

отличающаяся устройством для контроля и регулирования эксплуатации установки для получения цемента по одному или нескольким из предыдущих пунктов.

отличающаяся устройством для контроля и регулирования эксплуатации установки для получения цемента по одному или нескольким из предыдущих пунктов.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102008036088A DE102008036088B4 (de) | 2008-08-04 | 2008-08-04 | Verfahren zum Betreiben einer Zementanlage |

| DE102008036088.0 | 2008-08-04 | ||

| PCT/EP2009/059758 WO2010015551A1 (de) | 2008-08-04 | 2009-07-28 | Zementanlage sowie verfahren zum betreiben einer zementanlage |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2011108265A RU2011108265A (ru) | 2012-09-10 |

| RU2503630C2 true RU2503630C2 (ru) | 2014-01-10 |

Family

ID=41278385

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011108265/03A RU2503630C2 (ru) | 2008-08-04 | 2009-07-28 | Установка для получения цемента и способ эксплуатации такой установки |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US8764438B2 (ru) |

| EP (1) | EP2310333B1 (ru) |

| JP (1) | JP5615818B2 (ru) |

| CN (1) | CN102149650B (ru) |

| AT (1) | ATE556992T1 (ru) |

| BR (1) | BRPI0916223B1 (ru) |

| CA (1) | CA2731483C (ru) |

| DE (1) | DE102008036088B4 (ru) |

| DK (1) | DK2310333T3 (ru) |

| ES (1) | ES2385291T3 (ru) |

| MX (1) | MX2011001214A (ru) |

| RU (1) | RU2503630C2 (ru) |

| WO (1) | WO2010015551A1 (ru) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102005052753A1 (de) * | 2005-11-04 | 2007-05-10 | Polysius Ag | Anlage und Verfahren zur Herstellung von Zementklinker |

| JP5697251B2 (ja) * | 2011-07-04 | 2015-04-08 | 太平洋セメント株式会社 | 有価物回収装置 |

| DE102012110653B3 (de) * | 2012-11-07 | 2014-05-15 | Thyssenkrupp Resource Technologies Gmbh | Zementherstellungsanlage |

| US10131576B2 (en) * | 2013-09-30 | 2018-11-20 | Mitsubishi Materials Corporation | Method for operating cement plant |

| EP3594597B1 (de) * | 2018-07-10 | 2022-01-19 | Universität Stuttgart | Verfahren zum kontrollieren eines schwefel-, halogen- und/oder alkalien-kreislaufs und vorrichtung zum herstellen von zementklinker aus einem kalzinierten rohmehl |

| CN109534706A (zh) * | 2018-09-12 | 2019-03-29 | 刘道灵 | 一种建筑工地水泥用智能生产设备 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6383283B1 (en) * | 1997-12-02 | 2002-05-07 | Cement Petcoptimizer Company | Control of cement clinker production by analysis of sulfur in the end product |

| RU2184710C2 (ru) * | 1997-06-02 | 2002-07-10 | Жозеф Е. ДУМЕ | Способ и устройство для получения цементного клинкера |

| RU2263083C2 (ru) * | 2000-08-24 | 2005-10-27 | Ф.Л. Смитт А/С | Способ и установка для производства цементного клинкера |

| EA014136B1 (ru) * | 2004-08-05 | 2010-10-29 | Семекс Рисерч Груп Аг | Способ получения портландцементного клинкера |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3244241A1 (de) * | 1982-11-30 | 1984-05-30 | Krupp Polysius Ag, 4720 Beckum | Verfahren zur herstellung von zement aus schwefelhaltigem rohmaterial |

| US4715811A (en) * | 1985-07-01 | 1987-12-29 | Fuller Company | Process and apparatus for manufacturing low sulfur cement clinker |

| US5156676A (en) | 1990-04-13 | 1992-10-20 | Hoke M. Garrett | Manufacture of cement clinker in long rotary kilns by the addition of volatile fuel elements directly into the calcining zone of the rotary kiln |

| US5882190A (en) * | 1997-12-02 | 1999-03-16 | Doumet; Joseph Elias | Control of cement clinker production by analysis of sulfur in the end product |

| US6050813A (en) | 1997-12-02 | 2000-04-18 | Cement Petcoptimizer Company | Control of cement clinker production by analysis of sulfur in the end product |

| JP2000272941A (ja) * | 1999-03-26 | 2000-10-03 | Sumitomo Osaka Cement Co Ltd | セメントクリンカー焼成工程における可燃性廃棄物の燃焼方法 |

| DE19936375B4 (de) | 1999-08-03 | 2008-01-17 | Polysius Ag | Verfahren zur Verringerung von flüchtigen Schadstoffen in den Abgasen eines Wärmetauschersytems |

| MXPA01007229A (es) * | 2001-07-13 | 2003-08-19 | Cemex Trademarks Worldwide Ltd | Metodo para producir clinker de cemento utilizando coque de alto contenido de azufre. |

| MXPA02012235A (es) | 2002-12-10 | 2004-07-16 | Cemex Trademarks Worldwide Ltd | Clinker y cemento blanco con alto contenido de azufre proveniente del coque de petroleo con alto contenido de azufre, usado como combustible. |

| AU2003903368A0 (en) | 2003-07-02 | 2003-07-17 | Breville Pty. Ltd. | Chiller |

| CA2445818C (en) * | 2003-07-04 | 2009-12-22 | Holcim Ltd. | Method and system for process gas entrainment and mixing in a kiln system |

| DE102004003068A1 (de) * | 2004-01-21 | 2005-08-11 | Khd Humboldt Wedag Ag | Zementklinkerherstellung mit Teilstromabzug schadstoffhaltigen Drehofenabgases |

| ES2428509T3 (es) * | 2006-11-13 | 2013-11-08 | Lafarge | Proceso para la producción de cemento |

| DE202008001981U1 (de) * | 2008-02-13 | 2008-04-17 | Khd Humboldt Wedag Gmbh | Vertikal verfahrbare Brenneranordnung |

-

2008

- 2008-08-04 DE DE102008036088A patent/DE102008036088B4/de not_active Expired - Fee Related

-

2009

- 2009-07-28 CA CA2731483A patent/CA2731483C/en not_active Expired - Fee Related

- 2009-07-28 EP EP09781203A patent/EP2310333B1/de not_active Not-in-force

- 2009-07-28 DK DK09781203.6T patent/DK2310333T3/da active

- 2009-07-28 RU RU2011108265/03A patent/RU2503630C2/ru active

- 2009-07-28 ES ES09781203T patent/ES2385291T3/es active Active

- 2009-07-28 US US13/054,947 patent/US8764438B2/en active Active

- 2009-07-28 JP JP2011521531A patent/JP5615818B2/ja not_active Expired - Fee Related

- 2009-07-28 MX MX2011001214A patent/MX2011001214A/es active IP Right Grant

- 2009-07-28 AT AT09781203T patent/ATE556992T1/de active

- 2009-07-28 WO PCT/EP2009/059758 patent/WO2010015551A1/de active Application Filing

- 2009-07-28 BR BRPI0916223-2A patent/BRPI0916223B1/pt not_active IP Right Cessation

- 2009-07-28 CN CN200980130975.3A patent/CN102149650B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2184710C2 (ru) * | 1997-06-02 | 2002-07-10 | Жозеф Е. ДУМЕ | Способ и устройство для получения цементного клинкера |

| US6383283B1 (en) * | 1997-12-02 | 2002-05-07 | Cement Petcoptimizer Company | Control of cement clinker production by analysis of sulfur in the end product |

| RU2263083C2 (ru) * | 2000-08-24 | 2005-10-27 | Ф.Л. Смитт А/С | Способ и установка для производства цементного клинкера |

| EA014136B1 (ru) * | 2004-08-05 | 2010-10-29 | Семекс Рисерч Груп Аг | Способ получения портландцементного клинкера |

Non-Patent Citations (1)

| Title |

|---|

| БУДНИКОВ П.П. Гипс: его исследование и применение. - М.: Стройиздат наркоммстроя, 1943. * |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011529852A (ja) | 2011-12-15 |

| BRPI0916223A2 (pt) | 2015-11-03 |

| RU2011108265A (ru) | 2012-09-10 |

| MX2011001214A (es) | 2011-03-04 |

| US20110126738A1 (en) | 2011-06-02 |

| JP5615818B2 (ja) | 2014-10-29 |

| CA2731483C (en) | 2016-05-03 |

| ATE556992T1 (de) | 2012-05-15 |

| EP2310333A1 (de) | 2011-04-20 |

| WO2010015551A1 (de) | 2010-02-11 |

| DE102008036088A1 (de) | 2010-02-11 |

| CN102149650A (zh) | 2011-08-10 |

| EP2310333B1 (de) | 2012-05-09 |

| DE102008036088B4 (de) | 2012-06-28 |

| CA2731483A1 (en) | 2010-02-11 |

| ES2385291T3 (es) | 2012-07-20 |

| BRPI0916223B1 (pt) | 2020-01-07 |

| CN102149650B (zh) | 2014-03-26 |

| US8764438B2 (en) | 2014-07-01 |

| DK2310333T3 (da) | 2012-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2503630C2 (ru) | Установка для получения цемента и способ эксплуатации такой установки | |

| ES2617705T3 (es) | Proceso para producir clínker de cemento Portland | |

| JP4302185B2 (ja) | キルンプラントからのNOx排出を減少させる方法 | |

| JP6366679B2 (ja) | セメント製造プラントの運転方法 | |

| EA002093B1 (ru) | Управление производством цементного клинкера с помощью анализа содержания серы в конечном продукте | |

| AU2001223913B2 (en) | Method and apparatus for manufacturing cement clinker from particulate cement raw material | |

| EA022252B1 (ru) | Способ и устройство для обогащения частиц золы уноса путем мгновенного сжигания | |

| US9714196B2 (en) | Method for controlling NOx concentration in exhaust gas in combustion facility using pulverized coal | |

| JP2003128446A (ja) | 高硫黄含有コークスを使用してセメントクリンカーを製造する方法 | |

| JP5146192B2 (ja) | セメント製造装置の運転制御方法及びセメント製造装置 | |

| RU2136622C1 (ru) | Способ контроля температуры в обжиговой печи и устройство для производства цементного клинкера | |

| JP5894895B2 (ja) | セメント製造装置の運転制御方法及びセメント製造装置 | |

| RU2547195C1 (ru) | Способ получения портландцементного клинкера (варианты) | |

| US4349387A (en) | Method for calcining fine-grained material, particularly for the manufacture of cement clinker | |

| SU833681A1 (ru) | Способ получени портландцементногоКлиНКЕРА | |

| US20170160014A1 (en) | Method for exhaust gas treatment, and system comprising an exhaust gas treatment device | |

| SU932774A1 (ru) | Способ автоматического регулировани расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейс обжиговой печи и декарбонизатора |