RU2426813C1 - Рельсовая сталь - Google Patents

Рельсовая сталь Download PDFInfo

- Publication number

- RU2426813C1 RU2426813C1 RU2009149721/02A RU2009149721A RU2426813C1 RU 2426813 C1 RU2426813 C1 RU 2426813C1 RU 2009149721/02 A RU2009149721/02 A RU 2009149721/02A RU 2009149721 A RU2009149721 A RU 2009149721A RU 2426813 C1 RU2426813 C1 RU 2426813C1

- Authority

- RU

- Russia

- Prior art keywords

- steel

- over

- vanadium

- nitrogen

- impurities

- Prior art date

Links

Landscapes

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Articles (AREA)

- Treatment Of Steel In Its Molten State (AREA)

- Soft Magnetic Materials (AREA)

Abstract

Изобретение относится к области черной металлургии, а именно к производству стали для железнодорожных рельсов. Рельсовая сталь содержит углерод, марганец, кремний, ванадий, хром, никель, медь, кальций, барий, алюминий, азот, железо и примеси при следующем соотношении компонентов, мас.%: углерод 0,69-0,85, марганец 0,75-1,25, кремний 0,25-0,65, ванадий 0,03-0,15, хром 0,10-0,80, никель не более 0,30, медь не более 0,30, кальций от более 0,005 до 0,008, барий 0,0005-0,0015, алюминий не более 0,005, азот от более 0,015 до 0,020, железо и примеси - остальное. В качестве примесей сталь содержит серу не более 0,020 мас.% и фосфор не более 0,020 мас.%. Повышается комплекс физико-механических свойств и эксплуатационная стойкость рельсов. 1 табл.

Description

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов повышенной пластичности и контактно-усталостной прочности.

Известна рельсовая сталь [1], имеющая следующий химический состав, мас.%:

0,65-0,89 С; 0,18-0,65 Si; 0,6-1,2 Mn; 0,01-0,10 V; 0,001-0,03 Ti; 0,005-0,02 Al; 0,004-0,03 N; 0,0004-0,005 Ca; 0,05-0,4 Cr; 0,003-0,1 Mo; Fe - остальное.

Существенным недостатком данной стали является недостаточная ударная вязкость, полученная на рельсах, термически упрочненных с температуры прокатного нагрева, за счет образования избыточного количества карбонитридов титана, а также повышенной загрязненности стали оксидными включениями, содержащими алюминий и кальций.

Известна также рельсовая сталь [2], имеющая следующий химический состав, мас.%:

0,65-0,8 С; 0,18-0,40 Si; 0,6-1,2 Mn; 0,001-0,01 Zr; 0,005-0,04 Al; 0,004-0,011 N; один элемент из группы, содержащей Са и Mg 0,0005-0,015; 0,004-0,040 Nb; 0,05-0, 3 Сu; Fe - остальное.

Недостатком данной стали является повышенное количество алюминия и циркония, которые приводят к загрязнению рельсовой стали сложными глинозем- и цирконийсодержащими включениями, снижающими уровень ударной вязкости, стойкость против хрупких разрушений.

Известна также рельсовая сталь марки Э76Ф [3], содержащая, мас.%:

| углерод | 0,71-0,82 |

| марганец | 0,75-1,15 |

| кремний | 0,25-0,60 |

| ванадий | 0,03-0,15 |

| хром | не более 0,20 |

| никель | не более 0,20 |

| медь | не более 0,20 |

| железо | остальное |

Существенным недостатком данной стали является недостаточная пластичность и ударная вязкость термически упрочненных рельсов.

Желаемым техническим результатом изобретения является повышение комплекса физико-механических свойств и эксплуатационной стойкости рельсов.

Для достижения этого рельсовая сталь, содержащая углерод, марганец, кремний, ванадий, хром, никель, медь, железо, дополнительно содержит кальций, барий, алюминий и азот при следующем соотношении компонентов, мас.%:

| углерод | 0,69-0,85 |

| марганец | 0,75-1,25 |

| кремний | 0,25-0,65 |

| ванадий | 0,03-0,15 |

| хром | 0,10-0,80 |

| никель | не более 0,30 |

| медь | не более 0,30 |

| кальций | от более 0,005 до 0,008 |

| барий | 0,0005-0,0015 |

| алюминий | не более 0,005 |

| азот | от более 0,015 до 0,020 |

| железо | остальное |

при этом в качестве примесей сталь может содержать серу не более 0,020%, фосфора не более 0,020%.

Заявляемый химический состав стали подобран исходя из следующих условий. Выбранное содержание углерода обеспечивает сбалансированное сочетание прочности и твердости стали.

При содержании углерода менее 0,69% рельсы имеют в термоупрочненном состоянии недостаточную твердость и прочность.

При содержании углерода более 0,85% возрастает вероятность хрупких разрушений, снижаются показатели пластичности и ударной вязкости.

Повышение содержания кремния до 0,65% связано с необходимостью увеличения раскисленности стали при уменьшении содержания алюминия в ней, обеспечивающей повышение чистоты стали по включениям хрупкоразрушенных оксидов, которые являются причиной снижения ударной вязкости и соответственно контактно-усталостной прочности рельсов.

Выбранное соотношение марганца и кремния обеспечивает необходимую прокаливаемость головки рельса в термоупрочненном состоянии. Выбранная концентрация марганца также способствует значительному измельчению зерна аустенита особенно в хромомарганцевой стали, уменьшает критическую скорость охлаждения.

При повышении содержания кремния более 0,65% и марганца более 1,25% возрастает вероятность образования недопустимых игольчатых структур с поверхности головки рельса при закалке.

Заявляемые концентрации никеля и хрома обеспечивают необходимую прокаливаемость и закаливаемость головки рельсов. При увеличении содержания никеля более 0,030% и хрома более 0,80% в структуре головки возрастает вероятность образования игольчатых структур.

Введение бария совместно с кальцием в заявляемых пределах обеспечивает высокую адсорбцию кислорода, серы и фосфора в жидкой стали, способствуя их удалению в шлак. Его содержание до 0,0005% не способствует адсорбции вредных примесей, а при концентрации более 0,0015% приводит к образованию сложных по составу неметаллических включений.

Снижение содержания алюминия до 0,005% и модифицирование стали кальцием при концентрации от более 0,005 до 0,008% обеспечивает необходимое взаимодействие с барием для получения высокочистого металла, а также уменьшение размеров и количества неметаллических включений. Однако введение кальция более 0,008% приводит к загрязнению ее глобулями больших размеров и увеличивает стоимость стали. Кальций при концентрации менее 0,005% практически не оказывает влияние на модифицирование включений.

Применение ванадия в стали обусловлено тем, что он увеличивает растворимость азота в металле, связывая его в прочные химические соединения (нитриды, карбонитриды ванадия), которые способствуют карбонитридному упрочнению стали. Ванадий повышает предел выносливости, способствует улучшению свариваемости. Однако без использования азота ванадий при концентрации более 0,15% снижает ударную вязкость стали. При концентрации менее 0,03% не сказывается положительного влияния ванадия на свойства стали.

Концентрация азота менее 0,015% в стали, содержащей менее 0,03% ванадия, не обеспечивает требуемый уровень прочностных свойств, ударной вязкости и измельчение зерна аустенита. При увеличении содержания ванадия и азота в стали до заявляемых пределов возрастает количество карбонитридов в ней, обеспечивающих повышение прочностных свойств и ударной вязкости. Однако при повышении азота более 0,02% возможны случаи пятнистой ликвации и "азотного кипения" (пузыри в стали).

Установленные ограничения по концентрации алюминия обусловлены необходимостью уменьшения загрязненности стали включениями корунда, снижающими контактно-усталостную прочность рельсов.

Ограничение содержания меди, серы и фосфора выбрано с целью улучшения качества поверхности и повышения пластичности и вязкости стали. Кроме того, концентрация серы определяет красноломкость, фосфора - хладноломкость стали.

Заявляемый химический состав рельсовой стали обеспечивает получение рельсов повышенной надежности и контактно-усталостной выносливости.

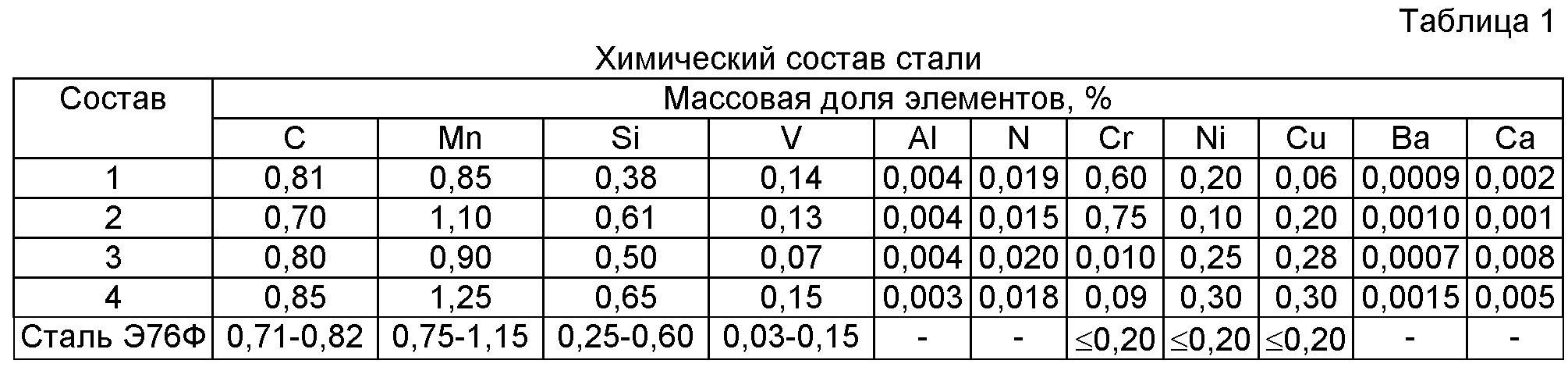

Сталь заявляемого состава (таблица 1) выплавляли в 100-тонной дуговой электросталеплавильной печи ДСП-100 И7 и разливали на МНЛЗ. Полученные заготовки нагревали и прокатывали на рельсы типа Р65, которые подвергали термической обработке - объемной закалке в масле. Приведенные в таблице 2 данные показывают, что механические свойства, твердость упрочненных рельсов из заявляемой стали значительно выше, чем рельсовой стали Э76Ф, выбранной в качестве прототипа. Повышение твердости, прочностных, пластических и вязкостных свойств рельсов увеличивает их износостойкость, контактно-усталостную прочность и надежность против хрупких разрушений.

Источники информации

1. А.с. СССР №1633008 А1, Мкл С22С 38/28, 1991 г.

2. А.с. СССР №1435650, Мкл С22С 38/16, 1987 г.

3. ГОСТ Р 51685-2000 «Рельсы железнодорожные. Общие технические условия».

Claims (1)

- Рельсовая сталь, содержащая углерод, марганец, кремний, ванадий, хром, никель, медь, железо и примеси, отличающаяся тем, что она дополнительно содержит кальций, барий, алюминий и азот при следующем соотношении компонентов, мас.%:

углерод 0,69-0,85 марганец 0,75-1,25 кремний 0,25-0,65 ванадий 0,03-0,15 хром 0,10-0,80 никель не более 0,30 медь не более 0,30 кальций от более 0,005 до 0,008 барий 0,0005-0,0015 алюминий не более 0,005 азот от более 0,015 до 0,020 железо и примеси остальное

при этом в качестве примесей сталь содержит серу не более 0,020%, фосфор не более 0,020%.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009149721/02A RU2426813C1 (ru) | 2009-12-30 | 2009-12-30 | Рельсовая сталь |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009149721/02A RU2426813C1 (ru) | 2009-12-30 | 2009-12-30 | Рельсовая сталь |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2009149721A RU2009149721A (ru) | 2011-07-10 |

| RU2426813C1 true RU2426813C1 (ru) | 2011-08-20 |

Family

ID=44740096

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2009149721/02A RU2426813C1 (ru) | 2009-12-30 | 2009-12-30 | Рельсовая сталь |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2426813C1 (ru) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113943891A (zh) * | 2021-09-15 | 2022-01-18 | 包头钢铁(集团)有限责任公司 | 一种出口俄罗斯的高冲击钢轨及其制备方法 |

-

2009

- 2009-12-30 RU RU2009149721/02A patent/RU2426813C1/ru not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| RU2009149721A (ru) | 2011-07-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107988563B (zh) | 一种细晶粒超高强韧性高速车轴钢及其热处理方法 | |

| CN101880822B (zh) | 用于客运钢轨的热轧高韧性碳素钢 | |

| JP4964489B2 (ja) | 耐摩耗性および延性に優れたパーライト系レールの製造方法 | |

| RU2365667C1 (ru) | Рельсовая сталь | |

| RU2426813C1 (ru) | Рельсовая сталь | |

| RU2368693C2 (ru) | Колесная сталь | |

| RU2295587C1 (ru) | Рельсовая сталь | |

| RU2410462C1 (ru) | Рельсовая сталь | |

| EP3333277B1 (en) | High-strength low-alloy steel with high resistance to high-temperature oxidation | |

| CN107988553B (zh) | 一种高韧性高速车轴用钢及其热处理方法 | |

| RU2348735C2 (ru) | Сталь колесная | |

| RU2259416C2 (ru) | Рельсовая сталь | |

| RU2365666C1 (ru) | Рельсовая сталь | |

| KR101243129B1 (ko) | 고경도 및 고인성 석출경화형 금형강 및 그 제조방법 | |

| RU2393236C1 (ru) | Способ производства толстолистового проката | |

| RU2349675C2 (ru) | Колесная сталь | |

| CN103014521A (zh) | 高硬度高韧性耐磨钢及其生产方法 | |

| RU2291220C1 (ru) | Рельсовая сталь | |

| RU2368694C1 (ru) | Рельсовая сталь | |

| RU2449045C1 (ru) | Рельсовая сталь | |

| RU2241779C1 (ru) | Рельсовая сталь | |

| RU2256000C1 (ru) | Рельсовая сталь | |

| RU2259418C2 (ru) | Рельсовая сталь | |

| CN115449702B (zh) | 高钛耐磨钢制备方法 | |

| RU2541255C1 (ru) | Конструкционная легированная сталь с повышенной прочностью и способ термоупрочнения горячекатаного проката |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20131231 |