RU2404146C1 - Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs - Google Patents

Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs Download PDFInfo

- Publication number

- RU2404146C1 RU2404146C1 RU2009117765A RU2009117765A RU2404146C1 RU 2404146 C1 RU2404146 C1 RU 2404146C1 RU 2009117765 A RU2009117765 A RU 2009117765A RU 2009117765 A RU2009117765 A RU 2009117765A RU 2404146 C1 RU2404146 C1 RU 2404146C1

- Authority

- RU

- Russia

- Prior art keywords

- gypsum

- polycarboxylate

- mixture

- minutes

- dry

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B28/00—Compositions of mortars, concrete or artificial stone, containing inorganic binders or the reaction product of an inorganic and an organic binder, e.g. polycarboxylate cements

- C04B28/14—Compositions of mortars, concrete or artificial stone, containing inorganic binders or the reaction product of an inorganic and an organic binder, e.g. polycarboxylate cements containing calcium sulfate cements

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2111/00—Mortars, concrete or artificial stone or mixtures to prepare them, characterised by specific function, property or use

- C04B2111/00474—Uses not provided for elsewhere in C04B2111/00

- C04B2111/00586—Roofing materials

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2111/00—Mortars, concrete or artificial stone or mixtures to prepare them, characterised by specific function, property or use

- C04B2111/60—Flooring materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/91—Use of waste materials as fillers for mortars or concrete

Abstract

Description

Изобретение относится к сухим строительным смесям и способам изготовления теплоизоляционных материалов, применяемых в домостроении, может быть использовано в производстве легких панелей, стен с опалубкой, при устройстве полов в качестве выравнивающего тепло-звукоизолирующего слоя, перекрытий потолков, плоских кровель жилых и нежилых помещений.The invention relates to dry building mixtures and methods for the manufacture of heat-insulating materials used in house building, can be used in the manufacture of lightweight panels, walls with formwork, when installing floors as a leveling heat and sound insulating layer, ceilings, flat roofs of residential and non-residential premises.

Известно использование при строительстве малоэтажного жилья сухих строительных смесей в качестве засыпки полостей стен, включающих высушенные древесные опилки или вермикулит, или шлак металлургических производств и известь. Известны засыпочные смеси для устройства полов и потолков с преобладанием кварцевого песка, полевых шпатов с модулем крупности не более 1 мм и насыпной плотностью 1200-1500 кг/м3. Причем после укладки слоя его припудривают цементной пылью (см. RU 2114260 C1, Мкл E04B 1/76, опубл. 27.06.1998).It is known to use dry construction mixtures during the construction of low-rise housing as a backfill of wall cavities, including dried wood sawdust or vermiculite, or slag from metallurgical industries and lime. Backfill mixtures are known for arranging floors and ceilings with a predominance of quartz sand, feldspars with a fineness modulus of not more than 1 mm and a bulk density of 1200-1500 kg / m 3 . Moreover, after laying the layer, it is dusted with cement dust (see RU 2114260 C1, Mcl E04B 1/76, publ. 06/27/1998).

Также известно использование в качестве засыпки потолков, кровли, междуэтажных перекрытий смеси, полученной из гранулята, содержащего, мас.%: цемент - 15-25; бумажно-хлопковолокнистый заполнитель из измельченных обрезей ценных бумаг - 5-50; олигосилоксан - 0,001-1,0; минералоксидные добавки - остальное (см. RU 2115564 C1, Мкл B44C 5/04, опубл. 20.07.1998).It is also known to use as a backfill of ceilings, roofs, floors of a mixture obtained from granules containing, wt.%: Cement - 15-25; paper-cotton fiber aggregate from shredded edgings of securities - 5-50; oligosiloxane - 0.001-1.0; mineral oxide additives - the rest (see RU 2115564 C1, Mcl B44C 5/04, publ. 07.20.1998).

При изготовлении стеновых конструкций известно применение в качестве теплоизолирующего слоя плитного пенополистирола или засыпки гранулята пенополистирола в жесткую двухстороннюю опалубку.In the manufacture of wall structures, it is known to use plate polystyrene foam as a heat-insulating layer or to fill polystyrene foam granulate into a rigid double-sided formwork.

Для изготовления выравнивающего слоя полов используют сухую строительную смесь гранул пенополистирола с гипсовым вяжущим и минеральными регулирующими добавками. Сухая теплоизолирующая гипсопенополистирольная смесь, включающая пенополистирольные гранулы, минеральное вяжущее, пластифицирующую добавку на основе лигносульфонатов и воду, отличающаяся тем, что она содержит в качестве минерального вяжущего гипсовое вяжущее, в качестве добавки на основе лигносульфонатов - технические лигносульфонаты натрия и дополнительно содержит гидроксид кальция, триполифосфат натрия и поликарбоксилат натрия (см. RU 2338724 C04B 38/00. Положительное решение по заявке 207133011/04 от 04.09.2007 г. «Сухая теплоизолирующая строительная смесь для покрытий, изделий и способ ее получения». ТУ 5745-022-04001508-2007).For the manufacture of a leveling layer of floors using a dry building mixture of polystyrene granules with gypsum binder and mineral regulatory additives. Dry heat-insulating gypsum-foam polystyrene mixture, including polystyrene foam granules, a mineral binder, a plasticizing additive based on lignosulfonates and water, characterized in that it contains a gypsum binder as a mineral binder, technical sodium lignosulfonates, and additionally calcium hydroxide as a lignosulfonate additive sodium and sodium polycarboxylate (see RU 2338724 C04B 38/00. A positive decision on the application 207133011/04 dated 09/04/2007 "Dry heat-insulating building the mixture for coatings, products and the method of its production. "TU 5745-022-04001508-2007).

Недостатком сухой строительной смеси и способа ее приготовления является большой расход гипсового вяжущего до 96% от общей массы смеси, малая прочность получаемого ровнителя из сухой смеси при смешивании этой смеси с водой, необходимость длительного (до 24 часов) удаления влаги из затвердевшего материала и большие энергозатраты при сушке его из-за большого содержания влаги до 30% и высокого водогипсового отношения, равного 0,37-0,56 в получаемом ровнителе.The disadvantage of the dry building mixture and the method of its preparation is the high consumption of gypsum binder up to 96% of the total weight of the mixture, the low strength of the resulting leveling agent from the dry mixture when mixing this mixture with water, the need for a long (up to 24 hours) moisture removal from the hardened material and high energy costs when drying it due to the high moisture content up to 30% and high gypsum ratio equal to 0.37-0.56 in the resulting leveler.

При изготовлении стеновых конструкций малоэтажных зданий применяют мокрый способ заливки стен с несъемной опалубкой пенобетоном или пеногипсовой композицией. В процессе изготовления монолитного гипсопоробетона класса В1 в естественных условиях летнего периода в течение 1,5-2,0 месяцев составляет 500 кг/м3 водогипсовое отношение (В/Г) поддерживается в интервале 0,6-0,65. Влажность применяемого гипсопоробетона достигает величин 33-35% (см. ст. «Теплофизические характеристики ограждающих конструкций из модифицированного гипсопоробетона». - ж. Строительные материалы, 2008, №8, с. 34-35).In the manufacture of wall structures of low-rise buildings, a wet method of pouring walls with fixed formwork with foam concrete or a foam gypsum composition is used. In the manufacturing process of monolithic gypsum-concrete class B1 in natural conditions of the summer period for 1.5-2.0 months is 500 kg / m 3 water-gypsum ratio (W / G) is maintained in the range of 0.6-0.65. The moisture content of the applied gypsum concrete reaches 33-35% (see Art. “Thermophysical characteristics of enclosing structures made of modified gypsum concrete.” - J. Building Materials, 2008, No. 8, p. 34-35).

Также известно использование в качестве засыпки для полов сухой сборки отсевов керамзита мелких фракций - менее 5 мм или керамзита, прошедшего дробление и отсев фракций более 5 мм (см. Теплоизоляционная засыпка для полов сухой сборки. ТУ 5767-001-58746661-04). Нерегулируемый фракционный состав отсевов керамзита (керамзитовый песок) при отсутствии сцепления между зернами засыпки после укладки приводит к проседанию полов, не обеспечивает стабильность формы конструкций выравнивающего слоя в процессе эксплуатации.It is also known to use small fractions - less than 5 mm or expanded clay, crushed and screened fractions of more than 5 mm - as a filling for dry assembly floors, (see Heat-insulating filling for dry-assembled floors. TU 5767-001-58746661-04). The unregulated fractional composition of claydite screenings (expanded clay sand) in the absence of adhesion between the filling grains after laying leads to subsidence of the floors, does not ensure the stability of the structures of the leveling layer during operation.

Для преодоления этих недостатков разработана строительная смесь для устройства полов и плоских кровель, включающая в свой состав поливинилацетатные дисперсии, изопреновый или дивинилстирольный латекс, битумную эмульсию (см. RU 2313644 C2, опубл. 27.12.2007).To overcome these shortcomings, a construction mixture was developed for flooring and flat roofing, including polyvinyl acetate dispersions, isoprene or divinyl styrene latex, bitumen emulsion (see RU 2313644 C2, publ. 27.12.2007).

Указанная строительная смесь имеет следующие недостатки: длительные сроки готовности, связанные с медленной динамикой набора прочности уложенного слоя и сушкой материала (до 6 суток); невысокая прочность затвердевшего слоя; низкий коэффициент размягчения материала; высокая стоимость органических добавок, применяемых для получения керамзитобетона.The specified building mixture has the following disadvantages: long shelf life associated with the slow dynamics of the set strength of the laid layer and drying of the material (up to 6 days); low strength of the hardened layer; low coefficient of softening of the material; high cost of organic additives used to obtain expanded clay concrete.

Известна сухая строительная смесь для укладки облицовочных плиток, для древесно-волокнистых материалов, пенополистирольных плит, включающая портландцемент или пуцоллановый цемент, или шлакопортландцемент, или цементно-известковое вяжущее 25-35%, заполнитель - кварцевый песок 55-74% и модифицирующую добавку 1,0-10%, состоящую из микрокремнезема 01-30,0%, сульфированного меламинформальдегидного соединения или сульфированного нафталинформальдегидного соединения, или модифицированного лигносульфоната, или водорастворимого полимера 0,5-3,0%; доломитовой муки 40-92%; водорастворимого эфира целлюлозы 0,1-3,0% и сополимер винилацетата или акрилата 0,3-24%. Применение сухой растворной смеси позволяет получать тяжелые бетоны с прочностью через 28 суток до 150 МПа и прочностью на отрыв до 1,3 МПа (см. RU 2204540 МКИ C1, C04B 28/00, опубл. 20.05.2003).Known dry building mix for laying tiles, for wood-fiber materials, polystyrene boards, including Portland cement or putzollan cement, or slag Portland cement, or cement-lime cement 25-35%, aggregate - quartz sand 55-74% and modifying additive 1, 0-10%, consisting of silica fume 01-30.0%, a sulfonated melamine formaldehyde compound or a sulfonated naphthalene formaldehyde compound, or a modified lignosulfonate, or a water-soluble polymer 0.5-3.0%; dolomite flour 40-92%; a water-soluble cellulose ether of 0.1-3.0% and a copolymer of vinyl acetate or acrylate 0.3-24%. The use of dry mortar mix allows you to get heavy concrete with a strength after 28 days to 150 MPa and a peel strength of up to 1.3 MPa (see RU 2204540 MKI C1, C04B 28/00, publ. 20.05.2003).

Недостатками данного известного технического решения являются длительные сроки готовности получаемого бетона из указанной сухой смеси, высокое водопоглощение, низкий коэффициент теплоизоляции, большие энергозатраты на сушку материала, высокая стоимость получаемой смеси.The disadvantages of this known technical solution are the long shelf life of the concrete obtained from the specified dry mix, high water absorption, low thermal insulation coefficient, high energy consumption for drying the material, high cost of the resulting mixture.

В качестве прототипа взято известное техническое решение (RU 2007131242, 27.02.2009 г.), сущность которого заключается в том, что полифазное вяжущее получают предварительным смешением ангидритового вяжущего с известью и добавкой, которая включает следующие компоненты, мас.%:As a prototype, a well-known technical solution (RU 2007131242, February 27, 2009) was taken, the essence of which is that a polyphase binder is obtained by preliminary mixing anhydrite binder with lime and an additive that includes the following components, wt.%:

К недостаткам технического решения, взятого за прототип, относятся большой расход пластификатора, вяжущего и активаторов ангидрита, большая влажность отформованного материала, требующая длительных периодов сушки готового изделия, сложности технологии.The disadvantages of the technical solution taken as a prototype include the high consumption of plasticizer, binder and anhydrite activators, high humidity of the molded material, requiring long drying periods of the finished product, and the complexity of the technology.

Целью предложенного технического решения является сухая строительная смесь на основе гипсового вяжущего для изготовления легкого теплоизоляционного бетона, позволяющая снизить расход гипсового вяжущего в 4-5 раз и энергозатраты на сушку получаемых изделий в 280-1100 раз, повысить скорость изготовления легкого бетона стеновых конструкций, оснований теплоизолирующих слоев пола, межэтажных перекрытий и кровель зданий из пористых заполнителей: керамзитового песка, щепы, вспученного вермикулита, перлита или других легких заполнителей, а также увеличить прочность, водостойкость затвердевшего материала при малой плотности готового изделия.The purpose of the proposed technical solution is a dry mortar based on gypsum binder for the manufacture of light heat-insulating concrete, which allows to reduce the consumption of gypsum binder by 4-5 times and energy consumption for drying the resulting products by 280-1100 times, to increase the speed of manufacturing lightweight concrete of wall structures, heat-insulating bases floor layers, floors and roofs of buildings made of porous aggregates: expanded clay sand, wood chips, expanded vermiculite, perlite or other lightweight aggregates, as well as e to increase the strength, water resistance of the hardened material at a low density of the finished product.

Поставленная цель достигается тем, что сухая строительная смесь, включающая гипсовое вяжущее - строительный гипс, гашеную известь, поликарбоксилат, сульфат алюминия, отличающаяся тем, что содержит в качестве поликарбоксилата, по меньшей мере, один, выбранный из группы: поликарбоксилат натрия, поликарбоксилат Melflux 1641F, ГП-1, Sika ViskoCrete 225Р и BPS BV Т/С, и дополнительно - карбоксиметилцеллюлозу и глюконат натрия при следующем соотношении компонентов, мас.%:This goal is achieved in that a dry mortar, including gypsum binder - gypsum, slaked lime, polycarboxylate, aluminum sulfate, characterized in that it contains at least one polycarboxylate selected from the group: sodium polycarboxylate, polycarboxylate Melflux 1641F , GP-1, Sika ViskoCrete 225P and BPS BV T / C, and in addition - carboxymethyl cellulose and sodium gluconate in the following ratio of components, wt.%:

получаемая смешением указанных компонентов в дезинтеграционном смесителе в течение 2-3 мин при скорости вращения мешалки 2500-3000 об/мин.obtained by mixing these components in a disintegration mixer for 2-3 minutes at a speed of rotation of the mixer 2500-3000 rpm

А также тем, что содержит поликарбоксилаты ГП-1, Sika ViskoCrete 225P и BPS BV Т/С в соотношении по массе 3:1:2.And also that it contains polycarboxylates GP-1, Sika ViskoCrete 225P and BPS BV T / C in a weight ratio of 3: 1: 2.

Способ применения смеси характеризуется тем, что указанную смесь добавляют к легкому пористому заполнителю фракции менее 5 мм при соотношении по массе указанного заполнителя к сухой строительной смеси в интервале 1,8-6,4, причем заполнитель предварительно увлажняют водой, взятой из расчета получения водогипсового соотношения в интервале 0,32-0,59.The method of using the mixture is characterized in that said mixture is added to a light porous aggregate of a fraction of less than 5 mm with a ratio by weight of said aggregate to dry construction mixture in the range of 1.8-6.4, and the aggregate is pre-moistened with water taken from the calculation of the gypsum ratio in the range of 0.32-0.59.

В качестве указанного заполнителя используют керамзитовый песок, древесную щепу, вспученный вермикулит, перлит, древесные опилки, гранулированный шлак, гранулированный трепел, дробленый ячеистый бетон, гранулированный пенополистирол, рубленную солому или дробленую пенокерамику.Exemplary aggregate is claydite sand, wood chips, expanded vermiculite, perlite, sawdust, granulated slag, granulated tripoli, crushed cellular concrete, granulated polystyrene foam, chopped straw or crushed foam ceramics.

Особенностью предлагаемого технического решения является использование малого количества воды, затрачиваемого только на смачивание поверхности легкого пористого заполнителя и минимального количества воды на гидратацию компонентов сухой смеси.A feature of the proposed technical solution is the use of a small amount of water spent only on wetting the surface of a light porous aggregate and a minimum amount of water for hydration of the components of the dry mixture.

При перемешивании пористых увлажненных частиц заполнителя с компонентами сухой смеси происходит образование на поверхности частиц заполнителя суперпрочных пленок твердеющей композиции на основе гипса, достигающих значений 60,0-80,0 МПа, что подтверждается высокими величинами прочности на сжатие и адгезию (табл.3).When porous moistened filler particles are mixed with the components of the dry mixture, superstrong films of a gypsum-based hardening composition are formed on the surface of the filler particles, reaching values of 60.0-80.0 MPa, which is confirmed by high values of compressive strength and adhesion (Table 3).

В качестве вяжущего использовали гипсовое вяжущее марки Г4-6 ГОСТ 125-79 и порошкообразную гашеную известь ГОСТ 9179-77 и 22688-77.As a binder, gypsum binder grade G4-6 GOST 125-79 and powdered slaked lime GOST 9179-77 and 22688-77 were used.

В качестве пластификатора применяли поликарбоксилат натрия (Sika ViskoCrete 225P, или Melflux 1641F, или ГП-1), а также смесь поликарбоксилатов (ГП-1, Sika ViskoCrete 225P, BPS BV 28 Т/С - массовое соотношение поликарбоксилатов 3:1:2).Sodium polycarboxylate (Sika ViskoCrete 225P, or Melflux 1641F, or GP-1) and a mixture of polycarboxylates (GP-1, Sika ViskoCrete 225P, BPS BV 28 T / C - mass ratio of polycarboxylates 3: 1: 2) were used as a plasticizer. .

Поликарбоксилат Sika ViskoCrete 225Р, его свойства описаны в каталоге «Сухие строительные смеси. Бетоны. Растворы» фирмы «ETC», М., 2008 г.Sika ViskoCrete 225P polycarboxylate, its properties are described in the catalog “Dry building mixes. Concrete Solutions "firm" ETC ", M., 2008

Поликарбоксилат Melflux 1641F, его свойства описаны в каталоге «Добавки для производства сухих строительных смесей», изд.9-е «ЕвроХим-1», М., 2009 г.Polycarboxylate Melflux 1641F, its properties are described in the catalog "Additives for the production of dry building mixtures", 9th edition of EuroChem-1, M., 2009

Поликарбоксилат ГП-1, его свойства описаны в ж. «Строительная наука и техника», 2007 г., №5, с.74-83 «Технологические свойства, прочность и эффективное применение бетона, модифицированного гиперпластификатором ГП-1», а также в Технических условиях ТУ BY 1000230600.447-2006.GP-1 polycarboxylate, its properties are described in g. “Construction science and technology”, 2007, No. 5, p. 74-83 “Technological properties, strength and effective use of concrete modified with GP-1 hyperplasticizer”, as well as in Technical Specifications TU BY 1000230600.447-2006.

Поликарбоксилат BPS BV 28 Т/С и его свойства описаны в технических условиях ТУ 5745-003-578109956-2006 «Добавка для бетонов и строительных растворов суперпластифицирующая - водоредуцирующая BPS BV 28 Т/С».Polycarboxylate BPS BV 28 T / C and its properties are described in the technical specifications TU 5745-003-578109956-2006 "Additive for concrete and mortar superplasticizing - water-reducing BPS BV 28 T / C".

В качестве пористого заполнителя легкого бетона использовали керамзитовый песок, или крупный перлит, или вспученный вермикулит, или древесные опилки, или древесную щепу, или гранулированный шлак, или вспученный гранулированный трепел, или дробленый ячеистый бетон, или дробленый пенобетон, или гранулированный пенополистирол, или рубленую солому, или дробленую пенокерамику крупностью частиц менее 5 мм.Expanded clay sand or coarse perlite, or expanded vermiculite, or sawdust, or wood chips, or granulated slag, or expanded granulated tripoli, or crushed cellular concrete, or crushed foam concrete, or granulated polystyrene foam, or chopped polystyrene, were used as porous aggregates of lightweight concrete. straw, or crushed foam ceramics with a particle size of less than 5 mm.

Примеры использования состава сухой строительной смеси и способа получения легкого теплоизоляционного бетона приведены ниже.Examples of using the composition of the dry building mixture and the method for producing lightweight insulating concrete are given below.

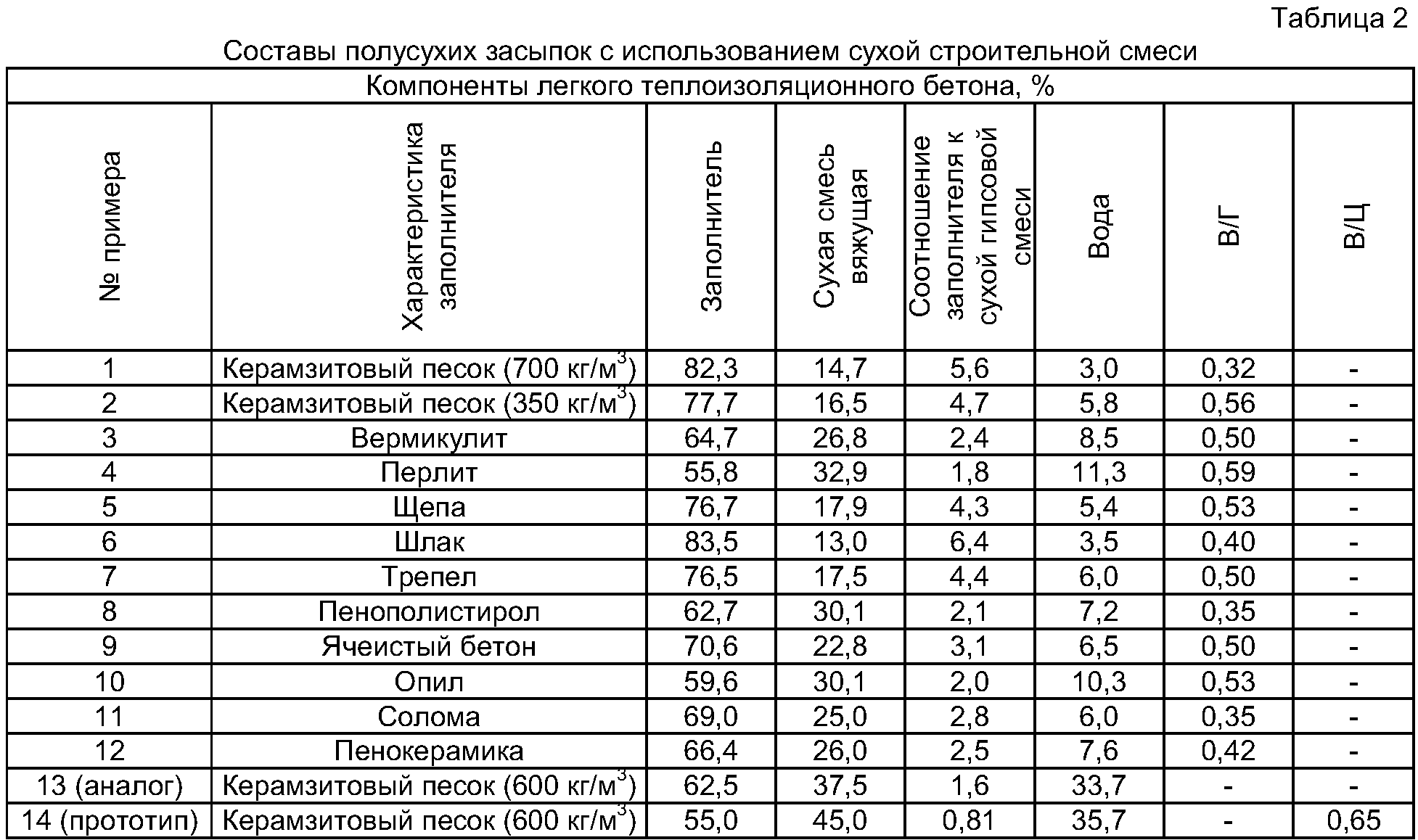

ПРИМЕР 1. В емкость дезинтеграционного смесителя загружали 6,0 кг (80,5%) гипсового вяжущего Г-5; 1,0 кг (13,4%) гашеной извести; 0,11 кг (1,5%) порошка поликарбоксилата натрия; 0,24 кг (3,3%) карбоксиметилцеллюлозы; 0,06 кг (0,8%) сульфата алюминия и 0,04 кг (0,5%) глюконата натрия. Смесь перемешивали в течение 3 минут при числе оборотов мешалки 2500. Далее к 41,7 кг (82,3%) керамзитового песка с объемной массой 700 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 1,5 кг (3,0%) воды из расчета поддержания водогипсового отношения В/Г=0,32 и через 3 минуты присыпали 7,45 кг (14,7%) полученную сухую смесь. Гипсокерамзитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для заполнения пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Составы приготовленных сухих строительных смесей для получения гипсокерамзитобетона приведены в табл.1. Проводили испытания затвердевшей массы легкого бетона (табл.2) на сроки схватывания, измеряли плотность, теплозатраты на сушку изделий, воздухопроницаемость, водостойкость и прочность получаемого материала. Результаты исследований приведены в табл.3.EXAMPLE 1. 6.0 kg (80.5%) of gypsum binder G-5 was loaded into the capacity of a disintegration mixer; 1.0 kg (13.4%) of slaked lime; 0.11 kg (1.5%) of sodium polycarboxylate powder; 0.24 kg (3.3%) carboxymethyl cellulose; 0.06 kg (0.8%) of aluminum sulfate and 0.04 kg (0.5%) of sodium gluconate. The mixture was stirred for 3 minutes at a stirrer speed of 2500. Next to 41.7 kg (82.3%) expanded clay sand with a bulk mass of 700 kg / m 3 and a fractional particle size of less than 5 mm, 1.5 kg was added with stirring (3, 0%) of water in the calculation of maintaining the water-gypsum ratio W / G = 0.32, and after 3 minutes 7.45 kg (14.7%) of the resulting dry mixture were sprinkled. The moistened gypsum-claydite mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. The compositions of the prepared dry construction mixtures for the production of gypsum-expanded clay concrete are given in table 1. Hardened mass of lightweight concrete was tested (Table 2) for the setting time, density, heat consumption for drying products, air permeability, water resistance, and strength of the obtained material were measured. The research results are given in table.3.

ПРИМЕР 2. В емкость дезинтеграционного смесителя загружали 8,5 кг (79,8%) гипсового вяжущего Г-5; 1,5 кг (14,2%) гашеной извести; 0,14 кг (1,3%) порошка поликарбоксилата натрия; 0,34 кг (3,2%) карбоксиметилцеллюлозы; 0,1 кг (0,9%) сульфата алюминия и 0,07 кг (0,6%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 50,5 кг (77,7%) керамзитового песка с объемной массой 350 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (5,8%) воды из расчета поддержания водогипсового отношения В/Г=0,56 и через 3 минуты присыпали 10,65 кг (16,5%) полученной сухой смеси. Гипсокерамзитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 2. 8.5 kg (79.8%) of gypsum binder G-5 was loaded into the capacity of a disintegration mixer; 1.5 kg (14.2%) of slaked lime; 0.14 kg (1.3%) of sodium polycarboxylate powder; 0.34 kg (3.2%) of carboxymethyl cellulose; 0.1 kg (0.9%) of aluminum sulfate and 0.07 kg (0.6%) of sodium gluconate. The mixture was stirred for 2.5 minutes at a speed of 2800. Then, 3.8 kg (5 kg) were added to 50.5 kg (77.7%) of expanded clay sand with a bulk density of 350 kg / m 3 and a fractional particle size of less than 5 mm (5 , 8%) of water in the calculation of maintaining the water-gypsum ratio W / G = 0.56, and after 3 minutes, 10.65 kg (16.5%) of the obtained dry mixture was sprinkled. The moistened gypsum-claydite mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 3. В емкость дезинтеграционного смесителя загружали 13,8 кг (79,18%) гипсового вяжущего Г-6; 2,6 кг (14,93%) гашеной извести; 0,25 кг (1,43%) поликарбоксилата «Melflux 1641 F»; 0,58 кг (3,3%) карбоксиметилцеллюлозы; 0,1 кг (0,58%) сульфата алюминия и 0,1 кг (0,58%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 42 кг (64,7%) вермикулитового песка с объемной массой 550 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 5,5 кг (8,5%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 17,43 кг (26,8%) полученной сухой смеси. Гипсовермикулитовую увлажненную массу перемешивали в течение 2 мин, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 3. 13.8 kg (79.18%) of gypsum binder G-6 was loaded into the capacity of a disintegration mixer; 2.6 kg (14.93%) of slaked lime; 0.25 kg (1.43%) of the Melflux 1641 F polycarboxylate; 0.58 kg (3.3%) of carboxymethyl cellulose; 0.1 kg (0.58%) of aluminum sulfate; and 0.1 kg (0.58%) of sodium gluconate. The mixture was stirred for 2.5 minutes at a speed of 2800. Next, 42 kg (64.7%) of vermiculite sand with a bulk density of 550 kg / m 3 and a fractional particle size of less than 5 mm were added with stirring 5.5 kg (8.5 %) of water in the calculation of maintaining H / G = 0.5, and after 3 minutes, 17.43 kg (26.8%) of the obtained dry mixture was sprinkled. The moistened gypsum-vermiculite mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 4. В емкость дезинтеграционного смесителя загружали 36,1 кг (78,5%) гипсового вяжущего; 7,0 кг (15,2%) гашеной извести; 0,8 кг (1,74%) поликарбоксилата «Sika ViscoCrete 225P»; 1,5 кг (3,26%) карбоксиметилцеллюлозы; 0,4 кг (0,87%) сульфата алюминия и 0,2 кг (0,43%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 3000. Далее к 78,0 кг (55,8%) крупного перлита с объемной массой 75 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 15,8 кг (11,3%) воды из расчета поддержания В/Г=0,59 и через 1 минуту присыпали 46 кг (32,9%) полученной сухой смеси. Гипсоперлитовую увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 4. 36.1 kg (78.5%) of a gypsum binder was loaded into the capacity of a disintegration mixer; 7.0 kg (15.2%) of slaked lime; 0.8 kg (1.74%) of Sika ViscoCrete 225P polycarboxylate; 1.5 kg (3.26%) of carboxymethyl cellulose; 0.4 kg (0.87%) of aluminum sulfate and 0.2 kg (0.43%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a speed of 3000. Next to 78.0 kg (55.8%) of large perlite with a bulk density of 75 kg / m3 and a fractional grain size of less than 5 mm was added under stirring to 15.8 kg (11 , 3%) of water in the calculation of maintaining I / G = 0.59, and after 1 minute, 46 kg (32.9%) of the obtained dry mixture were sprinkled. The gypsum perlite moistened mass was mixed for 2 minutes, then it was unloaded into the transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on the concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 5. В емкость дезинтеграционного смесителя загружали 9,5 кг (75,2%) гипсового вяжущего Г-5; 2,0 кг (16,0%) гашеной извести; 0,37 кг (2,9%) поликарбоксилата «Sika ViscoCrete 225P»; 0,55 кг (4,3%) карбоксиметилцеллюлозы; 0,1 кг (0,8%) сульфата алюминия и 0,1 кг (0,8%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2800. Далее к 54 кг (76,7%) древесной щепы с объемной массой 850 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (5,4%) воды из расчета поддержания В/Г=0,53 и через 2 минуты присыпали 12,62 кг (17,9%) полученной сухой смеси. Гипсодревесную увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 5. In the capacity of the disintegration mixer was loaded 9.5 kg (75.2%) of gypsum binder G-5; 2.0 kg (16.0%) of slaked lime; 0.37 kg (2.9%) of Sika ViscoCrete 225P polycarboxylate; 0.55 kg (4.3%) carboxymethyl cellulose; 0.1 kg (0.8%) of aluminum sulfate; and 0.1 kg (0.8%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a speed of 2800. Then, 3.8 kg (5.4 kg) was added to 54 kg (76.7%) of wood chips with a bulk density of 850 kg / m 3 and a fractional particle size of less than 5 mm %) of water in the calculation of maintaining V / G = 0.53, and after 2 minutes, 12.62 kg (17.9%) of the resulting dry mixture were sprinkled. The gypsum-wood moistened mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 6. В емкость дезинтеграционного смесителя загружали 6,0 кг (80,0%) гипсового вяжущего Г-6; 1,0 кг (13,3%) гашеной извести; 0,11 кг (1,48%) поликарбоксилата «Melflux 1641 F»; 0,3 кг (4,0%) карбоксиметилцеллюлозы; 0,05 кг (0,68%) сульфата алюминия и 0,04 кг (0,54%) глюконата натрия. Смесь перемешивали в течение 2 минут при числе оборотов 2500. Далее к 48,0 кг (83,5%) гранулированного шлака с объемной массой 800 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,0 кг (3,5%) воды из расчета поддержания В/Г=0,4 и через 3 минуты присыпали 7,5 кг (13,0%) полученной сухой смеси. Гипсошлаковую увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 6. 6.0 kg (80.0%) of gypsum binder G-6 was loaded into the capacity of a disintegration mixer; 1.0 kg (13.3%) of slaked lime; 0.11 kg (1.48%) of Melflux 1641 F polycarboxylate; 0.3 kg (4.0%) carboxymethyl cellulose; 0.05 kg (0.68%) of aluminum sulfate and 0.04 kg (0.54%) of sodium gluconate. The mixture was stirred for 2 minutes at a speed of 2500. Then, to 48.0 kg (83.5%) of granulated slag with a bulk mass of 800 kg / m 3 and a fractional particle size of less than 5 mm, 2.0 kg (3.5 %) of water in the calculation of maintaining H / G = 0.4 and after 3 minutes 7.5 kg (13.0%) of the resulting dry mixture were sprinkled. The gypsum slag moistened mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 7. В емкость дезинтеграционного смесителя загружали 8,0 кг (83,2%) гипсового вяжущего Г-6; 1,0 кг (10,4%) гашеной извести; 0,14 кг (1,45%) поликарбоксилата «Melflux 1641 F»; 0,35 кг (3,6%) карбоксиметилцеллюлозы; 0,06 кг (0,62%) сульфата алюминия и 0,07 кг (0,73%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов дезинтегратора 2800. Далее к 42 кг (76,5%) гранулированного трепела с объемной массой 450 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,3 кг (6,0%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 9,62 кг (17,5%) полученной сухой смеси. Гипсотрепельную увлажненную массу перемешивали в течение 2 минут, затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 7. In the capacity of the disintegration mixer was loaded 8.0 kg (83.2%) of gypsum binder G-6; 1.0 kg (10.4%) of slaked lime; 0.14 kg (1.45%) of the Melflux 1641 F polycarboxylate; 0.35 kg (3.6%) carboxymethyl cellulose; 0.06 kg (0.62%) of aluminum sulfate and 0.07 kg (0.73%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a disintegrator speed of 2800. Next, to the 42 kg (76.5%) granulated tripoli with a bulk weight of 450 kg / m 3 and a fractional particle size of less than 5 mm, 3.3 kg was added with stirring (6, 0%) of water in the calculation of maintaining V / G = 0.5 and after 3 minutes 9.62 kg (17.5%) of the resulting dry mixture were sprinkled. The gypsum plaster wetted mass was mixed for 2 minutes, then it was unloaded into a transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 8. В емкость дезинтеграционного смесителя загружали 8,0 кг (82,9%) гипсового вяжущего Г-5; 1,0 кг (10,4%) гашеной извести; 0,14 кг (1,46%) поликарбоксилата «Melflux 1641F»; 0,38 кг (3,9%) карбоксиметилцеллюлозы; 0,06 кг (0,62%) сульфата алюминия и 0,07 кг (0,72%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 20,1 кг (62,7%) пенополистирола с объемной массой 18 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,3 кг (7,2%) воды из расчета поддержания В/Г=0,35 и через 1 минуту присыпали 9,65 кг (30,1%) полученной сухой смеси. Гипсопенополистирольную увлажненную массу перемешивали в течение 2 мин и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 8. In the capacity of the disintegration mixer was loaded 8.0 kg (82.9%) of gypsum binder G-5; 1.0 kg (10.4%) of slaked lime; 0.14 kg (1.46%) of the Melflux 1641F polycarboxylate; 0.38 kg (3.9%) of carboxymethyl cellulose; 0.06 kg (0.62%) of aluminum sulfate and 0.07 kg (0.72%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a speed of 2500. Next, to the 20.1 kg (62.7%) expanded polystyrene with a bulk density of 18 kg / m 3 and a fractional particle size of less than 5 mm, 2.3 kg were added with stirring (7, 2%) of water in the calculation of maintaining W / G = 0.35, and after 1 minute, 9.65 kg (30.1%) of the resulting dry mixture was sprinkled. The gypsum-foam polystyrene moistened mass was mixed for 2 min and then it was unloaded into a transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on the concrete surface to level the floor surface, or the ceiling of the building was filled up with leveling. Further, as in example 1.

ПРИМЕР 9. В емкость дезинтеграционного смесителя загружали 10,0 кг (75,5%) гипсового вяжущего Г-5; 2,1 кг (15,9%) гашеной извести; 0,37 кг (2,8%) поликарбоксилата «Sika ViscoCrete 225P»; 0,55 кг (4,15%) карбоксиметилцеллюлозы; 0,09 кг (0,7%) сульфата алюминия и 0,13 кг (0,98%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 41,0 кг (70,6%) дробленого ячеистого бетона с объемной массой 850 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,8 кг (6,5%) воды из расчета поддержания В/Г=0,5 и через 3 минуты присыпали 13,24 кг (22,8%) приготовленной сухой смеси. Гипсосиликатную увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 9. In the capacity of the disintegration mixer was loaded 10.0 kg (75.5%) of gypsum binder G-5; 2.1 kg (15.9%) of slaked lime; 0.37 kg (2.8%) of Sika ViscoCrete 225P polycarboxylate; 0.55 kg (4.15%) carboxymethyl cellulose; 0.09 kg (0.7%) of aluminum sulfate and 0.13 kg (0.98%) of sodium gluconate. The mixture was stirred for 2.5 minutes at a speed of 2800. Then, to 41.0 kg (70.6%) of crushed cellular concrete with a bulk density of 850 kg / m 3 and a fractional particle size of less than 5 mm, 3.8 kg was added with stirring 6.5%) of water in the calculation of maintaining H / G = 0.5 and after 3 minutes, 13.24 kg (22.8%) of the prepared dry mixture was sprinkled. The hypsosilicate moistened mass was mixed for 2 minutes and then it was unloaded into a transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 10. В емкость дезинтеграционного смесителя загружали 16,5 кг (80,7%) гипсового вяжущего Г-4; 2,6 кг (12,7%) гашеной извести; 0,3 кг (1,47%) поликарбоксилата ГП-1; 0,1 кг (0,49%) «Sika ViscoCrete 225P» и 0,2 кг (0,98%) BPS BV 28 Т/С - соотношение поликарбоксилатов 3:1:2; 0,55 кг (2,7%) карбоксиметилцеллюлозы; 0,1 кг (0,48%) сульфата алюминия и 0,1 кг (0,48%) глюконата натрия. Смесь перемешивали в течение 2,5 минут при числе оборотов 2800. Далее к 40,5 кг (59,6%) высушенного древесного опила с объемной массой 650 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 7,0 кг (10,3%) воды из расчета поддержания В/Г=0,53 и через 2 минуты присыпали 20,45 кг (30,1%) приготовленной сухой смеси. Гипсоопилочную увлажненную массу перемешивали в течение 2 мин и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 10. In the capacity of the disintegration mixer was loaded 16.5 kg (80.7%) of gypsum binder G-4; 2.6 kg (12.7%) of slaked lime; 0.3 kg (1.47%) of polycarboxylate GP-1; 0.1 kg (0.49%) of Sika ViscoCrete 225P and 0.2 kg (0.98%) of BPS BV 28 T / C - 3: 1: 2 ratio of polycarboxylates; 0.55 kg (2.7%) of carboxymethyl cellulose; 0.1 kg (0.48%) of aluminum sulfate and 0.1 kg (0.48%) of sodium gluconate. The mixture was stirred for 2.5 minutes at a speed of 2800. Then, to 40.5 kg (59.6%) of dried wood sawdust with a bulk density of 650 kg / m 3 and a fractional particle size of less than 5 mm, 7.0 kg was added with stirring 10.3%) of water in the calculation of maintaining W / D = 0.53, and after 2 minutes, 20.45 kg (30.1%) of the prepared dry mixture was sprinkled. The moistened gypsum-sawing mass was mixed for 2 min and then it was unloaded into a transport tank to fill the space of the fixed formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 11. В емкость дезинтеграционного смесителя загружали 8,0 кг (83,3%) гипсового вяжущего; 1,0 кг (10,43%) гашеной извести; 0,14 кг (1,46%) поликарбоксилата ГП-1; 0,35 кг (3,66%) карбоксиметилцеллюлозы; 0,04 кг (0,42%) сульфата алюминия и 0,07 кг (0,73%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 26,5 кг (69,0%) рубленой соломы с объемной массой 180 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 2,3 кг (6,0%) воды из расчета поддержания В/Г=0,35 и через 3 минуты присыпали 9,6 кг (25,0%) приготовленной сухой смеси. Гипсосоломенную увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 11. 8.0 kg (83.3%) of a gypsum binder was loaded into the capacity of a disintegration mixer; 1.0 kg (10.43%) of slaked lime; 0.14 kg (1.46%) of polycarboxylate GP-1; 0.35 kg (3.66%) of carboxymethyl cellulose; 0.04 kg (0.42%) of aluminum sulfate and 0.07 kg (0.73%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a speed of 2500. Next to 26.5 kg (69.0%) chopped straw with a bulk density of 180 kg / m3 and a fractional grain size of less than 5 mm was added under stirring 2.3 kg (6 , 0%) of water in the calculation of maintaining W / D = 0.35 and after 3 minutes 9.6 kg (25.0%) of the prepared dry mixture were sprinkled. The gypsum-straw moistened mass was mixed for 2 minutes and then it was unloaded into the transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on the concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 12. В емкость дезинтеграционного смесителя загружали 10,0 кг (83,33%) гипсового вяжущего; 1,3 кг (10,83%) гашеной извести; 0,17 кг (1,43%) поликарбоксилата натрия ГП-1; 0,4 кг (3,33%) карбоксиметилцеллюлозы; 0,06 кг (0,5%) сульфата алюминия и 0,07 кг (0,58%) глюконата натрия. Смесь перемешивали в течение 2,0 минут при числе оборотов 2500. Далее к 30,6 кг (66,4%) дробленой пенокерамики с объемной массой 400 кг/м3 и фракционной крупностью менее 5 мм при перемешивании добавляли 3,5 кг (7,6%) воды из расчета поддержания В/Г=0,42 и через 3 минуты присыпали 12,0 кг (26,0%) приготовленной сухой смеси. Гипсопенокерамическую увлажненную массу перемешивали в течение 2 минут и затем ее выгружали в транспортную емкость для засыпки пространства несъемной опалубки стен здания, или выкладывали полученную массу на бетонную поверхность для выравнивания поверхности пола, или ею засыпали с разравниванием потолочное пространство здания. Далее, как в примере 1.EXAMPLE 12. 10.0 kg (83.33%) of a gypsum binder was loaded into the capacity of a disintegration mixer; 1.3 kg (10.83%) of slaked lime; 0.17 kg (1.43%) of sodium polycarboxylate GP-1; 0.4 kg (3.33%) carboxymethyl cellulose; 0.06 kg (0.5%) of aluminum sulfate and 0.07 kg (0.58%) of sodium gluconate. The mixture was stirred for 2.0 minutes at a speed of 2500. Then, to 30.6 kg (66.4%) of crushed foam ceramics with a bulk weight of 400 kg / m 3 and a fractional particle size of less than 5 mm, 3.5 kg was added with stirring , 6%) of water in the calculation of maintaining W / D = 0.42 and after 3 minutes 12.0 kg (26.0%) of the prepared dry mixture were sprinkled. The gypsum-ceramic foam moistened mass was mixed for 2 minutes and then it was unloaded into a transport tank to fill the space of the permanent formwork of the building walls, or the resulting mass was laid out on a concrete surface to level the floor surface, or the ceiling of the building was filled with it with leveling. Further, as in example 1.

ПРИМЕР 13 (аналог). В емкость - гравитационный смеситель - загружали 5 кг (62,5%) керамзита (керамзитового песка с модулем крупности Мк=4,8 и коэффициентом формы Кф=0,8; определяемый по ГОСТ 9758-86 и объемной массой 600 кг/м3) перемешивали в течение 5 мин с 3 кг 10%-ного водного раствора поливинилацетатной дисперсии (37,5%). Перемешивали до однородного смачивания поверхности зерен керамзита в течение 2 мин. Приготовленную массу с В/Т=0,51 и влажностью 33,7% выгружали и укладывали на пол для выравнивания поверхности. Далее, как в примере 1.EXAMPLE 13 (analogue). 5 kg (62.5%) of expanded clay (expanded clay sand with a fineness modulus Mk = 4.8 and a shape coefficient of Kf = 0.8; determined according to GOST 9758-86 and a bulk density of 600 kg / m 3 were loaded into a container - a gravity mixer) ) was mixed for 5 min with 3 kg of a 10% aqueous solution of polyvinyl acetate dispersion (37.5%). They were mixed until the surface of the expanded clay grains was uniformly wetted for 2 minutes. The prepared mass with W / T = 0.51 and a moisture content of 33.7% was unloaded and laid on the floor to level the surface. Further, as in example 1.

ПРИМЕР 14 (прототип). В смесителях принудительного действия готовили отдельно заполнитель, полифазное вяжущее в количестве 8 кг (76,95%), включающее строительное гипсовое вяжущее - 50%, ангидрит - 30%, высокопрочное гипсовое вяжущее - 10%, известь - 2 кг (19,2%) и добавку - 0,4 кг (3,85%) при соотношении компонентов модифицирующей добавки, мас.%: поликарбоксилат натрия - 60; триполифосфат натрия - 8; сульфат алюминия - 30; сульфат калия - 2, перемешивали в течение 10 минут. Полученную сухую строительную смесь затворяли водой при водогипсовом отношении 0,65. Далее оставляли массу твердеть в течение 28 суток, измеряя ее физико-механические показатели. Результаты измерений представлены в табл.3.EXAMPLE 14 (prototype). Separate aggregate was prepared in compulsory mixers, a polyphase binder in an amount of 8 kg (76.95%), including building gypsum binder - 50%, anhydrite - 30%, high-strength gypsum binder - 10%, lime - 2 kg (19.2% ) and the additive - 0.4 kg (3.85%) with the ratio of the components of the modifying additive, wt.%: sodium polycarboxylate - 60; sodium tripolyphosphate - 8; aluminum sulfate - 30; potassium sulfate - 2, was stirred for 10 minutes. The resulting dry building mix was shut with water at a gypsum ratio of 0.65. Further, the mass was left to harden for 28 days, measuring its physical and mechanical properties. The measurement results are presented in table.3.

Предложенные сухая строительная смесь и способ ее приготовления имеют преимущества перед известными и позволяют достигнуть снижения энергозатрат при сушке, малый расход вяжущего материала, повышение прочности, водостойкости и термической стойкости получаемого легкого теплоизоляционного материала с применением сухой строительной смеси на гипсовой основе.The proposed dry mortar and the method of its preparation have advantages over the known ones and can achieve a reduction in energy consumption during drying, low consumption of cementitious material, increased strength, water resistance and thermal stability of the resulting light heat-insulating material using a dry gypsum-based mortar.

Claims (4)

получаемая смешением указанных компонентов в дезинтеграционном смесителе в течение 2-3 мин при скорости вращения мешалки 2500-3000 об/мин.1. Dry mortar, including gypsum binder - gypsum, slaked lime, polycarboxylate, aluminum sulfate, characterized in that it contains at least one polycarboxylate selected from the group of sodium polycarboxylate, polycarboxylate Melflux 1641F, GP-1, Sika ViskoCrete 225P and BPS BV T / C and optionally carboxymethyl cellulose and sodium gluconate in the following ratio, wt.%:

obtained by mixing these components in a disintegration mixer for 2-3 minutes at a speed of rotation of the mixer 2500-3000 rpm

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009117765A RU2404146C1 (en) | 2009-05-13 | 2009-05-13 | Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009117765A RU2404146C1 (en) | 2009-05-13 | 2009-05-13 | Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2404146C1 true RU2404146C1 (en) | 2010-11-20 |

Family

ID=44058416

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2009117765A RU2404146C1 (en) | 2009-05-13 | 2009-05-13 | Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2404146C1 (en) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2473517C1 (en) * | 2011-08-17 | 2013-01-27 | Федеральное Государственное Автономное Образовательное Учреждение Высшего Профессионального Образования "Сибирский Федеральный Университет" | Crude mixture for making light concrete |

| RU2500644C2 (en) * | 2012-03-23 | 2013-12-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Казанский государственный архитектурно-строительный университет" КГАСУ | Composition for producing self-supporting heat insulating material and method for production thereof |

| RU2525412C1 (en) * | 2013-07-04 | 2014-08-10 | Александр Алексеевич Котенков | Method for semi-dry pressing of gypsum |

| RU2575953C1 (en) * | 2015-01-29 | 2016-02-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Мордовский государственный университет им. Н.П. Огарёва" | Raw mix for manufacture of popcorn concrete |

| RU2598389C1 (en) * | 2015-06-08 | 2016-09-27 | Общество с ограниченной ответственностью фирма "ВЕФТ" ООО фирма "ВЕФТ" | Reinforced gypsum-modified mineral plate |

| WO2020187742A1 (en) * | 2019-03-15 | 2020-09-24 | Sika Technology Ag | Mineral binder composition for 3d printing |

| WO2024030372A1 (en) * | 2022-08-05 | 2024-02-08 | United States Gypsum Company | Low-cost, effective phosphate-based lime bucking inhibitor |

-

2009

- 2009-05-13 RU RU2009117765A patent/RU2404146C1/en not_active IP Right Cessation

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2473517C1 (en) * | 2011-08-17 | 2013-01-27 | Федеральное Государственное Автономное Образовательное Учреждение Высшего Профессионального Образования "Сибирский Федеральный Университет" | Crude mixture for making light concrete |

| RU2500644C2 (en) * | 2012-03-23 | 2013-12-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Казанский государственный архитектурно-строительный университет" КГАСУ | Composition for producing self-supporting heat insulating material and method for production thereof |

| RU2525412C1 (en) * | 2013-07-04 | 2014-08-10 | Александр Алексеевич Котенков | Method for semi-dry pressing of gypsum |

| RU2575953C1 (en) * | 2015-01-29 | 2016-02-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Мордовский государственный университет им. Н.П. Огарёва" | Raw mix for manufacture of popcorn concrete |

| RU2598389C1 (en) * | 2015-06-08 | 2016-09-27 | Общество с ограниченной ответственностью фирма "ВЕФТ" ООО фирма "ВЕФТ" | Reinforced gypsum-modified mineral plate |

| WO2020187742A1 (en) * | 2019-03-15 | 2020-09-24 | Sika Technology Ag | Mineral binder composition for 3d printing |

| WO2024030372A1 (en) * | 2022-08-05 | 2024-02-08 | United States Gypsum Company | Low-cost, effective phosphate-based lime bucking inhibitor |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5580378A (en) | Lightweight cementitious compositions and methods of their production and use | |

| RU2404146C1 (en) | Dry construction mixture based on gypsum binder and method for production of light concretes to make panels, walls, floors, roofs and heat insulation of building slabs | |

| US8663382B2 (en) | High strength phosphate-based cement having low alkalinity | |

| US20080057206A1 (en) | Hydraulic cement compositions and method of forming floor underlayment | |

| EA021984B1 (en) | Construction material hydraulic binder | |

| RU2277071C2 (en) | Method of production of concrete or mortar with vegetable filler | |

| AU2017352826A1 (en) | Multilayer insulating construction system for a building - manufacturing process thereof - dry composition of use in this manufacture | |

| CN106588084A (en) | Lightweight multifunctional assembling type interior wall material and preparation method thereof | |

| CN104446295A (en) | Humid-environment-resistance autoclaved aerated concrete block and preparation method thereof | |

| US8282732B2 (en) | Use of at least one cellulose ether to reduce plastic shrinkage and/or cracking in concrete | |

| CN108395276A (en) | A method of preparing high-strength light cast-in-place concrete partition wall using building castoff | |

| RU2312839C1 (en) | Raw mixture for manufacturing building material and article | |

| Бердиев et al. | Development of a formulation for dry cement-adhesive dry building mixtures for ceramic slabs using the addition of spent alumina catalysts | |

| Gündüz et al. | Influence of a new type of additive on the performance of polymer-lightweight mortar composites | |

| WO2006100531A1 (en) | Lightweight mortar for floors and walls | |

| CN109747035A (en) | A kind of production method using flat-die technique production light thermal-insulation structural integrity plate | |

| RU2338724C1 (en) | Dry heat-insulating plastered cellular polystyrene construction mixture for coatings, items and structures and method of its preparation | |

| JP2023511351A (en) | Formulations containing hydraulic binders and cellulose ethers | |

| RU2376260C2 (en) | Method of construction materials manufacture based on magnesium oxychloride cement | |

| RU2448921C2 (en) | Complex modifying additive for mortar | |

| KR20110095999A (en) | Insulating composite panel for construction and manufacturing method thereof | |

| KR100864679B1 (en) | Dolomite based environmental friendly and functional mortar, and block and brick using the same | |

| CN116969743B (en) | Ceramic tile paving dry powder sand slurry special for decoration and preparation method thereof | |

| US20230406773A1 (en) | Low density lightweight particles for use in gypsum and other cementitious mixtures | |

| EP3325426B1 (en) | Fast-drying screed and screed mixture for producing the screed |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20120514 |