RU2326271C2 - Способ (варианты) и система для обнаружения признаков замедления и помпажа компрессора - Google Patents

Способ (варианты) и система для обнаружения признаков замедления и помпажа компрессора Download PDFInfo

- Publication number

- RU2326271C2 RU2326271C2 RU2003129579/06A RU2003129579A RU2326271C2 RU 2326271 C2 RU2326271 C2 RU 2326271C2 RU 2003129579/06 A RU2003129579/06 A RU 2003129579/06A RU 2003129579 A RU2003129579 A RU 2003129579A RU 2326271 C2 RU2326271 C2 RU 2326271C2

- Authority

- RU

- Russia

- Prior art keywords

- compressor

- frequency

- data

- parameter

- signs

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D27/00—Control, e.g. regulation, of pumps, pumping installations or pumping systems specially adapted for elastic fluids

- F04D27/001—Testing thereof; Determination or simulation of flow characteristics; Stall or surge detection, e.g. condition monitoring

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E20/00—Combustion technologies with mitigation potential

- Y02E20/16—Combined cycle power plant [CCPP], or combined cycle gas turbine [CCGT]

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Control Of Positive-Displacement Air Blowers (AREA)

- Measurement Of Mechanical Vibrations Or Ultrasonic Waves (AREA)

Abstract

Способ и система для обнаружения признаков замедления и помпажа компрессора, обеспечивающие контролирование, по меньшей мере, одного параметра компрессора с целью получения исходных данных, отображающих, по меньшей мере, один параметр компрессора. Исходные данные предварительно обрабатываются с использованием частотного демодулятора для получения предварительно обработанных данных, подлежащих последующей обработке с использованием фильтра Калмана, с целью получения признаков замедления. Такие изобретения позволят обеспечить существенное повышение давления в сочетании с высоким КПД. 4 н. и 28 з.п. ф-лы, 8 ил.

Description

Настоящее изобретение относится к способу и системе для обнаружения признаков замедления и помпажа компрессора.

С середины 1980-ых годов во всем мире наблюдался бурный рост производства оборудования, вырабатывающего электроэнергию, и данная тенденция, по оценкам экспертов, сохранится и в будущем. Газотурбинные электростанции объединенного цикла с газотурбинным верхним циклом и основанным на цикле Ранкина циклом дополнительной выработки электроэнергии с использованием сбрасываемого тепла остаются наиболее предпочтительными устройствами выработки электроэнергии. Данный факт обусловлен относительно низкой себестоимостью электростанций, а также непрерывно растущим эксплуатационным коэффициентом полезного действия газотурбинного объединенного цикла.

Работа газовой турбины может сопровождаться явлением, известным как замедление компрессора, при котором степень повышения давления компрессора первоначально превышает некоторую критическую величину на данной скорости, что приводит к последующему снижению степени роста давления компрессора и воздушного потока, подаваемого в камеру сгорания. Замедление компрессора может быть обусловлено рядом причин, в частности, быстрым разгоном двигателя или чрезмерным искажением входных значений давления или температуры воздуха в штатном режиме эксплуатации двигателя. Повреждение компрессора, обусловленное всасыванием инородных предметов или нарушением нормальной работы части системы управления двигателя, также может привести к замедлению компрессора и последующему постепенному ухудшению его параметров. Если замедление компрессора остается необнаруженным и продолжается, температуры в камере сгорания и напряжения вибрации, индуцируемые в компрессоре, могут достичь значений, вызывающих повреждения газовой турбины.

Повышенные температуры горения позволяют увеличивать КПД объединенного цикла и удельную мощность. Кроме того, для данной температуры горения может быть определена оптимальная степень повышения давления цикла, которая увеличивает до максимального значения КПД объединенного цикла. Было доказано, что указанная оптимальная степень повышения давления цикла увеличивается с увеличением температуры горения. Поэтому к осевым компрессорам, являющимся ключевыми элементами промышленных газовых турбин, предъявляются требования многократного повышения давления при минимальной стоимости деталей, высокой технологичности и низкой себестоимости. Кроме того, предполагается, что осевой компрессор будет работать на повышенном уровне коэффициента давления цикла при эффективности сжатия, увеличивающей полный КПД цикла. Осевой компрессор, предположительно, также будет функционировать в устойчивом режиме, с точки зрения аэродинамики и аэромеханики, в широком диапазоне с удельным массовым расходом, связанным с изменяющимися характеристиками отдаваемой мощности функционирования объединенного цикла.

Степень повышения рабочего давления компрессора установленного газотурбинного двигателя обычно определяется с предварительно установленным допустимым отклонением от границы помпажа/замедления, в общем случае определяемым как допустимое отклонение помпажа или допустимое отклонение замедления, позволяющее избежать неустойчивой работы компрессора. Повышение номинальных характеристик на основе установленного оборудования и новых элементов, улучшающих испытанные технологии, и в условиях существующих площадей основания компрессоров зачастую требует понижения допустимого рабочего отклонения помпажа/замедления для обеспечения более высокой степени повышения давления. Указанные повышения номинальных характеристик и использование новых элементов основаны не только на оценке требований допустимого отклонения помпажа/замедления и соответствующего риска помпажа, но также и на инструментах непрерывного предсказания и контролирования степени исправности компрессоров в процессе эксплуатации.

Один из подходов заключается в контролировании исправности компрессора посредством измерения прироста воздушного потока и давления в компрессоре. Диапазон величин прироста давления выбирают априорно, и вне этого прироста давления работу компрессора считают неисправной, и машину выключают. Такие отклонения давления могут быть обусловлены множеством процессов, в частности, неустойчивым горением или потерей скорости вращения и помпажем, происходящим непосредственно в компрессоре. Для обнаружения указанных процессов контролируют величину и скорость изменения прироста давления во всем компрессоре. При возникновении такого процесса величина прироста давления может резко понизиться, и алгоритм, контролирующий величину и скорость ее изменения, может подтвердить возникновение указанного процесса. Однако при таком подходе не обеспечивается прогноз потери скорости вращения или помпажа, и система управления, работающая в реальном масштабе времени, своевременно не снабжается информацией, чтобы действовать упреждающе при возникновении указанных процессов.

В патенте US 5448881 (1995, United Technologies Corp., US) раскрыты способ и устройство для непрерывного мониторинга и управления работоспособностью компрессора путем определения признаков замедления/помпажа вращения. Указанный способ профилактического мониторинга и управления компрессором содержит следующие шаги: а) осуществляют мониторинг, по меньшей мере, одного параметра компрессора; b) анализируют указанный параметр для получения временной последовательности данных; с) осуществляют обработку полученной временной последовательности данных с использованием фильтра Кальмана для определения признака замедления; d) сравнивают полученные признаки замедления с заданными базовыми значениями для идентификации признака деградации; е) осуществляют корректирующие действия для ослабления деградации компрессора для поддержания заданного уровня работоспособности компрессора; и f) повторяют корректирующие действия до тех пор, пока контролируемый параметр компрессора не попадет в заданные пределы.

В качестве ближайшего технического решения можно указать патент US 6438484 (8/2002, General Electric Company, US), в котором раскрыты способ и устройство для управления работой компрессора посредством определения признаков замедления с использованием частотной демодуляции акустических сигнатур. Указанный способ профилактического мониторинга и управления компрессором содержит следующие шаги: а) осуществляют мониторинг, по меньшей мере, одного параметра компрессора; b) анализируют указанный параметр для получения временной последовательности данных; с) осуществляют обработку полученной временной последовательности данных с использованием фильтра Кальмана для определения признака замедления; d) сравнивают полученные признаки замедления с заданными базовыми значениями для идентификации признака деградации; е) осуществляют корректирующие действия для ослабления деградации компрессора для поддержания заданного уровня работоспособности компрессора; и f) повторяют корректирующие действия до тех пор, пока контролируемый параметр компрессора не попадет в заданные пределы.

Однако, как указано выше, при таком подходе не обеспечивается прогноз потери скорости вращения или помпажа, и система управления, работающая в реальном масштабе времени, своевременно не снабжается информацией, чтобы действовать упреждающе при возникновении указанных процессов.

В основу настоящего изобретения поставлена задача создания способа и системы для обнаружения признаков замедления и помпажа компрессора.

Поставленная задача решена путем создания способа обнаружения признаков замедления/помпажа компрессора, заключающегося в том, что производят контроль, по меньшей мере, одного параметра компрессора для получения исходных данных, отображающих, по меньшей мере, один параметр компрессора, производят предварительную обработку упомянутых исходных данных с использованием частотного демодулятора с получением предварительно обработанных данных; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана для получения признаков замедления.

Предпочтительно контролируют, по меньшей мере, один из нижеприведенных параметров, в частности, статическое давление газов, протекающих через компрессор, динамическое давление газов, протекающих через компрессор, скорость газов, протекающих через компрессор, и усилия и колебания, прикладываемые к кожуху компрессора.

Предпочтительно контролируют динамическое давление, по меньшей мере, в одном местоположении внутри компрессора.

Предпочтительно контролируют динамическое давление в множестве точек внутри компрессора.

Поставленная задача решена также путем создания способа обнаружения признаков замедления/помпажа компрессора, заключающегося в том, что контролируют, по меньшей мере, один параметр компрессора для получения исходных данных, отображающих упомянутый, по меньшей мере, один параметр компрессора, производят предварительную обработку упомянутых исходных данных с использованием частотного демодулятора для получения предварительно обработанных данных, причем предварительная обработка, по меньшей мере, частично выполняется в цифровом домене; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана для получения признаков замедления.

Предпочтительно производят выборку и перевод в цифровую форму сигналов, отображающих упомянутый, по меньшей мере, один параметр компрессора, для получения временных анализируемых данных.

Предпочтительно на этапе предварительной обработки производят предварительную фильтрацию временных анализируемых данных, полученных из, по меньшей мере, одного параметра компрессора, для подавления паразитных сигналов, производят частотное демодулирование фильтрованного сигнала для получения демодулированного сигнала, имеющего амплитуду, соответствующую мгновенной частоте локально доминирующей компоненты входного сигнала, а также фильтрацию нижних частот демодулированного сигнала с целью снижения шумовых помех.

Предпочтительно в процессе предварительной фильтрации производят полосовую фильтрацию временных анализируемых данных, причем полосовой фильтр подавляет все сигналы, лежащие вне полосы частотного спектра.

Предпочтительно полоса частотного спектра центрирована на частоте прохождения вершин лопаток компрессора в компрессоре.

Предпочтительно частотное демодулирование выполняют таким образом, что локально доминирующая компонента представляет собой частоту прохождения вершин лопаток компрессора в компрессоре.

Поставленная задача решена также путем создания способа обнаружения признаков замедления/помпажа компрессора, отличающегося тем, что производят контроль, по меньшей мере, одного параметра компрессора для получения исходных данных, отображающих, по меньшей мере, один параметр компрессора, производят предварительную обработку исходных данных с использованием частотного демодулятора для получения предварительно обработанных данных, причем предварительную обработку выполняют, по меньшей мере, частично в аналоговой форме; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана для получения признаков замедления.

Предпочтительно в процессе предварительной обработки предварительно фильтруют временные сигналы, отображающие, по меньшей мере, один параметр компрессора, для подавления паразитных сигналов; производят частотное демодулирование фильтрованного сигнала для получения демодулированного сигнала, имеющего амплитуду, соответствующую мгновенной частоте локально доминирующей компоненты входного сигнала, и фильтруют нижние частоты демодулированного сигнала для понижения шумовой помехи для получения предварительно обработанных сигналов.

Предпочтительно в процессе предварительной фильтрации производят полосовую фильтрацию временных анализируемых данных, причем полосовой фильтр подавляет все сигналы вне полосы частотного спектра.

Предпочтительно полоса частотного спектра центрирована на частоте прохождения вершин лопаток компрессора в компрессоре.

Предпочтительно частотное демодулирование выполняют таким образом, что локально доминирующая компонента представляет собой частоту прохождения вершин лопаток компрессора в компрессоре.

Предпочтительно производят выборку и преобразование в цифровую форму предварительно обработанных сигналов для получения временных предварительно обработанных данных.

Предпочтительно с помощью фильтра Калмана вычисляют фильтрованную оценку локально доминирующих компонентов предварительно обработанных данных.

Предпочтительно дополнительно вычисляют среднеквадратическое отклонение порожденных случайных величин фильтра Калмана для определения сигнала признака замедления.

Предпочтительно сравнивают сигнал признака замедления с пороговым значением.

Предпочтительно управляют компрессором для его корректирования, когда упомянутый сигнал признаков превышает пороговое значение.

Предпочтительно корректирование выполняют многократно до достижения сигналом признаков уровня ниже порогового значения.

Предпочтительно корректирующее воздействие включает в себя снижение нагрузки на компрессоре.

Поставленная задача решена также путем создания системы для обнаружения признаков замедления/помпажа, содержащая, по меньшей мере, один чувствительный элемент, расположенный в компрессоре для контролирования, по меньшей мере, одного параметра компрессора, причем, по меньшей мере, один чувствительный элемент выполнен с возможностью выработки исходных данных, отображающих, по меньшей мере, один параметр компрессора, частотный демодулятор, принимающий исходные данные, демодулирующий упомянутые исходные данные и образующий демодулированные данные, фильтр Калмана, на который подают признаки замедления из демодулированных данных.

Предпочтительно по меньшей мере, один параметр компрессора содержит один или более чувствительных элементов, в том числе чувствительный элемент статического давления, считывающий статическое давление газов, протекающих через компрессор, чувствительный элемент динамического давления, считывающий динамическое давление газов, протекающих через компрессор, чувствительный элемент скорости, считывающий скорость газов, протекающих через компрессор, и чувствительный элемент усилий и колебаний, считывающий усилия и колебания на кожухе компрессора.

Предпочтительно система дополнительно содержит калибровочную систему для выборки и перевода в цифровую форму выходного сигнала с, по меньшей мере, одного чувствительного элемента с целью получения временных анализируемых исходных данных, причем частотный демодулятор выполнен с возможностью приема временных анализируемых исходные данных.

Предпочтительно система дополнительно содержит предварительный фильтр для подавления паразитных сигналов в исходных данных до их введения в частотный демодулятор.

Предпочтительно предварительный фильтр содержит полосовой фильтр, центрированный на локально доминирующей компоненте входного сигнала.

Предпочтительно локально доминирующая компонента представляет собой частоту прохождения вершин упомянутого компрессора.

Предпочтительно демодулятор оперирует исходными данными в аналоговой форме.

Предпочтительно демодулятор оперирует исходными данными в цифровой форме.

Предпочтительно система дополнительно содержит фильтр нижних частот, фильтрующий демодулированные данные, для понижения шумовых помех до их введения в фильтр Калмана.

Предпочтительно система дополнительно содержит систему измерения признаков замедления, вычисляющую среднеквадратическое отклонение порожденных случайных величин фильтра Калмана, для определения сигнала признаков замедления.

В дальнейшем изобретение поясняется описанием вариантов его осуществления со ссылками на сопровождающие чертежи, на которых:

фиг.1 изображает блок-схему устройства и способа для контроля и управления компрессором в соответствии с первым вариантом осуществления изобретения;

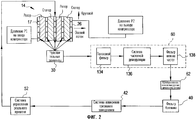

фиг.2 изображает блок-схему устройства и способа для контроля и управления компрессором в соответствии со вторым вариантом осуществления изобретения;

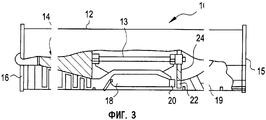

фиг.3 изображает газотурбинный двигатель;

фиг.4 изображает исходные данные чувствительного элемента;

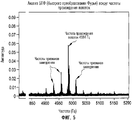

фиг.5 изображает анализ частотного спектра исходных данных фиг.4;

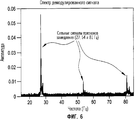

фиг.6 изображает спектр исходных данных согласно фиг.4 после демодуляции;

фиг.7 изображает спектр порожденных случайных величин фильтра Калмана в процессе обработки исходных данных фиг.4, и

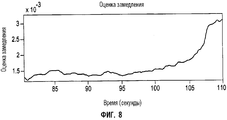

фиг.8 изображает оценку замедления, полученную в результате последующей обработки исходных данных согласно фиг.4 с помощью фильтра Калмана.

На фиг.3 изображен газотурбинный двигатель 10, который содержит цилиндрический корпус 12, имеющий осевой компрессор 14 внутри корпуса 12 рядом с его передним краем. Компрессор 14 имеет внешний кожух, в который воздух поступает через кольцеобразное отверстие 16 для впуска воздуха, и подает сжатый воздух в камеру 18 сгорания. Внутри камеры 18 сгорания воздух сгорает вместе с топливом, а образующиеся газообразные продукты сгорания направляются с помощью сопла 20 или направляющей лопасти на лопатки 22 ротора 24 турбины с целью приведения в действие ротора. Вал 13 соединяет ротор 24 турбины с компрессором 14. для приведения в действие последнего. От лопаток 22 турбины отработавшие газы выпускаются в обратном направлении через вытяжной канал 19 в окружающую атмосферу, достигая нижнего уровня цикла, аналогично тому, как это происходит в пароперегревателе котла электростанции, работающей по циклу Ранкина (не показанного), или в место дальнейшей утилизации.

В процессе работы газовой турбины 10 может происходить явление, известное как замедление компрессора, при котором степень повышения давления компрессора 14 первоначально превышает некоторую критическую величину на данной скорости, приводя к последующему снижению степени повышения давления компрессора и воздушного потока, подаваемого в камеру сгорания. Замедление компрессора может происходить из-за различных условий, в частности, быстрого разгона двигателя или чрезмерного искажения входных значений давления или температуры воздуха в течение штатного режима эксплуатации двигателя. Повреждение компрессора, обусловленное всасыванием инородных предметов или нарушением нормальной работы части системы управления двигателя также может привести к замедлению компрессора и последующему постепенному ухудшению его параметров. Если замедление компрессора остается необнаруженным и продолжается, температуры в камере сгорания и напряжения вибрации, индуцируемые в компрессоре, могут достичь значений, способных вызвать повреждения газовой турбины.

На фиг.1 изображены в виде блок-схемы устройство и способ контроля и управления компрессором 14. Заявленные устройство и способ применимы для компрессора, имеющего любое количество ступеней. В первом описываемом варианте осуществления, по меньшей мере, один чувствительный элемент 30 расположен вблизи кожуха 26 для контролирования параметров компрессора, в частности, давления и скорости газов, протекающих через компрессор, и/или усилия и колебаний, регистрируемых на кожухе 26 компрессора. В описании в качестве одного из параметров используется динамическое давление газов, протекающих через компрессор, как будет показано ниже. Представляется очевидным, что вместо давления можно контролировать и другие параметры компрессора, чтобы сделать вывод о степени исправности компрессора 14. Данные о динамическом давлении, регистрируемые чувствительным элементом (чувствительными элементами) 30, для обработки и хранения подаются в калибровочную систему 32.

Калибровочная система включает в себя аналого-цифровой преобразователь для выборки и преобразования в цифровую форму временных данных для обработки процессором 31. Процессор 31 выполняет функции фильтрации собранных данных о давлении с целью удаления шума и анализирования временного ряда данных. При получении данных с калибровочной системы 32 полосовой фильтр 34 подавляет частоты вне полосы предварительно установленной ширины, где предварительно установленная ширина центрирована на искомой конкретной частоте (fc). В качестве примера искомой частоты можно использовать частоту прохождения вершин лопаток 17 компрессора 14. Частота прохождения вершин представляет собой произведение количества лопаток 17 компрессора и скорости вращения ротора.

Когда количество запомненных данных, полученных с чувствительного элемента (чувствительных элементов) 30, достигает предварительно определенного уровня, частотный демодулятор 36 обрабатывает данные, полученные с полосового фильтра 34, и выделяет частотно-демодулированные сигналы. Более конкретно, частотный демодулятор 36 генерирует выходной сигнал, амплитуда которого соответствует, как отмечено выше, мгновенной частоте локально доминирующей компоненты во входном сигнале. Кроме того, центральную частоту системы 36 частотной демодуляции выбирают, например, соответствующей частоте прохождения вершин вращающихся лопаток 17 компрессора 14. Например, если центральная частота системы 36 частотной демодуляции установлена равной частоте fc, то выходной сигнал системы 36 частотной демодуляции является нулевым всякий раз, когда мгновенная частота входного сигнала этой системы демодуляции равна fc. Частотно-демодулированные сигналы сглаживаются с использованием фильтра нижних частот 38 для снижения влияния шума.

После сбора, преобразования в цифровую форму и обработки данных чувствительного элемента для получения локально доминирующей компоненты для предварительно установленного количества данных выполняется анализ временного ряда на данных локально доминирующей компоненты с целью получения параметров динамической модели, которые используются в последующей обработке фильтром 40 Калмана.

Для специалистов в данной области техники представляется очевидным, что фильтр 40 Калмана содержит динамическую модель состояний системы, описываемую в виде системы линейных дифференциальных уравнений первого порядка, и модель измерений, содержащую зависимость между состояниями и выходным сигналом системы. Фильтр Калмана 40 в настоящей системе объединяет параметры динамической модели с заново контролируемой локально доминирующей компонентой, то есть данные чувствительного элемента, прошедшие через полосовой фильтр 34, систему 36 частотной демодуляции и фильтр 38 нижних частот. В этом случае фильтр Калмана 40 вычисляет фильтрованную оценку выбранных состояний. Фильтр Калмана 40 обновляет, используя набор весовых коэффициентов, произведенную им фильтрованную оценку последующей выборки данных на основании самой последней локально доминирующей обработанной выборки данных. Весовые коэффициенты применяются для учета относительного вклада источников погрешности в системе, а также в измерениях. Указанные весовые коэффициенты оптимизируются по величинам в зависимости от расчетной одновременной наименьшей дисперсии в распределении ошибок. Система 42 измерения признаков замедления сравнивает разность между контролируемыми данными и фильтрованной оценкой, известной как "порожденные случайные величины", и вычисляет среднеквадратическое отклонение порожденных случайных величин после выполнения предварительно определенного количества сравнений. Величина среднеквадратического отклонения порожденных случайных величин фильтра Калмана отображает сигналы признаков замедления.

Система 52 управления в реальном масштабе времени подает сигналы признаков замедления от системы 42 измерения признаков замедления, наряду с другими параметрами обратной связи и управления (не показанными), для управления компрессором 14. В примере, где сигналы признаков замедления указывают на основании их величины, что компрессор подвергается риску замедления, система 52 управления в реальном масштабе времени может осуществлять корректирующее воздействие для предотвращения появления подобного замедления.

На фиг.2 изображен второй вариант осуществления, где общие с системой фиг.1 элементы обозначены аналогичными ссылочными позициями. Здесь параметры компрессора, измеряемые чувствительными элементами 30, направляются непосредственно в аналоговую систему 60, которая содержит, по меньшей мере, один полосовой фильтр 134, систему 136 частотной демодуляции и фильтр 138 нижних частот. Аналоговые сигналы поступают на преобразователь 62 аналоговых данных в дискретную форму, в котором аналоговые сигналы переводятся в цифровую форму и обрабатываются для получения результатов измерений для фильтра Калмана последующей обработки, который, в свою очередь, выявляет признаки замедления. Последующая обработка фильтром Калмана 40 производится, как было показано выше при раскрытии варианта осуществления со ссылкой на фиг.1. Устройство, согласно фиг.2, значительно понижает частоту выборок процесса сбора информации. Преимущество частоты выборок реализуется, если алгоритм и полосового фильтра, и частотного демодулятора реализован с использованием аналоговой схемы.

Способ, осуществляемый с помощью описываемых систем, раскрытых выше, включает в себя контролирование, по меньшей мере, одного параметра компрессора, анализ контролируемого параметра для получения временных данных, предварительную обработку временных данных, с использованием частотного демодулятора для получения выходных сигналов с последующей их обработкой с использованием фильтра Калмана, с целью определения признаков замедления. Далее признаки замедления сравниваются с предварительно заданными опорными величинами для идентификации постепенного ухудшения параметров компрессора, и предпринимаются корректирующие действия для снижения постепенного ухудшения параметров компрессора с целью поддержания предварительно выбранного уровня работоспособности компрессора. Корректирующие действия предпочтительно выполняются многократно до тех пор, пока контролируемый параметр компрессора не будет находиться в пределах заданных граничных значений.

Согласно еще одному варианту осуществления предварительная обработка исходных данных включает в себя фильтрацию проанализированных временных данных для подавления паразитных сигналов, частотное демодулирование фильтрованного сигнала с получением выходного сигнала с амплитудой, соответствующей мгновенной частоте локально доминирующей компоненты входного сигнала, и фильтрацию нижних частот частотно-демодулированного сигнала с целью снижения шумовых помех. После фильтрации нижних частот сигнал обрабатывается для вычисления параметров динамической модели, которые объединяются в фильтре Калмана, с целью произвести фильтрованную оценку. Вычисляется среднеквадратическое отклонение фильтрованной оценки и нового измерения с целью нахождения признаков замедления.

Согласно еще одному варианту осуществления для подавления паразитных сигналов производят фильтрацию анализируемых временных данных с использованием полосового фильтра или алгоритма. Центральная частота (fc) полосового фильтра предпочтительно устанавливается равной частоте прохождения вершин лопаток компрессора. Этап частотного демодулирования фильтрованного сигнала предпочтительно можно выполнять с помощью частотного демодулятора, в котором центральная, или опорная, частота fc устанавливается равной частоте прохождения вершин лопаток компрессора.

Предварительная обработка может выполняться в цифровой или аналоговой форме. Если она выполняется в цифровой форме, сигналы чувствительного элемента отбираются, переводятся в цифровую форму и калибруются до фильтрации или демодуляции с использованием цифровой системы. Если предварительная обработка выполняется в аналоговой форме, аналоговые сигналы подвергаются одной или более операциям, включая полосовую фильтрацию, демодуляцию и фильтрацию нижних частот, до осуществления выборки и перевода в цифровую форму.

Корректирующие действия предпочтительно инициируются посредством изменения параметров операционной линии и включают в себя снижение нагрузки на компрессоре. Параметры операционной линии предпочтительно устанавливаются на значение, близкое к пороговому.

В качестве примера на фиг.4 показаны примерные исходные данные давления, снимаемые с датчика давления, расположенного, как было показано выше со ссылкой на фиг.1. Согласно приведенным в качестве примера данным, замедление происходит приблизительно через 107 секунд.

На фиг.5 представлены результаты анализа частотного спектра исходных данных давления фиг.4 до явления замедления. В это время машина работала приблизительно на 95% скорректированного числа оборотов (частота прохождения вершин составляла 4984 Гц). Сигналы признаков показаны на частотах 27 и 54 Гц от центральной частоты прохождения вершин, равной 4984 Гц. Частотный демодулятор захватывал эти частоты и использовал демодулированный сигнал для последующей обработки фильтром Калмана.

На фиг.6 изображен захват спектра признаков демодулятором. В этом случае частоты признаков соответствуют 27, 54 и 81 Гц.

На фиг.7 показан случай наличия частот признаков в порожденных случайных величинах фильтра Калмана. Производят захват сигналов указанных частот, содержащихся в порожденных случайных величинах фильтра Калмана, используемого в процессе обнаружения. Поскольку машина приближается к операционной предельной линии, величина этих сигналов увеличивается, и порожденные случайные величины фильтра Калмана захватывают указанные процессы, что ведет в конечном счете к регистрации замедления/помпажа.

Фиг.8 изображает оценку замедления, полученную после последующей обработки посредством фильтра Калмана. Оценка замедления показывает тенденцию признака, существенно упреждающую фактическое замедление, происходящее через 107 секунд, начинающуюся уже через 80-85 секунд. Для декларирования присутствия значимых признаков выполняется масштабирование и определение порога оценки замедления с целью активизирования посредством системы управления мер, позволяющих предотвратить возникновение явления замедления/помпажа.

Настоящее изобретение решает задачу обеспечения существенного повышения давления в сочетании с высоким КПД.

В вышеприведенном описании были раскрыты предпочтительные варианты осуществления изобретения. При этом следует учесть, что изобретение не должно быть ограничено раскрытыми вариантами осуществления, а охватывает различные видоизменения и эквивалентные устройства, включенные в объем и сущность прилагаемой формулы изобретения.

Claims (32)

1. Способ обнаружения признаков замедления/помпажа компрессора (14), согласно которому производят контроль, по меньшей мере, одного параметра компрессора (14) для получения исходных данных, отображающих, по меньшей мере, один параметр компрессора (14), производят предварительную обработку упомянутых исходных данных с использованием частотного демодулятора (36, 136) с получением предварительно обработанных данных; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана (40), с целью получения признаков замедления.

2. Способ по п.1, отличающийся тем, что контролируют, по меньшей мере, один из нижеприведенных параметров, в частности, статическое давление газов, протекающих через компрессор (14), динамическое давление газов, протекающих через компрессор (14), скорость газов, протекающих через компрессор (14), и усилия и колебания, прикладываемые к кожуху (26) компрессора (14).

3. Способ по п.2, отличающийся тем, что контролируют динамическое давление, по меньшей мере, в одном местоположении внутри компрессора (14).

4. Способ по п.2, отличающийся тем, что контролируют динамическое давление в множестве точек внутри компрессора (14).

5. Способ обнаружения признаков замедления/помпажа компрессора (14), отличающийся тем, что контролируют, по меньшей мере, один параметр компрессора (14) для получения исходных данных, отображающих упомянутый, по меньшей мере, один параметр компрессора (14), производят предварительную обработку упомянутых исходных данных с использованием частотного демодулятора (36, 136) для получения предварительно обработанных данных, причем предварительная обработка, по меньшей мере, частично выполняется в цифровом домене; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана (40), с целью получения признаков замедления (42).

6. Способ по п.5, отличающийся тем, что производят выборку и перевод в цифровую форму сигналов, отображающих упомянутый, по меньшей мере, один параметр компрессора, с целью получения временных анализируемых данных.

7. Способ по п.6, отличающийся тем, что на этапе предварительной обработки производят предварительную фильтрацию временных анализируемых данных, полученных из, по меньшей мере, одного параметра компрессора, для подавления паразитных сигналов, производят частотное демодулирование фильтрованного сигнала для получения демодулированного сигнала, имеющего амплитуду, соответствующую мгновенной частоте локально доминирующей компоненты входного сигнала, а также фильтрацию нижних частот демодулированного сигнала, с целью снижения шумовых помех.

8. Способ по п.7, отличающийся тем, что в процессе предварительной фильтрации производят полосовую фильтрацию временных анализируемых данных, причем полосовой фильтр (34, 134) подавляет все сигналы, лежащие вне полосы частотного спектра.

9. Способ по п.8, отличающийся тем, что полоса частотного спектра центрирована на частоте прохождения вершин лопаток (17) компрессора в компрессоре (14).

10. Способ по п.7, отличающийся тем, что частотное демодулирование выполняют таким образом, что локально доминирующая компонента представляет собой частоту прохождения вершин лопаток (17) компрессора в компрессоре (14).

11. Способ обнаружения признаков замедления/помпажа компрессора (14), отличающийся тем, что производят контроль, по меньшей мере, одного параметра компрессора для получения исходных данных, отображающих, по меньшей мере, один параметр компрессора, производят предварительную обработку исходных данных с использованием частотного демодулятора (36, 136) для получения предварительно обработанных данных, причем предварительную обработку выполняют, по меньшей мере, частично в аналоговой форме; производят последующую обработку предварительно обработанных данных с использованием фильтра Калмана (40),с целью получения признаков замедления (42).

12. Способ по п.11, отличающийся тем, что в процессе предварительной обработки предварительно фильтруют временные сигналы, отображающие, по меньшей мере, один параметр компрессора, для подавления паразитных сигналов; производят частотное демодулирование фильтрованного сигнала для получения демодулированного сигнала, имеющего амплитуду, соответствующую мгновенной частоте локально доминирующей компоненты входного сигнала, и фильтруют нижние частоты демодулированного сигнала для понижения шумовой помехи, с целью получения предварительно обработанных сигналов.

13. Способ по п.12, отличающийся тем, что в процессе предварительной фильтрации производят полосовую фильтрацию временных анализируемых данных, причем полосовой фильтр (34, 134) подавляет все сигналы вне полосы частотного спектра.

14. Способ по п.13, отличающийся тем, что полоса частотного спектра центрирована на частоте прохождения вершин лопаток (17) компрессора в компрессоре (14).

15. Способ по п.12, отличающийся тем, что частотное демодулирование выполняют таким образом, что локально доминирующая компонента представляет собой частоту прохождения вершин лопаток (17) компрессора в компрессоре (14).

16. Способ по п.12, отличающийся тем, что производят выборку и преобразование в цифровую форму предварительно обработанных сигналов для получения временных предварительно обработанных данных.

17. Способ по п.1, отличающийся тем, что с помощью фильтра Калмана (40) вычисляют фильтрованную оценку локально доминирующих компонентов предварительно обработанных данных.

18. Способ по п.17, отличающийся тем, что дополнительно вычисляют среднеквадратическое отклонение порожденных случайных величин фильтра Калмана (40) для определения сигнала признака замедления.

19. Способ по п.18, отличающийся тем, что сравнивают сигнал признака замедления с пороговым значением.

20. Способ по п.19, отличающийся тем, что управляют компрессором (14), с целью его корректирования, когда упомянутый сигнал признаков превышает пороговое значение.

21. Способ по п.20, отличающийся тем, что корректирование выполняется многократно до достижения сигналом признаков уровня ниже порогового значения.

22. Способ по п.20, отличающийся тем, что корректирующее воздействие включает в себя снижение нагрузки на компрессоре (14).

23. Система для обнаружения признаков замедления/помпажа, содержащая, по меньшей мере, один чувствительный элемент (30), расположенный в компрессоре (14) для контролирования, по меньшей мере, одного параметра компрессора, причем, по меньшей мере, один чувствительный элемент (30) выполнен с возможностью выработки исходных данных, отображающих, по меньшей мере, один параметр компрессора, частотный демодулятор (36, 136), принимающий исходные данные, демодулирующий упомянутые исходные данные и образующий демодулированные данные, фильтр Калмана (40), на который подают признаки замедления из демодулированных данных.

24. Система по п.23, отличающаяся тем, что, по меньшей мере, один параметр компрессора содержит один или более чувствительных элементов, в том числе чувствительный элемент (30) статического давления, считывающий статическое давление газов, протекающих через компрессор (14), чувствительный элемент (30) динамического давления, считывающий динамическое давление газов, протекающих через компрессор (14), чувствительный элемент (30) скорости, считывающий скорость газов, протекающих через компрессор (14), и чувствительный элемент (30) усилий и колебаний, считывающий усилия и колебания на кожухе (26) компрессора (14).

25. Система по п.23, отличающаяся тем, что дополнительно содержит калибровочную систему (32) для выборки и перевода в цифровую форму выходного сигнала с, по меньшей мере, одного чувствительного элемента (30), с целью получения временных анализируемых исходных данных, причем частотный демодулятор (36, 136) выполнен с возможностью приема временных анализируемых исходные данных.

26. Система по п.23, отличающаяся тем, что дополнительно содержит предварительный фильтр для подавления паразитных сигналов в исходных данных до их введения в частотный демодулятор (36, 136).

27. Система по п.26, отличающаяся тем, что предварительный фильтр содержит полосовой фильтр (34, 134), центрированный на локально доминирующей компоненте входного сигнала.

28. Система по п.27, отличающаяся тем, что локально доминирующая компонента представляет собой частоту прохождения вершин упомянутого компрессора (14).

29. Система по п.23, отличающаяся тем, что демодулятор (36, 136) оперирует исходными данными в аналоговой форме.

30. Система по п.23, отличающаяся тем, что упомянутый демодулятор (36, 136) оперирует исходными данными в цифровой форме.

31. Система по п.23, отличающаяся тем, что дополнительно содержит фильтр (38, 138) нижних частот, фильтрующий демодулированные данные, с целью понижения шумовых помех до их введения в фильтр Калмана (40).

32. Система по п.23, отличающаяся тем, что дополнительно содержит систему (42) измерения признаков замедления, вычисляющую среднеквадратическое отклонение порожденных случайных величин фильтра Калмана (40), с целью определения сигнала признаков замедления.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/065,331 | 2002-10-04 | ||

| US10/065,331 US7003426B2 (en) | 2002-10-04 | 2002-10-04 | Method and system for detecting precursors to compressor stall and surge |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2003129579A RU2003129579A (ru) | 2005-03-27 |

| RU2326271C2 true RU2326271C2 (ru) | 2008-06-10 |

Family

ID=31990013

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2003129579/06A RU2326271C2 (ru) | 2002-10-04 | 2003-10-03 | Способ (варианты) и система для обнаружения признаков замедления и помпажа компрессора |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7003426B2 (ru) |

| EP (1) | EP1406018B1 (ru) |

| JP (1) | JP4030490B2 (ru) |

| CA (1) | CA2442509C (ru) |

| RU (1) | RU2326271C2 (ru) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2484516C2 (ru) * | 2008-09-11 | 2013-06-10 | Абб Рисерч Лтд | Способ оценки состояний силовой электронной системы |

| RU2678155C1 (ru) * | 2015-08-14 | 2019-01-23 | Сименс Акциенгезелльшафт | Способ прогнозирования помпажа в газовом компрессоре |

| RU2724390C2 (ru) * | 2015-06-04 | 2020-06-23 | Флюид Хэндлинг ЭлЭлСи | Прямой численный аффинный бессенсорный преобразователь для насосов |

Families Citing this family (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7693643B2 (en) * | 2005-02-14 | 2010-04-06 | Honeywell International Inc. | Fault detection system and method for turbine engine fuel systems |

| NO324581B1 (no) * | 2006-01-26 | 2007-11-26 | Dynatrend As | Fremgangsmate og anordning for a kunne bestemme nar det forekommer roterende stall i en kompressors turbinblad II |

| US20070260424A1 (en) * | 2006-05-05 | 2007-11-08 | Harold Brown | Methods and apparatus for estimating engine thrust |

| JP4890095B2 (ja) * | 2006-05-19 | 2012-03-07 | 株式会社Ihi | ストール予兆検知装置及び方法、並びにエンジン制御システム |

| US7811050B2 (en) * | 2006-12-28 | 2010-10-12 | General Electric Company | Operating line control of a compression system with flow recirculation |

| JP4973252B2 (ja) * | 2007-03-13 | 2012-07-11 | 株式会社Ihi | ストール予兆検知方法及びエンジン制御システム |

| CN101054921B (zh) * | 2007-05-21 | 2010-07-07 | 哈尔滨工程大学 | 船用柴油机涡轮增压器喘振预测控制装置和控制方法 |

| US8013738B2 (en) | 2007-10-04 | 2011-09-06 | Kd Secure, Llc | Hierarchical storage manager (HSM) for intelligent storage of large volumes of data |

| US7382244B1 (en) | 2007-10-04 | 2008-06-03 | Kd Secure | Video surveillance, storage, and alerting system having network management, hierarchical data storage, video tip processing, and vehicle plate analysis |

| DE102008016800A1 (de) * | 2008-04-02 | 2009-10-08 | Mtu Aero Engines Gmbh | Gasturbinenverdichter |

| US7650777B1 (en) * | 2008-07-18 | 2010-01-26 | General Electric Company | Stall and surge detection system and method |

| JP5158108B2 (ja) | 2009-03-04 | 2013-03-06 | 株式会社デンソー | 車両制御装置 |

| US20120141251A1 (en) * | 2009-08-21 | 2012-06-07 | Universidad Politécnica de Madrid | Method and device for predicting the instability of an axial compressor |

| US8734125B2 (en) | 2009-09-24 | 2014-05-27 | Emerson Climate Technologies, Inc. | Crankcase heater systems and methods for variable speed compressors |

| US8342010B2 (en) | 2010-12-01 | 2013-01-01 | General Electric Corporation | Surge precursor protection systems and methods |

| US8471702B2 (en) * | 2010-12-22 | 2013-06-25 | General Electric Company | Method and system for compressor health monitoring |

| US8655508B2 (en) | 2011-06-03 | 2014-02-18 | Sikorsky Aircraft Corporation | Aircraft environmental threat detection and mitigation |

| EP2589898B1 (en) * | 2011-11-04 | 2018-01-24 | Emerson Climate Technologies GmbH | Oil management system for a compressor |

| EP2626569A1 (de) * | 2012-02-09 | 2013-08-14 | Siemens Aktiengesellschaft | Verfahren zur Vermeidung von Pumpstößen in einem Verdichter |

| US9181939B2 (en) | 2012-11-16 | 2015-11-10 | Emerson Climate Technologies, Inc. | Compressor crankcase heating control systems and methods |

| US9353738B2 (en) | 2013-09-19 | 2016-05-31 | Emerson Climate Technologies, Inc. | Compressor crankcase heating control systems and methods |

| US20160123175A1 (en) * | 2014-11-05 | 2016-05-05 | General Electric Company | Hybrid model based detection of compressor stall |

| US10047757B2 (en) * | 2016-06-22 | 2018-08-14 | General Electric Company | Predicting a surge event in a compressor of a turbomachine |

| US10662959B2 (en) | 2017-03-30 | 2020-05-26 | General Electric Company | Systems and methods for compressor anomaly prediction |

| US10815904B2 (en) * | 2019-03-06 | 2020-10-27 | General Electric Company | Prognostic health management control for adaptive operability recovery for turbine engines |

| WO2020196504A1 (ja) | 2019-03-26 | 2020-10-01 | 三菱日立パワーシステムズ株式会社 | 圧縮機システム |

| JP2021143648A (ja) | 2020-03-13 | 2021-09-24 | 三菱重工業株式会社 | サージ予兆検出装置、サージ予兆検出方法およびプログラム |

| CN113029616B (zh) * | 2021-01-26 | 2022-08-02 | 北京化工大学 | 一种基于增强熵权的压缩机喘振早期故障特征提取方法 |

| CN113074122B (zh) * | 2021-03-31 | 2022-04-29 | 中国核动力研究设计院 | 一种对反应堆轴封泵振动监测的故障时刻预测方法 |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4216672A (en) * | 1979-01-29 | 1980-08-12 | General Electric Company | Apparatus for detecting and indicating the occurrence of a gas turbine engine compressor stall |

| US4480480A (en) * | 1981-05-18 | 1984-11-06 | Scott Science & Technology, Inc. | System for assessing the integrity of structural systems |

| US4429578A (en) * | 1982-03-22 | 1984-02-07 | General Electric Company | Acoustical defect detection system |

| GB2211965B (en) | 1987-10-31 | 1992-05-06 | Rolls Royce Plc | Data processing systems |

| US5195046A (en) * | 1989-01-10 | 1993-03-16 | Gerardi Joseph J | Method and apparatus for structural integrity monitoring |

| US5152172A (en) * | 1989-03-23 | 1992-10-06 | Electric Power Research Institute | Operating turbine resonant blade monitor |

| US4996880A (en) * | 1989-03-23 | 1991-03-05 | Electric Power Research Institute, Inc. | Operating turbine resonant blade monitor |

| US5340271A (en) * | 1990-08-18 | 1994-08-23 | Rolls-Royce Plc | Flow control method and means |

| US5275528A (en) * | 1990-08-28 | 1994-01-04 | Rolls-Royce Plc | Flow control method and means |

| FR2677152B1 (fr) | 1991-05-28 | 1993-08-06 | Europ Gas Turbines Sa | Procede et dispositif de surveillance d'un appareil fonctionnant dans des conditions variables. |

| ATE181402T1 (de) * | 1992-08-10 | 1999-07-15 | Dow Deutschland Inc | Verfahren zur überwachung und steuerung eines verdichters und vorrichtung hierfür. |

| US5448881A (en) * | 1993-06-09 | 1995-09-12 | United Technologies Corporation | Gas turbine engine control based on inlet pressure distortion |

| US5471880A (en) * | 1994-04-28 | 1995-12-05 | Electric Power Research Institute | Method and apparatus for isolating and identifying periodic Doppler signals in a turbine |

| EP0839285B1 (en) * | 1994-12-14 | 2001-07-18 | United Technologies Corporation | Compressor stall and surge control using airflow asymmetry measruement |

| US5894473A (en) * | 1996-02-29 | 1999-04-13 | Ericsson Inc. | Multiple access communications system and method using code and time division |

| US6059522A (en) * | 1996-04-17 | 2000-05-09 | United Technologies Corporation | Compressor stall diagnostics and avoidance |

| US5732546A (en) * | 1996-07-19 | 1998-03-31 | General Electric Company | Transient turbine overtemperature control |

| SG104914A1 (en) * | 1997-06-30 | 2004-07-30 | Hitachi Ltd | Gas turbine |

| US6092029A (en) * | 1998-02-19 | 2000-07-18 | Bently Nevada Corporation | Method and apparatus for diagnosing and controlling rotating stall and surge in rotating machinery |

| US6231306B1 (en) * | 1998-11-23 | 2001-05-15 | United Technologies Corporation | Control system for preventing compressor stall |

| US6231301B1 (en) * | 1998-12-10 | 2001-05-15 | United Technologies Corporation | Casing treatment for a fluid compressor |

| US6226974B1 (en) * | 1999-06-25 | 2001-05-08 | General Electric Co. | Method of operation of industrial gas turbine for optimal performance |

| US6364602B1 (en) * | 2000-01-06 | 2002-04-02 | General Electric Company | Method of air-flow measurement and active operating limit line management for compressor surge avoidance |

| US6343251B1 (en) * | 2000-10-20 | 2002-01-29 | General Electric Company | Method and system for monitoring the operation of and predicting part life consumption for turbomachinery |

| US6532433B2 (en) * | 2001-04-17 | 2003-03-11 | General Electric Company | Method and apparatus for continuous prediction, monitoring and control of compressor health via detection of precursors to rotating stall and surge |

| US6506010B1 (en) | 2001-04-17 | 2003-01-14 | General Electric Company | Method and apparatus for compressor control and operation in industrial gas turbines using stall precursors |

| US6522991B2 (en) * | 2001-05-04 | 2003-02-18 | United Technologies Corporation | Suppressing oscillations in processes such as gas turbine combustion |

| US6438484B1 (en) * | 2001-05-23 | 2002-08-20 | General Electric Company | Method and apparatus for detecting and compensating for compressor surge in a gas turbine using remote monitoring and diagnostics |

| US6536284B2 (en) * | 2001-06-12 | 2003-03-25 | General Electric Company | Method and apparatus for compressor control and operation via detection of stall precursors using frequency demodulation of acoustic signatures |

-

2002

- 2002-10-04 US US10/065,331 patent/US7003426B2/en not_active Expired - Fee Related

-

2003

- 2003-09-25 CA CA2442509A patent/CA2442509C/en not_active Expired - Fee Related

- 2003-10-03 JP JP2003345173A patent/JP4030490B2/ja not_active Expired - Fee Related

- 2003-10-03 EP EP03256261A patent/EP1406018B1/en not_active Expired - Lifetime

- 2003-10-03 RU RU2003129579/06A patent/RU2326271C2/ru not_active IP Right Cessation

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2484516C2 (ru) * | 2008-09-11 | 2013-06-10 | Абб Рисерч Лтд | Способ оценки состояний силовой электронной системы |

| RU2724390C2 (ru) * | 2015-06-04 | 2020-06-23 | Флюид Хэндлинг ЭлЭлСи | Прямой численный аффинный бессенсорный преобразователь для насосов |

| RU2678155C1 (ru) * | 2015-08-14 | 2019-01-23 | Сименс Акциенгезелльшафт | Способ прогнозирования помпажа в газовом компрессоре |

| US11187235B2 (en) | 2015-08-14 | 2021-11-30 | Siemens Energy Global GmbH & Co. KG | Method for the prediction of surge in a gas compressor |

Also Published As

| Publication number | Publication date |

|---|---|

| US7003426B2 (en) | 2006-02-21 |

| EP1406018A3 (en) | 2005-03-09 |

| US20040068387A1 (en) | 2004-04-08 |

| EP1406018B1 (en) | 2013-03-13 |

| CA2442509C (en) | 2011-09-13 |

| JP4030490B2 (ja) | 2008-01-09 |

| EP1406018A2 (en) | 2004-04-07 |

| RU2003129579A (ru) | 2005-03-27 |

| CA2442509A1 (en) | 2004-04-04 |

| JP2004124946A (ja) | 2004-04-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2326271C2 (ru) | Способ (варианты) и система для обнаружения признаков замедления и помпажа компрессора | |

| US7650777B1 (en) | Stall and surge detection system and method | |

| US6536284B2 (en) | Method and apparatus for compressor control and operation via detection of stall precursors using frequency demodulation of acoustic signatures | |

| US6438484B1 (en) | Method and apparatus for detecting and compensating for compressor surge in a gas turbine using remote monitoring and diagnostics | |

| KR100652978B1 (ko) | 압축기의 안정성 모니터링 및 제어 방법과 그 장치 | |

| KR100304466B1 (ko) | 축류압축기의진동들뜸을모니터하기위한프로세스및장치 | |

| JP4801452B2 (ja) | ガスタービンにおける異常監視方法及び装置 | |

| EP2342498B1 (en) | Combustion anomaly detection via wavelet analysis of dynamic sensor signals | |

| AU2010220551B2 (en) | Method for monitoring wind turbines | |

| JPH08503757A (ja) | 圧縮機を監視し制御するための方法及び装置 | |

| KR101482509B1 (ko) | 베어링 결함 진단 시스템 및 그 진단 방법 | |

| EP2402563B1 (en) | Method for monitoring health of airfoils | |

| US8676514B2 (en) | System and method for monitoring health of airfoils | |

| US6506010B1 (en) | Method and apparatus for compressor control and operation in industrial gas turbines using stall precursors | |

| US5767780A (en) | Detector for flow abnormalities in gaseous diffusion plant compressors | |

| US6010303A (en) | Apparatus and method of predicting aerodynamic and aeromechanical instabilities in turbofan engines | |

| CN110132402B (zh) | 振动趋势数据中尖峰和故障的检测 | |

| WO2008085535A2 (en) | Turbine engine stall warning system and method | |

| US7409854B2 (en) | Method and apparatus for determining an operating status of a turbine engine | |

| JP5281674B2 (ja) | ガスタービンにおける異常監視方法及び装置 | |

| US8342010B2 (en) | Surge precursor protection systems and methods | |

| CN115775099A (zh) | 发电装置积灰状态的监控方法 | |

| Millsaps et al. | Analysis of Stall Precursors and Determination of Optimum Signal Processing Methods for an LM-2500 Gas Turbine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20151004 |