RU2307990C2 - Объединенный многоконтурный способ охлаждения для сжижения газа - Google Patents

Объединенный многоконтурный способ охлаждения для сжижения газа Download PDFInfo

- Publication number

- RU2307990C2 RU2307990C2 RU2005132159/06A RU2005132159A RU2307990C2 RU 2307990 C2 RU2307990 C2 RU 2307990C2 RU 2005132159/06 A RU2005132159/06 A RU 2005132159/06A RU 2005132159 A RU2005132159 A RU 2005132159A RU 2307990 C2 RU2307990 C2 RU 2307990C2

- Authority

- RU

- Russia

- Prior art keywords

- refrigerant

- heat exchange

- stream

- compressed

- coldest

- Prior art date

Links

- 238000001816 cooling Methods 0.000 title claims abstract description 117

- 238000000034 method Methods 0.000 title claims abstract description 41

- 239000007789 gas Substances 0.000 claims abstract description 81

- 238000001704 evaporation Methods 0.000 claims abstract description 44

- 230000006835 compression Effects 0.000 claims abstract description 20

- 238000007906 compression Methods 0.000 claims abstract description 20

- 230000008020 evaporation Effects 0.000 claims abstract description 6

- 239000003507 refrigerant Substances 0.000 claims description 582

- 238000005057 refrigeration Methods 0.000 claims description 87

- 239000007788 liquid Substances 0.000 claims description 79

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 claims description 55

- QWTDNUCVQCZILF-UHFFFAOYSA-N iso-pentane Natural products CCC(C)C QWTDNUCVQCZILF-UHFFFAOYSA-N 0.000 claims description 51

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 46

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 claims description 44

- 229930195733 hydrocarbon Natural products 0.000 claims description 26

- 150000002430 hydrocarbons Chemical class 0.000 claims description 26

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 22

- 239000001294 propane Substances 0.000 claims description 22

- 125000004432 carbon atom Chemical group C* 0.000 claims description 20

- 239000000203 mixture Substances 0.000 claims description 14

- 239000003345 natural gas Substances 0.000 claims description 12

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 claims description 11

- 229910052757 nitrogen Inorganic materials 0.000 claims description 11

- 239000013526 supercooled liquid Substances 0.000 claims description 9

- 230000008016 vaporization Effects 0.000 claims description 9

- 238000009434 installation Methods 0.000 claims description 7

- 230000002051 biphasic effect Effects 0.000 claims description 5

- 238000004781 supercooling Methods 0.000 claims description 4

- 230000003247 decreasing effect Effects 0.000 claims 1

- 239000002826 coolant Substances 0.000 abstract description 11

- 239000000112 cooling gas Substances 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 239000000047 product Substances 0.000 description 13

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 5

- 239000005977 Ethylene Substances 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 239000012530 fluid Substances 0.000 description 4

- 238000004821 distillation Methods 0.000 description 3

- 239000012535 impurity Substances 0.000 description 3

- 239000003949 liquefied natural gas Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 3

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 3

- 230000003134 recirculating effect Effects 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 239000001273 butane Substances 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 239000012263 liquid product Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 2

- 239000003498 natural gas condensate Substances 0.000 description 2

- 239000002253 acid Substances 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 238000005201 scrubbing Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000005514 two-phase flow Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K5/00—Heat-transfer, heat-exchange or heat-storage materials, e.g. refrigerants; Materials for the production of heat or cold by chemical reactions other than by combustion

- C09K5/02—Materials undergoing a change of physical state when used

- C09K5/04—Materials undergoing a change of physical state when used the change of state being from liquid to vapour or vice versa

- C09K5/041—Materials undergoing a change of physical state when used the change of state being from liquid to vapour or vice versa for compression-type refrigeration systems

- C09K5/042—Materials undergoing a change of physical state when used the change of state being from liquid to vapour or vice versa for compression-type refrigeration systems comprising compounds containing carbon and hydrogen only

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/0002—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the fluid to be liquefied

- F25J1/0022—Hydrocarbons, e.g. natural gas

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/003—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production

- F25J1/0047—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production using an "external" refrigerant stream in a closed vapor compression cycle

- F25J1/0052—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production using an "external" refrigerant stream in a closed vapor compression cycle by vaporising a liquid refrigerant stream

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/003—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production

- F25J1/0047—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production using an "external" refrigerant stream in a closed vapor compression cycle

- F25J1/0052—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production using an "external" refrigerant stream in a closed vapor compression cycle by vaporising a liquid refrigerant stream

- F25J1/0055—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the kind of cold generation within the liquefaction unit for compensating heat leaks and liquid production using an "external" refrigerant stream in a closed vapor compression cycle by vaporising a liquid refrigerant stream originating from an incorporated cascade

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/006—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures characterised by the refrigerant fluid used

- F25J1/008—Hydrocarbons

- F25J1/0092—Mixtures of hydrocarbons comprising possibly also minor amounts of nitrogen

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0211—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle

- F25J1/0214—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as a dual level refrigeration cascade with at least one MCR cycle

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0211—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle

- F25J1/0214—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as a dual level refrigeration cascade with at least one MCR cycle

- F25J1/0215—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as a dual level refrigeration cascade with at least one MCR cycle with one SCR cycle

- F25J1/0216—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as a dual level refrigeration cascade with at least one MCR cycle with one SCR cycle using a C3 pre-cooling cycle

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0211—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle

- F25J1/0217—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as at least a three level refrigeration cascade with at least one MCR cycle

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0211—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle

- F25J1/0217—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as at least a three level refrigeration cascade with at least one MCR cycle

- F25J1/0218—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process using a multi-component refrigerant [MCR] fluid in a closed vapor compression cycle as at least a three level refrigeration cascade with at least one MCR cycle with one or more SCR cycles, e.g. with a C3 pre-cooling cycle

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0243—Start-up or control of the process; Details of the apparatus used; Details of the refrigerant compression system used

- F25J1/0257—Construction and layout of liquefaction equipments, e.g. valves, machines

- F25J1/0262—Details of the cold heat exchange system

- F25J1/0264—Arrangement of heat exchanger cores in parallel with different functions, e.g. different cooling streams

- F25J1/0265—Arrangement of heat exchanger cores in parallel with different functions, e.g. different cooling streams comprising cores associated exclusively with the cooling of a refrigerant stream, e.g. for auto-refrigeration or economizer

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0243—Start-up or control of the process; Details of the apparatus used; Details of the refrigerant compression system used

- F25J1/0257—Construction and layout of liquefaction equipments, e.g. valves, machines

- F25J1/0274—Retrofitting or revamping of an existing liquefaction unit

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0243—Start-up or control of the process; Details of the apparatus used; Details of the refrigerant compression system used

- F25J1/0279—Compression of refrigerant or internal recycle fluid, e.g. kind of compressor, accumulator, suction drum etc.

- F25J1/0291—Refrigerant compression by combined gas compression and liquid pumping

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0243—Start-up or control of the process; Details of the apparatus used; Details of the refrigerant compression system used

- F25J1/0279—Compression of refrigerant or internal recycle fluid, e.g. kind of compressor, accumulator, suction drum etc.

- F25J1/0292—Refrigerant compression by cold or cryogenic suction of the refrigerant gas

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J1/00—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures

- F25J1/02—Processes or apparatus for liquefying or solidifying gases or gaseous mixtures requiring the use of refrigeration, e.g. of helium or hydrogen ; Details and kind of the refrigeration system used; Integration with other units or processes; Controlling aspects of the process

- F25J1/0243—Start-up or control of the process; Details of the apparatus used; Details of the refrigerant compression system used

- F25J1/0279—Compression of refrigerant or internal recycle fluid, e.g. kind of compressor, accumulator, suction drum etc.

- F25J1/0295—Shifting of the compression load between different cooling stages within a refrigerant cycle or within a cascade refrigeration system

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2205/00—Aspects relating to compounds used in compression type refrigeration systems

- C09K2205/10—Components

- C09K2205/132—Components containing nitrogen

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25B—REFRIGERATION MACHINES, PLANTS OR SYSTEMS; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS

- F25B1/00—Compression machines, plants or systems with non-reversible cycle

- F25B1/10—Compression machines, plants or systems with non-reversible cycle with multi-stage compression

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25B—REFRIGERATION MACHINES, PLANTS OR SYSTEMS; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS

- F25B2400/00—General features or devices for refrigeration machines, plants or systems, combined heating and refrigeration systems or heat-pump systems, i.e. not limited to a particular subgroup of F25B

- F25B2400/06—Several compression cycles arranged in parallel

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Combustion & Propulsion (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Separation By Low-Temperature Treatments (AREA)

- Devices That Are Associated With Refrigeration Equipment (AREA)

Abstract

Способ сжижения газа включает охлаждение подаваемого газового потока последовательно, по меньшей мере, в двух зонах теплообмена для обеспечения сжиженного продукта, в котором охлаждение потока подаваемого газа обеспечивают посредством испаряющихся хладагентов. Хладагент в диапазоне самых холодных температур только частично испаряют в самой холодной зоне теплообмена, чтобы получить частично испаренный хладагент. Осуществляют рециркуляцию частично испаренного хладагента в процессе рециркуляционного охлаждения, который включает стадии дополнительного испарения частично испаренного хладагента в зоне дополнительного теплообмена при температурах выше самой высокой температуры в самой холодной зоне теплообмена, сжатия дополнительно испаренного хладагента и охлаждения потока сжатого хладагента, чтобы получить самый холодный хладагент. Весь поток сжатого хладагента охлаждают посредством стадий охлаждения всего потока сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с дополнительно испаряющимся частично испаренным хладагентом или охлаждения всего потока сжатого хладагента в зоне теплообмена, предшествующей самой холодной зоне теплообмена, посредством косвенного теплообмена с соответствующим испаряющимся хладагентом, дополнительного охлаждения сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с частично испаренным хладагентом. Использование изобретения позволит повысить производительность. 2 н. и 10 з.п. ф-лы, 5 ил.

Description

Многоконтурные холодильные установки широко используются для сжижения газов при низких температурах. При сжижении природного газа, например, две или три холодильные установки с замкнутым контуром могут быть объединены, чтобы обеспечить искусственное охлаждение последовательно в диапазонах более низких температур, чтобы охлаждать и сжижать подаваемый газ. Обычно, по меньшей мере в одной из этих холодильных установок с замкнутым контуром используется многокомпонентный или смешанный хладагент, который обеспечивает охлаждение в диапазоне выбранных температур, когда жидкий смешанный хладагент испаряется и охлаждает подаваемый газ посредством косвенного теплообмена. Установки с использованием двух установок со смешанным хладагентом являются хорошо известными; в некоторых применениях третья холодильная установка с использованием хладагента с чистым компонентом, таким как пропан, обеспечивает первоначальное охлаждение подаваемого газа. Эта третья холодильная установка также может быть использована, чтобы обеспечить часть охлаждения, чтобы сконденсировать один или оба смешанных хладагента после сжатия. Охлаждение в диапазоне самых низких температур может быть обеспечено посредством контура с газовым детандером, который объединен с контуром со смешанным хладагентом, работающим в диапазоне более высоких температур.

В обычном многоконтурном способе со смешанным хладагентом для сжижения природного газа низкотемпературный или самый холодный холодильный контур обеспечивает охлаждение посредством испарения в диапазоне температур от примерно -30°С до примерно -165°С, чтобы обеспечить окончательное сжижение и выборочное переохлаждение охлажденного подаваемого газа. Хладагент полностью испаряется в диапазоне самых низких температур и может быть возвращен прямо в компрессор хладагента, например, как описано в патентах США 6119479 и 6253574 В1. Альтернативно, полностью испаренный хладагент может нагреваться перед сжатием, чтобы обеспечить предварительное охлаждение подаваемого газа, как описано в патентах США 4274849 и 4755200, или охлаждение потоков хладагента, как описано в патенте Австралии AU-A-43943/85. Общей характерной особенностью этих способов сжижения является то, что хладагент в низкотемпературном или самом холодном холодильном контуре полностью испаряется, в то же время обеспечивая охлаждение в диапазоне самых низких температур. Любое дополнительное охлаждение, обеспеченное посредством хладагента перед сжатием, таким образом, действует посредством передачи тепла от испаренного хладагента к другим потокам процесса.

В известных способах сжижения, в которых используются три объединенные холодильные установки с замкнутым контуром, размер оборудования в третьей, или имеющей самую низкую температуру, холодильной установке, может быть меньше относительно двух более теплых холодильных установок. Когда производительность сжижения повышается, размеры компрессорного и теплообменного оборудования в двух более теплых установках будут достигать максимальных размеров, имеющихся в наличии у поставщиков оборудования, в то время как размеры соответствующего оборудования в холодильной установке с самой низкой температурой будут меньше, чем максимальные размеры. Для того, чтобы дополнительно повысить производственную мощность способа сжижения, потребуются параллельные агрегаты из последовательных элементов из-за ограничений размеров компрессора и/или теплообменника в двух более теплых холодильных установках.

Желательно повышать максимальную производственную мощность способа сжижения при ограничениях размеров имеющихся в наличии компрессора и теплообменника, посредством этого обеспечивая возможность использования способов сжижения с одним агрегатом из последовательных элементов.

Задача настоящего изобретения заключается в обеспечении объединенной холодильной установки, имеющей повышенную производственную мощность без потребности в дублирующем параллельном оборудовании для более теплых холодильных установок.

В одном аспекте настоящее изобретение предусматривает способ сжижения газа, который включает следующие стадии: охлаждение подаваемого газового потока последовательно по меньшей мере в двух зонах теплообмена при необходимых диапазонах температур для обеспечения сжиженного продукта, в котором охлаждение потока подаваемого газа в указанных диапазонах температур обеспечивают посредством испаряющихся хладагентов, причем один хладагент в диапазоне самых холодных температур только частично испаряют в самой холодной зоне теплообмена, чтобы получить частично испаренный другой хладагент, и осуществляют рециркуляцию частично испаренного хладагента в процессе рециркуляционного охлаждения, который включает стадии: дополнительного испарения частично испаренного хладагента в зоне дополнительного теплообмена при температурах выше самой высокой температуры в самой холодной зоне теплообмена, чтобы получить дополнительно испаренный хладагент, сжатия дополнительно испаренного хладагента, чтобы получить поток сжатого хладагента, и охлаждения потока сжатого хладагента, чтобы получить самый холодный хладагент, при этом весь поток сжатого хладагента охлаждают посредством стадий:

(i) охлаждения всего потока сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с дополнительно испаряющимся частично испаренным хладагентом, чтобы обеспечить охлажденный поток хладагента, тем самым обеспечивая самоохлаждение для рециркуляционного охлаждения, и обеспечения самого холодного хладагента посредством дополнительного охлаждения охлажденного потока хладагента, или

(ii) охлаждения всего потока сжатого хладагента в зоне теплообмена, предшествующей самой холодной зоне теплообмена, посредством косвенного теплообмена с соответствующим испаряющимся хладагентом, дополнительного охлаждения сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с частично испаренным хладагентом, чтобы получить поток охлажденного хладагента, и дополнительного охлаждения потока охлажденного хладагента, чтобы получить самый холодный хладагент.

Предпочтительно, поток подаваемого газа представляет собой природный газ.

Согласно одному варианту, самый холодный хладагент в диапазоне самых холодных температур представляет собой многокомпонентную смесь, содержащую азот, i-пентан и n-пентан с молярным отношением i-пентана к n-пентану в самом холодном хладагенте, составляющим больше единицы, причем i-пентан и n-пентан получают из потока подаваемого газа, и молярное отношение i-пентана к n-пентану в самом холодном хладагенте является большим, чем молярное отношение i-пентана к n-пентану в потоке подаваемого газа.

Согласно другому варианту, самый холодный хладагент в диапазоне самых холодных температур представляет собой многокомпонентную смесь, содержащую азот, i-пентан и один или более углеводородов, имеющих четыре атома углерода, причем i-пентан и один или более углеводородов получают из потока подаваемого газа, и молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в самом холодном хладагенте является большим, чем молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в потоке подаваемого газа.

Предпочтительно, самый холодный хладагент содержит (в мольных %) 5-15% азота, 30-60% метана, 10-30% этана, 0-10% пропана и 5-15% i-пентана.

Дополнительное охлаждение потока охлажденного хладагента осуществляют посредством косвенного теплообмена с самым холодным хладагентом, испаряющимся в самой холодной зоне теплообмена.

Предпочтительно, перед испарением для охлаждения потока сжатого хладагента, частично испаренный хладагент объединяют с охлажденным жидким хладагентом пониженного давления, чтобы получить объединенный двухфазный хладагент, который испаряют, чтобы охладить поток сжатого хладагента, сжатый парообразный хладагент охлаждают, чтобы получить частично сконденсированный хладагент, частично сконденсированный хладагент разделяют на поток парообразного хладагента и поток жидкого хладагента, поток парообразного хладагента сжимают и охлаждают, чтобы получить частично сконденсированный поток, и частично сконденсированный поток разделяют на сжатый парообразный хладагент и жидкий хладагент, давление жидкого хладагента понижают, чтобы получить жидкий хладагент пониженного давления, жидкий хладагент пониженного давления объединяют с потоком жидкого хладагента, чтобы получить объединенный жидкий хладагент, поток (343) объединенного жидкого хладагента переохлаждают посредством косвенного теплообмена с объединенным двухфазным хладагентом, чтобы получить охлажденный жидкий хладагент пониженного давления для объединения с частично испаренным хладагентом.

В одном варианте осуществления способа сжижения газа охлаждают поток подаваемого газа последовательно в первом и втором диапазонах температур, чтобы обеспечить сжиженный продукт, в котором охлаждение потока подаваемого газа в первом диапазоне температур обеспечивают посредством испаряющегося первого хладагента, и охлаждение потока подаваемого газа во втором диапазоне температур обеспечивают посредством испаряющегося второго хладагента, причем второй хладагент обеспечивает дополнительное охлаждение посредством дополнительного испарения при температурах выше самой низкой температуры в первом диапазоне температур.

В другом варианте осуществления способа сжижения газа охлаждают поток подаваемого газа последовательно в первом, втором и третьем диапазонах температур, чтобы обеспечить сжиженный продукт, в котором охлаждение потока подаваемого газа в первом диапазоне температур обеспечивают посредством испаряющегося первого хладагента, охлаждение потока подаваемого газа во втором диапазоне температур обеспечивают посредством испаряющегося второго хладагента и охлаждение потока подаваемого газа в третьем диапазоне температур обеспечивают посредством испаряющегося третьего хладагента, причем третий хладагент обеспечивает дополнительное охлаждение посредством дополнительного испарения при температуре выше самой низкой температуры во втором диапазоне температур. Первый хладагент может быть однокомпонентным хладагентом. Второй и третий хладагенты могут быть многокомпонентными хладагентами.

Первый диапазон температур может находиться между примерно 35°С и примерно -70°С, второй диапазон температур может находиться между примерно 0°С и примерно -140°С, третий диапазон температур может находиться между примерно -90°С и примерно -165°С.

Охлаждение потока подаваемого газа может быть осуществлено посредством:

(а) охлаждения потока подаваемого газа в первом диапазоне температур посредством косвенного теплообмена с первым хладагентом, испаряющимся в первой зоне теплообмена, чтобы обеспечить первый частично охлажденный подаваемый поток и первый парообразный хладагент;

(b) дополнительного охлаждения частично охлажденного подаваемого потока во втором диапазоне температур посредством косвенного теплообмена со вторым хладагентом, испаряющимся во второй зоне теплообмена, чтобы обеспечить второй частично охлажденный подаваемый поток и второй парообразный хладагент; и

(c) дополнительного охлаждения второго частично охлажденного подаваемого потока в третьем диапазоне температур посредством косвенного теплообмена с третьим хладагентом, испаряющимся в третьей зоне теплообмена, чтобы обеспечить сжиженный продукт и поток двухфазного хладагента.

Третий хладагент может быть многокомпонентной смесью, содержащей два или более компонентов, выбранных из азота и углеводородов, имеющих от одного до пяти атомов углерода. Третий хладагент может содержать (в мольных %) 5-15% азота, 30-60% метана, 10-30% этана, 0-10% пропана и 5-15% i-пентана. Третий хладагент может содержать i-пентан и один или более углеводородов, имеющих четыре атома углерода, причем молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, является большим, чем единица.

Третий хладагент может содержать i-пентан и n-пентан, и молярное отношение i-пентана к n-пентану в третьем хладагенте может быть большим, чем единица, i-пентан и n-пентан могут быть получены из потока подаваемого газа с молярным отношением i-пентана к n-пентану в третьем хладагенте большим, чем молярное отношение i-пентана к n-пентану в потоке подаваемого газа. Третий хладагент может содержать i-пентан и один или более углеводородов, имеющих четыре атома углерода, причем i-пентан и один или более углеводородов, имеющих четыре атома углерода, в третьем хладагенте могут быть получены из потока подаваемого газа с молярным отношением i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в третьем хладагенте большим, чем молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в потоке подаваемого газа.

Третий хладагент может быть получен посредством рециркуляционного охлаждения, при котором испаряют поток двухфазного хладагента в четвертой зоне теплообмена при температурах выше, чем самая низкая температура во втором диапазоне температур, чтобы обеспечить третий парообразный хладагент, сжимают третий парообразный хладагент, чтобы получить поток сжатого третьего хладагента, охлаждают поток сжатого третьего хладагента в четвертой зоне теплообмена посредством косвенного теплообмена с потоком двухфазного хладагента, чтобы получить поток охлажденного третьего хладагента, и дополнительно охлаждают поток охлажденного третьего хладагента, чтобы получить третий хладагент.

Дополнительное охлаждение потока охлажденного третьего хладагента может быть осуществлено посредством косвенного теплообмена с третьим хладагентом, испаряющимся в третьей зоне теплообмена, при котором сжимают третий парообразный хладагент на первой ступени сжатия, чтобы обеспечить первый сжатый пар, охлаждают первый сжатый пар, чтобы получить двухфазный поток, разделяют двухфазный поток на поток пара и поток жидкости, сжимают поток пара, чтобы получить дополнительно сжатый пар, нагнетают поток жидкости, чтобы получить жидкость повышенного давления, объединяют дополнительно сжатый пар и сжатую жидкость, чтобы получить поток объединенного хладагента, и охлаждают поток объединенного хладагента, чтобы получить сжатый поток третьего хладагента.

Третий хладагент может быть получен посредством рециркуляционного охлаждения, при котором испаряют поток двухфазного хладагента в четвертой зоне теплообмена при температурах выше, чем самая низкая температура во втором диапазоне температур, чтобы получить третий парообразный хладагент, сжимают и охлаждают третий парообразный хладагент, чтобы получить поток сжатого третьего хладагента, охлаждают поток сжатого третьего хладагента в первой зоне теплообмена посредством косвенного теплообмена с первым испаряющимся хладагентом и в четвертой зоне теплообмена посредством косвенного теплообмена с потоком испаряющегося двухфазного хладагента, чтобы получить поток охлажденного третьего хладагента, и дополнительно охлаждают поток охлажденного третьего хладагента, чтобы получить третий хладагент.

Третий хладагент может быть получен посредством рециркуляционного охлаждения, при котором объединяют поток двухфазного хладагента с потоком охлажденного жидкого хладагента пониженного давления, чтобы получить поток объединенного двухфазного хладагента, испаряют поток объединенного хладагента в четвертой зоне теплообмена при температурах выше, чем самая низкая температура во втором диапазоне температур, чтобы получить третий парообразный хладагент, сжимают и охлаждают третий парообразный хладагент, чтобы получить частично сконденсированный третий хладагент, разделяют частично сконденсированный третий хладагент на поток парообразного хладагента и поток жидкого хладагента, сжимают и охлаждают поток парообразного хладагента, чтобы получить частично сконденсированный поток, и разделяют частично сконденсированный поток на сжатый третий парообразный хладагент и жидкий хладагент, понижают давление жидкого хладагента, чтобы получить жидкий хладагент пониженного давления, объединяют жидкий хладагент пониженного давления с потоком жидкого хладагента, чтобы получить объединенный жидкий хладагент, переохлаждают поток объединенного жидкого хладагента в четвертой зоне теплообмена, чтобы получить переохлажденный жидкий хладагент, объединяют переохлажденный жидкий хладагент и поток двухфазного хладагента, чтобы получить объединенный двухфазный хладагент, испаряют объединенный двухфазный хладагент в четвертой зоне теплообмена, чтобы обеспечить в ней охлаждение, охлаждают сжатый третий парообразный хладагент в четвертой зоне теплообмена, чтобы получить поток охлажденного третьего хладагента, и дополнительно охлаждают и понижают давление потока охлажденного третьего хладагента, чтобы получить третий хладагент.

Во втором аспекте настоящего изобретения предусмотрена установка для сжижения потока газа, содержащая по меньшей мере две зоны теплообмена для охлаждения потока газа последовательно в необходимых диапазонах температур для обеспечения сжиженного продукта, и холодильные установки для обеспечения подачи хладагентов по трубопроводам хладагентов в зоны теплообмена, причем в самой холодной зоне теплообмена только частично испаряется самый холодный хладагент, причем холодильная установка, обеспечивающая самый холодный хладагент, является рециркуляционной установкой, содержащей зону дополнительного теплообмена, чтобы дополнительно испарять полученный в результате частично испаренный хладагент при температурах выше самой высокой температуры самой холодной зоны теплообмена, средство для сжатия испаренного хладагента, чтобы получить поток сжатого хладагента, трубопровод для обеспечения подачи испаренного хладагента из зоны дополнительного теплообмена в средство для сжатия, трубопровод для обеспечения подачи сжатого хладагента в зону дополнительного теплообмена, трубопровод для обеспечения подачи охлажденного сжатого хладагента из зоны дополнительного теплообмена в самую холодную зону теплообмена, и средство для дополнительного охлаждения охлажденного сжатого хладагента для обеспечения сконденсированного хладагента, при этом трубопровод, обеспечивающий подачу сжатого хладагента в зону дополнительного теплообмена, содержит

(i) трубопровод, обеспечивающий подачу всего потока сжатого хладагента в зону дополнительного теплообмена, причем зона дополнительного теплообмена обеспечивает самоохлаждение для рециркуляционной холодильной установки, или

(ii) трубопровод, обеспечивающий подачу всего потока сжатого хладагента в зону теплообмена, предшествующую самой холодной зоне теплообмена, причем зона теплообмена обеспечивает охлаждение всего потока сжатого хладагента посредством косвенного теплообмена, чтобы получить промежуточный охлажденный сжатый хладагент, и трубопровод для подачи промежуточного охлажденного сжатого хладагента в зону дополнительного теплообмена.

Средство для дополнительного охлаждения охлажденного сжатого хладагента для обеспечения сконденсированного хладагента содержит самую холодную зону теплообмена, при этом установка дополнительно содержит средство для понижения давления сконденсированного хладагента, чтобы обеспечить подачу хладагента по трубопроводу хладагента в самую холодную зону теплообмена.

Зона дополнительного теплообмена включает средство для переохлаждения жидкого хладагента, чтобы получить переохлажденный жидкий хладагент, и самая холодная холодильная установка содержит средство для понижения давления переохлажденного жидкого хладагента, чтобы получить хладагент пониженного давления, и трубопровод для объединения хладагента пониженного давления с частично испаренным хладагентом из самой холодной зоны теплообмена, чтобы обеспечить подачу потока объединенного испаряющегося хладагента в зону дополнительного теплообмена, в которой поток объединенного испаряющегося хладагента испаряется, чтобы обеспечить подачу испаренного хладагента в средство для сжатия.

При этом средство для сжатия испаренного хладагента из зоны дополнительного теплообмена содержит компрессор первой ступени, промежуточный охладитель для охлаждения и частичной конденсации полученного в результате потока первого сжатого хладагента, чтобы получить поток частично сконденсированного первого сжатого хладагента, первый сепаратор для разделения потока частично сконденсированного первого сжатого хладагента на поток первого парообразного хладагента и поток первого жидкого хладагента, компрессор второй ступени для сжатия потока парообразного хладагента, чтобы получить поток сжатого парообразного хладагента, переохладитель для охлаждения потока сжатого парообразного хладагента, чтобы получить поток охлажденного двухфазного хладагента, второй сепаратор для обеспечения потока второго жидкого хладагента и сжатого хладагента в трубопроводе для подачи в зону дополнительного теплообмена, средство для понижения давления потока второго жидкого хладагента, чтобы получить поток второго жидкого хладагента пониженного давления, и трубопроводы для объединения потока второго жидкого хладагента пониженного давления и потока первого жидкого хладагента, чтобы обеспечить подачу жидкого хладагента в зону дополнительного теплообмена.

В установке согласно изобретению самая холодная холодильная установка содержит трубопровод для обеспечения подачи испаренного хладагента из зоны дополнительного теплообмена в средство для сжатия испаренного хладагента, чтобы обеспечить сжатый хладагент, средство для охлаждения в зоне теплообмена, предшествующей самой холодной зоне теплообмена для охлаждения сжатого хладагента посредством косвенного теплообмена с хладагентом, испаряющимся в зоне теплообмена, чтобы получить охлажденный сжатый хладагент, трубопровод для обеспечения подачи сжатого хладагента в зону дополнительного теплообмена для дополнительного охлаждения охлажденного сжатого хладагента посредством косвенного теплообмена с испаряющимся хладагентом из самой холодной зоны теплообмена, чтобы получить испаренный третий хладагент и дополнительно охлажденный сжатый хладагент, средство для дополнительного охлаждения охлажденного сжатого хладагента в самой холодной зоне теплообмена, чтобы получить сконденсированный хладагент, и средство для понижения давления сконденсированного хладагента, чтобы обеспечить подачу хладагента по трубопроводу хладагента в самую холодную зону теплообмена.

В одном варианте осуществления изобретения установка для сжижения потока газа содержит первую, вторую и третью зоны теплообмена для охлаждения потока газа последовательно в первом, втором и третьем диапазонах температур, соответственно, чтобы получить сжиженный продукт, первую холодильную установку для обеспечения подачи первого хладагента по трубопроводу первого хладагента в первую зону теплообмена, вторую холодильную установку для обеспечения подачи второго хладагента по трубопроводу второго хладагента во вторую зону теплообмена, и третью холодильную установку для обеспечения подачи третьего хладагента по трубопроводу третьего хладагента в третью зону теплообмена, в которой третья холодильная установка содержит трубопровод для обеспечения подачи испаренного третьего хладагента в средство для сжатия, чтобы сжимать испаренный третий хладагент, трубопровод для обеспечения подачи сжатого третьего хладагента в четвертую зону теплообмена, трубопровод для обеспечения подачи охлажденного сжатого третьего хладагента из четвертой зоны теплообмена в третью зону теплообмена, средство для дополнительного охлаждения охлажденного сжатого третьего хладагента в третьей зоне теплообмена, чтобы получить сконденсированный третий хладагент, и средство для понижения давления для понижения давление сконденсированного третьего хладагента, чтобы обеспечить подачу третьего хладагента по трубопроводу третьего хладагента в третью зону теплообмена.

Средство для сжатия испаренного третьего хладагента может содержать компрессор первой ступени, промежуточный охладитель для охлаждения и частичного конденсирования потока первого сжатого хладагента, чтобы получить поток частично сконденсированного первого сжатого хладагента, сепаратор для разделения потока частично сконденсированного первого сжатого хладагента на поток парообразного хладагента и поток жидкого хладагента, компрессор второй ступени для сжатия потока парообразного хладагента, чтобы получить поток сжатого парообразного хладагента, насос для создания повышенного давления потока жидкого хладагента, чтобы получить поток жидкого хладагента повышенного давления, трубопровод для объединения потока сжатого парообразного хладагента и потока жидкого хладагента повышенного давления, и обеспечить подачу потока объединенного хладагента в переохладитель для охлаждения потока объединенного хладагента, чтобы получить сжатый третий хладагент.

Четвертая зона теплообмена может включать средство для переохлаждения жидкого хладагента, чтобы получить переохлажденный жидкий хладагент, средство для понижения давления переохлажденного жидкого хладагента, чтобы получить хладагент пониженного давления, трубопровод для объединения хладагента пониженного давления с дополнительно испаряющимся третьим хладагентом из третьей зоны теплообмена, чтобы обеспечить подачу потока объединенного испаряющегося хладагента в четвертую зону теплообмена, причем поток объединенного испаряющегося хладагента испаряется в четвертой зоне теплообмена, чтобы получить испаренный третий хладагент.

Средство для сжатия испаренного третьего хладагента может содержать компрессор первой ступени, промежуточный охладитель для охлаждения и частичного конденсирования потока первого сжатого хладагента, чтобы получить частично сконденсированный поток первого сжатого хладагента, первый сепаратор для разделения частично сконденсированного потока первого сжатого хладагента на поток парообразного хладагента и поток жидкого хладагента, компрессор второй ступени для сжатия потока парообразного хладагента, чтобы получить поток сжатого парообразного хладагента, переохладитель для охлаждения потока сжатого парообразного хладагента, чтобы получить поток охлажденного двухфазного хладагента, второй сепаратор, чтобы получить поток второго жидкого хладагента и сжатый третий хладагент, средство для понижения давления потока второго жидкого хладагента, чтобы получить поток второго жидкого хладагента пониженного давления, и трубопровод для объединения потока второго жидкого хладагента пониженного давления и потока первого жидкого хладагента, чтобы обеспечить подачу жидкого хладагента в четвертую зону теплообмена.

В другом варианте осуществления изобретения установка для сжижения потока газа содержит первую, вторую и третью зоны теплообмена для охлаждения потока газа последовательно в первом, втором и третьем диапазонах температур соответственно, чтобы получить сжиженный продукт, первую холодильную установку для обеспечения первого хладагента, испаряющегося в первой зоне теплообмена, вторую холодильную установку для обеспечения второго хладагента, испаряющегося во второй зоне теплообмена, и третью холодильную установку для обеспечения третьего хладагента, испаряющегося в третьей зоне теплообмена, в которой третья холодильная установка содержит средство для сжатия испаренного третьего хладагента, чтобы получить сжатый третий хладагент, средство для охлаждения в первой зоне теплообмена для охлаждения сжатого третьего хладагента посредством косвенного теплообмена с первым хладагентом, испаряющимся в первой зоне теплообмена, чтобы получить охлажденный сжатый третий хладагент, четвертую зону теплообмена для дополнительного охлаждения охлажденного сжатого третьего хладагента посредством косвенного теплообмена с испаряющимся третьим хладагентом из третьей зоны теплообмена, чтобы получить испаренный третий хладагент и дополнительно охлажденный сжатый третий хладагент, средство для дополнительного охлаждения охлажденного сжатого третьего хладагента в третьей зоне теплообмена, чтобы получить сконденсированный третий хладагент, и средство для понижения давления сконденсированного третьего хладагента, чтобы получить третий хладагент, испаряющийся в третьей зоне теплообмена.

Дальнейшее описание представлено только посредством примера и со ссылкой на прилагаемые чертежи предпочтительных вариантов осуществления изобретения.

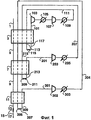

На фиг.1 изображена схематическая технологическая схема установки для сжижения и охлаждения газа в соответствии с известным уровнем техники.

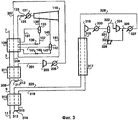

На фиг.2 изображена схематическая технологическая схема установки для сжижения и охлаждения газа в соответствии с примерным вариантом осуществления настоящего изобретения.

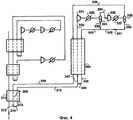

На фиг.3 изображена схематическая технологическая схема установки для сжижения и охлаждения газа в соответствии с альтернативным примерным вариантом осуществления настоящего изобретения.

На фиг.4 изображена схематическая технологическая схема установки для сжижения и охлаждения газа в соответствии с другим примерным вариантом осуществления настоящего изобретения.

На фиг.5 изображена схематическая технологическая схема установки для сжижения и искусственного охлаждения газа в соответствии с другим альтернативным примерным вариантом осуществления настоящего изобретения.

Варианты осуществления изобретения, описанные здесь, относятся к усовершенствованным способам охлаждения для сжижения газа с использованием трех холодильных установок с замкнутым контуром, которые охлаждают подаваемый поток в трех диапазонах температур с последовательно понижающимися температурами. Эти варианты осуществления направлены на усовершенствования холодильной установки, которая обеспечивает охлаждение в диапазонах самих низких температур, в которой размеры компрессорного и теплообменного оборудования, используемого в холодильной установке в диапазоне самых низких температур, увеличены по отношению к размерам компрессоров и теплообменников в холодильных установках, используемых в диапазонах более высоких температур. Термин "охлаждение", как он используется здесь, обозначает косвенную передачу тепла при температурах ниже температуры окружающей среды от потока текучей среды к хладагенту. Хладагент представляет собой чистую или смешанную текучую среду, которая абсорбирует тепло от другого потока посредством косвенного теплообмена с этим потоком.

Схематическая технологическая схема способа сжижения в соответствии с известным уровнем техники приведена на фиг.1. Подаваемый газ в трубопроводе 1, например природный газ, который был предварительно нагрет, чтобы удалить воду и другие легко конденсирующиеся примеси, охлаждается в первом диапазоне температур посредством косвенного теплообмена с первым испаряющимся хладагентом в первом теплообменнике 3. Хладагент может быть хладагентом с чистым компонентом, как, например, пропаном, или, альтернативно, может быть многокомпонентным хладагентом, содержащим два или более легких углеводородов, выбранных из этана, этилена, пропана, пропилена, бутана и изобутана.

Охлажденный газ в трубопроводе 5 дополнительно охлаждается во втором диапазоне температур посредством косвенного теплообмена со вторым испаряющимся хладагентом во втором теплообменнике 7. Дополнительно охлажденный газ в трубопроводе 9 еще дополнительно охлаждается и сжижается в третьем диапазоне температур посредством косвенного теплообмена с третьим испаряющимся хладагентом в третьем теплообменнике 11. Хладагент обычно представляет собой многокомпонентный хладагент, содержащий два или более компонентов хладагента, выбранных из метана, этана, этилена, пропана и пропилена. Давление окончательно сжиженного продукта в трубопроводе 13 может быть понижено посредством дроссельного вентиля 15, чтобы получить окончательный жидкий продукт в трубопроводе 17.

Охлаждение обычно обеспечивается посредством трехкратных или каскадных холодильных установок. Первая холодильная установка работает посредством подачи парообразного хладагента по трубопроводу 101 в ступень 103 первого компрессора, в которой газ сжимается до давления от 2 до 4 бар (все давления, приведенные здесь, являются абсолютными давлениями), охлаждается в переохладителе 105, дополнительно сжимается до давления от 6 до 10 бар во втором компрессоре 107, и охлаждается в переохладителе 109, чтобы получить сжатый хладагент при температуре окружающей среды в трубопроводе 111. Сжатый хладагент дополнительно охлаждается и по меньшей мере частично конденсируется в теплообменных каналах в первом теплообменнике 3. Давление частично или полностью сконденсированного хладагента в трубопроводе 113 понижается посредством дроссельного вентиля 115, чтобы обеспечить хладагент пониженного давления в трубопроводе 117, и этот хладагент испаряется в отдельных теплообменных каналах, чтобы обеспечить охлаждение в первом теплообменнике 3. Испаренный хладагент в трубопроводе 101 сжимается, как описано выше.

Вторая холодильная установка работает посредством подачи парообразного хладагента по трубопроводу 201 в компрессор 203, в котором газ сжимается до давления от 10 до 20 бар и охлаждается в переохладителе 205 примерно до температуры окружающей среды. Сжатый хладагент в трубопроводе 207 дополнительно охлаждается и по меньшей мере частично конденсируется в теплообменных каналах в первом теплообменнике 3 и втором теплообменнике 7. Давление частично или полностью сконденсированного хладагента в трубопроводе 209 понижается посредством дроссельного вентиля 211, чтобы получить хладагент пониженного давления в трубопроводе 213, и этот хладагент испаряется в отдельных теплообменных каналах, чтобы обеспечить охлаждение во втором теплообменнике 7. Испаренный хладагент в трубопроводе 201 сжимается, как описано выше.

Третья холодильная установка работает посредством подачи парообразного хладагента по трубопроводу 301 в компрессор 302, в котором газ сжимается до давления от 35 до 60 бар и охлаждается в переохладителе 303 примерно до температуры окружающей среды. Сжатый хладагент в трубопроводе 304 дополнительно охлаждается и по меньшей мере частично конденсируется в теплообменных каналах в первом теплообменнике 3, втором теплообменнике 7 и третьем теплообменнике 11. Давление частично или полностью сконденсированного хладагента в трубопроводе 305 понижается посредством дроссельного вентиля 307, чтобы получить хладагент пониженного давления в трубопроводе 309, и этот хладагент испаряется в отдельных теплообменных каналах, чтобы обеспечить охлаждение в третьем теплообменнике 11. Испаренный хладагент в трубопроводе 301 сжимается, как описано выше. Использование третьего холодильного контура, включающего теплообменник 11 и компрессор 302, обеспечивает часть общей холодопроизводительности, необходимой для сжижения подаваемого газа, и понижает холодопроизводительность и размеры первой и второй холодильных установок.

Известные модификации или альтернативы способа согласно известному уровню техники с использованием трех холодильных контуров на фиг.1 являются возможными. Например, в первом холодильном контуре может использоваться каскадное охлаждение, при котором хладагент испаряется при трех различных давлениях, причем испаряющийся хладагент возвращается на различные ступени в многоступенчатом компрессоре. Во втором холодильном контуре хладагент может испаряться при двух различных давлениях посредством двух отдельных комплектов теплообменных каналов в теплообменнике 7, и каждый поток испаренного хладагента может возвращаться в две отдельные ступени компрессора.

В другой модификации в третьем холодильном контуре хладагент может испаряться при двух различных давлениях посредством двух отдельных комплектов теплообменных каналов в теплообменнике 11, и каждый поток испаренного хладагента может возвращаться в две отдельные ступени компрессора. Испаренный хладагент в трубопроводе 301 перед компрессором 302 может быть использован в отдельном теплообменнике, чтобы обеспечить охлаждение для части потока 215 второго хладагента и для части сжатого хладагента в трубопроводе 304.

В другом известном способе с тремя холодильными контурами испаряющийся хладагент в первом холодильном контуре используется, чтобы предварительно охладить подаваемый газ; выпуск из компрессора первого холодильного контура охлаждается и конденсируется посредством части испаряющегося хладагента из второго холодильного контура. Испаренный хладагент в третьем холодильном контуре из третьего теплообменника перед сжатием используется, чтобы дополнительно предварительно охладить подаваемый газ. Этот дополнительно предварительно охлажденный подаваемый газ затем охлаждается и конденсируется в третьем теплообменнике. Второй холодильный контур охлаждает и конденсирует сжатый третий хладагент.

Общим характерным признаком этих известных способов сжижения является то, что хладагент в третьем холодильном контуре, т.е. низкотемпературном или самом холодном холодильном контуре, полностью испаряется, в то же время обеспечивая охлаждение в диапазоне самых низких температур. Любое дополнительное охлаждение, обеспеченное посредством хладагента перед сжатием, является эффективным только посредством передачи тепла от испаренного хладагента к другим потокам процесса.

В нескольких вариантах осуществления настоящего изобретения сконденсированный хладагент третьего или самого холодного холодильного контура только частично испаряется в третьем теплообменнике в третьем или самом низком диапазоне температур. Частично испаренный хладагент из третьего теплообменника дополнительно испаряется при температурах выше самой низкой температуры во втором диапазоне температур. Это проиллюстрировано посредством первого примерного варианта осуществления изобретений, показанного на фиг.2. Подаваемый газ в трубопроводе 1, например природный газ, подвергнутый предварительной обработке, чтобы удалить воду и другие конденсирующиеся примеси, охлаждается в первом диапазоне температур посредством косвенного теплообмена с первым испаряющимся хладагентом в первом теплообменнике 310. Хладагент может быть многокомпонентным хладагентом, содержащим, например, два или более легких углеводородов, выбранных из этана, этилена, пропана, бутана, n-пентана и i-пентана (т.е. 2-метилбутана). Альтернативно, хладагент может быть одним компонентом, таким как пропан. Более высокая температура первого диапазона температур может быть температурой окружающей среды, и более низкая температура первого диапазона температур может быть между примерно -35°С и примерно -55°С. Специальный состав хладагента может быть выбран, чтобы достичь требуемой более низкой температуры в первом диапазоне температур.

Охлажденный газ в трубопроводе 5 дополнительно охлаждается во втором диапазоне температур посредством косвенного теплообмена со вторым испаряющимся хладагентом во втором теплообменнике 311 до температуры между примерно -40°С и примерно -100°С. Хладагент обычно представляет собой многокомпонентный хладагент и может содержать, например, два или более компонентов, выбранных из метана, этана, этилена и пропана. Состав специального хладагента может быть выбран, чтобы достичь требуемой более низкой температуры во втором диапазоне температур.

Дополнительно охлажденный газ в трубопроводе 9 еще дополнительно охлаждается и сжижается в третьем диапазоне температур, достигая более низкой температуры между примерно -85°С и примерно -160°С посредством косвенного теплообмена с третьим испаряющимся хладагентом в третьем теплообменнике 312. Этот хладагент представляет собой многокомпонентный хладагент и может содержать, например, два или более компонентов, выбранных из метана, этана, этилена, пропана, пропилена, одного или более углеводородов, имеющих четыре атома углерода, n-пентана, i-пентана (т.е. 2-метилбутана) и азота. В этом хладагенте i-пентан является предпочтительным (но не необходимым) компонентом. Состав специального хладагента может быть выбран, чтобы достичь необходимой более низкой температуры в третьем диапазоне температур. Давление окончательно сжиженного продукта в трубопроводе 13 может быть понижено посредством дроссельного вентиля 15, чтобы получить конечный жидкий продукт в трубопроводе 17.

Первый диапазон температур может быть определен посредством первой температуры и второй температуры, и первая температура может быть температурой окружающей среды. Второй диапазон температур может быть определен посредством второй температуры и третьей температуры, и третий диапазон температур может быть определен посредством третьей температуры и четвертой температуры. Первый диапазон температур является самым высоким или самым теплым диапазоном температур, и третий диапазон температур является самым низким или самым холодным диапазоном температур. Первая температура является самой высокой температурой, и четвертая температура является самой низкой температурой.

Охлаждение для этого способа может быть обеспечено посредством трех кратных или каскадных холодильных установок. Первая холодильная установка может быть подобной первой холодильной установке, как описано выше со ссылкой на фиг.1, и может работать посредством подачи парообразного хладагента по трубопроводу 101 в ступень 103 первого компрессора, в которой газ сжимается до давления от 2 до 4 бар, охлаждается в переохладителе 105, дополнительно сжимается до давления от 6 до 10 бар во втором компрессоре 107 и охлаждается в переохладителе 109, чтобы получить сжатый хладагент при температуре окружающей среды в трубопроводе 111. Сжатый хладагент дополнительно охлаждается и по меньшей мере частично конденсируется в теплообменных каналах в первом теплообменнике 310. Давление частично или полностью сконденсированного хладагента в трубопроводе 113 понижается посредством дроссельного вентиля 115, чтобы получить хладагент пониженного давления в трубопроводе 117, и этот хладагент испаряется в отдельных теплообменных каналах, чтобы обеспечить охлаждение в первом теплообменнике 3. Испаренный хладагент в трубопроводе 101 сжимается, как описано выше.

Вторая холодильная установка может быть подобной первой холодильной установке, как описано выше со ссылкой на фиг.1, и может работать посредством подачи парообразного хладагента по трубопроводу 201 в компрессор 203, в котором газ сжимается до давления от 10 до 20 бар и охлаждается в переохладителе 205 примерно до температуры окружающей среды. Сжатый хладагент в трубопроводе 207 дополнительно охлаждается и по меньшей мере частично конденсируется в теплообменных каналах в первом теплообменнике 310 и втором теплообменнике 311. Давление частично или полностью сконденсированного хладагента в трубопроводе 209 понижается посредством дроссельного вентиля 211, чтобы получить хладагент с пониженным давлением в трубопроводе 213, и этот хладагент испаряется в отдельных теплообменных каналах, чтобы обеспечить охлаждение во втором теплообменнике 311. Испаренный хладагент в трубопроводе 201 сжимается, как описано выше.

Третья холодильная установка согласно этому варианту осуществления отличается от третьей холодильной установки согласно известному уровню техники, описанному ранее, и работает независимо от первой и второй холодильных установок. В этой третьей холодильной установке давление сконденсированного хладагента в трубопроводе 313 понижается посредством дроссельного вентиля 314, и сконденсированный хладагент пониженного давления из трубопровода 315 частично испаряется в третьем теплообменнике 312, чтобы обеспечить в нем охлаждение. Частично испаренный хладагент проходит через трубопровод 316 и испаряется полностью в четверном теплообменнике 317, чтобы обеспечить в нем охлаждение. Испаренный хладагент в трубопроводе 318 обычно при температуре, близкой к температуре окружающей среды, и давлении от 2 до 10 бар, сжимается в первом компрессоре 319, охлаждается и частично конденсируется в промежуточном охладителе 320 и разделяется в сепараторе 321, чтобы получить поток пара в трубопроводе 322 и поток жидкости в трубопроводе 323.

Поток пара в трубопроводе 322 дополнительно сжимается до давления от 30 до 70 бар в компрессоре 324, давление потока жидкости в трубопроводе 232 повышается посредством насоса 325 до того же давления, два потока с повышенным давлением объединяются, чтобы обеспечить поток 326 двухфазного хладагента, который дополнительно охлаждается в переохладителе 327. Частично или полностью сконденсированный хладагент в трубопроводе 328 дополнительно охлаждается в четвертом теплообменнике 317, чтобы получить охлажденный хладагент в трубопроводе 329. Охлажденный хладагент в трубопроводе 329 дополнительно охлаждается в каналах 356 для потока третьего теплообменника 312, чтобы получить хладагент 313, описанный выше.

Смешанный хладагент, используемый в третьей холодильной установке, содержит выбранные компоненты и составы, которые обеспечивают возможность хладагенту испаряться в широком диапазоне температур. Критерии для выбора этих компонентов и диапазона температур, в котором испаряется хладагент, являются отличными от критериев для выбора смешанных хладагентов, обычно используемых в третьем или низкотемпературном холодильном контуре трехконтурных установок для сжижения, известных в этой области техники. Смешанный хладагент в третьем контуре согласно настоящему изобретению должен обеспечивать возможность испарения в третьем диапазоне температур (т.е. в третьем теплообменнике 312), так же как при температурах выше самой низкой температуры во втором диапазоне температур (т.е. выше самой низкой температуры во втором теплообменнике 311). В зависимости от состава хладагента и давления испарение может быть возможным и желательным при температурах выше самой высокой температуры во втором диапазоне температур.

Типичные составы (в мольных %) хладагента, используемого в третьем контуре, могут включать 5-15% азота, 30-60% метана, 10-30% этана, 0-10% пропана и 5-15% i-пентана. Один или более углеводородов, имеющих четыре атома углерода, может присутствовать в хладагенте, но предпочтительно общая концентрация одного или более углеводородов, имеющих четыре атома углерода, является меньшей, чем концентрация i-пентана. Молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в хладагенте обычно является большим, чем единица, и может быть большим, чем 1,5. Нормальный пентан (n-пентан) также может присутствовать в хладагенте, предпочтительно при меньших концентрациях, чем i-пентан.

Компоненты хладагента для использования в третьем холодильном контуре могут состоять из жидких углеводородов, более тяжелых, чем метан, которые конденсируются посредством начального охлаждения природного газа. Эти сконденсированные природные газоконденсаты (ПГК) могут быть извлечены и фракционированы посредством известных способов, чтобы получить отдельные компоненты для использования в предпочтительном смешанном хладагенте. Когда подача природного газа содержит как n-пентан, так и i-пентан, например, и когда эти компоненты извлекаются из ПГК посредством дистилляции для использования в хладагенте в третьем холодильном контуре, молярное отношение i-пентана к n-пентану в хладагенте может быть большим, чем молярное отношение i-пентана к n-пентану в подаваемом газе. Предпочтительно, молярное отношение i-пентана к n-пентану в хладагенте является большим в два раза, чем молярное отношение i-пентана к n-пентану в подаваемом газе. i-Пентан является более предпочтительным, чем n-пентан, для использования в этом хладагенте, потому что i-пентан имеет более низкую точку замерзания, чем n-пентан, что обеспечивает возможность использовать хладагент при более низких температурах.

Когда подаваемый природный газ содержит как i-пентан, так и один или более углеводородов, имеющих четыре атома углерода, и когда эти компоненты извлекаются из ПГК посредством дистилляции для использования в хладагенте в третьем холодильном контуре, молярное отношение i-пентана к одному или более углеводородам, имеющим четыре атома углерода, в хладагенте может быть большим, чем молярное отношение i-пентана к одному из углеводородов, имеющих четыре атома углерода, в подаваемом природном газе.

Третий холодильный контур в этом варианте осуществления является самоохлаждаемым и является независимым от первого и второго холодильных контуров. В отличие от способа на фиг.1, сжатый хладагент в третьем холодильном контуре на фиг.2 не охлаждается в первой и второй зонах теплообмена посредством первого и второго холодильных контуров. Это разгружает первый и второй холодильные контуры и, таким образом, уменьшает размеры первой и второй зон теплообмена и компрессорного оборудования в первом и втором холодильных контурах по сравнению со способом на фиг.1. Это особенно выгодно, когда способ на фиг.2 используется как установка для сжижения, спроектированная для очень большой производительности по продукту. Когда размеры компрессорного и теплообменного оборудования в первом и втором холодильных контурах достигают максимальных размеров, имеющихся в наличии у поставщиков оборудования, более высокая производительность может быть достигнута посредством способа на фиг.2, чем способа на фиг.1.

Возможны изменения вариантов осуществления способа на фиг.2. Например, одна ступень или больше, чем две ступени сжатия, могут быть использованы, если требуется, что образует множество потоков жидкости для подачи насосом в связи со ступенями сжатия пара. В другом изменении, состав хладагента и давления в установке сжатия могут быть такими, что конденсация на промежуточной ступени не происходит, и разделение пар/жидкость не требуется.