RU2250887C2 - Композиционные материалы, содержащие карбид кремния, и способы их получения - Google Patents

Композиционные материалы, содержащие карбид кремния, и способы их получения Download PDFInfo

- Publication number

- RU2250887C2 RU2250887C2 RU2002104704/03A RU2002104704A RU2250887C2 RU 2250887 C2 RU2250887 C2 RU 2250887C2 RU 2002104704/03 A RU2002104704/03 A RU 2002104704/03A RU 2002104704 A RU2002104704 A RU 2002104704A RU 2250887 C2 RU2250887 C2 RU 2250887C2

- Authority

- RU

- Russia

- Prior art keywords

- infiltrate

- infiltration

- silicon

- permeable mass

- silicon carbide

- Prior art date

Links

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims abstract description 117

- 239000002131 composite material Substances 0.000 title claims abstract description 97

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 15

- 239000000463 material Substances 0.000 claims abstract description 213

- 230000008595 infiltration Effects 0.000 claims abstract description 122

- 238000001764 infiltration Methods 0.000 claims abstract description 122

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 114

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 85

- 238000000034 method Methods 0.000 claims abstract description 59

- 229910052751 metal Inorganic materials 0.000 claims abstract description 24

- 239000002184 metal Substances 0.000 claims abstract description 23

- 239000000126 substance Substances 0.000 claims abstract description 18

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 129

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 129

- 229910052710 silicon Inorganic materials 0.000 claims description 114

- 239000010703 silicon Substances 0.000 claims description 113

- 239000000956 alloy Substances 0.000 claims description 64

- 229910045601 alloy Inorganic materials 0.000 claims description 62

- 239000004484 Briquette Substances 0.000 claims description 61

- 239000000945 filler Substances 0.000 claims description 50

- 229910052782 aluminium Inorganic materials 0.000 claims description 35

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 33

- 239000002245 particle Substances 0.000 claims description 32

- 238000007711 solidification Methods 0.000 claims description 32

- 230000008023 solidification Effects 0.000 claims description 32

- 238000010438 heat treatment Methods 0.000 claims description 20

- 229920005989 resin Polymers 0.000 claims description 19

- 239000011347 resin Substances 0.000 claims description 19

- 239000010949 copper Substances 0.000 claims description 14

- 230000008859 change Effects 0.000 claims description 13

- 229910052802 copper Inorganic materials 0.000 claims description 13

- 230000008569 process Effects 0.000 claims description 12

- 229910052725 zinc Inorganic materials 0.000 claims description 11

- 239000011701 zinc Substances 0.000 claims description 11

- 239000011159 matrix material Substances 0.000 claims description 10

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 9

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 claims description 9

- 238000000576 coating method Methods 0.000 claims description 9

- 239000012298 atmosphere Substances 0.000 claims description 8

- 238000001816 cooling Methods 0.000 claims description 8

- 239000004065 semiconductor Substances 0.000 claims description 8

- 239000011135 tin Substances 0.000 claims description 8

- 229910052718 tin Inorganic materials 0.000 claims description 8

- -1 borides Chemical class 0.000 claims description 7

- 239000011248 coating agent Substances 0.000 claims description 7

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 6

- 238000011065 in-situ storage Methods 0.000 claims description 6

- 239000000758 substrate Substances 0.000 claims description 6

- 238000004806 packaging method and process Methods 0.000 claims description 5

- 235000012431 wafers Nutrition 0.000 claims description 5

- 229910010293 ceramic material Inorganic materials 0.000 claims description 4

- 150000004767 nitrides Chemical class 0.000 claims description 4

- 230000001590 oxidative effect Effects 0.000 claims description 4

- 239000000835 fiber Substances 0.000 claims description 3

- 150000001247 metal acetylides Chemical class 0.000 claims description 3

- QUQFTIVBFKLPCL-UHFFFAOYSA-L copper;2-amino-3-[(2-amino-2-carboxylatoethyl)disulfanyl]propanoate Chemical compound [Cu+2].[O-]C(=O)C(N)CSSCC(N)C([O-])=O QUQFTIVBFKLPCL-UHFFFAOYSA-L 0.000 claims 1

- 230000000694 effects Effects 0.000 abstract description 6

- 230000003247 decreasing effect Effects 0.000 abstract 1

- 238000005470 impregnation Methods 0.000 abstract 1

- 239000000203 mixture Substances 0.000 description 26

- 229910002804 graphite Inorganic materials 0.000 description 25

- 239000010439 graphite Substances 0.000 description 25

- 239000007788 liquid Substances 0.000 description 13

- 238000002844 melting Methods 0.000 description 11

- 230000008018 melting Effects 0.000 description 11

- 238000012545 processing Methods 0.000 description 11

- 239000000725 suspension Substances 0.000 description 10

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 9

- 229910000676 Si alloy Inorganic materials 0.000 description 9

- RFSUNEUAIZKAJO-ARQDHWQXSA-N Fructose Chemical compound OC[C@H]1O[C@](O)(CO)[C@@H](O)[C@@H]1O RFSUNEUAIZKAJO-ARQDHWQXSA-N 0.000 description 8

- 229930091371 Fructose Natural products 0.000 description 8

- 239000005715 Fructose Substances 0.000 description 8

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 8

- 239000006188 syrup Substances 0.000 description 8

- 235000020357 syrup Nutrition 0.000 description 8

- 240000008042 Zea mays Species 0.000 description 7

- 235000005824 Zea mays ssp. parviglumis Nutrition 0.000 description 7

- 235000002017 Zea mays subsp mays Nutrition 0.000 description 7

- 239000011230 binding agent Substances 0.000 description 7

- 235000005822 corn Nutrition 0.000 description 7

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 6

- 229910052582 BN Inorganic materials 0.000 description 6

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 6

- 239000000919 ceramic Substances 0.000 description 6

- 230000008961 swelling Effects 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 239000002250 absorbent Substances 0.000 description 5

- 230000002745 absorbent Effects 0.000 description 5

- 230000008901 benefit Effects 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 5

- 238000005266 casting Methods 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 238000002360 preparation method Methods 0.000 description 5

- 238000000197 pyrolysis Methods 0.000 description 5

- 238000010521 absorption reaction Methods 0.000 description 4

- 239000010941 cobalt Substances 0.000 description 4

- 229910017052 cobalt Inorganic materials 0.000 description 4

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- 230000005012 migration Effects 0.000 description 4

- 238000013508 migration Methods 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 229910052759 nickel Inorganic materials 0.000 description 4

- 229910052719 titanium Inorganic materials 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 229910052786 argon Inorganic materials 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 229910052796 boron Inorganic materials 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 239000003245 coal Substances 0.000 description 3

- 238000005336 cracking Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 3

- 229910052737 gold Inorganic materials 0.000 description 3

- 239000010931 gold Substances 0.000 description 3

- 238000000227 grinding Methods 0.000 description 3

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 3

- 239000000155 melt Substances 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000013618 particulate matter Substances 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- 229910052790 beryllium Inorganic materials 0.000 description 2

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 description 2

- 235000015895 biscuits Nutrition 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 238000010304 firing Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 238000004062 sedimentation Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 238000002604 ultrasonography Methods 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229910016006 MoSi Inorganic materials 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- MUBKMWFYVHYZAI-UHFFFAOYSA-N [Al].[Cu].[Zn] Chemical compound [Al].[Cu].[Zn] MUBKMWFYVHYZAI-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 229910003481 amorphous carbon Inorganic materials 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- 238000003763 carbonization Methods 0.000 description 1

- 238000007657 chevron notch test Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000004320 controlled atmosphere Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000001739 density measurement Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 239000003599 detergent Substances 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000004851 dishwashing Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 238000007531 graphite casting Methods 0.000 description 1

- 239000007770 graphite material Substances 0.000 description 1

- 230000036541 health Effects 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 229910000765 intermetallic Inorganic materials 0.000 description 1

- BJHIKXHVCXFQLS-UYFOZJQFSA-N keto-D-fructose Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)C(=O)CO BJHIKXHVCXFQLS-UYFOZJQFSA-N 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 239000012768 molten material Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000009715 pressure infiltration Methods 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000003303 reheating Methods 0.000 description 1

- 238000005488 sandblasting Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 238000007514 turning Methods 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Ceramic Products (AREA)

Abstract

Изобретение относится к композиционным материалам, полученным пропиткой расплавом металла, и способам их изготовления. Предложенные материалы содержат карбид кремния и получены с помощью процесса инфильтрации проницаемой массы, содержащей не более 10 мас. % углерода, расплавом кремния и другого металла, отличного от кремния. Реализация заявленного изобретения позволяет улучшить физико-химические свойства, а также обеспечивает возможность проведения инфильтрации при более низких температурах, при этом значительно снижены величины расширения изделия при затвердевании. 5 с. и 30 з.п. ф-лы, 2 ил., 1 табл.

Description

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ КАРБИД КРЕМНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ

Область техники, к которой относится изобретение

Это изобретение относится к усовершенствованным композиционным материалам и способам инфильтрации расплавов для их получения. В частности, настоящее изобретение относится к композиционным материалам, содержащим карбид кремния, в которых предпочтительно, по меньшей мере, часть карбида кремния получена путем реактивной инфильтрации.

Предшествующий уровень техники

На протяжении более чем тридцати пяти лет композиционные материалы, содержащие карбид кремния, получали способами реактивной инфильтрации. В общем случае, такой процесс реактивной инфильтрации предусматривает контактирование расплавленного кремния с пористой массой, содержащей карбид кремния плюс углерод, в вакууме или окружающей среде инертной атмосферы. Создается состояние смачивания, в результате чего расплавленный кремний втягивается за счет капиллярного воздействия в массу, где он вступает в реакцию с углеродом, образуя дополнительный карбид кремния. Этот образованный на месте карбид кремния, как правило, является взаимосвязанным. Обычно желателен плотный материал, поэтому процесс, как правило, протекает в присутствии избыточного кремния. Получаемый таким образом композиционный материал содержит карбид кремния и непрореагировавший кремний (который также является взаимосвязанным), и в сокращенной записи это можно обозначить как Si/SiC. Процесс, используемый для получения таких композиционных материалов, имеет взаимозаменяемые названия "реакционное формование", "реакционное связывание" или "реактивная инфильтрация".

В одном из самых ранних вариантов осуществления этой технологии Поппер (Popper) (патент США №3275722) получил материал, содержащий самосвязанный карбид кремния, путем инфильтрации кремния в пористую массу макрочастиц карбида кремния и порошкообразного графита в вакууме при температуре, находившейся в диапазоне 1800-2300 °С.

Тейлор (Taylor) (патент США №3205043) также получил плотные материалы, содержащие карбид кремния, путем реактивной инфильтрации кремния в пористый материал, содержащий карбид кремния и свободный углерод. В отличие от Поппера Тейлор сначала получал брикет, состоящий, по существу, из гранулированного карбида кремния, а затем он вводил регулируемое количество углерода в сформованную массу. В одном конкретном варианте осуществления своего изобретения Тейлор добавлял углерод в виде карбонизируемой смолы, а затем нагревал массу, содержащую карбид кремния и инфильтрованную смолу, для разложения (карбонизации) смолы. Сформованную массу затем нагревали до температуры, по меньшей мере, 2000°С в присутствии кремния, чтобы вызвать проникновение кремния в поры сформованной массы и его реакцию с вводимым углеродом для образования карбида кремния.

Хиллинг (Hilling) и его коллеги в "Дженерал Электрик Компани" воспользовались другим подходом, при котором волокнистые разновидности композиционных материалов, содержащих Si/SiC, получали путем реактивной инфильтрации брикетов из угольных волокон.

Не так давно Чианг (Chiang) и др. (патент США №5509555) описали получение композиционных материалов, содержащих Si/SiC, посредством использования инфильтранта в виде сплава кремния. Брикет, в который инфильтруют этот сплав, может содержать углерод или может состоять, по существу, из углерода в сочетании, по меньшей мере, с одним другим материалом, таким как металл, подобный Мо, W или Nb, карбид, подобный SiC, TiC или ZrC, нитрид, подобный Si3N4, TiN или AlN, оксид, подобный ZrO2 или Аl2O3, или интерметаллическое соединение, подобное MoSi2 или WSi2, или их смеси. Жидкий инфильтрант включает в себя кремний и металл, такой как алюминий, медь, цинк, никель, кобальт, железо, марганец, хром, титан, серебро, золото, платина и их смеси.

В предпочтительном конкретном варианте осуществления изобретения Чианга и др. брикет может быть брикетом из пористого угля, сплав жидкого инфильтранта может быть сплавом кремния и алюминия, имеющим содержание кремния в диапазоне от примерно 90 ат.% до примерно 40 ат.% и содержание алюминия в диапазоне от примерно 10 ат.% до примерно 60 ат.%, при этом обеспечивается возможность контактирования брикета со сплавом кремния и алюминия при температуре в диапазоне от примерно 900°С до примерно 1800°С в течение достаточного времени, на протяжении которого прореагирует, по меньшей мере, часть пористого угля, образуя карбид кремния. После охлаждения полученный таким образом плотный композиционный материал можно охарактеризовать как имеющий фазовый состав, содержащий карбид кремния и, по меньшей мере, одну фазу, такую как сплав кремния и алюминия, смесь кремния и алюминия, по существу чистый алюминий, или их смеси.

Одна проблема, связанная с инфильтрацией многокомпонентных жидкостей в брикеты, содержащие большие относительные количества углерода, заключается в том, что химический состав инфильтранта может резко изменяться в течение инфильтрации, а также от одного места к другому в пределах брикета. Эту особенность демонстрирует таблица 3 из патента Чианга и др. В ней указано, что инфильтрант в начале содержал 54 ат.% Si и 46 ат.% Сu, но после инфильтрации в угольный брикет содержание Сu составляло, по существу, 100%. Такие резкие изменения состава могут затруднить обработку; в той же таблице выявлено, что когда сплав инфильтранта в начале содержал примерно 30 ат.% Si и 70 ат.% Сu, для достижения инфильтрации было необходимо давление. Инфильтрации под давлением требуют значительно более сложного и дорогого оборудования, чем способы инфильтрации без давления, и обычно накладывают более серьезные ограничения на размеры и форму деталей, которые можно получать этими способами. Таким образом, хотя настоящее изобретение и не сводится к системам без давления, во всех случаях, когда не указано иное, инфильтрации согласно настоящему изобретению относятся к инфильтрациям, не требующим приложения давления.

Чианг и др. заявляют, что предложенный ими способ обеспечивает получение композиционных материалов с приданием им форм, которые очень близки к формам готовых изделий, без необходимости дополнительных этапов обработки. Они описывают ряд приемов получения таких материалов без машинной обработки для удаления остаточного, непрореагировавшего жидкого сплава инфильтранта, остающегося на поверхности прореагировавшего брикета. В частности, Чианг и др. заявляют, что после инфильтрации композиционный материал можно нагревать до температуры, достаточной для испарения или улетучивания избыточного жидкого сплава на поверхности. В альтернативном варианте, прореагировавший брикет можно погружать в травитель, в котором избыточный непрореагировавший жидкий инфильтрант растворяется, а прореагировавший брикет остается. Кроме того, прореагировавший брикет можно вводить в контакт с порошком такого элемента, как углерод или металл, подобный Ti, Zr, Mo или W, который вступает в химическую реакцию с непрореагировавшим жидким сплавом инфильтранта.

В патенте США №5205970, Милливой Брюн (Millivoj Brun) и др. также описывали удаление избыточного инфильтранта после получения материалов, содержащих карбид кремния, с помощью процесса инфильтрации. В частности, Брюн и др. вводили реакционно сформованный материал в контакт со "средством впитывания" инфильтранта, таким как угольный войлок. Более конкретно, средство впитывания может содержать пористые массы смачиваемых инфильтрантом материалов, которые являются сплошными при температуре, по меньшей мере, такой же, как температура, при которой инфильтрант плавится, или большей, чем такая температура. Средство впитывания предпочтительно имеет капилляры, которые имеют размеры, по меньшей мере, такие же, как размеры капилляров в реакционно сформованном материале, или превышающие эти размеры. Таким образом, инфильтрант в реакционно сформованном материале, который заполняет поры, остается в этом реакционно сформованном материале, а не втягивается в средство впитывания и не покидает поры в реакционно сформированном материале.

Предложенное Брюном и др. решение проблеме удаления избыточного сцепленного кремния с помощью "средства впитывания" возможно и является эффективным, но все же требует дополнительных этапов обработки, предусматривающих контактирование образовавшегося композиционного материала со средством впитывания и повторный нагрев до температуры, превышающей температуру ликвидуса. В этом случае необходимо средство исключения или, по меньшей мере, минимизации объема остаточного инфильтранта, сцепленного с образовавшимся композиционным материалом, содержащим карбид кремния.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, с приданием ему формы, близкой к форме готового изделия, минимизируя тем самым объем шлифования и/или иной обработки на станке, необходимой для достижения требуемых размеров готового изделия.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, с повышенной ударной вязкостью.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, с повышенной теплопроводностью.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, коэффициент теплового расширения которого превышает коэффициент теплового расширения карбида кремния и может быть задан.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, при температурах, которые превышают, но лишь умеренно превышают, температуру ликвидуса материала инфильтранта, несущего кремний.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, при температуре, которая существенно меньше, чем температура плавления чистого кремния.

Задача настоящего изобретения состоит в том, чтобы получить композиционный материал, содержащий карбид кремния, не прибегая к использованию борсодержащих барьерных материалов или дорогостоящих технологических форм для регулирования степени инфильтрации.

Сущность изобретения

Решение этих задач и реализация других преимуществ настоящего изобретения осуществляется посредством тщательного регулирования ряда рабочих условий, применяемых при получении композиционных материалов путем реактивной инфильтрации. В контексте настоящего изобретения наиболее важным из этих условий обработки является химический состав инфильтранта. В частности согласно настоящему изобретению материал инфильтранта содержит, по меньшей мере, два компонента, а, по меньшей мере, один из компонентов представляет собой кремний.

Замечено, что кремний подвержен чистому объемному расширению примерно на 9 процентов при затвердевании. Таким образом, в соответствии с одним аспектом настоящего изобретения путем сплавления кремния с материалом, который подвергается чистой объемной усадке при затвердевании, можно получить композиционный материал, содержащий карбид кремния, имеющий остаточный компонент инфильтранта, который, по существу, не подвержен чистому объемному изменению при затвердевании. Таким образом, можно реализовать композиционные материалы, содержащие карбид кремния, которые не характеризуются ни пористостью при затвердевании, ни миграцией на поверхность при затвердевании.

Для улучшения инфильтрации в проницаемую массу часто добавляют углерод. (Если не отмечено иное, то начиная с этого места будет подразумеваться, что термин "проницаемая масса" включает в себя термин "брикет".) Вместе с тем, одним вариантом такого сплавления является изменение, которое имеет место в химическом составе инфильтранта по мере его инфильтрации в проницаемую массу и реакции кремниевого компонента сплава инфильтранта с содержащимся в нем углеродом для получения карбида кремния. Поэтому авторы данного изобретения обнаружили значимость и важность поддержания содержания углерода в проницаемой массе, в которую нужно осуществить инфильтрацию на как можно более низких уровнях. Количество свободного углерода в проницаемой массе поддерживают как можно более низким для осуществления полной инфильтрации надежным образом, но без необязательного ухудшения качеств углерода как связующего при использовании брикетов (т.е. самоопирающихся проницаемых масс). Таким образом, можно осуществлять инфильтрацию в крупные тела с минимальными изменениями в составе сплава инфильтранта, что позволяет получить композиционный материал, содержащий карбид кремния, имеющий диспергированную фазу сплава относительно однородного состава по всему материалу.

Использование многокомпонентного состава инфильтранта имеет дополнительные преимущества, помимо обеспечения возможности получения композиционных материалов, компонент сплава которых имеет нулевое или почти нулевое объемное изменение (набухание или усадку) при затвердевании.

В качестве примера и еще одного аспекта настоящего изобретения отметим, что сплавление инфильтранта, содержащего кремний, с одним или несколькими другими элементарными компонентами может значительно снизить температуру плавления инфильтранта. В этой связи нужно отметить, что в число желательных элементов сплава входят алюминий, бериллий, медь, кобальт, железо, марганец, никель, олово, цинк, серебро и золото. Пониженные температуры плавления или ликвидуса позволяют проводить инфильтрацию при пониженных температурах. Например, когда инфильтрант содержит сплав кремния и алюминия, можно осуществлять инфильтрацию пористой массы, содержащей некоторое количество элементарного углерода, при температуре, находящейся в диапазоне от примерно 1100 до примерно 1300°С. Для сравнения отметим, что когда инфильтрант состоит, по существу, из кремния, нужно поддерживать температуру, которая, по меньшей мере, выше температуры плавления кремния, составляющей 1412°С, а зачастую - значительно выше этой температуры плавления, так что расплав является, по существу, текучей средой. Одним из наиболее важных последствий возможности работать при пониженных температурах является открытие того, что при пониженных температурах инфильтрация надежнее заканчивается на границах проницаемой массы. Кроме того, вместо необходимости использовать дорогостоящие графитовые технологические формы для поддержки проницаемой массы и для заключения в них жидкого инфильтранта можно использовать более дешевые материалы, такие как рыхлая масса керамического вещества в виде макрочастиц. Таким образом, возможность проводить инфильтрации при пониженных температурах обеспечивает операторам возможность лучшего регулирования процесса, не говоря уже об экономии времени и энергии.

Следовательно, одним из аспектов настоящего изобретения является способ получения композиционного материала, содержащего карбид кремния, заключающийся в том, что

обеспечивают проницаемую массу, содержащую, по меньшей мере, один материал наполнителя и не более чем примерно 10 массовых процентов углерода, облегчающего инфильтрацию, причем указанный материал наполнителя представлен, по меньшей мере, в одной форме, выбранной из группы, состоящей из частиц, пластинок, хлопьев и полых сфер, а указанная проницаемая масса имеет объемную плотность, по меньшей мере, 61% от теоретической;

обеспечивают опирание, по меньшей мере, одной поверхности упомянутой проницаемой массы на материал подстилающего слоя, содержащий карбид кремния и не содержащий свободный углерод;

обеспечивают материал инфильтрата, содержащий кремний и, по меньшей мере, один металл или полуметалл, отличный от кремния;

нагревают упомянутый материал инфильтрата до температуры, превышающей температуру ликвидуса упомянутого материала инфильтрата и не превышающей температуру примерно 1400°С, для образования расплавленного материала инфильтрата;

вводят упомянутый расплавленный материал инфильтрата в контакт с упомянутой проницаемой массой;

осуществляют инфильтрацию упомянутого расплавленного материала инфильтрата в упомянутую проницаемую массу и обеспечивают реакцию, по меньшей мере, части упомянутого кремния, по меньшей мере, с частью упомянутого углерода для образования композиционного материала, содержащего карбид кремния, упомянутый, по меньшей мере, один материал наполнителя и остаточный материал инфильтрата, содержащий кремний и, по меньшей мере, один металл или полуметалл, отличный от кремния, причем упомянутый остаточный материал инфильтрата имеет химический состав, который испытывает объемное изменение при затвердевании, не превышающее примерно +7 объемных процентов.

Предпочтительно, упомянутая выше проницаемая масса представляет собой брикет, а упомянутый материал наполнителя содержит тела, размер которых находится в диапазоне от субмикронного до составляющего несколько миллиметров. Причем в способе используют упомянутый углерод в форме покрытия, по меньшей мере, на части материала наполнителя.

В способе по настоящему изобретению образуют упомянутый углерод путем введения смолы на основе сахара в проницаемую массу и термического разложения этой смолы в неокислительной атмосфере.

Металл представляет собой предпочтительно, по меньшей мере, один элемент, выбранный из группы, состоящей из Аl, Сu, Sn, Zn.

Другим аспектом настоящего изобретения является то, что в способе дополнительно обеспечивают опирание, по меньшей мере, одной поверхности упомянутой проницаемой массы на материал подстилающего слоя, который является, по существу, неинфильтруемым в рабочих условиях, и продолжают упомянутую инфильтрацию расплавленного материала инфильтрата в упомянутую проницаемую массу до тех пор, пока упомянутый расплавленный материал инфильтрата внутри упомянутой проницаемой массы контактирует с упомянутым материалом подстилающего слоя, причем упомянутый материал подстилающего слоя препятствует дальнейшей инфильтрации упомянутого инфильтрата в упомянутый материал подстилающего слоя, определяя таким образом степень упомянутой инфильтрации.

Температура нагрева материала инфильтрата составляет, по меньшей мере, примерно 800°С, а инфильтрацию осуществляют в неокислительной окружающей среде, предпочтительно в вакууме.

В способе по изобретению остаточный материал инфильтрата испытывает объемное изменение при затвердевании, находящееся в диапазоне от примерно -2 до примерно +4 процентов, и содержит, по меньшей мере, примерно 10 объемных процентов упомянутого кремния.

По меньшей мере, один материал наполнителя содержит вещество, выбранное из группы, состоящей из карбидов, боридов, нитридов и оксидов, предпочтительно, по меньшей мере, один материал наполнителя содержит карбид, выбранный из группы, состоящей из SiC, B4С, TiC и WC.

В способе по изобретению проницаемая масса содержит не более чем примерно 5 массовых процентов упомянутого углерода, облегчающего инфильтрацию, а материал подстилающего слоя представляет собой SiC.

В еще одном аспекте воплощения изобретения касается способа получения композиционного материала, содержащего карбид кремния, заключающегося в том, что обеспечивают проницаемую массу, содержащую, по меньшей мере, около, 1 мас.% свободного углерода;

обеспечивают опирание, по меньшей мере, одной поверхности упомянутой проницаемой массы на материал подстилающего слоя, содержащий карбид кремния, и не содержащий свободный углерод;

обеспечивают мультикомпонентный материал инфильтрата, содержащий кремний, и, по меньшей мере, один не кремниевый компонент;

нагревают упомянутый материал инфильтрата до температуры, превышающей температуру ликвидуса упомянутого материала инфильтрата, для образования расплавленного материала инфильтрата;

вводят упомянутый расплавленный материал инфильтрата в контакт с упомянутой проницаемой массой;

осуществляют инфильтрацию упомянутого расплавленного материала инфильтрата в упомянутую проницаемую массу и взаимодействие, по меньшей мере, части указанного кремния с, по меньшей мере, частью указанного свободного углерода указанной проницаемой массы для образования композиционного материала, содержащего, по меньшей мере, некоторое количество карбида кремния, полученного in-situ,

и продолжают упомянутую инфильтрацию до тех пор, пока упомянутый расплавленный материал инфильтрата контактирует с упомянутым материалом подстилающего слоя, причем упомянутый материал подстилающего слоя препятствует инфильтрации в упомянутый материал подстилающего слоя, определяя, таким образом, степень упомянутой инфильтрации.

Изобретение по этому воплощению, в частности, характеризуется тем, что проницаемая масса содержит, по меньшей мере, один материал наполнителя, а материал инфильтрата содержит кремний и алюминий.

Инфильтрацию по этому аспекту изобретения предпочтительно осуществляют при температуре, находящейся в диапазоне от примерно 800°С до примерно 1800°С, а инфильтрат содержит, по меньшей мере, примерно 10 массовых процентов упомянутого кремния. Материал подстилающего слоя может представлять собой рыхлую массу керамического вещества в виде частиц.

В другом аспекте воплощения настоящее изобретение касается композиционного материала, содержащего основную фазу, содержащую карбид кремния во взаимосвязанной форме; остаточный материал инфильтрующего сплава, распределенный по всей упомянутой основной фазе, причем упомянутый остаточный материал инфильтрующего сплава содержит кремний и, по меньшей мере, один иной компонент, при этом упомянутый остаточный материал инфильтрующего сплава обладает свойством изменения размеров при затвердевании на величину, которая не превышает примерно +7 объемных процентов, причем указанный материал инфильтрующего сплава имеет температуру ликвидуса не более чем примерно 1412°С; и по меньшей мере, 59 объемных процентов, по меньшей мере, одного материала наполнителя распределены по всей упомянутой основной фазе, причем упомянутый материал наполнителя представлен в основном, по меньшей мере, в одной форме, выбранной из группы, состоящей из частиц, пластинок, хлопьев и полых сфер, причем указанный композиционный материал получен способом, включающим: обеспечение проницаемой массы, содержащей, по меньшей мере, один материал наполнителя и не более чем примерно 10 массовых процентов углерода, облегчающего инфильтрацию, причем указанный материал наполнителя и указанный углерод составляют, по меньшей мере, 61 объемный процент указанного брикета; обеспечение материала инфильтрата, содержащего кремний и, по меньшей мере, один металл или полуметалл, отличный от кремния, нагревание упомянутого материала инфильтрата до температуры, превышающей температуру ликвидуса упомянутого материала инфильтрата и не превышающей температуру примерно 1400°С, для образования расплавленного материала инфильтрата; введение упомянутого расплавленного материала инфильтрата в контакт с упомянутой проницаемой массой; инфильтрацию упомянутого расплавленного материала инфильтрата в упомянутую проницаемую массу и обеспечение взаимодействия, по меньшей мере, части упомянутого кремния, по меньшей мере, с частью упомянутого углерода для образования композиционного материала; и охлаждение до затвердевания указанного остаточного материала инфильтрата.

Предпочтительно в композиционном материале по изобретению сплав подвержен объемному изменению размеров при затвердевании, находящемуся в диапазоне от примерно -1 процента до примерно +3 процентов.

Указанный сплав содержит от примерно 40 массовых процентов до примерно 60 массовых процентов упомянутого кремния, а, по меньшей мере, один материал наполнителя в частности представляет собой SiC.

Упомянутый сплав содержит, по меньшей мере, 10 объемных процентов, по меньшей мере, одного металла, выбранного из группы, состоящей из алюминия, цинка, олова и меди.

Еще в одном аспекте воплощения изобретение касается производственного изделия, полученного по способу, раскрытому в описании, выбранного из группы, состоящей из составной части устройства для манипуляций с полупроводниковыми пластинами, опорной стойки воздушного подшипника, подложки зеркала, ступени зеркала, держателя полупроводниковых пластин, портала станка, станины станка и подставки для дисплея с плоским экраном, содержащее

матричную фазу, содержащую карбид кремния и сплав, распределенный по всему упомянутому карбиду кремния, причем упомянутый сплав содержит кремний и, по меньшей мере, 10 объемных процентов, по меньшей мере, одного металла, выбранного из группы, состоящей из алюминия, цинка и меди,

и материал наполнителя, содержащий, по меньшей мере, 59 объемных процентов, по меньше мере одного материала наполнителя, распределенного по всей упомянутой матрице.

Причем, по меньшей мере, один материал наполнителя имеет морфологию, выбранную из группы, состоящей из частиц, волокон, пластинок, хлопьев и сетчатых структур.

Изделие по изобретению характеризуется тем, что композиционный материал содержит от примерно 10 объемных процентов до примерно 90 объемных процентов упомянутого наполнителя.

Сплав, содержащийся в изделии, характеризуется объемным изменением при затвердевании в диапазоне от примерно -5 процентов до примерно +7 процентов.

В изделии по изобретению карбид кремния, по меньшей мере, частично взаимосвязан.

Карбид кремния может быть получен с помощью процесса реактивной инфильтрации, а остаточный компонент инфильтрата содержит, по меньшей мере, 40 массовых процентов упомянутого кремния.

В другом аспекте изобретения касается производственного изделия, полученного по способу, охарактеризованному в описании, выбранного из группы, состоящей из упаковочной тары для электронных приборов и подложки для электронных приборов, содержащее композиционный материал, содержащий матричную фазу, содержащую карбид кремния и сплав, распределенный по всему упомянутому карбиду кремния, причем упомянутый сплав содержит, по меньшей мере, 40% по массе кремния и, по меньшей мере, 10 объемных процентов, по меньшей мере, одного металла, выбранного из группы, состоящей из алюминия, цинка и меди; и материал наполнителя, содержащий, по меньшей мере, 59 объемных процентов, по меньше мере одного материала наполнителя, распределенного по всей упомянутой матрице.

Краткое описание чертежей

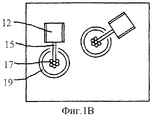

На фиг.1А и 1В представлены условные виды сбоку и сверху соответственно совокупности материалов, используемых для получения композиционного материала, содержащего карбид кремния, в виде "U-образного канала" в соответствии с Примером 4, и

на фиг.2 представлена фотография опорной стойки воздушного подшипника из композиционного материала, содержащего карбид кремния и полученного в соответствии с Примером 6.

Наилучшие варианты осуществления изобретения

В соответствии со способами согласно настоящему изобретению осуществляют инфильтрацию проницаемой массы, содержащей, по меньшей мере, некоторое количество углерода, расплавленным многокомпонентным сплавом, содержащим кремний.

По меньшей мере, в некоторый момент во время инфильтрации кремниевый компонент сплава инфильтранта химически реагирует, по меньшей мере, с частью проницаемой массы, образуя карбид кремния. Хотя некоторые модификации состава возможны, как правило, часть материала сплава остается в инфильтрованном материале и распределена по нему. Поэтому сформированный таким образом материал, содержащий полученный на месте карбид кремния и остаточный сплав, является композиционным материалом.

Если начальное количество кремниевого сплава недостаточно для заполнения пустот проницаемой массы, то, по меньшей мере, часть остаточного, непрореагировавшего сплава в материале может быть распределена в виде дискретных изолированных карманов. Обычно избыток материала инфильтранта подается в проницаемую массу, и остаточный сплав в композиционном материале взаимосвязывается.

Настоящее изобретение охватывает варианты размещения одного, нескольких или всех компонентов многокомпонентного инфильтранта в пределах проницаемой массы, в которую нужно осуществить инфильтрацию, или на поверхности раздела между этой массой и соседним материалом инфильтранта. Все же предпочтительным является наличие компонентов инфильтранта в виде сплава, возможно - в форме слитка или иной объемной форме, а затем этот сплав вводят в контакт с проницаемой массой, в которую нужно осуществить инфильтрацию. Материал инфильтранта можно вводить в непосредственный контакт с проницаемой массой, в которую нужно осуществить инфильтрацию, или можно оставлять этот материал инфильтранта, по существу, изолированным от проницаемой массы, располагая при этом средство впитывания между ними обоими, чтобы создать путь или канал для миграции расплавленного материала инфильтранта в направлении к проницаемой массе и внутрь нее. Средство впитывания может быть большей частью любым материалом, который смачивается расплавленным материалом инфильтранта, но при этом предпочтителен карбид кремния.

Настоящее изобретение предусматривает получение карбида кремния на месте. Поэтому, по меньшей мере, один компонент многокомпонентного материала инфильтранта представляет собой кремний. Другой компонент или другие компоненты могут быть любыми, обеспечивающими возможность получения некоторого желательного воздействия, оказываемого во время обработки или уже на окончательный характер или свойства получаемого композиционного материала. Например, некремниевый компонент или компоненты могут обеспечить получение сплава, имеющего температуру ликвидуса меньше температуры плавления чистого кремния. Тогда уменьшенная температура ликвидуса может обеспечить проведение инфильтрации при пониженной температуре, приводя таким образом к экономии энергии и времени, а также к уменьшению склонности инфильтранта к чрезмерной инфильтрации через границы брикета или проницаемой массы в материалы опорного слоя. Некремниевый компонент, инфильтрованный в проницаемую массу вместе с реактивным кремниевым компонентом, может обеспечивать превосходные свойства получаемого композиционного материала, например - повышенную прочность или ударную вязкость. Инфильтрованный таким образом некремниевый компонент может также противодействовать расширению кремниевой фазы при затвердевании, что является результатом, желательным со многих точек зрения и подробнее рассмотренным ниже. Элементарные некремниевые компоненты, которые выполняют одну или несколько преимущественных функций, включают в себя алюминий, бериллий, медь, кобальт, железо, марганец, никель, олово, цинк, серебро, золото, бор, магний, кальций, барий, стронций, германий, свинец, титан, ванадий, молибден, хром, иттрий и цирконий. Предпочтительные компоненты включают в себя алюминий, медь, железо, никель, кобальт и титан. Конкретно предпочтительными являются алюминий и медь.

Одним таким элементом сплава, который идентифицирован как выполняющий все три желательные функции, является алюминий. Авторы настоящего изобретения наблюдали, что композиционный материал, содержащий карбид кремния, а также содержащий некоторую фазу алюминия, является значительно более вязким, чем композиционный материал, содержащий карбид кремния, а также содержащий остаточный, непрореагировавший кремний. И кроме этого, авторы настоящего изобретения обнаружили, что когда остаточный компонент инфильтранта композиционного материала содержит примерно 40-60 массовых процентов кремния и 60-40 массовых процентов алюминия, объемное изменение остаточной фазы инфильтранта практически равно нулю. В конкретном предпочтительном варианте осуществления брикет, содержащий вещество в виде макрочастиц карбида кремния и примерно от одного до нескольких массовых процентов углерода, можно легко инфильтровать в вакууме примерно при 1100°С сплавом инфильтранта, содержащим, грубо говоря, одинаковые массовые доли кремния и алюминия, для получения композиционного материала, содержащего карбид кремния плюс остаточный сплав, имеющий состав, в который входят примерно 40-45 массовых процентов кремния, а остальное составляет алюминий. Кроме того, авторы настоящего изобретения обнаружили, что при этой пониженной температуре инфильтрации примерно 1100°С рыхлую массу вещества в виде макрочастиц карбида кремния можно использовать для опирания проницаемой массы или брикета, в который нужно осуществить инфильтрацию, без инфильтрации самой этой рыхлой массы расплавленным инфильтрантом. Это открытие значительно упрощает работу нагревательной печи и исключает необходимость дорогостоящей графитовой оснастки и инструмента.

Вообще говоря, температура, при которой проводят инфильтрацию, является наинизшей, при которой инфильтрация проходит быстро и надежно. Кроме того, в общем случае, чем выше температура, тем робастнее (устойчивее, надёжнее) инфильтрация. Необоснованно высокие температуры инфильтрации не только не выгодны в смысле энергозатрат и избыточного нагрева, а также необходимого времени охлаждения, но и с большей вероятностью приводят к возможности прохождения нежелательных реакций. Ряд керамических материалов, которые обычно считаются инертными и неинфильтруемыми при умеренных температурах (например, оксид алюминия, нитрид бора, нитрид кремния), могут потерять свой инертный характер или стать инфильтруемыми кремнием при повышенных температурах (например, порядка 1500°С и выше), в частности - в вакууме. Таким образом, становятся весьма проблематичными заключение в какую-либо форму или опирание проницаемой массы, в которую нужно осуществить инфильтрацию, и минимизация степени избыточной инфильтрации в материал опорного слоя или реакции с этим материалом. Такая избыточная инфильтрация, как правило, приводит к связыванию избыточно инфильтрованного материала с массой, подвергшейся инфильтрации, что приводит к необходимости дорогостоящего шлифования или обработки алмазоносным инструментом на станках для удаления этого материала. Еще одна проблема, связанная с температурами необоснованно избыточной инфильтрации, заключается в том, что некремниевый компонент или компоненты имеют более высокое давление паров, чем кремниевый компонент, с тем нежелательным результатом, что такой компонент легко улетучивается из сплава инфильтранта, изменяя химический состав этого сплава и загрязняя печь.

Атмосфера, в которой проводят инфильтрацию кремнийсодержащего сплава, обычно является такой, которую называют инертной или слабовосстановительной. Поэтому можно использовать аргон, гелий, формовочный газ и монооксид углерода. Однако предпочтительной является окружающая среда вакуума, по меньшей мере - с точки зрения достижения надежности или робастности (устойчивости) инфильтрации.

Конечно, масса или брикет, в который нужно осуществить инфильтрацию кремнийсодержащего инфильтранта, должны быть проницаемыми для инфильтранта в локальных условиях обработки. При заданной достаточной температуре, например, около 2150°С, чистый карбид кремния можно инфильтровать кремнием, не прикладывая давление (см., например, патент США №3951587, выданный Аллиегро (Alliegro) и др.), но в более типичном случае проницаемая масса содержит некоторое количество элементарного или чистого углерода для облегчения процесса. Чем больше углерода присутствует, тем больше карбида кремния получается на месте. Хотя можно осуществлять реактивную инфильтрацию проницаемой массы, содержащей большие количества углерода, это в общем случае нежелательно в контексте настоящего изобретения, поскольку сплав инфильтранта будет претерпевать слишком значительные изменения от одной зоны в брикете до следующей. Большие изменения состава обычно нежелательны, по меньшей мере, по двум причинам. Во-первых, изменившийся состав сплава может быть таким, что он больше не смачивает проницаемую массу, в которую нужно осуществить инфильтрацию. Во-вторых, проницаемую массу, которую можно успешно инфильтровать полностью, нужно поддерживать при несколько повышенной температуре в течение некоторого периода времени, чтобы обеспечить распределение компонентов фазы инфильтранта для достижения равновесия. Для больших количеств компонентов такие "времена отжига" могут быть настолько длительными, что они становятся неосуществимыми на практике.

Хотя определенно можно проводить инфильтрацию в массы, содержащие большие количества углерода, в этом изобретении предпочтительной является проницаемая масса, содержащая меньше чем примерно 25 массовых процентов углерода, а более предпочтительно - меньше чем примерно 10 массовых процентов. Для большинство изделий, на которые распространяется настоящее изобретение и представительный выбор которых показан в некоторых из Примеров, конкретно предпочтительный диапазон составляет от 1 процента до 5 процентов.

Остальная часть проницаемой массы - до 100 процентов - может содержать один или несколько материалов, которые, по существу, инертны в рабочих условиях, например - "материалы наполнителей". Материалы наполнителей, являющиеся кандидатами на использование в настоящем изобретении, могут включать в себя карбиды, такие как SiC, B4C, TiC и WC, нитриды, такие, как Si3N4, TiN и AlN, бориды, такие, как SiB4, ТiВ2 и AlB2, и оксиды, такие, как Аl2О3 и MgO. Форма материала наполнителя может быть любой, в которой его можно получить, например, это могут быть макрочастицы, волокна, пластинки, хлопья, полые сферы и т.д. Материалы наполнителей могут различаться по размеру частиц от субмикронного до составляющего несколько миллиметров, при этом обычными являются размеры от нескольких микрон до десятков микрон. Материалы наполнителей, имеющие разные размеры частиц, можно смешивать друг с другом, например, для уплотнения упаковки частиц.

Авторы изобретения осознают, что многим из вышеупомянутых материалов не присуща инфильтруемость кремнийсодержащими сплавами в целесообразных условиях инфильтрации. Так, некоторые из этих материалов могут быть кандидатами на роль материалов подстилающих слоев, подробнее описываемых ниже. Однако путем нанесения материала покрытия, который смачивается и/или реагирует с кремнийсодержащим материалом инфильтранта, например - путем нанесения углерода, можно достичь, по меньшей мере, некоторой степени инфильтрации.

Проницаемые массы, содержащие один или несколько материалов наполнителей, могут заметно различаться по их плотности упаковки или теоретической плотности. Например, проницаемая масса, содержащая хлопья или сетчатую структуру, может иметь плотность лишь 5-10 процентов. В другом крайнем случае спеченный брикет может иметь плотность 90-95 процентов. Поскольку брикет обеспечивает возможность его смачивания материалом инфильтранта и содержит взаимосвязанные поры, этот брикет должен обеспечивать возможность инфильтрации в него для образования композиционных материалов согласно настоящему изобретению.

С другой стороны, важна форма углеродного компонента, особенно при попытках инфильтровать материалы наполнителей, которые обычно трудно инфильтровать, например - оксиды. Хотя углерод в форме макрочастиц может быть удовлетворительным для инфильтрации массы карбида кремния, могут понадобиться другие наполнители для образования сетки углерода или образования сетчатой или скелетной структуры. Особо предпочтительным является углерод в форме покрытия на материалах наполнителей. Такую форму углерода можно обеспечить путем введения углерода в проницаемую массу в жидкой форме, например, в форме смолы. Проницаемую массу, содержащую такую углеродистую смолу, затем подвергают термообработке для разложения или пиролиза смолы с получением сплошного углерода, который может быть графитом, аморфным углеродом или некоторым их сочетанием. Имеется ряд углеродистых смол, включая эпоксидные смолы, фенольные смолы и фурфуриловые смолы. Однако предпочтительными являются смолы на основе сахаров. Эти смолы могут быть на водной основе и, как таковые, являются значительно более "дружественными" применительно к окружающей среде и здоровью человека. Конкретно предпочтительными являются водные смолы, полученные из фруктозы.

Помимо того, что они способствуют процессу инфильтрации, еще одна важная роль, которую играют углеродистые смолы, это роль связующего. Хотя можно инфильтровать рыхлую массу материала наполнителя более предпочтительным путем, особенно в случае, когда цель - получение изделия из некоторого вещества в виде макрочастиц и с желаемой формой, является использование самоопирающегося брикета. Как правило, рыхлую массу материала наполнителя смешивают со связующим, которым в этом случае предпочтительно является углеродистое связующее, а затем прессуют, льют или формуют с получением желаемой формы, используя способы, известные в данной области техники. Затвердевание связующего после этого реализует самоопираемость сформованного тела.

В другом конкретном варианте осуществления тщательное наблюдение различий инфильтруемости разных проницаемых масс обеспечило возможность с выгодой воспользоваться этими различиями. В частности, эти материалы, которые являются по существу неинфильтруемыми в рабочих условиях, можно использовать как материалы подстилающего слоя для опирания проницаемой массы, в которую нужно осуществить инфильтрацию. Этот результат важен, потому что материалы подстилающего слоя обычно значительно дешевле, чем графитовые формы или "лодочки".

Благодаря тщательному наблюдению и эксперименту авторы настоящего изобретения заметили общие условия (или тенденции в изменении условий), при которых существует тенденция к протеканию или усилению инфильтрации, и те условия, при которых отсутствует тенденция к протеканию инфильтрации или существует тенденция к ингибированию инфильтрации. Например, авторы изобретения наблюдали, что реактивная инфильтрация инфильтранта, содержащего кремний, в проницаемую массу, содержащую углерод, протекает робастнее, когда углерод присутствует в элементарной форме, а не в химическом соединении с другими элементами. Кроме того, инфильтрация является более робастной, когда элементарный углерод присутствует в трехмерно взаимосвязанной форме, в противоположность форме дискретных частиц. Когда проницаемая масса содержит компонент, отличный от элементарного углерода, например - нитрид алюминия, фаза трехмерно взаимосвязанного углерода может присутствовать, например, в виде покрытия, по меньшей мере, на некоторых из тел нитрида алюминия. Кроме того, инфильтрация является более робастной при увеличении температуры инфильтрации как в случае, когда речь идет об абсолютной температуре, так и в случае, когда речь идет об отождествленной (гомологичной) температуре (например, о проценте или доле температуры плавления). И еще, инфильтрация является более робастной, когда ее осуществляют в вакууме, в противоположность атмосфере такого инертного газа, как аргон.

Следовательно, с учетом этих параметров, можно разработать режим инфильтрации, при котором первая проницаемая масса, в которую нужно осуществить инфильтрацию, опирается на проницаемую массу, которая отличается, по меньшей мере, в одном отношении, от проницаемой массы, в которую нужно осуществить инфильтрации, что обеспечивает инфильтрацию первой массы, а не опорной массы, жидким инфильтрантом.

Хорошо известна инфильтрация проницаемой массы, содержащей, например, карбид кремния, расплавами кремния для получения композиционного материала. Однако в отсутствие свободного углерода карбид кремния надежно инфильтруется кремнием (т.е. "силиконизируется") только при температурах, значительно превышающих температуру плавления кремния. При температурах, лишь незначительно превышающих температуру плавления кремния, инфильтрация становится довольно трудной. Если металл, подобный алюминию, сплавляют с кремнием, то температура плавления или температура ликвидуса снижается, и аналогично может уменьшиться рабочая температура, что дополнительно снижает предрасположенность к инфильтрации. В этих условиях, такой материал, содержащий карбид кремния, можно использовать как материал подстилающего слоя или барьерный материал. Один желательный аспект использования карбида кремния в качестве материала подстилающего слоя заключается в том, что в ситуациях, когда важно учитывать примеси или загрязнение (например, в приложениях, связанных с полупроводниками), можно использовать в качестве материала подстилающего слоя тот же источник карбида кремния, который используется в качестве проницаемой массы, в которую нужно осуществить инфильтрацию, не подвергая получаемый композиционный материал, содержащий карбид кремния, воздействию инородных или дополнительных загрязняющих веществ.

И наоборот, в тех же условиях инфильтрации, которые только что описаны, кремнийсодержащий сплав может инфильтровать массу карбида кремния, содержащую свободный углерод, при относительно низких рабочих температурах, в частности, если элементарный углерод является трехмерно взаимосвязанным в сетчатой структуре. Такая структура может быть результатом добавления углерода в виде смолы в проницаемую массу и последующего пиролиза этой смолы. Таким образом, можно реализовать опирание проницаемой массы, содержащей карбид кремния плюс элементарный углерод, на подстилающий слой вещества в виде макрочастиц карбида кремния, не содержащий такой свободный углерод, и инфильтровать только проницаемую массу материалом кремнийсодержащего инфильтранта. Кроме того, поскольку сплав кремния и алюминия обеспечивает возможность установления различий между проницаемыми массами, содержащими свободный углерод в дискретной, а не взаимосвязанной форме, можно создать условия, при которых такой сплав может инфильтровать массу, содержащую сетчатый углерод, но не массу, содержащую дискретные частицы свободного углерода.

Этот результат важен, потому что он освобождает от потребности в том, чтобы такие графитовые конструкции, как технологические формы или "лодочки", служили непосредственной опорой материалу инфильтранта или брикету или проницаемой массе, в которую нужно осуществить инфильтрацию. Дело не только в том, что такие крупные графитовые конструкции являются дорогостоящими, но и в том, что кремнийсодержащий инфильтрант склонен реагировать с графитом и образовывать связи с ним, затрудняя отделение и восстановление инфильтрованной массы. В частности, графитовые лодочки часто повреждаются или даже разрушаются. Кроме того, попытки такого отделения и восстановления часто приводят к внесению нарушений в композиционный материал, который может быть относительно хрупким при отсутствии воздействий фазы металла, придающих вязкость. Хотя можно нанести защитное покрытие, например, из нитрида бора на графитовую лодочку или на поверхность брикета, находящуюся в контакте с ней, чтобы предотвратить или минимизировать эффект связывания в некоторых конечных приложениях сформованного материла, таких как определенные приложения, связанные с полупроводниками, нельзя допускать возможность присутствия бора. Более того, покрытия из нитрида бора не являются робастными барьерами для инфильтранта, особенно при повышенных температурах инфильтрации, и маленькая брешь в покрытии зачастую позволяет инфильтранту инфильтроваться в большую зону нижележащего графитового материала и реагировать с ним. Таким образом, настоящее изобретение позволяет использовать графитовые лотки или лодочки для опирания материала подстилающего слоя, на который в свою очередь опирается проницаемая масса, в которую нужно осуществить инфильтрацию, и/или материал инфильтранта. Это преимущество в данной области техники позволяет повторно использовать графитовые конструкции на последующих технологических переходах инфильтрации, а не выбрасывать как отходы.

Обнаружено, что кремний претерпевает чистое объемное расширение на 9 процентов при затвердевании. Таким образом, в соответствии с еще одним важным аспектам настоящего изобретения, сплавляя кремний с таким компонентом, как метал, который претерпевает чистую объемную усадку при затвердевании, можно получать композиционный материал, в котором остаточный материал инфильтранта, по существу, не претерпевает чистое объемное изменение при затвердевании. Таким образом, можно реализовать получение композиционных материалов, содержащих карбид кремния, которые не характеризуются ни пористостью при затвердевании, ни миграцией фазы металла на поверхность при затвердевании.

Конкретно предпочтительный элемент сплава алюминий сам по себе проявляет усадку при затвердевании, составляющую порядка 6,6 объемного процента. В предпочтительных условиях окружающей среды вакуума и при наличии проницаемой массы карбида кремния, содержащей взаимосвязанный свободный углерод, можно достичь инфильтрации путем использования инфильтрантов, содержание кремния в которых находится в диапазоне от 10 массовых процентов до, по существу, 100 процентов. Поэтому остаточный компонент инфильтранта сформованной массы карбида кремния может иметь состав, находящийся в диапазоне от 100 процентов алюминия до, по существу, 100 процентов кремния. Таким образом, объемное изменение остаточного материала инфильтранта при затвердевании можно задавать с бесконечной изменяемостью между значениями -6,6 процента (для чистого алюминия) и +9 процентов. Хотя предпочтительно уменьшать усадку при затвердевании, скажем, например, до -2 или -1 процента, весьма желательно и очень выгодно уменьшать набухание при затвердевании от +9 процентов, а возможно - и до +5 или + 3 процентов или менее. Конечно, наилучшим вариантом из этой перспективы усадки или набухания инфильтранта при затвердевании является нулевое изменение.

В обоих ситуациях, пористость при затвердевании может иметь меньшее значение. При наличии предполагаемой конструкции сборки и при наличии избыточного материала инфильтранта или резервуара инфильтранта, питающего массу, в которую нужно осуществить инфильтрацию, можно избежать пористости при затвердевании, если последнюю область, замораживаемую в композиционном материале, можно запитывать расплавленным материалом инфильтранта снаружи упомянутого композиционного материала. Иногда применяют направленное затвердевание композиционного материала для достижения этого желаемого результата.

В действительности, когда имеют дело с инфильтрациями кремния, чаще приходится сталкиваться с противоположной проблемой, которая возникает там, где инфильтрант расширяется при затвердевании, а композиционный материал не может удержать избыточный объем материала инфильтранта. Таким образом, композиционный материал обуславливает миграцию избыточного (теперь) инфильтранта на поверхность. Мигрировавший кремний может проявляться в виде капель или бусин на поверхности композиционного материала и зачастую прочно связан с ней. Возможно, что придется удалять этот досаждающий материал путем шлифования или обдувки абразивными зернами, чему сопутствует риск внесения нарушений в скрепленный с этим материалом композиционный материал. Также было бы весьма желательно, чтобы не пришлось проводить этот излишний технологический этап.

Еще более серьезным последствием набухания при затвердевании кремниевого компонента является возможное набухание всей структуры композиционного материала, что усложняет усилия по изготовлению деталей, форма которых соответствует форме готовых деталей. По-прежнему вреден риск того, что такое набухание при затвердевании вызовет растрескивание композиционного материала, т.е. риск, который возрастает с увеличением размера тела, получаемого из композиционного материала.

Таким образом, возможность уменьшить или даже исключить это расширение при затвердевании кремниевого компонента материала инфильтранта путем сплавления кремния с материалом, который претерпевает усадку при затвердевании, представляет собой важное преимущество в области кремнийсодержащих композиционных материалов. В условиях, подобных условиям инфильтрации, можно не только получать такие композиционные материалы с более точными размерами, но и получать их без обязательного проведения излишнего этапа обработки для удаления кремния, мигрировавшего на поверхность. Кроме того, теперь можно получать более крупные тела из композиционных материалов с меньшим риском растрескивания из-за расширения фазы кремния в пределах композиционного материала во время охлаждения до его температуры затвердевания.

Теперь будет приведено дальнейшее описание настоящего изобретения со ссылками на следующие примеры и сравнительные примеры.

Пример 1

Этот пример демонстрирует получение реакционно связанного композиционного материала, содержащего Si/SiC. Более конкретно, этот пример демонстрирует инфильтрацию, по существу, чистого кремния в брикет карбида кремния, содержащий фазу взаимосвязанного углерода, полученную из смолообразного предшественника.

Во-первых, получали брикет следующим образом. Сто массовых частей вещества в виде макрочастиц блочного (регулярного) карбида кремния зеленого под названием КРИСТОЛОН (CRYSTOLON) (поставщик - фирма "Сент-Гобейн/Нортон Индастриэл Керамике (St. Gobain/Norton Industrial Ceramics), Уорчестер, штат Массачусетс) объединяли с пятидесятью частями кукурузного сиропа "Каро" (Каго) (поставщик - фирма "Си-Пи-Си Интернэйшнл Инк." (СРС International Inc.), Инглвуд Клиффс, штат Нью-Джерси) путем перемешивания. Состав макрочастиц карбида кремния представлял собой примерно 70 процентов частиц со средним размером частиц примерно 44 микрона (Грейд Эф 240 (Grade F 240)), а остальное до 100 процентов составляли частицы со средним размером частиц примерно 13 микрон (Грейд Эф 500). Смешивание в проводили высокосдвиговой мешалке "Эйрих" модели Ар-Ви-02 (RV02 Eirich) следующим образом. Сначала макрочастицы SiC перемешивали в течение 2-х минут на "малой" скорости. Затем добавляли половину кукурузного сиропа и перемешивали на "малой" скорости в течение дополнительной 1-й минуты. Затем прерывали перемешивание для очистки смесительной чаши. Затем добавляли оставшуюся половину кукурузного сиропа и перемешивали в течение 1-й минуты на "малой" скорости. После еще одного прерывания для очистки чаши возобновляли перемешивание на "малой" скорости в течение 2-х дополнительных минут, а потом заканчивали на "большой" скорости в течение 1-й минуты.

Смесь пропускали через сито типоразмера 16 меш (т.е. со средним размером отверстия примерно 1180 микрон), чтобы разрушить агломераты. Затем осуществляли внеосное прессование пробных образцов, имевших в плане вид квадрата со стороной примерно 51 мм и толщину примерно 10 мм, в стальной матрице под прикладываемым давлением примерно 28 МПа.

Брикет, содержащий макрочастицы SiC и кукурузный сироп, извлекали из матрицы и помещали в печь с регулируемой атмосферой. Брикет нагревали в атмосфере проточного технически чистого азота до температуры примерно 800°С со скоростью примерно 100°С в час. После поддержания при этой температуре в течение примерно 2-х часов, кукурузный сироп, по существу, полностью пиролизовался в углерод. Печь и ее содержимое охлаждали со скоростью примерно 200°С в час. После охлаждения, по существу, до температуры окружающей среды брикет извлекли из печи и по результатам вычислений (на основании измерений объемной плотности) охарактеризовали его как имеющий объемную загрузку, составившую примерно 61 процент от теоретической. Анализ содержания углерода посредством окисления, проведенный на аналогичном образце, показал присутствие примерно 2,5 массового процента свободного углерода в брикете.

Затем подготавливали сборку для проведения в ней инфильтрации. В частности, внутренние поверхности графитовой лодочки марки Эй-Ти-Джей (ATJ) (поставщик - Отделение изделий из углерода фирмы "Юнион Карбайд Корп." (Union Carbide Corp.), Кливленд, штат Огайо), имеющей размеры примерно 375 мм на примерно 298 мм и глубину примерно 51 мм, покрывали суспензией или краской, содержащей нитрид бора, до достижения нормативной или удельной толщины примерно 3,1 мг на квадратный сантиметр. Краску, содержащую нитрид бора, приготавливали путем перемешивания четырех массовых частей пасты ЛУБРИКОУТ (LUBRICOAT), содержащей нитрид бора (поставщик - фирма "Зет-Уай-Пи Коутингс" (ZYP Coatings), Оук Ридж, штат Теннесси), с тремя частями воды и напыляли покрытие, пользуясь краскопультом "Бинкс" (Binks) модели 95.

Брикет массой 46 г помещали в графитовую лодочку с покрытием. Примерно 23 грамма кремния в форме кусочков (поставщик - фирма "Элкем Металс Ко." (Elkem Metals Co.), Питтсбург, штат Пенсильвания), содержащего примерно 0,5 массового процента Fe (максимум), а остальное до 100 процентов составлял Si, помещали наверху брикета. Верх лодочки накрывали неплотно прилегающей (негерметичной) графитовой крышкой, покрытой BN.

Готовую сборку затем помещали в вакуумную печь примерно при температуре окружающей среды (например, около 20°С). Воздух откачивали механическим низковакуумным насосом, а после этого поддерживали низкий вакуум при остаточном давлении примерно 25 миллиторр. Затем сборку нагревали до температуры примерно 1350°С со скоростью примерно 200°С в час. После поддержания температуры примерно 1350°С в течение примерно 1-го часа, эту температуру дополнительно увеличивали до температуры примерно 1550°С со скоростью примерно 200°С в час. После поддержания температуры примерно 1550°С в течение примерно 1-го часа, эту температуру уменьшали до температуры примерно 1450°С со скоростью примерно 100°С в час. Не поддерживая уровень этой температуры, температуру сборки дополнительно уменьшали до температуры примерно 1300°С со скоростью примерно 25°С в час, после чего следовало немедленное охлаждение со скоростью примерно 200°С в час приблизительно до температуры окружающей среды.

Атмосферу печи возвращали к давлению окружающей среды и извлекали сборку из печи. Разборка сборки показала, что кремний полностью инфильтровался в брикет с образованием композиционного материала, содержащего карбид кремния и кремний. После пескоструйной обдирки остаточного кремния на поверхности, где проводилась инфильтрация, методом погружения в воду замерили плотность композиционного материала, составившую примерно 2,89 г/см3. Пользуясь теоретическими плотностями SiC и Si, вычислили, что в полученном материале было примерно 64 объемных процента SiC и 36 процентов Si.

Пример 2