RU2156176C2 - Способ литья металлического сплава, содержащего первичную фазу, диспергированную в эвтектической фазе - Google Patents

Способ литья металлического сплава, содержащего первичную фазу, диспергированную в эвтектической фазе Download PDFInfo

- Publication number

- RU2156176C2 RU2156176C2 RU95122579/02A RU95122579A RU2156176C2 RU 2156176 C2 RU2156176 C2 RU 2156176C2 RU 95122579/02 A RU95122579/02 A RU 95122579/02A RU 95122579 A RU95122579 A RU 95122579A RU 2156176 C2 RU2156176 C2 RU 2156176C2

- Authority

- RU

- Russia

- Prior art keywords

- casting

- particles

- temperature

- primary

- melt

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C37/00—Cast-iron alloys

- C22C37/06—Cast-iron alloys containing chromium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

- B22D19/14—Casting in, on, or around objects which form part of the product the objects being filamentary or particulate in form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D27/00—Treating the metal in the mould while it is molten or ductile ; Pressure or vacuum casting

- B22D27/04—Influencing the temperature of the metal, e.g. by heating or cooling the mould

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Refinement Of Pig-Iron, Manufacture Of Cast Iron, And Steel Manufacture Other Than In Revolving Furnaces (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Continuous Casting (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

- Pharmaceuticals Containing Other Organic And Inorganic Compounds (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Mold Materials And Core Materials (AREA)

- Manufacture Of Alloys Or Alloy Compounds (AREA)

- Optical Elements Other Than Lenses (AREA)

Abstract

Изобретение относится к области металлургии, а именно к области получения многофазных отливок способом, способствующим проведению рафинирования первичной фазы, образующейся из расплава в двухфазной области эвтектической системы. Способ предусматривает разливку расплавленного металлического сплава при температуре, равной или превышающей температуру ликвидуса в потоке, в литейную форму для образования отливки, введение твердых частиц материала в количестве от 0,1 до 5,0 вес.% от веса отливки в поток расплавленного металла для отбора тепла от расплавленного металлического сплава для его охлаждения от температуры разливки до температуры кристаллизации первичной фазы между температурами ликвидуса и солидуса сплава, чтобы инициировать таким образом зародышеобразование первичной фазы и ограничить рост первичной фазы. Первой функцией твердых частиц в виде порошкового материала является отбор теплоты, однако порошковый материал может, по меньшей мере частично, растворяться в расплаве и действовать как затравка первичной фазы. В качестве металлического сплава используют высокохромный заэвтектический белый чугун. Технический результат - разработка способа разливки металлического сплава, позволяющего контролировать процесс формирования первичной фазы. 23 з. п. ф-лы, 9 ил., 9 табл.

Description

Изобретение относится к области металлургии, а именно к области получения многофазных отливок способом, при помощи которого возможно провести рафинирование первичной фазы, образующейся из расплава в двухфазной области эвтектической системы. Изобретение применимо ко всем металлическим системам, характеристики кристаллизации которых и конечные микроструктуры могут быть охарактеризованы посредством эвтектической фазовой диаграммы (диаграммы состояний). Примерами таких систем могут служить алюминий/кремний, свинец/олово, свинец/сурьма, медь/серебро, а также сплавы железа, в частности, белые чугуны.

В эвтектических системах кристаллизация сплавов с заэвтектическими и доэвтектическими составами происходит в температурном диапазоне, ограниченном температурами ликвидуса и солидуса для каждого состава сплава.

Во время кристаллизации образуется первичная фаза за счет образования зародышей и процесса роста. Размер и распределение первичной фазы определяется, среди прочих параметров, скоростью охлаждения в температурном диапазоне между температурами ликвидуса и солидуса. Как правило, чем выше скорость охлаждения, тем меньше размер зерна и распределение первичной твердой фазы.

В литературе описаны различные методики, направленные на увеличение скорости охлаждения во время кристаллизации:

(а) использование минимальной температуры разливки жидкого металла, т. е. использование температуры чуть выше температуры ликвидуса,

(б) Использование литейных форм с повышенным коэффициентом охлаждения в сравнении с обычными формами на основе кварцевого песка, например форм из цирконового песка, хромитного песка и различных металлических форм;

(в) Уменьшение толщины металла отливки;

(г) Использование внутреннего охлаждения металла в отливке;

(д) Использование сплавов с химическим составом, близким к звтектическому составу.

(а) использование минимальной температуры разливки жидкого металла, т. е. использование температуры чуть выше температуры ликвидуса,

(б) Использование литейных форм с повышенным коэффициентом охлаждения в сравнении с обычными формами на основе кварцевого песка, например форм из цирконового песка, хромитного песка и различных металлических форм;

(в) Уменьшение толщины металла отливки;

(г) Использование внутреннего охлаждения металла в отливке;

(д) Использование сплавов с химическим составом, близким к звтектическому составу.

Эти методики обладают определенными ограничениями и не применимы к любому литьевому материалу или не позволяют производить процесс рафинирования зерна в достаточной степени для значительного улучшения желаемых свойств материала.

Некоторые из этих методик и некоторые их ограничения обсуждаются подробно в заявке на патент Австралии AU-A-28865/84 в связи с белыми чугунами как в заэвтектическом, так и в доэвтектическом составах. В документе AU-A-28865/84 ставится задача устранения проблем получения отливок с относительно толстым сечением высокохромного (высокохромового) заэвтектического белого чугуна путем придания особого значения переменным параметрам производства с целью уменьшения размера (зерна) первичного карбида и получения главным образом постоянной микроструктуры по всему сечению отливки.

Высокая износостойкость белых чугунов, включая высокохромные заэвтектические белые чугуны, известна в течение многих лет, причем этот последний сплав используется для производства износостойких частей магистральных насосов, труб, форсунок, смесителей и аналогичных устройств, которые применяются для транспортировки жидкостей, содержащих абразивные частицы, например, на обогатительных фабриках полезных ископаемых. Заэвтектический материал состоит из игольчатых M7C3 (где V=Cr,Fe,Mo,Mn) первичных карбидов в матрице. В статье К. Долмана, касающейся создания насадок для молота (см. стр.2 строка 21 подлинника), подчеркивается, как износостойкие свойства этих материалов непосредственно возрастают при увеличении объемной фракции первичного карбида, который присутствует в отливке насадки молота толщиной 25 мм. Однако отмечается и соответствующее уменьшение вязкости разрушения, поэтому для придания насадке молота достаточной твердости в этой публикации предложено заключать се в опорные плиты из мягкой стали. Отмечается также трудность получения отливок толстого сечения в связи с тенденцией к их растрескиванию.

В документе AU-A-28865/84 ставится задача преодоления недостатков, связанных с низкой вязкостью разрушения и растрескиванием, путем создания в отливке высокохромного заэвтектического белого чугуна, имеющей объемную фракцию первичных карбидов в избытке 20% главным образом по всему объему сплава, размера среднего поперечного сечения первичного карбида не более 75 мкм.

Отдельно от контроля степени перегрева при разливке сплава предложено добиваться этой цели охлаждением металла с существенной скоростью для ограничения роста первичных карбидов. В качестве примера такой методики можно указать, что износостойкая отливка наконечника молота толщиной 25 мм в цирконовой оболочковой опорной форме могла достигать среднего диаметра первичного карбида 40 мкм, с суперохлажденной зоной толщиной около 0,5 мм, образованной по поверхности перехода формы и отливки. Однако для обеспечения достаточной вязкости разрушения во избежание разрушения при воздействии крайних ударных нагрузок, отливка была впаяна в опорную плиту из мягкой стали, во многом похожую на описанную в упомянутой статье Долмана. Были получены компоненты с достаточной вязкостью разрушения со средним диаметром карбида 40 мкм и большей толщины, например, с толщиной 35 мм, однако только с помощью введенного в отливку постоянного стержня из мягкой стали. Было специально указано, что идентичные отливки без вставки стержня имеют средний диаметр карбида около 100 мкм и не выдерживают испытания по вязкости разрушения. Так, например, для отливок сплава, имеющих минимальный размер по толщине 30 мм, было рекомендовано использовать вставку, которая составляла бы по меньшей мере около 10% веса отливки. Для отливок большего размера, например, имеющих минимальный размер по толщине до 70 мм, было рекомендовано использовать как вставку, так и литье в кокиль.

В документе AU-A-28865/84 также предложено производить добавку формирующих карбид элементов в виде молибдена, бора, титана, вольфрама, ванадия, тантала и ниобия для увеличения объемной фракции первичных карбидов по причине их сильного карбидоформирующего действия. Эти элементы поглощаются карбидами M7С3; высокохромного заэвтектического расплава до предела их растворимости. Выше предела их растворимости они образуют вторичные или выпадающие карбиды в объеме матрицы с обеспечением некоторой микротвердости матрицы и некоторым увеличением эрозионной износостойкости. Также было отмечено, что когда формирующие карбид элементы присутствуют в металлической форме в количествах около 1,0 весового процента, то они создают центры кристаллизации (образования зародышей) для первичных карбидов М7С3 в такой степени, что это приводит к рафинированию зерна карбидов М7С3.

В документе AU-A-2S865/84 отсутствуют объяснения того, когда и как металлические карбидообразующие элементы вводятся в расплав, однако указывается, что результирующие карбиды по меньшей мере частично могут выводиться из расплава, и поэтому следует принимать меры для достижения их главным образом равномерного распределения в расплаве во время разливки. В связи с введением металлических карбидообразующих элементов также указывается, что желательно сократить до минимума период хранения расплава до его разливки, чтобы избежать избыточного роста частиц карбида.

Вместо ввода карбидообразующих элементов в металлической форме (в форме металла) в соответствии с AU-A-28865/84 они (карбидообразующие элементы) могут быть добавлены как их карбиды в виде мелких частиц. Однако указывается, что карбиды в виде мелких частиц могут по меньшей мере частично оставаться в суспензии, а не полностью переходить в расплав, причем это особенно вероятно в том случае, когда степень перегрева сплава ограничена. И в данном случае вновь требуется принимать меры для обеспечения равномерного распределения карбидов в расплаве во время разливки расплава.

Добавление материала в виде частиц в расплав для увеличения объемной фракции первичных карбидов, как это предложено в публикации AU-A-28865/84, практически не осуществлялось ранее настоящего изобретения для заэвтектических белых чугунов.

В патенте США US-A-3282683 предлагается изготавливать белый чугун улучшенного качества, имеющий так называемые переохлажденные карбиды или карбиды плоского типа малого размера, и улучшенную ударную вязкость за счет добавки в расплав в ковше, до проведения разливки, стабилизатора или метастабилизатора карбида, выбранного из большого числа элемента. Аналогичное переохлаждение за счет добавки метастабилизаторов карбида в расплав гранулированного литейного чугуна предложено в патенте США US-A-2821473.

Наиболее близким аналогом настоящего изобретения можно признать способ литья металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики (WO 84/04760), включающий образование расплава металлического сплава, разливку полученного расплава при температуре, равной или превышающей температуру ликвидуса в потоке, в литейную форму для образования отливки, отбор тепла от расплава для охлаждения его от температуры разливки до температуры кристаллизации первичной фазы.

Недостатком известного решения следует признать недостаточный контроль формирования первичной фазы.

Техническая задача, решаемая посредством настоящего изобретения, состоит в разработке способа разливки металлического сплава, позволяющего контролировать процесс формирования первичной фазы.

Указанная техническая задача решается использованием способа литья металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики, включающий образование расплава металлического сплава, разливку полученного расплава при температуре, равной или превышающей температуру ликвидуса в потоке, в литейную форму для образования отливки, отбор тепла от расплава для охлаждения его от температуры разливки до температуры кристаллизации первичной фазы, отличающийся тем, что отбор тепла от расплава для охлаждения его от температуры разливки до температуры кристаллизации первичной фазы производят путем ввода в поток расплавленного металла в процессе заливки его в литейную форму твердых частиц материала в количестве от 0,1 до 5,0 вес.% от конечного веса отливки.

Предпочтительно, ввод частиц материала осуществляют равномерно.

Преимущественно, ввод частиц материала осуществляют путем инжектирования через форсунку.

B этом случае обычно инжектирование проводят в транспортирующем газе, содержащем сжатый воздух.

Предпочтительно, твердые частицы вводят в количестве от 0,5 до 1,0% от конечного веса отливки.

Преимущественно, используют частицы, максимальный размер которых составляет 200 мкм, наиболее преимущественно,75 мкм.

Обычно используют частицы, минимальный размер которых составляет 5 мкм.

Однако возможно использование частиц, средний размер которых составляет от 20 до 100 мкм.

Предпочтительно, используют материал в виде частиц в форме порошка.

Желательно, использовать материал частиц, представляющий собой металл, металлический сплав или соединение.

Предпочтительно, используют частицы материала, который, по меньшей мере частично, растворяется в расплаве.

Обычно, используют частицы материала, имеющего более высокую температуру плавления, чем расплав.

Предпочтительно, используют частицы материала, которые, по меньшей мере частично, поглощаются первичной фазой.

Желательно, используют частицы материала, имеющего кристаллографическую структуру, совместимую с первичной фазой.

Преимущественно, в качестве металлического сплава используют высокохромный заэвтетический белый чугун, а первичная фаза содержит карбиды М7С3.

В этом случае, предпочтительно разливаемый сплав содержит от 3 до 8,5% C, от 20 до 45% Cr, до 15% Mn, до 3% Si, до 10 % Mo, до 10 % Ni, до 5 % Cu, до 2 % B, до I % P, до I % S, остальное - железо и случайные примеси.

При этом предпочтительно, разливаемый сплав содержит от 4 до 5,5% C, от 28 до 37% Cr, от 1 до 4% Mn, от 0,1 до 1% Si, от 0,5 до 1,5% Mo, менее 1% Ni, менее 2% P, менее 0,1% S, остальное - железо и случайные примеси.

Однако может быть использован и сплав, в котором объем первичного карбида M7C3 составляет, по меньшей мере, 20%, причем первичные карбиды M7C3 равномерно распределены по объему отливки.

Может быть также использован сплав, средний размер поперечного сечения первичных карбидов M7C3 которого составляет от 10 до 50 мкм.

Однако более предпочтительно использовать сплав, средний размер поперечного сечения первичных карбидов M7C3 которого составляет от 20 до 30 мкм.

Желательно в этом случае использовать материал в виде частиц, выбранных из группы, содержащей высокоуглеродистый феррохром, карбид хрома и железо.

Преимущественно, температуру разливки определяют из следующего соотношения:

T=Tл+А+15В,

где Т - температура разливки полученного расплава, oC,

Tл - температура ликвидуса, oC,

А = 15oCo для отливок, толщина сечения которых менее 50 мм,

А = 10oC для отливок, толщина которых составляет от 50 до 100 мм,

А = 5oC для отливок, толщина которых составляет более 100 мм,

В = количество твердых частиц материала, вводимого в поток расплавленного металла в процессе его заливки в литейную форму, в весовых процентах.

T=Tл+А+15В,

где Т - температура разливки полученного расплава, oC,

Tл - температура ликвидуса, oC,

А = 15oCo для отливок, толщина сечения которых менее 50 мм,

А = 10oC для отливок, толщина которых составляет от 50 до 100 мм,

А = 5oC для отливок, толщина которых составляет более 100 мм,

В = количество твердых частиц материала, вводимого в поток расплавленного металла в процессе его заливки в литейную форму, в весовых процентах.

Обычно, после разливки сплава отливку подвергают термообработке, повышающей твердость матрицы.

Предпочтительно, в процессе термообработки отливку выдерживают при температуре от 750 до 1050oC в течение 2-5 часов с последующим постепенным охлаждением на воздухе или в печи.

На фиг. 1 показана оптическая микрофотография при увеличения 100х отливки примера 1 модифицированного в ковше высокохромного заэвтектического белого чугуна.

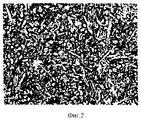

На фиг. 2 показана оптическая микрофотография при увеличении 100x отливки примера 1 модифицированного в форме высокохромного заэвтектического белого чугуна, имеющей такой же состав, как и состав отливки фиг.1.

На фиг. 3 приведен график профиля твердости по Викерсу по всей (полной) толщине модифицированной в форме отливки примера 1.

На фиг. 4 показана оптическая микрофотография при увеличении 100x высокоуглеродистой отливки примера 2, модифицированной в форме.

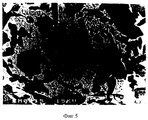

На фиг. 5 приведено обратное рассеянное изображение электронного сканирующего микроскопа отливки примера 3, которая модифицирована в форме при перегреве 30oC.

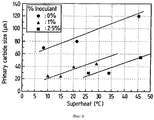

На фиг. 6 изображен график, показывающий соотношение между степенью перегрева, объемом модифицирования в форме и размером первичного карбида, как это описано в примере 5.

На фиг. 7 изображен график, показывающий соотношение между размером первичного карбида и твердостью отливки, как это описано в примере 5.

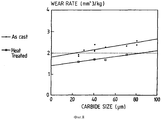

На фиг. 8 изображен график, показывающий соотношение между скоростью износа и размером первичного карбида, как для отливки, описанной в примере 1, так и после термообработки, описанной в примере 6.

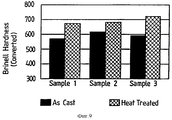

На фиг. 9 показан график, сравнивающие твердость до и после термообработки, как это описано в примере 7.

ПРИМЕРЫ

Следующие примеры даны для дополнительного пояснения изобретения в связи с различными составами высокохромного заэвтектического белого чугуна. Эти примеры выбраны только из соображений удобства и ни в коей степени не имеют характера, ограничивающего изобретение. Во всех примерах в соответствии с изобретением порошковый материал инжектировался в поток расплава высокохромного заэвтектического белого чугуна при его разливке в форму, при использовании порошковой инжекционной системы Wedron FF40 и при расходе сжатого воздуха 9 кг/мин. В примерах это иногда именуется "модифицированием в форме".

Следующие примеры даны для дополнительного пояснения изобретения в связи с различными составами высокохромного заэвтектического белого чугуна. Эти примеры выбраны только из соображений удобства и ни в коей степени не имеют характера, ограничивающего изобретение. Во всех примерах в соответствии с изобретением порошковый материал инжектировался в поток расплава высокохромного заэвтектического белого чугуна при его разливке в форму, при использовании порошковой инжекционной системы Wedron FF40 и при расходе сжатого воздуха 9 кг/мин. В примерах это иногда именуется "модифицированием в форме".

Пример 1. Порошок карбида хрома с размером частиц в диапазоне минус 150 мкм вводился (инжектировался) в жидкий металл при расходе 10 кг порошка на тонну жидкого металла (1%) двумя различными путями: а) добавлением в ковш при перегреве около 100oC (модифицирование в ковше) непосредственно перед разливкой в литейную форму; б) введением в расплавленный поток при заполнении формы (модифицирование в форме). Была произведена отливка крыльчатки с максимальной толщиной 150 мм. Анализируемое сечение имело толщину 40 мм.

Составы, условия и полученные результаты сведены в таблицу 1. Уменьшение размеров поперечного сечения первичного карбида четко видно на микрофотографии с увеличением 100х, приведенной на фиг. 1 (модифицирование в ковше) и фиг. 2 (модифицирование в форме).

Поверхность излома модифицированной в форме крыльчатки имеет типичный внешний вид с мелкозернистой структурой на всю глубину 40 мм толщины отливки. На фиг. 3 показаны результаты испытания твердости по Викерсу по полному профилю толщины. Твердость на поверхности, составляющая около 780 HV (по Викерсу), падает до приблизительно 650 HV на глубине около 8-10 мм ниже поверхности.

Модифицированная в ковше отливка имеет заэвтектическую структуру, состоящую из первичных карбидов M7C3 со средним поперечным размером (зерна) 40 мкм, с матрицей карбидов эвтектики с мартенситом и остаточным аустенитом. В структуре отсутствует свидетельство нерастворенного карбида хрома.

Модифицированная в форме отливка имеет мелкую заэвтектическую структуру, состоящую из первичных карбидов M7C3 со средним поперечным размером (зерна) менее 25 мкм (что приблизительно в два раза меньше относительно модифицированного в ковше образца), с очень мелкими эвтектическими карбидами в матрице аустентенита/мартенсита. Имеются отдельные частицы крупнозернистого карбида, типичные для частично растворенного карбида хрома. Мартенсит присутствует в виде плотного слоя вокруг всех первичных и эвтектических карбидов, причем он появляется на поверхности перехода карбид/матрица железа при росте в аустенитной фазе. Его присутствие создаст тенденцию роста износостойкости и понижения ударной вязкости материала.

Наличие нерастворенных крупных частиц карбида хрома в отливке указывает, что размер порошка, а именно размер менее 150 мкм не был оптимальным. Крупные частицы порошка неэффективны для затравки первичных карбидов в микроструктуре. Порошок содержит также значительный процент очень мелких частиц, размер которых номинально меньше 10 мкм. Эти частицы будут полностью растворяться в расплаве, будут эффективными для быстрого снижения температуры жидкости, но не будут эффективными в качестве затравки для образования карбида. Можно полагать, что максимальный размер частиц должен составлять 75 мкм.

В заключение следует указать, что ввод 1 весового процента порошка карбида хрома в поток расплава был достаточным для быстрого переохлаждения жидкого метала от перегрева около 5oC до температуры, лежащей непосредственно ниже точки ликвидуса в пределах двухфазной области (жидкость+карбид), в результате теплового массового эффекта, из-за чего ограничивается рост карбидов M7C3.

Дополнительно, порошок карбида хрома, имеющий такую же кристаллическую структуру, что и первичные карбиды M7C3, но более высокую точку плавления, действовал как совместимый и эффективный агент затравки для зародышеобразования множества первичных карбидов в отливке.

Пример 2. В этом примере рассматривается отливка из высокохромного заэвтектического белого чугуна, содержащего 5,5% углерода, который модифицирован в форме порошком карбида хрома в отношении 1% от конечного веса отливки.

Верхний уровень углерода 4,5 весовых процентов был ранее наложен стандартным составом высокохромного заэвтектического белого чугуна, так как выше этого уровня увеличение зерна первичного карбида M7C3 считалось избыточным. Однако более высокие уровни содержания углерода ведут к более высокому содержанию карбида в микроструктуре и, в результате, к более высокой износостойкости.

Составы, условия и полученные результаты сведены в таблицу 2. На микрофотографии с увеличением 100х, приведенной на фиг. 4, показана заэвтектическая микроструктура с высоким фракционным объемом первичных карбидов M7C3, причем видны и некоторые нерегулярные карбиды CrC. При более высоком увеличении можно видеть матрицу железа с некоторым выпаданием мартенсита и вторичного карбида.

Визуальный анализ отливки позволил выявить некоторое наличие игольчатых кристаллов карбида с оценочной максимальной длиной 3 мм. Этот размер несколько меньше размера карбида, наблюдаемого в стандартных отливках из высокохромного заэвтектического белого чугуна, содержащего 4,5% (по весу) углерода. Газовые полости (раковины), созданные захваченным воздухом, наблюдались вблизи верхней поверхности отливки. Поверхностные газовые раковины могут быть устранены при использовании более высокой температуры разливки порядка 1425-1430oC или за счет уменьшения содержания углерода, например, до 5,0 весовых процентов. В микроструктуре были отмечены некоторые нерастворенные крупнозернистые частицы карбида хрома, однако можно полагать, что они могут быть устранены при меньшем размере порошка модификатора, например, минус 75 мкм.

В заключение следует указать, что модифицирование с 1 весовым процентом порошка карбида хрома расплава высокохромного заевтектического белого чугуна, содержащего 5,5% (по весу) углерода, является эффективным для поддержания размера среднего поперечного сечения (зерна) первичного карбида M7C3 ниже приблизительно 50 мкм. Добавление порошка модификатора в расплав компенсирует вредные действия высокого содержания углерода.

Пример 3. В этом примере описывается влияние увеличения степени перегрева до 30oC на модификацию в форме, при помощи 1 весового процента порошка карбида хрома, стандартного высокохромного заэвтектического белого чугуна. Также исследуется роль оригинальных частиц CrC модификатора на конечную структуру отливки.

Составы, условия и полученные результаты для материала отливок с перегревом 30oC сведены в таблицу 3.

Модификация в форме 1 весовым процентом (от конечного веса отливки) порошка карбида хрома стандартного высокохромного заэвтектического белого чугуна при перегреве 30oC позволила получить размер первичного карбида M7C3 50 мкм. Однако наблюдалось некоторая макро- и микроусадка, что может быть объяснено слишком высокой температурой разливки или недостаточной добавкой порошка модификатора для переохлаждения расплава ниже температуры ликвидуса во время модифицирования. Наблюдались некоторые частицы частично растворенного карбида CrC, а также некоторые выделения вторичного карбида в матрице железа.

Вторичное электронное изображение микроструктуры отливки с перегревом 30oC и модификацией в форму показано на фиг. 5. Микроанализ темных центральных областей в трех относительно крупных карбидах показал, что они содержат только хром и состоят стехиометрически из карбидов CrC. Более светлые внешние ободки этих отливок содержат железо и хром и состоят стехиометрически из карбидов (Fe,Cr)7C3. Это показывает, что частично растворенные частицы порошка Cr7C3 действуют как затравка для роста (Fe,Cr)7C3 карбидов в микроструктуре. Совершенно очевидно, что добавка порошка CrC в расплав высокохромного заэвтектического белого чугуна имеет двойной эффект: 1) быстрое переохлаждение расплавленного металла до температур ниже линии ликвидуса: и 2) частично растворенные частицы Cr7C3 действуют как затравка для зародышеобразования и роста первичных карбидов M7C3. Это происходит потому, что кристаллические структуры (тип единичной ячейки, размер и параметры кристаллической решетки) карбидов Cr7C3 и (Fe, Cr)7C3 совместимы, а в действительности почти идентичны.

Анализ матрицы железа также показал, что пограничные районы карбид/матрица легче, чем участки между пограничными районами. Это указывает на то, что легкие пограничные районы обеднены хромом. Во время образования богатых хромом первичных карбидов хром выводится из непосредственно окружающих районов и вызывает образование зародышей (ядер) в окончательной матрице железа. Наблюдаемое присутствие мартенсита в этих пограничных районах в примерах 1 и 2 может быть объяснено присутствием обедненных хромом зон в матрице железа.

Пример 4. В этом примере проводится сравнение отливки примера 3 с двумя отливками из идентичного расплава, но при этом одна из отливок была получена с идентичным модифицированием в форму, но с перегревом 15oC, а вторая отливка совсем не модифицировалась. Это было использовано для того, чтобы показать, что охлаждение тепловой массы расплавленного металла за счет модифицирования может являться способом расширения относительно узкого диапазона температур разливки, который использовался ранее при изготовлении отливок высокохромного заэвтектического белого чугуна с приемлемым размером карбида.

Модифицирование в форму расплава высокохромного заэвтектического белого чугуна 1 весовым процентом карбида хрома при перегреве 30oC позволяет получить размер первичного карбида 50 мкм. Аналогичное наблюдается для того же расплава при перегреве 15oC без модификации. Однако, если произвести сравнение с усадкой, описанной в примере 3, то отливка при перегреве 15oC без модифицирования была бездефектной.

Использовании такого же модифицирования в форму, как и в примере 3, однако при перегреве 15oC, позволило получить отливку со средним поперечным размером первичного карбида M7C3, равным 25 мкм, однако газовые раковины вблизи поверхности были в данном случае слегка меньше.

Может быть показано, что добавление каждого 1 весового процента порошка в расплав при модификации в форму эквивалентно снижению температуры расплава на 15oC. Исходя из этого может быть показано, что оптимальная температура разливки для достижения эффективной модификации отливок высокохромного заэвтектического белого чугуна, в которых требуемый размер первичного карбида M7C3 равен 25 мкм, зависит от: а) температуры ликвидуса; б) размера сечения отливки; в) количества добавленного модификатора в соответствии со следующей экспериментальной формулой:

Температура разливки (oC) = Температуре ликвидуса (oC) +А + 15В,

в которой А = 15oC для сечений отливки толщиной менее 50 мм

А = 10oC для сечений отливки толщиной от 50 до 100 мм

А = 5oC для сечений отливки толщиной более 100 мм

В = количеству порошка модификатора в процентах от конечного веса отливки.

Температура разливки (oC) = Температуре ликвидуса (oC) +А + 15В,

в которой А = 15oC для сечений отливки толщиной менее 50 мм

А = 10oC для сечений отливки толщиной от 50 до 100 мм

А = 5oC для сечений отливки толщиной более 100 мм

В = количеству порошка модификатора в процентах от конечного веса отливки.

В грубом приближении для отливок из белого чугуна можно сказать, что толщина отливки 50 мм эквивалентна окончательному весу отливки 100 кг, а толщина отливки 100 мм эквивалентна окончательному весу отливки 500 кг.

Пример 5. B этом примере производится сравнение модифицирования в форму с использованием: 1) порошка высокоуглеродистого феррохрома (Fe-Cr) (-75 мкм); 2) порошка (CrC (1-150 мкм) и порошка железа (-200 мкм) для расплавов высокохромного заэтектического белого чугуна, при вводе порошка в отношениях от 1 до 2,5% (от окончательного веса отливки) и при изменении перегрева от 10 до 40oC. Производится определение действия переменных на микроструктуру, твердость и износостойкость в сравнении со стандартным высокохромным заэвтектическим белым чугуном. Все испытания проводились на отливке крыльчатки весом 450 кг.

В данном и последующих примерах с использованием высокоуглеродистого феррохрома с номинальным размером частиц минус 75 мкм размерный анализ показал, что приблизительно 90% порошка имеют размер частиц от 10 до 60 мкм. Химический анализ показывает следующий весовой процентный состав: 8,42% C, 69,1% Cr, 0,71% Mn, 1,3% Si, 0,06% Mo и 0,27% Ni.

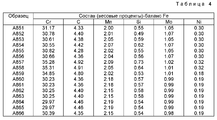

B таблице 4 приведен химический состав исследованных отливок. Образцы размерами 70х50х40 мм были отобраны от каждой отливки крыльчатки и были испытаны следующим образом: 1) визуальное исследование; 2) металлография; 3) испытание твердости; 4) испытание износостойкости: и 5) химический анализ. Результаты химического анализа, приведенные в таблице 4, показывают, что все образцы соответствуют техническим требованиям. Химический анализ также свидетельствует о присутствии серы и фосфора, но при их индивидуальном содержании менее 0,05% по весу, а также бора, но при содержании менее 0,002% по весу.

Визуальное исследование

Исследование изломов образцов выявило мелкозернистость (средний поперечный размер первичного карбида M7C3 50 мкм и менее) для всех отливок с модифицированием в форму кроме А859, а также относительно высокое содержание углерода в модифицированном расплаве при относительно высоком перегреве. В двух отливках без модифицирования А851 и А866 имеется нормальное крупнозернистое строение на изломе.

Исследование изломов образцов выявило мелкозернистость (средний поперечный размер первичного карбида M7C3 50 мкм и менее) для всех отливок с модифицированием в форму кроме А859, а также относительно высокое содержание углерода в модифицированном расплаве при относительно высоком перегреве. В двух отливках без модифицирования А851 и А866 имеется нормальное крупнозернистое строение на изломе.

Исследование поверхности конечных отливок показало, что все отливки являются удовлетворительными, при этом отсутствуют следы холодных сгибов (фальцев) или усадка в отливках крыльчатки.

Исследование после металлообработки отливок с модифицированием в форме показало отсутствие заглубленных газовых раковин.

Металлография

Была исследована общая микроструктура всех образцов. Это выявило, для всех образцов, микроструктуру стандартного высокохромного заэвтектического белого чугуна, с первичными карбидами M7C3 с карбидной эвтектикой и матрицей железа, как это уже указывалось. В модифицированных CrC отливках по всему объему отливки присутствовало приблизительно 0,5% нерастворенных частиц CrC. Структуры, аналогичные по внешнему виду колониям перлита, были обнаружены при изменении процентного состава каждого образца. Объем первичного карбида M7C3 в модифицированных в форме образцах составлял от 20 до 35%. Общий объем первичного карбида может составлять до 50%.

Была исследована общая микроструктура всех образцов. Это выявило, для всех образцов, микроструктуру стандартного высокохромного заэвтектического белого чугуна, с первичными карбидами M7C3 с карбидной эвтектикой и матрицей железа, как это уже указывалось. В модифицированных CrC отливках по всему объему отливки присутствовало приблизительно 0,5% нерастворенных частиц CrC. Структуры, аналогичные по внешнему виду колониям перлита, были обнаружены при изменении процентного состава каждого образца. Объем первичного карбида M7C3 в модифицированных в форме образцах составлял от 20 до 35%. Общий объем первичного карбида может составлять до 50%.

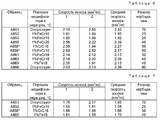

Все образцы были также проанализированы на размер карбида; полученные результаты сведены в таблицу 5.

Влияние на размер первичного карбида перегрева и количества порошка модификатора графически иллюстрируется для Fe-Cr модифицированных в форме образцов на фиг. 6, из которой видно, что: а) без модификации размер первичного карбида составляет от приблизительно 50 мкм без перегрева до приблизительно 100 мкм при перегреве 30oC, что хорошо согласуется с изготовленными отливками; б) при содержании приблизительно 1% модификатора размер первичного карбида уменьшается приблизительно до 40 мкм при всех перегревах, причем увеличение перегрева на 1oC вызывает увеличение на 1 мкм размера первичного карбида, причем при 50oC перегреве получают все еще бездефектные отливки, но с размером карбида около 70 мкм; в) при содержании приблизительно 2,5% модификатора может быть получен первичный карбид с очень мелким зерном, например, около 10 мкм при перегреве 20oC, хотя холодные фальцы и газовая пористость могут создавать проблемы при температурах разливки, меньших чем перегрев 15oC, причем влияние порошка модификатора падает при увеличении его содержания.

Результаты испытаний твердости

Для всех образцов проведены испытания на твердость по Викерсу ниже поверхности отливки на 1 и 10 мм, с использованием нагрузки 50 кг. Эти результаты, совместно с другими результатами, показаны в таблице 5.

Для всех образцов проведены испытания на твердость по Викерсу ниже поверхности отливки на 1 и 10 мм, с использованием нагрузки 50 кг. Эти результаты, совместно с другими результатами, показаны в таблице 5.

Из рассмотрения таблицы 5 можно увидеть, что имеется среднее улучшение 67 единиц по Бринеллю в модифицированных в форме образцах А852-А856 и А860-А865, имеющих содержания углерода в диапазоне от 4,34 до 4,46% по весу на расстоянии 10 мм ниже поверхности, в сравнении с образцами А851 и А866 из стандартного высокохромного заэвтектического белого чугуна, а также наблюдается аналогичное увеличение твердости на глубине 1 мм. Образцы А857-А859 имеют среднее увеличение 125 единиц по Бринеллю на глубине 10 мм в результате высокого содержания углерода и хрома. На фиг. 7 показано, как уменьшение размера карбида увеличивает твердость.

Износостойкость

Испытания на износ по Эдуктору (Eductor), результаты которых приведены в таблице 6, были проведены на 10 из 16 образцов. Испытания производились при угле 30o и при скорости 20 м/с. Испытания производились с использованием 10 кг среднего речного песка (SRS) W300 d85 (485 мкм). Скорость износа 1 измерялась на поверхности образца, а скорость износа 2 измерялась на поверхности отливки.

Испытания на износ по Эдуктору (Eductor), результаты которых приведены в таблице 6, были проведены на 10 из 16 образцов. Испытания производились при угле 30o и при скорости 20 м/с. Испытания производились с использованием 10 кг среднего речного песка (SRS) W300 d85 (485 мкм). Скорость износа 1 измерялась на поверхности образца, а скорость износа 2 измерялась на поверхности отливки.

Как отмечалось ранее, образцы А851 и А866 были изготовлены из стандартного высокохромного заэвтектического белого чугуна без модифицирования, в то время ках образцы А858 и А859 получены из высокоуглеродистого и высокохромового расплавов.

На фиг. 8 графически иллюстрируется тенденция к улучшению износостойкости при уменьшении размера первичных карбидов при использовании средства SRS W300.

В заключение следует указать, что все три типа порошка оказались эффективными, хотя возможны недостатки при использовании порошка Fe из-за высокого процента образующегося перлита. Однако эти недостатки могут быть устранены небольшим изменением состава расплава или за счет использования термообработки.

Пример 6. На фиг. 8 также показано дальнейшее улучшение износостойкости после термообработки четырех образцов примера 5, как это показано в таблице 7. Условия проведения испытания на износ по Эдуктору были аналогичными примеру 5. Термообработка была произведена нагревом отливок до 950oC с выдержкой в течение 4,5 часов и с последующим воздушным охлаждением.

Как указано в примере 7, улучшение износостойкости после термообработки вызвано увеличением твердости матрицы железа. В образцах после термообработки растрескивание не отмечено.

Пример 7. В этом примере рассматривается действие термообработки на три отливки из высокохромного заэвтектического белого чугуна, которые были модифицированы в форме при помощи приблизительно 1% (от конечного веса отливки) порошка Fe-Cr размером минус 75 мкм, причем разливка производилась при перегреве в диапазоне от 25 до 27oC. Последующая за разливкой термообработка заключалась в нагреве отливок до 950oC и выдерживании в течение 4,5 часов с последующим воздушным охлаждением.

Отливки различных частей насосов имели один и тот же весовой процентный состав: Cr 30,7; С 4,5: Mn 2; Si 0,57; Mo 0,94: Ni 0,57: B 0; S 0,03; P 0,04; баланс Fe. Расплав один и тот же для всех отливок и имеет температуру ликвидуса 1355oC.

Проведены следующие испытания отливок: 1) визуальное исследование; 2) металлография; 3) твердость; причем два последних испытания проводились до и после термообработки.

При визуальном исследовании излома оказалось, что внешний вид имеет типичную мелкозернистую структуру высокохромного эаэвтектического белого чугуна, без растрескивания до или после термообработки.

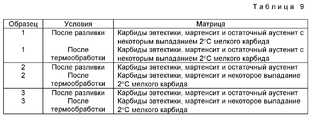

Микроструктура является типичной для высокохромного заэвтектического белого чугуна, с мелким первичным карбидом с размерами поперечного сечения (зерна) 20-25 мкм, равномерно распределенным по объему матрицы. Результаты анализа и детали матриц показаны соответственно в таблицах 8 и 9.

Результаты измерения общей твердости показывают, что образцы после термообработки имеют увеличение твердости по Бринеллю от 67 до 102, что графически показано на фиг. 9. Анализ микротвердости отливок показывает, что возрастание общей твердости вызвано увеличением твердости матрицы железа. Испытания на износ в предыдущих примерах показали, что достигаемая термообработкой повышенная твердость приводит к увеличению износостойкости.

Из предыдущего описания можно сделать вывод о том, что основным преимуществом способа разливки в соответствии с настоящим изобретением в применении к высокохромному заэвтехтическому белому чугуну является то, что первичный карбид M7C3 с относительно малым поперечным сечением (зерна) легко может быть получен недорогим, быстрым и простым образом при использовании существующего литейного оборудования. Указанное достигается введением порошкового материала в состав расплавленного металла в самый последний возможный момент, а именно, во время разливки расплава в литейную форму, что позволяет получить определенную степень переохлаждения, которая, в свою очередь, способствует образованию мелкозернистой структуры за счет максимального увеличения числа зародышей первичного карбида и, в результате этого, минимизации их роста. Добавление охлаждающего порошка указанным образом позволяет получить более широкое (температурное) окно разливки, что крайне полезно для литейной практики. Это позволяет также получать отливки относительно большого веса, например, до 3000 кг. отливка которых была невозможна ранее из-за растрескивания. Ранее без применения внутреннего охлаждения было возможно добиться поперечного сечения первичных карбидов только 100 мкм при поперечном сечении отливки 100 мм. В соответствии с настоящим изобретением легко можно получать отливки аналогичного размера с аналогичной ударной вязкостью с поперечным размером первичных карбидов 50 мкм и менее, а преимущественно, в диапазоне 20 - 30 мкм. Предпочтительно указанные микроструктуры могут быть получены при содержании углерода 5,5 процента и выше (от веса отливки), что ведет к повышенным объемам углерода в отливке и возрастанию износостойкости. Относительно малый размер первичного карбида приводит к увеличению износостойкости отливок и повышению вязкости разрушения, а также позволяет производить термообработку для дальнейшего увеличения твердости и износостойкости. Несмотря на то, что был описан предпочтительный вид осуществления изобретения, следует понимать, что изобретение не ограничивается только этим видом его реализации и что в него специалистами в данной области техники могут быть внесены изменения, не выходящие за рамки приведенной далее формулы изобретения. В особенности следует иметь в виду, что настоящее изобретение применимо к другим эвтектическим системам, в которых первичная фаза вырастает из расплава.

НАДПИСИ НА ЧЕРТЕЖАХ

Фиг. 3: Твердость по Виккерсу (HV50) /Расстояние в глубину отливки (мм).

Фиг. 3: Твердость по Виккерсу (HV50) /Расстояние в глубину отливки (мм).

Фиг. 6: Размер первичного карбида (мкм) /Перегрев (oC). 1% модификатора.

Фиг. 7: Твердость (по Бринеллю) Размер первичного карбида (мкм). 1. С модификатором. 2. Стандарт.

Фиг. 8: Износостойкость (мм3/кг) /Размер карбида (мкм). 1 После разливки. 2. После термообработки.

Фиг. 9: 1. Твердость по Бринеллю (преобразованная). 2. Образцы: 1,2,3. 3. После разливки. 4. После термообработки.

Claims (24)

1. Способ литья металлического сплава, содержащего первичную фазу, диспергированную в фазе эвтектики, включающий образование расплава металлического сплава, разливку полученного расплава при температуре, равной или превышающей температуру ликвидуса в потоке, в литейную форму для образования отливки, отбор тепла от расплава для охлаждения его от температуры разливки до температуры кристаллизации первичной фазы, отличающийся тем, что отбор тепла от расплава для охлаждения его от температуры разливки до температуры кристаллизации первичной фазы производят путем ввода в поток расплавленного металла в процессе заливки его в литейную форму твердых частиц материала в количестве от 0,1 до 5,0 вес.% от конечного веса отливки.

2. Способ по п.1, отличающийся тем, что ввод частиц материала осуществляют равномерно.

3. Способ по п.1, отличающийся тем, что ввод частиц материала осуществляют путем инжектирования через форсунку.

4. Способ по п. 3, отличающийся тем, что инжектирование проводят в транспортирующем газе, содержащем сжатый воздух.

5. Способ по п.1, отличающийся тем, что твердые частицы вводят в количестве от 0,5 до 1,0% от конечного веса отливки.

6. Способ по п.1, отличающийся тем, что используют частицы, максимальный размер которых составляет 200 мкм, преимущественно 75 мкм.

7. Способ по п.1, отличающийся тем, что используют частицы, минимальный размер которых составляет 5 мкм.

8. Способ по п.1, отличающийся тем, что используют частицы, средний размер которых составляет от 20 до 100 мкм.

9. Способ по п.1, отличающийся тем, что используют материал в виде частиц в форме порошка.

10. Способ по п. 1, отличающийся тем, что используют материал частиц, представляющий собой металл, металлический сплав или соединение.

11. Способ по п.1, отличающийся тем, что используют частицы материала, который, по меньшей мере, частично растворяется в расплаве.

12. Способ по п.1, отличающийся тем, что частицы материала имеют более высокую температуру плавления, чем расплав.

13. Способ по п.1, отличающийся тем, что используют частицы материала, которые, по меньшей мере, частично поглощаются первичной фазой.

14. Способ по п.1, отличающийся тем, что используют частицы материала, имеющего кристаллографическую структуру, совместимую с первичной фазой.

15. Способ по п.1, отличающийся тем, что в качестве металлического сплава используют высокохромный заэвтетический белый чугун, а первичная фаза содержит карбиды М7С3.

16. Способ по п.15, отличающийся тем, что разливаемый сплав содержит от 3 до 8,5% С, от 20 до 45% Cr, до 15% Mn, до 3% Si, до 10% Mo, до 10% Ni, до 5% Cu, до 2% В, до 1% Р, до 1% S, остальное железо и случайные примеси.

17. Способ по п.16, отличающийся тем, что разливаемый сплав содержит от 4 до 5,5% С, от 28 до 37% Cr, от 1 до 4% Mn, от 0,1 до 1% Si, от 0,5 до 1,5% Mo, менее 1% Ni, менее 1% Р, менее 0,1% S, остальное железо и случайные примеси.

18. Способ по п.15, отличающийся тем, что используют сплав, в котором объем первичного карбида М7С3 составляет, по меньшей мере, 20%, причем первичные карбиды М7С3 равномерно распределены по объему отливки.

19. Способ по п. 15, отличающийся тем, что используют сплав, средний размер поперечного сечения первичных карбидов М7С3 которого составляет от 10 до 50 мкм.

20. Способ по п. 19, отличающийся тем, что используют сплав, средний размер поперечного сечения первичных карбидов М7С3 которого составляет от 20 до 30 мкм.

21. Способ по п.15, отличающийся тем, что материал в виде частиц выбирают из группы, содержащей высокоуглеродистый феррохром, карбид хрома и железо.

22. Способ по п.15, отличающийся тем, что температуру разливки определяют из следующего соотношения

Т = Тл + А + 15В,

где Т - температура разливки полученного расплава, oC;

Тл - температура ликвидуса, oC;

А = 15oC для отливок, толщина сечения которых менее 50 мм;

А = 10oC для отливок, толщина которых составляет от 50 до 100 мм;

А = 5oC для отливок, толщина которых составляет более 100 мм;

В - количество твердых частиц материала, вводимого в поток расплавленного металла в процессе его заливки в литейную форму, в весовых процентах.

Т = Тл + А + 15В,

где Т - температура разливки полученного расплава, oC;

Тл - температура ликвидуса, oC;

А = 15oC для отливок, толщина сечения которых менее 50 мм;

А = 10oC для отливок, толщина которых составляет от 50 до 100 мм;

А = 5oC для отливок, толщина которых составляет более 100 мм;

В - количество твердых частиц материала, вводимого в поток расплавленного металла в процессе его заливки в литейную форму, в весовых процентах.

23. Способ по п.15, отличающийся тем, что после разливки сплава отливку подвергают термообработке, повышающей твердость матрицы.

24. Способ по п. 23, отличающийся тем, что в процессе термообработки отливку выдерживают при температуре от 750 до 1050oC в течение 2 - 5 ч с последующим постепенным охлаждением на воздухе или в печи.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AUPL8948 | 1993-05-21 | ||

| AUPL894893 | 1993-05-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU95122579A RU95122579A (ru) | 1997-11-27 |

| RU2156176C2 true RU2156176C2 (ru) | 2000-09-20 |

Family

ID=3776912

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU95122579/02A RU2156176C2 (ru) | 1993-05-21 | 1994-05-20 | Способ литья металлического сплава, содержащего первичную фазу, диспергированную в эвтектической фазе |

Country Status (19)

| Country | Link |

|---|---|

| US (1) | US5803152A (ru) |

| EP (1) | EP0701494B1 (ru) |

| JP (1) | JP3435162B2 (ru) |

| CN (1) | CN1053130C (ru) |

| AT (1) | ATE200749T1 (ru) |

| AU (1) | AU698777B2 (ru) |

| BR (1) | BR9406545A (ru) |

| CA (1) | CA2161959C (ru) |

| DE (2) | DE69427149T2 (ru) |

| ES (1) | ES2157982T3 (ru) |

| GB (1) | GB2292705B (ru) |

| HK (1) | HK1010351A1 (ru) |

| IN (1) | IN181991B (ru) |

| MY (1) | MY111100A (ru) |

| NZ (1) | NZ266400A (ru) |

| RU (1) | RU2156176C2 (ru) |

| UA (1) | UA42721C2 (ru) |

| WO (1) | WO1994027763A1 (ru) |

| ZA (1) | ZA943507B (ru) |

Families Citing this family (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6460595B1 (en) * | 1999-02-23 | 2002-10-08 | General Electric Company | Nucleated casting systems and methods comprising the addition of powders to a casting |

| SE522667C2 (sv) * | 2000-05-16 | 2004-02-24 | Proengco Tooling Ab | Förfarande för framställning av en legering baserad på järn innehållande kromkarbid med inlöst volfram och en sådan legering |

| US6689312B2 (en) * | 2001-11-28 | 2004-02-10 | Sg Alternatives, L.L.C. | Alloy composition and improvements in mold components used in the production of glass containers |

| AU2003902535A0 (en) * | 2003-05-22 | 2003-06-05 | Weir Warman Ltd | Wear resistant cast iron |

| EP1825013B1 (en) * | 2003-10-27 | 2012-01-18 | Global Tough Alloys Pty Ltd | Improved wear resistant alloy |

| CA2556621C (en) * | 2004-02-16 | 2014-08-12 | Kevin Francis Dolman | Hardfacing ferroalloy materials |

| US20050211475A1 (en) * | 2004-04-28 | 2005-09-29 | Mirchandani Prakash K | Earth-boring bits |

| US9428822B2 (en) | 2004-04-28 | 2016-08-30 | Baker Hughes Incorporated | Earth-boring tools and components thereof including material having hard phase in a metallic binder, and metallic binder compositions for use in forming such tools and components |

| EP2351865A1 (en) | 2004-10-27 | 2011-08-03 | Global Tough Alloys Pty Ltd | Improved wear resitant alloy |

| EP2351866B1 (en) | 2004-10-27 | 2014-11-26 | Global Tough Alloys Pty Ltd | Improved wear resistant alloy |

| US8637127B2 (en) | 2005-06-27 | 2014-01-28 | Kennametal Inc. | Composite article with coolant channels and tool fabrication method |

| US7687156B2 (en) | 2005-08-18 | 2010-03-30 | Tdy Industries, Inc. | Composite cutting inserts and methods of making the same |

| ATE512278T1 (de) | 2006-04-27 | 2011-06-15 | Tdy Ind Inc | Modulare erdbohrmeissel mit fixiertem schneider und modulare erdbohrmeisselkörper mit fixiertem schneider |

| MX2009003114A (es) | 2006-10-25 | 2009-06-08 | Tdy Ind Inc | Articulos que tienen resistencia mejorada al agrietamiento termico. |

| US8790439B2 (en) | 2008-06-02 | 2014-07-29 | Kennametal Inc. | Composite sintered powder metal articles |

| US8025112B2 (en) | 2008-08-22 | 2011-09-27 | Tdy Industries, Inc. | Earth-boring bits and other parts including cemented carbide |

| US8272816B2 (en) | 2009-05-12 | 2012-09-25 | TDY Industries, LLC | Composite cemented carbide rotary cutting tools and rotary cutting tool blanks |

| US8201610B2 (en) | 2009-06-05 | 2012-06-19 | Baker Hughes Incorporated | Methods for manufacturing downhole tools and downhole tool parts |

| US8308096B2 (en) | 2009-07-14 | 2012-11-13 | TDY Industries, LLC | Reinforced roll and method of making same |

| US9643236B2 (en) | 2009-11-11 | 2017-05-09 | Landis Solutions Llc | Thread rolling die and method of making same |

| CN102146546B (zh) * | 2010-02-09 | 2015-12-02 | 徐州胜海机械制造科技有限公司 | 一种用于固体物料输送管的高流动性高耐磨性合金材料 |

| DE102010018228A1 (de) * | 2010-04-23 | 2011-10-27 | Rheinisch-Westfälische Technische Hochschule Aachen | Metallhybrid-Verbundgussteil |

| CA2799911A1 (en) * | 2010-05-20 | 2011-11-24 | Baker Hughes Incorporated | Methods of forming at least a portion of earth-boring tools, and articles formed by such methods |

| EP2571647A4 (en) | 2010-05-20 | 2017-04-12 | Baker Hughes Incorporated | Methods of forming at least a portion of earth-boring tools, and articles formed by such methods |

| EP2571646A4 (en) | 2010-05-20 | 2016-10-05 | Baker Hughes Inc | METHODS OF FORMING AT LEAST ONE PART OF LAND DRILLING TOOLS |

| US8800848B2 (en) | 2011-08-31 | 2014-08-12 | Kennametal Inc. | Methods of forming wear resistant layers on metallic surfaces |

| US9016406B2 (en) | 2011-09-22 | 2015-04-28 | Kennametal Inc. | Cutting inserts for earth-boring bits |

| CN102851570A (zh) * | 2012-03-14 | 2013-01-02 | 宁波市圣盾机械制造有限公司 | 热磨机的高碳高铬磨片铸件 |

| US9284631B2 (en) | 2014-05-16 | 2016-03-15 | Roman Radon | Hypereutectic white iron alloys comprising chromium and nitrogen and articles made therefrom |

| US9580777B1 (en) * | 2016-02-08 | 2017-02-28 | Roman Radon | Hypereutectic white iron alloys comprising chromium, boron and nitrogen and articles made therefrom |

| MA44552B1 (fr) * | 2016-06-24 | 2020-11-30 | Weir Minerals Australia Ltd | Fontes blanches résistantes à l'érosion et à la corrosion |

| CA3084610A1 (en) * | 2017-12-04 | 2019-06-13 | Weir Minerals Australia Limited | Tough and corrosion resistant white cast irons |

| RU2652928C1 (ru) * | 2017-12-05 | 2018-05-03 | Юлия Алексеевна Щепочкина | Сплав на основе железа |

| RU2652922C1 (ru) * | 2017-12-05 | 2018-05-03 | Юлия Алексеевна Щепочкина | Сплав на основе железа |

| RU2663950C1 (ru) * | 2018-01-09 | 2018-08-13 | Юлия Алексеевна Щепочкина | Сплав |

| CN108776150B (zh) * | 2018-06-06 | 2020-05-19 | 东北大学 | 一种研究凝固过程中非金属夹杂物形成和转变的方法 |

| CN110724871B (zh) * | 2019-11-29 | 2021-08-13 | 南昌航空大学 | 一种过共晶高铬铸铁穿孔机导板的制备方法 |

| KR102538088B1 (ko) * | 2021-09-24 | 2023-05-26 | 창원대학교 산학협력단 | 석출강화 열처리에 의한 고크롬백주철의 제조방법 |

| US12084732B2 (en) | 2022-03-29 | 2024-09-10 | Townley Foundry & Machine Co., Inc. | Hypereutectic white iron alloy comprising chromium, boron and nitrogen and cryogenically hardened articles made therefrom |

| CN114752840B (zh) * | 2022-05-11 | 2023-06-16 | 长沙威尔保新材料有限公司 | 高铬白口抗磨铸铁部件与金属部件的直接连接方法 |

| CN114645186B (zh) * | 2022-05-11 | 2023-03-24 | 长沙威尔保新材料有限公司 | 一种可电焊高铬白口抗磨铸铁及制备方法 |

| CN115354208B (zh) * | 2022-07-25 | 2023-10-31 | 安徽新马铸造科技有限公司 | 一种高铬合金复合耐磨钢球 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB405842A (en) * | 1932-05-02 | 1934-02-15 | Ver Stahlwerke Ag | Method of preventing coarse crystallisation at the solidification of metallic castings |

| GB491341A (en) * | 1936-07-15 | 1938-08-31 | Metal Carbides Corp | Improvements in or relating to the casting of metal |

| DE2554782C3 (de) * | 1975-12-05 | 1983-04-07 | Caspers, Karl-Heinz, 8500 Nürnberg | Verfahren und Vorrichtung zur Impfbehandlung von Gußeisenschmelzen |

| SU569887A1 (ru) * | 1976-01-04 | 1977-08-25 | Предприятие П/Я М-5539 | Устройство дл измерени давлени |

| JPS5418426A (en) * | 1977-07-12 | 1979-02-10 | Kawasaki Steel Co | Prevention of internal defect in steel ingot |

| JPS5471726A (en) * | 1977-11-19 | 1979-06-08 | Kawasaki Steel Co | Preventing of interior defect of casted steel lump |

| JPS5575855A (en) * | 1978-11-30 | 1980-06-07 | Hitachi Metals Ltd | Adding method of inoculant |

| RO80621A2 (ro) * | 1980-03-04 | 1983-02-01 | Institutul Politehnic,Ro | Racitor pentru piese turnate si procedeu de realizare |

| JPS575813A (en) * | 1980-06-13 | 1982-01-12 | Sumitomo Metal Ind Ltd | Method of adding rare earth element containing material to molten steel |

| US4420460A (en) * | 1982-12-02 | 1983-12-13 | Lockheed Missiles & Space Company, Inc. | Grain refinement of titanium alloys |

| ZA844074B (en) * | 1983-05-30 | 1986-04-30 | Vickers Australia Ltd | Abrasion resistant materials |

| JPH059632A (ja) * | 1991-07-03 | 1993-01-19 | Sekisui Chem Co Ltd | 亜鉛基合金製鋳物及びその製造方法 |

-

1994

- 1994-05-20 AU AU67894/94A patent/AU698777B2/en not_active Expired

- 1994-05-20 BR BR9406545A patent/BR9406545A/pt not_active IP Right Cessation

- 1994-05-20 WO PCT/AU1994/000264 patent/WO1994027763A1/en active IP Right Grant

- 1994-05-20 DE DE69427149T patent/DE69427149T2/de not_active Expired - Lifetime

- 1994-05-20 GB GB9522398A patent/GB2292705B/en not_active Expired - Lifetime

- 1994-05-20 MY MYPI94001303A patent/MY111100A/en unknown

- 1994-05-20 RU RU95122579/02A patent/RU2156176C2/ru active

- 1994-05-20 NZ NZ266400A patent/NZ266400A/en not_active IP Right Cessation

- 1994-05-20 EP EP94916087A patent/EP0701494B1/en not_active Expired - Lifetime

- 1994-05-20 CN CN94192778A patent/CN1053130C/zh not_active Expired - Lifetime

- 1994-05-20 AT AT94916087T patent/ATE200749T1/de active

- 1994-05-20 IN IN379CA1994 patent/IN181991B/en unknown

- 1994-05-20 ES ES94916087T patent/ES2157982T3/es not_active Expired - Lifetime

- 1994-05-20 CA CA002161959A patent/CA2161959C/en not_active Expired - Lifetime

- 1994-05-20 JP JP50001395A patent/JP3435162B2/ja not_active Expired - Lifetime

- 1994-05-20 ZA ZA943507A patent/ZA943507B/xx unknown

- 1994-05-20 DE DE4493399T patent/DE4493399T1/de not_active Withdrawn

- 1994-05-20 UA UA95114923A patent/UA42721C2/ru unknown

- 1994-05-20 US US08/545,783 patent/US5803152A/en not_active Expired - Lifetime

-

1998

- 1998-10-14 HK HK98111239A patent/HK1010351A1/xx not_active IP Right Cessation

Non-Patent Citations (1)

| Title |

|---|

| ЗАТУЛОВСКИЙ С.С. Суспензионная разливка. - Киев: Наукова думка, 1981, с.11 - 14, 24 - 31, 181 - 189. * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1053130C (zh) | 2000-06-07 |

| JP3435162B2 (ja) | 2003-08-11 |

| UA42721C2 (ru) | 2001-11-15 |

| DE4493399T1 (de) | 1996-08-22 |

| EP0701494B1 (en) | 2001-04-25 |

| US5803152A (en) | 1998-09-08 |

| DE69427149T2 (de) | 2001-11-22 |

| ES2157982T3 (es) | 2001-09-01 |

| NZ266400A (en) | 1997-09-22 |

| GB2292705A (en) | 1996-03-06 |

| BR9406545A (pt) | 1996-01-02 |

| AU698777B2 (en) | 1998-11-05 |

| CA2161959C (en) | 2009-12-08 |

| ATE200749T1 (de) | 2001-05-15 |

| JPH08510298A (ja) | 1996-10-29 |

| DE69427149D1 (de) | 2001-05-31 |

| HK1010351A1 (en) | 1999-06-17 |

| ZA943507B (en) | 1995-01-23 |

| MY111100A (en) | 1999-08-30 |

| GB2292705B (en) | 1997-01-15 |

| WO1994027763A1 (en) | 1994-12-08 |

| GB9522398D0 (en) | 1996-01-03 |

| EP0701494A1 (en) | 1996-03-20 |

| CA2161959A1 (en) | 1994-12-08 |

| IN181991B (ru) | 1998-11-28 |

| CN1126961A (zh) | 1996-07-17 |

| EP0701494A4 (en) | 1997-10-22 |

| AU6789494A (en) | 1994-12-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2156176C2 (ru) | Способ литья металлического сплава, содержащего первичную фазу, диспергированную в эвтектической фазе | |

| AU2018201084B2 (en) | Hard metal materials | |

| US4140555A (en) | Nickel-base casting superalloys | |

| US8187529B2 (en) | Wear resistant alloy and method of producing thereof | |

| Kan et al. | Fabrication and characterization of microstructure of stainless steel matrix composites containing up to 25 vol% NbC | |

| JP2007030037A (ja) | 耐摩耗性に優れた鋳鉄品の製造方法 | |

| US20040079450A1 (en) | Nodular graphite cast iron with high strength and high toughness | |

| Larrañaga et al. | Gray Cast Iron with High Austenite-to-Eutectic Ratio Part II–Increasing the Austenite-to-Eutectic Ratio through Austenite Nucleation | |

| Tuttle | Experimental grain refiners for carbon steels | |

| Zhi et al. | Effect of fluctuation and modification on microstructure and impact toughness of 20 wt.% Cr hypereutectic white cast iron. Einfluss durch Partikelzugaben und Modifikationen auf die Mikrostruktur und die Kerbschlagzähigkeit von übereutektischem weißen Gusseisen mit 20 Gew.‐% Cr | |

| JP6843066B2 (ja) | 鉄系材料における結晶粒の微細化 | |

| JP3937128B2 (ja) | 球状炭化物合金白鋳鉄 | |

| EP2351866B1 (en) | Improved wear resistant alloy | |

| KR101174534B1 (ko) | 개선된 내마모성 합금 | |

| SU1723180A1 (ru) | Чугун | |

| Ahmad et al. | The Effect of Metallic Addition on Mechanical Property of Aluminum (LM6) Alloy | |

| EP2351865A1 (en) | Improved wear resitant alloy | |

| Kopyciński et al. | Equiaxed and oriented microstructure in high chromium cast iron | |

| Beeley | Metallurgical Aspects: Structure Control | |

| SU1585370A1 (ru) | Модификатор дл чугуна | |

| AU2013203102A1 (en) | Hard metal materials | |

| Dogan | Effect of chemical composition and superheat on macrostructure of high Cr white iron castings | |

| Edmonds et al. | GRAPHITE PHASE FORMATION IN AL-ALLOYED DUCTILE IRONS | |

| Marquez | Effect of alloying additions in the welding flux on the graphitization and nodularization of the fusion zone in pearlitic ductile iron, The | |

| Sinatora et al. | Effects of carbon, chromium and molybdenum contents on solidification and microstructure of 15 or 20% Cr white cast irons |