RU2070211C1 - Способ получения гидрофильной полимерной пленки и устройство для его осуществления - Google Patents

Способ получения гидрофильной полимерной пленки и устройство для его осуществления Download PDFInfo

- Publication number

- RU2070211C1 RU2070211C1 SU915001728A SU5001728A RU2070211C1 RU 2070211 C1 RU2070211 C1 RU 2070211C1 SU 915001728 A SU915001728 A SU 915001728A SU 5001728 A SU5001728 A SU 5001728A RU 2070211 C1 RU2070211 C1 RU 2070211C1

- Authority

- RU

- Russia

- Prior art keywords

- film

- solvent

- air

- hydrophilic

- distance

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/06—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to radiation

- B05D3/061—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to radiation using U.V.

- B05D3/065—After-treatment

- B05D3/067—Curing or cross-linking the coating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/142—Pretreatment

- B05D3/144—Pretreatment of polymeric substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D5/00—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures

- B05D5/04—Processes for applying liquids or other fluent materials to surfaces to obtain special surface effects, finishes or structures to obtain a surface receptive to ink or other liquid

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/12—Chemical modification

- C08J7/16—Chemical modification with polymerisable compounds

- C08J7/18—Chemical modification with polymerisable compounds using wave energy or particle radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2201/00—Polymeric substrate or laminate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2202/00—Metallic substrate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D2401/00—Form of the coating product, e.g. solution, water dispersion, powders or the like

- B05D2401/10—Organic solvent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/02—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by baking

- B05D3/0218—Pretreatment, e.g. heating the substrate

- B05D3/0245—Pretreatment, e.g. heating the substrate with induction heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/04—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to gases

- B05D3/0406—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by exposure to gases the gas being air

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

- B29C2035/0827—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation using UV radiation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/16—Cooling

- B29C2035/1658—Cooling using gas

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- General Chemical & Material Sciences (AREA)

- Toxicology (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Coating Of Shaped Articles Made Of Macromolecular Substances (AREA)

- Treatments Of Macromolecular Shaped Articles (AREA)

- Polymerisation Methods In General (AREA)

Abstract

Использование: получение гидрофильных полимерных пленок путем радикальной прививочной полимеризации акрилового мономера на поверхности полимерной пленки. Сущность изобретения: полимерную пленку предварительно подвергают высокочастотной обработке, наносят на пленку раствор 1-40% от массы растворителя акрилового мономера, 0,01-5% от массы растворителя сшивающего агента, 0,01-0,7% от массы растворителя радикального инициатора и 0,01-10% от массы растворителя УФ-стабилизатора формулы (1) или (2)

где R1 атом водорода или трет-бутил, R2 - атом метила или трет-бутил, а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2 до содержания остаточного растворителя 0,07-3,6 г/м2 и осуществляют вышеуказанную полимеризацию под действием УФ-облучения. Фотореакцию проводят посредством облучения УФ-лампами, размещенными на расстоянии от 5 до 50 см от поверхности пленки ультрафиолетовым светом 30-160 W/см. Устройство для осуществления способа снабжено парой воздухоподающих воронок, размещенных симметрично по отношению к верхней и нижней сторонам полимерной пленки между секцией покрытия поверхности пленки гидрофильным веществом и секцией фотополимеризации. Последняя выполнена в виде источника света, состоящего из пары УФ-ламп, смонтированных в светореакционной камере. В камере выполнены вентиляторы для удаления растворителя и охлаждающие вентиляторы, расположенные на боковой части светореакционной камеры. Свойства: хорошая гидрофильность и климатическая устойчивость. 2 с. п. ф-лы, 4 з.п. ф-лы, 1 табл., 3 ил.

где R1 атом водорода или трет-бутил, R2 - атом метила или трет-бутил, а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2 до содержания остаточного растворителя 0,07-3,6 г/м2 и осуществляют вышеуказанную полимеризацию под действием УФ-облучения. Фотореакцию проводят посредством облучения УФ-лампами, размещенными на расстоянии от 5 до 50 см от поверхности пленки ультрафиолетовым светом 30-160 W/см. Устройство для осуществления способа снабжено парой воздухоподающих воронок, размещенных симметрично по отношению к верхней и нижней сторонам полимерной пленки между секцией покрытия поверхности пленки гидрофильным веществом и секцией фотополимеризации. Последняя выполнена в виде источника света, состоящего из пары УФ-ламп, смонтированных в светореакционной камере. В камере выполнены вентиляторы для удаления растворителя и охлаждающие вентиляторы, расположенные на боковой части светореакционной камеры. Свойства: хорошая гидрофильность и климатическая устойчивость. 2 с. п. ф-лы, 4 з.п. ф-лы, 1 табл., 3 ил.

Description

Изобретение относится к способу получения гидрофильных полимерных пленок, в частности, к способу и устройству для модифицирования полимерных пленок посредством покрытия фотополимеризационным раствором, содержащим гидрофильный мономер с низкой способностью к набуханию водой, и УФ-стабилизатором поверхности пленки, предварительно обработанной высокой частотой, и последующей их фотополимеризации для улучшения гидрофильных свойств, климатической устойчивости и задерживающих свойств.

Известен способ получения гидрофильной полимерной пленки путем радикальной прививочной полимеризации акрилового мономера на поверхности полиэтиленовой пленки (1). В этом способе отсутствует стадия предварительной обработки поверхности пленки, это приводит к ухудшению свойств пленки, вызываемой высокой энергией, используемой для радикальной реакции. Кроме того, наблюдается точная смачиваемость пленки для облегчения покрытия реактантом.

Известно устройство для получения гидрофильной пленки, содержащее секции предварительной обработки поверхности пленки, покрытия поверхности пленки гидрофильным веществом и фотополимеризации покрытой поверхности пленки (2). Однако в этом устройстве не предусмотрены средства для облучения пленки и улучшения ее свойств.

Техническим результатом является получение новой гидрофильной полимерной пленки, предварительно обработанной на поверхности высокой частотой, покрытой фотополимеризационным раствором, содержащим гидрофильный мономер с низкой способностью к набуханию УФ-излучением и фотополимеризованную.

Это достигается тем, что в способе получения гидрофильной полимерной пленки путем радикальной прививочной полимеризации акрилового мономера на поверхности полиэтиленовой пленки, согласно изобретению, полиэтиленовую пленку предварительно подвергают высокочастотной обработке, наносят на вышеуказанную пленку раствор 1-40% от массы растворителя акрилового мономера, 0,1-5% от массы растворителя, сшивающего агента, 0,01-0,7% массы растворителя радикального инициатора и 0,01% от массы растворителя УФ-стабилизатора формулы (1) или формулы (2)

где R1 атом водорода или трет-бутил, R2 метил, или трет-бутил,

а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2 до содержания остаточного растворителя 0,07-3,6 г/м3 и осуществляют вышеуказанную полимеризацию под действием УФ-облучения.

где R1 атом водорода или трет-бутил, R2 метил, или трет-бутил,

а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2 до содержания остаточного растворителя 0,07-3,6 г/м3 и осуществляют вышеуказанную полимеризацию под действием УФ-облучения.

Фотореакцию проводят посредством облучения УФ-лампами, размещенными на расстоянии от 5 до 50 см от поверхности пленки, ультрафиолетовым светом 30-160 W/см.

При этом гидрофильный слой образован с толщиной от 0,01 до 1 мкм после фотореакции.

Технический результат также достигается тем, что в устройстве для получения гидрофильной пленки, содержащем секции предварительной обработки поверхности пленки, покрытия поверхности пленки гидрофильным веществом и фотополимеризации покрытой поверхности пленки, согласно изобретению, оно снабжено парой воздухоподающих воронок, размещенных симметрично по отношению к верхней и нижней сторонам полимерной пленки между секцией покрытия поверхности пленки гидрофильным веществом и секцией фотополимеризации, которая выполнена в виде источника света, состоящего из пары УФ-ламп, смонтированных в светореакционной камере, снабженной вентилятором для удаления растворителя и охлаждающими вентиляторами, расположенными на боковой части светореакционной камеры.

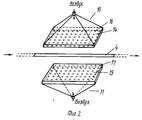

При этом воздухоподающие воронки выполнены в виде распределительных пластин длиной от 10 до 500 см и шириной от 10 до 100 см, размещенных на расстоянии от 5 до 20 см от верхней и нижней сторон пленки, причем в распределительных пластинах выполнено множество отверстий для подачи воздуха диаметром от 1 до 30 мм в отношении одно отверстие на 1 см2.

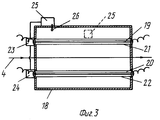

На обеих сторонах светореакционной камеры выполнены щели от 2 до 10 мм для прохождения пленки, внутренняя стенка камеры выполнена в виде алюминиевой отражающей пластины, а УФ-лампы размещены каждая на расстоянии от 5 до 50 см от поверхности пленки и снабжена защитными трубками диаметром от 50 до 100 см.

Изобретение касается непрерывного получения полимерной пленки, обладающей гидрофильной характеристикой благодаря использованию фотополимеризационного раствора новой композиции, причем в качестве полимерной пленки используют термопластовую пленку, предварительно обработанную высокой частотой от генератора. Субстрат для полимерной пленки, согласно изобретению, может быть получен из таких термопластов, как полиэтилен, поливинилхлорид, полипропилен, полистирол, поли-4-метил-1-пентан, полиамид-6, поликарбонат, полиэтиленэтерофталат или полипентадиен и т. д. посредством дутьевой экструзии пленки.

В качестве гидрофильного акрилового мономера может быть использовано вещество или смесь вещества, выбранных из группы, состоящей из акролеина, ацетонитрила и акрилоилхлорида, и если используемое количество составляет менее 1% то эффект впитывания воды пленкой снижается, а если более 40% то ухудшаются характеристики пленки и усиливается задерживание света.

В качестве фотоинициирующего агента (радикального инициатора) могут быть использованы ацетофенон, изопропилбензоинэфир, бензоилпероксид, бензофенон, N, N'-азо-бис-изобутилонитрил и т. д. а в качестве поперечно-связывающего агента триметилопропантриакрилат, триметилолпропан-триметил-акрилат, пентаэритритол-триакрилат и т.д.

Для снижения воздействия кислорода во время процесса полимеризации используют фотоусиливающий агент. В качестве фотоусиливающего (сшивающего) агента могут использоваться, например, N-бутиламин, диэтиламин, этилметакрилат, триэтилентетрамин, этаноламин, триметиламин или их смесь.

В соответствии с изобретением вещества с вышеуказанной структурной формулы (1) или (2), или их смесь в количестве 0,01-10 мас. от массы фотополимеризационного раствора используют в качестве УФ-стабилизатора, и если используемое количество составляет менее 0,01% то нельзя ожидать устойчивого эффекта и снижается прочность пленки на растяжение, а если более 10% то ухудшается гидрофильная характеристика пленки.

Чтобы растворить гидрофильный мономер вместе с вышеуказанными агентами и УФ-стабилизатором, в качестве растворителя используют метиловый спирт, этиловый спирт, ацетон, воду, гексан, метилэтилкетон или их смесь. Фотополимеризационный раствор, приготовленный как указано выше, наносят на полимерную пленку, предварительно обработанную высокой частотой и имеющей поверхностное натяжение от 36 до 60 дин/см, причем пленка может обрабатываться высокой частотой по известному способу для создания точки активности графт-полимеризации на поверхности пленки.

Затем покрывающее количество раствора доводят до 0,8-40 г/см и остаточное количество растворителя на покрытой поверхности пленки становится от 0,07 до 3,6 г/м. Для фотореакции покрытую поверхность пленки облучают ультрафиолетовым светом при температуре 10-70oC в течение от 1 до 600 с. Используют такие источники, как электродно-дуговые, ртутная лампа низкого давления, ртутная лампа высокого давления, ксеноновая лампа, флуоресцентная лампа, металл-галогеновая лампа, лампа Лангстен, солнечный свет и т.д.

В результате на поверхности пленки образуется гидрофильный слой толщиной от 0,01 до 1 μм.

Гидрофильная пленка, модифицированная по вышеуказанному способу имеет прекрасное гидрофильные свойства, климатическую устойчивость и задерживающие (свет) свойства благодаря использованию гидрофильного мономера, имеющего низкую способность к набуханию водой, и УФ-стабилизатор указанной формулы (1) или (2).

На фиг. 1 показана схема процесса и устройства для изготовления гидрофильной полимерной пленки; на фиг. 2 пара воронок для подачи воздуха по фиг. 1; на фиг. 3 источник света на фиг. 1.

Устройство для получения гидрофильной пленки содержит секцию 1 предварительной обработки поверхности пленки, секцию 2 покрытия поверхности пленки гидрофильным веществом и секцию 3 фотополимеризации покрытой поверхности пленки с источником света. Пленку 4 получают на оборудовании 5 дутьевым пленочным экструдером. Для протяжения пленки предусмотрен подвижный ведущий валок 6 и покрывающий валок 7, размещенный в емкости 8 с раствором, связанной с узлом 9 подачи фотополимеризационного раствора. Покрывающий валок 7 имеет диаметр в 1,5-3 раза больший, чем диаметр валка 6. Для подачи пленки 4 между парой воздухоподающих воронок 10 и 11 предусмотрен ведущий валок 12. Для намотки предназначен валок 13.

Воздухоподающие воронки 10 и 11 размещены симметрично по отношению к верхней и нижней сторонам пленки 4 и выполнены в виде распределительных пластин 14 и 15 длиной от 10 до 500 см и шириной от 10 до 100 см, размещенных на расстоянии от 5 до 20 см от верхней и нижней сторон пленки 4. В пластинах 14 и 15 выполнено множество отверстий 16 и 17 для подачи воздуха диаметром от 1 до 30 мм в соотношении одно отверстие на 1 см2.

Количество покрывающего материала в пределах от 0,8 до 40 г/см>2 регулируется посредством валков 6 и 12, установленных с возможностью вертикального перемещения.

Воронки 14 и 15 одинаково подают воздух на поверхность пленки, и затем остаточное количество растворителя в нанесенном фотополимеризационном растворе доводят до 0,07-2,6 г/м2 на поверхности пленка.

На фиг. 3 показана пленка 4, покрытая фотополимеризационным раствором, которая проходит через секцию фотополимеризации в виде светореакционной камеры 18, имеющей щели от 2 до 10 мм, выполненные на ее боковых стенках для прохождения пленки 4, и изнутри имеющей стенку в виде алюминиевой отражающей пластины. В камере 18 размещена пара УФ-ламп 19 и 20 для излучения УФ-света 30-160 В/см, каждая на расстоянии 5-50 см от пленки 4, проходящей через щели в середине, которые защищены трубками 21 и 22 диаметра 50-100 мм. Перед защищающими лампы трубками 21 и 22 установлены охлаждающие вентиляторы 23 и 24 для охлаждения излучающих тепло ламп, а сбоку камеры 18 расположен вентилятор 25 для удаления растворителя способствующий ускорению испарения растворителя.

Согласно изобретению экспозиция пленки 4 источнику света составляет от 1 до 600 с. Если экспозицию уменьшить менее 1 с, то фотореакции на поверхности пленки не происходит, а если увеличить более 600 с, то УФ-свет ухудшит характеристики пленки. Температура при экспозиции может контролироваться с помощью охлаждающих вентиляторов 23 и 24 и автоматическим температурным регулятором 25, связанным с сенсором 26 для поддержания температуры в камере от 10 до 70oC. Если температура ниже 10oC, то пленка не сохнет, а если более 70oC, то изменяются механические свойства пленки.

При вышеуказанных условиях между пленкой и гидрофильной субстанцией происходит фотореакция с образованием гидрофильного слоя. Затем продукт передают на сматывающий валок 13.

Пленка, модифицированная в соответствии со способом и устройством по изобретению, имеет гидрофильный слой, и обладает очень длительным сроком сохранения гидрофильных свойств более 90 дней.

Задачи изобретения достигаются посредством предварительной обработки поверхности, тщательным покрыванием ее гидрофильной субстанцией, регулированием количества растворителя, условиями фотореакции и быстрым удалением летучего растворителя.

Поскольку пленка по изобретению обладает прекрасными задерживающими гидрофильными свойствами и климатической устойчивостью ее, весьма вероятно, можно использовать как упаковочную пленку для товаров и пищевых продуктов и применять в сельском хозяйстве, при этом на поверхности пленки не происходит конденсации и прозрачность пленки не снижается.

Пример 1. Гидрофильную полимерную пленку получают следующим образом. Полимерная пленка: полиэтилен низкой плотности, с индексом расплава 2,4, плотностью 0,924 г/см2 и толщиной 30 mм; предварительная обработка пленки высокой частотой: мощность генератора 7,5 кВт, длина электрического полюса 1 м, дистанция между пленкой и электрическим полюсом 1 мм, напряжение выхода 160 В, поверхностное натяжение обрабатываемой пленки 40 Дин/см.

Композиция фотополимеризующегося раствора

акрилонитрил 150 г

ацетофенон 5 г

триакрилат пентаэритритола 5 г

триэтиламин 5 г

УФ-стабилизатор формулы (1) 5 г

растворитель (метил-этилкетон) до 720 г

Условия основного процесса:

покрывающее количество фотополимеризационного раствора 8 г/м2

cоотношение диаметров ведущего и покрывающего валков 1:2

скорость воздухоподачи из воронки 1,4 м/с

поддержание растворителя (на уровне) 1,5 г/м2

скорость движения пленки по валку 5 м/мин

Условия фотореакции:

выходная мощность УФ-ламп 3 кВт

зона (ширина) облучения 1 м

расстояние от ламп до пленки 20 см

размеры камеры 1,1х1,2х0,6 мм

длительность экспозиции 12 с

температура в камере 50oC

Для пленки, модифицированной при этих условиях, сила натяжения, удлинение и контактный угол капель воды на поверхности пленки до и после погодного теста сведены в таблицу.

акрилонитрил 150 г

ацетофенон 5 г

триакрилат пентаэритритола 5 г

триэтиламин 5 г

УФ-стабилизатор формулы (1) 5 г

растворитель (метил-этилкетон) до 720 г

Условия основного процесса:

покрывающее количество фотополимеризационного раствора 8 г/м2

cоотношение диаметров ведущего и покрывающего валков 1:2

скорость воздухоподачи из воронки 1,4 м/с

поддержание растворителя (на уровне) 1,5 г/м2

скорость движения пленки по валку 5 м/мин

Условия фотореакции:

выходная мощность УФ-ламп 3 кВт

зона (ширина) облучения 1 м

расстояние от ламп до пленки 20 см

размеры камеры 1,1х1,2х0,6 мм

длительность экспозиции 12 с

температура в камере 50oC

Для пленки, модифицированной при этих условиях, сила натяжения, удлинение и контактный угол капель воды на поверхности пленки до и после погодного теста сведены в таблицу.

Пример 2.

Полиэтиленовую пленку толщиной 100 mм предварительно обрабатывают высокой частотой. 33 г акролеина, 3 г бензофенона, 5 г пентаэритрола триакрилата, этанол-амина 2 г и 2 г (0,6 мас.) УФ-стабилизатора вышеуказанной формулы (2) растворяют в нормальном гексане с получением 330 г фотополимеризационного раствора (100 мас.). Пленку получают по примеру 1 за исключением того, что ее покрывают указанным раствором толщиной 50 mм на предварительно обработанной поверхности пленки.

Свойства модифицированной пленки приведены в таблице.

Пример 3.

Полиэтиленовую пленку толщиной 50 mм обрабатывают предварительно высокой частотой. 18 г акрилоилхлорида, 4 г бензоинпероксида, 3 г триметилолпропан-триакрилата, 3 г триэтилен-тетрамина и УФ-стабилизатор в количестве 3 г (0,38 мас.) формулы (1), смешанной с формулой (2) 50:50 в весовом отношении, растворяют в метилизобутилкетоне с получением 800 г фотополимеризационного раствора. Пленку модифицируют по примеру 1 за исключением того, что толщина покрытия предварительно обработанной поверхности пленки составляет 5 mм. Свойства модифицированной пленки показаны в таблице.

Пример 4. Полимерная пленка.

Полиэтилен низкой плотности:

индекс расплава 2,4

плотность 0,924 г/см2

толщина 30 мкм

Высокочастотная обработка пленки:

мощность генератора 7,5 кВт

длина электрического поля 1 м

расстояние от пленки до электрического стержня 1 мм

выходное напряжение 160 В

поверхностное натяжение отрабатываемой пленки 40 дин/см

Композиция фотополимеризующегося раствора

акрилонитрил 288 г

ацетофенон 5 г

триакрилат пентаэритрита 5 г

триэтиламин 5 г

УФ-стабилизатор (формула 1) 5 г

растворитель (метилэтилкетон) до 720 г

Общие условия процесса

поверхностная концентрация фотополимеризационного раствора 8 г/м2

соотношение диаметров ведущего вала и покрывающего вала 1:2

скорость подачи воздуха от воронки 0,01 м/с

поддерживающий раствор 1,5 г/м2

скорость вращения пленки 5 м/мин

Условия проведения фотореакции

выходная мощность УФ-лампы 16 кВт

ширина излучения 1 м

расстояние от лампы до пленки 20 м

размер камеры 1,1х1,2х0,6 мм

время экспозиции 12 с

температура в камере 50oC

Для пленки, модифицированной в условиях, приведенных выше, сила натяжения, удлинения и угол смачивания на поверхности пленки были измерены до и после ускоренного теста на атмосферостойкость и приведены в таблице.

индекс расплава 2,4

плотность 0,924 г/см2

толщина 30 мкм

Высокочастотная обработка пленки:

мощность генератора 7,5 кВт

длина электрического поля 1 м

расстояние от пленки до электрического стержня 1 мм

выходное напряжение 160 В

поверхностное натяжение отрабатываемой пленки 40 дин/см

Композиция фотополимеризующегося раствора

акрилонитрил 288 г

ацетофенон 5 г

триакрилат пентаэритрита 5 г

триэтиламин 5 г

УФ-стабилизатор (формула 1) 5 г

растворитель (метилэтилкетон) до 720 г

Общие условия процесса

поверхностная концентрация фотополимеризационного раствора 8 г/м2

соотношение диаметров ведущего вала и покрывающего вала 1:2

скорость подачи воздуха от воронки 0,01 м/с

поддерживающий раствор 1,5 г/м2

скорость вращения пленки 5 м/мин

Условия проведения фотореакции

выходная мощность УФ-лампы 16 кВт

ширина излучения 1 м

расстояние от лампы до пленки 20 м

размер камеры 1,1х1,2х0,6 мм

время экспозиции 12 с

температура в камере 50oC

Для пленки, модифицированной в условиях, приведенных выше, сила натяжения, удлинения и угол смачивания на поверхности пленки были измерены до и после ускоренного теста на атмосферостойкость и приведены в таблице.

Пример 5. Гидрофильная полимерная пленка была получена следующим образом.

Полиэтилен низкой плотности:

индекс расплава 2,4

плотность 0,924 г/см2

толщина 30 мкм

Высокочастотная обработка пленки:

мощность генератора 7,5 кВт

длина электрического поля 1 м

расстояние от пленки до электрического стержня 1 мм

выходное напряжение 160 В

поверхностное натяжение обрабатываемой пленки 40 дин/см

Состав раствора для проведения фотополимеризации (в примере 5).

индекс расплава 2,4

плотность 0,924 г/см2

толщина 30 мкм

Высокочастотная обработка пленки:

мощность генератора 7,5 кВт

длина электрического поля 1 м

расстояние от пленки до электрического стержня 1 мм

выходное напряжение 160 В

поверхностное натяжение обрабатываемой пленки 40 дин/см

Состав раствора для проведения фотополимеризации (в примере 5).

Композиция фотополимеризующегося раствора:

акрилонитрил 288 г

ацетофенон 5 г

триакрилат пентаэритрита 5 г

триэтиламин 5 г

ультрафиолетовый сенсибилизатор 5 г

Формула (2)

растворитель (метилэтилкетон) до 720 г

Общие условия процесса

поверхностная концентрация фотополимеризационного раствора 8 г/м2

соотношение диаметров ведущего вала и покрывающего вала 1:2

скорость подачи воздуха из воронки 3 м/с

поддерживающий раствор 1,5 г/м2

скорость вращения пленки 5 м\мин

Условия проведения фотореакции

выходная мощность УФ-лампы 3 кВт

ширина излучения 1 м

расстояние от лампы до пленки 20 см

размер камеры 1,1х1,2х0,6 мм

время экспозиции 12 с

температура в камере 50oC

Данные приведены в таблице.

акрилонитрил 288 г

ацетофенон 5 г

триакрилат пентаэритрита 5 г

триэтиламин 5 г

ультрафиолетовый сенсибилизатор 5 г

Формула (2)

растворитель (метилэтилкетон) до 720 г

Общие условия процесса

поверхностная концентрация фотополимеризационного раствора 8 г/м2

соотношение диаметров ведущего вала и покрывающего вала 1:2

скорость подачи воздуха из воронки 3 м/с

поддерживающий раствор 1,5 г/м2

скорость вращения пленки 5 м\мин

Условия проведения фотореакции

выходная мощность УФ-лампы 3 кВт

ширина излучения 1 м

расстояние от лампы до пленки 20 см

размер камеры 1,1х1,2х0,6 мм

время экспозиции 12 с

температура в камере 50oC

Данные приведены в таблице.

Пример 6. Пленку модифицировали так же, как и в примере 1, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве радикального инициатора добавляли бензофенон в количестве 0,072 г.

Свойства модифицированной пленки приведены в таблице.

Пример 7. Пленку модифицировали так же, как и в примере 4, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве радикального инициатора добавляли бензофенон в количестве 36 г.

Свойства модифицированной пленки приведены в таблице.

Пример 8. Пленку модифицировали так же, как и в примере 7, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве сшивающего агента добавляли триметилолпропантриметакрилат в количестве 0,072 г.

Свойства модифицированной пленки приведены в таблице.

Пример 9. Пленку модифицировали так же, как и в примере 7, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве сшивающего агента добавляли триметилолпропантриметакрилат в количестве 36 г.

Свойства модифицированной пленки приведены в таблице.

Пример 10. Пленку модифицировали так же, как и в примере 2, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве УФ-стабилизатора добавляли соединение формулы (2) в количестве 0,033 г.

Свойства модифицированной пленки приведены в таблице.

Пример 11. Пленку модифицировали так же, как и в примере 1, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве УФ-стабилизатора добавляли соединение формулы (1) в количестве 43,2 г.

Свойства модифицированной пленки приведены в таблице.

Пример 12. Пленку модифицировали так же, как и в примере 9, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве УФ-стабилизатора добавляли соединение формулы (1) в количестве 72 г.

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 1. Пленку модифицируют по примеру 1, за исключением того, что используют фотополимеризационный раствор, к которому не добавляли УФ-стабилизатор. Свойства модифицированной пленки показаны в таблице.

Сравнительный пример 2. Пленку модифицируют по примеру 2, за исключением того, что используют фотополимеризационный раствор, к которому не примешан УФ-стабилизатор. Свойства модифицированной пленки показаны в таблице.

Сравнительный пример 3. Пленку модифицируют по примеру 3, за исключением того, что используют фотополимеризационный раствор, к которому не примешан УФ-стабилизатор. Свойства модифицированной пленки приведены в таблице 1.

Сравнительный пример 4. Пленку модифицируют по примеру 1, за исключением того, что используют предварительно обработанную полиэтиленовую пленку с толщиной 50 mм и применяют фотополимеризационный раствор, к которому добавлен УФ-стабилизатор формулы (1) в количестве 0,07 г (0,0097 мас.).

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 5. Пленку модифицируют по примеру 1, за исключением того, что используют предварительно обработанную полиэтиленовую пленку с толщиной 50 mм и используют фотополимеризационный раствор, к которому добавлен УФ-стабилизатор формулы (2) в количестве 80 г (11,1 мас.).

Свойства модифицированной пленки показаны в таблице.

Сравнительный пример 6. Пленку модифицируют по методике, аналогичной методике примера 1, за исключением того, что используют раствор для фотополимеризации, содержащий в качестве радикального инициатора бензофенон в количестве 0,07 г (0,0097 мас.).

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 7. Пленку модифицируют по методике, аналогичной методике примера 1, за исключением того, что используют раствор для фотополимеризации, содержащий в качестве радикального инициатора бензофенон в количестве 75 г (10,4 мас.).

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 8. Пленку модифицируют по методике, аналогичной методике примера 1, за исключением того, что используют раствор для фотополимеризации, содержащий в качестве сшивающего агента пентаэритритолтриакрилат в количестве 0,07 г (0,0097 мас.).

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 9. Пленку модифицируют по методике, аналогичной методике примера 1, за исключением того, что используют раствор для фотополимеризации, содержащий в качестве сшивающего агента пентаэритритолтриакрилат в количестве 75 г (10,4 мас.).

Свойства модифицированной пленки приведены в таблице.

Сравнительный пример 10. Пленку модифицировали так же, как и в примере 5, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве гидрофильного мономера добавляли акролеин в количестве 6,84 г.

Свойства модифицированной пленки приведены в таблице

Сравнительный пример 11. Пленку модифицировали так же, как и в примере 4, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве гидрофильного мономера добавляли акрилотнитрил в количестве 295,2 г.

Сравнительный пример 11. Пленку модифицировали так же, как и в примере 4, за исключением того, что использовали фотополимеризирующийся раствор, в который в качестве гидрофильного мономера добавляли акрилотнитрил в количестве 295,2 г.

Свойства модифицированной пленки приведены в таблице.

В таблице показана климатическая устойчивость, которую испытывали при температуре 30oC в течение 72 ч прибором "Weater-ometer Atlas", а затем измеряли силу натяжения согласно К М-3504 посредством тестера (Теnsile atrength Tester, "Instorn").

Задерживающие свойства измеряли согласно ASTMD 1893-67. Гидрофильные свойства испытывали измерителем контактного угла по методу оптического отбрасывания тени, причем считали, что пленка обладает хорошей гидрофильностью, если контактный угол составлял менее 20o.

Claims (8)

1. Способ получения гидрофильной полимерной пленки путем радикальной прививочной полимеризации акрилового мономера на поверхности полиэтиленовой пленки, отличающийся тем, что полиэтиленовую пленку предварительно подвергают высокочастотной обработке, наносят на указанную пленку раствор 1-40% от массы растворителя акрилового мономера, 0,01-5% от массы растворителя сшивающего агента, 0,01-0,7% от массы растворителя радикального инициатора и 0,01-10% от массы растворителя УФ-стабилизатора формулы I или формулы II

где R1 атом водорода или трет-бутил;

R2 метил или трет-бутил, а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2, до содержания остаточного растворителя 0,07-3,6 г/м2 и осуществляют указанную полимеризацию под действием УФ-облучения.

где R1 атом водорода или трет-бутил;

R2 метил или трет-бутил, а затем раствор сушат воздухом, причем воздух непрерывно подается со скоростью 0,01-3 м/с на пленку, расположенную на расстоянии 5-20 см от воронок для подачи воздуха, имеющих большое количество отверстий диаметром 1-30 мм с плотностью одно отверстие на 1 см2, до содержания остаточного растворителя 0,07-3,6 г/м2 и осуществляют указанную полимеризацию под действием УФ-облучения.

2. Способ по п. 1, отличающийся тем, что фотореакцию проводят посредством облучения УФ-лампами, размещенными на расстоянии 5 50 см от поверхности пленки, ультрафиолетовым светом 30-160 W/см.

3. Способ по п. 1, отличающийся тем, что гидрофильный слой образован с толщиной 0,01 1 мкм после фотореакции.

4. Устройство для получения гидрофильной полимерной пленки, содержащее секции предварительной обработки поверхности пленки, покрытия поверхности пленки гидрофильным веществом и фотополимеризации покрытой поверхности пленки, отличающееся тем, что устройство снабжено парой воздухоподающих воронок, размещенных симметрично по отношению к верхней и нижней сторонам полимерной пленки между секцией покрытия поверхности пленки гидрофильным веществом и секцией фотополимеризации, которая выполнена в виде источника света, состоящего из пары УФ-ламп, смонтированных в светореакционной камере, снабженной вентилятором для удаления растворителя и охлаждающими вентиляторами, расположенными на боковой части светореакционной камеры.

5. Устройство по п. 4, отличающееся тем, что воздухоподающие воронки выполнены в виде распределительных пластин длиной 10 500 см и шириной от 10 до 100 см, размещенных на расстоянии 5 20 см от верхней и нижней сторон пленки, причем в распределительных пластинах выполнено множество отверстий для подачи воздуха диаметром 1 30 мм в соотношении одно отверстие на см2.

6. Устройство по п. 5, отличающееся тем, что на обеих сторонах светореакционной камеры выполнены щели 2 10 мм для прохождения пленки, внутренняя стенка камеры выполнена в виде алюминиевой отражающей пластины, а УФ-лампы размещены каждая на расстоянии 5 50 см от поверхности пленки и снабжена защитными трубками диаметром 50 100 мм.

Приоритет по пунктам:

27.09.90 по п. 1.

27.09.90 по п. 1.

29.09.90 по пп. 2, 4 6.

18.06.91 по пп. 3 6.

Applications Claiming Priority (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR90-15402 | 1990-09-27 | ||

| KR1019900015402A KR930010566B1 (ko) | 1990-09-27 | 1990-09-27 | 블로킹(Blocking)성이 낮은 흡수성 고분자필름의 제조방법 |

| KR1019900015876A KR930004611B1 (ko) | 1990-09-29 | 1990-09-29 | 친수성 고분자필름의 제조방법 및 그 장치 |

| KR90-15876 | 1990-09-29 | ||

| KR90-15877 | 1990-09-29 | ||

| KR1019900015877A KR920006416A (ko) | 1990-09-29 | 1990-09-29 | 친수성 폴리에틸렌필름의 제조방법 |

| KR1019910010041A KR930000573A (ko) | 1991-06-18 | 1991-06-18 | 내블로킹성이 우수한 친수성 고분자필름의 제조방법 |

| KR90-10041 | 1991-06-18 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2070211C1 true RU2070211C1 (ru) | 1996-12-10 |

Family

ID=27482893

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| SU915001728A RU2070211C1 (ru) | 1990-09-27 | 1991-09-16 | Способ получения гидрофильной полимерной пленки и устройство для его осуществления |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5275663A (ru) |

| DK (1) | DK164491A (ru) |

| FR (2) | FR2667320A1 (ru) |

| NL (1) | NL9101626A (ru) |

| RU (1) | RU2070211C1 (ru) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5466291A (en) * | 1993-12-29 | 1995-11-14 | Mmt Manufacturing Corp. | Stand alone coating apparatus for printed material and method of operation thereof |

| JPH09171953A (ja) * | 1995-12-20 | 1997-06-30 | Sony Corp | 基板加熱装置、基板加熱方法および半導体集積回路装置、フォトマスクならびに液晶表示装置 |

| US6576917B1 (en) | 1997-03-11 | 2003-06-10 | University Of Central Florida | Adjustable bore capillary discharge |

| US6031241A (en) * | 1997-03-11 | 2000-02-29 | University Of Central Florida | Capillary discharge extreme ultraviolet lamp source for EUV microlithography and other related applications |

| US7419715B2 (en) * | 2000-07-18 | 2008-09-02 | Omron Corporation | Light diffusing films |

| CA2684667C (en) | 2007-04-20 | 2014-02-25 | Mark Williams | Vertical curve system for surface grading |

| US20120052220A1 (en) * | 2010-08-27 | 2012-03-01 | Simpson Sharon M | Transparent ink-jet recording films, compositions, and methods |

| US20120052221A1 (en) * | 2010-08-27 | 2012-03-01 | Simpson Sharon M | Transparent ink-jet recording films, compositions, and methods |

| WO2012138960A1 (en) | 2011-04-07 | 2012-10-11 | Board Of Regents, The University Of Texas System | Photopolymerizable compositions for solventless fiber spinning |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3034926A (en) * | 1957-05-17 | 1962-05-15 | United States Steel Corp | Method of coating metal sheets with synthetic plastic |

| US3353988A (en) * | 1964-05-20 | 1967-11-21 | Du Pont | Graft polymerization on polymeric substrates |

| US3709718A (en) * | 1969-12-12 | 1973-01-09 | Inrescor Ag | Graft polymerization products and processes |

| JPS54160474A (en) * | 1978-06-09 | 1979-12-19 | Kansai Paint Co Ltd | Modification of surface of high polymer base |

| NL7903739A (nl) * | 1979-05-11 | 1980-11-13 | Stork Brabant Bv | Werkwijze en inrichting voor het aanbrengen en uithar- den van een laklaag. |

| US4557975A (en) * | 1983-12-30 | 1985-12-10 | General Electric Company | Photocurable acrylate-acrylonitrile coated plastic articles |

| EP0274596A3 (en) * | 1986-12-22 | 1989-11-29 | General Electric Company | Aromatic carbonate resin articles coated with a photocured acrylic coating |

| US4983852A (en) * | 1988-11-17 | 1991-01-08 | Burgio Joseph T Jr | System and method for photochemically curing a coating on a substrate |

| DE4011023A1 (de) * | 1990-04-05 | 1991-10-10 | Hoechst Ag | Nachbehandlungsgeraet fuer druckplatten |

| US5097136A (en) * | 1990-05-29 | 1992-03-17 | Ultra-Lum, Inc. | Apparatus for curing photosensitive coatings |

-

1991

- 1991-09-16 RU SU915001728A patent/RU2070211C1/ru active

- 1991-09-26 NL NL9101626A patent/NL9101626A/nl not_active Application Discontinuation

- 1991-09-26 DK DK164491A patent/DK164491A/da not_active Application Discontinuation

- 1991-09-27 US US07/766,340 patent/US5275663A/en not_active Expired - Fee Related

- 1991-09-27 FR FR9111906A patent/FR2667320A1/fr active Granted

-

1994

- 1994-04-13 FR FR9404389A patent/FR2702681B1/fr not_active Expired - Fee Related

Non-Patent Citations (1)

| Title |

|---|

| 1. Патент ФРГ N 3032380, кл. C 08 J 7/18, 1981. 2. Авторское свидетельство СССР N 269475, кл. B 29 D 7/01, 1970. * |

Also Published As

| Publication number | Publication date |

|---|---|

| FR2702681B1 (fr) | 1995-08-11 |

| FR2667320B1 (ru) | 1995-05-12 |

| NL9101626A (nl) | 1992-04-16 |

| FR2667320A1 (fr) | 1992-04-03 |

| FR2702681A1 (fr) | 1994-09-23 |

| US5275663A (en) | 1994-01-04 |

| DK164491A (da) | 1992-03-28 |

| DK164491D0 (da) | 1991-09-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5491402B2 (ja) | 親水性多孔質基材 | |

| KR830001538B1 (ko) | 개량된 투수성과 감소된 전기저항성을 가진 미소다공성 필름 | |

| RU2070211C1 (ru) | Способ получения гидрофильной полимерной пленки и устройство для его осуществления | |

| US4178221A (en) | Process for the preparation of water-soluble acrylic polymers by photopolymerization | |

| US3111424A (en) | Process of coating irradiated polymer substrates | |

| US5403626A (en) | Process for preparing hydrophilic polymer films and apparatus thereof | |

| US4042654A (en) | Manufacture of plastic parts by radiation molding | |

| FR2575476A1 (fr) | Procede de preparation de polymeres acryliques hydrosolubles | |

| Vasilets et al. | Improvement of the micro-wear resistance of silicone by vacuum ultraviolet irradiation | |

| CN1266199C (zh) | 用一步法对高分子材料表面紫外光引发接枝的方法 | |

| JPH04185651A (ja) | 架橋ポリオレフィン成形物の製法 | |

| CN111971309B (zh) | 用于聚烯烃的光引发剂 | |

| Hageman et al. | Photoinitiators and photoinitiation, 9 Photoinitiators for radical polymerization which counter oxygen‐inhibition | |

| KR910005235B1 (ko) | 흡수성 고분자 물질 및 그의 제조방법 | |

| KR100783802B1 (ko) | 자외선을 조사하여 표면을 개질한 원사의 제조방법 및 그장치 | |

| Watanabe et al. | Surface modification of poly (ethylene terephthalate) fiber by excimer light | |

| US4640960A (en) | Degradation of poly(diacetylenes) | |

| KR930004611B1 (ko) | 친수성 고분자필름의 제조방법 및 그 장치 | |

| KR910003714B1 (ko) | 무적성 고분자 물질 및 그의 제조방법 | |

| JP2018141091A (ja) | 電離放射線重合性組成物、電離放射線硬化フィルム及びこの電離放射線硬化フィルムの製造方法 | |

| CN1266200C (zh) | 用二步法对高分子材料表面紫外光引发接枝的方法 | |

| RU2799514C2 (ru) | Фотоинициаторы для полиолефинов | |

| KR0182351B1 (ko) | 농업용 합성수지필름의 무적제 코팅방법 및 그 장치 | |

| JPH06306199A (ja) | 高分子材料の表面処理方法 | |

| KR930010566B1 (ko) | 블로킹(Blocking)성이 낮은 흡수성 고분자필름의 제조방법 |