KR20190069524A - 연료 전지용 Pt-Ni-Ir 촉매 - Google Patents

연료 전지용 Pt-Ni-Ir 촉매 Download PDFInfo

- Publication number

- KR20190069524A KR20190069524A KR1020197014374A KR20197014374A KR20190069524A KR 20190069524 A KR20190069524 A KR 20190069524A KR 1020197014374 A KR1020197014374 A KR 1020197014374A KR 20197014374 A KR20197014374 A KR 20197014374A KR 20190069524 A KR20190069524 A KR 20190069524A

- Authority

- KR

- South Korea

- Prior art keywords

- catalyst

- layer

- nickel

- platinum

- iridium

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/92—Metals of platinum group

- H01M4/921—Alloys or mixtures with metallic elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8647—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites

- H01M4/8657—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites layered

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/88—Processes of manufacture

- H01M4/8825—Methods for deposition of the catalytic active composition

- H01M4/8867—Vapour deposition

- H01M4/8871—Sputtering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/92—Metals of platinum group

- H01M4/925—Metals of platinum group supported on carriers, e.g. powder carriers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/98—Raney-type electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M2008/1095—Fuel cells with polymeric electrolytes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/88—Processes of manufacture

- H01M4/8878—Treatment steps after deposition of the catalytic active composition or after shaping of the electrode being free-standing body

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Composite Materials (AREA)

- Catalysts (AREA)

- Inert Electrodes (AREA)

- Fuel Cell (AREA)

Abstract

화학식 PtxNiyIrz(여기서, x는 26.6 내지 47.8의 범위이고, y는 48.7 내지 70의 범위이고, z는 1 내지 11.4의 범위임)를 갖는 촉매 재료(106)에 의해 적어도 부분적으로 덮인 외부 표면(105)을 갖는 미세구조화된 위스커(104)를 포함하는 나노구조화된 요소(102)를 포함하는 촉매(100). 본 명세서에 기재된 촉매는, 예를 들어, 연료 전지 막 전극 조립체에 유용하다.

Description

관련 출원의 상호참조

본 출원은 2016년 10월 26일자로 출원된 미국 가특허 출원 제62/413,153호를 우선권 주장하며, 이의 개시 내용은 전체적으로 본 명세서에 참고로 포함된다.

연료 전지는 연료의 전기화학적 산화 및 산화제의 환원을 통해 전기를 생성한다. 연료 전지는 일반적으로 전해질의 유형과 연료 및 산화제 반응물의 유형에 의해 분류된다. 연료 전지의 한 유형은 중합체 전해질 막 연료 전지(PEMFC)이며, 여기서 전해질은 중합체 이온 전도체이고 반응물은 수소 연료 및 산화제로서의 산소이다. 산소는 종종 주위 공기로부터 제공된다.

PEMFC는 전형적으로 수소 산화 반응(HOR) 및 산소 환원 반응(ORR)의 반응 속도를 개선하기 위하여 전극촉매(electrocatalyst)의 사용을 필요로 하는데, 이는 PEMFC 성능을 개선한다. PEMFC 전극촉매는 비교적 고가의 귀금속인 백금을 종종 포함한다. 비용을 최소화하기 위해서 PEMFC 장치에서 백금 함량을 최소화하는 것이 전형적으로 바람직하다. 그러나, 충분한 촉매 활성 및 PEMFC 장치 성능을 제공하기 위해서는 충분한 백금 함량이 필요하다. 이와 같이, 단위 촉매 질량당 촉매 활성(질량 활성)을 증가시키고자 하는 요구가 있다. 질량 활성을 증가시키기 위한 2가지 일반적인 접근법, 즉 단위 촉매 표면적당 촉매 활성(비활성(specific activity))을 증가시키는 것과 촉매 질량당 촉매 표면적(비표면적 또는 비면적)을 증가시키는 것이 있다. HOR 및 ORR은 촉매 표면 상에서 일어나므로, 비표면적 및/또는 비활성을 증가시키는 것은 원하는 절대 성능을 달성하는 데 필요한 촉매의 양을 감소시켜 비용을 감소시킬 수 있다.

비면적을 최대화하기 위하여, PEMFC 전극촉매는 종종 지지 재료 상의 나노미터-규모 박막 또는 입자의 형태이다. 나노입자 PEMFC 전극촉매를 위한 예시적인 지지 재료는 카본 블랙이고, 박막 전극촉매를 위한 예시적인 지지 재료는 위스커(whisker)이다.

비활성을 증가시키기 위하여, PEMFC Pt ORR 전극촉매는 종종 코발트 또는 니켈과 같은 소정 전이 금속을 또한 포함한다. 이론에 의해 구애됨이 없이, Pt 격자 내로의 소정의 전이 금속의 혼입은 촉매 표면에서의 Pt 원자의 수축을 유도하는 것으로 여겨지며, 이는 분자 산소 결합 및 해리 에너지 및 반응 중간체 및/또는 구경꾼 화학종(spectator species)의 결합 에너지의 변경에 의해 동력학적 반응 속도를 증가시킨다.

PEMFC 전극촉매는 다른 귀금속을 포함할 수 있다. 예를 들어, HOR PEMFC Pt 전극촉매는 알려진 Pt 촉매독인 일산화탄소에 대한 내성을 개선하기 위해 루테늄과 합금될 수 있다. HOR 및 ORR PEMFC 전극촉매는 또한 산소 발생 반응(OER)에 대한 개선된 활성을 촉진하기 위해 이리듐을 포함할 수 있다. 개선된 OER 활성은 PEMFC 시스템 시동 및 정지 동안 그리고 연료의 부재 시에 의도하지 않은 작동 하에서 PEMFC의 내구성을 개선할 수 있다. 그러나, PEMFC ORR 전극촉매 내로의 이리듐의 혼입은 감소된 질량 활성 및 더 높은 촉매 비용을 야기할 수 있다. 이리듐은 백금보다 ORR에 대해 상대적으로 더 낮은 비활성을 가지며, 이는 잠재적으로 감소된 질량 활성을 야기한다. 이리듐은 또한 귀금속이며, 이로써 그의 혼입은 비용을 증가시킬 수 있다. 이와 같이, PEMFC ORR 전극촉매에 혼입된 이리듐의 양은 개선된 OER 활성과 감소된 ORR 활성의 균형을 맞추어야 한다.

PEMFC 전극촉매는 상이한 구조적 및 조성적 모폴로지(morphology)를 가질 수 있다. 구조적 및 조성적 모폴로지는 종종 전극촉매 제작 동안의 특정 처리 방법을 통해, 예컨대 전기촉매 침착 방법 및 어닐링 방법에 있어서의 변형을 통해 맞춤된다. PEMFC 전극촉매는 조성적으로 균질할 수 있거나, 조성적으로 층화될 수 있거나, 또는 전극촉매 전반에 걸친 조성 구배(gradient)를 포함할 수 있다. 전극촉매 내의 조성 프로파일(profile)의 맞춤은 전극촉매의 활성 및 내구성을 개선할 수 있다. PEMFC 전극촉매 입자 또는 나노미터-규모 필름은 실질적으로 매끄러운 표면을 가질 수 있거나 원자 규모 또는 나노미터 규모 조도(roughness)를 가질 수 있다. PEMFC 전극촉매는 구조적으로 균질할 수 있거나 나노다공성일 수 있으며, 이는 나노미터-규모 기공 및 고체 촉매 리가먼트(ligament)로 구성된다.

구조적으로 균질한 전극촉매와 비교할 때, 나노다공성 PEMFC 전극촉매는 더 높은 비면적을 가질 수 있으며, 이로써 비용을 감소시킬 수 있다. 나노다공성 촉매는 다수의 상호연결된 나노규모 촉매 리가먼트로 구성되며, 나노다공성 재료의 표면적은 나노규모 리가먼트의 직경 및 체적 개수 밀도(volumetric number density)에 따라 좌우된다. 나노규모 리가먼트 직경이 감소하고 체적 개수 밀도가 증가함에 따라 표면적이 증가할 것으로 예상된다.

나노다공성 PEMFC 전극촉매를 형성하는 한 가지 방법은 30 원자% Pt 및 70 원자% Ni를 갖는 PtNi 합금과 같은 전이 금속 풍부 Pt 합금 전구체의 탈합금화를 통한 것이다. 탈합금화 동안, 전구체는 전이 금속이 용해되는 조건에 노출되고, 표면 Pt는 표면 아래 전이 금속의 노출 및 나노기공들을 분리하는 나노규모 리가먼트의 형성을 가능하게 하기에 충분한 이동성(mobility)을 갖는다. 나노기공을 형성하기 위한 탈합금화는 자유 부식(free corrosion) 접근법, 예를 들어 산에 대한 노출을 통해, 또는 반복되는 전기화학적 산화 및 환원 사이클에 대한 노출을 통해 유도될 수 있다. 전극촉매 나노기공 형성은 PEMFC 내의 전기화학적 작동 동안 자발적으로 일어날 수 있거나, 또는 PEMFC 작동 전에 반응계외(ex-situ) 처리를 통해 일어날 수 있다.

PEMFC 장치에서, 전극촉매는 구조적 및 조성적 변화를 유도하는 다양한 열화 메커니즘으로 인해, 시간 경과에 따라 성능의 손실이 있을 수 있다. 그러한 성능 손실은 그러한 시스템의 실제 수명을 단축시킬 수 있다. 전극촉매 열화는, 예를 들어, 단위 표면적당 전극촉매 활성의 손실 및 전극촉매 표면적의 손실로 인해 일어날 수 있다. 전극촉매 비활성은, 예를 들어 전극촉매 합금화 원소의 용해로 인해 손실될 수 있다. 비다공성 나노입자 및 나노-규모 박막은, 예를 들어 Pt 용해, 입자 소결, 및 표면 조도의 손실로 인해 표면적의 손실이 있을 수 있다. 나노다공성 전극촉매는, 예를 들어 증가된 나노규모 리가먼트 직경 및 감소된 나노규모 리가먼트 밀도로 인해 표면적의 손실이 추가로 있을 수 있다.

상기에 논의된 문제들 중 하나 이상을 다루는 것들을 비롯하여, 추가의 전극촉매 및 그러한 촉매를 함유하는 시스템이 요구된다.

일 태양에서, 본 발명은 화학식 PtxNiyIrz(여기서, x는 26.6 내지 47.8의 범위이고, y는 48.7 내지 70의 범위이고, z는 1 내지 11.4의 범위임)를 갖는 촉매 재료에 의해 적어도 부분적으로 덮인 외부 표면을 갖는 미세구조화된 위스커를 포함하는 나노구조화된 요소를 포함하는 촉매를 제공한다(일부 실시 형태에서, x는 26.6 내지 47.6의 범위이고, y는 48.7 내지 69.3의 범위이고, z는 1 내지 11.4의 범위이거나; x는 26.6 내지 30의 범위이고, y는 17 내지 62의 범위이고, z는 1 내지 11.4의 범위이거나; 또는 심지어 x는 47.6 내지 47.8의 범위이고, y는 48.7 내지 52.2의 범위이고, z는 0 내지 3.7의 범위이거나; 또는 심지어 예시적인 일 실시 형태에서, x는 28.1이고, y는 64.9이고, z는 7.0이다). 일부 실시 형태에서, 촉매 재료는 산소 환원 촉매 재료로서 기능한다.

일부 실시 형태에서, 백금 및 니켈을 포함하는 적어도 일부 층은 적어도 하나의 층으로부터 니켈을 제거하도록 탈합금화되어 있다. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

일부 실시 형태에서, 본 명세서에 기재된 촉매는 어닐링되어 있다.

놀랍게도, 본 출원인은 PtNi 촉매로의 이리듐의 첨가가 가속 전극촉매 에이징 후의 질량 활성, 비면적, 및/또는 성능의 유지를 실질적으로 개선할 수 있음을 발견하였다. 이리듐은, 촉매의 벌크(bulk)에 혼입되든 또는 촉매의 표면에 혼입되든, 어닐링 전에 촉매 내에 혼입되든 또는 어닐링 후에 촉매 내에 혼입되든, 그리고 탈합금화를 통해 나노다공성이 형성되기 전에 또는 후에 촉매 내에 혼입되든 또는 촉매의 표면에 혼입되든, 내구성을 개선하는 것으로 관찰되었다.

본 명세서에 기재된 촉매는, 예를 들어, 연료 전지 막 전극 조립체에 유용하다.

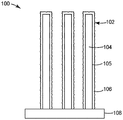

도 1은 본 명세서에 기재된 예시적인 촉매의 측면도이다.

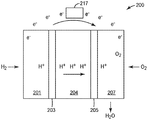

도 2는 예시적인 연료 전지의 개략도이다.

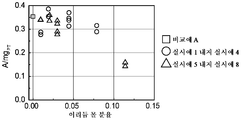

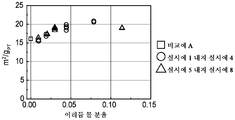

도 3a는 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 질량 활성의 플롯이다.

도 3b는 총 백금족 금속 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 활성의 플롯이다.

도 3c는 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 표면적의 플롯이다.

도 3d는 총 백금족 금속 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 표면적의 플롯이다.

도 3e는 실시예 1 내지 실시예 8 및 비교예 A 촉매의 연료 전지 성능의 플롯이다.

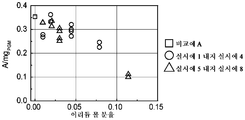

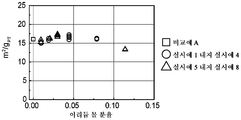

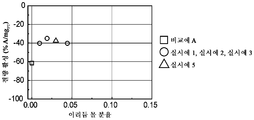

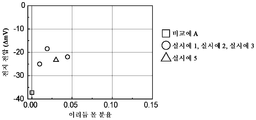

도 4a는, 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A에 대한 내구성 시험 후의 전극촉매 활성의 변화의 플롯이다.

도 4b는, 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A에 대한 내구성 시험 후의 전극촉매 표면적의 변화의 플롯이다.

도 4c는 실시예 1 내지 실시예 8 및 비교예 A 에 대한 내구성 시험 후의 연료 전지 성능의 변화의 플롯이다.

도 5a는 225,000배 배율에서의 비교예 B의 투과 전자 현미경 사진(TEM)이다.

도 5b는 비교예 B의 일련의 에너지 분산형 분광법(EDS) 원소 조성 맵이다.

도 6a는 225,000배 배율에서의 비교예 C의 투과 전자 현미경 사진이다.

도 6b는 비교예 C의 일련의 에너지 분산형 분광법 원소 조성 맵이다.

도 7a는 225,000배 배율에서의 실시예 9의 투과 전자 현미경 사진이다.

도 7b는 실시예 9의 일련의 에너지 분산형 분광법 원소 조성 맵이다.

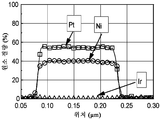

도 8a는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 B의 선형 조성 프로파일이다.

도 8b는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 B의 선형 조성 프로파일이다.

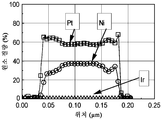

도 8c는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 C의 선형 조성 프로파일이다.

도 8d는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 C의 선형 조성 프로파일이다.

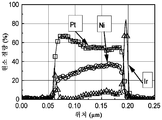

도 8e는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 실시예 9의 선형 조성 프로파일이다.

도 8f는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 실시예 9의 선형 조성 프로파일이다.

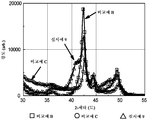

도 9는 비교예 B 및 비교예 C와 실시예 9의 x-선 회절 스펙트럼이다.

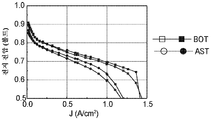

도 10a는 내구성 시험 전후에 측정된, 비교예 B의 일련의 연료 전지 성능 곡선이다.

도 10b는 내구성 시험 전후에 측정된, 비교예 C의 일련의 연료 전지 성능 곡선이다.

도 10c는 내구성 시험 전후에 측정된, 실시예 9의 일련의 연료 전지 성능 곡선이다.

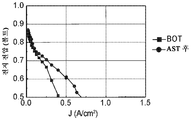

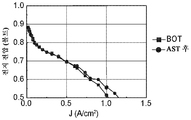

도 11a는 내구성 시험 전후에 측정된, 비교예 D의 일련의 연료 전지 성능 곡선이다.

도 11b는 내구성 시험 전후에 측정된, 실시예 10의 일련의 연료 전지 성능 곡선이다.

도 11c는 내구성 시험 전후에 측정된, 실시예 11의 일련의 연료 전지 성능 곡선이다.

도 2는 예시적인 연료 전지의 개략도이다.

도 3a는 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 질량 활성의 플롯이다.

도 3b는 총 백금족 금속 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 활성의 플롯이다.

도 3c는 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 표면적의 플롯이다.

도 3d는 총 백금족 금속 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A 촉매의 전극촉매 표면적의 플롯이다.

도 3e는 실시예 1 내지 실시예 8 및 비교예 A 촉매의 연료 전지 성능의 플롯이다.

도 4a는, 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A에 대한 내구성 시험 후의 전극촉매 활성의 변화의 플롯이다.

도 4b는, 백금 함량에 대해 정규화된, 실시예 1 내지 실시예 8 및 비교예 A에 대한 내구성 시험 후의 전극촉매 표면적의 변화의 플롯이다.

도 4c는 실시예 1 내지 실시예 8 및 비교예 A 에 대한 내구성 시험 후의 연료 전지 성능의 변화의 플롯이다.

도 5a는 225,000배 배율에서의 비교예 B의 투과 전자 현미경 사진(TEM)이다.

도 5b는 비교예 B의 일련의 에너지 분산형 분광법(EDS) 원소 조성 맵이다.

도 6a는 225,000배 배율에서의 비교예 C의 투과 전자 현미경 사진이다.

도 6b는 비교예 C의 일련의 에너지 분산형 분광법 원소 조성 맵이다.

도 7a는 225,000배 배율에서의 실시예 9의 투과 전자 현미경 사진이다.

도 7b는 실시예 9의 일련의 에너지 분산형 분광법 원소 조성 맵이다.

도 8a는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 B의 선형 조성 프로파일이다.

도 8b는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 B의 선형 조성 프로파일이다.

도 8c는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 C의 선형 조성 프로파일이다.

도 8d는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 비교예 C의 선형 조성 프로파일이다.

도 8e는 원소 질량 퍼센트로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 실시예 9의 선형 조성 프로파일이다.

도 8f는 원소 몰 분율로 표시된, 촉매된 위스커의 전체 두께를 통해 취한, 실시예 9의 선형 조성 프로파일이다.

도 9는 비교예 B 및 비교예 C와 실시예 9의 x-선 회절 스펙트럼이다.

도 10a는 내구성 시험 전후에 측정된, 비교예 B의 일련의 연료 전지 성능 곡선이다.

도 10b는 내구성 시험 전후에 측정된, 비교예 C의 일련의 연료 전지 성능 곡선이다.

도 10c는 내구성 시험 전후에 측정된, 실시예 9의 일련의 연료 전지 성능 곡선이다.

도 11a는 내구성 시험 전후에 측정된, 비교예 D의 일련의 연료 전지 성능 곡선이다.

도 11b는 내구성 시험 전후에 측정된, 실시예 10의 일련의 연료 전지 성능 곡선이다.

도 11c는 내구성 시험 전후에 측정된, 실시예 11의 일련의 연료 전지 성능 곡선이다.

도 1을 참조하면, 기재(108; substrate) 상의 본 명세서에 기재된 예시적인 촉매(100)는 화학식 PtxNiyIrz(여기서, x는 26.6 내지 47.8의 범위이고, y는 48.7 내지 70의 범위이고, z는 1 내지 11.4의 범위임)를 갖는 촉매 재료(106)에 의해 적어도 부분적으로 덮인 외부 표면(105)을 갖는 미세구조화된 위스커(104)를 갖는 나노구조화된 요소(102)를 갖는다(일부 실시 형태에서, x는 26.6 내지 47.6의 범위이고, y는 48.7 내지 69.3의 범위이고, z는 1 내지 11.4의 범위이거나; x는 26.6 내지 30의 범위이고, y는 17 내지 62의 범위이고, z는 1 내지 11.4의 범위이거나; 또는 심지어 x는 47.6 내지 47.8의 범위이고, y는 48.7 내지 52.2의 범위이고, z는 0 내지 3.7의 범위이거나; 또는 심지어 예시적인 일 실시 형태에서, x는 28.1이고, y는 64.9이고, z는 7.0이다).

적합한 위스커는 미국 특허 제4,812,352호(데브(Debe)), 제5,039,561호(데브), 제5,338,430호(파스니지(Parsonage) 등), 제6,136,412호(스파이웍(Spiewak) 등), 및 제7,419,741호(번스트롬(Vernstrom) 등)에 기재된 것들을 비롯하여 당업계에 공지된 기법에 의해 제공될 수 있으며, 이들의 개시 내용은 본 명세서에 참고로 포함된다. 일반적으로, 나노구조화된 위스커는, 예를 들어, 기재(예컨대, 미세구조화된 촉매 전사 중합체 시트) 상에 유기 또는 무기 재료의 층을 (예컨대, 승화에 의해) 진공 침착시킨 다음, 페릴렌 레드 침착인 경우에, 열적 어닐링에 의해 페릴렌 레드 안료를 나노구조화된 위스커로 변환시킴으로써 제공될 수 있다. 전형적으로, 진공 침착 단계는 약 10-3 토르 또는 0.1 파스칼 이하의 총 압력에서 수행된다. 예시적인 미세구조는 유기 염료 씨.아이. 피그먼트 레드(C.I. Pigment Red) 149(즉, N,N'-다이(3,5-자일릴)페릴렌-3,4:9,10-비스(다이카르복스이미드))의 열 승화 및 진공 어닐링에 의해 제조된다. 유기 나노구조화된 층을 제조하는 방법은, 예를 들어, 문헌[Materials Science and Engineering, A158 (1992), pp. 1-6]; 문헌[J. Vac. Sci. Technol. A, 5, (4), July/August 1987, pp. 1914-16]; 문헌[J. Vac. Sci. Technol. A, 6, (3), May/August 1988, pp. 1907-11]; 문헌[Thin Solid Films, 186, 1990, pp. 327-47]; 문헌[J. Mat. Sci., 25, 1990, pp. 5257-68]; 문헌[Rapidly Quenched Metals, Proc. of the Fifth Int. Conf. on Rapidly Quenched Metals, Wurzburg, Germany (Sep. 3-7, 1984), S. Steeb et al., eds., Elsevier Science Publishers B.V., New York, (1985), pp. 1117-24]; 문헌[Photo. Sci. and Eng., 24, (4), July/August 1980, pp. 211-16]; 및 미국 특허 제4,340,276호(마피트(Maffitt) 등) 및 제4,568,598호(빌카디(Bilkadi) 등)에 보고되어 있으며, 이들의 개시 내용은 본 명세서에 참고로 포함된다. 탄소 나노튜브 어레이를 사용하는 촉매 층의 특성이 논문["High Dispersion and Electrocatalytic Properties of Platinum on Well-Aligned Carbon Nanotube Arrays", Carbon, 42, (2004), pp. 191-197]에 보고되어 있다. 풀 또는 강모 형태의 규소(grassy or bristled silicon)를 사용하는 촉매 층의 특성이, 예를 들어, 미국 특허 출원 공개 제2004/0048466 A1호(고어(Gore) 등)에 보고되어 있다.

진공 침착은 임의의 적합한 장치에서 수행될 수 있다(예를 들어, 미국 특허 제5,338,430호(파스니지 등), 제5,879,827호(데브 등), 제5,879,828호(데브 등), 제6,040,077호(데브 등), 및 제6,319,293호(데브 등), 및 미국 특허 출원 공개 제2002/0004453 A1호(호겐(Haugen) 등)를 참조하며, 이들의 개시 내용은 본 명세서에 참고로 포함된다). 한 가지 예시적인 장치가 미국 특허 제5,338,430호(파스니지 등)의 도 4a에 개략적으로 도시되고 첨부 명세서에 논의되어 있는데, 기재를 드럼 상에 장착하고, 이어서 위스커를 형성하기 위해 유기 전구체를 어닐링하기 전에 유기 전구체(예를 들어, 페릴렌 레드 안료)를 침착시키기 위한 승화 또는 증발 공급원 위에서 드럼을 회전시킨다.

전형적으로, 침착되는 페릴렌 레드 안료의 공칭 두께는 약 50 nm 내지 500 nm의 범위이다. 전형적으로, 위스커는 평균 단면 치수가 20 nm 내지 60 nm의 범위이고 평균 길이가 0.3 마이크로미터 내지 3 마이크로미터의 범위이다.

일부 실시 형태에서, 위스커는 배킹(backing)에 부착된다. 예시적인 배킹은 폴리이미드, 나일론, 금속 포일, 또는 300℃ 이하의 열적 어닐링 온도를 견딜 수 있는 기타 재료를 포함한다. 일부 실시 형태에서, 배킹은 평균 두께가 25 마이크로미터 내지 125 마이크로미터의 범위이다.

일부 실시 형태에서, 배킹은 그의 표면들 중 적어도 하나 상에 미세구조를 갖는다. 일부 실시 형태에서, 미세구조는 위스커의 평균 크기의 3배 이상(일부 실시 형태에서, 적어도 4배, 5배, 10배, 또는 그 이상)인 실질적으로 균일하게 형상화되고 크기 설정된 특징부로 구성된다. 미세구조의 형상은, 예를 들어, V형 홈 및 피크(예를 들어, 미국 특허 제6,136,412호(스파이웍 등)를 참조하며, 이의 개시 내용은 본 명세서에 참고로 포함됨) 또는 피라미드(예를 들어, 미국 특허 제7,901,829호(데브 등)를 참조하며, 이의 개시 내용은 본 명세서에 참고로 포함됨)일 수 있다. 일부 실시 형태에서, 일부 분율의 미세구조 특징부는 미세구조화된 피크들의 평균 또는 대다수 위로 주기적인 방식으로 연장되며, 예를 들어 매 31번째 V-홈 피크는 양측에 있는 것들보다 25% 또는 50% 또는 심지어 100% 더 높다. 일부 실시 형태에서, 대다수의 미세구조화된 피크 위로 연장되는 특징부의 이러한 분율은 최대 10%(일부 실시 형태에서, 최대 3%, 2%, 또는 심지어 최대 1%)일 수 있다. 가끔 더 큰 미세구조 특징부의 사용은 롤-투-롤(roll-to-roll) 코팅 작동에서 코팅된 기재가 롤러의 표면 위로 이동할 때 균일하게 더 작은 미세구조 피크를 보호하는 것을 용이하게 할 수 있다. 더 작은 미세구조의 피크가 아니라 가끔 더 큰 특징부가 롤러의 표면에 닿으므로, 기재가 코팅 공정을 통해 이동함에 따라 긁히거나 또는 달리 방해받기 쉬운 나노구조화된 재료 또는 위스커 재료가 훨씬 더 적다. 일부 실시 형태에서, 미세구조 특징부는 막 전극 조립체를 제조하는 데 있어서 촉매가 전사될 막의 두께의 절반보다 실질적으로 더 작다. 이는 촉매 전사 공정 동안, 더 큰 미세구조 특징부가 막을 통과하여 막의 반대측 면 상의 전극과 중첩되지 않도록 하기 위한 것이다. 일부 실시 형태에서, 가장 큰 미세구조 특징부는 막 두께의 1/3 또는 1/4 미만이다. 가장 얇은 이온 교환 막(예컨대, 두께가 약 10 마이크로미터 내지 15 마이크로미터)의 경우, 높이가 약 3 마이크로미터 내지 4.5 마이크로미터 이하인 미세구조화된 특징부를 갖는 기재를 갖는 것이 바람직할 수 있다. 일부 실시 형태에서, V형 또는 다른 미세구조화된 특징부의 측면의 경사도(steepness) 또는 인접한 특징부들 사이의 끼인각은, 라미네이션-전사 공정 동안 촉매 전사의 용이성을 위하여 그리고 기재 배킹의 평면 기하학적 표면에 비하여 미세구조화된 층의 2의 제곱근(1.414)의 표면적으로부터 비롯되는 전극 표면적의 증가를 갖기 위하여, 대략 90°인 것이 바람직할 수 있다.

일부 실시 형태에서, 촉매 재료는 백금 및 니켈을 포함하는 층과, 백금 및 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함한다.

일부 실시 형태에서, 백금 및 니켈을 포함하는 층은 0.4 nm 내지 70 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 10 nm, 0.4 nm 내지 5 nm, 1 nm 내지 25 nm, 또는 심지어 1 nm 내지 10 nm의 범위)의 평면 등가 두께(planar equivalent thickness)를 가지며, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 2.5 nm, 또는 심지어 0.02 nm 내지 1 nm의 범위)의 평면 등가 두께(즉, 실질적으로 편평한 평면 기재 상에 침착되는 경우의 두께)를 갖는다. 일부 실시 형태에서, 백금 및 니켈을 포함하는 층(들)은 총체적으로 최대 600 nm(일부 실시 형태에서, 최대 575 nm, 550 nm, 500 nm, 400 nm, 300 nm, 200 nm, 100 nm, 75 nm, 50 nm, 25 nm, 10 nm, 5 nm, 2.5 nm, 1 nm, 또는 심지어 최대 2개의 단층(예를 들어, 0.4 nm); 일부 실시 형태에서, 0.4 nm 내지 600 nm, 0.4 nm 내지 500 nm, 1 nm 내지 500 nm, 5 nm 내지 500 nm, 10 nm 내지 500 nm, 10 nm 내지 400 nm, 또는 심지어 40 nm 내지 300 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 최대 50 nm(일부 실시 형태에서, 최대 45 nm, 40 nm, 35 nm, 30 nm, 25 nm, 20 nm, 15 nm, 10 nm, 5 nm, 4 nm, 3 nm, 2 nm, 1 nm, 단층(예를 들어, 0.2 nm) 또는 심지어 단층 미만(예를 들어, 0.01 nm); 일부 실시 형태에서, 0.01 nm 내지 50 nm, 1 nm 내지 50 nm, 5 nm 내지 40 nm, 또는 심지어 5 nm 내지 35 nm의 범위)의 평면 등가 두께를 갖는다.

일부 실시 형태에서, 촉매 재료는 교번하는, 백금 및 니켈을 포함하는 층 및 이리듐을 포함하는 층(즉, 백금 및 니켈을 포함하는 층, 이리듐을 포함하는 층, 백금 및 니켈을 포함하는 층, 이리듐을 포함하는 층 등)을 포함한다. 일부 실시 형태에서, 촉매 재료는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250 세트, 또는 심지어 적어도 275 세트의 교번하는 층을 포함한다.

개개의 침착된 촉매 층의 두께는, 예를 들어, 층의 면적 촉매 로딩량(loading) 및 촉매 밀도에 따라 좌우될 수 있다. 예를 들어, 평면 기재 상에 침착된, 1 ㎠ 평면 면적당 10 마이크로그램의 Pt 및 21.45 g/㎤의 밀도를 갖는 Pt의 단일 층의 두께는 4.7 nm으로서 계산되며, 동일한 면적 로딩량을 갖는 Ni 층의 두께는 11.2 nm이다.

일부 실시 형태에서, 촉매 재료는 백금을 포함하는 층, 백금을 포함하는 층 상의 니켈을 포함하는 층, 및 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함한다. 일부 실시 형태에서, 촉매 재료는 니켈을 포함하는 층, 니켈을 포함하는 층 상의 백금을 포함하는 층, 및 백금을 포함하는 층 상의 이리듐을 포함하는 층을 포함한다. 일부 실시 형태에서, 촉매 재료는 백금, 니켈, 및 이리듐의 반복하는 순차적인 개별 층을 포함한다. 일부 실시 형태에서, 촉매 재료는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250 세트, 또는 심지어 적어도 275 세트의 반복하는 층을 포함한다.

일부 실시 형태에서, 촉매 재료는 노출된 이리듐 표면 층을 갖는다.

일부 실시 형태에서, 각각의 층은 독립적으로 최대 100 nm(일부 실시 형태에서, 최대 50 nm, 20 nm, 15 nm, 10 nm, 5 nm, 4 nm, 3 nm, 2 nm, 1 nm, 단층(예를 들어, 0.2 nm), 또는 심지어 단층 미만(예를 들어, 0.01 nm); 일부 실시 형태에서, 0.01 nm 내지 100 nm, 0.01 nm 내지 50 nm, 0.1 nm 내지 15 nm, 0.1 nm 내지 10 nm, 또는 심지어 1 nm 내지 5 nm의 범위)의 평면 등가 두께를 갖는다.

일반적으로, 촉매는 당업계에 공지된 기법에 의해 침착될 수 있다. 예시적인 침착 기법은 스퍼터링(반응성 스퍼터링 포함), 원자 층 침착, 분자 유기 화학 증착, 분자 빔 에피택시, 열 물리적 증착, 전기분무 이온화에 의한 진공 침착, 및 펄스 레이저 침착으로 이루어진 군으로부터 독립적으로 선택되는 것들을 포함한다. 추가의 일반적인 상세 사항은, 예를 들어, 미국 특허 제5,879,827호(데브 등), 제6,040,077호(데브 등), 및 제7,419,741호(번스트롬 등)에서 찾아 볼 수 있으며, 이들의 개시 내용은 본 명세서에 참고로 포함된다. 열 물리적 증착 방법은 (예를 들어, 저항 가열, 전자빔 총(electron beam gun), 또는 레이저를 통한) 적합한 승온을 사용하여 타겟(target)(소스 재료)을 용융시키거나 증기 상태로 승화시키고, 이어서 이를 진공 공간에 통과시킨 다음, 기화된 형태를 기재 표면 상에 응축시킨다. 열 물리적 증착 장비는 당업계에서 공지되어 있으며, 예를 들어, 금속 증발기 또는 유기 분자 증발기로서 각각 독일 드레스덴 소재의 크레아피즈 게엠베하(CreaPhys GmbH)로부터 상표명 "메탈 이배포레이터(METAL EVAPORATOR)(ME-시리즈)" 또는 "오가닉 몰레큘러 이배포레이터(Organic Molecular Evaporator)(DE-시리즈)"로 입수가능한 것들을 포함하고; 유기 재료 증발기의 다른 예는 영국 옥스포드셔 소재의 맨티스 디포지션 리미티드(Mantis Deposition LTD.)로부터 상표명 "오가닉 머티리얼스 이배포레이터(ORGANIC MATERIALS EVAPORATIOR) (ORMA-시리즈)"로 입수가능하다. 다수의 교번하는 층을 포함하는 촉매 재료는, 예를 들어, 다수의 타겟으로부터 스퍼터링될 수 있거나(예를 들어, Pt는 제1 타겟으로부터 스퍼터링되고, Ni는 제2 타겟으로부터 스퍼터링되고, Ir은 제3 타겟으로부터 스퍼터링됨), 또는 하나를 초과하는 원소(예를 들어, Pt와 Ni)를 포함하는 타겟(들)으로부터 스퍼터링될 수 있다. 촉매 코팅이 단일 타겟으로 수행되는 경우, 촉매 코팅의 응축열이, 적용되는 경우, 하부의 촉매, Pt, Ni, 또는 Ir 원자와 기재 표면을, 상기 원자들이 잘 혼합되어 열역학적으로 안정한 합금 도메인을 형성하는 데 충분한 표면 이동성을 제공할 만큼 충분히 가열하도록, 코팅 층은 가스 분배 층, 가스 분산 층, 촉매 전사 층 또는 막 상에 단일 단계로 적용되는 것이 바람직할 수 있다. 대안적으로, 예를 들어, 기재는 또한 이러한 원자 이동성을 촉진하도록 고온으로 제공되거나 또는 가열될 수 있다. 일부 실시 형태에서, 스퍼터링은 아르곤을 포함하는 분위기에서 적어도 부분적으로 수행된다. 유기금속 형태의 촉매는, 예를 들어, 질량-선택된 이온의 연착륙 또는 반응성 착륙에 의해 침착될 수 있다. 질량-선택된 이온의 연착륙을 이용하여 유기 리간드가 완비된 촉매적으로-활성인 금속 착물을 가스상으로부터 불활성 표면 상으로 전달한다. 이 방법은, 한정된 활성 부위를 갖는 재료를 준비함으로써, 주위 조건 또는 전통적 진공 조건 중 어느 하나 하에서, 고도로 제어된 방식으로 표면의 분자 설계를 달성하는 데 사용될 수 있다. 추가적인 상세 사항에 대하여, 예를 들어, 문헌[Johnson et al., Anal. Chem., 2010, 82, pp. 5718-5727], 및 문헌[Johnson et al., Chemistry: A European Journal, 2010, 16, pp. 14433-14438]을 참조하며, 이들의 개시 내용은 본 명세서에 참고로 포함된다.

일부 실시 형태에서, 백금 대 이리듐의 중량비는 1:1 내지 50:1의 범위(일부 실시 형태에서, 2:1 내지 40:1의 범위)이다.

일부 실시 형태에서, 본 명세서에 기재된 촉매를 제조하는 방법은 백금 및 니켈을 포함하는 타겟(예를 들어, Pt3Ni7 타겟)으로부터 백금 및 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함한다. 일부 실시 형태에서, 백금 및 니켈을 포함하는 층은 0.4 nm 내지 580 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 72 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 0.01 nm 내지 32 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 16 nm의 범위, 또는 심지어 0.01 nm 내지 2 nm의 범위)의 평면 등가 두께를 갖는다.

일부 실시 형태에서, 본 명세서에 기재된 촉매를 제조하는 방법은 백금을 포함하는 타겟으로부터 백금을 침착시키는 단계, 니켈을 포함하는 타겟으로부터 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함한다. 일부 실시 형태에서, 백금을 포함하는 층, 니켈을 포함하는 인접 층, 및 이리듐을 포함하는 인접 층은 0.5 nm 내지 50 nm 범위(일부 실시 형태에서, 0.5 nm 내지 30 nm 범위)의 총체적 평면 등가 두께를 갖는다. 일부 실시 형태에서, 백금을 포함하는 층은 0.2 nm 내지 30 nm의 범위(일부 실시 형태에서, 0.2 nm 내지 20 nm, 또는 심지어 0.2 nm 내지 10 nm의 범위)의 평면 등가 두께를 갖고, 니켈을 포함하는 층은 0.2 nm 내지 50 nm의 범위(일부 실시 형태에서, 0.2 nm 내지 25 nm, 또는 심지어 0.2 nm 내지 10 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 5 nm, 0.02 nm 내지 1 nm, 또는 심지어 0.1 nm 내지 1 nm의 범위)의 평면 등가 두께를 갖는다. 일부 실시 형태에서, 백금 대 이리듐의 중량비는 2.4:1 내지 34.3:1의 범위(일부 실시 형태에서, 6.5:1 내지 34.3:1 또는 심지어 9.7:1 내지 34.3:1의 범위)이다.

일부 실시 형태에서, 백금 및 니켈을 포함하는 적어도 하나의 층(백금 및 니켈을 포함하는 층(들) 또는 백금, 니켈, 및 이리듐을 포함하는 층을 포함함)은 나노다공성(예를 들어, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공)이다. 일부 실시 형태에서, 백금 및 니켈을 포함하는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250개, 또는 심지어 적어도 275개의 층이 나노다공성이다.

나노다공성은 촉매 재료를 탈합금화하여 니켈의 일부분을 제거함으로써 제공될 수 있다. 일반적으로, 탈합금화는 "자유 부식" 접근법(예를 들어, 산 중의 침지)을 통한 것 또는 전기화학적 처리(예를 들어, 산성 매질 중에서의 전위 사이클링)를 통한 것을 비롯하여 당업계에 공지된 기법에 의해 달성될 수 있다. 나노다공성 형성은 전형적으로 탈합금화 매질에서 충분히 상이한 용해 속도를 갖는 적어도 2가지 성분을 포함하는 합금에서 그리고 더 많은 귀한 성분이 충분한 표면 이동성을 가질 때 일어난다. 추가적인 상세 사항에 대해서는, 예를 들어, 문헌[Erlebacher et al., Nature, 2001, 410, pp. 450-453] 및 미국 특허 제6,805,972 B2호(에를레바허(Erlebacher) 등); 제8,673,773 B2호(오퍼맨(Opperman) 등); 및 제8,895,206 B2호(에를레바허 등)를 참조하며, 이들의 개시 내용은 본 명세서에 참고로 포함된다.

일부 실시 형태에서, 촉매 재료는 어닐링된다. 일부 실시 형태에서, 촉매는 탈합금화 전에 어닐링된다. 일반적으로, 어닐링은, 예를 들어 오븐 또는 노를 통해, 레이저를 이용하여, 적외선 기법을 이용하여 촉매 재료를 가열하는 것을 비롯하여 당업계에 공지된 기법에 의해 행해질 수 있다. 어닐링은, 예를 들어 불활성 또는 반응성 가스 환경에서 수행될 수 있다. 이론에 의해 구애되고자 하지는 않지만, 어닐링은 촉매의 활성 및 내구성에 영향을 줄 수 있는 원자 규모의 구조 변화를 유도할 수 있는 것으로 여겨진다. 게다가, 나노규모 입자 및 필름을 어닐링하는 것은 원자 성분(들)에서 이동성을 유도할 수 있으며, 이는 입자 또는 박막 결정립(grain)의 성장을 야기할 수 있는 것으로 여겨진다. 다원소 혼합물, 합금, 또는 층상 입자 및 필름의 경우에, 어닐링은, 성분 원소 특성 및 어닐링 환경에 따라, 예를 들어, 입자 또는 필름 내의 성분의 표면으로의 편석(segregation), 무작위 무질서 합금의 형성, 및 질서 있는 금속간화합물의 형성을 유도할 수 있는 것으로 여겨진다. 어닐링에 관한 추가적인 상세 사항에 대해서는, 예를 들어, 문헌[van der Vliet et al., Nature Materials, 2012, 11, pp. 1051-1058]; 문헌[Wang et al., Nature Materials, 2013, 12, pp. 81-87] 및 미국 특허 제8,748,330 B2호(데브 등)를 참조하며, 이들의 개시 내용은 본 명세서에 참고로 포함된다.

일부 실시 형태에서, 본 명세서에 기재된 촉매를 제조하는 방법은

백금 및 니켈을 포함하는 타겟으로부터 백금 및 니켈을 침착시켜 백금 및 니켈을 포함하는 적어도 하나의 층을 제공하는 단계(일부 실시 형태에서, 타겟으로부터 반복적으로 침착시켜 다수의 층을 제공함);

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계; 및

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계를 포함한다. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다. 일부 실시 형태에서, 타겟은 Pt3Ni7 타겟이다.

일부 실시 형태에서, 본 명세서에 기재된 촉매를 제조하는 방법은

백금을 포함하는 타겟으로부터 백금을 침착시켜 백금을 포함하는 적어도 하나의 층을 제공하는 단계;

니켈을 포함하는 타겟으로부터 니켈을 침착시켜 니켈을 포함하는 적어도 하나의 층을 제공하는 단계;

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계; 및

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계를 포함한다. 일부 실시 형태에서, 각각 백금 또는 니켈을 포함하는 교번하는 층을 제공하도록 층을 침착시킨다. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

일부 실시 형태에서, 본 명세서에 기재된 촉매를 제조하는 방법은

백금 및 니켈을 포함하는 타겟으로부터 백금 및 니켈을 침착시켜 백금 및 니켈을 포함하는 제1 층을 제공하는 단계;

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계;

전술한 두 단계를, 순서대로, 적어도 1회 반복하는 단계(일부 실시 형태에서, 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250회, 또는 심지어 적어도 275회 반복함); 및

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 층으로부터 니켈을 제거하는 단계를 포함한다. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다. 일부 실시 형태에서, 타겟은 Pt3Ni7 타겟이다.

본 명세서에 기재된 촉매는, 예를 들어, 연료 전지 막 전극 조립체(MEA)에 유용하다. "막 전극 조립체"는 막, 애노드 및 캐소드 전극 층, 및 가스 확산 층을 포함하는 연료 전지 재료의 층상 샌드위치(layered sandwich)를 지칭한다. 전형적으로, 캐소드 촉매 층이 본 명세서에 기재된 촉매를 포함하지만, 일부 실시 형태에서는, 애노드 촉매 층이 독립적으로 본 명세서에 기재된 촉매를 포함한다.

MEA는, 순서대로:

서로 반대편에 있는 제1 주 표면 및 제2 주 표면을 갖는 제1 가스 분배 층;

서로 반대편에 있는 제1 주 표면 및 제2 주 표면을 갖는 애노드 촉매 층으로서, 애노드 촉매는 제1 촉매를 포함하는, 애노드 촉매 층;

전해질 막;

서로 반대편에 있는 제1 주 표면 및 제2 주 표면을 갖는 캐소드 촉매 층으로서, 캐소드 촉매는 제2 촉매를 포함하는, 캐소드 촉매 층;

서로 반대편에 있는 제1 주 표면 및 제2 주 표면을 갖는 제2 가스 분배 층을 포함한다.

전해질 막은 애노드 촉매 층과 캐소드 촉매 층 사이에서 반응 중간체 이온을 전도한다. 전해질 막은 바람직하게는 화학적 및 전기화학적 산화 안정성을 비롯하여 전기화학적 환경에서 높은 내구성을 갖는다. 전해질 막은 바람직하게는 반응 중간체 이온의 수송에 대해 낮은 이온 저항을 갖지만, 다른 이온, 전자, 및 반응물 화학종에 대해서는 상대적으로 불투과성인 장벽이다. 일부 실시 형태에서, 전해질 막은 양이온을 전도하는 양성자 교환 막(PEM)이다. PEM 연료 전지에서, 전해질 막은 바람직하게는 양성자를 전도한다. PEM은 전형적으로 구조적 골격 및 펜던트 양이온 교환 기로 구성된 부분 플루오르화된 또는 퍼플루오르화된 중합체이다. PEM은, 예를 들어, 미국 델라웨어주 윌밍턴 소재의 이. 아이. 듀폰 디 네모아 앤드 컴퍼니(E. I. du Pont de Nemours and Company)로부터 상표명 "나피온"(NAFION)으로; 벨기에 브뤼셀 소재의 솔베이(Solvay)로부터 상표명 "아퀴비온"(AQUIVION)으로; 미국 미네소타주 세인트 폴 소재의 쓰리엠 컴퍼니(3M Company)로부터 상표명 "3M PFSA 멤브레인(MEMBRANE)"으로; 그리고 일본 도쿄 소재의 아사히 글래스 컴퍼니(Asahi Glass Co.)로부터 상표명 "플레미온"(FLEMION)으로 입수가능하다.

가스 분배 층은 일반적으로 가스를 전극에 고르게 전달하고, 일부 실시 형태에서 전기를 전도한다. 그것은 또한, 연료 전지의 경우에, 증기 또는 액체 형태의 물의 제거를 제공한다. 가스 분배 층은 전형적으로 다공성이어서 전극과 유동장 사이의 반응물 및 생성물 수송을 가능하게 한다. 가스 분배 층의 공급원은 다공성 층을 형성하도록 무작위로 배향된, 부직 종이 또는 직조 천의 형태의 탄소 섬유를 포함한다. 부직 탄소 종이는, 예를 들어, 일본 도쿄 소재의 미츠비시 레이온 컴퍼니 리미티드(Mitsubishi Rayon Co., Ltd.)로부터 상표명 "그라필(GRAFIL) U-105"로; 일본 도쿄 소재의 "토레이 코포레이션(Toray Corp.)으로부터 상표명 "토레이"(TORAY)로; 미국 매사추세츠주 로웰 소재의 에브카르브 머티리얼 솔루션즈(AvCarb Material Solutions)로부터 상표명 "애브카르브"(AVCARB)로; 독일 비스바덴 소재의 에스지엘 그룹, 더 카본 컴퍼니(SGL Group, the Carbon Company)로부터 상표명 "시그라세트"(SIGRACET)로; 독일 바인하임 소재의 프로이덴베르크 에프체체테 에스에 운트 코 카게(Freudenberg FCCT SE & Co. KG), 퓨얼 셀 컴포넌트 테크놀로지스(Fuel Cell Component Technologies)로부터 상표명 "프로이덴베르그"(Freudenberg)로; 그리고 미국 코네티컷주 쉘턴 소재의 엔지니어드 파이버스 테크놀로지(Engineered Fibers Technology; EFT)로부터 상표명 "스펙트라카르브(Spectracarb) GDL"로 입수가능하다. 직조 탄소 천 또는 클로스(cloth)는, 예를 들어, 미국 매사추세츠주 워번 소재의 일렉트로 켐 인코포레이티드(Electro Chem Inc.)로부터 상표명 "EC-CC1-060" 및 "EC-AC-클로스"로; 미국 인디애나주 크라운 포인트 소재의 누반트 시스템즈 인코포레이티드(NuVant Systems Inc.)로부터 상표명 "ELAT-LT" 및 "ELAT"로; 바스프 퓨얼 셀 게엠베하(BASF Fuel Cell GmbH), 노스 아메리카(North America)로부터 상표명 "E-TEK ELAT LT"로; 그리고 미국 미주리주 세인트 루이스 소재의 졸텍 코포레이션(Zoltek Corp.)으로부터 상표명 "졸텍 카본 클로스"(ZOLTEK CARBON CLOTH)로 입수가능하다. 부직 종이 또는 직조 천은 그의 소수성을 변경하도록 처리될 수 있다(예를 들어, 후속 건조 및 어닐링에 의한 폴리테트라플루오로에틸렌(PTFE) 현탁액을 이용한 처리). 가스 분산 층은 종종 서브-마이크로미터 전자 전도성 입자(예를 들어, 탄소)의 다공성 층, 및 결합제(예를 들어, PTFE)를 포함한다. 이론에 의해 구애되고자 하지는 않지만, 가스 분산 층은 전극과 가스 분배 층 사이의 반응물 및 생성물 물 수송을 촉진하는 것으로 여겨진다.

애노드 촉매 또는 캐소드 촉매 중 적어도 하나는 본 명세서에 기재된 촉매 재료를 갖는 위스커를 갖는다. "다른 촉매 층"은 당업계에 공지된 통상적인 촉매일 수 있으며, 당업계에 공지된 기법(예를 들어, 미국 특허 제5,759,944호(부카난(Buchanan) 등), 제5,068,161호(케크(Keck) 등), 및 제4,447,506호(루크작(Luczak) 등))에 의해 제공될 수 있고, 이들의 개시 내용은 본 명세서에 참고로 포함된다.

일부 실시 형태에서, 캐소드 촉매 층 및/또는 애노드 촉매 층은 본 명세서에 기재된 촉매 재료를 갖는 위스커를 포함한다.

연료 전지는 수소 연료와 공기로부터의 산소를 조합하여 전기, 열 및 물을 생성하는 전기화학 장치이다. 연료 전지는 연소를 이용하지 않으며, 따라서 연료 전지는 위험한 유출물을 있다하더라도 거의 생성하지 않는다. 연료 전지는 수소 연료 및 산소를 직접적으로 전기로 변환하며, 예를 들어, 내연 발전기보다 훨씬 더 높은 효율로 작동될 수 있다.

도 2를 참조하면, 예시적인 연료 전지(200)는 애노드(203)에 인접한 제1 가스 분배 층(201)을 포함한다. 애노드(203)에 인접한 것은 전해질 막(204)이다. 캐소드(205)가 전해질 막(204)에 인접하여 위치되며, 제2 가스 분배 층(207)이 캐소드(205)에 인접하여 위치된다. 작동 시에, 수소 연료가 연료 전지(200)의 애노드 부분으로 도입되어, 제1 가스 분배 층(201)을 통과하여 애노드(203) 전반에 전달된다. 애노드(203)에서, 수소 연료는 수소 이온(H+)과 전자(e-)로 분리된다.

전해질 막(204)은 수소 이온 또는 양성자만 전해질 막(204)을 통해 연료 전지(200)의 캐소드 부분으로 가게 한다. 전자는 전해질 막(204)을 통과할 수 없고, 대신에, 전류의 형태로 외부 전기 회로를 통해 흐른다. 이러한 전류는 전기 모터와 같은 전기 부하(electric load)(217)에 전력을 공급할 수 있거나, 또는 재충전가능한 배터리와 같은 에너지 저장 장치로 보내질 수 있다.

산소는 제2 가스 분배 층(207)을 통해 연료 전지(200)의 캐소드 쪽으로 유동한다. 산소가 캐소드(205)를 통과함에 따라, 산소, 양성자, 및 전자가 조합되어 물 및 열을 생성한다.

예시적인 실시 형태

1A.

화학식 PtxNiyIrz(여기서, x는 26.6 내지 47.8의 범위이고, y는 48.7 내지 70의 범위이고, z는 1 내지 11.4의 범위임)를 갖는 촉매 재료에 의해 적어도 부분적으로 덮인 외부 표면을 갖는 미세구조화된 위스커를 포함하는 나노구조화된 요소를 포함하는, 촉매(일부 실시 형태에서, x는 26.6 내지 47.6의 범위이고, y는 48.7 내지 69.3의 범위이고, z는 1 내지 11.4의 범위이거나; x는 26.6 내지 30의 범위이고, y는 17 내지 62의 범위이고, z는 1 내지 11.4의 범위이거나; 또는 심지어 x는 47.6 내지 47.8의 범위이고, y는 48.7 내지 52.2의 범위이고, z는 0 내지 3.7의 범위이거나; 또는 심지어 예시적인 일 실시 형태에서, x는 28.1이고, y는 64.9이고, z는 7.0이다).

2A.

촉매 재료는 백금 및 니켈을 포함하는 층, 및 백금 및 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 예시적인 실시 형태 1A의 촉매.

3A.

백금 및 니켈을 포함하는 층(들)은 총체적으로 최대 600 nm(일부 실시 형태에서, 최대 575 nm, 550 nm, 500 nm, 400 nm, 300 nm, 200 nm, 100 nm, 75 nm, 50 nm, 25 nm, 10 nm, 5 nm, 2.5 nm, 1 nm, 또는 심지어 최대 2개의 단층(예를 들어, 0.4 nm); 일부 실시 형태에서, 0.4 nm 내지 600 nm, 0.4 nm 내지 500 nm, 1 nm 내지 500 nm, 5 nm 내지 500 nm, 10 nm 내지 500 nm, 10 nm 내지 400 nm, 또는 심지어 40 nm 내지 300 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 최대 50 nm(일부 실시 형태에서, 최대 45 nm, 40 nm, 35 nm, 30 nm, 25 nm, 20 nm, 15 nm, 10 nm, 5 nm, 4 nm, 3 nm, 2 nm, 1 nm, 단층(예를 들어, 0.2 nm) 또는 심지어 단층 미만(예를 들어, 0.01 nm); 일부 실시 형태에서, 0.01 nm 내지 50 nm, 1 nm 내지 50 nm, 5 nm 내지 40 nm, 또는 심지어 5 nm 내지 35 nm의 범위)의 평면 등가 두께를 갖는, 예시적인 실시 형태 2A의 촉매.

4A.

각각의 층은 독립적으로 최대 100 nm(일부 실시 형태에서, 최대 50 nm, 20 nm, 15 nm, 10 nm, 5 nm, 4 nm, 3 nm, 2 nm, 1 nm, 단층(예를 들어, 0.2 nm), 또는 심지어 단층 미만(예를 들어, 0.01 nm); 일부 실시 형태에서, 0.01 nm 내지 100 nm, 0.01 nm 내지 50 nm, 0.1 nm 내지 15 nm, 0.1 nm 내지 10 nm, 또는 심지어 1 nm 내지 5 nm의 범위)의 평면 등가 두께를 갖는, 예시적인 실시 형태 3A의 촉매.

5A.

촉매 재료는 교번하는, 백금 및 니켈을 포함하는 층 및 이리듐을 포함하는 층(즉, 백금 및 니켈을 포함하는 층, 이리듐을 포함하는 층, 백금 및 니켈을 포함하는 층, 이리듐을 포함하는 층 등)을 포함하는, 예시적인 실시 형태 1A의 촉매. 일부 실시 형태에서, 촉매 재료는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250 세트, 또는 심지어 적어도 275 세트의 교번하는 층을 포함한다.

6A.

각각의 층은 독립적으로 최대 100 nm(일부 실시 형태에서, 최대 50 nm, 20 nm, 15 nm, 10 nm, 5 nm, 4 nm, 3 nm, 2 nm, 1 nm, 단층(예를 들어, 0.2 nm), 또는 심지어 단층 미만(예를 들어, 0.01 nm); 일부 실시 형태에서, 0.01 nm 내지 100 nm, 0.01 nm 내지 50 nm, 0.1 nm 내지 15 nm, 0.1 nm 내지 10 nm, 또는 심지어 1 nm 내지 5 nm의 범위)의 평면 등가 두께를 갖는, 예시적인 실시 형태 5A의 촉매.

7A.

촉매 재료는 백금을 포함하는 층, 백금을 포함하는 층 상의 니켈을 포함하는 층, 및 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 예시적인 실시 형태 1A의 촉매.

8A.

촉매 재료는 니켈을 포함하는 층, 니켈을 포함하는 층 상의 백금을 포함하는 층, 및 백금을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 예시적인 실시 형태 1A의 촉매.

9A.

백금과 니켈 둘 모두를 포함하는 적어도 하나의 층은 나노다공성인, 임의의 선행하는 예시적인 실시 형태 A의 촉매. 일부 실시 형태에서, 백금 및 니켈을 포함하는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250개, 또는 심지어 적어도 275개의 층이 나노다공성(예를 들어, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공)이다.

10A.

노출된 이리듐 표면 층을 갖는, 임의의 선행하는 예시적인 실시 형태 A의 촉매.

11A.

촉매 재료는 백금, 니켈, 및 이리듐의 반복하는 순차적인 개별 층을 포함하는, 예시적인 실시 형태 1A의 촉매. 일부 실시 형태에서, 촉매 재료는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250 세트, 또는 심지어 적어도 275 세트의 반복하는 층을 포함한다.

12A.

백금, 니켈, 및 이리듐을 포함하는 적어도 하나의 층은 나노다공성인, 예시적인 실시 형태 11A의 촉매. 일부 실시 형태에서, 백금, 니켈 및 이리듐을 포함하는 적어도 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250개, 또는 심지어 적어도 275개의 층이 나노다공성(예를 들어, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공)이다.

13A.

백금 대 이리듐의 중량비는 1:1 내지 50:1의 범위(일부 실시 형태에서, 2:1 내지 40:1의 범위)인, 임의의 선행하는 예시적인 실시 형태 A의 촉매.

14A.

임의의 선행하는 예시적인 실시 형태 A의 촉매를 포함하는 연료 전지 막 전극 조립체.

1B.

촉매를 탈합금화하는 방법으로서, 백금 및 니켈을 포함하는 적어도 일부 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하여 예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제공하는 단계를 포함하는, 방법. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

1C.

탈합금화 전에 예시적인 실시 형태 1B의 촉매를 어닐링하는 단계를 포함하는 방법.

1D.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 어닐링하는 단계를 포함하는 방법.

1E.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제조하는 방법으로서, 백금 및 니켈을 포함하는 타겟으로부터 백금 및 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함하는, 방법.

2E.

타겟은 Pt3Ni7 타겟인, 예시적인 실시 형태 1E의 방법.

3E.

백금 및 니켈을 포함하는 층은 0.4 nm 내지 580 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 72 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 0.01 nm 내지 32 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 16 nm의 범위, 또는 심지어 0.01 nm 내지 2 nm의 범위)의 평면 등가 두께를 갖는, 임의의 선행하는 예시적인 실시 형태 E의 방법.

4E.

백금 및 니켈을 포함하는 적어도 일부 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계를 추가로 포함하는, 임의의 선행하는 예시적인 실시 형태 E의 방법. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

5E.

촉매를 어닐링하는 단계를 추가로 포함하는, 예시적인 실시 형태 1E 내지 3E 중 임의의 실시 형태의 방법.

6E.

어닐링된 촉매의 적어도 일부분을 탈합금화하는 단계를 추가로 포함하는, 예시적인 실시 형태 5E의 방법.

1F.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제조하는 방법으로서, 백금을 포함하는 타겟으로부터 백금을 침착시키는 단계, 니켈을 포함하는 타겟으로부터 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함하는, 방법.

2F.

백금을 포함하는 층, 니켈을 포함하는 인접 층, 및 이리듐을 포함하는 인접 층은 0.5 nm 내지 50 nm 범위(일부 실시 형태에서, 0.5 nm 내지 30 nm 범위)의 총체적 평면 등가 두께를 갖는, 예시적인 실시 형태 1F의 방법.

3F.

백금을 포함하는 층은 0.2 nm 내지 30 nm의 범위(일부 실시 형태에서, 0.2 nm 내지 20 nm, 또는 심지어 0.2 nm 내지 10 nm의 범위)의 평면 등가 두께를 갖고, 니켈을 포함하는 층은 0.2 nm 내지 50 nm의 범위(일부 실시 형태에서, 0.2 nm 내지 25 nm, 또는 심지어 0.2 nm 내지 10 nm의 범위)의 평면 등가 두께를 갖고, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 5 nm, 0.02 nm 내지 1 nm, 또는 심지어 0.1 nm 내지 1 nm의 범위)의 평면 등가 두께를 갖는, 예시적인 실시 형태 1F의 방법.

4F.

백금 대 이리듐의 중량비는 2.4:1 내지 34.3:1의 범위(일부 실시 형태에서, 6.5:1 내지 34.3:1 또는 심지어 9.7:1 내지 34.3:1의 범위)인, 임의의 선행하는 예시적인 실시 형태 F의 방법.

5F.

촉매를 어닐링하는 단계를 추가로 포함하는, 임의의 선행하는 예시적인 실시 형태 F의 방법.

6F.

백금 및 니켈을 포함하는 적어도 일부 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계를 추가로 포함하는, 임의의 선행하는 예시적인 실시 형태 F의 방법. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

1G.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제조하는 방법으로서, 이 방법은

백금 및 니켈을 포함하는 타겟으로부터 백금 및 니켈을 침착시켜 백금 및 니켈을 포함하는 적어도 하나의 층을 제공하는 단계(일부 실시 형태에서, 타겟으로부터 반복적으로 침착시켜 다수의 층을 제공함);

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계; 및

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계를 포함하는, 방법. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

2G.

백금 및 니켈을 포함하는 층을 어닐링하는 단계를 추가로 포함하는, 예시적인 실시 형태 1G의 방법.

3G.

타겟은 Pt3Ni7 타겟인, 임의의 선행하는 예시적인 실시 형태 G의 방법.

4G.

백금 및 니켈을 포함하는 층은 0.4 nm 내지 70 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 10 nm, 0.4 nm 내지 5 nm, 1 nm 내지 25 nm, 또는 심지어 1 nm 내지 10 nm의 범위)의 평면 등가 두께를 가지며, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 2.5 nm, 또는 심지어 0.02 nm 내지 1 nm의 범위)의 평면 등가 두께를 갖는, 임의의 선행하는 예시적인 실시 형태 G의 방법.

1H.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제조하는 방법으로서, 이 방법은

백금을 포함하는 타겟으로부터 백금을 침착시켜 백금을 포함하는 적어도 하나의 층을 제공하는 단계;

니켈을 포함하는 타겟으로부터 니켈을 침착시켜 니켈을 포함하는 적어도 하나의 층을 제공하는 단계;

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 적어도 하나의 층으로부터 니켈을 제거하는 단계; 및

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계를 포함하는, 방법. 일부 실시 형태에서, 각각 백금 또는 니켈을 포함하는 교번하는 층을 제공하도록 층을 침착시킨다. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

2H.

탈합금화 전에 백금 및 니켈 중 적어도 하나를 포함하는 층을 어닐링하는 단계를 추가로 포함하는, 예시적인 실시 형태 1H의 방법.

3H.

백금 및 니켈을 포함하는 층은 0.4 nm 내지 70 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 10 nm, 0.4 nm 내지 5 nm, 1 nm 내지 25 nm, 또는 심지어 1 nm 내지 10 nm의 범위)의 평면 등가 두께를 가지며, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 2.5 nm, 또는 심지어 0.02 nm 내지 1 nm의 범위)의 평면 등가 두께를 갖는, 임의의 선행하는 예시적인 실시 형태 H의 방법.

1I.

예시적인 실시 형태 1A 내지 13A 중 임의의 실시 형태의 촉매를 제조하는 방법으로서, 이 방법은

백금 및 니켈을 포함하는 타겟으로부터 백금 및 니켈을 침착시켜 백금 및 니켈을 포함하는 제1 층을 제공하는 단계;

이리듐을 포함하는 타겟으로부터 이리듐을 포함하는 층을 침착시키는 단계;

전술한 두 단계를, 순서대로, 적어도 1회 반복하는 단계(일부 실시 형태에서, 2, 3, 4, 5, 10, 15, 20, 25, 50, 75, 100, 150, 200, 250회, 또는 심지어 적어도 275회 반복함); 및

백금 및 니켈을 포함하는 적어도 하나의 층을 탈합금화하여 층으로부터 니켈을 제거하는 단계를 포함하는, 방법. 일부 실시 형태에서, 니켈이 제거된, 1 nm 내지 10 nm의 범위(일부 실시 형태에서, 2 nm 내지 8 nm, 또는 심지어 3 nm 내지 7 nm의 범위)의 직경을 갖는 기공이 존재한다.

2I.

타겟은 Pt3Ni7 타겟인, 예시적인 실시 형태 1I의 방법.

3I.

탈합금화 전에 층을 어닐링하는 단계를 추가로 포함하는, 임의의 선행하는 예시적인 실시 형태 I의 방법.

4I.

백금 및 니켈을 포함하는 층은 0.4 nm 내지 70 nm의 범위(일부 실시 형태에서, 0.4 nm 내지 10 nm, 0.4 nm 내지 5 nm, 1 nm 내지 25 nm, 또는 심지어 1 nm 내지 10 nm의 범위)의 평면 등가 두께를 가지며, 이리듐을 포함하는 층은 0.01 nm 내지 20 nm의 범위(일부 실시 형태에서, 0.01 nm 내지 10 nm, 0.01 nm 내지 5 nm, 0.02 nm 내지 2.5 nm, 또는 심지어 0.02 nm 내지 1 nm의 범위)의 평면 등가 두께를 갖는, 임의의 선행하는 예시적인 실시 형태 I의 방법.

본 발명의 이점 및 실시 형태가 하기 실시예에 의해 추가로 예시되지만, 이들 실시예에 언급된 특정 재료 및 그의 양뿐만 아니라 다른 조건 및 상세 사항은 본 발명을 부당하게 제한하는 것으로 해석되어서는 안 된다. 모든 부 및 백분율은 달리 지시되지 않는 한 중량 기준이다.

실시예

실시예 1 내지 실시예 4

본 명세서에 참고로 포함된 미국 특허 제5,338,430호(파스니지 등), 제4,812,352호(데브), 및 제5,039,561호(데브)에 기재된 공정에 따라, 본 명세서에 또한 참고로 포함된 미국 특허 제6,136,412호(스파이웍)에 기재된 미세구조화된 촉매 전사 기재(또는 MCTS)를 기재로서 사용하여, 촉매 지지체로서 이용되는 나노구조화된 위스커를 제조하였다. 페릴렌 레드 안료(즉, N,N'-다이(3,5-자일릴)페릴렌-3,4:9,10-비스(다이카르복스이미드))(미국 노스캐롤라이나주 샬롯 소재의 클래리언트(Clariant)로부터 입수한, "PR149"로도 알려져 있는 씨.아이. 피그먼트 레드(C.I. Pigment Red) 149)를 200 nm의 공칭 두께로 MCTS 상에 승화 진공 코팅하였고, 그 후에 어닐링하였다. 침착 및 어닐링 후에, 큰 종횡비, 약 0.5 내지 2 마이크로미터의 제어가능한 길이, 약 0.03 내지 0.05 마이크로미터의 폭, 및 1 제곱마이크로미터당 약 30개의 위스커의 면적 개수 밀도를 갖는 고도로 배향된 결정 구조가 형성되며, 이는 하부의 기재에 실질적으로 수직으로 배향되었다.

나노구조화된 위스커의 층 상에 DC-마크네트론 스퍼터링 공정을 사용하여 촉매 필름을 순차적으로 스퍼터 코팅함으로써 나노구조화된 박막(NSTF) 촉매 층을 제조하였다. 4개의 크라이오 펌프(미국 텍사스주 오스틴 소재의 오스틴 사이언티픽, 옥스포드 인스트루먼츠(Austin Scientific, Oxford Instruments)로부터 입수함), 터보펌프가 장착되고 약 5 mTorr(0.66 Pa)의 전형적인 Ar 스퍼터 가스 압력 및 2 인치 × 10 인치(5 cm × 25.4 cm) 직사각형 스퍼터 타겟(미국 펜실베이니아주 버틀러 소재의 소피스티케이티드 알로이즈 인코포레이티드(Sophisticated Alloys Inc.)로부터 입수함)을 사용하는 진공 스퍼터 침착 시스템(미국 매사추세츠주 로웰 소재의 밀 레인 엔지니어링 코퍼레이션(Mill Lane Engineering Co.)으로부터 모델 커스텀 리서치(Model Custom Research)로 입수함)을 사용하였다. 스퍼터링 가스로서 초고순도 Ar을 사용하여 코팅을 침착시켰다. Pt 및 Ni를 먼저 단일 합금 Pt3Ni7 타겟(30 원자% Pt 및 70 원자% Ni, 미국 펜실베이니아주 버틀러 소재의 소피스티케이티드 알로이즈로부터 입수함)으로부터 동시에 침착시켰다. 각각이 약 2.8 nm의 평면 등가 두께를 갖는 Pt3Ni7의 50개의 층을 침착시켰고, 이는 약 0.10 mgPt/㎠의 면적 Pt 로딩량을 초래하였다. 단일 합금 타겟으로부터 침착된 Pt3Ni7 촉매는 "단일 타겟"(ST)으로 지칭된다. 이어서, Ir(미국 오하이오주 메이필드 하이츠 소재의 매터리온(Materion)으로부터 입수함)을 기재 상의 Pt3Ni7-코팅된 NSTF 촉매의 4개의 조각의 표면 상에 후속적으로 침착시켰고, 이들 각각은 전극촉매에서 1, 2, 5, 및 10 원자% Ir 함량(각각 실시예 1, 실시예 2, 실시예 3, 및 실시예 4)을 산출하도록 계산된 상이한 Ir 면적 로딩량을 가졌다. 실시예 1, 실시예 2, 실시예 3, 및 실시예 4에 대한 Ir 층의 평면 등가 두께는 각각 1.5 nm, 2.9 nm, 7.1 nm, 및 12.7 nm이었다.

X-선 형광 분광법(XRF)을 사용하여, 전극촉매의 대표적인 영역을 벌크 조성에 대해 분석하였다. 대표적인 촉매 샘플을, 로듐(Rh) X-선 공급원, 진공 분위기, 및 20 mm 직경 측정 영역이 구비된 파장 분산형 X-선 형광 분광계(일본 도쿄 소재의 리가쿠 코포레이션(Rigaku Corporation)으로부터 상표명 "프리머스(PRIMUS) II"로 입수함)를 사용하여 MCTS 상에서 평가하였다. 각각의 샘플을 3회 분석하여, 로딩량에 비례하는 측정된 Pt, Ni, 및 Ir 신호 강도에 대한 평균 및 표준 편차를 얻었다. 실시예 1 내지 실시예 4의 전극촉매에 대한 Pt, Ni, 및 Ir의 면적 로딩량은, 그들의 측정된 XRF 강도를, 알려진 면적 로딩량으로 Pt, Ni, 및 Ir을 함유하는 표준 NSTF 전극촉매를 사용하여 얻어지는 XRF 강도와 비교함으로써 결정하였다. XRF-결정된 Pt, Ni, 및 Ir 면적 로딩량으로부터, 촉매의 조성 및 Pt 대 Ir 중량비를 계산하였다. Pt 면적 로딩량과 Ir 면적 로딩량을 합산함으로써 총 백금족 금속(PGM) 함량을 결정하였다. 로딩량 및 조성 정보가 하기 표 1에 제공되어 있다.

[표 1]

이어서, MCTS 상의 PtxNiyIrz 촉매 및 NSTF PtCoMn 코팅된 애노드 촉매 위스커(0.05 mgPt/㎠, Pt69Co28Mn3)를, 라미네이터(미국 오하이오주 웨스트 체스터 타운쉽 소재의 켐인스트루먼츠, 인코포레이티드(ChemInstruments, Inc.)로부터 상표명 "HL-101"로 입수함)를 사용하여 24 마이크로미터 두께 양성자 교환 막(미국 미네소타주 세인트 폴 소재의 쓰리엠 컴퍼니로부터 상표명 "3M PFSA 825EW"(니트(neat))로 입수가능함)의 양측으로 전달하여 촉매 코팅된 막(CCM)을 형성하였다. 3층 적층물을, 270℉(132℃), 150 psi(1.03 MPa) 닙에서 그리고 0.5 fpm(0.25 cm/s)에 상당하도록 회전하는 고온 닙 롤을 갖는 라미네이터 내로 수동 공급하였다. 라미네이션 직후, 촉매 코팅된 위스커를 PEM의 양측에 매립된 채로 두고, MCTS 층을 박리하였다. 가스 확산 층의 10% 압축을 제공하도록 선택된 개스킷을 갖는 사중 사행 유동장(quad-serpentine flow field)을 갖는 50 ㎠ 활성 면적 시험 전지(미국 뉴멕시코주 앨버커키 소재의 퓨얼 셀 테크놀로지스, 인코포레이티드(Fuel Cell Technologies, Inc.)로부터 상표명 "50 CM2 셀 하드웨어(CELL HARDWARE)"로 입수함) 내에 애노드 및 캐소드 상의 동일한 가스 확산 층(쓰리엠 컴퍼니로부터 상표명 "3M 2979 가스 확산 층"으로 입수가능함)과 함께 CCM을 설치하였다. 본 발명의 촉매를 연료 전지 캐소드로서 평가하였다.

조립 후에, 시험 전지를 시험 스테이션(퓨얼 셀 테크놀로지스, 인코포레이티드로부터 상표명 "싱글 퓨얼 셀 테스트 스테이션"(SINGLE FUEL CELL TEST STATION)으로 입수함)에 연결하였다. 이어서, 컨디셔닝 프로토콜 하에서 약 40시간 동안 MEA를 작동시켜 겉보기 정상 상태 성능을 달성하였다. 프로토콜은, 각각 지속시간이 약 40분 및 45분인, 작동 단계 및 정지 단계의 반복 사이클로 이루어졌다. 작동 단계에서, 각각 800 및 1800 sccm의 H2 및 공기의 일정한 유량으로, 75℃ 전지 온도, 70℃ 이슬점, 101/101 ㎪A H2/공기에서 MEA를 작동시켰다. 40분의 작동 단계 동안, 전지 전압을 0.85 V와 0.25 V 사이의 5분 길이 분극 사이클과 0.40 V에서의 5분 길이 전위 유지 사이에서 교번시킨다. 45분의 정지 단계 동안, 전지 전위를 개방 회로 전압으로 설정하고, 전지로의 H2 및 공기 유동을 중단시키고, 전지 온도를 실온으로 냉각시키면서, 액체 물을 각각 0.26 g/min 및 0.40 g/min으로 애노드 및 캐소드 전지 입구 내로 주입하였다. 이론에 의해 구애됨이 없이, 다수의 전위 사이클을 포함하는 연료 전지 컨디셔닝 프로토콜이 전극촉매 내에 나노기공의 형성을 유도할 수 있는 것으로 여겨진다.

MEA를 컨디셔닝한 후에, 다음과 같이 기재된, 관련 H2/공기 조건 하에서의 촉매 활성, 표면적 및 작동 성능을 비롯하여 관련 수명 초기(beginning of life; BOL) 특성에 대해 전극촉매를 특성화하였다.

100% H2 기준/상대 전극 대비 900 ㎷에서 1200초 동안 포화 150 ㎪A H2/O2, 80℃ 전지 온도를 사용하여 캐소드 산소 환원 반응(ORR) 절대 활성을 측정하였다. O2 대신에 작동 전극으로 공급되는 N2를 사용하여 측정된 2 ㎷/s 순환 전압전류도(cyclic voltammogram)로부터 추정되는, 전자 단락(electronic shorting) 및 수소 크로스오버(hydrogen crossover) 전류 밀도와 1050초의 유지 시간 후에 측정된 전류 밀도를 더하여 ORR 절대 활성(A/㎠ 또는 mA/㎠)을 얻었다. 단위 귀금속 함량당 촉매 활성의 척도인 전극촉매 질량 활성은, 교정된 ORR 절대 활성(A/㎠평면)을 캐소드 Pt 또는 PGM 면적 로딩량(mg/㎠)으로 나누어서 질량 활성(A/mgPt 또는 A/mgPGM)을 얻음으로써 계산한다. 전극촉매 질량 활성은 하기 표 2와 도 3a 및 도 3b에 제공되어 있다.

[표 2]

캐소드 촉매 표면 향상 계수(SEF, m2 Pt/m2 평면 또는 유사하게 ㎠Pt/㎠평면)를 포화 101 킬로파스칼 절대 압력(㎪A) H2/N2 및 70℃ 전지 온도 하에서 순환 전압전류법(100 ㎷/s, 0.65 V 내지 0.85 V, 100 스캔의 평균)을 통해 측정하였다. 산화파 및 환원파에 대해 적분된 수소 미달 전위 침착(HUPD) 전하(μC/㎠평면)의 평균을 구하고 220 μC/㎠Pt로 나눔으로써 SEF를 추정하였다. 촉매 분산의 척도인, 전극촉매의 비표면적(m2 Pt/gpt 또는 m2 Pt/gPGM)은 -SEF(m2 Pt/m2 평면)를 면적 Pt 또는 총 백금족 금속(PGM) 로딩량(gPt/m2 평면 또는 gPGM/m2 평면)으로 나누어서 계산하였다. 전극촉매의 비면적은 상기 표 2와 도 3c 및 도 3d에 제공되어 있다.

80℃ 전지 온도, 68℃ 이슬점, 2.0 H2 및 2.5 공기의 일정한 화학량론의 150/150 ㎪A H2/공기에서 측정된 H2/공기 분극 곡선을 통해 전극촉매의 작동 성능을 평가하였다. 전류 밀도를 초기에 20 mA/㎠로 설정하였고, 이어서 전지 전압을 0.40 V 초과로 유지하면서 전류 밀도를 단계적으로 증가시키고, 그 후에 전류 밀도를 다시 20 mA/㎠까지 단계적으로 감소시켰다. 전지를 각각의 전류 밀도에서 2분 동안 유지하였다. 특정 전류 밀도, 20 mA/㎠에서의 전지 전압이 "H2/공기 성능"으로서 보고되며 상기 표 2와 도 3e에 보고되어 있다.

실시예 1, 실시예 2 및 실시예 3 촉매를, 전극촉매 금속의 안정성을 평가하는 가속 스트레스 시험(AST) 하에서 추가로 평가하였다. 이 시험에서는, 전지를 80℃ 전지 온도, 200/200 sccm H2/N2, 101 ㎪A, 100% 입구 상대 습도(RH)에서 작동시켰고, 캐소드 전극 전위를 50 ㎷/s의 스캔 속도로 수소 상대/기준 전극에 대비 0.6 V 내지 1.0 V 사이에서 사이클링시켰다. 이론에 의해 구애됨이 없이, 다수의 전위 사이클을 포함하는 AST 프로토콜이 전극촉매 내에 나노기공의 형성을 유도할 수 있는 것으로 여겨진다. 10,000 또는 15,000 AST 사이클 후에, 초기 컨디셔닝 프로토콜을 사용하여 MEA를 약 16시간 동안 재컨디셔닝하였고, 그 후에 캐소드 표면적, ORR 활성, 및 H2/공기 분극 곡선을 다시 측정하여 성능 손실의 속도 및 정도를 결정하였다. 전지가 총 30,000 AST 사이클에 노출되도록, AST, 재컨디셔닝, 및 특성화의 이러한 공정을 반복하였다. 30,000 AST 사이클 후의 비면적, 질량 활성, 및 H2/공기 성능의 변화가 하기 표 3에 열거되어 있으며, 도 4a, 도 4b, 및 도 4c에 나타나 있다.

[표 3]

실시예 5 내지 실시예 8

Pt3Ni7의 침착 동안 합금 내에 Ir 금속을 혼입한 점을 제외하고는, 실시예 1 내지 실시예 4에 대해 기재된 바와 같이 실시예 5 내지 실시예 8을 제조 및 평가하였고, 오직 실시예 7만 AST 프로토콜을 사용한 내구성에 대해 평가하였다.

다양한 Ir 함량을 갖는 4개의 전극촉매를 생성하였다. 각각에 대해, 약 1 nm의 평면 등가 두께로 제1 "ST" Pt3Ni7 층을 침착시켰고, 그 상에 Ir 층을 침착시켰다. Ir 평면 등가 두께는 각각 실시예 5, 실시예 6, 실시예 7, 및 실시예 8에 대해 약 0.01 nm, 0.02 nm, 0.04 nm, 및 0.14 nm이었다. 약 0.10 mgPt/㎠의 면적 Pt 로딩량이 달성될 때까지 이러한 침착 공정을 135회 반복하였다.

로딩량 및 조성 정보가 상기 표 1에 제공되어 있다. 초기 컨디셔닝 후의 촉매 질량 활성, 비면적, 및 H2/공기 성능이 상기 표 2에 보고되어 있으며, 도 3a, 도 3b, 도 3c, 도 3d 및 도 3e에 나타나 있다. 시험된 30,000 AST 사이클 후의 실시예 7의 비면적, 질량 활성, 및 H2/공기 성능의 변화가 상기 표 3에 열거되어 있으며, 도 4a, 도 4b, 및 도 4c에 나타나 있다.

비교예 A

Ir이 촉매 내에 혼입되지 않은 점을 제외하고는, 실시예 1에 대해 기재된 바와 같이 비교예 A를 제조 및 평가하였다.

로딩량 및 조성 정보가 상기 표 1에 제공되어 있다. 초기 컨디셔닝 후의 촉매 비면적, 질량 활성, 및 H2/공기 성능이 상기 표 2에 보고되어 있으며, 도 3a, 도 3b, 도 3c, 도 3d 및 도 3e에 나타나 있다. 시험된 30,000 AST 사이클 후의 비면적, 질량 활성, 및 H2/공기 성능의 변화가 상기 표 3에 열거되어 있으며, 도 4a 및 도 4c에 나타나 있다.

비교예 B

전극촉매 침착 동안 Pt3Ni7 로딩량 및 층 평면 등가 두께가 상이한 점을 제외하고는, 대체로 비교예 A에 대해 기재된 바와 같이 비교예 B를 제조하였다. 각각이 약 57 nm의 평면 등가 두께를 갖는 Pt3Ni7의 3개의 층을 침착시켰고, 이는 약 0.13 mgPt/㎠의 Pt 면적 로딩량을 초래하였다. 로딩량 및 조성 정보가 하기 표 4에 제공되어 있다.

[표 4]

비교예 B를 비교예 A에 대해 기재된 바와 같이 분석하였으나, 추가적인 조성 및 구조 분석을 또한 수행하였다.

X-선 회절(XRD)을 사용하여 촉매의 2개의 대표적인 섹션을 벌크 결정 구조에 대해 분석하였다. MCTS 상의 전극촉매를 반사 기하학을 통해 분석하였으며, 수직 회절계(네덜란드 알멜로 소재의 패날리티칼(PANalytical)), 구리 Kα 방사선, 및 산란된 방사선의 픽셀(PIXcel) 검출기 레지스트리를 사용하여 서베이 스캔(survey scan)의 형태로 데이터를 수집하였다. 회절계를 가변 입사 빔 슬릿 및 고정된 회절 빔 슬릿에 장착하였다. 서베이 스캔은 0.05도 단계 크기 및 5500초 체류 시간 설정을 사용하여 30 내지 55도(2θ)에서 수행하였다. 40 ㎸ 및 40 mA의 X-선 발생기 설정을 사용하였다. 비교예 B에 대한 대표적인 XRD 스펙트럼이 도 9에 나타나 있다. 하기 표 5는 2개의 대표적인 촉매 섹션으로부터 취한 XRD 스펙트럼으로부터 검출된 상(들)에 대한 (111) 입도 및 격자 상수를 제공한다.

[표 5]

투과 전자 현미경법(TEM)(미국 오리건주 힐스보로 소재의 에프이아이(FEI)로부터 상표명 "오시리스"(OSIRIS)로 입수함) 및 에너지 분산형 분광법(EDS)(미국 매사추세츠주 빌레리카 소재의 브루커(Bruker)로부터 상표명 "콰드 X-선 검출기"(QUAD X-RAY DETECTOR)로 입수함)을 사용하고 관련 소프트웨어(브루커로부터 상표명 "에스프리(Esprit) 1.9"로 입수함)를 사용하여, 촉매의 대표적인 섹션을 나노미터-규모 구조 및 조성에 대해 평가하였다. TEM 및 EDS 분석을 위해, 새로 부러뜨린 대나무 스플린트(bamboo splint)를 사용하여 MCTS로부터 위스커를 긁어내어 일부 위스커를 탈착시키고 이를 얇은 탄소 필름으로 코팅된 TEM 격자로 옮겼다. 샘플을 200 ㎸ 가속 전압에서 TEM으로 이미지화하였다. 적어도 2개의 상이한 샘플 격자 영역을 관찰하였다. 빔-확산, 흡수 및 형광을 고려하도록 원시 원소 맵(raw elemental map)을 정량화하여 정량적 중량 백분율 기반 원소 맵을 생성하였다. 비교예 B의 암시야 TEM 이미지가 도 5a에 나타나 있다. 원소의 공간적 분포를 보여주는, 도 5a에 나타나 있는 것과 동일한 영역에서 취한, C, Pt, Ni, 및 Ir에 대한 일련의 EDS 원소 맵이 도 5b에 나타나 있다. EDS에 의해 검출된 촉매 위스커의 전체 두께를 통해 취한, 비교예 B의 선형 조성 프로파일이 도 8a에 원소 중량 백분율로서 플롯되어 있다. 도 8a에 나타나 있는 Pt, Ni, 및 Ir 중량 백분율 데이터로부터 Pt, Ni, 및 Ir 몰 분율로서 계산된, 촉매된 위스커의 전체 두께를 통한 선형 조성 프로파일이 도 8b에 나타나 있다.

추가적인 조성 및 구조 분석 후에, 촉매를 연료 전지 내에 조립하고, 실시예 1에 대해 기재된 바와 같이 BOL 성능 및 AST 내구성에 대해 평가하였다. 연료 전지 시험에서 평가된 촉매 성능 및 내구성 메트릭(metric)이 하기 표 6에 제공되어 있다. AST 전에("BOT") 그리고 AST 후에("AST") 취한 H2/공기 분극 곡선이 도 10a에 나타나 있다.

[표 6]

비교예 C

Pt3Ni7 촉매를 침착 후에 탈합금화한 점을 제외하고는, 대체로 비교예 B에 대해 기재된 바와 같이 비교예 C를 제조 및 분석하였다. MCTS 상의 전극촉매를 금-도금된 메시 전극과 접촉하여 배치시키고 커스텀 실험실 전기화학 탈합금화 전지 내에 설치하였다. 전지의 상대 전극은 도금된 티타늄으로 이루어졌다. 전지의 기준 전극은 Hg/HgSO4 전극이었다. 황산 수용액(1 M, RT, aq.)이 전해질이었다. 촉매의 전위를 50 ㎷/sec의 스캔 속도로 0과 표준 수소 전극 대비 1.2 V 내지 1.4 V 사이에서 수회 사이클링시켰다. XRF에 의한 조성 분석을 탈합금화 후에 수행하였다.

로딩량 및 조성 정보가 상기 표 4에 제공되어 있다. 연료 전지 시험에서 평가된 촉매 성능 및 내구성 메트릭이 상기 표 6에 제공되어 있다. 4개의 대표적인 섹션을 XRD에 의해 분석하였다. 비교예 C에 대한 대표적인 XRD 스펙트럼이 도 9에 나타나 있다. 표 5는 XRD에 의해 분석된 4개의 대표적인 촉매 섹션에서 검출된 상(들)에 대한 (111) 입도 및 격자 상수를 제공한다. 비교예 C의 암시야 TEM 이미지가 도 6a에 나타나 있으며; 화살표는 나노미터-규모 기공이 분명히 나타나는 영역을 나타낸다. 원소의 공간적 분포를 보여주는, 도 6a에서와 동일한 영역에서 취한, C, Pt, Ni, 및 Ir에 대한 일련의 EDS 원소 맵이 도 6b에 나타나 있다. 원소 중량 백분율로서 플롯된, EDS에 의해 검출된 촉매 위스커의 전체 두께를 통한 선형 조성 프로파일이 도 8c에 나타나 있다. 도 8c에 나타나 있는 Pt, Ni, 및 Ir 중량 백분율 데이터로부터 Pt, Ni, 및 Ir 몰 분율로서 계산된, 촉매된 위스커의 전체 두께를 통한 선형 조성 프로파일이 도 8d에 나타나 있다. AST 전에("BOT") 그리고 AST 후에("AST") 취한 H2/공기 분극 곡선이 도 10b에 나타나 있다.

실시예 9

Ir이 탈합금화 후에 표면 상에 침착되는 점을 제외하고는, 대체로 비교예 C에 대해 기재된 바와 같이 실시예 9를 제조 및 분석하였다. 탈합금화된 전극촉매를 스퍼터 침착 시스템 내로 재로딩하고 Ir의 단일 층을 0.01 mgIr/㎠의 면적 로딩량으로 표면 상에 침착시켰다.

로딩량 및 조성 정보가 상기 표 4에 제공되어 있다. 연료 전지 시험에서 평가된 촉매 성능 및 내구성 메트릭이 상기 표 6에 제공되어 있다. 4개의 대표적인 섹션을 XRD에 의해 분석하였다. 실시예 9에 대한 대표적인 XRD 스펙트럼이 도 9에 나타나 있다. 표 5는 XRD에 의해 분석된 4개의 대표적인 촉매 섹션에서 검출된 상(들)에 대한 (111) 입도 및 격자 상수를 제공한다. 실시예 9의 암시야 TEM 이미지가 도 7a에 나타나 있으며; 화살표는 나노미터-규모 기공이 분명히 나타나는 영역을 나타낸다. 원소의 공간적 분포를 보여주는, 도 7a에서와 동일한 영역에서 취한, C, Pt, Ni, 및 Ir에 대한 일련의 EDS 원소 맵이 도 7b에 나타나 있다. 원소 중량 백분율로서 플롯된, EDS에 의해 검출된 촉매 위스커의 전체 두께를 통한 선형 조성 프로파일이 도 8e에 나타나 있다. 도 8e에 나타나 있는 Pt, Ni, 및 Ir 중량 백분율 데이터로부터 Pt, Ni, 및 Ir 몰 분율로서 계산된, 촉매된 위스커의 전체 두께를 통한 선형 조성 프로파일이 도 8f에 나타나 있다. AST 전에("BOT") 그리고 AST 후에("AST") 취한 H2/공기 분극 곡선이 도 10c에 나타나 있다.

비교예 D

단일 합금 타겟 대신에 독립적인 단일 원소 Pt 및 Ni 타겟을 사용하고, 후속하여 촉매를 어닐링한 점을 제외하고는, 대체로 비교예 A에 대해 기재된 바와 같이 비교예 D를 제조하였다. 약 2.3 nm의 평면 등가 두께를 갖는 단일 Pt 층을, 순수 Pt 타겟(미국 오하이오주 메이필드 하이츠 소재의 매터리온으로부터 입수함)으로부터 MCTS 상의 위스커 상에 먼저 침착시켰다. 다음으로, 약 3.9 nm의 평면 등가 두께를 갖는 단일 Ni 층을 순수 Ni 타겟(매터리온으로부터 입수함)으로부터 침착시켰다. Pt 및 Ni 침착 공정을 수회 반복하여, 약 0.12 mgPt/㎠의 면적 로딩량을 야기하였다. 조합된 층들에 대해 30 원자% Pt 및 70 원자% Ni의 전체 조성을 산출하도록, 목표로 하는 개별 Pt 및 Ni 층 두께를 계산하였다. 개별 단일 원소 Pt 및 Ni 타겟으로부터 침착된 PtxNiy 촉매는 "다중 타겟"(MT)으로 지칭된다.

침착 후에, 전극촉매를 열적으로 어닐링하였다. MCTS 상의 전극촉매를 석영 관형로(미국 매사추세츠주 월섬 소재의 써모 일렉트론 코포레이션(Thermo Electron Corporation)으로부터 상표명 "린드버그 블루(LINDBERG BLUE) M"으로 입수함) 내에 넣고, 유동하는 H2 하에서 430℃로 가열하였다. 약 20분의 온도 램프(ramp) 후에, 촉매를 소정 온도에서 약 3시간 동안 어닐링하고, 이어서 약 3시간의 기간에 걸쳐 실온으로 냉각되게 두었다. 실온으로 냉각 후에, 관형로를 질소로 약 15분 동안 퍼징하여 임의의 잔류 H2를 제거하였고, 그 후에 기재 상의 촉매를 노에서 꺼내었다. 이어서, 어닐링된 촉매를 실시예 1에 대해 기재된 바와 같이 CCM으로 제작하였다.

비교예 D를 실시예 1에 대해 기재된 바와 같이 분석하였다. 로딩량 및 조성 정보가 하기 표 7에 있다. 촉매 성능 및 내구성 메트릭이 하기 표 8에 제공되어 있다. AST 전에("BOT") 그리고 AST 후에("AST 후") 취한 H2/공기 분극 곡선이 도 11a에 나타나 있다.

[표 7]

[표 8]

실시예 10

Ir 금속이 또한 혼입되고 Pt 및 Ni 로딩량이 감소된 점을 제외하고는, 대체로 비교예 D에 대해 기재된 바와 같이 실시예 10을 제조하였다. 약 1.6 nm의 평면 등가 두께를 갖는 단일 Pt 층을, 순수 Pt 타겟(미국 오하이오주 메이필드 하이츠 소재의 매터리온으로부터 입수함)으로부터 먼저 침착시켰다. 다음으로, 약 2.6 nm의 평면 등가 두께를 갖는 단일 Ni 층을 순수 Ni 타겟(매터리온으로부터 입수함)으로부터 침착시켰다. 다음으로, 약 0.4 nm의 평면 등가 두께를 갖는 단일 Ir 층을 순수 Ir 타겟(매터리온으로부터 입수함)으로부터 침착시켰다. Pt, Ni, 및 Ir 침착 공정을 수회 반복하여, 약 0.085 mgPt/㎠의 면적 로딩량을 야기하였다. 이어서, 비교예 D에 대해 기재된 바와 같이 촉매를 어닐링하고 CCM으로 제작하였다.

비교예 D와 유사하게 실시예 10을 분석하였다. 로딩량 및 조성 정보가 상기 표 7에 있다. 촉매 성능 및 내구성 메트릭이 상기 표 8에 제공되어 있다. AST 전에("BOT") 그리고 AST 후에("AST 후") 취한 H2/공기 분극 곡선이 도 11b에 나타나 있다.

실시예 11

비교예 C에 대해 기재된 방법을 사용하여, 촉매를 어닐링 후에 탈합금한 점을 제외하고는, 대체로 실시예 10에 대해 기재된 바와 같이 실시예 11을 제조하였다.

탈합금화 후에 XRF 조성물 분석을 행하지 않은 점을 제외하고는, 실시예 10 에 대해 기재된 바와 같이 실시예 11을 분석하였다. 상기 표 7은 실시예 10으로부터 추정된, 실시예 11에 대한 Pt 및 Ni 로딩량 및 Pt:Ir 중량비를 열거한다. 이론에 의해 구애됨이 없이, 탈합금은 주로 PtNiIr 촉매로부터 Ni를 제거하므로, Pt 및 Ni 로딩량 및 Pt:Ir 중량비는 투입 재료(실시예 10)로부터 변화되지 않는다. 촉매 성능 및 내구성 메트릭이 상기 표 8에 제공되어 있다. AST 전에("BOT") 그리고 AST 후에("AST 후") 취한 H2/공기 분극 곡선이 도 11c에 나타나 있다.

본 발명의 범주 및 사상으로부터 벗어남이 없이 본 개시 내용의 예측가능한 변형 및 변경이 당업자에게 명백할 것이다. 본 발명은 예시의 목적으로 본 출원에 기재된 실시 형태로 제한되어서는 안 된다.

Claims (14)

- 화학식 PtxNiyIrz를 갖되, x는 26.6 내지 47.8의 범위이고, y는 48.7 내지 70의 범위이고, z는 1 내지 11.4의 범위인, 촉매 재료에 의해 적어도 부분적으로 덮인 외부 표면을 갖는 미세구조화된 위스커(whisker)를 포함하는 나노구조화된 요소를 포함하는 촉매.

- 제1항에 있어서, x는 26.6 내지 47.6의 범위이고, y는 48.7 내지 69.3의 범위이고, z는 1 내지 11.4의 범위인, 촉매.

- 제1항 또는 제2항에 있어서, 상기 촉매 재료는 백금 및 니켈을 포함하는 층, 및 상기 백금 및 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 촉매.

- 제3항에 있어서, 각각의 층은 독립적으로 25 nm 이하의 평면 등가 두께(planar equivalent thickness)를 갖는, 촉매.

- 제1항에 있어서, 상기 촉매 재료는 교번하는, 백금 및 니켈을 포함하는 층과 이리듐을 포함하는 층을 포함하는, 촉매.

- 제5항에 있어서, 각각의 층은 독립적으로 25 nm 이하의 평면 등가 두께를 갖는, 촉매.

- 제1항에 있어서, 상기 촉매 재료는 백금을 포함하는 층, 상기 백금을 포함하는 층 상의 니켈을 포함하는 층, 및 상기 니켈을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 촉매.

- 제1항에 있어서, 상기 촉매 재료는 니켈을 포함하는 층, 상기 니켈을 포함하는 층 상의 백금을 포함하는 층, 및 상기 백금을 포함하는 층 상의 이리듐을 포함하는 층을 포함하는, 촉매.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 노출된 이리듐 표면 층을 갖는 촉매.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 백금 대 이리듐의 중량비는 1:1 내지 50:1의 범위인, 촉매.

- 제1항 내지 제10항 중 어느 한 항의 촉매를 포함하는 연료 전지 막 전극 조립체.

- 제1항 내지 제10항 중 어느 한 항의 촉매를 어닐링하는 단계를 포함하는 방법.

- 제1항 내지 제10항 중 어느 한 항의 촉매를 제조하는 방법으로서, 백금 및 니켈을 포함하는 타겟(target)으로부터 백금 및 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함하는, 방법.

- 제1항 내지 제10항 중 어느 한 항의 촉매를 제조하는 방법으로서, 백금을 포함하는 타겟으로부터 백금을 침착시키는 단계, 니켈을 포함하는 타겟으로부터 니켈을 침착시키는 단계, 및 이리듐을 포함하는 타겟으로부터 이리듐을 침착시키는 단계를 포함하는, 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201662413153P | 2016-10-26 | 2016-10-26 | |

| US62/413,153 | 2016-10-26 | ||

| PCT/US2017/056094 WO2018080791A1 (en) | 2016-10-26 | 2017-10-11 | Pt-ni-ir catalyst for fuel cell |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20190069524A true KR20190069524A (ko) | 2019-06-19 |

Family

ID=60162307

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020197014374A KR20190069524A (ko) | 2016-10-26 | 2017-10-11 | 연료 전지용 Pt-Ni-Ir 촉매 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20190273265A1 (ko) |

| EP (1) | EP3533099B1 (ko) |

| JP (1) | JP2019534148A (ko) |

| KR (1) | KR20190069524A (ko) |

| CN (1) | CN109891646B (ko) |

| WO (1) | WO2018080791A1 (ko) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7055971B2 (ja) | 2016-10-26 | 2022-04-19 | スリーエム イノベイティブ プロパティズ カンパニー | 燃料電池用pt-ni-ir触媒 |

| US11196055B2 (en) | 2016-10-26 | 2021-12-07 | 3M Innovative Properties Company | Nanoporous oxygen reduction catalyst material |

| US10991952B2 (en) | 2016-10-26 | 2021-04-27 | 3M Innovative Properties Company | Catalyst |

| EP3776701A1 (en) | 2018-04-04 | 2021-02-17 | 3M Innovative Properties Company | Catalyst |

| WO2019193461A1 (en) | 2018-04-04 | 2019-10-10 | 3M Innovative Properties Company | Catalyst comprising pt, ni, and cr |

| US11990626B2 (en) | 2018-04-13 | 2024-05-21 | 3M Innovative Properties Company | Catalyst |

| CN112042023A (zh) | 2018-04-13 | 2020-12-04 | 3M创新有限公司 | 催化剂 |

| CN111971830B (zh) | 2018-04-13 | 2023-10-27 | 3M创新有限公司 | 催化剂 |

Family Cites Families (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4534740B1 (ko) * | 1964-12-08 | 1970-11-07 | ||

| US4340276A (en) | 1978-11-01 | 1982-07-20 | Minnesota Mining And Manufacturing Company | Method of producing a microstructured surface and the article produced thereby |

| US4447506A (en) | 1983-01-17 | 1984-05-08 | United Technologies Corporation | Ternary fuel cell catalysts containing platinum, cobalt and chromium |

| US4568598A (en) | 1984-10-30 | 1986-02-04 | Minnesota Mining And Manufacturing Company | Article with reduced friction polymer sheet support |

| US4812352A (en) | 1986-08-25 | 1989-03-14 | Minnesota Mining And Manufacturing Company | Article having surface layer of uniformly oriented, crystalline, organic microstructures |

| US5039561A (en) | 1986-08-25 | 1991-08-13 | Minnesota Mining And Manufacturing Company | Method for preparing an article having surface layer of uniformly oriented, crystalline, organic microstructures |

| US5068161A (en) | 1990-03-30 | 1991-11-26 | Johnson Matthey Public Limited Company | Catalyst material |

| US5338430A (en) * | 1992-12-23 | 1994-08-16 | Minnesota Mining And Manufacturing Company | Nanostructured electrode membranes |

| US5759944A (en) | 1993-04-20 | 1998-06-02 | Johnson Matthey Public Limited Company | Catalyst material |

| US5879828A (en) | 1997-10-10 | 1999-03-09 | Minnesota Mining And Manufacturing Company | Membrane electrode assembly |

| US5879827A (en) * | 1997-10-10 | 1999-03-09 | Minnesota Mining And Manufacturing Company | Catalyst for membrane electrode assembly and method of making |

| US6136412A (en) | 1997-10-10 | 2000-10-24 | 3M Innovative Properties Company | Microtextured catalyst transfer substrate |

| US6482763B2 (en) | 1999-12-29 | 2002-11-19 | 3M Innovative Properties Company | Suboxide fuel cell catalyst for enhanced reformate tolerance |

| WO2002003489A1 (en) * | 2000-07-03 | 2002-01-10 | Matsushita Electric Industrial Co., Ltd. | Polyelectrolyte fuel cell |

| US6805972B2 (en) | 2002-08-27 | 2004-10-19 | Johns Hopkins University | Method of forming nanoporous membranes |

| US6946362B2 (en) | 2002-09-06 | 2005-09-20 | Hewlett-Packard Development Company, L.P. | Method and apparatus for forming high surface area material films and membranes |

| US7419741B2 (en) | 2003-09-29 | 2008-09-02 | 3M Innovative Properties Company | Fuel cell cathode catalyst |

| US7485211B2 (en) * | 2003-10-10 | 2009-02-03 | Ohio University | Electro-catalysts for the oxidation of ammonia in alkaline media |

| JP2005267854A (ja) * | 2004-03-16 | 2005-09-29 | Mitsui Eng & Shipbuild Co Ltd | 固体高分子型燃料電池用電極触媒、製造方法及び固体高分子型燃料電池 |

| JP2006127979A (ja) * | 2004-10-29 | 2006-05-18 | Toyota Motor Corp | 燃料電池用電極触媒及び燃料電池 |

| US7901829B2 (en) | 2005-09-13 | 2011-03-08 | 3M Innovative Properties Company | Enhanced catalyst interface for membrane electrode assembly |

| DE102007055019B4 (de) | 2007-11-14 | 2019-04-04 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zum Herstellen einer nanoporösen Schicht |

| CN101295795B (zh) * | 2008-05-30 | 2012-02-29 | 南京工业大学 | 烷烃裂解与燃料电池复合发电系统 |

| EP2338193A1 (en) * | 2008-08-25 | 2011-06-29 | 3M Innovative Properties Company | Fuel cell nanocatalyst with voltage reversal tolerance |

| WO2010138138A1 (en) | 2009-05-28 | 2010-12-02 | The Johns Hopkins University | Porous metal catalysts for oxygen reduction |

| US20100304268A1 (en) * | 2009-05-28 | 2010-12-02 | Tetsuo Kawamura | Ternary alloy catalysts for fuel cells |

| WO2011139693A2 (en) * | 2010-04-26 | 2011-11-10 | 3M Innovative Properties Company | Platinum nickel catalyst alloy |

| US8748330B2 (en) | 2010-04-26 | 2014-06-10 | 3M Innovative Properties Company | Annealed nanostructured thin film catalyst |

| WO2013055533A1 (en) * | 2011-10-10 | 2013-04-18 | 3M Innovative Properties Company | Catalyst electrodes, and methods of making and using the same |

| JP6126130B2 (ja) * | 2011-12-29 | 2017-05-10 | スリーエム イノベイティブ プロパティズ カンパニー | 電気化学電池電極 |

| US9101915B2 (en) * | 2012-12-18 | 2015-08-11 | Umicore Ag & Co. Kg | Catalyst particles comprising a layered core-shell-shell structure and method of their manufacture |

| US20150311536A1 (en) * | 2012-12-19 | 2015-10-29 | 3M Innovative Properties Company | Nanostructured whisker article |

| US20160079604A1 (en) * | 2013-04-23 | 2016-03-17 | 3M Company | Catalyst electrodes and method of making it |

| JP6151321B2 (ja) * | 2015-08-27 | 2017-06-21 | 株式会社ノリタケカンパニーリミテド | 電極用材料 |

| JP7055971B2 (ja) * | 2016-10-26 | 2022-04-19 | スリーエム イノベイティブ プロパティズ カンパニー | 燃料電池用pt-ni-ir触媒 |

-

2017

- 2017-10-11 CN CN201780066389.1A patent/CN109891646B/zh active Active

- 2017-10-11 WO PCT/US2017/056094 patent/WO2018080791A1/en unknown

- 2017-10-11 JP JP2019522524A patent/JP2019534148A/ja active Pending

- 2017-10-11 EP EP17788057.2A patent/EP3533099B1/en active Active

- 2017-10-11 KR KR1020197014374A patent/KR20190069524A/ko not_active Application Discontinuation

- 2017-10-11 US US16/344,740 patent/US20190273265A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| WO2018080791A1 (en) | 2018-05-03 |

| US20190273265A1 (en) | 2019-09-05 |

| JP2019534148A (ja) | 2019-11-28 |

| EP3533099B1 (en) | 2020-11-25 |

| CN109891646B (zh) | 2022-06-03 |

| CN109891646A (zh) | 2019-06-14 |

| EP3533099A1 (en) | 2019-09-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3533099B1 (en) | Pt-ni-ir catalyst for fuel cell | |

| US11936050B2 (en) | Pt—Ni—Ir catalyst for fuel cell | |

| US11973232B2 (en) | Catalyst | |

| JP7076715B2 (ja) | 触媒 | |

| EP3776702B1 (en) | Catalyst comprising pt, ni, and ta | |

| US11404702B2 (en) | Catalyst comprising Pt, Ni, and Cr | |

| US11196055B2 (en) | Nanoporous oxygen reduction catalyst material | |

| US11955645B2 (en) | Catalyst | |

| US11990626B2 (en) | Catalyst | |

| US20210008528A1 (en) | Catalyst comprising pt, ni, and ru | |

| US20220059849A1 (en) | Catalyst |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| WITB | Written withdrawal of application |