KR20180106259A - 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 - Google Patents

가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 Download PDFInfo

- Publication number

- KR20180106259A KR20180106259A KR1020170034158A KR20170034158A KR20180106259A KR 20180106259 A KR20180106259 A KR 20180106259A KR 1020170034158 A KR1020170034158 A KR 1020170034158A KR 20170034158 A KR20170034158 A KR 20170034158A KR 20180106259 A KR20180106259 A KR 20180106259A

- Authority

- KR

- South Korea

- Prior art keywords

- reaction tower

- gas

- slurry

- main reaction

- pipe

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/14—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by absorption

- B01D53/1456—Removing acid components

- B01D53/1481—Removing sulfur dioxide or sulfur trioxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/14—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by absorption

- B01D53/1493—Selection of liquid materials for use as absorbents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/02—Particle separators, e.g. dust precipitators, having hollow filters made of flexible material

- B01D46/023—Pockets filters, i.e. multiple bag filters mounted on a common frame

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D47/00—Separating dispersed particles from gases, air or vapours by liquid as separating agent

- B01D47/06—Spray cleaning

- B01D47/063—Spray cleaning with two or more jets impinging against each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/14—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by absorption

- B01D53/18—Absorbing units; Liquid distributors therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/48—Sulfur compounds

- B01D53/50—Sulfur oxides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/48—Sulfur compounds

- B01D53/50—Sulfur oxides

- B01D53/501—Sulfur oxides by treating the gases with a solution or a suspension of an alkali or earth-alkali or ammonium compound

- B01D53/504—Sulfur oxides by treating the gases with a solution or a suspension of an alkali or earth-alkali or ammonium compound characterised by a specific device

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/77—Liquid phase processes

- B01D53/79—Injecting reactants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/80—Semi-solid phase processes, i.e. by using slurries

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B03—SEPARATION OF SOLID MATERIALS USING LIQUIDS OR USING PNEUMATIC TABLES OR JIGS; MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C—MAGNETIC OR ELECTROSTATIC SEPARATION OF SOLID MATERIALS FROM SOLID MATERIALS OR FLUIDS; SEPARATION BY HIGH-VOLTAGE ELECTRIC FIELDS

- B03C3/00—Separating dispersed particles from gases or vapour, e.g. air, by electrostatic effect

- B03C3/017—Combinations of electrostatic separation with other processes, not otherwise provided for

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02A—TECHNOLOGIES FOR ADAPTATION TO CLIMATE CHANGE

- Y02A50/00—TECHNOLOGIES FOR ADAPTATION TO CLIMATE CHANGE in human health protection, e.g. against extreme weather

- Y02A50/20—Air quality improvement or preservation, e.g. vehicle emission control or emission reduction by using catalytic converters

Abstract

본 발명에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 수직방향으로 세워져 설치된 중공 원통형의 주 반응탑부(210); 상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220); 상기 이중관 구조부(220)의 외통(外筒, 221)에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 대기오염물질 배출시설로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240); 상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개의 분사노즐들이 설치되되, 서로 소정의 간격으로 이격되어 설치되며, 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단; 상기 주 반응탑부(210)의 상단부의 측면으로부터 횡방향으로 뻗은 수평 배출 안내관(250); 상기 수평 배출 안내관(250)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260);를 포함한다.

Description

본 발명은 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑에 관한 것으로서, 특히 반건식 반응탑으로 유입되는 배가스를 정류시켜 반응탑의 횡방향 단면적 전반에 걸쳐서 배가스의 밀도가 고르게 분포되도록 하며, 배가스에다가 흡수제 슬러리를 뿌리는 분사노즐들을 반응탑의 외주면을 따라 빙 둘러 설치하고 그 분사노즐들이 반응탑 안쪽으로 돌출된 길이는 최대로 잡아도 10㎝ 미만이 되도록 하여 흡수제 슬러리와 황산화물 간의 반응에 의해 생성되는 고형물들에 의해 분사노즐이 오염되지 않도록 함으로써 분사노즐들을 반응탑의 높이방향으로 다단으로 설치하는 것이 가능하고, 그 결과 배가스와 흡수제 슬러리 간의 접촉시간, 접촉빈도 및 믹싱효과를 최대화시켜 황산화물의 흡수, 건조를 통한 제거효율을 획기적으로 높일 수 있는 반건식 반응탑에 관한 것이다.

유리용해로, 폐기물 소각로, 발전소 및 기타 산업시설에서 배출되는 가스 속에는 유황산화물(SOx), 염화수소(HCl), 질소산화물(NOx), 불화수소(HF), 분진 등의 유해물질이 포함되어 있는데, 대기오염을 방지하기 위해 배기가스에 포함된 이들 유해성분들을 제거한 다음 배기가스를 대기 중으로 배출할 것이 요구된다.

이와 같은 유해가스를 처리하기 위한 방법으로, 소석회, 생석회, 백운석 등의 알칼리성 흡수제를 함유하는 수용액이나 슬러리를 저온으로 냉각한 배기가스와 직접 접촉시켜 중화반응으로 제거하는 습식법과, 흡수제 슬러리를 배기가스에 분무하여 제거하는 반건식법, 그리고 흡수제 분말을 배기가스에 직접 분사시켜 제거하는 건식법 등이 알려져 있다.

그런데, 상기한 습식법은 유해가스의 제거율이 높은 반면에, 중화반응에 의하여 발생하는 반응생성염이나 중금속을 포함하는 폐수의 처리시설이 필요하고, 배기가스의 온도가 낮기 때문에 발생하는 백연(白煙) 방지를 위해서 재가열해야 하며, 설비비와 운전비가 많이 드는 문제점이 있다.

이러한 이유에서 최근에는 습식법 대신에 반건식법을 주로 사용하는데, 반건식 반응기를 구비하는 종래의 배기가스 처리장치는 알칼리 물질을 분사노즐에 의해 반응기의 상부에서 하부로 분무하는 구조를 취하고 있으며, 이 경우 한번 분무된 알칼리 물질은 반건식 반응기 후단의 전기집진기나 싸이클론, 백필터 등의 비산재 집진기에서 비산재 형태로 포집되고 배출되어 그대로 폐기된다.

도1은 대기오염물질 배출시설 중의 하나인 유리용해로(1)에서 발생하는 황산화물을 제거하는 탈황공정을 개략적으로 설명한 블록도이다. 유리용해로(1)는 유리의 원료를 집어넣는 용기에 연료를 연소시켜 가열함으로써 유리 원료를 용해시키는 노를 말하는데, 유리의 원료로서는 석회석, 납석, 규석 또는 규사 등의 광물을 사용하고 열원으로서 석탄, 석유, 가스 등의 화석 연료를 연소시키므로 황산화물, 질소산화물, 불화수소 등의 대기오염물질이 많이 발생하게 된다.

도1을 참고하면, 유리 제조공장의 유리용해로(1)에서는 유리 원료 물질들이 용해되어서 액체 상태의 유리가 만들어지며, 이 유리 액체는 이후 성형, 냉각, 절단, 가공 등의 유리제품 제작공정(2)을 거쳐 판유리 등의 유리제품(3)으로 완성되는데, 한편에서는 유리용해로(1)에서 배출된 배가스가 탈황설비(4, 4')에 의해 황산화물이 제거되는 등의 정화공정을 거친 후에 굴뚝(5)을 거쳐 대기로 배출된다. 유리용해로(1)에 적용되는 탈황설비는 황산화물을 흡수·중화하는 알칼리성의 흡수제로 무엇을 사용하는가에 따라 수산화나트륨(NaOH)을 사용하는 탈황 프로세스로서의 제1탈황설비(4)와 라임(lime)을 사용하는 탈황 프로세스로서의 제2탈황설비(4')로 나눌 수 있다. 대기오염물질 배출시설에서는 수산화나트륨(NaOH) 프로세스와 라임(lime) 프로세스를 동시에 모두 적용할 수도 있고, 또는 이 중의 어느 하나의 프로세스만 적용할 수도 있다.

대기오염가스의 탈황공정에 사용되는 반건식 반응탑(4a, 4a')은 일반적으로 적용되는 분야에 따라 몇 가지의 다른 명칭들로 불리는데, 예를 들어 소각로 분야에서는 반건식 반응기(Semi-dry reactor; SDR) 혹은 흡수기(Absorber)라고 부르며, 유리 제조공정에서는 스태빌라이저(stabilizer)라고 부르고, 발전소 플랜트 분야에서는 배가스 탈황장치(Flue gas desulfurizer; FGD)라고 부른다.

도1을 참고하면, 수산화나트륨(NaOH) 프로세스로서의 제1탈황설비(4)는 반건식 반응탑(4a)과 전기집진기(4b)의 조합으로 이루어지는데, 수산화나트륨을 흡수제로 사용할 경우에는 백필터 장치는 차압이 많이 걸려서 사용이 곤란하다. 제1탈황설비(4)에서 진행되는 중화반응을 화학식으로 나타내면,

SO2 + 2NaOH ---> Na2SO3 + H2O

SO3 + 2NaOH ---> Na2SO4 + H2O

Na2SO3 + SO3 + H2O ---> 2NaHSO3

NaHSO3 + NaOH ---> Na2SO3 + H2O

가 되며,

이때 산화반응은

Na2SO3 +1/2 O2 ---> Na2SO4

로 표현된다.

그리고 도1에 도시된 라임(lime) 프로세스로서의 제2탈황설비(4')는 반건식 반응탑(4a')과 백필터(4c)의 조합으로 이루어지는데, 이때는 통상 150℃ 이하의 저온 분위기 하에서 운전되며, 백필터를 집진장치로 사용하게 되면 고효율을 얻을 수 있다.

상기 제2탈황설비(4')에서 진행되는 중화반응을 화학식으로 나타내면,

SO2 + Ca(OH)2 ---> CaSO3 + H2O

SO3 + Ca(OH)2 ---> CaSO4 + H2O

가 되며,

이때 산화반응은

Ca2SO3 +1/2 O2 ---> CaSO4

가 된다.

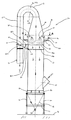

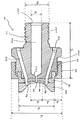

도2는 종래 방식에 의한 반건식 반응탑(10)의 구성을 도시하는 단면도이고, 도3은 도2에 도시된 종래 방식의 반건식 반응탑(10)을 아래쪽으로부터 위쪽을 향하여 바라보았을 때의 사시도이다.

상기 반건식 반응탑(10)은 원통형으로 제작된 주 반응탑부(11)의 상부에 위로 올라갈수록 직경이 점차적으로 좁아지는 확장관부(14)가 일체형으로 결합되어 있으며, 상기 확장관부(14)의 상단부는 U자형으로 굽어진 라운드 굴곡관부(13)가 연결되어 있고, 상기 라운드 굴곡관부(13)의 타단에는 수직방향으로 가스 인입덕트(12)가 결합되어 있다. 그리고 주 반응탑부(11)의 하단부에는 아래로 내려갈수록 직경이 좁아지는 원뿔(cone)형의 하부 호퍼(16)가 마련되어 있으며, 하부 호퍼(16)의 바로 위쪽 부분에서는 주 반응탑부(11)의 측면에 가스 배출덕트(15)가 연결되어 있어서, 주 반응탑부(11)의 내부 공간을 따라 하방으로 내려온 배가스는 가스 배출덕트(15)를 통해 후단의 전기집진기 또는 백필터로 전달된다.

대기오염물질 배출시설에서 발생되어 종래의 반건식 반응탑(10)으로 들어오는 배가스는 상기 가스 인입덕트(12)를 따라 상승하면서 라운드 굴곡관부(13)를 거쳐 확장관부(14)로 도입되며, 주 반응탑부(11)의 상부에 설치된 흡수제 슬러리 공급수단(30)의 분사노즐(31)로부터는 흡수제 슬러리가 미세입자 상태로 분무되어 흡수제 슬러리가 배가스와 접촉하게 된다. 상기 흡수제 슬러리는 수산화나트륨(NaOH) 또는 소석회(Ca(OH)2)를 물에 섞어서 현탁시킨 용액으로서, 배가스 중의 황산화물과 중화반응 및 산화반응을 일으켜 황산나트륨(Na2SO4) 또는 석고(CaSO4)로 변환된다. 이렇게 배가스의 흐름 중에서 생성된 황산나트륨 또는 석고의 고형물들은 다른 분진들과 함께 반건식 반응탑(10)의 후단에 설치된 전기집진기 또는 백필터에 의해 제거된다.

도2를 참고하면, 종래의 반건식 반응탑(10)은 배가스가 반응탑의 상부로부터 아래로 내려가는 하향류(top inflow) 방식인데, 이 경우에는 배가스가 흡수제와 접촉한 후 흡수, 건조, 중화 등의 반응을 거치는데 필요한 충분한 반응시간을 확보하기 위해 흡수제 슬러리 공급수단(30)이 반응탑의 상부에 설치되어야만 하는 단점이 있다. 보통 반건식 반응탑(10)의 높이가 20~40m에 이를 정도로 거대한 구조물인 것을 감안하면, 분사노즐(31)과 슬러리 공급관을 포함한 슬러리 공급수단(30)의 설비들은 지상으로부터 수십 미터 높이에 설치되게 되며, 이러한 슬러리 공급수단(30)의 유지 관리를 위해서는 작업자들이 수십 미터 높이의 작업대(40)에 올라가서 현장 작업을 해야 하므로, 인건비 등의 유지관리 비용이 많이 들 뿐만 아니라 고소 작업이어서 위험성이 높아 산업재해가 발생할 가능성이 큰 단점이 있었다.

그리고 종래의 반건식 반응탑(10)은 가스 인입덕트(12)에 이어진 라운드 굴곡관부(13)의 굴곡된 형상이 거의 원형으로 완만하게 되어 있어서, 배가스가 라운드 굴곡관부(13)내를 통과하면서는 자연스럽게 원심력을 받아 라운드 굴곡관부(14)의 바깥쪽으로만 편중되는 현상이 발생하는 문제점이 있었다. 라운드 굴곡관부(14)내에서 바깥쪽 부분(예를 들어 도2의 X1 지점)에만 배가스가 편중되어 흐르고 안쪽 부분(예를 들어 도2의 X2 지점)에는 배가스가 희박한 상태로 되면, 확장관부(14) 및 그 아래의 주 반응탑부(11)에서도 계속적으로 한쪽으로만(즉, 도2에서는 확장관부(14) 및 주 반응탑부(11)의 오른쪽 부분들로만) 치우친 편류(偏流)가 흐르게 되므로, 슬러리 공급수단(30)의 분사노즐(31)로부터 분무된 흡수제 슬러리가 배가스와 골고루 접촉하지 못하고, 한쪽 부분에서만 배가스와 접촉하게 되고 나머지 부분은 흡수제가 낭비되는 문제점이 있었다.

뿐만 아니라, 도2의 종래의 반건식 반응탑(10)에 사용된 분사노즐(31)은 슬러리 공급관이 주 반응탑부(11)의 안쪽까지 직접 연장되도록 설치되어 있고, 분사노즐(31)은 하방을 향해서만 슬러리를 분사하는 작용을 하게 되어 있었으므로, 슬러리 공급관 및 분사노즐(31)이 배가스 중의 분진과 오염물질들에 의해서 오염 및 훼손되는 경우가 많았고, 만약 분사노즐 설비를 다단(多段)으로 설치한다면 위쪽의 분사노즐에서 분사한 슬러리 액체에 의해 아래쪽에 위치한 분사노즐과 공급배관 설비들이 오염될 것이므로, 분사노즐 설비들을 다단으로 설치하는 것이 아예 불가능하였다.

즉, 종래의 반건식 반응탑(10)은 도2에 도시된 것과 같이, 슬러리 분무를 위한 분사노즐들(31)을 높이방향을 따라 여러 단으로 설치하지 못하고 오직 한 단으로만 설치해야 하므로, 배가스 중의 황산화물과 흡수제 슬러리가 접촉할 수 있는 기회를 다양하게 그리고 계속적으로 제공하는 것이 원천적으로 불가능하다는 단점이 있었다.

도2에서 미설명 도면부호 50은 가스 인입덕트(12)를 주 반응탑부(11)에 대해지지 고정시키는 '가스인입덕트 지지고정수단'이며, 도면부호 51은 주 반응탑부(11)의 내벽면 또는 외벽면에 링 형상으로 고정 설치된 제1보강링부(57a)와 연결된 제1지지빔이고, 도면부호 53은 상기 제1보강링부(57a)의 아래쪽에서 역시 주 반응탑부(11)의 내벽면 또는 외벽면에 고정 설치된 제2보강링부(57b)와 연결된 제1보강빔이며, 54는 상기 제1지지빔(51)과 제1보강빔(53)의 사이를 연결하는 제2보강빔이다. 도면부호 55a는 제1보강빔(53)과 가스인입덕트 고정수단(50)간을 연결하는 제1연결링크이고, 55b는 제1지지빔(51)과 제2보강빔(54)의 사이를 연결하는 제2연결링크이며, 55c는 제2보강빔(54)과 제1보강빔(53)의 사이를 연결하는 제3연결링크이다.

도2를 참고하면, 반건식 반응탑(10)의 상단부에는 슬러리 공급수단(30)에 작업자들이 접근할 수 있도록 작업대(40)가 설치되어 있으며, 작업대(40)는 지지구조물(42)에 의해서 주 반응탑부(11)에 고정 설치되어 있고, 작업대(40)에는 추락사고 예방을 위해 안전펜스(41)가 마련되어 있다.

한편, 주 반응탑부(11)의 하단부에는 지지대(20)가 설치되어 지면(G)에 반건식 반응탑(10)의 지탱하며, 하부 호퍼(16)의 하단부에는 호퍼 안에 고인 액체 및 고형물들을 밖으로 빼낼 수 있도록 배출구(16a)가 마련되어 있다. 그리고 상기 주 반응탑부(11)의 하단부와 지지대(20)의 사이에는 다수의 보강판들(60)이 결합되어서 주 반응탑부(11)와 지지대(20)간의 연결을 강화하고 있으며, 지지대(20)에는 수평방향으로도 지지빔들(21)이 결합되어서 강성을 높이고 있다.

도3에서 미설명 도면부호 40'는 지지대(20) 상부에 마련된 작업대를 가리킨다.

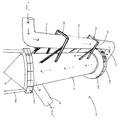

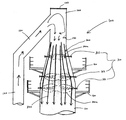

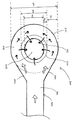

도4는 도2의 A-A선을 따라 절단한 반건식 반응탑(10)의 횡단면에서 흡수제 슬러리 공급수단(30)의 설치 상태 및 슬러리 공급수단(30)으로부터 분무된 흡수제 슬러리의 분포 범위를 개략적으로 나타낸 것이다. 도4에는 주 반응탑부(11)의 외주면을 따라 원주방향으로 빙 둘러서 4개의 슬러리 공급수단(30)이 설치된 경우가 예시되어 있다.

도4를 참고하면, 기존의 반건식 반응탑(10)에 사용된 슬러리 공급수단(30)은 슬러리 공급관(32)이 반응탑의 내부공간(19) 위치까지 상당히 들어와 있으며, 그 슬러리 공급관(32)의 끝에 분사노즐(31)이 아래를 향하여 설치되어 있어서, 분사노즐(31)로부터 분무된 슬러리가 넓게 퍼지면서 원형의 슬러리 분사영역(33a)을 이루게 된다. 하나의 분사노즐(31)에서 슬러리가 분무되어 만들어진 슬러리 분사영역(33a)들이 여러 개의 분사노즐들에 의해서 서로 겹쳐지는 부분(33b)도 생긴다.

상술한 바와 같이, 하향류 방식으로 된 기존의 반건식 반응탑(10; 도2 및 도3)은 흡수제 슬러리 공급수단의 분사노즐(31)이 반응탑의 내부공간까지 깊숙이 들어와 설치된 구조로 되어 있어서 오염 및 고장 가능성 때문에 분사노즐들을 높이방향을 따라 다단으로 중복되게 설치하는 것이 불가능하였으며, 둥글게 배관된 라운드 굴곡관부(13)의 설계적 결함으로 인해 편류가 발생해서 배가스가 반응탑 내부에서 고르게 분포되지 못하고 한쪽으로만 치우쳐 흡수제 슬러리와의 기/액 접촉 반응이 좋지 않은 문제점이 있었다. 이러한 편류 현상 및 슬러리 분사효과의 효율이 낮은 문제점으로 인해, 기존의 하향류 방식 반건식 반응탑은 황산화물의 흡수 효과가 기대보다 낮고 흡수제의 소모가 과다한 단점이 있었다. 뿐만 아니라, 기존의 반건식 반응탑은 그 구조 자체에서 분사노즐이 수십 미터 높이의 고소에 위치해야만 하므로 작업자가 접근하기 어렵고 또 작업의 위험성이 커서 유지관리의 비용이 많이 들고 어려운 문제점이 있었다.

상기 문제점들을 해결하기 위하여, 본 발명은 반건식 반응탑의 구조를 전면 개량하여 반응탑 내부를 지나는 배가스의 흐름 패턴을 근본적으로 변화시킴으로써 흡수제 슬러리가 배가스와 골고루 효율적으로 접촉하도록 함으로써 배가스 중의 황산화물 제거효율을 극대화시킬 수 있도록 한 새로운 방식의 반건식 반응탑을 제공하는 것을 목적으로 한다.

또한, 상기 문제점들을 극복하기 위하여, 본 발명은 반건식 반응탑에 사용되는 분사노즐의 구조를 이류체 노즐의 구조로 개량하여 공기의 압력에 의해 흡수제 슬러리가 수십~수백 마이크론(㎛)의 지름을 가진 미립자 형태로 분무되도록 하고, 또 분사노즐의 구멍 형태를 가로방향으로 길고 세로방향으로는 좁은 구조로 만듦으로써 수평방향으로만 부채꼴 형태로 넓게 퍼져 흡수제 슬러리가 액적(液滴) 상태로 분무되도록 하고, 분사노즐을 반응탑의 내벽면에 밀착하여 설치하고 돌출되는 길이가 수 cm 정도로 짧게 함으로써 배가스 및 슬러리에 의한 오염 문제를 해결하여 분사노즐들을 높이방향을 따라 여러 단으로 중복해서 설치할 수 있도록 하고, 이에 의해 배가스와 흡수제 슬러리 간의 기액 접촉빈도를 획기적으로 증대시킨 새로운 타입의 반건식 반응탑을 제공하는 것을 목적으로 한다.

그리고 본 발명은 반건식 반응탑 내부를 흐르는 배가스를 배플판과 부딪치도록 하여 정류시키거나 또는 반응탑의 일부를 이중관 구조로 만들어서 그 이중관 구조 내에서 기체가 요동하여 난류를 일으키도록 유도함으로써 배가스의 유속 감소와 고른 분포를 유도하고, 흡수제 슬러리와의 접촉 기회를 증대시킨 새로운 타입의 반건식 반응탑을 제공하는 것을 목적으로 한다.

결론적으로 본 발명은 유리용해로 등의 대기오염물질 배출시설로부터 나오는 배가스와 반건식 반응탑 안에서 분무되는 흡수제 슬러리 간의 접촉시간, 접촉빈도 및 믹싱효과를 극대화시켜서 배가스 중의 황산화물의 흡수, 건조 및 중화를 통한 황산화물 제거효율을 획기적으로 높일 수 있는 새로운 방식의 반건식 반응탑을 제공하는 것을 목적으로 한다.

상기 목적을 달성하기 위해 본 발명에 의해 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(110); 상기 주 반응탑부(110)로부터 상방으로 더 연장되어 형성되며, 상기 주 반응탑부(110) 보다는 작은 직경을 가진 상부 유입관(140); 상기 상부 유입관(140)과 주 반응탑부(110)의 사이에 위치하며, 상부 유입관(140) 및 주 반응탑부(110)와는 내부가 서로 연통되어 있고, 아래로 내려갈수록 직경이 점차 확장되어 그 하단에서는 상기 주 반응탑부(110)와 동일한 직경을 갖게 되는 확장관부(150); 상기 상부 유입관(140)과는 제1의 각도를 이루면서 꺾이게 연결되며, 아래 방향으로 연장되고, 그 내부에서는 가스가 상승하여 상기 상부 유입관(140)으로 들어가게 되고, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 상부 유입관(140)으로 안내하는 가스 인입덕트(130); 상기 확장관부(150)의 외주면(外周面)상에서 상기 확장관부(150)를 횡방향으로 빙 둘러 복수 개가 설치되되, 서로 제2의 간격으로 이격되어 설치되어 있고, 상기 확장관부(150)를 수평방향으로 절단할 경우의 평면을 기준으로 할 때 상기 확장관부(150)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단(300); 상기 주 반응탑부(110)의 하단부에 설치되며, 하방을 향하여 끝이 뾰족한 원뿔(cone) 형상으로 제작된 하부 호퍼(170); 및 상기 하부 호퍼(170)의 위치보다는 상방의 지점에서 상기 주 반응탑부(110)와 연통되어 설치되고, 상기 주 반응탑부(110) 안의 가스를 외부로 배출하는 가스 배출덕트(160);를 포함하며, 상기 상부 유입관(140)의 내벽면 상에는 하나 이상의 배플판(baffle plate, 141)이 수평방향으로 돌출되어서 설치되어 있으며, 상기 배플판(141)의 설치 위치는 상기 가스 인입덕트(130)가 설치된 방향의 반대편이고, 상기 가스 인입덕트(130)를 통해서 상부 유입관(140)으로 들어온 배가스는 상기 배플판(141)에 부딪혀 난류를 일으킴으로써 상기 상부 유입관(140)의 수평방향 단면을 기준으로 할 때 그 단면 전체적으로 배가스가 고르게 분포되며, 상기 슬러리 공급수단(300)은 상기 배가스 중의 황산화물 가스를 흡수할 수 있는 알칼리성 슬러리를 상기 확장관부(150)의 내부로 분무하고, 상기 배가스 중의 황산화물은 상기 확장관부(150)에서 알칼리성 슬러리와 접촉하여 건조된 고형물로 변환되며, 상기 건조된 고형물을 포함한 배가스는 가스 배출덕트(160)를 통해 주 반응탑부(110)의 외부로 배출되는 것을 특징으로 한다.

그리고 상기 목적을 달성하기 위해 본 발명에 의해 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 알칼리성 슬러리가 수산화나트륨(NaOH)을 0.1~10%의 농도로 물에 섞은 현탁액인 것을 특징으로 한다. 또는 상기 알칼리성 슬러리는 소석회 또는 생석회를 5~20%의 농도로 물에 섞은 현탁액인 것을 특징으로 한다.

상기 목적을 달성하기 위해 본 발명에 의해 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑의 슬러리 공급수단(300)은, 상기 확장관부(150)의 둘레를 따라 서로 이격된 위치들에 각각 설치되며, 확장관부(150)의 내벽면 상에 3~10㎝ 만큼 돌출되게끔 설치되고, 확장관부(150)의 내부 공간을 향하여 알칼리성 슬러리를 안개 형태로 분무하는 복수 개의 분사노즐들(311); 및 상기 분사노즐들(311)과 각각 결합되고, 슬러리 탱크(183)로부터 전달되는 알칼리성의 흡수제 슬러리를 상기 분사노즐들(311)에 각각 공급하는 슬러리 공급관(330);을 포함하며, 상기 분사노즐(311)의 노즐구멍(311f)은 수평방향으로 길게 연장되고 수직방향으로는 납작한 형태로 제작되어, 상기 분사노즐(311)로부터 분출되는 슬러리 분무액이 수평방향으로는 70~80°의 각도의 부채꼴 형태로 분포되어서 분무되고, 수직방향으로는 10~20°의 각도로 분포된 형태로 분무되는 것을 특징으로 한다.

그리고 본 발명의 또 다른 측면에 의하면, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑의 분사노즐(31)은, 내부에 중심축의 길이방향을 따라서 슬러리 통과경로(311a-4)가 형성되어 있으며, 전면부에는 노즐구멍(311f)이 형성되어 있고, 상기 노즐구멍(311f)은 상기 슬러리 통과경로(311a-4)와 연통되어 있는 노즐 몸체(311a); 상기 노즐 몸체(311a)의 전면부 쪽의 외주에 형성되어 있는 수나사부; 내벽면에 암나사부가 형성되어 상기 노즐몸체(311a)의 수나사부와 체결됨으로써 상기 노즐 몸체(311a)의 전면부 외주를 둘러싸는 방식으로 결합되는 플랜지 너트(311b); 일단부가 상기 플랜지 너트(311b)와 상기 노즐몸체(311a)의 전면부의 사이에 끼워짐으로써, 상기 노즐 몸체(311a)의 전면부에 결합되는 컴팩트 구면 와셔(311c); 상기 컴팩트 구면 와셔(311c)와 결합되며 중앙부에 관통구멍을 가지는 프론트 캡(311d); 및 상기 슬러리 통과경로(311a-4)에 대해서 25~45°의 각도를 이루면서 상기 노즐 몸체(311a)에 형성되고, 상기 노즐구멍(311f)의 상부와 하부에 각각 형성된 하나 이상의 공기배출구멍들(311g)와 연통된 공기통로들(311h);을 포함하며, 상기 노즐 몸체(311a)는 슬러리 공급관(330)에 결합되는 것을 특징으로 한다.

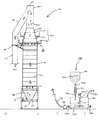

한편, 상기 목적을 달성하기 위해 본 발명의 제2실시예에 의해 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210); 상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220); 상기 이중관 구조부(220)의 하부에 설치되고 지면(G)에 고정됨으로써 상기 주 반응탑부(210)와 이중관 구조부(220)의 무게를 지탱하는 하부 지지부(230); 상기 이중관 구조부(220)의 외통(外筒, 221)에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240); 상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제3의 간격으로 이격되어 설치되며, 상기 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단; 상기 주 반응탑부(210)의 상단부의 측면으로부터 횡방향으로 바깥쪽을 향해 연장된 수평 배출 안내관(250); 상기 수평 배출 안내관(250)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260);를 포함하며, 상기 슬러리 공급수단은 상기 배가스 중의 황산화물 가스를 흡수할 수 있는 알칼리성 슬러리를 상기 주 반응탑부(210)의 내부로 분무하고, 상기 배가스 중의 황산화물은 상기 주 반응탑부(210)의 내부 공간에서 알칼리성 슬러리와 접촉하여 건조된 고형물로 변환되며, 상기 건조된 고형물을 포함한 배가스는 가스 배출덕트(260)를 통해 주 반응탑부(210)의 외부로 배출되는 것을 특징으로 한다.

이때, 본 발명에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑의 상기 이중관 구조부(220)는, 주 반응탑부(210)가 동일한 단면 형태로 계속 하방으로 이어져 형성된 외통(221); 상기 외통(221)의 안쪽 공간에 위치하며, 상기 외통(221)의 직경의 0.3~0.7배의 직경을 갖고 상기 외통(221)과 동심을 이루어 배치되되, 상기 외통(221)보다는 수직방향으로의 길이가 짧고, 그 상단부 역시 상기 외통(221)의 상단부 보다는 낮은 높이에 위치한 내통(223); 상기 내통(223)의 상단부와 상기 외통(221)의 상단부를 서로 연결하며, 하단부의 직경은 내통(223)의 직경과 같고, 상단부의 직경은 외통(221)의 직경과 같아서, 상방으로 올라감에 따라 점차적으로 직경이 커지는 형태를 가진 중공형의 중간 확장관부(222); 및 상기 내통(223)의 하단 가장자리 부분이 전체적으로 내통(223)의 외주면을 기준으로 하여 바깥쪽으로 15~60°의 각도만큼 경사를 이루면서 벌어진 형상을 가짐으로써 아래로 내려갈수록 원주 길이가 점차적으로 커지는 림(rim) 확대부(224); 상기 외통(221)과 내통(223) 사이에 존재하는 난류 요동 공간(225);을 포함하고, 상기 이중관 구조부(220)의 바닥면은 막혀 있고, 상기 림 확대부(224)의 하단은 상기 이중관 구조부(220)의 바닥면으로부터 제4의 간격만큼 이격되어 있으며, 상기 가스 인입덕트(240)는 외통(221)과 직접 연결되고, 상기 내통(223)과는 연결되지 않음으로써, 상기 가스 인입덕트(240)를 통해 상기 난류 요동 공간(225)으로 유입된 배가스는 상기 림 확대부(224)의 하단과 이중관 구조부(220)의 바닥면 사이의 틈을 통해서만 상기 내통(223)의 안쪽 공간으로 진입할 수 있는 것을 특징으로 한다.

뿐만 아니라, 본 발명의 제2실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 상기 가스 인입덕트(240) 상에 설치되며, 분말 상태의 소석회를 상기 가스 인입덕트 내를 흐르는 가스 중에 살포하는 라임 파우더(lime powder) 투입관(245); 및 상기 라임 파우더 투입관(245)과 상기 가스 인입덕트(240)의 종단부 사이에 설치되어, 배가스가 상기 이중관 구조부(220)의 외통(221) 안으로 들어가기 전에 상기 소석회 가루를 배가스 중에 고르게 분산시키는 가스믹서(243);를 더 포함하며, 상기 배가스 중의 황산화물은 상기 소석회 가루에 흡수되어 석고 고형물로 변환되는 것을 특징으로 한다.

상기 목적을 달성하기 위해 본 발명에 의해 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210); 상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220); 상기 이중관 구조부(220)의 하부에 설치되고 지면(G)에 고정됨으로써 상기 주 반응탑부(210)와 이중관 구조부(220)의 무게를 지탱하는 하부 지지부(230); 상기 이중관 구조부(220)의 외통(外筒, 221))에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240); 상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제5의 간격으로 이격되어 설치되며, 상기 주 반응탑부(210)의 중심 부분을 향해 물을 분무할 수 있도록 설치된 물 공급수단; 상기 주 반응탑부(210)의 상단부의 측면과 연결되며, 수직방향을 기준으로 하여 20~70°의 경사를 이루면서 하방 측방향으로 연장된 경사 배출 안내관(255); 상기 경사 배출 안내관(255)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260); 상기 가스 인입덕트(240) 상에 설치되며, 분말 상태의 소석회를 상기 가스 인입덕트(240) 내를 흐르는 가스 중에 살포하는 라임 파우더(lime powder) 투입관(245); 및 상기 라임 파우더 투입관(245)과 상기 가스 인입덕트(240)의 종단부 사이에 설치되어, 배가스가 상기 이중관 구조부(220)의 외통(221) 안으로 들어가기 전에 상기 소석회 가루를 배가스 중에 고르게 분산시키는 가스믹서(243);를 포함하며, 상기 가스 인입덕트(240) 안을 흐르는 배가스 중의 황산화물은 상기 소석회 가루에 흡수되어 석고 고형물로 변환되며, 상기 석고 고형물을 포함한 배가스는 가스 배출덕트(260)를 통해 주 반응탑부(210)의 외부로 배출되는 것을 특징으로 한다.

상기 목적을 달성하기 위해 본 발명의 제3실시예에 따라 제공된 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210); 상기 주 반응탑부(210)의 하단부에 설치되며, 하방을 향하여 끝이 뾰족한 원뿔(cone) 형상으로 제작된 하부 호퍼(270); 상기 하부 호퍼(270)의 위치보다는 상방의 지점에서 상기 주 반응탑부(210)와 연통되어 설치되고, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 주 반응탑부(210)의 내부공간으로 안내하는 가스 인입덕트(240); 상기 주 반응탑부(210)와 가스 인입덕트(240)가 결합된 부분의 위쪽에 위치하는 주 반응탑부(210)의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제6의 간격으로 이격되어 설치되어 있고, 상기 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단; 상기 주 반응탑부(210)의 상단부의 측면으로부터 횡방향으로 바깥쪽을 향해 연장된 가스 배출덕트(260); 상단부가 상기 주 반응탑부(210)의 하부에 결합되고, 하단부가 지면(G)에 고정됨으로써, 상기 주 반응탑부(210)를 지면(G)에 대해서 지지하는 지지대(20); 및 상기 주 반응탑부(210)의 상기 슬러리 공급수단이 설치된 위치 근처에 설치되며, 상기 슬러리 공급수단에 대한 설치 및 유지 보수 작업을 위해 작업자가 접근할 수 있게끔 발판을 제공하는 작업대(40);를 포함하고, 상기 슬러리 공급수단은, 상기 주 반응탑부(210)의 둘레를 따라 서로 이격된 위치들에 각각 설치되며, 주 반응탑부(210)의 내벽면 상에 3~10㎝ 만큼 돌출되게끔 설치되고, 주 반응탑부(210)의 내부 공간을 향하여 알칼리성 슬러리를 안개 형태로 분무하는 복수 개의 분사노즐들(311, 312); 및 상기 분사노즐들(311, 312)과 각각 결합되고, 슬러리 탱크(183)로부터 전달되는 알칼리성의 흡수제 슬러리를 상기 분사노즐들(311, 312)에 각각 공급하는 슬러리 공급관;을 포함하며, 상기 분사노즐(311, 312)의 노즐구멍(311f)은 수평방향으로 길게 연장되고 수직방향으로는 납작한 형태로 제작되어, 상기 분사노즐(311, 312)로부터 분출되는 슬러리 분무액이 수평방향으로는 70~80°의 각도의 부채꼴 형태로 분포되어서 분무되고, 수직방향으로는 10~20°의 각도로 분포된 형태로 분무되며, 상기 가스 배출덕트(260)는 전기집진기 또는 백필터와 연결되고, 상기 가스 배출덕트(260)를 통해 배출된 배가스는 상기 전기집진기 또는 백필터에 의해 후속적인 분진 및 고형물의 제거과정을 거치는 것을 특징으로 한다.

본 발명에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은, 기존의 반건식 반응탑의 구조를 전면 개량하여 반응탑 내부를 지나는 배가스의 흐름 패턴을 근본적으로 변화시킴으로써 흡수제 슬러리가 배가스와 골고루 효율적으로 접촉하도록 하였으며, 그 결과 배가스 중의 황산화물의 제거효율을 극대화시킬 수 있는 효과가 있다.

또한, 본 발명에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑은 분사노즐의 구조를 이류체 노즐의 구조로 개량하여 공기의 압력에 의해 흡수제 슬러리가 수십~수백 마이크론(㎛)의 지름을 가진 미립자 형태로 분무되도록 하였으며, 또 분사노즐의 구멍 형태를 가로방향으로 길고 세로방향으로는 좁은 구조로 만듦으로써 수평방향으로만 부채꼴 형태로 넓게 퍼져 흡수제 슬러리가 액적(液滴) 상태로 분무되도록 하였고, 더욱이 분사노즐을 반응탑의 내벽면에 밀착하여 설치하고 돌출되는 길이가 수 cm 정도로 짧게 함으로써 배가스 및 슬러리에 의한 오염 문제를 해결하여 분사노즐들을 높이방향을 따라 여러 단으로 중복해서 설치할 수 있도록 하는 장점이 있다. 그 결과 본 발명은 배가스와 흡수제 슬러리 간의 기액 접촉빈도를 획기적으로 증대시켜 황산화물의 제거 효율을 증대시키는 장점이 있다.

그리고 본 발명에 따른 반건식 반응탑은 상부에서 배가스가 유입되는 통로 상에 배플판을 돌출 설치하고, 상기 배가스가 배플판과 부딪치도록 하여 정류시키는 작용에 의해 배가스가 반응탑의 단면 전반에 걸쳐 고른 밀도로 흐르도록 함으로써 흡수제 슬러리의 접촉에 의한 반응효율을 높이는 장점이 있다.

더욱이, 본 발명은 반건식 반응탑을 상향류(bottom inflow) 방식으로 설계하는 경우, 배가스가 인입되는 부분을 외통과 내통의 이중관 구조로 만들어서 그 이중관 구조 내에서 기체가 요동하여 난류를 일으키도록 유도함으로써 배가스의 유속 감소와 고른 분포를 유도하고, 이후 배가스가 반응탑을 따라 상승하는 도중에 분사노즐에 의해 분무된 미세한 슬러리 액적들을 만나도록 하여 배가스와 흡수제 슬러리와의 접촉 기회를 극대화시킴으로써 황산화물의 제거효율을 최대로 높인 장점이 있다.

도1은 유리 용해로(1)에서 발생하는 대기오염물질로서의 황산화물을 제거하는 탈황공정을 개략적으로 설명한 블록도이다.

도2는 종래 방식에 의한 반건식 반응탑(10; SDR, semi dry reactor)의 구성을 도시하는 단면도이다.

도3은 도2에 도시된 종래 방식의 반건식 반응탑(10)을 아래쪽으로부터 위쪽을 향하여 바라보았을 때의 사시도이다.

도4는 도2의 A-A선을 따라 절단한 반건식 반응탑(10)의 횡단면에서 흡수제 슬러리 공급수단(30)의 설치 상태 및 슬러리 공급수단(30)으로부터 분무된 흡수제 슬러리의 분포 범위를 개략적으로 나타낸 것이다.

도5는 본 발명의 제1실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(100)의 입단면 구조도이다.

도6은 도5에 도시된 반건식 반응탑(100)의 흡수제 슬러리 공급수단(300)에 흡수제 슬러리(183c)를 공급하는 흡수제 슬러리 전처리 설비(180)의 구성을 함께 도시한다.

도7은 도5에 도시된 반건식 반응탑(100)의 상부에 위치한 확장관부(150)와 상부 유입관(140) 및 가스 인입덕트(130)에서의 배가스 흐름과 분사노즐들(310, 311, 312, 313)에서 분무된 흡수제 슬러리들 간의 반응 상태를 도시한 확대도이다.

도8은 도5의 B-B선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면적 중의 배가스의 밀도 분포를 시뮬레이션으로 나타낸 것으로서, 이 중 그림<a>는 상부 유입관(140)에 배플판(141)이 설치되지 않은 상태를 도시하고, 그림<b>는 상부 유입관(140)에 도5와 같이 배플판(141)이 설치된 상태를 도시한다.

도9는 도5의 C-C선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면상태를 도시한 것으로서 확장관부(150)의 원주면상에 빙 둘러 배치된 복수 개의 분사노즐들(312, 310)에 의해 분무된 슬러리 분무영역들(340)이 겹쳐져 나타난 상태를 나타내는데, 이 중 그림<a>는 분사노즐(312)이 15개가 설치된 상태를 예시하여 나타낸 것이고, 그림<b>는 분사노즐(310)이 30개가 설치된 상태를 예시한 것이다.

도10은 본 발명의 제1실시예에 따른 반건식 반응탑(100)과 그 후단에 설치된 수평형 습식 전기집진기(600)의 구조를 함께 도시한 것이다.

도11은 본 발명의 제1실시예에 따른 반건식 반응탑(100)에서 사용된 슬러리 공급수단(300)의 상세 구성을 도시한 것으로서, 슬러리 공급관(330)에 분사노즐(311)이 결합된 상태를 도시한다.

도12는 도11의 분사노즐(311)을 ⓓ방향에서 바라본 전면도이다.

도13은 도11 및 도12에 도시된 분사노즐(311)을 도12의 E-E선을 따라 절단한 상태의 단면도이다.

도14는 도13의 분사노즐(311)에 슬러리 공급관(330)이 결합된 상태의 단면도로서, 분사노즐(311)의 중심부에 마련된 슬러리 통과경로(311a-4)와 노즐구멍(311f)을 통해서 흡수제 슬러리가 미세한 물방울 형태로 분무되는 장면을 나타낸다.

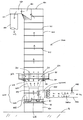

도15는 본 발명의 제2실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200)의 입단면도이다.

도16은 도15에 도시된 반건식 반응탑(200)의 개략적인 사시도로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다.

도17은 도15에 도시된 반건식 반응탑(200)을 F-F선을 따라 절단한 상태를 도시한 것으로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다.

도18 및 도19는 본 발명의 제2실시예를 일부 변형한 예로서, 가스 인입덕트(240)에 라임 파우더 투입관(245)이 설치된 것을 도시한다.

도20 및 도21은 도15에 도시된 반건식 반응탑(200)을 G-G선을 따라 절단한 상태를 도시한 것으로서, 이 중 도20은 주 반응탑부(210)의 외주면을 따라 빙 둘러 설치된 복수 개의 분사노즐들(311) 중 어느 하나의 분사노즐의 슬러리 분무영역(340)을 나타내고, 도21은 복수 개의 분사노즐들(311)이 모두 슬러리를 분무할 때의 슬러리 분무상태를 시뮬레이션으로 나타낸 것이다.

도22는 본 발명의 제2실시예를 추가적으로 변형한 예를 나타내는데, 반건식 반응탑(200)의 상단부에 경사 배출 안내관(255)이 설치됨으로써 가스배출 배관라인에 분진이 쌓이지 않도록 설계한 것을 도시한다.

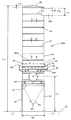

도23은 본 발명의 제3실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200b)의 구성을 도시하는 전체적인 입단면도이다.

도24는 도23의 반건식 반응탑(200b)에서의 가스 흐름 라인(501)을 도시한다.

도2는 종래 방식에 의한 반건식 반응탑(10; SDR, semi dry reactor)의 구성을 도시하는 단면도이다.

도3은 도2에 도시된 종래 방식의 반건식 반응탑(10)을 아래쪽으로부터 위쪽을 향하여 바라보았을 때의 사시도이다.

도4는 도2의 A-A선을 따라 절단한 반건식 반응탑(10)의 횡단면에서 흡수제 슬러리 공급수단(30)의 설치 상태 및 슬러리 공급수단(30)으로부터 분무된 흡수제 슬러리의 분포 범위를 개략적으로 나타낸 것이다.

도5는 본 발명의 제1실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(100)의 입단면 구조도이다.

도6은 도5에 도시된 반건식 반응탑(100)의 흡수제 슬러리 공급수단(300)에 흡수제 슬러리(183c)를 공급하는 흡수제 슬러리 전처리 설비(180)의 구성을 함께 도시한다.

도7은 도5에 도시된 반건식 반응탑(100)의 상부에 위치한 확장관부(150)와 상부 유입관(140) 및 가스 인입덕트(130)에서의 배가스 흐름과 분사노즐들(310, 311, 312, 313)에서 분무된 흡수제 슬러리들 간의 반응 상태를 도시한 확대도이다.

도8은 도5의 B-B선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면적 중의 배가스의 밀도 분포를 시뮬레이션으로 나타낸 것으로서, 이 중 그림<a>는 상부 유입관(140)에 배플판(141)이 설치되지 않은 상태를 도시하고, 그림<b>는 상부 유입관(140)에 도5와 같이 배플판(141)이 설치된 상태를 도시한다.

도9는 도5의 C-C선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면상태를 도시한 것으로서 확장관부(150)의 원주면상에 빙 둘러 배치된 복수 개의 분사노즐들(312, 310)에 의해 분무된 슬러리 분무영역들(340)이 겹쳐져 나타난 상태를 나타내는데, 이 중 그림<a>는 분사노즐(312)이 15개가 설치된 상태를 예시하여 나타낸 것이고, 그림<b>는 분사노즐(310)이 30개가 설치된 상태를 예시한 것이다.

도10은 본 발명의 제1실시예에 따른 반건식 반응탑(100)과 그 후단에 설치된 수평형 습식 전기집진기(600)의 구조를 함께 도시한 것이다.

도11은 본 발명의 제1실시예에 따른 반건식 반응탑(100)에서 사용된 슬러리 공급수단(300)의 상세 구성을 도시한 것으로서, 슬러리 공급관(330)에 분사노즐(311)이 결합된 상태를 도시한다.

도12는 도11의 분사노즐(311)을 ⓓ방향에서 바라본 전면도이다.

도13은 도11 및 도12에 도시된 분사노즐(311)을 도12의 E-E선을 따라 절단한 상태의 단면도이다.

도14는 도13의 분사노즐(311)에 슬러리 공급관(330)이 결합된 상태의 단면도로서, 분사노즐(311)의 중심부에 마련된 슬러리 통과경로(311a-4)와 노즐구멍(311f)을 통해서 흡수제 슬러리가 미세한 물방울 형태로 분무되는 장면을 나타낸다.

도15는 본 발명의 제2실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200)의 입단면도이다.

도16은 도15에 도시된 반건식 반응탑(200)의 개략적인 사시도로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다.

도17은 도15에 도시된 반건식 반응탑(200)을 F-F선을 따라 절단한 상태를 도시한 것으로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다.

도18 및 도19는 본 발명의 제2실시예를 일부 변형한 예로서, 가스 인입덕트(240)에 라임 파우더 투입관(245)이 설치된 것을 도시한다.

도20 및 도21은 도15에 도시된 반건식 반응탑(200)을 G-G선을 따라 절단한 상태를 도시한 것으로서, 이 중 도20은 주 반응탑부(210)의 외주면을 따라 빙 둘러 설치된 복수 개의 분사노즐들(311) 중 어느 하나의 분사노즐의 슬러리 분무영역(340)을 나타내고, 도21은 복수 개의 분사노즐들(311)이 모두 슬러리를 분무할 때의 슬러리 분무상태를 시뮬레이션으로 나타낸 것이다.

도22는 본 발명의 제2실시예를 추가적으로 변형한 예를 나타내는데, 반건식 반응탑(200)의 상단부에 경사 배출 안내관(255)이 설치됨으로써 가스배출 배관라인에 분진이 쌓이지 않도록 설계한 것을 도시한다.

도23은 본 발명의 제3실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200b)의 구성을 도시하는 전체적인 입단면도이다.

도24는 도23의 반건식 반응탑(200b)에서의 가스 흐름 라인(501)을 도시한다.

이하, 첨부된 도면들을 참고하여 본 발명에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑의 구성 및 작용 효과를 상세히 설명한다.

도5는 본 발명의 제1실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(100)의 입단면 구조도이다. 도5를 참고하면, 본 발명의 제1실시예에 의한 반건식 반응탑(100)은 종래의 하향류 방식의 반건식 반응탑(10, 도2 내지 도4 참조)과 대체적으로 비슷한 형태를 가지되, 주 반응탑부(110)의 상부에 위치한 상부 유입관(140)과 가스 인입덕트(130)가 만나는 부분이 20~60°의 급한 각도로 꺾이도록 서로 연결되어 있으며, 주 반응탑부(110)의 상부에 반응탑 직경이 점차적으로 확대되는 확장관부(150)가 존재한다는 점, 그리고 확장관부(150)에 슬러리 분사노즐들(310, 311, 312, 313)이 3개의 단(段)을 이루면서 중첩적으로 배치되어 있다는 점, 및 상기 분사노즐들(310, 311, 312, 313)이 확장관부(150)의 내부 공간으로 깊숙이 들어가지 않고 그냥 확장관부(150)의 외주면 상에 꽂히듯이 설치되어서 분사노즐의 끝이 확장관부(150) 안쪽으로 노출된 부분의 길이가 수 cm 정도로 매우 작다는 점 등이 주요한 특징이자 기존의 반건식 반응탑(10, 도2 참조)과의 차이점이라고 할 수 있다.

도5에서 반건식 반응탑(100)의 주 반응탑부(110)는 지면(G)에 대해 수직방향으로 세워져 설치되며, 이때 지지대(20)가 주 반응탑부(110)의 하부를 지지한다. 주 반응탑부(110)의 내부에는 가스가 흐를 수 있는 원통형의 빈 공간이 존재하며, 유리용해로 등의 대기오염물질 배출시설에서 발생한 배가스는 수직방향으로 연결된 수직방향 연결덕트(120)와 그에 이어 수직방향에 대해 20~60°의 각도를 이루면서 배치된 가스 인입덕트(130)를 통해서 상부 유입관(140)의 측면부분으로 유입된다. 상기 상부 유입관(140)은 주 반응탑부(110)의 직경보다 작은 직경을 가지며, 예를 들어 주 반응탑부(110)의 직경의 0.3~0.7배의 직경을 갖도록 하는 것이 바람직하다.

본 발명에서 상부 유입관(140)의 측면 부분과 경사진 가스 인입덕트(130)가 연결된 부분은 일부러 상부 유입관(140)의 상단부와는 어느 정도 떨어져 있도록 하여 가스 인입덕트(130)를 통해 들어간 배가스가 상부 유입관(140)의 상부뚜껑판(142)에 부딪치면서 난류를 일으킬 수 있도록 하였다. 즉, 상부 유입관(140)의 측면에서 가스 인입덕트(130)가 연결되는 부분으로서의 관 연결부(131)의 중심이 상부 뚜껑판(142)의 위치로부터 2~4m 정도 이격되어 있도록 하고, 가스 인입덕트(130)가 상부 유입관(140)과 만나는 가장 높은 지점도 상부뚜껑판(142)으로부터 1~2m 정도 떨어져 있도록 함으로써, 가스 인입덕트(130)를 지나는 배가스는 반드시 상부뚜껑판(142)에 한번 강하게 부딪친 다음에 튕겨져서 내려오는 가스흐름 라인을 따르도록 하여, 상부뚜껑판(142)에 부딪친 후 내려오는 배가스는 난류 유동에 의해 골고루 믹싱(mixing)이 되도록 하고, 그 결과 상부 유입관(140)의 아래로 내려갈 수도록 배가스가 상부 유입관(140)의 횡방향 단면 전반에 걸쳐 고른 밀도로 분포될 수 있도록 하였다.

뿐만 아니라, 본 발명의 반건식 반응탑(100)은 상부 유입관(140)의 내벽면 상에서 상기 가스 인입덕트(130)에 반대되는 방향 쪽으로 적어도 하나 이상의 배플판(baffle plate)을 돌출 설치하여, 상부 유입관(140)을 통해 하향 진행하는 배가스가 한번 더 부딪쳐 섞이도록 하고, 특히 상부 유입관(140)의 내부에서 가스 인입덕트(130)의 반대쪽 방향으로 편중되어 흐를 수 있는 배가스의 흐름을 일시 차단하여 정류시켜 줌으로써 배가스가 한번 더 믹싱되어서 고른 밀도분포가 되도록 하였다. 즉, 예를 들어 도5에서 상부 유입관(140)의 X3 지점과 X4 지점의 배가스 밀도를 비교할 때,가스 인입덕트(130)로부터 배가스가 들어온 관성으로 아무래도 가스 인입덕트(130)의 위치와 반대되는 방향에 위치한 X3 지점의 배가스 밀도가 X4 지점의 배가스 밀도보다 높을 수 있는데, 이러한 배가스의 편류 흐름은 가스 밀도 높은 부분의 흐름이 배플판(141)에 의해 부딪쳐 일시 차단 및 정류되고 그 반대쪽으로 밀려나 다른 부분의 가스들과 섞이므로, 배플판(141)을 지난 후의 가스 흐름은 반응탑의 횡방향 단면을 기준으로 할 때 전체적으로 고른 분포를 보이게 된다(도8 참조).

상부 유입관(140)의 하부에는 아래로 내려갈수록 관의 직경이 점차적으로 확대되는 확장관부(150)가 존재하는데, 상기 확장관부(150)에는 높이방향을 따라 복수 개의 단(段)들로 나눠져 구성된 복수개의 슬러리 공급수단들(300)이 설치되어 있다. 상기 슬러리 공급수단(300)은 슬러리 공급배관 및 상기 슬러리 공급배관에 연결되어 흡수제 슬러리를 마치 안개와 같은 미세한 액적(液滴)들의 형태로 분무할 수 있는 분사노즐들(310, 311, 312, 313)을 포함하는데, 본 발명에 적용된 분사노즐들은 기존의 반건식 반응탑(10, 도2 및 도4 참조)에 사용된 분사노즐들과 달리 노즐 구멍의 모양 자체가 수평방향으로 길쭉하고 수직방향으로는 납작하게 되어서, 흡수제 슬러리 액적들이 수평방향으로 70~80°의 각도로 넓게 부채꼴 형태로 퍼져서 분무되고, 수직방향으로는 10~20°의 좁은 각도 분포로 분무되도록 하는 특징이 있다.

또한 본 발명에 적용된 분사노즐(310, 311, 312, 313)들은 확장관부(150)의 통체를 관통하여 설치되거나 또는 확장관부(150)의 내벽면 상에서 수 ㎝ 정도의 길이로만 돌출되게끔 설치되어서 아래에 위치한 분사노즐이라도 위의 분사노즐에서 분무한 슬러리 중의 흡수제(NaOH 또는 Ca(OH)2)에 의해 오염되는 일이 없게끔 한 것을 주요한 특징으로 한다. 이때, 분사노즐들(310, 311, 312, 313)이 확장관부(150)의 내벽면으로부터 돌출된 길이는 3~10㎝로 설정하는 것이 바람직하다. 따라서 본 발명의 분사노즐들(310, 311, 312, 313)은 슬러리에 의한 오염 및 고장의 문제가 전혀 발생하지 않으므로, 안심하고 높이 방향을 따라 다단 구조로 설치할 수 있으며, 그러한 설계구조의 예시로서, 도5에는 분사노즐들(310, 311, 312, 313)이 확장관부(150)의 높이방향을 따라 3단으로 설치된 것이 나타나 있다.

한편, 상기 반응탑(100)의 확장관부(150)에는 슬러리 공급배관과 분사노즐들(310, 311, 312, 313)이 설치된 위치에 작업자들이 접근할 수 있도록 작업대(40)가 설치되어 있다. 상기 작업대(40)는 확장관부(150)의 관체에 대해서 지지구조물(42)로 보강되어 있으며, 작업대(40)에는 안전펜스(41)가 설치되어 추락 위험을 예방하고 있다.

도5에 도시된 가스인입관 지지고정수단(50)에 관한 구성들과 지지대(20), 보강판(112) 및 수평지지빔(21)에 관한 구성들은 도2에 도시된 종래의 반건식 반응탑(10)의 경우와 동일하므로, 이들에 대한 자세한 설명은 생략한다.

한편, 상기 반건식 반응탑(100)의 주 반응탑부(110)는 높이방향을 따라 복수 개의 보강결속부위(111)들이 존재한다. 상기 보강결속부위들(111)은 수십 미터에 이르는 높이로 설치된 반응탑의 강성을 보강하기 위해 주 반응탑부(110)의 원주를 따라 횡방향으로 빙 둘러 설치된 것으로서 절곡된 빔 부재 혹은 잔넬 부재들을 배치하여 마치 주름잡은 모양이 되도록 결합시킨 것이다.

도5에서 L1은 반건식 반응탑(100)의 전체 높이를 가리키며, L2는 지면(G)으로부터 하부 호퍼(170)의 하단부까지의 거리이고, L3은 상기 하부 호퍼(170)의 길이를 의미하며, L4는 주 반응탑부(110)의 길이이고, L5는 확장관부(150)의 길이이며, L6는 상부 유입관(140)의 길이이다. 그리고 W1은 반응탑(100)의 폭을 의미하며, L7은 지면(G)으로부터 가스 배출덕트(160)의 중심까지의 거리(높이), L8은 상기 가스 배출덕트(160)의 중심으로부터 관 연결부(131)의 중심까지의 거리, L9는 상부 뚜껑판(142)과 상기 관 연결부(131)의 중심간의 거리를 가리킨다.

본 발명자가 실험한 바에 의하면, 상기 반건식 반응탑(100)의 실제 설계에 있어서, L1은 32~39m, L2는 2~3m, L3는 4~4.5m, L4는 15~17m, L5는 4.5~5.5m, L6는 7.1~8.5m, L7은 4.5~5.5m, L8은 26~31m, L9는 2.2~3.2m로 하고, W1은 5~6m로 설정하는 것이 바람직한 것으로 나타났다. 그리고 더 나아가 상기 설계치수들을 더 특정하면, L1은 35.899m, L2는 2.356m, L3는 4.244m, L4는 16.433m, L5는 5.127m, L6는 7.739m, L7은 5.1m, L8은 28.099m, L9는 2.696m로 하고, W1은 5.55m로 설계하는 것이 최적임을 확인할 수 있었다.

도6은 도5에 도시된 반건식 반응탑(100)의 흡수제 슬러리 공급수단(300)에 흡수제 슬러리(183c)를 공급하는 흡수제 슬러리 전처리 설비(180)의 구성을 함께 도시한다.

본 발명에서 흡수제 슬러리 공급수단(300)에 의해 반응탑 내부로 뿌려지는 흡수제 슬러리는 황산화물을 중화 및 산화시킬 수 있는 성질을 가진 수산화나트륨(NaOH) 또는 소석회(Ca(OH)2)를 물에 희석하여 섞어서 만든 현탁액인데, 이러한 흡수제 슬러리는 상기 반건식 반응탑(100) 자체와는 별도로 마련된 흡수제 슬러리 전처리 설비(180)에 의해서 준비되고 공급되는 것이 바람직하다.

도6을 참고하면, 상기 흡수제 슬러리 전처리 설비(180)는, 수산화나트륨 또는 소석회 등의 알칼리성 흡수제(181a)를 보관 및 저장하는 흡수제 저장호퍼(181), 상기 흡수제 저장호퍼(181)와 연결되어 흡수제(181a)를 일정한 양만큼씩 인출하고 특히 관리자에 의해 설정된 양만큼씩 이송시키는 정량공급기(182), 상기 정량공급기(182)로부터 전달받은 흡수제(181a)를 받아들여서 물과 섞어서 슬러리(183c)를 만들고 저장하는 슬러리 탱크(183), 상기 슬러리 탱크(183)에 설치되고 모터(186a)에 의해 회전함으로써 슬러리 탱크(183) 안의 슬러리(183c)를 계속적으로 섞어주는 교반기(186), 상기 슬러리 탱크(183)로부터 상기 슬러리 공급수단까지 연장된 전달배관(185), 및 상기 슬러리 탱크(183)의 배출관(183d)과 전달배관(185) 사이에 설치되어 상기 슬러리(183c)를 상기 슬러리 공급수단에 이르기까지 강제적으로 밀어서 보내는 펌프(184)를 포함한다.

이때 흡수제로서 사용되는 알칼리성 슬러리는 수산화나트륨(NaOH)을 0.1~10%의 농도로 물에 섞은 현탁액인 것을 사용할 수 있으며, 또는 라임(lime, 소석회 또는 생석회)을 5~20%의 농도로 물에 섞은 현탁액인 것을 사용할 수도 있다. 더 나아가, 수산화나트륨을 사용한 흡수제 슬러리의 농도는 0.1~5%로 하고, 라임을 사용한 흡수제 슬러리의 농도는 13~17%, 특히 15%의 Ca(OH)2 농도로 설정하는 것이 더욱 바람직하다.

여기서, 라임(lime)이라는 말은 일반적으로는 칼슘을 함유한 무기질을 말하는데, 엄격한 의미로는 산화칼슘(calcium oxide, CaO) 또는 수산화칼슘(calcium hydroxide, Ca(OH)2)을 말한다.

한편, 상기 슬러리 탱크(183) 안의 슬러리는 흡수제 성분이 물 속에 고체 입자로 섞여 존재하고 있어서 그냥 놔두면 아래로 가라앉아 침전하게 되므로 교반기(186)로 계속 섞어주어야 한다.

도6에서 도면부호 ⓐ는 흡수제 슬러리 전처리 설비(180) 중의 전달배관(185)이 반건식 반응탑(100)의 확장관부(150)에 설치된 슬러리 공급수단의 슬러리 공급배관까지 이어진 것을 나타낸다.

도7은 도5에 도시된 반건식 반응탑(100)의 상부에 위치한 확장관부(150)와 상부 유입관(140) 및 가스 인입덕트(130)에서의 배가스 흐름과 분사노즐들(310, 311, 312, 313)에서 분무된 흡수제 슬러리들 간의 반응 상태를 도시한 확대도이다.

앞서 도5를 참고하여 설명한 바와 같이, 본 발명에서는 의도적으로 가스 인입덕트(130)와 상부 유입관(140)의 연결 각도를 20~60°의 급한 각도로 꺾이도록 구성하고, 상부 유입관(140)의 내벽면 일측, 즉 가스 인입덕트(130)와 반대되는 쪽에 배플판(141)을 돌출 설치함으로써, 상부 유입관(140)안으로 들어온 배가스가 상부뚜껑판(142)에 부딪쳐 난류 유동을 일으키는 한편 배플판(141)에 부딪쳐서 정류 및 믹싱되는 현상을 겪도록 하여, 배가스가 확장관부(150)에 진입할 때에는 배가스의 밀도분포가 전체적으로 고르게 되도록 하였다.

여기서, 상기 상부 유입관(140)의 내벽면 상에 설치된 배플판(baffle plate, 141)은 상부 유입관(140)의 내벽면으로부터 수평방향으로 돌출되어 설치되며, 하나 이상의 개수로 설치될 수 있다. 그리고 상기 배플판(141)의 설치 위치는 상기 가스 인입덕트(130)가 설치된 방향의 반대편인 것이 바람직하며, 상기 배플판(141)이 상부 유입관(140)의 내벽면으로부터 중심을 향하여 최대로 돌출된 부분의 길이는 상부 유입관(140)의 직경의 10~30%를 차지하고, 상기 배플판(141)이 상부 유입관(140)의 내벽면의 원주를 따라 최대로 연장된 부분의 원주방향 길이는 상부 유입관(140)의 내벽면의 원주 길이의 5~30%를 차지하도록 하는 것이 바람직하다.

상기 가스 인입덕트(130)를 통해서 상부 유입관(140)으로 들어온 배가스는 상기 배플판(141)에 부딪혀 난류를 일으킴으로써 상기 상부 유입관(140)의 수평방향 단면을 기준으로 할 때 그 단면 전체적으로 배가스가 고르게 분포되게 된다.

즉, 도7에서 확장관부(150)에 대해 굵은 선들로 표시한 가스흐름라인들(500)을 보면, 확장관부(150)의 단면적 전체에 걸쳐 배가스가 고른 밀도 분포를 이루면서 흐르는 것을 알 수 있으며, 이때 확장관부(150)에 설치된 분사노즐들(310, 311, 312, 313)을 통해 흡수제 슬러리들이 안개 형태로 분사됨으로써 배가스 중의 황산화물과 흡수제 간의 흡수, 건조 및 중화, 산화반응이 활발히 일어나게 된다.

본 발명의 반건식 반응탑(100)에서 수산화나트륨을 흡수제로 사용할 경우에 일어나는 황산화물과의 반응은

SO2 + 2NaOH ---> Na2SO3 + H2O

SO3 + 2NaOH ---> Na2SO4 + H2O

Na2SO3 + SO3 + H2O ---> 2NaHSO3

NaHSO3 + NaOH ---> Na2SO3 + H2O

의 화학반응식으로 표현할 수 있으며,

이때 산화반응은

Na2SO3 +1/2 O2 ---> Na2SO4

로 표현된다.

그리고 소석회를 흡수제로 사용할 경우에는 황산화물과의 반응은

SO2 + Ca(OH)2 ---> CaSO3 + H2O

SO3 + Ca(OH)2 ---> CaSO4 + H2O

가 되며,

이때 산화반응은

Ca2SO3 +1/2 O2 ---> CaSO4

로 표현된다.

도7에서 도면부호 340a는 분사노즐들(310, 311, 312, 313)에서 분사된 슬러리들의 분사영역을 표시한 것이다. 도7 자체가 입단면도 형태이므로, 상기 슬러리 분사영역(340a)은 수직방향으로의 흡수제 분무영역을 개략적으로 표시한 것이다.

도8은 도5의 B-B선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면적 중의 배가스의 밀도 분포를 시뮬레이션으로 나타낸 것으로서, 이 중 그림<a>는 상부 유입관(140)에 배플판(141)이 설치되지 않은 상태를 도시하고, 그림<b>는 상부 유입관(140)에 도5와 같이 배플판(141)이 설치된 상태를 도시한다.

도8에 잘 설명되어 있듯이, 상부 유입관(140)에 배플판(141)이 설치되지 않았을 경우에는(그림<a>) 배가스가 상부 유입관(140)의 한쪽 벽 부분에 치우쳐서(즉, 도면상으로 오른쪽 부분) 흘러 편류현상이 발생하므로, 확장관부(150)의 수평방향 단면 전반에 걸쳐 배가스가 고르게 분포되지 못한다. 도8의 그림<a>에는 확장관부(150)의 단면적을 흐르는 배가스의 밀도 분포를 크게 3개의 영역으로 구분하여 표시하였는데, 우측에 위치한 제1가스밀도영역(151)의 가스밀도가 제일 높고, 중간의 제2가스밀도영역(152)은 상기 제1가스밀도영역(151)보다 가스밀도가 희박하며, 가장 왼쪽의 제3가스밀도영역(153)의 가스밀도는 제일 희박한 상태이다.

그러나 상부 유입관(140)에 배플판(141)이 설치된 상태에서는 시뮬레이션 결과 그림<b>와 같이 확장관부(150)의 단면적 전반에 걸쳐 모두 제1가스밀도영역(151)으로 되었으며, 좌측의 극히 일부분만이 제2가스밀도영역(152)으로서 약간 희박한 가스밀도를 갖게 되는 것으로 나타났다. 즉, 본 발명의 반건식 반응탑(100)에 채용된 배플판(141)은 배가스의 흐름분포 패턴을 개선하는데 큰 효과가 있는 것을 확인할 수 있었다.

도9는 도5의 C-C선을 따라 반건식 반응탑(100)의 확장관부(150)를 횡방향으로 절단했을 때의 단면상태를 도시한 것으로서 확장관부(150)의 원주면상에 빙 둘러 배치된 복수 개의 분사노즐들(312, 310)에 의해 분무된 슬러리 분무영역들(340)이 겹쳐져 나타난 상태를 나타내는데, 이 중 그림<a>는 분사노즐(312)이 15개가 설치된 상태를 예시하여 나타낸 것이고, 그림<b>는 분사노즐(310)이 30개가 설치된 상태를 예시한 것이다.

도9에 잘 도시된 것과 같이, 본 발명의 반건식 반응탑(100)에 채용된 분사노즐들(310, 311, 312, 313)은 확장관부(150)의 관체 자체에 꽂히듯이 설치되거나 또는 확장관부(150)의 내벽면에 인접하여 설치됨으로써 내벽면으로부터 돌출된 길이가 수 ㎝ 정도로 극히 작게 되어, 분사노즐들을 높이방향으로 여러 단으로 설치하더라도 위에서 뿌려진 슬러리에 의해 아래의 분사노즐들이 오염되어 고장나는 일이 거의 없게 된다. 이때, 상기 분사노즐들(310, 311, 312, 313)이 확장관부(150)의 내벽면으로부터 돌출된 길이는 3~10㎝로 설정하는 것이 바람직하다.

이와 같이, 본 발명은 분사노즐의 설치구조 자체의 특징에 의해서 반건식 반응탑(100)에 여러 단으로 분사노즐들을 설치할 수 있고, 또 분사노즐들을 반응탑의 외주면을 따라 빙 둘러 설치하므로 매우 많은 개수의 분사노즐들을 설치할 수 있는 장점이 있다. 기존의 반건식 반응탑의 경우보다, 많은 수의 분사노즐들을 분산해서 설치하게 되면, 반응탑 내부의 모든 공간들에 골고루 흡수제 슬러리를 분무할 수 있으며, 그 결과 배가스와의 접촉 면적과 공간을 최대로 넓혀서 흡수제와 황산화물간의 흡수반응을 극대화시킬 수 있는 장점이 있다.

도9에서 도면부호 340은 1개의 분사노즐(310, 312)로부터 분무된 흡수제 슬러리의 분무영역을 가리키며, 도면부호 345는 2개 이상의 분사노즐들(310, 312)로부터 분무된 흡수제 슬러리의 분무영역들이 서로 겹쳐지는(overlapping) 영역을 가리킨다.

도10은 본 발명의 제1실시예에 따른 반건식 반응탑(100)과 그 후단에 설치된 수평형 습식 전기집진기(600)의 구조를 함께 도시한 것이다.

도10을 참고하면, 본 발명의 제1실시예에 의한 반건식 반응탑(100)의 하단부에 마련된 가스 배출덕트(160)를 통해 빠져나간 배가스는 제1연결덕트(630a)를 거쳐 수평형 습식 전기집진기(600)의 일측에 마련된 입구(630)로 들어가며, 이후 수평형 습식 전기집진기(600)의 내부공간에 마련된 집진실(601)에서 집진판(602)과 방전봉(604)간에 고전압을 인가하여 발생하는 코로나 방전 현상에 의해 분진 및 고형물들이 집진판(602)에 달라붙게 된다.

즉, 수평형 습식 전기집진기(600)의 상부에 설치된 고전압 유닛(620)에 의해 집진판(602)을 (+)극으로 대전시키고 방전봉(604)은 (-)극으로 대전시키면, 집진실(601) 내부의 배가스 중에 포함된 분진과 고형물들은 (-)극으로 대전되고, 이렇게 (-)극으로 대전된 분진과 고형물들은 (+)극성을 가진 집진판들(602)에 달라붙게 된다. 이후 집진판들(602)에 붙은 분진 및 고형물들은 집진실(601) 내의 세척수 공급수단(미도시)에 의해서 공급되는 세척수에 의해 씻겨져 전기집진기(600) 하단의 폐수 집수조들(610)에 모이게 되고, 이 폐수들은 별도의 정화시설을 거쳐 정화처리된 후 배출된다. 이런 과정을 거쳐서 분진과 고형물이 제거된 배가스는 수평형 습식 전기집진기(600)의 타측에 마련된 출구(631)를 거쳐 제2연결덕트(631a)로 빠져나가며, 이어 제3연결덕트(631b)를 거쳐 굴뚝으로 배출된다.

도10에서 미설명 도면부호 602a는 집진판(602)의 상단부에 연결되어 집진판(602)을 위에서 붙잡아주는 '집진판 상부연결부'이며, 621은 고전압 유닛(620)과 연결된 절연체 박스 안으로 공급되는 청정공기의 유량을 조절하는 댐퍼(damper)이며, 622는 상기 절연체 박스 안에서 설치되어 상기 집진판 상부연결부(602a)와 연결 고정된 '상부 고정부'이고, 640은 상기 수평형 습식 전기집진기(600)를 지면(G)에 대해서 지탱하는 지지대이고, 641은 전기집진기(600)의 내부에 설치되어서 작업자가 집진판(602), 방전봉(604) 등의 장비들에 접근하여 정비 및 수리할 수 있도록 하는 작업 플랫폼이다. 그리고 도면부호 605는 수평형 습식 전기집진기(600)의 외부에 설치되어 작업자가 장치의 높이방향으로 이동할 수 있게끔 하는 계단이고, 606은 반건식 반응탑(100)과 수평형 습식 전기집진기(600)를 이어주는 연결육교이며, 606a는 상기 연결육교(606)를 지탱하는 지지빔이다.

도11은 본 발명의 제1실시예에 따른 반건식 반응탑(100)에서 사용된 슬러리 공급수단(300)의 상세 구성을 도시한 것으로서, 슬러리 공급관(330)에 분사노즐(311)이 결합된 상태를 도시한다.

도11을 참고하면, 상기 슬러리 공급관(330)은 도6에 도시된 슬러리 탱크(183)로부터 전달배관(185)을 통해 알칼리성의 흡수제 슬러리를 전달받아 분사노즐(311)에 인가하는 역할을 하며, 분사노즐(311)은 슬러리 공급관(330)에 결합되어서 노즐구멍(311f)을 통해 흡수제 슬러리를 안개 형태로 내뿜어 분무시킨다.

본 발명의 반건식 반응탑에서 사용하는 분사노즐은 소위 이류체 노즐로서, 기체와 액체를 혼합하여 압축공기의 힘으로 불어서 액체를 분무하는 작용을 한다.

도11에 도시된 바와 같이, 분사노즐(311)의 노즐 몸체(311a)는 기저부에 수나사부(311a-3)가 형성되고, 슬러리 공급관(330)의 내벽면에 형성된 암나사부(331a, 도14 참조)와 나사 결합방식으로 서로 체결될 수 있으며, 상기 노즐 몸체(311a)에는 플랜지 너트(311b)가 체결되고, 노즐 몸체(311a)와 플랜지 너트(311b)간의 결합 틈에 컴팩트 전면 와셔(311c)가 물려 있다. 상기 컴팩트 전면 와서(311c)의 전면에는 전면판(311e)과 프론트 캡(311d)이 결합되어 있으며, 상기 전면판(311e)에는 수평방향으로 길게 형성되고 수직방향으로는 좁은 틈으로 형성된 노즐구멍(311f)이 마련되어 있어서, 그 노즐구멍(311f)으로 액체 등의 슬러리 물질이 배출될 수 있다. 그리고 상기 노즐구멍(311f)의 주변부에는 복수 개의 공기배출구멍들(311g)이 형성되어 있어서 이들 공기배출구멍(311g)을 통해 압축공기가 함께 배출됨으로써 상기 노즐구멍(311f)을 통해 토출된 액체가 압축공기의 영향에 의해 미세한 액적들로 흐트러지고 안개 형태로 분무될 수 있다.

도11은 분사노즐(311)의 노즐구멍(311f)로부터 슬러리의 미세한 물방울들(341)이 수평방향으로 α의 각도만큼 벌어져서 분무되는 것이 그려져 있는데, 이때 상기 수평방향으로의 분무각도(α)는 70~80°이며, 특히 가장 바람직하게는 75°의 각도로 슬러리 물방울들이 안개형태로 분무되어 나가도록 하는 것이 좋다. 도11에서 도면부호 340은 분사노즐(311)로부터 분무되어 나가는 '슬러리의 분사영역'을 가리킨다.

도12는 도11의 분사노즐(311)을 ⓓ방향에서 바라본 전면도이고, 도13은 도11 및 도12에 도시된 분사노즐(311)을 도12의 E-E선을 따라 절단한 상태의 단면도이다.

먼저 도13을 참고하면, 상기 분사노즐(311)은 노즐 몸체(311a)의 전면부 외면(311a-2, 도14 참조)에 수나사부가 형성되어 있어서 그 수나사부에 플랜지 너트(311b)가 결합되며, 플랜지 너트(311b)의 안쪽 공간으로 컴팩트 구면와셔(311c)가 끼워져, 상기 컴팩트 구면와셔(311c)는 노즐 몸체(311a)의 전면부에 위치하게 된다. 상기 컴팩트 구면와셔(311c)의 전면부에는 전면판(311e) 부재와 프론트 캡(311d)이 결합된다. 상기 분사노즐(311)의 내부에는 중심축의 길이방향을 따라서 슬러리 통과경로(311a-4)가 형성되어 있으며, 노즐 몸체(311a)의 전면부에는 노즐구멍(311f)이 형성되어 있고, 상기 노즐구멍(311f)은 상기 슬러리 통과경로(311a-4)와 연통되어 있다. 상기 플랜지 너트(311b)는 내벽면에 암나사부가 형성되어 상기 노즐몸체(311a)의 수나사부와 체결됨으로써 상기 노즐 몸체(311a)의 전면부 외주를 둘러싸는 방식으로 결합된다.

상기 프론트 캡(311d)은 컴팩트 구면 와셔(311c)와 결합되며 중앙부에 관통구멍이 형성되어 있으며, 전면의 경사진 면적 부분에는 복수 개의 공기배출구멍들(311g)이 형성되어 있고, 상기 공기배출구멍들(311g)은 노즐 몸체(311a)의 슬러리 통과경로(311a-4) 주변부에 비스듬한 각도로 형성된 공기통로(311h)와 연통되어 있다. 여기서, 상기 노즐 몸체(311a)의 내부에 관통 형성된 공기통로들(311h)은 상기 슬러리 통과경로(311a-4)에 대해서 25~45°의 각도를 이루도록 하는 것이 바람직하다.

상기 노즐 몸체(311a)의 공기통로(311h) 입구를 통해서 공기통로(311h) 안으로 압축공기가 공급되면, 그 압축공기는 공기통로(311h)를 지나 프론트 캡(311d)의 공기배출구멍(311g)으로 뿜어져 나오게 되며, 이때 노즐구멍(311f)을 통해 배출된 액체들은 압축공기의 힘에 의해 흩뜨려져 미세한 액체 방울들의 형태로 분무되게 된다.

도13에서 미설명 도면부호 311a-5는 분사노즐(311)의 저면부에 형성된 '제1구경감소 경사부'로서 슬러리 통과경로(311a-4)로 이어지는 부분이며, 도면부호 311a-6은 상기 슬러리 통과경로(311a-4)를 지난 다음에 노즐구멍(311f)의 직전에서 폭이 급격하게 좁아져 유체의 압력과 분출속도를 높이는 역할을 하는 '제2구경감소 경사부'를 가리킨다. 그리고 도면부호 317은 노즐 몸체(311a)의 전면부 외주에 형성된 수나사부와 플랜지 너트(311b)의 암나사부(311b)가 결합된 '나사 결합부'를 가리킨다.

도12를 참고하면, 분사노즐(311)의 전면판(311e)에 수평방향으로 납작하고 길게 홈 모양으로 된 노즐구멍(311f)이 형성된 것이 나타나 있다. 그리고 상기 전면판(311e)을 둘레에서 포위하고 있는 프론트 캡(311d)의 전면 경사면(311d-1)에는 복수 개의 공기배출구멍들(311g)이 형성되어 있다. 상기 공기배출구멍(311g)은 도12에 도시된 것처럼 상기 노즐구멍(311f)을 중심으로 그 상부와 하부 양측에 각각 3개 혹은 2개 이상의 복수 개로 형성될 수도 있고, 또는 상기 노즐구멍(311f)을 중심으로 그 양측에 각각 한 개씩 형성되되 노즐구멍(311f)처럼 옆으로 길게 찢어진 모양을 갖도록 형성될 수도 있다.

도12에서 도면부호 D1은 분사노즐(311)의 가장 굵은 부분의 직경을 가리키며, D3는 프론트 캡(311d)의 외경이고, D2는 상기 프론트 캡(311d)의 외주면과 플랜지 너트(311b)간의 거리이며, D5는 프론트 캡(311d)의 내경이다. 그리고 S21은 노즐구멍(311f)의 수평방향 길이이고, t1은 노즐구멍(311f)의 수직방향 두께이며, D6은 공기배출구멍(311g)의 직경이다.

그리고 도13에서 도면부호 D4는 프론트 캡(311d)의 외경과 내경간의 두께를 의미하며, S1은 노즐 몸체(311a)의 길이이고, D7은 노즐 몸체(311a) 내의 슬러리 통과경로(311a-4)의 직경이며, D8은 수나사부(311a-3)가 형성된 노즐 몸체(311a) 부분의 외경을 가리킨다.

도14는 도13의 분사노즐(311)에 슬러리 공급관(330)이 결합된 상태의 단면도로서, 분사노즐(311)의 중심부에 마련된 슬러리 통과경로(311a-4)와 노즐구멍(311f)을 통해서 흡수제 슬러리가 미세한 물방울 형태로 분무되는 장면을 나타낸다.

즉, 도14에는 분사노즐(311)의 작동시의 유체 흐름 상태가 도시되어 있는데, 슬러리 공급관(330)을 통해서 분사노즐(311)의 중심부에 마련된 슬러리 통과경로(311a-4)로 슬러리 유체가 공급되면, 상기 슬러리 유체는 갑자기 통로가 좁아진 제2구경감소 경사부(311a-6)를 지나면서 압력과 속도가 높아져 노즐구멍(311f)을 통해서는 매우 빠른 속도로 분출되게 된다. 이때, 노즐구멍(311f)의 상하 양측에서 공기배출구멍들(311g)을 통해 강한 압력으로 뿜어져 나오는 압축공기가 노즐구멍(311f)으로부터 분출되는 슬러리에 작용하게 되며, 압축공기의 힘에 의해서 슬러리는 수십~수백 마이크론의 미세한 입자 크기를 갖는 무수한 물방울들로 흩뜨려져 마치 안개처럼 분무된다. 도14에서, 노즐구멍(311f)으로부터 분무되어 나오는 슬러리 액적(341)들의 분사범위(340a)는 그 수직방향을 기준으로 할 때 10~20°의 각도(β)를 이루며, 특히 15°의 각도를 이루도록 설계하는 것이 바람직하다.

도14에서 미설명 도면부호 331은 슬러리 공급관(330)의 관 내부를 가리키며, 311a-1은 노즐 몸체(311a)의 외면(311a-2)로부터 노즐 몸체(311a)의 가장 큰 직경을 가진 부분 쪽을 향해서 테이퍼 형태로 확장된 경사면을 가리킨다.

도15는 본 발명의 제2실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200)의 입단면도이다. 도15에 도시된 본 발명의 제2실시예는 앞서 제1실시예(도5 내지 도14)의 경우와 달리 상향류(bottom inflow) 방식의 반건식 반응탑이라는 점에서 큰 차이가 있다.

즉, 상기 반건식 반응탑(200)은, 수직방향으로 세워져 설치된 중공 원통형의 주 반응탑부(210), 상기 주 반응탑부(210)의 하부에 설치된 이중관 구조부(220), 상기 이중관 구조부(220)의 측면에 연결된 가스 인입덕트(240), 상기 이중관 구조부(220)의 하방에서 전체 반응탑을 지탱하는 하부 지지부(230), 상기 주 반응탑부(210)의 상단 측면에 연결된 수평배출 안내덕트(250), 및 상기 수평배출 안내덕트(250)로부터 하방으로 꺾여 연장된 가스 배출덕트(260)를 포함한다.

여기서, 상기 주 반응탑부(210)는 내부에 가스가 흐를 수 있는 빈 공간을 가진 것이며, 상기 이중관 구조부(220)는 외통(221)과 내통(223)이라는 2개의 중공형 원통들이 동심(同心)을 이루면서 안팎으로 겹쳐져 배치된 구조를 취하고 있고, 이때 내통(223)의 상단부 가장자리와 외통(221)의 상단부 가장자리는 중간 확장관부(222)에 의해서 서로 연결되어 있다.

상기 이중관 구조부(220)의 외통(221)은 그 위의 주 반응탑부(210)의 관체가 그대로 이어져 내려온 것이라고 할 수 있으며, 실제로 주 반응탑부(210)의 아래 부분을 그대로 외통(221)이라고 보아도 무방하다. 상기 내통(223)은 외통(221)의 내부에서 동심을 이루어 배치된 별도의 중공 원통형 부재로, 그 상단에는 호퍼(hopper) 형태로 직경이 넓어지는 중간 확장관부(222)가 일체형으로 결합되어 외통(221)의 내벽면에 용접 등의 방법으로 밀봉 결합되어 있으며, 내통(223)의 하단에는 가장자리 부분이 아래로 갈수록 벌어져 확장된 '림(rim) 확대부'(224)가 마련되어 있다. 그리고 상기 외통의 바닥면(221a)과 상기 내통(223)의 림 확대부(224) 사이는 서로 이격되어 있어 가스통과 틈(227)이 존재한다.

그 결과, 상기 내통(223)과 외통(221) 간에는 상단부는 서로 용접 등의 방법에 의해 밀봉되어 가스가 새어나갈 수 없으며, 내통(223)과 외통(221) 사이의 '난류 요동 공간'(225)은 오직 상기 내통(223)의 하단부와 외통(221)의 바닥면(221a) 사이의 '가스통과 틈'(227)에 의해서만 내통(223) 내부의 공간(226)으로 연결될 수 있다.

도15에서 반건식 반응탑(200) 내부의 배가스 흐름이 화살표들로 표시되어 있다. 도15에 도시된 것처럼, 이중관 구조부(220)의 측면부에 연결된 가스 인입덕트(240)로 배가스가 유입되면, 그 유입된 배가스는 외통(221)과 내통(223) 사이의 '난류 요동 공간'에서 순조롭게 다른 곳으로 빠져나갈 곳을 찾지 못해 이리저리 휘몰아치면서 난류 유동을 일으키게 되고, 점차 내통(223) 하단부의 림 확대부(224) 밑에 있는 가스 통과 틈(227)을 통해 내통(223)의 내부공간(226)으로 들어간다. 그 다음에는, 배가스는 내통의 내부공간(226)과 중간 확장관부(222)를 거쳐 상승하며, 주 반응탑부(210)를 따라 상부 뚜껑판(252)의 위치까지 올라간 다음, 수평방향으로 꺾인 수평배출 안내관(250) 및 하방으로 꺾인 가스 배출덕트(260)을 거쳐 전기 집진기 등의 후단 집진 시설로 배출된다.

한편, 본 발명의 제2실시예에 따른 반건식 반응탑(200)은 상기 이중관 구조부(220)의 위쪽에서 주 반응탑부(210)의 관체 상에서 원주방향으로 빙 둘러 일정 간격으로 이격된 각도 또는 위치마다에 슬러리 공급수단으로서의 분사노즐(310)들이 복수 개 설치되며, 상기 분사노즐들(310)에서 분사된 안개 형태의 미세한 액적들로 된 흡수제 슬러리들이 주 반응탑부(210)를 따라 상승하는 배가스 중에 살포되어, 배가스와 흡수제 슬러리 액적들간의 중화반응 및 산화반응이 일어남으로써 배가스 중의 황산물이 흡수제에 흡수 및 건조되고, 황산나트륨(흡수제로 수산화나트륨을 사용할 경우) 또는 석고(흡수제로 소석회를 사용할 경우) 등의 고형물 형태로 변환된다.

한편, 주 반응탑부(210)에 설치된 상기 분사노즐들(310)은 이미 본 발명의 제1실시예에서 충분히 설명한 이류체 방식의 분사노즐(도11 내지 도14 참조)을 그대로 사용한다. 따라서 본 발명의 제2실시예에서도 주 반응탑부(210)의 높이 방향을 따라 상기 분사노즐들을 복수 개의 단(段)들로 나누어 설치할 수 있으며, 그 결과 배가스와 흡수제 슬러리 간의 접촉반응 시간 및 기회를 대폭 늘려 황산화물의 제거효과를 증진시킬 수 있다. 특히 이중관 구조부(220)의 특별한 유체 흐름 유도방식에 의해 '난류 요동 공간'(225)에서 배가스가 충분히 혼합된 결과 그 공간 내에서 배가스의 밀도분포가 균일하게 만들어지고, 그렇게 고른 밀도 분포를 가진 배가스가 내통(223)의 내부공간(226) 및 중간 확장관부(222)를 거쳐 상승하는 과정에서 미세한 액적 형태의 흡수제 슬러리를 만나 반응하게 되므로, 상기 반건식 반응탑(200)의 횡방향 단면 전체적으로 황산물과 흡수제 슬러리 간의 흡수 반응이 거의 균일하게 일어나게 되어, 황산화물의 제거 효율을 크게 높일 수 있는 장점이 있다.

뿐만 아니라, 본 발명의 제2실시예에 따른 반건식 반응탑(200)은 상기 분사노즐들(310)이 주 반응탑부(210)의 관체에 관통하여 꽂히거나 또는 주 반응탑부(210)의 내벽면에 인접하게 설치되어 그 내벽면으로부터 안쪽 공간으로 돌출된 길이가 수 ㎝에 불과할 정도로 짧으므로, 분사노즐들을 높이방향으로 여러 단으로 배치하더라도 위의 분사노즐에서 뿌린 흡수제 슬러리가 아래에 설치된 분사노즐을 오염시키는 일이 없게 된다.

그리고 제2실시예의 분사노즐(310) 역시 제1실시예에서 설명한 분사노즐과 마찬가지로 수평방향으로는 70~80°의 각도로 넓게 퍼지고, 수직방향으로는 10~20°의 좁은 각도만큼만 퍼지는 특성이 있어서, 분사노즐들(310)을 주 반응탑부(210)의 높이방향을 따라 여러 단으로 나눠 설치하더라도 각 단의 분사노즐들이 황산화물의 제거를 위한 기능을 충분히 수행하게 되므로, 분사노즐의 과잉 설치라든가 또는 흡수제 슬러리를 낭비한다든가 하는 문제들이 전혀 발생하지 않는다.

여기서, 상기 분사노즐(310)은 3~5kg/㎠의 압력으로 액체를 분사하도록 제작되는 것이 바람직하며, 분사노즐(310)로부터 뿌려진 액체는 1.5~2.5m 정도의 거리만큼 진행하도록 하는 것이 바람직하다. 따라서, 예를 들어 도15 및 도16에 도시된 제2실시예의 반건식 반응탑(200)의 경우 그 직경이 4~5m 정도인 것을 고려하면, 하나의 분사노즐(310)에서 분무된 슬러리의 분포 범위는 반건식 반응탑(200) 직경의 20%~63% 정도가 된다.

그리고 상기 반건식 반응탑(200)의 내부 온도는 200~300℃의 고온으로 유지되므로, 상기 분사노즐들(310)로부터 뿌려지는 슬러리는 분무 즉시 전량 증발한다. 상기 분사노즐들(310)에 의해서 분무되는 슬러리 자체가 미세한 액적들(예를 들어, 20~100㎛의 크기임)을 포함하는 안개 형태로 분무된 것이기 때문에, 반건식 반응탑(200) 내부의 고온 분위기에 의한 증발이 매우 빨리 진행되며, 그 결과 상기 슬러리는 분사노즐들(310)로부터 분무된 순간으로부터 아무리 길어도 0.5초 내지 1초 이내의 짧은 시간 안에 전량 증발하게 되어, 반건식 반응탑(200)의 바닥에 떨어져 고이는 액체는 전혀 없게 된다.

한편, 상기 반건식 반응탑(200) 안에서 전체 분사노즐들(310)에 의해 공급되는 슬러리 액체의 양은 시간당 5~10 톤 정도로 설정하는 것이 바람직하다.

도15에 도시된 것처럼, 본 발명의 제2실시예에 따른 반건식 반응탑(200)은 주 반응탑부(210)의 슬러리 공급수단 또는 분사노즐이 설치된 위치에 작업자들이 접근할 수 있도록 작업대(40)가 설치되는데, 이때 제2실시예의 반건식 반응탑(200)의 경우에는 4~7m 정도의 높이에 상기 분사노즐들(310)이 설치되므로, 기존의 반건식 반응탑(10, 도2 참조)이나 제1실시예의 반건식 반응탑(100, 도5 참조) 보다는 훨씬 낮은 위치에 분사노즐들(310)이 설치되어 작업자가 접근하기 쉽고, 작업의 위험도가 훨씬 낮아지며 안전사고를 예방할 수 있어 인건비 등 유지관리 비용을 대폭 절감할 수 있는 장점이 있다.

도15에서 도면부호 261은 주 반응탑부(210)의 상단 측부와 수평 배출 안내관(250)이 연결된 부분을 가리키고, 도면부호 262는 수평 배출 안내관(250)과 가스 배출덕트(260) 간의 연결부위를 가리킨다. 도면부호 215는 이중관 구조부(220)의 외통(221)과 그 내부의 중간 확장관부(222)의 상단부가 용접 등의 방법으로 연결되어 밀봉처리된 '관 결합부위'를 가리키고, 도면부호 241은 가스 인입덕트(240) 중에서 일정한 직경으로 뻗은 수평관부를 가리킨다.

도15에서 도면부호 L11은 반건식 반응탑(200)의 전체 높이를 가리키고, L12는 하부 지지부(230)의 높이, L13은 가스통과 틈(227)의 거리(길이), L14는 림 확대부(224)의 길이, L15는 내통(223)의 길이, L16은 중간 확장관부(222)의 길이, L17은 주 반응탑부(210)의 길이, L18은 하부 지지부(230)를 제외한 반건식 반응탑(200)의 전체 높이를 가리킨다. 그리고 W2는 반건식 반응탑(230)의 주 반응탑부(210)의 직경을 가리키고, D11은 주 반응탑부(210)의 반지름을 가리키며, W3은 주 반응탑부(210)의 중심축으로부터 가스 배출덕트(260)의 중심축까지의 거리를 나타내고, D12는 가스 배출덕트(260)의 반경을 나타낸다.

본 발명자가 실험한 바에 의하면, 상기 반건식 반응탑(200)의 실제 설계에 있어서, L11은 19~25m, W2는 4~5m, L18은 18~22m, L19는 2.2~3.1m, D11은 1.8~2.5m, W3은 4.5~5.2m, D12는 0.7~1.3m로 설정하는 것이 바람직하다는 결론을 얻을 수 있었다. 그리고 여기서 더 나아가 상기 설계수치들을 보다 특정하면, L11은 22.43m, W2는 4.5m, L18은 19.63m, L19는 2.6m, D11은 2.25m, W3은 4.75m, D12는 1m로 설계하는 것이 반건식 반응탑이 최적의 효과를 발휘할 수 있다는 것을 확인하였다.

도16은 도15에 도시된 반건식 반응탑(200)의 개략적인 사시도로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다.

도16은 도15에 도시된 반건식 반응탑(200)의 개략적인 사시도로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다. 도16을 참고하면, 가스 인입덕트(240)는, 동일한 직경을 가지고 수평으로 연장된 수평관부(241)와, 상기 수평관부(241)로부터 좌우 방향으로 공간이 더 확장되고 상기 외통(221)과 결합된 확장연결부(242)로 구성되는데, 여기서 상기 확장연결부(242)는 외통(221)의 외주면을 따라 수평방향으로 더 확장된 공간을 갖고 있으므로, 가스 인입덕트(240)를 통해 외통(221)안으로 유입된 배가스가 수평방향으로 넓게 퍼져서 내통(223)의 외주면을 따라 내통(223) 주변을 돌아가기 쉽도록 유도한다. 이러한 가스 인입덕트(240)와 이중관 구조부(220)의 설계 구조에 의해서 외통(221) 안으로 유입된 배가스는 내통(223)에 일차적으로 부딪치면서 내통(223) 주변부를 돌아 흘러가고 또 난류 유동 공간(225) 안에서 휘몰아치면서 상당한 믹싱 효과를 경험하게 되므로, 유속이 상당히 느려지게 된다.

본 발명자가 실험한 바에 의하면, 제2실시예에 따른 반건식 반응탑(200)의 경우, 가스 인입덕트(240) 안에서의 배가스의 유속을 18~20m/sec로 설정할 때, 외통(221) 안의 난류 요동 공간(225)에서의 배가스의 유속은 12~14m/sec로 대폭 느려지며, 내통(223) 하부의 가스통과 틈(227) 지점에서는 14~16m/sec가 되고, 내통(223)의 내부 공간에서는 4~6m/sec이며, 그 상방의 중간 확장관부(222) 및 주 반응탑(220) 내부에서는 3~4m/sec가 된다.

반건식 반응탑(200) 내부의 배가스 유속이 너무 빠르면 흡수제 슬러리를 분사하더라도 흡수제와 황산화물 간의 반응이 미처 일어나기도 전에 배가스가 외부로 배출되는 문제가 있으므로, 반건식 반응탑(200) 내부에서의 가스 유속을 최대한 느리게 해서 흡수제 슬러리와의 반응시간을 충분히 확보하도록 설계하는 것이 바람직하다. 본 발명에 따른 반건식 반응탑(200)은 가스 인입덕트(240)의 확장연결부(242)의 구성 및 이중관 구조부(220)의 구조적 특징에 의해서 가스 유속을 3~4m/sec 정도로 충분히 낮출 수 있으므로, 흡수제와 황산화물 간의 반응시간을 충분히 확보하는 것이 가능하여 SOx의 제거효율을 극대화할 수 있다. 또한 본 발명의 반건식 반응탑(200)은, 기존의 반건식 반응탑 장치들이 흡수제의 반응시간을 확보하기 위한 목적에서 반건식 반응탑의 높이를 수십 미터에 이를 정도로 상당히 높고 길게 제작해야만 했던 문제점을 어느 정도 해소하여 반건식 반응탑의 높이를 기존보다 낮춰 제작하는 것을 가능하게 하는 효과가 있다. 이처럼 반건식 반응탑의 높이를 낮출 수 있다는 것은 초기 제작비용을 절감하는 효과가 있을 뿐만 아니라 운용 중의 유지관리 비용을 상당히 절감하는 효과도 함께 가져올 수 있다.

도17은 도15에 도시된 반건식 반응탑(200)을 F-F선을 따라 절단한 상태를 도시한 것으로서, 반건식 반응탑(200) 내부의 가스흐름 방식을 설명한다. 앞서 설명한 것과 같이, 가스 인입덕트(240)의 단부에 마련된 확장 연결부(242)가 수평방향으로 넓게 벌어지고 곡면형 또는 라운드 형태로 제작되어 있어서, 외통(221)의 내부 공간으로 가스를 완만하게 안내하며, 그 결과 배가스가 내통(223)의 외주면을 따라 돌면서, 내통(223)을 기준으로 할 때 가스 인입덕트(240)가 위치한 쪽의 반대편에서, 그 유입된 배가스의 흐름들이 서로 충돌하여 난류를 일으키고 상당한 믹싱 현상을 겪게 된다.

도17에서 외통(221) 내부의 난류 요동 공간(225)으로부터 내통(223)쪽으로 건너가는 것으로 표시된 화살표들은, 상기 난류 요동 공간(225)에 있는 배가스가 상기 내통(223)의 하단부 아래에 마련된 가스통과 틈(227)을 거쳐서 내통(223)의 안쪽 공간으로 들어간다는 것을 나타낸다.

도18 및 도19는 본 발명의 제2실시예를 일부 변형한 예로서, 가스 인입덕트(240)에 라임 파우더 투입관(245)이 설치된 것을 도시한다. 라임(lime)은 소석회(Ca(OH)2) 또는 생석회(CaO)를 말하는 것인데, 본 발명에서는 라임 파우더 투입관(245)을 통해 가스 인입덕트(240) 내부의 배가스 중에 소석회 분말을 뿌려주도록 한다.

이때, 상기 가스 인입덕트(240) 안에서 배가스 중에 소석회 분말을 뿌리는 것만으로는, 소석회 분말이 배가스와 골고루 섞이기 어려우므로, 상기 라임 파우더 투입관(245)의 설치 위치와 가스 인입덕트(240)의 종단 사이에 가스믹서(243)를 설치하여, 상기 가스믹서(243)의 작용에 의해서 소석회 분말이 배가스 중에 골고루 퍼져 혼합되도록 한다.

이렇게 가스 인입덕트(240)에서부터 소석회 분말을 뿌리는 경우에는, 주 반응탑부(210)에 설치된 슬러리 공급수단(300)의 분사노즐들(311, 312)이 0.1~5% 농도의 수산화나트륨 용액으로 된 흡수제 슬러리를 분무해서, 소석회와 수산화나트륨을 동시에 황산화물의 흡수제들로 사용하는 방식으로 반건식 반응탑(200)을 운용하는 것도 가능하고, 또는 이와 달리 분사노즐들(311, 312)에서는 물만을 분무하도록 함으로써 결국 라임 파우더 투입관(245)에서 넣어주는 소석회만을 흡수제로 활용하는 방식으로 반건식 반응탑(200)을 운용하는 것도 가능하다.

이때, 소석회와 수산화나트륨을 동시에 흡수제로 사용할 경우에는 황산화물과의 반응에 의해 황산나트륨과 석고가 고형물 형태로 만들어지며, 이러한 고형물들은 반건식 반응탑 후단의 집진설비에 의해서 포집되고 제거된다. 그리고 소석회 만을 흡수제로 사용할 경우에는 황산화물과의 반응에 의해 석고가 고형물 형태로 생성되는데, 이렇게 생성된 석고는 반건식 반응탑 후단에 연결된 백필터에 의해 포집됨으로써 제거된다.

도19를 참고하면, 주 반응탑부(210)에 설치된 2단의 분사노즐들(311, 312)에 의해서 물이 분무되거나 또는 0.1~5%의 수산화나트륨(NaOH) 슬러리가 분무되므로, 상향류 방식으로 상승하는 배가스 중의 황산화물이 수산화나트륨 또는 소석회와 활발히 반응하여 석고 및/또는 황산나트륨의 고형물을 생성한다.

도19에서 도면부호 340a는 슬러리 또는 물의 분사영역을 가리키며, Y1과 Y2은 각각 배가스가 흡수제 슬러리와 접촉하기 전의 지점 및 접촉한 후의 지점을 가리킨다.

도18 및 도19에는 분사노즐(311, 312)을 2단으로 설치한 것을 예시하였으나, 3단 이상으로 분사노즐들을 설치하는 것도 가능하다.

도20 및 도21은 도15에 도시된 반건식 반응탑(200)을 G-G선을 따라 절단한 상태를 도시한 것으로서, 이 중 도20은 주 반응탑부(210)의 외주면을 따라 빙 둘러 설치된 복수 개의 분사노즐들(311) 중 어느 하나의 분사노즐의 슬러리 분무영역(340)을 나타내고, 도21은 복수 개의 분사노즐들(311)이 모두 슬러리를 분무할 때의 슬러리 분무상태를 시뮬레이션으로 나타낸 것이다.

제1실시예에서 이미 설명한 바와 같이, 본 발명에서 사용하는 분사노즐(311)은 이류체 방식의 노즐로서 수평방향으로는 70~80°의 분사각도를 갖고, 수직방향으로는 10~15°의 분사각도를 가지므로, 주 반응탑부(210)의 높이를 따라 여러 단으로 분사노즐들을 배치할 경우, 흡수제 슬러리와 배가스가 여러 차례에 걸쳐 접촉함으로서 반응기회와 반응시간을 더 많이 확보할 수 있는 장점이 있다.

도21에서 도면부호 340은 분사노즐(311)로부터 분무된 슬러리의 수평방향 분포영역이고, 345는 복수 개의 분사노즐들(311)로부터 분무된 슬러리 영역들(340)이 겹쳐진 부분을 가리킨다.

도22는 본 발명의 제2실시예를 추가적으로 변형한 예를 나타내는데, 반건식 반응탑(200)의 상단부에 경사 배출 안내관(255)이 설치됨으로써 가스배출 배관라인에 분진이 쌓이지 않도록 설계한 것을 도시한다.

앞서 설명한 제2실시예로서의 도15 및 도18의 경우에는 가스가 배출되는 수평 배출 안내관(250)이 수평방향으로 연장되어 있어서, 그 수평 배출 안내관(250)의 내부에 분진 및 황산나트륨, 석고 등의 고형물들이 쌓여 오염될 가능성이 있는데, 이러한 단점을 해결하기 위해 도22의 반건식 반응탑(200a)에서는 그 배출 안내관(255)을 수직방향을 기준으로 하여 20~70°의 경사를 이루도록 기울게 형성하였다. 이렇게 하면, 경사 배출 안내관(255)의 내벽면에 분진 및 고형물들이 퇴적되지 않으므로, 관 내부를 깨끗하게 유지 관리하는데 큰 도움이 될 수 있으며, 내부청소에 따른 작업 부담을 줄일 수 있다.

도23은 본 발명의 제3실시예에 따른 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑(200b)의 구성을 도시하는 전체적인 입단면도이다.

도23에 도시된 제3실시예는, 그 전체적인 반응탑의 형태가 앞서 제1실시예(도5 참조)로 설명한 반건식 반응탑(100)의 형태와 유사하며, 배가스의 인입 및 배출 방향에 있어서는 앞서 제2실시예로 설명한 반건식 반응탑(200)의 경우와 같이 상향류 방식으로 되어 있다.

도23을 참고하면, 제3실시예에 따른 반건식 반응탑(200b)은, 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210), 상기 주 반응탑부(210)의 하단부에 설치된 하부 호퍼(270), 상기 하부 호퍼(270)의 위치보다는 상방의 지점에서 주 반응탑부(210)와 연통되어 설치된 가스 인입덕트(240), 상기 주 반응탑부(210)의 외주면 상에 설치된 슬러리 공급수단과 분사노즐들(311, 312), 및 상기 주 반응탑부(210)의 상단부 측면으로부터 횡방향으로 바깥쪽을 향해 연장된 가스 배출덕트(260)를 포함한다.

그리고 상기 반건식 반응탑(200b)의 하단에는 지지대(20)가 설치되어서 지면(G)에 대해 반응탑을 지지하며, 슬러리 공급수단 및 분사노즐들(311, 312)에 인접한 위치에는 작업대(40)가 설치되어서 작업자들이 올라가 유지 보수 등의 활동을 하는 것이 가능하다. 제3실시예의 경우에도 상향류 방식의 반건식 반응탑이므로, 슬러리 공급수단 및 분사노즐들(311, 312)이 낮은 위치에 설치되어 작업자가 접근하기 쉽고, 그 결과 유지 관리활동에 따른 부담과 비용을 절감할 수 있는 장점이 있다.

상기 주 반응탑부(210)의 관체 둘레에 설치된 분사노즐들(311, 312)은 앞서 제1 및 제2실시예에서 채용한 분사노즐과 동일한 구성을 가지므로, 이에 관한 설명은 생략한다.

제3실시예에 의한 반건식 반응탑(200b)은 주 반응탑부(210) 하부의 가스 인입덕트(240)를 통해 주 반응탑부(210) 안으로 들어온 배가스에 대해 분사노즐들(311, 312)을 통해서 알칼리성의 흡수제 슬러리를 분무함으로써, 배가스 중의 황산화물들이 황산나트륨의 고형물로 변환되게 되고, 고형물이 포함된 배가스는 주 반응탑부(210) 상방의 가스 배출덕트(260)를 통해 전기집진기 등의 집진설비로 전달된다.

도24에서 도면부호 L21은 반건식 반응탑(200b)의 전체 높이를 가리키며, L22는 지면(G)으로부터 가스 인입덕트(240)의 중심까지의 거리(높이)를 가리키고, L23은 상부 뚜껑부(253)의 두께를 가리키며, L24는 가스 배출덕트(260)의 직경을 가리킨다.

본 발명자가 실험한 바에 의하면, 상기 반건식 반응탑(200b)의 실제 설계에 있어서, L21은 27~32m로 하고, L22는 9~10.5m로 하며, L23은 0.3~0.9m로 하고, L24는 1.5~2.5m로 설정하는 것이 바람직한 것으로 나타났다. 여기서 더 나아가 상기 설계수치들을 보다 더 구체적으로 특정하면, L21은 29.55m로 하고, L22는 9.7m로 하며, L23은 0.502m로 하고, L24는 2m로 설정하는 것이 상기 반건식 반응탑(200b)의 효율을 최대화할 수 있다는 결론을 얻을 수 있었다.

도24는 도23의 반건식 반응탑(200b)에서의 가스 흐름 라인(501)을 도시한다. 도24에 도시된 것과 같이, 반건식 반응탑(200b)의 하단부에 연결된 가스 인입덕트(240)로부터 유입된 배가스는 그 일부가 하부 호퍼(270)안에서 부딪치고 서로 믹싱되면서 주 반응탑부(210)의 상방으로 올라가고, 나머지 일부는 주 반응탑부(200b)의 반대편 내벽면에 충돌하면서 전체적으로 믹싱되어 상승하게 된다.

본 발명은 반건식 반응탑 내부의 가스흐름 경로에 영향을 줄 수 있는 새롭고 다양한 설계적 요소들을 다수 적용함으로써 반건식 반응탑의 횡방향 단면을 기준으로 할 때 가스흐름이 고른 밀도로 분포되도록 하였으며, 가스의 유속을 최대한 늦춰 흡수제 슬러리와의 접촉 시간과 접촉 기회를 최대화시켰다. 그리고 슬러리에 의해 오염되지 않는 특성을 가진 분사노즐들을 사용함으로써, 분사노즐들을 2단 혹은 3단 이상의 복수 개의 단(段)들로 배치할 수 있도록 하여, 배가스가 반응탑 내부를 흘러가면서 수차에 걸쳐 흡수제 슬러리와 접촉할 수 있도록 하였으며, 그 결과 흡수제와 황산화물 가스간의 접촉시간, 접촉빈도 및 믹싱효과를 극대화시켜서 배가스 중의 황산화물의 흡수, 건조 및 중화를 통한 황산화물 제거효율을 획기적으로 높일 수 있는 장점이 있다.

1: 유리용해로 2: 유리제품 제작공정

3: 유리제품 완성품 4, 4': 탈황설비

4a, 4a': 반건식 반응탑 4b: 전기집진기

4c: 백필터(bag filter) 5: 굴뚝

10: 반건식 반응탑 11: 주 반응탑부

12: 가스 인입덕트 12a: 직선관부

13: 라운드 굴곡관부 14: 확장관부

15: 가스 배출덕트 16: 하부 호퍼(hopper)

16a: 배출구 19: 주 반응탑 내부공간

20: 지지대 21, 21': 수평지지빔

30: 흡수제 슬러리 공급수단 31: 분사노즐

32: 슬러리 공급관 33a: 노즐의 슬러리 분사 영역

33b: 겹쳐지는 영역 40, 40': 작업대

41: 안전펜스(fence) 42: 지지구조물

50: 가스인입덕트 지지고정수단 51: 제1지지빔

53: 제1보강빔 54: 제2보강빔

55a: 제1연결링크 55b: 제2연결링크

55c: 제3연결링크 57a: 제1보강링부

57b: 제2보강링부 60: 보강판

61: 연결부위 100: 반건식 반응탑

110: 주 반응탑부 111: 보강결속부위

112: 보강판 120: 수직방향 연결덕트

130: 가스 인입덕트 131: 관 연결부

140: 상부 유입관 141: 배플판(baffle plate)

142: 상부뚜껑판 150: 확장관부

151: 제1가스밀도 영역 152: 제2가스밀도 영역

153: 제3가스밀도 영역 160: 가스 배출덕트

170: 하부 호퍼 171: 배출구

180: 흡수제 슬러리 전처리 설비 181: 흡수제 저장호퍼

181a: 흡수제 181b: 배출관

182: 정량공급기 183: 슬러리 탱크

183a: 흡수제 공급관 183b: 물 공급관

183c: 흡수제 슬러리 183d: 제1배출관

183e: 제2배출관 184: 펌프

185: 전달배관 186: 교반기

186a: 모터 200, 200a, 200b: 반건식 반응탑

210: 주 반응탑부 211: 보강결속부위

212: 반응탑 내부공간 213: 보강판

215: 관 결합부위 220: 이중관 구조부

221: 외통 221a: 바닥면

222: 중간 확장관부 223: 내통

224: 림(rim) 확대부 225: 난류 요동 공간

226: 내통 내부공간 227: 가스통과 틈

230: 하부 지지부 240: 가스 인입덕트

241: 수평관부 242: 확장연결부

243: 가스믹서(gas mixer) 245: 라임 파우더 투입관

245a: 소석회 분말 250: 수평 배출 안내관

255: 경사 배출 안내관 252, 253: 상부뚜껑판

260: 가스 배출덕트 261: 연결부

262: 관 연결 부위 270: 하부 호퍼

271: 배출구 300: 슬러리 공급수단

310, 311, 312, 313: 분사노즐 311a: 노즐 몸체

311a-1: 경사면 311a-2: 외면(外面)

311a-3: 수나사부 311a-4: 슬러리 통과경로

311a-5: 제1구경감소 경사부 311a-6: 제2구경감소 경사부

311b: 플랜지 너트 311c: 컴팩트 구면 와셔

311d: 프론트 캡 311d-1: 전면 경사면

311e: 전면판 311f: 노즐 구멍

311g: 공기배출구멍 311h: 공기통로

317: 나사결합부 330: 흡수제 슬러리 공급관

331: 관 내부 331a: 암나사부

340, 340a: 노즐의 슬러리 분사영역 341: 슬러리 물방울(액적)

345: 슬러리 분사범위의 겹침 영역 500, 501: 가스흐름 라인

600: 수평형 습식 전기집진기 601: 집진실

602: 집진판 602a: 집진판 상부연결부

604: 방전봉 605: 계단

606: 연결육교 606a: 지지빔

610: 폐수 집수조 620: 고전압 유닛

621: 댐퍼(damper) 622: 상부 고정부

630: 입구 630a: 제1연결덕트

631: 출구 631a: 제2연결덕트

631b: 제3연결덕트 640: 지지대

640: 작업 플랫폼 G: 지면

3: 유리제품 완성품 4, 4': 탈황설비

4a, 4a': 반건식 반응탑 4b: 전기집진기

4c: 백필터(bag filter) 5: 굴뚝

10: 반건식 반응탑 11: 주 반응탑부

12: 가스 인입덕트 12a: 직선관부

13: 라운드 굴곡관부 14: 확장관부

15: 가스 배출덕트 16: 하부 호퍼(hopper)

16a: 배출구 19: 주 반응탑 내부공간

20: 지지대 21, 21': 수평지지빔

30: 흡수제 슬러리 공급수단 31: 분사노즐

32: 슬러리 공급관 33a: 노즐의 슬러리 분사 영역

33b: 겹쳐지는 영역 40, 40': 작업대

41: 안전펜스(fence) 42: 지지구조물

50: 가스인입덕트 지지고정수단 51: 제1지지빔

53: 제1보강빔 54: 제2보강빔

55a: 제1연결링크 55b: 제2연결링크

55c: 제3연결링크 57a: 제1보강링부

57b: 제2보강링부 60: 보강판

61: 연결부위 100: 반건식 반응탑

110: 주 반응탑부 111: 보강결속부위

112: 보강판 120: 수직방향 연결덕트

130: 가스 인입덕트 131: 관 연결부

140: 상부 유입관 141: 배플판(baffle plate)

142: 상부뚜껑판 150: 확장관부

151: 제1가스밀도 영역 152: 제2가스밀도 영역

153: 제3가스밀도 영역 160: 가스 배출덕트

170: 하부 호퍼 171: 배출구

180: 흡수제 슬러리 전처리 설비 181: 흡수제 저장호퍼

181a: 흡수제 181b: 배출관

182: 정량공급기 183: 슬러리 탱크

183a: 흡수제 공급관 183b: 물 공급관

183c: 흡수제 슬러리 183d: 제1배출관

183e: 제2배출관 184: 펌프

185: 전달배관 186: 교반기

186a: 모터 200, 200a, 200b: 반건식 반응탑

210: 주 반응탑부 211: 보강결속부위

212: 반응탑 내부공간 213: 보강판

215: 관 결합부위 220: 이중관 구조부

221: 외통 221a: 바닥면

222: 중간 확장관부 223: 내통

224: 림(rim) 확대부 225: 난류 요동 공간

226: 내통 내부공간 227: 가스통과 틈

230: 하부 지지부 240: 가스 인입덕트

241: 수평관부 242: 확장연결부

243: 가스믹서(gas mixer) 245: 라임 파우더 투입관

245a: 소석회 분말 250: 수평 배출 안내관

255: 경사 배출 안내관 252, 253: 상부뚜껑판

260: 가스 배출덕트 261: 연결부

262: 관 연결 부위 270: 하부 호퍼

271: 배출구 300: 슬러리 공급수단

310, 311, 312, 313: 분사노즐 311a: 노즐 몸체

311a-1: 경사면 311a-2: 외면(外面)

311a-3: 수나사부 311a-4: 슬러리 통과경로

311a-5: 제1구경감소 경사부 311a-6: 제2구경감소 경사부

311b: 플랜지 너트 311c: 컴팩트 구면 와셔

311d: 프론트 캡 311d-1: 전면 경사면

311e: 전면판 311f: 노즐 구멍

311g: 공기배출구멍 311h: 공기통로

317: 나사결합부 330: 흡수제 슬러리 공급관

331: 관 내부 331a: 암나사부

340, 340a: 노즐의 슬러리 분사영역 341: 슬러리 물방울(액적)

345: 슬러리 분사범위의 겹침 영역 500, 501: 가스흐름 라인

600: 수평형 습식 전기집진기 601: 집진실

602: 집진판 602a: 집진판 상부연결부

604: 방전봉 605: 계단

606: 연결육교 606a: 지지빔

610: 폐수 집수조 620: 고전압 유닛

621: 댐퍼(damper) 622: 상부 고정부

630: 입구 630a: 제1연결덕트

631: 출구 631a: 제2연결덕트

631b: 제3연결덕트 640: 지지대

640: 작업 플랫폼 G: 지면

Claims (19)

- 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(110);

상기 주 반응탑부(110)로부터 상방으로 더 연장되어 형성되며, 상기 주 반응탑부(110) 보다는 작은 직경을 가진 상부 유입관(140);

상기 상부 유입관(140)과 주 반응탑부(110)의 사이에 위치하며, 상부 유입관(140) 및 주 반응탑부(110)와는 내부가 서로 연통되어 있고, 아래로 내려갈수록 직경이 점차 확장되어 그 하단에서는 상기 주 반응탑부(110)와 동일한 직경을 갖게 되는 확장관부(150);

상기 상부 유입관(140)과는 제1의 각도를 이루면서 꺾이게 연결되며, 아래 방향으로 연장되고, 그 내부에서는 가스가 상승하여 상기 상부 유입관(140)으로 들어가게 되고, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 상부 유입관(140)으로 안내하는 가스 인입덕트(130);

상기 확장관부(150)의 외주면(外周面)상에서 상기 확장관부(150)를 횡방향으로 빙 둘러 복수 개가 설치되되, 서로 제2의 간격으로 이격되어 설치되어 있고, 상기 확장관부(150)를 수평방향으로 절단할 경우의 평면을 기준으로 할 때 상기 확장관부(150)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단(300);

상기 주 반응탑부(110)의 하단부에 설치되며, 하방을 향하여 끝이 뾰족한 원뿔(cone) 형상으로 제작된 하부 호퍼(170); 및

상기 하부 호퍼(170)의 위치보다는 상방의 지점에서 상기 주 반응탑부(110)와 연통되어 설치되고, 상기 주 반응탑부(110) 안의 가스를 외부로 배출하는 가스 배출덕트(160);를 포함하며,

상기 상부 유입관(140)의 내벽면 상에는 하나 이상의 배플판(baffle plate, 141)이 수평방향으로 돌출되어서 설치되어 있으며, 상기 배플판(141)의 설치 위치는 상기 가스 인입덕트(130)가 설치된 방향의 반대편이고, 상기 가스 인입덕트(130)를 통해서 상부 유입관(140)으로 들어온 배가스는 상기 배플판(141)에 부딪혀 난류를 일으킴으로써 상기 상부 유입관(140)의 수평방향 단면을 기준으로 할 때 그 단면 전체적으로 배가스가 고르게 분포되며,

상기 슬러리 공급수단(300)은 상기 배가스 중의 황산화물 가스를 흡수할 수 있는 알칼리성 슬러리를 상기 확장관부(150)의 내부로 분무하고, 상기 배가스 중의 황산화물은 상기 확장관부(150)에서 알칼리성 슬러리와 접촉하여 건조된 고형물로 변환되며, 상기 건조된 고형물을 포함한 배가스는 가스 배출덕트(160)를 통해 주 반응탑부(110)의 외부로 배출되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제1항에 있어서, 상기 알칼리성 슬러리는 수산화나트륨(NaOH)을 0.1~10%의 농도로 물에 섞은 현탁액인 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑.

- 제1항에 있어서, 상기 알칼리성 슬러리는 소석회 또는 생석회를 5~20%의 농도로 물에 섞은 현탁액인 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑.

- 제1항에 있어서, 상기 알칼리성 흡수제(181a)를 보관 및 저장하는 흡수제 저장호퍼(181);

상기 흡수제 저장호퍼(181)와 연결되어 흡수제(181a)를 인출하며 관리자에 의해 설정된 양만큼씩 이송시키는 정량공급기(182);

상기 정량공급기(182)로부터 전달받은 흡수제(181a)를 받아들여 물과 섞어서 슬러리(183c)를 만들고 저장하는 슬러리 탱크(183);

상기 슬러리 탱크(183)에 설치되고 모터(186a)에 의해 회전함으로써 슬러리 탱크(183) 안의 슬러리(183c)를 계속적으로 섞어주는 교반기(186);

상기 슬러리 탱크(183)로부터 상기 슬러리 공급수단까지 연장된 전달배관(185); 및

상기 슬러리 탱크(183)의 배출관(183d)와 전달배관(185) 사이에 설치되어 상기 슬러리(183c)를 상기 슬러리 공급수단에 이르기까지 강제적으로 밀어서 보내는 펌프(184);를 더 포함하는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제1항에 있어서, 상기 슬러리 공급수단(300)은,

상기 확장관부(150)의 둘레를 따라 서로 이격된 위치들에 각각 설치되며, 확장관부(150)의 내벽면 상에 3~10㎝ 만큼 돌출되게끔 설치되고, 확장관부(150)의 내부 공간을 향하여 알칼리성 슬러리를 안개 형태로 분무하는 복수 개의 분사노즐들(311); 및

상기 분사노즐들(311)과 각각 결합되고, 슬러리 탱크(183)로부터 전달되는 알칼리성의 흡수제 슬러리를 상기 분사노즐들(311)에 각각 공급하는 슬러리 공급관(330);을 포함하며,

상기 분사노즐(311)의 노즐구멍(311f)은 수평방향으로 길게 연장되고 수직방향으로는 납작한 형태로 제작되어, 상기 분사노즐(311)로부터 분출되는 슬러리 분무액이 수평방향으로는 70~80°의 각도의 부채꼴 형태로 분포되어서 분무되고, 수직방향으로는 10~20°의 각도로 분포된 형태로 분무되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제5항에 있어서, 상기 슬러리 공급수단(300)은 상기 확장관부(150)의 높이방향을 따라서 이격된 복수 개의 단(段)들로 분리되어 설치될 수 있으며,

동일한 높이에 위치한 한 단(段)의 슬러리 공급수단(300)안에 속한 복수 개의 분사노즐들(311)은 상기 확장관부(150)의 둘레를 빙 둘러가면서 동일한 간격으로 서로 이격되어 설치되고, 이때 한 단(段)의 슬러리 공급수단(300)에 속한 분사노즐들의 개수는 8개~40개인 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제5항에 있어서,

상기 분사노즐(311)은

내부에 중심축의 길이방향을 따라서 슬러리 통과경로(311a-4)가 형성되어 있으며, 전면부에는 노즐구멍(311f)이 형성되어 있고, 상기 노즐구멍(311f)은 상기 슬러리 통과경로(311a-4)와 연통되어 있는 노즐 몸체(311a);

상기 노즐 몸체(311a)의 전면부 쪽의 외주에 형성되어 있는 수나사부;

내벽면에 암나사부가 형성되어 상기 노즐몸체(311a)의 수나사부와 체결됨으로써 상기 노즐 몸체(311a)의 전면부 외주를 둘러싸는 방식으로 결합되는 플랜지 너트(311b);

일단부가 상기 플랜지 너트(311b)와 상기 노즐몸체(311a)의 전면부의 사이에 끼워짐으로써, 상기 노즐 몸체(311a)의 전면부에 결합되는 컴팩트 구면 와셔(311c);

상기 컴팩트 구면 와셔(311c)와 결합되며 중앙부에 관통구멍을 가지는 프론트 캡(311d); 및

상기 슬러리 통과경로(311a-4)에 대해서 25~45°의 각도를 이루면서 상기 노즐 몸체(311a)에 형성되고, 상기 노즐구멍(311f)의 상부와 하부에 각각 형성된 하나 이상의 공기배출구멍들(311g)와 연통된 공기통로들(311h);을 포함하며,

상기 노즐 몸체(311a)는 슬러리 공급관(330)에 결합되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제1항에 있어서, 상단부가 상기 주 반응탑부(110)의 하부에 결합되고, 하단부가 지면(G)에 고정됨으로써, 상기 주 반응탑부(110)를 지면(G)에 대해서 지지하는 지지대(20); 및

상기 확장관부(150)의 둘레에 설치됨으로써 상기 슬러리 공급수단(300)에 대한 설치 및 유지 보수 작업을 위해 작업자가 접근할 수 있게끔 발판을 제공하는 작업대(40);를 더 포함하고,

상기 가스 배출덕트(160)는 전기집진기 또는 백필터와 연결되며, 상기 가스 배출덕트(160)를 통해 배출된 배가스는 상기 전기집진기 또는 백필터에 의해 후속적인 분진 및 고형물의 제거과정을 거치는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제1항에 있어서, 상기 배플판(141)이 상부 유입관(140)의 내벽면으로부터 중심을 향하여 최대로 돌출된 부분의 길이는 상부 유입관(140)의 직경의 10~30%를 차지하고, 상기 배플판(141)이 상부 유입관(140)의 내벽면의 원주를 따라 최대로 연장된 부분의 원주방향 길이는 상부 유입관(140)의 내벽면의 원주 길이의 5~30%를 차지하는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑.

- 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210);

상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220);

상기 이중관 구조부(220)의 하부에 설치되고 지면(G)에 고정됨으로써 상기 주 반응탑부(210)와 이중관 구조부(220)의 무게를 지탱하는 하부 지지부(230);

상기 이중관 구조부(220)의 외통(外筒, 221)에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240);

상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제3의 간격으로 이격되어 설치되며, 상기 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단;

상기 주 반응탑부(210)의 상단부의 측면으로부터 횡방향으로 바깥쪽을 향해 연장된 수평 배출 안내관(250);

상기 수평 배출 안내관(250)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260);를 포함하며,

상기 슬러리 공급수단은 상기 배가스 중의 황산화물 가스를 흡수할 수 있는 알칼리성 슬러리를 상기 주 반응탑부(210)의 내부로 분무하고, 상기 배가스 중의 황산화물은 상기 주 반응탑부(210)의 내부 공간에서 알칼리성 슬러리와 접촉하여 건조된 고형물로 변환되며, 상기 건조된 고형물을 포함한 배가스는 가스 배출덕트(260)를 통해 주 반응탑부(210)의 외부로 배출되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제10항에 있어서, 상기 이중관 구조부(220)는,

주 반응탑부(210)가 동일한 단면 형태로 계속 하방으로 이어져 형성된 외통(221);

상기 외통(221)의 안쪽 공간에 위치하며, 상기 외통(221)의 직경의 0.3~0.7배의 직경을 갖고 상기 외통(221)과 동심을 이루어 배치되되, 상기 외통(221)보다는 수직방향으로의 길이가 짧고, 그 상단부 역시 상기 외통(221)의 상단부 보다는 낮은 높이에 위치한 내통(223);

상기 내통(223)의 상단부와 상기 외통(221)의 상단부를 서로 연결하며, 하단부의 직경은 내통(223)의 직경과 같고, 상단부의 직경은 외통(221)의 직경과 같아서, 상방으로 올라감에 따라 점차적으로 직경이 커지는 형태를 가진 중공형의 중간 확장관부(222); 및

상기 내통(223)의 하단 가장자리 부분이 전체적으로 내통(223)의 외주면을 기준으로 하여 바깥쪽으로 15~60°의 각도만큼 경사를 이루면서 벌어진 형상을 가짐으로써 아래로 내려갈수록 원주 길이가 점차적으로 커지는 림(rim) 확대부(224);

상기 외통(221)과 내통(223) 사이에 존재하는 난류 요동 공간(225);을 포함하고,

상기 이중관 구조부(220)의 바닥면은 막혀 있고, 상기 림 확대부(224)의 하단은 상기 이중관 구조부(220)의 바닥면으로부터 제4의 간격만큼 이격되어 있으며,

상기 가스 인입덕트(240)는 외통(221)과 직접 연결되고, 상기 내통(223)과는 연결되지 않음으로써, 상기 가스 인입덕트(240)를 통해 상기 난류 요동 공간(225)으로 유입된 배가스는 상기 림 확대부(224)의 하단과 이중관 구조부(220)의 바닥면 사이의 틈을 통해서만 상기 내통(223)의 안쪽 공간으로 진입할 수 있는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제11항에 있어서, 상기 외통(221)과 내통(223)의 상하 방향으로의 길이의 비율은 3:1~4:3이며,

상기 가스 인입덕트(240)는,

동일한 직경을 가지고 수평방향으로 연장된 수평관부(241); 및

상기 수평관부(241)로부터 더 연장되며 상기 외통(221)과 연결되는 부위에서는 상기 외통(221)의 원주방향으로 확장되어 연장됨으로써 상기 외통(221)과 접촉되는 면적을 확대시킨 확장연결부(242);를 포함하는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제10항에 있어서, 상기 알칼리성 슬러리는 수산화나트륨(NaOH)을 0.1~10%의 농도로 물에 섞은 현탁액인 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑.

- 제10항에 있어서, 상기 슬러리 공급수단(300)은,

상기 주 반응탑부(210)의 둘레를 따라 서로 이격된 위치들에 각각 설치되며, 주 반응탑부(210)의 내벽면 상에 3~10㎝ 만큼 돌출되게끔 설치되고, 주 반응탑부(210)의 내부 공간을 향하여 알칼리성 슬러리를 안개 형태로 분무하는 복수 개의 분사노즐들(310); 및

상기 분사노즐들(310)과 각각 결합되고, 슬러리 탱크(183)로부터 전달되는 알칼리성의 흡수제 슬러리를 상기 분사노즐들(310)에 각각 공급하는 슬러리 공급관(330);을 포함하며,

상기 분사노즐(310)의 노즐구멍(311f)은 수평방향으로 길게 연장되고 수직방향으로는 납작한 형태로 제작되어, 상기 분사노즐(310)로부터 분출되는 슬러리 분무액이 수평방향으로는 70~80°의 각도의 부채꼴 형태로 분포되어서 분무되고, 수직방향으로는 10~20°의 각도로 분포된 형태로 분무되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제14항에 있어서, 상기 슬러리 공급수단(300)은 상기 주 반응탑부(210)의 높이방향을 따라서 이격된 복수 개의 단(段)들로 분리되어 설치될 수 있으며,

동일한 높이에 위치한 한 단(段)의 슬러리 공급수단(300)안에 속한 복수 개의 분사노즐들(310)은 상기 주 반응탑부(210)의 둘레를 빙 둘러가면서 동일한 간격으로 서로 이격되어 설치되고, 이때 한 단(段)의 슬러리 공급수단(300)에 속한 분사노즐들(310)의 개수는 8개~40개인 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 제10항에 있어서,

상기 가스 인입덕트(240) 상에 설치되며, 분말 상태의 소석회를 상기 가스 인입덕트 내를 흐르는 가스 중에 살포하는 라임 파우더(lime powder) 투입관(245); 및

상기 라임 파우더 투입관(245)과 상기 가스 인입덕트(240)의 종단부 사이에 설치되어, 배가스가 상기 이중관 구조부(220)의 외통(221) 안으로 들어가기 전에 상기 소석회 가루를 배가스 중에 고르게 분산시키는 가스믹서(243);를 더 포함하며,

상기 배가스 중의 황산화물은 상기 소석회 가루에 흡수되어 석고 고형물로 변환되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210);

상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220);

상기 이중관 구조부(220)의 하부에 설치되고 지면(G)에 고정됨으로써 상기 주 반응탑부(210)와 이중관 구조부(220)의 무게를 지탱하는 하부 지지부(230);

상기 이중관 구조부(220)의 외통(外筒, 221))에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240);

상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제5의 간격으로 이격되어 설치되며, 상기 주 반응탑부(210)의 중심 부분을 향해 물을 분무할 수 있도록 설치된 물 공급수단;

상기 주 반응탑부(210)의 상단부의 측면과 연결되며, 수직방향을 기준으로 하여 20~70°의 경사를 이루면서 하방 측방향으로 연장된 경사 배출 안내관(255);

상기 경사 배출 안내관(255)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260);

상기 가스 인입덕트(240) 상에 설치되며, 분말 상태의 소석회를 상기 가스 인입덕트(240) 내를 흐르는 가스 중에 살포하는 라임 파우더(lime powder) 투입관(245); 및

상기 라임 파우더 투입관(245)과 상기 가스 인입덕트(240)의 종단부 사이에 설치되어, 배가스가 상기 이중관 구조부(220)의 외통(221) 안으로 들어가기 전에 상기 소석회 가루를 배가스 중에 고르게 분산시키는 가스믹서(243);를 포함하며,

상기 가스 인입덕트(240) 안을 흐르는 배가스 중의 황산화물은 상기 소석회 가루에 흡수되어 석고 고형물로 변환되며, 상기 석고 고형물을 포함한 배가스는 가스 배출덕트(260)를 통해 주 반응탑부(210)의 외부로 배출되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210);

상기 주 반응탑부(210)의 하부에 위치하며 2개의 중공형 원통들이 동심을 이루면서 안팎으로 겹쳐져 배치된 이중관 구조부(220);

상기 이중관 구조부(220)의 하부에 설치되고 지면(G)에 고정됨으로써 상기 주 반응탑부(210)와 이중관 구조부(220)의 무게를 지탱하는 하부 지지부(230);

상기 이중관 구조부(220)의 외통(外筒, 221)에 연결되어 외통(221)과 내통(223)의 사이의 공간 안으로 배가스를 유입시키되, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 이중관 구조부(220) 안으로 들여보내는 가스 인입덕트(240);

상기 주 반응탑부(210)의 하부의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제3의 간격으로 이격되어 설치되며, 상기 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단;

상기 주 반응탑부(210)의 상단부의 측면 부분과 연결되며, 수직방향을 기준으로 하여 20~70°의 경사를 이루면서 하방 측방향으로 연장된 경사 배출 안내관(255);

상기 경사 배출 안내관(255)의 단부로부터 수직 하방으로 연장된 가스 배출덕트(260);

상기 가스 인입덕트(240) 상에 설치되며, 분말 상태의 소석회를 상기 가스 인입덕트(240) 내를 흐르는 가스 중에 살포하는 라임 파우더(lime powder) 투입관(245); 및

상기 라임 파우더 투입관(245)이 설치된 위치와 상기 가스 인입덕트(240)의 종단부 사이에 설치되어, 배가스가 상기 이중관 구조부(220)의 외통(221) 안으로 들어가기 전에 상기 소석회 가루를 배가스 중에 고르게 분산시키는 가스믹서(243);를 포함하며,

상기 가스 인입덕트(240)를 흐르는 배가스 중의 황산화물은 1차적으로 상기 소석회 가루에 흡수되어 석고 고형물로 변환되고,

상기 슬러리 공급수단이 상기 배가스 중의 황산화물 가스를 흡수할 수 있는 알칼리성 슬러리를 상기 주 반응탑부(210)의 내부로 분무함으로써, 상기 배가스 중의 황산화물은 2차적으로 상기 주 반응탑부(210)의 내부 공간에서 알칼리성 슬러리와 접촉하여 건조된 고형물로 변환되며, 상기 건조된 고형물들을 포함한 배가스는 가스 배출덕트(260)를 통해 주 반응탑부(210)의 외부로 배출되는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑. - 수직방향으로 세워져 설치되며 내부에 가스가 흐를 수 있는 원통형의 빈 공간을 갖는 주 반응탑부(210);

상기 주 반응탑부(210)의 하단부에 설치되며, 하방을 향하여 끝이 뾰족한 원뿔(cone) 형상으로 제작된 하부 호퍼(270);

상기 하부 호퍼(270)의 위치보다는 상방의 지점에서 상기 주 반응탑부(210)와 연통되어 설치되고, 유리용해로, 석탄플랜트, 보일러, 소각로를 포함하는 대기오염물질 배출시설들 중의 어느 하나로부터 배출되는 배가스를 받아들여서 상기 주 반응탑부(210)의 내부공간으로 안내하는 가스 인입덕트(240);

상기 주 반응탑부(210)와 가스 인입덕트(240)가 결합된 부분의 위쪽에 위치하는 주 반응탑부(210)의 외주면 상에서 상기 주 반응탑부(210)를 원주방향으로 빙 둘러 복수 개가 설치되되, 서로 제6의 간격으로 이격되어 설치되어 있고, 상기 주 반응탑부(210)의 중심 부분을 향해 슬러리 형태의 액체를 분무할 수 있도록 설치된 슬러리 공급수단;

상기 주 반응탑부(210)의 상단부의 측면으로부터 횡방향으로 바깥쪽을 향해 연장된 가스 배출덕트(260);

상단부가 상기 주 반응탑부(210)의 하부에 결합되고, 하단부가 지면(G)에 고정됨으로써, 상기 주 반응탑부(210)를 지면(G)에 대해서 지지하는 지지대(20); 및

상기 주 반응탑부(210)의 상기 슬러리 공급수단이 설치된 위치 근처에 설치되며, 상기 슬러리 공급수단에 대한 설치 및 유지 보수 작업을 위해 작업자가 접근할 수 있게끔 발판을 제공하는 작업대(40);를 포함하고,

상기 슬러리 공급수단은,

상기 주 반응탑부(210)의 둘레를 따라 서로 이격된 위치들에 각각 설치되며, 주 반응탑부(210)의 내벽면 상에 3~10㎝ 만큼 돌출되게끔 설치되고, 주 반응탑부(210)의 내부 공간을 향하여 알칼리성 슬러리를 안개 형태로 분무하는 복수 개의 분사노즐들(311, 312); 및

상기 분사노즐들(311, 312)과 각각 결합되고, 슬러리 탱크(183)로부터 전달되는 알칼리성의 흡수제 슬러리를 상기 분사노즐들(311, 312)에 각각 공급하는 슬러리 공급관;을 포함하며,

상기 분사노즐(311, 312)의 노즐구멍(311f)은 수평방향으로 길게 연장되고 수직방향으로는 납작한 형태로 제작되어, 상기 분사노즐(311, 312)로부터 분출되는 슬러리 분무액이 수평방향으로는 70~80°의 각도의 부채꼴 형태로 분포되어서 분무되고, 수직방향으로는 10~20°의 각도로 분포된 형태로 분무되며,

상기 가스 배출덕트(260)는 전기집진기 또는 백필터와 연결되고, 상기 가스 배출덕트(260)를 통해 배출된 배가스는 상기 전기집진기 또는 백필터에 의해 후속적인 분진 및 고형물의 제거과정을 거치는 것을 특징으로 하는, 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020170034158A KR101992290B1 (ko) | 2017-03-18 | 2017-03-18 | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020170034158A KR101992290B1 (ko) | 2017-03-18 | 2017-03-18 | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020190071397A Division KR20190090735A (ko) | 2019-06-17 | 2019-06-17 | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20180106259A true KR20180106259A (ko) | 2018-10-01 |

| KR101992290B1 KR101992290B1 (ko) | 2019-06-25 |

Family

ID=63877893

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020170034158A KR101992290B1 (ko) | 2017-03-18 | 2017-03-18 | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101992290B1 (ko) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110369132A (zh) * | 2019-08-01 | 2019-10-25 | 福建德运科技有限公司 | 定型机烟气净化系统 |

| KR102087776B1 (ko) * | 2019-05-14 | 2020-03-11 | 신대원보일러 주식회사 | 폐기물 소각로용 황화합물 저감장치 |

| FR3103713A1 (fr) * | 2019-12-02 | 2021-06-04 | Lab Sa | Installation d’épuration par voie humide de fumées d’échappement d’un moteur d’un navire marin |

| CN115155278A (zh) * | 2022-06-27 | 2022-10-11 | 江苏天楹环保能源成套设备有限公司 | 一种干湿式缓冲双塔高效脱酸系统 |

| CN115155278B (en) * | 2022-06-27 | 2024-05-03 | 江苏天楹环保能源成套设备有限公司 | Dry-wet type buffering double-tower efficient deacidification system |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102321037B1 (ko) | 2020-02-12 | 2021-11-03 | 이순기 | 배기가스 처리효율을 높인 반건식 반응탑 |

| KR102347382B1 (ko) | 2020-04-07 | 2022-01-05 | 주식회사 마이크로원 | 폐기물 소각시설 내 유해가스 농도 제어 시스템 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0359686U (ko) * | 1989-10-13 | 1991-06-12 | ||

| JPH06254342A (ja) * | 1993-03-04 | 1994-09-13 | Babcock Hitachi Kk | 乾式排ガス脱硫装置 |

| KR100596049B1 (ko) * | 2004-08-27 | 2006-07-03 | 박관순 | 고농도가스의 유해물질 제거용 스크레바식 제거장치 |

| KR100632245B1 (ko) * | 2005-01-28 | 2006-10-12 | 주식회사 에코엔탑 | 댐퍼부를 구비한 반건식 반응장치 |

| KR101340389B1 (ko) * | 2013-04-18 | 2014-01-10 | 한국에너지기술연구원 | 반건식 배연 탈황을 위한 분류층 반응기 및 이를 이용한 다단 탈황 방법 |

| KR20160088261A (ko) * | 2013-07-18 | 2016-07-25 | 제네럴 일렉트릭 테크놀러지 게엠베하 | 습식 스크러버 노즐 시스템 및 공정 가스를 세정하기 위한 사용 방법 |

| KR20170016525A (ko) * | 2015-02-24 | 2017-02-13 | 후지 덴키 가부시키가이샤 | 배기가스 처리장치 |

| KR101710975B1 (ko) * | 2015-11-20 | 2017-03-03 | 주식회사 코레코 | 반건식 반응탑의 가스분배기 |

-

2017

- 2017-03-18 KR KR1020170034158A patent/KR101992290B1/ko active IP Right Grant

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0359686U (ko) * | 1989-10-13 | 1991-06-12 | ||

| JPH06254342A (ja) * | 1993-03-04 | 1994-09-13 | Babcock Hitachi Kk | 乾式排ガス脱硫装置 |

| KR100596049B1 (ko) * | 2004-08-27 | 2006-07-03 | 박관순 | 고농도가스의 유해물질 제거용 스크레바식 제거장치 |

| KR100632245B1 (ko) * | 2005-01-28 | 2006-10-12 | 주식회사 에코엔탑 | 댐퍼부를 구비한 반건식 반응장치 |

| KR101340389B1 (ko) * | 2013-04-18 | 2014-01-10 | 한국에너지기술연구원 | 반건식 배연 탈황을 위한 분류층 반응기 및 이를 이용한 다단 탈황 방법 |

| KR20160088261A (ko) * | 2013-07-18 | 2016-07-25 | 제네럴 일렉트릭 테크놀러지 게엠베하 | 습식 스크러버 노즐 시스템 및 공정 가스를 세정하기 위한 사용 방법 |

| KR20170016525A (ko) * | 2015-02-24 | 2017-02-13 | 후지 덴키 가부시키가이샤 | 배기가스 처리장치 |

| KR101710975B1 (ko) * | 2015-11-20 | 2017-03-03 | 주식회사 코레코 | 반건식 반응탑의 가스분배기 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102087776B1 (ko) * | 2019-05-14 | 2020-03-11 | 신대원보일러 주식회사 | 폐기물 소각로용 황화합물 저감장치 |

| CN110369132A (zh) * | 2019-08-01 | 2019-10-25 | 福建德运科技有限公司 | 定型机烟气净化系统 |

| FR3103713A1 (fr) * | 2019-12-02 | 2021-06-04 | Lab Sa | Installation d’épuration par voie humide de fumées d’échappement d’un moteur d’un navire marin |

| WO2021110646A1 (fr) * | 2019-12-02 | 2021-06-10 | Lab | Installation d'épuration par voie humide de fumées d'échappement d'un moteur d'un navire marin |

| CN115155278A (zh) * | 2022-06-27 | 2022-10-11 | 江苏天楹环保能源成套设备有限公司 | 一种干湿式缓冲双塔高效脱酸系统 |

| CN115155278B (en) * | 2022-06-27 | 2024-05-03 | 江苏天楹环保能源成套设备有限公司 | Dry-wet type buffering double-tower efficient deacidification system |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101992290B1 (ko) | 2019-06-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101992290B1 (ko) | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 | |

| EP2826541B1 (en) | Wet scrubber nozzle system and method of use for cleaning a process gas | |

| CA2960532C (en) | Rotational flow and sink flow coupling integrated system for ultra-clean desulphurization and dedusting and desulphurization and dedusting method therefor | |

| US9895643B2 (en) | Wet scrubber and a method of cleaning a process gas | |

| EP1034025B1 (en) | Gas-liquid contactor with liquid redistribution device | |

| JP2015020169A5 (ko) | ||

| EP2959960B1 (en) | High rotational momentum disperser and use | |

| CN205730730U (zh) | 一种多管文丘里装置 | |

| RU2494792C2 (ru) | Диспергирующее устройство распылительного сушильного абсорбера | |

| ES2833049T3 (es) | Depurador de gas de múltiples niveles con múltiples cabezales de depurador inundados | |

| CN205517261U (zh) | 一种工业燃煤锅炉烟气多污染物超低排放协同脱除系统 | |

| CN104984656B (zh) | 多级内循环半干法脱硫脱硝脱汞一体化装置 | |

| KR20190090735A (ko) | 가스 흐름 패턴의 개선을 통해 SOx 제거 효율을 높인 반건식 반응탑 | |

| CN106268282B (zh) | 循环流化床烟气脱硫装置 | |

| CN110115892A (zh) | 一种高效脱尘除雾装置 | |

| JP2006122862A (ja) | 排ガス処理装置 | |