KR20180098626A - 임프린트 장치 및 물품의 제조 방법 - Google Patents

임프린트 장치 및 물품의 제조 방법 Download PDFInfo

- Publication number

- KR20180098626A KR20180098626A KR1020187021645A KR20187021645A KR20180098626A KR 20180098626 A KR20180098626 A KR 20180098626A KR 1020187021645 A KR1020187021645 A KR 1020187021645A KR 20187021645 A KR20187021645 A KR 20187021645A KR 20180098626 A KR20180098626 A KR 20180098626A

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- mold

- imprint

- gas

- stage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Abandoned

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/04—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing using rollers or endless belts

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

- G03F7/707—Chucks, e.g. chucking or un-chucking operations or structural details

- G03F7/70708—Chucks, e.g. chucking or un-chucking operations or structural details being electrostatic; Electrostatically deformable vacuum chucks

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70808—Construction details, e.g. housing, load-lock, seals or windows for passing light in or out of apparatus

- G03F7/70825—Mounting of individual elements, e.g. mounts, holders or supports

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

-

- H10P76/00—

Landscapes

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Health & Medical Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Epidemiology (AREA)

- Public Health (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Abstract

Description

도 2는 파티클에 의한 패턴부 파손을 설명하는 모식도이다.

도 3은 종래의 임프린트 장치의 일례를 나타내는 도면이다.

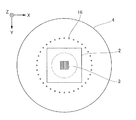

도 4는 몰드 및 몰드 보유 지지부의 하면도이다.

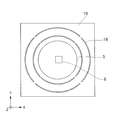

도 5는 실시예 1에 있어서의 기판 및 다공판의 상면도이다.

도 6은 실시예 1에 있어서의 기판 및 슬릿형의 다공판의 상면도이다.

도 7은 실시예 1에 있어서의 다른 양태의 임프린트 장치의 모식도이다.

도 8은 유로의 전환을 설명하는 도면이다.

도 9는 실시예 2에 있어서의 임프린트 장치의 모식도이다.

도 10은 실시예 2에 있어서의 다른 양태의 임프린트 장치의 모식도이다.

도 11은 실시예 2에 있어서의 기판 및 다공판의 상면도이다.

도 12는 실시예 3에 있어서의 임프린트 장치의 모식도이다.

도 13은 실시예 3에 있어서의 패턴부에 부착된 파티클의 제거를 설명하는 도면이다.

도 14는 실시예 4에 있어서의 임프린트 장치의 모식도이다.

도 15는 실시예 4에 있어서의 판재에 부착된 파티클의 제거를 설명하는 도면이다.

도 16은 물품의 제조 방법을 나타내는 도면이다.

2: 형

4: 형 보유 지지부

5: 기판

6: 스테이지

8: 임프린트재

10: 다공판

12: 진공원

Claims (15)

- 형을 이용하여 기판에 임프린트재의 패턴을 형성하는 임프린트 장치이며,

상기 기판을 보유 지지하여 이동 가능한 스테이지와,

상기 스테이지 위의 상기 기판을 보유 지지하는 부분의 외주부에 배치되고, 구멍을 갖는 판 부재와,

상기 구멍을 통하여 상기 스테이지 상의 공간의 기체를 흡인하는 흡인 수단과,

상기 구멍을 통하여 상기 스테이지 상의 공간에 기체를 방출하는 방출 수단과,

상기 구멍의 접속처를 상기 흡인 수단 또는 상기 방출 수단으로 전환하는 전환부를 갖는

것을 특징으로 하는 임프린트 장치. - 제1항에 있어서, 상기 전환부를 제어하는 제어부를 가지며,

상기 제어부는, 상기 스테이지의 위치 정보에 기초하여 상기 구멍의 접속처를 전환하는 것을 특징으로 하는 임프린트 장치. - 제1항에 있어서, 상기 방출 수단은, 상기 판 부재가 상기 형과 대향하지 않은 상태에서 상기 기체의 방출을 행하는 것을 특징으로 하는 임프린트 장치.

- 제1항에 있어서, 상기 형의 주위로부터 기체를 분출하고, 상기 기판이 상기 형에 대향하고 있는 상태에서 상기 기판의 외주측을 따르는 방향으로 기류를 발생시키는 기류 형성 수단을 갖고,

상기 기류 형성 수단은, 상기 방출 수단으로부터 방출된 기체를 상기 기판의 외주측을 따르는 방향으로 흘리는 것을 특징으로 하는 임프린트 장치. - 제1항에 있어서, 상기 구멍은 상기 기판을 둘러싸도록 배치되어 있는 것을 특징으로 하는 임프린트 장치.

- 제1항에 있어서, 상기 흡인 수단이 흡인하는 기체의 유량 및 타이밍의 적어도 한쪽을 제어하는 흡인 제어부를 가지며,

상기 흡인 수단은, 상기 판 부재의 제1 영역의 상기 구멍으로부터 상기 기체를 흡인하는 제1 흡인부와, 상기 판 부재의 제2 영역의 상기 구멍으로부터 상기 기체를 흡인하는 제2 흡인부를 포함하고,

상기 흡인 제어부는, 상기 제1 흡인부와 상기 제2 흡인부와 각각이 흡인하는 기체의 유량 및 타이밍의 적어도 한쪽을 제어하는 것을 특징으로 하는 임프린트 장치. - 제1항에 있어서, 상기 방출 수단이 방출하는 기체의 유량 및 타이밍의 적어도 한쪽을 제어하는 방출 제어부를 가지며,

상기 방출 수단은, 상기 판 부재의 제1 영역의 상기 구멍으로부터 상기 기체를 방출하는 제1 방출부와, 상기 판 부재의 제2 영역의 상기 구멍으로부터 상기 기체를 방출하는 제2 방출부를 포함하고,

상기 방출 제어부는, 상기 제1 방출부와 상기 제2 방출부의 각각이 흡인하는 기체의 유량 및 타이밍의 적어도 한쪽을 제어하는 것을 특징으로 하는 임프린트 장치. - 제1항에 있어서, 상기 스테이지 위에 설치된 전극부와,

상기 전극부에 직류 전압을 인가하는 전원을 갖고,

상기 직류 전압을 사용하여 상기 전극은 상기 스테이지 상의 파티클을 끌어 모으는 것을 특징으로 하는 임프린트 장치. - 제8항에 있어서, 상기 전극부는 상기 판재의 적어도 일부인 것을 특징으로 하는 임프린트 장치.

- 제8항에 있어서, 상기 전원은, 상기 전극부의 표면에 상기 형의 전위와 같은 극성의 전위를 부여하는 것을 특징으로 하는 임프린트 장치.

- 제1항에 있어서, 상기 형 보유 지지부의, 상기 스테이지와의 대향 가능한 부분에 설치된 제1 전극부와,

상기 스테이지 위에 설치된 제2 전극부와,

상기 제1 전극부와 상기 제2 전극부 사이에 교류 성분을 포함하는 전압을 인가하는 전원을 포함하고,

상기 전원을 사용하여 상기 제1 전극부에서 파티클을 이탈시켜,

상기 흡인 수단은, 상기 이탈시킨 파티클을 상기 기체와 함께 상기 구멍을 통하여 흡인하는 것을 특징으로 하는, 임프린트 장치. - 제11항에 있어서, 상기 판 부재는, 상기 제2 전극부보다도 상기 스테이지의 외주측에 설치되는 것을 특징으로 하는 임프린트 장치.

- 제11항에 있어서, 상기 전원은, 상기 제1 전극부와 상기 제2 전극부가 대향했을 때 형성되는 전계의 방향이 일정해지도록 상기 교류 성분을 포함하는 전압을 인가하는 것을 특징으로 하는 임프린트 장치.

- 제11항에 있어서, 상기 전원은, 상기 제1 전극부와 상기 제2 전극부가 대향했을 때 형성되는 전계의 방향이, 상기 형의 전위에 따른 전계의 방향과 동일 방향이 되도록 상기 교류 성분을 포함하는 전압을 인가하는 것을 특징으로 하는 임프린트 장치.

- 형을 이용하여 기판에 패턴을 형성하는 임프린트 장치를 사용하여 상기 패턴을 상기 기판 위에 형성하는 공정과,

상기 공정에서 상기 패턴이 형성된 상기 기판을 처리하는 공정을 갖고,

상기 임프린트 장치는,

상기 기판을 보유 지지하여 이동 가능한 스테이지와,

상기 스테이지 위의 상기 기판을 보유 지지하는 부분의 외주부에 배치되고, 구멍을 갖는 판 부재와,

상기 구멍을 통하여 상기 스테이지 상의 공간의 기체를 흡인하는 흡인 수단과,

상기 구멍을 통하여 상기 스테이지 상의 공간에 기체를 방출하는 방출 수단과,

상기 구멍의 접속처를 상기 흡인 수단 또는 상기 방출 수단으로 전환하는 전환부

를 갖는 것을 특징으로 하는 물품의 제조 방법.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2016-018746 | 2016-02-03 | ||

| JP2016018746 | 2016-02-03 | ||

| JPJP-P-2016-240689 | 2016-12-12 | ||

| JP2016240689A JP2017139452A (ja) | 2016-02-03 | 2016-12-12 | インプリント装置および物品の製造方法 |

| PCT/JP2017/000578 WO2017134989A1 (ja) | 2016-02-03 | 2017-01-11 | インプリント装置および物品の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180098626A true KR20180098626A (ko) | 2018-09-04 |

Family

ID=59565103

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187021645A Abandoned KR20180098626A (ko) | 2016-02-03 | 2017-01-11 | 임프린트 장치 및 물품의 제조 방법 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2017139452A (ko) |

| KR (1) | KR20180098626A (ko) |

| TW (1) | TWI618116B (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210032907A (ko) * | 2019-09-17 | 2021-03-25 | 캐논 가부시끼가이샤 | 임프린트 장치 및 물품 제조 방법 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7064310B2 (ja) * | 2017-10-24 | 2022-05-10 | キヤノン株式会社 | インプリント装置、および物品製造方法 |

| JP7077754B2 (ja) * | 2018-05-08 | 2022-05-31 | 大日本印刷株式会社 | インプリントモールド用基板、インプリントモールド及びそれらの製造方法 |

| JP7495814B2 (ja) * | 2020-05-13 | 2024-06-05 | キヤノン株式会社 | インプリント装置、および物品の製造方法 |

| JP7579092B2 (ja) * | 2020-09-11 | 2024-11-07 | キヤノン株式会社 | 異物除去装置、リソグラフィ装置、および物品製造方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014056854A (ja) | 2012-09-11 | 2014-03-27 | Dainippon Printing Co Ltd | インプリント方法およびそれを実施するためのインプリント装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2731950B2 (ja) * | 1989-07-13 | 1998-03-25 | キヤノン株式会社 | 露光方法 |

| JP2002069634A (ja) * | 2000-08-29 | 2002-03-08 | Canon Inc | 薄膜作製方法および薄膜作製装置 |

| JP6399839B2 (ja) * | 2014-07-15 | 2018-10-03 | キヤノン株式会社 | インプリント装置、および物品の製造方法 |

-

2016

- 2016-12-12 JP JP2016240689A patent/JP2017139452A/ja active Pending

-

2017

- 2017-01-11 KR KR1020187021645A patent/KR20180098626A/ko not_active Abandoned

- 2017-01-19 TW TW106101896A patent/TWI618116B/zh not_active IP Right Cessation

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014056854A (ja) | 2012-09-11 | 2014-03-27 | Dainippon Printing Co Ltd | インプリント方法およびそれを実施するためのインプリント装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210032907A (ko) * | 2019-09-17 | 2021-03-25 | 캐논 가부시끼가이샤 | 임프린트 장치 및 물품 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI618116B (zh) | 2018-03-11 |

| TW201729251A (zh) | 2017-08-16 |

| JP2017139452A (ja) | 2017-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6661397B2 (ja) | インプリント装置、インプリント方法、および物品の製造方法 | |

| KR20180098626A (ko) | 임프린트 장치 및 물품의 제조 방법 | |

| JP6603678B2 (ja) | インプリント装置およびその動作方法ならびに物品製造方法 | |

| JP6725046B2 (ja) | インプリント装置、インプリント方法およびインプリント装置の制御方法 | |

| KR20150143321A (ko) | 임프린트 방법, 임프린트 장치 및 물품의 제조 방법 | |

| WO2016170729A1 (en) | Imprint apparatus, method of imprinting, and method of manufacturing article | |

| KR102383372B1 (ko) | 리소그래피 장치 및 물품의 제조 방법 | |

| JP6789772B2 (ja) | インプリント装置、インプリント方法および物品製造方法 | |

| KR20150143320A (ko) | 임프린트 장치, 임프린트 방법, 물품의 제조 방법, 및 공급 장치 | |

| KR102206846B1 (ko) | 임프린트 장치 및 물품 제조 방법 | |

| US10777443B2 (en) | Imprint apparatus, imprinting method, and method for manufacturing article | |

| KR102294037B1 (ko) | 임프린트 장치, 및 물품 제조 방법 | |

| JP2019067916A (ja) | リソグラフィ装置、および物品の製造方法 | |

| WO2016052345A1 (ja) | インプリント装置、インプリント方法およびインプリント装置の制御方法 | |

| TW201729979A (zh) | 壓印裝置及其動作方法以及物品製造方法 | |

| JP7089420B2 (ja) | 基板処理装置、および物品製造方法 | |

| KR20170054455A (ko) | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 | |

| WO2017134989A1 (ja) | インプリント装置および物品の製造方法 | |

| JP7495814B2 (ja) | インプリント装置、および物品の製造方法 | |

| KR20190018391A (ko) | 임프린트 장치 및 물품 제조 방법 | |

| KR20230122983A (ko) | 임프린트 장치, 이물 제거 방법 및 물품 제조 방법 | |

| KR20250093186A (ko) | 평탄화 장치 및 물품 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| PA0105 | International application |

St.27 status event code: A-0-1-A10-A15-nap-PA0105 |

|

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

St.27 status event code: A-1-2-D10-D21-exm-PE0902 |

|

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

St.27 status event code: A-1-2-D10-D22-exm-PE0701 |

|

| PC1904 | Unpaid initial registration fee |

St.27 status event code: A-2-2-U10-U14-oth-PC1904 St.27 status event code: N-2-6-B10-B12-nap-PC1904 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-2-2-P10-P22-nap-X000 |