KR20170049415A - 시트의 제조 방법 - Google Patents

시트의 제조 방법 Download PDFInfo

- Publication number

- KR20170049415A KR20170049415A KR1020160139193A KR20160139193A KR20170049415A KR 20170049415 A KR20170049415 A KR 20170049415A KR 1020160139193 A KR1020160139193 A KR 1020160139193A KR 20160139193 A KR20160139193 A KR 20160139193A KR 20170049415 A KR20170049415 A KR 20170049415A

- Authority

- KR

- South Korea

- Prior art keywords

- nozzle

- mold

- needle

- liquid

- elastic body

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61M—DEVICES FOR INTRODUCING MEDIA INTO, OR ONTO, THE BODY; DEVICES FOR TRANSDUCING BODY MEDIA OR FOR TAKING MEDIA FROM THE BODY; DEVICES FOR PRODUCING OR ENDING SLEEP OR STUPOR

- A61M37/00—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin

- A61M37/0015—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin by using microneedles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C31/00—Handling, e.g. feeding of the material to be shaped, storage of plastics material before moulding; Automation, i.e. automated handling lines in plastics processing plants, e.g. using manipulators or robots

- B29C31/04—Feeding of the material to be moulded, e.g. into a mould cavity

- B29C31/041—Feeding of the material to be moulded, e.g. into a mould cavity using filling or dispensing heads placed in closed moulds or in contact with mould walls

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K9/00—Medicinal preparations characterised by special physical form

- A61K9/0012—Galenical forms characterised by the site of application

- A61K9/0019—Injectable compositions; Intramuscular, intravenous, arterial, subcutaneous administration; Compositions to be administered through the skin in an invasive manner

- A61K9/0021—Intradermal administration, e.g. through microneedle arrays, needleless injectors

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K9/00—Medicinal preparations characterised by special physical form

- A61K9/70—Web, sheet or filament bases ; Films; Fibres of the matrix type containing drug

- A61K9/7007—Drug-containing films, membranes or sheets

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K9/00—Medicinal preparations characterised by special physical form

- A61K9/70—Web, sheet or filament bases ; Films; Fibres of the matrix type containing drug

- A61K9/7023—Transdermal patches and similar drug-containing composite devices, e.g. cataplasms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/3842—Manufacturing moulds, e.g. shaping the mould surface by machining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C39/00—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor

- B29C39/003—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor characterised by the choice of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C39/00—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor

- B29C39/02—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor for making articles of definite length, i.e. discrete articles

- B29C39/026—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor for making articles of definite length, i.e. discrete articles characterised by the shape of the surface

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C39/00—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor

- B29C39/22—Component parts, details or accessories; Auxiliary operations

- B29C39/24—Feeding the material into the mould

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61M—DEVICES FOR INTRODUCING MEDIA INTO, OR ONTO, THE BODY; DEVICES FOR TRANSDUCING BODY MEDIA OR FOR TAKING MEDIA FROM THE BODY; DEVICES FOR PRODUCING OR ENDING SLEEP OR STUPOR

- A61M37/00—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin

- A61M37/0015—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin by using microneedles

- A61M2037/0023—Drug applicators using microneedles

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61M—DEVICES FOR INTRODUCING MEDIA INTO, OR ONTO, THE BODY; DEVICES FOR TRANSDUCING BODY MEDIA OR FOR TAKING MEDIA FROM THE BODY; DEVICES FOR PRODUCING OR ENDING SLEEP OR STUPOR

- A61M37/00—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin

- A61M37/0015—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin by using microneedles

- A61M2037/0046—Solid microneedles

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61M—DEVICES FOR INTRODUCING MEDIA INTO, OR ONTO, THE BODY; DEVICES FOR TRANSDUCING BODY MEDIA OR FOR TAKING MEDIA FROM THE BODY; DEVICES FOR PRODUCING OR ENDING SLEEP OR STUPOR

- A61M37/00—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin

- A61M37/0015—Other apparatus for introducing media into the body; Percutany, i.e. introducing medicines into the body by diffusion through the skin by using microneedles

- A61M2037/0053—Methods for producing microneedles

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61M—DEVICES FOR INTRODUCING MEDIA INTO, OR ONTO, THE BODY; DEVICES FOR TRANSDUCING BODY MEDIA OR FOR TAKING MEDIA FROM THE BODY; DEVICES FOR PRODUCING OR ENDING SLEEP OR STUPOR

- A61M2207/00—Methods of manufacture, assembly or production

- A61M2207/10—Device therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2005/00—Use of polysaccharides or derivatives as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/0005—Condition, form or state of moulded material or of the material to be shaped containing compounding ingredients

- B29K2105/0035—Medical or pharmaceutical agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2883/00—Use of polymers having silicon, with or without sulfur, nitrogen, oxygen, or carbon only, in the main chain, as mould material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/753—Medical equipment; Accessories therefor

- B29L2031/7544—Injection needles, syringes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/756—Microarticles, nanoarticles

Landscapes

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Veterinary Medicine (AREA)

- Dermatology (AREA)

- Public Health (AREA)

- General Health & Medical Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- Bioinformatics & Cheminformatics (AREA)

- Mechanical Engineering (AREA)

- Epidemiology (AREA)

- Pharmacology & Pharmacy (AREA)

- Medicinal Chemistry (AREA)

- Chemical & Material Sciences (AREA)

- Anesthesiology (AREA)

- Medical Informatics (AREA)

- Hematology (AREA)

- Biomedical Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Manufacturing & Machinery (AREA)

- Robotics (AREA)

- Media Introduction/Drainage Providing Device (AREA)

Abstract

[과제] 배열된 바늘상 오목부마다의 액의 충전 정밀도를 향상시킬 수 있는 시트의 제조 방법을 제공한다.

[해결 수단] 몰드 (13) 와 액 충전 장치 (10) 의 장치 준비 공정과, 액 충전 장치 (10) 로부터 약액 (22) 을 몰드 (13) 에 공급하고, 바늘상 오목부 (15) 상에 위치 조정된 노즐 선단부 (35) 를 몰드 (13) 표면에 가압하여 접촉시킨 상태에서 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 충전 동작과, 노즐 선단부 (35) 와 몰드 (13) 의 표면을 접촉시킨 상태에서, 노즐 (34) 을 몰드 (13) 에 대하여 이동시키는 이동 동작을 반복함으로써, 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 약액 충전 공정을 구비하고, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 탄성체 (42) 를 개재시켜 노즐 (34) 을 유지함으로써, 노즐 선단부 (35) 를 몰드 (13) 면에 가압하여 접촉시키고, 시트를 제조한다.

[해결 수단] 몰드 (13) 와 액 충전 장치 (10) 의 장치 준비 공정과, 액 충전 장치 (10) 로부터 약액 (22) 을 몰드 (13) 에 공급하고, 바늘상 오목부 (15) 상에 위치 조정된 노즐 선단부 (35) 를 몰드 (13) 표면에 가압하여 접촉시킨 상태에서 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 충전 동작과, 노즐 선단부 (35) 와 몰드 (13) 의 표면을 접촉시킨 상태에서, 노즐 (34) 을 몰드 (13) 에 대하여 이동시키는 이동 동작을 반복함으로써, 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 약액 충전 공정을 구비하고, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 탄성체 (42) 를 개재시켜 노즐 (34) 을 유지함으로써, 노즐 선단부 (35) 를 몰드 (13) 면에 가압하여 접촉시키고, 시트를 제조한다.

Description

본 발명은 바늘상 볼록부를 갖는 시트의 제조 방법에 관한 것이다.

바늘상 볼록부를 갖는 시트의 일례로서, 최근, 약제를 함유하는 복수의 바늘상 볼록부 (미소 바늘 또는 마이크로 니들이라고도 칭한다.) 를 갖는 경피 흡수 시트가, 약제를 피부 내에 송달하기 위해서 사용되고 있다. 일반적으로는, 경피 흡수 시트를 피부에 가압하여, 바늘상 볼록부를 피부 내에 삽입함으로써, 바늘상 볼록부의 약제가 피부 내에 송달된다.

이와 같은 경피 흡수 시트의 제조에 대해서, 여러 가지 제안이 이루어지고 있다. 예를 들어, 특허문헌 1 에는, 액 공급 장치로부터 약제를 함유하는 용해액 (약액) 을 몰드에 공급하고, 바늘상 오목부 상에 위치 조정된 노즐의 노즐 선단부를 몰드의 표면에 원하는 가압력으로 가압하여 접촉시킨 상태에서, 1 개 이상의 바늘상 오목부에 약제를 함유하는 용해액을 충전하는 충전 동작과, 노즐 선단부와 몰드의 표면을 접촉시킨 상태에서, 노즐을 몰드에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 2 차원 배열된 바늘상 오목부에 약제를 함유하는 약액을 충전한다. 이로써, 노즐을 몰드 표면에 가압하여, 노즐로부터 바늘상 오목부에 필요한 약액량만 토출함으로써, 바늘상 오목부에 약액을 효율적으로 충전할 수 있다. 이 결과, 약제를 바늘상 볼록부에 집중시킬 수 있고, 게다가 높은 생산 효율로 경피 흡수 시트를 제조할 수 있다고 되어 있다.

그러나, 특허문헌 1 의 경피 흡수 시트의 제조 방법은, 노즐의 노즐 선단부를 원하는 가압력 (예를 들어, 1.4 N/㎠) 으로 몰드의 표면에 가압하여 바늘상 오목부에 약액을 충전하는 방법이기 때문에, 다음의 문제가 있는 것을 알았다.

(충전 정밀도의 문제)

이 충전 방법은, 노즐 선단부를 몰드에 가압하여 몰드를 눌러 찌그러뜨린 상태에서 바늘상 오목부에 약액을 충전한다. 따라서, 가압 변위량, 몰드 두께의 편차 등과 같은 인자에 의해서 가압력이 변동되면, 배열된 바늘상 오목부마다, 혹은 시트 간의 바늘상 오목부의 체적이 변화되어, 바늘상 오목부마다 충전하는 약액의 충전량에 편차가 발생된다. 나아가서는 노즐을 몰드에 가압하는 가압 각도가 변동됨으로써도 바늘상 오목부마다의 체적이 변화되어, 바늘상 오목부마다의 약액의 충전량에 편차가 발생된다.

여기서, 가압 변위량이란, 노즐 선단부를 몰드 표면에 가압하기 전의 몰드 표면과, 노즐 선단부를 몰드 표면에 가압했을 때 몰드 두께 방향으로 가라앉은 (변위된) 몰드 표면과의 몰드의 두께 방향의 거리를 말한다. 바꾸어 말하면, 가압 변위량이란, 노즐 선단부를 몰드 표면에 가압하기 전과 후에 있어서의 몰드 두께의 변화량을 의미한다.

본 발명은 이와 같은 사정을 감안하여 이루어진 것으로서, 바늘상 오목부마다의 액의 충전 정밀도를 향상시킬 수 있는 시트의 제조 방법을 제공하는 것을 목적으로 한다.

본 발명의 일 양태에 의하면, 바늘상 볼록부를 갖는 시트의 제조 방법에 있어서, 바늘상 오목부를 갖는 몰드와, 노즐 선단부에 형성된 슬릿상의 개구부로부터 액을 토출하는 노즐을 갖는 액 공급 장치를 구비한 충전 장치를 준비하는 장치 준비 공정과, 액 공급 장치로부터 액을 몰드에 공급하고, 바늘상 오목부 상에 위치 조정된 노즐 선단부를 몰드의 표면에 가압하여 접촉시킨 상태에서, 1 개 이상의 바늘상 오목부에 액을 충전하는 충전 동작과, 노즐 선단부와 몰드의 표면을 접촉시킨 상태에서, 노즐을 몰드에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 바늘상 오목부에 액을 충전하는 액 충전 공정을 구비하고, 액 충전 공정은, 노즐을 상하동시키는 Z 축 구동부와 노즐 사이에 탄성체를 개재시켜 노즐을 유지함으로써, 노즐 선단부를 몰드의 표면에 가압하여 접촉시키는 것을 포함한다.

여기서, 액 충전 공정은, 노즐을 상대적으로 연속 이동하면서 액을 바늘상 오목부에 충전하는 양태와, 노즐의 상대적인 이동 중에 바늘상 오목부 상에서 노즐을 일단 정지하여 액을 충전한 후, 노즐을 다시 상대적으로 이동시키는 간헐 이동의 양태의 양방을 포함한다. 단, 어느 경우도, 노즐의 노즐 선단부는 몰드 표면에 접촉한 상태를 갖는다.

또, 노즐을 몰드에 대해서 상대적으로 이동시킨다는 것은, 몰드를 고정시켜 노즐을 이동시키는 경우와, 노즐을 고정시켜 몰드를 이동시키는 경우의 양방을 포함한다.

본 발명자는, 바늘상 볼록부를 갖는 시트의 제조에 있어서 다음의 지견을 얻었다. 즉, 바늘상 볼록부를 손상시키지 않도록 몰드의 재질로서 연성의 소재를 사용하는 것이 일반적이고, 또한 몰드의 바늘상 오목부는 바늘상 볼록부의 반전형이기 때문에, 개구가 크고, 깊이 방향으로 구멍이 좁게 되어 있는 형상으로 되어 있다. 이와 같은 몰드 표면에 노즐 선단부를 가압하여 접촉시킨 상태에서, 바늘상 오목부에 액을 충전할 때에는, 바늘상 볼록부의 근원 부분에 대응하는 바늘상 오목부의 몰드 표면이 우선적으로 찌그러지면서도, 바늘상 오목부 전체가 찌그러진다는 특징적인 찌그러짐 형식을 보인다.

따라서, 바늘상 오목부의 찌그러짐에 의해서 국소적으로 두께에 편차가 있는 몰드에 양호한 정밀도로 액을 충전하기 위해서는, 바늘상 볼록부의 근원 부분에 대응하는 바늘상 오목부의 몰드 표면의 찌그러뜨림량을 특별히 주의해서 제어하면서, 바늘상 오목부 전체의 찌그러짐량도 고려할 필요가 있다.

이 때문에, 쐐기 또는 거리계 등을 사용하여 찌그러뜨린 후의 몰드의 두께를 일정하게 정렬하는 것, 노즐 부분에 일정 하중을 주거나, 두께 정보를 피드백하여 찌그러뜨림량만을 일정하게 하거나 하는 것만으로는, 충전 정밀도를 향상시키는 효과가 충분히 얻어지지 않는다는 지견을 얻었다.

본 발명은 상기 지견에 기초하여 이루어진 것이다.

본 발명에 의하면, 노즐을 상하동시키는 Z 축 구동부에 탄성체를 개재시켜 노즐을 유지함으로써, 노즐 선단부를 몰드의 표면에 가압하여 접촉시키도록 하였다. 이로써, 노즐 선단부를 몰드의 표면에 가압하는 가압 변위량의 편차, 몰드 두께의 편차, 가압 각도의 편차 등에서 기인하여 발생되는 노즐의 가압력의 편차를 탄성체가 흡수하여 가압력을 일정하게 할 수 있다.

이 결과, 가압 변위량의 편차, 몰드 두께의 편차 등과 같은 인자에 의해서, 바늘상 오목부마다의 체적이 변화된다는 종래의 문제가 해결되기 때문에, 바늘상 오목부마다의 액의 충전 정밀도를 향상시킬 수 있다.

본 발명에 있어서는, 노즐을 상하동시키는 Z 축 구동부와 노즐 사이에, 점성체도 개재시키는 것이 바람직하다. 이 경우, 탄성체와 점성체는 병렬로 개재시키는 것이 더욱 바람직하다.

점성체로는, 예를 들어, 액체나 기체를 고무 백에 봉입한 쇼크 업소버나, 점성력이 있는 고분자 재료 등을 바람직하게 사용할 수 있다.

본 발명에 있어서는, 탄성체로는, 힘을 주면 변형되고, 힘을 제거하면 원래의 형상으로 복원하는 복원력을 갖는 것이면 어떠한 것이어도 되는데, 몰드의 두께 방향에 대한 병진 (竝進) 운동에 대해서 탄성력을 갖는 것과, 몰드의 두께 방향으로의 병진 운동에 대한 탄성력과, 노즐과 몰드의 상대 이동 방향을 포함하는 면내 회전 운동에 대한 탄성력의 양방을 갖는 것을 바람직하게 사용할 수 있다.

몰드의 두께 방향의 병진 운동에 대해서 탄성력을 갖는 탄성체로는, 코일 스프링을 바람직하게 사용할 수 있다. 코일 스프링 이외에도 인장 스프링, 접시 스프링, 탄성력을 갖는 수지, 공기 스프링, 이것들을 조합한 탄성체를 사용할 수 있다.

또, 몰드의 두께 방향으로의 병진 운동에 대한 탄성력과, 노즐과 몰드의 상대 이동 방향을 포함하는 면내 회전 운동 (수평면 상에서의 회전 운동이 주가 된다) 에 대한 탄성력의 양방을 갖는 탄성체로는, 판 스프링을 바람직하게 사용할 수 있다. 판 스프링 이외에도, 토션 스프링, 수지 스프링, 이것들을 조합한 탄성체를 사용할 수 있다.

본 발명에 있어서는, 노즐의 이동 방향의 가동 범위를 규제하는 가이드 기구를 추가로 구비하는 것이 바람직하다.

본 발명에 있어서의 시트는, 약제를 포함하는 바늘상 볼록부를 갖는 경피 흡수 시트인 것이 바람직하다.

본 발명의 다른 양태에 의하면, 바늘상 볼록부를 갖는 시트의 제조 방법에 있어서, 바늘상 오목부를 갖는 몰드와, 노즐 선단부에 형성된 슬릿상의 개구부로부터 액을 토출하는 노즐을 갖는 액 공급 장치를 구비한 충전 장치를 준비하는 장치 준비 공정과, 액 공급 장치로부터 액을 몰드에 공급하고, 바늘상 오목부 상에 위치 조정된 노즐 선단부를 몰드의 표면에 가압하여 접촉시킨 상태에서, 1 개 이상의 바늘상 오목부에 액을 충전하는 충전 동작과, 노즐 선단부와 몰드의 표면을 접촉시킨 상태에서, 노즐을 몰드에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 바늘상 오목부에 액을 충전하는 액 충전 공정을 구비하고, 액 충전 공정은, 탄성체를 갖는 기대 (基臺) 에 몰드를 재치 (載置) 하고, 노즐을 상하동시키는 Z 축 구동부에 의해서 노즐 선단부를 몰드의 표면에 가압하여 접촉시키는 것을 포함한다.

여기서, 기대에 탄성체를 형성하는 양태로는, 탄성력을 갖는 수지로 기대를 형성하는 것, 또는, 복수 장의 판재로 구성된 기대의 어느 판재와 어느 판재 사이에 코일 스프링 등의 탄성체를 개재시키는 것도 포함한다.

본 발명의 시트의 제조 방법에 의하면, 바늘상 오목부마다의 액의 충전 정밀도를 향상시킬 수 있다.

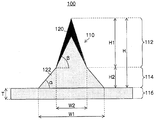

도 1 은, 바늘상 볼록부를 갖는 경피 흡수 시트의 일부 확대도

도 2 는, 다른 형상의 바늘상 볼록부를 갖는 경피 흡수 시트의 일부 확대도

도 3 은, 도 1, 도 2 에 나타내는 경피 흡수 시트의 바늘상 볼록부의 종단면도

도 4 는, 경피 흡수 시트의 전체 사시도

도 5 는, 몰드의 제조 방법의 공정도

도 6 은, 몰드 복합체의 부분 확대도

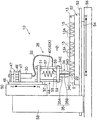

도 7 은, 탄성체로서 코일 스프링을 사용한 액 충전 장치의 개략 구성도

도 8 은, 노즐의 구성을 나타내는 사시도

도 9 는, 탄성체로서 판 스프링을 사용한 액 충전 장치의 개략 구성도

도 10 은, 경피 흡수 시트의 제조 방법의 플로도

도 11 은, 약액을 몰드의 바늘상 오목부에 충전하는 공정을 나타내는 개략도

도 12 는, 액 충전 공정의 충전 동작에서의 노즐과 몰드의 관계를 설명하는 설명도

도 13 은, 액 충전 공정의 이동 동작에서의 노즐과 몰드의 관계를 설명하는 설명도

도 14 는, 약액 건조 공정부터 기재액 건조 공정까지를 설명하는 설명도

도 15 는, 박리 공정을 나타내는 설명도

도 16 은, 다른 박리 공정을 나타내는 설명도

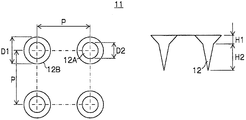

도 17 은, 원판의 평면도 및 측면도

도 18 은, 실시예의 결과를 나타내는 표 도면

도 2 는, 다른 형상의 바늘상 볼록부를 갖는 경피 흡수 시트의 일부 확대도

도 3 은, 도 1, 도 2 에 나타내는 경피 흡수 시트의 바늘상 볼록부의 종단면도

도 4 는, 경피 흡수 시트의 전체 사시도

도 5 는, 몰드의 제조 방법의 공정도

도 6 은, 몰드 복합체의 부분 확대도

도 7 은, 탄성체로서 코일 스프링을 사용한 액 충전 장치의 개략 구성도

도 8 은, 노즐의 구성을 나타내는 사시도

도 9 는, 탄성체로서 판 스프링을 사용한 액 충전 장치의 개략 구성도

도 10 은, 경피 흡수 시트의 제조 방법의 플로도

도 11 은, 약액을 몰드의 바늘상 오목부에 충전하는 공정을 나타내는 개략도

도 12 는, 액 충전 공정의 충전 동작에서의 노즐과 몰드의 관계를 설명하는 설명도

도 13 은, 액 충전 공정의 이동 동작에서의 노즐과 몰드의 관계를 설명하는 설명도

도 14 는, 약액 건조 공정부터 기재액 건조 공정까지를 설명하는 설명도

도 15 는, 박리 공정을 나타내는 설명도

도 16 은, 다른 박리 공정을 나타내는 설명도

도 17 은, 원판의 평면도 및 측면도

도 18 은, 실시예의 결과를 나타내는 표 도면

[발명을 실시하기 위한 형태]

이하, 첨부 도면에 따라서 본 발명의 시트의 제조 방법의 바람직한 실시형태에 대해서 설명한다.

본 발명의 시트의 제조 방법은, 바늘상 볼록부를 갖는 시트의 제조 모두에 적용할 수 있지만, 본 실시형태에서는, 시트의 일례로서 약제를 함유하는 바늘상 볼록부를 갖는 경피 흡수 시트의 경우로 이하에 설명한다.

본 발명은 이하의 바람직한 실시형태에 의해서 설명된다. 본 발명의 범위를 일탈하지 않고, 많은 수법에 의해서 변경할 수 있으며, 본 실시형태 이외의 다른 실시형태를 이용할 수 있다. 따라서, 본 발명의 범위 내에서의 모든 변경이 특허 청구의 범위에 포함된다.

여기서, 도면 중, 동일한 기호로 나타내는 부분은 동일한 기능을 갖는 동일한 요소이다. 또, 본 명세서 중에서, 수치 범위를 "∼" 를 사용하여 나타내는 경우에는, "∼" 로 나타나는 상한, 하한의 수치도 수치 범위에 포함하는 것으로 한다.

먼저, 본 실시형태의 시트의 제조 방법에 의해서 제조되는 경피 흡수 시트의 일례에 대해서 설명한다.

도 1, 도 2 는, 경피 흡수 시트 (100) 의 일례를 나타내는 일부 확대도로서, 바늘상 볼록부 (110) (미소 바늘, 마이크로 니들이라고도 칭한다) 를 나타낸다.

경피 흡수 시트 (100) 는, 피부에 첩부함으로써, 피부 내에 약제를 송달한다. 도 1 에 나타내는 바와 같이, 경피 흡수 시트 (100) 는, 끝이 가늘어지는 형상의 니들부 (112) 와, 니들부 (112) 와 접속된 추대부 (錐臺部) (114) 와 추대부 (114) 와 접속된 시트상의 시트부 (116) 를 갖는다. 끝이 가늘어지는 형상의 니들부 (112) 와 추대부 (114) 에 의해서 바늘상 볼록부 (110) 가 구성된다. 시트상이란, 면적이 넓은 2 개의 대향하는 주면 (제 1 주면과 제 2 주면) 에 대해서 두께가 얇고, 전체적으로 평평한 형상을 의미하고, 주면이 완전히 평탄할 필요는 없다.

시트부 (116) 의 표면에는 복수 개의 추대부 (114) 가 형성된다 (도 1 에 있어서는 1 개의 추대부 (114) 만 표시). 추대부 (114) 는, 2 개의 바닥면을 갖고, 추체면으로 둘러싸인 입체 구조를 갖는다. 추대부 (114) 의 2 개의 바닥면 중 면적이 넓은 바닥면 (하측 바닥) 이 시트부 (116) 와 접속된다. 추대부 (114) 의 2 개의 바닥면 중 면적이 좁은 바닥면 (상측 바닥) 이 니들부 (112) 와 접속된다. 요컨대, 추대부 (114) 의 2 개의 바닥면 중, 시트부 (116) 와 멀어지는 방향에 있는 바닥면의 면적이 작게 되어 있다.

니들부 (112) 는 끝이 가늘어지는 형상을 갖고, 니들부 (112) 는, 면적이 넓은 바닥면과, 바닥면으로부터 멀어지는 선단이 가장 좁은 면적이 되는 형상을 갖는다. 니들부 (112) 의 면적이 넓은 바닥면이, 추대부 (114) 의 면적이 좁은 바닥면과 접속되어 있기 때문에, 니들부 (112) 는 추대부 (114) 와 멀어지는 방향으로 끝이 가늘어지는 형상이 된다. 따라서, 니들부 (112) 와 추대부 (114) 로 구성되는 바늘상 볼록부 (110) 는, 전체적으로 시트부 (116) 로부터 선단을 향하여 끝이 가늘어지는 형상을 갖는다. 시트부 (116) 상에는 4 ∼ 2500 개의 복수의 바늘상 볼록부 (110) 가 형성된다. 단, 이 개수에 한정되지 않는다.

도 1 에 있어서, 추대부 (114) 는 원추대의 형상을 갖고, 니들부 (112) 는 원추의 형상을 갖는다. 니들부 (112) 의 피부로의 삽입 정도에 따라서, 니들부 (112) 의 선단의 형상을, 0.01 ㎛ 이상 50 ㎛ 이하의 곡률 반경의 곡면이나, 평탄면 등으로 적절히 변경할 수 있다.

도 2 는, 다른 형상을 갖는 바늘상 볼록부 (110) 를 나타낸다. 도 2 에 있어서는, 추대부 (114) 는 사각추대의 형상을 갖고, 니들부 (112) 는 사각추의 형상을 갖는다.

도 3 은, 도 1, 도 2 에 나타나는 경피 흡수 시트 (100) 의 단면도이다. 도 3 에는 예로서, 경피 흡수 시트 (100) 는 약제를 포함하는 제 1 층 (120) 과, 약제를 포함하지 않는 제 2 층 (122) 에 의해서 구성되어 있는 것을 나타낸다. 제 2 층 (122) 에는 약제를 함유해도 되고, 제 1 층에만 바늘 부분을 구성해도 된다.

시트부 (116) 의 두께 T 는, 바람직하게는 10 ㎛ ∼ 2000 ㎛ 의 범위이고, 보다 바람직하게는 10 ㎛ ∼ 1000 ㎛ 의 범위이다. 추대부 (114) 와 시트부 (116) 가 접하는 바닥면 (하측 바닥) 의 폭 W1 은, 바람직하게는 100 ㎛ ∼ 1500 ㎛ 의 범위이고, 보다 바람직하게는 100 ㎛ ∼ 1000 ㎛ 의 범위이다. 추대부 (114) 와 니들부 (112) 가 접하는 바닥면 (상측 바닥) 의 폭 W2 는, 바람직하게는 100 ㎛ ∼ 1500 ㎛ 의 범위이고, 보다 바람직하게는 100 ㎛ ∼ 1000 ㎛ 의 범위이다. 폭 W1 과 폭 W2 는, 상기한 수치 범위 내에서 W1 > W2 를 만족하는 것이 바람직하다.

바늘상 볼록부 (110) 의 높이 H 는, 바람직하게는 100 ㎛ ∼ 2000 ㎛ 의 범위이고, 보다 바람직하게는 200 ㎛ ∼ 1500 ㎛ 의 범위이다. 또, 니들부 (112) 의 높이 H1 과 추대부 (114) 의 높이 H2 의 비인 H1/H2 는, 바람직하게는 1 ∼ 10 의 범위이고, 보다 바람직하게는 1.5 ∼ 8 의 범위이다. 또, 추대부 (114) 의 높이 H2 는 10 ㎛ ∼ 1000 ㎛ 의 범위인 것이 바람직하다.

추대부 (114) 의 경사면과 시트부 (116) 의 표면과 평행한 면이 이루는 각도 α 는, 바람직하게는 10°∼ 60°의 범위이고, 보다 바람직하게는 20°∼ 50°의 범위이다. 또, 니들부 (112) 의 경사면과 추대부 (114) 상측 바닥과 평행한 면이 이루는 각도 β 는, 바람직하게는 45°∼ 85°의 범위이고, 보다 바람직하게는 60°∼ 80°의 범위이다.

각도 β 는 각도 α 와 동일해도 되지만, 각도 β 는 각도 α 보다 큰 것이 바람직하다. 바늘상 볼록부 (110) 를 피부에 천자 (穿刺) 하기 쉬워지기 때문이다.

본 실시형태에서는, 도 1 및 도 2 에 나타내는 바늘상 볼록부 (110) 를 갖는 경피 흡수 시트 (100) 를 나타냈지만, 경피 흡수 시트 (100) 는 이들 형상에 한정되지 않는다.

도 4 는, 경피 흡수 시트의 전체 사시도이다. 도 4 에 나타내는 바와 같이, 경피 흡수 시트 (100) 는, 제 1 주면과 제 2 주면을 갖는 시트부 (116) 와, 시트부 (116) 의 제 1 주면 상에 배치된 복수의 바늘상 볼록부 (110) 로 구성되어 있다. 시트부 (116) 는, 단부 (端部) (116C) 를 갖고, 복수의 바늘상 볼록부 (110) 가 배치되는 영역인 중심부 (116A) 와, 중심부 (116A) 로부터 단부 (116C) 까지의 영역인 외측 가장자리부 (116B) 에 의해서 구성되어 있다. 시트부 (116) 는, 단부 (116C) 에 의해서 평면에서 보았을 때의 형상이 구획된다. 도 4 의 시트부 (116) 는 평면에서 보았을 때 사각형이지만, 다각형, 원형, 타원형 등이어도 된다. 복수의 바늘상 볼록부 (110) 를 배치할 수 있는 중심부 (116A), 및 외측 가장자리부 (116B) 를 구비할 수 있으면, 시트부 (116) 의 형상은 한정되지 않는다. 본 실시 형태의 경피 흡수 시트 (100) 는, 외측 가장자리부 (116B) 에 있어서 두께 부분 (116D) 을 갖는다. 두께 부분 (116D) 은 시트부 (116) 의 외측 가장자리부 (116B) 중에서 막두께가 두꺼운 부분이다.

바늘상 볼록부 (110) 는 시트부 (116) 로부터 돌출되어 있는 부분으로서, 시트부 (116) 의 제 1 주면에 접하는 가상의 보조면을 규정함으로써, 바늘상 볼록부 (110) 를 특정할 수 있다.

다음으로, 본 발명의 경피 흡수 시트의 제조 방법에 있어서, 약액 충전 공정을 행하기 위해서 사용되는 몰드 (13) 와, 몰드 (13) 에 약액을 충전하는 액 충전 장치 (10) 의 바람직한 양태를 설명한다.

[몰드]

도 5 는, 몰드 (형) (13) 의 제조를 나타내는 공정도이다.

도 5 (A) 에 나타내는 바와 같이, 먼저, 경피 흡수 시트를 제조하기 위한 몰드 (13) 를 제조하기 위한 원판을 제조한다.

이 원판 (11) 의 제조 방법은 2 종류 있고, 첫 번째 방법은, Si 기판 상에 포토레지스트를 도포한 후, 노광, 현상을 행한다. 그리고, RIE (리액티브 이온 에칭 : Reactive Ion Etching) 등의 에칭을 행함으로써, 원판 (11) 의 표면에, 경피 흡수 시트의 바늘상 볼록부 (110) 와 동일 형상인 복수의 볼록부 (12) 를 어레이상으로 제조한다. 또한, 원판 (11) 의 표면에 볼록부 (12) 를 형성하기 위해서 RIE 등의 에칭을 행할 때에는, Si 기판을 회전시키면서 경사 방향으로부터의 에칭을 행해도 된다.

2 번째 방법은, 스테인리스, 알루미늄 합금, Ni 등의 금속 기판에, 다이아몬드 바이트 등의 절삭 공구를 사용한 가공에 의해서, 원판 (11) 의 표면에 복수의 볼록부 (12) 를 어레이상으로 제조하는 방법이 있다.

다음으로, 도 5 (B) 에 나타내는 바와 같이, 원판 (11) 을 사용하여 몰드 (13) 를 제조한다. 통상적인 몰드 (13) 의 제조에는, Ni 전기 주조 등에 의한 방법이 사용된다. 원판 (11) 은, 선단이 예각인 원추의 형상 또는 각추의 형상 (예를 들어, 사각추) 의 볼록부 (12) 를 갖고 있기 때문에, 몰드 (13) 에 형상이 정확히 전사되고, 몰드 (13) 를 원판 (11) 으로부터 박리할 수 있으며, 게다가 염가로 제조하는 것이 가능한 4 가지의 방법을 생각할 수 있다.

첫 번째 방법은, 원판 (11) 에 PDMS (polydimethylsiloxane : 폴리디메틸실록산, 예를 들어, 다우코닝사 제조 실가드 184) 에 경화제를 첨가한 실리콘 수지를 흘려 넣고, 100 ℃ 에서 가열 처리하여 경화시킨 후에, 원판 (11) 으로부터 몰드 (13) 를 박리하는 방법이다. 2 번째 방법은, 자외선을 조사함으로써 경화시키는 자외선 경화 수지를 원판 (11) 에 흘려 넣고, 질소 분위기 중에서 자외선을 조사한 후, 원판 (11) 으로부터 몰드 (13) 를 박리하는 방법이다. 3 번째 방법은, 폴리스티렌이나 PMMA (polymethyl methacrylate : 폴리메틸메타크릴레이트) 등의 플라스틱 수지를 유기 용제에 용해시킨 것을 박리제가 도포된 원판 (11) 에 흘려 넣고, 건조시킴으로써 유기 용제를 휘발시켜 경화시킨 후, 원판 (11) 으로부터 몰드 (13) 를 박리하는 방법이다. 4 번째 방법은, Ni 전기 주조에 의해서 반전품을 제조하는 방법이다.

이로써, 원판 (11) 의 볼록부 (12) 의 반전 형상인 바늘상 오목부 (15) 를 2 차원으로 배열한 몰드 (13) 가 제조된다. 이와 같이 하여 제조된 몰드 (13) 를 도 5 (C) 에 나타낸다. 원판 (11) 의 볼록부 (12) 는 경피 흡수 시트의 바늘상 볼록부 (110) 의 형상과 동일하기 때문에, 도 5 (C) 에 나타내는 바와 같이, 경피 흡수 시트의 바늘상 볼록부 (110) 의 반전형인 복수의 바늘상 오목부 (15) 를 갖는 몰드 (13) 가 제조된다. 또한, 상기 4 가지의 어느 방법에 있어서도 몰드 (13) 는, 몇 번이라도 용이하게 제조할 수 있다.

도 6 은, 경피 흡수 시트의 제조 방법을 행하는데 있어서, 보다 바람직한 몰드 복합체 (18) 의 양태를 나타낸 것이다. 도 6 에 나타내는 바와 같이, 몰드 복합체 (18) 는, 바늘상 오목부 (15) 의 선단에 관통공 (15C) 이 형성된 몰드 (13) 와, 몰드 (13) 의 관통공 (15C) 측에 첩합 (貼合) 되고, 기체는 투과하지만 액체는 투과하지 않는 재료로 형성된 기체 투과 시트 (19) 로 구성된다. 관통공 (15C) 에 의해서, 바늘상 오목부 (15) 의 선단은 기체 투과 시트 (19) 를 개재하여 대기와 연통된다. 바늘상 오목부 (15) 의 선단이란, 몰드 (13) 의 깊이 방향으로 끝이 좁게 되어 있는 측을 의미하고, 약제를 함유하는 용해액인 약액, 약제를 함유하지 않는 용해액인 기재액이 충전되는 측과 반대측을 의미한다.

이와 같은 몰드 복합체 (18) 를 사용함으로써, 바늘상 오목부 (15) 에 충전되는 경피 흡수 재료 용액 (용해액) 은 투과하지 않고, 바늘상 오목부 (15) 에 존재하는 공기만을 바늘상 오목부 (15) 로부터 관통공 (15C) 을 개재하여 빼낼 수 있다. 바늘상 오목부 (15) 의 형상을 경피 흡수 재료에 전사할 때의 전사성이 좋아져, 보다 샤프한 바늘상 볼록부를 형성할 수 있다.

관통공 (15C) 의 직경 D (직경) 로는, 1 ∼ 50 ㎛ 의 범위가 바람직하다. 이 범위로 함으로써, 공기의 빠짐이 용이해지고, 또, 경피 흡수 시트의 바늘상 볼록부 (110) 의 선단부를 샤프한 형상으로 할 수 있다. 기체는 투과하지만 액체는 투과하지 않는 재료로 형성된 기체 투과 시트 (19) 로는, 예를 들어 포아프론 (등록 상표, 스미토모 전기 공업 주식회사) 을 바람직하게 사용할 수 있다.

또, 상기와 같이, 몰드 (13) 에 관통공 (15C) 을 뚫는 것은, 약액 (22) 의 충전성이나 박리성을 향상시키기 위해서이고, 본 발명을, 몰드 (13) 의 관통공 (15C) 의 유무에 관계없이 액 충전 공정에서 적용할 수 있다.

몰드 (13) 에 사용하는 재료로는, 탄성이 있는 소재, 금속제의 소재를 사용할 수 있다. 그 중에서도 탄성이 있는 소재인 것이 바람직하고, 기체 투과성이 높은 소재인 것이 더욱 바람직하다.

기체 투과성의 대표인 산소 투과성은, 1 × 10-12 (㎖/s·m·Pa) 보다 큰 것이 바람직하고, 1 × 10-10 (㎖/s·m·Pa) 보다 큰 것이 더욱 바람직하다. 몰드 (13) 를 기체 투과성이 높은 소재로 제조함으로써, 몰드 (13) 의 이면으로부터 흡인하는 것에 의해서 약제를 함유하는 용해액을 흡인할 수 있고, 바늘상 오목부 (15) 내로의 충전을 촉진시킬 수 있다. 또, 몰드 (13) 의 바늘상 오목부 (15) 에 존재하는 공기를 몰드 (13) 측으로부터 내보낼 수 있다. 결함이 적은 경피 흡수 시트를 제조할 수 있다.

이와 같은 재료로서, 구체적으로는, 실리콘 수지 (예를 들어, 다우코닝사 제조의 실가드 184 (상표 등록), 신에츠 화학 공업사 제조의 1310 ST (품번)), 자외선 경화 수지, 폴리스티렌 수지, PMMA (폴리메틸메타크릴레이트), 에폭시 수지, PET 수지 (폴리에틸렌테레프탈레이트), POM 수지 (폴리옥시메틸렌), 테플론 (등록 상표) 수지 (폴리테트라플루오로에틸렌), PS 수지 (폴리스티렌), PE 수지 (폴리에틸렌), 페놀 수지, 우레탄 수지 등의 일반적인 엔지니어링 플라스틱을 용융, 또는 용제에 용해시킨 것 등을 들 수 있다.

이 중에서도 실리콘 고무계의 소재는 반복 가압에 의한 전사에 내구성이 있으며, 또한, 소재와의 박리성이 양호하기 때문에 바람직하게 사용할 수 있다.

또, 금속제의 소재로는, Ni, Cu, Cr, Mo, W, Ir, Tr, Fe, Co, MgO, Ti, Zr, Hf, V, Nb, Ta, α-산화알루미늄, 산화지르코늄, 스테인리스 (스타박스재) 등이나 그 합금을 들 수 있다. 프레임 (14) 의 재질로는, 몰드 (13) 의 재질과 동일한 재질의 것을 사용할 수 있다.

(약제)

바늘상 오목부 (15) 에 충전하는 액인 용해액에 함유시키는 약제는 생리 활성을 갖는 물질이면 되고, 특별히 한정되지 않는다. 약제로서, 펩티드, 단백질, 핵산, 다당류, 백신, 의약 화합물, 또는 화장품 성분에서 선택하는 것이 바람직하다. 또, 의약 화합물은 수용성 저분자 화합물에 속하는 것인 것이 바람직하다. 여기서, 저분자 화합물이란 수 백 내지 수 천의 분자량 범위의 화합물이다.

약제를 함유하는 층에 함유시키는 수용성의 고분자 물질은, 그 층에 함유시키는 약제와 상호 작용하지 않는 것을 사용하는 것이 바람직하다. 예를 들어, 단백질을 약제로서 사용하는 경우, 하전성의 고분자 물질을 혼합하면, 단백질과 고분자 물질이 정전 상호 작용에 의해서 회합체를 형성하여 응집, 침전되어 버린다. 따라서, 약제에 하전성의 물질을 사용하는 경우에는, 하이드록시에틸전분, 덱스트란 등의 하전을 갖지 않는 수용성 고분자 물질을 사용하는 것이 바람직하다.

[액 충전 장치]

도 7 은, 액 충전 장치 (10) 의 전체 구성의 일례를 나타내는 개략도이다.

도 7 에 나타내는 바와 같이, 액 충전 장치 (10) 는, 기본 구성으로서, 약액을 저류하는 송액 탱크 (30) 와, 송액 탱크 (30) 에 장착된 노즐 (34) 을 갖는 액 공급 장치 (36) 와, 액 공급 장치 (36) 를 상하 방향 (Z 축 방향) 으로 상하동시키는 Z 축 구동부 (50) 와, 몰드 (13) 를 재치하여 고정시키기 위한 흡인대 (52) (기대) 와, 노즐의 노즐 선단부를 몰드 (13) 의 표면에 가압하는 가압력을 측정하는 로드 셀 (53) 과, 흡인대 (52) 를 노즐 (34) 의 상대적인 이동 방향인 X 축 방향으로 구동하는 X 축 구동부 (54) 와, 장치를 지지하는 가대 (架臺) (56) 와, 액 충전 장치 (10) 의 전체를 제어하는 제어 시스템 (58) 으로 구성된다.

Z 축 구동부 (50) 의 상하 방향으로 구동하는 슬라이더 (46) 의 상부에 송액 탱크 (30) 가 배치되고, 송액 탱크 (30) 의 상측에 송액 탱크 (30) 내를 가압하여 약액 (22) 을 노즐 (34) 에 공급하는 토출 장치 (48) 가 형성된다. 송액 탱크 (30) 및 토출 장치 (48) 는 슬라이더 (46) 에 캔틸레버 지지되는 3 개의 브래킷 (47) 에 지지된다.

노즐 (34) 의 내부에는 개구부 (34B) 에 연통되는 슬릿부 (34E) 가 형성되고, 슬릿부 (34E) 로의 공급구 (도시 생략) 와 송액 탱크 (30) 가 내압 호스 (32) 에 의해서 접속된다.

본 실시형태에서는, X 축 구동부 (54) 에 의해서 고정된 몰드 (13) 에 대해서 노즐 (34) 이 이동하는 경우로 설명한다. 도 7 의 노즐 (34) 이 이동하는 화살표 방향 (X 축 방향) 을 충전 이동 방향이라고 칭한다.

도 7 에서는, 송액 탱크 (30) 와 노즐 (34) 을 갖는 액 공급 장치 (36) 전체를 Z 축 구동부 (50) 에 의해서 상하 방향으로 구동시키도록 했지만, 송액 탱크 (30) 의 상하 방향의 구동은 필수가 아니고, 노즐 (34) 만을 Z 축 구동부 (50) 에 의해서 구동시키도록 해도 된다.

도 8 은 노즐 (34) 의 개략 사시도를 나타낸다. 도 8 에 나타내는 바와 같이, 노즐 (34) 에는, 하류측 노즐 선단부 (35A) 와 상류측 선단부 (35B) 로 구성되는 노즐 선단부 (35) 를 갖는다. 또, 노즐 선단부 (35) 에는, 몰드 (13) 의 표면에 대향하여 형성된 평탄면인 립면 (34A) 이 형성되고, 립면 (34A) 으로부터 멀어지는 방향으로 넓어지는 2 개의 경사면 (34C, 34D) 을 갖는다. 2 개의 경사면 (34C, 34D) 중, 노즐 이동 방향에서 보았을 때, 하류측의 경사면을 하류측 경사면 (34C), 상류측의 경사면을 상류측 경사면 (34D) 이라고 한다. 그리고, 립면 (34A) 에 약액 (22) 을 토출하는 슬릿 형상의 개구부 (34B) 가 형성되어 있다. 또한, 노즐 (34) 과 바늘상 오목부 (15) 의 상대적 이동에서 보았을 때, 상류측이란 충전하는 바늘상 오목부 (15) 와 노즐 (34) 이 가까워지는 방향측을 가리키고, 하류측이란 충전된 바늘상 오목부 (15) 와 노즐 (34) 이 멀어져 가는 방향측을 가리키기로 한다.

슬릿 형상의 개구부 (34B) 에 의해서, 예를 들어, 1 열을 구성하는 복수의 바늘상 오목부 (15) 에 동시에 약액 (22) 을 충전하는 것이 가능해진다. 개구부 (34B) 의 노즐 폭 방향의 길이와 개구부 (34B) 의 폭 (개구부의 틈새) 은, 한번에 충전해야 할 바늘상 오목부 (15) 의 수에 따라서 적절히 선택된다.

개구부 (34B) 의 길이를 길게 함으로써, 보다 많은 바늘상 오목부 (15) 에 한번에 약액 (22) 을 충전할 수 있다. 이로써 생산성을 향상시키는 것이 가능해진다.

노즐 (34) 에 사용하는 재료로는, 탄성이 있는 소재, 금속제의 소재를 사용할 수 있다. 예를 들어, 테플론 (등록 상표), 폴리아세탈, 폴리에틸렌, 스테인리스강 (SUS), 티탄 등을 들 수 있다. 노즐로의 약액 부착에 의한 오염을 억제하기 위해서, 노즐 표면에 발수성이나 비점착성의 코팅을 실시하는 것이 바람직하다. 특히, 하류측 노즐 선단부 (35A) 의 하류측 경사면 (34C) 에 발수성이나 비점착성의 코팅을 실시함으로써, 충전시에 약액이 젖어 올라오는 것을 억제하는 것이 바람직하다.

또, 충전시에 약액 (22) 이 노즐 폭 방향으로 균일하게 젖으며 퍼지도록, 슬릿부 (34E) 의 내벽면에는 친수성의 코팅을 실시하는 것이 바람직하다.

그리고, 노즐 (34) 에 의해서 약액 (22) 을 몰드 (13) 의 바늘상 오목부 (15) 에 충전할 때에는, 노즐 (34) 에 의한 몰드 (13) 표면으로의 가압력이 원하는 가압력이 되는 Z 좌표까지 Z 축 구동부 (50) 에 의해서 노즐 (34) 을 몰드 (13) 에 접근시킨다. 원하는 가압력이 되었는지는 로드 셀 (53) 로 확인한다.

다음으로, 몰드 (13) 에 접촉된 노즐 (34) 을 X 축 구동부 (54) 에 의해서 화살표 방향으로 주사시키면서, 노즐 (34) 의 노즐 선단부 (35) 가 바늘상 오목부 (15) 상에 위치할 때 개구부 (34B) 로부터 약액 (22) 을 토출한다. 이로써, 노즐 (34) 로부터 몰드 (13) 의 바늘상 오목부 (15) 에 약액 (22) 을 충전한다. 이 경우, 노즐 (34) 을 연속적으로 이동시키면서 약액 (22) 을 바늘상 오목부 (15) 에 충전하는 양태와, 노즐 (34) 의 이동 중에 바늘상 오목부 (15) 상에서 노즐 (34) 을 일단 정지하여 약액 (22) 을 충전한 후, 노즐 (34) 을 다시 이동시키는 간헐 이동의 양태의 양방을 포함한다. 단, 어느 경우도, 노즐 (34) 의 노즐 선단부 (35) 는 몰드 (13) 의 표면에 접촉된 상태를 갖는다.

그리고, 본 발명의 경피 흡수 시트의 제조 방법에서 사용하는 액 충전 장치 (10) 에서는, 상기한 기본 구성에 더하여, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 탄성체 (42) 를 개재하여 노즐 (34) 을 유지하였다. 이로써, 몰드 (13) 의 표면에 대한 노즐 (34) 의 가압력의 편차를 탄성체 (42) 에서 흡수하도록 하였다.

탄성체 (42) 로는, 힘을 가하면 변형되고, 힘을 제거하면 원래의 형상으로 복원하는 복원력을 갖는 것이면 어떠한 것이어도 된다. 그러나, 몰드 (13) 의 두께 방향으로의 병진 운동에 대해서 탄성력을 갖는 것과, 몰드 (13) 의 두께 방향으로의 병진 운동에 대한 탄성력과, 노즐 (34) 과 몰드 (13) 의 상대 이동 방향을 포함하는 면내 회전 운동 (수평면 상에서의 회전 운동이 주가 된다) 에 대한 탄성력의 양방을 갖는 것을 바람직하게 사용할 수 있다.

몰드 (13) 의 두께 방향의 병진 운동에 대해서 탄성력을 갖는 탄성체 (42) 로는, 코일 스프링 (42A), 그 밖에 인장 스프링, 접시 스프링, 탄성력을 갖는 수지, 공기 스프링, 이것들을 조합한 탄성체 (42) 를 사용할 수 있다.

또, 몰드 (13) 의 두께 방향으로의 병진 운동에 대한 탄성력과, 노즐 (34) 과 몰드 (13) 의 상대 이동 방향을 포함하는 면내 회전 운동에 대한 탄성력의 양방을 갖는 탄성체 (42) 로는, 판 스프링 (42B), 그 밖에 토션 스프링, 수지 스프링, 이것들을 조합한 탄성체 (42) 를 사용할 수 있다.

상기 서술한 탄성력에 구애되지 않고, 몰드 (13) 로의 가압 변위량의 증감에 대해서 반대 방향으로 복원력으로서 작용하는 힘이면 탄성체의 탄성력과 동일한 기능을 하기 위해서, 중력을 이용한 진자의 진동이나 부력 등을 사용해도 된다.

탄성체 (42) 는, 몰드 (13) 의 표면에 대한 노즐 (34) 의 가압력의 편차를 흡수하여, 몰드 (13) 의 바늘상 오목부 (15) 의 찌그러짐량 편차를 없앨 필요가 있다. 따라서, 탄성체 (42) 는, 몰드 (13) 보다 연성인 소재, 혹은 Z 축 구동부 (50) 와 노즐 (34) 사이에 개재시키는 탄성체 (42) 수의 합계인 탄성 정수 (스프링인 경우에는 스프링 정수) 가, 몰드 (13) 의 경도나 탄성 정수보다 작은 것이 바람직하다.

그러나, 사용하는 탄성체 (42) 의 노즐의 가압 방향의 탄성 정수 (탄성체가 스프링인 경우에는 스프링 정수) 를 보다 작게 (보다 연성으로) 하는 것은, 탄성 정수를 노즐 (34) 의 폭 방향 및 충전 이동 방향에 대해서도 연성으로 하는 것으로 이어지기 쉽다. 이 경우, 노즐 (34) 을 몰드 (13) 에 가압함으로써, 노즐 (34) 이 탄성체 (42) 에 의해서 수평면 상에서의 회전 운동을 하기 쉬워지거나 노즐 (34) 의 폭 방향 및 충전 이동 방향에 대해서 불필요한 변동 성분을 갖기 쉬워지거나 하여, 약액 (22) 을 바늘상 오목부 (15) 에 충전하는 충전 정밀도에 있어서 바람직하지 않은 요인이 발생된다.

이 대책으로는, 노즐 (34) 의 이동 방향의 가동 범위를 규제하는 가이드 기구 (44) 를 추가로 구비하는 것이 바람직하다.

이 경우, 코일 스프링 (42A) 과 같이 몰드 두께 방향으로의 병진 방향에 대해서 탄성력을 나타내는 탄성체 (42) 와, 가이드 기구 (44) 를 조합함으로써, 상기 서술한 바람직하지 않은 요인의 발생을 방지할 수 있으며, 또한, 스페이스 절약에 의해서 노즐 유지 부분을 구축할 수 있다.

또, 판 스프링 (42B) 과 같이 몰드 두께 방향으로의 병진 방향에 대한 탄성력과, 면내 회전 운동에 대한 탄성력의 양방을 갖는 탄성체 (42) 를 사용한 경우에는, 상기 서술한 바람직하지 않은 요인의 발생을 억제할 수 있기 때문에, 가이드 기구 (44) 를 형성하는 필요가 없다.

한편, 코일 스프링 (42A) 과 같이 몰드 (13) 의 두께 방향으로만 탄성력을 갖는 탄성체 (42) 는, 몰드 (13) 의 두께 방향으로 병진 운동하기 때문에, 노즐 (34) 의 자세가 변화되지 않고, 몰드 (13) 와 노즐 (34) 의 기하적인 관계에 영향이 적고, 계측기류나 충전 및 충전 주변의 부대 설비를 노즐측에 부착할 때에 장점이 있다.

따라서, 몰드 (13) 의 두께 방향으로의 병진 방향에 대한 탄성력을 갖는 탄성체 (42) 를 사용할 것인지, 몰드 (13) 의 두께 방향으로의 병진 방향에 대한 탄성력과 면내 회전 운동에 대한 탄성력의 양방을 갖는 탄성체 (42) 를 사용할 것인지는, 적절히 선택하는 것이 바람직하다. 또한, 탄성체 (42) 를 노즐 (34) 에 직접 또는 간접으로 접속하는 형태에 대해서 설명했지만, 탄성체 (42) 를 형성하는 위치는 이 형태에 한정되지 않는다. 예를 들어, 몰드 (13) 를 재치하는 흡인대 (52) 에 탄성체 (42) 를 형성해도 동일한 효과를 얻을 수 있다.

도 7 의 액 충전 장치 (10) 는, 탄성체 (42) 로서 코일 스프링 (42A) 을 사용하고, 노즐 (34) 의 상하동을 가이드하는 가이드 기구 (44) 를 추가로 구비한 경우이다.

즉, 슬라이더 (46) 의 하부에는, 슬라이더 (46) 에 수평 방향으로 캔틸레버 지지된 사각 형상의 상판 (51) 이 형성되고, 상판 (51) 의 하면에 코일 스프링 (42A) 의 상단이 고정된다. 그리고, 코일 스프링 (42A) 의 하단이, 노즐 (34) 의 수평한 천면 (天面) 에 고정된 사각 형상의 하판 (55) 에 고정된다. 즉, 노즐 (34) 은 Z 축 구동부 (50) 에 의해서 상하동하는 상판 (51) 에 코일 스프링 (42A) 및 하판 (55) 을 개재하여 매달려 설치된다.

Z 축 구동부 (50) 와 노즐 (34) 사이에 코일 스프링 (42A) 을 개재시켰을 경우, Z 축 구동부 (50) 에 노즐 (34) 을 코일 스프링 (42A) 만으로 일정한 자세로 고정시킬 수 없어, 노즐 (34) 의 자세가 가압 방향 이외의 전후 좌우로 경사지거나 어긋나거나 하는 경우가 있다. 이 결과, 노즐 (34) 이 몰드 (13) 의 표면을 가압하는 가압 각도가 변동되고, 바늘상 오목부 (15) 마다의 체적이 변화되어, 바늘상 오목부 (15) 마다의 충전량이 달라져 버릴 우려가 있다. 따라서, 탄성체 (42) 로서 코일 스프링 (42A) 을 사용한 경우에는, 가이드 기구 (44) 를 추가로 형성하는 것이 바람직하다.

가이드 기구 (44) 는, 상판 (51) 의 4 개의 코너에 천공 형성된 4 개의 구멍에 각각 가이드봉 (57) 의 상부를 삽입하여 고정시키고, 하판 (55) 의 4 개의 코너에 천공 형성된 4 개의 구멍 (59) 에 각각의 가이드봉 (57) 의 하단부가 고정되지 않는 상태에서 삽입됨으로써 구성된다. 이 경우, 4 개의 가이드봉 (57) 은, 노즐 (34) 의 상하동 방향, 즉 노즐 (34) 의 가압 방향과 평행이 되도록 배치된다. 이로써, 노즐 (34) 은 가이드 기구 (44) 에 의해서 가압 방향으로만 상하동한다. 따라서, 탄성체 (42) 로서 코일 스프링 (42A) 을 사용해도, 몰드 (13) 에 대한 노즐 (34) 의 가압 각도를 일정하게 할 수 있다.

이와 같이, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 코일 스프링 (42A) 을 개재하여 노즐 (34) 을 유지함으로써, 노즐 (34) 에 가압 방향과 반대 방향의 반력이 작용했을 경우, 반력의 크기에 따라서 가압 방향과는 역방향으로 코일 스프링 (42A) 이 수축된다. 이로써, 노즐 (34) 의 노즐 선단부 (35) 가 몰드 (13) 의 표면을 가압하는 가압 변위량, 몰드 두께의 편차 등의 인자에 의해서 변동되는 가압력의 편차를 코일 스프링 (42A) 이 흡수한다. 이 결과, 배열된 바늘상 오목부 (15) 마다의 체적이 잘 변화되지 않기 때문에, 바늘상 오목부 (15) 마다의 충전량에 편차가 잘 발생되지 않게 된다. 또, 탄성체 (42) 로서 코일 스프링 (42A) 을 사용한 경우에는, 노즐 (34) 의 상하동을 가이드하는 가이드 기구 (44) 를 구비하는 것이 보다 바람직하다. 이로써, 가압 각도도 일정해지기 때문에, 가압 각도의 변동에 의한 가압력의 편차도 없어진다.

또, 몰드 (13) 로의 가압력의 편차를 코일 스프링 (42A) 이 흡수함으로써, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하여 접촉하는 접촉 부분 S (도 7, 도 12 참조) 에 있어서 부분적으로 큰 액압이 가해지는 것이 없어진다. 이로써, 큰 액압이 가해진 접촉 부분 S 로부터 약액 (22) 이 외측으로 누출된다는 종래의 문제가 없어지기 때문에, 고속 충전시여도, 고가의 약제를 함유하는 약액 (22) 이 몰드 (13) 의 바늘상 오목부 (15) 이외의 표면 평탄부 (13A) 에 잘 부착되지 않게 된다.

도 9 의 액 충전 장치 (10) 는, 탄성체 (42) 로서 판 스프링 (42B) 을 사용한 경우이다. 또한, 도 7 에서 설명한 것과 동일한 부재는 동일 부호를 붙임과 함께 설명은 생략한다.

도 9 에 나타내는 바와 같이, Z 축 구동부 (50) 에 의해서 상하 방향으로 구동하는 슬라이더 (46) 의 하부에는, 슬라이더 (46) 에 수평으로 캔틸레버 지지된 사각 형상의 판 스프링 (42B) 이 형성된다. 그리고, 판 스프링 (42B) 의 선단부 (충전 이동 방향측) 의 하면에 노즐 (34) 의 천면이 고정된다.

이와 같이, 탄성체 (42) 로서 판 스프링 (42B) 을 사용한 경우에는, 노즐 (34) 에 가압 방향과 반대 방향의 반력이 작용했을 경우, 반력의 크기에 따라서 판 스프링 (42B) 이 휜다. 이로써, 노즐 (34) 의 노즐 선단부 (35) 가 몰드 (13) 의 표면을 가압하는 가압 변위량, 몰드 두께의 편차, 나아가서는 가압 각도에 의해서 변동되는 가압력의 편차를 판 스프링 (42B) 이 흡수한다. 따라서, 배열된 바늘상 오목부 (15) 마다의 체적이 잘 변화되기 않게 되기 때문에, 바늘상 오목부 (15) 마다의 충전량에 편차가 잘 발생되지 않게 된다.

이로써, 배열된 바늘상 오목부 (15) 마다의 약액 (22) 의 충전 정밀도를 향상시킬 수 있으며, 또한 고속 충전시여도 몰드 (13) 의 표면 평탄부 (13A) 에 고가의 약제를 함유하는 약액 (22) 이 부착되는 것을 효과적으로 억제할 수 있다.

특히, 탄성체 (42) 로서 판 스프링 (42B) 을 사용한 경우에는, Z 축 구동부 (50) 에 대해서 노즐 (34) 을 탄성체 (42) 만으로 고정시킬 수 있다. 이로써, 일반적으로 슬라이딩부 (도 7 의 가이드봉 (57) 과 하판 (55) 의 구멍 (59) 의 스침에 의한 발진 (發塵)) 를 갖는 가이드 기구 (44) 를 필요로 하지 않기 때문에, 발진을 유발하고, 발진물이 바늘상 오목부 (15) 에 혼입된다는 우려가 없다.

사용하는 탄성체 (42) 의 탄성 정수 (탄성체가 스프링인 경우에는 스프링 정수) 로는, 몰드 (13) 보다 연성인 편이 바람직하지만, 지나치게 연성이면, 바늘상 오목부 (15) 이외의 부분에서 급격한 두께 변동이 있었을 경우, 노즐 (34) 이 진동하여 몰드 (13) 를 손상시키거나 노즐 (34) 로부터의 불필요한 액 누출을 일으키거나 할 우려가 있다. 급격한 두께 변동으로는, 복수의 몰드 (13) 를 접착제나 융착 등에 의해서 접합한 경우에 발생되는 접합 단차나, 몰드 (13) 상에 혼입되어 부착된 이물질에 의한 이물질 단차 등을 들 수 있다.

이와 같은 진동 문제를 회피하기 위해서는, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 와 노즐 (34) 사이에, 점성체 (도시 생략) 를 개재시키는 것이 바람직하다. 그 때, 탄성체 (42) 와 병렬로 점성체를 개재시키는 것이, 탄성체 (42) 와 직렬로 점성체를 개재시키는 것보다 간단히 진동을 감쇠시킬 수 있어 더욱 바람직하다.

점성체로는, 예를 들어, 액체나 기체를 고무 백에 봉입한 쇼크 업소버나, 점성력이 있는 고분자 재료 등을 바람직하게 사용할 수 있다.

이와 같이, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 와 노즐 (34) 사이에 점성체도 개재시킴으로써, 상기한 접합 단차나 이물질 단차가 있어도 노즐 (34) 의 가압력의 편차에 대한 내성을 강하게 할 수 있다.

이로써, 급격한 두께 변동에 대해서는, 노즐 위치가 잘 변동되지 않으며, 또한 변동에 의해서 발생되는 진동의 감쇠도 커지기 때문에, 충전 정밀도를 더욱 향상시킬 수 있다.

다음으로, 본 실시형태의 경피 흡수 시트의 제조 방법을 설명한다.

(경피 흡수 시트의 제조 방법)

본 실시형태의 경피 흡수 시트의 제조 방법은, 상기한 몰드 (13) 및 액 충전 장치 (10) 를 준비하는 장치 준비 공정을 행한 후, 도 10 에 나타내는 바와 같이, 약액 충전 공정과, 약액 건조 공정과, 기재액 충전 공정과, 기재액 건조 공정과, 박리 공정의 적어도 5 가지의 공정을 이 순서로 행한다.

(약액 충전 공정)

도 11 은, 액 공급 장치 (36) 로부터 약액 (22) 을 몰드 (13) 에 공급하고, 바늘상 오목부 (15) 상에 위치 조정된 노즐 (34) 의 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하여 접촉시킨 상태에서, 1 개 이상의 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 충전 동작과, 노즐 선단부 (35) 와 몰드 (13) 의 표면을 접촉시킨 상태에서, 노즐 (34) 을 몰드 (13) 에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 배열된 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 충전의 기본적인 공정을 설명하는 것이다.

따라서, 도 11 에서는, 액 충전 장치 (10) 에서 설명한 탄성체 (42) (코일 스프링, 판 스프링 등), 가이드 기구 (44) 등의 각 개량점은 도시하지 않는다.

도 11(A) 에 나타내는 바와 같이, 배열된 바늘상 오목부 (15) 를 갖는 몰드 (13) 가 기대 (20) 상에 배치된다. 몰드 (13) 에는, 5 × 5 의 배열된, 2 조의 복수의 바늘상 오목부 (15) 가 형성되어 있다. 약액 (22) 을 수용하는 송액 탱크 (30) 와, 송액 탱크 (30) 에 접속되는 내압 호스 (32) 와, 내압 호스 (32) 의 선단에 접속된 노즐 (34) 을 갖는 액 공급 장치 (36) 가 준비된다. 약액 (22) 은 노즐 (34) 의 선단으로부터 토출된다.

도 11(B) 를 참조하여 충전 공정을 설명한다. 도 11(B) 에 나타내는 바와 같이, 노즐 (34) 의 개구부 (34B) 가 바늘상 오목부 (15) 상에 위치 조정된다. 약액 (22) 을 토출하는 노즐 (34) 이 몰드 (13) 에 가압되기 때문에, 노즐 (34) 의 립면 (34A) 과 몰드 (13) 의 표면은 접촉되어 있다. 액 공급 장치 (36) 로부터 약액 (22) 이 몰드 (13) 에 공급되고, 노즐 (34) 의 개구부 (34B) 로부터 약액 (22) 이 바늘상 오목부 (15) 에 충전된다. 본 실시 형태에서는, 1 열을 구성하는 복수의 바늘상 오목부 (15) 에 약액 (22) 이 동시에 충전된다. 단, 이에 한정되지 않고, 바늘상 오목부 (15) 에 1 개씩 충전할 수 있다.

몰드 (13) 가 기체 투과성을 갖는 소재로 구성될 경우, 몰드 (13) 의 이면으로부터 흡인함으로써 약액 (22) 을 흡인할 수 있어, 바늘상 오목부 (15) 내로의 약액 (22) 의 충전을 촉진시킬 수 있다.

도 11(B) 의 충전 공정에 이어서, 도 11(C) 에 나타내는 바와 같이, 노즐 (34) 의 노즐 선단부와 몰드 (13) 의 표면을 접촉시키면서, 개구부 (34B) 의 충전 이동 방향으로 액 공급 장치 (36) 를 상대적으로 주사시키고 있다. 노즐 (34) 을 몰드 (13) 상을 주사시키고, 약액 (22) 이 충전되어 있지 않은 바늘상 오목부 (15) 로 노즐 (34) 을 이동시킨다. 노즐 (34) 의 개구부 (34B) 가 바늘상 오목부 (15) 상에 위치 조정된다. 본 실시형태에서는, 노즐 (34) 을 주사시키는 예로 설명했지만, 몰드 (13) 를 주사시켜도 된다.

도 11(B) 의 충전 동작과 도 11(C) 의 이동 동작을 반복함으로써, 5 × 5 의 배열된 바늘상 오목부 (15) 에 약액 (22) 이 충전된다. 5 × 5 의 배열된 바늘상 오목부 (15) 에 약액 (22) 이 충전되면, 인접하는 5 × 5 의 배열된 바늘상 오목부 (15) 로 액 공급 장치 (36) 를 이동하여, 도 11(B) 의 충전 동작과 도 11(C) 의 이동 동작을 반복한다. 인접하는 5 × 5 의 배열된 바늘상 오목부 (15) 에도 약액 (22) 이 충전된다.

바늘상 오목부 (15) 로의 약액 (22) 의 충전이 완료되고, 몰드 (13) 의 표면으로부터 노즐 (34) 을 끌어 올리는 경우에는, 송액 탱크 (30) 혹은 노즐 (34) 내를 대기압에 대해서 부압으로 하여, 노즐 선단부 (35) 에 부착된 약액 (22) 을 빨아 들이는 것이 바람직하다. 이로써, 바늘상 오목부 (15) 이외의 표면 평탄 부분으로의 약액 부착을 더욱 억제할 수 있음과 함께, 다음 번의 충전시에도 액면이 안정되므로, 충전 정밀도를 향상시킬 수 있다.

상기한 약액 충전 공정에 있어서, 도 6 에 나타내는 몰드 복합체 (18) 를 이용하고, 관통공 (15C) 측에서 흡인하여, 약액 (22) 을 바늘상 오목부 (15) 내에 충전시킬 수 있다. 특히, 약액 (22) 에 기포가 혼입되면, 약제의 함유량에 편차가 발생되어 바람직하지 않기 때문이다.

도 12 의 충전 동작 및 도 13 의 이동 동작은, 탄성체 (42) 의 작용을 설명하는 것이다.

도 12 및 도 13 에 나타내는 바와 같이, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하여 접촉시키기 위해서, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 탄성체 (42) 를 개재하여 노즐 (34) 을 유지하였다. 그리고, 몰드 (13) 에 대한 노즐 (34) 의 가압력의 편차를 탄성체 (42) 에서 흡수하도록 하였다. 즉, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에 탄성체 (42) 를 개재시켜 노즐 (34) 을 유지함으로써, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하여 접촉시켰을 때의 몰드 (13) 에 대한 가압력의 편차를 탄성체 (42) 에서 흡수하면서 시트를 제조하도록 하였다. 도 12 및 도 13 에서는, 탄성체 (42) 로서 코일 스프링 (42A) 을 사용한 경우로 도시되어 있다.

이로써, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하는 가압 변위량, 몰드 (13) 두께의 편차, 가압 각도 등에서 기인하여 발생되는 노즐 (34) 의 가압력의 편차를 탄성체 (42) 가 흡수하여 가압력을 일정하게 할 수 있다. 이 결과, 배열된 바늘상 오목부 (15) 마다의 약액 (22) 의 충전 정밀도를 향상시킬 수 있다.

그리고, 도 14(A) 에 나타낸 약액 충전 공정이 완료되면, 형성하고자 하는 바늘상의 필요에 따라서, 약액 건조 공정과 2 층째 이후의 충전 공정을 반복하여 행한 후, 박리 공정으로 진행한다. 예를 들어, 도 14(B) ∼ 도 14(D) 에 나타내는 바와 같이, 약액 (22) 을 건조 고화시켜 약제를 함유하는 제 1 층 (120) 을 바늘상 오목부 (15) 내에 형성하는 약액 건조 공정, 약제를 함유하는 제 1 층 (120) 상에 약제를 함유하지 않는 기재액 (24) 을 도포하여 기재액 (24) 을 바늘상 오목부 (15) 에 충전하는 기재액 충전 공정, 및 기재액 (24) 을 건조 고화시켜 제 2 층 (122) 을 형성하는 기재액 건조 공정을 행하고, 그 후에 도 15 또는 도 16 의 박리 공정으로 진행한다. 도 15 또는 도 16 에 있어서의 부호 40 은, 점착성의 점착층이 형성되고, 제조된 경피 흡수 시트를 몰드 (13) 로부터 박리하는 박리용의 시트상 기재이다.

이하에, 본 발명의 실시예를 들어, 본 발명을 더욱 구체적으로 설명한다. 또한, 이하의 실시예에 나타내는 재료, 사용량, 비율, 처리 내용, 처리 순서 등은, 본 발명의 취지를 일탈하지 않는 한 적절히 변경할 수 있다. 따라서, 본 발명의 범위는 이하에 나타내는 구체예에 의해서 한정적으로 해석되어서는 안 된다.

[실시예]

[시험 A]

시험 A 에서는, Z 축 구동부 (50) 에 탄성체 (42) 를 개재하여 노즐 (34) 을 유지한 액 충전 장치 (10) 를 사용하여 몰드 (13) 의 바늘상 오목부 (15) 에 약액 (22) 을 충전했을 경우 (실시예 1) 와, 탄성체 (42) 를 개재시키지 않고 Z 축 구동부 (50) 와 노즐 (34) 을 직접 고정시킨 액 충전 장치를 사용하여 몰드 (13) 의 바늘상 오목부 (15) 에 약액 (22) 을 충전했을 경우 (비교예 1) 로, 충전 정밀도를 비교하였다.

충전 정밀도의 비교는, 이하에 기재하는 방법으로 제조한 몰드 (13) 에, 실시예 1 의 액 충전 장치 (10) 및 비교예 1 의 액 충전 장치로 약액 (22) 을 충전했을 때의 바늘상 오목부 (15) 에 충전되는 약액 (22) 의 충전량의 편차를 비교함으로써 행하였다.

충전량의 편차는, 충전 조작을 5 회 반복함으로써 행하였다.

시험 A 에서 사용한 몰드 (13), 약액 (22) 및 기재액 (24) 의 조제, 실시예 1 및 비교예 1 에서의 액 충전 장치의 구성, 그리고 약액 (22) 의 충전 및 건조, 기재액 (24) 의 도포 및 건조, 폴리머 시트 1 의 박리는 다음과 같다.

(몰드)

1 변 40 ㎜ 의 평활한 Ni 판의 표면에, 도 17 에 나타내는 바와 같은, 하측 바닥면이 500 ㎛ 의 직경 D1 이고, 150 ㎛ 의 높이 H1 인 원추대 (12B) 상에, 바닥면이 300 ㎛ 의 직경 D2 이고, 500 ㎛ 의 높이 H2 인 원추 (12A) 가 형성된 바늘상 구조의 볼록부 (12) 를, 1000 ㎛ 의 피치 P 로 10 열 × 10 행의 2 차원 배열로 연삭 가공함으로써, 원판 (11) 을 제조하였다.

이 원판 (11) 상에, 실리콘 고무 (다우코닝사 제조 SILASTIC-MDX4-4210) 제의 막을 0.6 ㎜ 의 두께로 형성하고, 막면으로부터 원판 (11) 의 원추 선단부 50 ㎛ 를 돌출시킨 상태에서 열경화시켜고, 박리하였다. 이로써, 약 30 ㎛ 의 직경의 관통공을 갖는 실리콘 고무의 반전품을 제조하였다.

이 실리콘 고무 반전품의, 중앙부에 10 열 × 10 행의 배열된 바늘상 오목부가 형성된, 1 변 30 ㎜ 의 평면부 이외를 잘라낸 것을 몰드 (13) 로서 사용하였다. 바늘상 오목부 (15) 의 개구부가 넓은 쪽을 몰드 (13) 의 표면 (앞면) 으로 하고, 30 ㎛ 의 직경의 관통공 (공기 통공) 을 갖는 면을 몰드 (13) 의 이면으로 하였다.

(약액의 조제)

하이드록시에틸녹말 (Fresenius Kabi 사 제조) 을 물로 용해시키고, 8 % 의 수용액으로 조액한 것에, 약제로서 인간 혈청 알부민 (와코 순약사 제조) 을 2 질량% 첨가하여, 약제를 함유하는 폴리머 용해액, 요컨대 약액 (22) 으로 하였다. 조액 후, 3 ㎪ 의 감압 환경 하에서 4 분간 노출시켜, 충분한 탈기를 행하였다.

(기재액의 조제)

콘드로이틴황산 (마루하니치로 식품사 제조) 을 물로 용해시키고, 40 % 의 수용액으로 조액한 것을, 약제를 함유하지 않는 폴리머 용해액, 요컨대 기재액으로 하였다. 조액 후, 3 ㎪ 의 감압 환경 하에서 4 분간 노출시켜, 충분한 탈기를 행하였다.

(액 충전 장치)

액 충전 장치는, 몰드 (13) 와 노즐 (34) 의 충전 이동 방향 (X 축 방향) 에 있어서의 상대 위치 좌표를 제어하는 X 축 구동부 (54), 노즐 (34) 을 몰드 (13) 의 표면에 대해서 상하동시키는 Z 축 구동부 (50), 노즐 (34) 을 장착할 수 있는 액 공급 장치 (36) (무사시 엔지니어링사 제조 초미량 정량 디스펜서 SMP-3), 몰드 (13) 를 고정시키는 흡인대 (52), 노즐 (34) 의 압입력을 측정하는 로드 셀 (53) (쿄와 전업 제조 LCX-A-500N) 을 구비한 것을 기본 구성으로 하였다.

그리고, 실시예 1 에서는 Z 축 구동부 (50) 에 탄성체 (42) 인 판 스프링 (42B) 을 개재하여 노즐 (34) 을 유지하고, 비교예 1 에서는 탄성체 (42) 를 개재시키지 않고 Z 축 구동부 (50) 와 노즐 (34) 을 직접 고정시켰다.

실시예 1 에서는 탄성체 (42) 로서, 두께가 200 ㎛, 폭 3 ㎝ 의 판 스프링 (42B) 을 노즐 폭 방향의 중심 위치에 배치함과 함께, Z 축 구동부 (50) 와 노즐 (34) 의 거리가 5 ㎜ 떨어지도록 노즐 (34) 을 판 스프링 (42B) 에 고정시켰다.

또, 실시예 1 및 비교예 1 모두, 수평인 흡인대 (52) 상에 1 변 15 ㎜ 의 기체 투과 시트 (19) (스미토모 전공사 제조 포아프론 FP-010) 를 놓고, 그 위에 표면 (앞면) 이 위가 되도록 몰드 (13) 를 설치하였다. 그리고, 몰드 (13) 의 이면측으로부터 게이지압 90 ㎪ 의 흡인압으로 감압하여, 기체 투과 시트 (19) 와 몰드 (13) 를 흡인대 (52) 에 흡인 고정시켰다.

또, 노즐 (34) 로서, 도 8 에 나타내는 기본 구성의 노즐 (34) 을 사용하였다. 노즐 (34) 의 재질은 SUS 제 (스테인리스강) 로 하고, 길이 20 ㎜, 폭 2 ㎜ 의 립면 (34A) 의 중앙에, 길이 12 ㎜, 폭 0.2 ㎜ 의 슬릿상의 개구부 (34B) 를 형성하였다. 이 노즐 (34) 을 내압 호스 (32) 에 의해서 송액 탱크 (30) 에 접속하였다.

(약액 충전 방법 및 약액 건조 방법)

그리고, 실시예 1 및 비교예 1 모두, 3 ㎖ 의 약제를 함유하는 약액 (22) 을 송액 탱크 (30) 와 노즐 (34) 내부에 장전하였다. 또, 슬릿상의 개구부 (34B) 가 몰드 (13) 의 표면에 형성된 복수의 바늘상 오목부 (15) 로 구성되는 1 열째와 평행이 되도록 노즐 (34) 을 조정하였다. 1 열째에 대해서 2 열째와 반대 방향으로 2 ㎜ 의 간격을 둔 위치에서, 노즐 (34) 을 0.14 ㎏f/㎠ (1.4 N/㎠) 의 압력 (가압력) 으로 몰드 (13) 의 표면에 가압하였다. 가압력은 로드 셀 (53) 로 확인하였다. 노즐 (34) 을 가압한 채로, 1 ㎜/sec 의 이동 속도로 충전 이동 방향으로 이동시키면서, 약액 (22) 을 0.31 ㎕/sec 의 토출 속도로 10 초간, 개구부 (34B) 로부터 토출하였다.

배열된 복수의 바늘상 오목부 (15) 의 10 열째에 대해서 9 열째와 반대 방향으로 2 ㎜ 간격을 둔 위치에서 노즐 (34) 의 이동을 정지하고, 노즐 (34) 을 몰드 (13) 로부터 떼어 놓았다.

계속해서, 몰드 (13) 에 충전된 약액 (22) 을, 온도 20 ℃, 상대 습도 60 %RH 의 환경 하에서 건조 고화시킨 후, 몰드 (13) 의 바늘상 오목부 (15) 이외의 표면 평탄부 (13A) 에 부착되어 버린 약액 (22) 의 건조 고화물 모두를 점착 테이프로 박리하였다.

(기재액 충전 공정)

다음으로, 약액 (22) 이 건조 고화된 몰드 (13) 의 표면에, 기재액 (24) 을 디스펜서에 의해서 직접 도포한 후, 12 시간 건조 고화시켜 폴리머 시트 1 을 형성하였다.

(박리 공정)

계속해서, 폴리머 시트 1 을 몰드 (13) 로부터 박리하여, 경피 흡수 시트를 제조하였다.

그리고, 얻어진 경피 흡수 시트 및 상기한 점착 테이프에 대해서 다음의 방법으로 약제 함유량을 측정하였다.

(약제 함유량의 측정)

형성된 경피 흡수 시트를 3 ㎖ 의 물에 완전히 재용해시켜, 재용해액을 제조하였다. 그리고, 제조된 재용해액의 에반스 블루 색소 농도를 흡광 광도계 (니혼 분광 주식회사 V670) 에 의해서 측정하고, 기존의 에반스 블루 농도 (검량선) 와 흡광도의 관계로부터 약액 (22) 의 충전량을 산출하였다. 또, 상기 서술한 점착 테이프에 대해서도, 동일하게 재용해액을 제조하여 흡광 광도계로 측정함으로써, 몰드 (13) 의 바늘상 오목부 (15) 이외의 표면 평탄부 (13A) 에 부착되어 버린 약액 (22) 의 부착량을 산출하였다.

(시험 결과)

시험 결과를 도 18 의 표에 나타내었다. 도 18 에 있어서「유지 방법」이란 노즐 (34) 을 Z 축 구동부 (50) 에 유지하는 유지 방법을 나타낸다. 또,「반복 횟수」란, Z 축 구동부 (50) 에 의해서 노즐 (34) 을 몰드 (13) 의 표면에 가압하여 접촉시킨 상태에서, 몰드 (13) 의 바늘상 오목부 (15) 에 약액 (22) 을 충전하는 충전 동작을 반복한 횟수를 나타내고, 실시예 1 및 비교예 1 모두 5 회의 반복 시험을 행하였다. 또, 바늘상 오목부 (15) 에 대한 충전량은, 상기 측정 방법에 의해서 산출하였다.

도 18 에 나타내는 바와 같이, 비교예 1 에서는 5 회의 반복 시험 결과, 최소 충전량이 2.60 ㎎ 이고, 최대 충전량이 3.55 ㎎ 이며, 편차 폭이 0.95 ㎎ 이었다.

이에 비하여, 실시예 1 에서는 5 회의 반복 시험 결과, 최소 충전량이 2.82 ㎎ 이고, 최대 충전량이 3.21 ㎎ 이며, 편차 폭이 0.39 ㎎ 으로, 편차 폭이 비교예 1 의 반 이하로 감소되었다.

즉, 실시예 1 과 같이, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하여 접촉시키기 위해서, 노즐 (34) 을 상하동시키는 Z 축 구동부 (50) 에, 탄성체 (42) 를 개재하여 노즐 (34) 을 유지함으로써, 노즐 선단부 (35) 를 몰드 (13) 의 표면에 가압하는 가압 변위량이나 몰드 두께의 편차 등에서 기인하여 발생되는 노즐 (34) 의 가압력의 편차를 탄성체 (42) 가 흡수하여 가압력을 일정하게 할 수 있다.

이 결과, 바늘상 오목부 (15) 마다의 약액 (22) 의 충전 정밀도를 향상시킬 수 있다.

1 : 폴리머 시트,

10 : 액 충전 장치,

11 : 원판,

12 : 볼록부,

13 : 몰드,

13A : 표면 평탄부,

14 : 프레임,

15 : 바늘상 오목부,

18 : 몰드 복합체,

19 : 기체 투과 시트,

20 : 기대,

22 : 약액,

24 : 기재액,

30 : 송액 탱크,

34 : 노즐,

34A : 립면,

34B : 개구부,

34E : 슬릿부,

35 : 노즐 선단부,

36 : 액 공급 장치,

42 : 탄성체,

42A : 코일 스프링,

42B : 판 스프링,

44 : 가이드 기구,

46 : 슬라이더,

47 : 브래킷,

48 : 토출 장치,

50 : Z 축 구동부,

51 : 상판,

52 : 흡인대,

53 : 로드 셀,

54 : X 축 구동부,

55 : 하판,

56 : 가대,

58 : 제어 시스템,

59 : 구멍,

S : 접촉 부분

10 : 액 충전 장치,

11 : 원판,

12 : 볼록부,

13 : 몰드,

13A : 표면 평탄부,

14 : 프레임,

15 : 바늘상 오목부,

18 : 몰드 복합체,

19 : 기체 투과 시트,

20 : 기대,

22 : 약액,

24 : 기재액,

30 : 송액 탱크,

34 : 노즐,

34A : 립면,

34B : 개구부,

34E : 슬릿부,

35 : 노즐 선단부,

36 : 액 공급 장치,

42 : 탄성체,

42A : 코일 스프링,

42B : 판 스프링,

44 : 가이드 기구,

46 : 슬라이더,

47 : 브래킷,

48 : 토출 장치,

50 : Z 축 구동부,

51 : 상판,

52 : 흡인대,

53 : 로드 셀,

54 : X 축 구동부,

55 : 하판,

56 : 가대,

58 : 제어 시스템,

59 : 구멍,

S : 접촉 부분

Claims (10)

- 바늘상 볼록부를 갖는 시트의 제조 방법에 있어서,

바늘상 오목부를 갖는 몰드와, 노즐 선단부에 형성된 슬릿상의 개구부로부터 액을 토출하는 노즐을 갖는 액 공급 장치를 구비한 충전 장치를 준비하는 장치 준비 공정과,

상기 액 공급 장치로부터 액을 상기 몰드에 공급하고, 상기 바늘상 오목부 상에 위치 조정된 상기 노즐 선단부를 상기 몰드의 표면에 가압하여 접촉시킨 상태에서, 1 개 이상의 상기 바늘상 오목부에 상기 액을 충전하는 충전 동작과, 상기 노즐 선단부와 상기 몰드의 표면을 접촉시킨 상태에서, 상기 노즐을 상기 몰드에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 상기 바늘상 오목부에 상기 액을 충전하는 액 충전 공정을 구비하고,

상기 액 충전 공정은, 상기 노즐을 상하동시키는 Z 축 구동부와 상기 노즐 사이에 탄성체를 개재시켜 상기 노즐을 유지시키면서, 상기 노즐 선단부를 상기 몰드의 표면에 가압하여 접촉시키는 것을 포함하는, 시트의 제조 방법. - 제 1 항에 있어서,

상기 Z 축 구동부와 상기 노즐 사이에 점성체도 개재시킨 시트의 제조 방법. - 제 2 항에 있어서,

상기 탄성체와 상기 점성체는 병렬로 개재시키는 시트의 제조 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 탄성체는, 상기 몰드의 두께 방향으로의 병진 운동에 대해서 탄성력을 갖는 시트의 제조 방법. - 제 4 항에 있어서,

상기 탄성체는 코일 스프링인 시트의 제조 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 탄성체는, 상기 몰드의 두께 방향으로의 병진 운동에 대한 탄성력과, 상기 노즐과 상기 몰드의 상대 이동 방향을 포함하는 면내 회전 운동에 대한 탄성력의 양방을 갖는 시트의 제조 방법. - 제 6 항에 있어서,

상기 탄성체는 판 스프링인 시트의 제조 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 노즐의 이동 방향의 가동 범위를 규제하는 가이드 기구를 추가로 구비한 시트의 제조 방법. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

상기 시트는, 약제를 함유하는 바늘상 볼록부를 갖는 경피 흡수 시트인 시트의 제조 방법. - 바늘상 볼록부를 갖는 시트의 제조 방법에 있어서,

바늘상 오목부를 갖는 몰드와, 노즐 선단부에 형성된 슬릿상의 개구부로부터 액을 토출하는 노즐을 갖는 액 공급 장치를 구비한 충전 장치를 준비하는 장치 준비 공정과,

상기 액 공급 장치로부터 액을 상기 몰드에 공급하고, 상기 바늘상 오목부 상에 위치 조정된 상기 노즐 선단부를 상기 몰드의 표면에 가압하여 접촉시킨 상태에서, 1 개 이상의 상기 바늘상 오목부에 상기 액을 충전하는 충전 동작과, 상기 노즐 선단부와 상기 몰드의 표면을 접촉시킨 상태에서, 상기 노즐을 상기 몰드에 대해서 상대적으로 이동시키는 이동 동작을 반복함으로써, 상기 바늘상 오목부에 상기 액을 충전하는 액 충전 공정을 구비하고,

탄성체를 갖는 기대에 상기 몰드는 재치되어 있고,

상기 액 충전 공정은, 상기 노즐을 상하동시키는 Z 축 구동부에 의해서 상기 노즐 선단부를 상기 몰드의 표면에 가압하여 접촉시키는 것을 포함하는, 시트의 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015211803A JP6517126B2 (ja) | 2015-10-28 | 2015-10-28 | シートの製造方法 |

| JPJP-P-2015-211803 | 2015-10-28 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170049415A true KR20170049415A (ko) | 2017-05-10 |

Family

ID=57345679

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020160139193A KR20170049415A (ko) | 2015-10-28 | 2016-10-25 | 시트의 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10512765B2 (ko) |

| EP (1) | EP3162526B1 (ko) |

| JP (1) | JP6517126B2 (ko) |

| KR (1) | KR20170049415A (ko) |

| CN (1) | CN106964062B (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111433001B (zh) * | 2017-12-05 | 2022-03-18 | 古河电气工业株式会社 | 功能性构件及其制造方法 |

| JP7055861B2 (ja) * | 2018-03-30 | 2022-04-18 | 富士フイルム株式会社 | マイクロニードルアレイの製造方法 |

| CN110625864A (zh) * | 2019-10-24 | 2019-12-31 | 上海微创生命科技有限公司 | 微针制备装置及微针制备方法 |

| CN113733606B (zh) * | 2020-06-03 | 2022-11-18 | 河南泰田重工机械制造有限公司 | 一种用于生产玻璃钢的模压上料装置 |

| DE102020131229A1 (de) * | 2020-11-25 | 2022-05-25 | Novem Car Interior Design Gmbh | Verfahren zum Herstellen eines Formteils |

| TW202313306A (zh) * | 2021-06-01 | 2023-04-01 | 波蘭商Xtpl股份有限公司 | 用聚合物材料填充微腔的方法、微腔中的填充劑以及用聚合物材料在基板上或基板中填充微腔的設備 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1274646A (en) | 1968-07-26 | 1972-05-17 | Alexander Young Stirrat | Improvements in or relating to casing apparatus |

| US3718524A (en) * | 1970-08-28 | 1973-02-27 | E Bright | Apparatus for forming attachable incompletely-cured plastic wafers |

| US3679341A (en) * | 1970-09-25 | 1972-07-25 | Owens Illinois Inc | Apparatus for impact injection molding of plastic articles |

| CA1290526C (en) * | 1986-11-07 | 1991-10-15 | Marianne Wieser | Mold and die operation |

| JP3153800B2 (ja) * | 1998-09-01 | 2001-04-09 | 住友重機械工業株式会社 | 射出成形機のノズルタッチ装置 |

| JP4603869B2 (ja) * | 2004-12-15 | 2010-12-22 | フィーサ株式会社 | バルブノズル |

| DE202006020807U1 (de) * | 2006-01-31 | 2010-06-10 | Bühler AG | Vorrichtung zum Giessen von Verzehrprodukten |

| US7537445B2 (en) * | 2006-10-27 | 2009-05-26 | Trelleborg Sealing Solutions Us, Inc. | Injection molding assembly having a product remover with a biasing member |

| KR101030752B1 (ko) * | 2009-04-09 | 2011-04-26 | 한국생명공학연구원 | 유체전달을 조절할 수 있는 마이크로 니들 유닛 |

| JP5236695B2 (ja) * | 2010-06-29 | 2013-07-17 | 株式会社日本製鋼所 | ノズルタッチ方法およびノズルタッチ装置 |

| CN101912663B (zh) * | 2010-08-18 | 2013-09-04 | 清华大学 | 空心微针阵列芯片、经皮给药贴片、器件及制备方法 |

| JP5562882B2 (ja) * | 2011-02-18 | 2014-07-30 | 三菱重工業株式会社 | 鉄道車両 |

| CA2865376A1 (en) * | 2012-03-02 | 2013-09-06 | Sakura Seiki Co., Ltd. | Steam sterilizer |

| CN104780967B (zh) * | 2012-11-13 | 2017-04-12 | 富士胶片株式会社 | 经皮吸收片的制造方法 |

-

2015

- 2015-10-28 JP JP2015211803A patent/JP6517126B2/ja not_active Expired - Fee Related

-

2016

- 2016-10-25 KR KR1020160139193A patent/KR20170049415A/ko unknown

- 2016-10-27 EP EP16196140.4A patent/EP3162526B1/en not_active Not-in-force

- 2016-10-27 US US15/335,436 patent/US10512765B2/en not_active Expired - Fee Related

- 2016-10-28 CN CN201610958649.3A patent/CN106964062B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US20170120026A1 (en) | 2017-05-04 |

| JP6517126B2 (ja) | 2019-05-22 |

| US10512765B2 (en) | 2019-12-24 |

| CN106964062A (zh) | 2017-07-21 |

| EP3162526A1 (en) | 2017-05-03 |

| CN106964062B (zh) | 2020-11-03 |

| EP3162526B1 (en) | 2018-07-25 |

| JP2017080084A (ja) | 2017-05-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170049415A (ko) | 시트의 제조 방법 | |

| US11135413B2 (en) | Method of producing transdermal absorption sheet | |

| US9968766B2 (en) | Transdermal absorption sheet and method of manufacturing transdermal absorption sheet | |

| US9987236B2 (en) | Transdermal absorption sheet, and manufacturing method for the same | |

| US20170057124A1 (en) | Method of manufacturing transdermal absorption sheet and transdermal absorption sheet | |

| US10814118B2 (en) | Transdermal absorption sheet | |

| US20180243952A1 (en) | Manufacturing method of sheet having needle-like protrusions | |

| US10441532B2 (en) | Method of producing transdermal absorption sheet | |

| EP3275502A1 (en) | Method of producing transdermal absorption sheet | |

| EP3153207B1 (en) | Method of manufacturing transdermal absorption sheet | |

| JP2017079980A (ja) | シートの製造方法 |