KR20160044464A - 얇은 막들 내부에 마킹하기 위한 레이저 시스템들 및 방법들, 그에 의해 생성된 물품들 - Google Patents

얇은 막들 내부에 마킹하기 위한 레이저 시스템들 및 방법들, 그에 의해 생성된 물품들 Download PDFInfo

- Publication number

- KR20160044464A KR20160044464A KR1020167003189A KR20167003189A KR20160044464A KR 20160044464 A KR20160044464 A KR 20160044464A KR 1020167003189 A KR1020167003189 A KR 1020167003189A KR 20167003189 A KR20167003189 A KR 20167003189A KR 20160044464 A KR20160044464 A KR 20160044464A

- Authority

- KR

- South Korea

- Prior art keywords

- laser

- film

- substrate

- article

- microns

- Prior art date

Links

Images

Classifications

-

- B23K26/0063—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0006—Working by laser beam, e.g. welding, cutting or boring taking account of the properties of the material involved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/062—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam

- B23K26/0622—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam by shaping pulses

- B23K26/0624—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam by shaping pulses using ultrashort pulses, i.e. pulses of 1ns or less

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/082—Scanning systems, i.e. devices involving movement of the laser beam relative to the laser head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/0823—Devices involving rotation of the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/083—Devices involving movement of the workpiece in at least one axial direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/083—Devices involving movement of the workpiece in at least one axial direction

- B23K26/0853—Devices involving movement of the workpiece in at least in two axial directions, e.g. in a plane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/0869—Devices involving movement of the laser head in at least one axial direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/0869—Devices involving movement of the laser head in at least one axial direction

- B23K26/0876—Devices involving movement of the laser head in at least one axial direction in at least two axial directions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/50—Working by transmitting the laser beam through or within the workpiece

- B23K26/53—Working by transmitting the laser beam through or within the workpiece for modifying or reforming the material inside the workpiece, e.g. for producing break initiation cracks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/50—Working by transmitting the laser beam through or within the workpiece

- B23K26/57—Working by transmitting the laser beam through or within the workpiece the laser beam entering a face of the workpiece from which it is transmitted through the workpiece material to work on a different workpiece face, e.g. for effecting removal, fusion splicing, modifying or reforming

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/007—Marks, e.g. trade marks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/34—Coated articles, e.g. plated or painted; Surface treated articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/36—Electric or electronic devices

- B23K2101/40—Semiconductor devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/10—Aluminium or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/14—Titanium or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/15—Magnesium or alloys thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

- B23K2103/56—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26 semiconducting

-

- B23K2201/34—

-

- B23K2201/40—

-

- B23K2203/56—

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24802—Discontinuous or differential coating, impregnation or bond [e.g., artwork, printing, retouched photograph, etc.]

Abstract

레이저 출력(114)은 기판(102)에 의해 지지되는 막(104)을 포함하는 물품(100)을 마킹하기 위해 채용되고, 여기서 막(104)은 50미크론 이하인 두께(t)를 가진다. 레이저 출력(114)은 물품(100)의 영역 내에 그리고 막(104) 내에 복수의 레이저 유도된 크랙을 포함하는 복수의 구조를 형성하기 위해 막(104) 내로 지향되고 빔 웨이스트(90)의 초점(80)에서의 5미크론 이하의 회절 제한 개구수 스팟 크기(32)로 포커싱되고, 여기서 레이저 유도된 크랙들은 막(104)의 외면(108) 또는 기판(102)으로 연장하지 않고 막(104) 내에서 중단되며, 복수의 구조는 물품(100) 위로 입사 광을 산란시키도록 구성된다.

Description

관련 출원들

본 출원은 2013년 8월 16일에 출원된, 미국 가 특허 출원 제61/866,705호의 정규 출원이고, 및 그로부터의 우선권 혜택을 주장하며, 그 내용이 모든 면에서 그것들 전부 참조에 의해 본 출원에 통합된다.

저작권 공지

ⓒ 2014 Electro Scientific Industries, 주식회사. 본 특허 문서의 개시 내용의 일부분은 저작권의 대상인 자료를 포함한다. 저작권 소유자는 본 특허 문서 또는 본 특허 개시 내용이 특허청의 특허 파일 또는 기록들에 나타남에 따라, 그 누구에 의해서도 그것이 복사되는 것에 아무런 이의가 없으나, 그렇지 않으면 그것이 무엇이든 모든 저작권들을 보유한다. 37 CFR §1.71(d).

기술분야

본 출원은 레이저 마킹, 그리고 특히, 얇은 막들 내부에 레이저 마킹하기 위한 레이저 시스템들 및/또는 방법들에 관한 것이다.

레이저는 양극 산화 알루미늄 물품을 마킹하기 위해 채용될 수 있다. 레이저 마크들은 다양성 또는 가변성에 기초하여 흑백으로 나타날 수 있다. 그러나, 레이저 마킹 프로세스가 부적절하게 수행되면, 양극 산화 알루미늄층의 표면은 바람직하지 않게 크랙되거나 다르게 손상되어, 스크래칭, 에칭, 제거, 또는 다르게 바람직하지 않게 손상되는 양극 산화 알루미늄층의 민감성 증가를 야기할 수 있다. 양극 산화 알루미늄층에 대한 바람직하지 않은 손상은 기저 알루미늄 베이스 기판이 바람직하지 않게 스크래칭, 연마, 산화, 부식, 또는 다르게 바람직하지 않게 손상되게 될 수 있는 가능성 증가로 이어질 수 있다.

이 과제의 해결 수단은 대표적인 실시예들의 상세한 설명에서 더 설명되는 간략화된 형태로 다양한 개념들을 소개하기 위해 제공된다. 이 과제의 해결 수단은 청구된 대상의 중요하거나 본질적인 발명 개념들을 식별하도록 의도되지 않고, 또한 청구된 대상의 범위를 제한하도록 의도되지 않는다.

일부 실시예들에서, 물품은 사파이어 또는 다른 웨이퍼 물질의 얇은 막을 포함한다.

일부 실시예들에서, 물품은 기판에 의해 지지되는 막을 포함한다.

일부 실시예들에서, 기판 및 상기 기판에 의해 지지되는 막을 포함하는 물품을 마킹하기 위한 방법으로서, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까운, 상기 방법은: 빔 웨이스트를 갖는 레이저 출력의 빔을 발생시키는 단계; 및 상기 물품의 상기 외면에서 떨어져 이격되고 상기 물품의 영역 내에 복수의 구조를 형성하는데 충분한 초점에서의 에너지 밀도를 가지고 상기 막의 상기 내면 및 외면 사이에 상기 레이저 출력의 상기 초점을 지향시키는 단계를 포함하고, 상기 막은 50미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지고, 상기 복수의 구조는 상기 막의 상기 외면 위로 입사 광을 산란시키도록 구성된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 기판 및 상기 기판에 의해 지지되는 막을 포함하는 물품을 마킹하기 위한 레이저 시스템으로서, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까운, 상기 레이저 시스템은: 레이저 광을 발생시키도록 구성되는 레이저; 상기 레이저 광을 변형하도록 구성되는 빔 변형 시스템; 초점에 5미크론 이하의 회절-제한 개구수 스팟 크기로 상기 레이저 광을 포커싱하도록 구성되는 렌즈; 상기 내면, 상기 외면, 또는 상기 기판에 대해 상기 초점의 높이를 조절하기 위한 높이 제어 메커니즘; 및 상기 레이저 광의 상기 초점이 상기 막의 상기 내면 및 상기 외면 사이에 지향되도록 상기 레이저, 상기 높이 제어 메커니즘, 및 상기 빔 변형 시스템 중 적어도 하나의 동작을 제어하도록 구성되는 제어기를 포함하고, 상기 막은 상기 물품의 상기 외면에서 떨어져 이격되고 상기 물품의 영역 내에 복수의 구조를 형성하기 위해, 50미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지며 따라서 상기 복수의 구조는 상기 막의 상기 영역 위로 입사 광을 산란시키도록 구성된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 레이저로 제작되는 마크를 가지는 물품으로서: 금속을 포함하는 기판; 상기 기판에 의해 지지되고 산화물을 포함하는 막으로서, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까우며, 상기 막은 50미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지는, 상기 막; 및 상기 물품의 영역 내에 그리고 상기 막의 상기 내면 및 외면 사이에 복수의 레이저 유도 크랙을 포함하는 복수의 구조로서, 상기 레이저 유도 크랙들은 상기 외면 또는 상기 기판으로 연장하지 않고 상기 막 내에서 중단되며, 상기 복수의 구조는 상기 막의 상기 영역 위로 입사 광을 산란시키도록 구성되는, 상기 복수의 구조를 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 출력의 상기 빔 웨이스트는 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 외면 및 상기 내면을 영구적으로 변경하는데 불충분하도록 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 초점에서 보다 충분히 작도록 빠른 상기 초점에서 떨어진 발산을 나타내는, 시스템.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 스팟 크기는 회절 제한 개구수이다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 출력의 빔은 상기 빔 웨이스트의 초점에 5미크론(μm)이하의 스팟 크기로 포커싱된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 내면 및 상기 외면은 100미크론, 75미크론, 50미크론, 40미크론 이하, 또는 30미크론 이하, 또는 20미크론 이하, 또는 10미크론 이하이다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 막의 상기 두께는 5μm 이상이다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 복수의 구조는 약 70 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 복수의 구조는 약 80 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 복수의 구조는 약 90 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 기판은 금속을 포함하고, 상기 막은 산화물을 포함하고, 상기 복수의 구조는 광을 산란시키는 하나 이상의 피처를 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 광을 산란시키는 상기 피처들은 상기 물품의 상기 영역 내에 크랙들, 공극들, 버링, 또는 다양한 굴절률의 영역들 중 하나 이상을 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 막의 상기 외면은 상기 마크와 연관된 크랙들 또는 균열들이 없다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 기판은 상기 마크와 연관된 크랙들 또는 균열들이 없다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 기판 재료는 상기 복수의 구조의 상기 영역에 크랙들, 버링, 또는 상기 레이저로부터의 다른 가능한 영향들이 없다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 2미크론 넘게 떨어져 위치된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 5미크론 넘게 떨어져 위치된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 초점 스팟은 상기 막 내 2미크론의 높이 정확도 내에서 제어된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 초점 스팟은 상기 막 내 1미크론의 높이 정확도 내에서 제어된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 높이 제어 피드백이 상기 막 내에서 상기 초점 스팟의 높이를 제어하기 위해 채용된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 110% 비율보다 크다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 115% 비율보다 크다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 120% 비율보다 크다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 출력의 빔은 30도 이상, 또는 45도 이상, 또는 60도 이상인 입사각으로 상기 기판에 지향된다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 위치적 분리를 갖는 상기 물품 위로 충돌한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 바이트 크기(bite size)를 갖는 상기 물품 위로 충돌한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 시스템은 0.3 내지 0.8의 범위의 개구수를 가지는 렌즈를 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 렌즈는 0.5 이상, 0.6 이상, 또는 0.7 이상, 또는 0.8 이상인 개구수를 가진다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 출력은 0.1ps 내지 100ps의 범위의 펄스 지속기간을 가지는 레이저 광의 레이저 펄스들을 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 레이저 출력은 가시적인 파장을 가지는 레이저 광의 레이저 펄스들을 포함한다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 막은 염색되지 않는다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 기판은 염색되지 않는다.

일부 대안적인, 부가적인, 또는 누적되는 실시예들에서, 상기 막 및 상기 기판은 염색되지 않는다.

부가적인 측면들 및 이점들이 대표적인 실시예의 이하 상세한 설명으로부터 분명할 것이며, 이는 첨부 도면들을 참조하여 진행된다.

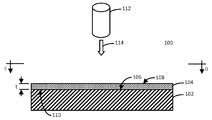

도 1은 본 발명의 실시예들에 따라 마킹될 대표적인 물품을 개략적으로 예시하는 단면도이다.

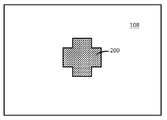

도 2는 도 1에 도시된 물품 상에 형성된 대표적인 마크를 개략적으로 예시하는, 도 1에서의 라인(II-II)을 따라 취해진, 평면도이다.

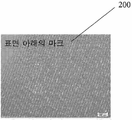

도 3은 백색 마킹 프로세스의 실시예에 따라 마킹된 사파이어 웨이퍼를 도시한다.

도 4a 내지 도 4c는 도 3에 도시된 프로세싱된 사파이어 웨이퍼의 상면, 표면 아래의 마크, 및 저면의 각각의 현미경 이미지들을 예시한다.

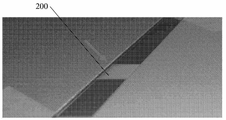

도 5a 및 도 5b는 백색 마킹 프로세스의 실시예에 따라 마킹된 양극 산화 알루미늄 물품의 얇은 양극 산화 알루미늄 막을 도시한다.

도 6a 내지 도 6c는 도 5a 및 도 5b에 도시된 프로세싱된 양극 산화 알루미늄 물품의 상면, 표면 아래의 마크, 및 저면의 각각의 현미경 이미지들을 예시한다.

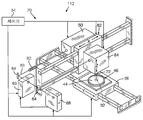

도 7은 마크를 구성하는 복수의 레이저 유도된 크랙을 생성하기에 적합한 대표적인 레이저 미세 기계 가공 시스템의 몇몇 구성요소의 간략화된 및 부분적으로 개략적인 사시도이다.

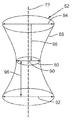

도 8은 레이저 펄스 초점 스팟 및 그것의 빔 웨이스트의 다이어그램을 도시한다.

도 9는 레이저로부터 상이한 전력 설정들로 및 양극 산화 알루미늄 물품의 양극 산화막 내 상이한 z-높이 위치에서 작동되는 마크들의 어레이를 도시한다.

도 10a 및 도 10b는 완벽하고 구체적으로 양극 산화막의 외면 및 내면 사이에 위치되고 마킹되지 않은 영역의 그것과 맞는 양극 산화의 표면 광택에 의해 도시된 바와 같이 양극 산화막이 중요한 손상을 나타내지 않도록 적절한 충전율을 제공하도록 선택된 레이저 전력으로 제작되는 마크의 예를 도시하는, 각각의 단면도 및 평면도들을 예시한다.

도 11a 및 도 11b는 양극 산화 알루미늄의 양극 산화막 내 잘 조정된 표면 아래 백색 마크들의 각각의 카메라 이미지들을 도시한다.

도 2는 도 1에 도시된 물품 상에 형성된 대표적인 마크를 개략적으로 예시하는, 도 1에서의 라인(II-II)을 따라 취해진, 평면도이다.

도 3은 백색 마킹 프로세스의 실시예에 따라 마킹된 사파이어 웨이퍼를 도시한다.

도 4a 내지 도 4c는 도 3에 도시된 프로세싱된 사파이어 웨이퍼의 상면, 표면 아래의 마크, 및 저면의 각각의 현미경 이미지들을 예시한다.

도 5a 및 도 5b는 백색 마킹 프로세스의 실시예에 따라 마킹된 양극 산화 알루미늄 물품의 얇은 양극 산화 알루미늄 막을 도시한다.

도 6a 내지 도 6c는 도 5a 및 도 5b에 도시된 프로세싱된 양극 산화 알루미늄 물품의 상면, 표면 아래의 마크, 및 저면의 각각의 현미경 이미지들을 예시한다.

도 7은 마크를 구성하는 복수의 레이저 유도된 크랙을 생성하기에 적합한 대표적인 레이저 미세 기계 가공 시스템의 몇몇 구성요소의 간략화된 및 부분적으로 개략적인 사시도이다.

도 8은 레이저 펄스 초점 스팟 및 그것의 빔 웨이스트의 다이어그램을 도시한다.

도 9는 레이저로부터 상이한 전력 설정들로 및 양극 산화 알루미늄 물품의 양극 산화막 내 상이한 z-높이 위치에서 작동되는 마크들의 어레이를 도시한다.

도 10a 및 도 10b는 완벽하고 구체적으로 양극 산화막의 외면 및 내면 사이에 위치되고 마킹되지 않은 영역의 그것과 맞는 양극 산화의 표면 광택에 의해 도시된 바와 같이 양극 산화막이 중요한 손상을 나타내지 않도록 적절한 충전율을 제공하도록 선택된 레이저 전력으로 제작되는 마크의 예를 도시하는, 각각의 단면도 및 평면도들을 예시한다.

도 11a 및 도 11b는 양극 산화 알루미늄의 양극 산화막 내 잘 조정된 표면 아래 백색 마크들의 각각의 카메라 이미지들을 도시한다.

대표적인 실시예들은 당해 기술분야의 통상의 기술자들이 개시된 청구 대상을 제작 및 사용하는 것을 가능하게 하기 위해 첨부 도면들을 참고로 하여 충분히 상세하게 설명된다. 다른 실시예들이 본 개시 내용에 기초하여 명백할 수 있다는 것, 및 프로세스 또는 기계적 변경들이 청구항들에 정의된 개시 내용의 범위로부터 벗어나지 않고 이루어질 수 있다는 것이 이해될 것이다. 이하의 설명에서, 많은 구체적인 세부사항이 본 개시 내용에 대한 보다 철저한 이해를 제공하기 위해 제공된다. 그러나, 본 개시 내용의 청구 대상은 이들 특정한 세부사항들 없이 실시될 수 있다는 것이 명백할 것이다. 본 발명을 모호하게 하는 것을 회피하기 위해서, 몇몇 잘 공지된 시스템 구성 및 프로세스 단계가 상세하게 설명되지 않는다.

마찬가지로, 시스템의 실시예들을 도시하는 도면들은 개략적이고 일정한 축적이 아니며, 특히, 몇몇 치수는 표현의 명확함을 위함이고 도면들에 크게 확대되어 도시된다. 또한, 공통적으로 몇몇 피처를 갖는 다수의 실시예가 개시되고 설명되는 경우, 예시, 설명, 및 그것의 이해의 명확함 및 용이함을 위해, 서로 유사하고 같은 피처들이 보통 같은 참조 번호들로 설명될 것이다.

게다가, 본 출원에서 사용되는 용어는 단지 특정한 예시적인 예들을 설명하기 위함이고 제한하는 것으로 의도되지 않는다. 본 출원에서 사용되는 바와 같이, 단수 형태들 "한", "하나의" 및 "그"는 문맥상 명확하게 다르게 표시되지 않는 한, 복수 형태들도 포함하도록 의도된다. 용어들 "포함하다" 및/또는 "포함하는"이 본 명세서에서 사용될 때, 언급된 피처들, 정수들, 단계들, 동작들, 요소들, 및/또는 구성요소들의 존재를 명시하나 하나 이상의 다른 피처, 정수, 단계, 동작, 요소, 구성요소 및/또는 그것들의 그룹의 존재 또는 부가를 배제하지 않는다는 것이 더 이해될 것이다. 다르게 명시되지 않는 한, 값들의 범위는 나열될 때, 범위의 상한 및 하한 양자뿐만 아니라, 그 사이 임의의 서브-범위들을 포함한다.

도 1은 본 출원에서 개시된 대표적인 실시예들에 따라 마킹될 대표적인 물품(100)의 단면을 예시한다. 도 2는 도 1에 도시된 물품(100) 상에 형성된 대표적인 마크(200)의, 도 1에서의 라인(II-II)을 따라 취해진, 평면도이다.

도 1을 참조하면, 물품(100)과 같은 물품은 기판(102) 및 필름 또는 막(104)을 포함한다. 기판(102)은 금속 또는 금속 합금과 같은 재료로 형성될 수 있다. 예를 들어, 기판은 알루미늄, 티타늄, 아연, 마그네슘, 나이오븀, 탄탈륨 등과 같은 금속 또는 알루미늄, 티타늄, 아연, 마그네슘, 나이오븀, 탄탈륨 등을 포함하는 합금으로 형성될 수 있다. 막(104)은 금속 산화물과 같은 재료일 수 있다. 일 실시예에서, 막(104)은 기판(102) 내 하나 이상의 금속의 산화물을 포함하나, 기판(102)에서 발견되지 않는 금속의 산화물을 포함할 수 있다.

막(104)은 임의의 적합한 프로세스에 의해 형성될 수 있다. 예를 들어, 막(104)은 물리적 기상 증착 프로세스, 화학적 기상 증착 프로세스, 양극 산화 프로세스(예를 들어, 크롬산, 황상, 옥살산, 설포살리실산, 인산, 붕산염 또는 주석산염 배스들 등에 대한, 플라즈마 등에 대한, 또는 그것들의 조합에 대한 노출을 수반함) 등, 또는 그것들의 조합에 의해 형성될 수 있다.

막(104)은 염색 또는 다르게 채색될 수 있다. 그러나, 많은 실시예에서, 막(104)은 염색되지 않는다. 미국 특허 제8,451,873호에 개시된 바와 같은, 레이저 표백 기술들은 양극 산화막(104)에서 염료 분해(염료의 효과를 제거함)에 의존한다는 것이 주의된다. 통상적으로, 그러한 최상의 색채 프로세스는 외면(108)을 바꾸지 않고 생성할 수 있거나 기판 표면(106)은 금속성 기판(102)의 고유의 색채이다(예를 들어 약 L* < 40). 그러한 프로세스들은 염료 없이 상당한 콘트라스트를 생성할 수 없다.

일반적으로, 막(104)은 100 미크론(μm) 이하인, 두께(t)를 가진다. 일부 실시예들에서, t는 75μm 이하이다. 일부 실시예들에서, t는 50μm이하이다. 일부 실시예들에서, t는 40μm이하이다. 일부 실시예들에서, t는 30μm 이하이다. 일부 실시예들에서, t는 25μm 이하이다. 일부 실시예들에서, t는 20μm 이하이다. 일부 실시예들에서, t는 15μm이하이다. 일부 실시예들에서, t는 10μm 이하이다. 일부 실시예들에서, t는 3μm 이하이다. 일부 실시예들에서, t는 5μm 이상이다. 일부 실시예들에서, t는 10μm 이상이다.

일부 실시예들에서, 막(104)의 특성들(예를 들어, 재료 조성물, 두께, 분자 기하학적 구조, 결정 구조, 전자 구조, 마이크로구조 등 또는 그것들의 조합)은 기판(102)의 표면(예를 들어, 기판 표면(106))이 막(104)을 통해 적어도 부분적으로 가시적이도록 선택될 수 있다. 일 실시예에서, 막(104)은 스크래치들, 마모, 산화, 부식, 및 손상의 다른 유형들로부터 기판 표면(106)을 보호하는 역할을 한다. 따라서, 막(104)은 또한 "패시베이션 층" 또는 "패시베이션 필름"으로서 본 출원에서 지칭될 수 있다. 예시된 실시예에서, 막(104)은 기판(102)과 연접(즉, 직접적으로 접촉)한다. 그러나, 다른 실시예들에서, 막(104)은 기판(102)에 인접할 수 있으나, 기판(102)에 접촉하지 않는다. 예를 들어, 개재막(예를 들어, 막(104)과 상이한 조성물을 갖는 고유의 산화막, 기판(104)과 상이한 구조 등)은 기판(102) 및 막(104) 사이에 위치될 수 있다. 물품(100)이 기판(102) 및 막(104)을 포함하는 것으로 위에서 논의되었더라도, 기판(102)이 생략될 수 있다는 것, 및 물품(100)이 사파이어, 유리, 폴리카보네이트 등, 또는 그것들의 조합과 같은 반투명한 또는 투명 재료로 형성된 막(예를 들어, 약 3mm 내지 약 10μm의 범위의 두께를 가짐)으로서 간략하게 제공될 수 있다는 것이 이해될 것이다.

위에서 설명된 바와 같이 구성되면, 물품(100)은 개인용 컴퓨터, 랩탑 컴퓨터, 태블릿 컴퓨터, 개인 디지털 보조장치, 휴대용 미디어 플레이어, 텔레비전, 컴퓨터 모니터, 전화기, 모바일 전화, 전자책, 원격 제어기, 포인팅 디바이스(예를 들어, 컴퓨터 마우스), 게임 제어기, 서모스탯, 식기 세척기, 냉장고, 전자레인지, 시계 등과 같은 디바이스를 위한 하우징의 적어도 일부분으로서 제공될 수 있거나, 임의의 다른 디바이스 또는 제품의 버튼으로서 제공될 수 있거나, 디스플레이(예를 들어, LCD 디스플레이, LED 디스플레이, OLED 디스플레이, 터치스크린 디스플레이 등)의 구성요소로서 제공될 수 있거나, 사인(sign) 또는 배지(badge) 등으로서 제공될 수 있다. 위에서 설명된 바와 같이 구성되면, 물품(100)은 시각적 외양을 가지는 막(104)의 외면(108)을 포함한다.

일부 실시예들에 따라, 물품(100)의 일부분의 시각적 외양(또한 "초기 시각적 외양"으로서 본 출원에서 지칭되는)은 물품(100)의 외면(108)에 시각적인 마크(예를 들어, 도 2에 도시된 바와 같은, 마크(200))를 형성하기 위해 변형될 수 있다. 마크(200)가 단일의 특정한 형태로 예시되더라도, 마크(200)가 임의의 형상을 가질 수 있고, 하나보다 많은 마크(200)가 제공될 수 있다는 것이 이해될 것이다. 일부 예들에서, 마크(200)는 텍스트, 그래픽 등 또는 그것들의 조합일 수 있고, 제품명, 제품 제조업체명, 상표, 저작권 정보, 설계 장소, 조립 장소, 모델 번호, 일련 번호, 라이센스 번호, 에이전시 승인, 표준 준수 정보, 전자 코드, 로고, 인증 마크, 광고, 사용자 주문형 피처 등 또는 그것들의 조합과 같은 정보를 전달할 수 있다.

마크(200) 그 자체는 외면(108) 및 내면(110) 사이의, 막(104) 내에 형성되는 작은 크랙들 또는 균열의 상호연결하는 망 또는 다른 배열로 구성될 수 있는데, 이는 외면(108)보다 기판(102)에 더 가깝다. 모든, 또는 대체로 모든 마크(200)의 크랙 또는 균열은 외면(108)에서 떨어져 이격된다. 막(104)의 두께에 의존하여, 마크(200)의 크랙들 또는 균열들은 약 10μm 내지 약 100μm의 범위의 막 내 깊이에 형성될 수 있다. 임의로, 모든, 또는 대체로 모든 마크(200)의 크랙들 또는 균열들은 내면(110)에서 떨어져 이격될 수 있다. 마크(200)는 초기 시각적 외양보다 더 밝은 변형된 시각적 외양을 가질 수 있다. 예를 들어, 마크(200)의 변형된 시각적 외양은 백색 또는 대체로 백색인 시각적 외양을 가질 수 있다. 마크(200)의 크랙들 또는 균열들의 크기 및 밀도에 의존하여, 마크(200)는 불투명 또는 반투명일 수 있다. 마크(200)의 크랙들 또는 균열들이 외면(108)에서 떨어져 이격되기 때문에, 마크(200)의 부근의 외면(108)의 구조상 무결성이 유지될 수 있고, 따라서 스크래치들, 마모, 산화, 부식, 및 손상의 다른 유형들로부터 기판 표면(106)을 보호하는 막(104)의 능력을 지킬 수 있다.

본 발명의 일부 실시예들에 따라 물품(100) 및 마크(200)가 설명되었고, 이제 마크(200)를 형성하는 대표적인 프로세스가 설명될 것이다.

일 실시예에서, 마크(200)는 물품(100)의 타겟 영역의 적어도 하나의 특성(예를 들어, 화학적 조성, 분자의 기하학적 구조, 결정 구조, 전자 구조, 미세 구조, 나노 구조 등 또는 그것들의 조합)이 변형되는 변형 프로세스를 수행함으로써 형성될 수 있다. 일 실시예에서, 물품(100)의 타겟 영역이 외면(108) 및 내면(110) 사이의, 막(104) 내에 위치된다. 일 실시예에서, 타겟 영역의 적어도 하나의 특성을 변형하는 것은 물품(100)의 외면(108)에 시각적인 마크(200)를 형성하기 위해 외면(108) 위로 입사 광을 산란시킬 수 있는 막(104) 내에 앞서 언급한 크랙들 또는 균열들의 형성을 야기한다.

일부 실시예들에서, 그 결과로 생긴 마크(200)의 시각적 외양은 CIE 1976 L* a* b*(또한 CIELAB, 국제 조명 위원회에 의해 지정된 색채 공간 표준로서 공지된)을 사용하여 설명될 수 있다. CIELAB은 인체의 눈에 보이는 색채들을 설명하고 기준으로서 사용될 디바이스 독립 모델의 역할을 하기 위해 창출되었다. CIELAB 표준의 세 개의 좌표는 다음을 나타낸다: 1) 색상의 밝기 지수 크기(L*=0은 얼티메이트 흑색을 내고 L*=100은 분산된 얼티메이트 백색을 나타낸다), 2) 적색/자홍색 및 녹색 사이 그것의 위치(a*, 음의 값들은 녹색을 나타내는 한편 양의 값들을 자홍색을 나타낸다) 그리고 3) 황색 및 청색 사이 그것의 위치(b*, 음의 값들은 청색을 나타내고 양의 값들은 황색을 나타낸다). CIELAB 표준에 대응하는 형식의 측정들은 GretagMacbeth®에 의해 판매되는, COLOREYE®XTH 분광 광도계와 같은, 분광 광도계를 사용하여 이루어질 수 있다. 유사한 분광 광도계들은 X-Rite™에서 이용 가능하다.

본 출원에서의 개시 내용을 고려하여, 레이저 상태들(예를 들어, 파장, 펄스 지속기간, 펄스 반복율, 피치, 바이트 크기, 펄스 에너지 등 또는 그것들의 임의의 조합을 포함하는)에 대한 특정한 값들(또는 값들의 범위들)은 충분히 백색인 마크(200)(예를 들어, 막(108)의 외면 및 마크(200)의 부근 내 기판 표면(106)이 바람직하지 않게 손상(예를 들어, 삭마, 크래킹, 에칭, 버블링, 벗겨짐 등으로 인해)되지 않는다는 것을 보장하면서 약 70이상의 L*값을 가지는)의 형성을 보장하기 위해 가변적으로 선택될 수 있다. 일부 실시예들에서, L*값은 약 75 이상이다. 일부 실시예들에서, L*값은 약 80 이상이다. 일부 실시예들에서, L*값은 약 90 이상이다. 일부 실시예들에서, L*값은 약 95 이상이다.

변형 프로세스는 임의의 적절한 방식으로 수행될 수 있다. 예를 들어, 타겟 영역은 물품(100) 위로 제1 광학 펄스들(예를 들어, 레이저 광의 펄스들, 또한 "레이저 펄스들"로서 본 출원에서 지칭되는)과 같은 레이저의 빔을 지향시킴으로써 변형될 수 있다. 도 1에 대표적으로 도시된 바와 같이, 레이저 미세 기계 가공 시스템(112)은 레이저 출력(114)(하나 이상의 레이저 펄스들(52)(도 8)을 포함하는)의 빔을 발생시키고 빔 축(72)(도 7)을 따라 물품(100)을 향해 지향시킬 수 있다. 레이저 펄스들의 빔의 특성들(예를 들어, 펄스 파장, 펄스 지속기간, 펄스 에너지, 스캔 속도, 펄스 반복 주파수, 바이트 사이즈 등)은 외면(108)이 바람직하지 않게 손상(즉, 삭마, 크래킹, 에칭 등)되지 않는다는 것을 보장하면서 타겟 영역을 변형하고 마크(200)를 형성하도록 선택될 수 있다.

일부 실시예들에서, 레이저 시스템(112)은 레이저 스팟(32)의 주 공간 축의 결정을 가능하게 하기 위해 0.1 내지 1의 범위의 개구수를 가지는 스캔 렌즈를 포함한다. 일부 실시예들에서, 개구수는 0.2 내지 0.89의 범위에 있다. 일부 실시예들에서, 개구수는 0.3 내지 0.8의 범위에 있다. 일부 실시예들에서, 개구수는 0.8 이하이다. 일부 실시예들에서, 개구수는 0.5 이상이다. 일부 실시예들에서, 개구수는 0.6 이상이다. 일부 실시예들에서, 개구수는 0.7 이상이다. 일부 실시예들에서, 개구수는 0.8 이상이다.

매우 타이트한 포커스 스팟(32)은 또한 에너지 밀도가 초점 스팟(80)에서부터 매우 빠르게 감소하는 이점을 가진다. 이 급격한 에너지 감소는 주변 영역들에 전혀 충격을 주지 않는 타이트하게 이격된, 높은 해상도 이미지 또는 마크(200)가 생성되는 것을 허용하며, 레이저 펄스 유도 손상 영역이 구체적으로 양극 산화막(104)의 매우 얇은 영역에 위치되는 것, 또는 각각의 결함들 또는 스팟들(32)이 벌크 사파이어 또는 유리 기판에서 매우 밀접하게 이격되는 것을 허용한다.

일부 실시예들에서, 스팟(32)의 주 공간 축은 약 1미크론 및 약 25미크론 사이이거나, 스팟(32)의 주 공간 축은 25미크론보다 짧다. (약 22미크론보다 작은 주 공간 축은 6.25cm의 거리에서 인체의 눈에 보이지 않는다. 일반적으로, 약 30미크론 이하의 스팟 크기는 인체의 눈의 해부학상 제한들 및 종래 안경류의 광학상 제한들로 인해 어디서라도 대부분 인체의 눈에 보이지 않을 것이다.) 일부 실시예들에서, 스팟(32)의 주 공간 축은 약 1미크론 및 약 10미크론 사이이거나, 스팟(32)의 주 공간 축은 10미크론보다 짧다. 일부 실시예들에서, 스팟(32)의 주 공간 축은 약 1미크론 및 약 5미크론 사이이거나, 스팟(32)의 주 공간 축은 5미크론보다 짧다.

일부 실시예들에서, 레이저 스팟(32)의 크기는 초점 스팟(80)에서 레이저 스팟(32)에 의해 야기되는 레이저 유도 결합의 "픽셀" 크기와 밀접하게 상관된다. 일부 실시예들에서, 레이저 스팟(32)의 크기는 초점 스팟(80)에서 레이저 스팟(32)에 의해 야기되는 레이저 유도 결합의 픽셀 크기보다 작다. 일부 실시예들에서, 레이저 스팟(32)의 크기는 초점 스팟(80)에서 레이저 스팟(32)에 의해 야기되는 레이저 유도 결합의 픽셀 크기보다 크다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 25미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 15미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 10미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 5미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 2.5미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 1미크론 이하이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 약 0.5미크론 이상이다. 일부 실시예들에서, 레이저 유도 결함의 픽셀 크기는 0.5미크론 이상 및 약 2.5미크론 이하이다.

일부 실시예들에서, 스캔 레이트 및 펄스 반복 주파수는 성공적으로 지향된 레이저 펄스들이 약 0.1μm 내지 약 25μm의 범위의 위치적 분리를 갖는 물품 위로 충돌하도록 선택될 수 있다. 일부 실시예들에서, 위치적 분리는 약 0.1μm 내지 약 10μm의 범위이다. 일부 실시예들에서, 위치적 분리는 약 0.1μm 내지 약 5μm의 범위이다. 일부 실시예들에서, 위치적 분리는 약 0.1μm 내지 약 2.5μm의 범위이다.

일부 실시예들에서, 스캔 레이트 및 펄스 반복 주파수는 성공적으로 지향된 레이저 펄스들이 약 0.1μm 내지 약 25μm의 범위의 바이트 크기를 갖는 물품 위로 충돌하도록 선택될 수 있다. 일부 실시예들에서, 바이트 크기는 약 0.1μm 내지 약 10μm의 범위이다. 일부 실시예들에서, 바이트 크기는 약 0.1μm 내지 약 5μm의 범위이다. 일부 실시예들에서, 바이트 크기는 약 0.1μm 내지 약 2.5μm의 범위이다.

일부 실시예들에서, 백색 마크(200)는 사파이어 웨이퍼 또는 양극 산화막(104) 내부에 포커싱되는 높은 개구수의 대물 렌즈의 초점 스팟(80)을 래스터 스캐닝(raster scanning)함으로써 생성된다. 충격을 받는 영역은 스팟(32)의 에너지 밀도를 변경함으로써 조정될 수 있다. 단일 레이저 펄스는 대략 사이징된 픽셀, 결함, 또는 스팟(32)을 생성할 수 있는데, 이는 그것이 인체의 눈에(또는 기계 시각에) 백색으로 보이는 것과 같은 방식으로 광을 산란시킨다. 마크(200)의 충전율은 균일한 백색으로 보이는 마크(200)가 생성될 수 있도록 펄스 대 펄스 간격을 변경함으로써 결정될 수 있다. 스캐닝 패스들의 수는 또한 충전율을 향상시키도록 조절될 수 있다. 게다가, 패스들 중 하나 이상에서의 스팟 배치는 다른 패스들에서의 스팟 배치에 대하여 이동될 수 있다. 스팟 배치 이동은 수직적, 수평적, 또는 양자일 수 있다.

보다 작은 물품들(100) 상의 마킹이 바람직하게 됨에 따라, "비가시적인" 마크들(200)의 가용성이 이를테면 차단되지 않은 뷰들이 바람직한 스크린들의 역할을 하는 투명한 재료들을 위한, 또는 이를테면 가품들에 비한 진품들을 검출하기 위한 다양한 목적을 위해 사용될 수 있는 비밀 제조업체 라벨링 또는 등록 정보를 위한 일부 애플리케이션에 유용할 수 있다. 비가시적인 레이저 마크들이 본 출원에서 설명된 기술들을 사용하여 막(104) 내에 제작될 수 있다. 비가시적인 2차원 바코드 표준(GS1 DataMatrix) 코드들을 제공하기 위한 비가시적인 마킹이 Justin D. Redd의 미국 특허 출원 제14/194,455호에서 상세하게 설명되는데, 이는 본 출원의 양수인에 양도되고, 이는 본 출원에 참조로 통합된다.

일부 실시예들에서, 레이저 출력(114)의 빔 축(72)은 비수직적인 입사각으로 물품(100)에 지향된다. 일부 실시예들에서, 입사각은 15도 이상이다. 일부 실시예들에서, 입사각은 30도 이상이다. 일부 실시예들에서, 입사각은 45도 이상이다. 일부 실시예들에서, 입사각은 60도 이상이다. 일부 실시예들에서, 입사각은 75도 이상이다. 빔 축(72)을 비수직적인 입사각으로 지향시키는 것의 이점은 치우친 빔 축(72)이 막(104) 내 수직인 빔 축(72)을 따르는 거리보다 더 큰 막(104) 내 빔 축을 따르는 거리를 제공한다는 것이다. 빔 축(72)을 따라 외면(108) 및 내면(110) 사이에 제공되는 보다 큰 거리는 막(104) 내 초점 스팟(80)의 배치에 보다 큰 차이의 에러를 제공한다. 빔 축(72)의 입사각은 여러 방식으로 제어될 수 있다. 빔 축의 각도를 제어하는 하나의 방법이 Haibin Zhang의 미국 특허 출원 제14/205,200호에 개시되는데, 이는 본 출원의 양수인에 양도되고, 이는 본 출원에 참조로 통합된다.

도 7은 백색 마크(200)를 구성하는 복수의 레이저 유도된 크랙을 생성하기에 적합한 대표적인 레이저 미세 기계 가공 시스템(112)의 몇몇 구성요소의 간략화된 및 부분적으로 개략적인 사시도이다. 도 6을 참조하면, 물품(100)의 외면(108) 및 기판 표면(106) 사이에 크랙들을 생성하기 위해 작동 가능한 몇몇 대표적인 레이저 프로세싱 시스템은 ESI MM5330 미세 기계 가공 시스템, ESI ML5900 미세 기계 가공 시스템 및 ESI 5955 미세 기계 가공 시스템이고, 전부 오리건 97229, 포틀랜드, Electro Scientific Industries 주식회사에 의해 제조된다.

이들 시스템들은 전형적으로 고체 상태 다이오드 여기형 레이저를 채용하는데, 이는 5MHz까지의 주파수 반복 레이트들로 약 366nm(UV) 내지 약 1320nm(IR)의 파장들을 방출하도록 구성될 수 있다. 그러나, 이들 시스템들은 본 출원에서 설명된 바와 같이 막(104) 내에 선택된 레이저 유도 크랙들을 확실하게 그리고 반복적으로 생성하기 위해 적절한 레이저의 대용 또는 부가, 레이저 광학, 장비를 핸들링하는 부품들, 및 제어 소프트웨어에 의해 적응될 수 있다. 이들 변형들은 레이저 프로세싱 시스템이 원하는 색상, 콘트라스트, 및/또는 광학 밀도를 갖는 원하는 레이저 유도 크랙을 생성하기 위해 레이저 스팟들(32) 또는 펄스들 사이에 원하는 레이트 및 피치로 적절하게 위치되고 고정된 물품(100) 상의 원하는 위치들에 적절한 레이저 파라미터들을 갖는 레이저 펄스들을 지향시키는 것을 허용한다.

일부 실시예들에서, 레이저 미세 기계 가공 시스템(112)은 독일, 카이저스라우테른, Lumera Laser 유한책임회사에 의해 제조되는 모델 Rapid와 같은, 1064nm 파장으로 작동하는 다이오드 펌핑 Nd:YVO4 고체 상태 레이저(50)를 채용한다. 이 레이저는 선택적으로 파장을 532nm으로 감소시키기 위해 고체 상태 고조파 주파수 발생기를 사용하여 2배가 됨으로써 가시적인 (녹색) 레이저 펄스들을 생성하거나, 약 355nm으로 감소시키기 위해 3배가 되거나 266nm으로 감소시키기 위해 4배가 됨으로써 자외선(UV) 레이저 펄스들을 생성하는 주파수일 수 있다. 이 레이저(50)는 연속 전력의 6와트를 생성하기 위해 레이팅되며 1000KHz의 최대 펄스 반복 레이트를 가진다. 이 레이저(50)는 제어기(54)와 협력하여 1피코초 내지 1,000나노초의 지속기간을 갖는 레이저 펄스들(52)(도 8)을 생성한다.

이들 레이저 펄스들(52)은 가우시안(Gaussian) 또는 특히 전형적으로 레이저 스팟들(32)의 원하는 특성들을 허용하기 위해, 광학 경로(60)를 따라 위치되는 하나 이상의 광학 구성요소를 포함하는 레이저 광학(62)에 의해 성형 또는 조정될 수 있다. 예를 들어, 물품(100)의 외면(108)에 영향을 주는 전체 레이저 스팟(32) 위에 고른 방사선량을 가지는 레이저 펄스(12)를 전달하는 "톱 해트(top hat)" 공간 프로파일이 사용될 수 있다. 이와 같이 특별하게 성형된 공간적 프로파일들은 회절성 광학 요소들 또는 다른 빔 성형 구성요소들을 사용하여 생성될 수 있다. 레이저 스팟들(32)의 공간적 방사 조도 프로파일을 변형하는 것의 상세한 설명이 Corey Dunsky 등의 미국 특허 제6,433,301호에서 발견될 수 있고, 이는 본 출원의 양수인에 양도되고, 이는 본 출원에 참조로 통합된다.

레이저 펄스들(52)은 또한 폴드 미러들(64), 감쇠기 또는 펄스 피커들(음향-광 또는 전자-광 디바이스들과 같은)(66), 및 피드백 센서들(이를테면 에너지, 타이밍, 또는 위치에 대한)(68)을 포함할 수 있는 광학 경로(60)를 따라 전파된다.

레이저 광학(62) 및 광학 경로(60)를 따르는 다른 구성요소들은 제어기(54)에 의해 지시되는 레이저 빔 포지셔닝 시스템(70)과 협력하여, 레이저 스팟 위치에 막(104)의 외면(108) 아래에 레이저 초점 스팟(80)을 형성하기 위해 광학 경로(60)를 따라 전파하는 레이저 펄스(52)의 빔 축(72)을 지향시킨다. 레이저 빔 포지셔닝 시스템(70)은 X축과 같은, 이동축을 따라 레이저(50)를 이동시키기 위한 작동 가능한 레이저 스테이지(82), 및 Z축과 같은, 이동축을 따라 고속 포지셔너(미도시)를 이동시키기 위한 고속 포지셔너 스테이지(84)를 포함할 수 있다. 전형적인 고속 포지셔너는 물품(100) 상의 큰 필드 위에서 빔 축(72)의 방향을 빠르게 변경시킬 수 있는 검류계 제어 미러들의 쌍을 채용한다. 그러한 필드는 전형적으로 이후에 설명될 바와 같이, 작업물 스테이지(86)에 의해 제공되는 이동 필드보다 작다. 음향-광 디바이스 또는 변형 가능한 미러는 또한 이들 디바이스들이 검류계 미러들보다 작은 빔 굴절 범위들을 가지는 경향이 있더라도, 고속 포지셔너로서 사용될 수 있다. 대안적으로, 음향-광 디바이스 또는 변형 가능한 미러는 검류계 미러들에 부가하여 고속 포지셔닝 디바이스로서 사용될 수 있다.

부가적으로, 물품(100)은 빔 축(72)에 대해 기판(102)을 위치시키도록 작동 가능한 모션 제어 요소들을 가지는 작업물 스테이지(86)에 의해 지지될 수 있다. 작업물 스테이지(86)는 Y축과 같은, 단일 축을 따라 이동하도록 작동 가능할 수 있거나, 작업물 스테이지(86)는 X축 및 Y축과 같은, 횡단 축들을 따라 이동하도록 작동 가능할 수 있다. 대안적으로, 작업물 스테이지(86)는 이를테면 Z축에 대해, 물품(100)을 회전시키도록 작동 가능할 수 있다(단지, 또는 X축 및 Y축을 따라 물품(100)을 이동시킬 뿐만 아니라).

제어기(54)는 복합의 빔 포지셔닝 성능을 제공하기 위해 레이저 빔 포지셔닝 시스템(70) 및 작업물 스테이지(86)의 동작을 조정할 수 있는데, 이는 물품(100)이 빔 축(72)에 대해 연속적이고 상대적으로 이동 중일 수 있는 동안 막(104) 내에 레이저 스팟들(32)을 마킹하는 성능을 가능하게 한다. 이 성능은 막(104) 내에 레이저 유도 크랙들을 마킹하기 위해 필수적이지는 않으나, 이 성능은 증가된 처리량을 위해 바람직할 수 있다. 이 성능은 Donald R. Cutler 등의 미국 특허 제5,751,585호에 설명되고, 이는 본 출원의 양수인에 양도되고, 이는 본 출원에 참조로 통합된다. 빔 포지셔닝의 부가적인 또는 대안적인 방법들이 채용될 수 있다. 빔 포지셔닝의 몇몇 부가적인 또는 대안적인 방법들이 Spencer Barrett 등의 미국 특허 제6,706,999호 및 Jay Johnson의 제7,019,891호에 설명되고, 양자는 본 출원의 양수인에 양도되고, 이는 본 출원에 참조로 통합된다.

본 출원에 설명되는 다양한 빔 포지셔닝 시스템들이 물품(100) 상의 레이저 스팟(32)의 원하는 (x-y) 위치의 몇 미크론 내 레이저 스팟 위치의 빔 포지셔닝 정확도를 제공하도록 제어될 수 있다. 그러나, 보다 높은 정확도가 보다 높은 비용의 구성요소들, 보다 큰 피드백 제어, 및/또는 보다 늦은 시스템 처리량을 가지고 구현될 수 있다는 것이 주의된다. 그러나, 아주 저-비용의 레이저 미세 기계 가공 시스템이 보다 높은 정확도를 달성할 수 있다.

도 8은 초점 스팟(80) 및 그것의 빔 웨이스트(90)의 다이어그램을 도시한다. 도 8을 참조하면, 레이저 펄스(52)의 초점 스팟(80)은 레이저 광학(62)에 의해 주로 결정되는 빔 웨이스트(90)(단면) 및 레이저 에너지 분포를 가질 것이다. 레이저 스팟(32)의 주 공간 축(d)은 전형적으로 빔 웨이스트의 주 축의 기능이고, 둘은 동일하거나 유사할 수 있다. 그러나, 레이저 스팟(32)의 주 공간 축(d)은 빔 웨이스트의 주 축보다 크거나 작을 수 있다.

레이저 광학(62)은 빔 웨이스트의 포커스의 깊이 및 이에 따라 막(104) 내 레이저 스팟(32)의 깊이를 제어하는데 사용될 수 있다. 포커스의 깊이를 제어함으로써, 제어기(54)는 높은 정밀도로 반복 가능하게 막(104) 내에 레이저 스팟(32)을 위치시키기 위해 레이저 광학(62) 및 고속 포지셔너 Z-스테이지(84)를 지향시킬 수 있다. 막(104)의 외면(108) 아래에 초점 스팟을 위치시킴으로써 마크들(200)을 제작하는 것은 레이저 빔이 외면(108)에서 지정된 양만큼 포커싱 해제되고 그렇게 함으로써 레이저 펄스에 의해 조사된 영역을 증가시키고 외면(108)에서의 레이저 플루언스를 감소시키는 것(그것의 외면(108)에서 막(104)의 재료의 손상 임계보다 작은 양으로)을 가능하게 한다. 빔 웨이스트의 기하학적 구조가 공지되었기 때문에, 외면(108) 아래에 및 막(104) 내에 초점 스팟(80)을 정밀하게 위치시키는 것은 플루언스 및 주 공간 축(d) 위로 부가적인 정밀한 제어를 제공한다.

일부 실시예들에서, 이를테면 사파이어와 같은 투명한 재료들을 마킹하기 위해, 레이저 플루언스는 막(104)의 외면(108) 상에 있는 것으로부터 막(104) 내 정밀한 거리에 위치될 때까지 레이저 스팟(32)의 위치를 조절함으로써 막(104)의 코어에서 정밀하게 제어될 수 있다. 도 8을 참조하면, 빔 웨이스트(90)는 FWHM 방법에 의해 측정되는 바와 같이 빔 축(72)을 따라 레이저 펄스(52)의 공간적 에너지 분포(88)로서 표현된다. 주 축(92)은 레이저 미세 기계 가공 시스템(112)이 외면(108) 위 거리(96)에 레이저 펄스(52)를 포커싱하는 경우 외면(108) 상의 레이저 펄스 스팟 크기를 나타낸다. 주 축(94)은 레이저 프로세싱 시스템이 외면(108) 아래 거리(98)에 레이저 펄스들을 포커싱하는 경우 외면(108) 상의 레이저 펄스 스팟 크기을 나타낸다. 레이저 스팟들(32)을 이용하는 내부 마킹이 바람직한 대부분의 실시예들에 대해, 초점 스팟(80)은 그것의 외면(108) 위 또는 아래보다는 막(104) 내에 위치되도록 지향된다. 플루언스 또는 방사 조도는 초점 스팟(80)에서를 제외하고 기판 재료의 삭마 임계보다 낮은 양으로 채용될 수 있고, 여기서 플루언스 또는 방사 조도는 막 재료의 삭마 임계를 초과하도록 집중된다.

일부 실시예들에 대해 바람직하게 채용될 수 있는 레이저 파라미터들이 IR 내지 UV, 또는 보다 구체적으로 약 10.6 미크론 내지 약 266nm에 이르는 파장들을 갖는 레이저들(50)을 사용하는 것을 포함한다. 레이저(50)는 0.1W 내지 100W, 또는 보다 구체적으로 0.1W 내지 10W의 범위 내인, 2W으로 작동할 수 있다. 펄스 지속기간들(예를 들어, 반치전폭, 또는 FWHM에 기초하는)은 0.1피코초 내지 1000ns, 보다 구체적으로 약 0.1피코초 내지 200ns, 또는 보다 구체적으로 약 0.1피코초 내지 1ns에 이른다. 레이저 반복 레이트는 1KHz 내지 100MHz, 또는 보다 구체적으로 10KHz 내지 1MHz의 범위 내일 수 있다. 레이저 플루언스는 약 0.1 X 10-6 J/cm2 내지 100.0 J/cm2 보다 구체적으로 1.0 J/cm2 내지 20.0 J/cm2에 이를 수 있다. 빔 축(72)이 마킹될 물품(100)에 대하여 이동하는 속도는 1 mm/s 내지 10 m/s, 또는 보다 바람직하게 100 mm/s 내지 1 m/s에 이른다. 막(104) 내 스팟들(32)의 인접한 로우들 간 간격 또는 피치는 0.1미크론 내지 1000미크론 또는 보다 바람직하게 0.1미크론 내지 10미크론에 이를 수 있다. 막(104)의 외면(108)에서 측정되는 레이저 펄스들(52)의 주 공간 축은 0.5미크론 내지 50미크론 또는 1미크론 내지 25미크론에 이를 수 있다.

내부 마킹의 많은 실시예에 대해, 초점 스팟(80)은 (막(104)의 외면(108) 및 내면(110) 사이) 막(104)의 외면(108) 아래에 위치된다. 막(104)의 중심에 대한 레이저 펄스들(52)의 초점 스팟(80)의 높이는 -20μm내지 +20μm에 이를 수 있다. 일부 실시예들에서, 막(104)의 중심에 대한 레이저 펄스들(52)의 초점 스팟(80)의 높이는 -10μm내지 +10μm에 이를 수 있다. 일부 실시예들에서, 막(104)의 중심에 대한 레이저 펄스들(52)의 초점 스팟(80)의 높이는 -5μm내지 +5μm에 이를 수 있다. 일부 실시예들에서, 막(104)의 중심에 대한 레이저 펄스들(52)의 초점 스팟(80)의 높이는 -2μm내지 +2μm에 이를 수 있다.

내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 막(104)의 외면(108) 적어도 3미크론 아래에 위치된다. 내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 막(104)의 외면(108) 적어도 5미크론 아래에 위치된다. 내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 막(104)의 외면(108) 적어도 10미크론 아래에 위치된다.

내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 기판 표면(106) 위 적어도 3미크론 위에 위치된다. 내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 기판 표면(106) 위 적어도 5미크론 위에 위치된다. 내부 마킹의 일부 실시예들에 대해, 초점 스팟(80)은 기판 표면(106) 위 적어도 10미크론 위에 위치된다.

일부 실시예들에서, 초점 스팟은 내면 및 외면 양자에서 2미크론 넘게 떨어져 위치된다. 일부 실시예들에서, 초점 스팟은 내면 및 외면 양자에서 5미크론 넘게 떨어져 위치된다.

일부 실시예들에서, 초점 스팟(80)은 막(104) 내 5미크론의 높이 정확도 내에서 제어된다. 일부 실시예들에서, 초점 스팟(80)은 막(104) 내 2미크론의 높이 정확도 내에서 제어된다. 일부 실시예들에서, 초점 스팟(80)은 막(104) 내 1미크론의 높이 정확도 내에서 제어된다. 일부 실시예들에서, 초점 스팟(80)은 막(104) 내 0.5미크론의 높이 정확도 내에서 제어된다.

일부 실시예들에서, 주 공간 축 빔 웨이스트는 초점 스팟(80)으로부터 빔 축(72)을 따르는 미크론 거리에 대하여 110% 비율보다 크다. 예를 들어, 1미크론 주 공간 축을 갖는 초점 스팟(80)을 가지는 빔은 초점 스팟(80)으로부터 1미크론 높이 거리에 1.1미크론보다 큰 빔 웨이스트를 나타낼 수 있고, 초점 스팟(80)으로부터 2미크론 거리에 2.2미크론보다 큰 빔 웨이스트를 나타낼 수 있으며, 초점 스팟(80)으로부터 3미크론 거리에 3.3미크론보다 큰 빔 웨이스트를 나타낼 수 있다.

일부 실시예들에서, 주 공간 축 빔 웨이스트는 초점 스팟(80)으로부터 빔 축(72)을 따르는 미크론 거리에 대해 115% 비율보다 크다. 예를 들어, 1미크론 주 공간 축을 갖는 초점 스팟(80)을 가지는 빔은 초점 스팟(80)으로부터 1미크론 높이 거리에 1.15미크론보다 큰 빔 웨이스트를 나타낼 수 있고, 초점 스팟(80)으로부터 2미크론 거리에 2.3미크론보다 큰 빔 웨이스트를 나타낼 수 있으며, 초점 스팟(80)으로부터 3미크론 거리에 3.45미크론보다 큰 빔 웨이스트를 나타낼 수 있다.

일부 실시예들에서, 주 공간 축 빔 웨이스트는 초점 스팟(80)으로부터 빔 축(72)을 따르는 미크론 거리에 대해 120% 비율보다 크다. 예를 들어, 1미크론 주 공간 축을 갖는 초점 스팟(80)을 가지는 빔은 초점 스팟(80)으로부터 1미크론 높이 거리에 1.2미크론보다 큰 빔 웨이스트를 나타낼 수 있고, 초점 스팟(80)으로부터 2미크론 거리에 2.4미크론보다 큰 빔 웨이스트를 나타낼 수 있으며, 초점 스팟(80)으로부터 3미크론 거리에 3.6미크론보다 큰 빔 웨이스트를 나타낼 수 있다.

그것이 초점 스팟(80)에서 떨어져 이동함에 따른 빔 웨이스트의 주 공간 축의 발산은 외면(108) 및 내면(110)에서의 에너지 밀도가 외면(108) 및 내면(110)을 영구적으로 변경시키기에 불충분하도록 외면(108) 및 내면(110)에서의 에너지 밀도가 초점 스팟(80)에서보다 충분히 작도록 빠르다.

하나의 예에서, 1064nm 파장에서, 주 공간 축이 30미크론 두께의 양극 산화막(104)의 중간에 중심을 두는 초점 스팟(80)에서 1.5미크론인 경우, 가우시안 빔 전송 이론은 양극 산화막(104)의 외면 및 내면(양자 모두 초점 스팟(80)에서 15미크론 떨어진)에서 16미크론이도록 빔 웨이스트의 주 공간 축의 분산을 산출하기 위한 것일 수 있다. 유사하게, 동일한 빔을 초점 스팟(80)에서 7.5미크론 떨어진 거리에서 약 8미크론의 빔 축을 가질 수 있다.

출원인은 1 내지 1,000피코초의 범위의 레이저 펄스폭들을 생성하는, 피코초 레이저들의 사용과 결합하여 표면 아래의 초점 스팟(80)의 사용이 사파이어와 같은, 투명한 반도체 기판들 또는 몇몇 투명한 막(104) 내에 마크들(200)을 확실하게 그리고 반복 가능하게 생성하기 위한 양호한 방법을 제공한다는 것을 발견했다. 일부 실시예들에서, 0.1 내지 1000ps 범위의 펄스폭들이 채용될 수 있다. 일부 실시예들에서, 1 내지 100ps 범위의 펄스폭들이 채용될 수 있다. 일부 실시예들에서, 5 내지 75ps 범위의 펄스폭들이 채용될 수 있다. 일부 실시예들에서, 10 내지 50ps 범위의 펄스폭들이 채용될 수 있다. 10 내지 1000 펨토초 범위의 파장들을 생성하는, 펨토초 레이저는 대안적으로 양호한 결과들을 제공할 수 있다. 그러나, 피코초 레이저들을 사용하는 것의 이점은 그것들이 훨씬 적은 비용이고, 훨씬 적은 유지보수를 필요로 하며, 전형적으로 기존의 펨토초 레이저들보다 훨씬 긴 작동 수명을 가진다는 것이다.

마킹이 이전에 논의된 바와 같이 다양한 파장들에서 성취될 수 있더라도, 출원인은 피코초 범위에서 작동하는 가시적인 레이저들, 특히 녹색 레이저들이 특히 반복 가능한 양호한 결과들을 제공하는 것을 발견했다. 532nm 또는 그 부근의 파장들이 특히 바람직하나, 1064nm이 채용될 수 있다. 대표적인 레이저(50)는 Lumera 6 W 레이저였다. 파이버 레이저 또는 레이저들의 다른 유형들이 채용될 수 있다는 것이 이해될 것이다.

양극 산화 알루미늄 물품들(100)에 대한 마킹을 조정하는 것을 위한 다른 기술들이 또한 채용될 수 있다. 그러한 기술들 중 일부가 전부 Haibin Zhang 등의, 미국 특허 제8,379,679호, 미국 특허 제8,451,873호, 및 미국 특허 제2013-0208074호에서 상세하게 설명되고, 그 전부는 본 출원의 양수인에 양도되며, 양자는 본 출원에 참조로 통합된다.

이전에 논의된 바와 같이, 얇은 막 재료들은 초점을 막(104) 내에 선택적으로 지향시킴으로써 내부에 마킹될 수 있다. 막(104)의 내부 마킹은 그것의 물 및 먼지 저항과 같은, 외면(108)의 무결성을 유지한다. 내부 마킹은 또한 표면 마킹에 의해 생성되는 크랙 전파 및 다른 역효과들을 감소시킨다.

일 실시예에서, 펄스 파장은 전자기 스펙트럼의 적외선 범위(예를 들어, 1064nm 또는 그 부근)에, 또는 레이저 펄스들의 빔의 다른 특성들이 적절히 보상된다면, 가시적인 범위와 같은 전자기 스펙트럼의 다른 범위들에(예를 들어, 녹색 범위에) 또는 자외선 범위에 있을 수 있다. 레이저 펄스들의 펄스 지속기간(예를 들어, 반치전폭, 또는 FWHM에 기초하는)은 0.1피코초 내지 1000피코초의 범위에 있을 수 있다. 레이저 펄스들의 빔의 펄스 에너지는 0.01μJ내지 10μJ의 범위에 있을 수 있다. 레이저 펄스들의 빔의 스캔 레이트는 50 mm/s 내지 500 mm/s의 범위에 있을 수 있다. 펄스 반복 주파수는 100kHz 내지 1MHz의 범위에 있을 수 있다. 일 실시예들에서, 스캔 레이트 및 펄스 반복 주파수는 성공적으로 지향된 레이저 펄스들이 약 0.2μm 내지 약 2.5μm의 범위의 바이트 크기를 갖는 물품 위로 충돌하도록 선택될 수 있다. 그러나, 임의의 앞서 언급한 레이저 펄스 특성들이 예를 들어, 막(104)의 재료, 막(104)의 두께(t) 등 또는 그것의 조합에 의존하여 상기 논의된 범위들 밖에 있도록 달라질 수 있다는 것이 이해될 것이다.

일 실시예에서, 레이저 시스템(112)은 0.3 내지 0.8 범위의 개구수를 가지는 스캔 렌즈를 포함한다. 스캔 렌즈는 결과적인 빔 웨이스트가 외면(108) 및 내면(110) 사이의, 막(104) 내부에 위치되도록 레이저 펄스들의 빔을 포커싱하는데 사용된다. 일 실시예에서, 레이저 시스템(112)은 선택적으로 백색 마킹 프로세스, 등 또는 그 조합동안 물품(100)을 이동(예를 들어, 회전, 병진 등 또는 그것들의 조합)시키기 위해, 백색 마킹 프로세스 동안 물품(100)을 고정하도록 구성되는 지지 시스템을 포함한다.

외면(108) 또는 기판 표면(106)의 Z축 높이를 측정하는 것은 많은 방법 중 임의의 방법으로 수행될 수 있다. 하나의 그러한 방법은 외면(108) 또는 기판 표면(106) 상에 반사 타겟을 조사하는 레이저 스팟의 이미지들을 획득하는 것을 수반한다. 시스템은 Z 높이에서 여러 단계들을 통해 이동될 수 있고, 빔은 각 단계에서 타겟의 에지를 가로질러 스캔된다. 타겟의 에지를 가로지르는 스캔 동안 반사에 있어서의 변화의 선명도가 각 단계에서 측정되고, Z 높이 단계와 연관되는 선명도 값들이 제도된다. 최대 선명도 및 그에 따른 외면(108) 또는 기판 표면(106)의 정확한 Z 높이의 지점은 선명도 곡선의 T자형 모양으로 개재되는 피크에 대응하는 Z 높이이다. 유사한 방식으로, 충분한 표면 세부사항을 포함하는 물품(100)의 임의의 부분이 콘트라스트 값을 산출하기 위해 레이저 조명 아래에 이미징될 수 있다. 시스템 Z 높이가 상기와 같이 제도된 몇몇 값 및 콘트라스트 값을 통해 이동되는 경우, Z 높이는 최대 콘트라스트의 지점으로부터 추정될 수 있다. Z 높이는 또한 레이저 삼각측량 또는 간섭측정을 포함하여, 많은 방법 중 임의의 방법에 의해 직접 측정될 수 있다. Z 높이의 특정한 대표적인 방법들이 미국 특허 제6,483,071호, 제7,363,180호, 및 제8,515,701호에서 발견되어질 수 있고, 이들은 본 출원의 양수인에 양도되며, 이들은 본 출원에 참조로 통합된다.

일반적으로 하나의 정확한 z-측정 접근법은 금속 기판(102)의 양극 산화막(104) 또는 기판 표면(106)의 외면 또는 내면(108, 110)에 대한 레이저 초점 위치를 정확하게 측정하는 것일 수 있다. 이 측정은 레이저 재료 상호작용으로부터의 피드백의 감지를 통해(렌즈 휘도 또는 스펙트럼 모니터링을 통해) 성취될 수 있다. 이 측정은 또한 렌즈 시스템을 통해 다시 반사되는 저 (레이저) 전력 펄스의 세기의 측정을 통해 성취될 수 있다.

부가적인 표면 모니터링은 또한 제어를 증가시키기 위해 채용될 수 있다. 그러한 표면 모니터링은 터치 프로브 모니터링, 정전용량성 감지, 유도성 감지, 레이저 변위 (삼각측량) 감지, 간섭측정 모니터링 중 하나 이상을 포함할 수 있다.

일반적으로, 레이저 시스템(112)은 마크(200)를 형성하기 위해 레이저 소스, 빔 변형 시스템, 빔 조향 시스템 및 지지 시스템 중 적어도 하나에 연결되는 제어기(미도시)를 더 포함할 수 있다. 제어기는 예를 들어, 메모리에 통신 가능하게 연결된 프로세서를 포함할 수 있다. 일반적으로, 프로세서는 다양한 제어 기능들을 정의하는 동작 로직(미도시)를 포함할 수 있고, 하드웨어에 내장된 상태 기계, 프로그램 명령들을 실행하는 프로세서, 및/또는 당해 기술분야의 통상의 기술자들에 발생할 수 있는 바와 같은 상이한 형태와 같은, 전용 하드웨어의 형태일 수 있다. 동작 로직은 디지털 회로, 아날로그 회로, 소프트웨어 또는 임의의 이들 유형들 중 하이브리드 조합을 포함할 수 있다. 일 실시예에서, 프로세서는 프로그램 가능 마이크로컨트롤러 마이크로프로세서, 또는 동작 로직에 따라 메모리에 저장된 명령들을 실행하도록 어레인지된 하나 이상의 프로세싱 유닛을 포함할 수 있는 다른 프로세서를 포함한다. 메모리는 반도체, 자기, 및/또는 광학 변종들을 포함하는 하나 이상의 유형을 포함할 수 있고/있거나, 휘발성 및/또는 비휘발성 변종일 수 있다. 일 실시예에서, 메모리는 동작 로직에 의해 실행될 수 있는 명령들을 저장한다. 대안적으로 또는 부가적으로, 메모리는 동작 로직에 의해 조작되는 데이터를 저장할 수 있다. 하나의 배열에서, 동작 로직 및 메모리는 다른 배열들에서 그것들이 별개일 수 있더라도, 도 1에 대해 설명된 장치의 임의의 구성요소의 동작적 측면들을 관리 및 제어하는 동작 로직의 제어기/프로세서 형태로 포함된다.

마크(200)를 생성하는데 유용한 프로세스 파라미터들을 포함하는, 백색 마킹 프로세스의 일부 실시예들이 대표적으로 설명되었고, 프로세스 파라미터들의 특정한 조합, 및 그 결과로 생긴 마크(200)를 대표적으로 예시하는 몇몇 특정한 실시예가 아래에서 논의된다.

예 1

표면 아래의 백색 마크(200)는 30μm의 피치 크기를 가지고 래스터 스캐닝된 스캔 렌즈(Thorlabs LMH-20×-1064, NA=0.4)를 사용하여, 사파이어 웨이퍼에 형성되었다. 예시적인 프로세스의 몇몇 프로세스 파라미터가 표 1에서 아래와 같이 나열된다. 도 3은 본 예에 대해 설명된 백색 마킹 프로세스에 따라 마킹된(즉, Electro Scientific Industries 주식회사와 연관된 상표 로고를 갖는) 사파이어 웨이퍼를 예시한다. 도 4a 내지 도 4c(총괄적으로 도 4)는 도 3에 예시되는 프로세싱된 사파이어 웨이퍼의 상면, 표면 아래의 마크(200), 및 저면의 각각의 현미경 이미지들을 예시한다. 도 4a 및 도 4c는 상면 및 저면 양자가 손상되지 않은(즉, 마크(200)와 연관된 크랙들 또는 균열들이 없는) 것을 도시한다. 도 4b는 크랙들 또는 균열들이 백색 마킹 프로세스의 결과로서 형성된 스캐닝된 라인들을 도시하는, 사파이어 웨이퍼의 내부의 현미경 이미지를 예시한다.

| 파장 | 1064 nm |

| 펄스 에너지 | ~ 10 μJ |

| 펄스 지속기간 | 50 ps |

| 펄스 반복 주파수 | 125 kHz |

| 스캔 속도 | 240 mm/s |

| 바이트 크기 | 1.9 μm |

| 개구수 | 0.4 |

| 스캔 피치 | 30 μm |

| 마크의 깊이 | 70 μm ~ 100 μm |

예 2

표면 아래의 백색 마크(200)가 약 30μm의 두께를 가지는 양극 산화 알루미늄 막에 형성되었고, 여기서 양극 산화 알루미늄 막은 양극 산화 알루미늄 물품의 부분이었다. 표면 아래의 백색 마크(200)는 5μm의 피치 크기를 가지고 래스터 스캐닝된 긴 작업 거리의 스캔 렌즈(Mitutoyo 50× Plan Apo NIR HR 무한-보정)을 사용하여 형성되었다. 예시적인 프로세스의 몇몇 프로세스 파라미터가 표 2에서 아래와 같이 나열된다. 도 5a 및 도 5b(총괄적으로 도 5)는 이 예에 대해 설명된 백색 마킹 프로세스에 따라 마킹된 양극 산화 알루미늄 물품의 양극 산화 알루미늄 막(두께가 약 30μm)을 예시한다. 도 6a 내지 도 6c는 도 5a 및 도 5b에 예시되는 프로세싱된 양극 산화 알루미늄 물품(100)의 외면(108), 표면 아래의 마크(200), 저면(110)의 각각의 현미경 이미지들을 예시한다. 도 6a 및 도 6c는 외면 및 내면(108, 110)이 손상되지 않은(즉, 마크(200)와 연관된 크랙들 또는 균열들이 없는) 것을 도시한다. 도 6b는 크랙들 또는 균열들이 백색 마킹 프로세스의 결과로서 형성된 스캐닝된 라인들을 도시하는, 양극 산화 알루미늄막(104) 내부의 현미경 이미지를 예시한다.

| 파장 | 1064 nm |

| 펄스 에너지 | ~ 1 μJ |

| 펄스 지속기간 | 10 ps |

| 펄스 반복 주파수 | 500 kHz |

| 스캔 속도 | 400 mm/s |

| 바이트 크기 | 0.8μm 내지 1.0 |

| 개구수 | 0.65 |

| 스캔 피치 | 1-5 μm |

| 마크의 깊이 | ~ 10 μm |

도 9는 레이저(50)로부터 상이한 전력 설정들로 및 양극 산화 알루미늄 물품(100)의 양극 산화막(104) 내 상이한 z-높이 위치들에서 작동되는 마크들(200)의 어레이를 도시한다. 음의 z-높이 위치들에서, 마크가 양극 산화막(104) 및 알루미늄 기판(102)의 접촉부에서 외면(108) 아래에 위치되더라도, 레이저 초점 스팟(80)은 알루미늄 기판(102)과 상호 작용을 하여, 흑색의, 새까맣게 탄 외형을 생성한다. 이 효과는 미국 특허 제8,379,679호에서 이전에 논의되었다. 양의 z-높이에서, 레이저 초점 스팟(80)은 양극 산화막(104)의 외면(108)에 충격을 주어, 표면 마크를 생성한다. 저 전력에서, 검출 크기는 마크에서의 100% 충전율에 이르지 않아 저 콘트라스트 마크들을 생성한다. 고 전력에서는, 너무 많은 손상이 손상되지 않은 상태를 유지하기 위한 양극 산화막(104)에 의해 지속된다.

도 10a 및 도 10b(총괄적으로 도 10)는 완벽하고 구체적으로 양극 산화막(104)의 외면(108) 및 내면(110) 사이에 위치되고 양극 산화막(104)이 중요한 손상을 나타내지 않도록 적절한 충전율을 제공하도록 선택된 레이저 전력으로 제작되는 마크(200)의 예를 도시하는, 각각의 단면도 및 평면도들을 예시한다.

도 10a를 참조하면, 백색 마크(200)의 단면은 양극 산화막(104) 내에 포함된 백색으로 보이는 레이저 유도 결함 영역을 도시한다. 양극 산화막(104)의 충격을 받은 영역은 외면 및 내면(108, 110) 양자가 영향을 받지 않은 상태를 유지하도록 양극 산화막(104)의 외면(108) 및 내면(110) 양자로부터 충분히 떨어져 있고, 가시적인 마크(200)를 생성하기 위해 광을 산란시키는 볼륨은 양극 산화막(104)의 중간에 위치된다.

도 10b를 참조하면, 광학적 평면 현미경 이미지가 동일한 레이저 (백색) 마크(200)를 도시한다. 그러나, 이 이미지에서 마크(200)는 이미지를 캡처하기 위해 채용된 이미징 기술들로 인해 어둡게 보인다.

도 11a 및 도 11b는 양극 산화 알루미늄 물품(100)의 양극 산화막(104) 내 잘 조정된 표면 아래 백색 마크들(200)의 각각의 카메라 이미지들을 도시한다. 도 11a를 참조하면, 마크들(200)은 산란된 입사 광으로 백색으로 보인다. 도 11b를 참조하면, 강한 정반사된 입사 광에서 떨어져 비스듬히 보일 때 마크들(200)은 어둡게 보인다.

상기 내용은 본 발명의 실시예들의 예시이고 그의 제한으로서는 해석되지 않아야 한다. 몇몇 특정한 예시적인 예가 설명되었지만, 당해 기술분야의 통상의 기술자들은 개시된 대표적인 실시예들 뿐만 아니라, 다른 실시예들에 대한 많은 변형이 본 발명의 신규한 교시 내용들 및 이점들에서 실질적으로 벗어나지 않고 가능하다는 것을 용이하게 이해할 것이다.

따라서, 모든 그러한 변형이 청구항들에 정의된 바와 같은 본 발명의 범위 내에 포함되도록 의도된다. 예를 들어, 통상의 기술자들은 임의의 문장 또는 문단의 소재가 그러한 조합들이 서로 배타적인 경우를 제외하고, 다른 문장 또는 문단들의 일부 또는 전부의 소재와 조합될 수 있다는 것을 이해할 것이다.

해당 기술분야의 통상의 기술자들에게 많은 변경이 본 발명의 기본 원리들로부터 벗어나지 않고 상기 설명된 실시예들의 세부사항들로 이루어질 수 있다는 것이 명백할 것이다. 따라서, 본 발명의 범위는 그 안에 포함될 청구항들의 등가물들과, 다음 청구항들에 의해 결정되어야 한다.

Claims (88)

- 기판 및 상기 기판에 의해 지지되는 막을 포함하는 물품을 마킹하기 위한 방법으로서, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까운, 상기 방법은:

빔 축을 따라 빔 웨이스트를 갖는 레이저 출력의 빔을 발생시키는 단계;

상기 물품의 상기 외면에서 떨어져 이격되고 상기 물품의 영역 내에 복수의 구조를 형성하는데 충분한 초점에서의 에너지 밀도를 가지고 상기 막의 상기 내면 및 외면 사이에 상기 레이저 출력의 상기 초점을 지향시키는 단계로서, 상기 막은 100미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지고, 상기 복수의 구조는 상기 막의 상기 외면 위로 입사 광을 산란시키도록 구성되는, 상기 초점을 지향시키는 단계를 포함하는 방법. - 청구항 1에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 75미크론 이하인, 방법.

- 청구항 1에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 50미크론 이하인, 방법.

- 청구항 1에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 30미크론 이하인, 방법.

- 청구항 1에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 5미크론 이상인, 방법.

- 청구항 1에 있어서, 상기 복수의 구조는 약 60 이상인 L*을 갖는 광학 밀도를 가지는 마크를 구성하는, 방법.

- 청구항 1에 있어서, 상기 복수의 구조는 약 70 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 방법.

- 청구항 1에 있어서, 상기 복수의 구조는 약 80 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 방법.

- 청구항 1에 있어서, 상기 복수의 구조는 약 90 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 방법.

- 청구항 1에 있어서, 상기 기판은 금속을 포함하고, 상기 막은 산화물을 포함하며, 상기 복수의 구조는 상기 물품의 상기 영역 내에 광을 산란시키는 복수의 피처를 포함하는, 방법.

- 청구항 10에 있어서, 광을 산란시키는 상기 피처들은 상기 물품의 상기 영역 내에 크랙들, 공극들, 버링(burring), 또는 다양한 굴절률의 영역들 중 하나 이상을 포함하는, 방법.

- 청구항 1에 있어서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 2미크론 넘게 떨어져 위치되는, 방법.

- 청구항 1에 있어서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 5미크론 넘게 떨어져 위치되는, 방법.

- 청구항 1에 있어서, 상기 초점 스팟은 상기 막 내 2미크론의 높이 정확도 내에서 제어되는, 방법.

- 청구항 1에 있어서, 상기 초점 스팟은 상기 막 내 1미크론의 높이 정확도 내에서 제어되는, 방법.

- 청구항 1에 있어서, 높이 제어 피드백이 상기 막 내에서 상기 초점 스팟의 상기 높이를 제어하기 위해 채용되는, 방법.

- 청구항 1에 있어서, 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 110% 비율보다 큰, 방법.

- 청구항 1에 있어서, 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 115% 비율보다 큰, 방법.

- 청구항 1에 있어서, 상기 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 120% 비율보다 큰, 방법.

- 청구항 1에 있어서, 상기 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 위치적 분리를 갖는 상기 물품 위로 충돌하는, 방법.

- 청구항 1에 있어서, 상기 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 바이트 크기(bite size)를 갖는 상기 물품 위로 충돌하는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력의 빔은 30도 이상인 입사각으로 상기 기판에 지향되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력의 빔은 45도 이상인 입사각으로 상기 기판에 지향되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력의 빔은 60도 이상인 입사각으로 상기 기판에 지향되는, 방법.

- 청구항 1에 있어서, 상기 막은 염색되지 않은, 방법.

- 청구항 1에 있어서, 상기 기판은 염색되지 않은, 방법.

- 청구항 1에 있어서, 상기 막 및 상기 기판은 염색되지 않은, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 0.3 내지 0.8의 범위의 개구수를 가지는 렌즈를 통해 포커싱되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 0.5 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 0.6 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 0.7 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 0.8 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 방법.

- 청구항 1에 있어서, 상기 스팟 크기는 회절 제한 개구수인, 방법.

- 청구항 1에 있어서, 레이저 출력은 0.1ps 내지 100ps의 범위의 펄스 지속기간을 가지는 레이저 광의 레이저 펄스들을 포함하는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력은 녹색 파장을 가지는 레이저 광의 레이저 펄스들을 포함하는, 방법.

- 청구항 1에 있어서, 상기 레이저 출력의 상기 빔 웨이스트는 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 외면 및 상기 내면을 영구적으로 변경하는데 불충분하도록 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 초점에서 보다 충분히 작도록 빠른 상기 초점에서 떨어진 발산을 나타내는, 방법.

- 청구항 1 내지 36에 있어서 어느 하나의 청구항의 방법.

- 기판 및 상기 기판에 의해 지지되는 막을 포함하는 물품을 마킹하기 위한 레이저 시스템으로서, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까운, 상기 레이저 시스템은:

레이저 광을 발생시키도록 구성되는 레이저;

상기 레이저 광을 변형하도록 구성되는 빔 변형 시스템;

초점에 5미크론 이하의 회절-제한 개구수 스팟 크기로 상기 레이저 광을 포커싱하도록 구성되는 렌즈;

상기 내면, 상기 외면, 또는 상기 기판에 대해 상기 초점의 높이를 조절하기 위한 높이 제어 메커니즘; 및

상기 레이저 광의 상기 초점이 상기 막의 상기 내면 및 상기 외면 사이에 지향되도록 상기 레이저, 상기 높이 제어 메커니즘, 및 상기 빔 변형 시스템 중 적어도 하나의 동작을 제어하도록 구성되는 제어기를 포함하고, 상기 막은 상기 물품의 상기 외면에서 떨어져 이격되고 상기 물품의 영역 내에 복수의 구조를 형성하기 위해, 50미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지며 따라서 상기 복수의 구조는 상기 막의 상기 영역 위로 입사 광을 산란시키도록 구성되는 시스템. - 청구항 38에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 75미크론 이하인, 시스템.

- 청구항 38에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 50미크론 이하인, 시스템.

- 청구항 38에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 30미크론 이하인, 시스템.

- 청구항 38에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 5미크론 이상인, 시스템.

- 청구항 38에 있어서, 상기 복수의 구조는 약 60 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 시스템.

- 청구항 38에 있어서, 상기 복수의 구조는 약 70 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 시스템.

- 청구항 38에 있어서, 상기 복수의 구조는 약 80 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 시스템.

- 청구항 38에 있어서, 상기 복수의 구조는 약 90 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 시스템.

- 청구항 38에 있어서, 상기 기판은 금속을 포함하고, 상기 막은 산화물을 포함하며, 상기 복수의 구조는 상기 물품의 상기 영역 내에 광을 산란시키는 복수의 피처를 포함하는, 시스템.

- 청구항 47에 있어서, 광을 산란시키는 상기 피처들은 상기 물품의 상기 영역 내에 크랙들, 공극들, 버링, 또는 다양한 굴절률의 영역들 중 하나 이상을 포함하는, 시스템.

- 청구항 38에 있어서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 2미크론 넘게 떨어져 위치되는, 시스템.

- 청구항 38에 있어서, 상기 초점 스팟은 상기 내면 및 상기 외면 양자에서 5미크론 넘게 떨어져 위치되는, 시스템.

- 청구항 38에 있어서, 상기 초점 스팟은 상기 막 내 2미크론의 높이 정확도 내에서 제어되는, 시스템.

- 청구항 38에 있어서, 상기 초점 스팟은 상기 막 내 1미크론의 높이 정확도 내에서 제어되는, 시스템.

- 청구항 38에 있어서, 높이 제어 피드백이 상기 막 내에서 상기 초점 스팟의 높이를 제어하기 위해 채용되는, 시스템.

- 청구항 38에 있어서, 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 110% 비율보다 큰, 시스템.

- 청구항 38에 있어서, 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 115% 비율보다 큰, 시스템.

- 청구항 38에 있어서, 상기 주 공간 축 상기 빔 웨이스트는 상기 초점 스팟으로부터 상기 빔 축을 따르는 미크론 거리에 대하여 120% 비율보다 큰, 시스템.

- 청구항 38에 있어서, 상기 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 위치적 분리를 갖는 상기 물품 위로 충돌하는, 시스템.

- 청구항 38에 있어서, 상기 레이저 펄스들은 약 0.2μm 내지 약 2.5μm의 범위의 바이트 크기를 갖는 상기 물품 위로 충돌하는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력의 빔은 30도 이상인 입사각으로 상기 기판에 지향되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력의 빔은 45도 이상인 입사각으로 상기 기판에 지향되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력의 빔은 60도 이상인 입사각으로 상기 기판에 지향되는, 시스템.

- 청구항 38에 있어서, 상기 막은 염색되지 않은, 시스템.

- 청구항 38에 있어서, 상기 기판은 염색되지 않은, 시스템.

- 청구항 38에 있어서, 상기 막 및 상기 기판은 염색되지 않은, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 0.3 내지 0.8의 범위의 개구수를 가지는 렌즈를 통해 포커싱되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 0.5 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 0.6 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 0.7 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 0.8 이상인 개구수를 가지는 렌즈를 통해 포커싱되는, 시스템.

- 청구항 38 있어서, 상기 스팟 크기는 회절 제한 개구수인, 시스템.

- 청구항 38에 있어서, 레이저 출력은 0.1ps 내지 100ps의 범위의 펄스 지속기간을 가지는 레이저 광의 레이저 펄스들을 포함하는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력은 녹색 파장을 가지는 레이저 광의 레이저 펄스들을 포함하는, 시스템.

- 청구항 38에 있어서, 상기 레이저 출력의 상기 빔 웨이스트는 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 외면 및 상기 내면을 영구적으로 변경하는데 불충분하도록 상기 외면 및 상기 내면에서의 상기 에너지 밀도가 상기 초점에서 보다 충분히 작도록 빠른 상기 초점에서 떨어진 발산을 나타내는, 시스템.

- 레이저로 제작되는 마크를 가지는 물품으로서:

금속을 포함하는 기판;

상기 기판에 의해 지지되고 산화물을 포함하는 막으로서, 상기 막은 염색되지 않고, 상기 막은 내면 및 외면을 가지고, 상기 외면은 상기 기판까지 더 멀고 상기 내면은 상기 기판까지 더 가까우며, 상기 막은 50미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지는, 상기 막; 및

상기 물품의 영역 내에 그리고 상기 막의 상기 내면 및 외면 사이에 복수의 레이저 유도 피처를 포함하는 복수의 구조로서, 상기 피처는 레이저 유도 크랙들, 레이저 유도 굴절률의 변화들, 및 레이저 유도 공극들 중 하나 이상을 포함하고, 상기 피처들은 상기 외면 또는 상기 기판으로 연장하지 않고 상기 막 내에서 중단되며, 상기 복수의 구조는 상기 막의 상기 영역 위로 입사 광을 산란시키도록 구성되는, 상기 복수의 구조를 포함하는 물품. - 청구항 74에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 75미크론 이하인, 물품.

- 청구항 74 또는 75에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 50미크론 이하인, 물품.

- 청구항 74 내지 76 중 어느 하나의 청구항에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 30미크론 이하인, 물품.

- 청구항 74 내지 청구항 77 중 어느 하나의 청구항에 있어서, 상기 내면 및 상기 외면 간 상기 두께는 5미크론 이상인, 물품.

- 청구항 74 내지 78 중 어느 한 항의 청구항에 있어서, 상기 복수의 구조는 약 60 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 물품.

- 청구항 74 내지 79 중 어느 한 항의 청구항에 있어서, 상기 복수의 구조는 약 70 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 물품.

- 청구항 74 내지 80 중 어느 한 항의 청구항에 있어서, 상기 복수의 구조는 약 80 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 물품.

- 청구항 74 내지 81 중 어느 한 항의 청구항에 있어서, 상기 복수의 구조는 약 90 이상인 L*값을 갖는 광학 밀도를 가지는 마크를 구성하는, 물품.

- 청구항 74 내지 82 중 어느 한 항의 청구항에 있어서, 상기 피처들은 상기 내면 및 상기 외면 양자에서 2미크론 이상으로 떨어져 위치되는, 물품.

- 청구항 74 내지 83 중 어느 한 항의 청구항에 있어서, 상기 피처들은 상기 내면 및 상기 외면 양자에서 5미크론 이상으로 떨어져 위치되는, 물품.

- 청구항 74 내지 84 중 어느 한 항의 청구항에 있어서, 상기 막은 염색되지 않은, 물품.

- 청구항 74 내지 85 중 어느 한 항의 청구항에 있어서, 상기 기판은 염색되지 않은, 물품.

- 웨이퍼 기판을 프로세싱하기 위한 방법으로서, 상기 기판은 내면 및 외면을 가지고, 상기 외면은 레이저로부터 빔 축을 따라 더 짧은 거리에 있고 상기 내면은 상기 레이저로부터 상기 빔 축을 따라 더 긴 거리에 있는, 상기 방법은:

빔 축을 따라 빔 웨이스트를 갖는 레이저 출력의 빔을 발생시키는 단계;

상기 물품의 상기 외면에서 떨어져 이격되고 상기 물품의 영역 내에 복수의 구조를 형성하는데 충분한 초점에서의 에너지 밀도를 가지고 상기 기판의 상기 내면 및 외면 사이에 상기 레이저 출력의 상기 초점을 지향시키는 단계로서, 상기 막은 100미크론 이하인 상기 내면 및 상기 외면 간 두께를 가지고, 상기 복수의 구조는 상기 기판의 상기 외면 위로 입사 광을 산란시키도록 구성되는, 상기 초점을 지향시키는 단계를 포함하는 방법. - 청구항 1 대신 청구항 87에 있어서 청구항 2 내지 37 중 어느 하나의 청구항의 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361866705P | 2013-08-16 | 2013-08-16 | |

| US61/866,705 | 2013-08-16 | ||

| PCT/US2014/051349 WO2015023984A1 (en) | 2013-08-16 | 2014-08-15 | Laser systems and methods for internally marking thin layers, and articles produced thereby |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160044464A true KR20160044464A (ko) | 2016-04-25 |

Family

ID=52467046

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167003189A KR20160044464A (ko) | 2013-08-16 | 2014-08-15 | 얇은 막들 내부에 마킹하기 위한 레이저 시스템들 및 방법들, 그에 의해 생성된 물품들 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9463528B2 (ko) |

| EP (1) | EP3033198A4 (ko) |

| JP (1) | JP6474810B2 (ko) |

| KR (1) | KR20160044464A (ko) |

| CN (1) | CN105451927A (ko) |

| TW (1) | TWI633642B (ko) |

| WO (1) | WO2015023984A1 (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10704841B2 (en) * | 2017-01-03 | 2020-07-07 | Titan Tensor LLC | Monolithic bicontinuous labyrinth structures and methods for their manufacture |

| WO2019146021A1 (ja) * | 2018-01-24 | 2019-08-01 | ギガフォトン株式会社 | レーザ加工方法及びレーザ加工システム |

| KR20200075531A (ko) * | 2018-12-18 | 2020-06-26 | 삼성전자주식회사 | 기판 처리 장치 |

| EP3712717A1 (fr) | 2019-03-19 | 2020-09-23 | Comadur S.A. | Methode pour marquer une glace de montre en saphir |

| CN112935530B (zh) * | 2021-04-25 | 2022-12-13 | 山东大学深圳研究院 | 一种确定脉冲激光焦点位置的方法及装置 |

| US11766874B2 (en) * | 2021-11-19 | 2023-09-26 | Xerox Corporation | Matrix addressable, line laser, marking system using laser additives |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5751585A (en) | 1995-03-20 | 1998-05-12 | Electro Scientific Industries, Inc. | High speed, high accuracy multi-stage tool positioning system |

| TW482705B (en) | 1999-05-28 | 2002-04-11 | Electro Scient Ind Inc | Beam shaping and projection imaging with solid state UV Gaussian beam to form blind vias |

| US7838794B2 (en) * | 1999-12-28 | 2010-11-23 | Gsi Group Corporation | Laser-based method and system for removing one or more target link structures |

| US6483071B1 (en) * | 2000-05-16 | 2002-11-19 | General Scanning Inc. | Method and system for precisely positioning a waist of a material-processing laser beam to process microstructures within a laser-processing site |

| US6751033B2 (en) * | 2001-10-12 | 2004-06-15 | Intralase Corp. | Closed-loop focal positioning system and method |

| US6706999B1 (en) | 2003-02-24 | 2004-03-16 | Electro Scientific Industries, Inc. | Laser beam tertiary positioner apparatus and method |

| US7019891B2 (en) | 2004-06-07 | 2006-03-28 | Electro Scientific Industries, Inc. | AOM modulation techniques employing plurality of tilt-angled transducers to improve laser system performance |

| JP2006007619A (ja) * | 2004-06-25 | 2006-01-12 | Aisin Seiki Co Ltd | レーザ加工方法及びレーザ加工装置 |

| US7363180B2 (en) | 2005-02-15 | 2008-04-22 | Electro Scientific Industries, Inc. | Method for correcting systematic errors in a laser processing system |

| US7638731B2 (en) * | 2005-10-18 | 2009-12-29 | Electro Scientific Industries, Inc. | Real time target topography tracking during laser processing |

| JP5365063B2 (ja) * | 2008-05-07 | 2013-12-11 | 株式会社Sumco | シリコンウェーハの製造方法 |

| WO2010139841A1 (en) * | 2009-06-04 | 2010-12-09 | Corelase Oy | Method and apparatus for processing substrates |

| US10071583B2 (en) * | 2009-10-16 | 2018-09-11 | Apple Inc. | Marking of product housings |

| US8379679B2 (en) | 2010-02-11 | 2013-02-19 | Electro Scientific Industries, Inc. | Method and apparatus for reliably laser marking articles |

| US8451873B2 (en) | 2010-02-11 | 2013-05-28 | Electro Scientific Industries, Inc. | Method and apparatus for reliably laser marking articles |

| US8379678B2 (en) | 2010-02-11 | 2013-02-19 | Electro Scientific Industries, Inc. | Method and apparatus for reliably laser marking articles |

| US8389895B2 (en) | 2010-06-25 | 2013-03-05 | Electro Scientifix Industries, Inc. | Method and apparatus for reliably laser marking articles |

| CN103415370B (zh) * | 2011-03-10 | 2016-08-24 | 伊雷克托科学工业股份有限公司 | 用于可靠地激光标记物品的方法和装置 |

| EP2548714B1 (de) * | 2011-07-21 | 2013-09-11 | EMS-Patent AG | Laserstrahl-Schweissverfahren und daraus hergestellte Formteile |

| WO2014150604A1 (en) | 2013-03-15 | 2014-09-25 | Electro Scientific Industries, Inc. | Coordination of beam angle and workpiece movement for taper control |

-

2014

- 2014-08-15 CN CN201480044898.0A patent/CN105451927A/zh active Pending

- 2014-08-15 JP JP2016534879A patent/JP6474810B2/ja not_active Expired - Fee Related

- 2014-08-15 US US14/461,171 patent/US9463528B2/en active Active

- 2014-08-15 KR KR1020167003189A patent/KR20160044464A/ko not_active Application Discontinuation

- 2014-08-15 EP EP14836882.2A patent/EP3033198A4/en not_active Withdrawn

- 2014-08-15 TW TW103128070A patent/TWI633642B/zh not_active IP Right Cessation

- 2014-08-15 WO PCT/US2014/051349 patent/WO2015023984A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| EP3033198A4 (en) | 2017-06-28 |

| WO2015023984A1 (en) | 2015-02-19 |

| CN105451927A (zh) | 2016-03-30 |

| US20150050468A1 (en) | 2015-02-19 |

| JP6474810B2 (ja) | 2019-02-27 |

| TW201519399A (zh) | 2015-05-16 |

| JP2016528048A (ja) | 2016-09-15 |

| US9463528B2 (en) | 2016-10-11 |

| EP3033198A1 (en) | 2016-06-22 |

| TWI633642B (zh) | 2018-08-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20160044464A (ko) | 얇은 막들 내부에 마킹하기 위한 레이저 시스템들 및 방법들, 그에 의해 생성된 물품들 | |

| US8115792B2 (en) | Laser marking method, laser marking apparatus and optical element | |

| KR101278433B1 (ko) | 목표 표면재를 가공하기 위한 레이저 기반의 방법 및시스템 그리고 그에 따라 생산된 물품 | |

| JP3208730B2 (ja) | 光透過性材料のマーキング方法 | |

| KR101839439B1 (ko) | 레이저 가공시스템 | |

| TWI302126B (en) | Method of laser marking, laser marking apparatus and method and apparatus for detecting a mark | |

| CN1981291B (zh) | 基于激光的用于处理目标表面材料的方法 | |

| US9269035B2 (en) | Modified two-dimensional codes, and laser systems and methods for producing such codes | |

| JP2010516472A (ja) | 超短レーザ微細テクスチャ印刷 | |

| US20150158116A1 (en) | Method and apparatus for internally marking a substrate having a rough surface | |

| EP2682806A1 (en) | Reticle for a Telescope | |

| US9594937B2 (en) | Optical mark reader | |

| US20190001434A1 (en) | Location of image plane in a laser processing system | |

| TWI651654B (zh) | 光學標記讀取器 | |

| JP2010070388A (ja) | レーザ加工装置およびレーザ加工方法 | |

| WO2012092028A1 (en) | Apparatus, system, and method for high-resolution micro-machining of thin films for light pattern projection | |

| KR100814276B1 (ko) | 기판 결함 수정장치 및 방법 | |

| TW201208899A (en) | Method and apparatus for reliably laser marking articles | |

| TW201904700A (zh) | 雷射加工設備、使用方法及相關配置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITB | Written withdrawal of application |