KR20150060915A - 지립 부착 와이어 공구 - Google Patents

지립 부착 와이어 공구 Download PDFInfo

- Publication number

- KR20150060915A KR20150060915A KR1020157010721A KR20157010721A KR20150060915A KR 20150060915 A KR20150060915 A KR 20150060915A KR 1020157010721 A KR1020157010721 A KR 1020157010721A KR 20157010721 A KR20157010721 A KR 20157010721A KR 20150060915 A KR20150060915 A KR 20150060915A

- Authority

- KR

- South Korea

- Prior art keywords

- wire

- abrasive grains

- plating

- abrasive

- holes

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

- 239000006061 abrasive grain Substances 0.000 title claims abstract description 168

- 238000007747 plating Methods 0.000 claims abstract description 82

- 230000002093 peripheral effect Effects 0.000 claims description 20

- 239000000463 material Substances 0.000 claims description 17

- 239000002131 composite material Substances 0.000 claims description 5

- 229910000420 cerium oxide Inorganic materials 0.000 claims description 4

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 claims description 4

- 239000004576 sand Substances 0.000 claims description 4

- 229910052845 zircon Inorganic materials 0.000 claims description 4

- GFQYVLUOOAAOGM-UHFFFAOYSA-N zirconium(iv) silicate Chemical compound [Zr+4].[O-][Si]([O-])([O-])[O-] GFQYVLUOOAAOGM-UHFFFAOYSA-N 0.000 claims description 4

- 238000009713 electroplating Methods 0.000 claims description 3

- 238000005520 cutting process Methods 0.000 description 50

- 239000010410 layer Substances 0.000 description 32

- 235000012431 wafers Nutrition 0.000 description 20

- 239000002826 coolant Substances 0.000 description 17

- 230000000694 effects Effects 0.000 description 10

- 239000007788 liquid Substances 0.000 description 8

- 230000008859 change Effects 0.000 description 7

- 239000011246 composite particle Substances 0.000 description 7

- 238000004519 manufacturing process Methods 0.000 description 7

- 238000000034 method Methods 0.000 description 6

- 238000005299 abrasion Methods 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 239000012790 adhesive layer Substances 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 229910003460 diamond Inorganic materials 0.000 description 3

- 239000010432 diamond Substances 0.000 description 3

- 239000010419 fine particle Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000004070 electrodeposition Methods 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229910052702 rhenium Inorganic materials 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 229910052580 B4C Inorganic materials 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910001240 Maraging steel Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- INAHAJYZKVIDIZ-UHFFFAOYSA-N boron carbide Chemical compound B12B3B4C32B41 INAHAJYZKVIDIZ-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- OFNHPGDEEMZPFG-UHFFFAOYSA-N phosphanylidynenickel Chemical compound [P].[Ni] OFNHPGDEEMZPFG-UHFFFAOYSA-N 0.000 description 1

- 238000010248 power generation Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 229920003002 synthetic resin Polymers 0.000 description 1

- 239000000057 synthetic resin Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B27/00—Other grinding machines or devices

- B24B27/06—Grinders for cutting-off

- B24B27/0633—Grinders for cutting-off using a cutting wire

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D11/00—Constructional features of flexible abrasive materials; Special features in the manufacture of such materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B27/00—Other grinding machines or devices

- B24B27/06—Grinders for cutting-off

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/02—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent

- B24D3/04—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially inorganic

- B24D3/06—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially inorganic metallic or mixture of metals with ceramic materials, e.g. hard metals, "cermets", cements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D5/00—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor

- B28D5/04—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor by tools other than rotary type, e.g. reciprocating tools

- B28D5/045—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor by tools other than rotary type, e.g. reciprocating tools by cutting with wires or closed-loop blades

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Polishing Bodies And Polishing Tools (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Inorganic Chemistry (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

Description

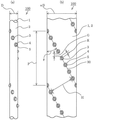

도 2는, 도 1에 나타내는 지립 부착 와이어 공구의 정면에서 볼 때의 단면도 및 정면에서 볼 때의 단면을 확대하여 나타내는 단면도.

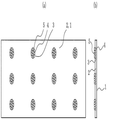

도 3은, 도 1에 나타내는 지립 부착 와이어 공구의 통전 구멍의 배치 베리에이션(variation)을 설명하기 위해 평면에 전개한 전개도(다수조의 나선 곡선상에 균등 배치된 것).

도 4는, 도 1에 나타내는 지립 부착 와이어 공구의 통전 구멍의 배치 베리에이션을 설명하기 위해 평면에 전개한 전개도(축방향으로 평행한 직선상에 균등 배치된 것).

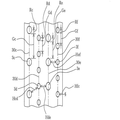

도 5는, 도 1에 나타내는 지립 부착 와이어 공구의 지립의 고정 상황의 베리에이션을 설명하는 평면에 전개한 전개도 및 전개한 부분의 단면을 나타내는 단면도(단립).

도 6은, 도 1에 나타내는 지립 부착 와이어 공구의 지립의 고정 상황의 베리에이션을 설명하는 평면에 전개한 전개도 및 전개한 부분의 단면을 나타내는 단면도(복합 입자).

도 7은, 도 1에 나타내는 지립 부착 와이어 공구의 지립의 고정 상황의 베리에이션을 설명하는 평면에 전개한 전개도 및 전개한 부분의 단면을 나타내는 단면도(미세 복합 입자).

도 8은, 도 1에 나타내는 지립 부착 와이어 공구의 지립의 고정 상황의 베리에이션을 설명하는 평면에 전개한 전개도 및 전개한 부분의 단면을 나타내는 단면도(미세 복합 입자).

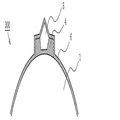

도 9는, 본 발명의 실시의 형태 2에 관한 지립 부착 와이어 공구를 설명하는 것으로써, 정면에서 봤을 때의 단면을 확대하여 나타내는 단면도.

도 10은, 본 발명의 실시의 형태 3에 관한 지립 부착 와이어 공구를 설명하는 것으로써, 정면에서 봤을 때의 단면을 확대하여 나타내는 단면도.

도 11은, 본 발명의 실시의 형태 4에 관한 지립 부착 와이어 공구를 설명하는 것으로써, 정면에서 봤을 때의 단면을 확대하여 나타내는 단면도.

도 12는, 본 발명의 실시의 형태 5에 관한 지립 부착 와이어 공구를 설명하는 것으로써, 정면에서 봤을 때의 단면을 확대하여 나타내는 단면도.

2 : 절연층

3 : 통전 구멍

4 : 통전 구멍 도금

5 : 지립

6 : 전체 도금

7 : 와이어 기초 도금

8 : 통전할 수 있는 재질

30 : 나선 곡선

30a : 나선 곡선

30b : 나선 곡선

30c : 직선

30d : 직선

30e : 직선

100 : 지립 부착 와이어 공구(실시의 형태 1)

200 : 지립 부착 와이어 공구(실시의 형태 2)

300 : 지립 부착 와이어 공구(실시의 형태 3)

400 : 지립 부착 와이어 공구(실시의 형태 4)

500 : 지립 부착 와이어 공구(실시의 형태 5)

G : 지립들의 간격

R : 통전 구멍의 반경

H : 지립들의 간격

P : 나선 곡선의 피치

θ : 나선 곡선의 기울기

Claims (13)

- 와이어와, 이 와이어의 외주 표면을 피복하는 절연층의 복수 개소에 설치된 통전 구멍에 통전 구멍 도금에 의해 고정된 지립을 가지고, 상기 통전 구멍이, 동일 선상에 서로 간격을 두고 배치된 것을 특징으로 하는 지립 부착 와이어 공구.

- 청구항 1의 기재에 있어서,

상기 절연층이 철거되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 2의 기재에 있어서,

상기 지립의 표면과, 상기 통전 구멍 도금의 표면과, 상기 지립의 표면 및 상기 통전 구멍 도금의 표면을 제외한 상기 와이어의 외주 표면이, 표면 전체 도금에 의해 커버되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 외주 표면이 기초 도금에 의해 피복된 와이어와, 이 와이어의 기초 도금의 표면을 피복하는 절연층의 복수 개소에 설치된 통전 구멍에 통전 구멍 도금에 의해 고정된 지립을 가지고, 상기 통전 구멍이, 동일 선상에 서로 간격을 두고 배치된 것을 특징으로 하는 지립 부착 와이어 공구.

- 청구항 4의 기재에 있어서,

상기 절연층이 철거되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 5의 기재에 있어서,

상기 지립의 표면과, 상기 통전 구멍 도금의 표면과, 상기 지립의 표면 및 상기 통전 구멍 도금의 표면을 제외한 상기 와이어의 기초 도금의 표면이, 표면 전체 도금에 의해 커버되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 3 또는 6의 기재에 있어서,

상기 표면 전체 도금은, 미세 지립, 산화 세륨 미세 입자 및 미세 지르콘 샌드 중에서 1종 혹은 복수종이 혼합된 복합 도금인 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 7의 어느 한 항의 기재에 있어서,

상기 간격이, 서로 인접한 어느 한쌍의 상기 통전 구멍들에 있어서도 동일한 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 8의 어느 한 항의 기재에 있어서,

상기 통전 구멍이 원형으로써, 상기 통전 구멍들의 간격이, 상기 원형의 반경 1/3 보다 큰 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 9의 어느 한 항의 기재에 있어서,

상기 통전 구멍이, 상기 와이어의 외주 표면에 1조 또는 복수조의 나선 곡선상에 배치되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 10의 어느 한 항의 기재에 있어서,

상기 통전 구멍이, 상기 와이어의 길이 방향으로 평행한 직선상에서, 상기 와이어의 원주 방향으로 등각 배치되어 있는 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 11의 어느 한 항의 기재에 있어서,

상기 통전 구멍의 각각에, 1개의 지립 또는 집합한 복수개의 지립 집합체가 고정되고,

상기 1개의 지립의 직경 또는 상기 집합체의 직경이, 상기 통전 구멍의 직경과 동등 이하인 것을 특징으로 하는 지립 부착 와이어 공구. - 청구항 1 내지 12의 어느 한 항의 기재에 있어서,

상기 지립의 외주 표면은, 상기 통전 구멍에 고정되기 전에, 미리 표면을 통전할 수 있는 재질에 의해 처리되는 것을 특징으로 하는 지립 부착 와이어 공구.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2012-237282 | 2012-10-26 | ||

| JP2012237282A JP2014083673A (ja) | 2012-10-26 | 2012-10-26 | 砥粒付ワイヤ工具 |

| PCT/JP2013/078834 WO2014065372A1 (ja) | 2012-10-26 | 2013-10-24 | 砥粒付ワイヤ工具 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150060915A true KR20150060915A (ko) | 2015-06-03 |

Family

ID=50544744

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020157010721A Ceased KR20150060915A (ko) | 2012-10-26 | 2013-10-24 | 지립 부착 와이어 공구 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20150283666A1 (ko) |

| JP (1) | JP2014083673A (ko) |

| KR (1) | KR20150060915A (ko) |

| CN (1) | CN104903055A (ko) |

| DE (1) | DE112013005160T5 (ko) |

| HK (1) | HK1212653A1 (ko) |

| TW (1) | TWI576205B (ko) |

| WO (1) | WO2014065372A1 (ko) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6172053B2 (ja) * | 2014-05-28 | 2017-08-02 | 信越半導体株式会社 | 固定砥粒ワイヤ及びワイヤソー並びにワークの切断方法 |

| WO2017145491A1 (ja) * | 2016-02-22 | 2017-08-31 | 株式会社アライドマテリアル | 砥粒工具 |

| SG11202111151XA (en) * | 2019-04-09 | 2021-11-29 | Entegris Inc | Segment designs for discs |

| CN114346922A (zh) * | 2021-12-17 | 2022-04-15 | 淄博理研泰山涂附磨具有限公司 | 一种一体覆胶的图案型涂附磨具及其制备方法 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3557231B2 (ja) * | 1993-09-24 | 2004-08-25 | 憲一 石川 | ダイヤモンド電着ワイヤ工具及びその製造方法 |

| JP3725098B2 (ja) * | 2002-07-17 | 2005-12-07 | 株式会社ノリタケスーパーアブレーシブ | ワイヤソー |

| JP2009066689A (ja) * | 2007-09-12 | 2009-04-02 | Read Co Ltd | 固定砥粒ワイヤーソー |

| CN101618575A (zh) * | 2008-07-01 | 2010-01-06 | 捷斯奥企业有限公司 | 具有磨粒的线材的制造方法 |

| KR20120036906A (ko) * | 2009-06-05 | 2012-04-18 | 어플라이드 머티어리얼스, 인코포레이티드 | 연마용 와이어 제조 방법 및 장치 |

| JP5468392B2 (ja) * | 2010-01-07 | 2014-04-09 | 株式会社ノリタケカンパニーリミテド | 電着ワイヤー工具およびその製造方法 |

| JP5541941B2 (ja) * | 2010-02-15 | 2014-07-09 | 金井 宏彰 | 固定砥粒式ソーワイヤ |

| TWI461249B (zh) * | 2010-04-27 | 2014-11-21 | Kinik Co | 線鋸及其製作方法 |

| WO2011158834A1 (ja) * | 2010-06-15 | 2011-12-22 | 新日本製鐵株式会社 | ソーワイヤ |

-

2012

- 2012-10-26 JP JP2012237282A patent/JP2014083673A/ja active Pending

-

2013

- 2013-10-24 DE DE112013005160.5T patent/DE112013005160T5/de not_active Withdrawn

- 2013-10-24 HK HK16100535.4A patent/HK1212653A1/zh unknown

- 2013-10-24 WO PCT/JP2013/078834 patent/WO2014065372A1/ja active Application Filing

- 2013-10-24 KR KR1020157010721A patent/KR20150060915A/ko not_active Ceased

- 2013-10-24 CN CN201380055808.3A patent/CN104903055A/zh active Pending

- 2013-10-24 US US14/437,988 patent/US20150283666A1/en not_active Abandoned

- 2013-10-25 TW TW102138638A patent/TWI576205B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| DE112013005160T5 (de) | 2015-08-06 |

| WO2014065372A1 (ja) | 2014-05-01 |

| TWI576205B (zh) | 2017-04-01 |

| HK1212653A1 (zh) | 2016-06-17 |

| US20150283666A1 (en) | 2015-10-08 |

| TW201429632A (zh) | 2014-08-01 |

| JP2014083673A (ja) | 2014-05-12 |

| CN104903055A (zh) | 2015-09-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9701043B2 (en) | Dicing blade | |

| JP5542938B2 (ja) | 細長い物体に結合させた研磨粒子を含む研磨物品 | |

| JP6352176B2 (ja) | 固定砥粒ワイヤーソーとその製造方法、及びそれを用いたワークの切断方法 | |

| KR20150060915A (ko) | 지립 부착 와이어 공구 | |

| JP5576177B2 (ja) | 固定砥粒ワイヤーソー及びその製造方法 | |

| JP2012501862A (ja) | 研磨剤を含浸する電鋳製薄型カッティングソー及びコアドリル | |

| JP5976228B2 (ja) | ダイシングブレード | |

| JP2014188655A (ja) | 多結晶シリコン切削用ワイヤ工具、および、多結晶シリコンの切断方法 | |

| JP2012066335A (ja) | 電着固定砥粒ワイヤ | |

| JP6183903B2 (ja) | 電鋳ブレード | |

| JP5953173B2 (ja) | 切削工具 | |

| KR20130049465A (ko) | 소우 와이어 | |

| JP2003326464A (ja) | 切断用ホイール及びその製造方法 | |

| JP5567900B2 (ja) | 電着砥石及びその製造方法 | |

| JP2008023677A (ja) | 硬脆材料基板用ホイール型回転砥石 | |

| TWI572439B (zh) | A fixed abrasive wire saw and its manufacturing method, and a method for cutting the workpiece using the same | |

| TWI533960B (zh) | 固定磨料鋸線及此種鋸線的製造方法 | |

| TW202103823A (zh) | 帶緩衝顆粒的帶形切割工具 | |

| KR20090131531A (ko) | 절삭용 와이어 소우 | |

| JP2008162049A (ja) | 円盤状砥石の再利用方法 | |

| JP2014018899A (ja) | 超砥粒工具およびこれを用いたワークに穿孔する方法ならびに円柱体を切り出す方法 | |

| JP2015107530A (ja) | ワイヤー工具及びワイヤー工具製造方法 | |

| KR20130136985A (ko) | 파문형 전착 다이아몬드 와이어 | |

| HK1170197B (en) | Abrasive articles including abrasive particles bonded to an elongated body |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| PA0105 | International application |

Patent event date: 20150424 Patent event code: PA01051R01D Comment text: International Patent Application |

|

| PA0201 | Request for examination |

Patent event code: PA02012R01D Patent event date: 20150424 Comment text: Request for Examination of Application |

|

| PG1501 | Laying open of application | ||

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20161129 Patent event code: PE09021S01D |

|

| PE0601 | Decision on rejection of patent |

Patent event date: 20170731 Comment text: Decision to Refuse Application Patent event code: PE06012S01D Patent event date: 20161129 Comment text: Notification of reason for refusal Patent event code: PE06011S01I |