KR20150004860A - 환원 반응 노의 표면 가스화 장치 및 방법 - Google Patents

환원 반응 노의 표면 가스화 장치 및 방법 Download PDFInfo

- Publication number

- KR20150004860A KR20150004860A KR20147032326A KR20147032326A KR20150004860A KR 20150004860 A KR20150004860 A KR 20150004860A KR 20147032326 A KR20147032326 A KR 20147032326A KR 20147032326 A KR20147032326 A KR 20147032326A KR 20150004860 A KR20150004860 A KR 20150004860A

- Authority

- KR

- South Korea

- Prior art keywords

- reducing gas

- reaction furnace

- channel body

- reduction reaction

- reducing

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B13/00—Making spongy iron or liquid steel, by direct processes

- C21B13/02—Making spongy iron or liquid steel, by direct processes in shaft furnaces

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B15/00—Fluidised-bed furnaces; Other furnaces using or treating finely-divided materials in dispersion

- F27B15/006—Equipment for treating dispersed material falling under gravity with ascending gases

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B15/00—Fluidised-bed furnaces; Other furnaces using or treating finely-divided materials in dispersion

- F27B15/02—Details, accessories, or equipment peculiar to furnaces of these types

- F27B15/10—Arrangements of air or gas supply devices

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Manufacturing & Machinery (AREA)

- Manufacture Of Iron (AREA)

- Devices And Processes Conducted In The Presence Of Fluids And Solid Particles (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Furnace Charging Or Discharging (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Abstract

본 발명은 환원 가스를 사용하여 분광 형태인 금속 산화물을 함유하는 재료로부터 스펀지 메탈 또는 선철을 제조하는 장치에 관한 것으로서, 환원 반응 노(1) 및 환원 반응 노(1)의 내부로 환원 가스를 도입하기 위해 환원 반응 노(1)의 내부에서 종결되는 여러 개의 환원 가스 입구 라인들을 포함한다. 상기 장치는 환원 반응 노(1)의 내부로 환원 가스를 분배하기 위해 환원 반응 노(1)의 내부를 통해 통과하는 환원 가스 채널 본체(11)가 제공되는 것을 특징으로 하며, 환원 가스 채널 본체(11)의 하나 이상의 내벽 단부 상에서, 본질적으로 환원 가스 채널 본체(11) 아래의 수직으로, 환원 반응 노(1)의 내부의 환원 가스 채널 본체 아래에 환원 가스를 공급하기 위한 하나 이상의 환원 가스 공급 라인이 제공되며, 환원 가스 채널 본체(11)가 캐리어 튜브를 가지며 상기 캐리어 튜브를 통해 냉각 매체가 유동할 수 있다. 본 발명에 따라서, 환원 가스의 제 1 부분 양이 환원 반응 노의 내부에서 종결되는 여러 개의 환원 가스 입구 라인들에 의해서 층으로 도입되며, 환원 가스의 제 2 부분 양은 환원 반응 노의 내부를 통과하는 환원 가스 채널 본체에 의해서 층 내부로 분배된다. 환원 가스의 제 2 부분 양은 환원 반응 노의 내부의 환원 가스 채널 본체의 본질적으로 수직 아래로 공급된다.

Description

본 발명은 환원 가스(reduction gas)를 이용하여 금속 산화물을 함유하는 분광(piece)들의 형태인 재료로부터 메탈 스폰지(metal sponge) 또는 선철(pig iron)을 제조하는 장치에 관한 것으로, 이 장치는 환원 반응 노 및 이 환원 반응 노의 내부로 환원 가스를 도입하기 위해 환원 반응 노의 내부에서 끝나는 다수의 환원 가스 입구 라인(inlet line)들을 포함한다.

환원로(reduction shaft) 내에서 층(bed)으로서 존재하는 산화 철을 함유하는 재료를 환원 가스에 의해 변환(conversion)함으로써 해면 철(sponge iron)을 제조할 때, 환원 가스는 환원로의 -대부분 완전히-원주 주위에서 링 형상으로 이어진 소위, 버슬 파이프(bustle pipe)-또한 쇼트(short)용 버슬로서 지칭됨-를 통해 본질적으로 환원로 내로 대부분 도입되며, 이 파이프는 산화 철을 함유하는 재료가 충전된(filled) 환원로의 내부에서 소위, 버슬 슬롯(bustle slot)들에 연결된다. 이 버슬은 환원로의 내화 외벽(fireproof outer walling)-소위, 내부 버슬-내에 또는 환원로 외부-소위, 외부 버슬-에 배치될 수 있다. 환원로의 내화 외벽의 내부 버슬로부터 나오거나 외부 버슬에 연결되는 개구들-버슬 슬롯들-을 통해, 환원 가스가 버슬로부터 환원로 내로 분배된다. 통상적으로, 버슬은 환원로의 전체 원주 주위에 이어지며, 유사하게 버슬 슬롯들은 전체 원주 주위에 배치되는데, 이는 균등한(even) 환원을 얻기 위해서 환원 가스가 균등하게 분배된 채로 도입되어야 하기 때문이다.

환원 가스는 일반적으로, 환원로가 작동 중일 때 대체로 층에 의해 충전된 내부 영역 내로 버슬 슬롯들이 나타나지 않도록, 분배되고 도입된다. 예컨대, 환원로는, 종종 환원로의 축을 따라 위에서부터 수직방향으로 볼 때 환원로의 내부 공간의 직경이 급격하게 확대하도록(jump in the expansion) 제조되며, 내경은, 이러한 확대가 예컨대, 내화 외부 벽의 두께를 변화시킴으로써 실현될 수 있도록, 내화 외벽에 의해 결정된다. 산화 철을 함유하는 재료의 층 각도(bed angle)의 결과로서, 층이 충전되지 않은 링 형상 영역이 전체 원주 주위에서 확대부(또한, 리턴(return)이라 부름)에 형성된다. 이후, 버슬 슬롯들이 링 형상 영역 내에 나타난다.

환원 가스는 그와 함께 분진(dust)을 가지며, 이 분진이 환원로 내로 도입된 후에 링 형상 영역에 그리고 산화 철을 함유하는 재료 층 내에 쌓인다. 이에 따라, 분진이 없는 가스에 비해 증가된 압력 강하가 환원로의 원주에서 형성되며, 여기에서 환원가스가 층의 중심을 향해 도입되며- 쌓인 분진은 층을 통과하는 환원 가스의 유동 경로(flow path)들을 차단한다. 이의 결과들 중 하나는, 층의 불균일한 가스화이며, 동반하여 불균일한 환원이 유발된다. 예컨대, COREX® 방법에서와 같이 환원로에서 환원되는 재료, 예컨대 해면 철이 용융 가스화로(melter gasifier)에 도입될 때, 차단된 유동 경로들로부터 환원로의 중심에서 저압이 발생함으로 인해, 용융 가스화로로부터 해면 철 컨베이어 라인(conveyor line)들을 통해 환원로 내로 분진이 많이 포함된 가스(heavily dust-laden gas)(이는 소망되지 않음)의 바람직하지 않은 흐름을 유발할 수 있다.

환원로 내로의 환원 가스의 도입을 균일하게 하고 또한 환원로 원주에 비해 환원로의 중심에서 보다 저압의 결과로서 발생된 문제들을 회피하기 위해서, 버슬 슬롯들을 갖는 버슬에 추가하여, 환원로의 외부측으로부터 환원 가스를 도입하기 위해 버슬 아래에 배열된 반경 방향으로 이어진 추가의 채널(channel)들을 중심에 제공하는 것이 EP 0904415 B1에 제안되고 있다. 환원로는, 원주의 이러한 채널들 뿐만 아니라 환원로의 횡단면 표면을 통해 층 내로 도입된다. 이 경우의 문제점은, EP 0904415 B1에 따른 채널들이 환원로의 중심에 고가의 지지체들을 가져야만 하며, 버슬과 채널들 사이의 간격 때문에, 채널들에 대한 환원 가스가 버슬로부터 채널들 내로 지향될 수 없으며, 복수 개의 채널들이 점유하는 횡단면(cross-sectional surface) 때문에 복수 개의 채널들을 사용하면, 상방으로 이동하는 층들의 차단들이 유발될 수 있다. WO 2009000409는 버슬 없이 채널들을 통해 환원로 내로 전체 환원 가스를 도입하는 것을 제안한다. 이에 따라, 채널들은 EP 0904415 B1에서 보다 더 많은 환원 가스를 도입해야 하며 이에 대응하여 EP 0904415 B1에서 보다 더 큰 치수이어야 하기 때문에, 차단의 문제들이 악화된다. 게다가, 환원로의 횡단면으로의 가스의 공급은 버슬을 사용하는 것에 비해 훨씬 불균일하다.

선철 제조용 고로(blast furnace) 방법이 종래 기술로부터 또한 공지되어 있으며, 이 방법에서는, 표준 버전에서 위로부터 철-함유 분광 재료들(iron-bearing pieces of material) 및 코크스(coke)가 공급되고, 하부 영역에서, 뜨거운 바람이 취입된다(blown in). 보다 최근에 개발된 것들은, 특히 고로가 기술적으로 순수 산소로 작동되며, 처리 후에 샤프트의 하부 영역에서 고로에 노 가스(furnace gas)의 일부가 추가 환원 가스로서 공급되게 한다. 유사하게, 원주 상에 버슬에 의해서만 환원 가스를 공급함으로써 고로 내에 가스 분배가 불균일해지게 된다.

WO 0036159 및 WO 0036157는 환원 반응 노의 내부를 통해 통과하는 파이프를 통해 환원 반응 노 내로 고온 환원 가스를 도입하는 방법을 도시하며, 이 방법은 파이프를 냉각하는 단계, 파이프를 절연시키는 단계 및 내부 내로 파이프의 벽을 통해 고가의(expensive) 환원 가스를 운반하는 단계를 구성한다.

본 발명의 목적은, 종래 기술의 문제들이 가능한 한 완전하게 회피되는, 환원 반응 노 내에서 환원 가스를 이용하여 금속 산화물을 함유하는 재료 층으로부터 스펀지 메탈 또는 선철을 제조하는 장치 및 방법을 제공하는 것이다.

본 발명의 목적은, 환원 가스를 이용하여 금속 산화물을 함유하는 재료 층으로부터 스펀지 메탈 또는 선철을 제조하는 장치에 의해 달성되며, 이 장치는, 환원로, 및 환원 반응 노의 내부로 환원 가스를 도입하기 위해 환원 반응 노의 내부에서 종결되는 다수의 환원 가스 입구 라인들을 포함한다.

이 장치는, 환원 반응 노 사프트의 내부에 환원 가스를 분배하기 위해 환원 반응 노의 내부를 통해 통과하는 환원 가스 채널 본체가 제공되는 것을 특징으로 하며, 여기서, 환원 가스 채널 본체의 하나 이상의 내벽측 단부 상에서, 본질적으로 환원 가스 채널 본체의 수직 하부에서, 환원 가스 채널 본체 아래에 환원 가스를 공급하기 위한 하나 이상의 환원 가스 입구 라인이 환원 반응 노의 내부에 제공되며, 환원 가스 채널 본체는 냉각 매체가 이를 통해 유동할 수 있는 캐리어 튜브를 갖는다.

스펀지 메탈은, 바람직하게는, 해면 철(sponge iron)을 포함한다.

이에 따라, 금속 산화물을 함유하는 분광들의 형태인 재료는, 바람직하게는 산화 철을 함유하는 분광들의 형태인 재료를 포함한다. 분광들의 형태인 재료는, 예컨대 소결물(sinter)의 경우 5 mm 초과, 50 mm 이하, 압분(compacting)과 같은 괴상화 방법들 이후에 100 mm 이하의 입도(grain size)를 갖는 재료; 예컨대, 괴광(lump ore), 펠릿(pellet)들 또는 소결물로서 이해된다.

환원 반응 노는, 예컨대 COREX® 방법에서 사용되는 것과 같은 이를 테면 샤프트 리액터, 또는 고로의 상부 부분, 즉, 간접 가스 환원이 발생하는 고로의 일부로서 이해되는 것이다. 샤프트 반응로에서, 예컨대, 고상 스펀지 메탈(solid metal sponge)가 제조되는 한편, 고로에서 액상 원료 철(liquid raw iron)이 제조된다.

환원 반응 노의 내부(interior) 내로 환원 가스를 도입하기 위하여, 환원 가스 반응로의 내부에서 종결되는 다수의 환원 가스 유입 라인들이 존재한다. 이 같은 경우들에서 내부 포뮬레이션(interior formulation)에서의 종결은 환원 가스 유입 라인들이 내부 내로 연장할 수 있는 것으로서, 그러나 또한 환원 가스 유입 라인의 단부가 내부, 예를 들면 방화 외벽의 버슬 슬롯(bustle slot)의 개방의 범위를 정하는 내벽에 놓일 수 있는 것으로 이해되어야 한다.

환원 가스는 환원 가스 유입 라인들로부터 이러한 환원 가스 유입 라인들의 환원 가스 유출구들을 통하여 환원 반응 노로 유입되고 이때 금속 산화물을 함유하는 재료의 분광들의 층을 통하여 유동한다.

더욱이, 환원 반응 노의 내부를 통과하는 환원 가스 채널 본체는 환원 가스 반응 노의 내부 내로 환원 가스의 분배를 위해 존재한다. 환원 가스 채널 본체는 할선(secant)으로서 또는 직경으로서 내부를 통과할 수 있으며, 여기서 직경으로서의 통과가 바람직한데, 이는 환원 가스가 이때 더 대칭적이고 더 균등하게 층 내로 들어갈 수 있기 때문이다. 환원 가스 채널 본체는 예를 들면 환원 가스가 층 내로 수직 높이 상에서 도입될 수 있도록 수평 방향으로 연장될 수 있다. 그러나, 환원 가스 채널 본체는 수직선들에 대해 최저점 또는 최고점을 가질 수 없어, 환원 가스 채널 본체는 환원 반응 노의 벽으로부터 환원 반응 노의 중심으로 하방 또는 상방으로 기울어지는 두 개의 부분 섹션(section)들을 갖는다. 이때 환원 가스는 작동 동안 상이한 수직 높이들에서 층으로 유입될 수 있다.

환원 가스 채널 본체는 환원 반응 노의 내벽들에 의해 경계가 정해진 환원 반응 노의 내부를 통과한다. 이때 환원 가스 채널 본체는 두 개의 내벽 측 단부들을 갖는다. 본 발명에 따라, 환원 가스 반응기 노의 내부 내로 환원 가스를 공급하기 위한 하나 이상의 환원 가스 유입 라인은 환원 가스 채널 본체의 하나 이상의 내벽 측 단부에서 환원 가스 채널 본체의 본질적으로 수직 방향 아래에 존재한다.

환원 가스는 환원 가스 채널 본체 아래 환원 가스 반응기 노의 내부에 공급된다.

본 발명의 장치의 작동 동안 환원 반응 노 내에 위치되는 층 내의 환원 가스 채널 본체 아래에 자유 공간이 형성되는데, 이는 주로 그 층의 층 각도에 의해 결정된다. 자유 공간은 또한 환원 가스 채널로 지칭될 수 있다. 환원 가스 채널 본체는 환원 반응 노 내에 위치된 층 내의 이 같은 자유 공간 또는 환원 가스 채널의 형성을 초래하기에 적합하다. 자유 공간 또는 환원 가스 채널은 환원 반응 노의 내부 내에 환원 가스의 공급 및 분배를 위해 사용된다. 환원 가스는 환원 가스 채널 본체의 전체 길이에 걸쳐 자유 공간 내에 분배되어 층 내로 균일하게 유입될 수 있다.

이 경우 구 "본질적으로 수직 방향 아래(essentially vertically below)"는 환원 가스 공급 라인의 마우스(mouth)의 적어도 일 부분이 환원 가스 채널 본체의 수직방향 아래에 위치되는 것을 의미한다. 이때 작동 중 환원 가스가 환원 가스 채널 본체 아래에 형성된 자유 공간 내로 상승하고 환원 가스 채널 본체 아래의 환원 반응 노의 내부를 통과하는 이러한 자유 공간 내에 분배될 수 있을 때 이러한 입구로부터 나오는 환원 가스는 층 내로 유입될 수 있다. 이는 환원 가스가 환원 가스 채널의 전체 길이를 거쳐 환원 가스 채널로부터 층으로 유입되는 것을 가능하게 한다.

본 발명에 따라 환원 가스 채널 본체는 냉각 매체가 통과하여 유동할 수 있는 캐리어 튜브(carrier tube)를 갖는다.

금속은 바람직하게는 환원 가스 채널 본체를 위한 그리고 상세하게는 캐리어 튜브를 위한 재료로서 사용된다.

캐리어 튜브는 작동 동안 요구된 기계적 특성들을 유지하기 위하여 냉각된다. 게다가, 요구된 기계적 특성들을 달성하기 위하여, 낮은 재료 온도들은 냉각되지 않은 캐리어 튜브를 구비한 것보다 더 작은 크기를 가능하게 한다. 온도를 증가시키는 것은 이와 함께 금속의 견고성(solidity)을 감소시키는데, 이는 더 높은 온도에서 특정 최소 견고성을 보장하기 위해 냉각이 존재하지 않은 경우보다 더 크게 제조되어야 한다.

종래 기술에서, 환원 가스는 필요한 경우 냉각 매체에 의해 냉각된, 환원 반응 노의 내부를 통과하는 튜브를 통하여 환원 반응 노 내로 도입될 수 있다. 고온의 환원 가스를 공급하기 위해 이 같은 튜브가 외부 절연부를 구비하고 또한 내부 절연부(internal insulation)을 구비하게 설계되어, 저온 냉각 매체로의 고온 환원 가스의 열 방산이 매우 크지 않아야 하는데, 이는 이 같은 열 방산이 환원 가스의 불필요한 냉각을 초래하기 때문이다. 그러나 열역학적 및 운동학적 이유들 때문에 환원 가스가 특정 최소 온도로 층으로 유입되기 때문에, 이 같은 냉각을 보상하기 위하여 환원 가스는 냉각이 수행되지 않았던 경우보다 더 높은 온도로 공급되어야 한다. 더욱이 냉각 매체는 이때 매우(strongly) 더 낮게 그리고 이에 따라 냉각 매체 회로에서의 재사용을 위해 더 큰 비용으로 다시 냉각되어야 한다.

이 같은 공지된 구성의 방법들의 추가 단점은 내부를 통과하는 튜브에 대해 가능하지 않은 환원 가스의 단순한 단부-면-측부 배출(end-face-side exit)로 이루어진다. 튜브 내측(inside)으로부터 내부로 또는 층으로 환원 가스의 공급을 가능하게 하기 위하여, 튜브의 길이에 걸쳐 튜브의 벽을 통한 관통부(pass-through)들이 필요하다. 그러나, 이러한 관통부들은 바람직하지 않게는 튜브가 작동 동안 층의 중량을 통한 가장 큰 응력 하에 있게 되는 지점에서 튜브의 기계적 취약화를 초래한다. 게다가 가스 유동에 대한 압력 손실들은 관통부들에 의해 발생되며, 이는 특히 환원 반응 노의 중심 영역에서 가스 분배의 균일성을 감소시킨다.

본 발명은 환원 가스가 환원 반응 노의 내부를 통과하는 튜브에 의해 그러나 환원 반응 노의 내부 내로 환원 가스 채널 본체 아래로의 환원 가스의 공급을 위해 환원 가스 채널 본체의 본질적으로 수직방향 아래에 존재하는 환원 가스 공급 라인에 의해 환원 반응 노의 내부 내로 공급되지 않기 때문에, 이 같은 단점들을 회피한다.

따라서, 환원 가스 채널 본체 또는 이의 캐리어 튜브는 각각 위에서 설명된 절연부가 제공된 종래 기술의 튜브보다 더 작게 제조될 수 있는데, 이는 본 발명의 설계시 냉각이 단지 내측에 제공되고 환원 가스 공급부 및 절연부를 위한 용적이 제공되지 않아야 하기 때문이다. 환원 가스는 자유 공간 또는 환원 가스 채널을 통하여 내부 환원 반응 노 내로 분배되어, 관통부들 및 이와 관련된 단점들이 존재하지 않는다. 이러한 자유 공간 또는 환원 가스 채널은 환원 가스 채널 본체의 전체 길이에 걸쳐 연장하고, 이는 관통부들을 통한 환원 가스의 포인트-타입 공급부(point-type supply)에 비해 환원 가스의 더 균일한 분배를 초래한다.

환원 가스 채널 본체는 환원 반응 노 내에 위치된 층 내의 자유 공간 또는 환원 가스 채널을 형성하기에 적합하다.

환원 가스 채널 본체는 예를 들면 하방으로 연장되고 바람직하게는 본질적으로 평행한 벽들을 구비한 저부에서 개방된 하프 튜브 셀(half tube shell)로서 설계될 수 있고, 상기 하프 튜브 셀은 캐리어 튜브 상에 놓인다.

캐리어 튜브 상에 하프 튜브 셀들을 구비한 실시예의 형태 대신, 2개의 웨브 플레이트(web plate)들은 캐리어 튜브의 양 측부들 상에 체결, 예를 들면 용접될 수 있어, 층 내 캐리어 튜브 아래 자유 공간을 유사하게 보장한다.

환원 가스 채널 본체는 캐리어 튜브 본체를 가지며 이 캐리어 튜브 본체를 통하여 냉각 매체가 유동할 수 있다. 이를 위해 캐리어 튜브는 그 내측에 냉각 매체 채널들을 가지며 이 냉각 매체 채널들을 통하여 냉각 매체가 유동할 수 있다. 캐리어 튜브는 환원 반응 노의 외벽(재킷(jacket))에 맞닿아 놓이는 양 측부들 상에 지지된다.

냉각 매체는 예를 들면, 환원 가스 채널 본체 또는 이의 캐리어 튜브가 상기 환원 반응 노의 재킷에 맞닿아 놓이는 지점에서 공급되고 제거된다.

물이 바람직하게는 냉각 매체로서 사용된다.

실시예의 바람직한 형태에 따라 환원 반응 노의 내부 내로의 환원 가스의 공급을 위한 환원 가스 공급 라인은 상기 환원 가스 채널 본체의 본질적으로 수직 방향 아래에 환원 가스 채널 본체의 양 내벽 측 단부들 상에 존재한다. 이는 환원 가스 채널 본체 또는 환원 가스 채널 각각에 더 균일한 공급을 위해 이루어지며, 이는 양 단부들로부터 공급되기 때문이다.

층으로의 환원 가스의 더욱 균일한 유입에 의해, 환원 가스와 함께 운반되는 분진은 또한 층에 더욱 균일하게 유입될 것이라고 말하는 것이 기본적으로 사실이다. 이는 환원 가스에 대한 유동 경로들의 더 적은 차단들의 발생을 유도하고 이와 연관된 문제들이 회피되는 것을 유도한다.

바람직하게는 환원 반응 노의 내부에 놓이는 환원 가스 입구 라인들의 환원 가스 출구들은 모두, 수직으로 볼 때 환원 반응 노의 직경의 최대 100%의 두께를 갖는 환원 반응 노의 수직 길이방향 범위의 섹션 내에 놓인다. 바람직하게는 섹션의 두께는 환원 반응 노의 직경의 최대 40%, 특히 바람직하게는 환원기 반응기 샤프트의 직경의 최대 30%, 아주 특히 바람직하게는 환원 반응 노의 직경의 최대 20%이다. 섹션의 두께가 더 작을수록, 모든 환원 가스 라인들에 하나의 소스로부터 환원 가스를 공급하는 것이 더 쉽다.

실시예의 형태에 따르면 환원 가스 입구 라인들은 버슬 슬롯(bustle slot)들의 형태로 구현된다.

실시예의 다른 형태에 따르면 환원 가스 입구 라인들은 하방으로 연장된, 바람직하게는 본질적으로는 평행한, 벽들을 구비한 바닥이 개방된 절반의 튜브 쉘들로서 구현되고, 이러한 하프 튜브 쉘들은 캐리어 튜브들에 대항하여 놓인다. 캐리어 튜브들은 바람직하게는 이들 내부에 냉각 매질 채널들을 갖는다. 하프 튜브 쉘들에서 환원 반응 노의 내부에 놓이는 하프 튜브 쉘의 단부에는 하방으로 연장되는 벽들을 연결하는 횡단 벽이 제공된다. 캐리어 튜브들은 환원 반응 노의 에지로부터 환원 반응 노의 내부 안으로, 바람직하게는 방사상으로 연장한다. 환원 반응 노의 내부에 놓이는 이들의 단부에서, 튜브들은 지지되지 않으며, 즉 이들은 소위 플라잉 튜브(flying tube)들로서 구현된다.

실시예의 형태에 따르면 복수의 환원 가스 입구 라인들이 내부 버슬로부터 나오고, 즉 이 환원 가스 입구 라인들은 내부 버슬의 버슬 슬롯들이다.

모든 환원 가스 입구 라인들은 또한 내부 버슬의 버슬 슬롯들일 수 있다. 환원 가스 입구 라인들의 개수(X)에 대하여, 내부 버슬의 버슬 슬롯들인 환원 가스 입구 라인들의 개수(A)는 X 미만이거나 같고, 즉 A ≤ X 이다.

외부 버슬과 비교하면, 내부 버슬은 환원 반응 노의 압력 컨테이너의 덜 복잡한 실시예를 요구하며, 환원 가스의 덜 복잡한 공급을 허용한다. 게다가 더욱 많은 수의 버슬 슬롯들이 외부 버슬과 비교할 때 실현될 수 있다.

실시예의 다른 형태에 따르면 적어도 복수의 환원 가스 입구 라인들이 외부 버슬로부터 나오고, 즉 환원 가스 입구 라인들은 외부 버슬의 버슬 슬롯들이다. 모든 환원 가스 입구 라인들은 또한 외부 버슬의 버슬 슬롯들일 수 있다. 환원 가스 입구 라인들의 개수(X)에 대하여, 외부 버슬의 버슬 슬롯들인 환원 가스 입구 라인들의 개수(B)는 X 미만이거나 같고, 즉 B ≤ X 이다.

내부 버슬과 비교하면, 외부 버슬은 버슬 슬롯들이 외측으로부터 더 쉽게 세정될 수 있고 환원 반응 노 내측의 내화성 외부 벽은 덜 복잡한 방식으로 실현될 수 있다.

바람직하게는, 구체적으로 분진이 가득한(dust-laden) 환원 가스가 사용되는 경우에, 버슬 슬롯들은 서두에 설명된 것과 같이 환원로의 작업 동안 층에 의해 채워지지 않는 내부의 구역으로 개방된다. 이는 예컨대, 환원로의 길이방향 축선을 따라 위로부터 수직으로 볼 때, 그 내부의 직경의 확대부 내에 점프(jump)를 구비하여 제작되는 환원로에 의해 달성된다.

실시예의 다른 형태에 따르면 복수의 환원 가스 입구 라인들은 플라잉 튜브들이다. 이는 모든 환원 가스 입구 라인들이 플라잉 튜브들이 아닌 것을 의미한다. 환원 가스 입구 라인들의 개수(X)에 대하여, 플라잉 튜브들인 환원 가스 입구 라인들의 개수(C)는 X 미만이며, 또한 C < X 이다.

바람직하게는, A < X 일 때, 내부 버슬의 버슬 슬롯이 아닌 환원 가스 입구 라인들 중 하나 이상은 플라잉 튜브이고; 아주 특히 바람직하게는 모두가 플라잉 튜브이며, 즉 X - A = C 이다. 바람직하게는, B < X 일 때, 외부 버슬의 버슬 슬롯이 아닌 환원 가스 입구 라인들 중 하나 이상은 플라잉 튜브이고; 아주 특히 바람직하게는 모두가 플라잉 튜브이며, 즉 X - B = C 이다. 버슬 슬롯들과 플라잉 튜브들의 조합에 의해, 환원 가스는 환원 반응 노의 내부 벽으로부터 상이한 거리들로 유입될 수 있고, 이는 유입의 안정을 유도하고 따라서 더 양호한 환원 결과를 유도한다. 단부와 단부가 연결된(end-to-end) 환원 가스 본체와 비교하면 플라잉 튜브들이 설치가 더 쉽고 더 양호한 대체 가능성을 허용하며, 동시에 이들은 단지 버슬들만을 구비한 환원 반응 노와 비교하여 환원 가스의 더욱 균일한 분배와 관련된 이득을 초래한다.

실시예의 형태에 따르면, 환원 가스 공급 라인은 내부 버슬로부터 비롯된다. 이는 그 후 예컨대 - 가능하게는 이 과업을 위해 구체적으로 실현된 - 내부 버슬의 버슬 슬롯이거나, 이는 이러한 내부 버슬의 부분 섹션이다. 환원 가스 채널 본체의 내부 벽 측면 단부들 모두에, 환원 가스 채널 본체의 본질적으로 수직으로 아래에 존재하는 환원 가스 샤프트의 내부로의 환원 가스의 공급을 위해 환원 가스 공급 라인이 있는 것이 바람직하며; 그 후 2개의 환원 가스 공급 라인들이 존재할 수 있고, 이는 예컨대 내부 버슬의 2개의 부분 섹션들이다.

실시예의 다른 형태에 따르면 환원 가스 공급 라인은 환원 반응 노 외측, 예컨대 외부 버슬로부터 비롯된다. 이는 그 후 예컨대 - 가능하게는 이러한 과업을 위해 구체적으로 실현된 - 외부 버슬의 버슬 슬롯이다.

실시예의 바람직한 형태에 따르면 환원 가스 채널 본체 아래의 환원 가스의 공급을 위한 환원 가스 공급 라인 및 적어도 약간의, 바람직하게는 모든 환원 가스 입구 라인들에 동일한 내부 및/또는 외부 버슬로부터 환원 가스가 공급된다.

이는 서로 별개로 제공되는 공급부들에 대하여 필수적일 것인 구조적 경비를 감소시킨다.

실시예의 바람직한 형태에 따르면 환원 가스 채널 본체는, 환원 가스 입구 라인들의 환원 가스 출구들이 놓이는, 수직으로 볼 때 환원 반응 노의 직경의 최대 100%, 바람직하게는 최대 40%, 특히 바람직하게는 최대 30%, 아주 특히 바람직하게는 최대 20%의 두께를 갖는 적어도 부분적으로는 환원 반응 노의 수직 길이방향 범위의 섹션 내에 놓인다. 이러한 방식으로 환원 가스는 환원 가스 출구들로부터 환원 가스 채널 본체로 쉽게 운반될 수 있거나, 또는 환원 가스를 공급하는 환원 가스용 소스로부터 환원 가스 입구 라인들을 통해 환원 가스 채널 본체로 쉽게 전달될 수 있다.

내부 또는 외부 버슬에는 환원 가스가 통과하여 내부 또는 외부 버슬 안으로 운반되는 환원 가스를 위한 하나 이상의 공급부가 제공된다. 실시예의 바람직한 형태에 따르면 하나 이상의 공급부는 환원 반응 노의 주변에 대하여 환원 가스 채널 본체의 내부 벽 측면 단부 아래의 환원 가스 공급 라인의 위치로 바람직하게는 45°내지 90°, 특히 바람직하게는 본질적으로는 90°만큼 오프셋된다. 이러한 방식으로 환원 가스 유동은 환원 가스가 작업 동안 환원 가스 채널 본체에 의해 형성되는 중공 공간 아래의 층 안으로 들어가기 전에 내부 또는 외부 버슬의 가능한 가장 긴 경로에 걸쳐 존재한다. 이를 통하여, 버슬 내의 환원 가스의 유동 속도들 때문에, 내부 또는 외부 버슬의 분진 증착들이 최소화된다.

바람직한 형태의 실시예에 따라서, 환원 가스 채널 본체 및 아마도, 플라잉 튜브들이 내부에 존재하는 노의 길이방향 범위의 구역에서 환원 반응 노의 내부 직경은 노의 길이방향 범위의 다른 구역들에 관하여 확대된다. 그 확대는 본질적으로, 환원 가스 채널 본체의 공간 및 필요하다면 플라잉 튜브들의 요건들에 의해 생성되는 내부에서 층의 상향 운동에 이용가능한 횡-단면 표면의 손실을 보상하려는 의도이다. 예를 들어, 이러한 손실 양이 내부의 횡-단면 표면의 표면의 10%에 도달하면, 그 내부 직경은 대략 2 내지 10%만큼 확대되어야 한다. 이는 상향으로 이동하는 층의 막힘 문제점들이 감소될 수 있게 하는데, 이는 플라잉 튜브들 또는 환원 가스 채널 본체에 의해 점유되고 따라서 층의 상향 운동에 이용될 수 없는 표면적이 직경 확대에 의해 다시 보상될 것이기 때문이다. 환원 반응 노의 내부 직경이 확대되는 구역은 바람직하게, 수직 방향으로 보았을 때 환원 반응 노의 직경의 100%, 바람직하게 40%, 본질적으로 바람직하게 30%, 아주 본질적으로 바람직하게 20%까지의 두께를 가지는 환원 반응 노의 수직 길이방향 범위의 섹션을 포함한다. 확대는 또한, 환원 가스 채널 본체 및 아마, 플라잉 튜브들이 존재하는 길이방향 범위의 구역 위에도 존재할 수 있다.

본 발명의 추가의 목적은 환원 가스의 제 1 부분 양이 환원 반응 노의 내부에서 종결되는 다수의 환원 가스 입구 라인들에 의해서 층으로 도입되며, 환원 가스를 사용하여 환원 반응 노 내에서 금속 산화물 함유 재료의 분광 층으로부터 스펀지 메탈 또는 선철을 제조하는 방법에 있어서, 환원 가스의 제 2 부분 양은 환원 반응 노를 통과하는 환원 가스 채널 본체에 의해서 층 내부로 분배되며, 환원 가스의 이러한 제 2 부분 양은 환원 반응 노의 내부의 환원 가스 채널 본체의 본질적으로 수직 아래로 공급되는 것을 특징으로 한다.

제 2 부분 양은 하나 이상의 환원 가스 공급 라인에 의해서 공급된다.

본 발명의 장치가 사용될 때, 자유 공간 또는 환원 가스 채널은 환원 가스 채널 본체 아래의 층 내에 형성된다. 환원 가스는 이러한 자유 공간으로 분배될 수 있으며 그로부터 층 내부로 진입한다. 환원 가스는 따라서 환원 가스 채널 본체에 의해서 환원 반응 노의 내부의 층으로 분배된다.

환원 가스 입구 라인들이 버슬 슬롯들로 구현될 때, 환원 가스는 버슬 슬롯들에 의해서 층으로 도입된다. 환원 가스 입구 라인들이 캐리어 튜브들에 대해 놓이는, 하향 확대 벽들을 갖춘 하프 튜브 쉘들, 예를 들어 플라잉 튜브들로서 구현된다면, 환원 가스 채널 본체와 같이 자유 공간이 작동 중에 층에 형성된다. 이러한 자유 공간에서 환원 가스가 분배되어 상기 공간으로부터 층으로 진입한다.

바람직한 형태의 실시예에 따라서, 제 1 부분 양 및 제 2 부분 양은 동일한 내부 및/또는 외부 버슬로부터 분배된다.

본 발명은 실시예의 형태들에 대한 통상적인 개략도들에 기초하여 아래에서 더 구체적으로 설명될 것이다.

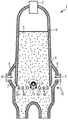

도 1은 종래 기술에 따른 환원 반응 노의 개략도를 도시하며,

도 2는 본 발명의 환원 반응 노의 개략도를 도시하며,

도 3은 위로부터 수직 하향으로 본, 도 2에 그려진 장치의 개략도를 도시하며,

도 4는 층 아래에 구현된 자유 공간을 갖춘 환원 가스 채널 본체의 개략도를 도시하며,

도 5는 본 발명의 장치의 다른 형태의 실시예에 대한 도 3에 그려진 것과 유사한 개략도를 도시하며,

도 6은 본 발명의 장치의 한 섹션에 대한 개략도를 도시하며,

도 7은 도 6의 A-A' 일점 쇄선에 따른 섹션의 개략도를 도시한다.

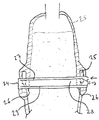

냉각은 명료성 향상의 이유로 도 2 내지 도 7에 도시되지 않았지만, 그 냉각은 도 8에 스케치되어 있다.

도 1은 종래 기술에 따른 환원 반응 노의 개략도를 도시하며,

도 2는 본 발명의 환원 반응 노의 개략도를 도시하며,

도 3은 위로부터 수직 하향으로 본, 도 2에 그려진 장치의 개략도를 도시하며,

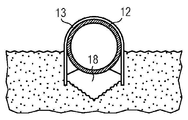

도 4는 층 아래에 구현된 자유 공간을 갖춘 환원 가스 채널 본체의 개략도를 도시하며,

도 5는 본 발명의 장치의 다른 형태의 실시예에 대한 도 3에 그려진 것과 유사한 개략도를 도시하며,

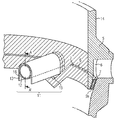

도 6은 본 발명의 장치의 한 섹션에 대한 개략도를 도시하며,

도 7은 도 6의 A-A' 일점 쇄선에 따른 섹션의 개략도를 도시한다.

냉각은 명료성 향상의 이유로 도 2 내지 도 7에 도시되지 않았지만, 그 냉각은 도 8에 스케치되어 있다.

도 1은 종래 기술에 따라서, 환원 반응 노(1)에서 공급 설비(2)를 경유하여 도입되는 산화 철을 함유하는 분광 형태인 재료가 층(3)을 형성하는 것을 도시한다. - 꽉찬 단부를 갖춘 굽은 선의 화살표(wavy-line arrow)들로 나타낸 - 환원 가스(4)가 층을 통해 유동하며, 그렇게 함으로써 괴광을 해면 철로 환원한다. 명료하게 할 목적으로, 도면은 환원 반응 노로부터 사용된 환원 가스를 제거하기 위한 장치의 부품들을 도시하지 않았다. 환원 가스(4)는 환원 반응 노(1)의 내화성 외벽(5) 내에 형성된 내부 버슬(internal bustle)(6)로 운반된다. 환원 반응 노(1)의 내부에서 종결되는 환원 반응 노의 내부로 환원 가스를 도입하기 위한 다수의 환원 가스 입구 라인들이 - 여기서는 버슬 슬롯(7)들 - 내부 버슬(6)로부터 나온다. 종래 기술에 따라서, 이들 버슬 슬롯(7)에 의해 환원 가스가 층으로 도입된다. 환원 반응 노의 내부 직경의 차이(step)로 인해서, 층에 의해 충전되지 않은 링-형상 공간(8)이 환원 반응 노의 전체 원주 주위에 형성된다.

도 1과 아주 유사한 본 발명의 장치를 묘사하는 도 2에서, 도 1에 사용된 참조 부호들은 명료함의 이유로 대부분 생략되었다. 다수의 버슬 슬롯(7)들의 출구(9a,9b,9c,9d)들이 명시되어 있으며, 명료함의 이유로 명시된 모든 출구에는 별도의 도면 부호가 주어지지 않았다. 버슬 슬롯의 출구(9a,9b,9c,9d)들은 버슬 슬롯(7)들의 환원 가스 출구들이다. 이들은 수평 평면(10)에 놓인다. 환원 가스 채널 본체(11)는 환원 반응 노(1)의 내부를 통과한다. 환원 가스 채널 본체는 캐리어 튜브(carrier tube)(12)에 맞대여 놓이는 하향으로 연장된 벽들을 갖춘 바닥으로 개방되는 하프 튜브 쉘(half tube shell)(13)로서 구현된다. 캐리어 튜브(12)는 과도하게 상세한 것으로서 도시되지 않은 환원 반응 노의 재킷(jacket)(14) 상에 양 측면들이 지지된다. 환원 가스 채널 본체(11)는 수평으로 연장하며 직경으로서의 내부를 통과한다. 이는 수직으로 보았을 때, 버슬 슬롯드의 마우스들이 내부에 놓여 있는 환원 반응 노의 직경의 최대 100% - 경우에 30% 미만으로 도시됨 - 의 두께를 가지는 환원 반응 노의 수직 길이방향 범위의 그 섹션 내에 놓여 있다. 환원 가스 채널 본체(11)의 내부 벽 측 양 단부들에서, 환원 노의 내부로 환원 가스를 공급하기 위한 환원 가스 공급 라인이 환원 가스 채널 본체(11)의 수직 아래로 존재하며 - 이 경우에, 내부 버슬(6)의 일부 섹션이 환원 반응 노(1)의 내부로 환원 가스 채널 본체(11)의 수직 아래로 개방되어 있다 -, 이러한 개구(15)는 직사각형으로 개략적으로 도시된다. 캐리어 튜브(12)는 작동 중에 냉각 매체로서 캐리어 튜브를 통해 유동하는 물을 가지나, 명료함을 향상시키기 위해서 이는 별도로 도시되지 않았다.

도 3은 위에서 수직 하향으로 본, 도 2에 그려진 장치의 도면을 도시한다. 버슬(5)의 두 개의 이송부(16a 및 16b)들은 환원 가스 채널 본체(1)의 내부 벽 측 단부(17a,17b)들 아래로 환원 가스 공급 라인 - 도 3에서 볼 수 없음 - 의 위치에 대해 본질적으로 90°만큼 환원 반응 노(1)의 원주에 관하여 오프셋(offset)되어 있다. 환원 가스 채널 본체의 캐리어 튜브는 작동 중에 냉각 매체로서 캐리어 튜브를 통해 유동하는 물을 가지나, 명료함을 향상시키기 위해서 이는 추가로 도시되지 않았다.

도 4는 환원 가스 채널 본체(11)에 대하여, 자유 공간(18)이 어떻게 층 내에서 그 본체 아래에 구현되는가에 대한 개략도를 도시한다. 캐리어 튜브(12)는 연장된, 본질적으로 평행한 벽들을 갖춘 하프 튜브 쉘(13)을 운반한다. 캐리어 튜브 상의 연장된 측면 벽들이 층층(3)의 압력 하에서 굽혀지는 것을 방지하도록 웨브(web)들에 의해 지지되는 것이 또한 도시된다. 대응 자유 공간이 전술한 플라잉 튜브(flying tube)들의 유사한 구성을 위해 형성된다.

캐리어 튜브(12)는 작동 중에 냉각 매체로서 캐리어 튜브를 통해 유동하는 물을 가지나, 명료함을 향상시키기 위해서 이는 추가로 도시되지 않았다.

도 5는 본 발명의 장치의 다른 형태의 실시예에 대한, 도 3에 그려진 것과 유사한 개략도를 도시한다. 여기에는 두 개의 부품(19a 및 19b)들로 구성되는 외부 버슬이 존재한다. 이송부(22 및 23)들에 의해서 환원 가스가 공급된다. 외부 버슬은 또한, 완전 링으로서 구현될 수 있으나, 이는 그러나 과도한 도면으로 도시되지 않았다. 환원 가스 채널 본체(11)는 두 개의 부품(19a 및 19b)들을 연결한다. 버슬 슬롯(20)들은 외부 버슬로부터 나오며, 환원 반응 노의 재킷(14) 내부에서 내부의 급격한 확대의 결과로써 층 내에 형성되는, 점선으로 나타낸 링-형상 구역에서 넓어진다. 유사하게, 환원 가스의 도입 목적으로 재킷(14) 상에 환원 가스 채널 본체처럼 지지되는 유출 플라잉 튜브들이 있다. 이들은 환원 반응 노의 내부에서 종결된다. 환원 가스 채널 본체의 캐리어 튜브는 작동 중에 냉각 매체로서 캐리어 튜브를 통해 유동하는 물을 가지나, 명료함을 향상시키기 위해서 이는 추가로 도시되지 않았다.

도 2 내지 도 5에 그려진 도면들에서, 해면 철을 제조하기 위한 본 발명의 공정이 수행될 때, 환원 가스의 제 1 부분 양이 환원 반응 노의 내부 - 외부 또는 내부 버슬들의 버슬 슬롯들, 또는 외부 버슬에서 나오는 플라잉 튜브 - 에서 종결되는 다수의 도입 가스 입구 라인들에 의해서 층으로 도입된다. 환원 가스의 제 2 부분 양은 제 2 부분 양이 본질적으로, 환원 가스 채널 본체의 수직 아래로 환원 반응 노의 내부로 공급된 이후에 환원 반응 노를 통해 통과하는 환원 가스 채널에 의해서 층으로 분배된다.

도 6 및 도 7은 환원 반응 노의 내부로 환원 가스를 공급하기 위한 환원 가스 공급 라인으로서 도 3 및 도 4에서 기능을 하는 내부 버슬(6)의 일부 섹션이 어떻게 환원 가스 채널 본체(11)의 수직 아래로 구현되는가를 개략적으로 도시한다. 따라서 환원 가스의 제 1 부분 양 및 환원 가스의 제 2 부분 양은 동일한 내부 버슬로부터 전달된다. 내부 버슬(6)은 하향 지향 확대부(expansion pointing downwards)를 가지며, 버슬 슬롯(7)들의 마우스들이 내측으로 넓어지는 링-형상 구역과 대략 동일한 평면 내에 환원 가스 채널 본체(11) 아래의 자유 공간(18)이 놓이도록 환원 가스 채널 본체(11)가 놓여 진다. 도 6은 본 발명의 장치의 섹션을 도시한다. 내부 버슬(6)이 환원 반응 노의 재킷(14) 내의 내화 외벽(5) 내에 존재한다. 내부 버슬(6)의 일부 섹션은 하향으로 확대된다. 내부로부터 내부 버슬(6)을 구획하는 외벽이 크로스해칭선(crosshatch)으로 도시된다. 내부 버슬(6) 내에 도시된 것은 내부 버슬(6)의 바닥 구역 내의 버슬 슬롯(7)들의 다수의 개구들이며, 바닥의 경계들은 점선들로 도시된다. 마우스(9e)를 갖춘 버슬 슬롯(7)이 횡-단면으로 도시된다.

하향으로 확대되는 내부 버슬(6)의 일부 섹션에서 환원 가스 채널 본체(11)는 크로스해칭선으로 도시된 벽을 통해 내부로 진입한다. 명료성의 향상을 위해서 캐리어 튜브(12) 및 하프 튜브 쉘(13)을 갖춘 환원 채널 본체(11)의 단지 일부 섹션만이 도시된다. 환원 가스 채널 본체(11) 아래의 수직으로 크로스해칭선으로 도시된 벽은 개구(15)를 가지며 그 개구를 통해서 환원 가스가 내부로 도입된다. 이러한 개구(15)는 내부 버슬(6)로부터 나오는 환원 가스 공급 라인이다. 환원 가스 채널 본체(11)는 환원 가스 채널 본체(11) 아래의 자유 공간(18)이 버슬 슬롯들의 마우스들과 대략 동일한 평면 내에 놓이도록 놓여 지며, 명료함을 향상시킬 목적으로 단지 하나, 즉 마우스(9e)만이 도시된다.

도 7은 도 6에 끼워넣어 도시된 A-A' 라인을 따른 섹션을 도시한다. 버슬(6)로부터 관통 개구(15) 외측으로 그리고 환원 가스 채널 본체(11) 아래의 구역 내측으로의 - 머리가 꽉찬 곡선 화살표들로 도시된 - 환원 가스(4)의 유동 경로가 예시된다.

환원 가스 채널 본체의 캐리어 튜브는 도 6 및 도 7에서, 작동 중에 캐리어 튜브를 통해 유동하는 냉각 매체로서 물을 가지나, 명료함을 향상시키기 위해서 이는 부가로 도시되지 않았다.

명료성 향상의 이유들로 냉각이 도 2 내지 도 7에 도시되지 않았지만, 냉각은 본 발명의 장치를 통한 횡단면으로 도 8에 스케치되어(sketched) 있다. 냉각수가 어떻게 캐리어 튜브(24) 내측으로 도입되고 캐리어 튜브(24)로부터 제거되는지가 화살표들에 의해 도시된다. 캐리어 튜브(24)는 캐리어 튜브가 속하는 환원 가스 채널 본체의 두 개의 내부 벽 측 단부들에서, 환원 가스의 공급을 위한 환원가스 공급 라인들이 아래에 존재하도록 환원 반응 노(25) 내에 설치된다. 이는 도 8에서 내부 버슬(25) 및 그로부터 나오는 버슬 슬롯(26)들에 의해 개략적으로 도시된다. 캐리어 튜브(24)에 의해 커버되는 횡-단면의 일부에서 버슬(25) 또는 버슬 슬롯들의 외형들이 크로스 해칭선으로 도시된다. 그 내측에, 캐리어 튜브(24)는 냉각 매체 공급 공간(27) 및 냉각 매체 제거 공간(28)을 소유한다. 이들은 캐리어 튜브(24) 내에서 캐리어 튜브(24)와 동심으로 배열되는 냉각 채널 튜브(29)에 의해 서로로부터 분리된다. 외부 냉각 매체 공급 공간에서, 냉각수는 공급 튜브의 단부까지 유동하며, 거기에서 운동 그의 윤동 방향을 변경하며 냉각 매체 제거 공간을 통해 다시 유동하고 캐리어 튜브로부터 운반된다.

본 발명이 바람직한 전형적인 실시예들에 의해 더욱 상세하게 예시되고 설명되었지만, 본 발명은 설명된 예들에 의해 한정되지 않으며 다른 변형예들이 본 발명의 보호 범주로부터 이탈함이 없이 당업자에 의해 전형적인 실시예들로부터 파생될 수 있다.

1 : 환원 반응 노

2 : 공급 설비

3 : 층

4 : 환원 가스

5 : 내화 외벽

6 : 내부 버슬

7 : 버슬 슬롯

8 : 링-형상 공간

9a, 9b, 9c, 9d : 버슬 슬롯(7)들의 마우스들

10 : 버슬 슬롯(7)들의 마우스(9a, 9b, 9c, 9d)들이 놓이는 수평 평면(10)

11 : 환원 가스 채널 본체

12 : 캐리어 튜브

13 : 하프 튜브 쉘

14 : [환원 반응 노(1)의]재킷

15 : 개구

16a, 16b : 버슬(5)들의 이송부들

17a, 17b : 환원 가스 채널 본체(1)의 내부 벽 측 단부들

18 : 자유 공간

19a, 19b : 외부 버슬의 부분들

20 : 버슬 슬롯들

21 : 플라잉 튜브

22 : 이송부

23 : 이송부

24 : 캐리어 튜브

25 : 내부 버슬

26 : 버슬 슬롯들

27 : 냉각 매체 공급 공간

28 : 냉각 매체 제거 공간

29 : 냉각 채널 튜브

인용 문헌들의 목록

특허 문헌

EP 0 904 415 B1

WO 2009000409

WO 0036159

WO 0036157

2 : 공급 설비

3 : 층

4 : 환원 가스

5 : 내화 외벽

6 : 내부 버슬

7 : 버슬 슬롯

8 : 링-형상 공간

9a, 9b, 9c, 9d : 버슬 슬롯(7)들의 마우스들

10 : 버슬 슬롯(7)들의 마우스(9a, 9b, 9c, 9d)들이 놓이는 수평 평면(10)

11 : 환원 가스 채널 본체

12 : 캐리어 튜브

13 : 하프 튜브 쉘

14 : [환원 반응 노(1)의]재킷

15 : 개구

16a, 16b : 버슬(5)들의 이송부들

17a, 17b : 환원 가스 채널 본체(1)의 내부 벽 측 단부들

18 : 자유 공간

19a, 19b : 외부 버슬의 부분들

20 : 버슬 슬롯들

21 : 플라잉 튜브

22 : 이송부

23 : 이송부

24 : 캐리어 튜브

25 : 내부 버슬

26 : 버슬 슬롯들

27 : 냉각 매체 공급 공간

28 : 냉각 매체 제거 공간

29 : 냉각 채널 튜브

인용 문헌들의 목록

특허 문헌

EP 0 904 415 B1

WO 2009000409

WO 0036159

WO 0036157

Claims (8)

- 환원 가스를 사용하여 금속 산화물을 함유하는 재료의 분광들로부터 스펀지 메탈 또는 선철을 제조하는 장치로서,

- 환원 반응 노(1), 및

- 상기 환원 반응 노(1)의 내부로 환원 가스를 도입하기 위해 환원 반응 노(1)의 내부에서 종결되는 다수의 환원 가스 입구 라인들을 포함하는, 스펀지 메탈 또는 선철을 제조하는 장치에 있어서,

- 환원 반응 노(1)의 내부로 환원 가스를 분배하기 위해 환원 반응 노(1)의 내부를 통해 통과하는 환원 가스 채널 본체(11)가 제공되며,

- 환원 가스 채널 본체(11)의 하나 이상의 내벽 측 단부 상에서, 본질적으로 환원 가스 채널 본체(11) 아래의 수직으로, 환원 반응 노(1)의 내부의 환원 가스 채널 본체 아래에 환원 가스를 공급하기 위한 하나 이상의 환원 가스 입구 라인이 제공되며,

- 환원 가스 채널 본체(11)가 캐리어 튜브를 가지며 상기 캐리어 튜브를 통해 냉각 매체가 유동할 수 있는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 제 1 항에 있어서,

환원 가스 반응 노(1)의 내부에 놓이는 환원 가스 입구 라인들의 환원 가스 출구들은 모두 수직 방향으로 보았을 때, 환원 반응 노(1)의 직경의 100%까지의 두께를 가지는 환원 반응 노(1)의 수직 길이방향 범위의 섹션 내부에 놓이는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 제 1 항 또는 제 2 항에 있어서,

환원 가스 채널 본체 아래에 환원 가스를 공급하기 위한 환원 가스 공급 라인 및 적어도 몇몇, 바람직하게 모두의 환원 가스 입구 라인들에는 동일한 내부 및/또는 외부 버슬로부터 환원 가스가 공급되는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

환원 가스 채널 본체(11)는 수직으로 보았을 때, 환원 가스 입구 라인들의 환원 가스 출구들이 놓이는 환원 반응 노(1)의 직경의 100%, 바람직하게 40%, 특히 바람직하게 30%, 아주 특히 바람직하게 20%까지의 두께를 가지는 환원 반응 노(1)의 수직 길이방향 범위의 그 섹션 내부에 적어도 부분적으로 놓이는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

내부 또는 외부 버슬에는 하나 이상의 환원 가스 이송부가 제공되며, 상기 이송부를 통해서 환원 가스가 내부 또는 외부 버슬의 내측으로 운반되며, 상기 하나 이상의 이송부는 환원 반응 노(1)의 원주에 관하여, 환원 가스 채널 본체(11)의 내벽 측 단부 아래의 환원 가스 공급 라인의 위치로 바람직하게, 45°내지 90°, 특히 바람직하게, 90°만큼 오프셋되는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

환원 가스 채널 본체(11) 및 아마도, 플라잉 튜브(21)들이 존재하는 그의 길이방향 범위의 구역에서 환원 반응 노(1)의 내부 직경은 그의 길이방향 범주의 다른 구역들과 관련하여 확대되는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 장치.

- 환원 가스의 제 1 부분 양이 환원 반응 노의 내부에서 종결되는 다수의 환원 가스 입구 라인들에 의해서 층으로 도입되며, 환원 가스를 사용하여 환원 반응 노 내에서 금속 산화물 함유 재료의 분광 층으로부터 스펀지 메탈 또는 선철을 제조하는 방법에 있어서,

환원 가스의 제 2 부분 양은 환원 반응 노의 내부를 통과하는 환원 가스 채널 본체에 의해서 층 내부로 분배되며, 환원 가스의 이러한 제 2 부분 양은 환원 반응 노의 내부의 환원 가스 채널 본체의 본질적으로 수직 아래로 공급되는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 방법.

- 제 7 항에 있어서,

상기 제 1 부분 양 및 제 2 부분 양은 동일한 내부 및/또는 외부 버슬로부터 분배되는 것을 특징으로 하는,

스펀지 메탈 또는 선철을 제조하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP12164635.0 | 2012-04-18 | ||

| EP20120164635 EP2653568A1 (de) | 2012-04-18 | 2012-04-18 | Vorrichtung und Verfahren zur Flächenbegasung in einem Reduktionsreaktorschacht |

| PCT/EP2013/058048 WO2013156548A1 (de) | 2012-04-18 | 2013-04-18 | Vorrichtung und verfahren zur flächenbegasung in einem reduktionsreaktorschacht |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150004860A true KR20150004860A (ko) | 2015-01-13 |

Family

ID=48190930

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR20147032326A KR20150004860A (ko) | 2012-04-18 | 2013-04-18 | 환원 반응 노의 표면 가스화 장치 및 방법 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20150114180A1 (ko) |

| EP (2) | EP2653568A1 (ko) |

| KR (1) | KR20150004860A (ko) |

| CN (1) | CN104245964A (ko) |

| AU (1) | AU2013251098A1 (ko) |

| CA (1) | CA2870594A1 (ko) |

| IN (1) | IN2014DN07623A (ko) |

| RU (1) | RU2618037C2 (ko) |

| UA (1) | UA113428C2 (ko) |

| WO (1) | WO2013156548A1 (ko) |

| ZA (1) | ZA201406290B (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3486335A1 (de) | 2017-11-15 | 2019-05-22 | Primetals Technologies Austria GmbH | Reduktionsgaszufuhr für direktreduktion |

| SE546071C2 (en) * | 2021-11-30 | 2024-05-07 | Hybrit Dev Ab | A system for direct reduction of iron ore to sponge iron |

| EP4350010A1 (de) | 2022-10-05 | 2024-04-10 | Primetals Technologies Austria GmbH | Eisenschmelze aus sinter |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1458762A1 (de) * | 1965-07-29 | 1969-03-13 | Huettenwerk Oberhausen Ag | Schachtofen fuer die Direktreduktion von Eisenerz |

| US3799521A (en) * | 1973-02-01 | 1974-03-26 | Fierro Esponja | Method and apparatus for the gaseous reduction of iron ore to sponge iron |

| US3853538A (en) * | 1973-07-20 | 1974-12-10 | Steel Corp | Use of reducing gas by coal gasification for direct iron ore reduction |

| US4118017A (en) * | 1976-01-02 | 1978-10-03 | United States Steel Corporation | Shaft furnace design |

| GB2016124B (en) * | 1978-03-11 | 1982-06-09 | Hamburger Stahlwerke Gmbh | Rocess and apparatus for the direct reduction of iron ores |

| DE19625127C2 (de) * | 1996-06-12 | 1998-04-30 | Voest Alpine Ind Anlagen | Vorrichtung und Verfahren zur Erzeugung von Eisenschwamm |

| IT1302813B1 (it) * | 1998-12-11 | 2000-09-29 | Danieli & C Ohg Sp | Dispositivo per la riduzione diretta di ossidi di ferroe relativo procedimento |

| IT1302815B1 (it) * | 1998-12-11 | 2000-09-29 | Danieli & C Ohg Sp | Procedimento ed apparato per la riduzione diretta di minerale diferro con iniezione ottimizzata del gas riducente |

| AT505490B1 (de) | 2007-06-28 | 2009-12-15 | Siemens Vai Metals Tech Gmbh | Verfahren und vorrichtung zur erzeugung von eisenschwamm |

-

2012

- 2012-04-18 EP EP20120164635 patent/EP2653568A1/de not_active Withdrawn

-

2013

- 2013-04-18 IN IN7623DEN2014 patent/IN2014DN07623A/en unknown

- 2013-04-18 AU AU2013251098A patent/AU2013251098A1/en not_active Abandoned

- 2013-04-18 KR KR20147032326A patent/KR20150004860A/ko not_active Application Discontinuation

- 2013-04-18 WO PCT/EP2013/058048 patent/WO2013156548A1/de active Application Filing

- 2013-04-18 US US14/390,813 patent/US20150114180A1/en not_active Abandoned

- 2013-04-18 UA UAA201411313A patent/UA113428C2/uk unknown

- 2013-04-18 CA CA2870594A patent/CA2870594A1/en not_active Abandoned

- 2013-04-18 RU RU2014145209A patent/RU2618037C2/ru not_active IP Right Cessation

- 2013-04-18 EP EP13719051.8A patent/EP2839042B1/de not_active Not-in-force

- 2013-04-18 CN CN201380020715.7A patent/CN104245964A/zh active Pending

-

2014

- 2014-08-26 ZA ZA2014/06290A patent/ZA201406290B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| ZA201406290B (en) | 2016-09-28 |

| US20150114180A1 (en) | 2015-04-30 |

| CA2870594A1 (en) | 2013-10-24 |

| EP2653568A1 (de) | 2013-10-23 |

| EP2839042A1 (de) | 2015-02-25 |

| RU2014145209A (ru) | 2016-06-10 |

| UA113428C2 (xx) | 2017-01-25 |

| AU2013251098A1 (en) | 2014-10-09 |

| CN104245964A (zh) | 2014-12-24 |

| RU2618037C2 (ru) | 2017-05-02 |

| WO2013156548A1 (de) | 2013-10-24 |

| EP2839042B1 (de) | 2016-05-18 |

| IN2014DN07623A (ko) | 2015-05-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8901025B2 (en) | Catalyst regeneration zone divided into sectors for regenerative catalytic units | |

| EA014621B1 (ru) | Способ и установка для получения гранулированного поликремния | |

| CN102827642B (zh) | 一种负荷可调分段供料式气流床气化装置 | |

| KR20150004860A (ko) | 환원 반응 노의 표면 가스화 장치 및 방법 | |

| KR20100085852A (ko) | 트리클로로실란 제조 장치 및 트리클로로실란 제조 방법 | |

| EP0297474A2 (en) | Improved process for heterogeneous synthesis and related reactors | |

| US8783068B2 (en) | Batch charger cooling | |

| CN108531731A (zh) | 一种底吹式还原装置及使用该装置的还原方法 | |

| PL208220B1 (pl) | Sposób wytwarzania melaminy oraz reaktor wysokociśnieniowy do stosowania tego sposobu | |

| US8361190B2 (en) | Process and apparatus for producing sponge iron | |

| RU2664069C2 (ru) | Комбинированный реактор для синтеза меламина при высоком давлении | |

| JP5974596B2 (ja) | 羽口ブロック | |

| KR20130039333A (ko) | 고온 벌크 제품을 위한 냉각 장치 | |

| US6403022B1 (en) | Device for the direct reduction of iron oxides | |

| CN106457188A (zh) | 径向流卧式催化反应器 | |

| US3844251A (en) | Vapor deposition apparatus | |

| JP7094760B2 (ja) | 流動層反応装置及びアクリロニトリルの製造方法 | |

| RU2165984C2 (ru) | Способ загрузки носителей металла в плавильно-газификационную зону и установка для его осуществления | |

| ITUD980214A1 (it) | Dispositivo per la riduzione diretta di ossidi di ferro e relativo procedimento | |

| SU980804A1 (ru) | Газораспределительное устройство | |

| KR101336302B1 (ko) | 트리클로로실란 제조용 유동층 반응장치 | |

| CN114671439A (zh) | 还原炉底盘冷却结构 | |

| ITUD990160A1 (it) | Forno per la riduzione diretta di ossidi di ferro | |

| JPH09210562A (ja) | 循環流動層還元装置の外部粒子循環装置 | |

| CN101260447A (zh) | 一种非高炉炼铁用预还原炉 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |