KR20140053240A - 저인 카바자이트 - Google Patents

저인 카바자이트 Download PDFInfo

- Publication number

- KR20140053240A KR20140053240A KR1020147005085A KR20147005085A KR20140053240A KR 20140053240 A KR20140053240 A KR 20140053240A KR 1020147005085 A KR1020147005085 A KR 1020147005085A KR 20147005085 A KR20147005085 A KR 20147005085A KR 20140053240 A KR20140053240 A KR 20140053240A

- Authority

- KR

- South Korea

- Prior art keywords

- molecular sieve

- framework

- composition

- phosphorus

- aluminum

- Prior art date

Links

- 229910052698 phosphorus Inorganic materials 0.000 title claims description 53

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 title claims description 47

- 239000011574 phosphorus Substances 0.000 title claims description 45

- 239000003054 catalyst Substances 0.000 claims abstract description 75

- 239000000203 mixture Substances 0.000 claims abstract description 61

- 238000000034 method Methods 0.000 claims abstract description 36

- 239000013078 crystal Substances 0.000 claims abstract description 30

- 239000000758 substrate Substances 0.000 claims abstract description 22

- 229910004298 SiO 2 Inorganic materials 0.000 claims abstract description 7

- 239000003381 stabilizer Substances 0.000 claims abstract 2

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 claims description 120

- 239000002808 molecular sieve Substances 0.000 claims description 118

- 239000007789 gas Substances 0.000 claims description 47

- 239000000463 material Substances 0.000 claims description 44

- 229910052782 aluminium Inorganic materials 0.000 claims description 33

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 32

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 28

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 27

- 239000010949 copper Substances 0.000 claims description 27

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 22

- 229910052802 copper Inorganic materials 0.000 claims description 22

- 229910052710 silicon Inorganic materials 0.000 claims description 22

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 18

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 16

- 239000010703 silicon Substances 0.000 claims description 16

- 229910052751 metal Inorganic materials 0.000 claims description 15

- 239000002184 metal Substances 0.000 claims description 15

- 229910021529 ammonia Inorganic materials 0.000 claims description 13

- 229910052742 iron Inorganic materials 0.000 claims description 13

- 229910052760 oxygen Inorganic materials 0.000 claims description 13

- 239000001301 oxygen Substances 0.000 claims description 13

- 230000003197 catalytic effect Effects 0.000 claims description 10

- 150000001875 compounds Chemical class 0.000 claims description 8

- 239000010953 base metal Substances 0.000 claims description 7

- 230000000737 periodic effect Effects 0.000 claims description 7

- 229910017090 AlO 2 Inorganic materials 0.000 claims description 6

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 claims description 4

- OWIUPIRUAQMTTK-UHFFFAOYSA-M n-aminocarbamate Chemical compound NNC([O-])=O OWIUPIRUAQMTTK-UHFFFAOYSA-M 0.000 claims description 4

- 239000004202 carbamide Substances 0.000 claims description 3

- 238000011144 upstream manufacturing Methods 0.000 claims description 3

- 230000000149 penetrating effect Effects 0.000 claims 1

- 238000006243 chemical reaction Methods 0.000 abstract description 15

- 229910018072 Al 2 O 3 Inorganic materials 0.000 abstract description 2

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 75

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 29

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 26

- 229910052757 nitrogen Inorganic materials 0.000 description 19

- 239000003638 chemical reducing agent Substances 0.000 description 18

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 15

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 230000015572 biosynthetic process Effects 0.000 description 13

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 12

- 230000003647 oxidation Effects 0.000 description 11

- 238000007254 oxidation reaction Methods 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 239000000377 silicon dioxide Substances 0.000 description 11

- 238000003756 stirring Methods 0.000 description 11

- 238000002485 combustion reaction Methods 0.000 description 10

- 238000003786 synthesis reaction Methods 0.000 description 10

- 125000004437 phosphorous atom Chemical group 0.000 description 9

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 8

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 8

- 239000003637 basic solution Substances 0.000 description 7

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 7

- 238000006722 reduction reaction Methods 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 239000003153 chemical reaction reagent Substances 0.000 description 6

- 238000011065 in-situ storage Methods 0.000 description 6

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 6

- 230000009467 reduction Effects 0.000 description 6

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 5

- 229910000323 aluminium silicate Inorganic materials 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 229910052755 nonmetal Inorganic materials 0.000 description 5

- 229910052697 platinum Inorganic materials 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 239000010457 zeolite Substances 0.000 description 5

- 229910021536 Zeolite Inorganic materials 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- -1 aluminosilicate Chemical compound 0.000 description 4

- ANBBXQWFNXMHLD-UHFFFAOYSA-N aluminum;sodium;oxygen(2-) Chemical compound [O-2].[O-2].[Na+].[Al+3] ANBBXQWFNXMHLD-UHFFFAOYSA-N 0.000 description 4

- 229910002091 carbon monoxide Inorganic materials 0.000 description 4

- 229910021485 fumed silica Inorganic materials 0.000 description 4

- 229910052763 palladium Inorganic materials 0.000 description 4

- 235000011007 phosphoric acid Nutrition 0.000 description 4

- 239000011734 sodium Substances 0.000 description 4

- 229910001388 sodium aluminate Inorganic materials 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- MGWGWNFMUOTEHG-UHFFFAOYSA-N 4-(3,5-dimethylphenyl)-1,3-thiazol-2-amine Chemical compound CC1=CC(C)=CC(C=2N=C(N)SC=2)=C1 MGWGWNFMUOTEHG-UHFFFAOYSA-N 0.000 description 3

- 229910052684 Cerium Inorganic materials 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical group [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 3

- XKMRRTOUMJRJIA-UHFFFAOYSA-N ammonia nh3 Chemical compound N.N XKMRRTOUMJRJIA-UHFFFAOYSA-N 0.000 description 3

- 125000004429 atom Chemical group 0.000 description 3

- 150000001768 cations Chemical class 0.000 description 3

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 description 3

- 239000003502 gasoline Substances 0.000 description 3

- BHEPBYXIRTUNPN-UHFFFAOYSA-N hydridophosphorus(.) (triplet) Chemical compound [PH] BHEPBYXIRTUNPN-UHFFFAOYSA-N 0.000 description 3

- 238000005342 ion exchange Methods 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- BVCZEBOGSOYJJT-UHFFFAOYSA-N ammonium carbamate Chemical compound [NH4+].NC([O-])=O BVCZEBOGSOYJJT-UHFFFAOYSA-N 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 238000010531 catalytic reduction reaction Methods 0.000 description 2

- 238000005341 cation exchange Methods 0.000 description 2

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 2

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- 239000003245 coal Substances 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 239000002178 crystalline material Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 229910052738 indium Inorganic materials 0.000 description 2

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 2

- 239000003949 liquefied natural gas Substances 0.000 description 2

- 239000003915 liquefied petroleum gas Substances 0.000 description 2

- 239000011572 manganese Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 125000004430 oxygen atom Chemical group O* 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 235000021317 phosphate Nutrition 0.000 description 2

- 230000001737 promoting effect Effects 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 229910052703 rhodium Inorganic materials 0.000 description 2

- 239000010948 rhodium Substances 0.000 description 2

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- 238000001308 synthesis method Methods 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 239000011135 tin Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 231100000331 toxic Toxicity 0.000 description 2

- 230000002588 toxic effect Effects 0.000 description 2

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 229910004283 SiO 4 Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 238000003723 Smelting Methods 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000001099 ammonium carbonate Substances 0.000 description 1

- 235000012501 ammonium carbonate Nutrition 0.000 description 1

- VZTDIZULWFCMLS-UHFFFAOYSA-N ammonium formate Chemical compound [NH4+].[O-]C=O VZTDIZULWFCMLS-UHFFFAOYSA-N 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- KXDHJXZQYSOELW-UHFFFAOYSA-N carbonic acid monoamide Natural products NC(O)=O KXDHJXZQYSOELW-UHFFFAOYSA-N 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000012993 chemical processing Methods 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000000571 coke Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000002283 diesel fuel Substances 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000003546 flue gas Substances 0.000 description 1

- 239000000295 fuel oil Substances 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 231100001261 hazardous Toxicity 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 239000011133 lead Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 239000003345 natural gas Substances 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 229910000069 nitrogen hydride Inorganic materials 0.000 description 1

- 239000001272 nitrous oxide Substances 0.000 description 1

- 150000002843 nonmetals Chemical class 0.000 description 1

- 239000013618 particulate matter Substances 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical group 0.000 description 1

- 239000006069 physical mixture Substances 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- WUAPFZMCVAUBPE-UHFFFAOYSA-N rhenium atom Chemical compound [Re] WUAPFZMCVAUBPE-UHFFFAOYSA-N 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 150000003384 small molecules Chemical class 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000004071 soot Substances 0.000 description 1

- 238000001694 spray drying Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 238000010025 steaming Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- 238000005287 template synthesis Methods 0.000 description 1

- 239000003440 toxic substance Substances 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/76—Iron group metals or copper

- B01J29/763—CHA-type, e.g. Chabazite, LZ-218

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/86—Catalytic processes

- B01D53/8621—Removing nitrogen compounds

- B01D53/8625—Nitrogen oxides

- B01D53/8628—Processes characterised by a specific catalyst

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

- B01D53/9404—Removing only nitrogen compounds

- B01D53/9409—Nitrogen oxides

- B01D53/9413—Processes characterised by a specific catalyst

- B01D53/9418—Processes characterised by a specific catalyst for removing nitrogen oxides by selective catalytic reduction [SCR] using a reducing agent in a lean exhaust gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/7015—CHA-type, e.g. Chabazite, LZ-218

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/82—Phosphates

- B01J29/84—Aluminophosphates containing other elements, e.g. metals, boron

- B01J29/85—Silicoaluminophosphates (SAPO compounds)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/88—Ferrosilicates; Ferroaluminosilicates

-

- B01J35/56—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/28—Phosphorising

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B39/00—Compounds having molecular sieve and base-exchange properties, e.g. crystalline zeolites; Their preparation; After-treatment, e.g. ion-exchange or dealumination

- C01B39/02—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof; Direct preparation thereof; Preparation thereof starting from a reaction mixture containing a crystalline zeolite of another type, or from preformed reactants; After-treatment thereof

- C01B39/04—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof; Direct preparation thereof; Preparation thereof starting from a reaction mixture containing a crystalline zeolite of another type, or from preformed reactants; After-treatment thereof using at least one organic template directing agent, e.g. an ionic quaternary ammonium compound or an aminated compound

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B39/00—Compounds having molecular sieve and base-exchange properties, e.g. crystalline zeolites; Their preparation; After-treatment, e.g. ion-exchange or dealumination

- C01B39/02—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof; Direct preparation thereof; Preparation thereof starting from a reaction mixture containing a crystalline zeolite of another type, or from preformed reactants; After-treatment thereof

- C01B39/06—Preparation of isomorphous zeolites characterised by measures to replace the aluminium or silicon atoms in the lattice framework by atoms of other elements, i.e. by direct or secondary synthesis

- C01B39/10—Preparation of isomorphous zeolites characterised by measures to replace the aluminium or silicon atoms in the lattice framework by atoms of other elements, i.e. by direct or secondary synthesis the replacing atoms being at least phosphorus atoms

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B39/00—Compounds having molecular sieve and base-exchange properties, e.g. crystalline zeolites; Their preparation; After-treatment, e.g. ion-exchange or dealumination

- C01B39/54—Phosphates, e.g. APO or SAPO compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/20—Reductants

- B01D2251/206—Ammonium compounds

- B01D2251/2062—Ammonia

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/20—Reductants

- B01D2251/206—Ammonium compounds

- B01D2251/2067—Urea

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/207—Transition metals

- B01D2255/20738—Iron

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/207—Transition metals

- B01D2255/20761—Copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/50—Zeolites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/70—Non-metallic catalysts, additives or dopants

- B01D2255/707—Additives or dopants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/10—After treatment, characterised by the effect to be obtained

- B01J2229/18—After treatment, characterised by the effect to be obtained to introduce other elements into or onto the molecular sieve itself

- B01J2229/183—After treatment, characterised by the effect to be obtained to introduce other elements into or onto the molecular sieve itself in framework positions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/10—After treatment, characterised by the effect to be obtained

- B01J2229/18—After treatment, characterised by the effect to be obtained to introduce other elements into or onto the molecular sieve itself

- B01J2229/186—After treatment, characterised by the effect to be obtained to introduce other elements into or onto the molecular sieve itself not in framework positions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/024—Multiple impregnation or coating

- B01J37/0246—Coatings comprising a zeolite

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/10—Internal combustion engine [ICE] based vehicles

- Y02T10/12—Improving ICE efficiencies

Abstract

CHA 결정 구조; 약 0.5 내지 약 5.0 몰% 인; 및 약 5 내지 약 40의 몰 비율의 SiO2 및 Al2O3을 가진 촉매 조성물이 제공된다. 촉매 조성물은 증가된 온도에서 NOx 전환이 가능하다. 촉매 활성 워시코트는 이러한 촉매 조성물 및 하나 이상의 프로모터 또는 안정화제를 포함하고, 모노리스 기질에 도포하여 촉매 활성 물품을 제조할 수 있다. 촉매 조성물을 사용하여 NOx를 환원시키는 방법이 또한 제공된다.

Description

본 발명은 탄화수소 연료의 연소로부터 발생한 배기 가스, 더 특히 디젤 엔진, 가스 터빈, 또는 석탄 화력 발전에 의해 생성된 배기 가스와 같이, 질소 산화물을 함유하는 배기 가스를 처리하는데 유용한 촉매, 시스템, 및 방법에 관한 것이다.

배기 가스는 천연 가스, 가솔린, 디젤 연료, 연료유 또는 석탄과 같은 연료가 연소될 때 및 배기 파이프, 연도 가스 스택 (flue gas stack) 등을 통해 대기로 유출될 때 배출된다. 대부분의 연소 배기 가스 중 가장 큰 부분은 비교적 유익한 질소(N2), 수증기(H2O), 및 이산화탄소(CO2)를 함유하지만, 배기 가스는 불완전 연소의 일산화탄소(CO), 불연 연료의 탄화수소(HC), 과도한 연소 온도의 질소 산화물(NOx), 및 미립자 물질 (대부분 그을음)과 같이, 비교적 소량의 유해물질 및/또는 독성물질도 함유한다. 본 발명에 특히 적절한 것은 NOx를 함유하는 배기 가스이며, 이것은 일산화질소(NO), 이산화질소(NO2), 및 아산화질소(N2O)를 포함하고, 이것은 이동식 적용을 위한 디젤 엔진과 같은 린번 (lean-burn) 엔진으로부터 유래한다.

흔히, 디젤 엔진 배기 가스를 처리하는 시스템은 특정 유해물질 및/또는 독성 물질 성분 또는 이들 모두를 무해한 화합물로 전환하기 위해 기질 상에 코팅되거나 기질로 확산된 하나 이상의 촉매 조성물을 포함한다. 보통 선택적 촉매 환원 (Selective Catalytic Reduction; SCR)으로 불리는, 이러한 하나의 전환 방법은 촉매의 존재하에 환원제의 지원과 함께 NOx의 원소 질소 (N2) 및 물로의 전환을 수반한다. SCR 공정에서, 기체 환원제, 전형적으로 무수 암모니아, 수성 암모니아, 또는 요소(urea)는 배기 가스 스트림에 추가되어 촉매에 접촉한다. 환원제는 촉매에 흡수되고 가스가 촉매 기질을 통해 또는 그 위로 통과함에 따라 NOx 환원 반응이 일어난다. SCR 공정을 위해 무수 또는 수성 암모니아를 사용하는 화학양론적 반응에 대한 화학식은 다음과 같다:

4NO + 4NH3 + 302 → 4N2 + 6H20

2N02 + 4NH3 + 302 → 3N2 + 6H20

NO + N02 + 2NH3 → 2N2 + 3H20.

알려진 SCR 촉매는 제올라이트 (zeolite) 또는 모노리스 기질 상에 배치된 다른 분자체를 포함한다. 분자체는 잘 정의된 구조를 갖는 미세기공 결정성 고체이며 일반적으로 그것들의 프레임워크에 실리콘, 알루미늄 및 산소를 함유하고 또한 그것들의 기공 내에 양이온을 함유할 수 있다. 분자체의 한정되는 특징은 그것들의 프레임워크가 분자 사면체의 상호 연결된 네트워크로 구성된다는 것이다. 알루미노규산염 분자체는, 예를 들어, 모서리를 공유하는 [Al04]- 및 [Si04]-사면체의 개방형 네트워크로서 배열된다. 실리카 사면체의 경우에, 실리콘 원자는 사면체의 중심에 있는 한편, 네 개의 주위의 산소 원자는 사면체의 모서리에 있다. 둘 이상의 사면체가 그것들의 모서리에서 서로 결합되어 다양한 결정 구조를 형성할 수 있다.

분자체 프레임워크는 그것의 1차 사면체 원자인 "T-원자" (예를 들어, Al 및 Si)의 기하학적 배열에 관하여 정의된다. 프레임워크에서 각각의 T-원자는 산소 브리지를 통해 인근의 T-원자에 연결되고 이들 또는 유사한 연결이 반복되어 결정 구조를 형성한다. 프레임워크 자체는 단지 이들 배위된 원자들의 배열이기 때문에, 특정 프레임워크 타입은 분명히 조성, T-원자의 분포, 셀 (cell) 크기 또는 대칭에 의존하지는 않는다. 대신에, 특정 프레임워크는 T-원자의 기하학적 배열에 의해서만 지시된다. (특정 프레임워크 타입에 대한 코드가 IZA 구조 위원회의 규칙을 만족시키는 확립된 구조에 할당된다). 하지만, 다른 조성이지만, 같은 프레임워크에 따라 배열된 재료는 매우 다른 물리적 및/또는 화학적 성질을 소유할 수 있다.

결정 구조는 규칙적인 및/또는 반복적인 방식으로 같은 또는 다른 프레임워크의 개개의 유닛 셀들을 함께 결합함으로써 형성될 수 있다. 이들 결정 구조는 결합된 케이지 (cage), 공동 (cavity) 또는 채널을 함유할 수도 있으며, 이것들은 작은 분자가 진입할 수 있는 크기이고, 예를 들어, 제한 기공 크기는 지름이 3 내지 20Å일 수 있다. 이들 미세기공 구조의 크기 및 모양은 재료의 촉매 활성에 중요한데, 그것들이 반응물에 대해 입체적 영향력을 발휘하여 반응물 및 생성물의 접근을 제어하기 때문이다.

본 발명에 대하여 특히 흥미로운 것은 카바자이트 (CHA) 프레임워크를 갖는 것들과 같은, 작은 기공 분자체이다. CHA 프레임워크, 알루미노규산염 SSZ-13 및 실리코알루미노인산염 SAPO-34를 갖는 두 가지 특정 재료는 NOx를 N2 및 O2로 전환하는 SCR 공정 및 다른 촉매 공정에 유용한 것으로 알려져 있으며 각각은 별도의 장점을 갖는다.

그것들의 다공성에 더하여, 분자체는 종종 그것들의 촉매 성능을 개선하기 위해 여분-프레임워크 구성 성분으로서 도입되는 다른 요소들을 갖는다. 예를 들어, 미국 특허 번호 5,472,594는 인을 ZSM-5 제올라이트로 통합하는 것은 촉매제로서 독특한 성질을 갖는 조성물을 제공한다는 것을 제안한다. 하지만, '594 특허에 설명된 인은 결정 프레임워크 구성 성분으로서 존재하는 것이 아니다, 즉, 실리콘 또는 알루미늄 원자로 치환되지 않는다. 유사하게는 미국 특허 번호 7,662,737은 여분-프레임워크 알루미늄에 결합된 자유 인산염 및/또는 인산염들을 갖는 ZSM-5를 설명한다. 여분-프레임워크 구성 성분의 다른 예는 구리 또는 철과 같은 금속을 포함한다.

따라서, 높은 정도의 촉매 활성을 갖는, 개선된 열수 (hydrothermal) 안정한 작은 기공 분자체에 대한 필요가 남아있다.

본 출원은 새로운, CHA 프레임워크 ([Al-Si-P-O]-CHA)를 갖는 낮은-인 분자체를 발견하였다. 새로운 분자체는 대부분 실리카 및 알루미나를 포함하는 CHA 프레임워크에서 소량의 인을 함유한다. 프레임워크에서 소량의 인의 존재는 분자체의 Si/Al 대응물의 열수 안정성을 증가시킨다는 것이 발견되었고 유사한 또는 개선된 촉매 성능을 제공한다. 게다가, 출원인은 결정 전체에걸쳐 인 원자를 고르게 분포시키는 것에 관하여 결정의 별개의 영역(즉, 클러스터(cluster))에서 농축된 인 T-원자가 재료의 성능을 개선한다는 것을 발견하였다. 이러한 재료는 디젤 엔진에 의해 발생한 배기 가스에서 NOx를 감소시키는데 특히 유용한 것으로 발견되었다.

따라서, 결정 구조를 포함하는 조성물이 제공되며, 결정 구조의 적어도 일부는 실리콘, 알루미늄, 및 인으로 구성된 그룹으로부터 선택된 36개의 T-원자로 구성된 CHA 프레임워크를 갖는 분자체이고, 상기 분자체는 상기 분자체의 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 0.05 내지 약 5.0 몰 퍼센트의 프레임워크 인을 포함하고, 상기 분자체는 적어도 약 10의 실리카-대-알루미나 몰 비율을 갖는다. 여기에서, 결정 구조 그 자체는 저농도의 인을 함유하고 따라서 조성물은 단순히 SAPO-34와 같이, 알루미노규산염 및 종래의 실리코알루미노인산염의 단지 물리적 혼합물 또는 블렌드(blend)가 아니다. 바람직하게 인은 PO2로서 존재한다. 더 바람직하게는, PO2는 CHA 분자체의 개개의 결정에서 불균일하게 분포된다.

본 발명의 또 다른 양태에서, CHA 프레임워크를 갖는 분자체 재료를 포함하는 조성물이 제공되며, 프레임워크는 알루미늄, 실리콘, 및 인으로 구성된 그룹으로부터 선택된 36개의 연결된 T-원자를 갖는 주기적 빌딩 유닛으로 구성되고, 상기 분자체 재료는 주기적 빌딩 유닛 당 약 0.5 내지 약 1.4, 바람직하게 약 1.1 내지 약 1.3 원자의 평균 인 농도를 갖는다.

본 발명의 또 다른 양태에서, CHA 프레임워크에서 -SiO2, -AlO2, 및 -PO2를 포함하는 분자체 조성물이 제공되며, 실리카-대-알루미나 비율은 약 10 이상, 바람직하게 약 10 내지 약 500, 더 바람직하게 약 10 내지 약 50, 및 더 바람직하게 약 10 내지 약 32이다.

본 발명의 또 다른 양태는 상기 언급된 저인 분자체를 포함하는 촉매 활성 워시코트; 촉매 활성 워시코트 (washcoat)를 포함하는, 벽 유동형 (wall flow) 또는 관통형 (flow through) 필터와 같은 촉매 활성 물품; 및 촉매 활성 물품 및 암모니아의 공급원을 포함하는 엔진 배기 가스 처리 시스템을 포함한다.

또한 가스에서 NOx 화합물의 수준을 감소시키기에 충분한 시간, 온도, 및 감소 환경에 대하여 가스를 여기에 설명된 촉매와 접촉시키는 단계를 포함하는, 배기 가스에서 NOx를 환원시키는 방법이 제공된다.

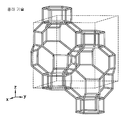

도 1a는 CHA 프레임워크를 갖는 유닛 셀의 도면이다.

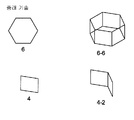

도 1b는 T-원자에 기초한 사면체 구조 및 산소 브리지(bridge)를 통한 전형적인 상호 연결의 도면이다.

도 1c는 2차 빌딩 유닛의 도면이다.

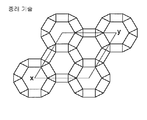

도 1d는 결정 구조를 형성하는, 상호 연결된 CHA 유닛 셀의 도면이다.

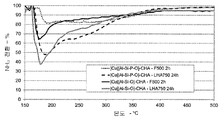

도 2는 본 발명의 한 구체예와 연관된 NOx 전환 데이터의 그래프이다.

도 3은 본 발명의 한 구체예와 연관된 NH3 전환 데이터의 그래프이다.

도 4는 본 발명의 한 구체예와 연관된 N2O 생성 데이터의 그래프이다.

도 1b는 T-원자에 기초한 사면체 구조 및 산소 브리지(bridge)를 통한 전형적인 상호 연결의 도면이다.

도 1c는 2차 빌딩 유닛의 도면이다.

도 1d는 결정 구조를 형성하는, 상호 연결된 CHA 유닛 셀의 도면이다.

도 2는 본 발명의 한 구체예와 연관된 NOx 전환 데이터의 그래프이다.

도 3은 본 발명의 한 구체예와 연관된 NH3 전환 데이터의 그래프이다.

도 4는 본 발명의 한 구체예와 연관된 N2O 생성 데이터의 그래프이다.

본 발명은 CHA 프레임워크 및 비교적 소량의 프레임워크 인을 갖는 새로운 결정 재료에 관한 것이다. 그것의 하소된 및 무수의 형태에서, 본 발명의 결정의 재료는 다음 몰 비를 수반하는 조성물을 가지며:

(a)X203:(b)Y02:(c)(P205)

X는 알루미늄, 붕소, 철, 인듐, 및/또는 갈륨과 같은 3가 원소, 바람직하게 알루미늄이고, Y는 실리콘, 주석, 티타늄 및/또는 게르마늄과 같은, 3가 원소, 바람직하게 실리콘이고, c는 약 0.005 내지 약 0.050 (0.05-5 몰%), 바람직하게 약 0.015 내지 약 0.050 (1.5-5 몰%), 더 바람직하게 약 0.020 내지 약 0.036 (2-3.6 몰%), 및 더 바람직하게 약 0.026 내지 약 0.030 (2.6 내지 3 몰%) 또는 약 0.031 내지 약 0.035 (3.1 내지 3.5 몰%)이고; a + b + c = 1.00이고; b:a의 비율은 적어도 약 5, 바람직하게 약 5 내지 약 40이다. 인을 갖지 않는 카바자이트 SSZ-13 (미국 특허 번호 4,544,538) 및 바람직하게 25 몰%보다 훨씬 더 큰, 최소 함량을 갖는 그것의 유사체 SAPO-34 (미국 특허 번호 4,440,871)와 달리, 본 발명의 새로운 분자체는 약 0.5 내지 약 5 몰 퍼센트의 인 함량 및 바람직하게 적어도 5의 SAR을 갖는다. 본 발명의 분자체는 그것의 가장 가까운 분자체 유사체에 관하여 유일하게 유익한 물리적 및 화학적 속성을 소유하고 따라서 CHA 프레임워크를 갖는 새로운 조성물을 대표한다.

조성:

도 1a를 참고하면, 국제 제올라이트 협회 (International Zeolite Association; IZA)에 의해 정의된 바와 같은 CHA 프레임워크의 유닛 셀을 나타낸다. CHA 프레임워크의 각 유닛 셀은 36개의 사면체 서브유닛을 가지며, 각 서브유닛은 중심 T-원자를 갖고, 바람직하게 Al, Si, 및 P로부터 개별적으로 선택된다. 바람직하게, CHA 결정 재료의 개개의 결정은 유닛 셀 당 약 0.5 내지 약 2.0, 더 바람직하게 유닛 셀 당 약 1.0 내지 약 1.5, 및 더 바람직하게 유닛 셀 당 약 1.1 내지 약 1.3의 평균 인 농도를 갖는다. 프레임워크에서 인 원자(들)의 위치는 특별히 제한되지 않는다. 즉, 인 원자(들)는 프레임워크의 어떤 위치(들)에도 배치될 수 있다. 각 유닛 셀은 하나 이상의 인 원자를 함유하지만, 본 발명은 이에 제한되지 않는다. 대안으로는, 개개의 결정의 평균 인 함량이 상기 설명된 범위 내에 있으면, 본 발명은 인 원자가 없는 유닛 셀을 갖는 결정 재료를 포함한다.

36개의 사면체 서브유닛은 산소 브리지 (즉, 둘 이상의 T-원자 사이에서 산소 원자의 공유)를 통해 연결되어 IZA 명명법에서 각각 (6), (6-6), (4), 및 (4-2)로 불리는, 육각형, 스택된 (stacked) 육각형, 사각형, 또는 구부러진 직사각형과 같은 2차 빌딩 유닛을 형성한다. (도 1c). 이들 2차 빌딩 유닛은 특정 배열로 연결되어 정의된 CHA 프레임워크에 따라 3차원 유닛 셀을 생성한다 (도 1a). 복수의 유닛 셀은 3차원 배열로 연결되어 분자체 결정을 형성한다 (도 1d).

바람직하게, 유닛 셀은 주로 사면체 구조를 갖는 [AlO4]- 및 [SiO4]- 모이어티를 기반으로 한다 (도 1b). 이들 사면체 구조의 대부분이 산소 브리지를 통해 서로 연결되기 때문에, 대부분의 사면체는 산소 원자 모서리를 공유할 것이다. 따라서, 대부분의 유닛 셀은 반복되는 -SiO2 및/또는 -AlO2 모이어티를 포함한다. 본 발명에 따른 분자체는 합성 파라미터를 조정함으로써 원하는 실리카-대-알루미나 비율 (SAR) 로 얻어질 수 있다 (즉, 원하는 촉매 도포를 위해). 특정 구체예에서, 분자체는 적어도 약 5, 더 바람직하게 약 5 내지 약 150, 더 바람직하게 약 5 내지 약 50, 더 바람직하게 약 5 내지 약 40의 SAR을 갖는다. 특정 바람직한 구체예에서, 분자체는 약 5 내지 약 32의 SAR을 갖는다. 특정 다른 바람직한 구체예에서, 분자체는 약 10 내지 약 32의 SAR을 갖는다. 여기에 사용된 바와 같이, 용어 실리카는 [Si04]- 및/또는 -Si02 프레임워크 모이어티를 나타내고, 용어 알루미나는 [Al04]-, -Al02, 및/또는 Al203 프레임워크 모이어티를 나타낸다.

하나 이상의 인 원자가 유닛 셀의 적어도 일부에 산재한다. 이들 인 원자는 바람직하게 T-원자 위치에 있고 바람직하게 산소 브리지를 통해 알루미늄 원자에 결합된다. 바람직하게는 인은 PO2 모이어티로서, 더 바람직하게 하나 이상의 Al02 모이어티와 짝을 이룬 PO2로서 존재한다. 분자체의 알루미늄 원자를 인 원자로 교환하는 것은 분자체의 열수 안정성 및/또는 촉매 성능을 증가시킨다고 생각된다. 따라서, 특정 바람직한 구체예에서, 분자체는 적어도 약 80 몰% Si02 및 상기 Al02 및 상기 P02의 약 20 결합 몰% 이하, 바람직하게는 약 80 내지 약 90 몰% Si02 및 상기 Al02 및 상기 P02의 약 10 내지 약 20의 결합 몰%을 포함하며, 상기 Al02 및 상기 P02의 결합 몰%는 약 0.5 내지 5.0 몰% P02를 함유하며, 실리콘, 알루미늄, 및 인의 총 결합 몰을 기준으로 한다. 특정 구체예에서, 분자체는 상기 Al02의 약 85 내지 약 88 몰%, 상기 Al02 및 상기 P02의 약 12 내지 약 15 결합 몰%을 포함하며, 상기 Al02 및 상기 P02의 결합 몰%는 약 0.5 내지 5.0 몰% P02를 함유하며, 실리콘, 알루미늄, 및 인의 총 결합 몰을 기준으로 한다.

특정 구체예에서, 분자체 조성물은 CHA 프레임워크에서 Si02, Al02, 및 P02, 약 12 내지 약 32의 실리카-대-알루미나 비율, 및 약 0.5 내지 약 4의 주기적 빌딩 유닛 당 양이온 교환 부위의 평균 수를 생산하기 위한 상기 프레임워크 내의 인의 양을 포함한다.

특정 구체예에서, 분자체 결정은 0.05 미크론 이상, 바람직하게 0.5 미크론 이상의 평균 결정 크기를 갖는다. 바람직한 분자체는 적어도 1.0 μm의 평균 결정 크기를 갖는다. 특정 구체예에서, 분자체는 여기에서 하기 설명된 방법에 의해 계산된 바와 같이, 약 1.0 μm 내지 약 5.0 μm, 및 더 바람직하게 약 1.5 μm 내지 약 2.5 μm의 평균 결정 크기를 갖는다. 분자체 재료의 결정 크기의 정확하고 흔히 직접적인 측정은 매우 어렵다. SEM 및 TEM과 같은 현미경 방법이 사용될 수도 있다. 이들 방법은 전형적으로 많은 수의 결정의 측정값을 필요로 하고, 측정된 각각의 결정에 대하여, 값은 최대 3차원까지로 평가될 수도 있다. 게다가, 결정의 배치의 결정 크기를 더 완벽하게 특성화하기 위해, 평균 결정 크기, 뿐만 아니라 결정 크기 분포에 관한 이 평균으로부터의 분산의 정도를 계산해야 한다. 예를 들어, SEM에 의한 측정은 고배율 (전형적으로 1000x 내지 10,000x)로 재료의 형태를 검사하는 단계를 수반한다. SEM 방법은 분자체 분말의 대표적인 부분을 1000x 내지 10,000x 배율에서 개개의 입자가 시야에 걸쳐 상당히 고르게 퍼져있는 적합한 마운트(mount) 상에 분포시킴으로써 수행될 수 있다. 이 집단에 대하여, 무작위의 개개의 결정 (예를 들어, 200개)의 통계적으로 유의한 샘플 (n)이 검사되고 직선자의 수평면과 평행한 개개의 결정의 가장 긴 크기가 측정되고 기록된다 (분명하게 큰 다결정 응집체인 입자는 측정값에 포함되어서는 안 된다). 이들 측정값을 기준으로, 샘플의 산술 평균 및 분산이 계산된다. 특정 구체예에서, 샘플은 또한 1 미만, 바람직하게 0.5 미만, 및 더 바람직하게 0.2 미만의 평균에 대한 수학적 분산을 갖는다.

한 구체예에서, 적어도 하나의 비-알루미늄 비금속은 촉매의 성능을 증가시키기 위해 분자체와 함께 사용된다. 여기에 사용된 바와 같이, 구절 "적어도 하나의 비-알루미늄 비금속을 함유하는 분자체 촉매"는 알루미늄 이외에 하나 이상의 비금속이 이온 교환, 함침 (impregnation), 동형 치환 (isomorphous substitution), 등에 의해 추가되는 분자체 구조를 의미한다. 게다가, 용어 "비금속-함유 분자체 촉매" 및 "적어도 하나의 비금속을 함유하는 분자체 촉매"는 여기에서 서로 바꾸어 사용된다. 여기에 사용된 바와 같이, 용어 "비금속"은 구리, 납, 니켈, 아연, 철, 주석, 텅스텐, 세륨, 몰리브덴, 탄탈룸, 마그네슘, 코발트, 비스무트, 칼슘, 티타늄, 지르코늄, 안티모니, 망간, 크롬, 바나듐, 루테늄, 로듐, 팔라듐, 금, 은, 인듐, 백금, 이리듐, 레늄, 및 니오븀, 및 이들의 혼합물로부터 선택된 적어도 하나의 전이 금속을 의미한다. 바람직한 비금속은 크롬 (Cr), 세륨 (Ce), 망간(Mn), 철 (Fe), 코발트 (Co), 니켈 (Ni), 및 구리 (Cu), 및 이들의 혼합물로 구성된 그룹으로부터 선택된 것들을 포함한다. 바람직하게, 적어도 하나의 금속은 구리 (Cu)이다. 다른 바람직한 금속은, 특히 구리 (Cu)와 조합된, 철 (Fe) 및 세륨 (Ce)이다. 또 다른 바람직한 구체예에서, 비금속 이온은 |Cu| [Al-Si-P-0]-CHA와 같이, 분자체의 합성 단계 중에 포함될 수도 있다.

재료에서 금속의 양은 특정 용도 및 특정 금속에 따라 조정될 수 있다. 예를 들어, 암모니아-기반 환원제 시스템에서 이동식 엔진 (예를 들어, 디젤) SCR 촉매로서 사용된 본 발명의 분자체는 바람직하게 구리 및/또는 철을 포함한다. 구리를 이용하는 구체예에 대하여, 분자체는 약 0.5 내지 약 5 중량 퍼센트 구리를 함유한다. 보일러와 같은, 고온 고정식 용도에 대하여, 본 발명에 따른 분자체는 0.1 내지 약 1.5 중량 퍼센트 구리를 포함할 수도 있다.

바람직하게, 본 발명의 촉매는 여분-프레임워크 인이 없거나 본질적으로 없다. 여분-프레임워크 인의 예는 분자체의 표면상의 또는 기공 내의 인을 포함하고,

이온 교환, 단순 침적(incipient wetness), 분무 건조(spray drying), 또는 다른 알려진 기술에 의해 분자체 재료에 추가된 인을 포함한다. 본질적으로 없다는 것은 촉매가 촉매의 SCR 또는 AMOX 성능에 영향을 미치는 양의 여분-프레임워크 인을 함유하지 않는다는 것을 의미한다. 특정 구체예에서, 여분-프레임워크의 양은 분자체의 총 중량을 기준으로, 약 1.5 중량 퍼센트 미만, 바람직하게 약 0.5 중량 퍼센트 미만, 더 바람직하게 약 0.1 중량 퍼센트 미만, 및 더 바람직하게 약 0.01 중량 퍼센트 미만이다.

합성:

본 발명의 저인 CHA 분자체는 분자체 구조의 형성 중에 합성될 수 있거나 (즉, 인 시튜(in situ)) 분자체 구조가 형성된 후 이에 포함될 수 있다 (즉, 분자체 합성 후).

후 분자체 합성 방법의 한 구체예에서, 저인 CHA 분자체는 알루미노규산염, SSZ-13과 같이, CHA 프레임워크를 갖고 본질적으로 인이 없는 시작 재료를 변형시킴으로써 합성된다. 즉, 인은 인 원자 대신에 프레임워크 알루미늄 원자의 일부를 교환하기에 효과적인 조건 하에 하나 이상의 인을 변형시키는 화합물을 SSZ-13에 처리함으로써 SSZ-13의 샘플에 통합된다. 합성 방법의 예시의 목적으로, 대표적인 CHA 분자체로서 SSZ-13을 언급하기로 한다. 하지만, 본 발명의 시작 재료는 SSZ-13에 제한되지 않는 것으로 생각된다.

인 시튜 방법의 한 구체예에서, 프레임워크 인의 양은 시약의 화학량론적 비율을 조정함으로써 제어될 수 있다. 예를 들어, 종래의 템플레이팅 (templating) 합성 방법을 통한 분자체의 형성 중에 SiO2 시약과 비교하여 Al2O3 및 P2O5 시약의 농도를 조정하는 것은 본 발명에 따른 소량의 프레임워크 인을 갖는 분자체를 생산할 수 있다. 또 다른 예에서, 금속 산화물 (예를 들어, NaO)과 같은 비-인 성분 또는 합성 중에 이온 교환을 촉진하는 다른 성분의 농도는 본 발명에 따른 소량의 프레임워크 인을 갖는 분자체를 생산하기 위한 종래의 템플레이팅 합성 방법을 통한 분자체의 형성 중에 조정될 수 있다.

인 시튜 방법의 또 다른 구체예에서, 시약 첨가의 순서는 분자체에서 프레임워크 인의 양을 제어하기 위해 변형될 수 있다. 예를 들어, 알루미나 성분의 첨가 전에 템플레이팅 혼합물에 인 함유 성분의 첨가는 프레임워크 인의 농도를 변형시키기 위해 사용될 수 있다.

일반적으로, 이러한 재료에 대한 양이온 교환 부위의 수는 표 1에 나타난 바와 같이, SAR 및 해당 PO2 몰 비율에 의존적이다.

본 발명에서 적용된 분자체는 열수 안정성을 개선하기 위해 처리된 것들을 포함할 수 있다. 열수 안정성을 개선하는 종래의 방법은 (i) 스티밍 (steaming)에 의한 탈알루미늄화 및 산 또는 착화제, 예를 들어 (EDTA-에틸렌디아민테트라아세트산)을 사용하는 산 추출; 산 및/또는 착화제의 처리; SiCl4의 기체 스트림의 처리 (분자체 프레임워크의 Al을 Si로 대체함); 및 (ii) 란타늄 (La)과 같은 다원자가 양이온의 양이온 교환-사용을 포함할 수 있다.

적용:

본 발명에 사용된 분자체 촉매는, 예를 들어, 벽 유동형 필터 또는 소결 금속 (sintered metal) 또는 부분 필터를 포함하는, 모노리스 (monolith) 기질 또는 여과 기질을 통한 금속 또는 세라믹 흐름과 같은, 워시코트, 바람직하게 기질을 코팅하는데 적합한 워시코트의 형태일 수 있다. 따라서, 본 발명의 또 다른 양태는 여기에 설명된 바와 같이 촉매 성분을 포함하는 워시코트이다. 촉매 성분에 더하여, 워시코트 조성물은 알루미나, 실리카 (비 제올라이트) 실리카-알루미나, 자연 발생 클레이 (clay), Ti02, Ce02, Zr02, Sn02, 및 이들의 혼합물로 구성된 그룹으로부터 선택된 바인더 (binder)를 더 포함할 수 있다.

한 구체예에서, 분자체 촉매가 침착된 기질이 제공된다. 이동식 용도에 사용된 바람직한 기질은 복수의 인접하고, 평행한 채널을 포함하는 소위 허니컴(honeycomb) 기하학적 구조를 갖는 모노리스이며, 각 채널은 전형적으로 사각형 단면적을 갖는다. 허니컴 모양은 최소의 전체 크기 및 압력 하락을 가지며 큰 촉매 표면을 제공한다. 분자체 촉매는 관통형 모노리스 기질 (예를 들어, 전체 부분을 통해 축 방향으로 이어지는 많은 작고, 평행한 채널을 가진 허니컴 일체형 촉매 지지 구조) 또는 벽 유동형 필터, 등과 같은 필터 모노리스 기질 상에 및/또는 내에 침착될 수 있다. 또 다른 구체에에서, 분자체 촉매는 가스 터빈 및 석탄 화력 발전과 같은, 고정식 용도를 위해 플레이트 기질 상에 및/또는 내에 침착된다. 또 다른 구체예에서, 분자체 촉매는 압출-타입 촉매로 형성된다. 바람직하게는, 분자체 촉매는 기질을 통한 배기 가스 스트림에 함유된 NOx를 환원시키기에 충분한 양으로 기질 상에 코팅된다. 특정 구체예에서, 기질의 적어도 일부는 또한 배기 가스 스트림에서 암모니아를 산화하기 위해 백금 (Pt)과 같은, 백금족 금속을 함유할 수도 있다.

본 발명에 사용되는 분자체는 또한 기질에 직접 합성될 수 있다.

본 발명에 따른 분자체 촉매는 또한 압출형 관통형 촉매로 형성될 수 있다.

여기에 설명된 촉매 분자체는 산소 및 암모니아의 경쟁 반응에 대하여 원소 질소(N2) 및 물(H20)을 선택적으로 형성하기 위한 질소 산화물과 환원제, 바람직하게 암모니아의 반응을 촉진할 수 있다. 한 구체예에서, 촉매는 암모니아(즉, SCR 촉매)로 질소 산화물의 환원을 선호하도록 제조될 수 있다. 또 다른 구체예에서, 촉매는 산소(즉, 암모니아 산화(AMOX) 촉매)로 암모니아의 산화를 선호하도록 제조될 수 있다. 또 다른 구체예에서, SCR 촉매 및 AMOX 촉매는 연속으로 사용되며, 두 가지 촉매는 여기에 설명된 분자체를 함유하는 금속을 포함하고, SCR 촉매는 AMOX 촉매의 상류에 있다. 특정 구체예에서, AMOX 촉매는 산화성 하층에 대한 상층으로서 배치되며, 하층은 백금족 금속(PGM) 촉매 또는 비-PGM 촉매를 포함한다.

SCR 공정을 위한 환원제(환원제(reducing agent)로도 알려짐)는 크게 배기 가스에서 NOx의 환원을 촉진하는 어떤 화합물도 의미한다. 본 발명에 유용한 환원제의 예는 암모니아, 히드라진(hydrazine) 또는 요소((NH2)2CO), 탄산 암모늄, 카르밤산 암모늄, 카르밤산 수소 암모늄, 또는 포름산 암모늄과 같은 어떤 적합한 암모니아 전구체, 및 디젤 연료와 같은 탄화 수소, 등을 포함한다. 특히 바람직한 환원제는 질소를 기반으로 하며, 암모니아가 특히 바람직하다.

본 발명의 또 다른 양태에 따라, 가스에서 NOx 화합물의 환원 또는 NH3의 산화 방법이 제공되며, 이것은 가스에서 NOx 화합물의 수준을 감소시키기에 충분한 시간 동안 NOx 화합물의 촉매 환원을 위해 여기에 설명된 촉매 조성물과 가스를 접촉시키는 단계를 포함한다.

한 구체예에서, 질소 산화물은 적어도 100℃의 온도에서 환원제로 환원된다. 또 다른 구체예에서, 질소 산화물은 약 150 내지 750℃의 온도에서 환원제로 환원된다. 특정 구체예에서, 온도 범위는 175 내지 650℃이다. 또 다른 구체예에서, 온도 범위는 175 내지 550℃이다. 또 다른 구체예에서, 온도 범위는 450 내지 750℃, 바람직하게 450 내지 700℃, 더 바람직하게 450 내지 650℃이다. 450℃보다 높은 온도를 이용하는 구체예는 활발하게 재생되는 (선택적으로 촉매화된) 디젤 미립자 필터를 포함하는 배기 시스템이 장착된 중형 및 소형 디젤 엔진의 배기 가스를 처리하는데 특히 유용하며, 본 발명에 사용되는 분자체 촉매는 필터의 하류에 위치한다.

특정 구체예에서, 촉매는 매우 낮은 N2O 생산을 필요로 하는 공정에 사용될 수 있다. 특정 적용은 200℃ 이하, 약 250℃ 이하, 약 150 내지 약 300℃, 또는 약 200℃ 내지 약 400℃와 같은 저온에서 린번 배기 가스를 처리하는 시스템 및 방법을 포함한다. 이러한 시스템은 이들 온도 범위 중 하나 내에서 하나 이상의 주요 배기 가스 주기를 갖는 엔진, 또는 그것들의 작동 시간의 상당 부분 (예를 들어, 적어도 25%) 또는 대부분 동안 이들 범위 중 하나 내에서 배기 가스를 처리하도록 설계된 배기 시스템 또는 엔진을 포함한다. 다른 적용은 대량의 NO2를 생산하는 방식으로 조율된 엔진 또는 다른 연소 공정을 포함한다. 특정 구체예에서, 소량의 프레임워크 인을 갖는 분자체는 그것을 이용하는 방법 및 시스템을 포함하여, 알루미노규산염과 같은 프레임워크 인을 갖지 않는 유사한 촉매 재료와 비교하여 더 적은 N2O를 생산한다. 특정 구체예에서, N20 생산은 약 400℃ 미만, 더 바람직하게 약 175℃ 내지 약 375℃, 예를 들어, 약 200 내지 약 350℃ 또는 약 200 내지 약 300℃의 온도에서 처리되는 500 ppm NO 당 5 ppm 미만, 더 바람직하게 약 1 ppm 미만, 및 더 바람직하게 약 0.1 ppm 미만이다.

또 다른 구체예에서, 질소 산화물의 환원은 산소의 존재 하에 수행된다. 대안의 구체예에서, 질소 산화물 환원은 산소의 부재 하에 수행된다.

방법은 내연 기관(이동식 또는 고정식), 가스 터빈 및 석탄 또는 석유 화력 발전소와 같은 연소 공정으로부터 유래한 가스에서 수행될 수 있다. 방법은 또한 제련과 같은 산업 공정, 정유 히터 및 보일러, 용광로, 화학 처리 산업, 코크스 제조용 가마(coke oven), 도시 폐기물 매립장 및 소각로, 등의 가스를 처리하기 위해 사용될 수도 있다. 특정 구체예에서, 방법은 디젤 엔진, 린번 가솔린 엔진 또는 액화 석유 가스 또는 천연 가스에 의해 구동되는 엔진과 같은 차량 린번 내연 기관의 배기 가스를 처리하는데 사용된다.

추가의 양태에 따르면, 본 발명은 차량 린번 내연 기관에 대한 배기 시스템을 제공하며, 이 시스템은 흐르는 배기 가스를 운반하는 도관, 질소 환원제의 공급원, 및 여기에 설명된 분자체 촉매를 포함한다. 시스템은, 사용될 때, 분자체 촉매가 100℃ 이상, 150℃ 이상 또는 175℃ 이상에서와 같이, 원하는 효율 이상으로 NOx 환원을 촉진할 수 있다고 결정될 때만 질소 환원제가 흐르는 배기 가스에서 계량되도록 계량 수단을 제어하는 수단을 포함한다. 제어 수단에 의한 결정은 배기 가스 온도, 촉매 장치 온도, 가속기 위치, 시스템에서 배기 가스의 질량 유량, 매니폴드(manifold) 진공, 점화 시기, 엔진 속도, 배기 가스의 람다 값, 엔진에 주입된 연료의 양, 배기 가스 재순환(EGR) 밸브의 위치 및 이로 인한 EGR 및 부스트(boost) 압력의 양으로 구성된 그룹으로부터 선택된 엔진의 상태를 나타내는 하나 이상의 적합한 센서 입력에 의해 지원될 수 있다.

특정 구체예에서, 계량은 직접적으로(적합한 NOx 센서를 사용) 또는 간접적으로, 예를 들어, 엔진의 상태를 나타내는 상기 언급된 입력 중 하나 이상을 배기 가스의 예측된 NOx 함량을 상관시키는, 제어 수단에 저장된 사전 상관 관계 참조표 또는 맵을 사용하는 것과 같이, 결정된 배기 가스에서의 질소 산화물의 양에 반응하여 제어된다. 질소 환원제의 계량은 이론상 암모니아 중 60% 내지 200%가 1:1 NH3/NO 및 4:3 NH3/NO2에서 계산된 SCR 촉매에 들어가는 배기 가스에 존재한다. 제어 수단은 전자 제어 장치(ECU)와 같이 미리 프로그램된 처리 장치를 포함할 수 있다.

추가의 구체예에서, 배기 가스의 이산화질소를 이산화질소로 산화하는 산화 촉매는 배기 가스로의 질소 환원제를 계량하는 지점의 상류에 위치할 수 있다. 한 구체예에서, 산화 촉매는, 예를 들어, 산화 촉매 유입시 250 내지 450℃의 배기 가스 온도에서 약 4:1 내지 약 1:3의 NO 대 NO2의 부피 비를 갖는 SCR 분자체 촉매 진입 가스 스트림을 수득하도록 조정된다. 산화 촉매는 백금, 팔라듐, 또는 로듐과 같이, 관통형 모노리스 기질 상에 코팅된 적어도 하나의 백금족 금속(또는 이들의 일부 조합)을 포함할 수 있다. 한 구체예에서, 적어도 하나의 백금족 금속은 백금, 팔라듐 또는 백금 및 팔라듐 둘 다의 조합이다. 백금족 금속은 알루미노규산염 분자체, 실리카, 비-제올라이트 실리카 알루미나, 세리아, 지르코니아, 티타니아 또는 세리아 및 지르코니아 둘 다를 함유하는 혼합된 또는 복합 산화물과 같은 분자체인 알루미나와 같은 높은 표면적 워시코트 성분에서 지지될 수 있다.

추가의 구체예에서, 적합한 필터 기질은 산화 촉매 및 분자체 촉매 사이에 위치한다. 필터 기질은 상기 언급된 것들, 예를 들어 벽 유동형 필터 중 어떤 것으로부터 선택될 수도 있다. 필터가, 예를 들어, 상기 논의된 종류의 산화 촉매로 촉매화되는 경우, 바람직하게 질소 환원제를 계량하는 지점은 필터 및 분자체 촉매 사이에 위치한다. 대안으로는, 필터가 촉매화되지 않으면, 질소 환원제를 계량하는 수단이 산화 촉매 및 필터 사이에 위치할 수 있다.

추가의 구체예에서, 본 발명에 사용되는 분자체 촉매는 산화 촉매의 하류에 위치한 필터 상에서 코팅된다. 필터가 본 발명에 사용되는 분자체 촉매를 포함하는 경우, 질소 환원제를 계량하는 지점은 바람직하게 산화 촉매 및 필터 사이에 위치한다.

추가의 양태에서, 본 발명에 따른 배기 시스템을 포함하는 차량 린번 엔진이 제공된다. 차량 린번 내연 기관은 디젤 엔진, 린번 가솔린 엔진 또는 액화 석유 가스 또는 천연 가스에 의해 구동되는 엔진일 수 있다.

실시예

본 발명의 더 나은 이해를 위해, 하기 비-제한 실시예가 예시의 목적으로 제공된다.

실시예 1 - 저인 CHA 분자체의 인-시튜 합성

졸-겔 (sol-gel) 반응 조성물을 균일할 때까지 저으면서 75.80 g 흄드 (fumed) 실리카를 500 g 탈염수와 조합함으로써 제조하였다. 대략 5.27-5.89 g 알루민산 나트륨을 209.11 g의 N,N,N-트리메틸-1-수산화 아다만트암모늄, TMADOH (25.5 중량%)에 용해시킨 후 이어서 6.75-7.10 g 수산화 나트륨을 용해시켰다. 염기성 용액에 0.364-1.091 g 오르토인산 (85 중량%)을 균질화하였다. 저으면서 실리카 공급원을 염기성 용액에 첨가한 후 240 g 탈염수를 첨가하고 혼합물을 균일할 때까지 두었다. 스테인레스 강 고압 반응기에 넣기 전에 pH를 측정하였다. 마지막으로, 저으면서, 탈염수를 졸-겔이 다음 몰 조성에 도달할 때까지 반응기에 추가하였다:

60 Si02: 1.275 ≤ x ≤ 1.425 Al203: 0.075 ≤ y ≤ 0.225 P205: 6 Na20: 12 TMADOH: 2640 H20. 반응기를 질소로 깨끗이 하였고 혼합물을 3일 후 170℃에서 결정화하였다.

표 2에 나타난 상대적인 양의 시약을 사용하여 이 과정을 반복하였다.

이들 실험은 CHA 프레임워크 및 극소량의 프레임워크 인을 갖는 분자체를 제조한다.

재료의 온도를 2℃/분의 속도로 상온에서 110℃로 증가시키고, 건조 조건 하에, 재료의 온도를 5℃/분의 속도로 450℃로 증가시켰고, 재료를 450℃에서 16시간 동안 유지하였고, 재료의 온도를 5℃/분의 속도로 550℃로 더 증가시켰고 재료를 550℃에서 추가 16시간 동안 유지하면서 재료를 하소하였다. 이후 재료를 다시 상온으로 냉각하였다.

냉각된 재료를 초기 습식 공정을 통해 중량으로 구리와 함께 로딩하였다.

이온-교환된 재료를 재료의 온도를 2℃/분의 속도로 상온에서 150℃로 증가시키고, 재료를 150℃에서 16시간 동안 유지하고, 이후 재료의 온도를 5℃/분의 속도로 450℃로 증가시키고, 재료를 450℃에서 16시간 동안 유지함으로써 활성화하였다. 이후 재료를 다시 상온으로 냉각하였다.

실시예 2-저인 CHA 분자체의 인-시튜 합성

졸-겔 반응 조성물을 균일할 때까지 저으면서 75.80 g 흄드 실리카를 500 g 탈염수와 조합함으로써 제조하였다. 대략 5.27 g 알루민산 나트륨을 209.11 g의 N,N,N-트리메틸-1-수산화 아다만트암모늄, TMADOH (25.5 중량%)에 용해시킨 후 이어서 0.37-7.10 g 수산화 나트륨을 용해시켰다. 염기성 용액에 1.091 g 오르토인산 (85 중량%)을 균질화하였다. 저으면서 실리카 공급원을 염기성 용액에 첨가한 후 240 g 탈염수를 첨가하고 혼합물을 균일할 때까지 두었다. 스테인레스 강 고압 반응기에 넣기 전에 pH를 측정하였다. 마지막으로, 저으면서, 탈염수를 졸-겔이 다음 몰 조성에 도달할 때까지 반응기에 추가하였다:

60 Si02: 1.275 Al203: 0.225 P205: 2 ≤ x ≤ 6 Na20: 12 TMADOH: 2640 H20.

반응기를 질소로 깨끗이 하였고 혼합물을 3일 후 170℃에서 결정화하였다.

표 3에 나타난 상대적인 양의 시약을 사용하여 이 과정을 반복하였다.

이들 실험은 CHA 프레임워크 및 극소량의 프레임워크 인을 갖는 분자체를 생산한다.

실시예 1에 나타난 것과 유사한 공정을 사용하여 재료를 하소하였고, 구리로 이온-교환하였고, 이후 활성화하였다.

실시예 3 - 저인 CHA 분자체의 인-시튜 합성

졸-겔 반응 조성물을 두 가지 방법으로 제조하였다:

(a) 균일할 때까지 저으면서 75.80 g 흄드 실리카를 500 g 탈염수와 조합하는 단계. 5.27 g 알루민산 나트륨을 209.11 g의 N,N,N-트리메틸-1-수산화 아다만트암모늄, TMADOH (25.5 중량%)에 용해시킨 후 이어서 7.10 g 수산화 나트륨을 용해시켰다. 염기성 용액에 1.091 g 오르토인산 (85 중량%)을 균질화하였다. 저으면서 실리카 공급원을 염기성 용액에 첨가한 후 240 g 탈염수를 첨가하고 혼합물을 균일할 때까지 두었다. 스테인레스 강 고압 반응기에 넣기 전에 pH를 측정하였다. 마지막으로, 저으면서, 탈염수를 졸-겔이 다음 몰 조성에 도달할 때까지 반응기에 추가하였다:

60 Si02: 1.275 Al203: 0.225 P205: 6 Na20: 12 TMADOH:2640 H20.

반응기를 질소로 깨끗이 하였고 혼합물을 3일 후 170℃에서 결정화하였다; 및

(b) 균일할 때까지 저으면서 75.80 g 흄드 실리카를 500 g 탈염수와 조합한 후 이어서 1.091 g 오르토인산 (85 중량%)을 첨가하는 단계. 5.27 g 알루민산 나트륨을 209.11 g의 N,N,N-트리메틸-1-수산화 아다만트암모늄, TMADOH (25.5 중량%)에 용해시킨 후 이어서 7.10 g 수산화 나트륨을 용해시켰다. 저으면서 실리카 공급원을 염기성 용액에 첨가한 후 240 g 탈염수를 첨가하고 혼합물을 균일할 때까지 두었다. 스테인레스 강 고압 반응기에 넣기 전에 pH를 측정하였다. 마지막으로, 저으면서, 탈염수를 졸-겔이 다음 몰 조성에 도달할 때까지 반응기에 추가하였다:

60 Si02: 1.275 Al203: 0.225 P205: 6 Na20: 12 TMADOH: 2640 H20.

반응기를 질소로 깨끗이 하였고 혼합물을 3일 후 170℃에서 결정화하였다.

실시예 1에 나타난 것과 유사한 공정을 사용하여 재료를 하소하였고, 구리로 이온-교환하였고, 이후 활성화하였다.

실시예 3 - SCR 활성

신선한 및 오래된 |Cu| [Al-Si-P-0]-CHA 재료를 다음 조건 하에 합성 촉매 활성 테스트 (SCAT) 장치를 사용하여 테스트하였다: 500 ppm NO, 500 ppm NH3, 10% 02, 10% H20 및 나머지 N2; 및 60,000/시간의 공간 속도 (SV). 비교를 위해, 유사한 테스트를 구리 로딩된 SSZ-13의 샘플에서 수행하였다.

샘플을 각각 온도의 함수로서, NOx 전환, NH3 전환, 및 N2O 생산을 결정하기 위해 테스트하였다. NOx 전환 데이터는 도 2에 나타나고, NH3 전환 데이터는 도 3에 나타나고, N2O 생산 데이터는 도 4에 나타난다.

결과는 본 발명에 따른 |Cu| [Al-Si-P-0]-CHA 재료 및 SSZ-13이 비슷한 성능을 갖는다는 것을 나타낸다.

실시예 4 - 저인 CHA 분자체의 합성

저인 CHA 분자체의 추가적인 합성은 약 0.05 몰% 인, 0.10 몰% 인, 0.25 몰% 인, 0.50 몰% 인, 및 1.0 몰% 인을 갖는 재료를 생산하기 위해 실행된다.

Claims (36)

- 결정 구조를 포함하는 조성물로서,

결정 구조의 적어도 일부는 실리콘, 알루미늄, 및 인으로 구성된 그룹으로부터 선택된 36개의 T-원자로 구성된 카바자이트 프레임워크를 갖는 분자체이고,

상기 분자체는 상기 분자체에서 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 0.05 내지 약 5.0 몰 퍼센트의 프레임워크 인을 포함하고,

상기 분자체는 적어도 약 10의 실리카-대-알루미나 몰 비율을 갖는 조성물. - 제1 항에 있어서, 상기 분자체는 상기 분자체에서 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 1.0 내지 약 5.0 몰 퍼센트의 프레임워크 인을 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 0.05 내지 약 1.0 몰 퍼센트의 프레임워크 인을 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 3.1 내지 약 3.5 몰 퍼센트의 프레임워크 인을 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 프레임워크 실리콘, 알루미늄, 및 인의 총 몰을 기준으로 약 2.6 내지 약 3.0 몰 퍼센트의 프레임워크 인을 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 상기 프레임워크 Si, Al, 및 P의 총 몰을 기준으로, 적어도 약 80 몰 퍼센트의 상기 프레임워크 Si 및 조합하여 약 20 몰 퍼센트 이하의 상기 프레임워크 Al 및 P를 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 상기 프레임워크 Si, Al, 및 P의 총 몰을 기준으로, 적어도 약 80 내지 약 90 몰 퍼센트의 상기 프레임워크 Si 및 조합하여 약 10 내지 약 20 몰 퍼센트 이하의 상기 프레임워크 Al 및 P를 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체는 상기 분자체에서 상기 프레임워크 Si, Al, 및 P의 총 몰을 기준으로, 적어도 약 85 내지 약 88 몰 퍼센트의 상기 프레임워크 Si 및 조합하여 약 12 내지 약 15 몰 퍼센트 이하의 상기 프레임워크 Al 및 P를 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 프레임워크 인은 -PO2 모이어티로서 존재하고, 상기 프레임워크 실리콘은 -SiO2 모이어티로서 존재하고, 프레임워크 알루미늄은 -AlO2 모이어티로서 존재하는 것을 특징으로 하는 조성물.

- 제9 항에 있어서, 상기 -PO2 모이어티의 상기 적어도 일부는 상기 -AlO2 모이어티의 일부와 하나 이상의 산소 브리지를 공유하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 여분-프레임워크 및/또는 이온 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 무수 분자체를 기준으로 약 0.025 내지 약 5 중량%의 상기 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 무수 분자체를 기준으로 약 0.025 내지 약 0.5 중량%의 상기 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 무수 분자체를 기준으로 약 0.5 내지 약 2.5 중량%의 상기 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 무수 분자체를 기준으로 약 1 내지 약 2.4 중량%의 상기 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제1 항에 있어서, 상기 분자체 재료는 무수 분자체를 기준으로 약 1 내지 약 2.0 중량%의 상기 구리 및/또는 철을 더 포함하는 것을 특징으로 하는 조성물.

- 제12 항 내지 제17 항 중 어느 한 항에 있어서, 상기 금속은 구리인 것을 특징으로 하는 조성물.

- 제12 항 내지 제17 항 중 어느 한 항에 있어서, 상기 금속은 철인 것을 특징으로 하는 조성물.

- CHA 프레임워크를 갖는 분자체 재료를 포함하는 조성물로서, 프레임워크는 알루미늄, 실리콘, 및 인으로 구성된 그룹으로부터 선택된 36개의 연결된 T-원자를 갖는 주기적 빌딩 유닛으로 구성되고, 상기 분자체 재료는 주기적 빌딩 유닛 당 약 0.5 내지 약 1.5 원자의 평균 인 농도를 갖는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 평균 인 농도는 주기적 빌딩 유닛 당 약 1.0 내지 약 1.5 원자인 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 평균 인 농도는 주기적 빌딩 유닛 당 약 1.1 내지 약 1.4 원자인 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 분자체 재료는 적어도 약 10의 실리카-대-알루미나 비율을 갖는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 분자체 재료는 적어도 약 10의 실리카-대-알루미나 비율 및 약 1보다 큰 Al:P 비율을 갖는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 분자체 재료는 적어도 약 10의 실리카-대-알루미나 비율 및 약 10보다 큰 Al:P 비율을 갖는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 분자체 재료는 적어도 약 10의 실리카-대-알루미나 비율 및 약 100보다 큰 Al:P 비율을 갖는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 인은 산소 브리지를 통해 상기 알루미늄의 적어도 일부에 연결되는 것을 특징으로 하는 조성물.

- 제20 항에 있어서, 상기 분자체 재료는 비-알루미늄 비금속을 더 포함하는 것을 특징으로 하는 조성물.

- 제28 항에 있어서, 상기 비-알루미늄 비금속은 이온-교환되는 것을 특징으로 하는 조성물.

- 제33 항에 있어서, 상기 비-알루미늄 비금속은 구리인 것을 특징으로 하는 조성물.

- 제33 항에 있어서, 상기 비-알루미늄 비금속은 철인 것을 특징으로 하는 조성물.

- a. i. CHA 프레임워크;

ii. 약 0.5 내지 약 5.0 몰% 인;

iii. 적어도 약 10의 몰 비의 Si02 및 Al203;

iv. 적어도 약 1의 알루미늄 대 인 비율; 및

v. 무수 분자체를 기준으로 약 0.025 내지 약 5 중량%의 구리 및/또는 철

을 갖는 분자체 재료; 및

b. 하나 이상의 프로모터 또는 안정화제

를 포함하는 촉매 활성 워시코트. - 모노리스 기질 상에 제32 항의 촉매 활성 워시코트를 포함하는 촉매 활성 물품.

- 제33 항에 있어서, 촉매는 벽 유동형 필터 기질 상에 침착되는 것을 특징으로 하는 촉매 물품.

- 제33 항에 있어서, 촉매는 관통형 기질 상에 침착되는 것을 특징으로 하는 촉매 물품.

- 배기 가스에서 NOx를 환원하는 방법으로서, 가스에서 NOx 화합물의 수준을 감소시키기에 충분한 시간 및 온도에서 촉매와 가스를 접촉시키는 단계를 포함하고, 촉매는 제1 항 내지 제31 항 중 어느 한 항에 따른 조성물을 포함하는 촉매인 방법.

- a. 제33항 내지 제35 항 중 어느 한 항에 따른 촉매 물품; 및

b. 상기 촉매 물품의 상류에 암모니아 또는 요소 공급원

을 포함하는, 엔진 배기 가스 처리 시스템.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161512229P | 2011-07-27 | 2011-07-27 | |

| US61/512,229 | 2011-07-27 | ||

| PCT/US2012/048313 WO2013016522A2 (en) | 2011-07-27 | 2012-07-26 | Low phosphorus chabazites |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140053240A true KR20140053240A (ko) | 2014-05-07 |

Family

ID=46642626

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147005085A KR20140053240A (ko) | 2011-07-27 | 2012-07-26 | 저인 카바자이트 |

Country Status (8)

| Country | Link |

|---|---|

| US (3) | US9254481B2 (ko) |

| EP (1) | EP2736637B1 (ko) |

| JP (1) | JP6320918B2 (ko) |

| KR (1) | KR20140053240A (ko) |

| CN (2) | CN108295893A (ko) |

| BR (1) | BR112014001846A2 (ko) |

| RU (1) | RU2634702C2 (ko) |

| WO (1) | WO2013016522A2 (ko) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140053240A (ko) * | 2011-07-27 | 2014-05-07 | 존슨 맛쎄이 퍼블릭 리미티드 컴파니 | 저인 카바자이트 |

| RU2702578C2 (ru) * | 2014-11-19 | 2019-10-08 | Джонсон Мэтти Паблик Лимитед Компани | Объединение scr с pna для низкотемпературного контроля выхлопных газов |

| GB201504986D0 (en) * | 2015-02-13 | 2015-05-06 | Johnson Matthey Plc | Oxidation catalyst for treating a natural gas emission |

| JP6783098B2 (ja) * | 2015-09-03 | 2020-11-11 | 国立大学法人広島大学 | リンを含有するcha型ゼオライトおよびその製造方法 |

| CA3013546A1 (en) * | 2016-02-03 | 2017-08-10 | Basf Corporation | Copper and iron co-exchanged chabazite catalyst |

| US10449527B2 (en) | 2016-03-04 | 2019-10-22 | Uop Llc | High charge density silicometallophosphate molecular sieves SAPO-79 |

| US10421063B2 (en) | 2016-03-04 | 2019-09-24 | Uop Llc | High charge density silicometallophosphate molecular sieves SAPO-69 |

| US10449528B2 (en) | 2016-03-04 | 2019-10-22 | Uop Llc | High charge density silicometallophosphate molecular sieves |

| US10370257B2 (en) | 2016-05-25 | 2019-08-06 | Uop Llc | High charge density metalloaluminophosphosilicate molecular sieves |

| CN109126862A (zh) * | 2018-08-20 | 2019-01-04 | 中国汽车技术研究中心有限公司 | 一种加快合成cha结构分子筛的方法及其催化剂在nh3-scr反应中的应用 |

| CN112585091A (zh) | 2018-10-23 | 2021-03-30 | N.E.化学株式会社 | Cu-P共负载沸石、及使用其的选择性还原催化剂及废气用催化剂 |

| JP7194431B2 (ja) * | 2019-05-15 | 2022-12-22 | 株式会社 Acr | 触媒、触媒製品および触媒の製造方法 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4544538A (en) | 1982-07-09 | 1985-10-01 | Chevron Research Company | Zeolite SSZ-13 and its method of preparation |

| US4440871A (en) * | 1982-07-26 | 1984-04-03 | Union Carbide Corporation | Crystalline silicoaluminophosphates |

| US4683334A (en) * | 1985-04-30 | 1987-07-28 | E. I. Du Pont De Nemours & Company | Modified 8-ring zeolites as catalysts for conversion of methanol and ammonia to dimethylamine |

| US4665110A (en) * | 1986-01-29 | 1987-05-12 | Chevron Research Company | Process for preparing molecular sieves using adamantane template |

| EP0319538A1 (en) * | 1986-08-22 | 1989-06-14 | 3i RESEARCH EXPLOITATION LIMITED | Modification of zeolites |

| JPH0674134B2 (ja) * | 1987-08-17 | 1994-09-21 | 工業技術院長 | アルカリ土類金属含有アルミノホスホシリケ−ト,その製造方法およびそれを触媒とする低級オレフィンの製造方法 |

| US5472594A (en) | 1994-07-18 | 1995-12-05 | Texaco Inc. | FCC process for producing enhanced yields of C4 /C5 olefins |

| CN100377784C (zh) * | 2004-09-28 | 2008-04-02 | 中国石油化工股份有限公司 | 一种金属改性的sapo-34分子筛及其应用 |

| US7547812B2 (en) * | 2005-06-30 | 2009-06-16 | Uop Llc | Enhancement of molecular sieve performance |

| US8048402B2 (en) * | 2005-08-18 | 2011-11-01 | Exxonmobil Chemical Patents Inc. | Synthesis of molecular sieves having the chabazite framework type and their use in the conversion of oxygenates to olefins |

| US7662737B2 (en) | 2005-12-22 | 2010-02-16 | Saudi Basic Industries Corporation | Bound phosphorus-modified zeolite catalyst, method of preparing and method of using thereof |

| MX2009009095A (es) * | 2007-02-27 | 2009-09-14 | Basf Catalysts Llc | Catalizadores de zeolita cha de cobre. |

| US10384162B2 (en) * | 2007-03-26 | 2019-08-20 | Pq Corporation | High silica chabazite for selective catalytic reduction, methods of making and using same |

| US7645718B2 (en) * | 2007-03-26 | 2010-01-12 | Pq Corporation | Microporous crystalline material comprising a molecular sieve or zeolite having an 8-ring pore opening structure and methods of making and using same |

| US20090196812A1 (en) * | 2008-01-31 | 2009-08-06 | Basf Catalysts Llc | Catalysts, Systems and Methods Utilizing Non-Zeolitic Metal-Containing Molecular Sieves Having the CHA Crystal Structure |

| WO2009141324A1 (en) * | 2008-05-21 | 2009-11-26 | Basf Se | Process for the direct synthesis of cu containing zeolites having cha structure |

| CN101633508B (zh) * | 2008-07-24 | 2012-05-23 | 中国石油化工股份有限公司 | 一种sapo-34分子筛及其合成方法 |

| EP4112168A1 (en) * | 2009-04-17 | 2023-01-04 | Johnson Matthey Public Limited Company | Small pore molecular sieve supported copper catalyst durable against lean/rich aging for the reduction of nitrogen oxides |

| DE102010027883A1 (de) * | 2009-04-17 | 2011-03-31 | Johnson Matthey Public Ltd., Co. | Verfahren zur Verwendung eines Katalysators mit Kupfer und einem kleinporigen molekularen Sieb in einem chemischen Prozess |

| JP5623722B2 (ja) * | 2009-09-28 | 2014-11-12 | 東京エレクトロン株式会社 | プラズマエッチング装置用シリコン製部品の再生方法 |

| KR20140053240A (ko) * | 2011-07-27 | 2014-05-07 | 존슨 맛쎄이 퍼블릭 리미티드 컴파니 | 저인 카바자이트 |

-

2012

- 2012-07-26 KR KR1020147005085A patent/KR20140053240A/ko active IP Right Grant

- 2012-07-26 BR BR112014001846A patent/BR112014001846A2/pt not_active Application Discontinuation

- 2012-07-26 US US14/236,734 patent/US9254481B2/en active Active

- 2012-07-26 EP EP12745949.3A patent/EP2736637B1/en active Active

- 2012-07-26 CN CN201810168344.1A patent/CN108295893A/zh active Pending

- 2012-07-26 WO PCT/US2012/048313 patent/WO2013016522A2/en active Application Filing

- 2012-07-26 CN CN201280042160.1A patent/CN103764282A/zh active Pending

- 2012-07-26 RU RU2014107473A patent/RU2634702C2/ru not_active IP Right Cessation

- 2012-07-26 JP JP2014522995A patent/JP6320918B2/ja active Active

-

2016

- 2016-01-08 US US14/991,272 patent/US9878316B2/en active Active

-

2018

- 2018-01-29 US US15/881,845 patent/US10258973B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2013016522A2 (en) | 2013-01-31 |

| US9254481B2 (en) | 2016-02-09 |

| US10258973B2 (en) | 2019-04-16 |

| US20180147569A1 (en) | 2018-05-31 |

| RU2014107473A (ru) | 2015-09-10 |

| US20140193327A1 (en) | 2014-07-10 |

| WO2013016522A3 (en) | 2013-06-13 |

| CN103764282A (zh) | 2014-04-30 |

| RU2634702C2 (ru) | 2017-11-03 |

| EP2736637A2 (en) | 2014-06-04 |

| BR112014001846A2 (pt) | 2017-02-21 |

| US9878316B2 (en) | 2018-01-30 |

| JP2014528394A (ja) | 2014-10-27 |

| JP6320918B2 (ja) | 2018-05-09 |

| EP2736637B1 (en) | 2019-07-17 |

| CN108295893A (zh) | 2018-07-20 |

| US20160121317A1 (en) | 2016-05-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10258973B2 (en) | Low phosphorus chabazites | |

| KR101952557B1 (ko) | 금속을 함유하는 제올라이트 촉매 | |

| KR102018484B1 (ko) | 배기 가스를 처리하기 위한 백금족 금속(pgm) 촉매 | |

| US10245582B2 (en) | Zeolite catalyst containing metals | |

| KR101977432B1 (ko) | 배기가스 처리용 촉매 | |

| JP2014506182A5 (ko) | ||

| KR20140124387A (ko) | 촉매 블렌드 | |

| US10807082B2 (en) | Zeolite catalyst containing metals | |

| US10226762B1 (en) | Alumina binders for SCR catalysts |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right |