KR20140010924A - 주기적인 톱니의 플랭크 수정 방법, 공작 공구 및 컴퓨터 가독 매체 - Google Patents

주기적인 톱니의 플랭크 수정 방법, 공작 공구 및 컴퓨터 가독 매체 Download PDFInfo

- Publication number

- KR20140010924A KR20140010924A KR1020137002842A KR20137002842A KR20140010924A KR 20140010924 A KR20140010924 A KR 20140010924A KR 1020137002842 A KR1020137002842 A KR 1020137002842A KR 20137002842 A KR20137002842 A KR 20137002842A KR 20140010924 A KR20140010924 A KR 20140010924A

- Authority

- KR

- South Korea

- Prior art keywords

- workpiece

- contact line

- tool

- tooth

- stroke

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F21/00—Tools specially adapted for use in machines for manufacturing gear teeth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F19/00—Finishing gear teeth by other tools than those used for manufacturing gear teeth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F19/00—Finishing gear teeth by other tools than those used for manufacturing gear teeth

- B23F19/002—Modifying the theoretical tooth flank form, e.g. crowning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B19/00—Single-purpose machines or devices for particular grinding operations not covered by any other main group

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/182—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by the machine tool function, e.g. thread cutting, cam making, tool direction control

- G05B19/186—Generation of screw- or gearlike surfaces

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Human Computer Interaction (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Grinding-Machine Dressing And Accessory Apparatuses (AREA)

- Gear Processing (AREA)

- Turning (AREA)

- Gears, Cams (AREA)

Abstract

본 발명은 주기적인 톱니의 플랭크 수정 방법에 관한 것으로서, 제1 스트로크가 수행되는 동안 공작물(3)의 중심축(2)에 대해 나사각(β)만큼 회전되고, 공작물(3)의 엔드컷 평면에 직교하는 평면에 포락면(4)을 생성하는 축을 따라 상기 공작물(3)의 톱니(1)의 톱니 플랭크에 공구가 사용되고, 상기 포락면(4)이 작동 표면(6)에 대해 직교하도록 배향되어 상기 제1 스트로크 동안 상기 공작물(3)에 대한 상기 공구의 기계가공 효과에 의해 기계가공 궤적이 제1 대응 롤링 위치에서 정확하게 제1 접촉 라인(5)을 따라 형성된다. 제1 접촉 라인(5)은 공작물(3) 및 동일한 나사각(β)을 가지는 임의의 롤링 파트너 사이에 제1 접촉 라인(5)에 대응하는 제2 접촉 라인을 동시에 형성하며, 나아가 톱니 플랭크의 수정은 공구의 법선 방향으로의 값(Zu) 만큼의 공구의 전진 및/또는 상기 제1 접촉 라인을 따르는 공작물의 전진에 의해 이루어진다. 본 발명은 나아가 상기 방법을 수행하도록 형성된 기계가공 공구 및 상기 방법이 프로세서에 의해 실행될 때 기계 가공 공구를 개방 또는 폐쇄 루프 제어하도록 하는 명령어를 구비한 컴퓨터 가독성 매체에 관한 것이다.

Description

본 발명은 주기적인 톱니의 플랭크(tooth flank) 수정 방법에 관한 것으로서, 제1 스트로크가 수행되는 동안 공작물의 중심축에 대해 나사각(helix angle)(β)만큼 회전되고 포락면을 생성하는 축을 따라 공작물의 톱니(tooth)의 톱니 플랭크에 대해 공구가 이용된다.

오늘날, 기어 메커니즘의 소음 특성이 환경적인 관점에서 나날이 중요한 부분으로 인식되고 있다. 허용 가능한 소음 배출의 제한 값은 한편으로는 소비자의 요구에 의해서, 다른 한편으로는 법적인 규제에 의해 결정된다. 이러한 것은 공업적 이용 영역뿐 아니라 개인적 이용 영역에도 적용된다. 기어 치합(gear pairing) 특성 및/또는 톱니 맞물림(tooth meshing) 특성은 기어 메커니즘의 가장 주요한 소음원 중 하나이기 때문에, 이를 위해 구조적 개선 노력뿐만 아니라, 가공 기술 분야에서도 개선 노력이 있다는 점이 이해될 수 있다.

진동의 여기(excitation) 및 기어 치합에 의한 소음을 효과적으로 감소시켜 기어 메커니즘으로부터 방출되는 소음을 감소시키는 방법 중 하나는 톱니 플랭크 수정을 이용하는 것이다. 이러한 톱니 플랭크의 수정은 플랭크 보정(flank correction)이라고도 불린다.

주기적인 톱니 플랭크의 수정 및/또는 주기적인 여기 특성의 보정은 기디자인된 하중 하에 있는 스퍼(spur) 기어 치합에서 기어의 여기를 완전히 제거할 뿐만 아니라, 디자인된 하중 주변의 넓은 하중 범위에 대해서도 뚜렷한 정도의 추가적인 개선을 가져올 수 있다.

이러한 종류의 톱니 플랭크 수정은 주어진 스퍼 기어 치합의 하중 지지 능력을 각각 최적화시킬 뿐 아니라, 만약 톱니가 사인파 형상을 가진다면 톱니 맞물림의 여기 함수의 각각의 고조파 성분(harmonic component)을 처리할 수 있게 해준다.

관련된 종래기술이 논문 "직선 및 나선형 톱니 스퍼 기어 치합의 여기 특성에 대한 플랭크 보정의 영향"에 의해 알려져 있다. 상기 논문은 2006. 12. 6.에 뮌헨의 기술 대학에 제출되었고, 2007. 6. 20.에 기계 공학 부처에 허가되었다. 상기 논문은 인터넷 주소가 http://deposit.ddb.de/인 독일 국립 도서관의 서버에서 URN 번호 "um:nbn:de:bvb:91-diss-20080122-645505-1-7"으로 검색 가능하다. 활성 지역에 대해서, 앞서 언급한 바와 같이 주기적인 여기 특성의 보정으로도 불리는 주기적인 톱니의 플랭크 수정 값은, 사인파 형상이고 하중이 기디자인된 경우 진폭, 주기, 상 길이 및 방향에 의해 명확히 기재된다. 진폭은 주어진 톱니의 매크로- 및 마이크로 형상과 처리되는 톱니 맞물림의 여기 함수의 고조파 성분에 관계된다. 주기는 단지 처리되는 톱니 맞물림의 여기 함수의 고조파 성분에 관계되며, 기본 고조파의 기본 피치의 길이와 동일한 길이 및 각각의 더 높은 고조파 성분의 기본 피치의 모든 제수(divisor)의 길이와 동일한 길이를 가진다. 톱니 맞물림의 여기 함수의 각각의 고조파 성분은 그 자체의 상을 가지며, 추가적으로 톱니의 매크로- 및 마이크로 형상에 의존한다. 주기적인 톱니의 플랭크 수정의 방향은 소위 기초 원에 대한 소위 나사각에 대응한다.

주기적인 톱니의 플랭크 수정의 한 특징은 각각의 개별 접촉 라인이 특정 수정 값을 가진다는 것 즉, 주어진 접촉 라인의 지점 모두가, 작동 표면에 대한 법선 방향으로, 0일 수도 있는, 동일한 수로 배치된다는 것이다.

현재에, 주기적인 톱니의 플랭크 수정은 개별적인 파일럿 프로젝트 및 연구 프로젝트에서의 위상기하학적 과정의 도움으로 이루어진다. 이와 관련해서는, 독일 특허 DE 2307493 C가 예시적으로 참조된다.

하지만, 그러한 위상기하학적 과정은 경제적이지 못하고 재시행이 어렵다는 것이 밝혀졌다. 따라서, 더 큰 스케일에서 재시행 가능하며 경제적인 방법이 필요하다.

더욱이, 위상기하학적 과정을 거칠 수 있는 적절한 프로그램을 창조한다는 것은 매우 복잡한 일이다. 또한, 독일 특허 DE 3734828 C1, DE 10208531 B4 및 DE 4112122 C3에 의한 종래기술로부터 알려진 방법들은 이러한 두 단점들을 가진다.

유럽 특허 EP 0074930 A2, EP0180747 A2 및 EP 0132582 A1에 개시된 변경된 방법은 이미 일부 개선점을 가지지만, 그것들 역시 원하는 결과를 이끌어내지는 못했다.

원통형 기어에 대한 기어 커팅 공정, 예를 들어 포밍(forming) 및 롤링(rollong) 타입 공정은 잘 알려져 있다. 모든 롤링 타입 공정의 경우, 공작물 및 공구는 롤링 동작을 수행한다. 이들은 두 개의 치합된 기어 유닛 부재와 같이 서로 맞물려 돌아간다(roll on). 이러한 롤링 접촉 공정 동안에, 인벌류트(involute)는 직선의 기준 프로파일을 가지고, 공작물과 동시에 움직이는 공구에 의해 포락된다. 어느 지점에서든 절삭 에지(edge)는 인벌류트 프로파일에 접하여서 톱니 플랭크가 일련의 프로파일 절삭에 의해 형성된다. 호빙(hobbing)으로 알려진 연속적인 방법은 넓은 기어의 경우 높은 절삭율을 가진다는 이점이 있다. 호브(hob)의 수용 몸체는 원통형 인벌류트 웜(worm)이다. 공구와 공작물은 롤링 동작 동안에 맞물려 돌아간다. 절삭 동작은 회전 커터에 의해 수행된다. 스퍼 기어를 생산하기 위하여, 커터와 공작물은 공작물 축 즉, 여기서의 중심축 방향으로 서로에 대해 배치되고, 롤링 동작은 동시에 수행된다. 호빙은 종종 대량 생산 공정에서 기어의 일차 기어 절삭 작업에 이용된다. 또한, 상기 방법은 일차 기어 절삭 및 연화, 강화 및 경화된 큰 톱니 프로파일, 특별 톱니 프로파일 및 스플라인 프로파일을 가지는 공작물의 기어 절삭 마무리 공정에 이용된다. 하지만, 이러한 방법은 긴 주익 사면(leading slope) 및 진동이 수반되는 때에 한해서는 불이익이 있으며, 내부 톱니를 생성하는 것이 불가능하다는 것이 증명되었다.

다른 알려진 방법은 연속적인 롤링-타입 공정으로 분류되는 기어 형성 공정이다. 기어 커팅 동안에, 커팅 휠과 공작물은 서로 기어와 스퍼 기어의 피동 기어와 같이 작동한다. 동시에, 커팅 휠은 왕복 운동을 통해 커팅 동작을 수행한다. 직선 톱니의 경우, 상기 왕복 운동은 공작물의 축 방향으로 이루어진다. 나선형 기어의 경우에는, 나선형 톱니가 형성된 커팅 휠이 형성하는 나사각(β)에 대응하여 나선 커팅 동작을 수행한다. 결과적으로 직선 톱니가 형성된 스퍼 기어 또는 플랭크가 뒤쪽으로 테이퍼진 나선형 톱니가 형성된 스퍼 기어가 형성된다. 이러한 동작은 커팅 동작에 필요한 여유각(clearance angle)을 형성한다. 위와 같은 기어 형성 공정은 공작물에 직선형 및 나선형의 내부 및 외부 톱니를 형성하는데 이용된다. 또한, 아이들 스트로크(idle stroke)가 수행되는 때에 매우 적은 흔들림(runout)이 보장되는 이점이 있다. 좌우 톱니 슬로프에 대해서, 상이한 공구 안내 경로 및 공구가 이용되어야 한다. 이러한 점은 매우 불편한 점이다. 더욱이, 분할 창성 방법(indexing generation method)인 변경된 평삭(planing) 가공이 이용되는 때에는, 내부 톱니를 생성하는 것이 불가능하고, 아이들 스트로크의 결점이 유지된다. 단순하고 저렴한 공구, 작은 주익 사면 및 정밀한 플랭크 형상이 알려져 있음에도 불구하고, 이러한 이점들이 현저한 불이익을 보상해줄 수 없다. 톱니가 형성되는 공작물은 이러한 방법에서 랙-타입 커터(rack-type cutter) 즉, 평삭 공구와 맞물려 돌아간다. 커팅 운동 즉, 수직 운동은 공구에 의해 수행된다. 랙-타입 커터는 복귀 스트로크 동안에 승강된다. 하나의 톱니의 커팅이 종료되면, 공작물이 하나의 톱니 피치(pitch)만큼 회전한다. 여기서 공구는 그 플랭크가 배면 쪽에 커트된 랙이다. 후자는 랙-타입 커터로 지칭된다.

총형 밀링(form milling)이 변형예로 사용되면, 커터는 절삭되는 톱니 홈의 형상을 가진다. 회전 커터 및 공작물은 서로 공작물 축 방향으로 배치된다. 직선형 톱니가 형성되는 때는 공작물이 회전하지 않는다. 단지 톱니 홈 형성이 종료된 때에, 생성되는 기어가 일 피치만큼 전진한다. 나선형 톱니의 경우, 공작물은 나선각(β)에 대응하여 연속적으로 회전한다. 또한, 이 경우, 단일 분할 방법으로 분할 공정이 수행된다. 총형 밀링 가공은 엔드밀(end mill) 또는 측면 밀링 커터에 의해 수행될 수 있다. 이 방법은 가공이 용이한 저렴한 공구를 이용할 수 있다는 점에서 이점을 가지는 것이 사실이지만, 상이한 인벌류트 곡선에 대해서 상이한 회전 커브가 요구된다.

톱니의 플랭크 수정을 가하기 위해 소위 창성 그라인딩 공정이 일반적으로 이용되는 방법이다. 이러한 방법이 이용되면 인벌류트 형상이 기어에 회전 접촉하는 두 개의 디스트 그라인딩 휠 사이에 기어를 이동시킴으로써 형성된다. 이러한 방법은 형판(template)를 이용하거나 적절한 제어 방법을 이용하는 것을 포함한다. 마지막 분석 과정에서 위상기하학적 그라인딩 방법이 소위 0°-방법 또는 닐스(Niles) 방법에 의해 수행된다.

예를 들어 소위 0°-방법의 경우, 그라인딩 휠들은 평행하게 배치된다. 축 방향으로의 그라인딩 이송이 공작물에 의해 수행된다. 공작물은 축 방향으로 왕복한다. 분할 공정은 이송 경로의 끝에서 수행된다. 각각의 공정 주기에서, 두 개의 톱니 플랭크는 동시에 안내된다. 이송은 그라인딩 휠들이 서로에 대해 이동하는 것에 의해 이루어진다. 또한, 본 발명은 공구에 대한 상이한 회전 커브가 이용가능하게 고정되어야 하는 단점을 수반한다.

오늘날 수준에서, 위상기하학적인 그라인딩 공정은 프로파일 그라인딩 방법에 의해 수행될 수 없다. 하지만, 공작물과 공구 사이의 점 접촉 또는 대략적인 점 접촉이 형성되는 창성 그라인딩 방법(generation grinding method)을 이용함으로써 그것이 가능해진다.

하지만, 웜 그라인딩 휠의 복수의 톱니는 공작물의 복수의 톱니에 맞물리기 때문에 연속적인 창성 그라인딩 방법이 이용될 때는 위상기하학적인 그라인딩 공정을 수행하는 것이 어렵다. 점 접촉이 이루어지지 않기 때문에 α°-방법을 이용하면, 위상기하학적인 그라인딩 공정이 이론적으로 불가능하다. 0°-방법 또는 닐스 방법(콘 형상의 그라인딩 휠을 이용한 분할 창성 그라인딩)의 경우, (대략적인) 점 접촉이 이루어져, 결과적으로 위상기하학적인 그라인딩 공정이 실현될 수 있다.

위상기하학적인 그라인딩이 실시될 때마다, 지금까지는 복작한 제어가 이루어질 필요가 있었다. 또한, 공작물이 가공되는 동안 복수의 이동 가능한 축이 존재한다. 하지만, 이동 축이 더 많이 존재할수록 에러율이 증가한다.

따라서, 본 발명은 단순한 방법을 이용해 개선된 톱니 플랭크의 수정을 가하는 것을 목적으로 한다.

본 발명에 따르면, 상기 목적이 청구항 제1항에 따른 방법, 청구항 제8항에 따른 가공 공구 및 청구항 제9항에 따른 컴퓨터 가독 매체에 의해 달성된다.

상기 목적은, 포락면이 작동 표면에 대해 직교하도록 배향되어 제1 스트로크 동안 공작물에 대한 공구의 기계가공 효과에 의해 기계가공 궤적이 제1 대응 롤링 위치(rolling position)에서 정확하게 제1 접촉 라인을 따라 형성되고, 상기 제1 접촉 라인은 적절하게는 공작물 및 동일한 나사각(β)을 가지는 임의의 롤링 파트너(partner) 사이에 상기 제1 접촉 라인에 대응하는 제2 접촉 라인을 동시에 형성하며, 나아가 톱니 플랭크의 수정은 공구의 법선 방향으로의 값(Zu) 만큼의 공구의 전진(advancement) 및/또는 상기 제1 접촉 라인을 따르는 공작물의 전진에 의해 이루어지고 상기 공작물은 개별 스트로크 동안에 롤링 동작을 수행하지 않는 것에 의해 달성된다.

본 방법에 따르면, 공작물로부터 크고 작은 물질이 제1 접촉 라인을 따라 제거되며, 톱니 플랭크의 수정이 공작물 및 동일한 나사각을 가지는 임의의 롤링 파트너 사이의 제1 위치에 대해 이루어진다.

이러한 방법은 극히 단순하며, 높은 정밀도를 실현해준다. 충분히 놀라운 것은 이러한 매우 단순한 방법이 목적을 달성할 수 있게 해준다는 점이다.

상기 목적은 또한 상기 방법을 수행하도록 형성된 기계가공 공구에 의해 달성된다. 또한, 상기 목적을 달성하는 방법에 따르면 명령어를 가진 컴퓨터 가독성 매체가 프로세서에 의해 실행될 때 기계가공 공구를 개방 또는 폐쇄 루트 제어하도록 한다.

타당한 경비와 단순한 운동역학에 의해, 주기적인 톱니의 플랭크 수정이 이루어져 스퍼 기어 쌍에 의해 유발되는 소음을 최소화할 수 있다. 극히 작은 진폭으로 인해, 본 방법은 사용되는 기계가공 공구에 의해서만 제한된다.

이러한 방법은 기존 방법에 비해 더 높은 정확도 및 매우 높은 수준의 재실시성을 가지고 주기적인 톱니 플랭크의 수정을 더 빨리 수행한다. 또한, 본 발명은 점 접촉이 아닌 포락면을 기초로 하기 때문에, 위상기하학적 그라인딩 방법과 비교하여 프로그래밍과 제어 기술을 위한 조사가 매우 적게 이루어진다는 것이 이해될 수 있을 것이다. 위상기하학적 그라인딩과 달리, 본 방법은 연속적인 창성 그라인딩 및 α°-방법에 기초한다는 것이 이해될 수 있을 것이다.

다양한 실시예들이 종속 청구항에 기재되어 있고 이하에서 더 자세히 설명될 것이다.

예를 들어, 상기 값(Zu)이 각각의 스트로크 동안 변경되지 않고 유지되는 때의 이점이다. 즉, 동일한 수정 값이 전체 접촉 라인을 따라 수행될 수 있으며, 이것은 제1 접촉 라인을 비켜 연장되는 제2 접촉 라인과 비교하여 살짝 높거나 살짝 낮은 제1 접촉 라인을 도출한다. 물론, 상기 값(Zu)은 제1 접촉 라인 또는 후속 접촉 라인들을 따르도록 변화될 수도 있다.

제1 스트로크에 의해 제1 접촉 라인에 대해 정확하게 제1 톱니 프랭크 수정이 이루어진 후에, 제3 접촉 라인에 대해 정확하게 제2 스트로크가 수행되어 제2 톱니 플랭크 수정이 이루어지면, 상기 제3 접촉 라인이 제2 불연속 롤링 위치에서 공작물 및 동일한 나사각(β)을 가지는 임의의 롤링 파트너 사이의 제4 접촉 라인에 대응하게 된다. 따라서 전체 톱니 플랭크 폭에 대해 연속적으로 진행될 수 있다.

상기 공작물이 직선형 또는 나선형 톱니가 형성된 부재인 때 이점이 있다. 특히 좋은 수준의 효율이 본 발명에 의해 얻어진다.

본 발명이 기계가공 공정으로 이용되면 종래의 원가절감형 기계가공 공구가 이용될 수 있다.

기하학적으로 형성되거나 형성되지 않은 공구를 이용하는 특히 정밀한 방법이 이용될 때 이점이 있다.

양질을 얻기 위해, 하나 이상의 콘 형태의 그라인딩 휠 및/또는 하나 이상의 웜 그라인딩 휠 및/또는 하나 이상의 디스크 그라인딩 휠이 이용될 때 이점이 있을 것이다.

더욱이, 공작물이 내부 톱니 또는 외부 톱니가 형성된 부재로 형성될 때 이점이 있다.

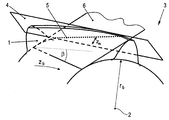

이하에서는 도면을 참조하여 본 발명이 더 자세히 설명된다. 유일한 도면인 도 1은 개별적인 불연속 결합 위치 즉, 롤링 위치에서의 공작물의 톱니의 톱니 플랭크와 공구 덮개 사이의 결합 상황을 도시한다. 공구 덮개는 도 1의 평면이다.

본 발명의 동작 모드는 DIN 3972에 따른 기준 프로파일과 유사하거나 동일한 프로파일을 가지는 공구 즉, 일직선의 플랭크 및 정상 압력각(α)에 대응하는 플랭크의 나사각을 가지는 공구로부터 시작한다면 자명하게 유추할 수 있을 것이다.

공구가, 임의의 롤링 위치에서 톱니(1)의 플랭크에 정상 맞물림(normal engagement)되고, 기어로 형성된 공작물(3)의 중심축(2)에 대해 나사각(β)를 가지는 축을 따라 폭 방향(Zb)으로 접촉하도록 가져 가지고, 톱니의 폭 방향(Zb)으로 회전되고, 기준 프로파일과 직교하는 평면에 연장되는 축을 따라 배치되면, 공구 플랭크의 포락면(4)이 생성된다.

이러한 스트로크 동안에, 공구와 톱니 플랭크 사이의 접촉점은 정확하게 접촉 라인(5)을 따라 이동한다. 또한, 제1 접촉 라인(5)은 도시된 톱니 플랭크와 동일한 나사각(β)을 가지는 다른 롤링 파트너 톱니의 톱니 플랭크 사이의 제2 접촉 라인을 나타내기도 한다는 것이 쉽게 이해될 것이다. 이러한 사실은 또한 도 1의 기초 원통형 실린더와 접하고, 제1 접촉 라인(5)이 그 안에서 연장되는 작동 표면(6)에 의해서도 설명된다. 평면인 포락면(4)을 생성하는 적절한 공구의 도움으로, 주어진 롤링 위치 상황에서 단순하고 상대적인 직선 이동에 의한 공구와 공작물(3) 사이의 합성 스트로크에 의해, 여기서는 제1 접촉 라인(5)인, 정확히 하나의 접촉 라인을 형성할 수 있다. 따라서, 가공 궤적은 정확히 제1 접촉 라인(5) 상에 위치한다.

톱니 플랭크의 수정의 양 즉, 제1 접촉 라인(5)에 대해 이루어지는 수정은 공구와 공작물(3) 사이의 법선 방향으로의 전진에 의해 결정될 수 있다. 각각의 스트로크 사이에서 공작물(3)을 회전시킴으로써, 각각의 롤링 위치에서 개별적으로 인접하는 접촉 라인들 즉, 다음의 제3 접촉 라인으로 단계적으로 전진할 수 있다. 프로파일 방향으로의 톱니 플랭크의 수정 형상은 정확하게 표현되지 않을 수 있지만, 꺾인 선(polygonal line)으로서 표현되어, 본 발명의 정확도가 진행되는 불연속한 롤링 위치의 수에 의존하도록 할 수도 있다는 것이 고려되어야 할 것이다. 톱니의 폭 방향(Zb)의 중심축(2)을 따라 절개하면, 상기 꺾인 선이 톱니 플랭크의 표면 상에 보여질 수 있다.

여기에 설명된 방법은 모든 롤링 유형 공정에 특히 적절한 방법인 것을 알 수 있다. 그 정확성으로 인해, 고품질 기계 가공 공정에 더 적합하다. 일반적으로 본 발명은 단순히 콘형 그라인딩 휠에 의한 분할 창성 그라인딩, α°-공정에서의 디스크 그라인딩 휠에 의한 분할 창성 그라인딩 , 웜(worm) 그라인딩 휠에 의해 창성 그라인딩에 이용될 수 있다. 웜 드라인딩 휠에 의한 창성 그라인딩 가공에 관해서, 공작물의 형상과 공구의 형상에 의존하여, 공작물(3)의 복수의 톱니(1)를 동시에 가공하는 것이 가능하여 주기적인 톱니의 플랭크 수정이 주기함수의 일부로 이루어질 수도 있다는 것이 참고되어야 할 것이다.

1: 톱니

2: 중심축

3: 공작물

4: 포락면

5: 접촉 라인

6: 작동 표면

Zu: 전진 값

Zb: 톱니 폭 방향

rb: 기초 원 반경

β: 나사각

2: 중심축

3: 공작물

4: 포락면

5: 접촉 라인

6: 작동 표면

Zu: 전진 값

Zb: 톱니 폭 방향

rb: 기초 원 반경

β: 나사각

Claims (9)

- 주기적인 톱니의 플랭크 수정 방법으로서,

제1 스트로크가 수행되는 동안 공작물(3)의 중심축(2)에 대해 나사각(β)만큼 회전되고 포락면(4)을 생성하는 축을 따라 상기 공작물(3)의 톱니(1)의 톱니 플랭크에 공구가 사용되고,

상기 포락면(4)이 작동 표면(6)에 대해 직교하도록 배향되어 상기 제1 스트로크 동안 상기 공작물(3)에 대한 상기 공구의 기계가공 효과에 의한 기계가공 궤적이 제1 대응 롤링 위치에서 정확하게 제1 접촉 라인(5)을 따라 형성되고, 나아가 톱니 플랭크의 수정은 상기 공구의 법선 방향으로 값(Zu) 만큼 공구가 전진 및 상기 제1 접촉 라인을 따라 상기 공작물(3)이 전진하는 것에 의해 이루어지고 상기 공작물(3)은 개별 스트로크 동안에 롤링 동작을 수행하지 않는 것을 특징으로 하는 방법. - 제1항에 있어서,

상기 값(Zu)은 각각의 스트로크 동안 변경되지 않고 유지되는 것을 특징으로 하는 방법. - 제1항 또는 제2항에 있어서,

상기 제1 스트로크에 의해 상기 제1 접촉 라인(5)에 대해 정확하게 제1 톱니 프랭크 수정이 이루어진 후에, 제2 톱니 플랭크 수정이 이루어지도록 정확하게 제3 접촉 라인에 대해 제2 스트로크가 수행되고, 상기 제3 접촉 라인은 제2 불연속 롤링 위치에서 공작물 및 동일한 나사각(β)을 가지는 임의의 롤링 파트너 사이의 제4 접촉 라인에 대응하게 되는 것을 특징으로 하는 방법. - 제1항 내지 제3항 중 어느 한 항에 있어서,

상기 공작물(3)은 직선형 또는 나선형 톱니가 형성된 부재인 것을 특징으로 하는 방법. - 제1항 내지 제4항 중 어느 한 항에 있어서,

상기 방법은 기계가공 공정에 이용되는 것을 특징으로 하는 방법. - 제5항에 있어서,

하나 이상의 콘 형태의 그라인딩 휠 및/또는 하나 이상의 웜 그라인딩 휠 및/또는 하나 이상의 디스크 그라인딩 휠이 이용되는 것을 특징으로 하는 방법. - 제1항 내지 제7항 중 어느 한 항에 있어서,

상기 제1 접촉 라인(5)은 상기 공작물(3) 및 동일한 나사각(β)을 가지는 임의의 롤링 파트너 사이에 상기 제1 접촉 라인(5)에 대응하는 제2 접촉 라인을 동시에 형성하는 것을 특징으로 하는 방법. - 제1항 내지 제7항 중 어느 한 항에 따른 방법을 수행하도록 형성된 기계가공 공구.

- 제1항 내지 제7항 중 어느 한 항의 방법이 프로세서에 의해 실행될 때 기계 가공 공구를 개방 또는 폐쇄 루프 제어하도록 하는 명령어를 구비한 컴퓨터 가독성 매체.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102010026412A DE102010026412A1 (de) | 2010-07-07 | 2010-07-07 | Verfahren zur Fertigung periodischer Zahnflankenmodifikationen, Werkzeugmaschine und computerlesbares Medium |

| DE102010026412.1 | 2010-07-07 | ||

| PCT/EP2011/003353 WO2012003975A2 (de) | 2010-07-07 | 2011-07-06 | Verfahren zur fertigung periodischer zahnflankenmodifikationen, werkzeugmaschine und computerlesbares medium |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140010924A true KR20140010924A (ko) | 2014-01-27 |

Family

ID=44629358

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137002842A KR20140010924A (ko) | 2010-07-07 | 2011-07-06 | 주기적인 톱니의 플랭크 수정 방법, 공작 공구 및 컴퓨터 가독 매체 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20130171912A1 (ko) |

| EP (1) | EP2590771A2 (ko) |

| JP (1) | JP2013533809A (ko) |

| KR (1) | KR20140010924A (ko) |

| CH (1) | CH705507B1 (ko) |

| DE (1) | DE102010026412A1 (ko) |

| WO (1) | WO2012003975A2 (ko) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5423460B2 (ja) * | 2010-02-12 | 2014-02-19 | 株式会社ジェイテクト | 揺動歯車の加工方法および加工装置 |

| DE102013003795A1 (de) | 2013-03-05 | 2014-09-11 | Liebherr-Verzahntechnik Gmbh | Bearbeitungsverfahren zum Hartfeinbearbeiten von geräuschoptimierten Verzahnungen auf einer Verzahnmaschine |

| DE102015000908A1 (de) * | 2015-01-23 | 2016-07-28 | Liebherr-Verzahntechnik Gmbh | Verfahren und Vorrichtung zur Verzahnbearbeitung eines Werkstückes durch ein Diagonalwälzverfahren |

| DE102015000907A1 (de) * | 2015-01-23 | 2016-07-28 | Liebherr-Verzahntechnik Gmbh | Verfahren zur Verzahnbearbeitung eines Werkstückes durch ein Diagonalwälzverfahren |

| DE102015000974A1 (de) * | 2015-01-23 | 2016-07-28 | Liebherr-Verzahntechnik Gmbh | Verfahren und Vorrichtung zur Verzahnbearbeitung eines Werkstückes durch ein Diagonalwälzverfahren |

| CN104759702B (zh) * | 2015-03-31 | 2017-01-11 | 北京工业大学 | 圆柱齿轮的拓扑修形方法 |

| DE102015009017A1 (de) * | 2015-07-10 | 2017-01-12 | Liebherr-Verzahntechnik Gmbh | Verfahren zur Herstellung eines verzahnten Werkstückes mit modifizierter Oberflächengeometrie |

| DE102015008956A1 (de) * | 2015-07-10 | 2017-01-12 | Liebherr-Verzahntechnik Gmbh | Verfahren zur Herstellung eines verzahnten Werkstückes mit modifizierter Oberflächengeometrie |

| DE102015008963A1 (de) * | 2015-07-10 | 2017-01-12 | Liebherr-Verzahntechnik Gmbh | Verfahren zum Abrichten eines Werkzeuges |

| DE102015012308A1 (de) * | 2015-09-23 | 2017-03-23 | Liebherr-Verzahntechnik Gmbh | Verfahren zur Herstellung eines Werkstückes mit modifizierter Verzahnungsgeometrie |

| CN109332819A (zh) * | 2018-11-15 | 2019-02-15 | 冯丹纯 | 球面渐开线齿形弧齿锥齿轮刨齿法及其切齿刀具与机床 |

| CN111857057B (zh) * | 2020-07-13 | 2021-05-25 | 长沙理工大学 | 一种基于规定测地曲率的预浸带铺放轨迹的规划方法 |

| CN112171444A (zh) * | 2020-09-29 | 2021-01-05 | 广州埃克斯科技有限公司 | 一种机械配件生产打磨装置 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE279627C (ko) * | ||||

| US2910808A (en) * | 1954-01-15 | 1959-11-03 | Wildhaber Ernest | Method and apparatus for grinding gears |

| CH560570A5 (ko) | 1972-09-07 | 1975-04-15 | Maag Zahnraeder & Maschinen Ag | |

| CH660462A5 (de) | 1981-09-14 | 1987-04-30 | Maag Zahnraeder & Maschinen Ag | Waelzverfahren zur spangebenden bearbeitung evolventenfoermiger zahnflanken mit profil- und laengskorrekturen. |

| CH665583A5 (de) | 1983-07-08 | 1988-05-31 | Maag Zahnraeder & Maschinen Ag | Verfahren zum steuern der hubbewegung einer im teilwaelzverfahren arbeitenden zahnflankenschleifmaschine. |

| CH664717A5 (de) | 1984-11-03 | 1988-03-31 | Maag Zahnraeder & Maschinen Ag | Verfahren und vorrichtung zur herstellung evolventenfoermiger zahnflanken. |

| DE3734828C1 (de) | 1987-10-14 | 1989-01-12 | Hurth Masch Zahnrad Carl | Verfahren zum Teilwaelzschleifen von Zahnraedern sowie eine dafuer geeignete Maschine |

| DD279627A1 (de) * | 1989-01-24 | 1990-06-13 | Werkzeugmaschinenbau Fz | Verfahren und einrichtung zum erzeugen von gerad- oder schraegverzahnten stirnraedern mit laengs- und hoehenballig modifizierten zahnflanken |

| DE4112122C3 (de) | 1990-04-19 | 1993-11-18 | Pfauter Hermann Gmbh Co | Verfahren zum Zahnflankenschleifen oder -fräsen innen- bzw. außenverzahnter Werkstücke mit einem profilierten scheibenförmigen Werkzeug |

| JP3709473B2 (ja) * | 1995-12-15 | 2005-10-26 | ユニシア ジェーケーシー ステアリングシステム株式会社 | 歯車の研削方法および歯車の研削装置 |

| DE10208531B4 (de) * | 2002-02-27 | 2009-06-04 | Reishauer Ag | Verfahren zur Modifikation von Flankenlinien und/oder zur Korrektur von Flankenlinienabweichungen eines Zahnrads |

-

2010

- 2010-07-07 DE DE102010026412A patent/DE102010026412A1/de not_active Withdrawn

-

2011

- 2011-07-06 WO PCT/EP2011/003353 patent/WO2012003975A2/de active Application Filing

- 2011-07-06 KR KR1020137002842A patent/KR20140010924A/ko not_active Application Discontinuation

- 2011-07-06 US US13/808,559 patent/US20130171912A1/en not_active Abandoned

- 2011-07-06 JP JP2013517103A patent/JP2013533809A/ja active Pending

- 2011-07-06 CH CH00048/13A patent/CH705507B1/de not_active IP Right Cessation

- 2011-07-06 EP EP11738399.2A patent/EP2590771A2/de not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013533809A (ja) | 2013-08-29 |

| CH705507B1 (de) | 2015-07-15 |

| WO2012003975A3 (de) | 2012-03-01 |

| EP2590771A2 (de) | 2013-05-15 |

| WO2012003975A2 (de) | 2012-01-12 |

| DE102010026412A1 (de) | 2012-01-12 |

| US20130171912A1 (en) | 2013-07-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20140010924A (ko) | 주기적인 톱니의 플랭크 수정 방법, 공작 공구 및 컴퓨터 가독 매체 | |

| KR101643562B1 (ko) | 워크피스를 기계가공하기 위한 방법 및 그를 위해 설계된 공작기계 | |

| Guo et al. | Research on the cutting mechanism of cylindrical gear power skiving | |

| CN102744468B (zh) | 齿轮切削机床、端铣刀和成形铣削的方法 | |

| JP2020082341A (ja) | 球面インボリュート歯形スパイラルベベルギア歯切法 | |

| JP7046920B2 (ja) | 工具形状の変更を伴わないパワースカイビングの圧力角補正 | |

| CN103551672B (zh) | 一种通用拓扑结构的圆柱齿轮剐齿刀具及其构建方法 | |

| JP6622044B2 (ja) | 歯車加工機械及び方法 | |

| JP2016135538A (ja) | 斜め創成法による、ワークピースの機械加工方法、ギヤ製造機、コンピュータシステム及び動力伝達装置 | |

| Guo et al. | A correction method for power skiving of cylindrical gears lead modification | |

| JP4664029B2 (ja) | まがりばかさ歯車用の創成方法及び機械 | |

| JP2000301275A (ja) | 連続斜め転造法で事実上円筒形だがクラウニング修整された歯の歯面を加工する方法 | |

| CN108025377A (zh) | 螺杆转子的加工方法、加工装置及加工用刀具、以及螺杆压缩机的制造方法 | |

| CN101710350A (zh) | 双导程直线接触偏置蜗杆传动的设计与制造方法 | |

| US5562372A (en) | Method and a machine for manufacturing gears | |

| CN106735612B (zh) | 一种改善珩齿加工的方法 | |

| US1820409A (en) | Method of cutting gears and apparatus therefor | |

| Zhang et al. | Tooth surface geometry optimization of spiral bevel and hypoid gears generated by duplex helical method with circular profile blade | |

| CN109317764A (zh) | 多齿零件加工方法及多齿零件切削刀具 | |

| CN102211234B (zh) | 碟形圆柱齿轮型螺旋渐开线齿轮的滚齿加工方法 | |

| US2318179A (en) | Gear finishing | |

| US2780146A (en) | Gear shaving | |

| Wasif et al. | An accurate approach to determine the cutting system for the face milling of hypoid gears | |

| US10747191B2 (en) | Method for creating or machining toothings on workpieces by gear shaping with regulation of spindle rotation setpoints | |

| Piotrowski et al. | Geometrical Analysis of Composite Hobs |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |