KR20130059625A - 에폭시 콘크리트 조성물을 이용한 도로 포장 방법 - Google Patents

에폭시 콘크리트 조성물을 이용한 도로 포장 방법 Download PDFInfo

- Publication number

- KR20130059625A KR20130059625A KR1020110125685A KR20110125685A KR20130059625A KR 20130059625 A KR20130059625 A KR 20130059625A KR 1020110125685 A KR1020110125685 A KR 1020110125685A KR 20110125685 A KR20110125685 A KR 20110125685A KR 20130059625 A KR20130059625 A KR 20130059625A

- Authority

- KR

- South Korea

- Prior art keywords

- base material

- formula

- epoxy resin

- aggregate

- road

- Prior art date

Links

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C7/00—Coherent pavings made in situ

- E01C7/08—Coherent pavings made in situ made of road-metal and binders

- E01C7/10—Coherent pavings made in situ made of road-metal and binders of road-metal and cement or like binders

- E01C7/12—Mortar-bound paving

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B26/00—Compositions of mortars, concrete or artificial stone, containing only organic binders, e.g. polymer or resin concrete

- C04B26/02—Macromolecular compounds

- C04B26/10—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- C04B26/14—Polyepoxides

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C7/00—Coherent pavings made in situ

- E01C7/08—Coherent pavings made in situ made of road-metal and binders

- E01C7/10—Coherent pavings made in situ made of road-metal and binders of road-metal and cement or like binders

- E01C7/14—Concrete paving

- E01C7/142—Mixtures or their components, e.g. aggregate

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Structural Engineering (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Ceramic Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Epoxy Resins (AREA)

- Road Paving Structures (AREA)

Abstract

본 발명은 도포 포장 방법에 관한 것으로, 더욱 상세하게는 특정 구조를 갖는 에폭시 수지를 기본재로서 조성물에 포함시킴으로써, 우수한 기계적 강도, 유연성, 내수성 및 시공성을 확보할 수 있게 한다.

Description

본 발명은 에폭시 콘크리트 조성물을 이용한 도로 포장 방법에 관한 것으로, 보다 상세하게는 온도 내구성 및 강도가 향상된 에폭시 콘크리트 조성물을 이용한 에폭시 콘크리트 조성물을 이용한 도로 포장 방법에 관한 것이다.

일반 도로 및 교량 표면에는 차량의 소통을 위하여 포장 공사를 함으로써 포장층을 형성하게 되는데 이 포장층은 외부 충격에 대하여 내구성능을 가져야 하며 빗물 등의 수분에 노출되어 있음으로 방수 성능을 부여해야 한다. 일반적으로 도로 및 교량의 포장 방법으로는 콘크리트 포장 방법 혹은 아스팔트 포장 방법이 널리 사용되고 있다.

콘크리트 포장 방법은 일반적인 콘크리트를 포장하여 마감하는 것으로써, 재료비가 저렴하여 경제적이며 교량의 바닥판과 동시 타설이 가능하여 시공성 및 편리성이 우수한 장점을 지니고 있다. 하지만, 콘크리트 포장 방법은, 반복적인 차량 통행에 의한 진동과 온도 변화에 따른 수축, 팽창으로 콘크리트의 균열이 발생하고 겨울철 염화물을 비롯한 화학 물질이 침투함으로써 철근 등의 부식을 초래하여 사용연한을 단축시키는 문제가 발생되고 있다.

최근의 일반 도로 및 교량 포장 공법에 상기의 문제점을 해결하고자 SBR(Styrene Butadiene Rubber)을 첨가하여 사용하는 방법이나 우레탄 아크릴레이트 수지 조성물을 사용하는 방법이 소개되고 있다. 그러나 SBR 라텍스 개질 콘크리트는 점도가 높아 포장 후 표면 처리 작업 중 콘크리트가 작업도구에 부착되는 문제가 있고 우레탄 아크릴레이트 경화물은 포장된 표면의 경도가 너무 높아 쉽게 깨어지는 단점이 있다.

본 발명의 목적은, 온도 내구성 및 강도가 향상된 에폭시 콘크리트 조성물을 이용한 도로 포장 방법을 제공한다.

본 발명은, 도로 포장 방법에 있어서, 도로를 표면처리하는 단계와, 하기 화학식 1로 표시되는 에폭시 수지를 포함하는 기본재, 경화제 및 필러를 혼합하여 슬러리 형태의 혼합물을 제조하는 단계와, 상기 혼합물을 상기 도로 상에 타설하고 양생하는 단계와, 상기 양생 중에 골재를 살포하여, 상기 골재를 상기 혼합물 내로 침강시키는 단계를 포함하는 도로 포장 방법을 제공한다.

또한, 본 발명의 다른 측면에 따르면, 본 발명은, 도로 포장 방법에 있어서, 상기 도로를 표면처리하는 단계와, 하기 화학식 1로 표시되는 에폭시 수지를 포함하는 기본재, 경화제, 필러, 및 골재를 혼합하여 슬러리 형태의 혼합물을 제조하는 단계와, 상기 혼합물을 상기 도로에 타설하고 양생하는 단계를 포함하는 도로 포장 방법을 제공한다.

또한, 본 발명의 또 다른 측면에 따르면, 본 발명은, 도로 포장 방법에 있어서, 상기 도로를 표면처리하는 단계와, 하기 화학식 1로 표시되는 에폭시 수지를 포함하는 기본재 및 경화제를 혼합하여 제1혼합물을 제조하는 단계와, 상기 제1혼합물을 상기 도로에 타설하고 양생하는 단계와, 상기 양생 중에 골재를 살포하여, 상기 골재를 상기 제1혼합물 내로 침강시켜서 1층 시공을 수행하는 단계를 포함하는 도로 포장 방법을 제공한다.

[화학식 1]

상기 화학식 1에서, R1, R2, R3 및 R4는 각각 독립적으로, 수소, 탄소수 1 ~ 34의 알킬 또는 페닐을 나타낸다.

본 발명의 도로 포장 방법에 따르면, 포장층이 우수한 기계적 강도(압축강도, 인장강도 등), 유연성, 내수성을 가지며, 시공성이 향상된다.

이하, 본 발명의 에폭시 콘크리트 조성물을 구성요소별로 상세히 설명한다.

기본재

본 발명의 에폭시 콘크리트 조성물에 포함되는 기본재(에폭시 주제)는 하기 화학식 1과 같은 특수한 구조를 갖는 지방산-변성 에폭시 수지를 포함하는 것이다. 이로 인해, 에폭시 콘크리트 조성물에 우수한 기계적 강도 및 내수성과 적절한 유연성을 부여하게 된다.

[화학식 1]

상기 화학식 1에서, R1, R2, R3 및 R4는 각각 독립적으로, 수소, 탄소수 1 ~ 34(바람직하게는 탄소수 1 ~ 20, 더욱 바람직하게는 탄소수 1 ~ 12, 가장 바람직하게는 탄소수 2 ~ 10)의 알킬 또는 페닐을 나타낸다.

바람직한 일 구체예에서, 화학식 1의 에폭시 수지는 비스페놀 A 디글리시딜 에테르(Bisphenoldiglycidyl ether)와 하기 화학식 2로 표시되는 지방산의 반응을 통해 제조될 수 있다.

[화학식 2]

상기 화학식 2에서, R1, R2, R3 및 R4는 각각 독립적으로, 수소, 탄소수 1 ~ 34(바람직하게는 탄소수 1 ~ 20, 더욱 바람직하게는 탄소수 1 ~ 12, 가장 바람직하게는 탄소수 2 ~ 10)의 알킬 또는 페닐을 나타낸다.

구체적으로, 상기 비스페놀 A 디글리시딜 에테르는 2,2-비스(4-하이드록시페닐)프로판(2,2-bis(4-hydroxyphenyl)propane)과 에피클로로네프린의 반응생성물이다.

화학식 2의 지방산으로는 다이머산, 리놀레산, 팔미트산, 스테아린산, 라우릭산, 대두유 지방산, 피마자유 지방산 및 이들의 유도체를 단독으로 또는 2종 이상 혼합하여 사용할 수 있으나, 반드시 이에 한정되는 것은 아니다. 바람직하게는, 다이머산, 리놀레산, 팔미트산, 스테아린산 및 대두유 지방산을 단독으로 또는 2종 이상 혼합하여 사용한다.

화학식 1의 에폭시 수지를 제조할 경우, 비스페놀 A와 지방산의 합산 함량은 원료 총 중량에 대하여 10 ~ 40 중량%, 더욱 바람직하게는 15 ~ 40 중량%가 적절하다. 그 함량이 10 중량% 미만이면 기계적 강도는 증가하나 유연성이 저하되어 반복적인 진동에 의해 균열 및 변형이 생길 수 있으며, 그 함량이 40 중량%를 초과하면 유연성은 증가하나 강도 및 내수성이 저하될 수 있다.

일 구체예에서, 화학식 1의 에폭시 수지는 180 ~ 300g/eq의 에폭시 당량 및 2,000 ~ 10,000cps(25℃)의 점도를 갖는 것이다.

바람직한 일 구체예에서, 기본재는 화학식 1의 에폭시 수지 외에 하기 화학식 3의 저점도 에폭시 화합물을 추가로 포함하는 것이다. 이로 인해, 기본재(에폭시 주제)의 최종 점도가 적정 수준으로 조절되어 시공성이 크게 향상된다.

[화학식 3]

상기 화학식 3에서, R5 및 R6은 각각 독립적으로, 수소, 탄소수 1 ~ 12(바람직하게는, 탄소수 2 ~ 10)의 알킬 또는 페닐을 나타내고, n은1 ~ 20(바람직하게는, 2 ~ 12)의 정수를 나타낸다.

구체적으로, 저점도 에폭시 화합물은 100 ~ 1,500cps(25℃)의 점도 및100 ~ 500g/eq의 에폭시 당량을 갖는 것일 수 있다.

저점도 에폭시 화합물로는 폴리프로필렌 글리콜 디글리시딜 에테르, 폴리에틸렌 글리콜 디글리시딜 에테르, 폴리테트라메틸렌 글리콜 디글리시딜 에테르, 네오펜틸 글리콜 디글리시딜 에테르, 1,6-헥산디올 디글리시딜 에테르, 스테아릴 글리시딜 글리콜 및 이들의 유도체를 단독으로 또는 2종 이상 혼합하여 사용할 수 있으나, 반드시 이에 한정되는 것은 아니다. 바람직하게는, 네오펜틸 글리콜 디글리시딜 에테르 및 1,6-헥산디올 디글리시딜 에테르를 단독으로 또는 혼합하여 사용한다.

기본재에 포함되는 화학식 1의 에폭시 수지 대 화학식 3의 저점도 에폭시 화합물의 함량비는 중량비로 97:3 ~ 85:15인 것이 바람직하다. 바람직한 일 구체예에서, 본 발명의 에폭시 콘크리트 조성물에 포함되는 기본재(에폭시 주제)는 화학식 1의 에폭시 수지와 화학식 3의 저점도 에폭시 화합물의 적절한 조합을 통해 그 에폭시 당량이 180 ~ 300g/eq, 점도가 2,000 ~ 7,000cps(25℃)로 조절된 것이다. 그 점도가 2,000cps 미만이면 충진제와 혼합 후 침전이 발생하여 저장안정성이 저하될 수 있으며, 그 점도가 7,000cps를 초과하면 조성물의 점도가 너무 높아 흐름성 및 퍼짐성이 저하되어 작업성에 문제가 생길 수 있다.

본 발명의 에폭시 콘크리트 조성물에 포함되는 기본재는 화학식 1의 에폭시 수지 및 화학식 3의 저점도 에폭시 화합물 외에 기타의 에폭시 수지를 추가로 포함할 수 있다. 예를 들어, 기본재에는 노볼락형 에폭시 수지, 비스페놀 A형 에폭시 수지, 비스페놀 F형 에폭시 수지, 비스페놀 S형 에폭시 수지, 비페닐형 에폭시 수지, 글리시딜 아민계 에폭시 수지 및 글리시딜 에스테르계 에폭시 수지 중에서 선택되는 1종 이상이 추가로 포함될 수 있으나, 반드시 이에 한정되는 것은 아니다. 이러한 기타의 에폭시 수지가 조합 사용되는 경우, 그 양은 기본재 총 중량에 대하여 50 중량% 이하인 것이 바람직하다.

또한, 기본재에는 필요에 따라 에어로질, 분산제, 아연말, 벤토나이트, 소포제, 안료, 칙소겔(Thixogel)TM 등이 추가로 포함될 수 있다.

경화제

본 발명의 에폭시 콘크리트 조성물은 상기한 바와 같은 기본재 외에 경화제를 포함하는 것이다. 본원에서, 화학식 1의 에폭시 수지를 포함하는 기본재(에폭시 주제) 및 경화제를 포함하는 조성물은 '에폭시 수지 조성물'로도 칭해진다.

경화제로는 지방족 및 지환족 폴리아민, 방향족 폴리아민, 폴리아미드 폴리아민 등의 아민계 경화제 페놀 노볼락 수지, 크레졸 노볼락 수지, 비페닐 함유 페닐 노볼락 수지 등의 페놀계 경화제 및 디시안 디아미드 류를 단독으로 또는 2종 이상 혼합하여 사용할 수 있으나, 반드시 이에 한정되는 것은 아니다.

경화제의 바람직한 사용량은 슬러리(slurry) 방식의 경우 에폭시 1 당량에 대하여 0.4 ~ 0.7 당량, 브룸 앤 시드(broom & seed) 방식의 경우 에폭시 1 당량에 대하여 0.7 ~ 1.2 당량(더욱 바람직하게는 0.9 ~ 1.2 당량)이다. 경화제의 사용량이 에폭시 1 당량에 대해서 상기 하한 미만이면 미반응 에폭시 수지로 인해 소지와의 접착력 및 신율이 저하될 수 있으며, 경화제의 사용량이 에폭시 1 당량에 대해서 상기 상한을 초과하면 미반응 경화제로 인해 내수성이 저하될 수 있다.

또한, 본 발명의 에폭시 콘크리트 조성물에는 경화제 외에 필요에 따라 당분야에서 통상적으로 사용되는 첨가제가 추가로 포함될 수 있다. 예를 들어, 에폭시실란, 아미노실란, 알킬실란 등의 커플링제가 첨가될 수 있다.

필러 및 골재

본 발명의 에폭시 콘크리트 조성물은 상기한 바와 같은 기본재 및 경화제 외에 필러(filler, 충진제), 골재 또는 이들 양자를 모두 포함하는 것이다.

필러로는 석회암 분말, 화강암 분말 등의 천연 재료 슬래그 분말, 슬러지 분말, 플라이 애쉬 등의 산업 부산물 시멘트 및 실리카 흄을 단독으로 또는 2종 이상 혼합하여 사용할 수 있으나, 반드시 이에 한정되는 것은 아니다.

골재로는 석회암, 현무암, 화강암 등의 부순 천연 골재 및 슬래그(예컨대, 고로 슬래그, 전로 슬래그, 전기로 슬래그) 등의 산업부산물 골재를 단독으로 또는 2종 이상 혼합하여 사용할 수 있으나, 반드시 이에 한정되는 것은 아니다. 골재의 직경은 통상적으로 3mm ~ 20mm인 것이 바람직하다.

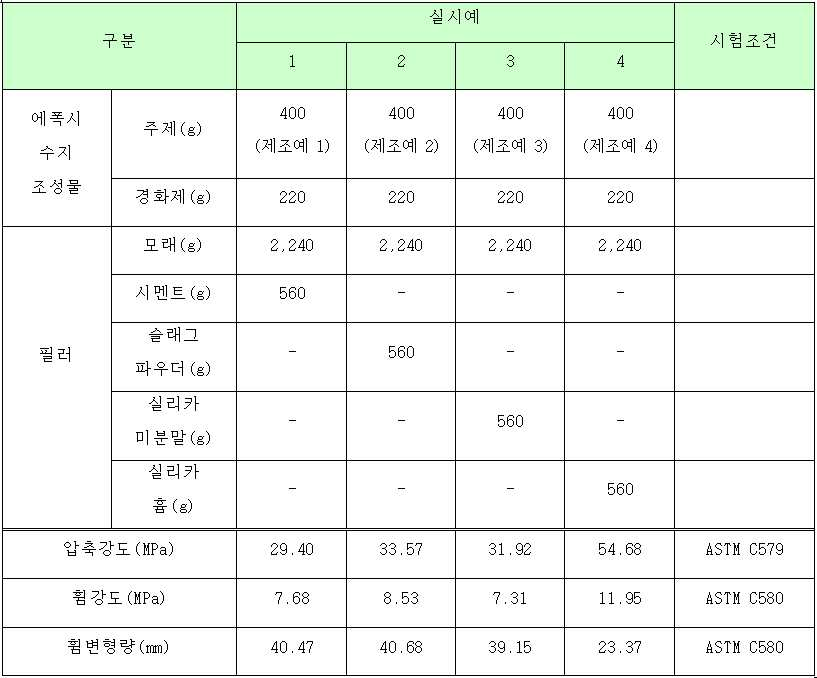

실시예

에폭시 콘크리트 조성물은 필러 및 골재의 포함여부에 따라 다음과 같은 3가지 형태(슬러리 제1방식, 슬러리 제2방식, 브룸 앤 시드 방식)로 분류될 수 있다. 기본재, 경화제, 필러 및 골재의 특성은 전술한 바를 참조하면 되고, 기본재, 경화제, 필러 및 골재의 성분비는 [표 1]을 참조하면 된다.

1) 슬러리(slurry) 제1 방식: 슬러리(상기 기본재 + 상기 경화제 + 상기 필러)의 타설 후, 골재 살포

2) 슬러리(slurry) 제2 방식: 슬러리(상기 기본재 + 상기 경화제 + 상기 필러 + 상기 골재)의 타설 후, 타이닝/그루빙 수행

3) 브룸 앤 시드(broom & seed) 방식: 에폭시 수지 조성물(상기 기본재 + 상기 경화제)의 타설 후, 골재 살포

또한, 도로는 일반 도로(콘크리트 도로, 아스팔트 도로 등), 터널, 교량(강상판, 콘크리트 상판 등)을 총칭하는 용어이다. 이하, 상세하게 설명한다.

1. 강상판 교면 포장 방법

(1) 제1슬러리 방식 이용

먼저, 강상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 상기 기본재와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 하지만, 본 발명은 이에 한정되지 않는다. 상기 강상판의 표면에 두께 가능한 철로 제작된 밀대를 이용하여 상기 에폭시 수지 조성물을 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제, 상기 필러의 혼합물)을 상기 에폭시 수지 조성물로 양생된 층 상에 상기 밀대를 이용하여 타설 및 양생을 수행한다. 상기 양생 중, 상기 골재를 살포한다. 상기 살포된 골재는 대부분 침강되며, 표면에 들어난 골재는 흡입기나 에어스프레이 등을 이용하여 정리한다.

(2) 제2슬러리 방식 이용

강상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 상기 기본재와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 하지만, 본 발명은 이에 한정되지 않는다. 상기 에폭시 수지 조성물을 표면에 상기 밀대를 이용하여 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제, 상기 필러 및 상기 골재의 혼합물)을 상기 에폭시 수지 조성물로 양생된 층 상에 밀대를 이용하여 타설 및 양생을 수행한다.

상기 양생 중이거나 양생이 완료된 후, 가로 방향 또는 세로 방향으로 시멘트 콘크리트 도로포장과 같이 타이닝 혹은 그루빙을 주어 차량의 미끄럼저항성을 확보한다.

(3) 브룸 앤 시드 방식 이용

먼저, 강상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 그리고, 상기 기본재와 상기 경화제가 혼합된 에폭시 수지 조성물을 상기 강상판 교면에 두께 조절이 가능한 철로 제작된 밀대를 이용하여 적정 두께로 시공하고 골재를 살포한다. 그 후, 양생을 수행한다. 이러한 방식으로, 제1층이 형성된다.

상기 1층의 형성 후, 상기 1층을 형성하는 절차를 반복적으로 수행하여 추가적인 층들(예, 2층, 3층 등)이 시공될 수 있다. 여기에서, 상기 에폭시 콘크리트 조성물은 [표 1]의 성분비를 따른다. 이러한 방법으로, 교량 상판 포설 두께 등의 원하는 포장 상태를 만들 수 있다.

2. 콘크리트 교면 포장 방법

(1) 제1슬러리 방식 이용

먼저, 콘크리트 상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 상기 기본재와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 하지만, 본 발명은 이에 한정되지 않는다. 상기 콘크리트 상판의 표면에 두께 가능한 철로 제작된 밀대를 이용하여 상기 에폭시 수지 조성물을 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제 및 상기 필러의 혼합물)을 상기 에폭시 수지 조성물로 형성된 층 상에 상기 밀대를 이용하여 타설 및 양생을 수행한다. 상기 양생 중, 상기 골재를 살포한다. 상기 살포된 골재는 대부분 침강되며, 표면에 들어난 골재는 흡입기나 에어스프레이 등을 이용하여 정리한다.

(2) 제2슬러리 방식 이용

콘크리트 상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 상기 기본재와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 상기 에폭시 수지 조성물을 표면에 상기 밀대를 이용하여 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제, 상기 필러 및 상기 골재의 혼합물)을 상기 에폭시 수지 조성물로 양생된 층 상에 밀대를 이용하여 타설 및 양생을 수행한다.

상기 양생 중이거나 양생이 완료된 후, 가로 방향 또는 세로 방향으로 시멘트 콘크리트 도로포장과 같이 타이닝 혹은 그루빙을 주어 차량의 미끄럼저항성을 확보한다.

(3) 브룸 앤 시드 방식 이용

먼저, 콘크리트 상판 교면을 숏블라스팅하여 표면처리하고 고압을 이용 표면에 이물질 제거한다. 그리고, 상기 기본재와 상기 경화제가 혼합된 에폭시 수지 조성물을 상기 콘크리트 상판 교면에 두께 조절이 가능한 철로 제작된 밀대를 이용하여 적정 두께로 시공하고 골재를 살포한다. 그 후, 양생을 수행한다. 이러한 방식으로, 제1층이 형성된다.

상기 1층의 형성 후, 상기 1층을 형성하는 절차를 반복적으로 수행하여 추가적인 층들(예, 2층, 3층 등)이 시공될 수 있다. 여기에서, 상기 에폭시 콘크리트 조성물은 [표 1]의 성분비를 따른다. 이러한 방법으로, 교량 상판 포설 두께 등의 원하는 포장 상태를 만들 수 있다.

3. 일반 포장 방법

(1) 제1슬러리 방식 이용

먼저, 아스팔트 콘크리트 포장면 또는 시멘트 콘크리트 포장면을 고압을 이용 표면에 이물질 제거한다. 상기 기본재와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 하지만, 본 발명은 이에 한정되지 않는다. 상기 포장면에 두께 가능한 철로 제작된 밀대를 이용하여 상기 에폭시 수지 조성물을 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제, 상기 필러의 혼합물)을 상기 에폭시 수지 조성물로 양생된 층 상에 상기 밀대를 이용하여 타설 및 양생을 수행한다. 상기 양생 중, 상기 골재를 살포한다. 상기 살포된 골재는 대부분 침강되며, 표면에 들어난 골재는 흡입기나 에어스프레이 등을 이용하여 정리한다.

(2) 제2슬러리 방식 이용

아스팔트 콘크리트 포장면 또는 시멘트 콘크리트 포장면을 고압을 이용하여 표면의 이물질을 제거한다. 상기 에폭시 수지와 상기 경화제를 혼합하여 에폭시 수지 조성물을 생산한다. 상기 에폭시 수지 조성물의 성분비는 [표 1]에서의 상기 기본재와 상기 경화제 사이의 성분비에 따른다. 상기 에폭시 수지 조성물을 표면에 상기 밀대를 이용하여 균일하게 도포하고 양생한다.

그 후, 슬러리 형태로 만들어진 조성물(상기 기본재, 상기 경화제, 상기 필러 및 상기 골재의 혼합물)을 상기 에폭시 수지 조성물로 양생된 층 상에 밀대를 이용하여 타설 및 양생을 수행한다.

상기 양생 중이거나 양생이 완료된 후, 가로 방향 또는 세로 방향으로 시멘트 콘크리트 도로포장과 같이 타이닝 혹은 그루빙을 주어 차량의 미끄럼저항성을 확보한다.

(3) 브룸 앤 시드 방식 이용

먼저, 아스팔트 콘크리트 포장면 또는 시멘트 콘크리트 포장면을 고압을 이용하여 표면의 이물질을 제거한다. 그리고, 상기 기본재와 상기 경화제가 혼합된 에폭시 수지 조성물을 상기 포장면에 두께 조절이 가능한 철로 제작된 밀대를 이용하여 적정 두께로 시공하고 골재를 살포한다. 그 후, 양생을 수행한다. 이러한 방식으로, 제1층이 형성된다.

상기 1층의 형성 후, 상기 1층을 형성하는 절차를 반복적으로 수행하여 추가적인 층들(예, 2층, 3층 등)이 시공될 수 있다. 여기에서, 상기 에폭시 콘크리트 조성물은 [표 1]의 성분비를 따른다. 이러한 방법으로, 도로 포설 두께 등의 원하는 포장 상태를 만들 수 있다.

[표 1] 에폭시 콘크리트 조성물의 성분비

본 발명의 에폭시 콘크리트 조성물은 상기한 바와 같은 각 성분들을 교반기 등을 이용하여 균일 혼합하는 것에 의해 얻어진다.

바람직한 일 구체예에서, 본 발명의 에폭시 콘크리트 조성물은 (a) 비스페놀 A 디글리시딜 에테르와 화학식 2로 표시되는 지방산을 촉매하에서 반응시켜 에폭시 당량 180 ~ 300g/eq, 점도 2,000 ~ 10,000cps(25℃)인 화학식 1로 표시되는 에폭시 수지를 제조하는 단계; (b) 상기 제조된 화학식 1로 표시되는 에폭시 수지에 화학식 3으로 표시되는 저점도 에폭시 화합물을 혼합하여 에폭시 당량 180 ~ 300g/eq, 점도 2,000 ~ 7,000cps(25℃)인 기본재를 제조하는 단계; (c) 상기 제조된 기본재와 경화제를 혼합하는 단계; 및 (d) 필러 및 골재 중 선택되는 적어도 하나를 추가로 혼합하는 단계;를 거쳐 제조될 수 있다.

혼합방법으로는 당분야에서 통상적으로 사용되는 방법을 특별한 제한없이 사용할 수 있다. 바람직하게는, 핸드 믹스형(hand mix type) 또는 믹서형(mixer type) 혼합을 사용한다. 핸드 믹스형 혼합은 휴대용 교반기를 이용하여 현장에서 일반용기에 직접 교반하는 것으로서, 소규모 공사 및 유지보수 작업 등에 적합하고 운반이 용이하며 소량도 혼합 및 생산할 수 있다는 장점이 있다. 믹서형 혼합은 콘크리트 배합용 믹서를 개량하여 별도 제작된 믹서를 이용하는 것으로서, 한번 교반시 다량생산이 가능하여 신설포장 등 대규모 공사에 유리하고 차량에 적재된 상태 또는 현장 내에서 이동하며 혼합 및 생산할 수 있다는 장점이 있다.

혼합온도(특히, 상기 (c) 단계 및 (d) 단계의 혼합온도)는 (외기) 10℃~ 40℃인 것이 바람직하다. 상기 온도범위에서 혼합을 수행할 경우 시공성이 우수해지고 경화까지 일정한 시간이 유지되어 성형이 가능한바 원하는 형태의 포장면을 용이하게 얻을 수 있다. 따라서, 온도가 10℃ 미만인 경우 중탕 등의 전처리를 실시하고, 온도가 40℃를 초과할 경우 아이스 쿨링(ice cooling) 등을 실시하여, 온도를 상기 범위 내로 유지시키는 것이 바람직하다.

혼합시간과 관련하여, 기본재 및 경화제를 약 3분 동안 교반하여 에폭시 수지 조성물을 제조한 다음, 필러 및/또는 골재를 첨가하여 저속으로 약 3분 동안 교반함으로써 최종적인 에폭시 콘크리트 조성물을 제조하는 것이 적절하다.

기타, 온/습도 및 교통개방 시간 등 외부 환경조건에 따라 지촉시간(작업시간)을 적절히 조절하여 본 발명의 에폭시 콘크리트 조성물을 제조할 수 있다.

상기와 같이 제조된 본 발명의 에폭시 콘크리트 조성물을 20 ~ 40℃ 정도에서 도로 및 교면(바람직하게는, 표면처리된 도로 및 교면) 등에 타설(포장)하여 2 ~ 30cm의 두께로 경화시키면 원하는 포장면을 얻을 수 있다.

이렇게 얻어진 경화물은 우수한 열 안정성, 기계적 강도, 내약품성 및 방수성을 갖는바, 도로 및 교면 포장, 도로 보수공사, 콘크리트 구조물 보수공사, 도료, 접착재료, 성형재료, 복합재료 등의 분야에 폭넓게 적용될 수 있으며, 특히 도로 및 교면(예컨대, 강상판 교면 또는 콘크리트 교면)의 포장에 바람직하게 적용될 수 있다.

이하, 실시예를 통해 본 발명을 보다 구체적으로 설명한다. 그러나 이들 실시예는 본 발명의 이해를 돕기 위한 것일 뿐 어떠한 의미로든 본 발명의 범위가 이들 실시예로 한정되는 것은 아니다.

에폭시 콘크리트 조성물의 물성

하기 표 2에 주어진 성분 및 함량을 사용하여 다음과 같은 절차를 거쳐 에폭시 콘크리트 조성물을 제조하였다.

비스페놀 A형 에폭시(KER 828, 금호피앤비화학 제품)를 플라스크에 사입하고 질소가스를 충진시켜 주면서 온도를 80℃로 승온시켰다. 비스페놀 A(금호피앤비화학 제품)와 지방산(PRIPOL 1013, Croda 제품)을 가하고 약130 ~ 170℃에서 약 4시간 동안 촉매 존재하에서 반응시킨 다음, 저점도 지방족 에폭시 수지 Heloxy 67 또는 68(Momentive 제품)을 혼합하여 약 100 ~ 130℃에서 1 ~ 3시간 동안 반응시켜 에폭시 주제 제조를 완료하였다.

상기 제조된 에폭시 주제를 이용하여 하기 표 3 및 4와 같은 함량의 성분들을 교반기로 20±2℃에서 균일하게 혼합하여 에폭시 콘크리트 조성물을 제조하였다. 제조된 에폭시 콘크리트 조성물을 사용하여 각 시험조건에 적합한 시편을 제작한 다음, 제작된 각 시편에 대한 물성을 측정하여 그 결과를 하기 표 3 및 4에 나타내었다

[표 2] 에폭시 주제 (단위: g)

- KER 828: 비스페놀 A형 에폭시(금호피앤비화학, 에폭시 당량 180 ~ 190g/eq)

- BPA(비스페놀 A): 금호피앤비화학

- PRIPOL 1013: 다이머 지방산(Croda사)

- SOFA: 대두유 지방산(Soy bean oil fatty acid)

- E1800*6.5: 산성 부타디엔 러버(NISEKKI사)

- HELOXY 67, 68: 저점도 에폭시(MOMENTIVE사, 에폭시 당량 200 ~ 230g/eq)

- 에폭시 당량: ASTM D1652에 의거하여 측정

- 점도: Blook field법에 따라 측정

- 산가: ASTM D1980에 의거하여 측정

[표 3] 에폭시 콘크리트 조성물(슬러리 제1 방식) - 골재(2 ~ 4mm) 칩핑

- 경화제: KCA 8000A(금호피앤비화학, 변성폴리아민 경화제)

- 모래: 인조규사, 0.5mm 미만, ㈜우리

- 시멘트: 1종 보통 포틀랜드 시멘트

- 슬래그 파우더: 분말도 4800, 삼표기초소재

- 실리카 미분말: 실리카15, ㈜우리

- 실리카 흄: 비표면적 23.9(m2/g), 수입산

[표 4] 에폭시 콘크리트 조성물(슬러리 제2 방식) - 골재 포함

- 경화제 및 필러: 상기 표 3의 경우와 같음

- 골재: 슬래그골재(3 ~ 4mm, 현대제철)

Claims (15)

- 제1항에 있어서, 상기 기본재, 상기 경화제, 상기 필러 및 상기 골재의 총 중량에 대하여,

상기 기본재 및 상기 경화제 5 ~ 20 중량%;

상기 필러 55 ~ 70 중량%; 및

상기 골재 15 ~ 30 중량%인 도로 포장 방법. - 제3항에 있어서, 상기 기본재, 상기 경화제, 상기 필러 및 상기 골재의 총 중량에 대하여,

상기 기본재 및 상기 경화제 15 ~ 30 중량%;

상기 필러 50 ~ 70 중량%; 및

상기 골재 15 ~ 35 중량%;인 도로 포장 방법. - 제5항에 있어서, 상기 제1층의 상기 기본재, 상기 경화제 및 상기 골재의 총 중량에 대하여,

상기 기본재 및 상기 경화제 15 ~ 30 중량%; 및

상기 골재 70 ~ 85 중량%인 도로 포장 방법. - 제5항에 있어서,

상기 화학식 1로 표시되는 에폭시 수지를 포함하는 기본재 및 경화제 를 혼합하여 제2혼합물을 제조하는 단계;

상기 제2혼합물을 상기 시공된 제1층 상에 타설하고 양생하는 단계; 및

상기 양생 중에 골재를 살포하여, 상기 골재를 상기 제2혼합물 내로 침강시켜서 2층 시공을 수행하는 단계를 더 포함하는 도로 포장 방법. - 제7항에 있어서, 상기 제2층의 상기 기본재, 상기 경화제 및 상기 골재의 총 중량에 대하여,

상기 기본재 및 상기 경화제 20 ~ 35 중량%; 및

상기 골재 65 ~ 80 중량%인 도로 포장 방법. - 제7항에 있어서,

상기 제2층 상에 상기 제2층의 포장을 반복하여, 3층 이상의 포장을 수행하는 단계를 더 포함하는 도로 포장 방법. - 제11항에 있어서, 상기 저점도 에폭시 화합물이 폴리프로필렌 글리콜 디글리시딜 에테르, 폴리에틸렌 글리콜 디글리시딜 에테르, 폴리테트라메틸렌 글리콜 디글리시딜 에테르, 네오펜틸 글리콜 디글리시딜 에테르, 1,6-헥산디올 디글리시딜 에테르, 스테아릴 글리시딜 글리콜 및 이들의 유도체로부터 선택되는 것을 특징으로 하는 도로 포장 방법.

- 제11항에 있어서, 상기 기본재의 에폭시 당량이 180 ~ 300g/eq, 점도가 2,000 ~ 7,000cps(25℃)인 것을 특징으로 하는 도로 포장 방법.

- 제11항에 있어서, 상기 기본재가 노볼락형 에폭시 수지, 비스페놀 A형 에폭시 수지, 비스페놀 F형 에폭시 수지, 비스페놀 S형 에폭시 수지, 비페닐형 에폭시 수지, 글리시딜 아민계 에폭시 수지 및 글리시딜 에스테르계 에폭시 수지 중에서 선택되는 1종 이상을 추가로 포함하는 것을 특징으로 하는 도로 포장 방법.

- 제1항 또는 제3항에 있어서,

상기 표면처리 후 상기 혼합물의 타설 전에 상기 화학식 1로 표시되는 에폭시 수지를 포함하는 기본재 및 경화제를 혼합하여, 상기 도로에 도포하고 양생하는 단계를 더 포함하는 도로 포장 방법.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110125685A KR101515069B1 (ko) | 2011-11-29 | 2011-11-29 | 에폭시 콘크리트 조성물을 이용한 도로 포장 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110125685A KR101515069B1 (ko) | 2011-11-29 | 2011-11-29 | 에폭시 콘크리트 조성물을 이용한 도로 포장 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20130059625A true KR20130059625A (ko) | 2013-06-07 |

| KR101515069B1 KR101515069B1 (ko) | 2015-04-27 |

Family

ID=48858411

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110125685A KR101515069B1 (ko) | 2011-11-29 | 2011-11-29 | 에폭시 콘크리트 조성물을 이용한 도로 포장 방법 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101515069B1 (ko) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101640517B1 (ko) * | 2015-12-03 | 2016-07-18 | 한국건설기술연구원 | 이동식 아스팔트 혼합물 믹싱 플랜트 및 이를 이용한 준고온/준저온 아스팔트 혼합물의 제조 방법 |

| KR20170115261A (ko) * | 2016-04-07 | 2017-10-17 | 에프크리트 주식회사 | 테라조의 시공방법 |

| KR102024627B1 (ko) * | 2019-02-13 | 2019-11-05 | 현원순 | 기능성 및 내구성이 우수한 표면 보호용 유무기 복합 조성물 및 이를 이용한 표면 보호 방법 |

| KR102120445B1 (ko) * | 2019-12-06 | 2020-06-10 | 한국건설기술연구원 | 산업부산물 및 재생 플라스틱을 이용한 인공골재의 제조 방법 |

| KR102338598B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 아크릴 라텍스계 개질제로 개질된 초속경 및 조강 타입의 고인성 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 유지보수공법 |

| KR102338597B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 디엔계 고무 라텍스 함유 폴리머 개질제로 개질된 고기능성 초속경 및 조강 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 시공방법 |

| KR102338595B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 균열제어 및 휨성능이 우수한 초속경·조강 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 유지 보수·보강 공법 |

| CN114622452A (zh) * | 2022-03-04 | 2022-06-14 | 中交第四公路工程局有限公司 | 一种高寒地区水泥稳定碎石基层施工方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006124460A (ja) * | 2004-10-27 | 2006-05-18 | Hitachi Chem Co Ltd | 排水性道路舗装の補強用硬化性樹脂組成物 |

| KR101028337B1 (ko) * | 2010-07-23 | 2011-04-11 | 박정호 | 고내구성 가열형 에폭시수지 포장재 혼합물 및 그 시공방법 |

-

2011

- 2011-11-29 KR KR1020110125685A patent/KR101515069B1/ko active IP Right Grant

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101640517B1 (ko) * | 2015-12-03 | 2016-07-18 | 한국건설기술연구원 | 이동식 아스팔트 혼합물 믹싱 플랜트 및 이를 이용한 준고온/준저온 아스팔트 혼합물의 제조 방법 |

| KR20170115261A (ko) * | 2016-04-07 | 2017-10-17 | 에프크리트 주식회사 | 테라조의 시공방법 |

| KR102024627B1 (ko) * | 2019-02-13 | 2019-11-05 | 현원순 | 기능성 및 내구성이 우수한 표면 보호용 유무기 복합 조성물 및 이를 이용한 표면 보호 방법 |

| KR102120445B1 (ko) * | 2019-12-06 | 2020-06-10 | 한국건설기술연구원 | 산업부산물 및 재생 플라스틱을 이용한 인공골재의 제조 방법 |

| KR102338598B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 아크릴 라텍스계 개질제로 개질된 초속경 및 조강 타입의 고인성 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 유지보수공법 |

| KR102338597B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 디엔계 고무 라텍스 함유 폴리머 개질제로 개질된 고기능성 초속경 및 조강 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 시공방법 |

| KR102338595B1 (ko) * | 2021-08-04 | 2021-12-15 | 송지연 | 균열제어 및 휨성능이 우수한 초속경·조강 시멘트 콘크리트 조성물 및 이를 이용한 도로포장 유지 보수·보강 공법 |

| CN114622452A (zh) * | 2022-03-04 | 2022-06-14 | 中交第四公路工程局有限公司 | 一种高寒地区水泥稳定碎石基层施工方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101515069B1 (ko) | 2015-04-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130059625A (ko) | 에폭시 콘크리트 조성물을 이용한 도로 포장 방법 | |

| KR101712916B1 (ko) | 고등급 매스틱 아스팔트 조성물 및 이를 이용한 시공방법 | |

| KR101712921B1 (ko) | 고등급 구스 아스팔트 조성물 및 이를 이용한 시공방법 | |

| KR101977588B1 (ko) | Sis 및 개선된 골재 입도의 미분말 골재를 포함하여 방수성능을 향상시킨 표층용 구스매스틱 아스팔트 콘크리트 조성물 및 이의 시공방법 | |

| CN103964751B (zh) | 一种环氧砂浆桥面薄层铺装材料及其施工方法 | |

| KR101712923B1 (ko) | 매스틱 아스팔트 조성물 및 이를 이용한 시공방법 | |

| KR102119728B1 (ko) | 라텍스 수지를 포함하는 방수아스팔트(lma) 콘크리트 조성물 및 이의 시공방법 | |

| KR100994195B1 (ko) | 아스팔트 포장용 에폭시 조성물, 이를 이용한 아스팔트포장 조성물, 교면 포장 보수공법 및 도로 보수공법 | |

| AU2017201338A1 (en) | Asphalt binder composition | |

| KR100706636B1 (ko) | 교면 포장용 초속경 에폭시수지 콘크리트 | |

| JPS61171727A (ja) | 新設または修繕用エポキシ樹脂組成物およびそれを含んだ施工材料 | |

| CN114196163A (zh) | 一种环氧沥青材料制备方法及其应用 | |

| KR102653648B1 (ko) | 균열저항성이 우수한 박층 덧씌우기 포장용 고기능성 수지 조성물을 이용한 박층 덧씌우기 포장 시공방법 | |

| KR102180905B1 (ko) | Sis 이용한 co2 발생저감 및 시공성을 개선한 고등급 폴리머 매스틱 아스팔트 콘크리트 조성물 및 이의 시공방법 | |

| ES2948338T3 (es) | Hormigón polimérico que contiene escoria y mortero de colada | |

| CN109455980A (zh) | 混凝土路面快速修复材料及其修复方法 | |

| KR102077054B1 (ko) | 포트홀 보수를 위한 현장 가열형 포대용 아스팔트 콘크리트 조성물 및 이의 시공방법 | |

| KR20160047006A (ko) | 고강도 가열형 에폭시 아스팔트 혼합물 및 시공방법 | |

| KR101635933B1 (ko) | 속건성 단면 보수재 조성물 및 이를 이용한 콘크리트 구조물의 보수공법 | |

| KR20080086427A (ko) | 균열 콘크리트 봉함 강화용 에폭시 실러/힐러 | |

| KR101256766B1 (ko) | 에폭시 수지, 에폭시 수지 조성물 및 그 제조방법 | |

| US9221996B2 (en) | Process for repairing road surfacing systems, in particular for open-pore asphalts | |

| KR101246003B1 (ko) | 에폭시 콘크리트 조성물 및 그 제조방법 | |

| KR102547496B1 (ko) | 폴리우레아 수지를 활용한 미끄럼방지 포장재 및 이의 제조방법 | |

| KR102207014B1 (ko) | 폐타이어 분말을 포함하는 도로용 개질아스팔트 콘크리트 조성물 및 이의 시공방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20131025 Effective date: 20141124 |

|

| S901 | Examination by remand of revocation | ||

| E902 | Notification of reason for refusal | ||

| GRNO | Decision to grant (after opposition) | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20190327 Year of fee payment: 5 |