KR20100092943A - 회절 특징부를 구비하는 하나 이상의 기계가공된 공구 팁을 이용한 절삭 공구 - Google Patents

회절 특징부를 구비하는 하나 이상의 기계가공된 공구 팁을 이용한 절삭 공구 Download PDFInfo

- Publication number

- KR20100092943A KR20100092943A KR1020107011734A KR20107011734A KR20100092943A KR 20100092943 A KR20100092943 A KR 20100092943A KR 1020107011734 A KR1020107011734 A KR 1020107011734A KR 20107011734 A KR20107011734 A KR 20107011734A KR 20100092943 A KR20100092943 A KR 20100092943A

- Authority

- KR

- South Korea

- Prior art keywords

- tool

- workpiece

- tool tip

- tip

- machined

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B29/00—Holders for non-rotary cutting tools; Boring bars or boring heads; Accessories for tool holders

- B23B29/04—Tool holders for a single cutting tool

- B23B29/12—Special arrangements on tool holders

- B23B29/125—Vibratory toolholders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/14—Cutting tools of which the bits or tips or cutting inserts are of special material

- B23B27/18—Cutting tools of which the bits or tips or cutting inserts are of special material with cutting bits or tips or cutting inserts rigidly mounted, e.g. by brazing

- B23B27/20—Cutting tools of which the bits or tips or cutting inserts are of special material with cutting bits or tips or cutting inserts rigidly mounted, e.g. by brazing with diamond bits or cutting inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2200/00—Details of cutting inserts

- B23B2200/20—Top or side views of the cutting edge

- B23B2200/204—Top or side views of the cutting edge with discontinuous cutting edge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2222/00—Materials of tools or workpieces composed of metals, alloys or metal matrices

- B23B2222/04—Aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2222/00—Materials of tools or workpieces composed of metals, alloys or metal matrices

- B23B2222/12—Brass

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2222/00—Materials of tools or workpieces composed of metals, alloys or metal matrices

- B23B2222/21—Copper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2222/00—Materials of tools or workpieces composed of metals, alloys or metal matrices

- B23B2222/64—Nickel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2222/00—Materials of tools or workpieces composed of metals, alloys or metal matrices

- B23B2222/84—Steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2226/00—Materials of tools or workpieces not comprising a metal

- B23B2226/61—Plastics not otherwise provided for, e.g. nylon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2260/00—Details of constructional elements

- B23B2260/108—Piezoelectric elements

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49995—Shaping one-piece blank by removing material

- Y10T29/49996—Successive distinct removal operations

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T409/00—Gear cutting, milling, or planing

- Y10T409/30—Milling

- Y10T409/303752—Process

- Y10T409/303808—Process including infeeding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T82/00—Turning

- Y10T82/25—Lathe

- Y10T82/2502—Lathe with program control

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T82/00—Turning

- Y10T82/25—Lathe

- Y10T82/2512—Lathe having facing tool fed transverse to work

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T82/00—Turning

- Y10T82/25—Lathe

- Y10T82/2583—Tool and work rest

Abstract

절삭 공구 조립체는 절삭될 공작물을 따라 측방향으로 이동할 수 있는 공구대와, 적어도 하나의 기계가공된 공구 팁 및 가능하게는 다른 공구 팁을 보유하는 공구대 상의 섕크를 구비한다. 공구 팁은 나노-규모 특징부를 갖는 거시-규모 특징부를 기계가공하기 위하여 공작물과 접촉하는 회절 특징부를 갖는다. 기계가공된 공작물은 렌즈릿을 갖는 광학 필름과 같은 회절 특징부를 구비하는 물품을 제조하는 데 사용될 수 있다.

Description

기계가공 기술은 미세복제 공구와 같은 아주 다양한 공작물을 생성하는 데 사용될 수 있다. 미세복제 공구는 통상적으로 미세복제 구조체의 형성을 위해 압출 공정, 사출 성형 공정, 엠보싱 공정, 주조 공정 등에 사용된다. 미세복제 구조체는 광학 필름, 연마 필름, 접착 필름, 자가 정합 프로파일(self-mating profile)을 갖는 기계식 체결구, 또는 대략 1000 마이크로미터 미만의 치수와 같은 비교적 작은 치수의 미세복제 특징부를 구비한 임의의 성형 혹은 압출 부품을 포함할 수 있다.

미세 구조체는 또한 여러 가지 다른 방법들에 의해 형성될 수 있다. 예를 들어, 마스터 공구(master tool)의 구조체가 마스터 공구로부터 주조 및 경화 공정에 의해서 중합체 재료의 벨트 또는 웨브와 같은 다른 매체에 전사되어 제조 공구를 형성할 수 있으며; 이어서 이러한 제조 공구는 미세복제 구조체를 형성하는 데 사용된다. 전기 주조(electroforming)와 같은 다른 방법들이 마스터 공구를 복제하는 데 사용될 수 있다. 광 지향 필름의 제조를 위한 다른 대안적인 방법은 투명 재료를 직접 절삭하거나 기계가공하여 적절한 구조체를 형성하는 것이다. 다른 기술로는 화학적 에칭, 비드 블래스팅(bead blasting) 또는 다른 확률적 표면 개질(stochastic surface modification) 기술이 있다.

본 발명과 모순이 없는 공작물을 가공하기 위한 장치는, 회전 이동하도록 장착된, 일 특정 실시예에서의, 실질적으로 원통형인 공작물과, 공작물을 회전시키기 위해 공작물에 연결된 구동 유닛과, 기계가공될 공작물의 표면에 실질적으로 평행한 이동을 위해 트랙(track) 상에 장착된 공구대(tool post)를 포함한다. 섕크(shank)가 공구대 상에 고정되고, 적어도 하나의 회절 특징부를 갖는 공구 팁이 섕크를 통해 공구대에 고정된다. 구동 유닛 및 공구대에 연결된 제어기가 구동 유닛을 통해 공작물에 대한 공구 팁의 이동을 제어하고 기계가공될 공작물의 표면에 평행한 공구대의 이동을 제어하여, 기계가공 동안 공구 팁 상의 회절 특징부가 공작물의 표면과 접촉한다. 실질적으로 원통형인 공작물의 대안으로서, 회절 특징부를 갖는 공구 팁을 이용한 기계가공은 실질적으로 평면인 공작물에 대해 수행될 수 있다.

장치는 대안적으로 서로 근접하여 위치되고 공작물을 동시에 절삭하는 다수의 공구 팁을 포함할 수 있다. 다수의 공구 팁은 각각 선택적으로 적어도 하나의 회절 특징부를 가질 수 있다.

첨부 도면은 본 명세서에 포함되고 본 명세서의 일부를 구성하며, 상세한 설명과 더불어 본 발명의 이점 및 원리를 설명한다. 도면에서,

<도 1>

도 1은 공작물에 미세 구조체를 형성하는 절삭 공구 시스템의 도면.

<도 2>

도 2는 절삭 공구에 대한 좌표계를 도시한 도면.

<도 3>

도 3은 절삭 공구에 사용되는 예시적인 PZT 스택의 도면.

<도 4a>

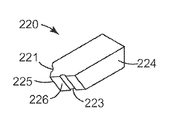

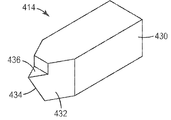

도 4a는 공구 팁 캐리어(tool tip carrier)의 사시도.

<도 4b>

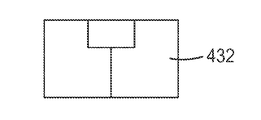

도 4b는 공구 팁을 보유하기 위한 공구 팁 캐리어의 정면도.

<도 4c>

도 4c는 공구 팁 캐리어의 측면도.

<도 4d>

도 4d는 공구 팁 캐리어의 평면도.

<도 5a>

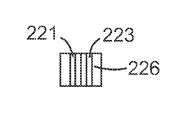

도 5a는 공구 팁의 사시도.

<도 5b>

도 5b는 공구 팁의 정면도.

<도 5c>

도 5c는 공구 팁의 저면도.

<도 5d>

도 5d는 공구 팁의 측면도.

<도 6a>

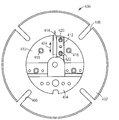

도 6a는 FTS 액추에이터의 평단면도.

<도 6b>

도 6b는 액추에이터에 PZT 스택을 배치시킨 상태를 도시한 정단면도.

<도 6c>

도 6c는 액추에이터의 정면도.

<도 6d>

도 6d는 액추에이터의 배면도.

<도 6e>

도 6e는 액추에이터의 평면도.

<도 6f 및 도 6g>

도 6f 및 도 6g는 액추에이터의 측면도. 도 6h는 액추에이터의 사시도.

<도 7a>

도 7a는 공작물 내외로의 진입각(taper-in angle)과 이탈각(taper-out angle)이 실질적으로 동일한 단속 절삭을 도시한 도면.

<도 7b>

도 7b는 공작물 내부로의 진입각이 외부로의 이탈각보다 작은 단속 절삭을 도시한 도면.

<도 7c>

도 7c는 공작물 내부로의 진입각이 외부로의 이탈각보다 큰 단속 절삭을 도시한 도면.

<도 8>

도 8은 단속 절삭 FTS 액추에이터를 갖는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시한 도면.

<도 9a>

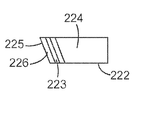

도 9a는 기계가공된 공구 팁의 사시도.

<도 9b>

도 9b는 기계가공된 공구 팁의 정면도.

<도 9c>

도 9c는 기계가공된 공구 팁의 저면도. 도 9d는 기계가공된 공구 팁의 측면도.

<도 10a>

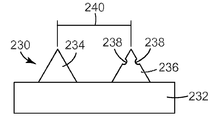

도 10a는 기계가공된 공구 팁 및 기계가공되지 않은 공구 팁을 갖는 다중-팁 공구의 측면도.

<도 10b>

도 10b는 다수의 기계가공된 공구 팁을 갖는 다중-팁 공구의 측면도.

<도 11a 및 도 11b>

도 11a 및 도 11b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도.

<도 12a 및 도 12b>

도 12a 및 도 12b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 단속 절삭 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도.

<도 13>

도 13은 양 면 상에 회절 특징부를 구비하는 공구 팁의 측면도.

<도 14>

도 14는 한 면 상에 회절 특징부를 구비하는 공구 팁의 측면도.

<도 15>

도 15는 단차형 높이 변동(step height variation)을 사용하는 회절 특징부를 구비하는 공구 팁의 측면도.

<도 16>

도 16은 90° 면인 측면들을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 17>

도 17은 평탄형 팁을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 18>

도 18은 곡면형 팁을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 19>

도 19는 단차들로 형성된 회절 특징부를 구비하는 공구 팁의 측면도.

<도 20>

도 20은 렌즈 형상을 갖는 회절 특징부를 구비하는 공구 팁의 측면도.

<도 21>

도 21은 곡면형 면을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 22>

도 22는 다수의 선형 면을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 23a>

도 23a는 이온 밀링(ion milling) 전의 공구 팁의 측면도.

<도 23b>

도 23b는 팁 상의 동일한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 도 23a의 공구 팁의 측면도.

<도 24a>

도 24a는 이온 밀링 전의 공구 팁의 측면도.

<도 24b>

도 24b는 팁 상의 상이한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 도 24a의 공구 팁의 측면도.

<도 25a>

도 25a는 비-FTS 공구대의 제1 사시도.

<도 25b>

도 25b는 비-FTS 공구대의 제2 사시도. 도 25c는 비-FTS 공구대의 평면도.

<도 26a>

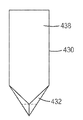

도 26a는 비-FTS 공구대 상에 공구 팁을 보유하기 위한 섕크의 사시도.

<도 26b>

도 26b는 공구 팁을 보유하기 위한 섕크의 정면도.

<도 26c>

도 26c는 공구 팁을 보유하기 위한 섕크의 저면도.

<도 26d>

도 26d는 공구 팁을 보유하기 위한 섕크의 측면도.

<도 1>

도 1은 공작물에 미세 구조체를 형성하는 절삭 공구 시스템의 도면.

<도 2>

도 2는 절삭 공구에 대한 좌표계를 도시한 도면.

<도 3>

도 3은 절삭 공구에 사용되는 예시적인 PZT 스택의 도면.

<도 4a>

도 4a는 공구 팁 캐리어(tool tip carrier)의 사시도.

<도 4b>

도 4b는 공구 팁을 보유하기 위한 공구 팁 캐리어의 정면도.

<도 4c>

도 4c는 공구 팁 캐리어의 측면도.

<도 4d>

도 4d는 공구 팁 캐리어의 평면도.

<도 5a>

도 5a는 공구 팁의 사시도.

<도 5b>

도 5b는 공구 팁의 정면도.

<도 5c>

도 5c는 공구 팁의 저면도.

<도 5d>

도 5d는 공구 팁의 측면도.

<도 6a>

도 6a는 FTS 액추에이터의 평단면도.

<도 6b>

도 6b는 액추에이터에 PZT 스택을 배치시킨 상태를 도시한 정단면도.

<도 6c>

도 6c는 액추에이터의 정면도.

<도 6d>

도 6d는 액추에이터의 배면도.

<도 6e>

도 6e는 액추에이터의 평면도.

<도 6f 및 도 6g>

도 6f 및 도 6g는 액추에이터의 측면도. 도 6h는 액추에이터의 사시도.

<도 7a>

도 7a는 공작물 내외로의 진입각(taper-in angle)과 이탈각(taper-out angle)이 실질적으로 동일한 단속 절삭을 도시한 도면.

<도 7b>

도 7b는 공작물 내부로의 진입각이 외부로의 이탈각보다 작은 단속 절삭을 도시한 도면.

<도 7c>

도 7c는 공작물 내부로의 진입각이 외부로의 이탈각보다 큰 단속 절삭을 도시한 도면.

<도 8>

도 8은 단속 절삭 FTS 액추에이터를 갖는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시한 도면.

<도 9a>

도 9a는 기계가공된 공구 팁의 사시도.

<도 9b>

도 9b는 기계가공된 공구 팁의 정면도.

<도 9c>

도 9c는 기계가공된 공구 팁의 저면도. 도 9d는 기계가공된 공구 팁의 측면도.

<도 10a>

도 10a는 기계가공된 공구 팁 및 기계가공되지 않은 공구 팁을 갖는 다중-팁 공구의 측면도.

<도 10b>

도 10b는 다수의 기계가공된 공구 팁을 갖는 다중-팁 공구의 측면도.

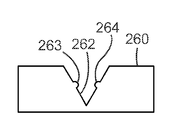

<도 11a 및 도 11b>

도 11a 및 도 11b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도.

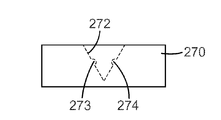

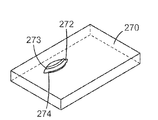

<도 12a 및 도 12b>

도 12a 및 도 12b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 단속 절삭 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도.

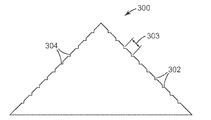

<도 13>

도 13은 양 면 상에 회절 특징부를 구비하는 공구 팁의 측면도.

<도 14>

도 14는 한 면 상에 회절 특징부를 구비하는 공구 팁의 측면도.

<도 15>

도 15는 단차형 높이 변동(step height variation)을 사용하는 회절 특징부를 구비하는 공구 팁의 측면도.

<도 16>

도 16은 90° 면인 측면들을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 17>

도 17은 평탄형 팁을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 18>

도 18은 곡면형 팁을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 19>

도 19는 단차들로 형성된 회절 특징부를 구비하는 공구 팁의 측면도.

<도 20>

도 20은 렌즈 형상을 갖는 회절 특징부를 구비하는 공구 팁의 측면도.

<도 21>

도 21은 곡면형 면을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 22>

도 22는 다수의 선형 면을 따라 회절 특징부를 구비하는 공구 팁의 측면도.

<도 23a>

도 23a는 이온 밀링(ion milling) 전의 공구 팁의 측면도.

<도 23b>

도 23b는 팁 상의 동일한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 도 23a의 공구 팁의 측면도.

<도 24a>

도 24a는 이온 밀링 전의 공구 팁의 측면도.

<도 24b>

도 24b는 팁 상의 상이한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 도 24a의 공구 팁의 측면도.

<도 25a>

도 25a는 비-FTS 공구대의 제1 사시도.

<도 25b>

도 25b는 비-FTS 공구대의 제2 사시도. 도 25c는 비-FTS 공구대의 평면도.

<도 26a>

도 26a는 비-FTS 공구대 상에 공구 팁을 보유하기 위한 섕크의 사시도.

<도 26b>

도 26b는 공구 팁을 보유하기 위한 섕크의 정면도.

<도 26c>

도 26c는 공구 팁을 보유하기 위한 섕크의 저면도.

<도 26d>

도 26d는 공구 팁을 보유하기 위한 섕크의 측면도.

절삭 공구 시스템

일반적인 다이아몬드 선삭 기술이, 전체적으로 설명된 것처럼 본 명세서에 참고로 포함된 국제 특허 특허 출원 WO 00/48037호에 설명되어 있다. 광학 필름 또는 기타 필름의 제조 방법에 사용되는 장치는 고속 서보 공구(fast servo tool)를 포함할 수 있다. 국제 출원 공개 WO 00/48037호에 개시된 바와 같이, 고속 공구 서보(fast tool servo, FTS)는 고상 압전 장치(solid state piezoelectric(PZT) device)로서, PZT 스택으로 불리며, 이는 PZT 스택에 부착된 절삭 공구의 위치를 신속하게 조절한다. FTS는 절삭 공구가 추가로 후술되는 바와 같은 좌표계 내에서 여러 방향으로 매우 정밀하면서도 고속으로 이동할 수 있도록 한다.

도 1은 공작물에 미세 구조체를 형성하는 절삭 공구 시스템(10)의 도면이다. 미세 구조체는, 물품의 표면 상에 형성되거나 물품의 표면 내에 형성되거나 물품의 표면으로부터 돌출되는 임의의 유형, 형상 및 치수의 구조체를 포함할 수 있다. 예를 들어, 본 명세서에 기술된 액추에이터 및 시스템을 사용하여 형성된 미세 구조체는 1000 마이크로미터의 피치, 100 마이크로미터의 피치, 1 마이크로미터의 피치, 또는 심지어 약 200 나노미터(㎚)의 광파장 이하의 피치(sub-optical wavelength pitch)를 가질 수 있다. 대안적으로, 다른 실시예들에서, 미세 구조체에 대한 피치는 미세 구조체의 절삭 방법과는 무관하게 1000 마이크로미터 초과일 수 있다. 이들 치수는 단지 예시적인 목적으로 제공되고, 본 명세서에 기술된 액추에이터 및 시스템을 사용하여 형성된 미세 구조체는 그 시스템을 사용하여 가공될 수 있는 범위 내에서 임의의 치수를 가질 수 있다.

시스템(10)은 컴퓨터(12)에 의해 제어된다. 컴퓨터(12)는 예를 들어 하기의 구성요소들을 갖는다: 하나 이상의 애플리케이션(16)을 저장하는 메모리(14); 정보의 비휘발성 저장을 제공하는 보조 저장 장치(18); 정보 또는 명령을 수신하는 입력 장치(20); 메모리(14) 또는 보조 저장 장치(18)에 저장되거나 다른 소스로부터 수신된 애플리케이션을 실행하는 프로세서(22); 정보의 시각적 표시를 출력하는 표시 장치(24); 및 음성 정보용 스피커 또는 정보의 하드카피용 프린터와 같이 정보를 다른 형태로 출력하는 출력 장치(26).

공작물(54)의 절삭은 공구 팁(44)에 의해 수행된다. 액추에이터(38)는, 컴퓨터(12)에 의해 제어되는 전기 모터와 같은 구동 유닛 및 인코더(56)에 의해 공작물(54)이 회전될 때, 공구 팁(44)의 이동을 제어한다. 본 예에서, 공작물(54)은 롤 형태로 도시되어 있지만, 이는 평면 형태로 구현될 수 있다. 임의의 기계가공가능한 재료가 사용될 수 있으며, 예를 들어 공작물은 알루미늄, 니켈, 구리, 황동, 강 또는 플라스틱(예컨대, 아크릴)으로 구현될 수 있다. 사용되는 특정 재료는 예를 들어 기계가공된 공작물을 사용하여 제조된 다양한 필름과 같은 특정의 요구되는 응용에 좌우될 수 있다. 액추에이터(38)와 이하에 기술되는 액추에이터는 예를 들어 스테인레스강 또는 기타 재료로 구현될 수 있다.

액추에이터(38)는 공구대(36)에 제거가능하게 연결되며, 이러한 공구대는 이어서 트랙(32) 상에 위치된다. 공구대(36)와 액추에이터(38)는 화살표(40, 42)로 도시한 바와 같이 x-방향 및 z-방향 둘 모두로 이동하도록 트랙(32) 상에 구성된다. 컴퓨터(12)는 하나 이상의 증폭기(30)를 통해 공구대(36)와 액추에이터(38)에 전기 접속된다. 제어기로서 기능할 때, 컴퓨터(12)는 공작물(54)의 기계가공을 위해 트랙(32)을 따른 공구대(36)의 이동과 액추에이터(38)를 통한 공구 팁(44)의 이동을 제어한다. 액추에이터가 다수의 PZT 스택들을 구비하면, 액추에이터는 그 스택들에 부착된 공구 팁의 이동을 독립적으로 제어하는 데 사용되는 각각의 PZT 스택을 독립적으로 제어하기 위해서 별개의 증폭기들을 사용할 수 있다. 컴퓨터(12)는 추가로 후술되는 바와 같이 공작물(54)에 여러 가지 미세 구조체들을 기계가공하기 위해서 액추에이터(38)에 파형들을 제공하도록 함수 발생기(28)를 사용할 수 있다.

공작물(54)의 기계가공은 다양한 구성요소들의 조화된 이동에 의해 달성된다. 특히, 시스템은 c-방향(53)으로의 공작물의 이동과 x-방향, y-방향 및 z-방향 중 하나 이상의 방향으로의 공구 팁(44)의 이동과 함께, 컴퓨터(12)의 제어 하에서, 공구대(36)의 이동을 통해 액추에이터(38)의 이동을 조화시켜 제어할 수 있는데, 이들 좌표는 이하에서 설명된다. 시스템은 전형적으로 공구대(36)를 일정한 속도로 z-방향으로 이동시키지만, 가변 속도가 사용될 수도 있다. 공구대(36)의 이동과 공구 팁(44)의 이동은 전형적으로 c-방향으로의 공작물(54)의 이동(선(53)으로 나타낸 바와 같은 회전 이동)과 동시에 행해진다. 이들 이동 모두는 예를 들어 컴퓨터(12)에서 소프트웨어, 펌웨어 또는 조합으로 구현된 수치 제어기(numerical controller, NC) 또는 수치 제어 기술을 사용하여 제어될 수 있다.

공작물의 절삭은 연속 및 불연속 절삭 운동을 포함할 수 있다롤 형태의 공작물의 경우, 절삭은 롤 주위로 또는 롤을 중심으로 하는 개별 원들 또는 (때로는 나사 절삭(thread cutting)으로 불리는) 나선형(helix-type) 절삭을 포함할 수 있다. 평면 형태의 공작물의 경우, 절삭은 공작물 상에 또는 공작물을 중심으로 하는 개별 원들 또는 소용돌이형(spiral-type) 절삭을 포함할 수 있다. 또한, X자형 절삭이 사용될 수 있으며, 이는 다이아몬드 공구 팁이 공작물 내외로 횡단할 수 있지만 공구대의 전체 운동은 직선 운동인 거의 직선형의 절삭 방식을 포함한다. 또한, 절삭은 이러한 유형의 운동들의 조합을 포함할 수 있다.

기계가공된 후에, 공작물(54)은 다양한 응용들에 사용되는 해당 미세 구조체를 구비한 필름을 제조하는 데 사용될 수 있다. 이들 필름의 예로는 광학 필름, 마찰 제어 필름, 및 미세 체결구 또는 기타 기계적인 미세구조화된 구성요소들을 포함할 수 있다. 이들 필름은 전형적으로 점성 상태의 중합체 재료를 공작물에 도포하여 적어도 부분적으로 경화시키고 이어서 제거하는 코팅 공정을 이용하여 제조된다. 경화된 중합체 재료는 전형적으로 공작물의 구조체에 실질적으로 상반되는 구조체를 구비하게 되는, 필름을 위한 실질적으로 투명한 기재를 형성한다. 예를 들어, 공작물의 만입부(indentation)는 생성된 필름에서 돌출부로 된다. 기계가공된 후, 공작물(54)은 공구의 개별 요소들 또는 미세 구조체들에 대응하는 개별 요소들 또는 미세 구조체들을 갖는 다른 물품을 제조하는 데 또한 사용될 수 있다.

냉각 유체(46)는 라인(48, 50)을 통해 공구대(36)와 액추에이터(38)의 온도를 제어하는 데 사용된다. 온도 제어 유닛(52)은 냉각 유체가 공구대(36)와 액추에이터(38)를 통해 순환될 때 냉각 유체의 실질적으로 일정한 온도를 유지시킬 수 있다. 온도 제어 유닛(52)은 유체의 온도 제어를 제공하는 임의의 장치로 구현될 수 있다. 냉각 유체는 오일 제품, 예를 들어 저점도 오일로 구현될 수 있다. 온도 제어 유닛(52)과 냉각 유체(46)용 저장조는 유체를 공구대(36)와 액추에이터(38)를 통해 순환시키는 펌프를 포함할 수 있으며, 이들은 또한 유체를 실질적으로 일정한 온도에서 유지하도록 유체로부터 열을 제거하는 냉동 시스템을 전형적으로 포함한다. 유체를 순환시키고 유체의 온도 제어를 제공하기 위한 냉동 및 펌프 시스템은 당업계에 공지되어 있다. 소정 실시예들에서, 냉각 유체는 또한 공작물에서 기계가공되는 재료의 실질적으로 일정한 표면 온도를 유지하기 위해 공작물(54)에 인가될 수 있다.

도 2는 시스템(10)과 같은 절삭 공구에 대한 좌표계를 도시한 도면이다. 좌표계는 공작물(64)에 대한 공구 팁(62)의 이동으로서 도시되어 있다. 공구 팁(62)은 공구 팁(44)에 대응할 수 있으며, 전형적으로 액추에이터에 부착되는 캐리어(60)에 부착된다. 본 예시적인 실시예에서, 좌표계는 x-방향(66), y-방향(68) 및 z-방향(70)을 포함한다. x-방향(66)은 공작물(64)에 실질적으로 수직한 방향으로의 이동을 지칭한다. y-방향(68)은 공작물(64)의 회전축에 실질적으로 수직한 방향으로와 같이 공작물(64)을 가로질러 횡단하는 방향으로의 이동을 지칭한다. z-방향(70)은 공작물(64)의 회전축에 실질적으로 평행한 방향으로와 같이 공작물(64)을 따른 측방향으로의 이동을 지칭한다. 공작물의 회전은 도 1 및 도 2에 도시된 화살표(53)에 의해 나타낸 바와 같이 c-방향으로 지칭된다. 공작물이 롤 형태와는 대조적으로 평면 형태로 구현되면, y-방향 및 z-방향은 x-방향에 실질적으로 수직한 방향들로 공작물을 가로지르는 상호 직교 방향들로의 이동을 지칭한다. 평면 형태의 공작물은 예컨대 회전 디스크 또는 평면 재료의 임의의 다른 형상을 포함할 수 있다.

시스템(10)은 고정밀도의 고속 기계가공에 사용될 수 있다. 이러한 유형의 기계가공은 공작물 재료 및 구성요소들의 조화된 속도와 같은 다양한 파라미터들을 고려하여야 한다. 전형적으로, 예를 들어 공작물 재료의 열 안정성 및 특성과 더불어 기계가공될 금속의 주어진 체적에 대한 비에너지(specific energy)를 고려하여야 한다. 기계가공에 관한 절삭 파라미터는 이하의 참조 문헌에 기재되어 있고, 이들 문헌의 모두는 마치 완전히 설명된 것처럼 본 명세서에 참고로 포함되어 있다: 문헌[Machining Data Handbook, Library of Congress Catalog Card No. 66-60051, Second Edition (1972)]; 문헌[Edward Trent and Paul Wright, Metal Cutting, Fourth Edition, Butterworth-Heinemann, ISBN 0-7506-7069-X (2000)]; 문헌[Zhang Jin-Hua, Theory and Technique of Precision Cutting, Pergamon Press, ISBN 0-08-035891-8 (1991)]; 및 문헌[M. K. Krueger et al, New Technology in Metalworking Fluids and Grinding Wheels Achieves Tenfold Improvement in Grinding Performance, Coolant/Lubricants for Metal Cutting and Grinding Conference, Chicago, Illinois, U.S.A., June 7, 2000].

PZT

스택, 공구 팁

캐리어

, 및 공구 팁

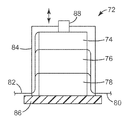

도 3은 절삭 공구에 사용되는 예시적인 PZT 스택(72)의 도면이다. PZT 스택은 이에 연결된 공구 팁의 이동을 제공하는 데 사용되며, 당업계에 공지된 PZT 효과에 따라 작동된다. PZT 효과에 따르면, 소정 유형의 재료에 인가된 전기장은 하나의 축을 따른 재료의 팽창과 다른 축을 따른 수축을 야기한다. PZT 스택은 전형적으로, 케이싱(84) 내에 내장되고 기부판(base plate, 86) 상에 장착되는 복수의 재료(74, 76, 78)들을 포함한다. 본 예시적인 실시예에서의 재료들은 PZT 효과를 받는 세라믹 재료로 구현된다. 단지 예시적인 목적으로 3개의 디스크(74, 76, 78)가 도시되어 있으며, 예를 들어 특정 실시예의 요건에 근거하여 임의의 개수의 디스크들 또는 다른 재료들과 임의의 유형의 형상의 디스크들 또는 다른 재료들이 사용될 수 있다. 기둥(post)(88)이 디스크에 부착되어 케이싱(84)으로부터 돌출한다. 디스크는 예를 들어 티탄산바륨, 지르콘산납 또는 티탄산납 재료 - 혼합된, 가압된, 상기 물질 기재의, 그리고 소결된 것 - 와 같은 임의의 PZT 재료로 구현될 수 있다. 또한, 디스크는 예컨대 자왜 재료(magnetostrictive material)로 구현될 수 있다.

라인(80, 82)으로 나타낸 바와 같이, 디스크(74, 76, 78)에 대한 전기 접속은 기둥(88)의 이동을 제공하기 위하여 디스크들에 전기장을 제공한다. PZT 효과로 인해, 그리고 인가된 전기장의 유형에 근거하여, 수 마이크로미터 내의 이동과 같은 기둥(88)의 정밀하면서도 작은 이동이 달성될 수 있다. 또한, 기둥(88)을 구비한 PZT 스택(72)의 단부는 PZT 스택의 예비 하중 인가(preloading)를 제공하는 하나 이상의 접시 스프링 와셔(Belleville washer)에 맞닿아 장착될 수 있다. 접시 스프링 와셔는 기둥(88) 및 이에 부착된 공구 팁의 이동을 허용하도록 약간의 가요성을 갖는다.

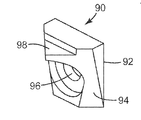

도 4a 내지 도 4d는 후술되는 바와 같이 액추에이터에 의한 제어를 위해 PZT 스택의 기둥(88)에 장착될 예시적인 공구 팁 캐리어(90)의 도면이다. 도 4a는 공구 팁 캐리어(90)의 사시도이다. 도 4b는 공구 팁 캐리어(90)의 정면도이다. 도 4c는 공구 팁 캐리어(90)의 측면도이다. 도 4d는 공구 팁 캐리어(90)의 평면도이다.

도 4a 내지 도 4d에 도시된 바와 같이, 공구 팁 캐리어(90)는, 평평한 후방 표면(92)과, 테이퍼진 전방 표면(94)과, 각진 또는 테이퍼진 측면들을 구비한 돌출 표면(98)을 포함한다. 개구(96)는 PZT 스택의 기둥 상으로의 공구 팁 캐리어(90)의 장착을 제공한다. 테이퍼진 표면(98)은 공작물의 기계가공을 위한 공구 팁의 장착에 사용될 것이다. 본 예시적인 실시예에서, 공구 팁 캐리어(90)는 PZT 스택에 장착된 때 보다 큰 표면적의 접촉을 제공함으로써 그 장착 안정성을 향상시키기 위한 평평한 표면을 포함하며, 공구 팁 캐리어의 질량을 줄이기 위하여 테이퍼진 전방 표면을 포함한다. 공구 팁 캐리어(90)는 접착제, 경납땜, 연납땜, 볼트와 같은 체결구의 사용에 의해 또는 다른 방식으로 PZT 스택의 기둥(88)에 장착될 것이다.

예를 들어 특정 실시예의 요건에 근거하여 공구 팁 캐리어의 다른 형상이 가능하다. "공구 팁 캐리어"라는 용어는 공작물을 기계가공하기 위해 공구 팁을 보유하는 데 사용되는 임의의 유형의 구조체를 포함하고자 한다. 공구 팁 캐리어(90)는 예를 들어 하기의 재료들 중 하나 이상의 재료로 구현될 수 있다: 초경합금(sintered carbide), 질화규소, 탄화규소, 강, 티타늄, 다이아몬드, 또는 합성 다이아몬드 재료. 공구 팁 캐리어(90)용 재료는 바람직하게는 강성이고 질량이 낮다.

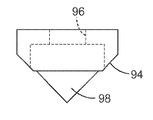

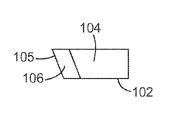

도 5a 내지 도 5d는 접착제, 경납땜, 연납땜의 사용에 의해 또는 다른 방식으로 공구 팁 캐리어(90)의 표면(98)에 고정될 예시적인 공구 팁(100)의 도면이다. 도 5a는 공구 팁(100)의 사시도이다. 도 5b는 공구 팁(100)의 정면도이다. 도 5c는 공구 팁(100)의 저면도이다. 도 5d는 공구 팁(100)의 측면도이다. 도 5a 내지 도 5d에 도시된 바와 같이, 공구 팁(100)은 측면(104)과, 테이퍼지고 각진 전방 표면(106)과, 공구 팁 캐리어(90)의 표면(98)에 공구 팁을 고정하는 하부 표면(102)을 포함한다. 공구 팁(100)의 전방 부분(105)은 액추에이터의 제어 하에서 공작물을 기계가공하는 데 사용된다. 공구 팁(100)은 예를 들어 다이아몬드 슬래브(diamond slab)로 구현될 수 있다.

단속 절삭

FTS

액추에이터

단속 절삭 FTS 액추에이터는 절삭 동안 공구 팁이 공작물과 불연속적으로 접촉할 때 소형 미세 구조체들을 형성하여 접해 있지 않은 미세 구조체들을 생성시키는 데 사용될 수 있다. 이러한 특징부들은 필름 도광체(film light guide), 미세 유체 구조체(micro-fluidic structure), 분할 접착제(segmented adhesive), 연마 용품(abrasive article), 광 확산기, 고콘트라스트 광학 스크린, 광 방향전환 필름, 반사 방지 구조체, 광 혼합 구조체, 및 장식 필름을 제조하는 데 사용될 수 있다.

액추에이터는 다른 이점들을 제공할 수 있다. 예를 들어, 특징부는 육안으로 볼 수 없을 만큼 작게 형성될 수 있다. 이러한 유형의 특징부는 예컨대 액정 디스플레이에서 확산기 시트가 광 추출 특징부를 가릴 필요성을 저감시킨다. 다른 이점은 추출 특징부가 선형 또는 원형으로 형성될 수 있다는 점이다. 선형의 경우에, 이들 특징부는 예컨대 종래의 냉음극 형광 램프(CCFL) 광원과 함께 사용될 수 있다. 원형의 경우에, 특징부는 통상 LED가 위치하는 곳에 중심점이 위치하는 원호 상에 형성될 수 있다. 또 다른 이점은 모든 특징부가 연속 홈에서와 같이 하나의 라인을 따라 배치될 필요가 없는 프로그래밍 및 구조 배치에 관한 것이다. 광 추출 특징부의 면적 밀도는 특징부들을 따른 간격, 특징부들에 직교하는 간격, 및 깊이를 조정함으로써 확정적으로 조절될 수 있다. 더욱이, 광 추출 각도는 절삭면의 각도 및 반각(half angle)을 선택함으로써 우선적으로 얻어질 수 있다.

특징부의 깊이는 예컨대 0 내지 35 마이크로미터, 더 전형적으로는 0 내지 15 마이크로미터의 범위일 수 있다. 롤 공작물의 경우, 임의의 개별 특징부의 길이는 c 축을 따른 회전 공작물의 분당 회전수(RPM)와 FTS의 응답 시간 및 FTS에 대한 파형 입력에 의해 제어된다. 특징부 길이는 예컨대 1 내지 200 마이크로미터로 제어될 수 있다. 나선형 절삭의 경우, 홈들에 직교하는 간격(피치)은 또한 1 내지 1000 마이크로미터로 프로그램될 수 있다. 이하에서 설명되는 바와 같이, 특징부의 형성을 위한 공구 팁은 재료 내외로 진입 및 이탈되어 구조체를 생성할 것이며, 이 구조체의 형상은 RPM, FTS의 응답 시간 및 FTS에 대한 파장 입력, 스핀들 인코더의 분해능, 및 다이아몬드 공구 팁의 여유각(clearance angle)(예컨대, 최대 45도)에 의해 제어된다. 여유각은 공구 팁의 경사각(rake angle)을 포함할 수 있다. 특징부는 예컨대 대칭형, 비대칭형, 실질적으로 반구형(hemispherical), 프리즘형, 및 반타원형(semi-ellipsoidal)과 같은 다양한 유형의 3차원 형상을 가질 수 있다.

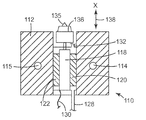

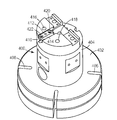

도 6a 내지 도 6h는 단속 절삭 미세복제 시스템 및 방법을 구현하는 데 사용되는 하나의 예시적인 액추에이터(110)의 도면들이다. "액추에이터"라는 용어는 공구 팁을 공작물의 기계가공에 사용하기 위해 실질적으로 x-방향으로의 이동을 제공하는 임의의 유형의 액추에이터 또는 다른 장치를 지칭한다. 도 6a는 액추에이터(110)의 평단면도이다. 도 6b는 PZT 스택을 액추에이터(110)에 배치시킨 상태를 도시한 정단면도이다. 도 6c는 액추에이터(110)의 정면도이다. 도 6d는 액추에이터(110)의 배면도이다. 도 6e는 액추에이터(110)의 평면도이다. 도 6f 및 6g는 액추에이터(110)의 측면도이다. 도 6h는 액추에이터(110)의 사시도이다. 도 6c 내지 도 6h에서 액추에이터(110)에 대한 일부 상세는 명료함을 위해 생략하였다.

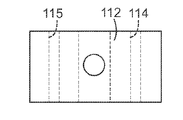

도 6a 내지 도 6h에 도시된 바와 같이, 액추에이터(110)는 x-방향의 PZT 스택(118)을 유지할 수 있는 본체(112)를 포함한다. PZT 스택(118)은 화살표(138)로 도시된 바와 같이 공구 팁을 x-방향으로 이동시키는 데 사용하기 위해서 공구 팁(135)을 갖는 공구 팁 캐리어(136)에 부착된다. PZT 스택(118)은 도 3에 도시된 예시적인 PZT 스택(72)으로 구현될 수 있다. 캐리어(136) 상의 공구 팁(135)은 도 4a 내지 도 4d에 도시된 공구 팁 캐리어 및 도 5a 내지 도 5d에 도시된 공구 팁으로 구현될 수 있다. 본체(112)는 또한 컴퓨터(12)의 제어 하에서 공작물(54)을 기계가공하기 위해 볼트를 통해서와 같이 공구대(36)로의 제거가능한 장착에 사용되는 2개의 개구(114, 115)를 포함한다.

PZT 스택(118)은 공구 팁(135)의 정밀 제어된 이동을 위해 요구되는 안정성을 위해 본체(112)에 고정되게 장착된다. 이러한 예에서는 공구 팁(135) 상의 다이아몬드가 수직면과 45도의 오프셋을 갖는 다이아몬드이지만, 다른 유형의 다이아몬드가 사용될 수도 있다. 예를 들어, 공구 팁은 V자형(대칭 또는 비대칭), 둥근 노우즈형(round-nosed), 평탄형 또는 곡면형 면을 갖는 공구일 수 있다. 불연속적(접해 있지 않은) 특징부들이 다이아몬드 선삭기 상에서 절삭되기 때문에, 이들은 선형 또는 원형일 수 있다. 더욱이, 특징부들은 연속적이지 않기 때문에, 이들이 하나의 라인 또는 원을 따라 위치될 필요도 없다. 이들은 의사 무작위(pseudorandomness)적으로 산재될 수 있다.

PZT 스택(118)은 레일(120, 122)과 같은 레일에 의해 본체(112)에 고정된다. PZT 스택(118)은 바람직하게는 레일을 따라 활주시킴으로써 본체(112)로부터 제거될 수 있으며, 볼트 또는 다른 체결구들에 의해 본체(112) 내에서 정위치로 고정될 수 있다. PZT 스택(118)은 컴퓨터(12)로부터 신호를 수신하는 전기 접속부(130)를 포함한다. PZT 스택(118)의 단부 캡은 PZT 스택의 온도 제어 유지를 위해 오일과 같은 냉각 유체를 저장조(46)로부터 받아 이를 PZT 스택 주위로 순환시키고 포트(132)를 통해 오일을 저장조(46)로 다시 복귀시키는 포트(128)를 포함한다. 본체(112)는 냉각 유체를 PZT 스택(118) 주위로 향하게 하는 적절한 채널을 포함할 수 있으며, 냉각 유체는 온도 제어 유닛(52)의 펌프 또는 다른 장치에 의해 순환될 수 있다.

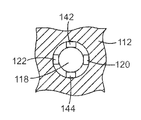

도 6b는 PZT 스택(118)을 본체(112)에 배치한 상태를 도시한 정단면도이며, 여기서 PZT 스택(118)의 단부 캡은 도시되어 있지 않다. 본체(112)는 PZT 스택을 정위치로 고정되게 보유하기 위해 PZT 스택을 위한 각각의 개구 내의 복수의 레일을 포함할 수 있다. 예를 들어, PZT 스택(118)은 본체(112)에 장착된 때 PZT 스택을 정위치로 고정되게 보유하기 위하여 레일(120, 122, 142, 144)에 의해 둘러싸인다. PZT 스택(118)에 부착된 단부 캡은 PZT 스택을 레일들(120, 122, 142, 144) 중 하나 이상의 레일에 고정시키는 볼트 또는 다른 체결구를 수용할 수 있으며, 단부 캡은 또한 냉각 유체를 PZT 스택 주위로 순환시키는 데 사용되는, 본체(112)에서의 PZT 스택(118)의 밀봉을 제공할 수 있다. PZT 스택(118)은 그에 대한 예비 하중 인가를 위해 스택과 공구 팁 캐리어(136) 사이에 위치되는 하나 이상의 접시 스프링 와셔를 포함할 수 있다.

도 7a 내지 도 7c는 전술한 예시적인 액추에이터 및 시스템을 사용하는 공작물의 단속 절삭 기계가공에 대해서 도시하고 있다. 특히, 도 7a 내지 도 7c는 공구 팁의 가변적인 진입각 및 이탈각의 사용에 대해서 도시하고 있으며, 이러한 각도들은 예컨대 전술한 파라미터들을 사용하여 제어될 수 있다. 도 7a 내지 도 7c의 각각은 가변적인 진입각 및 이탈각으로 공작물이 절삭되는 전후에 공작물의 예들을 도시하고 있다. 진입각은 λIN으로 지칭되며, 이탈각은 λOUT으로 지칭된다. 진입각 및 이탈각이라는 용어들은 각각 기계가공 중에 공구 팁이 공작물로 진입하는 각도 및 공작물로부터 이탈하는 각도를 의미한다. 진입각 및 이탈각은 공구 팁이 공작물을 통해 이동될 때 공구 팁의 각도와 반드시 일치하는 것은 아니며, 오히려 공구 팁이 공작물과 접촉하는 각도 및 공작물로부터 이탈하는 각도를 말한다. 도 7a 내지 도 7c에서, 공구 팁과 공작물은 예컨대 전술한 시스템 및 구성 요소들로 구현될 수 있다.

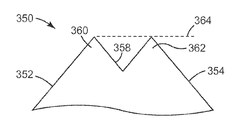

도 7a는 공작물(153) 내외로의 진입각 및 이탈각이 실질적으로 동일한 단속 절삭(150)을 도시하는 도면이다. 도 7a에 도시된 바와 같이, 공작물(153) 내부로의 공구 팁(151)의 진입각(152)은 이탈각(154)과 실질적으로 동일하다(λIN ≒ λOUT). 공구 팁(151)이 공작물(153) 내에 있는 지속 기간(duration)은 생성된 미세 구조체의 길이 L(156)을 결정한다. 실질적으로 동일한 진입각 및 이탈각을 사용하면, 공구 팁에 의해 공작물로부터 재료를 제거함으로써 생성되는 실질적으로 대칭의 미세 구조체(158)가 형성된다. 간격 D(162)만큼 분리된 미세 구조체(160)와 같은 추가 미세 구조체를 형성하기 위해 이러한 공정은 반복될 수 있다.

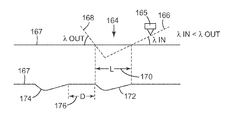

도 7b는 공작물(167) 내부로의 진입각이 공작물 외부로의 이탈각보다 작은 단속 절삭을 도시하는 도면이다. 도 7b에 도시된 바와 같이, 공작물(167) 내부로의 공구 팁(165)의 진입각(166)은 이탈각(168)보다 작다(λIN < λOUT). 공구 팁(165)의 공작물(167) 내의 체류 시간(dwell time)은 생성된 미세 구조체의 길이(170)를 결정한다. 이탈각보다 작은 진입각을 사용하면, 공구 팁에 의해 공작물로부터 재료를 제거함으로써 생성되는, 예컨대 미세 구조체(172)와 같은 비대칭 미세 구조체가 형성된다. 간격(176)만큼 분리된 미세 구조체(174)와 같은 추가 미세 구조체를 형성하기 위해 이러한 공정은 반복될 수 있다.

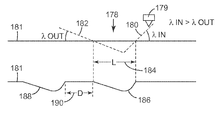

도 7c는 공작물(181) 내부로의 진입각이 공작물 외부로의 이탈각보다 큰 단속 절삭을 도시하는 도면이다. 도 7c에 도시된 바와 같이, 공작물(181) 내부로의 공구 팁(179)의 진입각(180)은 이탈각(182)보다 크다(λIN > λOUT). 공구 팁(179)의 공작물(181) 내의 체류 시간은 생성된 미세 구조체의 길이(184)를 결정한다. 이탈각보다 큰 진입각을 사용하면, 공구 팁에 의해 공작물로부터 재료를 제거함으로써 생성되는, 예컨대 미세 구조체(186)와 같은 비대칭 미세 구조체가 형성된다. 간격(190)만큼 분리된 미세 구조체(188)와 같은 추가 미세 구조체를 형성하기 위해 이러한 공정은 반복될 수 있다.

도 7a 내지 도 7c에서, 진입각 및 이탈각에 대한 점선(152, 154, 166, 168, 180, 182)은 공구 팁이 공작물로 진입하는 각도 및 공구 팁이 공작물로부터 이탈하는 각도의 예를 개념적으로 설명하기 위한 것이다. 공작물의 절삭 중에, 공구 팁은 예컨대 직선 경로, 곡선 경로, 직선 운동 및 곡선 운동의 조합을 포함하는 경로, 또는 특정 함수에 의해 정의되는 경로와 같은 임의의 특정 유형의 경로로 이동될 수 있다. 공구 팁의 경로는 공작물의 절삭을 완료하기 위한 총 시간과 같은 절삭 파라미터를 최적화하도록 선택될 수 있다.

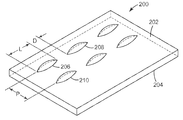

도 8은 단속 절삭 FTS 액추에이터를 갖는 절삭 공구 시스템을 사용하여 기계가공된 공작물을 제조하고 기계가공된 공작물을 사용하여 구조화된 필름을 제조함으로써 형성될 수 있는 필름 내의 미세 구조체를 개념적으로 도시한 도면이다. 도 8에 도시된 바와 같이, 물품(200)은 상부 표면(202) 및 하부 표면(204)을 포함한다. 상부 표면(202)은 구조체(206, 208, 210)와 같은 단속 절삭된 돌출 미세 구조체를 포함하며, 이러한 미세 구조체는 전술한 액추에이터 및 시스템을 사용하여 공작물을 기계가공하고 이어서 이러한 기계가공된 공작물을 사용하여 코팅 기술을 이용하여 필름 또는 물품을 제조함으로써 형성될 수 있다.

이러한 예에서, 각각의 미세 구조체는 길이(L)를 가지며, 순차적으로 절삭된 미세 구조체들은 간격(D)에 의해 분리되고, 인접한 미세 구조체들은 피치(P)에 의해 분리된다. 이들 파라미터들의 구현예들이 상기에 제공되어 있다.

기계가공된 공구 팁

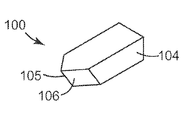

도 9a 내지 도 9d는 접착제, 경납땜, 연납땜의 사용에 의해 또는 다른 방식으로와 같이 공구 팁 캐리어(90)의 표면(98)에 고정될 예시적인 기계가공된 공구 팁(220)의 도면이다. 도 9a는 공구 팁(220)의 사시도이다. 도 9b는 공구 팁(220)의 정면도이다. 도 9c는 공구 팁(220)의 저면도이다. 도 9d는 공구 팁(220)의 측면도이다. 도 9a 내지 도 9d에 도시된 바와 같이, 공구 팁(220)은 측면(224), 테이퍼지고 각진 전방 표면(226), 및 공구 팁 캐리어(90)의 표면(98)에 공구 팁을 고정하는 하부 표면(222)을 포함한다. 공구 팁(220)의 전방 부분(225)은 예를 들어 전술한 시스템을 사용함으로써 액추에이터의 제어 하에 공작물을 기계가공하는 데 사용된다. 공구 팁(220)은 역시 전방 부분(225)에 미세 구조체(예를 들어, 홈)(221, 223)를 가지므로 기계가공되며, 미세 구조체(221, 223)는 또한 공작물의 기계가공에 사용된다. 기계가공된 공구 팁의 미세 구조체는 전술한 예시적인 형상들 및 치수들 중 하나 이상을 가질 수 있다.

공구 팁(220)은 예를 들어 다이아몬드 슬래브로 구현될 수 있다. 미세 구조체(221, 223)뿐만 아니라 기계가공된 공구 팁 상의 다른 미세 구조체는 바람직하게는 이온 밀링(ion milling)을 통해 형성될 수 있다. 공구 팁 상에 미세 구조체를 형성하는 다른 기술에는 미세 방전 가공(micro electrical discharge machining), 연삭, 래핑(lapping), 어블레이션(ablation), 또는 공구 팁에 스크래치 또는 특징부를 부여하는 다른 방법이 포함된다. 대안적으로, 다이아몬드는 전통적인 방식으로 래핑되고 함께 정밀하게 접합되어 미세구조화된 특징부를 갖는 거시적 공구 조립체를 제조할 수 있다. 단지 하나의 미세 구조체만이 설명의 목적만으로 공구 팁의 각각의 측면에 도시되어 있는데, 공구 팁은 임의의 개수의 미세 구조체와, 미세 구조체들의 임의의 형상, 치수 및 구성을 가질 수 있다. 만입 미세 구조체의 대안으로서, 기계가공된 공구 팁은 돌출 미세 구조체, 또는 만입 미세 구조체와 돌출 미세 구조체의 조합을 가질 수 있다.

공작물의 기계가공을 위해 공구 팁 캐리어, 예를 들어 캐리어(90)에 하나 초과의 공구 팁을 장착하는 것이 가능하다. 이들 실시예에서, 다수의 공구 팁이 공작물을 기계가공하여 평행한 미세구조화된 홈들 또는 다른 특징부들과 같은 미세 구조체들을 그 내부에 본질적으로 동시에 형성한다. 도 10a는 기계가공된 공구 팁 및 기계가공되지 않은 공구 팁을 갖는 예시적인 다중-팁 공구(230)의 측면도이다. "기계가공되지 않은" 공구 팁이라는 용어는 일단 기계가공을 통해 생성되고 나면 공구 팁에 미세 구조체를 형성하기 위해 사용되는 추가적인 기계가공을 받지 않는 공구 팁을 지칭한다. 다중-팁 공구(230)는 기계가공되지 않은 공구 팁(234)과, 미세 구조체(238)를 갖는 기계가공된 공구 팁(236)을 갖는다. 공구 팁(234, 236)은 공구 팁 캐리어(90)의 표면(98)과 같은 기부(232)에 장착되고, 이들은 예컨대 접착제, 경납땜, 연납땜을 사용하여 또는 다른 방식으로 장착될 수 있다. 공구 팁들(234, 236) 사이의 거리(240)는 그 내부에 기계가공된 추가의 미세 구조체를 갖는 공구 팁(236)에 대응하는 미세 구조체를 갖는 다중-팁 공구(230)로 기계가공된 대응하는 미세 구조체의 피치를 결정한다.

도 10b는 다수의 기계가공된 공구 팁을 갖는 다중-팁 공구(242)의 측면도이다. 다중-팁 공구(242)는 미세 구조체(248)를 갖는 기계가공된 공구 팁(246)과 미세 구조체(252)를 갖는 다른 기계가공된 공구 팁(250)을 갖는다. 공구 팁(246, 250)은 공구 팁 캐리어(90)의 표면(98)과 같은 기부(244)에 장착되고, 이들은 예컨대 접착제, 경납땜, 연납땜을 사용하여 또는 다른 방식으로 장착될 수 있다. 공구 팁들(246, 250) 사이의 거리(254)는 미세 구조체(248, 252) 각각과 대응하여 그 내부에 기계가공된 추가의 미세 구조체를 각각 갖는 공구 팁(246, 250)에 대응하는 미세 구조체를 갖는 다중-팁 공구(242)로 기계가공된 대응하는 미세 구조체의 피치를 결정한다.

도 10a 및 도 10b에는, 단지 2개의 공구 팁만이 설명의 목적만으로 도시되었는데, 다중-팁 공구는 임의의 개수의 공구 팁을 가질 수 있다. 다수의 공구 팁은 기계가공될 때 동일한 또는 상이한 미세 구조체를 가질 수 있고, 이들 개별 미세 구조체는 전술한 예시적인 형상들 및 치수들 중 하나 이상을 가질 수 있다. 다중-팁 공구의 공구 팁들 사이의 거리(피치(240, 254))는 1000 마이크로미터의 피치, 100 마이크로미터의 피치, 1 마이크로미터의 피치, 또는 심지어 약 200 ㎚의 광파장 이하의 피치(sub-optical wavelength pitch)를 포함할 수 있다. 대안적으로, 다른 실시예에서, 다중-팁 공구의 공구 팁들 사이의 피치는 1000 마이크로미터 초과일 수 있다. 2개 초과의 공구 팁을 갖는 다중-팁 공구에서, 인접한 공구 팁들 사이의 피치는 동일하거나 상이할 수 있다. 이들 치수는 단지 예시적인 목적으로 제공되고, 본 명세서에 기술된 액추에이터 및 시스템을 사용하여 형성된 미세 구조체는 그 시스템을 사용하여 가공될 수 있는 범위 내에서 임의의 치수를 가질 수 있다.

공작물(54)은 기계가공된 공구 팁들 또는 다중-팁 공구들 중 임의의 것을 사용하여 기계가공될 수 있고, 기계가공된 공작물은 전술한 바와 같이 필름을 제조하는 데 사용될 수 있다. 공작물은 예를 들어 전술한 시스템 및 공정을 사용하여 연속 절삭 또는 단속 절삭으로 기계가공될 수 있다. 도 11a 및 도 11b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도이다. 도 11a 및 도 11b에 도시된 바와 같이, 공작물(260)은 대응하는 기계가공된 공구 팁 내의 미세 구조체에 의해 생성된 것과 같은 기계가공된 미세 구조체(263, 264)(예를 들어, 릿지)를 그 내부에 갖는 연속적인 기계가공된 미세 구조체(262)(예를 들어, 홈)를 갖는다.

도 12a 및 도 12b는 각각 적어도 하나의 기계가공된 공구 팁을 갖는 단속 절삭 FTS 액추에이터를 구비하는 절삭 공구 시스템을 사용하여 형성될 수 있는 미세 구조체를 개념적으로 도시하는 측면도 및 사시도이다. 도 12a 및 도 12b에 도시된 바와 같이, 공작물(270)은 대응하는 기계가공된 공구 팁 내의 미세 구조체에 의해 생성된 것과 같은 기계가공된 미세 구조체(273, 274)(예를 들어, 릿지)를 그 내부에 갖는 불연속적인(단속 절삭) 기계가공된 미세 구조체(272)(예를 들어, 다른 기계가공된 특징부와 연속적이지 않는 특징부)를 갖는다. 하나 이상의 기계가공된 공구 팁을 사용하는 단속 절삭은 도 7a 내지 도 7c에 도시되고 전술된 바와 같이 공작물 내외로의 공구 팁의 진입각 및 이탈각을 변경시킬 수 있다.

공작물(260, 270)은 이어서 전술한 바와 같이 코팅 기술에 사용되어 공작물(260, 270) 내의 미세 구조체에 대응하는 대향 미세 구조체를 갖는 필름 또는 다른 물품을 제조할 수 있다.

회절 특징부를 구비하는 기계가공된 공구 팁

도 13 내지 도 22는 회절 특징부를 구비하는 예시적인 기계가공된 공구 팁의 도면이며, 이들 공구 팁은 접착제, 경납땜, 연납땜의 사용에 의해 또는 다른 방식으로와 같이 공구 팁 캐리어(90)의 표면(98)에 고정될 것이다. 도 23a, 도 23b, 도 24a, 및 도 24b는 공구 팁 내에 회절 특징부를 형성하기 위해 공구 팁을 가공하는 방법을 도시하는 도면이다. 도 13 내지 도 22의 공구 팁 상에 도시된 특징부는 축척대로 도시된 것은 아니다. 오히려, 도 13 내지 도 22에 도시된 공구 팁은 회절을 제공하기 위한 특징부들의 형상 및 구성의 예를 도시하고자 하는 것이며, 이 특징부들은 예컨대 특징부로부터 요구되는 회절의 양에 따라 임의의 치수 및 간격을 가질 수 있다. 회절 특징부를 제외하고는, 도 13 내지 도 22에 도시된 공구 팁들은, 예컨대 선택적으로 테이퍼진 전방 부분(105)을 가진, 2개의 면인 전방 표면(106)을 갖는 공구 팁(100)과 동일한 일반적인 형상 및 구성을 가질 수 있다.

몇몇 실시예에서, 회절 특징부는 광의 회절을 형성하는 필름 또는 물품 내의 특징부, 또는 필름 또는 물품을 제조하기 위해 사용될 때 필름 또는 물품 내의 회절 특징부를 형성하는 공구 내의 특징부를 지칭한다. 전술한 바와 같이, 회절 특징부를 구비하는 필름 또는 물품은 대응하는 회절 특징부를 구비하는 기계가공된 공구로부터 제조된다. 회절 특징부는 기계가공된 공구로부터 제조되는 필름 또는 물품에서의 회절의 원하는 양을 얻기 위해 조정될 수 있다. 특히, 회절 특징부들 사이의 간격과 함께 회절 특징부들의 크기와 형상은 특정 응용에 대해 요구되는 광의 회절의 양 또는 정도를 위해 설계될 수 있다. 예를 들어, 특징부들 사이의 간격이 감소됨에 따라, 특징부들은 광의 회절을 증가시키게 된다. 그러므로, 더욱 멀리 이격된 특징부들은 더 적은 회절을 형성하며, 함께 더욱 근접하게 이격된 특징부들은 더 많은 회절을 형성한다. 소정 실시예에서, 예컨대 홈과 같은 회절 특징부들은 10 마이크로미터, 5 마이크로미터, 1 마이크로미터 내에서, 또는 특정 광파장에 근접한 거리 내에서 이격될 수 있다. 일 실시예에서, 회절 특징부들은 실질적으로 삼각형의 단면 형상을 가지며 그들 사이에 650 ㎚의 간격을 갖는 다수의 특징부들을 포함한다. 예를 들어, 일 실시예는 각각 대략 650 ㎚로 이격된 28개의 그러한 특징부들을 포함한다.

다른 실시예에서, 회절 특징부는 광학 응용에 대해 설명되는 범위 내의 또는 대략 그 범위의 치수를 갖는 특징부, 및 비-광학 응용, 예컨대 소수성, 미세유체 모세관 작용, 마찰 제어 필름, 미세 체결구, 또는 다른 기계적 미세구조화된 구성요소를 위한 필름 또는 물품에 사용되는 것과 같은 특징부를 지칭한다.

소정 실시예에서, 본 명세서에 설명된 바와 같은 기계가공된 공구로부터 제조되는 필름은 이들이 그러한 공구로부터 제조되었음을 나타내는 특정한 표시를 가질 것이다. 특히, 몇몇 실시예에서, 다중-팁 공구(예컨대, 공구(230, 242))는 공구(공작물(54)) 둘레로 일회 이상 통과하는 연속 절삭에 사용된다. 공구 상의 팁들에 의해 형성되는 회절 특징부들 또는 홈들 사이의 거리(예컨대, 거리(240, 254))는 팁들이 공구 기부(예컨대, 기부(232, 244))에 의해 일정한 이격 거리로 유지되기 때문에 실질적으로 일정하다. 공구는 선형 모터에 의해 z-방향으로 대략 일정한 속도로 공작물의 면을 따라 이동된다. 그러나, 속도는 정확하게 일정하지는 않은데, 그 이유는 선형 모터가 때로는 서보 시스템 내의 노이즈로 인해 공칭 속도를 약간 초과하는 속도에서 공구를 약간 후방으로 또는 전방으로 이동시키기 때문이다. 이러한 속도 변동은 홈들 사이의 거리의 우발적인 변동으로 이어진다. 하나의 특정한 응용에서의 전형적인 변동은 대략 +/- 0.2 마이크로미터였다. 이전에 절삭된 특징부에 인접하여 일정한 거리에서 공구 팁을 반복적으로 정렬하는 것은 어려울 수 있으며, 많은 응용에 있어서 요구되지 않는다. 따라서, 이러한 방식으로 절삭되는 공구로부터 제조된 필름은 다중-팁 공구 상의 팁들 사이의 거리(예컨대, 거리(240, 254))에 대응하는 실질적으로 일정한 거리를 갖는 회절 특징부들 또는 홈들의 반복 세트를 가질 것이며, 이는 z-방향으로의 공구의 속도의 작은 변동으로부터 유래하는 회절 특징부들 또는 홈들의 세트들 사이의 무작위적으로 반복되는 가변 거리를 가질 것이다.

도 13 내지 도 22, 도 23a, 도 23b, 도 24a, 및 도 24b에 도시된 공구는 예컨대 다이아몬드 슬래브로 구현될 수 있다. 공구 팁 상의 회절 특징부는 바람직하게는 이온 밀링을 통해 형성될 수 있다. 공구 팁 상에 회절 특징부를 형성하는 다른 기술에는 미세 방전 가공, 연삭, 래핑, 어블레이션, 또는 공구 팁에 스크래치 또는 특징부를 부여하는 다른 방법이 포함된다. 대안적으로, 다이아몬드는 전통적인 방식으로 래핑되고 함께 정밀하게 접합되어 회절 특징부를 갖는 거시적 공구 조립체를 제조할 수 있다. 만입 회절 특징부의 대안으로서, 기계가공된 공구 팁은 돌출 회절 특징부, 또는 만입 회절 특징부와 돌출 회절 특징부의 조합을 가질 수 있다.

공작물(54)은 도 13 내지 도 22, 도 23b 및 도 24b에 도시된 예시적인 공구 팁들 중 임의의 것을 사용하여 기계가공될 수 있고, 기계가공된 공작물은 전술한 바와 같이 필름을 제조하는 데 사용될 수 있다. 공작물은, 예컨대 공작물에 회절 특징부를 기계가공하기 위해 전술한 시스템 및 공정을 사용하여 연속 절삭 또는 단속 절삭으로 기계가공될 수 있다. 기계가공된 공작물 또는 공구는 그 후 대응하는 회절 특징부를 갖는, 전술한 바와 같은 필름을 제공하는 데 사용될 수 있다. 이들 필름은 독특한 회절 및 굴절 광학 파워(diffractive and refractive optical power)를 갖도록 제조될 수 있다. 향상 필름(enhancement film)에서의 이들 독특한 회절 및 굴절 광학 형태의 예시적인 목적은 광을 단순히 공구의 팁 상의 반경으로 입력하는 것보다 많은 다목적성을 갖고서 중앙 시야 구역으로부터 이동시키는 것에 대한 더 많은 선택 사양을 제공하는 것이다.

마스터 공구는 전술한 바와 같이 이온 밀링된 다이아몬드에 의한 플런지(plunge) 또는 나사 절삭을 통해 달성될 수 있다. 플런지 및 나사 절삭은 본 명세서에 참고로 포함된 미국 특허 제7,140,812호 및 제6,707,611호에 설명되어 있다. 이들 공구 팁으로 기계가공된 마스터 공구로부터 제조되는 필름에서, 특징부는 필름의 모든 홈 상에 존재할 필요는 없다. 예를 들어, 다중-개시(multi-start) 나사 또는 플런지 절삭은 종래의 다이아몬드 및 이온 밀링된 다이아몬드 둘 모두로 절삭되는 홈들을 배치하는 데 사용될 수 있다. 이온 밀링된 회절 특징부는 전형적인 대칭 프리즘 각도, 예컨대 90°의 2개의 면 중 단지 하나의 면 상에 존재할 수 있다. 이러한 유형의 공구 팁은 휘도 프로파일의 더 정교한 광학적 조정을 가능하게 한다. 이온 밀링된 회절 특징부는 BEF와 같은 광학 필름에서 더 평활한 컷오프(cut-off) 또는 휘도 프로파일을 용이하게 한다. 이온 밀링된 특징부는 또한 다수의 공구 팁이 사용될 때 광학 필름에 대한 절삭 시간 감소를 용이하게 할 수 있다.

도 13은 양 면 상에 회절 특징부(302, 304)를 구비하는 공구 팁(300)의 측면도이다. 회절 특징부(302, 304)는 이러한 예에서 V자형 홈 또는 노치로 도시되어 있다. 회절 특징부들 사이의 격자 간격(grating spacing)(303)은 의미 있는 또는 중요한 다양한 특성들을 생성하도록 일정하거나 변동될 수 있다. 예를 들어, 격자 간격을 변동시킴으로써, 일정한 격자 간격과 비교할 때 대응하는 광학 필름 내에서의 발산 프로파일을 평활하게 할 수 있다. 이러한 간격은 또한 파장 의존성에 도움이 될 수 있고 컬러 효과를 개선할 수 있다. 이온 밀링된 격자의 형상은 V자 형상을 가질 필요는 없지만, 음의 드래프트각(draft angle)은 전형적으로 회피되어야 한다. 격자 홈 또는 노치의 폭 및 깊이는 통상 1 마이크로미터 미만일 것이지만, 1 마이크로미터를 초과할 수 있다. 노치 또는 홈을 생성하기 위해 이용될 수 있는 많은 형상이 존재한다. 가시광 응용의 경우, 격자 홈들 사이의 거리(303)는 통상 0.5 마이크로미터 내지 10 마이크로미터의 간격 범위일 것이지만, 다른 범위가 설계 목표를 충족시키기 위해 사용될 수 있다.

다이아몬드 공구가 이러한 설계를 사용하여 형성되었고, 이때 회절 특징부(302, 304)가 5 마이크로미터로 이격되고(거리(303)) 각각의 회절 특징부가 홈을 가로질러 1 마이크로미터의 폭을 갖는다. 이러한 경우, 회절 홈은 굴절 영역으로부터 멀어지는 광의 제어된 산란을 제공하여 필름 샘플 내에서 대략 31°에서 컷오프되는 최대값으로 투과시키는 것으로 나타났다. 이러한 필름의 회절 특징부는 측각기(goniometer)에 의한 광도 측정을 사용할 때 휘도 프로파일을 평활하게 넓히는 것으로 나타났다. 휘도 프로파일은 격자 간격을 더 크게 하고 홈 또는 특징부의 개수를 감소시킴으로써 조정될 수 있다. 대안적으로, 격자 간격을 감소시키고 홈 또는 특징부의 개수를 증가시키는 것이 또한 프로파일을 정교하게 조정하는 데 사용될 수 있다.

이하 도 14 내지 도 22에 대해 설명된 이온 밀링된 다이아몬드 형태의 예는 휘도 프로파일을 조정하기 위한 다른 실시예를 도시한다.

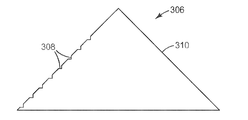

도 14는 일 면 상에 회절 특징부(308)를 구비하고 다른 면(310) 상에는 특징부가 없는 공구 팁(306)의 측면도이다. 회절 특징부(308)는 V자형 홈 또는 노치를 포함할 수 있으며, 일정하거나 변동가능한 격자 간격을 가질 수 있다.

도 15는 특징부들 간에서 일정하거나 변동할 수 있는 단차형 높이 변동(313)을 사용하는 회절 특징부(314)를 구비하는 공구 팁(312)의 측면도이다.

도 16은 90°(318) 면인 측면들(317, 319)을 따라 회절 특징부(320, 322)를 구비하는 공구 팁(316)의 측면도이다. 회절 특징부(320, 322)는 설계에 적절한 대로 또는 필요에 따라 팁에 근접하거나 (팁으로부터 멀리) 밸리(valley)에 근접할 수 있다. 또한, 회절 특징부(320, 322)는 90° 면인 벽들을 따라 임의로 위치될 수 있다.

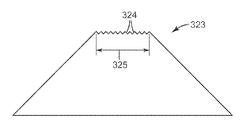

도 17은 평탄형 팁(325)을 따라 회절 특징부(324)를 구비하는 공구 팁(323)의 측면도이다. 일례에서, 공구 팁 상에서의 이러한 유형의 회절 특징부 구성은 1 마이크로미터로 이격된 11개의 V자형 홈(324)을 가진 10 마이크로미터 폭(325)을 갖는 다이아몬드로부터 제조되었다.

도 18은 곡면형 팁(327)을 따라 회절 특징부(328)를 구비하는 공구 팁(326)의 측면도이다.

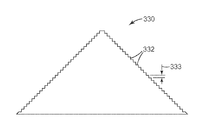

도 19는 예를 들어 90° 면들을 따라 높이(333)를 갖는 단차들로 형성된 회절 특징부(332)를 구비하는 공구 팁(330)의 측면도이다.

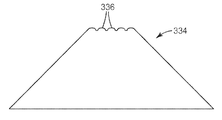

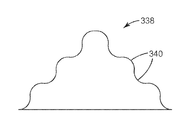

도 20은 공구 팁의 실질적으로 평탄한 부분을 따라 렌즈 형상을 갖는 회절 특징부(336)를 구비하는 공구 팁(334)의 측면도이다.

도 21은 면들을 따라 인접한 오목한 부분과 볼록한 부분으로부터 형성된 곡면형 면(340)을 따라 회절 특징부를 구비하는 공구 팁(338)의 측면도이다.

도 22는 면들을 따라 인접한 각을 이루는 평탄한 부분들로부터 형성된 다수의 선형 면(344)을 따라 회절 특징부를 구비하는 공구 팁(342)의 측면도이다.

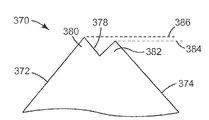

도 23a 및 도 23b는 회절 특징부를 생성하기 위해 공구 팁을 이온 밀링하는 방법을 도시한다. 도 23a는 이온 밀링 전의 공구 팁(350)의 측면도이다. 공구 팁(350)은 예컨대 다이아몬드 슬래브로 구현될 수 있으며, 면(352, 354) 및 평탄형 팁(356)을 갖는다. 도 23b는 팁 상의 동일한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 공구 팁(350)의 측면도이다. 특히, 그의 중앙 지점에서의 평탄형 팁(356)의 이온 밀링은 밸리(358)를 형성하여, 실질적으로 동일한 평면(364) 내에 놓이는 첨단을 갖는 2개의 회절 특징부(360, 362)를 생성한다.

도 24a 및 도 24b는 회절 특징부를 생성하기 위해 공구 팁을 이온 밀링하는 다른 방법을 도시한다. 도 24a는 이온 밀링 전의 공구 팁(370)의 측면도이다. 공구 팁(370)은 예컨대 다이아몬드 슬래브로 구현될 수 있으며, 면(372, 374) 및 평탄형 팁(376)을 갖는다. 도 24b는 팁 상의 상이한 평면 내에 회절 특징부들을 형성하기 위해 이온 밀링을 사용한 후의 도 24a의 공구 팁의 측면도이다. 특히, 중앙을 벗어난 지점에서의 평탄형 팁(376)의 이온 밀링은 밸리(378)를 형성하여, 평면(386) 내에 놓이는 첨단을 갖는 제1 회절 특징부(380) 및 평면(386)과 상이한 평면(384) 내에 놓이는 첨단을 갖는 제2 회절 특징부(382)를 생성한다. 도 23b 및 도 24b에 도시된 회절 특징부를 형성하기 위한 공정은 공구 팁 상에 수개의 회절 특징부를 형성하도록 반복될 수 있으며, 도 23b 및 도 24b에 도시된 특징부는 축척대로 도시된 것이 아니고, 오히려 이들은 공구 팁 상에 회절 특징부를 형성하기 위한 공정을 예시하고자 하는 것이다.

필름과 같은 미세복제된 물품을 제조하기 위해 전술된 바와 같이 회절 특징부를 구비한 공구 팁을 사용하는 것은 많은 유리하거나 바람직한 특징들을 제공할 수 있다. 예를 들어, 이들은 광 지향, 컷오프각의 감소, 도광체를 위한 광의 추출, 또는 단속 절삭 렌즈릿(lenslet) 상의 무지개 효과와 같은 기존의 특징에 대한 장식 효과를 위한 광 관리 응용에 사용될 수 있다. 또한, 더 큰 미세 구조체 상의 회절 특징부가 광을 방향전환하기 위한 추가 자유도를 제공한다.

전술한 공구 팁은 거시-규모(1 마이크로미터 이상의 치수) 및 나노-규모(1 마이크로미터 미만의 치수)로 특징부를 형성하는 데 사용될 수 있으며, 특징부는 연속 또는 단속 절삭 모드로 하나 이상의 공구 팁을 사용하여 형성될 수 있다. 또한, 공구 팁을 사용하는 절삭은 공구 내로 x-방향, y-방향 또는 z-방향으로, 또는 이들 방향들의 조합으로 달성될 수 있다. 예를 들어, 특징부는 다수의 액추에이터에 의해 공구 팁을 사용하여 절삭될 수 있다. 공구를 절삭하기 위해 다수의 액추에이터를 사용하는 시스템은 모두 본 명세서에 참고로 포함된, 모두 2005년 11월 15일자로 출원된 미국 특허 출원 제11/274723호, 제11/273875호, 제11/273981호, 및 제11/273884호에 설명되어 있다. 대안적으로, 회절 특징부는 액추에이터의 사용 없이 공구 내에 절삭될 수 있는데, 이는 예컨대 저주파수 서보를 사용하여 공구의 표면 내의 실질적으로 일정한 또는 일정하지 않은 깊이에서 보유되는 공구 팁(들)에 의한 연속 절삭을 포함할 수 있다.

회절

공구 팁을 이용한 비-

FTS

기계가공

FTS 액추에이터를 이용하는 기계가공의 대안으로서, 공작물은 공구 팁이 실질적으로 일정한 깊이로 공작물 내에 보유되고 실질적으로 나선형인 패턴으로 특징부를 기계가공하도록 공작물을 따라 이동되는 비-FTS 공구대를 이용하여 기계가공될 수 있다. 본 실시예에서, 공구 팁은 하나 이상의 회절 특징부를 갖고, 이들 특징부의 적어도 하나는 공작물을 기계가공하는 동안 공작물과 접촉한다. 전술된 바와 같이, 이러한 기계가공은 회절 특징부를 갖는 거시-규모 특징부의 생성을 허용한다. 다음으로, 기계가공된 공작물은 해당 특징부를 갖는 광학 필름과 같은 필름을 제조하는 데 사용될 수 있다.

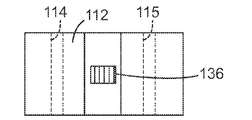

도 25a 내지 도 25c는 예시적인 비-FTS 공구대(400)의 도면이다. 도 25a 및 25b는 공구대(400)의 사시도이다. 도 25c는 공구대(400)의 평면도이다. 도 25a 내지 도 25c에 도시된 바와 같이, 공구대(400)는 기부(402), 기부(402)에 부착된 수직 부분(404), 및 기부(402)에 대향하는 수직 부분(404)의 단부에 부착된 상부(410)를 포함한다. 상부(410)는 이를 볼트 또는 다른 체결구에 의해 수직 부분(404)에 고정하기 위한 개구(416, 418)를 포함한다. 블록(412)이 상부(410) 상에 위치되고 이를 볼트 또는 다른 체결구에 의해 상부(410)에 고정하기 위한 개구(420, 422)를 갖는다. 섕크(414)가 공작물(54)을 기계가공하기 위해 공구 팁을 보유하고, 섕크(414)는 블록(412)과 상부(410) 사이의 마찰에 의해 상부(410) 상에 견고하게 보유된다. 블록(412)을 제거 및 재고정함으로써, 공작물(54) 내로의 x-방향으로의 섕크(414)의 위치가 화살표(424)에 의해 도시되는 바와 같이 조절될 수 있다(도 25c 참조). 기부(402)는 볼트 또는 다른 체결구에 의해 공구대(400)를 트랙(32)에 부착하기 위하여 개구, 예를 들어 개구(406, 408)를 갖는다. 대안적으로, 하나 이상의 다른 기둥 또는 구조체가 공구대(400)의 기부(402)와 트랙(32) 사이에 부착될 수 있다. 기계가공 중에, 공구대(400)는 공구 팁이 공작물(54) 내에 보유될 때 공작물(54)이 기부(402)와 접촉하지 않도록 구성 및 위치된다. 트랙(32)에 부착될 때, 공구대(400)는 섕크(414) 상의 공구 팁을 공작물(54) 내로 보유할 수 있고, 공구 팁은 공작물(54)이 구동 유닛 및 인코더(56)의 제어 하에서 회전되는 동안 컴퓨터(12)의 제어 하에서 트랙(32)을 따라 z-방향으로 공구대(400)를 이동시킴으로써 공작물(54)을 따라 이동될 수 있다. 공구대(400)의 구성요소는, 예를 들어 스테인레스강, 또는 다른 재료로 구현될 수 있다.

도 26a 내지 도 26d는 예시적인 섕크(414)의 도면이다. 도 26a는 섕크(414)의 사시도이다. 도 26b는 섕크(414)의 정면도이다. 도 26c는 섕크(414)의 저면도이다. 도 26d는 섕크(414)의 측면도이다. 도 26a 내지 도 26d에 도시된 바와 같이, 섕크(414)는 측면(430)과, 전방 부분(434) 상의 테이퍼지고 각진 전방 표면(432)과, 하부 표면(438)과, 공구 팁을 장착하고 테이퍼지고 각진 측면을 갖기 위한 돌출 표면(436)을 포함한다. 공구 팁은 접착제, 경납땜, 연납땜의 사용에 의해, 또는 다른 방식으로 섕크(414)의 표면(436)에 장착될 것이다. 섕크(414)에 고정된 공구 팁은 바람직하게는, 회절 특징부를 공작물(54) 내로 기계가공하는 데 사용하기 위하여, 회절 특징부를 구비한 공구 팁, 예를 들어 도 13 내지 도 22에 도시되고 상기에서 제공된 예시적인 공구 팁 재료로 구현된 공구 팁을 포함한다. 섕크(414)는, 예를 들어, 다음의 재료, 즉 초경합금(sintered carbide), 질화규소, 탄화규소, 강, 티타늄, 다이아몬드, 또는 합성 다이아몬드 재료 중 하나 이상으로 구현될 수 있다.

본 발명이 예시적인 실시예와 관련하여 설명되었지만, 많은 변형예들이 당업자에게 용이하게 명백하게 될 것이며, 본 출원이 본 발명의 임의의 개작 또는 변형을 포괄하고자 한다는 것을 이해할 것이다. 예를 들어, 본 발명의 범주로부터 벗어남이 없이 공구대, 섕크 및 공구 팁을 위한 여러 가지 유형의 재료들과 이들 구성요소들의 여러 가지 유형의 구성들이 사용될 수 있다. 본 발명은 특허청구범위와 그 균등물에 의해서만 한정되어야 한다.

Claims (12)

- 원통형 공작물을 기계가공하기 위한 장치로서,회전 이동하도록 장착되고 기계가공될 표면을 갖는 실질적으로 원통형인 공작물과; 공작물을 회전시키기 위하여 공작물에 연결된 구동 유닛과; 기계가공될 공작물의 표면에 실질적으로 평행한 이동을 위해 트랙 상에 장착된 공구대와; 공구대 상에 고정되고 공구 팁을 장착하기 위한 표면을 갖는 섕크와; 적어도 하나의 회절 특징부를 갖고 섕크의 표면 상에 장착된 공구 팁과; 구동 유닛을 통해 공작물에 대한 공구 팁의 이동을 제어하고 기계가공될 공작물의 표면에 평행한 공구대의 이동을 제어하기 위해 구동 유닛 및 공구대에 연결된 제어기를 포함하고, 기계가공 동안 공구 팁 상의 회절 특징부는 기계가공될 공작물의 표면과 접촉하는 장치.

- 제1항에 있어서, 공구 팁의 회절 특징부는 홈을 포함하는 장치.

- 제1항에 있어서, 공구 팁은 2개의 면을 가지며, 적어도 하나의 회절 특징부가 각각의 상기 면 상에 있는 장치.

- 제1항에 있어서, 공구 팁은 2개의 면 및 상기 면들과 인접한 실질적으로 평탄한 부분을 가지며, 적어도 하나의 회절 특징부가 평탄한 부분 상에 있는 장치.

- 제1항에 있어서, 공구대는 공구 팁을 실질적으로 일정한 속도로 공작물을 따라 z-방향으로 이동시키도록 구성되는 장치.

- 제1항에 있어서, 공작물은 알루미늄; 니켈; 구리; 황동; 강; 또는 플라스틱 중 하나의 재료로 구성되는 장치.

- 원통형 공작물을 기계가공하기 위한 방법으로서,구동 유닛을 통해 회전 이동하도록 장착되고 기계가공될 표면을 갖는 실질적으로 원통형인 공작물을 제공하는 단계와; 기계가공될 공작물의 표면에 실질적으로 평행한 이동을 위해 트랙 상에 장착된 공구대를 제공하는 단계와; 공구 팁을 장착하기 위한 표면을 갖는 섕크를 공구대 상에 고정하는 단계와; 적어도 하나의 회절 특징부를 갖는 공구 팁을 섕크의 표면 상에 장착하는 단계와; 구동 유닛을 통해 공작물에 대한 공구 팁의 이동을 제어하고 기계가공될 공작물의 표면에 평행한 공구대의 이동을 제어하는 단계를 포함하고, 기계가공 동안 공구 팁 상의 회절 특징부가 기계가공될 공작물의 표면과 접촉하는 방법.

- 제7항에 있어서, 공구 팁의 회절 특징부는 홈을 포함하는 방법.

- 제7항에 있어서, 공구 팁은 2개의 면을 가지며, 적어도 하나의 회절 특징부가 각각의 상기 면 상에 있는 방법.

- 제7항에 있어서, 공구 팁은 2개의 면 및 상기 면들과 인접한 실질적으로 평탄한 부분을 가지며, 적어도 하나의 회절 특징부가 평탄한 부분 상에 있는 방법.

- 제7항에 있어서, 공구대는 공구 팁을 실질적으로 일정한 속도로 공작물을 따라 z-방향으로 이동시키도록 구성되는 방법.

- 제7항에 있어서, 공작물은 알루미늄; 니켈; 구리; 황동; 강; 또는 플라스틱 중 하나의 재료로 구성되는 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/926,902 US7669508B2 (en) | 2007-10-29 | 2007-10-29 | Cutting tool using one or more machined tool tips with diffractive features |

| US11/926,902 | 2007-10-29 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20100092943A true KR20100092943A (ko) | 2010-08-23 |

Family

ID=40583052

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107011734A KR20100092943A (ko) | 2007-10-29 | 2008-10-17 | 회절 특징부를 구비하는 하나 이상의 기계가공된 공구 팁을 이용한 절삭 공구 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7669508B2 (ko) |

| EP (1) | EP2219833A4 (ko) |

| JP (3) | JP2011502058A (ko) |

| KR (1) | KR20100092943A (ko) |

| CN (2) | CN107824821B (ko) |

| WO (1) | WO2009058586A2 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023054806A1 (ko) * | 2021-09-28 | 2023-04-06 | 이승준 | 공정기반 융·복합 표면 가공 방법, 프로그램 및 플랫폼 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB201020718D0 (en) * | 2010-12-07 | 2011-01-19 | Microsharp Corp Ltd | Structured optical film |

| TWI453107B (zh) * | 2011-07-11 | 2014-09-21 | Benq Materials Corp | 用於製造相位差薄膜之滾輪的製造方法 |

| CN103567466B (zh) * | 2012-07-20 | 2016-03-09 | 鸿准精密模具(昆山)有限公司 | 车床控制系统 |

| CN103399585B (zh) * | 2013-08-14 | 2016-01-06 | 中国科学院长春光学精密机械与物理研究所 | 光栅刻划刀调整装置及其方法 |

| CN103738774B (zh) * | 2014-01-14 | 2016-08-24 | 河北天昊睿工智能科技有限公司 | 用于汽车坐垫贴双面胶带的机械手 |

| PL3391020T3 (pl) | 2015-12-09 | 2022-04-04 | Massachusetts Materials Technologies Llc | Pomiar właściwości materiałów w warunkach lokalnego naprężenia rozciągającego za pomocą mechaniki kontaktowej |

| WO2019097395A1 (en) * | 2017-11-14 | 2019-05-23 | Chetocorporation, S.A. | Device for machining internal channels and respective method of operation |

| JP7329844B2 (ja) * | 2020-05-21 | 2023-08-21 | 株式会社テクノプラスト | 切削工具及び切削工具を使用したディスク保持治具の作製方法 |

Family Cites Families (96)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2404222A (en) * | 1944-05-23 | 1946-07-16 | Ralph D Doner | Diffraction grating tool |

| US2738730A (en) * | 1952-07-01 | 1956-03-20 | Fairchild Camera Instr Co | Method for forming engraved image-reproducing plates |

| US3293727A (en) * | 1961-04-12 | 1966-12-27 | Bilt Rite Tool & Machine Co | Cutting tool |

| US3417959A (en) * | 1966-11-14 | 1968-12-24 | Minnesota Mining & Mfg | Die for forming retro-reflective article |

| US4012843A (en) * | 1973-04-25 | 1977-03-22 | Hitachi, Ltd. | Concave diffraction grating and a manufacturing method thereof |

| US4035590A (en) * | 1975-06-30 | 1977-07-12 | Rca Corporation | Apparatus for electromechanical recording of short wavelength modulation in a metal master |

| US4417489A (en) * | 1979-12-21 | 1983-11-29 | Liu Chunghorng R | Method and apparatus for machining a workpiece by varying the tool geometry |

| US4488840A (en) * | 1982-07-08 | 1984-12-18 | Pollington Bernard M | Rotary cutting tool |

| JPS63180401A (ja) | 1987-01-19 | 1988-07-25 | Mitsui Eng & Shipbuild Co Ltd | アクテイブ防振機能を有する切削工具 |

| US5007709A (en) * | 1987-12-28 | 1991-04-16 | Matsushita Electric Industrial Co., Ltd. | Diffraction grating and manufacturing method thereof |

| JP2615392B2 (ja) * | 1988-03-31 | 1997-05-28 | 工業技術院長 | 工具微動台 |

| AU634010B2 (en) * | 1989-11-28 | 1993-02-11 | Toyo Seikan Kaisha Ltd. | Metallic container equipped with hologram or diffraction grating |

| US5239736A (en) * | 1991-11-12 | 1993-08-31 | Acuson Corporation | Method for making piezoelectric composites |

| US5291812A (en) * | 1992-05-22 | 1994-03-08 | General Motors Corporation | Turning apparatus with improved chip handling |

| US5663802A (en) * | 1993-02-25 | 1997-09-02 | Ohio Electronic Engravers, Inc. | Method and apparatus for engraving using multiple engraving heads |

| US5467675A (en) * | 1993-11-15 | 1995-11-21 | North Carolina State University | Apparatus and method for forming a workpiece surface into a non-rotationally symmetric shape |

| US5600455A (en) * | 1994-08-31 | 1997-02-04 | Enplas Corporation | Prismatic member with coarsened portions or triangular prismatic and semi-circular prismatic members arranged on a flat light emitting surface |

| JPH08292111A (ja) * | 1995-04-24 | 1996-11-05 | Mitsubishi Electric Corp | ベルト張力測定装置 |

| US20040135273A1 (en) * | 1995-06-27 | 2004-07-15 | Parker Jeffery R. | Methods of making a pattern of optical element shapes on a roll for use in making optical elements on or in substrates |

| US5801889A (en) * | 1995-08-16 | 1998-09-01 | Eastman Kodak Company | Technique to eliminate scattered light in diffractive optical elements |

| JPH09275689A (ja) | 1996-04-01 | 1997-10-21 | Seiko Seiki Co Ltd | 超精密位置決め装置 |

| GB2314452A (en) | 1996-06-17 | 1997-12-24 | Rank Taylor Hobson Ltd | Electromechanical actuator |

| KR100211930B1 (ko) | 1996-07-23 | 1999-08-02 | 김덕중 | 미소절삭장치 |

| US6040653A (en) * | 1996-10-17 | 2000-03-21 | Kinetic Ceramics, Inc. | Piezoelectric positioner |

| US5719339A (en) * | 1996-11-26 | 1998-02-17 | The University Of Dayton | Magnetostrictive, mass isolated, non-resonant, high frequency/low frequency mechanical test system |

| US5877432A (en) | 1996-11-26 | 1999-03-02 | The University Of Dayton | Magnetostrictive actuator |

| KR100573526B1 (ko) * | 1997-07-02 | 2006-04-26 | 미네소타 마이닝 앤드 매뉴팩춰링 캄파니 | 큐브 코너형 시트 성형 몰드와 그것의 제조 방법 |

| US6237452B1 (en) * | 1997-12-29 | 2001-05-29 | Massachusetts Institute Of Technology | Precision high speed turning machine |

| EP1057049B1 (en) * | 1998-02-18 | 2008-10-01 | Minnesota Mining And Manufacturing Company | Optical film |

| US6170367B1 (en) * | 1998-09-09 | 2001-01-09 | John R. Keller | Single-point flexure toric contact lens forming machine and method |

| SE515157C2 (sv) * | 1998-10-22 | 2001-06-18 | Ingvar Claesson | Metod och anordning för styrning av svarvoperation |

| US6322236B1 (en) | 1999-02-09 | 2001-11-27 | 3M Innovative Properties Company | Optical film with defect-reducing surface and method for making same |

| US6752505B2 (en) * | 1999-02-23 | 2004-06-22 | Solid State Opto Limited | Light redirecting films and film systems |

| US20050024849A1 (en) * | 1999-02-23 | 2005-02-03 | Parker Jeffery R. | Methods of cutting or forming cavities in a substrate for use in making optical films, components or wave guides |

| JP2002542048A (ja) | 1999-02-25 | 2002-12-10 | マイクロ オプティックス デザイン コーポレーション | 眼球用レンズ上に究極の表面を生成する方法および装置 |

| JP2000280104A (ja) * | 1999-03-26 | 2000-10-10 | Ngk Spark Plug Co Ltd | プランジ切削用総形チップ |

| JP2001018108A (ja) * | 1999-07-05 | 2001-01-23 | Canon Inc | 回折光学格子素子形状の加工方法及び回折光学格子素子形状を成形する金型の加工方法 |

| US6487017B1 (en) * | 1999-07-23 | 2002-11-26 | Bae Systems Information And Electronic Systems Integration, Inc | Trimodal microlens |

| US6618106B1 (en) * | 1999-07-23 | 2003-09-09 | Bae Systems Information And Electronics Systems Integration, Inc | Sunlight viewable color liquid crystal display using diffractive color separation microlenses |

| US6665027B1 (en) * | 1999-07-23 | 2003-12-16 | Bae Systems Information And Electronic System Integration Inc | Color liquid crystal display having diffractive color separation microlenses |

| US6845212B2 (en) * | 1999-10-08 | 2005-01-18 | 3M Innovative Properties Company | Optical element having programmed optical structures |

| US6356391B1 (en) * | 1999-10-08 | 2002-03-12 | 3M Innovative Properties Company | Optical film with variable angle prisms |

| US6253422B1 (en) * | 1999-10-26 | 2001-07-03 | Jgb Enterprises, Inc. | Distributed force hose clamp |

| US6570710B1 (en) * | 1999-11-12 | 2003-05-27 | Reflexite Corporation | Subwavelength optical microstructure light collimating films |

| JP4398044B2 (ja) * | 2000-02-03 | 2010-01-13 | 東芝機械株式会社 | 工作機械の数値制御装置および制御方法 |

| US6650666B2 (en) * | 2000-02-09 | 2003-11-18 | Cymer, Inc. | Laser wavelength control unit with piezoelectric driver |

| US6581286B2 (en) * | 2000-04-05 | 2003-06-24 | 3M Innovative Properties Company | Method of making tool to produce optical film |

| JP2002062417A (ja) * | 2000-06-07 | 2002-02-28 | Canon Inc | 回折光学素子、該回折光学素子を有する光学系及び光学機器、回折光学素子の製造方法、回折光学素子製造用の金型 |

| CA2313830A1 (en) | 2000-07-13 | 2002-01-13 | Micro Optics Design Corporation | Single point diamond turning lathe with vibration cancelling feature |

| US6753384B2 (en) * | 2000-07-14 | 2004-06-22 | Metabolix, Inc. | Polyurethanes obtained from hydroxyalkanoates and isocyanates |

| JP2002098820A (ja) * | 2000-09-21 | 2002-04-05 | Nippon Sheet Glass Co Ltd | 反射型回折格子 |

| US6771435B2 (en) * | 2000-10-02 | 2004-08-03 | Konica Corporation | Optical element, metal die, and cutting tool |

| KR200219135Y1 (ko) | 2000-10-28 | 2001-04-02 | 이세기 | 박테리아 배양체 제조용 바이트 |

| AU2002211873A1 (en) | 2000-11-01 | 2002-05-15 | Dac International, Inc. | Method and system for producing progressive addition spectacle lenses |

| US6590208B2 (en) * | 2001-01-19 | 2003-07-08 | Veeco Instruments Inc. | Balanced momentum probe holder |

| US6879087B2 (en) * | 2002-02-06 | 2005-04-12 | Viking Technologies, L.C. | Apparatus for moving a pair of opposing surfaces in response to an electrical activation |

| JP2002307210A (ja) * | 2001-04-19 | 2002-10-23 | Toyoda Van Moppes Ltd | 単結晶ダイヤモンドバイト及びその製造方法 |

| US20030035231A1 (en) * | 2001-08-03 | 2003-02-20 | Epstein Kenneth A. | Optical film having microreplicated structures; and methods |

| JP4213897B2 (ja) * | 2001-08-07 | 2009-01-21 | 株式会社日立製作所 | マイクロレンズアレイの転写原型の製造方法 |

| US20030108710A1 (en) * | 2001-12-07 | 2003-06-12 | General Electric Company | Articles bearing patterned microstructures and method of making |

| WO2003086688A1 (en) | 2002-04-15 | 2003-10-23 | Oren, Elimelech | Method and apparatus for vibrating cutting tool |

| US6862141B2 (en) * | 2002-05-20 | 2005-03-01 | General Electric Company | Optical substrate and method of making |

| US7140812B2 (en) * | 2002-05-29 | 2006-11-28 | 3M Innovative Properties Company | Diamond tool with a multi-tipped diamond |

| US7275468B2 (en) * | 2002-05-29 | 2007-10-02 | Massachusetts Institute Of Technology | Rotary fast tool servo system and methods |

| US6739575B2 (en) * | 2002-06-06 | 2004-05-25 | Caterpillar Inc | Piezoelectric valve system |

| JP2004017216A (ja) * | 2002-06-17 | 2004-01-22 | Kobe Steel Ltd | ダイヤモンドバイト及び鏡面加工方法 |

| US20040045419A1 (en) * | 2002-09-10 | 2004-03-11 | Bryan William J. | Multi-diamond cutting tool assembly for creating microreplication tools |

| JP2004098230A (ja) | 2002-09-10 | 2004-04-02 | Canon Inc | 加工装置、加工方法および変位検出ユニット |

| JP2004098256A (ja) * | 2002-09-12 | 2004-04-02 | Canon Inc | 加工方法、加工装置および光学素子金型 |

| US6811274B2 (en) * | 2002-12-04 | 2004-11-02 | General Electric Company | Polarization sensitive optical substrate |

| US7125131B2 (en) * | 2002-12-06 | 2006-10-24 | General Electric Company | Brightness enhancement film with improved view angle |

| US6909482B2 (en) * | 2002-12-11 | 2005-06-21 | General Electric Company | Display substrate with reflective color filters |

| US6952627B2 (en) * | 2002-12-18 | 2005-10-04 | General Electric Company | Method and apparatus for fabricating light management substrates |

| KR20040061658A (ko) * | 2002-12-31 | 2004-07-07 | 삼성전자주식회사 | 하이브리드 애크로매틱 광학 렌즈 및 그 제조방법 |

| US6844950B2 (en) * | 2003-01-07 | 2005-01-18 | General Electric Company | Microstructure-bearing articles of high refractive index |

| JP2004223836A (ja) * | 2003-01-22 | 2004-08-12 | Fuji Photo Film Co Ltd | パターンロールの製作方法及び装置並びに光学シートの製膜方法 |

| KR100514991B1 (ko) | 2003-05-10 | 2005-09-15 | 고등기술연구원연구조합 | 압전액츄에이터를 이용한 진동절삭장치 |

| US7257877B2 (en) * | 2003-06-30 | 2007-08-21 | Nidec Sankyo Corporation | Grating forming method and manufacturing method for master member for manufacturing molding die |

| WO2005043266A2 (en) | 2003-10-31 | 2005-05-12 | Massachusetts Institute Of Technology | Variable reluctance fast positioning system and methods |

| US7072092B2 (en) * | 2003-12-31 | 2006-07-04 | General Electric Company | Optical substrate with modulated structure |

| WO2005108004A1 (de) * | 2004-04-23 | 2005-11-17 | Schott Ag | Vorrichtung und verfahren zur erzeugung von mikrostrukturen |

| US7107694B2 (en) * | 2004-06-29 | 2006-09-19 | Hysitron, Incorporated | Method for observation of microstructural surface features in heterogeneous materials |

| US7145282B2 (en) * | 2004-07-15 | 2006-12-05 | Delphi Technologies, Inc. | Actuator |

| JP2006035359A (ja) * | 2004-07-26 | 2006-02-09 | Toyoda Van Moppes Ltd | ダイヤモンドバイト及びその製造方法 |

| US7212345B2 (en) * | 2004-09-13 | 2007-05-01 | Eastman Kodak Company | Randomized patterns of individual optical elements |

| US8656815B2 (en) * | 2004-12-06 | 2014-02-25 | Konica Minolta Opto, Inc. | Transfer optical surface machining method, optical device producing mold and optical device |

| US7445409B2 (en) * | 2005-10-19 | 2008-11-04 | 3M Innovative Properties Company | Cutting tool assembly including diamond cutting tips at half-pitch spacing for land feature creation |

| US7757591B2 (en) * | 2005-10-19 | 2010-07-20 | 3M Innovative Properties Company | Aligned multi-diamond cutting tool assembly for creating microreplication tools |

| JP4887025B2 (ja) * | 2005-10-27 | 2012-02-29 | パナソニック株式会社 | 型の製造方法および光学素子の製造方法 |

| US7293487B2 (en) * | 2005-11-15 | 2007-11-13 | 3M Innovative Properties Company | Cutting tool having variable and independent movement in an x-direction and a z-direction into and laterally along a work piece for making microstructures |

| US7290471B2 (en) * | 2005-11-15 | 2007-11-06 | 3M Innovative Properties Company | Cutting tool having variable rotation about a y-direction transversely across a work piece for making microstructures |

| US7328638B2 (en) * | 2005-12-27 | 2008-02-12 | 3M Innovative Properties Company | Cutting tool using interrupted cut fast tool servo |

| US7788998B2 (en) * | 2006-03-13 | 2010-09-07 | Panasonic Corporation | Precision machining system and methods |

| US7628100B2 (en) * | 2007-01-05 | 2009-12-08 | 3M Innovative Properties Company | Cutting tool using one or more machined tool tips with diffractive features in a continuous or interrupted cut fast tool servo |

| TW200920521A (en) * | 2007-04-05 | 2009-05-16 | Toshiba Machine Co Ltd | Method and apparatus for machining surface of roll |

| KR20100044199A (ko) * | 2007-07-04 | 2010-04-29 | 코닌클리즈케 필립스 일렉트로닉스 엔.브이. | 트러스트 센터 링크 키를 초기화하는 네트워크 및 방법 |

-

2007

- 2007-10-29 US US11/926,902 patent/US7669508B2/en active Active

-

2008

- 2008-10-17 CN CN201711234779.3A patent/CN107824821B/zh active Active

- 2008-10-17 CN CN2008801230874A patent/CN101909833A/zh active Pending

- 2008-10-17 JP JP2010532126A patent/JP2011502058A/ja not_active Withdrawn

- 2008-10-17 KR KR1020107011734A patent/KR20100092943A/ko not_active Application Discontinuation

- 2008-10-17 EP EP08845910.2A patent/EP2219833A4/en not_active Withdrawn

- 2008-10-17 WO PCT/US2008/080269 patent/WO2009058586A2/en active Application Filing

-

2014

- 2014-02-03 JP JP2014018678A patent/JP2014128874A/ja active Pending

-

2017

- 2017-03-07 JP JP2017042550A patent/JP6470330B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023054806A1 (ko) * | 2021-09-28 | 2023-04-06 | 이승준 | 공정기반 융·복합 표면 가공 방법, 프로그램 및 플랫폼 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2009058586A2 (en) | 2009-05-07 |

| JP2011502058A (ja) | 2011-01-20 |

| US7669508B2 (en) | 2010-03-02 |

| JP2014128874A (ja) | 2014-07-10 |

| EP2219833A2 (en) | 2010-08-25 |

| CN107824821A (zh) | 2018-03-23 |

| JP6470330B2 (ja) | 2019-02-13 |

| EP2219833A4 (en) | 2017-08-02 |

| CN107824821B (zh) | 2020-08-25 |

| CN101909833A (zh) | 2010-12-08 |

| JP2017119344A (ja) | 2017-07-06 |

| WO2009058586A3 (en) | 2009-07-30 |

| US20090110504A1 (en) | 2009-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101397795B1 (ko) | 단속 절삭 고속 공구 서보를 사용하는 절삭 공구 | |

| JP6470330B2 (ja) | 回折機構を伴う機械加工された工具先端を1つ以上使用する切削工具 | |

| KR20100102137A (ko) | 거시-규모 특징부 상에 회절 특징부를 갖는 미세복제 필름 | |

| KR101432340B1 (ko) | 연속 또는 단속 절삭 고속 공구 서보에서의 회절 특징부를 구비하는 하나 이상의 기계가공된 공구 팁을 사용하는 절삭 공구 | |

| KR101312129B1 (ko) | 원통형 공작물 기계가공 장치 및 이중 인라인 액추에이터를 사용하는 공작물 기계가공 방법 | |

| KR101391499B1 (ko) | 연속 또는 단속 절삭 고속 공구 서보의 하나 이상의 기계가공된 공구 팁을 사용하는 절삭 공구 조립체 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20150727 Effective date: 20160718 |