KR100468982B1 - 일체식블레이드형로터의에어포일을가공하는데사용하는고정물및에어포일표면의가공방법 - Google Patents

일체식블레이드형로터의에어포일을가공하는데사용하는고정물및에어포일표면의가공방법 Download PDFInfo

- Publication number

- KR100468982B1 KR100468982B1 KR1019970069126A KR19970069126A KR100468982B1 KR 100468982 B1 KR100468982 B1 KR 100468982B1 KR 1019970069126 A KR1019970069126 A KR 1019970069126A KR 19970069126 A KR19970069126 A KR 19970069126A KR 100468982 B1 KR100468982 B1 KR 100468982B1

- Authority

- KR

- South Korea

- Prior art keywords

- pin

- fixture

- space

- rotor

- blade

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q3/00—Devices holding, supporting, or positioning work or tools, of a kind normally removable from the machine

- B23Q3/02—Devices holding, supporting, or positioning work or tools, of a kind normally removable from the machine for mounting on a work-table, tool-slide, or analogous part

- B23Q3/06—Work-clamping means

- B23Q3/08—Work-clamping means other than mechanically-actuated

- B23Q3/086—Work-clamping means other than mechanically-actuated using a solidifying liquid, e.g. with freezing, setting or hardening means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/006—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass turbine wheels

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49316—Impeller making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49998—Work holding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53961—Means to assemble or disassemble with work-holder for assembly

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53978—Means to assemble or disassemble including means to relatively position plural work parts

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

- Jigs For Machine Tools (AREA)

Abstract

가스 터빈 엔진의 일체식 블레이드형 로터(IBR)의 최종 가공 공정에 사용되는 본 발명의 고정물은 일체식 블레이드형 로터의 외측 외주를 둘러싸는 강체 링과, 지지 핀은 블레이드 사이의 공간 내로 끼워진 다음 그것의 구조적 일체성을 향상하기 위해 유닛을 일체식 블레이드형 로터에 고정하도록 플래스터 재료 또는 플라스틱재료로 성형되어 테이퍼진 지지 핀을 포함한다. 일체식 블레이드형 로터의 에어포일을 완성하는 방법은 핀을 다른 공간에 삽입하는 단계와, 핀 없는 공간에서 블레이드 표면의 절반부를 가공하는 단계와, 핀을 제거하고 예비 가공된 공간 내에 핀을 삽입하는 단계와, 핀을 적소에 성형하는 단계를 포함한다. 그 다음 블레이드형 표면의 다른 절반부는 에어포일이 최종적인 윤곽이 될 때까지 핀 없는 공간에서 가공된다. 유닛은 제거되고 가열되어 잔류 캐스팅 매체를 녹임으로써 최종 제품을 제공한다.

Description

본 발명은 일체식 블레이드형 로터(IBR)에 관한 것으로, 특히 일체식 블레이드형 로터의 가공 방법 및 이러한 가공 공정에 이용되는 고정물에 관한 것이다.

항공기술 분야의 당업자라면, 때때로 블리스크(blisk) 또는 일체식 블레이드형 로터로 언급되는 초합금 재료로 형성되는 일체식 블레이드형 로터가 각각 축류 터빈 및/또는 가스 터빈 엔진에 이용되는 압축기 로터를 제조하기 위한 새로운 비교적 개념이라는 것을 이해할 것이다. 지금까지, 로터의 블레이드와 디스크는 개별적으로 형성되고, 통상적으로 블레이드는 공지된 도브테일(dovetail) 또는 전나무형 루트 부착 조립체에 의해서 디스크의 림에 부착된다. 일체식 블레이드형 로터는 블레이드와 디스크를 대략적 완성 형태로 단조한 다음 블레이드의 에어포일을 완성 형태로 가공하여 형성한다. 일체식 블레이드형 로터의 블레이드는 디스크에 일체식으로 단조되거나 또는 디스크에 야금술적으로 부착된다.

일체식 블레이드형 로터의 제조 및 수리 방법의 예는 모두 본 특허 출원인에 양도되었으며 본 명세서에서 참조로 인용된, 일체식 블레이드형 두금속의 로터를 제조하기 위한 공정(Process For Fabricating Integrally Bladed Bimettallic Rotors)이라는 명칭의 1984년 10월 30일 밀러(Miller) 등에 의해 승인된 미국 특허 제4,479,273호와, 일체식 블레이드형 로터 제조(Integrally Bladed Rotor Fabrication)라는 명칭의 1992년 5월 19일 젠켈(Genkel) 등에 의해 승인된 미국 특허 제5,113,583호와, 1992년 5월 5일 드마이클(DeMichael) 등에 의해 승인된 미국 특허 제5,109,606호에 개시되어 있다.

일체식 블레이드형 로터를 대략적인 형태나 미완성 형태로 제조하는 방법에 관계없이, 블레이드 및 디스크가 일체식으로 형성되거나 또는 블레이드가 디스크에 야금술적으로 부착되든지 간에, 최종 가공 작업 중에 문제가 발생된다. 즉, 블레이드의 에어포일 섹션의 이용 금속 및 두께에 의해, 구조체는 가공 공정에서 굴신되는 경향을 갖는다. 통상적으로, 에어포일은 전산화된 밀링 머신에 의해 최종 형상으로 가공된다. 다수의 절단 동작에서 절단 공구 또는 공구들은 가공된 블레이드 상에 외력을 가하고, 블레이드를 기울어지도록 야기하는 경향을 갖는다. 이 기울어짐은 커터가 방사상 외측 방향으로 이동할 때 거칠게 된다. 명백하게, 가공 작동 중 어떤 기울어짐은 에어포일의 마무리 차원을 역으로 영향을 미침으로써, 요구되는 오차가 역으로 영향을 미치게 된다. 이 엔진 구성 요소의 오차는, 특히 가스 터빈 엔진에 의해 동력을 얻는 항공기에 사용될 때, 최소로 고정되지 않으면 안된다.

공통의 실시에서 플래스터(plaster) 또는 플라스틱(plastic)과 같은 저온 캐스팅 재료를 각각의 블레이드 사이의 공동 또는 공간 안쪽으로 캐스팅하도록 이러한 가공 동작을 하여 블레이드에 강성을 추가함으로써, 가공 공정 중에 에어포일의 기울어짐을 감소 및 최소화하는 것이 공지되어 있다. 이 실시는 어떤 출원에서 받아들여지는 동안, 가스 터빈 엔진 출원에서 받아들여지지 않는다.

본 발명은 에어포일의 강성을 향상시키는 고정물을 결합하는 것에 의해 상기 단락에서의 언급된 문제를 제거함으로써, 최종적인 가공 공정에 의해 야기되는 상술한 기울어짐을 최소화하거나 제거하게 된다. 에어포일의 팁으로부터 둘러싸이고 이격된 링 고정물은 블레이드 사이의 공간 안쪽으로 삽입된 원주방향으로 이격된 복수의 핀에 고정된다. 적절한 플래스터 또는 플라스틱 재료는 공간 안쪽으로 캐스팅되고, 링과 핀 및 캐스팅 재료의 결합은 에어포일 형태의 마무리 절단 중에 로터를 적절히 지지한다. 본 발명에서 가르치는 방법에 대해, 핀은 큰 직경 헤드와 나사식 생크부 및 테이퍼진 생크부에 직접 형성된다. 핀은 링에 고정되고, 테이퍼진 생크는 캐스팅 재료 안쪽으로 끼워진다. 다른 공간은 제1 가공 공정의 준비에서 핀과 함께 공급된다. 캐스팅 재료는 모든 블레이드 사이에 채워진 다음 경화된다. 다음에 경화된 캐스팅재료 및 링/핀 구조체를 구비하는 전체 조립체는 핀 없는 위치에서 에어포일의 표면의 절단을 위해 밀링 머신 상에 결합된다. 다음에 핀은 제거되고, 핀은 블레이드 사이에 설치된다. 다음에 유닛은 플라스틱 매체 또는 플래스터 매체로 캐스팅되고, 경화되어 굳어진 매체가 고정물을 일체식 블레이드형 로터에 지지하고, 나머지 에어포일 표면이 마무리 형태로 절단하는 밀리 머신으로 복귀된다. 최종적으로 가공된 에어포일을 갖는 고정물 및 로터는 절단 기계로부터 제거되고, 일체식 블레이드형 로터로부터 핀 및 고정물을 본래의 느슨하게 하는 캐스팅 재료를 용융하는 온도로 가열한다.

본 발명에서 이용하는 것에 의해 그것의 마지막 형태 안쪽으로 일체식 블레이드형 로터 가공의 실제적인 실험에 있어서, 일체식 블레이드형 로터는 가공 공정을 허용하는 티타늄 합금으로 제조되어 가공 공정에서 분당 5.25 인치(ipm)에 이송된다는 것이 알려졌다. 전술한 가공 공정의 이송률은 3.0(ipm)이다. 75%로 귀결된 이것은 이송률을 증가시킨다. 최종적인 일체식 블레이드형 로터의 가공은 때를 맞춰11.2% 감소되는 168시간이 요구된다. 명백하게, 이것은 가공 시간에 있어서 상당한 절약으로 귀결된다. 시간당 $100의 제작 비율을 이용하고, 본 발명을 이용하면 전술한 공지된 방법과 비교하여 일체식 블레이드형 로터에 대해 $16,800.00의 비용 절감으로 귀결된다. 또한, 가공 동작 중에 구조의 일체는 세련되게 남게 되어 최종 생산물이 그것의 특수한 경향으로 얻게되는 것은 중요하다.

본 발명의 목적은 가스 터빈 엔진에서 사용되는 로터 블레이드의 에어포일 형상을 마무리 절단하는 동안 비틀림을 최소로 하거나 제거하도록 일체식 블레이드형 로터의 강성을 향상시킨 고정물을 제공하는 것이다.

본 발명의 특징에 의하면, 로터와 핀을 둘러싸는 크기로 된 링을 이용하는데, 이 핀은 링 안쪽으로 나사가 형성되며, 그리고 블레이드 사이의 공간 내부로 끼워 맞추기 적합한 테이퍼진 연장부를 구비한다.

본 발명의 다른 목적은 다음의 단계를 수행하여 블레이드의 에어포일 섹션의 최종 가공 공정에 앞서 일체식 블레이드형 로터의 구조적 일체성을 향상시키는 방법으로,

1) 로터를 둘러싸는 크기이고 에어포일의 팁을 둘러싸도록 위치시키되 그들로부터 이격된 링을 포함하는 고정물을 제공하는 단계와,

2) 링의 원주방향으로 구멍을 뚫되, 인접한 블레이드 사이의 간격의 중앙과 정렬될 수 있게 적절히 이격시키는 단계와,

3) 헤드를 갖는 핀과, 나사식 생크 및 생크의 단부에 테이퍼진 부분을 갖는 고정물을 제공하는 단계와,

4) 핀을 링의 구멍 내로 적절히 삽입하여 테이퍼진 부분을 블레이드 사이에 제공된 공간의 다른 공간 내로 끼우는 단계와,

5) 모든 블레이드 사이의 공간을 부분적으로 채우도록 유닛을 캐스팅하고, 테이퍼진 부분을 포획하며, 캐스팅 매체를 응고되도록 경화시키고, 고정물을 일체식 블레이드형 로터에 부착하는 단계와,

6) 블레이드 사이의 공간을 가공하여 캐스팅 재료를 제거하고 그리고 인접 에어포일 표면의 재료를 제거함으로써, 에어포일을 최종 형상으로 형성하는 단계와,

7) 핀을 링으로부터 제거하는 단계와,

8) 핀을 링의 구멍 내로 삽입하여 예비 가공된 공간 내로 끼우는 단계와,

9) 블레이드형 로터를 블레이드 사이의 모든 공간을 채우도록 일체식 캐스팅하고, 캐스팅 매체를 응고하도록 경화하며, 고정물을 일체식 블레이드형 로터에 부착하는 단계와,

10) 캐스팅 매체를 가공하고, 에어포일 표면을 핀 없는 공간 내에 남겨두는 단계와,

11) 일체식 블레이드형 로터를 캐스팅 재료의 용융점 이상의 온도로 가열하는 것에 의해 캐스팅 매체를 제거하는 단계를 포함한다.

본 발명의 전술한 특징 및 다른 특징은 다음의 설명 및 첨부 도면을 통해 보다 명확하게 이해될 것이다.

당업자가 알고 있는 바와 같이, 일체식 블레이드형 로터의 가공은 팬케이크형(pancake) 단조 또는 인접한 네트형 단조로부터 원통형 형상을 가공한 다음, 외측 직경으로부터 인접한 블레이드 루트까지 방사상으로 절단(연속 또는 간헐적으로)하여, 단조 작업에서 후프 응력을 제거하는 것에 의해 개시된다. 그 다음, 일체식 블레이드형 로터가 그 최종적인 형태로 될 때까지 (일반적으로 복잡한 가공 작용으로) 재료를 에어포일의 양 측면으로부터 계속해서 가공한다. 본 발명은 절단 공구에 의해 에어포일 상에 가해지는 부하가 에어포일을 편향시킬 때의 최종 가공 작용과 관련이 있다.

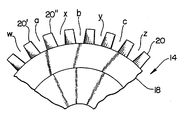

도1에 잘 도시되는 본 발명에 따르면, 일반적으로 도면 번호(10)로 표시되는 고정물은 일체식 블레이드형 로터(14)를 둘러싸는 크기로 된 적절한 금속제 재료로 제조되는 강체 링(12)과 일반적으로 도면 번호(16)로 표시되는 핀 조립체를 포함한다. 일체식 블레이드형 로터(14)는 디스크(18) 및 원주방향 및 방사상으로 연장하는 블레이드(20)로 이루어지고, 도2에 도시된 바와 같이 미완성의 마무리로 형성된다. 핀 조립체는 신장된 생크(15)를 가지는 핀(16)으로 이루어지되, 핀은 테이퍼진 생크부(22)와, 나사부(24)와, 공구 및 록킹 너트(28)를 수용하는 확대된 헤드(26)로 형성된다. 각각의 핀(16)은 링(12)내에 형성된 나사 보어(30)를 통하여 연장하고, 핀들이 인접한 블레이드(20) 사이에 다른 공간의 중앙 안쪽으로 끼워지도록 적절히 위치시킨다.

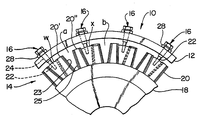

일체식 블레이드형 로터를 그것의 마지막 형태로 가공하는 방법은 바로 이하 및 도2, 도3, 도4 및 도5의 다음 참조에 기술될 것이고, 고정물이 바람직하게 위치되며, 도3에 도시되는 바와 같이 그 밖의 여러 가지의 것이 있고, 핀(16)은 다른 공간(a, b, c, d)에 배치되며, 록킹 너트(28)는 핀들을 적소에 고정하도록 팽팽하게 조여진다. 다른 공간(w, x, y, z등)이 핀(16)의 공간부이다. 다음에 모든 공간(a, b, c, d, w, x, y, z 등)은 플래스터 또는 플라스틱 재료로 캐스팅된다. 한편 캐스팅 재료는 핀 생크부(22)를 일체식 블레이드형 로터에 부착되어 경화되고, 캐스팅(cast) 일체식 블레이드형 로터와 함께 고정물은 절단 작용을 위해 가공 중앙 상으로 배치되어 가공 공정을 시작한다. 도4에 도시된 바와 같이, 공간(w, x, y 등)내에 캐스팅 매체의 재료는 제거되고, 블레이드의 표면이 팁에서 루트까지 연장된다. 명백하게는, 다른 블레이드가 마무리 형태에 각각 절개하는 그들의 선단 및 후단을 가진다. 단순함 및 편리함의 목적을 위해 블레이드(20', 20'') 및 공간(w, a, x 및 b)은 이하에 기술될 것이고, 이것은 본 명세서에서 모든 블레이드에 대표되는 것을 이해할 것이다. 루트에서 팁까지 선단(19)에 블레이드(20')의 표면이 공간(w)내에 캐스팅 매체와 마찬가지로 절개한다. 마찬가지로 공간(x)내의 캐스팅 매체와 마찬가지로 블레이드의 루트에서 팁까지 후단(21)상에 블레이드의 표면이 절개된다. 공간(a, b)은 못으로 유지되고, 핀은 아직까지 유지한다.

최종적인 작용의 다음 절은 고정물 및 캐스팅 일체식 블레이드형 로터를 절단 가공으로부터 제거하고, 핀 조립체를 제거하며, 핀 생크부(22)가 테이퍼졌으므로 제거가 비교적 용이하다는 것을 알 수 있고, 핀이 다른 점에서 윤곽을 나타내게되면 적어도 어려움이 작아진다. 캐스팅 재료는 제거된 핀에 의해 남겨진 공간을 제외하고는 제 위치에 유지되는 것을 알 수 있다.

도5에 최선으로 도시되는 다음 순서에 있어서, 강체 링(12)은 보어가 가공된 다른 공간에 정렬되도록 위치시킨다. 강체 링(12)은 양쪽 그 안에 형성된 모든 보어 또는 다른 것 내에 가질 수도 있고, 그것은 사전에 사용된 보어를 핀이 있는 공간인 다음으로 정렬하도록 하나의 공간을 회전시킬 것이다. 이러한 실시예에 있어서, 핀(16)은 테이퍼진 부분(22)이 공간(w, x) 안쪽으로 연장하도록 배치된다. 비어있는 공간은 핀이 없는 공간(a 및 b)으로 남게 되어 다시 캐스팅된다. [공간(a 및 b)내의 캐스팅 매체는 도5와 같이 도시되지 않는데, 이것은 도면이 가공 작업 후의 일체식 블레이드형 로터 및 고정물을 도시하기 때문임]. 캐스팅 매체가 핀들을 일체식 블레이드형 로터에 응고 및 부착시키며, 유닛이 머시닝 센터(machine center)에 다시 되돌아가 블레이드(20')의 후단(23) 및 블레이드(20'')의 선단(25)을 절단하고, 그 절단은 공간내의 캐스팅 매체를 제거하며, 팁으로부터 블레이드의 루트까지 절단하게 된다.

다음에 고정물 및 일체식 블레이드형 로터는 절단 머신으로부터 제거되고, 캐스팅 매체는 도6에 도시되는 바와 같이 유닛을 최종적인 일체식 블레이드형 로터로 귀결되는 캐스팅 매체의 용융점까지 가열함에 의해 제거된다.

본 발명은 상세한 실시예에 따라 도시하고 설명하였지만, 당업자라면 본 발명의 정신 및 관점 내에서 다양하게 변화되는 것을 이해할 수 있을 것이다.

본 발명의 일체식 블레이드형 로터(IBR)를 가공하는데 사용하는 고정물은 일체식 블레이드형 로터의 강성을 향상시킴으로써 가스 터빈 엔진에서 사용되는 로터 블레이드의 에어포일 형상의 마무리 절단 중에 비틀림을 최소로 하거나 제거한다.

도1은 가공 작용의 최종 단계 중에 일체식 블레이드형 로터의 강성을 증가시키기 위한 고정 장치를 도시하는 부분 단면도.

도2는 미완성 일체식 블레이드형 로터의 일부를 도시한 정면도.

도3은 블레이드들 사이의 서로 다른 공간에 배치된 캐스팅 매체에 수납된 핀의 위치를 도시하는 부분 단면도.

도4는 도3과 유사한 부분 정면도로서, 가공 작용이 핀이 없는 위치에서 재료에 가해진 후의 상태를 도시하는 도면.

도5는 도3 및 도4와 유사한 부분 정면도로서, 새로운 세트의 핀이 미리 가공된 공간 내에 삽입되고, 기존의 핀은 제거되며, 모든 공간이 다시 캐스팅되고, 캐스팅 매체와 에어포일이 가공 작용에 의해 절단되는 것을 나타낸 도면.

도6은 일체식 블레이드형 로터의 최종 완성된 형태를 도시하는 부분 정면도.

<도면의 주요부분에 대한 부호의 설명>

10 : 고정물

12 : 링

14 : 일체식 블레이드형 로터

16 : 핀

18 : 디스크

20 : 블레이드

Claims (9)

- 일체식 블레이드형 로터의 에어포일을 가공하는데 사용하는 고정물이며,일체식 블레이드형 로터의 외주를 둘러싸는 크기의 강체 링과, 상기 강체 링 내에 형성된 구멍을 통해 방사상으로 연장하는 테이퍼진 핀과, 상기 핀을 적소에 록킹하는 수단을 포함하는 것을 특징으로 하는 고정물.

- 제1항에 있어서, 상기 링은 금속 재료로 제조되는 것을 특징으로 하는 고정물.

- 제2항에 있어서, 상기 핀은 생크와, 상기 생크의 테이퍼진 하부 및 상기 생크의 나사식으로 된 상부를 포함하는 것을 특징으로 하는 고정물.

- 제4항에 있어서, 상기 록킹 수단은, 상기 나사식으로 된 부분과 함께 나사식으로 결합 가능하고 상기 강체 링의 외부로부터 접근 가능한 록킹 너트를 구비하며, 상기 핀은 소정의 방사상 크기로 록킹될 수 있는 것을 특징으로 하는 고정물.

- 일체식 블레이드형 로터의 에어포일 표면의 가공 방법이며,일체식 블레이드형 로터의 외주를 둘러싸는 크기의 강체 링을 제공하는 단계와,테이퍼진 핀을 제공하고 상기 테이퍼진 핀을 일체식 블레이드형 로터의 인접한 블레이드 사이의 다른 공간 내의 축방향으로 돌출시키도록 강체 링에 부착하는 단계와,인접한 블레이드 사이의 공간을 채우도록 일체식 블레이드형 로터를 캐스팅하고, 핀의 테이퍼진 부분을 매립하는 단계와,캐스팅 매체가 응고되어 고정물을 일체식 블레이드형 로터에 고정시킬 때까지 캐스팅된 일체식 블레이드형 로터를 경화시키는 단계와,핀 없는 공간을 가공하여 캐스팅 매체를 제거하고, 블레이드 표면의 윤곽 절반부를 완성하는 단계와,핀을 다른 공간과 캐스팅 매체로부터 제거하는 단계와,핀을 고정물을 통해 나머지 다른 공간 내로 삽입하는 단계와,블레이드 사이의 모든 공간을 채우도록 일체식 블레이드형 로터를 캐스팅하고, 핀의 테이퍼진 부분을 매립하는 단계와,캐스팅 매체가 응고되어 고정물을 일체식 블레이드형 로터에 고정시킬 때까지 캐스팅된 일체식 블레이드형 로터를 경화시키는 단계와,핀 없는 공간을 가공하여 캐스팅 매체를 제거하고, 블레이드 표면의 나머지 절반부의 윤곽을 완성하는 단계와,캐스팅 매체와 고정물을 일체식 블레이드형 로터로부터 제거하는 단계를 포함하는 것을 특징으로 하는 가공 방법.

- 제5항에 있어서, 부착 방법은 록킹 너트를 조여서 핀을 소정의 방사상 위치에 고정시키는 단계를 포함하는 것을 특징으로 하는 가공 방법.

- 제6항에 있어서, 상기 강체 링은 금속 재료로 제조되고, 그것의 원주 둘레의 보어를 통해 이격되는 것을 특징으로 하는 가공 방법.

- 제7항에 있어서, 상기 캐스팅 매체는 플라스틱으로 이루어진 그룹으로부터 선택되는 것을 특징으로 하는 가공 방법.

- 제7항에 있어서, 상기 캐스팅 매체는 플래스터로 이루어진 그룹으로부터 선택되는 것을 특징으로 하는 가공 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/768,370 | 1996-12-17 | ||

| US8/768,370 | 1996-12-17 | ||

| US08/768,370 US5822841A (en) | 1996-12-17 | 1996-12-17 | IBR fixture |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR19980064166A KR19980064166A (ko) | 1998-10-07 |

| KR100468982B1 true KR100468982B1 (ko) | 2005-03-16 |

Family

ID=25082297

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019970069126A KR100468982B1 (ko) | 1996-12-17 | 1997-12-16 | 일체식블레이드형로터의에어포일을가공하는데사용하는고정물및에어포일표면의가공방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US5822841A (ko) |

| EP (1) | EP0849031B1 (ko) |

| JP (1) | JP3965611B2 (ko) |

| KR (1) | KR100468982B1 (ko) |

| DE (1) | DE69713478T2 (ko) |

Families Citing this family (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6339878B1 (en) | 2000-03-27 | 2002-01-22 | United Technologies Corporation | Method of repairing an airfoil |

| US7840443B2 (en) * | 2001-12-27 | 2010-11-23 | Proto Labs, Inc. | Automated quoting of CNC machined custom molds and/or custom parts |

| US6994000B2 (en) * | 2003-07-28 | 2006-02-07 | Honeywell International, Inc. | Fixture and locator device for supporting a rotatable member |

| KR100541737B1 (ko) | 2003-10-09 | 2006-01-11 | 삼성전자주식회사 | 휴대용 컴퓨터 |

| US7334331B2 (en) * | 2003-12-18 | 2008-02-26 | General Electric Company | Methods and apparatus for machining components |

| US20060088409A1 (en) * | 2004-10-21 | 2006-04-27 | General Electric Company | Grouped reaction nozzle tip shrouds with integrated seals |

| US20070071605A1 (en) * | 2005-09-23 | 2007-03-29 | General Electric Company | Integrated nozzle and bucket wheels for reaction steam turbine stationary components and related method |

| US7765658B2 (en) * | 2005-10-17 | 2010-08-03 | Pratt & Whitney Canada Corp. | Blade tip grinding tooling |

| DE102006002617A1 (de) * | 2006-01-19 | 2007-07-26 | Mtu Aero Engines Gmbh | Verfahren zur Fräsbearbeitung von Bauteilen |

| US7784182B2 (en) * | 2006-11-08 | 2010-08-31 | General Electric Company | System for manufacturing a rotor having an MMC ring component and a unitary airfoil component |

| CN100418686C (zh) * | 2007-03-27 | 2008-09-17 | 南京汽轮电机(集团)有限责任公司 | 汽轮机隔板叶栅围带型孔加工方法以及该方法中使用的专用夹具 |

| US8844129B2 (en) * | 2007-10-15 | 2014-09-30 | United Technologies Corporation | Method and apparatus for hole crack removal |

| FR2929151B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede ameliore de fabrication d'un disque aubage monobloc, avec anneau provisoire de maintien des aubes retire avant une etape de fraisage |

| FR2929153B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede de fabrication d'un disque aubage monobloc, par decoupe au jet d'eau abrasif |

| FR2929155B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede ameliore de fabrication d'un disque aubage monobloc, avec anneau provisoire de maintien des aubes agence a distance de leur tete |

| FR2929150B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede ameliore de fabrication d'un disque aubage monobloc, avec anneau provisoire de maintien des aubes |

| FR2929152B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede ameliore de fabrication d'un disque aubage monobloc, avec anneau provisoire de maintien des aubes retire apres une etape de finition par fraisage |

| FR2929154B1 (fr) * | 2008-03-31 | 2010-04-23 | Snecma | Procede ameliore de fabrication d'un disque aubage monobloc, avec anneau provisoire de maintien des aubes retire avant une etape de finition par fraisage |

| JP5385709B2 (ja) * | 2009-07-08 | 2014-01-08 | パスカルエンジニアリング株式会社 | 物品位置決め機構 |

| US8540482B2 (en) | 2010-06-07 | 2013-09-24 | United Technologies Corporation | Rotor assembly for gas turbine engine |

| US8726477B2 (en) | 2011-02-28 | 2014-05-20 | Pratt & Whitney Canada Corp. | Rotor centralization for turbine engine assembly |

| US8826784B2 (en) * | 2011-08-29 | 2014-09-09 | United Technologies Corporation | Airfoil machining method and cutting tools |

| US9145781B2 (en) * | 2012-06-11 | 2015-09-29 | United Technologies Corporation | Vane support assembly |

| GB2519532B (en) | 2013-10-23 | 2016-06-29 | Rolls Royce Plc | Method and Apparatus for Supporting Blades |

| GB2519531B (en) | 2013-10-23 | 2016-06-29 | Rolls Royce Plc | Method and apparatus for supporting blades |

| US9802288B2 (en) | 2014-06-16 | 2017-10-31 | United Technologies Corporation | Machining system having a tool for finishing airfoils |

| GB201411181D0 (en) * | 2014-06-24 | 2014-08-06 | Rolls Royce Plc | Rotor blade manufacture |

| CN104400475B (zh) * | 2014-10-20 | 2016-08-24 | 北京遥测技术研究所 | 一种定位装夹工具及方法 |

| EP3034234B1 (de) * | 2014-12-16 | 2019-02-13 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren und Vorrichtungssystem zur Bearbeitung eines Werkstückes |

| US11067002B2 (en) | 2016-12-06 | 2021-07-20 | General Electric Company | Gas turbine engine maintenance tool |

| US11111813B2 (en) | 2016-12-06 | 2021-09-07 | General Electric Company | Gas turbine engine maintenance method |

| CN113182906B (zh) * | 2021-06-16 | 2022-12-09 | 中国航发航空科技股份有限公司 | 一种航空发动机涡轮叶片加工夹具及其装夹方法 |

| CN116276216B (zh) * | 2023-05-23 | 2023-09-01 | 宁波永灵航空科技有限公司 | 一种航空环形类零件的柔性定位工装及其使用方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2730794A (en) * | 1951-01-20 | 1956-01-17 | Maschf Augsburg Nuernberg Ag | Method and apparatus for finishing turbine blades |

| US3636609A (en) * | 1969-03-14 | 1972-01-25 | Curtiss Wright Corp | Turbine blade positioning and gaging fixture |

| EP0548724A1 (en) * | 1991-12-23 | 1993-06-30 | AlliedSignal Inc. | Compressor of turbine blade manufacture |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB683127A (en) * | 1949-06-30 | 1952-11-26 | Rolls Royce | Improved method and means for machining parts mounted in circumferential assembly for use |

| US2800867A (en) * | 1955-02-07 | 1957-07-30 | Smith Oliver Ross | Pipe reforming clamp |

| US2916256A (en) * | 1955-09-21 | 1959-12-08 | United Aircraft Corp | Rotor construction for compressors and turbines |

| US3558124A (en) * | 1968-08-07 | 1971-01-26 | United States Steel Corp | Holder for a circular workpiece subject to expansion and contraction |

| US3872565A (en) * | 1974-05-09 | 1975-03-25 | Atomic Energy Commission | Reactor vessel seal service fixture |

| US4491307A (en) * | 1982-08-30 | 1985-01-01 | Ellefson Dennis B | Rotatable workpiece holding apparatus |

| US4479296A (en) * | 1983-04-21 | 1984-10-30 | The Goodyear Tire & Rubber Company | Method of manufacturing a rubber shoe sole |

| JPS6071138A (ja) * | 1983-09-27 | 1985-04-23 | Aisin Seiki Co Ltd | セラミツクタ−ビンロ−タ−の加工方法 |

| US4773864A (en) * | 1987-08-31 | 1988-09-27 | Holt Byron B | Apparatus for enhancing surgical skills |

| GB2237758B (en) * | 1989-11-07 | 1992-10-21 | Rolls Royce Plc | Rotor assembly and method of manufacture |

| US5113583A (en) * | 1990-09-14 | 1992-05-19 | United Technologies Corporation | Integrally bladed rotor fabrication |

| US5489194A (en) * | 1990-09-14 | 1996-02-06 | Hitachi, Ltd. | Gas turbine, gas turbine blade used therefor and manufacturing method for gas turbine blade |

| US5109606A (en) * | 1991-03-04 | 1992-05-05 | United Technologies Corporation | Integrally bladed rotor fabrication or repair |

| US5109589A (en) * | 1991-03-11 | 1992-05-05 | United Technologies Corporation | Processes for making metal prototype parts |

| US5165160A (en) * | 1991-07-22 | 1992-11-24 | Poncelet George V | Apparatus and method for axially aligning straight or curved conduits |

| DE4239710A1 (de) * | 1992-11-26 | 1994-06-01 | Abb Patent Gmbh | Läufer einer Turbine |

| US5513838A (en) * | 1994-09-09 | 1996-05-07 | Van Rossum; Scott R. | Circle clamp |

| US5711195A (en) * | 1995-10-27 | 1998-01-27 | Koelling; Robert | Apparatus and method for precision machining of metal rings |

-

1996

- 1996-12-17 US US08/768,370 patent/US5822841A/en not_active Expired - Lifetime

-

1997

- 1997-12-16 KR KR1019970069126A patent/KR100468982B1/ko not_active IP Right Cessation

- 1997-12-16 EP EP97310171A patent/EP0849031B1/en not_active Expired - Lifetime

- 1997-12-16 DE DE69713478T patent/DE69713478T2/de not_active Expired - Lifetime

- 1997-12-17 JP JP36419297A patent/JP3965611B2/ja not_active Expired - Fee Related

-

1998

- 1998-07-15 US US09/115,709 patent/US5867885A/en not_active Expired - Lifetime

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2730794A (en) * | 1951-01-20 | 1956-01-17 | Maschf Augsburg Nuernberg Ag | Method and apparatus for finishing turbine blades |

| US3636609A (en) * | 1969-03-14 | 1972-01-25 | Curtiss Wright Corp | Turbine blade positioning and gaging fixture |

| EP0548724A1 (en) * | 1991-12-23 | 1993-06-30 | AlliedSignal Inc. | Compressor of turbine blade manufacture |

Also Published As

| Publication number | Publication date |

|---|---|

| DE69713478D1 (de) | 2002-07-25 |

| EP0849031A1 (en) | 1998-06-24 |

| US5867885A (en) | 1999-02-09 |

| DE69713478T2 (de) | 2002-10-02 |

| KR19980064166A (ko) | 1998-10-07 |

| JPH10180551A (ja) | 1998-07-07 |

| JP3965611B2 (ja) | 2007-08-29 |

| US5822841A (en) | 1998-10-20 |

| EP0849031B1 (en) | 2002-06-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100468982B1 (ko) | 일체식블레이드형로터의에어포일을가공하는데사용하는고정물및에어포일표면의가공방법 | |

| EP1995409B1 (en) | Repair method for turbine vanes | |

| EP1239116B1 (en) | Fluted blisk | |

| US8516676B2 (en) | Method of manufacture of aerofoil assemblies having datum features located in complementary fixtures | |

| US6219916B1 (en) | Method for linear friction welding and product made by such method | |

| US20030223873A1 (en) | Inertia welding of blades to rotors | |

| EP2872286B1 (en) | Method for repairing a single crystal turbine blade | |

| US8245375B2 (en) | Apparatus for repairing turbine rotor | |

| US6520836B2 (en) | Method of forming a trailing edge cutback for a turbine bucket | |

| EP1452687B1 (en) | Rotor balancing | |

| US7784180B2 (en) | Method and blade repair element for blisk repair or new blisk manufacture | |

| EP3453483A1 (en) | Method of making integrally bladed rotor | |

| US4874031A (en) | Cantilevered integral airfoil method | |

| EP3130422B1 (en) | Method for manufacturing a bladed gas turbine engine rotor | |

| JP2004052616A (ja) | 過給機のタービン翼の加工方法 | |

| EP1445056B1 (en) | Production of disc components | |

| US4970125A (en) | Cantilevered integral airfoil casting and method | |

| KR20220085762A (ko) | 블레이드형 로터의 조합 적층 및 절삭 제조 | |

| JPS61212602A (ja) | 羽根車の分解方法 | |

| JPS61218701A (ja) | 羽根車の分解方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20100111 Year of fee payment: 6 |

|

| LAPS | Lapse due to unpaid annual fee |