JP7698564B2 - 大規模dmo反応に用いられる横型マルチフロープレート式反応装置 - Google Patents

大規模dmo反応に用いられる横型マルチフロープレート式反応装置 Download PDFInfo

- Publication number

- JP7698564B2 JP7698564B2 JP2021189967A JP2021189967A JP7698564B2 JP 7698564 B2 JP7698564 B2 JP 7698564B2 JP 2021189967 A JP2021189967 A JP 2021189967A JP 2021189967 A JP2021189967 A JP 2021189967A JP 7698564 B2 JP7698564 B2 JP 7698564B2

- Authority

- JP

- Japan

- Prior art keywords

- flow

- reactor

- horizontal multi

- dmo

- horizontal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/0285—Heating or cooling the reactor

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C67/00—Preparation of carboxylic acid esters

- C07C67/36—Preparation of carboxylic acid esters by reaction with carbon monoxide or formates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/52—Improvements relating to the production of bulk chemicals using catalysts, e.g. selective catalysts

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Devices And Processes Conducted In The Presence Of Fluids And Solid Particles (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Catalysts (AREA)

Description

横型マルチノズルシェルを含み、前記シェル上に複数組の原料ガス出入り口及び伝熱側の出入り口が設けられ、前記シェル内に触媒層(3)が設けられる大規模DMO反応に用いられる横型マルチフロープレート式反応装置であって、前記触媒層は、少なくとも2段階のフローを含み、各フローが触媒を充填した複数のプレート式温度制御モジュール(2)で構成され、同じフロー段階の各プレート式温度制御モジュール(2)内に充填した触媒の高さが同じであることを特徴とする。

又は、前記横型マルチノズルシェルの上方に少なくとも2個の等間隔かつ平行な原料ガス入口b(8)が配置され、その底部に対応する生成物出口b(9)が配置され、原料ガスは、反応器上側の原料ガス入口b(8)から流入し、少なくとも2段階の異なる触媒層を経由して反応器下側生成物出口b(9)から流出させることができる。

同時に、生成物であるDMOの沸点は、他の成分の沸点よりも高くなり、反応器の温度がその下限よりも低い場合、触媒の表面にDMOの凝縮が生じ、その凝縮液が触媒の細孔に浸透して、触媒の活性が低下する可能性がある。したがって、反応工程全体において、反応温度の精密な制御が特に重要であり、反応工程全体は、好ましくは50~200℃の範囲、より好ましくは80~150℃範囲の温度で行われる。反応圧力は、大気圧以上が好ましいが、10kg/cm2G(約1MPaG)以下、より好ましくは5kg/cm2G(約0.5MPaG)以下である。さらに、この反応の特徴によれば、触媒層前半では、反応器の伝熱能力を高め、高温条件下でのMNの急速な分解反応を避けるため、温度を一定の範囲内に制御する必要があり、触媒層後半では、反応器の伝熱能力を弱め、反応出口温度を80℃以上に制御する必要がある。

1.横型多段階温度制御プレート式反応器の内部温度制御プレートユニットは、モジュール構造で構成され、生産能力の要求に応じて軸方向に複数組のモジュールを並列することで、反応器の直径を大きくせず、道路輸送の制限範囲内とする。したがって、横型反応器の各構成要素は、工場で加工や組立を終えることができ、管板製造の要求がなく、製造精度を向上させるだけでなく、製造コストも削減する。

図1、図2を参照すると、亜硝酸メチルとCOの反応を起こしてシュウ酸ジメチル(DMO)を得る製造方法中の大規模カルボニル化反応に用いられる横型マルチフロー温度制御プレート式反応器は、横型マルチノズルシェルを含み、シェルが横置きの横型シェルであり、両端に鏡板4が設けられ、円筒体5を含み、シェル直径が3~4.5メートルである。シェル内部は、少なくとも2段階以上の熱交換能力が異なる多段フローを含み、筒体右側の水平方向に少なくとも2個の等間隔かつ平行な原料ガス入口a6が配置され、その左側に対応する生成物出口a7が配置され、シェル内の軸方向に配置された少なくとも1枚の流れを仕切る垂直バッフル12が反応器を少なくとも左右2つのフロー(前記流れを仕切る垂直バッフル(12)の上側は、穿孔の無いバッフルであり、下側が均一に穿孔された穿孔板であり、穿孔の無いバッフルと穿孔板の比率は、10~2:1で、穿孔板の穿孔率が15%~65%の範囲であり、100%にすることもできる)に分割し、原料ガスの一酸化炭素と亜硝酸メチルは反応器右上の原料ガス入口a6から右側の白金族金属触媒層に流れ込んで反応を起こし、さらに流れを仕切る垂直バッフル12を経由して左側の触媒層に入り、U字形フローとなり、さらに反応器左上の生成物出口a7から流出して生成物を得る。右側フロー内には、2~20個の並列に接続されたプレート式温度制御モジュール2を含み、各プレート式温度制御モジュール2は数枚の同じ熱交換用波形ペアプレート11を15mm~45mm離間して配置しており、左側フロー内は、2~20個のプレート式温度制御モジュール2を含み、その中の熱交換用波形ペアプレート11が20mm~80mm離間して配置され、触媒を熱交換用波形ペアプレート間に充填し、熱交換用波形ペアプレート11上に循環水出入り口が設けられ、ペアプレート内部の循環水により熱量を除去し、反応原料ガスがペアプレートの触媒上で反応を起こす。循環水出入り口は、伝熱側の出入り口(図2内の伝熱側入口10、伝熱側出口10’)であり、循環水出入り口が少なくとも1つのスチームドラムに接続され、伝熱側の各ブランチに緊急用ベント弁が配置されて反応温度を調節し、反応を安全に進められるよう確保する。

図1、図3を参照すると、大規模カルボニル化反応に用いられる別の横型マルチフロー温度制御プレート式反応器は、横型マルチノズルシェルを含み、シェルが横置きの横型シェルであり、両端に鏡板4が設けられ、円筒体5を含み、シェル直径が4~6メートルである。シェル内部は、少なくとも2段階以上の熱交換能力が異なる多段フローを含み、筒体上側の水平方向に少なくとも2個の等間隔かつ平行な原料ガス入口8が配置され、その底部に対応する生成物出口9が配置され、反応器シェル内の半径方向に配置されたガス分散用水平バッフル13は、反応器を軸方向に少なくとも上下2つのフロー(前記ガス分散用水平バッフル13が均一に穿孔され、穿孔率が30%~70%の範囲であり、100の範囲とすることもできる)に分割し、原料ガスの一酸化炭素と亜硝酸メチルは反応器上方の入口8から白金族金属触媒層に流れ込んで反応を起こし、さらにガス分散用水平バッフル13を経由して下側の触媒層に入り、最後に生成物出口9から流出する。上側フロー内には、2~20個のプレート式温度制御モジュール2を含み、各プレート式温度制御モジュール2は数枚の同じ熱交換用波形ペアプレート11を10mm~40mm離間して配置しており、下側フロー内は、2~20個のプレート式温度制御モジュール2を含み、熱交換用波形ペアプレート11が15mm~60mm離間して配置され、触媒を熱交換用波形ペアプレート間に充填し、熱交換用波形ペアプレート内部の循環水により熱量を除去する。循環水出入り口は、伝熱側の出入り口(図3内の伝熱側入口10、伝熱側出口10’)であり、少なくとも1つのスチームドラムに接続され、伝熱側の各ブランチに緊急用ベント弁が配置されて反応温度を調節し、反応を安全に進められるよう確保する。

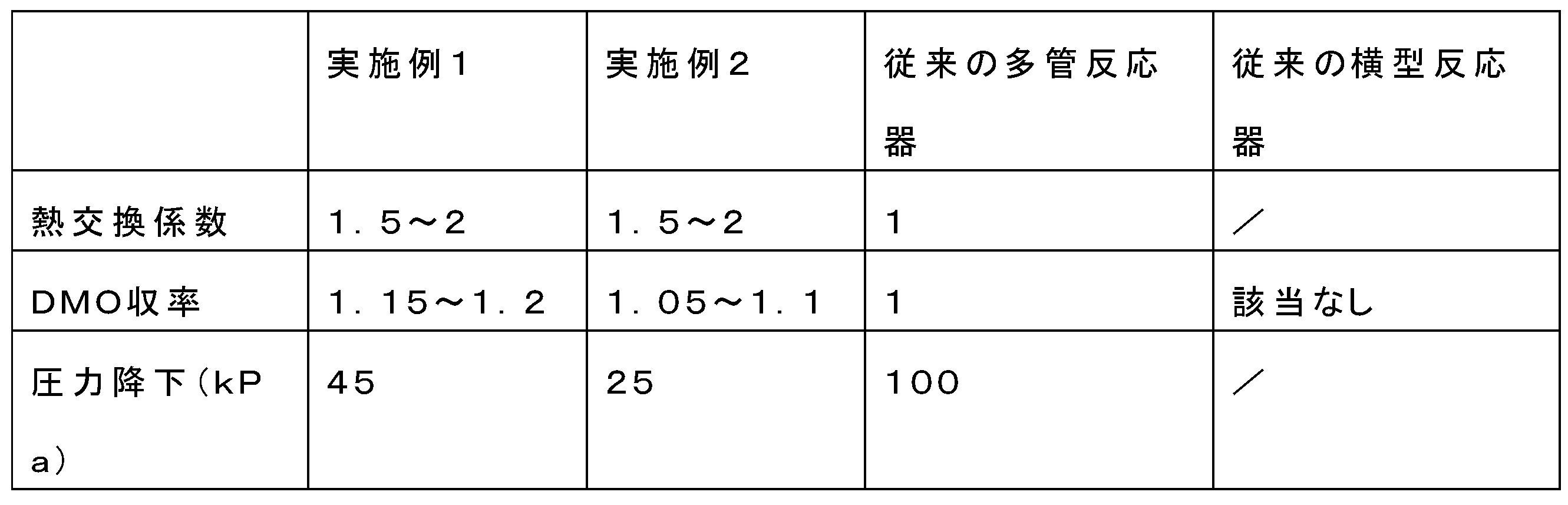

実施例2における反応器の熱伝達効果は顕著であり、熱交換係数が多管式反応器の1.5~2倍であり、DMO収率が5~10%程度向上する。

Claims (9)

- 横型マルチノズルシェルを含み、前記シェル上に複数組の原料ガス出入り口及び伝熱側の出入り口が設けられ、前記シェル内に触媒層(3)が設けられ、亜硝酸メチルとCOの反応を起こしてシュウ酸ジメチル(DMO)を得る製造方法中に用いられる大型の横型マルチフロープレート式反応装置であって、前記触媒層は、少なくとも2段階のフローを含み、各フローが触媒を充填した複数のプレート式温度制御モジュール(2)で構成され、同じフロー段階の各前記プレート式温度制御モジュール(2)内に充填した触媒の高さが同じであることを特徴とする、大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 各段階フロー内における流体の流動方式は、順流方式又は逆流方式であることを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 各段階フローは、軸方向に複数組の前記プレート式温度制御モジュール(2)を並列に接続することを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 前記プレート式温度制御モジュール(2)は、数枚の同じ熱交換用波形ペアプレート(11)を含み、各前記熱交換用波形ペアプレート(11)の底部に設けられた取り外し可能なグリッド上の隣り合う前記熱交換用波形ペアプレート(11)の間に触媒を充填することを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 前記熱交換用波形ペアプレート(11)は、横型熱交換ペアプレートであり、隣り合う前記熱交換用波形ペアプレート(11)の間の距離が10mm~100mmの範囲であることを特徴とする、請求項4に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 前記横型マルチノズルシェルは、円筒体(5)を含み、両端に鏡板(4)及び複数組の原料ガス出入り口と伝熱側の出入り口が設けられ、前記伝熱側の出入り口の数又は断面積が少なくとも前記原料ガス出入り口の数又は断面積の2倍であり、各前記伝熱側の出入り口に少なくとも1個のスチームドラムが接続されることを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 前記横型マルチノズルシェルの片側の水平方向に少なくとも2個の等間隔かつ平行な原料ガス入口a(6)が配置され、その対向側に対応する生成物出口a(7)が配置され、

または、前記横型マルチノズルシェルの上方に少なくとも2個の等間隔かつ平行な原料ガス入口b(8)が配置され、その底部に対応する生成物出口b(9)が配置される、

ことを特徴とする、請求項6に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。 - 前記横型マルチノズルシェル内の軸方向に配置された少なくとも1枚の流れを仕切る垂直バッフル(12)は、反応器を半径方向に少なくとも左右2つのフローに分割し、前記流れを仕切る垂直バッフル(12)の上側が穿孔の無いバッフルであり、下側が均一に穿孔された穿孔板であり、穿孔の無い前記バッフルと前記穿孔板の比率は、10~2:1で、前記穿孔板の穿孔率が15%~65%の範囲であり、100%にすることもできることを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

- 前記横型マルチノズルシェル内の半径方向に配置されたガス分散用水平バッフル(13)は、反応器を軸方向に少なくとも上下2つのフローに分割し、前記ガス分散用水平バッフル(13)が均一に穿孔され、穿孔率が30%~70%の範囲であり、100%にすることもできることを特徴とする、請求項1に記載の大規模DMO反応に用いられる横型マルチフロープレート式反応装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202011364698.7A CN112588206B (zh) | 2020-11-27 | 2020-11-27 | 一种用于大规模dmo反应的卧式多流程板式反应设备 |

| CN202011364698.7 | 2020-11-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022085877A JP2022085877A (ja) | 2022-06-08 |

| JP7698564B2 true JP7698564B2 (ja) | 2025-06-25 |

Family

ID=75187206

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021189967A Active JP7698564B2 (ja) | 2020-11-27 | 2021-11-24 | 大規模dmo反応に用いられる横型マルチフロープレート式反応装置 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP7698564B2 (ja) |

| CN (1) | CN112588206B (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004202430A (ja) | 2002-12-26 | 2004-07-22 | Mitsubishi Chemical Engineering Corp | プレート型触媒反応器 |

| JP2010042339A (ja) | 2008-08-11 | 2010-02-25 | Mitsubishi Chemicals Corp | プレート式反応器 |

| CN202876772U (zh) | 2012-10-23 | 2013-04-17 | 上海戊正工程技术有限公司 | 一种用于羰化耦联合成酯的工业化板式反应器 |

| JP5835420B2 (ja) | 2008-03-31 | 2015-12-24 | 三菱化学株式会社 | プレート式反応器及び反応生成物の製造方法 |

| CN207102556U (zh) | 2017-07-05 | 2018-03-16 | 中国石化工程建设有限公司 | 卧式反应器 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2573996B1 (fr) * | 1984-12-03 | 1987-01-30 | Azote & Prod Chim | Reacteur de synthese catalytique exothermique, en phase gazeuse sous pression, et procede mis en oeuvre |

| JPH06218269A (ja) * | 1993-01-26 | 1994-08-09 | Mitsubishi Gas Chem Co Inc | 横型流動層触媒反応器 |

| EP2965807A1 (en) * | 2014-07-10 | 2016-01-13 | Casale SA | Horizontal catalytic reactor |

| CN106766401B (zh) * | 2016-12-27 | 2022-09-09 | 天津商业大学 | 双水程卧式直接接触凝结换热器 |

| CN107243298A (zh) * | 2017-07-26 | 2017-10-13 | 德艾柯工程技术(上海)有限公司 | 一种具特殊分布器的控温气固卧式反应器 |

-

2020

- 2020-11-27 CN CN202011364698.7A patent/CN112588206B/zh active Active

-

2021

- 2021-11-24 JP JP2021189967A patent/JP7698564B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004202430A (ja) | 2002-12-26 | 2004-07-22 | Mitsubishi Chemical Engineering Corp | プレート型触媒反応器 |

| JP5835420B2 (ja) | 2008-03-31 | 2015-12-24 | 三菱化学株式会社 | プレート式反応器及び反応生成物の製造方法 |

| JP2010042339A (ja) | 2008-08-11 | 2010-02-25 | Mitsubishi Chemicals Corp | プレート式反応器 |

| CN202876772U (zh) | 2012-10-23 | 2013-04-17 | 上海戊正工程技术有限公司 | 一种用于羰化耦联合成酯的工业化板式反应器 |

| CN207102556U (zh) | 2017-07-05 | 2018-03-16 | 中国石化工程建设有限公司 | 卧式反应器 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022085877A (ja) | 2022-06-08 |

| CN112588206A (zh) | 2021-04-02 |

| CN112588206B (zh) | 2022-12-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111372675B (zh) | 具有集成的热交换器的化学反应器 | |

| US4594227A (en) | Reaction method and reactor therefor | |

| EP1839735B1 (en) | A transverse tubular heat exchange reactor and a process for catalytic synthesis therein | |

| RU2398733C2 (ru) | Конвертерная система с максимальной скоростью реакции для экзотермических реакций | |

| US7022294B2 (en) | Compact reactor | |

| JP5667624B2 (ja) | 複数ステージ、複数チューブのシェル−アンド−チューブリアクタ | |

| RU2435639C2 (ru) | Изотермический реактор | |

| CN105032305B (zh) | 一种新型径向板式反应器 | |

| CN102850183B (zh) | 甲醇合成系统及方法 | |

| CN102836676A (zh) | 气固相催化反应器 | |

| CN101254442B (zh) | 一种气固相固定床催化反应器在制备甲醇中的应用 | |

| EA038258B1 (ru) | Окислительное дегидрирование (одг) этана | |

| CN108114672B (zh) | 一种气固催化反应的均热式螺旋板固定床反应器 | |

| RU2719441C1 (ru) | Реактор для крупномасштабного синтеза этиленгликоля | |

| CN101927142A (zh) | 一种列管式固定床反应器系统 | |

| CN214051563U (zh) | 多段冷氢进料的乙酸甲酯加氢反应器及换热系统 | |

| CN112169710A (zh) | 多段冷氢进料的乙酸甲酯加氢反应器及换热系统 | |

| WO2018205943A1 (zh) | 模块化控温反应器 | |

| JP7698564B2 (ja) | 大規模dmo反応に用いられる横型マルチフロープレート式反応装置 | |

| CN112110788A (zh) | 一种乙炔法氯乙烯合成反应工艺 | |

| CN202808648U (zh) | 甲醇合成系统 | |

| CN105413592A (zh) | 一种组合式固定床反应器及由其形成的装置 | |

| CN205235936U (zh) | 一种组合式固定床反应器及由其形成的装置 | |

| CN107243298A (zh) | 一种具特殊分布器的控温气固卧式反应器 | |

| CN216879280U (zh) | 筒式反应器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240719 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20250227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20250318 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250328 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250603 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250613 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7698564 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |