JP7689437B2 - 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 - Google Patents

装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 Download PDFInfo

- Publication number

- JP7689437B2 JP7689437B2 JP2021061268A JP2021061268A JP7689437B2 JP 7689437 B2 JP7689437 B2 JP 7689437B2 JP 2021061268 A JP2021061268 A JP 2021061268A JP 2021061268 A JP2021061268 A JP 2021061268A JP 7689437 B2 JP7689437 B2 JP 7689437B2

- Authority

- JP

- Japan

- Prior art keywords

- learning model

- data

- learning data

- learning

- additional

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/46—Removing components of defined structure

- B01D53/48—Sulfur compounds

- B01D53/50—Sulfur oxides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/77—Liquid phase processes

- B01D53/78—Liquid phase processes with gas-liquid contact

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B23/00—Testing or monitoring of control systems or parts thereof

- G05B23/02—Electric testing or monitoring

-

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06N—COMPUTING ARRANGEMENTS BASED ON SPECIFIC COMPUTATIONAL MODELS

- G06N20/00—Machine learning

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Biomedical Technology (AREA)

- Theoretical Computer Science (AREA)

- Health & Medical Sciences (AREA)

- Software Systems (AREA)

- General Physics & Mathematics (AREA)

- Analytical Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Artificial Intelligence (AREA)

- Data Mining & Analysis (AREA)

- Evolutionary Computation (AREA)

- Medical Informatics (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Computing Systems (AREA)

- General Engineering & Computer Science (AREA)

- Mathematical Physics (AREA)

- Automation & Control Theory (AREA)

- Treating Waste Gases (AREA)

- Testing And Monitoring For Control Systems (AREA)

- Feedback Control In General (AREA)

- Selective Calling Equipment (AREA)

Description

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置であって、

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定するための追加学習データ選定部と、

前記学習データ及び前記追加学習データを含む新たな学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムであって、

前記装置は、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定するための追加学習データ選定部と、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置の制御方法であって、

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定するための追加学習データ選定ステップと、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築するための学習モデル構築ステップと、

を備える。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムの制御方法であって、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定する追加学習データ選定ステップと、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築する学習モデル構築ステップと、

を備える。

図1に示されるように、燃焼装置1で発生した排ガスは、配管2を流通して吸収塔11に流入し、吸収塔11内を上昇する。循環ポンプ12の少なくとも1台が稼働することによって吸収液が循環用配管3を流通して吸収塔11に流入し、吸収塔11内において吸収液が流下する。吸収塔11内で流下した吸収液は、吸収塔11内に溜まり、循環ポンプ12によって吸収塔11から流出し、循環用配管3を流通する。このようにして、吸収液は吸収塔11内を循環する。

SO2+CaCO3+2H2O+1/2O2→CaSO4・2H2O+CO2

のように、吸収液中のCaCO3と反応して、石膏(CaSO4・2H2O)が吸収液中に析出する。

ステップS1では、図1に示されるように、燃焼装置1及び湿式排煙脱硫装置10の各種運転データを運転データ取得部20が取得した後、取得された各種運転データが制御装置15に伝送されて運転データ受信部30が受信することで、制御装置15が各種運転データを収集する。前述したように、運転データ取得部20はガス分析計17を含んでいるので、各種運転データは流出ガス中のSO2濃度を含んでいる。

尚、ステップS103で予測誤差が閾値以下である場合(ステップS103:NO)、処理は終了するが、図7に示す一連の処理は所定のタイミングで繰り返し実施されてもよい。

ステップS100では、第1学習モデル構築部38で構築された第1学習モデルを用いて流出ガス中のSO2濃度の予測値を算出する。ステップS100における第1学習モデルによる予測値の算出は、前述のステップS3において第1関係テーブルを作成するために流出ガス中のSO2濃度の予測値を算出した場合と同様であり。第1学習モデルに対して入力される第1時間における吸収液の循環流量に対して、第1時間よりも将来の時間である第2時間における流出ガス中のSO2濃度の予測値が算出される。

また、運転データ受信部30は、制御装置15の運転データ中継部43を介して、各種運転データを受信しても良いし、前述したように運転データ取得部20から各種運転データを受信してもよい。

一方、情報処理装置52は、循環ポンプ調節部33及び吸収剤スラリー供給制御部37をも備え、遠隔で循環ポンプや吸収剤の供給量を制御してもよい。

更に、情報処理装置52は、端末54からの要求により、情報処理装置52において各処理を実行する構成を備えてもよい。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置であって、

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定するための追加学習データ選定部と、

前記学習データ及び前記追加学習データを含む新たな学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える。

再構築された前記新たな学習モデルを用いた予測結果が所定の条件を満たすとき、前記追加学習データ選定部は、前記追加学習データとして選定されていない前記運転データから、前記乖離度が大きなデータを含む前記追加学習データとして更に選定し、前記学習データ構築部は、前記追加学習データ選定部で更に選定された前記追加学習データを含む前記新たな学習データを用いて、前記学習モデルの再構築を実施する。

前記追加学習データ選定部は、前記追加学習データとして、前記運転データに含まれるパラメータの所定期間における平均値を選定する。

前記学習モデル構築部は、前記予測結果が所定時間以上、継続して前記所定条件を満たすとき、前記学習モデルの再構築を行う。

前記学習データは、前記学習モデルの構築前のデータあるいは前回構築に用いられたデータである。

前記追加学習データ選定部は、前記プラントの定常運転時に取得された前記運転データから前記追加学習データを選定する。

前記学習モデルを用いた予測結果が所定条件を満たすときは、前記学習モデルを用いて得られた予測値による予測誤差が閾値を満たすときを示す。

前記追加学習データ選定部は、前記予測値に対する寄与度に基づいて、前記運転データから前記追加学習データに含めるパラメータを選定する。

前記プラントは、燃焼装置で発生した排ガスと吸収塔内に循環される吸収液とを気液接触させて脱硫を行う湿式排煙脱硫装置であり、

前記予測値は、前記吸収塔の出口部における前記排ガスの二酸化硫黄濃度である。

前記学習モデルで算出される前記予測値に基づいて前記吸収液の循環流量の制御目標値を決定する。

前記学習モデルで算出される前記予測値に基づいて前記吸収塔に対する吸収剤供給量の制御目標値を決定する。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムであって、

前記装置は、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定するための追加学習データ選定部と、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置の制御方法であって、

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定する追加学習データ選定ステップと、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築する学習モデル構築ステップと、

を備える。

学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムの制御方法であって、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記運転データから前記学習モデルの構築に用いられた学習データからの乖離度が大きなデータを追加学習データとして選定する追加学習データ選定ステップと、

前記学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築する学習モデル構築ステップと、

を備える。

2 配管

3 循環用配管

5 発電機

10 湿式排煙脱硫装置

11 吸収塔

12 循環ポンプ

13 吸収剤スラリー供給部

14 石膏回収部

15 制御装置

16 流出配管

17 ガス分析計

20 運転データ取得部

21 吸収剤スラリー製造設備

22 吸収剤スラリー供給用配管

23 吸収剤スラリー供給量制御弁

25 石膏分離器

26 石膏スラリー抜き出し用配管

27 石膏スラリー抜き出し用ポンプ

30 運転データ受信部

31 第1関係テーブル作成部

32 循環流量決定部

33 循環ポンプ調節部

35 第2関係テーブル作成部

36 吸収剤スラリー供給量決定部

37 吸収剤スラリー供給制御部

38 第1学習モデル構築部

39 第2学習モデル構築部

40 予測誤差算出部

42 追加学習データ選定部

43 運転データ中継部

44 遠隔監視システム

48 エッジサーバー

50 遠隔監視装置

52 情報処理装置

54 端末

55 情報処理システム

Claims (14)

- 学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置であって、

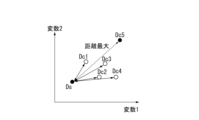

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記学習モデルの説明変数に含まれる複数の変数で規定される空間において、前記学習モデルの前回構築時の後に前記プラントから収集された新たな運転データである複数の追加学習データ候補に対して、前記学習モデルの前回構築に用いられた複数の初期学習データのうち最も近い初期学習データまでの距離を算出し、当該距離が最大となるデータを前記学習モデルの前回構築に用いられた複数の初期学習データの各々についての追加学習データとして選定するための追加学習データ選定部と、

前記初期学習データ及び前記追加学習データを含む新たな学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える、装置。 - 再構築された前記新たな学習モデルを用いた予測結果が所定の条件を満たすとき、前記追加学習データ選定部は、前記追加学習データとして選定されていない前記運転データから、前記初期学習データ及び再構築時に選定された前記追加学習データからの乖離度が大きなデータを前記追加学習データとして更に選定し、前記学習モデル構築部は、前記追加学習データ選定部で更に選定された前記追加学習データを含む前記新たな学習データを用いて、前記学習モデルの再構築を実施する、請求項1に記載の装置。

- 前記追加学習データ選定部は、前記追加学習データとして、前記運転データに含まれるパラメータの所定期間における平均値を選定する、請求項1又は2に記載の装置。

- 前記学習モデル構築部は、前記予測結果が所定時間以上、継続して前記所定条件を満たすとき、前記学習モデルの再構築を行う、請求項1から3のいずれか一項に記載の装置。

- 前記初期学習データは、前記学習モデルの構築前のデータあるいは前回構築に用いられたデータである、請求項1から4のいずれか一項に記載の装置。

- 前記追加学習データ選定部は、前記プラントの定常運転時に取得された前記運転データから前記追加学習データを選定する、請求項1から5のいずれか一項に記載の装置。

- 前記学習モデルを用いた予測結果が所定条件を満たすときは、前記学習モデルを用いて得られた予測値による予測誤差が閾値を満たすときを示す、請求項1から6のいずれか一項に記載の装置。

- 前記追加学習データ選定部は、前記予測値に対する寄与度に基づいて、前記運転データから前記追加学習データに含めるパラメータを選定する、請求項7に記載の装置。

- 前記プラントは、燃焼装置で発生した排ガスと吸収塔内に循環される吸収液とを気液接触させて脱硫を行う湿式排煙脱硫装置であり、

前記予測値は、前記吸収塔の出口部における前記排ガスの二酸化硫黄濃度である、請求項7又は8に記載の装置。 - 前記学習モデルで算出される前記予測値に基づいて前記吸収液の循環流量の制御目標値を決定する、請求項9に記載の装置。

- 前記学習モデルで算出される前記予測値に基づいて前記吸収塔に対する吸収剤供給量の制御目標値を決定する、請求項9又は10に記載の装置。

- 学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムであって、

前記装置は、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記学習モデルの説明変数に含まれる複数の変数で規定される空間において、前記学習モデルの前回構築時の後に前記プラントから収集された新たな運転データである複数の追加学習データ候補に対して、前記学習モデルの前回構築に用いられた複数の初期学習データのうち最も近い初期学習データまでの距離を算出し、当該距離が最大となるデータを前記学習モデルの前回構築に用いられた複数の初期学習データの各々についての追加学習データとして選定するための追加学習データ選定部と、

前記初期学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築するための学習モデル構築部と、

を備える、遠隔監視システム。 - 学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置の制御方法であって、

前記学習モデルを用いた予測結果が所定条件を満たすとき、前記学習モデルの説明変数に含まれる複数の変数で規定される空間において、前記学習モデルの前回構築時の後に前記プラントから収集された新たな運転データである複数の追加学習データ候補に対して、前記学習モデルの前回構築に用いられた複数の初期学習データのうち最も近い初期学習データまでの距離を算出し、当該距離が最大となるデータを前記学習モデルの前回構築に用いられた複数の初期学習データの各々についての追加学習データとして選定する追加学習データ選定ステップと、

前記初期学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築する学習モデル構築ステップと、

を備える、装置の制御方法。 - 学習モデルを用いた予測結果に基づいてプラントの制御にかかる処理を実行するための装置と通信可能な端末からなる遠隔監視システムの制御方法であって、

前記端末からの要求により、前記学習モデルを用いた予測結果が所定条件を満たすとき、前記学習モデルの説明変数に含まれる複数の変数で規定される空間において、前記学習モデルの前回構築時の後に前記プラントから収集された新たな運転データである複数の追加学習データ候補に対して、前記学習モデルの前回構築に用いられた複数の初期学習データのうち最も近い初期学習データまでの距離を算出し、当該距離が最大となるデータを前記学習モデルの前回構築に用いられた複数の初期学習データの各々についての追加学習データとして選定する追加学習データ選定ステップと、

前記初期学習データ及び前記追加学習データを含む学習データを用いて、前記学習モデルを再構築する学習モデル構築ステップと、

を備える、遠隔監視システムの制御方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021061268A JP7689437B2 (ja) | 2021-03-31 | 2021-03-31 | 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 |

| TW111112085A TWI805296B (zh) | 2021-03-31 | 2022-03-30 | 藉由學習資料的選定之控制裝置,遠程監視系統,裝置的控制方法及遠程監視系統的控制方法 |

| PCT/JP2022/015936 WO2022210866A1 (ja) | 2021-03-31 | 2022-03-30 | 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021061268A JP7689437B2 (ja) | 2021-03-31 | 2021-03-31 | 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022157180A JP2022157180A (ja) | 2022-10-14 |

| JP7689437B2 true JP7689437B2 (ja) | 2025-06-06 |

Family

ID=83456489

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021061268A Active JP7689437B2 (ja) | 2021-03-31 | 2021-03-31 | 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP7689437B2 (ja) |

| TW (1) | TWI805296B (ja) |

| WO (1) | WO2022210866A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7428288B1 (ja) | 2023-04-25 | 2024-02-06 | 富士電機株式会社 | プラント応答推定装置、プラント応答推定方法、及びプログラム |

| CN116907764B (zh) * | 2023-09-14 | 2023-12-26 | 国能龙源环保有限公司 | 脱硫设备气密性检测方法、装置、设备及存储介质 |

| CN117228972B (zh) * | 2023-11-10 | 2024-01-23 | 一夫科技股份有限公司 | 一种α型半水石膏的制备监测方法及系统 |

| JP2025166362A (ja) * | 2024-04-24 | 2025-11-06 | 三菱重工業株式会社 | プラント制御支援装置、プラント制御支援方法、及び、プラント制御支援プログラム |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007205001A (ja) | 2006-02-01 | 2007-08-16 | Fuji Electric Systems Co Ltd | 流量予測装置 |

| JP2009070071A (ja) | 2007-09-12 | 2009-04-02 | Toshiba Corp | 学習型プロセス異常診断装置、およびオペレータ判断推測結果収集装置 |

| JP2010191556A (ja) | 2009-02-17 | 2010-09-02 | Hitachi Ltd | 異常検知方法及び異常検知システム |

| WO2012117966A1 (ja) | 2011-02-28 | 2012-09-07 | 日本電気株式会社 | データ判別装置、方法及びプログラム |

| JP2019028565A (ja) | 2017-07-26 | 2019-02-21 | 安川情報システム株式会社 | 故障予知方法、故障予知装置および故障予知プログラム |

| JP2019138542A (ja) | 2018-02-09 | 2019-08-22 | 三菱電機株式会社 | 空調制御装置、空調制御システム、空調制御方法、及び、プログラム |

| WO2019208773A1 (ja) | 2018-04-27 | 2019-10-31 | 三菱日立パワーシステムズ株式会社 | プラントの運転支援装置、プラントの運転支援方法、プラントの学習モデルの作成方法、プラントの運転支援プログラム、プラントの運転支援プログラムを記録した記録媒体、プラントの学習モデルの作成プログラム、及びプラントの学習モデルの作成プログラムを記録した記録媒体 |

| JP2020011163A (ja) | 2018-07-13 | 2020-01-23 | 三菱日立パワーシステムズ株式会社 | 湿式排煙脱硫装置の制御方法、湿式排煙脱硫装置の制御装置、及びこの湿式排煙脱硫装置の制御装置を備えた遠隔監視システム |

| WO2021033791A1 (ko) | 2019-08-19 | 2021-02-25 | 엘지전자 주식회사 | 제품 생산 라인 상의 비전 검사를 위한 ai 기반의 신규 학습 모델 생성 시스템 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7179444B2 (ja) * | 2017-03-29 | 2022-11-29 | 三菱重工業株式会社 | 予兆検知システム及び予兆検知方法 |

| CN112703457A (zh) * | 2018-05-07 | 2021-04-23 | 强力物联网投资组合2016有限公司 | 用于使用工业物联网进行数据收集、学习和机器信号流传输实现分析和维护的方法和系统 |

| US12353203B2 (en) * | 2018-05-07 | 2025-07-08 | Strong Force Iot Portfolio 2016, Llc | Methods and systems for data collection, learning, and streaming of machine signals for analytics and maintenance using the industrial Internet of Things |

-

2021

- 2021-03-31 JP JP2021061268A patent/JP7689437B2/ja active Active

-

2022

- 2022-03-30 WO PCT/JP2022/015936 patent/WO2022210866A1/ja not_active Ceased

- 2022-03-30 TW TW111112085A patent/TWI805296B/zh active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007205001A (ja) | 2006-02-01 | 2007-08-16 | Fuji Electric Systems Co Ltd | 流量予測装置 |

| JP2009070071A (ja) | 2007-09-12 | 2009-04-02 | Toshiba Corp | 学習型プロセス異常診断装置、およびオペレータ判断推測結果収集装置 |

| JP2010191556A (ja) | 2009-02-17 | 2010-09-02 | Hitachi Ltd | 異常検知方法及び異常検知システム |

| WO2012117966A1 (ja) | 2011-02-28 | 2012-09-07 | 日本電気株式会社 | データ判別装置、方法及びプログラム |

| JP2019028565A (ja) | 2017-07-26 | 2019-02-21 | 安川情報システム株式会社 | 故障予知方法、故障予知装置および故障予知プログラム |

| JP2019138542A (ja) | 2018-02-09 | 2019-08-22 | 三菱電機株式会社 | 空調制御装置、空調制御システム、空調制御方法、及び、プログラム |

| WO2019208773A1 (ja) | 2018-04-27 | 2019-10-31 | 三菱日立パワーシステムズ株式会社 | プラントの運転支援装置、プラントの運転支援方法、プラントの学習モデルの作成方法、プラントの運転支援プログラム、プラントの運転支援プログラムを記録した記録媒体、プラントの学習モデルの作成プログラム、及びプラントの学習モデルの作成プログラムを記録した記録媒体 |

| JP2020011163A (ja) | 2018-07-13 | 2020-01-23 | 三菱日立パワーシステムズ株式会社 | 湿式排煙脱硫装置の制御方法、湿式排煙脱硫装置の制御装置、及びこの湿式排煙脱硫装置の制御装置を備えた遠隔監視システム |

| WO2021033791A1 (ko) | 2019-08-19 | 2021-02-25 | 엘지전자 주식회사 | 제품 생산 라인 상의 비전 검사를 위한 ai 기반의 신규 학습 모델 생성 시스템 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022157180A (ja) | 2022-10-14 |

| WO2022210866A1 (ja) | 2022-10-06 |

| TW202247889A (zh) | 2022-12-16 |

| TWI805296B (zh) | 2023-06-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7689437B2 (ja) | 装置、遠隔監視システム、装置の制御方法、及び、遠隔監視システムの制御方法 | |

| JP7193261B2 (ja) | 湿式排煙脱硫装置の制御方法、湿式排煙脱硫装置の制御装置、及びこの湿式排煙脱硫装置の制御装置を備えた遠隔監視システム | |

| US8577822B2 (en) | Data-driven approach to modeling sensors wherein optimal time delays are determined for a first set of predictors and stored as a second set of predictors | |

| US7395188B1 (en) | System and method for equipment life estimation | |

| JP6878108B2 (ja) | エンジンの動力出力をモデル化するためのシステムおよび方法 | |

| AU2017202965B2 (en) | Intelligent management system for balance of plant | |

| JP2013109711A (ja) | プラントモデル生成装置およびプラント運転支援システム | |

| KR20220139920A (ko) | 적어도 2개의 상호접속된 화학 플랜트들을 포함하는 프로세스 네트워크의 표현 생성 | |

| Ruiz-Cárcel et al. | Canonical variate analysis for performance degradation under faulty conditions | |

| CN111008735B (zh) | 预测排放管理系统及方法 | |

| RU2607326C1 (ru) | Способ оптимизации технологического режима работы газовых и газоконденсатных скважин | |

| CN112183835A (zh) | 基于机器学习的水导瓦温度趋势预警方法、装置及系统 | |

| TW202306634A (zh) | 濕式排煙脫硫裝置的控制方法,濕式排煙脫硫裝置的控制裝置,具備此濕式排煙脫硫裝置的控制裝置的遠程監視系統,資訊處理裝置及資訊處理系統 | |

| CN119226939A (zh) | 一种基于FT-LSTM-XGBoost算法的脱硫智能预测系统 | |

| JP7216566B2 (ja) | 情報処理装置、情報処理方法、および情報処理プログラム | |

| CN113485111B (zh) | 制浆系统的寻优控制方法及系统 | |

| TW202403484A (zh) | 狀態量預測裝置、狀態量預測方法、狀態量預測系統、以及狀態量預測系統的控制方法 | |

| BE1032082B1 (nl) | Automatische centrale afstemming op een persluchtsysteem | |

| CN113703316A (zh) | 压水堆核电站主蒸汽压力模型预测控制方法 | |

| Ghetti et al. | Advanced Process Control (APC): A Real Application on an Upstream Giant Brown Oilfield | |

| US20230212030A1 (en) | Device and method for selecting optimal water treatment model for chemical dosing optimization | |

| US20240386391A1 (en) | Pitting corrosion propagation degree management system for rotor dovetail of steam turbine | |

| CN117952228A (zh) | 软测量模型的训练方法及装置 | |

| Andersands Flauzino Chaves et al. | Optimizing FPSO oil processing: an expert system with genetic algorithms for setpoint control | |

| JP2023175210A (ja) | 湿式排煙脱硫装置の制御装置、遠隔監視システム、及び、制御方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20220124 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240215 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241001 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20250218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250408 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250418 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250430 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250527 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7689437 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |