JP7636780B2 - 加工処理システム - Google Patents

加工処理システム Download PDFInfo

- Publication number

- JP7636780B2 JP7636780B2 JP2021046309A JP2021046309A JP7636780B2 JP 7636780 B2 JP7636780 B2 JP 7636780B2 JP 2021046309 A JP2021046309 A JP 2021046309A JP 2021046309 A JP2021046309 A JP 2021046309A JP 7636780 B2 JP7636780 B2 JP 7636780B2

- Authority

- JP

- Japan

- Prior art keywords

- die

- punching

- movable

- adjacent

- sheet material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000012545 processing Methods 0.000 title claims description 83

- 230000007246 mechanism Effects 0.000 claims description 49

- 238000003780 insertion Methods 0.000 claims description 24

- 230000037431 insertion Effects 0.000 claims description 24

- 230000033001 locomotion Effects 0.000 claims description 19

- 238000004080 punching Methods 0.000 description 154

- 239000000463 material Substances 0.000 description 120

- 238000005520 cutting process Methods 0.000 description 39

- 238000010586 diagram Methods 0.000 description 37

- 238000011144 upstream manufacturing Methods 0.000 description 35

- 230000005540 biological transmission Effects 0.000 description 34

- 238000000034 method Methods 0.000 description 33

- 230000008569 process Effects 0.000 description 33

- 238000001514 detection method Methods 0.000 description 17

- 238000012360 testing method Methods 0.000 description 13

- 230000008859 change Effects 0.000 description 12

- 125000006850 spacer group Chemical group 0.000 description 12

- 238000009826 distribution Methods 0.000 description 11

- 238000006073 displacement reaction Methods 0.000 description 10

- 230000007423 decrease Effects 0.000 description 9

- 238000004519 manufacturing process Methods 0.000 description 9

- 238000013459 approach Methods 0.000 description 6

- 230000003247 decreasing effect Effects 0.000 description 5

- 229910001220 stainless steel Inorganic materials 0.000 description 5

- 239000010935 stainless steel Substances 0.000 description 5

- 238000012986 modification Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 230000006870 function Effects 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000010893 paper waste Substances 0.000 description 3

- 230000001681 protective effect Effects 0.000 description 3

- 238000005096 rolling process Methods 0.000 description 3

- 238000007664 blowing Methods 0.000 description 2

- 239000000284 extract Substances 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000010408 film Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000011112 process operation Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Landscapes

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Description

本発明の別の態様の加工処理システムは、搬入されたシートに加工型を用いて所定の加工を施す加工装置と、シートの搬送方向において加工装置に隣接する隣接装置と、を備える。隣接装置は、固定部と可動部とを有し、可動部は、加工装置と搬送方向に隣接する隣接位置と、加工装置の搬送方向における抜き差し口から加工型を抜き差し可能となる退避位置であって平面視において隣接位置から離間した退避位置との間を、前記固定部に対して移動可能に構成されている。

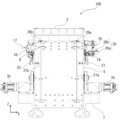

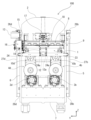

ダイカッター100は、金属製のフレーム構造として、架台フレーム7、手前フレーム5、奥フレーム6、上流ガイドフレーム21及び下流ガイドフレーム23を備える。架台フレーム7は、移動用のキャスターと、移動防止固定機構とを有する。手前フレーム5及び奥フレーム6は、板状部材であって、その下部が架台フレーム7に固定されている。上流ガイドフレーム21及び下流ガイドフレーム23は、装置の幅方向に延在し、その両端が手前フレーム5と奥フレーム6とに固定された角棒状の部材である。

固定定盤2は、手前フレーム5及び奥フレーム6の上部に固定されている。また、図8に示すように、切断刃81を有する抜型8は、ステンレス板82を挟んで固定定盤2の下面に固定されている。一方、移動定盤1の上面には面板9が固定されている。

図2~図7は、四つ全ての円柱部10が昇降伝達機構4の下死点に位置する状態であり、移動定盤1の可動範囲で、移動定盤1が固定定盤2から最も離れた状態の説明図である。

図8は、移動定盤1が上部停止位置まで上昇し、抜型8の切断刃81によってシート材Sを打ち抜いた状態の説明図である。

また、図4に示すように、下流ガイドフレーム23の幅方向の中央部には、下流側ガイド部24を備える。下流側ガイド部24は、搬送方向上流側に突き出し、上下方向に延在する二本の下流側ガイドレール24aを備え、二本の下流側ガイドレール24aで下流側被ガイドベアリング12aを挟むように係合することで、下流側被ガイド軸12の幅方向の移動を規制する。

上流側ガイド部22及び下流側ガイド部24によって上流側被ガイド軸11及び下流側被ガイド軸12の幅方向の移動を規制することで、移動定盤1が上下動する際の移動定盤1の幅方向の変位を防止できる。

また、ベルト駆動モータ13を駆動すると、入口ローラ対20の入口駆動ローラ20aも回転する。入口ローラ対20は、入口駆動ローラ20a及び入口従動ローラ20bによってシート材Sの幅方向の複数箇所を挟んで搬送する。

打抜処理を行う際には、移動定盤1と固定定盤2との間までシート材Sを搬送し、下搬送ベルト14と上搬送ベルト15を停止する。移動定盤1は、幅方向の奥側に突き出した突出部を備え、移動定盤1が上昇すると、突出部がローラ保持部材を押し上げて、ローラ保持部材が保持する張架ローラによって形成される張架面を移動定盤1とともに上昇させる構成となっている。これにより、移動定盤1の上昇に合わせて、加工対象のシート材Sを固定定盤2に向けて上昇させることができる。

ダイカッター100の制御部30は、操作パネル101や後端検知センサ25からの出力に基づいて、四つのプレスモータ3(3a~3d)とベルト駆動モータ13との駆動を制御する。本実施形態のダイカッター100では、制御部30が、四つのプレスモータ3(3a~3d)をそれぞれ独立して駆動制御可能となっている。

シートフィーダー200では、打抜加工を施すシート材Sの束を載置棚に載置する。

ここで、抜型8のシートの厚さとは、抜型8の上面に固定されるステンレス板82と、このステンレス板82の上面に固定され、抜型8の切断刃81の配置が描かれた画像シートと、画像シートの上面を覆う保護シートと、の厚さの総和である。

抜型8は、その上面にステンレス板82、必要に応じシムテープが貼り付けられた画像シート、保護シートの順に積層した状態でダイカッター100に対して挿脱される。

シート材Sは、搬送ベルト対(14、15)よりも上流側に配置された後端検知センサ25がシート材Sの後端を検知してから、所定の停止パルス数を取得した時点で停止し、その停止位置で打ち抜きが行われる。

ジョブ設定において、作業者は、抜型8の切断刃81のうちの任意の刃基準点を抽出し、その刃基準点から、抜型8の上流側端部までの距離である抜型基準位置を入力する。また、作業者は、打ち抜かれるシート材S上の切断されるべき位置のうち、上述した刃基準点に対応する被切断基準点を抽出し、その被切断基準点から、打ち抜かれるシート材Sの上流側端までの距離であるシート基準位置を入力する。

制御部30は、入力された抜型基準位置とシート基準位置とに基づいて、刃基準点と被切断基準点とが合致する停止位置でシート材Sが停止するように、上述した停止パルス数を算出し、設定する。この処理によって、打抜処理時の、抜型8の切断刃81と、シート材S上の切断されるべき位置とを一致させることができる。

作業者が操作パネル101のテスト給送ボタンを押すことで、テスト給送を行い、テスト給送での成果物を作業者が見て各部の調整を行う。必要に応じて、テスト給送と調整操作とを繰り返す。

調整する対象は、シート材Sの幅方向の位置、搬送方向に対するシート材Sの傾き(スキュー)、打ち抜き時に停止させたときのシート材Sの搬送方向の位置等である。また、本実施形態のダイカッター100は、詳細は後述するように、抜きムラを補正する調整も操作パネル101の操作で行うことができる。作業者は、このような調整操作を、テスト給送で得られたシート材Sを目視し、その抜きずれ、抜きムラに基づいて行う。

スタートボタン及びストップボタンを、操作パネル101だけでなく、シートフィーダー200の操作部にも設け、どちらからでも操作可能としてもよい。

操作パネル101のスタートボタンが押されると、シートフィーダー200からシート材Sが送られ、レジスト装置300でシート材Sの傾きや幅方向の位置が補正され、ダイカッター100にシート材Sが供給される。ダイカッター100では、ベルト駆動モータ13が駆動し、搬送ベルト対の下搬送ベルト14及び上搬送ベルト15が無端移動を開始する。そして、レジスト装置300から供給されたシート材Sを搬送ベルト対で挟んで搬送する。搬送ベルト対の上流側に配置された後端検知センサ25でシート材Sの後端を検知してから所定のタイミング経過後にベルト駆動モータ13を停止する。これにより、搬送ベルト対で挟んだシート材Sを移動定盤1と固定定盤2との間の打抜位置に停止させる。

量産処理の際には、これらの動作を繰り返す。

ベルト駆動モータ13の駆動時には、昇降伝達機構4が下部停止位置で待機するように、制御部30は、サーボモータであるプレスモータ3の回転位置が下部停止位置に対応した下基準回転位置となるように回転位置を制御する。

四つすべてのプレスモータ3の回転位置が上基準回転位置となり、正回転が停止すると、所定時間(20[msec(ミリ秒)])待機し、その後は、逆回転を開始する。四つのプレスモータ3は下基準回転位置まで逆回転すると停止する。

このように四つのプレスモータ3が、下基準回転位置から上基準回転位置まで回転する正回転と、上基準回転位置から下基準回転位置まで回転する逆回転と、を繰り返すことで、打抜処理を行う。

図10に示すように、昇降伝達機構4は、回転出力ギヤ31と係合する回転入力ギヤ41と、回転入力ギヤ41ともに回転する偏心シャフト44と、架台フレーム7に固定され、偏心シャフト44の回転軸部441を回転可能に保持するシャフト保持部42と、を備える。さらに、昇降伝達機構4は、下部が偏心シャフト44の偏心軸部442と係合し、上部が移動定盤1の円柱部10と係合する昇降伝達ロッド43を備える。

制御部30は、四つのプレスモータ3をそれぞれ独立して駆動を制御することができるため、上部停止位置に対応する上基準回転位置をプレスモータ3毎に変更することができる。これにより、上部停止位置のときの円柱部10の高さを個別に変更することができる。

偏心シャフト44の回転角度θについて、円柱部10が下死点のときをθ=0[°]とすると、円柱部10が上死点のときはθ=180[°]となる。ここで、円柱部10が下部停止位置のときの偏心シャフト44の回転角度をθ1、円柱部10が上部停止位置のときの回転角度をθ2、とすると、以下の(1)式の関係が成り立つ。

0[°]≦θ1<θ2<180[°] ・・・・・・(1)

加圧する際には、昇降伝達機構4のホームポジションである円柱部10が下部停止位置に位置する状態に対応した下基準回転位置の状態の四つのプレスモータ3を同じ速度で正回転させる。そして、昇降伝達機構4の上部停止位置に対応した上基準回転位置まで回転したプレスモータ3から順次停止する。四つのプレスモータ3の「θ2」が互いに相違している場合は、下基準回転位置から上基準回転位置までの回転量が大きいプレスモータ3は他のプレスモータ3よりも停止タイミングが遅くなる。

これに対して、下基準回転位置から上基準位置までの回転量をそれぞれ算出し、回転量が大きいプレスモータ3ほど回転速度を速くして、全てのプレスモータ3について、下基準回転位置から上基準回転位置までの駆動時間が同じ時間になるように制御してもよい。

このような構成により、一つのプレスモータ3の上基準回転位置のときの回転量を大きくする変更を行うことで、上基準回転位置のときの偏心シャフト44の回転角度「θ2」の値が大きくなり、上部停止位置のときの円柱部10の位置が高くなる。これにより、上部停止位置のときの位置が高くなった円柱部10の鉛直上方において、打抜処理時の面板9と抜型8との当接圧である打抜圧を高くすることができる。

例えば、テスト給送で出力したシート材Sの手前上流側に抜きムラが生じた場合、第一プレスモータ3aの上基準回転位置の回転量を大きくする設定を行う。これにより、第一昇降伝達機構4aの偏心シャフト44の回転角度「θ2」の値が大きくなり、上部停止位置のときの第一円柱部10aの位置を設定前よりも高くすることができる。そして、打抜処理時のシート材Sの手前上流側の打抜圧を上昇させることができ、抜きムラの解消を図ることができる。

図12は、操作パネル101で抜きムラの補正を行う「抜き高さ調整」の操作パネル101の表示画面(抜き高さ調整画面)の説明図である。

抜き高さ調整は、テスト給送を行った成果物に対して、抜きが不足している箇所の加圧量を大きくする調整の際に利用する。本実施形態では四つのプレスモータ3の回転量をそれぞれ調整可能であるため、四隅に抜き高さの可変値を持つ。

抜き高さ分布表示部75の右下には、第一プレスモータ3aの調整値を示す右前抜き高さ調整値表示窓70があり、その上下に移動定盤1の右前の抜き高さ(上部停止位置)を上昇させる右前抜き高さ上昇ボタン71と、右前の抜き高さを下降させる右前抜き高さ下降ボタン72と、を有する。

抜き高さ分布表示部75の左下には、第二プレスモータ3bの調整値を示す左前抜き高さ調整値表示窓64があり、その上下に移動定盤1の左前の抜き高さを上昇させる左前抜き高さ上昇ボタン65と、左前の抜き高さを下降させる左前抜き高さ下降ボタン66と、を有する。

抜き高さ分布表示部75の右上には、第三プレスモータ3cの調整値を示す右奥抜き高さ調整値表示窓67があり、その上下に移動定盤1の右奥の抜き高さを上昇させる右奥抜き高さ上昇ボタン68と、右奥の抜き高さを下降させる右奥抜き高さ下降ボタン69と、を有する。

抜き高さ分布表示部75の左上には、第四プレスモータ3dの調整値を示す左奥抜き高さ調整値表示窓61があり、その上下に移動定盤1の左奥の抜き高さを上昇させる左奥抜き高さ上昇ボタン62と、左奥の抜き高さを下降させる左奥抜き高さ下降ボタン63と、を有する。

本実施形態では、抜き高さの四隅の調整単位は「0.01[mm]」であり、調整範囲は「0.00~2.50[mm]」であるがこれに限るものではない。

本実施形態では、面板9が平面の状態を保つために、四隅のうちの抜き高さを調整する隅の対角の隅を支点とし、他の二つの隅を追従するように変化させる。

図12に示す例では、左奥の隅を「0.09」上昇させる調整をしている。この調整では、右前の隅は支点となるため調整値は変化せず、「0.00」のままである。一方、他の二つの隅(左前の隅、右奥の隅)は、左奥の隅の上昇に追従して上昇する。

図12では、抜き高さ分布表示部75で抜き高さの分布を数値で示しているが、抜き高さの分布をカラー化して表示してもよい。

本実施形態のダイカッター100では、抜型8毎の識別情報と制御情報とを紐づけて制御部30の記憶部に記憶する。このときの制御情報としては、抜型8の前回装着時の四つのプレスモータ3の上基準回転位置の情報を含む。これにより、抜型8を装着する際に識別情報が入力されることで、識別情報に紐づけられた制御情報を呼び出して四つのプレスモータ3の上基準回転位置を前回装着時の設定とすることができ、量産動作前の調整時の作業負担を軽減し、セットアップ時間の短縮を図ることができる。

抜型8に応じた上基準回転位置を設定する構成としては、RFタグやICタグ等の読み取り可能な記憶素子を抜型8に設け、前回装着時の四つのプレスモータ3の上基準回転位置の情報を含む制御情報を抜型8の記憶素子に記憶させておき、装着時に読み取った抜型8の記憶素子の情報に基づいて上基準回転位置を設定する構成としてもよい。

抜型8を装着した状態で、予め記憶されている制御情報に対して、変更があったときには、識別情報と紐づけしてルックアップテーブルに記憶させる。そして、次回その抜型8を装着して識別情報が入力されたときには、紐付らけれた制御情報が自動的に呼び出さ、ジョブ設定が行われる。

打抜処理には抜型8の基準位置の入力が不可欠である。制御情報として、抜型8の基準位置となる抜型基準位置の情報を取得し、自動で設定することで、調整時間短縮を図ることができる。

図13は、水平出し調整に用いる水平調整治具50の斜視説明図である。図14は、水平調整治具50の説明図であって、図14(a)は上面図、図14(b)は正面図である。

水平調整治具50は、抜型8の代わりに固定定盤2に固定して使用するものであり、抜型8と同様の外形の治具本体板部51と、四つのスペーサー52とを備える。

しかし、低トルクのトルク制限の制御では、移動定盤1の上面が水平調整治具50のスペーサー52に接触し、スペーサー52を介して固定定盤2の下面に突き当たると、円柱部10が上死点となる回転位置に到達していなくても、プレスモータ3の回転が停止して、位置偏差エラーとなる。例えば、円柱部10が下死点から上死点まで移動するように昇降伝達機構4を駆動させたときのプレスモータ3の駆動パルスが1000パルスであった場合、制御部30は、1000パルスを目標としてプレスモータ3を駆動させるが、995パルス駆動時に移動定盤1が突き当たりトルク制限によってプレスモータ3が駆動できなくなると、位置偏差エラーとなる。

四つの歪センサ26(26a、26b、26c、26d)は、ダイカッター100のフレームのうち固定定盤2を保持する保持部材である手前フレーム5及び奥フレーム6の上下方向の伸び量を測定する伸び量測定手段である。

測定箇所は、シート材Sの搬送路の両サイドのフレームである手前フレーム5及び奥フレーム6の各々に、搬送方向に離間した複数箇所(本実施形態では二箇所)としている。

この場合、制御部30は、四つの偏心シャフト44のそれぞれの回転位置(円柱部10が下死点のときをθ=0[°]としたときの偏心シャフト44の回転角度)によって、対応するプレスモータ3の発生トルクの上限値を変更する制御を行うことが望ましい。

図15(a)は、偏心シャフト44の回転させたときの昇降伝達ロッド43及び円柱部10の動きの説明図であり、図15(b)は、偏心シャフト44の回転位置が違う状態での同一の回転量(α1=α2=α3)に対する偏心軸部442の変位量の違いを示す説明図である。図15(b)中の「L」は、偏心シャフト44の回転軸部441の中心線と偏心軸部442の中心線との距離である。

一方、回転角度が「0[°]」や「180[°]」近傍となる状態で、部材の破損を防止できるように発生トルクの上限値を低い値に設定すると、回転角度が「90[°]」近傍となる状態で、移動定盤1を円滑に上昇させるのに必要な力が得られなくなるおそれがある。

そして、打抜動作の際に、上部停止位置に到達するまでの間に、プレスモータ3の発生トルクが上限値に達したら、プレスモータ3の駆動を停止し、操作パネル101等の表示部にエラー表示を行う。

このように、上部停止位置に近づくまでは発生トルクの上限値を高い値に設定することで移動定盤1を円滑に上昇させることができ、上部停止位置に近づいてからは、発生トルクの上限値を低い値に変更することで装置への負荷を低減して、抜型8や昇降伝達機構4等のダイカッター100を構成する部材の損傷を防止できる。

本実施形態のダイカッター100で用いる移動定盤1は、とても重いため(約280[kg])、起動及び加速させるには大きなトルクが必要になる。このため、下部停止位置にある移動定盤1を動かし始めるときには、プレスモータ3の発生トルクに上限値を設けないように設定し、プレスモータ3の最大トルクまでかけることができるようにする。そして、打ち抜きを行う上部停止位置に近づいたときには、偏心シャフト44を介して昇降伝達ロッド43や円柱部10及び移動定盤1に作用する上下方向の力が一定値を超えないように、プレスモータ3の発生トルクの上限値を制限する。

また、搬送ベルト対(14、15)の上流側端部の近傍に配置された後端検知センサ25の検知結果に基づいてベルト駆動モータ13の停止タイミングを決定する。

図17は、搬送ベルト対の正面図であり、図17(a)は、打ち抜き前の説明図、図17(b)は打ち抜き時の説明図である。

図18は、搬送ベルト対と移動定盤との背面図であり、図18(a)は、打ち抜き前の説明図、図18(b)は打ち抜き途中の説明図、図18(c)は打ち抜き時の説明図である。

図19は、ダイカッター100の正面の模式図であり、図19(a)は、シート材Sを打抜領域に向けて搬送する途中の説明図であり、図19(b)は、シート材Sを打抜領域で停止後、移動定盤1を上昇させた状態の説明図である。

下テンションローラ142及び上テンションローラ152は、下搬送ベルト14及び上搬送ベルト15に張力を付与する。

下搬送ベルト14の上部張架面と上搬送ベルト15の下部張架面とのシート材Sを挟む部分を形成する複数の下張架ローラ141と複数の上張架ローラ151とは、ローラ保持部材である可動プレート33に支持されている。移動定盤1は、幅方向の奥側に突き出した突出部29を備える。

また、切断刃81に接触する前の状態で、移動定盤1に押し上げられるシート材Sが、位置が固定の保持手段に引っ張られてシート材Sにおける移動定盤1に対向する範囲がずれることを防止でき、シート材Sの打ち抜かれる部分に位置ずれが生じることを防止できるため、精度の良い打抜処理を行うことができる。

可動プレート33は奥側に突き出し、上突出板34aと下突出板34bとの間に位置するスライド部材33aを備える。スライド部材33aには張架ベルトスライド軸34dが貫通し、スライド部材33aが張架ベルトスライド軸34dに沿って上下動することで、可動プレート33が上下方向に移動する。スライド部材33aと上突出板34aとの間には、可動プレート位置決めバネ34cを備え、スライド部材33aを下方に押圧する。

図20に示すように、ダイカッター100は、搬送ベルト対(14、15)で保持して搬送するシート材Sが通過する領域に気流を発生させる下送風機170及び上送風機90を備える。

図20では、下送風機170が発生する下気流A1を一点鎖線で示し、上送風機90が発生する上気流A2を二点鎖線で示している。また、シート材Sの搬送方向を矢印「Td」で示し、図20(c)中の上方にシート材Sが位置する箇所を破線で示している。

ダイカッター100では、搬送ベルト対(14、15)が保持・搬送するシート材Sの上面側に上送風口91から上気流A2を吐出する。これにより、シート材Sの上方に気流層を形成でき、シート材Sが上方に位置する部材の下面に接触することを抑制できる。

また、下送風機170及び上送風機90からの気流で、シート材Sの手前側を持ち上げ、水平に近づけることでシート材Sの姿勢を安定させることができる。

本実施形態のように、移動定盤を下方に配置し、固定定盤を上方に配置する構成では、ある程度重さのある四つのプレスモータ3と、四つの昇降伝達機構4とを装置の低い位置に配置することができ、ダイカッター100の装置の重心を低くできる。

[態様1]

搬入されたシートに加工型を用いて所定の加工を施す加工装置と、

シートの搬送方向において前記加工装置に隣接する隣接装置と、

を備え、

前記隣接装置の少なくとも一部は、前記加工装置と前記搬送方向に隣接する隣接位置と、前記加工装置の前記搬送方向における抜き差し口から前記加工型を抜き差し可能となる退避位置であって平面視において前記隣接位置から離間した退避位置との間を移動可能に構成されている加工処理システム。

[態様2]

前記退避位置は、前記少なくとも一部が前記搬送方向において前記抜き差し口と対向しない位置である態様1に記載の加工処理システム。

[態様3]

前記少なくとも一部の前記隣接位置と前記退避位置との間の移動において、前記少なくとも一部をガイドするとともに支持するガイド機構を備える態様1または2のいずれかに記載の加工処理システム。

[態様4]

前記少なくとも一部に連結され、前記少なくとも一部が前記退避位置に移動すると前 記隣接位置に移動し、抜き差しされる加工型をガイドする加工型ガイドを備える態様1から3のいずれかに記載の加工処理システム。

Claims (6)

- 搬入されたシートに加工型を用いて所定の加工を施す加工装置と、

シートの搬送方向において前記加工装置に隣接する隣接装置と、

を備え、

前記隣接装置の少なくとも一部は、前記加工装置と前記搬送方向に隣接する隣接位置と、前記加工装置の前記搬送方向における抜き差し口から前記加工型を抜き差し可能となる退避位置であって平面視において前記隣接位置から離間した退避位置との間を移動可能に構成されているとともに、

前記少なくとも一部に連結され、前記少なくとも一部が前記退避位置に移動すると前記隣接位置に移動し、抜き差しされる加工型をガイドする加工型ガイドを備える

加工処理システム。 - 搬入されたシートに加工型を用いて所定の加工を施す加工装置と、

シートの搬送方向において前記加工装置に隣接する隣接装置と、

を備え、

前記隣接装置は、固定部と可動部とを有し、前記可動部は、前記加工装置と前記搬送方向に隣接する隣接位置と、前記加工装置の前記搬送方向における抜き差し口から前記加工型を抜き差し可能となる退避位置であって平面視において前記隣接位置から離間した退避位置との間を、前記固定部に対して移動可能に構成されている

加工処理システム。 - 前記隣接位置は、前記可動部が前記シートを搬送する機能を発揮するときの位置である

請求項2に記載の加工処理システム。 - 前記可動部は、前記隣接位置と前記退避位置との間を、水平面を境界として前記固定部の上方でスライド移動可能に構成され、

前記可動部が隣接位置にあるとき、前記加工装置において所定の加工を施すための駆動機構の少なくとも一部が、前記可動部の下方に位置する

請求項2または3に記載の加工処理システム。 - 前記退避位置は、前記少なくとも一部が前記搬送方向において前記抜き差し口と対向しない位置である請求項1から4のいずれかに記載の加工処理システム。

- 前記少なくとも一部の前記隣接位置と前記退避位置との間の移動において、前記少なくとも一部をガイドするとともに支持するガイド機構を備える請求項1から4のいずれかに記載の加工処理システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021046309A JP7636780B2 (ja) | 2021-03-19 | 2021-03-19 | 加工処理システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021046309A JP7636780B2 (ja) | 2021-03-19 | 2021-03-19 | 加工処理システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022145060A JP2022145060A (ja) | 2022-10-03 |

| JP7636780B2 true JP7636780B2 (ja) | 2025-02-27 |

Family

ID=83455131

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021046309A Active JP7636780B2 (ja) | 2021-03-19 | 2021-03-19 | 加工処理システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7636780B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2024180573A (ja) * | 2020-10-30 | 2024-12-26 | 株式会社デュプロ | 打抜装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017148900A (ja) | 2016-02-24 | 2017-08-31 | 曙機械工業株式会社 | 裁断機 |

| WO2017194197A1 (en) | 2016-05-13 | 2017-11-16 | Bobst Mex Sa | Method of aligning an upper and a lower changeable tool, and device for processing workpiece sheets |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6156898A (ja) * | 1984-08-21 | 1986-03-22 | レンゴ−株式会社 | シ−トの打抜き装置 |

| JP3364983B2 (ja) * | 1993-04-05 | 2003-01-08 | 凸版印刷株式会社 | 積層体の打ち抜き装置用型準備装置 |

-

2021

- 2021-03-19 JP JP2021046309A patent/JP7636780B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017148900A (ja) | 2016-02-24 | 2017-08-31 | 曙機械工業株式会社 | 裁断機 |

| WO2017194197A1 (en) | 2016-05-13 | 2017-11-16 | Bobst Mex Sa | Method of aligning an upper and a lower changeable tool, and device for processing workpiece sheets |

| JP2019517926A (ja) | 2016-05-13 | 2019-06-27 | ボブスト メックス ソシエテ アノニムBobst Mex SA | 上部及び下部交換可能ツールを位置合わせする方法及びワークピースシートを加工するための装置 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2024180573A (ja) * | 2020-10-30 | 2024-12-26 | 株式会社デュプロ | 打抜装置 |

| JP7756456B2 (ja) | 2020-10-30 | 2025-10-20 | 株式会社デュプロ | 打抜装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022145060A (ja) | 2022-10-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7750568B2 (ja) | 打ち抜き装置 | |

| JP5473138B2 (ja) | カウンタエジェクタ | |

| JP2015066665A (ja) | 回転式打抜機 | |

| JP7036835B2 (ja) | 段ボール箱の分割装置及び段ボール箱の製造装置 | |

| US11279056B2 (en) | Device for carrying out cutting operations on open format edges of a printed product | |

| CN102725216A (zh) | 刀具式折页装置 | |

| JP7636780B2 (ja) | 加工処理システム | |

| JPWO2011024266A1 (ja) | 紙折装置 | |

| KR20130009686A (ko) | 지엽류의 절단 장치 | |

| JP7335605B2 (ja) | 打ち抜き装置、定盤間平行調整方法及び定盤間平行調整部材 | |

| JP7627475B2 (ja) | 打抜装置 | |

| JP7475627B2 (ja) | 打ち抜き装置 | |

| JP7627478B2 (ja) | 打抜装置 | |

| JP7756456B2 (ja) | 打抜装置 | |

| EP2511212B1 (en) | Knife folding device | |

| CN214870945U (zh) | 一种纸板模切机的可调限位装置 | |

| JP3496212B2 (ja) | 打ち抜き方法およびこの方法に用いる打ち抜き装置 | |

| CN110316599B (zh) | 用于印刷及印后处理由承印材料构成的页张的方法 | |

| KR200263594Y1 (ko) | 골판지 자동 공급장치 | |

| JP3191853B2 (ja) | 打ち抜き装置 | |

| EP4631709A1 (en) | Apparatus and method for carrying out sequential creasing and laser cutting on a sheet material | |

| KR100431632B1 (ko) | 골판지 자동 공급장치 | |

| US20240076158A1 (en) | Apparatus for processing sheets | |

| JP2025025464A (ja) | 加工処理装置 | |

| CN121158588A (zh) | 折叠机及其操作方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240305 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20241022 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20241023 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241220 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250114 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250206 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7636780 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |