負の半径方向のチッピングイン角を有するインサートシートのために良好に適合されており、これに載置された場合により安定する、好ましくは、スクエアショルダーミリングのために構成されている、改善された両面切削インサートを達成することが好適となるであろう。ミリングツールのインサートシートにおけるより正確な位置決めを提供する切削インサートを提供することもまた、望ましいであろう。特に、切削インサートが、ミリングツールのインサートシートに載置された際に、切削インサートの目標厚さからの偏差が、切削インサートの軸方向の振れと、主切削エッジの軸方向の位置と、に影響しない、又は、主切削エッジの軸方向の振れと軸方向の位置とに限られた程度だけ少なくとも影響する切削インサートを提供することが、望ましいであろう。それらの懸念の1つ又はそれ以上に良好に対処するために、独立請求項に画定される特徴を有する切削インサートが提供されている。

1つの態様によると、ミリングツールのための切削インサートが提供される。この切削インサートは、

第1の延長面を画定する第1の側と、

第1の側に向かい合い、第2の延長面を画定する第2の側と、ここで、第1及び第2の延長面は、平行に伸長し、中心軸は、第1及び第2の延長面を通って垂直に伸長し、

第1の側と第2の側との間を伸長する周面と、ここで、周面は、第1のペアの向かい合う側面と、第2のペアの向かい合う側面と、を含み、

第1の延長面と第2の延長面との間の中間を伸長する中央面と、

第1のペアの向かい合う側面の間の中間を、中央面に対して垂直に伸長し、中心軸を含む縦方向面と、

中央面と縦方向面との双方に対して垂直に伸長し、中心軸を含む中心面と、

中央面と縦方向面との間の交差部に沿って伸長する第1の軸と、

中央面と中心面との間の交差部に沿って伸長する第2の軸と、

を含む。

第1の切削エッジは、第1の側と周面との間の交差部に沿って、縦方向面の第1の側において伸長する。第1の切削エッジは、第1の側に向かう図に見られるように、切削インサートのコーナーに沿って伸長する。第2の切削エッジは、第2の側と周面との間の交差部に沿って、縦方向面の第1の側において伸長する。第2の切削エッジは、第2の側に向かう図に見られるように、切削インサートの第2のコーナーに沿って伸長する。第1の切削エッジは、第1の主切削エッジと、第1のコーナー切削エッジと、第1の補助切削エッジと、を含む。第1の補助切削エッジは、第1の表面ワイピングセカンダリ切削エッジを含む。第1の主切削エッジは、第1のコーナー切削エッジに、第1の主切削エッジの第1の端にて接合している。第1のコーナー切削エッジは、第1の表面ワイピングセカンダリ切削エッジに接合している。第2の切削エッジは、第2の主切削エッジと、第2のコーナー切削エッジと、第2の補助切削エッジと、を含む。第2の補助切削エッジは、第2の表面ワイピングセカンダリ切削エッジを含む。第2の主切削エッジは、第2のコーナー切削エッジに、第2の主切削エッジの第1の端にて接合している。第2のコーナー切削エッジは、第2の表面ワイピングセカンダリ切削エッジに接合している。第1の軸に沿い、第2のペアの向かい合う側面の第1の側面に向かう図に見て、第1の補助切削エッジに隣接する第1の軸方向のリリーフ面と、第1の軸方向の当接面と、は、第1の表面グルーピングの一部を、縦方向面の第1の側において形成する。第1の表面グルーピングは、周面の一部を形成する。第1の軸に沿い、第2のペアの向かい合う側面の第2の側面に向かう図に見て、第2の補助切削エッジに隣接する第2の軸方向のリリーフ面と、第2の軸方向の当接面と、は、第2の表面グルーピングの一部を、縦方向面の第1の側において形成する。第2の表面グルーピングは、周面の一部を形成する。第1のペアの向かい合う側面の第1の側面は、第1の主切削エッジに隣接して配置されている第1の半径方向のリリーフ面を含む。中心軸Cに沿う図に見て、第1の半径方向のリリーフ面の少なくとも一部は、第1の主切削エッジの外側に、第1の主切削エッジの一部に少なくとも沿って伸長する。このおかげで、切削インサートの製造中に、主切削エッジには、第1の半径方向のリリーフ面のみを受け止めることによって、改善されたプロパティが与えられてよい。好ましくは、第1の半径方向のリリーフ面は、第1の主切削エッジから、垂直に、中央面に向かう方向に測定される、変化する幅を有する。このおかげで、主切削エッジには、ワークピースにおける、加工された90°の壁の品質の改善ための、所望するジオメトリと、曲率と、が与えられてよい。好ましくは、第1の半径方向のリリーフ面は、主切削エッジの第1の端よりも、主切削エッジの第2の端にて、第1の主切削エッジのより外側に伸長する。このおかげで、インサートシートには、より好適な軸方向のチッピングイン角が与えられてよい。好ましくは、第1の半径方向のリリーフ面は、曲面、又は、らせん状にねじれた表面であってよい。好ましくは、第1の半径方向のリリーフ面は、この主切削エッジの第1の端に向かうよりも、この主切削エッジの第2の端に向かって、第1の主切削エッジのより外側に伸長する。第1のペアの向かい合う側面の第2の側面は、第1の半径方向の当接面と、第2の半径方向の当接面と、を含む。第1の半径方向の当接面は、切削インサートの第2の側と、第2の半径方向の当接面と、の間に配置されている。第2の半径方向の当接面は、切削インサートの第1の側と、第1の半径方向の当接面と、の間に配置されている。換言すると、第1の半径方向の当接面は、切削インサートの第2の側と、第2の半径方向の当接面と、の間において、向かい合う両側から挟まれている。同じように、第2の半径方向の当接面は、切削インサートの第1の側と、第1の半径方向の当接面と、の間において、向かい合う両側から挟まれている。縦方向面と平行な面に見て、第1の軸方向のリリーフ面は、第1の表面ワイピング切削セカンダリエッジから、中央面に対して、第1の鈍内角にて伸長する。第1の鈍内角は、好ましくは、中央面に対して、91から115度の範囲内、又は、94から110度の範囲内にある、又は、約97度である。好ましくは、インサートは、第2の軸を中心とする回転に対して、180°の回転対称を有する。縦方向面と平行な面に見て、第2の軸方向のリリーフ面は、第2の表面ワイピング切削セカンダリエッジから、中央面に対して、第2の鈍内角にて伸長する。第2の鈍内角は、好ましくは、中央面に対して、91から115度の範囲内、又は、94から110度の範囲内にある、又は、約97度である。第1の軸方向の当接面は、実質的に平らな表面を形成する。第1の軸方向の当接面は、中央面に対して垂直に伸長する。第2の軸方向の当接面は、実質的に平らな表面を形成する。第2の軸方向の当接面は、中央面に対して垂直に伸長する。

第1の半径方向の当接面は、中央面に対して、鈍い第3の内角を形成する。第2の半径方向の当接面は、中央面に対して、鈍い第4の内角を形成する。第1の半径方向の当接面と第2の半径方向の当接面とは、好ましくは、平らな表面である。このおかげで、インサートとインサートシートとの製造が簡略化され、良好な公差を達成することができる。第1の半径方向の当接面と中央面との間の鈍い第3の内角は、好ましくは、第2の半径方向の当接面と中央面との間の鈍い第4の内角に等しい。このようにして、第1の切削エッジが作業可能な位置にある際と、第2の切削エッジが作業可能な位置にある際と、の双方に、インサートに、同様のサポートを与えることができる。好ましくは、第1及び第2の半径方向の当接面の間には、滑らかな曲線状の遷移部がある。滑らかな曲線状の遷移部とは、鋭いエッジのない、連続する曲線状の遷移部である。滑らかな曲線状の遷移部は、第1の半径方向の当接面を、第2の半径方向の当接面から分け隔てる。このようにして、より強固なインサートが達成される。第1及び第2の半径方向の当接面は、好ましくは、滑らかな曲線状の遷移部に接線方向に接続される。このおかげで、第1及び第2の半径方向の当接面が簡略化される。これは、第1及び第2の半径方向の当接面と、滑らかな曲線状の遷移部と、を作成又は形成する押圧ツール部品の簡略化に寄与し、最終的なインサートの公差を改善する。

第1の軸方向の当接面が、実質的に平らな表面を形成し、第1の軸方向の当接面が、中央面に対して垂直に伸長するため、また、第2の軸方向の当接面が、実質的に平らな表面を形成し、第2の軸方向の当接面が、中央面に対して垂直に伸長するため、そして、これらは、第1及び第2の軸方向のリリーフ面とは対照的であるため、スクエアショルダーミリングツールのインサートシートにおける切削インサートの正確な位置決めが達成されてよい。より具体的には、切削インサートが、スクエアショルダーミリングツールのインサートシートに載置された際に、切削インサートの目標厚さからの、つまり、中心軸に沿う方向における偏差は、切削インサートの軸方向の振れと、主切削エッジの軸方向の位置と、に影響しない、又は、主切削エッジの軸方向の振れと軸方向の位置とに限られた程度だけ少なくとも影響する。つまり、軸方向のサポート面の接線方向に沿って見て、ショルダーミリングツールのインサートシートにおける軸方向のサポート面が、ショルダーミリングツールの回転軸に対して垂直に、又は、実質的に垂直に伸長する際に、切削インサートの厚さの変動は、インサートシートにおける切削インサートの軸方向の位置に影響しない、又は、これに実質的に影響しない。すなわち、第1の軸方向の当接面又は第2の軸方向の当接面が、上述するように、インサートシートにおける軸方向のサポート面に対して当接する際に、切削インサートの厚さの変動は、インサートシートにおける切削インサートの軸方向の位置に影響しない、又は、これに実質的に影響しない。その結果、ショルダーミリングツールのインサートシートにおける正確又はより正確な位置決めのために構成されている切削インサートが提供される。そのおかげで、加工されたワークピースの品質を改善することができる。

第1の半径方向の当接面は、中央面に対して、鈍い第3の内角を形成するため、また、第2の半径方向の当接面は、中央面に対して、鈍い第4の内角を形成するため、切削力の良好な吸収が達成される。より具体的には、切削インサートが、スクエアショルダーミリングツールのインサートシートに載置されており、第1の切削エッジが、ワークピースの加工のためのアクティブな位置にあるようになっている際に、つまり、第1の切削エッジが作業可能な位置にある際に、第1の半径方向の当接面が使用され、インサートシートの半径方向のサポート面に当接してよい。鈍い第3の角度のおかげで、第1の半径方向の当接面は、合計切削力の方向に関して、より適した配向を有する。その結果、クランピング構成、例えば、スクリュは、ストレスをあまり受けなくなる。これは、クランピング構成とツールとのツール寿命を延ばす。さらに、インサートの動きに対するリスクが減り、加工されたワークピースの表面品質が上げられてよい。インサートシートにおける半径方向のサポートの塑性変形に対するリスクが、インサートの動きと、クランピング構成における高いストレスと、に対する、先に述べたリスクを上回るような加工状況の際のいくつかの場合では、第1の半径方向の当接面と第2の半径方向の当接面との双方が、アクティブな半径方向の当接面を同時に構成してよい。そのような場合では、インサートシートには、第1の半径方向のサポート面と、第2の半径方向のサポート面と、が配置される。インサートシートにおける第1の半径方向のサポート面は、第1の半径方向の当接面と接触するよう配置される。同時に、インサートシートにおける第2の半径方向のサポート面は、第2の半径方向の当接面と接触するよう配置される。そのような場合では、インサートと、インサートシートにおける半径方向のサポートと、の間の接触の面積が、鈍い第3の角度と鈍い第4の内角とのおかげで増える。その結果、インサートシートにおける半径方向のサポートの塑性変形に対するリスクが減る。

切削インサートは、ここでは、代替的に、インサートと単に呼ばれてよい。切削インサートは、スクエアショルダーミリングツールのインサートシートにおいて固定されるよう構成されている。したがって、スクエアショルダーミリングツールは、ワークピースにおいて、90°のショルダーを切削するために構成されている。

切削インサートは、好ましくは、焼結炭化物材料から製造されてよい。それはしかし、代替的に、例えば、セラミクス、立方晶窒化ホウ素、多結晶ダイヤモンド、及び/又はサーメットの1つ又はそれ以上から製造されてよい、又は、これらを含んでよい。切削インサートには、例えば、窒化チタン、炭窒化チタン、及び/又は酸化アルミニウムなどの表面コーティングが施されてよい。

スクエアショルダーミリングツールのインサートシートに配置されている際に、切削インサートの第1及び第2の側は、スクエアショルダーミリングツールの回転方向の概ね向かい合うそれらの接線方向に面している。第1のペアの向かい合う側面は、スクエアショルダーミリングツールの向かい合うそれらの半径方向に面している。第2のペアの向かい合う側面は、スクエアショルダーミリングツールの向かい合うそれらの軸方向に面している。切削インサートの第1及び第2の側には、好ましくは、中央面に平行又は実質的に平行である、平ら又は一般的に平らな接線方向のサポート面が提供されている。インサートには、ミリングツールのインサートシートにおけるインサートのシンプルな載置のためのスクリュ孔が提供されてよい。スクリュ孔は、中心軸を有する。これは、中央面に垂直してよい。スクリュ孔の中心軸は、インサートの中心軸と一致してよい。

周面は、コーナー面を含んでおり、これらは、第1の側と第2の側との間を伸長し、第1のペアの向かい合う側面の各表面を、第2のペアの向かい合う側面の各表面に接続している。第1の軸方向のリリーフ面と第1の軸方向の当接面との双方は、第1のコーナー面に隣接し、好ましくは、第1のコーナー面に接線方向に接続される。第2の軸方向のリリーフ面と第2の軸方向の当接面との双方は、第2のコーナー面に隣接し、好ましくは、第2のコーナー面に接線方向に接続される。このおかげで、第2のペアの向かい合う側面が簡略化される。これは、第2のペアの向かい合う側面を作成又は形成する押圧ツール部品の簡略化に寄与し、それに次いで、最終的なインサートの公差を改善する。第3のコーナー面は、第2のコーナー面に対角線上に向かい合って配置されている。つまり、第3のコーナー面は、第2のペアの向かい合う側面の第1の側面と、第1のペアの向かい合う側面の第2の側面と、の間を伸長し、これらを接続している。第4のコーナー面は、第1のコーナー面に対角線上に向かい合って配置されている。つまり、第4のコーナー面は、第2のペアの向かい合う側面の第2の側面と、第1のペアの向かい合う側面の第2の側面と、の間を伸長し、これらを接続している。第1の半径方向の当接面と第2の半径方向の当接面との少なくとも1つ、又は、より好ましくは、第1及び第2の半径方向の当接面の双方は、第3のコーナー面に隣接し、好ましくは、第3のコーナー面に接線方向に接続される。第1の半径方向の当接面と第2の半径方向の当接面との少なくとも1つ、又は、より好ましくは、第1及び第2の半径方向の当接面の双方は、第4のコーナー面に隣接し、好ましくは、第4のコーナー面に接線方向に接続される。このおかげで、第1のペアの向かい合う側面の第2の側が簡略化される。これは、第1のペアの向かい合う側面の第2の側を作成又は形成する押圧ツール部品の簡略化に寄与し、それに次いで、最終的なインサートの公差を改善する。

スクエアショルダーミリングツールのインサートシートに配置されると、主切削エッジ(例えば、第1の主切削エッジ)は、スクエアショルダーミリングツールの軸方向に対して垂直又は実質的に垂直する面において伸長する表面ワイピングセカンダリ切削エッジ(例えば、第1の表面ワイピングセカンダリ切削エッジ)に対して、ワークピースにおいて、90°のショルダー又は壁を切削するために構成され、スクエアショルダーミリングツールの軸方向に対して垂直に伸長するワークピースの表面を表面ワイピングするために構成される。主切削エッジ(例えば、第1の主切削エッジ)は、軸方向に、ツールの第1の軸方向の端から離れて、ツールの第2の軸方向の端に向かって伸長する。その第2の軸方向の端は、ツールの第1の端に向かい合う。主切削エッジは、好ましくは、正の軸方向の傾斜を有するが、これは必須ではない。表面ワイピングセカンダリ切削エッジ(例えば、第1の表面ワイピングセカンダリ切削エッジ)は、半径方向のエクステンションを有し、ツールの半径方向の外縁から、半径方向に内向きの方向に伸長する。表面ワイピングセカンダリ切削エッジは、ツールの回転軸に向かって半径方向に向けることができる。切削インサートは、両面切削インサートである。切削インサートは、スクエアショルダーミリングのために使用される、合計で4つのインデックス可能な切削エッジを好適に提供してよい。

第1及び第2の軸方向の当接面は、実質的に平らな表面を形成するため、第1及び第2の軸方向の当接面のそれぞれは、スクエアショルダーミリングツールのインサートシートにおける軸方向のサポート面に対して当接することに適した表面を形成する。第2の切削エッジが、ワークピースとの切削エンゲージメントのために、インサートシートに置かれると、第1の軸方向の当接面は、軸方向のサポート面に対して当接する。第1の切削エッジが、ワークピースとの切削エンゲージメントのために、インサートシートに置かれると、第2の軸方向の当接面は、軸方向のサポート面に対して当接する。したがって、第1の主切削エッジが、ワークピースとの切削エンゲージメントのために、インサートシートに置かれると、第1の軸方向の当接面はアクティブではなくなる。第2の主切削エッジが、ワークピースとの切削エンゲージメントのために、インサートシートに置かれると、第2の軸方向の当接面はアクティブではなくなる。

切削インサートは、素地を形成するための型において、粉末の形態での原材料を押圧することにより製造される。素地を形成するために、多軸押圧(MAP)が利用されてよい。MAPは、複雑な形状を持つ素地を生成することを可能にする。そのようなものとしての素地は、多孔質である。焼結されると、素地は圧縮されて、サイズが縮み、切削インサートを形成する。切削インサートの表面と切削エッジとは、焼結後に研削されてよい。ミリングツールにおける切削インサートを用いて行われるミリング作業により、ミリングツールのサポート面に対して当接して配置される切削インサートの当接面は、特定の公差まで研削されてよい。代替的に、又は補完的に、半径方向及び/又は軸方向のリリーフ面が研削されてよい。

本発明の1つの実施形態によると、第1の半径方向の当接面と中央面との間の鈍い第3の内角は、91から120度の範囲、又は、92から105度の範囲内、又は、94から100度の範囲内にある。第2の半径方向の当接面と中央面との間の鈍い第4の内角は、91から120度の範囲内、又は、92から105度の範囲内、又は、94から100度の範囲内にある。91度未満の鈍い第3の内角は、切削力の吸収の際に、与える効果が低い。鈍い第3の角度がより大きな値を有すると、例えば、鈍い第3の内角が、少なくとも92度であると、切削力の吸収は良好となる。又は、鈍い第3の内角が、少なくとも94度であると、それはさらに良好となる。しかし、120度を超える鈍い第3の内角は、製造が困難になることと、焼結中の形状安定性が劣化することと、を必然的に伴う。鈍い第3の内角の値が105度以下であれば、形状安定性はさらに良好となる。鈍い第3の内角が100度以下であれば、形状安定性は最良となる。鈍い第3の内角の値について言及するすべてはまた、鈍い第4の内角の値にも当てはまる。

本発明のさらに1つの実施形態によると、第1の半径方向の当接面は、中央面の両側に配置されている。第2の半径方向の当接面は、中央面の両側に配置されている。このおかげで、第1の半径方向の当接面は、インサートに、中央面の両側におけるサポートを与えることができるよう配置される。これは、例えば、第1の切削エッジが作業可能な位置にあり、第1の半径方向の当接面のみが、アクティブな半径方向の当接面を構成し、第2の半径方向の当接面がアクティブではない場合に、インサートの安定性に対して有益である。同様に、第2の半径方向の当接面もまた、インサートに、中央面の両側におけるサポートを与えることができるよう配置される。これは、第2の切削エッジが作業可能な位置にあり、第2の半径方向の当接面のみが、アクティブな半径方向の当接面を構成し、第1の半径方向の当接面がアクティブではない場合に、インサートの安定性に対して有益である。

本発明のさらに1つの実施形態によると、第1の半径方向の当接面は、中央面の第1の側において、インサートの第2の側に向かって伸長する。第2の半径方向の当接面は、中央面の第2の側において、切削インサートの第1の側に向かって伸長する。このおかげで、第1の半径方向の当接面は、第1の半径方向の当接面に沿って、第2のペアの向かい合う側面の第1の側面に向かって移動する際に、広くなる幅を有する。したがって、第1の切削エッジが作業可能な位置にあり、第1の半径方向の当接面のみが、アクティブな半径方向の当接面を構成する場合、つまり、第2の半径方向の当接面がアクティブではない場合に、インサートには、アクティブな切削コーナーから半径方向に内向きであり、第1の切削エッジの第1の端から半径方向に内向きのエリアにおいて、つまり、第1の切削エッジが、最も頻繁に半径方向の切削力を受ける、第1の切削エッジのエリアにおいて、半径方向のサポートの改善が与えられてよい。これは、インサートの安定性の改善と、それによる、加工されたワークピースの品質の改善と、に寄与する。さらに、第1の半径方向の当接面は、第2の軸方向の当接面から離れて移動する際に、広くなる幅を有する。これは、インサートの安定性をさらに改善し、それにより、加工された表面、つまり、90°の壁と、スクエアショルダーミリングツールの軸方向に対して垂直に伸長するワークピースの表面と、の双方の、表面の品質の改善に寄与する。同じ理由により、第2の半径方向の当接面は、第2の半径方向の当接面に沿って、第2のペアの向かい合う側面の第2の側面に向かって移動する際に、広くなる幅を有する。したがって、第2の切削エッジが作業可能な位置にあり、第2の半径方向の当接面のみが、アクティブな半径方向の当接面を構成する場合、つまり、第1の半径方向の当接面がアクティブではない場合に、インサートには、アクティブな切削コーナーから半径方向に内向きであり、第2の切削エッジの第1の端から半径方向に内向きのエリアにおいて、つまり、第2の切削エッジが、最も頻繁に半径方向の切削力を受ける、第2の切削エッジのエリアにおいて、半径方向のサポートの改善が与えられてよい。これは、インサートの安定性の改善と、それによる、加工されたワークピースの品質の改善と、に寄与する。第2の半径方向の当接面は、第1の軸方向の当接面から離れて移動する際に、広くなる幅を有する。

本発明のさらに1つの実施形態によると、第1の軸方向の当接面は、中央面から、第2の側に向かって伸長する実質的に平らな表面を形成してよい。第2の軸方向の当接面は、中央面から、第1の側に向かって伸長する実質的に平らな表面を形成してよい。このようにして、第1及び第2の軸方向の当接面のそれぞれが、ミリングツールのインサートシートにおける、対応する軸方向のサポート面に対して当接することに適した表面を形成してよい。追加的に、インサートは、軸方向に、インサートのアクティブな側、つまり、主切削エッジがワークピースとかみ合う、切削インサートの側に近い位置にてサポートされる。これは、インサートの安定性の改善と、それによる、加工されたワークピースの品質の改善と、に寄与する。さらに、切削インサートは、MAPを利用して、焼結中の形状安定性を改善しつつ、製造されてよい。すなわち、第1及び第2の表面グルーピングは、したがって、素地がMAP作業の後に焼結される際に、切削インサートの形状安定性に影響し得る、いずれのリセスを含まなくともよい。

本発明のさらに1つの実施形態によると、第1の軸方向の当接面は、中央面から、第2の側まで伸長する実質的に平らな表面を形成してよい。第2の軸方向の当接面は、中央面から、第1の側まで伸長する実質的に平らな表面を形成してよい。このようにして、第1及び第2の軸方向の当接面のそれぞれが、ミリングツールのインサートシートにおける、対応する軸方向のサポート面に対して当接することに適した表面を形成してよい。追加的に、インサートは、軸方向に、インサートのアクティブな側、つまり、切削プロセスに関わる側にできるだけ近くに、そして、その一部のそれぞれが、インサートの接線及び半径方向のサポートの用に供される、インサートのアクティブでない側からできるだけ遠くに、サポートされる。これは、インサートの安定性の改善と、それによる、加工されたワークピースの品質の改善と、に寄与する。さらに、切削インサートは、MAPを利用して、焼結中の形状安定性を改善しつつ、製造されてよい。すなわち、第1及び第2の表面グルーピングは、したがって、素地がMAP作業の後に焼結される際に、切削インサートの形状安定性に影響し得る、いずれのリセスを含まなくともよい。

さらに1つの実施形態によると、第1の軸に沿い、中心面上に投影される方向に見て、第1の軸方向の当接面は、第1の表面グルーピングの少なくとも30%を形成してよい。第2の軸方向の当接面は、第2の表面グルーピングの少なくとも30%を形成してよい。このようにして、第1及び第2の軸方向の当接面のそれぞれは、第1及び第2の表面グルーピングのそれぞれの大きな部分を形成してよい。そのようなものとして、第1及び第2の軸方向の当接面のそれぞれは、ミリングツールのインサートシートにおける、軸方向のサポート面に対して当接する際に、安定した軸方向のサポートを提供してよい。さらに、良い形状安定性が、切削インサートの焼結中に提供されてよい。

さらに1つの実施形態によると、第1の軸に沿う図に見て、第1の軸方向の当接面の少なくとも一部は、第2の側と、第1の表面ワイピングセカンダリ切削エッジの少なくとも一部、又は、第1の表面ワイピングセカンダリ切削エッジの少なくとも主たる一部と、の間に配置されてよい。第2の軸方向の当接面の少なくとも一部は、第1の側と、第2の表面ワイピングセカンダリ切削エッジの少なくとも一部、又は、第2の表面ワイピングセカンダリ切削エッジの少なくとも主たる一部と、の間に配置されている。このようにして、第1の軸方向の当接面が、ミリングツールのインサートシートにおいて、軸方向のサポート面に対して当接する際に、切削インサートの軸方向のサポートが、ワークピースとの切削エンゲージメントのために置かれている、第2の表面ワイピングセカンダリ切削エッジから軸方向に沿って提供されている。したがって、軸方向のサポートが、アクティブな、第2の表面ワイピングセカンダリ切削エッジから、最も短い距離にて提供されている。所与の公差に関して、長さが伸びると、より大きな誤差をもたらす。これは、小さい軸方向の長さの誤差をもたらす。追加的に、軸方向のサポートは、軸方向に真っ直ぐ、アクティブな表面ワイピングセカンダリ切削エッジの上に提供されてよい。これは、軸方向の力の良好な吸収と、インサートの良好な安定性と、に寄与する。

さらに1つの実施形態によると、縦方向面の第1の側における、中心軸に沿う図に見て、中央面と第2の側との間の、切削インサートの一部について、第1の軸方向の当接面は、第1の表面グルーピングの表面を形成する。これは、中心軸Cからの、切削インサートの最も遠い表面である。このようにして、中央面と第2の側との間の第1の表面グルーピングにおいて、リセスは提供されない。結果として、切削インサートは、MAPを利用して、焼結中の形状安定性を改善しつつ、製造されてよい。リセスがないことは、素地がMAP作業の後に焼結される際に、切削インサートの形状安定性において、ポジティブな効果を有する。同様に、そして、同じ理由により、中央面と第1の側との間の、切削インサートの一部について、第2の軸方向の当接面は、第2の表面グルーピングの表面を形成する。これは、中心軸Cからの、切削インサートの最も遠い表面である、

さらに1つの実施形態によると、中心軸に沿う図に見て、第1の主切削エッジは、第1の端から、縦方向面に向かって角度が付けられてよい。このようにして、強固な第1の主切削エッジが提供されてよい。なぜなら、第1の主切削エッジは、第1の主切削エッジの下で、インサートのボディによりサポートされるからである。

さらに1つの実施形態によると、中心軸に沿う図に見て、第1の軸方向の当接面は、第5の内角δを、縦方向面と共に、75から89度の範囲内で形成してよい。このようにして、第1の軸方向の当接面には、リリーフが、縦方向面に向かって配置されてよい。したがって、第1の軸方向の当接面は、MAP作業において容易に製造されてよい。さらに、このようにして、第2の切削エッジが作業可能な位置にある際に、ミリング作業中に切削インサートに適用される軸方向の力が、半径方向の力の成分を、第1の軸方向のサポート面にて提供し、切削インサートを、半径方向に内向きに、インサートシートに押してよい。追加的に、第1の軸方向の当接面の面積を拡大することができる。したがって、切削インサートは、インサートシートによりしっかりと置かれてよい。同様に、そして同じ理由により、第2の当接面は、内角を、縦方向面と共に、75から89度の範囲内で形成してよい。好ましくは、第1の軸方向の当接面の第5の角度は、第2の当接面の内角に等しい。しかしこれは、必須ではない。

さらに1つの実施形態によると、インサートは、第2の軸を中心とする回転に対して、180°の回転対称を有する。第3の切削エッジは、第2の側と、周面と、の間の交差部に沿って、縦方向面の第2の側において伸長してよい。第3の切削エッジは、第2の側に向かう図に見られるように、切削インサートの第3のコーナーに沿って伸長する。第3の切削エッジは、第3の主切削エッジと、第3のコーナー切削エッジと、第3の表面ワイピングセカンダリ切削エッジと、を含む。第3の主切削エッジは、第3のコーナー切削エッジに接合している。第3のコーナー切削エッジは、第3の表面ワイピングセカンダリ切削エッジに接合している。第1のペアの向かい合う側面の第2の側面は、第3の主切削エッジに隣接して配置されている第3の半径方向のリリーフ面を含む。中心軸に沿い、切削インサートの第2の側に向かう図に見た際に、第3の半径方向のリリーフ面の少なくとも一部は、第3の主切削エッジの外側に、第3の主切削エッジの一部に少なくとも沿って伸長する。第1の半径方向の当接面は、第3の半径方向のリリーフ面と、第2の半径方向の当接面と、の間を伸長する。このようにして、さらなる切削エッジが、切削インサートにおいて提供されてよい。さらに、第2の軸を中心とする回転に対する、180°の回転対称により、対応する第4の切削エッジが、縦方向面の第2の側において、第2のペアの向かい合う側面の第2の側面にて提供されてよい。第1の半径方向の当接面が、第3の半径方向のリリーフ面と、第2の半径方向の当接面と、の間を伸長する構成のおかげで、第3の半径方向のリリーフ面の少なくとも一部が、第3の主切削エッジの外側に、第3の主切削エッジの一部に少なくとも沿って伸長するという事実と組み合わせて、第1の半径方向の当接面は、第3の切削エッジが作業可能な位置にある際に、切り屑とダストとにより引き起こされる得る浸食とダメージとをあまり受けない。インサートは、第2の軸を中心とする回転に対して、180°の回転対称を有するため、インサートにはまた、第3の半径方向の当接面が、第1の半径方向のリリーフ面に隣接して配置される。第3の半径方向の当接面もまた、第1の切削エッジが作業可能な位置にある際に、浸食とダメージとをあまり受けない。浸食の程度がより低い半径方向の当接面は、それが、アクティブな半径方向の当接サポートを構成する際に、つまり、それが、作業可能な位置にある際に、良好でより正確な半径方向のサポートを与える。これは、ツールの公差の改善と、インサートの安定性の改善と、それらによる、加工されたワークピースの品質の改善と、に寄与する。

さらに1つの実施形態によると、第1のペアの向かい合う側面の第1の側面は、第2の主切削エッジに隣接して配置されている第2の半径方向のリリーフ面を含む。中心軸に沿い、切削インサートの第2の側に向かう図に見た際に、第2の半径方向のリリーフ面の少なくとも一部は、第2の主切削エッジの外側に、第2の主切削エッジの一部に少なくとも沿って伸長する。このおかげで、切削インサートの製造中に、第2の主切削エッジには、第2の半径方向のリリーフ面のみを受け止めることによって、改善されたプロパティが与えられてよい。好ましくは、第2の半径方向のリリーフ面は、第2の主切削エッジから、垂直に、中央面に向かう方向に測定される、変化する幅を有する。このおかげで、第2の主切削エッジには、ワークピースにおける、加工された90°の壁の品質の改善のための、所望するジオメトリと、曲率と、が与えられてよい。好ましくは、第2の半径方向のリリーフ面は、主切削エッジの第1の端よりも、第2の主切削エッジの第2の端にて、第2の主切削エッジのより外側に伸長する。このおかげで、インサートシートには、より好適な軸方向のチッピングイン角が与えられてよい。好ましくは、第1の半径方向のリリーフ面は、曲面、又は、らせん状にねじれた表面であってよい。好ましくは、第2の半径方向のリリーフ面は、第2の主切削エッジの第1の端に向かうよりも、第2の主切削エッジの第2の端に向かって、第2の主切削エッジのより外側に伸長する。第1のペアの向かい合う側面の第1の側面は、第3の半径方向の当接面と、第4の半径方向の当接面と、を含む。第3の半径方向の当接面は、第1の半径方向のリリーフ面と、第4の半径方向の当接面と、の間を伸長する。これは、第1の半径方向の当接面が、第3の半径方向のリリーフ面と、第2の半径方向の当接面と、の間を伸長するのと同様である。第4の半径方向の当接面は、第2の半径方向のリリーフ面と、第3の半径方向の当接面と、の間を伸長する。これは、第2の半径方向の当接面が、第1の半径方向の当接面と、切削インサートの第1の側と、の間を伸長するのと同様である。換言すると、第3の半径方向の当接面は、中央面に対して、鈍内角を形成する。この鈍内角は、第1の半径方向の当接面が中央面に対して形成する、鈍い第3の内角に等しい。また、第4の半径方向の当接面は、中央面に対して、鈍内角を形成する。この鈍内角は、第2の半径方向の当接面が中央面に対して形成する、鈍い第4の内角に等しい。このようにして、インサートには、第2の主切削エッジに隣接する第2の半径方向のリリーフ面と、第3の半径方向の当接面と、第4の半径方向の当接面と、が提供されている。したがって、第4の半径方向の当接面もまた、第2の切削エッジが作業可能な位置にある際に、浸食とダメージとをあまり受けない。インサートが、第2の軸を中心とする回転に対して、180°の回転対称を有するため、第2の半径方向の当接面もまた、第4の切削エッジが作業可能な位置にある際に、浸食とダメージとをあまり受けない。これは、ツールの公差の改善と、インサートの安定性の改善と、それらによる、加工されたワークピースの品質の改善と、に寄与する。

さらに1つの実施形態によると、第1の軸に沿い、第2のペアの向かい合う側面の第1の側面に向かう方向に見て、第3の補助切削エッジに隣接する第3の軸方向のリリーフ面と、第3の軸方向の当接面と、は、第3の表面グルーピングの一部を、縦方向面の第2の側において形成してよい。第1の表面グルーピングと第3の表面グルーピングとは、分割線において接触する。分割線は、縦方向面において伸長する。分割線は、第1の側から、第2の側まで伸長する。このようにして、第1及び第3の軸方向のリリーフ面が、MAP作業において形成可能である。さらに、第1及び第3の表面グルーピングがまた、MAP作業において形成可能である。より具体的には、素地を形成するためのMAP押圧ツールは、周面を形成するために構成されている2つの部品を含む。2つの部品は、MAP作業後に、最終的に押圧された素地から、線形の動作進路において引き込み、2つの部品の表面における各ポイントが、素地から、すぐに離れるようにすることができる。したがって、切削インサートは、MAPを利用する製造のために構成されている。

いくつかの実施形態によると、中央面において、鈍い第7の内角が、第1の表面グルーピングと、第3の表面グルーピングと、の間に形成されてよい。第7の内角は、150から178度の間、好ましくは、164から172度の間にあってよく、好ましくは、約168度であってよい。

いくつかの実施形態によると、分割線は、明確な線を形成してよい、及び/又は、分割線は、直線状に伸長してよい、及び/又は、分割線は、中央面に対して垂直に伸長してよい。このようにして、第1及び第3の表面グルーピングが、MAP作業において容易に形成可能であってよい。より具体的には、MAP作業において利用される押圧ツールが、容易に製造される。例えば、切削インサートの分割線は、押圧ツールの2つの部品が互いに対して当接する場所に形成されてよい。さらに、切削インサートは、MAPを利用して、焼結中の形状安定性を改善しつつ、製造されてよい。すなわち、少なくとも分割線に沿って、切削インサートは、したがって、素地がMAP作業の後に焼結される際に、切削インサートの形状安定性に影響し得る、いずれのリセスを含まなくともよい。

いくつかの実施形態によると、第1の軸方向の当接面と、第3の軸方向の当接面と、は、第1の軸に沿う図に見た際に、第2のペアの向かい合う側面の第1の側面に沿って、共に連続して伸長する。このおかげで、簡略化された第1の側面が作成される。これは、焼結での形状安定性を改善し、それにより、インサートの公差を改善する。

いくつかの実施形態によると、分割線を通り、中央面と平行ないずれの断面図に見て、分割線は、第1の軸方向の当接面及び/又は第3の軸方向の当接面の直近に隣接して伸長してよい。このようにして、第1の軸方向の当接面及び/又は第3の軸方向の当接面のみが、分割線まで伸長する。したがって、分割線を作成する表面の数が限定され、それにより、MAPを使用して切削インサートを形成するための押圧ツールが簡略化される。押圧ツールのコスト効率のよい製造に加えて、インサートの公差も小さくなる。

いくつかの実施形態によると、切削インサートは、第2の軸及び/又は第1の軸及び/又は中心軸を中心とする回転に対して、180°の回転対称を有する。

いくつかの実施形態によると、第1の軸に沿う図に見た際に、第1の軸方向のリリーフ面は、縦方向面に平行な、中心面上に投影される方向に高さを有してよい。この高さは、縦方向面から離れ、第1のコーナー切削エッジに向かう方向に高くなってよい。このようにして、第1の軸方向のリリーフ面は、その最高の高さを、第1のコーナー切削エッジの近くに有する。したがって、第1の軸方向のリリーフ面での、切削エッジの近くでの、切削インサートの破砕のリスクが減る。すなわち、コーナー切削エッジの近くのエリアは、ミリング中に顕著な負荷を受ける。第1の軸方向のリリーフ面の高さが高いということは、隣接する表面への遷移部が、切削エッジから偏りなく離れて配置されていることを意味する。したがって、遷移部におけるストレスの集中が、切削エッジから離れて形成される。これは、切削エッジの近くでの、破砕のリスクを減らす。

さらなる態様によると、回転軸を中心に回され、ツールボディを含むよう構成されているミリングツールが提供される。ツールボディには、その第1の軸方向の端部位にて、切削インサートを受容するためのインサートシートが提供されている。ミリングツールは、インサートシートに配置されている、先のいくつかの実施形態のいずれか1つに係る切削インサートを含む。このようにして、ミリングツールには、インサートシートに正確に置かれた切削インサートが提供される。より具体的には、切削インサートが、ミリングツールのインサートシートに載置された際に、切削インサートの目標厚さからの、つまり、切削インサートの中心軸に沿う方向における偏差は、切削インサートの軸方向の振れに影響しない、又は、軸方向のスロー/振れに限られた程度だけ少なくとも影響する。つまり、軸方向のサポート面の接線方向に沿って見て、ショルダーミリングツールのインサートシートにおける軸方向のサポート面が、ショルダーミリングツールの回転軸に対して垂直に、又は、実質的に垂直に伸長する際に、切削インサートの厚さの変動は、インサートシートにおける切削インサートの軸方向の位置に影響しない、又は、これに実質的に影響しない。すなわち、第1の軸方向の当接面又は第2の軸方向の当接面が、上述するように、インサートシートにおける軸方向のサポート面に対して当接する際に、切削インサートの厚さの変動は、インサートシートにおける切削インサートの軸方向の位置に影響しない、又は、これに実質的に影響しない。その結果、ショルダーミリングツールのインサートシートに正確に置かれた切削インサートを含むミリングツールが提供される。さらに、第1の半径方向の当接面は、中央面に対して、鈍い第3の内角を形成するため、また、第2の半径方向の当接面は、中央面に対して、鈍い第4の内角を形成するため、切削力の良好な吸収が達成される。より具体的には、切削インサートが、スクエアショルダーミリングツールのインサートシートに載置されており、第1の切削エッジが、ワークピースの加工のためのアクティブな位置にあるようになっている際に、つまり、第1の切削エッジが作業可能な位置にある際に、第1の半径方向の当接面が使用され、インサートシートの半径方向のサポート面に当接してよい。鈍い第3の角度のおかげで、第1の半径方向の当接面は、合計切削力の方向に関して、より適した配向を有する。その結果、クランピング構成、例えば、スクリュは、ストレスをあまり受けなくなる。これは、クランピング構成とツールとのツール寿命を延ばす。

ミリングツールは、スクエアショルダーミリングツールであってよい。

1つの実施形態によると、インサートシートには、接線方向のサポート面と、第1の半径方向のサポート面と、軸方向のサポート面と、が提供されてよい。このようにして、インサートシートにおける切削インサートのしっかりとした位置決めが提供されてよい。

インサートがインサートシートに載置された際に、第1の半径方向のサポート面及び/又は軸方向のサポート面には、切削インサートの中央面が交差してよい。このようにして、インサートシートにおける切削インサートのしっかりとした位置決めが提供されてよい。軸方向のサポート面の少なくとも一部、及び/又は、半径方向のサポート面の少なくとも一部は、インサートがインサートシートに載置された際に、作業可能な位置にある、切削エッジと同じ、中央面の側に置かれてよい。このようにして、インサートシートにおける切削インサートのしっかりして安定した位置決めが提供されてよい。軸方向のサポート面の少なくとも一部、及び/又は、半径方向のサポート面の少なくとも一部は、軸方向のサポート面の少なくとも第2の部、及び/又は、半径方向のサポート面の少なくとも第2の部が、中央面の反対側に置かれるのと同時に、インサートがインサートシートに載置された際に、作業可能な位置にある切削エッジと同じ、中央面の側に置かれてよい。このようにして、インサートシートにおける切削インサートのしっかりして安定した位置決めが提供されてよい。

さらに1つの実施形態によると、切削インサートがインサートシートに載置された際に、インサートシートを通り、中心面と平行な断面図に見た際に、第1の半径方向のサポート面は、接線方向のサポート面に対して、鋭い第8の角度にて伸長する。鋭い第8の角度と鈍い第3の内角との合計は、179から181度の範囲、又は、179.5から180.5度の範囲内にある、又は、180度である。鋭い第8の角度と鈍い第3の内角との合計が180度であれば、インサートがインサートシートに載置された際に、第1の半径方向のサポート面は、中央面に対して、鈍い第3の内角にて伸長する。このようにして、第1の半径方向のサポート面と、第1の半径方向の当接面と、は、インサートがインサートシートに載置されており、第1の切削エッジが作業可能な位置にある際に、中央面に対して同じ角度にて伸長する。このようにして、インサートシートにおける切削インサートのしっかりして安定した位置決めが提供されてよい。製造公差により、鋭い第8の角度と鈍い第3の内角との合計は、179から181度の間で偏差してよい。

さらに1つの実施形態によると、軸方向のサポート面は、接線方向のサポート面に対して垂直に、又は、実質的に垂直に伸長してよい。このようにして、インサートシートにおける切削インサートのしっかりとした位置決めが提供されてよい。

さらに1つの実施形態によると、軸方向のサポート面は、第1のサポート面において伸長してよい。第1のサポート面は、第1の軸方向の端部位に向かい合う、インサートシートの側において、回転軸と交差してよい。このようにして、ミリング作業中に切削インサートに適用された軸方向の力が、半径方向の力の成分を、軸方向のサポート面にて提供し、切削インサートを、半径方向に内向きに押してよい。したがって、切削インサートは、インサートシートにしっかりと置かれてよい。

さらに1つの実施形態によると、第1の半径方向のサポート面は、第2のサポート面において伸長してよい。第2のサポート面は、第1の軸方向の端部位と同じ、インサートシートの側において、回転軸と交差してよい。このようにして、切削インサートの第1の主切削エッジは、実質的に、ミリングツールの回転軸と同じ中心軸を有するシリンダーの壁において伸長するよう配置されてよい。したがって、ワークピースにおけるミリング作業は、ミリングツールの回転軸と実質的に平行に伸長する、90°のワークピースの表面をもたらしてよい。すなわち、中心軸に沿う図に見て、第1の半径方向のリリーフ面の少なくとも一部が、第1の主切削エッジの外側に、第1の主切削エッジの一部に少なくとも沿って伸長し、第1の半径方向のリリーフ面が、この主切削エッジの第1の端に向かうよりも、この主切削エッジの第2の端に向かって、第1の主切削エッジのより外側に伸長するようになっているため、第2のサポート面の上記の方向は、第1の主切削エッジを、回転軸に平行するエクステンションを有するワークピースにおいて、90°の壁面を与える位置に向かって傾ける。

さらに1つの実施形態によると、切削インサートとインサートシートとは、第1の切削エッジが作業可能な位置にある際に、第2の側の一部位が、接線方向のサポート面に対して当接し、第1の半径方向の当接面が、第1の半径方向のサポート面に対して当接し、第2の軸方向の当接面が、軸方向のサポート面に対して当接するよう配置されてよい。このようにして、切削インサートは、インサートシートにしっかりと置かれてよい。

さらに1つの実施形態によると、インサートシートには、切削インサートがインサートシートに載置された際に、インサートシートを通り、中心面と平行な断面図に見た際に、接線方向のサポート面に対して、鈍い第9の角度にて伸長する、第2の半径方向のサポート面が提供されている。鈍い第9の角度μ2と、鈍い第4の内角W‘と、の間の差の絶対値は、|μ2-W’|≦1°、又は、|μ2-W’|≦0.5°、又は、|μ2-W’|=0°であってよい。鈍い第9の角度は、鈍い第4の内角に等しくともよい。このようにして、より広い接触エリアが、半径方向の当接面と、半径方向のサポート面と、の間に取得されてよい。なぜなら、インサートがインサートシートに載置されており、第1の切削エッジが作業可能な位置にある際に、第1の半径方向の当接面が、第1の半径方向のサポート面に対して当接するのと同時に、第2の半径方向の当接面が、第2の半径方向のサポート面に対して当接してよいからである。製造公差により、鈍い第9の角度μ2と、鈍い第4の内角W‘と、の間の差の絶対値は、最大で1°であってよい。

さらに1つの実施形態によると、インサートシートは、インサートシートに配置されている切削インサートの中央面に対して軸方向のすくい角を提供するよう構成されている。インサートシートは、0度に等しい軸方向のすくい角γp、又は、0<|γp|≦3度の範囲内、又は、0.5≦|γp|≦2度の範囲内の絶対値を有する、又は、約1度の、負の軸方向のすくい角γpを提供するよう構成されている。このようにして、ミリングツールの軸方向への、切削インサートの低い傾斜が提供されてよい。したがって、インサートシートにおける切削インサートの正確な位置決めの提供が達成されてよい。切削インサートの目標厚さからの、つまり、切削インサートの中心軸に沿う方向における偏差は、切削インサートの軸方向の振れに影響しない場合がある、又は、軸方向のスロー/振れに限られた程度だけ少なくとも影響する場合がある。軸方向のサポート面の接線方向に見て、インサートシートにおける軸方向のサポート面が、ミリングツールの回転軸に対して垂直に、又は、実質的に垂直に伸長する際に、中央面に対して垂直に伸長する、切削インサートの第1の軸方向の当接面は、切削インサートの厚さの変動が、インサートシートにおける切削インサートの軸方向の位置に影響しないことを、必然的に伴う。

さらに1つの実施形態によると、インサートシートは、インサートシートに配置されている切削インサートの中央面に対して負の半径方向のすくい角を提供するよう構成されている。インサートシートは、10≦|γf|≦30度の範囲内、又は、15≦|γf|≦25度の範囲内にある絶対値を有する、負の半径方向のすくい角γfを提供するよう構成されている。このようにして、主切削エッジの機能的な正のリリーフ角が、半径方向のすくい角により形成されてよい。すなわち、中心軸に沿う図に見て、第1の半径方向のリリーフ面の少なくとも一部が、第1の主切削エッジの外側に、第1の主切削エッジの一部に少なくとも沿って伸長し、第1の半径方向のリリーフ面が、この主切削エッジの第1の端に向かうよりも、この主切削エッジの第2の端に向かって、第1の主切削エッジのより外側に伸長するようになっているため、上記の負の半径方向のすくい角は、切削インサートを、半径方向に傾け、機能的な正のリリーフ角が、第1の主切削エッジにて提供されるようにする。

本発明のさらなる特徴と、それによる利点と、が、添付の特許請求の範囲と、以下の詳細説明と、を検討する際に、明らかとなるであろう。

本発明の種々の態様及び/又は実施形態は、その特定の特徴及び利点を含み、以下の発明を実施するための形態において説明される例示的な実施形態と、以下に示す添付の図面と、から、容易に理解されるであろう。

種々の態様及び/又は実施形態を、以下により詳細に説明する。本明細書を通して、類似の参照番号は類似の構成要素を示す。よく知られている機能又は構造は、簡潔さ及び/又は明確さのために、必ずしも詳細に説明しない。以下において、種々の内角を参照する。ここでは、内角とは、その角度が、切削インサートの、ボディ内、又は、少なくとも主にボディ内に見られる及び/又は測定されることを意味する。

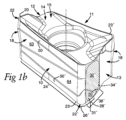

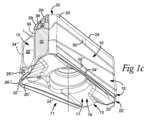

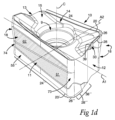

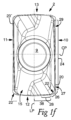

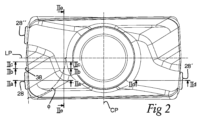

図1aから図1gは、第1の実施形態に係る切削インサート2の図をそれぞれ示す。切削インサート2は、ミリングツール、より具体的には、スクエアショルダーミリングツールでの使用のために構成されている。切削インサート2は、第1の側14と、第1の側14に向かい合う第2の側16と、第1の側14と第2の側16との間を伸長する周面18と、を含む。周面18は、第1のペアの向かい合う側面10、11と、第2のペアの向かい合う側面12、13と、を含む。図1a、図1d、及び図1gを参照されたい。

第1の側14は、第1の延長面P1を画定する。第2の側16は、第2の延長面P2を画定する。中心軸Cは、第1及び第2の延長面P1、P2を通って垂直に伸長する。それらの実施形態において、切削インサート2は、例えば、ミリングツールのインサートシートにおいて、スクリュを用いて切削インサート2を固定するための貫通孔9を含む。貫通孔9は、切削インサート2の中心を通って伸長する。中心軸Cは、貫通孔9の中心に沿って伸長する。切削インサートが貫通孔を含まない、いくつかの代替的な実施形態によると、切削インサートは、その代わりに、ミリングツールのインサートシートに、クランピング手段により固定されてよい。

中央面MPは、第1の延長面P1と第2の延長面P2との間の中間を伸長する。中央面MPは、第1及び第2の延長面P1、P2と平行に伸長する。縦方向面LPは、第1のペアの向かい合う側面10、11の間の中間を、中央面MPに対して垂直に伸長し、中心軸Cを含む。中心面CPは、中央面MPと縦方向面LPとの双方に対して垂直に伸長し、中心軸Cを含む。第1の軸A1は、中央面MPと縦方向面LPとの間の交差部に沿って伸長する。第2の軸A2は、中央面MPと中心面CPとの間の交差部に沿って伸長する。中心軸Cと、第1及び第2の軸A1、A2と、は、図1a及び図1dに示す。

第1及び第2の延長面P1、P2と、中央面MPと、縦方向面LPと、中心面CPと、は、仮想的な面である。これらは、図1eから図1gに示す。中央面MPは、周面18全体を通って伸長する。縦方向面LPは、第2のペアの向かい合う側面12、13を通って伸長する。中心面CPは、第1のペアの向かい合う側面10、11を通って伸長する。

第1の側14にて、切削インサート2は、周面18の間を伸長する第1の表面15を含む。第1の表面15は、その各部に沿って実質的に平らであってよい。例えば、切削エッジに近い他の部分において、第1の表面15は、例えば、1つ又はそれ以上のすくい面を提供するために、盛り上がっていてよい。第2の側14にて、切削インサート2は、周面18の間を伸長する第2の表面17を含む。第2の表面17は、その各部に沿って実質的に平らであってよい。例えば、切削エッジに近い他の部分において、第2の表面17は、例えば、1つ又はそれ以上のすくい面を提供するために、盛り上がっていてよい。

第1の切削エッジ20は、第1の側14と周面18との間の交差部に沿って、縦方向面LPの第1の側において伸長する。例えば、図1a、図1c、及び図1gを参照されたい。第1の切削エッジ20は、第1の側14に向かう図に見られるように、つまり、中心軸Cに沿う図(図1f)において、切削インサート2の第1のコーナー22に沿って伸長する。第2の切削エッジ23は、第2の側16と周面18との間の交差部に沿って、縦方向面LPの第1の側において伸長する。例えば、図1aから図1cを参照されたい。第2の切削エッジ23は、第2の側16に向かう図に見られるように、切削インサート2の第2のコーナー22’に沿って伸長する。

第1の切削エッジ20は、第1の側14と、第1のペアの向かい合う側面10、11の第1の側面10と、第2のペアの向かい合う側面12、13の第1の側面12と、の間の交差部に沿って伸長する。第2の切削エッジ23は、第2の側16と、第1のペアの向かい合う側面10、11の第1の側面10と、第2のペアの向かい合う側面12、13の第2の側面13と、の間の交差部に沿って伸長する。

第1の切削エッジ20は、第1の主切削エッジ24と、第1のコーナー切削エッジ26と、第1の補助切削エッジ38と、を含む。第1の補助切削エッジ38は、第1の表面ワイピングセカンダリ切削エッジ28を含む。第1の主切削エッジ24は、第1のコーナー切削エッジ26に接合している。第1のコーナー切削エッジ26は、第1の表面ワイピングセカンダリ切削エッジ28に接合している。第2の切削エッジ23は、第2の主切削エッジ24’と、第2のコーナー切削エッジ26’と、第2の補助切削エッジ38’と、を含む。第2の補助切削エッジ38’は、第2の表面ワイピングセカンダリ切削エッジ28’を含む。第2の主切削エッジ24’は、第2のコーナー切削エッジ26’に、第2の主切削エッジ24’の第1の端27’にて接合している。第2のコーナー切削エッジ26’は、第2の表面ワイピングセカンダリ切削エッジ28’に接合している。第1の補助切削エッジ38と、第2の補助切削エッジ38’と、は、切削能力を、縦方向面LPに近いそれらそれぞれの最後の部分に沿って有する必要はない。第1の表面ワイピングセカンダリ切削エッジ28と、第2の切削エッジ部39と、が、切削能力を有していれば、性能については十分である。第2の補助切削エッジ38’の対応する部分について、同じことが言える。

第2の軸A2に沿って見た際に、図1gの図において、第1の主切削エッジ24は、凹状の形状を有する。他の主切削エッジについて、同じことが言える。しかし、主切削エッジの形状はまた、第2の軸A2に沿って見た際に、凸状又は直線状であってもよい。

第3の切削エッジ20’は、第2の側16と周面18との間の交差部に沿って、縦方向面LPの第2の側において伸長する。第3の切削エッジ20’は、第2の側16に向かう図に見られるように、つまり、中心軸Cに沿う図において、切削インサート2の第3のコーナー22’’’に沿って伸長する。例えば、図1a及び図1cを参照されたい。第3の切削エッジ20’は、第2の側16と、第1のペアの向かい合う側面10、11の第2の側面11と、第2のペアの向かい合う側面12、13の第1の側面12と、の間の交差部に沿って伸長する。

第3の切削エッジ20’は、第3の主切削エッジ24’’と、第3のコーナー切削エッジ26’’と、第3の補助切削エッジ38’’と、を含む。第3の補助切削エッジ38’’は、第3の表面ワイピングセカンダリ切削エッジ28’’を含む。第3の主切削エッジ24’’は、第3のコーナー切削エッジ26’’に接合している。第3のコーナー切削エッジ26’’は、第3の表面ワイピングセカンダリ切削エッジ28’’に接合している。

それらの実施形態において、切削インサート2は、第1及び第3の切削エッジ20、23に向かい合って配置された第4の切削エッジ23’をさらに含む。第4の切削エッジ23’は、第1の側14と、第1のペアの向かい合う側面10、11の第2の側面11と、第2のペアの向かい合う側面12、13の第2の側面13と、の間の交差部に沿って伸長する。

それらの実施形態において、インサート2は、第2の軸A2と、第1の軸A1と、中心軸Cと、のそれぞれを中心とする回転に対して、180°の回転対称有する。切削インサートが4つ未満の切削エッジを有するいくつかの代替的な実施形態によると、インサートは、第2の軸A2を中心とする回転に対して、180°の回転対称を有してよい。

それらの実施形態において、切削インサート2は両面式であり、4回のインデックス化が可能である。つまり、切削インサート2は、合計で4つの同一の切削エッジ20、23、20’、23’を含み、切削インサート2を、スクエアショルダーミリングツールにおいて、4つの異なるインデックス位置に載置することができ、ワークピースをミリングするために、一度に1つのアクティブな切削エッジを提供するようになっている。

切削エッジ20、23、20’、23’のそれぞれについて、以下が当てはまる。ショルダーミリングツールに配置されると、主切削エッジ24は、ショルダーミリングツールの軸方向に伸長しており、ワークピースに、ショルダーミリングツールの半径方向に送られる。補助切削エッジ38と、表面ワイピングセカンダリ切削エッジ28と、は、ショルダーミリングツールの半径方向に伸長している。ショルダーミリング作業において、主切削エッジ24は、ワークピースへの主たる切削を行う。一方、表面ワイピングセカンダリ切削エッジ28は、浅い、表面を滑らかにする切削のみを行う。補助切削エッジ38と、表面ワイピングセカンダリ切削エッジ28と、は、中央面MPに対して傾斜しており、中央面MPに対する距離が、縦方向面LPから離れて、コーナー切削エッジ26に向かう方向に長くなるようになっている。結果として、コーナー切削エッジ26の近くで、補助切削エッジ38は、縦方向面LPに向かうよりも、中央面MPから遠くに伸長する。

第1のペアの向かい合う側面10、11の第2の側面11は、第1の半径方向の当接面61と、第2の半径方向の当接面62と、を含む。例えば、図1dを参照されたい。第1の半径方向の当接面61は、切削インサート2の第2の側16と、第2の半径方向の当接面62と、の間において、向かい合う両側から挟まれている。同じように、第2の半径方向の当接面62は、切削インサート2の第1の側14と、第1の半径方向の当接面61と、の間において、向かい合う両側から挟まれている。第1及び第2の半径方向の当接面の間には、滑らかな曲線状の遷移部がある。第1及び第2の半径方向の当接面は、滑らかな曲線状の遷移部に接線方向に接続される。第1の実施形態に係る切削インサート2の第1の半径方向の当接面61は、中央面MPの第1の側において配置されており、そこにおいて、第2の側16に向かって伸長する。例えば、図1gを参照されたい。第1の実施形態に係る切削インサート2の第2の半径方向の当接面62は、中央面MPの第2の側において配置されており、そこにおいて、第1の側14に向かって伸長する。第1及び第2の半径方向の当接面の間の滑らかな曲線状の遷移部には、中央面MPが交差する。第1の半径方向の当接面61は、第1の半径方向の当接面61に沿って、第2の軸方向の当接面32’から離れて、つまり、第2のペアの向かい合う側面12、13の第2の側面13から、第2のペアの向かい合う側面の第1の側面12に向かう方向に移動する際に、広くなる幅を有する。例えば、図1d及び図1gを参照されたい。したがって、第1の半径方向の当接面61は、第1のコーナー切削エッジ26と、第1の主切削エッジ24の第1の端27と、から半径方向に内向きのエリアにおいて、広くなる幅を有する。この幅は、第1の側14から、第2の延長面P2に向かって垂直する方向に測定される。

第1のペアの向かい合う側面10、11の第1の側面10は、第3の半径方向の当接面63と、第4の半径方向の当接面64と、を含む。例えば、図1aを参照されたい。第3の半径方向の当接面63は、切削インサート2の第1の側14と、第4の半径方向の当接面64と、の間において、向かい合う両側から挟まれている。第4の半径方向の当接面64は、切削インサート2の第2の側16と、第3の半径方向の当接面63と、の間において、向かい合う両側から挟まれている。第3及び第4の半径方向の当接面の間には、滑らかな曲線状の遷移部がある。滑らかな曲線状の遷移部とは、鋭いエッジのない、連続する曲線状の遷移部である。第3及び第4の半径方向の当接面は、滑らかな曲線状の遷移部に接線方向に接続される。第3の半径方向の当接面63は、中央面MPの第2の側において配置されており、第1の側14に向かって伸長する。第4の半径方向の当接面64は、中央面MPの第1の側において配置されており、第2の側16に向かって伸長する。

第1のペアの向かい合う側面10、11は、ミリングツールのインサートシートに配置されると、半径方向に内向きと外向きとに面するよう構成されている。第2のペアの向かい合う側面12、13は、ミリングツールのインサートシートに配置されると、2つの向かい合う軸方向に面するよう構成されている。結果として、第1のペアの向かい合う側面10、11のそれぞれは、2つの半径方向のリリーフ面と、2つの半径方向の当接面と、を含む。第2のペアの向かい合う側面12、13のそれぞれは、2つの軸方向のリリーフ面と、2つの軸方向の当接面と、を含む。

中心面CPに沿う切削インサート2の幅Wと、縦方向面LPに沿う切削インサートの長さLと、の間の関係W:Lは、1:1.2から1:2の範囲内にあってよい。純粋に一例として示すと、例えば、W=10.76mmであり、L=17.79mmである。第1及び第2のコーナー切削エッジ26、26’は、ワークピースにおける標準的なコーナー半径を形成するための、例えば、0.8mm、若しくは、1.2mm、若しくは、1.6mmの半径、又は、いずれの他の標準的若しくは非標準的なコーナー半径値などの、切削インサートのコーナー半径を有してよい。

第1の軸方向のリリーフ面30は、第1の補助切削エッジ38に隣接して配置されている。第1の軸方向のリリーフ面30は、図1aにおいて、第1の方向へのハッチングを用いて示されている。第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第1の側面12に向かう方向に見て、第1の軸方向のリリーフ面30と、第1の軸方向の当接面32と、は、第1の表面グルーピング34の一部を、縦方向面LPの第1の側において形成する。第1の軸方向の当接面32は、図1aにおいて、第2の方向へのハッチングを用いて示されている。第1の軸方向の当接面32は、第2の切削エッジ23が、ミリングツールにおいて、アクティブな切削エッジを形成するために置かれている際に、ショルダーミリングツールのインサートシートにおいて、軸方向のサポート面に対して当接するよう構成されている。図1aにおいて、第1の表面グルーピング34のみが、破線を用いておおまかに示されている。第1の表面グルーピング34は、例えば、第1の軸方向のリリーフ面30と、第1の軸方向の当接面32と、の間の過渡的な表面などの、さらなる表面を含んでよい。

第2の軸方向のリリーフ面30’は、第2の補助切削エッジ38’に隣接して配置されている。第2の軸方向のリリーフ面30’は、図1bにおいて、第1の方向へのハッチングを用いて示されている。第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第1の側面12に向う方向に見て、第2の軸方向のリリーフ面30’と、第2の軸方向の当接面32’と、は、第2の表面グルーピング34’の一部を、縦方向面LPの第1の側において形成する。第2の軸方向の当接面32’は、図1bにおいて、第2の方向へのハッチングを用いて示されている。第2の軸方向のリリーフ面30’と、第2の軸方向の当接面32’と、第2の表面グルーピング34’と、を、例えば、図1bに示す。第2の軸方向の当接面32’は、第1の切削エッジ20が、ショルダーミリングツールにおいて、アクティブな切削エッジを形成するために置かれている際に、ミリングツールのインサートシートにおいて、軸方向のサポート面に対して当接するよう構成されている。図1bにおいて、第2の表面グルーピング34’のみが、破線を用いておおまかに示されている。第2の表面グルーピング34’は、例えば、第2の軸方向のリリーフ面30’と、第2の軸方向の当接面32’と、の間の過渡的な表面などの、さらなる表面を含んでよい。

第1の表面グルーピング34と、第2の表面グルーピング34’と、は、周面18の一部を形成する。より具体的には、第1のグルーピング34は、第2のペアの向かい合う側面12、13の第1の側面12の一部を形成する。第2の表面グルーピング34’は、第2のペアの向かい合う側面12、13の第2の側面13の一部を形成する。

周面18は、4つのコーナー面71、72、73、74を含んでおり、これらは、第1の側14と第2の側16との間を伸長し、第1のペアの向かい合う側面10、11の各表面を、第2のペアの向かい合う側面12、13の各表面に接続している。第1の軸方向のリリーフ面30と第1の軸方向の当接面32との双方は、第1のコーナー面71に隣接し、好ましくは、第1のコーナー面71に接線方向に接続される。第2の軸方向のリリーフ面30’と第2の軸方向の当接面32’との双方は、第2のコーナー面72に隣接し、好ましくは、第2のコーナー面72に接線方向に接続される。これらのコーナー面は、コーナー切削エッジのそれぞれに隣接する。第1のコーナー面71は、第1のコーナー切削エッジ26に隣接する。第2のコーナー面72は、第2のコーナー切削エッジ26’に隣接する。第3のコーナー面73は、第2のコーナー面72に対角線上に向かい合って配置されている。例えば、図1a及び図1dを参照されたい。第3のコーナー面73は、第2のペアの向かい合う側面12、13の第1の側面12と、第1のペアの向かい合う側面10、11の第2の側面11と、の間を伸長し、これらを接続している。第4のコーナー面74は、第1のコーナー面71に対角線上に向かい合って配置されている。つまり、第4のコーナー面は、第2のペアの向かい合う側面12、13の第2の側面13と、第1のペアの向かい合う側面10、11の第2の側面11と、の間を伸長し、これらを接続している。第1の半径方向の当接面61と、第2の半径方向の当接面62と、の双方は、第3のコーナー面73と、第4のコーナー面74と、に隣接する。第1の半径方向の当接面61と、第2の半径方向の当接面62と、は、第3のコーナー面73と、第4のコーナー面74と、に接線方向に接続される。第3の半径方向の当接面63と、第4の半径方向の当接面64と、は、第1のコーナー面71と、第2のコーナー面72と、に隣接し、それらに接線方向に接続される。

第3の軸方向のリリーフ面30’’は、第3の補助切削エッジ38’’に隣接して配置されている。第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第2の表面13に向う方向に見て、第3の軸方向のリリーフ面30’’と、第3の軸方向の当接面32’’と、は、第3の表面グルーピング34’’の一部を、縦方向面LPの第2の側において形成する。第1の表面グルーピング34と、第3の表面グルーピング34’’と、は、分割線Lにおいて接触する。分割線Lは、第1の側14から、第2の側16まで伸長する。

分割線Lは、第2のペアの向かい合う側面12、13の第1の側面12に沿って、縦方向面LPにおいて伸長し、第1の側面12を2等分するようなものであってよい。これに相当するように、分割線は、第2のペアの向かい合う側面12、13の第2の側面13に沿って伸長し、第2の側面13を2等分するようなものであってよい。

分割線Lは、切削インサートを見た際に視認可能な明確な線を形成してよい。つまり、第1の表面グルーピング34と、第3の表面グルーピング34’’と、は、分割線Lにて、実質的に平らであってよく、第1及び第3の表面グルーピング34、34’’の間の角度差は、分割線Lが明確な線を形成するようなものである。代替的に、分割線Lは、例えば、第1及び第3の表面グルーピング34、34’’の一部を形成し、それらの間を伸長する、丸められたリッジに沿って伸長してよい。

それらの実施形態において、分割線Lは直線である。例えば、図1eを参照されたい。分割線Lは、中央面MPに対して垂直に伸長する。例えば、図1fを参照されたい。

それらの実施形態において、分割線Lを通り、中央面MPと平行ないずれの断面図に見て、分割線Lは、第1の軸方向の当接面32及び/又は第3の軸方向の当接面32’’の直近に隣接して伸長する。したがって、分割線Lは、第1及び第3の軸方向の当接面32、32’’の少なくとも1つの間の交差部にて形成される。分割線Lはまた、第1の軸方向のリリーフ面30の端部と、第3の軸方向のリリーフ面30’’の端部と、の直近に隣接して伸長する。

第1の軸A1に沿う図に見て、第1の軸方向の当接面32と第3の軸方向の当接面32’’とは、第2のペアの向かい合う側面12、13の第1の側面12に沿って、共に連続して伸長する。

第1のペアの向かい合う側面10、11の第1の側面10は、第1の主切削エッジ24に隣接して配置されている第1の半径方向のリリーフ面50を含む。例えば、図1aから図1cを参照されたい。第1の半径方向のリリーフ面50は、図1aにおいて、第1の方向へのハッチングを用いて示されている。中心軸Cに沿う図、つまり、図1gの図に見て、第1の半径方向のリリーフ面50の少なくとも一部は、第1の主切削エッジ24の外側に、第1の主切削エッジ24の一部に少なくとも沿って伸長し、第1の半径方向のリリーフ面50が、この主切削エッジ24の第1の端27に向かうよりも、この主切削エッジ24の第2の端29に向かって、第1の主切削エッジ24のより外側に伸長するようになっている。中心軸Cに沿う図に見て、第1の主切削エッジ24はまた、第1の端27から、縦方向面LPに向かって角度が付けられてよい。

同様に、第1のペアの向かい合う側面10、11の第1の側面10は、第2の主切削エッジ24’に隣接して配置されている第2の半径方向のリリーフ面50’を含む。第2の半径方向のリリーフ面50’は、図1aにおいて、第2の方向へのハッチングを用いて示されている。再度、中心軸Cに沿う図に見て、今度は反対方向から、第2の半径方向のリリーフ面50’の少なくとも一部は、第1の半径方向のリリーフ面50が第1の主切削エッジ24に対してそうなっているのと同じように、第2の主切削エッジ24’の外側に伸長する。

同様に、第1のペアの向かい合う側面10、11の第2の側面11は、第3の主切削エッジ24’’に隣接して配置されている第3の半径方向のリリーフ面50’’を含む。例えば、図1d及び図1gを参照されたい。第1のペアの向かい合う側面10、11の第2の側面11は、第4の主切削エッジに隣接して配置されている第4の半径方向のリリーフ面も含む。第4の主切削エッジは、第4の切削エッジ23’の一部である。

第1の半径方向の当接面61は、第3の半径方向のリリーフ面50’’と、第2の半径方向の当接面62と、の間を伸長する。第3の半径方向のリリーフ面50’’と、第1の半径方向の当接面61と、の間には、滑らかな曲線状の遷移部がある。同じように、第2の半径方向の当接面62は、第4の半径方向のリリーフ面と、第1の半径方向の当接面61と、の間を伸長する。第4の半径方向のリリーフ面と、第2の半径方向の当接面62と、の間には、滑らかな曲線状の遷移部がある。同じように、第3の半径方向の当接面63は、第1の半径方向のリリーフ面50に隣接し、第1の半径方向のリリーフ面50と、第4の半径方向の当接面64と、の間を伸長する。第4の半径方向の当接面64は、第2の半径方向のリリーフ面50’に隣接し、第2の半径方向のリリーフ面50’と、第3の半径方向の当接面63と、の間を伸長する。第1のリリーフ面50と、第3の半径方向の当接面63と、の間には、滑らかな曲線状の遷移部がある。

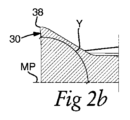

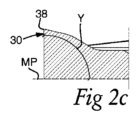

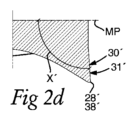

以下において、図1c及び図2から図2bを参照する。図2a及び図2bは、縦方向面LPと平行にあり、図2において、線IIa-IIa及び線IIb-IIbのそれぞれに沿って伸長する断面図を示す。縦方向面LPと平行な面、例えば、図2a及び図2bの図のそれぞれに見て、第1の軸方向のリリーフ面30は、第1の表面ワイピング切削セカンダリエッジ28から、中央面MPに対する第1の鈍内角Xにて伸長する。これに相当するように、第2の軸方向のリリーフ面30’の第1の部分31’は、図2における線IId-Iidに沿う断面図を示す、縦方向面LPに平行な断面図に見た際に、第2の鈍内角X’を、中央面MPと共に形成する。図2dを参照されたい。このようにして、正の軸方向のリリーフ角が、切削インサート2において、第1及び第2の表面ワイピングセカンダリ切削エッジ28、28’にて、提供されている。

第1の内角Xと、第2の内角X’と、は、91から115度の範囲内、好ましくは、94から110度の範囲内にあってよい、又は約97度であってよい。したがって、中央面MPの垂線に対して、1から25度の範囲、好ましくは、4から20度の範囲内にある正のリリーフ角が提供されてよい。第1の内角Xと、第2の内角X’と、は、好ましくは、第1及び第2の表面ワイピングセカンダリ切削エッジ28、28’に沿って互いに等しいが、これは必須ではない。第1の内角Xの値は、第1の表面ワイピングセカンダリ切削エッジ28に沿って異なってよい。第2の内角X’について、同じことが言える。

中心面CPと平行な面、例えば、図2における線IIe-IIeに沿う断面図を示す図2eの図に見て、第1の半径方向の当接面61は、中央面MPに対して、鈍い第3の内角Wを形成する。同じ面に見た際に、第2の半径方向の当接面62は、中央面に対して、鈍い第4の内角W’を形成する。鈍い第3の内角Wと第4の鈍内角W’とは、91から120度の範囲内、又は、92から105度の範囲内、又は、94から100度の範囲内にあってよい。鈍い第3の内角Wと第4の鈍内角W’とは、好ましくは、第1及び第2の半径方向の当接面61、62に沿って互いに等しいが、これは必須ではない。第1の半径方向の当接面61と第2の半径方向の当接面62とは、好ましくは、平らな表面であるが、これは必須ではない。

図3は、図1aから図1gの切削インサート2の断面図を示す。図3の断面図は、中央面MPの面において伸長する。縦方向面LPと平行な方向に、切削インサート2を通る中央面MPの断面図において、つまり、図3の図において測定すると、切削インサート2は、縦方向面LPに沿って最も長い。第2の軸A2に沿う方向、つまり、縦方向面LPに対して垂直に、第1のペアの向かい合う側面10、11の第1の側面10に向かって見て、図1gに示すように、第1及び第2の表面グルーピング34、34’の各ポイントは、固有の突出するポイントを、縦方向面LPにおいて有する。これは、第1及び第2の表面グルーピング34、34’の各ポイントが、第2の軸A2に沿う図において視認可能であるよう、第1及び第2の表面グルーピング34、34’のそれぞれが配置されることを意味する。同様に、第2の軸A2に反対方向に沿う図において、第3の表面グルーピング34’’の各ポイントと、同様に、第4の切削エッジ23’での、対応する第4の表面グルーピングと、が、固有の突出するポイントを、縦方向面LPにおいて有する。これは、第3の表面グルーピング34’’の各ポイントが、第2の軸A2に沿い、第1のペアの向かい合う側面10、11の第2の側面11に向かう図において視認可能であるよう、第3の表面グルーピング34’’が配置されることを意味する。第4の表面グルーピングについて、同じことが言える。

したがって、切削インサート2は、MAPにより、関連する押圧ツールの分割線と共に、縦方向面LPにて、形成可能である。第1及び第2の表面グルーピング34、34’は、MAP作業において形成されてよい。押圧ツールの分割線を、縦方向面LPにて置くことができることは、押圧ツールが複雑でなく、したがって、容易に生成されることを必然的に伴う。さらに、分割線は、MAP作業からの、インサート2におけるいずれのバリが、切削インサート2の使用に、いずれの実質的な程度まで影響しないエリアに置かれている。特に、ミリングツールのインサートシートに置かれても、縦方向面LPでのバリは、切削インサート2の軸方向の位置に影響しない。

切削インサートを、従来の押圧プロセスを利用して製造する際に、粉末コンパウンドが、2つの垂直スタンプの間の、型のリセスに押され、素地を形成する。これは、焼結の後に、切削インサートを形成する。MAPにおいて、この対象の粉末コンパウンドは、製造される素地の第1の側14と第2の側16とを形成する2つのスタンプの間だけでなく、周面18を形成する、2つの追加的なスタンプの間でも押される。

切削インサート2を、ここに説明するように形成することにより、つまり、第2の軸A2に沿う方向に見て、固有の突出するポイントを縦方向面LPにおいて有する第1の表面グルーピング34の各ポイントと、固有の突出するポイントを縦方向面LPにおいて有する第2の表面グルーピング34’の各ポイントと、を用いて、周面18を形成する2つのスタンプを、最終的に押圧された素地から、線形の動作進路において引き込み、スタンプ表面における各ポイントが、素地から、そのいずれの表面を削ることなく、すぐに離れるようにすることができる。換言すると、切削インサート2のデザインは、良い表面品質を保証する。それにより今度は、良い寸法精度を有する、直接押圧された、研削されていない切削インサートの製造が可能となる。したがって、切削インサート2は、その最終的な形状を直接、押圧と焼結との後に、研削などの後処理の必要なく、取得し得る。当然、切削インサート2の1つ又はそれ以上の表面又はエッジは、焼結後に研削され、エッジの鋭さに関する特定の公差又は要求を満たしてよい。

中央面MPにおいて、鈍い第7の内角εが、第1の表面グルーピング34と、第3の表面グルーピング34’’と、の間に形成されてよい。さらに、中央面MPに平行であり、第1及び第3の表面グルーピング34、34’’の双方を通るいずれの面において、鈍い第7の内角εが、第1及び第3の表面グルーピング34、34’’の間に形成されてよい。第7の内角εは、各面において同じである必要はない。結果として、内角εは、中央面MPと、中央面と平行な面と、の1つ又はそれ以上の間で異なってよい。

鈍い第7の内角εは、150から178度の範囲内、好ましくは、164から172度の範囲内にあってよい。純粋に一例として示すと、鈍い第7の内角εは、中央面MPにおいて、約168度であってよい。

図3を参照すると、中心軸Cに沿う図に見て、第1の軸方向の当接面32は、第5の内角δを、縦方向面LPと共に、75から88度の範囲内で形成する。

図2を参照すると、中心軸Cに沿う図に見て、第1の表面ワイピングセカンダリ切削エッジ28、又は、第1の表面ワイピングセカンダリ切削エッジの接線は、縦方向面LPに対して、第6の内角φにて伸長する。この第6の内角φは、≦89度である。第6の内角φは、好ましくは、第5の内角δより大きい。このようにして、第1の表面ワイピングセカンダリ切削エッジは、中心軸Cに沿う図に見て、第1の軸方向の当接面を超えて伸長することとなる。したがって、切削インサートは、ミリングツールのインサートシートに、ワークピースとの切削エンゲージメントのために、第1の軸方向の当接面から十分に突出する第1の表面ワイピングセカンダリ切削エッジとの、中央面の軸方向のすくい角がなく、又は、小さいこのすくい角のみを伴って、配置されてよい。第6の内角φはまた、第5の内角δに等しくすることができる。

例えば、図1a及び図1bを参照すると、第1の軸方向の当接面32は、実質的に平らな表面を形成する。同様に、第2の軸方向の当接面32’は、実質的に平らな表面を形成する。したがって、第1及び第2の軸方向の当接面32、32’は、一度に一つずつ、ミリングツールのインサートシートにおいて、軸方向のサポート面に対して当接することに特に適している。第1の軸方向の当接面32は、中央面MPに対して垂直に伸長する。同様に、第2の軸方向の当接面32’は、中央面MPに対して垂直に伸長する。スクエアショルダーミリングツールのインサートシートにおける、切削インサートの正しい軸方向の位置決めがしたがって、達成されてよい。ミリングツールを参照して上述及び後述するように、切削インサートの目標厚さからの偏差は、切削インサートの軸方向の振れに、限られた程度だけ少なくとも影響することとなり、いくつかの場合では、まったく影響しない。

例えば、図3を参照すると、縦方向面LPの第1の側における、中心軸Cに沿う図に見て、中央面MPと第2の側16との間の、切削インサート2の一部について、第1の軸方向の当接面32は、第1の表面グルーピング34の表面を形成する。これは、中心軸Cからの、切削インサート2の最も遠い表面である。したがって、中央面MPと第2の側16との間の第1の表面グルーピング34において、リセス又は突出は提供されない。

同様に、第2のペアの向かい合う側面12、13の第2の側面13における、また、再度、縦方向面LPの第1の側における、中心軸Cに沿う図に見て、中央面MPと第1の側14との間の、切削インサート2の一部について、第2の軸方向の当接面32’は、第2の表面グルーピング34’の表面を形成する。これは、中心軸Cからの、切削インサート2の最も遠い表面である。

第1の軸方向の当接面32は、中央面MPから第2の側16に向かって伸長する、実質的に平らな表面を形成してよい。第2の軸方向の当接面32’は、中央面MPから第1の側14に向かって伸長する、実質的に平らな表面を形成する。

第1の軸方向の当接面32は、中央面MPから第2の側16まで伸長する、実質的に平らな表面を形成してよい。第2の軸方向の当接面32’は、中央面MPから第1の側14まで伸長する、実質的に平らな表面を形成する。

第1の軸A1に沿う方向に、中心面CP上に投影して見て、第1の軸方向の当接面32は、第1の表面グルーピング34の少なくとも30%を形成してよい。同様に、第1の軸A1に沿う反対方向に、中心面CP上に投影して見て、第2の軸方向の当接面32’は、第2の表面グルーピング34’の少なくとも30%を形成してよい。

第1及び第2の軸方向の当接面32、32’の異なる態様の先の説明はまた、縦方向面LPの第2の側における、対応する軸方向の当接面にも関する。

第1の軸方向のリリーフ面30は、第1の表面ワイピングセカンダリ切削エッジ28に隣接する第1の軸方向のリリーフ面30の第1の部分31を含む。図1cを参照されたい。

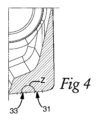

以下において、図1c及び図1dと、図4に示す、図1eにおける線IV-IVに沿う断面図と、を参照する。断面図IV-IVは、中央面MPと平行な方向に伸長する。第1の補助切削エッジ38は、第2の切削エッジ部39を少なくとも含む。第2の切削エッジ部39は、第1の表面ワイピングセカンダリ切削エッジ28よりも、縦方向面LPに近く配置されている。第1の軸方向のリリーフ面30は、第2の部分33を少なくとも含む。第2の部分33は、第1の補助切削エッジ38の第2の切削エッジ部39に隣接して配置されている。例えば、図1dを参照されたい。第1の軸方向のリリーフ面30の第2の部分33は、鈍い第10の内角Zを、第1の軸方向のリリーフ面30の第1の部分31と共に作成する。このようにして、第1の軸方向のリリーフ面の第1及び第2の部分は、1つの同じ面において伸長しない。したがって、インサートがインサートシートに載置された際に、第1の補助切削エッジの第2の切削エッジ部を、縦方向の外に最も遠く、第1の表面ワイピングセカンダリ切削エッジが作成するワークピースの表面から離して、第1の表面ワイピングセカンダリ切削エッジと、第1の補助切削エッジの第2の切削エッジ部と、の間の遷移部において、第1の補助切削エッジの方向(第1の軸に沿う図に見て)の、大きくて突然の変化なく、置くことができる。このおかげで、切削インサートの製造中に、第1の側を作成する押圧ツールの一部(及び/又は、第2の側を作成する押圧ツールの一部)は、第1の表面ワイピングセカンダリ切削エッジと、第1の補助切削エッジの第2の切削エッジ部と、の間の遷移部のエリアにおいて、高いストレスの集中を受けない。第1の軸方向のリリーフ面30の第2の部分33は、少なくとも部分的に平らにできるが、それはまた、部分的に曲面、又は、全体的に曲面にすることもできる。

同様に、第2の補助切削エッジ38’は、第2の切削エッジ部を含み、鈍内角が、第2の軸方向のリリーフ面30’の第1の部分と第2の部分との間に作成される。第2の軸方向のリリーフ面30’の第2の部分は、少なくとも部分的に平らにできるが、それはまた、部分的に曲面、又は、全体的に曲面にすることもできる。

以下において、図2から図2cを参照する。図2aから図2cは、縦方向面LPと平行にあり、図2において、線a-a、線b-b、及び線c-cのそれぞれに沿って伸長する断面図を示す。

縦方向面LPと平行にあり、例えば、図2aから図2cの断面図により例示されるような、そして、第1の補助切削エッジ38を通る、異なる断面図に見た際に、第1の軸方向のリリーフ面30は、中央面MPに対して、第11の内角Yを形成する。第11の内角Yは、第1の補助切削エッジ38に隣接して測定される。第11の内角Yは、縦方向面LPと平行な少なくともいくつかの異なる断面図に対して異なる。これはまた、第2の補助切削エッジ38’に隣接して測定される、対応する内角についても当てはまる。

第11の内角Yは、縦方向面LPに近い、第1の軸方向のリリーフ面30の端にて、中央面MPに対する、分割線Lの内角に等しくともよい、又は、これに実質的に等しくともよい。したがって、分割線Lが中央面MPに対して垂直に伸長するいくつかの実施形態において、第11の内角Yは、縦方向面LPから遠く離れる鈍内角から、縦方向面LPに近い、垂直する内角、又は、実質的に垂直する内角まで、遷移することとなる。これはまた、第2の補助切削エッジ38’に隣接して測定される、対応する内角についても当てはまる。

第1の補助切削エッジ38の第1の表面ワイピングセカンダリ切削エッジ28に沿って、第1の内角Xと、第11の内角Yと、は、互いに一致する。これはまた、第2の表面ワイピングセカンダリ切削エッジ28’についても、これに沿って、当てはまる。

図1c及び図1eを参照すると、第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第1の側面12に向かう図に見て、第1の軸方向の当接面32の少なくとも一部は、第2の側16と、第1の表面ワイピングセカンダリ切削エッジ28の少なくとも一部、又は、表面ワイピングセカンダリ切削エッジ28の少なくとも主たる一部と、の間に配置されている。同じように、第2の軸方向の当接面32’の少なくとも一部は、第1の側14と、第2の表面ワイピングセカンダリ切削エッジ28’の少なくとも一部、又は、第2の表面ワイピングセカンダリ切削エッジ28’の少なくとも主たる一部と、の間に配置されている。第1の軸方向の当接面32が、ミリングツールのインサートシートにおいて、軸方向のサポート面に対して当接する際に、第2の切削エッジ23と、その第2の表面ワイピングセカンダリ切削エッジ28’と、は、アクティブとなる、つまり、ワークピースとの切削エンゲージメントのために配置される。第1の表面ワイピングセカンダリ切削エッジ28に対する、第1の軸方向の当接面32の上記の構成により、切削インサート2の軸方向のサポートが、軸方向に沿って、第2の表面ワイピングセカンダリ切削エッジ28’から提供されている。したがって、ミリングツールのインサートシートにおける、切削インサートの、軸方向の誤差が小さい位置決めが提供されてよい。

第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第1の側面12に向かう図に見て、第1の軸方向のリリーフ面30は、高さhを、縦方向面LPと平行な、中心面CP上に投影される方向に有する。図1eを参照されたい。高さhは、縦方向面LPから離れ、第1のコーナー切削エッジ26に向かう方向に高くなる。このようにして、第1の軸方向のリリーフ面30は、通常、コーナー切削エッジでの高い負荷により、破砕のリスクが最も高い、第1のコーナー切削エッジ26の近くに、その最も高い高さhを有する。コーナー切削エッジ26に向かって高さhが高くなるということは、軸方向のリリーフ面30から軸方向のサポート面32までの遷移部において、ストレスの集中が、コーナー切削エッジ26から離れて形成されることを意味する。同時に、縦方向面に向かって高さhが低くなるということは、簡略化された分割線Lを得ることを容易にする。これはそれに次いで、押圧ツールを簡略化する。

第1の軸A1に沿い、第2のペアの向かい合う側面12、13の第1の側面12に向かう図に見て、第1の軸方向のリリーフ面30は、第1のコーナー面71に隣接し、好ましくは、第1のコーナー面71に接線方向に接続される。図1aを参照されたい。また、第3の軸方向のリリーフ面30’’は、第3のコーナー面73に隣接し、好ましくは、第3のコーナー面73に接線方向に接続される。第1の軸方向のリリーフ面30は、中央面MPから第1の軸方向のリリーフ面までの距離が、第1のコーナー面71から離れて、縦方向面LPに向かう方向に伸びるよう配置される。このおかげで、第1の軸方向の当接面32を拡大することができる。これは、インサートの安定性が改善する可能性を与える。しかしこれはまた、分割線Lの周りのエリアを簡略化する。ここでは、第1の表面グルーピング34が、第3の表面グルーピング34’’と接触する。これはそれに次いで、インサートの公差を改善することに寄与する。また、第3の軸方向のリリーフ面30’’は、中央面MPから第3の軸方向のリリーフ面までの距離が、第3のコーナー面73から離れて、縦方向面に向かう方向に伸びるよう配置される。このおかげで、第3の軸方向の当接面32’’を拡大することができる。これは、インサートの安定性が改善する可能性を与える。しかしこれはまた、分割線Lの周りのエリアを簡略化する。ここでは、第1の表面グルーピング34が、第3の表面グルーピング34’’と接触する。これはそれに次いで、インサートの公差を改善することに寄与する。同じように、第2の軸方向のリリーフ面30’、図1bを参照されたい、は、中央面MPから第2の軸方向のリリーフ面30’までの距離が、隣接する第2のコーナー面72から離れて、縦方向面に向かう方向に伸びるよう配置される。

第1及び第2の半径方向のリリーフ面50、50’は、第1及び第2のコーナー面71、72に隣接し、好ましくは、第1及び第2のコーナー面71、72に接線方向に接続される。図1aを参照されたい。

図1eを参照すると、第1の軸A1に沿う図に見て、第1の表面ワイピングセカンダリ切削エッジ28、又は、第1の表面ワイピングセカンダリ切削エッジの中間点における、第1の表面ワイピングセカンダリ切削エッジに対する接線は、中央面MPに対して、第12の鋭角λにて、第1のコーナー切削エッジ26に隣接する第1の表面ワイピングセカンダリ切削エッジ28の第1の端が、中央面MPから、第1の補助切削エッジ38の第2の切削エッジ部39に隣接する第1の表面ワイピングセカンダリ切削エッジ28の反対側の端よりも、長い距離に置かれるよう、伸長する。第12の角度λは、0度より大きい、又は、好ましくは、15°≦λ≦25°にある。

図5a及び図5bは、第2の実施形態に係る切削インサート2の側面図をそれぞれ示す。図5a及び図5bのそれぞれは、第1のペアの向かい合う側面10、11の第2の側面11と、第1の側面10と、のそれぞれに向かう図である。切削インサートの第2の実施形態は、上記の実施形態とは、第1の半径方向の当接面61’が、中央面MPの両側に配置されており、第2の半径方向の当接面62’が、中央面MPの両側に配置されている、という点において異なる。図5aを参照されたい。切削インサートの第2の実施形態はまた、上記の実施形態とは、第3の半径方向の当接面63’が、中央面MPの両側に配置されており、第4の半径方向の当接面64’が、中央面MPの両側に配置されている、という点においても異なる。第2の実施形態に係る切削インサートのすべての他の特徴は、第1の実施形態に係る切削インサートの特徴、及び/又は、先述した実施形態に係る切削インサートの特徴と同じであってよい。

図6aから図6dは、いくつかの実施形態に係るミリングツール40の図をそれぞれ示す。ミリングツール40は、スクエアショルダーミリングツールである。ミリングツール40は、回転軸42を中心に回されるよう構成されている。ミリングツールは、ツールボディ44を含む。ツールボディ44には、その第1の軸方向の端部位45にて、切削インサート2を受容するためのインサートシート46が提供されている。それらの実施形態において、ツールボディ44には、6つのインサートシート46が提供されている。いくつかの代替的な実施形態によると、とりわけ、ツールボディの直径に依存して、ツールボディには、6つより少ない、又は、これより多いインサートシートが提供されてよい。例えば、直径がより小さいツールボディには、2つのインサートシートが提供されてよい。一方、直径がより大きいツールボディには、10、12、又はそれ以上のインサートシートが提供されてよい。第1の軸方向の端部位45に向かい合う第2の軸方向の端部位にて、ツールボディ44は、ツールボディ44を、例えば、マシンの回転スピンドルに、ツールホルダ(図示せず)を介して載置するために構成されている。

ミリングツール40は、インサートシート46のそれぞれに配置される、ここに説明する種々の態様及び/又は実施形態のいずれの1つに係る切削インサート2を含むよう構成されている。明確さのために、切削インサートは、図6a及び図6bにおけるインサートシート46のいくつかにおいて省略されている。それらの実施形態において、切削インサート2は、ツールボディ44に、切削インサート2の貫通孔9を通って伸長し、インサートシートにおけるねじ孔と協働するスクリュ47を用いて固定される。

インサートシート46のそれぞれには、接線方向のサポート面52と、第1の半径方向のサポート面54と、軸方向のサポート面56と、が提供されている。軸方向のサポート面56は、接線方向のサポート面52に対して垂直に、又は、実質的に垂直に伸長する。インサートシート46のそれぞれには、任意に、第2の半径方向のサポート面54’が提供されてよい。

インサートシート46に置かれると、切削インサート2とインサートシート46とは、切削インサート2の第1又は第2の側14、16の一部位が、接線方向のサポート面52に対して当接し、第1のペアの向かい合う側面10、11の第1又は第2の側面10、11の一部位が、第1の半径方向のサポート面54に対して当接し、第2のペアの向かい合う側面12、13の第1又は第2の側面12、13の一部位が、軸方向のサポート面56に対して当接するよう配置される。

第1の切削エッジ20が、図6aに示すように、インサートシート46において、ワークピースとの切削エンゲージメントのために置かれると、インサートシート46において、第2の側16が、接線のサポート52に対して当接し、第1の半径方向の当接面61が、第1の半径方向のサポート面54に対して当接し、第2の軸方向の当接面32’が、第2のペアの向かい合う側面12、13の第2の側面13にて、軸方向のサポート面56に対して当接する。軸方向のサポート面56は、切削インサート2の第2の軸方向の当接面32’全体に対して当接する必要はない。

軸方向のサポート面56は、第1のサポート面S1において伸長する。第1のサポート面S1は、第1の軸方向の端部位45に向かい合うインサートシート46の側において、回転軸42と交差する。したがって、軸方向のサポート面56は、第1の軸方向の端部位45に向かって、インサートシート46の半径方向に外側の部位に向かって傾いている。これには、ミリング作業中に切削インサート2に適用された軸方向の力が、半径方向の力の成分を、軸方向のサポート面56にて提供し、切削インサート2を、半径方向に内向きに、インサートシート46に押すことが必然的に伴う。

上述するように、例えば、第2の側16と、第1の表面ワイピングセカンダリ切削エッジ28の少なくとも一部と、の間の、第2のペアの向かい合う側面12、13の第1の側面12での、第1の軸方向の当接面32の構成は、切削インサート2の、軸方向に沿う、第2の表面ワイピングセカンダリ切削エッジ28’から、軸方向のサポート面56までの軸方向のサポートを(第2の切削エッジ23が、ワークピースとの切削エンゲージメントのために置かれている際に)提供する。軸方向のサポートは、表面ワイピングセカンダリ切削エッジに軸方向に向かい合って提供されている軸方向の当接面32により、遠く外向きに、半径方向に提供されている。したがって、インサートシートにおける切削インサート2の安定した位置決めが提供されてよい。

第1の半径方向のサポート面54は、第2のサポート面S2において伸長する。第2のサポート面S2は、第1の軸方向の端部位45と同じ、インサートシート46の側において、回転軸42と交差する。したがって、第1の半径方向のサポート面54は、回転軸42に向かって、インサートシート46の軸方向に外側の端にて傾いている。

すなわち、上述するように、中心軸Cに沿う図に見て、第1の半径方向のリリーフ面50の少なくとも一部は、第1の主切削エッジ24の外側に、第1の主切削エッジ24の一部に少なくとも沿って伸長し、好ましくは、第1の半径方向のリリーフ面50が、この主切削エッジ24の第1の端27に向かうよりも、この主切削エッジ24の第2の端29に向かって、第1の主切削エッジ24のより外側に伸長するようになっている。したがって、切削インサート2の第1の主切削エッジ24は、仮想的なシリンダーの壁において、又は、実質的に、ミリングツール40の回転軸42と同じ中心軸を有するシリンダーの壁において伸長するよう置かれている。

インサートシート46は、軸方向のすくい角γpを、インサートシート46に配置されている切削インサート2の中央面MPに対して提供するよう構成されている。図6cを参照されたい。インサートシート46は、0度に等しい軸方向のすくい角γp、又は、0<|γp|≦3度の範囲内、又は、0.5≦|γp|≦2度の範囲内にある絶対値を有する、又は、約1度の負の軸方向のすくい角γpを提供するよう構成されている。

したがって、切削インサート2は、ミリングツール40の軸方向にわずかにのみ傾いている。したがって、切削インサート2の目標厚さからの、つまり、切削インサート2の中心軸Cに沿う方向における偏差は、切削インサート2の軸方向の振れに影響しない、又は、軸方向のスロー/振れに限られた程度だけ少なくとも影響する。

インサートシート46は、負の半径方向のすくい角γfを、インサートシート46に配置されている切削インサート2の中央面MPに対して提供するよう構成されている。図6dを参照されたい。インサートシート46は、10≦|γf|≦30度の範囲内、又は、15≦|γf|≦25度の範囲内にある絶対値を有する負の半径方向のすくい角γfを提供するよう構成されている。このようにして、第1の切削エッジ20の主切削エッジの機能的な正のリリーフ角が、半径方向のすくい角γfにより形成されてよい。

すなわち、上述するように、中心軸Cに沿う図に見て、第1の半径方向のリリーフ面50の少なくとも一部は、第1の主切削エッジ24の外側に、第1の主切削エッジの一部に少なくとも沿って伸長する。したがって、半径方向のすくい角γfは、切削インサート2がインサートシート46に置かれると、正の機能的すくい角を提供する。

図6eは、切削インサート2がインサートシート46に載置された際に、図6cにおける線VIe-VIeに沿い、インサートシート46を通り、切削インサート2の中心面CPと平行な断面図を示す。簡潔さを理由として、切削インサートは、図6eでは省略されている。第1の半径方向のサポート面54は、図6eに示すように、接線方向のサポート面52に対して、鋭い第8の角度μ1にて伸長する。鋭い第8の角度μ1と鈍い第3の内角Wとの合計は、179から181度の範囲、又は、179.5から180.5度の範囲内にある、又は、180度である。

インサートシート46には、第2の半径方向のサポート面54’が配置されてよい。図6eに示すように、切削インサート2がインサートシート46に載置された際に、インサートシート46を通り、中心面CPと平行な断面図に見た際に、第2の半径方向のサポート面54’は、接線方向のサポート面52に対して、鈍い第9の角度にて伸長してよい。鈍い第9の角度μ2は、鈍い第9の角度μ2と鈍い第4の内角W’との間の差の絶対値が、|μ2-W’|≦1°、又は、|μ2-W’|≦0.5°、又は、|μ2-W’|=0°であるようなものであってよい。インサートシート46と切削インサート2とは、第1の切削エッジ20が作業可能な位置にある際に、第1の半径方向の当接面61が、第1の半径方向のサポート面54に対して当接するのと同時に、第2の半径方向の当接面62が、第2の半径方向のサポート面54’に対して当接するよう配置されてよい。

図6aから図6eに示すミリングツール40は、切削インサートがインサートシートに載置された際に、中央面MPの1つの側にのみ配置された、第1の半径方向のサポート面54を有する。

切削インサート2が、図6aから図6eに示すミリングツール40のインサートシートに載置されると、第1の半径方向のサポート面54は、中央面MPの1つの側のみにおいて、すなわち、中央面MPと、接線方向のサポート面52と、の間を伸長する。したがって、インサートシート46は、図1から図4に示す切削インサートの受容のために適合されている。しかし、図5a及び図5bに示す切削インサートはまた、図6aから図6eに示すミリングツール40のインサートシート46にも載置されてよい。

ミリングツールのさらに1つの実施形態において(図には示さず)、インサートシートには、図5a及び図5bに示す切削インサートがインサートシートに載置されると、中央面MPの両側において伸長する第1の半径方向のサポート面が配置されてよい。第1の半径方向のサポート面は、さらに、図5a及び図5bに示す切削インサートがインサートシートに載置されており、第1の切削エッジ20が作業可能な位置にある際に、第1の半径方向の当接面61’が、中央面MPの両側において、第1の半径方向のサポート面に当接するよう配置される。そのようなインサートシートにはまた、第2の半径方向のサポート面も配置されてよく、図5a及び図5bに示す切削インサートがインサートシートに載置されており、第1の切削エッジが作業可能な位置にある際に、第1の半径方向の当接面61’が第1の半径方向のサポート面と当接するのと同時に、第2の半径方向の当接面62’が第2の半径方向のサポート面と当接するよう配置されるようになっていてよい。第2の半径方向のサポート面も配置され、図5a及び図5bに示す切削インサートがインサートシートに載置されており、第1の切削エッジ20が作業可能な位置にある際に、それが、中央面MPの両側において伸長するよう、そして、第2の半径方向の当接面62’が、中央面MPの両側において、第2の半径方向のサポート面と当接するようになっていてもよい。このミリングツールと、このインサートシートと、は、図6aから図6eに示すミリングツール40とインサートシート46とのすべての他の言及する特徴を有してよい。

以上は、各種の例示的な実施形態を示すものであり、本発明は、添付の特許請求の範囲によってのみ画定されることが理解されるであろう。当業者であれば、これらの例示的な実施形態は変更されてよく、これらの例示的な実施形態の異なる特徴が組み合わされ、ここに説明するそれら以外の実施形態が、添付の特許請求の範囲によって画定される、本発明の範囲から逸脱することなく、作成され得ることを認識するであろう。

本発明は、スクエアショルダーミリングインサートと、スクエアショルダーツールと、に限られず、高速送り切削インサートや、高速送りミリングツールなどの、他のタイプの両面インサートや、他のタイプのミリングツールにも適用できる。しかし、本発明は特に、スクエアショルダーインサート及びツールに適用された際に、加工された表面と、90°の壁と、の表面品質に関する要件を理由として、有益である。