JP7577992B2 - 透光性積層体の製造方法 - Google Patents

透光性積層体の製造方法 Download PDFInfo

- Publication number

- JP7577992B2 JP7577992B2 JP2020206027A JP2020206027A JP7577992B2 JP 7577992 B2 JP7577992 B2 JP 7577992B2 JP 2020206027 A JP2020206027 A JP 2020206027A JP 2020206027 A JP2020206027 A JP 2020206027A JP 7577992 B2 JP7577992 B2 JP 7577992B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- laminate

- transmitting

- oxidized

- specific portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 24

- 238000004519 manufacturing process Methods 0.000 title claims description 21

- 229910052751 metal Inorganic materials 0.000 claims description 67

- 239000002184 metal Substances 0.000 claims description 67

- 239000000463 material Substances 0.000 claims description 54

- 239000010408 film Substances 0.000 claims description 44

- 238000002048 anodisation reaction Methods 0.000 claims description 34

- 239000010409 thin film Substances 0.000 claims description 33

- 239000007788 liquid Substances 0.000 claims description 32

- 239000011248 coating agent Substances 0.000 claims description 26

- 238000000576 coating method Methods 0.000 claims description 26

- 229910052782 aluminium Inorganic materials 0.000 claims description 24

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 24

- 239000000758 substrate Substances 0.000 claims description 22

- 239000008151 electrolyte solution Substances 0.000 claims description 21

- 238000007743 anodising Methods 0.000 claims description 15

- 229910044991 metal oxide Inorganic materials 0.000 claims description 14

- 150000004706 metal oxides Chemical class 0.000 claims description 14

- 239000002390 adhesive tape Substances 0.000 claims description 5

- 239000004820 Pressure-sensitive adhesive Substances 0.000 claims description 2

- 239000003792 electrolyte Substances 0.000 description 44

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 26

- 239000010410 layer Substances 0.000 description 17

- 238000006243 chemical reaction Methods 0.000 description 14

- 238000002834 transmittance Methods 0.000 description 13

- -1 polypropylene Polymers 0.000 description 11

- 230000000873 masking effect Effects 0.000 description 10

- 239000000243 solution Substances 0.000 description 8

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 7

- 239000004743 Polypropylene Substances 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 150000002739 metals Chemical class 0.000 description 6

- 229920001155 polypropylene Polymers 0.000 description 6

- 239000011521 glass Substances 0.000 description 5

- 229920000058 polyacrylate Polymers 0.000 description 4

- 229920000515 polycarbonate Polymers 0.000 description 4

- 239000004417 polycarbonate Substances 0.000 description 4

- 229920000193 polymethacrylate Polymers 0.000 description 4

- 229920002799 BoPET Polymers 0.000 description 3

- 239000004677 Nylon Substances 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 229920001778 nylon Polymers 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 238000007747 plating Methods 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 238000001771 vacuum deposition Methods 0.000 description 2

- 229920006353 Acrylite® Polymers 0.000 description 1

- 229920000298 Cellophane Polymers 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000010953 base metal Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Landscapes

- Laminated Bodies (AREA)

Description

ここで、陽極酸化は、具体的には、金属薄膜が形成された透光性基材よりなる被酸化体を、電解液に浸漬し、この被酸化体の電解液から表出した部分の金属薄膜に接続した陽極端子と、電解液中において、この金属薄膜に非接触でかつ金属薄膜と対向するように設けた陰極板との間に電圧を印加することで行われる。

以下の実施の形態は、本発明を説明するための単なる例示であって、本発明をこの実施の形態にのみ限定することは意図されない。本発明は、その趣旨を逸脱しない限り、様々な態様で実施することが可能である。

数値範囲を示す「~」は、その前後に記載された数値を下限値および上限値として含むことを意味する。

図1~図3における寸法比は、説明の便宜上、実際のものとは異なったものである。

まず、本発明の透光性積層体の製造方法により製造される透光性積層体(以下、「本発明の透光性積層体」と称す場合がある。)について説明する。

本発明の透光性積層体は、透光性基材上に金属酸化皮膜を有する。

図1は、本発明の透光性積層体の一例を示す模式的な断面図である。

この透光性積層体10は、透光性基材1と、透光性基材1上に僅かに残存した金属層2、及びその表面に形成された金属酸化皮膜3とを有する。

これらの中でも、透光性が良好となるため、ガラス、ポリアクリレート、ポリメタクリレート、ポリエチレン、ポリプロピレン、ポリカーボネート、ポリスチレン、ナイロンが好ましく、ガラス、ポリアクリレート、ポリメタクリレート、ポリカーボネート、ポリスチレン、ナイロンがより好ましく、ガラス、ポリアクリレート、ポリメタクリレート、ポリカーボネートが最も好ましい。

これらの金属のうち、加工性に優れ、安全性が高く、安価であることから、アルミニウムが好ましい。

また、透光性積層体のヘイズは、被酸化体の透光性基材のヘイズ+5%以内に収めることができる。

本発明の透光性積層体の製造方法は、透光性基材上に金属薄膜を有する積層体の特定部分を被覆材で被覆し、電解液の気液界面がこの特定部分に位置するように被酸化体を電解液に浸漬した上で、陽極酸化を実施する方法である。

以下、本発明の透光性積層体の製造方法の実施の形態の一例を図2,3を参照して説明する。

(1)透光性基材上に金属薄膜を有する積層体である被酸化体の特定部分を被覆材で被覆する工程

(2)前記被酸化体を、電解液と大気とが接する気液界面が、前記特定部分に位置するように電解液に浸漬して陽極酸化する工程

(3)陽極酸化により製造された透光性積層体の金属薄膜残存部、即ち、非陽極酸化処理部を切除する工程

以下に、各工程について詳細に説明する。

本工程は、透光性基材上に金属薄膜を有する積層体である被酸化体の特定部分を被覆材で被覆する工程である。

本発明では、この状態で電解液4の気液界面4Aが位置する箇所を特定部分とし、被覆材5で被覆する。

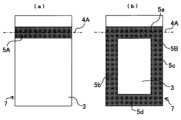

例えば、矩形形状の被酸化体7の場合、図2(a)に示すように、上端縁から陽極端子の接続に必要な部分(この幅には特に制限はない。)を確保した少し下方に、被酸化体7の上端と平行な線状に被覆材5Aを設けることが好ましい。

この場合、被覆材5Aの幅は、電解液の気液界面4Aの液面が振れた場合でも確実に気液界面4Aが被覆材5Aの位置となるように、ある程度の大きさを有することが好ましい。一方で、被覆材5Aで被覆した部分は陽極酸化されないため、金属酸化皮膜の面積をなるべく大きくする観点からは、被覆材5Aの幅は小さい方が好ましい。これらの観点から、被覆材5Aの幅は、10~20mm程度でその中心線上に気液界面4Aが位置するように設けることが好ましい。

即ち、被酸化体を電解液に浸漬して陽極酸化を行う場合、一般的に被酸化体において陽極端子から遠くなるほど導電パスが悪くなり陽極酸化反応が進行し難く、この部分で均一な金属酸化皮膜が形成されない場合が多いことから、このような箇所を被覆材5で被覆して下端縁までの導通を確保することにより、被覆されていない金属薄膜3Aの露出面にのみ均一な金属酸化皮膜を形成することができる。

この場合は、被酸化体7の上端側に設けた被覆材5a部分に気液界面4Aが位置するように被酸化体7を電解液中に浸漬する。

この場合の被覆材5Bの幅についても、被覆材5a部分は図2(a)に示す被覆材5Aの幅と同等の幅とすることが好ましいが、被覆材5b~5d部分はそれよりも小さく1~5mm程度であってもよい。

本工程は、被酸化体である被覆材を設けた前記積層体を、電解液の気液界面が被覆材で被覆された特定部分に位置するように電解液に浸漬して陽極酸化する工程である。この工程は、例えば、図3に示されるような方法で行われる。

硫酸水溶液を電解液として用いる場合、硫酸水溶液の硫酸濃度は通常0.3M(mol/L)以上であり、3M以上が好ましく、5M以上がより好ましい。硫酸濃度5M以上の硫酸水溶液を用いることで、効率的な陽極酸化を行うことができる。一方、硫酸濃度は通常15M以下であり、12M以下であることが好ましい。硫酸濃度12M以下の硫酸水溶液を用いることで、陽極酸化の際に安定して金属薄膜に通電することができ、より均質な金属酸化皮膜を形成することができる。

本工程は、製造した透光性積層体の非陽極酸化処理部を切除する工程である。

被酸化体である前記積層体の陽極酸化により得られる透光性積層体の電解液非浸漬部分(電解液から表出した部分)及び被覆材により被覆されていた部分には、陽極酸化されていない金属薄膜が残存しているため、製品の最終形態としては該部分を透光性基材と共に切除する必要がある場合もある。

その切除方法については特に限定されず、ハサミやカッター、バンドソーなどを使用して切除することができる。

<工程(1)>

予めアルミニウムが蒸着されているPETフィルム(厚み:PETフィルム単体=75μm、アルミニウム層=80nm)を縦8cm、横5cmに切り取った。なお、このアルミニウム蒸着フィルムのアルミニウム蒸着前のPETフィルムについて後述の方法で測定した全光線透過率は82.61%、ヘイズは58.94%であった。

このアルミニウム蒸着フィルムを長手方向が上下方向となるように立設した場合の上端から約2cmの部分を、上端縁と平行になるように幅1cmのめっき用マスキングテープ(スリーエム社製、品番「851A」、ポリエステル製テープに接着層を設けたもの)で被覆した(図2(a))。

図3に示す方法で陽極酸化を行った。

0℃に冷却した12M硫酸水溶液中に、陰極板として直流電源の陰極に接続したアルミニウム板を浸漬した。

前記アルミニウム蒸着フィルムを直流電源の陽極に接続し、マスキングテープによる被覆部分の中心線が電解液の気液界面となるよう、陰極板に対向させて浸漬した。

その後、電圧25V、電流3.0Aで、電流が流れなくなるまで通電することで、アルミニウム蒸着フィルム上のアルミニウム層を陽極酸化した。

陽極酸化により製造された透光性積層体を電解液から取り出しイオン交換水で洗浄した。

なお、このときの陽極酸化開始から反応終了までの所要時間は、2分55秒であった。

透光性積層体のマスキングテープ被覆部分とそれよりも上部をハサミで切断した。

透光性の指標として、JIS K7361及びJIS K7136に準拠している日本電色工業社製のNDH4000を用い、全光線透過率とヘイズを測定した。

その結果、本実施例1で製造された透光性積層体の全光線透過率は58.72%、ヘイズは58.87%であった。

透光性基材上に金属薄膜を有する積層体として、アルミニウム蒸着ポリプロピレンフィルム(厚み:ポリプロピレン単体=20μm、アルミニウム層=50nm)を使用し、陽極酸化時の電流を1.0Aとした以外は実施例1と同様の操作を実施した。

このときの陽極酸化開始から反応終了までの所要時間は1分であり、製造された透光性積層体の全光線透過率は64.28%、ヘイズは3.24%であった。

<工程(1)>

厚さ1.0mm、縦8cm、横5cmのアクリル板材(三菱ケミカル社製アクリライトL)の表面に、真空蒸着法により厚み200nmのアルミニウム層を形成し、アルミニウム積層アクリル板を得た。なお、このアクリル板単体について前述の方法で測定した全光線透過率は93.0%、ヘイズは0.5%であった。

このアルミニウム積層アクリル板を長手方向が上下方向となるように立設した場合の上端から約2cmの部分を、上端縁と平行になるように実施例1で用いたものと同様のめっき用マスキングテープ(スリーエム社製)で被覆し、続いてそこから下側の面を囲うように、アルミニウム積層アクリル板の下端と左右端を同様にマスキングテープで被覆した(図2(b))。

図3に示す方法で陽極酸化を行った。

0℃に冷却した12M硫酸水溶液中に、陰極板として直流電源の陰極に接続したアルミニウム板を浸漬した。

前記アルミニウム積層アクリル板を直流電源の陽極に接続し、上側の被覆部分のマスキングテープの中心線が電解液の気液界面となるよう、陰極板に対向させて浸漬した。

その後、電圧25V、電流3.0Aで、電流が流れなくなるまで通電することで、アルミニウム積層アクリル板上のアルミニウム層を陽極酸化した。陽極酸化により製造された透光性積層体を、電解液から取り出し、イオン交換水で洗浄した。

なお、このときの陽極酸化開始から反応終了までの所要時間は、3分10秒であった。

透光性積層体のマスキングテープ被覆部分及び、上側のマスキングテープ被覆部分より上部をバンドソーで切断した。

実施例1と同様に透光性測定を行った。

本実施例3で製造された透光性積層体の全光線透過率は88.86%、ヘイズは0.38%であった。

工程(1)においてマスキングテープで被覆をしない以外は実施例1と同様の操作を実施したところ、電解液の気液界面部分にて優先的に陽極酸化反応が進行してアルミニウム層が完全に陽極酸化されてしまったために、それよりも下側の部分はほとんど陽極酸化反応が進行せず、透光性積層体を得ることはできなかった。

<工程(1)>

実施例1において、アルミニウム蒸着PETフィルムをマスキングテープで被覆しなかったこと以外は同様にして被酸化体を準備した。

0℃に冷却した12M硫酸水溶液中に、陰極板として直流電源の陰極に接続したアルミニウム板を浸漬した。

前記アルミニウム蒸着フィルムを長手方向が上下方向となるようにディップコーター(魁半導体社製ディップコーターYN2-TKB)に取り付け、上端を直流電源の陽極に接続し、下端縁が5mm程度浸かるように電解液に接触させた。

その後、毎分2mmの速度でアルミニウム蒸着フィルムを下降させながら、電圧25V、電流3.0Aで、30分間通電することで、アルミニウム蒸着フィルム上のアルミニウム層を陽極酸化した。アルミニウム蒸着フィルムは下端から5mm~(2mm/分×30分)mmの間の部分が陽極酸化された。

得られた透光性積層体を電解液から取り出し、イオン交換水で洗浄した。

透光性積層体の陽極酸化されていない下端から5mmまでの部分と上端から15mmまでの部分をハサミで切断した。

実施例1と同様に透光性測定を行った。

本比較例2で製造された透光性積層体の全光線透過率は58.20%、ヘイズは59.86%であった。

被覆材で被覆しなかった比較例1では陽極酸化を継続して行うことができなかった。

比較例2では透光性積層体を得ることはできたが、被酸化体を低速で下降させるため、長い処理時間を必要とした。

2 金属層

3 金属酸化皮膜

3A 金属薄膜

4 電解液

4A 気液界面

5,5A,5B 被覆材

6 電解槽

7 被酸化体

8 陽極端子

9 陰極板

10 透光性積層体

20 電源

Claims (4)

- 透光性基材上に金属薄膜を有する積層体よりなる被酸化体を電解液に浸漬し、該金属薄膜を陽極酸化して、該透光性基材上に金属酸化皮膜を有する光透過性積層体を製造する方法であって、

前記金属薄膜の特定部分を被覆材で被覆し、前記電解液と大気とが接する気液界面が、該特定部分に位置するように、前記被酸化体を該電解液に浸漬して陽極酸化する方法であり、

前記特定部分が、前記電解液に浸漬された前記被酸化体の上端から離隔し、かつ前記気液界面方向に線状に延在する第1の特定部分と、該被酸化体の左端縁部である第2の特定部分、右端縁部である第3の特定部分及び下端縁部である第4の特定部分とを有し、該第1の特定部分に前記気液界面が位置することを特徴とする透光性積層体の製造方法。 - 前記金属薄膜がアルミニウム薄膜であることを特徴とする請求項1に記載の透光性積層体の製造方法。

- 前記被覆材が接着テープ又は粘着テープであることを特徴とする請求項1又は2に記載の透光性積層体の製造方法。

- 前記陽極酸化後に、非陽極酸化部を切除することを特徴とする請求項1~3の何れか1項に記載の透光性積層体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020206027A JP7577992B2 (ja) | 2020-12-11 | 2020-12-11 | 透光性積層体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020206027A JP7577992B2 (ja) | 2020-12-11 | 2020-12-11 | 透光性積層体の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022092989A JP2022092989A (ja) | 2022-06-23 |

| JP7577992B2 true JP7577992B2 (ja) | 2024-11-06 |

Family

ID=82068879

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020206027A Active JP7577992B2 (ja) | 2020-12-11 | 2020-12-11 | 透光性積層体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7577992B2 (ja) |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009102721A (ja) | 2007-10-25 | 2009-05-14 | Ulvac Japan Ltd | 表面処理方法 |

-

2020

- 2020-12-11 JP JP2020206027A patent/JP7577992B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009102721A (ja) | 2007-10-25 | 2009-05-14 | Ulvac Japan Ltd | 表面処理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022092989A (ja) | 2022-06-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6407879B2 (ja) | パッケージング用途のための鋼基材に適用されるクロム−酸化クロムコーティング及び前記コーティングを製造する方法 | |

| KR930001522B1 (ko) | 양극 알루미늄 산화물 필름 및 그 형성방법 | |

| CN102112664B (zh) | 带有铋被膜的金属材料及其制造方法、在其中所使用的表面处理液以及阳离子电沉积涂覆金属材料及其制造方法 | |

| US20120103819A1 (en) | Aluminum article and process for making same | |

| US20090311516A1 (en) | Ti-based composite material and method for making the same | |

| KR20160002702A (ko) | 알루미늄 필름의 접착을 개선시키는 방법 | |

| US9903040B2 (en) | Method for stripping nitride coatings | |

| EP3240673B1 (en) | Method of mirror coating an optical article and article thereby obtained | |

| JP2018135569A (ja) | Snめっき鋼板及びSnめっき鋼板の製造方法 | |

| CN102822388A (zh) | 对环境的负荷少的容器材料用钢板的制造方法和对环境的负荷少的容器材料用钢板及使用了其的容器材料用层压钢板及容器材料用涂装预涂钢板 | |

| US10590514B2 (en) | Nanostructured aluminum zirconium alloys for improved anodization | |

| TW201348517A (zh) | 表面處理鋁材及其製造方法,以及樹脂被覆表面處理鋁材 | |

| EP2977491A1 (en) | Multifunctional anodized layer | |

| JP7577992B2 (ja) | 透光性積層体の製造方法 | |

| CN101952488A (zh) | 铝制工件的多功能涂层 | |

| CN105102681B (zh) | 表面处理钢板的制造方法 | |

| KR101898270B1 (ko) | 통신 장비의 금속 쉘 | |

| EP3059335B1 (en) | Surface modifiers for ionic liquid aluminum electroplating solutions, processes for electroplating aluminum therefrom, and methods for producing an aluminum coating using the same | |

| JP2002266099A (ja) | 樹脂密着性に優れた表面処理アルミニウム缶エンド材およびその製造方法 | |

| KR101313014B1 (ko) | Led 조명기기용 히트싱크의 표면 처리 방법 | |

| KR102370449B1 (ko) | 밀착성과 에칭성이 좋은 ito 금속 적층판 및 전극 형성 방법 | |

| JPH08100290A (ja) | 陽極酸化皮膜形成アルミニウムの接着下地処理方法 | |

| JP2020117766A (ja) | 部品の製造方法、並びに表面処理方法 | |

| JPH02145795A (ja) | 電気アルミニウムめっき皮膜の陽極酸化法 | |

| JP2024133982A (ja) | 透光性を有する透光性積層体の製造方法および製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230720 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240516 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240625 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240719 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240924 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20241007 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7577992 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |