JP7471663B2 - 潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置 - Google Patents

潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置 Download PDFInfo

- Publication number

- JP7471663B2 JP7471663B2 JP2021542820A JP2021542820A JP7471663B2 JP 7471663 B2 JP7471663 B2 JP 7471663B2 JP 2021542820 A JP2021542820 A JP 2021542820A JP 2021542820 A JP2021542820 A JP 2021542820A JP 7471663 B2 JP7471663 B2 JP 7471663B2

- Authority

- JP

- Japan

- Prior art keywords

- heat storage

- latent heat

- microcapsule

- microcapsules

- storage material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000003094 microcapsule Substances 0.000 title claims description 119

- 238000005338 heat storage Methods 0.000 title claims description 94

- 239000011232 storage material Substances 0.000 title claims description 65

- 239000000843 powder Substances 0.000 title claims description 53

- 238000004519 manufacturing process Methods 0.000 title claims description 8

- 239000002245 particle Substances 0.000 claims description 87

- 229910052782 aluminium Inorganic materials 0.000 claims description 54

- 229910052725 zinc Inorganic materials 0.000 claims description 48

- 229910052760 oxygen Inorganic materials 0.000 claims description 38

- 229910052751 metal Inorganic materials 0.000 claims description 29

- 239000002184 metal Substances 0.000 claims description 29

- 238000002844 melting Methods 0.000 claims description 26

- 230000008018 melting Effects 0.000 claims description 26

- 230000003647 oxidation Effects 0.000 claims description 25

- 238000007254 oxidation reaction Methods 0.000 claims description 25

- 238000010438 heat treatment Methods 0.000 claims description 22

- 229910001593 boehmite Inorganic materials 0.000 claims description 21

- FAHBNUUHRFUEAI-UHFFFAOYSA-M hydroxidooxidoaluminium Chemical compound O[Al]=O FAHBNUUHRFUEAI-UHFFFAOYSA-M 0.000 claims description 21

- 238000000034 method Methods 0.000 claims description 19

- 229910045601 alloy Inorganic materials 0.000 claims description 16

- 239000000956 alloy Substances 0.000 claims description 16

- 229910007570 Zn-Al Inorganic materials 0.000 claims description 14

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 9

- 239000001301 oxygen Substances 0.000 claims description 9

- 239000011701 zinc Substances 0.000 description 62

- 230000000052 comparative effect Effects 0.000 description 27

- 239000000463 material Substances 0.000 description 20

- 239000011248 coating agent Substances 0.000 description 17

- 238000000576 coating method Methods 0.000 description 17

- 238000004458 analytical method Methods 0.000 description 15

- 238000003860 storage Methods 0.000 description 15

- 230000007547 defect Effects 0.000 description 14

- 239000002994 raw material Substances 0.000 description 14

- 238000000682 scanning probe acoustic microscopy Methods 0.000 description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- 239000012071 phase Substances 0.000 description 10

- 229910002056 binary alloy Inorganic materials 0.000 description 9

- 239000000306 component Substances 0.000 description 8

- 239000012782 phase change material Substances 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 5

- 238000000113 differential scanning calorimetry Methods 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- 239000007791 liquid phase Substances 0.000 description 5

- 239000003054 catalyst Substances 0.000 description 4

- 238000012512 characterization method Methods 0.000 description 4

- 239000007771 core particle Substances 0.000 description 4

- 239000012153 distilled water Substances 0.000 description 4

- 230000004927 fusion Effects 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 238000000746 purification Methods 0.000 description 4

- 238000001878 scanning electron micrograph Methods 0.000 description 4

- 239000007790 solid phase Substances 0.000 description 4

- 229910002706 AlOOH Inorganic materials 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 238000010405 reoxidation reaction Methods 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 238000002441 X-ray diffraction Methods 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 238000002447 crystallographic data Methods 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 229910052738 indium Inorganic materials 0.000 description 2

- 150000002500 ions Chemical class 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 229910052748 manganese Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000012528 membrane Substances 0.000 description 2

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000002344 surface layer Substances 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910021364 Al-Si alloy Inorganic materials 0.000 description 1

- 229910018137 Al-Zn Inorganic materials 0.000 description 1

- 229910018573 Al—Zn Inorganic materials 0.000 description 1

- 229910000521 B alloy Inorganic materials 0.000 description 1

- 241000605059 Bacteroidetes Species 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 238000000889 atomisation Methods 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 239000008358 core component Substances 0.000 description 1

- 239000011258 core-shell material Substances 0.000 description 1

- 230000001186 cumulative effect Effects 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000006023 eutectic alloy Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052745 lead Inorganic materials 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K5/00—Heat-transfer, heat-exchange or heat-storage materials, e.g. refrigerants; Materials for the production of heat or cold by chemical reactions other than by combustion

- C09K5/02—Materials undergoing a change of physical state when used

- C09K5/06—Materials undergoing a change of physical state when used the change of state being from liquid to solid or vice versa

- C09K5/063—Materials absorbing or liberating heat during crystallisation; Heat storage materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/09—Mixtures of metallic powders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/17—Metallic particles coated with metal

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/14—Thermal energy storage

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Combustion & Propulsion (AREA)

- Thermal Sciences (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Powder Metallurgy (AREA)

Description

本発明は、潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置に関する。

熱を蓄積する技術は、例えば、顕熱蓄熱と潜熱蓄熱とが挙げられる。顕熱蓄熱は、蓄熱体の温度変化を利用する。一方で、潜熱蓄熱は、例えば、固相から液相への蓄熱体の相変化を利用する。

特許文献1は、潜熱蓄熱体を開示しており、ここで、前記潜熱蓄熱体は、Al-Si合金のコア粒子と、該コア粒子を覆うAl酸化被膜のシェルとから構成される。前記シェルに関して、特許文献1は、コア粒子を化成被膜処理すること、更に熱酸化処理をすること、そして、これにより酸化被膜を形成することができることを開示している。

特許文献2では、潜熱蓄熱体のコア粒子が下記のA群から選択される少なくとも1種の合金成分Aと下記のB群から選択される少なくとも1種の合金成分Bとの合金(A-B合金)であることを開示している。

群A:Ca、Si、Bi、Mg、Sb、In、Sn、Al、Ti、Cr、Mn、Fe、Co、Ni、Cu、Zn、Pd、Ag、Au、Pb

群B:Al、Cr、Mn、Si、Mg、Co、Ni

更に、特許文献2は、以下の関係を満足することを開示している。

ΔGA 0≧ΔGB 0

(ΔGA 0):前記合金成分Aの酸化物生成の標準自由エネルギー

(ΔGB 0):前記合金成分Bの酸化物生成の標準自由エネルギー

群A:Ca、Si、Bi、Mg、Sb、In、Sn、Al、Ti、Cr、Mn、Fe、Co、Ni、Cu、Zn、Pd、Ag、Au、Pb

群B:Al、Cr、Mn、Si、Mg、Co、Ni

更に、特許文献2は、以下の関係を満足することを開示している。

ΔGA 0≧ΔGB 0

(ΔGA 0):前記合金成分Aの酸化物生成の標準自由エネルギー

(ΔGB 0):前記合金成分Bの酸化物生成の標準自由エネルギー

非特許文献1は、以下の三種類の合金を開示している。

Zn84Al8.7Mg7.3、

Zn88.7Al11.3、

Zn92.2Mg7.8

(各数字はat.%を表す)

そして、非特許文献1は、これらの合金が、潜熱蓄熱用相変化材料に利用できるかどうかの可能性を評価したことを開示している。さらに、当該文献によれば、融点はそれぞれ344℃、382℃、371℃であり、融解熱はそれぞれ132Jg-1、118Jg-1、106Jg-1であったことが記載されている。

Zn84Al8.7Mg7.3、

Zn88.7Al11.3、

Zn92.2Mg7.8

(各数字はat.%を表す)

そして、非特許文献1は、これらの合金が、潜熱蓄熱用相変化材料に利用できるかどうかの可能性を評価したことを開示している。さらに、当該文献によれば、融点はそれぞれ344℃、382℃、371℃であり、融解熱はそれぞれ132Jg-1、118Jg-1、106Jg-1であったことが記載されている。

E. Risue等、「Zinc-rich eutectic alloys for high energy density latent heat storage applications」、Journal of Alloys and Compounds 705 (2017)、p.714-721

例えば、本発明者は、上述したコア・シェル型の潜熱蓄熱体を自動車排気の温度管理に利用することを考えた。自動車排気の温度範囲は、幅広く、例えば、アイドリング時は200℃程度であり、全負荷運転時は800℃程度である。自動車の排気系統は排気浄化触媒を備える。しかし、排気温度が高すぎると排気浄化触媒の性能低下及び/又は劣化を引き起こす可能性がある。従って、排気温度の過度な上昇を抑制する目的で、潜熱蓄熱体を自動車の排気系統に設置して熱交換を行うことが考えられる。一方で、排気温度が低すぎると、排気浄化触媒の性能が十分に発揮されない。以上の観点から、300~550℃程度の適切な作動温度及び優れた潜熱量を有する潜熱蓄熱体を利用することで、自動車の排気温度の過度な変動を抑制できる可能性がある。

本発明は上記事情に鑑み創作されたものであり、一実施形態において、本発明の目的は、300~550℃程度の融点をもち、且つ、相変化材料の漏出が生じにくい潜熱蓄熱体及びこれを応用した物(例えば、粉末、蓄熱装置等)を提供することである。また、別の一実施形態において、本発明の目的は、そのような潜熱蓄熱体の製造方法を提供することである。

本発明者らが鋭意検討した結果、AlとZnの組み合わせを含有するマイクロカプセルが、好適な融点を有し、相変化材料の漏出防止に有利であることを見出した。当該知見に基づき完成した本発明は以下に例示される。

(発明1)

Zn及びAlを含む金属コアと、該金属コアを被覆するシェルとを有する潜熱蓄熱材用マイクロカプセルであって、

当該マイクロカプセルのシェルは、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とを有し、

当該マイクロカプセルをXRD(X線回折装置)で分析し、その結果に対してRIR(Reference Intensity Ratio)法を用いて定量分析すると、ZnAl2O4の質量比が4%以下である潜熱蓄熱材用マイクロカプセル。

(発明2)

マイクロカプセル中のAl及びZnの合計質量を100質量部とすると、Znが60~95質量部であり、Alが5~40質量部である発明1に記載の潜熱蓄熱材用マイクロカプセル。

(発明3)

Al及びOを含む酸化膜の平均厚みが100~1000nmである発明1又は2の潜熱蓄熱材用マイクロカプセル。

(発明4)

Zn及びOを含む酸化膜の平均厚みが100~1000nmである発明1~3の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明5)

マイクロカプセルの融点が300~550℃である発明1~4の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明6)

マイクロカプセルの潜熱量が0.3~1.2GJm-3である発明1~5の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明7)

マイクロカプセルの融解時のコアの体積膨張率が5~9%である発明1~6の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明8)

発明1~7の何れか1つに記載の潜熱蓄熱材用マイクロカプセルを複数含有する粉末。

(発明9)

平均粒径が20~80μmである発明8の粉末。

(発明10)

平均粒径が20~38μmである発明9に記載の粉末。

(発明11)

発明8~10の何れか1つに記載の粉末を備える蓄熱装置。

(発明12)

自動車の排気通路の外周に設置される発明11に記載の蓄熱装置。

(発明13)

Zn-Al合金粒子に対して、ベーマイト処理及び酸化処理を順に行うことを含み、酸化処理は、昇温速度10℃/min以上の条件で保持温度まで昇温し、当該保持温度、酸素含有雰囲気中で保持する発明1~7の何れか一項に記載の潜熱蓄熱材用マイクロカプセルの製造方法。

(発明14)

保持温度が700℃~910℃である発明13に記載の製造方法。

(発明15)

保持温度までの昇温速度が30℃/min以上である発明13又は14に記載の製造方法。

Zn及びAlを含む金属コアと、該金属コアを被覆するシェルとを有する潜熱蓄熱材用マイクロカプセルであって、

当該マイクロカプセルのシェルは、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とを有し、

当該マイクロカプセルをXRD(X線回折装置)で分析し、その結果に対してRIR(Reference Intensity Ratio)法を用いて定量分析すると、ZnAl2O4の質量比が4%以下である潜熱蓄熱材用マイクロカプセル。

(発明2)

マイクロカプセル中のAl及びZnの合計質量を100質量部とすると、Znが60~95質量部であり、Alが5~40質量部である発明1に記載の潜熱蓄熱材用マイクロカプセル。

(発明3)

Al及びOを含む酸化膜の平均厚みが100~1000nmである発明1又は2の潜熱蓄熱材用マイクロカプセル。

(発明4)

Zn及びOを含む酸化膜の平均厚みが100~1000nmである発明1~3の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明5)

マイクロカプセルの融点が300~550℃である発明1~4の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明6)

マイクロカプセルの潜熱量が0.3~1.2GJm-3である発明1~5の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明7)

マイクロカプセルの融解時のコアの体積膨張率が5~9%である発明1~6の何れか1つに記載の潜熱蓄熱材用マイクロカプセル。

(発明8)

発明1~7の何れか1つに記載の潜熱蓄熱材用マイクロカプセルを複数含有する粉末。

(発明9)

平均粒径が20~80μmである発明8の粉末。

(発明10)

平均粒径が20~38μmである発明9に記載の粉末。

(発明11)

発明8~10の何れか1つに記載の粉末を備える蓄熱装置。

(発明12)

自動車の排気通路の外周に設置される発明11に記載の蓄熱装置。

(発明13)

Zn-Al合金粒子に対して、ベーマイト処理及び酸化処理を順に行うことを含み、酸化処理は、昇温速度10℃/min以上の条件で保持温度まで昇温し、当該保持温度、酸素含有雰囲気中で保持する発明1~7の何れか一項に記載の潜熱蓄熱材用マイクロカプセルの製造方法。

(発明14)

保持温度が700℃~910℃である発明13に記載の製造方法。

(発明15)

保持温度までの昇温速度が30℃/min以上である発明13又は14に記載の製造方法。

本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、融点を、約300~550℃の範囲に容易に調整することができ、そして、この融点調整はAlとZnの含有比率を変化させることで実現できる。しかも、二重の酸化膜によってマイクロカプセル内部の相変化材料(Al及びZn)が保護されているので、相変化材料の漏出が生じにくい。更には、ZnAl2O4の質量比が4%以下であり、換言すれば、酸化膜が均質であり、表面欠損(Surface Defect)が少ない。これにより、相変化材料の漏出が生じにくい。従って、当該潜熱蓄熱材用マイクロカプセルは、蓄熱装置への利用が期待され、例えば、蓄熱装置を、自動車の排気系統に設置し、排気温度を安定化することが期待される。

本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルは、融点が300~550℃である。この場合、潜熱蓄熱材用マイクロカプセルは、自動車の排気熱のみならず、当該温度範囲で発生する様々な未利用熱を蓄熱することができる。

本発明の好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルは、表面欠損が少ないシェルを有する。これにより、繰り返し使用時に、シェルを構成する酸化被膜が破損しにくくなり、従って、耐久性が向上することが期待される。

本発明の好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、シェルが薄くても表面欠損が少ない。シェル自体は、潜熱蓄熱作用に寄与しないので、シェルが薄くなることで、相対的にコアの体積が増える。よって、潜熱蓄熱材用マイクロカプセルの単位体積当たりの潜熱量を高めることができる。

本発明の好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、固相から液相に相変化する際の体積膨張率が小さい。これにより、繰り返し使用時にシェルを構成する酸化被膜が破損しにくくなり、従って、耐久性が向上することが期待される。

<1.潜熱蓄熱材用マイクロカプセル>

(1-1.マイクロカプセルの全体組成)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルは、Al及びZnを含有する。Alの融点は660.3°Cであり、そして、Znの融点は419.5°Cである。従って、Alに組み合わせるZnの比率を高めていくに従い、マイクロカプセルの融点を下げることができる。また、融点は低下しても、その一方で、Al及びZnを含有するマイクロカプセルにおいて、融解時の体積当たりの潜熱量が大きいという特徴も有する。更に、Alは融解時の体積膨張率が大きいため、融解時の体積膨張率が小さなZnを添加することで、固相から液相に相変化する際の体積膨張を緩和することができる。但し、Alに添加するZnの比率が高くなり過ぎると、ベーマイト処理時にアルミニウム酸化膜の前駆体としてのAlOOH膜が十分に生成されない。このことにより、その後の酸化処理で十分なアルミニウム酸化膜が生成されにくくなると考えられる。このため、AlとZnの適切な含有比率が存在する。

(1-1.マイクロカプセルの全体組成)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルは、Al及びZnを含有する。Alの融点は660.3°Cであり、そして、Znの融点は419.5°Cである。従って、Alに組み合わせるZnの比率を高めていくに従い、マイクロカプセルの融点を下げることができる。また、融点は低下しても、その一方で、Al及びZnを含有するマイクロカプセルにおいて、融解時の体積当たりの潜熱量が大きいという特徴も有する。更に、Alは融解時の体積膨張率が大きいため、融解時の体積膨張率が小さなZnを添加することで、固相から液相に相変化する際の体積膨張を緩和することができる。但し、Alに添加するZnの比率が高くなり過ぎると、ベーマイト処理時にアルミニウム酸化膜の前駆体としてのAlOOH膜が十分に生成されない。このことにより、その後の酸化処理で十分なアルミニウム酸化膜が生成されにくくなると考えられる。このため、AlとZnの適切な含有比率が存在する。

従って、本発明の好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、Znの含有量が60~95質量部であり、Alの含有量が5~40質量部である(ここで、当該マイクロカプセル中のAl及びZnの合計質量が100質量部である)。本発明のより好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、Znの含有量が60~90質量部であり、Alの含有量が10~40質量部である(ここで、マイクロカプセル中のAl及びZnの合計質量が100質量部である)。本発明の更により好ましい実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、Znの含有量が70~80質量部であり、Alの含有量が20~30質量部である(ここで、当該マイクロカプセル中のAl及びZnの合計質量が100質量部である)。

ここで、マイクロカプセル中のAl及びZnの合計質量を100質量部としたときの、Al及びZnの各質量部は、後述する金属コア及びシェルの両者に含まれるAl原子及びZn原子の合計質量に基づく値を意味し、そして、Al及びZnの各質量部は、原料粉末におけるAl原子及びZn原子の質量比に実質的に対応する。

金属コアは、第三元素(例えば、Sn、Bi、Cu、In、Ni等)を一種又は二種以上含有し得る。しかし、予期せぬ特性変化を防止する目的で、マイクロカプセルは、マイクロカプセルの全体質量を基準にして、Zn及びAlを合計で70質量%以上含有することが好ましく、90質量%以上含有することがより好ましく、95質量%以上含有することが更により好ましい。マイクロカプセルは、酸素(O)及び不可避的不純物を除いて、Zn及びAlのみから構成されてもよい。

(1-2.マイクロカプセルの構造)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルはZn及びAlを含む金属コアと、該金属コアを被覆するシェルとを有する。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルはZn及びAlを含む金属コアと、該金属コアを被覆するシェルとを有する。

金属コアはZn及びAlを含有する。一実施形態において、金属コア中のZn及びAlはZn-Al合金(例えば、Zn-Alの2元合金)の形態で存在することができる。

一実施形態において、予期せぬ特性変化を防止する目的で、金属コアは、Zn及びAlを合計で70質量%以上含有することができ、90質量%以上含有することが好ましく、95質量%以上含有することがより好ましい。金属コアは、不可避的不純物を除いて、Zn及びAlのみから構成されてもよい。

一実施形態において、シェルは、少なくとも2つの膜(例えば、二重膜)を有する。これらの膜は、Zn及びOを含む酸化膜(例えば、ZnOを含有する酸化膜、Al、Zn及びOを含む酸化膜等)と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜(例えば、Al2O3を含有する酸化膜、Al及びOを含み且つZnを含まない酸化膜等)から構成されてもよい。これらの膜の存在は、当該マイクロカプセルの断面をAES(オージェ電子分光法)で分析することにより検出できる。例えば、当該マイクロカプセルのシェルに対してAES分析することにより、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出される。シェルが二重膜を有することによって金属コアが二重に保護される。従って、金属コア中のZn及びAl等の相変化物質の漏出が防止される。

一方、ZnAl2O4の質量比が小さいことが好ましい。ZnAl2O4の質量比は、XRD(X線回折装置)で分析し、その結果に対してRIR(Reference Intensity Ratio)法を用いて定量分析することで得られる。具体的には、マイクロカプセルに存在する各結晶相の合計質量を100%とし、且つ、RIR法を用いて定量分析した場合において、ZnAl2O4の質量比が4%以下となるマイクロカプセルであることが好ましい。最も好ましくは、ZnAl2O4の質量比が0%に限りなく近い。ZnAl2O4の質量比と、酸化膜の破損の量(又は表面欠損の量)とは、深い関係がある。より具体的には、ZnAl2O4の質量比が小さい場合には、酸化膜の破損が少ない傾向がある。そして、酸化膜の破損が少ないと、繰り返し使用時の耐久性が向上することが期待される。

ここで、RIR(Reference Intensity Ratio)法とはRIR値と、XRD(X線回折装置)結果より得られた各結晶相の最強ピーク強度の値との比から結晶相の質量比を求める方法である。マイクロカプセルに結晶相A、B、C、・・・が含まれる場合、結晶相Aの質量比XAは以下の式で計算される。

XA=IAkA/(IAkA+IBkB+ICkC+・・・)

ここで、Iは各結晶相のX線の最強ピークの強度、kは各結晶相のRIR値を示す。RIR値には、国際回折データセンターの粉末回折ファイル(PDF)データベースに記載の値を用いることができる。

ここで、RIR(Reference Intensity Ratio)法とはRIR値と、XRD(X線回折装置)結果より得られた各結晶相の最強ピーク強度の値との比から結晶相の質量比を求める方法である。マイクロカプセルに結晶相A、B、C、・・・が含まれる場合、結晶相Aの質量比XAは以下の式で計算される。

XA=IAkA/(IAkA+IBkB+ICkC+・・・)

ここで、Iは各結晶相のX線の最強ピークの強度、kは各結晶相のRIR値を示す。RIR値には、国際回折データセンターの粉末回折ファイル(PDF)データベースに記載の値を用いることができる。

Al及びOを含む酸化膜の平均厚みは、例えば100~1000nmとすることができ、より好ましくは、200~500nm、典型的には200~300nmとすることができる。Zn及びOを含む酸化膜の平均厚みは、例えば100~1000nmとすることができ、典型的には500~600nmとすることができる。これにより、マイクロカプセルを構成するAl及びZnのほとんどは、コアに存在し、そして、固液相変化による潜熱蓄熱機能に寄与する。従って、体積当たりの潜熱量を大きくすることができるという利点が得られる。

本明細書において、シェルを構成する平均厚み(具体的には、Al及びOを含む酸化膜の平均厚み、並びに、Zn及びOを含む酸化膜の平均厚み)は、それぞれ以下の方法により測定する。マイクロカプセル断面をSEM観察し、一つのマイクロカプセルにつき、酸化膜の厚みを3箇所以上測定し、そして、これらの測定値の平均値を算出する。同じ操作を3個以上のマイクロカプセルについて行い、そして、各マイクロカプセルの酸化膜の厚みの平均値を算出する。次いで、これら3個以上のマイクロカプセルの酸化膜の全体の平均値を算出し、そして、この値を、平均厚みとして採用する。酸化膜の種類については、AES(オージェ電子分光法)分析で特定可能である。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルは、このようなナノメートルオーダーの極めて薄いシェルを有し、その一方で、表面欠損が少ないという特性を兼備する。そのような潜熱蓄熱材用マイクロカプセルは、潜熱量及び耐久性に優れた潜熱蓄熱材用マイクロカプセルとなり得る。

(1-3.マイクロカプセルの融点)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの融点は、300~550℃である。なお、自動車の排気浄化触媒の適正温度は約400℃である。従って、自動車の排気温度を当該温度付近に保持すること目的から、マイクロカプセルの融点は、350~450℃であることが好ましい。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの融点は、300~550℃である。なお、自動車の排気浄化触媒の適正温度は約400℃である。従って、自動車の排気温度を当該温度付近に保持すること目的から、マイクロカプセルの融点は、350~450℃であることが好ましい。

本明細書において、マイクロカプセルの融点は、示差走査熱量測定(DSC)を行った時の、融解開始温度を指す。

(1-4.マイクロカプセルの潜熱量)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの潜熱量が0.3~1.2GJm-3であり、好ましい実施形態において、潜熱量が0.5~1.2GJm-3であり、より好ましい実施形態において、潜熱量が0.6~1.0GJm-3である。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの潜熱量が0.3~1.2GJm-3であり、好ましい実施形態において、潜熱量が0.5~1.2GJm-3であり、より好ましい実施形態において、潜熱量が0.6~1.0GJm-3である。

本明細書において、マイクロカプセルの潜熱量は、示差走査熱量測定(DSC)を行った時の、固液相変化に伴う熱流変化を指す。

(1-5.マイクロカプセルの体積膨張率)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの融解時のコア体積膨張率が5~9%であり、好ましくは6~9%であり、より好ましくは7~9%である。マイクロカプセルを構成する金属コアが固相から液相に相変化する際の体積膨張率が小さいことにより、繰り返し使用時にシェルを構成する酸化被膜が破損しにくくなる。従って、耐久性が向上することが期待される。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルの融解時のコア体積膨張率が5~9%であり、好ましくは6~9%であり、より好ましくは7~9%である。マイクロカプセルを構成する金属コアが固相から液相に相変化する際の体積膨張率が小さいことにより、繰り返し使用時にシェルを構成する酸化被膜が破損しにくくなる。従って、耐久性が向上することが期待される。

本明細書において、蓄熱潜熱材用マイクロカプセルの融解時の体積膨張率は、実測値ではなくソフトウェア(Factsage)の予測結果を意味する。

(1-6.マイクロカプセルの大きさ)

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルは、潜熱蓄熱材用マイクロカプセルを複数含有する粉末の形態で提供される。一実施形態において、当該粉末の平均粒径は、20~80μmである。当該粉末の平均粒径は、表面欠損の少ないシェル形成の観点から、20~50μmであることが好ましく、20~38μmであることが更に好ましい。

一実施形態において、本発明に係る潜熱蓄熱材用マイクロカプセルは、潜熱蓄熱材用マイクロカプセルを複数含有する粉末の形態で提供される。一実施形態において、当該粉末の平均粒径は、20~80μmである。当該粉末の平均粒径は、表面欠損の少ないシェル形成の観点から、20~50μmであることが好ましく、20~38μmであることが更に好ましい。

本明細書で述べる平均粒径(例えば、原料紛末の平均粒径、及び潜熱蓄熱材用マイクロカプセルを含有する粉末の平均粒径)は、レーザー回折式粒度分布計(例:HORIBA LA-920)で測定したときの値である。より具体的には、レーザー回折式粒度分布計により、粒子群の体積分布を測定し、累積50体積%径の値(D50)を、平均粒径とみなす。

(1-7.マイクロカプセルの用途)

本発明の一実施形態によれば、潜熱蓄熱材用マイクロカプセルを含有する粉末を備える蓄熱装置が提供される。本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、融点を、約300~550℃の範囲へ容易に調整することができ、Znの含有量を変化させることで実現可能である。しかも、本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、潜熱量が大きい。従って、当該潜熱蓄熱材用マイクロカプセルは、例えば、潜熱蓄熱装置に好適に利用可能であり、そして、前記潜熱蓄熱装置は、好ましくは、排気温度を調整する目的で、自動車の排気系統に設置されてもよい。一実施形態において、潜熱蓄熱材用マイクロカプセルを含有する粉末を備える蓄熱装置を自動車の排気通路の外周に設置することができる。また、蓄熱装置は、自動車の排気熱のみならず、上述の温度範囲で発生する様々な未利用熱を蓄熱することができる。

本発明の一実施形態によれば、潜熱蓄熱材用マイクロカプセルを含有する粉末を備える蓄熱装置が提供される。本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、融点を、約300~550℃の範囲へ容易に調整することができ、Znの含有量を変化させることで実現可能である。しかも、本発明の一実施形態に係る潜熱蓄熱材用マイクロカプセルにおいて、潜熱量が大きい。従って、当該潜熱蓄熱材用マイクロカプセルは、例えば、潜熱蓄熱装置に好適に利用可能であり、そして、前記潜熱蓄熱装置は、好ましくは、排気温度を調整する目的で、自動車の排気系統に設置されてもよい。一実施形態において、潜熱蓄熱材用マイクロカプセルを含有する粉末を備える蓄熱装置を自動車の排気通路の外周に設置することができる。また、蓄熱装置は、自動車の排気熱のみならず、上述の温度範囲で発生する様々な未利用熱を蓄熱することができる。

<2.潜熱蓄熱材用マイクロカプセルの製造方法>

以下、本発明に係る潜熱蓄熱材用マイクロカプセルの製造方法を例示的に説明する。

以下、本発明に係る潜熱蓄熱材用マイクロカプセルの製造方法を例示的に説明する。

(2-1.原料)

まず、原料としてZn-Alの2元合金粒子を用意する。Zn-Alの2元合金粒子中のAl及びZnの含有比率は、要求される特性に応じて適宜調整することができる。典型的にはZn-Alの2元合金粒子は粉末の形態で提供される。一実施形態において、原料粉末の平均粒径は20~80μmである。表面欠損の少ないシェル形成の観点から、当該粉末の平均粒径は、20~38μmであることが好ましい。

まず、原料としてZn-Alの2元合金粒子を用意する。Zn-Alの2元合金粒子中のAl及びZnの含有比率は、要求される特性に応じて適宜調整することができる。典型的にはZn-Alの2元合金粒子は粉末の形態で提供される。一実施形態において、原料粉末の平均粒径は20~80μmである。表面欠損の少ないシェル形成の観点から、当該粉末の平均粒径は、20~38μmであることが好ましい。

(2-2.ベーマイト処理)

次いで、原料のZn-Alの2元合金粒子に対して、ベーマイト処理を施して被膜を形成する。ベーマイト処理をすることにより、シェルを構成する酸化被膜の前駆体を形成させることができる。具体的には、原料のZn-Al合金粒子を高温の水中に入れ、合金表面に被膜を生成させる。水の純度は高いほうが好ましい。具体的には、蒸留水、純水、脱イオン水等を使用することができる。

次いで、原料のZn-Alの2元合金粒子に対して、ベーマイト処理を施して被膜を形成する。ベーマイト処理をすることにより、シェルを構成する酸化被膜の前駆体を形成させることができる。具体的には、原料のZn-Al合金粒子を高温の水中に入れ、合金表面に被膜を生成させる。水の純度は高いほうが好ましい。具体的には、蒸留水、純水、脱イオン水等を使用することができる。

例えば、80~100℃の水温、3~12時間の条件で、Zn-Al合金粒子をベーマイト処理することができる。ベーマイト処理は攪拌しながら実施することが好ましい。ベーマイト処理後は、放冷して液温を室温まで下げてもよい。そして、ベーマイト処理後の粒子を回収し、吸引濾過し、及び、乾燥する。ベーマイト処理後の粒子を乾燥する理由は粒子表面の余分な水分を除去するためである。

(2-3.酸化処理)

次に、ベーマイト処理を行ったZn-Alの2元合金粒子を酸化処理する。より具体的には、酸素含有雰囲気下で高温処理を実施する。ベーマイト処理後に酸化処理を実施することにより、表面欠損の少ない二重酸化膜を有するシェルを有利に形成することができる。酸化処理は、例えば、昇温速度10℃/min以上の条件で保持温度まで昇温すること、そして、当該保持温度、及び酸素含有雰囲気中という条件下で保持することにより実施することができる。酸素含有雰囲気とは酸素を含有している雰囲気であればよく、例えば純度99.5%の酸素を200mL/minの流量で供給した酸素雰囲気でもよく、或いは、大気雰囲気でもよい。

次に、ベーマイト処理を行ったZn-Alの2元合金粒子を酸化処理する。より具体的には、酸素含有雰囲気下で高温処理を実施する。ベーマイト処理後に酸化処理を実施することにより、表面欠損の少ない二重酸化膜を有するシェルを有利に形成することができる。酸化処理は、例えば、昇温速度10℃/min以上の条件で保持温度まで昇温すること、そして、当該保持温度、及び酸素含有雰囲気中という条件下で保持することにより実施することができる。酸素含有雰囲気とは酸素を含有している雰囲気であればよく、例えば純度99.5%の酸素を200mL/minの流量で供給した酸素雰囲気でもよく、或いは、大気雰囲気でもよい。

酸化処理時の保持温度は、高すぎると、シェルの表面欠損が発生しやすく、そして、低すぎても、表面欠損が発生しやすい。シェルに表面欠損が発生すると、シェルから金属コアの金属成分が漏出しやすくなり、そして、潜熱蓄熱材用マイクロカプセルの耐久性を低下させるおそれがある。こうした理由から、酸化処理の保持温度は、好ましくは700℃~910℃、より好ましくは750℃~850℃、更により好ましくは780℃~830℃である。これにより、再酸化被膜の生成が促進される。従って、たとえ、シェルに亀裂(亀裂(Crack)が発展して表面欠損となる)が発生したとしても再酸化被膜の生成により、シェルの表面欠損を少なくすることができる。

また、保持温度まで昇温する際の昇温速度も潜熱蓄熱材用マイクロカプセルの特性に有意に影響を与える。Al-Znの融点とAlの酸化温度(500℃後半から600℃程度)の差が比較的大きい。従って、昇温速度を速くすることにより、早い段階でシェルにおける再酸化被膜の生成が行われる。これにより、表面欠損を低減することができる。具体的には、保持温度までの昇温速度が10℃/min以上であることが好ましく、30℃/min以上であることがより好ましく、50℃/min以上であることが更により好ましい。昇温速度の上限値は特に限定されないが、保持温度までの昇温速度を200℃/min以下とすることができ、100℃/min以下とすることもでき、80℃/min以下とすることもできる。ここでの昇温速度は以下の式で計算される。

昇温速度=(保持温度-加熱開始温度)/(加熱開始後から保持温度に到達するまでに要する時間)

一方、保持温度から温度を下げる場合において、降温速度は、特に限定されず、任意の速度であってもよい。例えば、降温速度は、-40℃/min~-60℃/minであってもよい。

昇温速度=(保持温度-加熱開始温度)/(加熱開始後から保持温度に到達するまでに要する時間)

一方、保持温度から温度を下げる場合において、降温速度は、特に限定されず、任意の速度であってもよい。例えば、降温速度は、-40℃/min~-60℃/minであってもよい。

保持温度で維持する時間は、例えば30分~5時間、好ましくは1時間~5時間とすることができる。一般的に、保持温度で維持する時間が長いほどシェルの酸化膜が厚くなりやすい。但し、高温で長時間保持すると二重酸化膜に欠損が生じやすくなる。従って、850℃以上で酸化処理を行う場合には当該時間を2時間以下とすることが好ましく、900℃以上で酸化処理を行う場合には当該時間を1.5時間以下とすることが好ましい。

以下に本発明の実施例を比較例と共に示すが、これらの実施例は本発明及びその利点をよりよく理解するために提供するものであり、本発明が限定されることを意図するものではない。

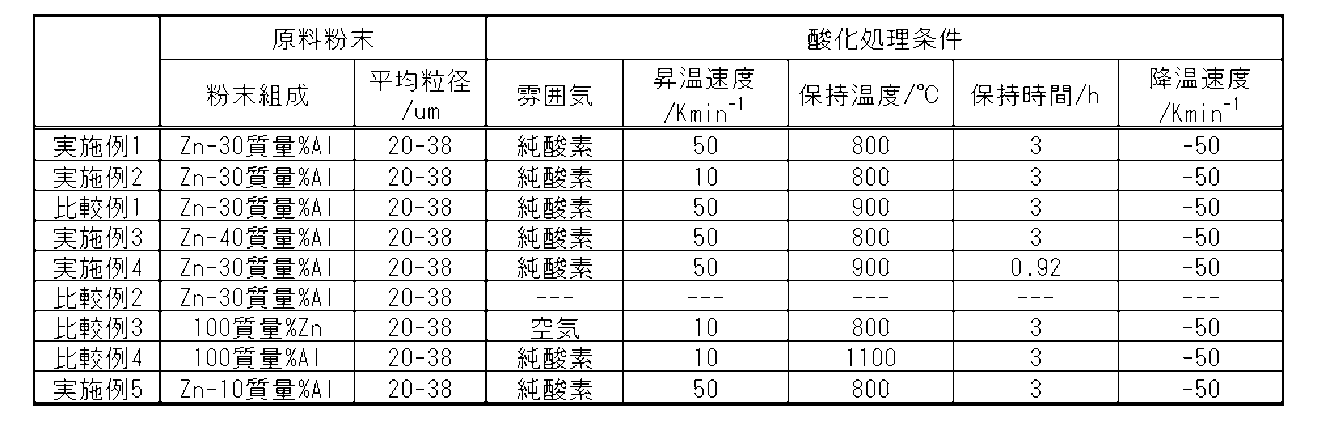

<実施例1~2、4、及び、比較例1~2>

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

以下の手順により、実施例1~2、4、及び、比較例1~2の蓄熱潜熱材用マイクロカプセルを含有する粉末を作製した。

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

以下の手順により、実施例1~2、4、及び、比較例1~2の蓄熱潜熱材用マイクロカプセルを含有する粉末を作製した。

(1-1.原料粉末)

まず、Znの質量比が70%であり、且つ、Alの質量比が30%であるZn-Alの2元合金(Zn-30質量%Al)粉末を回転ディスクアトマイズ法により準備した。当該粉末の平均粒径を、レーザー回折式粒度分布計(HORIBA社製、型式LA-920)を用いて測定したところ、20~38μmであった。

まず、Znの質量比が70%であり、且つ、Alの質量比が30%であるZn-Alの2元合金(Zn-30質量%Al)粉末を回転ディスクアトマイズ法により準備した。当該粉末の平均粒径を、レーザー回折式粒度分布計(HORIBA社製、型式LA-920)を用いて測定したところ、20~38μmであった。

(1-2.ベーマイト処理)

ビーカーに蒸留水300mL入れ、蒸留水を沸騰させた。その際に、ホットスターラーを用いて回転速度500rpmで攪拌しながら、沸騰させた。上記で用意した粉末3gを、沸騰させた100℃の蒸留水300mL中に添加した。そして、撹拌を継続しながら3時間ベーマイト処理をした。ベーマイト処理中は蒸留水を添加することによりビーカー内の水量を維持した。ベーマイト処理後、ビーカー内の水を室温まで放冷した。その後、粉末をビーカーから取り出し、吸引濾過をし、及び乾燥した。

ビーカーに蒸留水300mL入れ、蒸留水を沸騰させた。その際に、ホットスターラーを用いて回転速度500rpmで攪拌しながら、沸騰させた。上記で用意した粉末3gを、沸騰させた100℃の蒸留水300mL中に添加した。そして、撹拌を継続しながら3時間ベーマイト処理をした。ベーマイト処理中は蒸留水を添加することによりビーカー内の水量を維持した。ベーマイト処理後、ビーカー内の水を室温まで放冷した。その後、粉末をビーカーから取り出し、吸引濾過をし、及び乾燥した。

(1-3.酸化処理)

その後、ベーマイト処理後の粉末をTG-DSC(メトラー・トレド社製、型式TGA/DSC3+)のサンプルパン内に入れた。次に、200mL/minの流量で、表1に記載の雰囲気条件下で静置させた状態で酸化処理した。酸化処理時の昇温速度、保持温度、保持時間及び降温速度は表1に記載の条件とした。昇温速度及び降温速度は、以下の式に従って算出した。また、比較例2は酸化処理を実施しなかった。

昇温速度=(保持温度-加熱開始温度)/(加熱開始から保持温度に到達するまでに要する時間)

降温速度=(200℃-保持温度)/(冷却開始後、保持温度から200℃に到達するまでに要する時間)

その後、ベーマイト処理後の粉末をTG-DSC(メトラー・トレド社製、型式TGA/DSC3+)のサンプルパン内に入れた。次に、200mL/minの流量で、表1に記載の雰囲気条件下で静置させた状態で酸化処理した。酸化処理時の昇温速度、保持温度、保持時間及び降温速度は表1に記載の条件とした。昇温速度及び降温速度は、以下の式に従って算出した。また、比較例2は酸化処理を実施しなかった。

昇温速度=(保持温度-加熱開始温度)/(加熱開始から保持温度に到達するまでに要する時間)

降温速度=(200℃-保持温度)/(冷却開始後、保持温度から200℃に到達するまでに要する時間)

(2.特性評価)

上記の手順で得られた実施例1~2、4、及び、比較例1~2の蓄熱潜熱材用マイクロカプセルを含有する粉末について、以下の特性分析を行った。

上記の手順で得られた実施例1~2、4、及び、比較例1~2の蓄熱潜熱材用マイクロカプセルを含有する粉末について、以下の特性分析を行った。

(2-1.SEMによる断面観察)

炭素片の表面にカッターで溝を形成した。蓄熱潜熱材用マイクロカプセルを含有する粉末の試料を、その溝に埋め込んだ。次いで、CP(Cross section polisher)により(より具体的にはArイオンビームにより)炭素片の表面と粒子を削り、粒子断面を露出した。この粒子断面に対して、Arイオンによるエッチングを実施した(エッチング条件は以下の通り:ビームエネルギー3000eV、イオン電流4.0μm、ガス圧8.0×10-2Paで30秒間)。これにより、粒子断面における合金表面の自然酸化被膜を除去した。その後、粒子断面をSEM(JEOL社製、型式JSM-7001FA)で観察した。

炭素片の表面にカッターで溝を形成した。蓄熱潜熱材用マイクロカプセルを含有する粉末の試料を、その溝に埋め込んだ。次いで、CP(Cross section polisher)により(より具体的にはArイオンビームにより)炭素片の表面と粒子を削り、粒子断面を露出した。この粒子断面に対して、Arイオンによるエッチングを実施した(エッチング条件は以下の通り:ビームエネルギー3000eV、イオン電流4.0μm、ガス圧8.0×10-2Paで30秒間)。これにより、粒子断面における合金表面の自然酸化被膜を除去した。その後、粒子断面をSEM(JEOL社製、型式JSM-7001FA)で観察した。

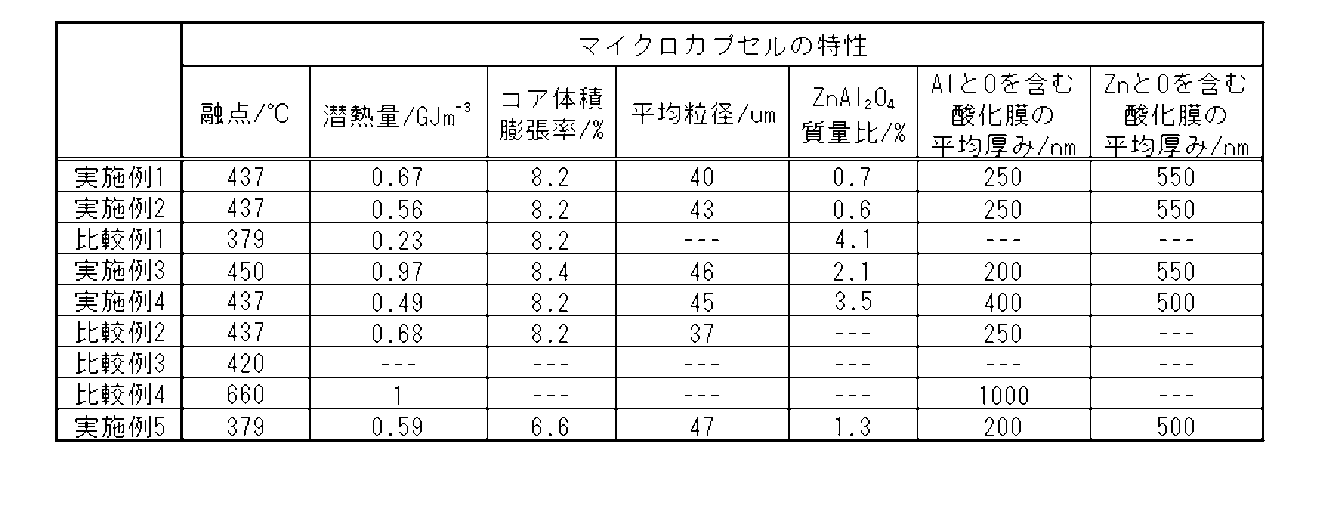

比較例1~2以外の何れの例に係る粒子についても、粒子表面に金属コアを被覆する二重膜(シェル)が形成されていることが確認された。一方、比較例1に係る粒子は融着しており、シェルの有無を確認するなどの分析が困難であった。比較例2に係る粒子は、粒子表面に金属コアを被覆する一重膜(シェル)が形成されていることが確認された。

(2-2.AES(オージェ電子分光法)分析)

前項「(2-1.SEMによる断面観察)」に記載の方法で粒子断面を形成した後、AES分析(JEOL社製、型式JAMP-9500F)を実施した。

前項「(2-1.SEMによる断面観察)」に記載の方法で粒子断面を形成した後、AES分析(JEOL社製、型式JAMP-9500F)を実施した。

その結果、比較例1~2以外の何れの例に係る粒子の表層のシェルにおいて、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出された。また、比較例2に係る粒子の表層のシェルには、Al及びOを含む酸化膜(AlOOH膜)が検出された。AlOOH膜は、コアが体積膨張していない固相状態で形成された被膜である。従って、温度を上げてコア部が融解した瞬間に、比較例2に係る粒子の被膜が破れてしまった。また、何れの例に係る粒子の金属コアにおいて、Al及びZnが検出されたがOは検出されなかった。

(2-3.SEM(走査型電子顕微鏡)による表面観察)

蓄熱潜熱材用マイクロカプセルの表面をSEM(JEOL社製、型式JSM-7001FA)で観察した。例示的に実施例1~2、4、及び比較例1の粒子断面のSEM画像を図2に示す。図2から分かるように、900℃、3時間の酸化処理を行った比較例1の粒子表面には亀裂が多数発生し、亀裂から漏出した金属成分による粒子同士の融着が確認された。一方、800℃、3時間の酸化処理を行った実施例1、2の粒子表面には、皮膜の亀裂の痕跡が確認された。亀裂の痕跡をSEMに付属するEDS(エネルギー分散型X線分析)を行ったところ、O、Zn、Alが検出された。よって、亀裂から漏出した金属成分が再酸化したことにより、新たな酸化物被膜(再酸化被膜)が形成され、そして、亀裂が塞がれたと考えられる。実施例1、2、及び4の粒子は、球形を保持しており、そして、粒子同士の融着も見られなかった。但し、昇温速度10℃/min、保持温度800℃であった実施例2と比べると、昇温速度が50℃/min、保持温度800℃であった実施例1の粒子では亀裂が再酸化被膜によって更に良好に塞がれており、亀裂が残留している粒子はほとんど確認できなかった。実施例1の粒子において亀裂が少ない理由は、昇温速度が高かったこと、そして、これにより、再酸化反応が迅速に進行したことによると考えられる。

蓄熱潜熱材用マイクロカプセルの表面をSEM(JEOL社製、型式JSM-7001FA)で観察した。例示的に実施例1~2、4、及び比較例1の粒子断面のSEM画像を図2に示す。図2から分かるように、900℃、3時間の酸化処理を行った比較例1の粒子表面には亀裂が多数発生し、亀裂から漏出した金属成分による粒子同士の融着が確認された。一方、800℃、3時間の酸化処理を行った実施例1、2の粒子表面には、皮膜の亀裂の痕跡が確認された。亀裂の痕跡をSEMに付属するEDS(エネルギー分散型X線分析)を行ったところ、O、Zn、Alが検出された。よって、亀裂から漏出した金属成分が再酸化したことにより、新たな酸化物被膜(再酸化被膜)が形成され、そして、亀裂が塞がれたと考えられる。実施例1、2、及び4の粒子は、球形を保持しており、そして、粒子同士の融着も見られなかった。但し、昇温速度10℃/min、保持温度800℃であった実施例2と比べると、昇温速度が50℃/min、保持温度800℃であった実施例1の粒子では亀裂が再酸化被膜によって更に良好に塞がれており、亀裂が残留している粒子はほとんど確認できなかった。実施例1の粒子において亀裂が少ない理由は、昇温速度が高かったこと、そして、これにより、再酸化反応が迅速に進行したことによると考えられる。

(2-4.膜厚測定)

蓄熱潜熱材用マイクロカプセルの断面を「2-1.SEMによる断面観察」で述べた方法により観察した。そして、Al及びOを含む酸化膜の平均厚み、及びZn及びOを含む酸化膜の平均厚みをそれぞれ先述した方法により測定及び算出した。結果は、表2に記載の通りであった。なお、比較例1では、膜厚測定が困難であった。この理由は、上述したように、粒子表面には亀裂が多数発生し、亀裂から漏出した金属成分による粒子同士の融着が起こっていたからである。

蓄熱潜熱材用マイクロカプセルの断面を「2-1.SEMによる断面観察」で述べた方法により観察した。そして、Al及びOを含む酸化膜の平均厚み、及びZn及びOを含む酸化膜の平均厚みをそれぞれ先述した方法により測定及び算出した。結果は、表2に記載の通りであった。なお、比較例1では、膜厚測定が困難であった。この理由は、上述したように、粒子表面には亀裂が多数発生し、亀裂から漏出した金属成分による粒子同士の融着が起こっていたからである。

(2-5.XRD(X線回折法)分析)

コア/シェル構造が破壊されるように蓄熱潜熱材用マイクロカプセルを粉砕した。粉砕後の試料を、X線回折装置(Rigaku社製、型式MiniFlex600)により分析した。そして、その結果に対してRIR(Reference Intensity Ratio)法を適用して、定量分析を行い、ZnAl2O4の質量比を求めた。RIR値には、国際回折データセンターの粉末回折ファイル(PDF)データベースに記載の値を用いた(ICSDのNo. 01-070-8186)。分析条件は以下の通りに設定した。

・X線源:CuKα線

・測定範囲:2θ=3°~90°

・ステップ:0.01°

・スキャンスピード:1.0°/min

・検出器:高速1次元検出器D/teX Ultra2

・管電圧:40kV

・管電流:15mA

その結果、表2に示すように、実施例1~2、及び4に係る粒子では、ZnAl2O4の質量比が4%以下であった。比較例2に係る粒子では、酸化処理を行っていない試料であることが原因で、ZnAl2O4は未検出であった。

コア/シェル構造が破壊されるように蓄熱潜熱材用マイクロカプセルを粉砕した。粉砕後の試料を、X線回折装置(Rigaku社製、型式MiniFlex600)により分析した。そして、その結果に対してRIR(Reference Intensity Ratio)法を適用して、定量分析を行い、ZnAl2O4の質量比を求めた。RIR値には、国際回折データセンターの粉末回折ファイル(PDF)データベースに記載の値を用いた(ICSDのNo. 01-070-8186)。分析条件は以下の通りに設定した。

・X線源:CuKα線

・測定範囲:2θ=3°~90°

・ステップ:0.01°

・スキャンスピード:1.0°/min

・検出器:高速1次元検出器D/teX Ultra2

・管電圧:40kV

・管電流:15mA

その結果、表2に示すように、実施例1~2、及び4に係る粒子では、ZnAl2O4の質量比が4%以下であった。比較例2に係る粒子では、酸化処理を行っていない試料であることが原因で、ZnAl2O4は未検出であった。

(2-6.融点)

蓄熱潜熱材用マイクロカプセルの融点を示差走査熱量測定(DSC)(METTLER TOLEDO社製、型式DSC823e)により求めた。結果を表2に示す。なお、実施例1等と異なり、比較例1では、蓄熱潜熱材用マイクロカプセルの融点は約379℃であった。これは、酸化膜の破損に伴い内部の合金が露出し、強く酸化されたため、内部コアの組成が大きく変動したことが原因と考えられる。

蓄熱潜熱材用マイクロカプセルの融点を示差走査熱量測定(DSC)(METTLER TOLEDO社製、型式DSC823e)により求めた。結果を表2に示す。なお、実施例1等と異なり、比較例1では、蓄熱潜熱材用マイクロカプセルの融点は約379℃であった。これは、酸化膜の破損に伴い内部の合金が露出し、強く酸化されたため、内部コアの組成が大きく変動したことが原因と考えられる。

(2-7.潜熱量)

蓄熱潜熱材用マイクロカプセルの潜熱量を示差走査熱量測定(DSC)(METTLER TOLEDO社製、型式DSC823e)により求めた。結果を表2に示す。

蓄熱潜熱材用マイクロカプセルの潜熱量を示差走査熱量測定(DSC)(METTLER TOLEDO社製、型式DSC823e)により求めた。結果を表2に示す。

(2-8.体積膨張率)

蓄熱潜熱材用マイクロカプセルの融解時のコア体積膨張率について、Factsage(計算力学研究センター製、Ver.7.3、条件は以下の通り)により、固相線温度と液相線温度の間の体積膨張率を求めた。結果を表2に示す。

・データベース:FTlite

・元素:Al、Zn

・計算組成:5~40wt%Al(5wt%刻み)

・温度:0~600℃(1℃刻み)

・圧力:1atm

蓄熱潜熱材用マイクロカプセルの融解時のコア体積膨張率について、Factsage(計算力学研究センター製、Ver.7.3、条件は以下の通り)により、固相線温度と液相線温度の間の体積膨張率を求めた。結果を表2に示す。

・データベース:FTlite

・元素:Al、Zn

・計算組成:5~40wt%Al(5wt%刻み)

・温度:0~600℃(1℃刻み)

・圧力:1atm

(2-9.平均粒径)

蓄熱潜熱材用マイクロカプセルの平均粒径を、レーザー回折式粒度分布計(HORIBA LA-920)を用いて測定した。結果を表2に示す。なお、比較例1は、粒子同士の融着により、平均粒径の測定が困難であった。

蓄熱潜熱材用マイクロカプセルの平均粒径を、レーザー回折式粒度分布計(HORIBA LA-920)を用いて測定した。結果を表2に示す。なお、比較例1は、粒子同士の融着により、平均粒径の測定が困難であった。

<実施例3>

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Znの質量比が60%でAlの質量比が40%のZn-Alの2元合金(Zn-40質量%Al)粉末(平均粒径:20~38μm)を使用した他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Znの質量比が60%でAlの質量比が40%のZn-Alの2元合金(Zn-40質量%Al)粉末(平均粒径:20~38μm)を使用した他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(2.特性評価)

上記の手順で得られた実施例3の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

上記の手順で得られた実施例3の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

(2-1.SEMによる断面観察)

粒子表面に金属コアを被覆する二重膜(シェル)が形成されていることが確認された。例示的に実施例3の粒子断面のSEM画像を図1に示す。

粒子表面に金属コアを被覆する二重膜(シェル)が形成されていることが確認された。例示的に実施例3の粒子断面のSEM画像を図1に示す。

(2-2.AES(オージェ電子分光法)分析)

粒子表面には、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出された。また、金属コアにはAl及びZnが検出されたがOは検出されなかった。

粒子表面には、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出された。また、金属コアにはAl及びZnが検出されたがOは検出されなかった。

(2-3.SEM(走査型電子顕微鏡)による表面観察)

実施例1の粒子と同様に、実施例3の粒子では亀裂が残留している粒子はほとんど確認できなかった。

実施例1の粒子と同様に、実施例3の粒子では亀裂が残留している粒子はほとんど確認できなかった。

(2-4.その他の特性)

結果は、表2に示す通りであった。

結果は、表2に示す通りであった。

<比較例3~4>

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Zn粉末及びAl粉末のうちいずれか一方(いずれも平均粒径:20~38μm)を使用し、酸化処理時の雰囲気、昇温速度及び保持温度を表1に記載の条件とした他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Zn粉末及びAl粉末のうちいずれか一方(いずれも平均粒径:20~38μm)を使用し、酸化処理時の雰囲気、昇温速度及び保持温度を表1に記載の条件とした他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(2.特性評価)

上記の手順で得られた比較例3~4の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

上記の手順で得られた比較例3~4の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

(2-1.SEMによる断面観察)

比較例3に係る粒子の表面には、有意な被膜は確認されなかった。また、比較例4に係る粒子は、粒子表面に金属コアを被覆する一重膜(シェル)が形成されていることが確認された。

比較例3に係る粒子の表面には、有意な被膜は確認されなかった。また、比較例4に係る粒子は、粒子表面に金属コアを被覆する一重膜(シェル)が形成されていることが確認された。

(2-2.AES(オージェ電子分光法)分析)

比較例3に係る粒子の表面には、有意な被膜は確認されなかった。また、比較例4に係る粒子については、Al及びOを含む酸化膜が検出された。何れの例に係る粒子の金属コアにもAl及びZnのいずれか一方が検出されたがOは検出されなかった。

比較例3に係る粒子の表面には、有意な被膜は確認されなかった。また、比較例4に係る粒子については、Al及びOを含む酸化膜が検出された。何れの例に係る粒子の金属コアにもAl及びZnのいずれか一方が検出されたがOは検出されなかった。

(2-3.SEM(走査型電子顕微鏡)による表面観察)

比較例3に係る粒子は有意な被膜が形成されていなかった。また、実施例1の粒子と同様に、比較例4の粒子では亀裂が残留している粒子はほとんど確認できなかった。

比較例3に係る粒子は有意な被膜が形成されていなかった。また、実施例1の粒子と同様に、比較例4の粒子では亀裂が残留している粒子はほとんど確認できなかった。

(2-4.その他の特性)

結果は、表2に示す通りであった。

結果は、表2に示す通りであった。

なお、コア成分が、Al及びZnのいずれか一方であるため、ZnAl2O4が形成される蓋然性がない。従って、比較例3~4においては、X線回折装置による分析を実施しなかった。

<実施例5>

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Znの質量比が90%でAlの質量比が10%のZn-Alの2元合金(Zn-10質量%Al)粉末(平均粒径:20~38μm)を使用した他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(1.蓄熱潜熱材用マイクロカプセルを含有する粉末の作製)

原料粉末として、Znの質量比が90%でAlの質量比が10%のZn-Alの2元合金(Zn-10質量%Al)粉末(平均粒径:20~38μm)を使用した他は、実施例1と同じ条件で原料粉末に対してベーマイト処理及び酸化処理を行った。

(2.特性評価)

上記の手順で得られた実施例5の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

上記の手順で得られた実施例5の蓄熱潜熱材用マイクロカプセルを含有する粉末について、実施例1と同様の手順で以下の特性分析を行った。

(2-1.SEMによる断面観察)

粒子表面に金属コアを被覆する二重膜(シェル)が形成されていることが確認された。

粒子表面に金属コアを被覆する二重膜(シェル)が形成されていることが確認された。

(2-2.AES(オージェ電子分光法)分析)

粒子表面には、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出された。また、金属コアにはAl及びZnが検出されたがOは検出されなかった。

粒子表面には、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とが検出された。また、金属コアにはAl及びZnが検出されたがOは検出されなかった。

(2-3.SEM(走査型電子顕微鏡)による表面観察)

実施例1の粒子と同様に、実施例5の粒子では亀裂が残留している粒子はほとんど確認できなかった。

実施例1の粒子と同様に、実施例5の粒子では亀裂が残留している粒子はほとんど確認できなかった。

(2-4.その他の特性)

結果は、表2に示す通りであった。

結果は、表2に示す通りであった。

Claims (15)

- Zn及びAlを含む金属コアと、該金属コアを被覆するシェルとを有する潜熱蓄熱材用マイクロカプセルであって、

当該マイクロカプセルのシェルは、Zn及びOを含む酸化膜と、当該酸化膜の内側に隣接するAl及びOを含む酸化膜とを有し、

当該マイクロカプセルをXRD(X線回折装置)で分析し、その結果に対してRIR(Reference Intensity Ratio)法を用いて定量分析すると、ZnAl2O4の質量比が4%以下である潜熱蓄熱材用マイクロカプセル。 - マイクロカプセル中のAl及びZnの合計質量を100質量部とすると、Znが60~95質量部であり、Alが5~40質量部である請求項1に記載の潜熱蓄熱材用マイクロカプセル。

- Al及びOを含む酸化膜の平均厚みが100~1000nmである請求項1又は2の潜熱蓄熱材用マイクロカプセル。

- Zn及びOを含む酸化膜の平均厚みが100~1000nmである請求項1~3の何れか一項に記載の潜熱蓄熱材用マイクロカプセル。

- マイクロカプセルの融点が300~550℃である請求項1~4の何れか一項に記載の潜熱蓄熱材用マイクロカプセル。

- マイクロカプセルの潜熱量が0.3~1.2GJm-3である請求項1~5の何れか一項に記載の潜熱蓄熱材用マイクロカプセル。

- マイクロカプセルの融解時のコアの体積膨張率が5~9%である請求項1~6の何れか一項に記載の潜熱蓄熱材用マイクロカプセル。

- 請求項1~7の何れか一項に記載の潜熱蓄熱材用マイクロカプセルを複数含有する粉末。

- 平均粒径が20~80μmである請求項8の粉末。

- 平均粒径が20~38μmである請求項9に記載の粉末。

- 請求項8~10の何れか一項に記載の粉末を備える蓄熱装置。

- 自動車の排気通路の外周に設置される請求項11に記載の蓄熱装置。

- Zn-Al合金粒子に対して、ベーマイト処理及び酸化処理を順に行うことを含み、酸化処理は、昇温速度10℃/min以上の条件で保持温度まで昇温し、当該保持温度、酸素含有雰囲気中で保持する請求項1~7の何れか一項に記載の潜熱蓄熱材用マイクロカプセルの製造方法。

- 保持温度が700℃~910℃である請求項13に記載の製造方法。

- 保持温度までの昇温速度が30℃/min以上である請求項13又は14に記載の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019153237 | 2019-08-23 | ||

| JP2019153237 | 2019-08-23 | ||

| PCT/JP2020/031517 WO2021039599A1 (ja) | 2019-08-23 | 2020-08-20 | 潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2021039599A1 JPWO2021039599A1 (ja) | 2021-03-04 |

| JP7471663B2 true JP7471663B2 (ja) | 2024-04-22 |

Family

ID=74685524

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021542820A Active JP7471663B2 (ja) | 2019-08-23 | 2020-08-20 | 潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20220298401A1 (ja) |

| EP (1) | EP4019605B1 (ja) |

| JP (1) | JP7471663B2 (ja) |

| WO (1) | WO2021039599A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11938535B2 (en) * | 2020-11-19 | 2024-03-26 | Iowa State University Research Foundation, Inc. | Textured particles |

| CN117916339A (zh) * | 2021-09-07 | 2024-04-19 | 国立大学法人北海道大学 | 潜热蓄热粒子、热交换材料、和潜热蓄热粒子的制造方法 |

| JP2023074237A (ja) * | 2021-11-17 | 2023-05-29 | 株式会社アドヴィックス | 制動装置の摺動部材 |

| CN116042184A (zh) * | 2022-11-01 | 2023-05-02 | 武汉中科先进材料科技有限公司 | 一种多功能无机双壳材相变微胶囊及其制备方法 |

| WO2025203526A1 (ja) * | 2024-03-28 | 2025-10-02 | 日産自動車株式会社 | 蓄熱材及びその製造方法 |

| CN119912910A (zh) * | 2025-01-21 | 2025-05-02 | 昆明理工大学 | 一种核壳结构Al-Zn@Al2O3复合相变蓄热材料的制备方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4657067A (en) | 1985-06-19 | 1987-04-14 | Ohio State University | Hypereutectic direct-contact thermal storage material and method of production thereof |

| JP2012111825A (ja) | 2010-11-24 | 2012-06-14 | National Institute Of Advanced Industrial Science & Technology | 蓄熱体及び蓄熱方法 |

| WO2012130286A1 (en) | 2011-03-29 | 2012-10-04 | Siemens Aktiengesellschaft | Thermal energy storage medium with aluminum-zinc alloy and use of the thermal energy storage medium |

| CN102746831A (zh) | 2012-07-30 | 2012-10-24 | 哈尔滨工业大学 | 一种偶联剂改性含铝合金制备核壳结构复合相变材料的方法 |

| JP5426014B2 (ja) | 2009-04-13 | 2014-02-26 | 南京緑色組合▲ふあん▼保有限公司 | 一体型垂直緑化モジュール |

| WO2015162929A1 (ja) | 2014-04-24 | 2015-10-29 | 国立大学法人北海道大学 | 潜熱蓄熱体、潜熱蓄熱体の製造方法、および、熱交換材料 |

| WO2017200021A1 (ja) | 2016-05-17 | 2017-11-23 | 国立大学法人北海道大学 | 潜熱蓄熱体マイクロカプセルおよび潜熱蓄熱体マイクロカプセルの製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5146440A (en) * | 1974-10-18 | 1976-04-20 | Riken Keikinzoku Kogyo Kk | Netsukyushuzai narabini sonoseizoho |

| US4873038A (en) * | 1987-07-06 | 1989-10-10 | Lanxide Technology Comapny, Lp | Method for producing ceramic/metal heat storage media, and to the product thereof |

| FR2898519B1 (fr) * | 2006-03-20 | 2009-01-09 | Commissariat Energie Atomique | Nanoparticules notamment a structure coeur coquilles, enrobees |

| US9208931B2 (en) * | 2008-09-30 | 2015-12-08 | Littelfuse, Inc. | Voltage switchable dielectric material containing conductor-on-conductor core shelled particles |

| DE102009055765A1 (de) * | 2009-09-30 | 2011-03-31 | Osram Opto Semiconductors Gmbh | Optisches oder optoelektronisches Bauelement und Verfahren zu dessen Herstellung |

| HUE059334T2 (hu) * | 2013-05-24 | 2022-11-28 | Nanexa Ab | Eljárás szervetlen bevonattal rendelkezõ, szilárd nanorészecskék elõállítására, és alkalmazásuk |

| CN106916573B (zh) * | 2017-03-06 | 2019-10-29 | 中国科学院化学研究所 | 金属及合金相变储能微胶囊及其制备方法 |

| KR20190036278A (ko) * | 2017-09-27 | 2019-04-04 | 한국에너지기술연구원 | 코어-쉘 고온 열저장재 및 이의 제조 방법 |

| CN111718692A (zh) * | 2020-07-04 | 2020-09-29 | 山西潞安矿业(集团)有限责任公司 | 多核壳结构的高温复合相变蓄热材料、制备方法及其应用 |

| CN117916339A (zh) * | 2021-09-07 | 2024-04-19 | 国立大学法人北海道大学 | 潜热蓄热粒子、热交换材料、和潜热蓄热粒子的制造方法 |

-

2020

- 2020-08-20 US US17/636,349 patent/US20220298401A1/en active Pending

- 2020-08-20 EP EP20856336.1A patent/EP4019605B1/en active Active

- 2020-08-20 JP JP2021542820A patent/JP7471663B2/ja active Active

- 2020-08-20 WO PCT/JP2020/031517 patent/WO2021039599A1/ja not_active Ceased

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4657067A (en) | 1985-06-19 | 1987-04-14 | Ohio State University | Hypereutectic direct-contact thermal storage material and method of production thereof |

| JP5426014B2 (ja) | 2009-04-13 | 2014-02-26 | 南京緑色組合▲ふあん▼保有限公司 | 一体型垂直緑化モジュール |

| JP2012111825A (ja) | 2010-11-24 | 2012-06-14 | National Institute Of Advanced Industrial Science & Technology | 蓄熱体及び蓄熱方法 |

| WO2012130286A1 (en) | 2011-03-29 | 2012-10-04 | Siemens Aktiengesellschaft | Thermal energy storage medium with aluminum-zinc alloy and use of the thermal energy storage medium |

| CN102746831A (zh) | 2012-07-30 | 2012-10-24 | 哈尔滨工业大学 | 一种偶联剂改性含铝合金制备核壳结构复合相变材料的方法 |

| WO2015162929A1 (ja) | 2014-04-24 | 2015-10-29 | 国立大学法人北海道大学 | 潜熱蓄熱体、潜熱蓄熱体の製造方法、および、熱交換材料 |

| WO2017200021A1 (ja) | 2016-05-17 | 2017-11-23 | 国立大学法人北海道大学 | 潜熱蓄熱体マイクロカプセルおよび潜熱蓄熱体マイクロカプセルの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2021039599A1 (ja) | 2021-03-04 |

| EP4019605B1 (en) | 2024-10-02 |

| US20220298401A1 (en) | 2022-09-22 |

| EP4019605A4 (en) | 2023-09-06 |

| WO2021039599A1 (ja) | 2021-03-04 |

| EP4019605A1 (en) | 2022-06-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7471663B2 (ja) | 潜熱蓄熱材用マイクロカプセル及びその製造方法、並びに、潜熱蓄熱材用マイクロカプセルを含む粉末、及び当該粉末を含む蓄熱装置 | |

| WO2022176746A1 (ja) | 潜熱蓄熱材用マイクロカプセル及びその製造方法、当該潜熱蓄熱材用マイクロカプセルを含む粉末、並びに、当該粉末を含む蓄熱装置 | |

| US7767041B2 (en) | Ag-Bi-base alloy sputtering target, and method for producing the same | |

| CA2795792C (en) | Negative electrode material for lithium ion batteries | |

| CN112638827B (zh) | 石榴石型复合金属氧化物颗粒和其制造方法、及石榴石型复合金属氧化物的压缩成形物 | |

| CN108374113B (zh) | 一种TaTiZrAlSi高熵合金及其粉末的制备方法 | |

| JP7587263B2 (ja) | 密度が最適化されたモリブデン合金 | |

| JP2011122202A (ja) | 水素発生用合金とその製造方法 | |

| TW201125999A (en) | Metal oxide-metal composite sputtering target | |

| JP7669068B2 (ja) | 潜熱蓄熱粒子、熱交換材料、および潜熱蓄熱粒子の製造方法 | |

| Mack et al. | Sintering inhibition enables hierarchical porosity with extreme resistance to degradation during redox cycling of Fe-Mo foams | |

| JP2023038675A (ja) | 潜熱蓄熱粒子、熱交換材料、および潜熱蓄熱粒子の製造方法 | |

| EP4190463A1 (en) | Additive manufacturing powder material and method for manufacturing additive manufacturing powder material | |

| JP4061557B2 (ja) | 相変化膜形成用スパッタリングターゲットおよびその製造方法。 | |

| JP2012244001A (ja) | ナノコンポジット熱電材料およびその製造方法 | |

| Liu et al. | Oxidation resistance behavior of smart W-Si bulk composites | |

| JP7702716B2 (ja) | 潜熱蓄熱材用マイクロカプセル及びその製造方法、当該潜熱蓄熱材用マイクロカプセルを含む粉末、並びに、当該粉末を含む蓄熱装置 | |

| KR101693122B1 (ko) | 알루미늄계 비정질 합금을 이용한 나노 분말의 제조 방법 | |

| JP2017025349A (ja) | Te−Ge系スパッタリングターゲット、及び、Te−Ge系スパッタリングターゲットの製造方法 | |

| TW201917230A (zh) | Mn-Zn-W-O系濺鍍靶及其製造方法 | |

| Almtoft et al. | The dependence of the nanostructure of magnetron sputtered Cu–Ag alloy films on composition and temperature | |

| Birol et al. | Intermetallic particles in a strip-cast Al-Fe-Mn-Si alloy | |

| JP2016009644A (ja) | 非水電解質二次電池負極活物質 | |

| JP2022078714A (ja) | 複合粒子及びその製造方法並びに複合粒子の前駆体粒子 | |

| US12227829B2 (en) | High-temperature component |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230726 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240319 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240403 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7471663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |