JP6936618B2 - 蓄熱ボードの製造方法 - Google Patents

蓄熱ボードの製造方法 Download PDFInfo

- Publication number

- JP6936618B2 JP6936618B2 JP2017091602A JP2017091602A JP6936618B2 JP 6936618 B2 JP6936618 B2 JP 6936618B2 JP 2017091602 A JP2017091602 A JP 2017091602A JP 2017091602 A JP2017091602 A JP 2017091602A JP 6936618 B2 JP6936618 B2 JP 6936618B2

- Authority

- JP

- Japan

- Prior art keywords

- heat storage

- board

- wood

- mixture

- forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005338 heat storage Methods 0.000 title claims description 239

- 238000004519 manufacturing process Methods 0.000 title claims description 30

- 239000002023 wood Substances 0.000 claims description 86

- 239000002245 particle Substances 0.000 claims description 85

- 239000000203 mixture Substances 0.000 claims description 83

- 239000002344 surface layer Substances 0.000 claims description 55

- 239000011232 storage material Substances 0.000 claims description 49

- 239000010410 layer Substances 0.000 claims description 42

- 238000000034 method Methods 0.000 claims description 37

- 239000000853 adhesive Substances 0.000 claims description 27

- 230000001070 adhesive effect Effects 0.000 claims description 27

- 238000000465 moulding Methods 0.000 claims description 20

- 229920005992 thermoplastic resin Polymers 0.000 claims description 16

- 238000010586 diagram Methods 0.000 description 29

- 229920002725 thermoplastic elastomer Polymers 0.000 description 26

- 239000000463 material Substances 0.000 description 18

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 14

- 239000012071 phase Substances 0.000 description 10

- 238000010438 heat treatment Methods 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 239000004743 Polypropylene Substances 0.000 description 4

- 229920002522 Wood fibre Polymers 0.000 description 4

- 150000001336 alkenes Chemical class 0.000 description 4

- -1 but for example Substances 0.000 description 4

- DCAYPVUWAIABOU-UHFFFAOYSA-N hexadecane Chemical compound CCCCCCCCCCCCCCCC DCAYPVUWAIABOU-UHFFFAOYSA-N 0.000 description 4

- RZJRJXONCZWCBN-UHFFFAOYSA-N octadecane Chemical compound CCCCCCCCCCCCCCCCCC RZJRJXONCZWCBN-UHFFFAOYSA-N 0.000 description 4

- 229920001155 polypropylene Polymers 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 150000003440 styrenes Chemical class 0.000 description 4

- 239000002025 wood fiber Substances 0.000 description 4

- 238000005452 bending Methods 0.000 description 3

- 229920001400 block copolymer Polymers 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 229920001971 elastomer Polymers 0.000 description 3

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 3

- 230000004043 responsiveness Effects 0.000 description 3

- 230000000717 retained effect Effects 0.000 description 3

- 229920006132 styrene block copolymer Polymers 0.000 description 3

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 2

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- GHVNFZFCNZKVNT-UHFFFAOYSA-N decanoic acid Chemical compound CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 150000002148 esters Chemical class 0.000 description 2

- BXOUVIIITJXIKB-UHFFFAOYSA-N ethene;styrene Chemical group C=C.C=CC1=CC=CC=C1 BXOUVIIITJXIKB-UHFFFAOYSA-N 0.000 description 2

- NDJKXXJCMXVBJW-UHFFFAOYSA-N heptadecane Chemical compound CCCCCCCCCCCCCCCCC NDJKXXJCMXVBJW-UHFFFAOYSA-N 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- LQERIDTXQFOHKA-UHFFFAOYSA-N n-nonadecane Natural products CCCCCCCCCCCCCCCCCCC LQERIDTXQFOHKA-UHFFFAOYSA-N 0.000 description 2

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 2

- 239000012188 paraffin wax Substances 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 229920005996 polystyrene-poly(ethylene-butylene)-polystyrene Polymers 0.000 description 2

- 229920000346 polystyrene-polyisoprene block-polystyrene Polymers 0.000 description 2

- 229920000468 styrene butadiene styrene block copolymer Polymers 0.000 description 2

- ADOBXTDBFNCOBN-UHFFFAOYSA-N 1-heptadecene Chemical class CCCCCCCCCCCCCCCC=C ADOBXTDBFNCOBN-UHFFFAOYSA-N 0.000 description 1

- GQEZCXVZFLOKMC-UHFFFAOYSA-N 1-hexadecene Chemical class CCCCCCCCCCCCCCC=C GQEZCXVZFLOKMC-UHFFFAOYSA-N 0.000 description 1

- 239000005632 Capric acid (CAS 334-48-5) Substances 0.000 description 1

- 240000005109 Cryptomeria japonica Species 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 239000005639 Lauric acid Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- 235000008331 Pinus X rigitaeda Nutrition 0.000 description 1

- 235000011613 Pinus brutia Nutrition 0.000 description 1

- 241000018646 Pinus brutia Species 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000004566 building material Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000004146 energy storage Methods 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- IVJISJACKSSFGE-UHFFFAOYSA-N formaldehyde;1,3,5-triazine-2,4,6-triamine Chemical compound O=C.NC1=NC(N)=NC(N)=N1 IVJISJACKSSFGE-UHFFFAOYSA-N 0.000 description 1

- SLGWESQGEUXWJQ-UHFFFAOYSA-N formaldehyde;phenol Chemical compound O=C.OC1=CC=CC=C1 SLGWESQGEUXWJQ-UHFFFAOYSA-N 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- VAMFXQBUQXONLZ-UHFFFAOYSA-N icos-1-ene Chemical class CCCCCCCCCCCCCCCCCCC=C VAMFXQBUQXONLZ-UHFFFAOYSA-N 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 150000004668 long chain fatty acids Chemical class 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- NHLUYCJZUXOUBX-UHFFFAOYSA-N nonadec-1-ene Chemical class CCCCCCCCCCCCCCCCCC=C NHLUYCJZUXOUBX-UHFFFAOYSA-N 0.000 description 1

- WWZKQHOCKIZLMA-UHFFFAOYSA-N octanoic acid Chemical compound CCCCCCCC(O)=O WWZKQHOCKIZLMA-UHFFFAOYSA-N 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- ODGAOXROABLFNM-UHFFFAOYSA-N polynoxylin Chemical compound O=C.NC(N)=O ODGAOXROABLFNM-UHFFFAOYSA-N 0.000 description 1

- 229920002742 polystyrene-block-poly(ethylene/propylene) -block-polystyrene Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 238000012827 research and development Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 229920006027 ternary co-polymer Polymers 0.000 description 1

- TUNFSRHWOTWDNC-HKGQFRNVSA-N tetradecanoic acid Chemical compound CCCCCCCCCCCCC[14C](O)=O TUNFSRHWOTWDNC-HKGQFRNVSA-N 0.000 description 1

- 239000004636 vulcanized rubber Substances 0.000 description 1

- 235000012431 wafers Nutrition 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/14—Thermal energy storage

Landscapes

- Dry Formation Of Fiberboard And The Like (AREA)

- Building Environments (AREA)

- Laminated Bodies (AREA)

Description

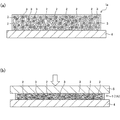

図1は、第1実施形態に係る蓄熱ボードの製造方法を説明するための模式図であり、(a)は、フォーミングマットを形成する工程を説明するための模式図であり、(b)は、木質ボードを成形する工程を説明するための模式図である。

この工程では、接着剤を混合した木質系材料を集積してフォーミングマット1aを形成する。この工程では、まず、以下に示す、木質片2、接着剤、および、熱可塑性樹脂と潜熱蓄熱材を含む混合物からなる蓄熱粒子3を準備する。

木質片2は、蓄熱ボード1の基材となる材料であり、チップ、フレーク、ウエハー、およびストランドから選択される少なくとも1種の形態のものを含む。本実施形態では、木質系材料として木質片2を例示したが、たとえば、木質繊維または木粉などであってもよい。なお、木質繊維は、木材を解繊して得られる繊維である。木粉は、木質片2または木質繊維をさらに粉砕した粉末である。木質片2の材料としては、南洋材(ラワン等)、針葉樹(マツ、スギ等)等を挙げることができる。

接着剤(図示せず)は、少なくとも、上述した木質片2同士を接着するものである。木質片2の代わりに木質系材料として、木質繊維または木粉を用いる場合には、接着剤は、これらを相互に接着するものある。接着剤は特に限定されないが、例えば、イソシアネート系接着剤、フェノールホルムアルデヒド系接着剤、尿素ホルムアルデヒド系接着剤、及びメラミンホルムアルデヒド系接着剤からなる群から選択される1種以上を用いることができる。

蓄熱粒子3は、熱可塑性樹脂と潜熱蓄熱材を含む混合物からなる粒子である。ここで、熱可塑性樹脂と潜熱蓄熱材を混合した混合物は、潜熱蓄熱材が相変化温度(融点)以上となったときに、液状の潜熱蓄熱材が混合物から漏洩しないまたは漏洩が抑制されように、液状の潜熱蓄熱材を、熱可塑性樹脂により保持することができる材料で構成されている。蓄熱粒子3の形状は、ブロック状、球状、チップ状など、特にその形状は限定されるものではない。

本実施形態では、フォーミングマット1aを形成する際に、フォーミングマット1aの内部に、蓄熱粒子3が分散するように蓄熱粒子3を配置する。具体的には、上述した木質片2と接着剤とを混ぜ合わせた後、または、木質片2に接着剤を塗布した後、これに蓄熱粒子3をさらに混ぜ合わせてから、たとえば、図1(a)に示すプレス装置の台座4の上に、フォーミングマット1aを形成する。

次に、図1(b)に示すように、蓄熱粒子3が分散したフォーミングマット1aに対してホットプレス装置の加熱された押圧部材5で、熱圧成形を行うことにより蓄熱ボード1を製造する。この際、台座4も加熱し、フォーミングマット1aに加熱される加熱温度は、蓄熱粒子3の熱可塑性樹脂の軟化点の温度よりも高い温度にする。これにより、蓄熱粒子3が変形し、木質片2、2同士の間に入り込む。

図2は、第2実施形態に係る蓄熱ボード1の製造方法を説明するための模式図であり、(a)は、フォーミングマット1aを形成する工程を説明するための模式図であり、(b)は、木質ボード1Aを成形する工程を説明するための模式図である。なお、図2(b)では、表面層を構成する木質片2Bを省略している。

図3は、第3実施形態に係る蓄熱ボード1の製造方法を説明するための模式図であり、(a)は、フォーミングマット1aを形成する工程を説明するための模式図であり、(b)は、木質ボード1Aを成形する工程を説明するための模式図である。なお、図3(b)では、表面層を構成する木質片2Bを省略している。

図4は、第4実施形態に係る蓄熱ボード1の製造方法を説明するための模式図であり、(a)は、フォーミングマット1aを形成する工程を説明するための模式図であり、(b)は、木質ボード1Aを成形する工程を説明するための模式図である。

図5は、第5実施形態に係る蓄熱ボード1の製造方法を説明するための模式図であり、(a)は、フォーミングマット1aを形成する工程を説明するための模式図であり、(b)は、木質ボード1Aを成形する工程を説明するための模式図である。

Claims (2)

- 接着剤を混合した木質片を集積してフォーミングマットを形成する工程と、

前記フォーミングマットに対して熱圧成形を行うことにより、木質片同士が接着剤を介して接着された木質ボードを成形する工程と、を少なくとも含む蓄熱ボードの製造方法であって、

前記製造方法は、

前記フォーミングマットを形成する工程において、前記フォーミングマットの少なくとも内部に、熱可塑性樹脂と潜熱蓄熱材とを混合した混合物からなる蓄熱粒子が分散するように、前記蓄熱粒子を配置し、

前記木質ボードを成形する工程において、前記蓄熱粒子が分散した前記フォーミングマットに対して、前記熱可塑性樹脂の軟化点よりも高い温度で前記熱圧成形を行うことにより前記蓄熱ボードを製造するものであり、

前記フォーミングマットを形成する工程において、前記蓄熱ボードの内部層に、前記混合物を含有し、前記蓄熱ボードの表面層に、前記混合物を含有しないように、前記内部層の前記木質片の粒径よりも、前記蓄熱粒子の粒径の方が大きい前記蓄熱粒子を配置し、

前記木質ボードを成形する工程において、前記蓄熱粒子を前記内部層の前記木質片に絡まるように変形させることを特徴とする蓄熱ボードの製造方法。 - 前記蓄熱粒子は、複数種の蓄熱粒子からなり、各種類の蓄熱粒子の混合物に含まれる潜熱蓄熱材の相変化温度が異なることを特徴とする請求項1に記載の蓄熱ボードの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017091602A JP6936618B2 (ja) | 2017-05-02 | 2017-05-02 | 蓄熱ボードの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017091602A JP6936618B2 (ja) | 2017-05-02 | 2017-05-02 | 蓄熱ボードの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018189296A JP2018189296A (ja) | 2018-11-29 |

| JP6936618B2 true JP6936618B2 (ja) | 2021-09-15 |

Family

ID=64479977

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017091602A Active JP6936618B2 (ja) | 2017-05-02 | 2017-05-02 | 蓄熱ボードの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6936618B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7134122B2 (ja) * | 2019-03-26 | 2022-09-09 | 永大産業株式会社 | 木質ボードの製造方法 |

| JP7321054B2 (ja) * | 2019-10-24 | 2023-08-04 | 永大産業株式会社 | 蓄熱チップ、これを含む蓄熱ボード、およびこれらの製造方法 |

| WO2025137331A1 (en) * | 2023-12-19 | 2025-06-26 | Armstrong World Industries, Inc. | Acoustic structures and surface covering systems comprising phase change material and methods of making the same |

| WO2025165965A1 (en) * | 2024-01-30 | 2025-08-07 | Armstrong World Industries, Inc. | Methods for encapsulating phase change materials |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003260705A (ja) * | 2002-03-07 | 2003-09-16 | Mitsubishi Paper Mills Ltd | 蓄熱性繊維ボード及びその利用方法 |

| JP2006240086A (ja) * | 2005-03-03 | 2006-09-14 | Daiken Trade & Ind Co Ltd | 木材/プラスチック複合ボードおよびその製造方法 |

| JP2007119656A (ja) * | 2005-10-31 | 2007-05-17 | Mitsubishi Paper Mills Ltd | 蓄熱ボード |

| PL2223786T3 (pl) * | 2009-02-26 | 2015-02-27 | SWISS KRONO Tec AG | Płyta z tworzywa drzewnego oraz sposób wytwarzania płyty z tworzywa drzewnego |

| JP6211770B2 (ja) * | 2013-01-22 | 2017-10-11 | 永大産業株式会社 | 木質ボード |

| JP6223699B2 (ja) * | 2013-03-19 | 2017-11-01 | 永大産業株式会社 | 木質ボードおよびその製造方法 |

| EP3144365B1 (en) * | 2014-05-16 | 2019-09-11 | Eidai Co., Ltd. | Heat reservoir comprising porous substrate impregnated with latent heat storage material, and method for producing the same |

| JP6604721B2 (ja) * | 2014-12-26 | 2019-11-13 | 永大産業株式会社 | 耐熱性に優れた、潜熱蓄熱材含浸蓄熱体 |

-

2017

- 2017-05-02 JP JP2017091602A patent/JP6936618B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018189296A (ja) | 2018-11-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6936618B2 (ja) | 蓄熱ボードの製造方法 | |

| Prajapati et al. | Biodegradable polymeric solid framework-based organic phase-change materials for thermal energy storage | |

| US10597569B2 (en) | Flexible phase change material composite for thermal management systems | |

| JP6604721B2 (ja) | 耐熱性に優れた、潜熱蓄熱材含浸蓄熱体 | |

| JP6670234B2 (ja) | 多孔質基材中に潜熱蓄熱材が含浸された蓄熱体及びその製造方法 | |

| CN1261432A (zh) | 潜热体 | |

| US10800130B2 (en) | Flexible PCM sheet materials | |

| KR101869255B1 (ko) | 건축물 냉난방 부하 저감을 위한 상안정 상변화 물질 적용 축열 석고보드 및 이의 제조 방법 | |

| JP2022177784A (ja) | 結露水の滴下防止用保温材とこれを用いた結露水の滴下防止冷媒配管と給水給湯用配管構造及び結露水の滴下防止建築用構造、結露水の滴下防止用不織布、並びにこの保温材を用いた冷媒配管の結露水滴下防止構造の形成方法、建築用部材の結露水の滴下防止構造の形成方法 | |

| JP2021507067A5 (ja) | ||

| Lu et al. | PolyHIPE composites for latent heat storage: Flexibility and enhanced light to heat conversion | |

| KR101841945B1 (ko) | 축열 성능이 향상된 상안정 상변화 물질 적용 콘크리트 및 이의 제조 방법 | |

| US11697721B2 (en) | Method for producing resin molded article and shoe sole member | |

| US7892988B2 (en) | Membrane materials with thermo-regulating properties for fabric structures | |

| JP2019188661A (ja) | 木質ボードの製造方法 | |

| KR20170135570A (ko) | 바니시 도막 형성을 통한 상변화 물질이 적용된 고축열 석고보드 및 이의 제조 방법 | |

| JP7321054B2 (ja) | 蓄熱チップ、これを含む蓄熱ボード、およびこれらの製造方法 | |

| KR20160028654A (ko) | 축열기능을 갖는 난방용 온열보드 | |

| KR20180094399A (ko) | 접착층을 포함하는 담지체 및 담지체의 제조방법 | |

| WO2023149212A1 (ja) | 二次電池 | |

| CN202335432U (zh) | 温控鞋垫 | |

| KR20170141967A (ko) | 축열 성능이 향상된 상안정 상변화 물질 적용 콘크리트 및 이의 제조 방법 | |

| CN113400753A (zh) | 一种变硬度的强吸附性pet膜 | |

| JP2017210773A (ja) | 蓄熱パネル及びその製造方法 | |

| KR20170135571A (ko) | 건축물 냉난방 부하 저감을 위한 상안정 상변화 물질 적용 축열 석고보드 및 이의 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200427 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210511 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210803 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210827 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6936618 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |