(第1実施形態)

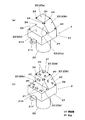

図1及び図2は本発明の第1実施形態における部品実装システム1を示している。部品実装システム1は、図3(a),(b)に示す立体形状のワーク2に複数の部品PT(図3(b))を三次元的に実装して立体形状の部品実装体を製造するシステムである。ここでは説明の便宜上、作業者OPから見た部品実装システム1の左右方向をX軸方向とし、前後方向をY軸方向とする。また、上下方向をZ軸方向とする。

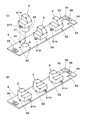

図1において、部品実装システム1は、X軸方向を作業の流れ方向としている。部品実装システム1には、ワーク2を保持するワーク保持体3(図4)が用いられる。ワーク保持体3はワーク2を保持した状態で(図5(a),(b))、キャリア4に載置される(図6)。キャリア4が部品実装システム1の上流側から下流側に搬送される間に、ワーク保持体3に保持されたワーク2には半田や接着剤等の粘性体が供給され、部品PT(図3(b))が実装される。ここではワーク保持体3に保持されるワーク2は複数として説明するが、ワーク2の数は必ずしも複数でなくてもよい。また、キャリア4に載置されるワーク保持体3は複数として説明するが、ワーク保持体3の数は必ずしも複数でなくてもよい。

図1及び図2において、部品実装システム1は、上流側から順に、印刷装置10、塗布装置11及び2つの実装装置12(実装装置12A及び実装装置12B)を備えている。印刷装置10と塗布装置11の間と2つの実装装置12の間のそれぞれには姿勢変更装置13(上流側の姿勢変更装置13Aと下流側の姿勢変更装置13B)を備えている。各装置は搬送路14で繋がっている。各装置はコンベアや移載ロボット等の搬送機構を備えており、部品実装システム1は各装置の搬送機構で構成した搬送手段を備えている。言い換えれば、搬送路14は搬送手段によるワーク保持体3の搬送経路である。

図3(a),(b)に示すように、各ワーク2は、本体部21と、本体部21から延びた円柱状の延出部22を有している。ここでは、図3(a),(b)に示すように、延出部22が下方に延びた姿勢が、ワーク2の基準姿勢であるとする。本体部21には複数の実装面23としての4つの面(第1面23a、第2面23b、第3面23c及び第4面23d)が形成されている。

図3(a),(b)において、ワーク2が基準姿勢にあるとき、第1面23aと第3面23cは水平姿勢となる。第3面23cは第1面23aよりも低い高さに位置する。第2面23bは上端が第1面23aに連接した斜面となる。第4面23dは上端が第1面23aに連接し、下端が第3面23cに連接した鉛直面となる。各実装面23には部品PTを電気的に接続するための電極や配線パターン(図示省略)が形成されている。

図3(a),(b)において、各ワーク2の本体部21には、ワーク2が基準姿勢にあるときに水平面内方向(側方)に張り出して延びた姿勢となる2つの耳部21Yが設けられている(図3(a),(b)では、一方の耳部21Yは見えていない)。2つの耳部21Yは延出部22の上下軸に対して対称となる位置に設けられている。各耳部21Yには上下方向に貫通した貫通孔21Hが設けられている。

図3(b)に示すように、各実装面23における部品PTの実装箇所には予め半田や接着剤等の粘性体が供給されたうえで、部品PTが実装される。各実装面23には、粘性体の供給時と部品PTの実装時に目安とされる複数の認識マーク24が設けられている(図3(a),(b))。

図4において、ワーク保持体3は一の方向に延びた板状の部材から成り、その長手方向に一列に並んだ複数(ここでは3つ)のワーク保持孔31を有している。各ワーク保持孔31はワーク2の延出部22の外径よりもひと回り大きい内径を有している。ワーク保持体3の上面の各ワーク保持孔31の周囲には、複数の突起32が上方に突出して設けられている。各突起32はワーク保持孔31の中心軸に対して対称となる位置に2つずつ、複数組設けられている。ここでは2つ一組の突起32が2組(合計で4つ)、90度ずつずれた位置に設けられている。

図4及び図5(a),(b)において、ワーク保持体3が備える2つの長辺部の一方の端部34側の互いに対向する位置には、一対のくり抜き部33が設けられている。ワーク保持体3の一対のくり抜き部33が設けられた側の端部34には、対キャリア係止孔35が設けられている。ワーク保持体3の長手方向の両端部にはそれぞれ、対ステージ係止孔36が設けられている。

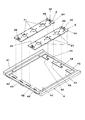

図6、図7及び図8において、キャリア4は2つの対向する縦辺部41と2つの対向する横辺部42を有した矩形の枠体形状に形成されている。2つの横辺部42のそれぞれには、ワーク保持体3の長手方向の両端部を下方から支持する保持体支持片43が設けられている。一方の横辺部42に設けられた保持体支持片43には、ワーク保持体3の対キャリア係止孔35と嵌合する突起部44が上方に延びて形成されている。

ワーク2をワーク保持体3に保持させるときには、ワーク2の延出部22をワーク保持孔31に上方から挿通する(図5(a)→図5(b))。このときワーク2の2つの貫通孔21Hにワーク保持体3の2つの突起32が嵌入するようにする。本実施の形態では、ワーク保持体3は一列に並んだ複数(3つ)のワーク保持孔31を有しているので、ワーク保持孔31の数(3つ)の複数のワーク2を一列に並べて保持することができる(図5(a),(b))。なお、ワーク2をワーク保持体3に保持させる手段としては、ワーク保持体3に配置した磁石を突起32に替えて、又は併用で使用してもよい。

本実施の形態では、前述したように、2つの突起32は90度ずつずれて2組設けられているので、ワーク2はワーク保持体3に対し、ワーク保持孔31の上下中心軸回りに、互いに90度ずれた2つの姿勢での取付け方が可能である(図5(a),(b))。以下、図5(a)のようにワーク保持体3に取り付けたときのワーク2の姿勢を「第1の姿勢」と称し、図5(b)のようにワーク保持体3に取り付けたときのワーク2の姿勢を「第2の姿勢」と称する。

ワーク保持体3に「第1の姿勢」で取り付けたワーク2を「第2の姿勢」に姿勢変更するには、先ず、ワーク保持体3に取り付けたワーク2を上昇させて貫通孔21Hをワーク保持体3の2つの突起32から離脱させることによって、ワーク保持体3からワーク2を取り外す。そして、ワーク2を延出部22の中心軸(ワーク保持孔31の上下中心軸)回りに90度回転させた後下降させ、2つの貫通孔21Hが先程とは異なる2つの突起32に嵌入するようにして、ワーク保持体3に取り付ける。ワーク保持体3に「第2の姿勢」で取り付けたワーク2を「第1の姿勢」に姿勢変更する手順も同様である。

ワーク2を保持したワーク保持体3をキャリア4に載置するときは、ワーク保持体3の長手方向の両端部を2つの保持体支持片43に上方から載置させる(図6)。このとき、ワーク保持体3の対キャリア係止孔35を、キャリア4の突起部44に上方から嵌入させるようにする。このような状態からワーク保持体3をキャリア4に対して持ち上げて、突起部44から対キャリア係止孔35を離脱させたうえで、ワーク保持体3をその長手方向にずらすと(図9(a)中に示す矢印A)、ワーク保持体3が有する一対のくり抜き部33とキャリア4が有する保持体支持片43の端部とを上下に一致した状態となる(図9(a))。このような状態からワーク保持体3をキャリア4に対して相対的に下降させると(図9(b)中に示す矢印B)、ワーク保持体3はキャリア4の下方に引き抜かれ、キャリア4から分離される(図9(b))。

印刷装置10は、図2及び図10に示すように、ワーク2の位置決め機構としての作業ステージ51と、マスク52及びスキージユニット53を備えてワーク2にスクリーン印刷を行う印刷機構54を有している。塗布装置11は、図2及び図11に示すように、ワーク2の位置決め機構としての作業ステージ51と、塗布ヘッド55を備えている。実装装置12(実装装置12A及び実装装置12B)は、図2及び図12に示すように、ワーク2の位置決め機構としての作業ステージ51と、部品供給部56、実装ヘッド57及び部品カメラ58を備えている。印刷装置10が備える作業ステージ51と、塗布装置11が備える作業ステージ51と、実装装置12が備える作業ステージ51の構成は同じである。

作業ステージ51は、図10、図11及び図12に示すように、搬送路14の下方に配置されている。作業ステージ51は、ワーク2を保持したワーク保持体3を横向きの(詳細にはX軸方向に延びた)揺動軸YJ回りに揺動させる機構を有している。

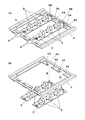

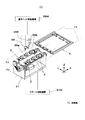

図13及び図14において、作業ステージ51は、ベース体61、揺動モータ62、伝達軸63及び2つの同期駆動機構64を備えている。ベース体61は、水平な水平部61aと、水平部61aのX軸方向の両端部のそれぞれから垂直上方に延びた2つの直立部61bを有している。揺動モータ62は水平部61aの上面に設けられており、出力軸62JをX軸方向に向けている。出力軸62Jの先端には出力軸プーリ62Pが取り付けられている。伝達軸63は水平部61aの上方をX軸方向延びており、その両端は2つの直立部61bを貫通している。伝達軸63には伝達軸プーリ63Pが設けられている。伝達軸プーリ63Pは出力軸プーリ62Pの上方に位置しており、伝達ベルト63Bによって出力軸プーリ62Pと連結されている。

図13及び図14において、2つの同期駆動機構64は2つの直立部61bのそれぞれに設けられている。各同期駆動機構64は直立部61bから外方に突出した伝達軸63の端部に取り付けられた駆動プーリ71と、駆動プーリ71の上方に駆動プーリ71を挟んで配置された2つの従動プーリ72を有している。駆動プーリ71と2つの従動プーリ72はタイミングベルト73によって連結されており、2つの従動プーリ72の中間部には、タイミングベルト73に適度な張力を与えるテンションプーリ74が配置されている。2つの同期駆動機構64の間では、従動プーリ72同士はX軸方向に対向して位置している。

図14において、各従動プーリ72の回転軸72Jは直立部61bをX軸方向に貫通して2つの直立部61bの間の空間内に突出して延びており、その突出した回転軸72Jの端部には保持体支持部材75が取り付けられている(図13も参照)。保持体支持部材75はアーム部75aを備えており、アーム部75aは従動プーリ72の回転軸72Jの軸線である前述の揺動軸YJ回りに上下面(YZ面)内で揺動する。

揺動モータ62が出力軸62Jを回転させると出力軸プーリ62P、伝達ベルト63B、伝達軸プーリ63Pを介して伝達軸63がX軸回りに回転する。これにより2つの同期駆動機構64では駆動プーリ71が同期して回転し、2つのタイミングベルト73を介して4つの従動プーリ72が同期して同方向に回転するまた、これにより4つのアーム部75aは同期して同方向に揺動する。4つの保持体支持部材75は予めアーム部75a同士が互いに平行になるように取り付けられているため、伝達軸63が回転すると、X軸方向に対向する2つのアーム部75aは同期して揺動軸YJ回りに揺動する。これにより4つのアーム部75aは、揺動モータ62の出力軸62Jの回転方向に応じた方向に同期して互いに平行姿勢を支持した状態で揺動する。

図13及び図14において、4つのアーム部75aの先端部には支持突起76が上方に突出して設けられている。X軸方向に対向する2つの支持突起76の間の距離は、ワーク保持体3が有する2つの対ステージ係止孔36の間の距離と合致している。このため、作業ステージ51が備える2つの支持突起76にワーク保持体3の2つの対ステージ係止孔36を上方から嵌入させると、ワーク保持体3の両端部を2つのアーム部75aに支持させることができる(図13及び図14)。このときワーク保持体3はその長手方向が揺動軸YJの延びる方向と一致するので、ワーク保持体3は、複数のワーク2を揺動軸YJの延びる方向に並んだ状態に保持した状態となる。なお、必要であれば、アーム部75aに真空吸引用の穴や電磁石を設け、負圧や磁力によってワーク保持体3を保持するようにしてもよい。

ワーク2を保持したワーク保持体3をアーム部75aに支持させた状態で伝達軸63をX軸回りに回転させると、X軸方向に対向する2つのアーム部75aが同期して横向きの揺動軸YJ回りに揺動する。「第1の姿勢」(図5(a))でワーク保持体3に保持されたワーク2は、第1面23aが水平になる姿勢(図15(a))と、第2面23bが水平になる姿勢(図15(b))とをとることができる。同様に、「第2の姿勢」(図5(b))でワーク保持体3に保持されたワーク2は、第3面23cが水平になる姿勢(図16(a))と、第4面23dが水平になる姿勢(図16(b))とをとることができる。

図10、図11及び図12において、印刷装置10、塗布装置11及び実装装置12のそれぞれにはステージ移動機構51Mが設けられている。これらステージ移動機構51Mは作業ステージ51を昇降移動させるとともに、水平方向に移動させる。

図10において、本実施の形態では、印刷装置10のマスク52には、各ワーク2が備える4つの実装面23のうちの第1面23aに対応する単一若しくは複数の第1マスク開口(図示省略)から成る第1パターン52aと、第2面23bに対応する単一若しくは複数の第2マスク開口(図示省略)から成る第2パターン52bが形成されている。印刷装置10のスキージユニット53は、ユニット移動機構53MによってY軸方向に移動されるベース部53Bと、ベース部53Bに設けられたスキージ53Sと、スキージ53Sをベース部53Bに対して昇降させるスキージ昇降部53Lを備えている。本実施の形態では、2つのスキージ53SがY軸方向に対向して配置されており、スキージ昇降部53Lは、2つのスキージ53Sをベース部53Bに対して個別に昇降させる。

図11において、塗布装置11が備える塗布ヘッド55は、半田を吐出する半田塗布ノズル55aと、接着剤を吐出する接着剤塗布ノズル55bを備えており、半田と接着剤を選択的に吐出して各実装面23に塗布することができる。塗布ヘッド55は塗布ヘッド移動機構55Mによって水平面内方向に移動される。図11において、塗布装置11は撮像光軸を下方に向けた塗布ヘッド認識カメラ55Kを備えている。塗布ヘッド認識カメラ55Kは塗布ヘッド55に取り付けられており、塗布ヘッド55と一体に水平方向へ移動される。

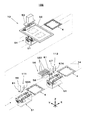

図12において、実装装置12が備える部品供給部56は、ここでは複数のテープフィーダ56Tから成っている。各テープフィーダ56Tは、搬送路14側に開口した部品供給口に部品PTを供給する。実装ヘッド57は下方に延びた複数の吸着ノズル57aと実装ヘッド認識カメラ57Kを備えている。実装ヘッド57は実装ヘッド移動機構57Mによって水平面内方向に移動され、ワーク2に設けられた前述の認識マーク24を認識する。

実装ヘッド57が備える各吸着ノズル57aは、実装ヘッド57に設けられた図示しないノズル駆動機構によって上下方向に移動されるとともに、上下軸回りに回転される。図12において、実装ヘッド57は真空圧供給機構57Vと繋がっている。真空圧供給機構57Vから実装ヘッド57に真空圧が供給されると、各吸着ノズル57aの下端に真空吸着力が発生する。実装ヘッド57は部品供給部56が供給する部品PTを各吸着ノズル57aに吸着させて部品PTをピックアップする。実装ヘッド認識カメラ57Kは撮像光軸を下方に向けており、実装ヘッド57と一体に水平方向に移動して、ワーク2に設けられた認識マーク24を認識する。

図12において、部品カメラ58は搬送路14と部品供給部56の間に撮像光軸を上方に向けた状態で設けられている。部品カメラ58は実装ヘッド57がピックアップした部品PTを認識する。

各吸着ノズル57aは実装ヘッド57に設けられた図示しないノズル駆動機構によって上下方向に移動されるとともに上下軸回りに回転される。実装ヘッド57には真空圧供給機構57Vが繋がっており、真空圧供給機構57Vから実装ヘッド57に真空圧が供給されると、各吸着ノズル57aの下端に真空吸着力が発生する。実装ヘッド57は部品供給部56が供給する部品PTを各吸着ノズル57aに吸着させて部品PTをピックアップする。実装ヘッド認識カメラ57Kは撮像光軸を下方に向けており、実装ヘッド57と一体に水平方向に移動する。

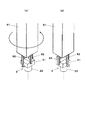

図2及び図17において、姿勢変更装置13(姿勢変更装置13A及び姿勢変更装置13B)は、姿勢変更ヘッド81を備えている。図18(a),(b)にも示すように、姿勢変更ヘッド81は複数のフィンガ82を備えている。姿勢変更ヘッド81は、姿勢変更ヘッド移動機構81M(図17)によって水平面内方向に移動される。

姿勢変更ヘッド81は、ワーク保持体3に保持されたワーク2を複数のフィンガ82によって把持し、持ち上げる。これによりワーク2の2つの貫通孔21Hがワーク保持体3の2つの突起32から離脱したら、姿勢変更ヘッド81は上下軸回りに回転して、ワーク2を延出部22の軸芯回りに(すなわちワーク保持孔31の上下中心軸回りに)90度回転させる(図18(a)→図18(b))。そして、ワーク2を下降させ、2つの貫通孔21Hが先程とは異なる2つの突起32に嵌入するようにする。これによりワーク保持体3に対するワーク2の姿勢が変更された状態となる。このように本実施の形態において、姿勢変更ヘッド81は、ワーク2のワーク保持体3における姿勢を変更する姿勢変更手段となっている。

次に、第1実施形態における部品実装システム1が行う部品実装作業の流れを説明する。第1実施形態における部品実装システム1では、先ず、印刷装置10により各ワーク2に対する粘性体の印刷作業を行った後に塗布装置11による各ワーク2に対する塗布作業を行い、次いで、2つの実装装置12(実装装置12A及び実装装置12B)による各ワーク2に対する部品PTの実装作業を行う。

部品実装作業では先ず、複数(ここでは3つ)のワーク2が「第1の姿勢」(図5(a))になるように取り付けられた2つのワーク保持体3が用意される。そして、これら2つのワーク保持体3が載置されたキャリア4を搬送路14が搬送し、印刷装置10が備える作業ステージ51の上方の印刷作業位置に位置される。

2つのワーク保持体3が印刷装置10の印刷作業位置に位置したら、ステージ移動機構51Mが作動して作業ステージ51を上昇させ、作業ステージ51が備える4つの支持突起76を2つのワーク保持体3それぞれが備える2つの対ステージ係止孔36に下方から嵌入させる。そして、作業ステージ51は更に上昇して2つのワーク保持体3を持ち上げ、2つのワーク保持体3をキャリア4から離間させる。

2つのワーク保持体3がキャリア4から離間したら、搬送路14がキャリア4をわずかにX軸方向に移動させ、2つのワーク保持体3をキャリア4に対してX軸方向に相対移動させた後(図9(a)中に示す矢印A)、印刷装置10のステージ移動機構51Mが作業ステージ51を下降させる(図9(b)中に示す矢印B)。これにより2つのワーク保持体3がキャリア4の下方に引き抜かれ(図9(b))、2つのワーク保持体3はキャリア4から分離する。2つのワーク保持体3がキャリア4から分離したら、搬送路14はキャリア4をX軸方向に移動させて、キャリア4を作業ステージ51から退避させて待機状態にする(図10)。

キャリア4が待機状態になったら、印刷装置10のステージ移動機構51Mが作業ステージ51を上昇させる。この状態では各ワーク2の第1面23aが水平姿勢となっており、粘性体が印刷される所定の被作業方向である上方を向いているので(図15(a))、印刷装置10は先ず、各ワーク2の第1面23aに粘性体を印刷する。

印刷装置10により各ワーク2の第1面23aに粘性体を印刷するには、先ず、ステージ移動機構51Mが作業ステージ51を移動させ、2つのワーク保持体3のそれぞれに保持された各ワーク2の第1面23aをマスク52の第1パターン52aの下方に位置させる。各ワーク2の第1面23aがマスク52の第1パターン52aの下方に位置したら、ステージ移動機構51Mが作業ステージ51を上昇させ、各ワーク2の第1面23aをマスク52の下面に接触させて位置合わせする。

各ワーク2の第1面23aがマスク52の下面に接触したら、スキージ昇降部53Lが一方のスキージ53Sを下降させてマスク52に当接させ、Y軸方向に移動させる。これによりスキージ53Sはマスク52上を摺動し、予めマスク52の上面に供給されていた粘性体(図10において符号Pstで示す)がマスク52上で掻き寄せられることによって第1パターン52aの第1マスク開口に充填され、これにより各ワーク2の第1面23aに粘性体が印刷される。各ワーク2の第1面23aに粘性体が印刷されたら、スキージ昇降部53Lがスキージ53Sを上昇させたうえで、ステージ移動機構51Mが作業ステージ51を下降させ、各ワーク2の第1面23aをマスク52の下面から離間させる。これにより印刷装置10による各ワーク2の第1面23aへの粘性体のスクリーン印刷が終了する。

印刷装置10が各ワーク2の第1面23aに粘性体を印刷したら、揺動モータ62が作動して2つの同期駆動機構64を駆動し、2つのワーク保持体3をそれぞれ揺動軸YJ回りに揺動させる。このとき2つのワーク保持体3は同期して同方向に同角度(図15(b)中に示す角度θ1)だけ揺動する。これにより2つのワーク保持体3に保持された複数のワーク2は一括して姿勢の調整がなされ、各ワーク2の第2面23bが水平姿勢となって被作業方向(上方)を向く(図15(b))。各ワーク2の第2面23bが被作業方向を向いたら、印刷装置10は各ワーク2の第2面23bに粘性体を印刷する。

印刷装置10により各ワーク2の第2面23bに粘性体を印刷するには、第1面23aに対する粘性体の印刷の場合と同様に、先ず、ステージ移動機構51Mが作業ステージ51を移動させ、2つのワーク保持体3のそれぞれに保持された各ワーク2の第2面23bをマスク52の第2パターン52bの下方に位置させる。各ワーク2の第2面23bがマスク52の第2パターン52bの下方に位置したら、ステージ移動機構51Mが作業ステージ51を上昇させ、各ワーク2の第2面23bをマスク52の下面に接触させて位置合わせする。

各ワーク2の第2面23bがマスク52の下面に接触したら、スキージ昇降部53Lが他の一方のスキージ53Sを下降させてマスク52に当接させ、Y軸方向に移動させる。これによりスキージ53Sはマスク52上を摺動し、予めマスク52の上面に供給されていた粘性体がマスク52上で掻き寄せられることによって第2パターン52bの第2マスク開口に充填され、これにより各ワーク2の第2面23bに粘性体が印刷される。各ワーク2の第2面23bに粘性体が印刷されたら、スキージ昇降部53Lがスキージ53Sを上昇させたうえで、ステージ移動機構51Mが作業ステージ51を下降させ、各ワーク2の第2面23bをマスク52の下面から離間させる。これにより印刷装置10による各ワーク2の第2面23bへの粘性体のスクリーン印刷が終了する。

印刷装置10が各ワーク2の第2面23bに粘性体を印刷したら、揺動モータ62が作動して2つのワーク保持体3を逆方向に角度θ1だけ揺動させ、各ワーク2を元の姿勢に戻す。そして、作業ステージ51と搬送路14が前述の手順とは逆の手順で作動し、印刷作業位置に位置したキャリア4に2つのワーク保持体3を載置させる。キャリア4に2つのワーク保持体3が載置されたら搬送路14が作動してキャリア4を下流側に搬送し、2つのワーク保持体3を姿勢変更装置13Aの姿勢変更作業位置に位置させる。

2つのワーク保持体3が姿勢変更装置13Aの姿勢変更作業位置に位置したら、姿勢変更装置13Aの姿勢変更ヘッド81が作動し、2つのワーク保持体3に保持された各ワーク2の姿勢を「第1の姿勢」(図5(a))から「第2の姿勢」(図5(b))に変更する。そして、2つのワーク保持体3が保持する全てのワーク2の姿勢変更が終了したら、搬送路14はキャリア4を下流側に搬送し、2つのワーク保持体3を、塗布装置11が備える作業ステージ51の上方の塗布作業位置に位置させる。2つのワーク保持体3が塗布装置11の塗布作業位置に位置したら、塗布装置11は、2つのワーク保持体3をキャリア4から離間させてキャリア4を待機状態にする(図11)。

キャリア4が待機状態になったら、塗布装置11のステージ移動機構51Mが作業ステージ51を上昇させる。この状態では各ワーク2の第3面23cが水平姿勢となって被作業方向(上方)を向いているので(図16(a))、塗布装置11の塗布ヘッド55は先ず、各ワーク2の第3面23cに粘性体を塗布する。塗布装置11の塗布ヘッド55が各ワーク2の第3面23cに粘性体を塗布したら、揺動モータ62が作動して2つの同期駆動機構64を駆動し、2つのワーク保持体3をそれぞれ揺動軸YJ回りに揺動させる。このとき2つのワーク保持体3は同期して同方向に同角度(図16(b)中に示す角度θ2)だけ揺動する。これにより2つのワーク保持体3に保持された複数のワーク2は一括して姿勢の調整がなされ、各ワーク2の第4面23dが水平姿勢となって被作業方向を向く(図16(b))。各ワーク2の第4面23dが被作業方向を向いたら、塗布ヘッド55は各ワーク2の第4面23dに粘性体を塗布する。

塗布装置11の塗布ヘッド55が各ワーク2の第4面23dに粘性体を塗布したら、揺動モータ62が作動して2つのワーク保持体3を逆方向に角度θ2だけ揺動させ、各ワーク2を元の姿勢に戻す。そして、作業ステージ51と搬送路14が逆の手順で作動し、塗布作業位置に位置したキャリア4に2つのワーク保持体3を載置させる。キャリア4に2つのワーク保持体3が載置されたら搬送路14が作動してキャリア4を下流側に搬送し、2つのワーク保持体3を実装装置12Aが備える作業ステージ51の上方の実装作業位置に位置させる。

2つのワーク保持体3が実装装置12Aの実装作業位置に位置したら、実装装置12Aは塗布装置11と同様の動作によって2つのワーク保持体3をキャリア4から引き抜き、キャリア4を待機状態にする(図12)。キャリア4が待機状態になったら、実装装置12Aのステージ移動機構51Mが作業ステージ51を上昇させる。この状態では各ワーク2の第3面23cが水平姿勢となっており、被作業方向(上方)を向いているので(図16(a))、実装装置12Aの実装ヘッド57は先ず、各ワーク2の第3面23cに部品PTを実装する。

部品PTの実装では、先ず、部品供給部56が部品PTを供給し、実装ヘッド57が吸着ノズル57aにより部品PTをピックアップする。そして、実装ヘッド57は部品カメラ58の上方を通過し、部品カメラ58に各部品PTを認識させる。実装ヘッド57は各部品PTを部品カメラ58に認識させたら、作業ステージ51に保持されたワーク保持体3の上方に移動し、ワーク2の実装面23に部品PTを実装する。

実装装置12Aの実装ヘッド57が各ワーク2の第3面23cに部品PTを実装したら、揺動モータ62が作動して2つの同期駆動機構64を駆動し、2つのワーク保持体3をそれぞれ揺動軸YJ回りに揺動させる。このとき2つのワーク保持体3は同期して同方向に同角度(図16(b)中に示す角度θ2)だけ揺動する。これにより2つのワーク保持体3に保持された複数のワーク2は一括して姿勢の調整がなされ、各ワーク2の第4面23dが水平姿勢となって被作業方向(上方)を向く(図16(b))。各ワーク2の第4面23dが被作業方向を向いたら、実装装置12Aの実装ヘッド57は各ワーク2の第4面23dに部品PTを実装する。

実装装置12Aの実装ヘッド57が各ワーク2の第4面23dに部品PTを実装したら、揺動モータ62が作動して2つのワーク保持体3を逆方向に角度θ2だけ揺動させ、各ワーク2を元の姿勢に戻す。そして、作業ステージ51と搬送路14が逆の手順で作動し、塗布作業位置に位置したキャリア4に2つのワーク保持体3を載置させる。キャリア4に2つのワーク保持体3が載置されたら搬送路14が作動してキャリア4を下流側に搬送し、2つのワーク保持体3を姿勢変更装置13Bの姿勢変更作業位置に位置させる。

2つのワーク保持体3が姿勢変更装置13Bの姿勢変更作業位置に位置したら、姿勢変更装置13Bは姿勢変更ヘッド81を作動させ、2つのワーク保持体3に保持された各ワーク2の姿勢を「第2の姿勢」(図5(b))から「第1の姿勢」(図5(a))に変更する。そして、2つのワーク保持体3が保持する全てのワーク2の姿勢変更が終了したら、搬送路14はキャリア4を下流側に搬送し、2つのワーク保持体3を、実装装置12Bが備える作業ステージ51の上方の実装作業位置に位置させる。

2つのワーク保持体3が実装装置12Bの実装作業位置に位置したら、実装装置12Bは実装装置12Aと同様の動作によって2つのワーク保持体3をキャリア4から引き抜き、キャリア4を待機状態にする。キャリア4が待機状態になったら、実装装置12Bのステージ移動機構51Mが作業ステージ51を上昇させる。この状態では各ワーク2の第1面23aが水平姿勢となって被作業方向(上方)を向いているので(図15(a))、実装装置12Bの実装ヘッド57は先ず、各ワーク2の第1面23aに部品PTを実装する。

実装装置12Bの実装ヘッド57が各ワーク2の第1面23aに部品PTを実装したら、揺動モータ62が作動して2つの同期駆動機構64を駆動し、2つのワーク保持体3をそれぞれ揺動軸YJ回りに揺動させる。このとき2つのワーク保持体3は同期して同方向に同角度(図15(b)中に示す角度θ1)だけ揺動する。これにより2つのワーク保持体3に保持された複数のワーク2は一括して姿勢の調整がなされ、各ワーク2の第2面23bが水平姿勢となって被作業方向(上方)を向く(図15(b))。各ワーク2の第2面23bが被作業方向を向いたら、実装装置12Bの実装ヘッド57は各ワーク2の第2面23bに部品PTを実装する。

実装装置12Bの実装ヘッド57が各ワーク2の第2面23bに部品PTを実装したら、揺動モータ62が作動して2つのワーク保持体3を逆方向に角度θ1だけ揺動させ、各ワーク2を元の姿勢に戻す。そして、作業ステージ51と搬送路14が逆の手順で作動し、実装作業位置に位置したキャリア4に2つのワーク保持体3を載置させる。キャリア4に2つのワーク保持体3が載置されたら搬送路14が作動してキャリア4を下流側に搬送する。これによりキャリア4の1つ分(ワーク保持体3の2つ分)の複数のワーク2に対する部品実装作業が終了する。

このように、第1実施形態における部品実装システム1において、印刷装置10が備える作業ステージ51は、ワーク2を保持したワーク保持体3を横向きの揺動軸YJ回りに揺動させてワーク2の一の実装面23(第1面23a)が所定の被作業方向を向くようにワーク2を位置決めする位置決め機構となっている。また、印刷装置10が備える印刷機構54は、印刷装置10が備える作業ステージ51(位置決め機構)により被作業方向を向くように位置決めされたワーク2の上記一の実装面23を第1パターン52aに位置合わせして粘性体を印刷するものとなっている。そして、印刷装置10の作業ステージ51は、一の実装面23(第1面23a)に粘性体が印刷された後、ワーク保持体3を揺動軸YJ回りに揺動させてワーク2の他の実装面23(第2面23b)が被作業方向を向くようにワーク2を位置決めし、印刷機構54は、作業ステージ51により被作業方向を向くように位置決めされたワーク2の上記他の実装面23を第2パターン52bに位置合わせして粘性体を印刷するようになっている。

このような構成を有する第1実施形態における部品実装システム1により立体形状を有するワーク2に粘性体を供給して部品PTを実装する部品実装方法では、ワーク2を保持したワーク保持体3を横向きの揺動軸YJ回りに揺動させてワーク2の一の実装面23(第1面23a)が所定の被作業方向を向くようにワーク2を位置決めし(第1の位置決め工程)、その位置決めしたワーク2の上記一の実装面23に粘性体を印刷する(第1の印刷工程)。そして、ワーク保持体3を揺動軸YJ回りに揺動させて一の実装面23(第1面23a)に粘性体が印刷されたワーク2の他の実装面23(第2面23b)が被作業方向を向くようにワーク2を位置決めしたうえで(第2の位置決め工程)、その位置決めしたワーク2の上記他の実装面23に粘性体を印刷する(第2の印刷工程)。

(第2実施形態)

次に、本発明の第2実施形態を説明する。図19及び図20は本発明の第2実施形態における部品実装システム102を示している。第2実施形態における部品実装システム102は、上流側から順に、印刷装置10、塗布装置111及び実装装置112を備えている。各装置は、第1実施形態の場合と同様に、搬送路14で繋がっている。

第2実施形態における部品実装システム102において、塗布装置111は、第1実施形態の場合と異なり、塗布ヘッド55に姿勢変更手段としての姿勢変更ヘッド81を備えている(図20及び図21)。実装装置112も、実装ヘッド57に姿勢変更ヘッド81を備えている(図20及び図22)。

第2実施形態における部品実装システム102では、印刷装置10の動作は第1実施形態の場合と同様であり、ワーク2の4つの実装面23のうちの第1面23aと第2面23bに粘性体を印刷する。塗布装置111は、印刷装置10から2つのワーク保持体3を作業ステージ51によって受け取ったうえで、塗布ヘッド55に設けられた姿勢変更ヘッド81によって、2つのワーク保持体3に保持された各ワーク2の姿勢を順次、「第1の姿勢」から「第2の姿勢」へ変更する。この状態は、各ワーク2の第3面23cが水平姿勢となって被作業方向(上方)を向いているので(図16(a))、塗布装置111の塗布ヘッド55は先ず、各ワーク2の第3面23cに粘性体を塗布する。塗布装置111の塗布ヘッド55が各ワーク2の第3面23cに粘性体を塗布したら、第1実施形態の場合と同様の要領によって、塗布ヘッド55が、各ワーク2の第4面23dに粘性体を塗布する。そして、第1実施形態の場合と同様の要領によって各ワーク2を元の姿勢に戻す。

塗布装置111は、各ワーク2の第3面23cと第4面23dに粘性体を塗布したら、ワーク保持体3が載置されたキャリア4を下流側の実装装置112に搬出する。実装装置112は塗布装置111よりキャリア4を受け取り、ワーク保持体3を作業ステージ51によって揺動軸YJ回りに揺動させ、第3面23cと第4面23dを順次被作業方向に向けながら、実装ヘッド57により、各ワーク2の第3面23cと第4面23dに順次、部品PTを実装する。

実装装置112は、各ワーク2の第3面23cと第4面23dに部品PTを実装したら、実装ヘッド57に設けられた姿勢変更ヘッド81により、各ワーク2のワーク保持体3に対する姿勢を「第2の姿勢」から「第1の姿勢」へ変更する。そして、姿勢を変更したワーク2を保持したワーク保持体3を作業ステージ51によって揺動軸YJ回りに揺動させ、第1面23aと第2面23bを順次被作業方向に向けながら、実装ヘッド57により、各ワーク2の第1面23aと第2面23bに順次、部品PTを実装する。

このように、第2実施形態における部品実装システム102においても、第1実施形態の場合と同様に、印刷装置10が備える作業ステージ51は、ワーク2を保持したワーク保持体3を横向きの揺動軸YJ回りに揺動させてワーク2の一の実装面23(第1面23a)が所定の被作業方向を向くようにワーク2を位置決めする位置決め機構となっている。また、印刷装置10が備える印刷機構54は、印刷装置10が備える作業ステージ51(位置決め機構)により被作業方向を向くように位置決めされたワーク2の上記一の実装面23に粘性体を印刷するものとなっている。そして、印刷装置10の作業ステージ51は、一の実装面23(第1面23a)に粘性体が印刷された後、ワーク保持体3を揺動軸YJ回りに揺動させてワーク2の他の実装面23(第2面23b)が被作業方向を向くようにワーク2を位置決めし、印刷機構54は、作業ステージ51により被作業方向を向くように位置決めされたワーク2の上記他の実装面23に粘性体を印刷するようになっている。

このような構成を有する第2実施形態における部品実装システム102により立体形状を有するワーク2に粘性体を供給して部品PTを実装する部品実装方法でも、第1実施形態の場合と同様に、ワーク2を保持したワーク保持体3を横向きの揺動軸YJ回りに揺動させてワーク2の一の実装面23(第1面23a)が所定の被作業方向を向くようにワーク2を位置決めし(第1の位置決め工程)、その位置決めしたワーク2の上記一の実装面23に粘性体を印刷する(第1の印刷工程)。そして、ワーク保持体3を揺動軸YJ回りに揺動させて一の実装面23(第1面23a)に粘性体が印刷されたワーク2の他の実装面23(第2面23b)が被作業方向を向くようにワーク2を位置決めしたうえで(第2の位置決め工程)、その位置決めしたワーク2の上記他の実装面23に粘性体を印刷する(第2の印刷工程)。

第2実施形態における部品実装システム102では、第1実施形態における部品実装システム1において、姿勢変更手段である姿勢変更ヘッド81が塗布ヘッド55に設けられた構成となっているため、第1実施形態における部品実装システム1よりも少ない工程でワーク2の第3面23c及び第4面23dに粘性体を塗布することができ、ワーク2への粘性体の供給に要する時間を短縮することができる。また、実装装置112は実装ヘッド57に設けられた姿勢変更ヘッド81によってワーク保持体3におけるワーク2の姿勢変更をでき、一つの実装ヘッド57でワーク2の全ての実装面23に部品PTの実装を行うことができ、部品PTの実装に要する時間も短縮することができる。

以上説明したように、第1及び第2実施の形態における部品実装システム1,102では、立体形状を有するワーク2を保持したワーク保持体3を横向きの揺動軸YJ回りに揺動させることによってワーク2が有する一の実装面23(第1面23a)と他の実装面23(第2面23b)をそれぞれ所定の被作業方向に向けることができる。このため、立体形状を有するワーク2の実装面23に対し、簡単な構成で効率よく粘性体の供給を行うことができる。また、本発明の部品実装システム1,102は公知文献のような複雑な構成ではないので製造コストを安価にすることができる。