JP6781237B2 - 防振継手および防振継手構造 - Google Patents

防振継手および防振継手構造 Download PDFInfo

- Publication number

- JP6781237B2 JP6781237B2 JP2018223505A JP2018223505A JP6781237B2 JP 6781237 B2 JP6781237 B2 JP 6781237B2 JP 2018223505 A JP2018223505 A JP 2018223505A JP 2018223505 A JP2018223505 A JP 2018223505A JP 6781237 B2 JP6781237 B2 JP 6781237B2

- Authority

- JP

- Japan

- Prior art keywords

- vibration

- rubber

- flow path

- connecting surface

- rubber member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Joints Allowing Movement (AREA)

Description

本発明に係る防振継手の特徴構成は、

流体の流路を形成する第1流路部材および第2流路部材の間に接続されるべく、

前記第1流路部材に接続される第1端部を有する筒状の第1部材と、

前記第2流路部材に接続される第2端部を有する筒状の第2部材とを備え、

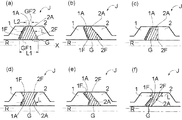

前記第1部材に、前記流路の軸芯に直行する平面に対して傾斜する傾斜領域を備えた第1接続面が設けられ、

前記第2部材に、前記第1接続面の傾斜領域の各点に対して前記軸芯と平行な方向に対向する各点を持つ対向領域を備えた第2接続面が設けられ、

前記傾斜領域の各点と前記軸芯に平行な方向における前記対向領域の各点との距離が、前記軸芯から遠ざかるほど狭くなるか等しくなるように構成してあり、

前記第1接続面の径方向内側縁部と前記第1部材の内周面とを接続する曲面部、および、

前記第1接続面の径方向外側縁部と前記第1部材の外周面とを接続する曲面部、および、

前記第2接続面の径方向内側縁部と前記第2部材の内周面とを接続する曲面部、および、

前記第2接続面の径方向外側縁部と前記第2部材の外周面とを接続する曲面部が設けてあり、

前記第1接続面および前記第1接続面に接続された二つの前記曲面部と、

前記第2接続面および前記第2接続面に接続された二つの前記曲面部と、を接続し、その外周面が前記第1部材の外周面および前記第2部材の外周面と連続し、その内周面が前記第1部材の内周面および前記第2部材の内周面と連続する環状のゴム部材を備え、

前記軸芯を含む平面での断面視において、

前記第1接続面の一部と前記第2接続面の一部とが前記軸芯の延出方向に沿ってオーバーラップしている点にある。

本構成の如く第1接続面を傾斜させることで、第1部材や第2部材に対してゴム部材を接続する場合に、従来のように流路の軸芯に垂直な面でゴム部材を接続する場合に比べてゴム部材の接続面積が大きくなる。よって、ゴム部材の接続強度が向上し、防振継手の耐圧性能が向上する。

さらに、第1部材の軸芯と第2部材の軸芯とがずれ難くなる結果、流体の流通抵抗が小さくなる。

本発明に係る防振継手においては、前記傾斜領域および前記対向領域を円錐面で構成することができる。

本発明の防振継手では、ゴム部材との接続面を軸芯に対して垂直にするのではなく傾斜させている。その場合、第1接続面や第2接続面は、軸芯の延出方向に沿って突出したり窪んだりした形状になる。本構成のように、傾斜領域および対向領域を円錐面にすることで、球面や曲面を形成することに比べて加工が容易となる。よって、製品精度も一定に維持し易くなる。

本発明に係る防振継手構造においては、上記何れかの防振継手につき、

前記軸芯を含む平面での断面視において、

前記第1接続面を、前記径方向内側縁部が前記径方向外側縁部よりも前記第2部材の側に膨らんだ凸状に形成すると共に、

前記第2接続面を、前記径方向内側縁部が前記径方向外側縁部よりも前記第1部材から離れる側に窪んだ凹状に形成し、

前記第1流路部材および前記第2流路部材のうち、前記流体を流通させる際に、振動の小さい方の部材に前記第1部材を接続する点に特徴を有する。

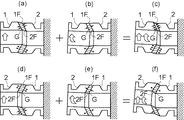

例えば、凸状の第1接続面を有する第1部材が振動の生じ易い第2流路部材に接続されると共に、凹状の第2接続面を有する第2部材が振動の生じ難い第1流路部材に接続され、かつ、第1部材が流路の軸芯に対して垂直な方向に加振される場合を想定する。この場合、第2部材に比べて第1部材の振動が大きくなり、加振された第1部材は、加振方向に並進運動するとともに、ゴム部材の何れかの場所が支点となって回転運動する。その結果、円環状のゴム部材のうちの特定箇所には、並進運動に基づく圧縮変形と、回転運動に基づく圧縮変形とが重畳される。一方、ゴム部材のうち当該位置と径方向に沿った反対側には両運動に基づく引張変形が重畳される。このようにゴム部材の特定箇所の夫々が強く圧縮されあるいは強く引張られることで、当該ゴム部材では振動が吸収しきれず、相手方の部材に振動が伝達されることとなる。

〔概要〕

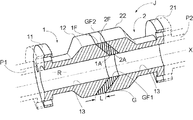

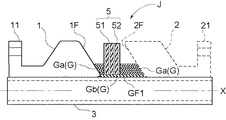

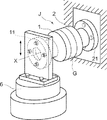

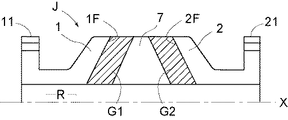

本発明に係る防振継手Jの概要を図1乃至図12に基づいて説明する。

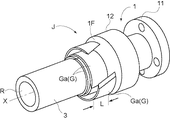

図1には、第1実施形態に係る防振継手Jの構造を示す。図1に示すように、当該防振継手Jは、流体の流路Rを形成する第1流路部材P1および第2流路部材P2を接続して両部材間での振動伝達を低減するものである。防振継手Jは筒状の三つの部材、即ち、第1流路部材P1に接続される第1部材1と、第2流路部材P2に接続される第2部材2、さらに、これら第1部材1と第2部材2との間に一体形成されるゴム部材Gとを有する。第1部材1の端部には第1流路部材P1に接続するためのフランジ状の第1端部11が設けられている。第2部材2の端部には第2流路部材P2に接続するための同じくフランジ状の第2端部21が設けられている。

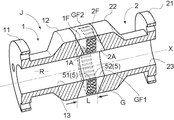

本発明に係る防振継手Jの第2実施形態を図5に示す。この防振継手Jでは、ゴム部材Gの内部に、ゴム部材Gよりも硬質の材料で構成された環状部材5を備えている。環状部材5は、ゴム部材Gの内部に埋設した状態に設けられる。これにより、例えば振動が第1部材1に加わった場合に、この振動を受けたゴム部材Gが環状部材5を伴って振動する。環状部材5は、ゴム部材Gと異なった硬さを備える他、ゴム部材Gとは異なる比重を有することが多い。よって、環状部材5が一種のカウンタウェイトのように作用し、ゴム部材Gの振動を吸収する機能を発揮する。この結果、ゴム部材Gから第2部材2に伝達される振動が効果的に低減される。

このように形成した各種の防振継手Jに対して耐圧試験を行った。耐圧試験は、船舶設計基準付属図書(SD20610-20B)3.1.5(1)項「耐圧試験」に準じた。防振継手Jは図4に示す構成のものを用いた。第1端部11と第2端部21とを流体配管の途中に接続し、内部の流体を加圧した。加圧は、0.5MPaと1.0MPaとの2条件で行った。加圧状態で耐圧時間である10分間の保持を行い、流体の漏れがないことを確認した。

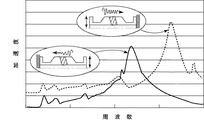

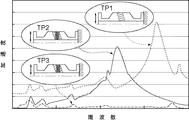

図8の試験では図4に示す防振継手Jを用いた。第1部材1および第2部材2はSUS304で形成してある。また、ゴム部材Gはニトリルゴム(NBR)を用いている。図8によれば、凸状の第1接続面1Fを有する第1部材1を加振した場合(図8中の点線)、加振周波数が大きくなるほど第2部材2に伝達される加速度が大きくなり、所定の周波数で第2部材2に生じる振動が最大となった。

ゴム部材Gの内部に埋設する環状部材5としては、例えば図11に示すように、断面形状がT形の部材を埋設するものであっても良い。特に、図11に示すように、内面の側に筒状部53を配置することで、流路Rの内圧に対してゴム部材Gが径外方向に向けて局所的に膨張することが阻止され、ゴム部材Gの耐圧性を向上させることができる。また、ゴム部材Gの最内面GF1の近傍の部位全体が流体の圧力に抵抗するからゴム部材Gの耐圧性が向上する。

11 第1端部

1A 傾斜領域

1F 第1接続面

2 第2部材

21 第2端部

2A 対向領域

2F 第2接続面

4 曲面部

5 環状部材

G ゴム部材

J 防振継手

L 距離

P1 第1流路部材

P2 第2流路部材

R 流路

X 軸芯

Claims (3)

- 流体の流路を形成する第1流路部材および第2流路部材の間に接続されるべく、

前記第1流路部材に接続される第1端部を有する筒状の第1部材と、

前記第2流路部材に接続される第2端部を有する筒状の第2部材とを備え、

前記第1部材に、前記流路の軸芯に直行する平面に対して傾斜する傾斜領域を備えた第1接続面が設けられ、

前記第2部材に、前記第1接続面の傾斜領域の各点に対して前記軸芯と平行な方向に対向する各点を持つ対向領域を備えた第2接続面が設けられ、

前記傾斜領域の各点と前記軸芯に平行な方向における前記対向領域の各点との距離が、前記軸芯から遠ざかるほど狭くなるか等しくなるように構成してあり、

前記第1接続面の径方向内側縁部と前記第1部材の内周面とを接続する曲面部、および、

前記第1接続面の径方向外側縁部と前記第1部材の外周面とを接続する曲面部、および、

前記第2接続面の径方向内側縁部と前記第2部材の内周面とを接続する曲面部、および、

前記第2接続面の径方向外側縁部と前記第2部材の外周面とを接続する曲面部が設けてあり、

前記第1接続面および前記第1接続面に接続された二つの前記曲面部と、

前記第2接続面および前記第2接続面に接続された二つの前記曲面部と、を接続し、その外周面が前記第1部材の外周面および前記第2部材の外周面と連続し、その内周面が前記第1部材の内周面および前記第2部材の内周面と連続する環状のゴム部材を備え、

前記軸芯を含む平面での断面視において、

前記第1接続面の一部と前記第2接続面の一部とが前記軸芯の延出方向に沿ってオーバーラップしている防振継手。 - 前記傾斜領域および前記対向領域が円錐面で構成されている請求項1に記載の防振継手。

- 請求項1または2に記載の防振継手につき、

前記軸芯を含む平面での断面視において、

前記第1接続面を、前記径方向内側縁部が前記径方向外側縁部よりも前記第2部材の側に膨らんだ凸状に形成すると共に、

前記第2接続面を、前記径方向内側縁部が前記径方向外側縁部よりも前記第1部材から離れる側に窪んだ凹状に形成し、

前記第1流路部材および前記第2流路部材のうち、前記流体を流通させる際に、振動の小さい方の部材に前記第1部材を接続する防振継手構造。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018223505A JP6781237B2 (ja) | 2018-11-29 | 2018-11-29 | 防振継手および防振継手構造 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018223505A JP6781237B2 (ja) | 2018-11-29 | 2018-11-29 | 防振継手および防振継手構造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2020085191A JP2020085191A (ja) | 2020-06-04 |

| JP6781237B2 true JP6781237B2 (ja) | 2020-11-04 |

Family

ID=70907306

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018223505A Active JP6781237B2 (ja) | 2018-11-29 | 2018-11-29 | 防振継手および防振継手構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6781237B2 (ja) |

-

2018

- 2018-11-29 JP JP2018223505A patent/JP6781237B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2020085191A (ja) | 2020-06-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8857800B2 (en) | Tank rubber cushion | |

| JP2752581B2 (ja) | カルダン軸軸受け | |

| CN102177362A (zh) | 隔振装置 | |

| JP5538957B2 (ja) | 防振構造体 | |

| CN115735069A (zh) | 具有内部行程限制器的液压衬套 | |

| CN103317990A (zh) | 车辆悬架用上支架 | |

| JP6432271B2 (ja) | 免震支持装置 | |

| JP6781237B2 (ja) | 防振継手および防振継手構造 | |

| JP3769731B2 (ja) | フライホイール | |

| JP4061818B2 (ja) | 免震装置 | |

| JP6044752B2 (ja) | 管継手、及びその製造方法 | |

| JP5238545B2 (ja) | 曲管の接合構造 | |

| JP6936051B2 (ja) | ダイナミックダンパ | |

| JP2006250179A (ja) | 防振装置 | |

| JP2003254474A (ja) | 鋼管の拡径接合継手構造 | |

| US11062686B2 (en) | Friction damped component for highly stress engineering components | |

| JP6418824B2 (ja) | 接合構造 | |

| JP4264957B2 (ja) | 防振用ベローズ管継手 | |

| JP2011236612A (ja) | 杭頭部と基礎の接合部構造 | |

| JP2011149214A (ja) | 鋼管矢板壁 | |

| JP7254015B2 (ja) | 配管固定具及びそれに用いる取付けプレート | |

| JP3126644B2 (ja) | 可撓性ヒューム管 | |

| EP3614016A1 (en) | Seismic isolation support device | |

| JP7712541B2 (ja) | 配管継手 | |

| JPH0643596Y2 (ja) | 可撓性継手のフランジ部構造 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200324 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200623 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200811 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201013 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201015 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6781237 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |