JP6541555B2 - ポリスチレン系樹脂発泡板の製造方法 - Google Patents

ポリスチレン系樹脂発泡板の製造方法 Download PDFInfo

- Publication number

- JP6541555B2 JP6541555B2 JP2015230073A JP2015230073A JP6541555B2 JP 6541555 B2 JP6541555 B2 JP 6541555B2 JP 2015230073 A JP2015230073 A JP 2015230073A JP 2015230073 A JP2015230073 A JP 2015230073A JP 6541555 B2 JP6541555 B2 JP 6541555B2

- Authority

- JP

- Japan

- Prior art keywords

- mol

- foam board

- polystyrene resin

- foaming agent

- polystyrene

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Landscapes

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

Description

第1に、本発明のポリスチレン系樹脂発泡板の製造方法は、ポリスチレン系樹脂、物理発泡剤及び難燃剤を混練してなる発泡性溶融樹脂組成物を押出して板状に成形する工程を含む、見掛け密度20kg/m3以上40kg/m3未満のポリスチレン系樹脂発泡板の製造方法であって、物理発泡剤として、45mol%以上60mol%以下の炭素数3〜6の飽和炭化水素(A)、5mol%以上40mol%以下のジメチルエーテル(B)、5mol%以上40mol%以下のトランス−1−クロロ−3,3,3−トリフルオロプロペン(C)、及び35mol%以下(0を含む)のその他の物理発泡剤(D)(ただし、(A)、(B)、(C)、及び(D)の合計量を100mol%とする)からなる発泡剤を用い、かつ、物理発泡剤の総配合量がポリスチレン系樹脂1kgに対して1.0〜2.0molであることを特徴とするポリスチレン系樹脂発泡板の製造方法。

第2に、上記第1の発明のポリスチレン系樹脂発泡板の製造方法において、前記その他の物理発泡剤(D)が、水、エタノール、及び二酸化炭素から選択される少なくとも1種の物理発泡剤であることが好ましい。

第3に、上記第1又は第2の発明のポリスチレン系樹脂発泡板の製造方法において、前記その他の物理発泡剤(D)として、エタノール水溶液を含む発泡剤を用い、かつ、該エタノール水溶液中のエタノールと水とのmol比率(エタノール:水)が0.1:1〜0.6:1であることが好ましい。

第4に、上記第1から第3のいずれかの発明のポリスチレン系樹脂発泡板の製造方法において、前記難燃剤は、臭素化ブタジエン−スチレン系共重合体を含むことが好ましい。

以下、本発明のポリスチレン系樹脂発泡板の製造方法について詳細に説明する。

本発明のポリスチレン系樹脂発泡板の製造方法で用いられるポリスチレン系樹脂としては、例えばポリスチレンや、スチレン単位成分を50モル%以上含むスチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−無水マレイン酸共重合体、スチレン−ポリフェニレンエーテル共重合体、スチレン−アクリロニトリル共重合体、スチレン−メチルスチレン共重合体、スチレン−ジメチルスチレン共重合体、スチレン−エチルスチレン共重合体、スチレン−ジエチルスチレン共重合体等から選択される1種又は2種以上を例示することができる。これらの中では、ポリスチレンを好適に用いることができる。なお、ポリスチレンには、スチレン単位成分以外に、多官能性単量体や多官能性マクロモノマー等の分岐化剤による単位成分が含まれていてもよい。

ポリスチレン系樹脂は、本発明の目的、効果が達成される範囲内において、その他の重合体を含むものであってもよい。その他の重合体としては、ポリエチレン系樹脂(エチレン単独重合体及びエチレン単位成分含有量が50モル%以上のエチレン系共重合体の群から選択される1種又は2種以上の混合物)、ポリプロピレン系樹脂(プロピレン単独重合体及びプロピレン単位成分含有量が50モル%以上のプロピレン系共重合体の群から選択される1種又は2種以上の混合物)、ポリフェニレンエーテル系樹脂、ポリメタクリル酸メチル等の熱可塑性樹脂や、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体水添物、スチレン−イソプレン−スチレンブロック共重合体水添物、スチレン−エチレン共重合体等の熱可塑性エラストマー等が挙げられる。これらの他の重合体は、ポリスチレン系樹脂中で50質量%未満となるように、好ましくは30質量%以下となるように、さらに好ましくは10質量%以下となるように、目的に応じて混合することができる。

本発明では、物理発泡剤として、炭素数3〜6の飽和炭化水素(A)、ジメチルエーテル(B)、トランス−1−クロロ−3,3,3−トリフルオロプロペン(C)の3種類を含むものが用いられる。これら3種類の物理発泡剤は、オゾン破壊係数が0であるとともに、地球温暖化係数も小さく、環境適合性に優れたものである。

本発明における炭素数3〜6の飽和炭化水素(A)は、ポリスチレン系樹脂に対する溶解度とポリスチレン系樹脂中での拡散性とのバランスに優れるのでポリスチレン系樹脂の押出発泡性に優れている。

本発明では、ジメチルエーテル(B)の配合量が、5mol%以上40mol%以下である。

トランス−1−クロロ−3,3,3−トリフルオロプロペン(C)は、オゾン破壊係数が0であると共に、地球温暖化係数が非常に小さい環境適合性に優れた物理発泡剤である。また、燃えにくい性質やスチレン系樹脂に対する適度な可塑化効果を有すると共に、気体状態の熱伝導率が低い。そのため、トランス−1−クロロ−3,3,3−トリフルオロプロペン(C)を発泡剤としてスチレン系樹脂押出発泡板の製造に好適に使用することができる。

((A)と(C)のmol比)

発泡板の熱伝導率、難燃性、及び押出発泡性のバランスの観点から、上記(A)炭素数3〜6の飽和炭化水素(A)とトランス−1−クロロ−3,3,3−トリフルオロプロペン(C)のmol比率(A:C)は1:0.1〜1:0.8であることが好ましく、より好ましくは1:0.1〜1:0.7であり、さらに好ましくは1:0.1〜1:0.6である。

発泡板の難燃性、押出発泡性、及び発泡板製造時の安全性の観点から、ジメチルエーテル(B)とトランス−1−クロロ−3,3,3−トリフルオロプロペン(C)のmol比率(B:C)は1:0.1〜1:3であることが好ましく、より好ましくは1:0.2〜1:2であり、さらに好ましくは1:0.2〜1:1である。

その他の物理発泡剤(D)としては、環境適合性、発泡板製造時の安全性、発泡性溶融樹脂混練物の押出発泡性、発泡板自体の難燃性を阻害しない発泡剤であれば特に限定されるものではないが、例えば、トランス−1−クロロ−3,3,3−トリフルオロプロペン以外のハイドロ(クロロ)フルオロオレフィン、水、アルコール、二酸化炭素、ギ酸メチル、及びこれら2種以上の組合せからなる群から選択される物理発泡剤等が挙げられる。これらの中でも、水、アルコール、及び二酸化炭素から選択される少なくとも1種の物理発泡剤を用いることが好ましい。

その他の物理発泡剤(D)を配合する場合、その配合量は所望とする発泡板の見かけ密度に応じて適宜調整することができるが、その下限は、概ね5mol%であることが好ましく、より好ましくは10mol%である。

本発明では、上記その他の物理発泡剤(D)の中でも、二酸化炭素を好ましく用いることができる。二酸化炭素を用いる場合、その配合量は、ポリスチレン系樹脂1kgに対して概ね0.05〜0.5molであることが好ましく、より好ましくは0.1〜0.3molである。

また、本発明では、その他の物理発泡剤(D)として、エタノール水溶液を好ましく用いることができる。エタノールは、工業的に入手が容易であり、押出発泡性に優れた発泡剤である。また、水は、発泡効率に優れた発泡剤である。

エタノール水溶液を用いる場合、その配合量は、物理発泡剤中に5mol%以上30mol%以下であり、かつ、エタノール水溶液中のエタノールと水とのmol比率(エタノール:水)が0.1:1〜0.6:1であることが好ましい。

本発明で用いる難燃剤は特に限定されるものではないが、臭素系難燃剤を好ましく使用することができる。臭素系難燃剤としては、臭素化ブタジエン−スチレン系共重合体等の臭素化ブタジエン系重合体、テトラブロモビスフェノール−A−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノール−S−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノール−F−ビス(2,3−ジブロモ−2−メチルプロピルエーテル)、テトラブロモビスフェノール−A−ビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノール−S−ビス(2,3−ジブロモプロピルエーテル)、テトラブロモビスフェノール−F−ビス(2,3−ジブロモプロピルエーテル)に代表される臭素化ビスフェノール化合物、トリス(2,3−ジブロモプロピル)イソシアヌレート、モノ(2,3,4−トリブロモブチル)イソシアヌレート、ジ(2,3,4−トリブロモブチル)イソシアヌレート、トリス(2,3,4−トリブロモブチル)イソシアヌレートに代表される臭素化イソシアヌレート等が挙げられる。これら臭素系難燃剤の1種又は2種以上を混合して使用することができる。

(難燃助剤)

また、本発明のポリスチレン系樹脂発泡板の製造方法おいては、発泡板の難燃性をさらに向上させることを目的として、添加剤として難燃助剤を上記難燃剤と併用して使用することができる。難燃助剤としては、例えば2,3−ジメチル−2,3−ジフェニルブタン、2,3−ジエチル−2,3−ジフェニルブタン、3,4−ジメチル−3,4−ジフェニルヘキサン、3,4−ジエチル−3,4−ジフェニルヘキサン、2,4−ジフェニル−4−メチル−1−ペンテン、2,4−ジフェニル−4−エチル−1−ペンテン等のジフェニルアルカンやジフェニルアルケン、ポリ−1,4−ジイソプロピルベンゼン等のポリアルキル化芳香族化合物等から選択される1種又は2種以上を例示することができる。難燃助剤の配合量は、ポリスチレン系樹脂100質量部に対して概ね0.01〜1質量部であり、より好ましくは0.05〜0.5質量部である。

本発明のポリスチレン系樹脂発泡板の製造方法においては、ポリスチレン系樹脂発泡板に断熱性向上剤を含有させることで、その断熱性をさらに向上させることもできる。

断熱性向上剤の添加量は、ポリスチレン系樹脂100質量部に対して概ね0.5〜5質量部であり、より好ましくは1〜4質量部である。

また、本発明のポリスチレン系樹脂発泡板の製造方法においては、必要に応じて、ポリスチレン系樹脂に公知のその他の添加剤を適宜配合することができる。その他の添加剤としては、例えば、気泡径拡大剤、気泡調整剤、顔料、染料等の着色剤、熱安定剤、充填剤等の各種の添加剤を挙げることができる。

以下、本発明のポリスチレン系樹脂発泡板の製造方法により得られるポリスチレン系樹脂発泡板の物性について詳述する。

本発明の製造方法により得られる発泡板の見掛け密度は、20kg/m3以上40kg/cm3未満である。また、発泡板は板状であり、そのサイズは用途によって適宜設定することができるが、通常、幅が800mm以上であり、厚みが概ね10〜150mmである。また、80mmより厚く、押出方向垂直断面の断面積が800cm2より大きいサイズを必要とされる場合がある。このようなサイズの発泡板は、通常、所望のサイズよりも一回り以上大きなサイズの原板を作製し、原板を切削加工して、幅と長さ、場合によっては厚みを調整することにより製造される。

また、本発明の製造方法により得られる発泡板の独立気泡率は85%以上であることが好ましく、90%以上であることがより好ましく、93%以上であることがさらに好ましい。独立気泡率が上記範囲であると、炭素数3〜6の飽和炭化水素やトランス−1−クロロ−3,3,3−トリフルオロプロペン等の物理発泡剤が気泡中に留まりやすくなり、発泡板の高い断熱性能を長期に亘って維持することができる。また、機械的強度にも優れた発泡板とすることができる。

Vx:上記空気比較式比重計による測定により求められるカットサンプルの真の体積(cm3)(発泡板のカットサンプルを構成する樹脂の容積と、カットサンプル内の独立気泡部分の気泡全容積との和に相当する。)

VA:測定に使用されたカットサンプルの外寸法から算出されたカットサンプルの見かけ上の体積(cm3)

W:測定に使用されたカットサンプル全質量(g)

ρ:発泡板を構成する基材樹脂の密度(g/cm3)

実施例及び比較例の板状の発泡板を得るために、以下に示す装置及び材料を用いた。

内径150mmの第1押出機と内径200mmの第2押出機を直列に連結し、第1押出機の終端付近に物理発泡剤注入口を設け、間隙4mm×幅400mmの横断面が長方形の樹脂排出口(ダイリップ)を備えたフラットダイを第2押出機の出口に連結した押出装置を用いた。また、第2押出機の樹脂出口には上下一対のポリテトラフルオロエチレン樹脂からなる板が略一定の間隔を隔てて水平に設置された成形装置(ガイダー)を付設した。

ポリスチレン:(GPPS、Mw=27×104)

臭素化ブタジエン−スチレンブロック共重合体:ICL JAPAN社製、製品名「FR122P」(Br−SBS)

(A)イソブタン:三井化学社製

(B)ジメチルエーテル:三菱ガス化学社製

(C)トランス−1−クロロ−3,3,3−トリフルオロプロペン:ハネウェルジャパン社製(HCFO 1233zd)

(D1)二酸化炭素:昭和炭酸社製

(D2)エタノール:山一化学工業社製

エタノール水溶液:山一化学工業社製(mol比率 エタノール:水=37:63)

気泡調整剤:タルク(松村産業株式会社製、製品名「ハイフィラー#12」)

難燃助剤:ポリ−1,4−ジイソプロピルベンゼン(United initiators社製、製品名「CCPIB」)

熱安定剤:以下の(1)〜(3)を(1)50質量%、(2)25質量%、(3)25質量%の割合で混合したものを用いた。

(1)ノボラック型エポキシ系安定剤:DIC製、商品名「EPICLON N680」

(2)リン系安定剤:ADEKA製、商品名「PEP36」(ビス(2,6−ジ−t−ブチル−4−メチルフェニル)ペンタエリスリトール−ジホスファイト)

(3)ヒンダードフェノール系安定剤:BASF製、商品名「Irganox1010」(ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート])

(実施例1〜6)

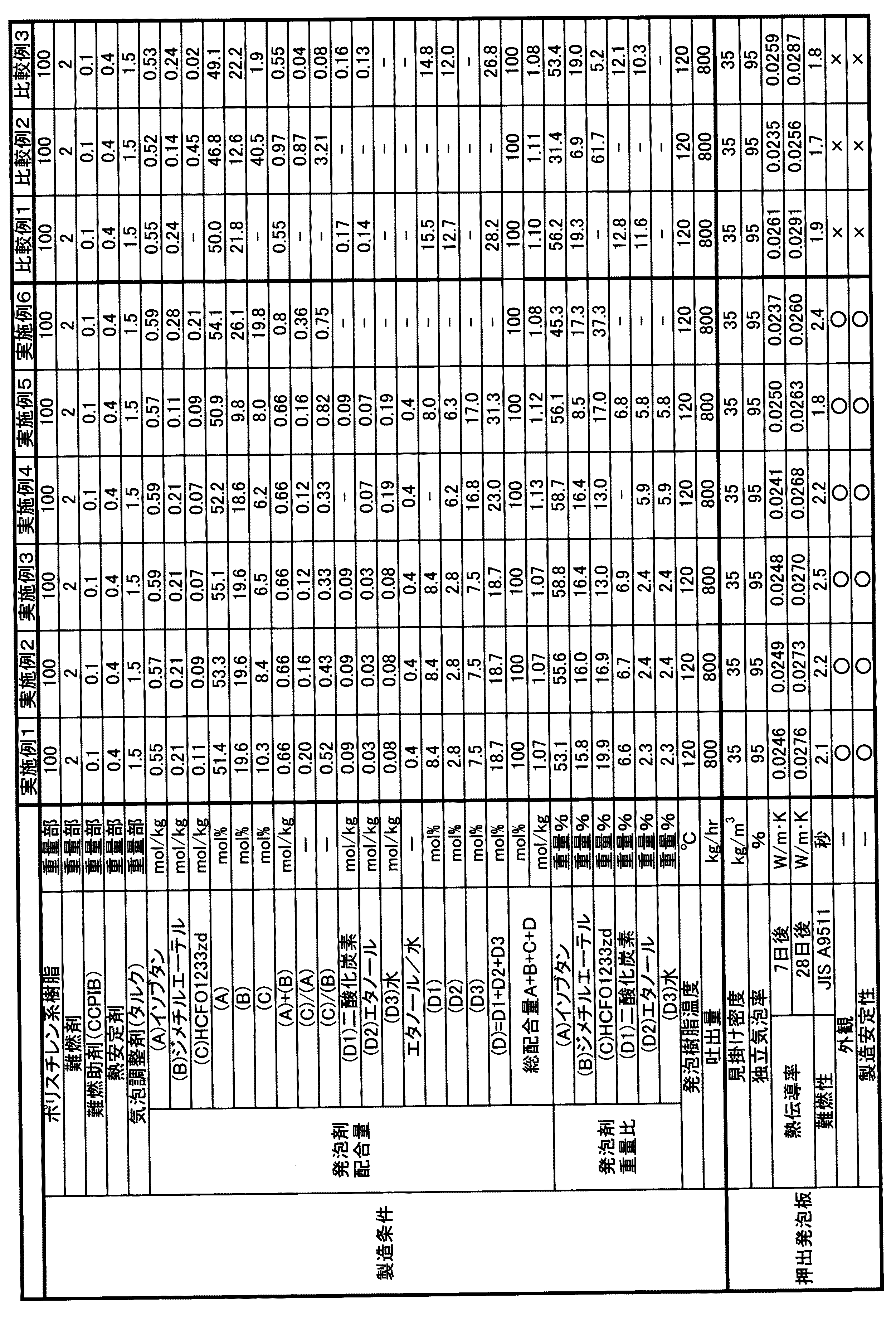

ポリスチレン系樹脂、難燃剤、難燃助剤、熱安定剤、及び気泡調整剤としてのタルクを表1に示す配合で第1押出機に供給し、200℃まで加熱して混練し、第1押出機に設けられた物理発泡剤注入口から、表1に示す配合組成、量の物理発泡剤を供給した。この際、実施例1〜5においては、水及びエタノールをエタノール水溶液として供給した。次に、第1押出機内でさらに混練した発泡剤含有溶融樹脂組成物を、続く第2押出機に移送して樹脂温度を表1に示す発泡適正温度(押出樹脂温度)となるように調整して発泡性溶融樹脂組成物とした後、吐出量800kg/hrでガイダー内に押出し、発泡させながらガイダー内を通過させることにより板状に成形(賦形)して発泡板の原板を作製し、さらに、切削加工により原板の幅及び長さを調整して、直方体状のポリスチレン系樹脂発泡板(幅:1000mm、長さ:2000mm、厚み:100mm)を製造した。なお、表1中において、該当する発泡剤を使用しなかった場合は、「−」と表記した。

物理発泡剤として、イソブタン(50.0mol%)、ジメチルエーテル(21.8mol%)、二酸化炭素(15.5mol%)、及びエタノール(12.7mol%)を用いた以外は実施例1〜6と同様の製造方法で発泡板を製造した。

物理発泡剤として、イソブタン(46.8mol%)、ジメチルエーテル(12.6mol%)、及びトランス−1−クロロ−3,3,3−トリフルオロプロペン(40.5mol%)を用いた以外は実施例1〜6と同様の製造方法で発泡板を製造した。

物理発泡剤として、イソブタン(49.1mol%)、ジメチルエーテル(22.2mol%)、及びトランス−1−クロロ−3,3,3−トリフルオロプロペン(1.9mol%)を用いた以外は比較例1と同様の製造方法で発泡板を製造した。

上記実施例1〜6及び比較例1〜3の発泡板について、見掛け密度、厚み、断面積、独立気泡径、熱伝導率、難燃性、外観、製造安定性について以下の方法で測定及び評価を行った。表1に、実施例1〜6及び比較例1〜3における製造条件と各測定結果及び評価結果を示す。

発泡板の見掛け密度は、次のようにして求めた。得られた発泡板の幅方向の中央部、両端部付近から50×50×50mmの直方体の試料を各々切り出して質量を測定し、該質量を体積で割算することにより夫々の試料の見掛け密度を求め、それらの算術平均値を見掛け密度とした。

発泡板を幅方向に5等分して、それらの幅方向中央部の厚みを測定し、それぞれの厚みの算術平均値を発泡板の厚みとした。

発泡板の厚みと発泡板の幅との積として、押出方向垂直断面の断面積を求めた。なお、発泡板の幅は、発泡板から無作為に選択した5箇所の幅の算術平均値として求めた。

ASTM−D2856−70の手順Cに従って、空気比較式比重計(例えば、東芝ベックマン(株)製、空気比較式比重計、型式:930型)を使用して測定される発泡板の真の体積Vxを用いて、上記の式(1)から求めた。

得られた発泡板を製造直後から温度23℃、相対湿度50%の恒温恒湿室にて保管し、製造7日後、28日後に、JIS A9511(2006R)4.2で規定される熱伝導率の規格に沿って測定した。

得られた発泡板を製造直後から温度23℃、相対湿度50%の恒温恒湿室にて保管し、製造5日後に、JIS A9511(2006R)5・13・1に規定される燃焼性規格に沿って測定した。

発泡板表面の平滑性について目視にて評価を行った。

○:凹凸がなく平滑な表面である

×:ダイ内で発泡剤が分離する等により表面が平滑ではないもの

押出時の製造安定性について、得られる原板の幅の変動(最大値−最小値)をもとに、以下の基準により評価を行った。

○:原板の幅の変動が30mm以下である。

×:原板の幅の変動が30mmを超え、規定の幅(1000mm)を下回るときがある。

難燃性に優れ、外観が良好な発泡板を安定に製造することができ、また、熱伝導率に優れた発泡板を製造することができることが確認された。

Claims (4)

- ポリスチレン系樹脂、物理発泡剤及び難燃剤を混練してなる発泡性溶融樹脂組成物を押出して板状に成形する工程を含む、見掛け密度20kg/m3以上40kg/m3未満のポリスチレン系樹脂発泡板の製造方法であって、

物理発泡剤として、45mol%以上60mol%以下の炭素数3〜6の飽和炭化水素(A)、5mol%以上40mol%以下のジメチルエーテル(B)、5mol%以上40mol%以下のトランス−1−クロロ−3,3,3−トリフルオロプロペン(C)、及び35mol%以下(0を含む)のその他の物理発泡剤(D)(ただし、(A)、(B)、(C)、及び(D)の合計量を100mol%とする)からなる発泡剤を用い、かつ、物理発泡剤の総配合量がポリスチレン系樹脂1kgに対して1.0〜2.0molであることを特徴とするポリスチレン系樹脂発泡板の製造方法。 - 前記その他の物理発泡剤(D)が、水、エタノール、及び二酸化炭素から選択される少なくとも1種の物理発泡剤であることを特徴とする請求項1に記載のポリスチレン系樹脂発泡板の製造方法。

- 前記その他の物理発泡剤(D)として、エタノール水溶液を含む発泡剤を用い、かつ、該エタノール水溶液中のエタノールと水とのmol比率(エタノール:水)が0.1:1〜0.6:1であることを特徴とする請求項1又は2に記載のポリスチレン系樹脂発泡板の製造方法。

- 前記難燃剤は、臭素化ブタジエン−スチレン系共重合体を含むことを特徴とする請求項1から3のいずれか一項に記載のポリスチレン系樹脂発泡板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015230073A JP6541555B2 (ja) | 2015-11-25 | 2015-11-25 | ポリスチレン系樹脂発泡板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015230073A JP6541555B2 (ja) | 2015-11-25 | 2015-11-25 | ポリスチレン系樹脂発泡板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017095618A JP2017095618A (ja) | 2017-06-01 |

| JP6541555B2 true JP6541555B2 (ja) | 2019-07-10 |

Family

ID=58816833

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015230073A Active JP6541555B2 (ja) | 2015-11-25 | 2015-11-25 | ポリスチレン系樹脂発泡板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6541555B2 (ja) |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090253820A1 (en) * | 2006-03-21 | 2009-10-08 | Honeywell International Inc. | Foaming agents and compositions containing fluorine sustituted olefins and methods of foaming |

| US20110037016A1 (en) * | 2003-10-27 | 2011-02-17 | Honeywell International Inc. | Fluoropropene compounds and compositions and methods using same |

| CN101305022B (zh) * | 2005-11-12 | 2012-06-20 | 陶氏环球技术有限责任公司 | 溴化丁二烯/乙烯基芳族共聚物、该共聚物与乙烯基芳族聚合物的掺合物和由该掺合物形成的聚合物泡沫 |

| ES2645472T3 (es) * | 2012-07-19 | 2017-12-05 | Honeywell International Inc. | Agentes de soplado para espuma de poliestireno extruida y espuma de poliestireno extruida, y métodos de espumación |

| JP6469973B2 (ja) * | 2014-06-09 | 2019-02-13 | 株式会社ジェイエスピー | 熱可塑性樹脂押出発泡断熱板の製造方法 |

-

2015

- 2015-11-25 JP JP2015230073A patent/JP6541555B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017095618A (ja) | 2017-06-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7449827B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法、及びポリスチレン系樹脂押出発泡板 | |

| JP5777151B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP5787358B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 | |

| JP2012177052A (ja) | ポリスチレン系樹脂押出発泡板 | |

| JP6061742B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 | |

| JP6099495B2 (ja) | 難燃剤溶融混練物及びこれを用いたポリスチレン系樹脂押出発泡体の製造方法 | |

| JP5943730B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 | |

| JP6185413B2 (ja) | ポリスチレン系樹脂発泡体の製造方法 | |

| JP6141099B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 | |

| JP6389591B2 (ja) | ポリスチレン系樹脂発泡体の製造方法 | |

| JP6512580B2 (ja) | ポリスチレン系樹脂発泡板の製造方法 | |

| JP6541555B2 (ja) | ポリスチレン系樹脂発泡板の製造方法 | |

| JP6250094B2 (ja) | ポリスチレン系樹脂押出発泡断熱板の製造方法 | |

| JP2014208736A5 (ja) | ||

| JP6173038B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 | |

| JP7667730B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP3216586U (ja) | 熱可塑性樹脂押出発泡断熱板 | |

| JP7770976B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP7674229B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP7568523B2 (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP7558109B2 (ja) | ポリスチレン系樹脂発泡板の製造方法 | |

| JP6478860B2 (ja) | ポリスチレン系樹脂発泡板の製造方法 | |

| JP6588245B2 (ja) | ポリスチレン系樹脂発泡体の製造方法 | |

| JP2024039320A (ja) | ポリスチレン系樹脂押出発泡板の製造方法 | |

| JP6124484B2 (ja) | ポリスチレン系樹脂押出発泡体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180820 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190424 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190604 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190611 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6541555 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |