JP6518426B2 - 熱伝導性・導電性部材の製造方法 - Google Patents

熱伝導性・導電性部材の製造方法 Download PDFInfo

- Publication number

- JP6518426B2 JP6518426B2 JP2014213399A JP2014213399A JP6518426B2 JP 6518426 B2 JP6518426 B2 JP 6518426B2 JP 2014213399 A JP2014213399 A JP 2014213399A JP 2014213399 A JP2014213399 A JP 2014213399A JP 6518426 B2 JP6518426 B2 JP 6518426B2

- Authority

- JP

- Japan

- Prior art keywords

- heat treatment

- cutting

- heat

- conductive member

- treatment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 18

- 238000010438 heat treatment Methods 0.000 claims description 64

- 239000000463 material Substances 0.000 claims description 46

- 238000005520 cutting process Methods 0.000 claims description 39

- 238000011282 treatment Methods 0.000 claims description 19

- 238000000034 method Methods 0.000 claims description 10

- 230000032683 aging Effects 0.000 claims description 9

- 238000001192 hot extrusion Methods 0.000 claims description 6

- 229910021365 Al-Mg-Si alloy Inorganic materials 0.000 claims description 5

- 229910045601 alloy Inorganic materials 0.000 description 15

- 239000000956 alloy Substances 0.000 description 15

- 229910000838 Al alloy Inorganic materials 0.000 description 14

- 239000006104 solid solution Substances 0.000 description 13

- 239000000047 product Substances 0.000 description 11

- 239000000654 additive Substances 0.000 description 7

- 230000000996 additive effect Effects 0.000 description 7

- 230000017525 heat dissipation Effects 0.000 description 6

- 238000001556 precipitation Methods 0.000 description 6

- 229910018464 Al—Mg—Si Inorganic materials 0.000 description 5

- 238000001125 extrusion Methods 0.000 description 5

- 238000001816 cooling Methods 0.000 description 4

- 238000005553 drilling Methods 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 238000010791 quenching Methods 0.000 description 3

- 230000000171 quenching effect Effects 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 238000005098 hot rolling Methods 0.000 description 2

- 229910000765 intermetallic Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229910018571 Al—Zn—Mg Inorganic materials 0.000 description 1

- 229910017758 Cu-Si Inorganic materials 0.000 description 1

- 229910017818 Cu—Mg Inorganic materials 0.000 description 1

- 229910017931 Cu—Si Inorganic materials 0.000 description 1

- 229910019018 Mg 2 Si Inorganic materials 0.000 description 1

- 229910019064 Mg-Si Inorganic materials 0.000 description 1

- 229910019406 Mg—Si Inorganic materials 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000011162 core material Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Images

Landscapes

- Conductive Materials (AREA)

Description

前記第1熱処理を施した材料を切削して所要形状を得る切削加工と、

前記切削加工によって得た切削加工品を200〜450℃に加熱する第2熱処理とを行うことを特徴とする熱伝導性・導電性部材の製造方法。

第1熱処理は切削加工に供する材料の硬度を高めて良好な切削性を付与するための熱処理である。第1熱処理では、アルミニウム合金中に添加元素を均一に固溶させた後に急冷して過飽和固溶体を形成し、その後人工時効処理によって金属間化合物を析出させる。本発明において好適に用いられるAl−Mg−Si系合金において、硬度に深く関与する析出物はMg2Siである。

第1熱処理によって切削加工に適した硬度となった材料に切削加工を施して所要形状の切削加工品を得る。材料は第1熱処理によって硬度が高められているので、加工による変形やバリの発生が抑制されて良好に加工できる。

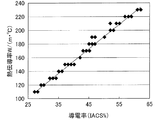

第2熱処理は、固溶原子を析出させるための加熱であり、固溶原子の析出により熱伝導率および導電率を高めることができる。

11、12…フィン

13、14…ベース部

Claims (2)

- 熱処理型のAl−Mg−Si系合金からなる材料を溶体化処理または高温加工から急冷した後に人工時効処理する第1熱処理と、

前記第1熱処理を施した材料を切削して所要形状を得る切削加工と、

前記切削加工によって得た切削加工品を200〜450℃に加熱する第2熱処理とを行い、

前記第2熱処理後の切削加工品の導電率が55%IACS以上であることを特徴とする熱伝導性・導電性部材の製造方法。 - 前記第1熱処理における高温加工は熱間押出である請求項1に記載の熱伝導性・導電性部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014213399A JP6518426B2 (ja) | 2014-10-20 | 2014-10-20 | 熱伝導性・導電性部材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014213399A JP6518426B2 (ja) | 2014-10-20 | 2014-10-20 | 熱伝導性・導電性部材の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016079475A JP2016079475A (ja) | 2016-05-16 |

| JP2016079475A5 JP2016079475A5 (ja) | 2017-06-29 |

| JP6518426B2 true JP6518426B2 (ja) | 2019-05-22 |

Family

ID=55957712

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014213399A Active JP6518426B2 (ja) | 2014-10-20 | 2014-10-20 | 熱伝導性・導電性部材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6518426B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7007884B2 (ja) * | 2017-12-12 | 2022-02-10 | 昭和電工株式会社 | ケースおよびその製造方法 |

| CN109609818A (zh) * | 2018-10-11 | 2019-04-12 | 江苏豪然喷射成形合金有限公司 | 一种高防弹性铝合金板材的制备方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002309329A (ja) * | 2001-04-10 | 2002-10-23 | Aisin Keikinzoku Co Ltd | 熱伝導性に優れたAl−Mg−Si系アルミニウム合金押出形材 |

| US20140225042A1 (en) * | 2011-06-30 | 2014-08-14 | Dyden Corporation | Flexible conductive material and cable using the same |

| JP2014156625A (ja) * | 2013-02-15 | 2014-08-28 | Uacj Corp | 成形性に優れるアルミニウム合金板、異周速圧延方法およびアルミニウム合金板の製造方法 |

-

2014

- 2014-10-20 JP JP2014213399A patent/JP6518426B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016079475A (ja) | 2016-05-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101174596B1 (ko) | 고강도 고도전 구리합금 압연판 및 그 제조방법 | |

| JP6151813B1 (ja) | ベーパチャンバーの製造方法 | |

| JP6031549B2 (ja) | 放熱部品用銅合金板 | |

| JP6378819B1 (ja) | Cu−Co−Si系銅合金板材および製造方法並びにその板材を用いた部品 | |

| US10508329B2 (en) | Aluminum alloy material for use in thermal conduction application | |

| JP6031548B2 (ja) | 放熱部品用銅合金板 | |

| TWI605139B (zh) | 散熱零件用銅合金板及散熱零件 | |

| JP6378937B2 (ja) | アルミニウム合金部材の製造方法 | |

| JP2013204087A (ja) | 高強度高熱伝導性アルミニウム合金部材とその製造方法 | |

| WO2016152648A1 (ja) | 放熱部品用銅合金板及び放熱部品 | |

| JP6518426B2 (ja) | 熱伝導性・導電性部材の製造方法 | |

| JP2012062517A (ja) | 熱伝導性、強度及び成形性に優れたアルミニウム合金およびその製造方法 | |

| WO2018062255A1 (ja) | 放熱部品用銅合金板、放熱部品、及び放熱部品の製造方法 | |

| JP6732840B2 (ja) | ベーパーチャンバー用銅合金板 | |

| JP6617012B2 (ja) | 強度、導電性、ろう付性に優れる熱交換器用アルミニウム合金フィン材および該熱交換器用アルミニウム合金フィン材を備える熱交換器 | |

| JP2020094284A (ja) | 熱伝導性アルミニウム合金積層成形体、その製造方法、及び電子機器の放熱体 | |

| JP2000239812A (ja) | 高強度・高導電性銅合金材の製造方法 | |

| JP2013204096A (ja) | ピン型ヒートシンク及びその製造方法 | |

| JP7234501B2 (ja) | 銅合金 | |

| JP2012172164A (ja) | アルミニウム合金押出形材及びその製造方法 | |

| CN115161523B (zh) | 一种散热器用铝合金型材及其制备方法 | |

| JP2005290527A (ja) | 熱伝導性に優れたアルミニウム合金鋳物及びその製造方法 | |

| JP2002309329A (ja) | 熱伝導性に優れたAl−Mg−Si系アルミニウム合金押出形材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170522 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170705 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180725 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180731 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180913 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190402 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190422 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6518426 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |