JP6356453B2 - 透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 - Google Patents

透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 Download PDFInfo

- Publication number

- JP6356453B2 JP6356453B2 JP2014062375A JP2014062375A JP6356453B2 JP 6356453 B2 JP6356453 B2 JP 6356453B2 JP 2014062375 A JP2014062375 A JP 2014062375A JP 2014062375 A JP2014062375 A JP 2014062375A JP 6356453 B2 JP6356453 B2 JP 6356453B2

- Authority

- JP

- Japan

- Prior art keywords

- resin

- conductive pattern

- transparent conductive

- substrate

- transparent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims description 84

- 238000004519 manufacturing process Methods 0.000 title claims description 16

- 229910052751 metal Inorganic materials 0.000 claims description 88

- 239000002184 metal Substances 0.000 claims description 88

- 229920005989 resin Polymers 0.000 claims description 82

- 239000011347 resin Substances 0.000 claims description 82

- 239000002070 nanowire Substances 0.000 claims description 68

- 229920005992 thermoplastic resin Polymers 0.000 claims description 17

- 239000011521 glass Substances 0.000 claims description 16

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 claims description 7

- 239000003822 epoxy resin Substances 0.000 claims description 7

- 229920005668 polycarbonate resin Polymers 0.000 claims description 7

- 239000004431 polycarbonate resin Substances 0.000 claims description 7

- 229920000647 polyepoxide Polymers 0.000 claims description 7

- 229920001187 thermosetting polymer Polymers 0.000 claims description 7

- 239000005038 ethylene vinyl acetate Substances 0.000 claims description 6

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 claims description 6

- 229920001721 polyimide Polymers 0.000 claims description 6

- 239000004642 Polyimide Substances 0.000 claims description 5

- 125000004122 cyclic group Chemical group 0.000 claims description 5

- 230000008018 melting Effects 0.000 claims description 5

- 238000002844 melting Methods 0.000 claims description 5

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 claims description 5

- 229920005672 polyolefin resin Polymers 0.000 claims description 5

- 238000010304 firing Methods 0.000 claims description 3

- 230000007261 regionalization Effects 0.000 claims description 3

- DQXBYHZEEUGOBF-UHFFFAOYSA-N but-3-enoic acid;ethene Chemical compound C=C.OC(=O)CC=C DQXBYHZEEUGOBF-UHFFFAOYSA-N 0.000 claims 1

- 229920006026 co-polymeric resin Polymers 0.000 claims 1

- 238000000151 deposition Methods 0.000 claims 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 claims 1

- 239000010410 layer Substances 0.000 description 53

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 25

- 238000002834 transmittance Methods 0.000 description 23

- 239000002042 Silver nanowire Substances 0.000 description 20

- 239000002071 nanotube Substances 0.000 description 18

- 238000000034 method Methods 0.000 description 14

- 230000000052 comparative effect Effects 0.000 description 13

- 239000000463 material Substances 0.000 description 13

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 11

- 238000000576 coating method Methods 0.000 description 9

- 238000007639 printing Methods 0.000 description 9

- 238000012360 testing method Methods 0.000 description 9

- 239000011248 coating agent Substances 0.000 description 8

- 230000009477 glass transition Effects 0.000 description 7

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 7

- 239000000243 solution Substances 0.000 description 7

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 6

- 239000012790 adhesive layer Substances 0.000 description 6

- 239000004020 conductor Substances 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 5

- 230000001678 irradiating effect Effects 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- -1 polyethylene terephthalate Polymers 0.000 description 5

- 229920000139 polyethylene terephthalate Polymers 0.000 description 5

- 239000005020 polyethylene terephthalate Substances 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 4

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 4

- 239000002253 acid Substances 0.000 description 4

- 239000002612 dispersion medium Substances 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 229910052737 gold Inorganic materials 0.000 description 4

- 239000010931 gold Substances 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 230000001681 protective effect Effects 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- 229920000178 Acrylic resin Polymers 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 3

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 3

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- MPIAGWXWVAHQBB-UHFFFAOYSA-N [3-prop-2-enoyloxy-2-[[3-prop-2-enoyloxy-2,2-bis(prop-2-enoyloxymethyl)propoxy]methyl]-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(COC(=O)C=C)(COC(=O)C=C)COCC(COC(=O)C=C)(COC(=O)C=C)COC(=O)C=C MPIAGWXWVAHQBB-UHFFFAOYSA-N 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 238000001548 drop coating Methods 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229920003223 poly(pyromellitimide-1,4-diphenyl ether) Polymers 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 238000007650 screen-printing Methods 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 229910052724 xenon Inorganic materials 0.000 description 3

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 3

- YEJRWHAVMIAJKC-UHFFFAOYSA-N 4-Butyrolactone Chemical compound O=C1CCCO1 YEJRWHAVMIAJKC-UHFFFAOYSA-N 0.000 description 2

- 101710134784 Agnoprotein Proteins 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 239000004641 Diallyl-phthalate Substances 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 239000002390 adhesive tape Substances 0.000 description 2

- 238000007605 air drying Methods 0.000 description 2

- QUDWYFHPNIMBFC-UHFFFAOYSA-N bis(prop-2-enyl) benzene-1,2-dicarboxylate Chemical compound C=CCOC(=O)C1=CC=CC=C1C(=O)OCC=C QUDWYFHPNIMBFC-UHFFFAOYSA-N 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- SWXVUIWOUIDPGS-UHFFFAOYSA-N diacetone alcohol Chemical compound CC(=O)CC(C)(C)O SWXVUIWOUIDPGS-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- LZCLXQDLBQLTDK-UHFFFAOYSA-N ethyl 2-hydroxypropanoate Chemical compound CCOC(=O)C(C)O LZCLXQDLBQLTDK-UHFFFAOYSA-N 0.000 description 2

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 2

- XLLIQLLCWZCATF-UHFFFAOYSA-N ethylene glycol monomethyl ether acetate Natural products COCCOC(C)=O XLLIQLLCWZCATF-UHFFFAOYSA-N 0.000 description 2

- 238000000445 field-emission scanning electron microscopy Methods 0.000 description 2

- 238000007646 gravure printing Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000007641 inkjet printing Methods 0.000 description 2

- UODXCYZDMHPIJE-UHFFFAOYSA-N menthanol Chemical compound CC1CCC(C(C)(C)O)CC1 UODXCYZDMHPIJE-UHFFFAOYSA-N 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920006316 polyvinylpyrrolidine Polymers 0.000 description 2

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 2

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 2

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 239000000523 sample Substances 0.000 description 2

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 2

- 230000000930 thermomechanical effect Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- QNODIIQQMGDSEF-UHFFFAOYSA-N (1-hydroxycyclohexyl)-phenylmethanone Chemical compound C=1C=CC=CC=1C(=O)C1(O)CCCCC1 QNODIIQQMGDSEF-UHFFFAOYSA-N 0.000 description 1

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical compound CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 1

- 239000012956 1-hydroxycyclohexylphenyl-ketone Substances 0.000 description 1

- VXQBJTKSVGFQOL-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethyl acetate Chemical compound CCCCOCCOCCOC(C)=O VXQBJTKSVGFQOL-UHFFFAOYSA-N 0.000 description 1

- SBASXUCJHJRPEV-UHFFFAOYSA-N 2-(2-methoxyethoxy)ethanol Chemical compound COCCOCCO SBASXUCJHJRPEV-UHFFFAOYSA-N 0.000 description 1

- BJINVQNEBGOMCR-UHFFFAOYSA-N 2-(2-methoxyethoxy)ethyl acetate Chemical compound COCCOCCOC(C)=O BJINVQNEBGOMCR-UHFFFAOYSA-N 0.000 description 1

- XYVAYAJYLWYJJN-UHFFFAOYSA-N 2-(2-propoxypropoxy)propan-1-ol Chemical compound CCCOC(C)COC(C)CO XYVAYAJYLWYJJN-UHFFFAOYSA-N 0.000 description 1

- WFSMVVDJSNMRAR-UHFFFAOYSA-N 2-[2-(2-ethoxyethoxy)ethoxy]ethanol Chemical compound CCOCCOCCOCCO WFSMVVDJSNMRAR-UHFFFAOYSA-N 0.000 description 1

- LCZVSXRMYJUNFX-UHFFFAOYSA-N 2-[2-(2-hydroxypropoxy)propoxy]propan-1-ol Chemical compound CC(O)COC(C)COC(C)CO LCZVSXRMYJUNFX-UHFFFAOYSA-N 0.000 description 1

- FDSUVTROAWLVJA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol;prop-2-enoic acid Chemical compound OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)COCC(CO)(CO)CO FDSUVTROAWLVJA-UHFFFAOYSA-N 0.000 description 1

- POAOYUHQDCAZBD-UHFFFAOYSA-N 2-butoxyethanol Chemical compound CCCCOCCO POAOYUHQDCAZBD-UHFFFAOYSA-N 0.000 description 1

- NQBXSWAWVZHKBZ-UHFFFAOYSA-N 2-butoxyethyl acetate Chemical compound CCCCOCCOC(C)=O NQBXSWAWVZHKBZ-UHFFFAOYSA-N 0.000 description 1

- ZNQVEEAIQZEUHB-UHFFFAOYSA-N 2-ethoxyethanol Chemical compound CCOCCO ZNQVEEAIQZEUHB-UHFFFAOYSA-N 0.000 description 1

- YEYKMVJDLWJFOA-UHFFFAOYSA-N 2-propoxyethanol Chemical compound CCCOCCO YEYKMVJDLWJFOA-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- IMROMDMJAWUWLK-UHFFFAOYSA-N Ethenol Chemical compound OC=C IMROMDMJAWUWLK-UHFFFAOYSA-N 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 229920000144 PEDOT:PSS Polymers 0.000 description 1

- 239000004419 Panlite Substances 0.000 description 1

- 241000233805 Phoenix Species 0.000 description 1

- 229920001609 Poly(3,4-ethylenedioxythiophene) Polymers 0.000 description 1

- 206010037660 Pyrexia Diseases 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- WUOACPNHFRMFPN-UHFFFAOYSA-N alpha-terpineol Chemical compound CC1=CCC(C(C)(C)O)CC1 WUOACPNHFRMFPN-UHFFFAOYSA-N 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- MQDJYUACMFCOFT-UHFFFAOYSA-N bis[2-(1-hydroxycyclohexyl)phenyl]methanone Chemical compound C=1C=CC=C(C(=O)C=2C(=CC=CC=2)C2(O)CCCCC2)C=1C1(O)CCCCC1 MQDJYUACMFCOFT-UHFFFAOYSA-N 0.000 description 1

- 229910052793 cadmium Inorganic materials 0.000 description 1

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000012461 cellulose resin Substances 0.000 description 1

- 238000005119 centrifugation Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 150000001925 cycloalkenes Chemical class 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- SQIFACVGCPWBQZ-UHFFFAOYSA-N delta-terpineol Natural products CC(C)(O)C1CCC(=C)CC1 SQIFACVGCPWBQZ-UHFFFAOYSA-N 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 229940028356 diethylene glycol monobutyl ether Drugs 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005401 electroluminescence Methods 0.000 description 1

- 229940116333 ethyl lactate Drugs 0.000 description 1

- 238000013213 extrapolation Methods 0.000 description 1

- 229920006015 heat resistant resin Polymers 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- WOVCNZYAINTKKT-UHFFFAOYSA-N octane;toluene Chemical compound CC1=CC=CC=C1.CCCCCCCC WOVCNZYAINTKKT-UHFFFAOYSA-N 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 229910052762 osmium Inorganic materials 0.000 description 1

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 1

- JCGNDDUYTRNOFT-UHFFFAOYSA-N oxolane-2,4-dione Chemical compound O=C1COC(=O)C1 JCGNDDUYTRNOFT-UHFFFAOYSA-N 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 1

- 239000013034 phenoxy resin Substances 0.000 description 1

- 229920006287 phenoxy resin Polymers 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- LLHKCFNBLRBOGN-UHFFFAOYSA-N propylene glycol methyl ether acetate Chemical compound COCC(C)OC(C)=O LLHKCFNBLRBOGN-UHFFFAOYSA-N 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- 229910001961 silver nitrate Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 150000003462 sulfoxides Chemical class 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 229940116411 terpineol Drugs 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 230000003685 thermal hair damage Effects 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Description

ポリビニルピロリドンK−90((株)日本触媒社製)(0.049g)、AgNO3(0.052g)およびFeCl3(0.04mg)を、エチレングリコール(12.5mlに溶解し、150℃で1時間加熱反応した。得られた析出物を遠心分離により単離し、析出物を乾燥して目的の銀ナノワイヤを得た。図3(a)、(b)に、得られた銀ナノワイヤのSEM像を示す。使用したSEMは、日立ハイテク株式会社製 FE−SEM S−5200である。

20cm角で0.7mm厚のガラス板(日本電気硝子(株)製OA−10GF、事前に0.1NNaOHアルカリ液で浸漬処理後、純水洗浄したもの)に、シクロオレフィンポリマーであるゼオノア1020R(日本ゼオン(株)製)をキシレンに5質量%で溶解したものを、バーコーターで5μm厚で塗布し、150℃の高温槽で2時間乾燥した(実施例1)。

上記銀ナノワイヤをエタノールに分散し(0.25質量%)、この溶液を前記樹脂をコーティングした20cm角のガラス基板及び前記樹脂をコーティングしない20cm角のガラス基板上にドロップコートにより3滴塗布し、6時間風乾することにより、上記銀ナノワイヤをガラス基板上に堆積した。

表1の実施例1〜4及び比較例1、2の条件でパルス光を照射する前後の銀ナノワイヤの堆積層について、三菱化学株式会社製LORESTA−GP MCP−T610 4探針法表面抵抗率、体積抵抗率測定装置を使用して表面抵抗値を測定した。なお、TgはJIS K7121に準じて補外ガラス転移開始温度を求めた。

使用テープ:寺岡製作所製 No.650S #25 25mm幅

試験方法:上記テープを50mmの長さで切り出し、幅25mm、長さが25mmになるように透明導電パターンに接着させ、残りのテープ部分(剥がししろ)より粘着テープを剥離した。剥離後、テープが被着していた堆積層形成部分で、前記LORESTAを用いて表面抵抗を測定した。

以下のようにベースフィルム(基板)、コーティング層(耐熱層)、接着層(透明樹脂層)の3層構造からなる透明導電パターン形成用基板を作製した。

KAYARAD UX−5000(5官能ウレタンアクリレート、日本化薬(株)製)40質量部、KAYARAD DPHA(ジペンタエリスリトールペンタアクリレートとジペンタエリスリトールヘキサアクリレートの混合物、日本化薬(株)製)60質量部、Irgacure184(1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、チバジャパン(株)製)2質量部を混合して、コーティング液とした。

熱機械測定(TMA)により測定した。エスアイアイ・ナノテクノロジー株式会社製TMA/SS6100熱機械的分析装置を使用し、温度範囲−10〜300℃、昇温速度5℃/分、荷重20.0mNの条件で9×9×3mmの試験片を用いて測定を行った。得られた膨張曲線における転移に基づく変曲点前後の直線領域で各々引いた2本の直線の外挿線の交点の温度をガラス転移温度とした。

上記銀ナノワイヤをエタノールに分散し(0.25質量%)、この分散液をベースフィルムであるルミラー125T60上にコーティング層を塗布して形成した2層(耐熱層/ベースフィルム)基板(比較例3)、及びコーティング層、接着層を順次塗布して形成した3層(接着層/耐熱層/ベースフィルム)基板(実施例5)の接着層上にドロップコートにより3滴塗布し、6時間風乾することにより、上記銀ナノワイヤを各基板上に堆積した。また、上記分散液をベースフィルムであるルミラー125T60上に直接堆積した(比較例4)。堆積した銀ナノワイヤに対して、実施例1〜4、比較例1、2と同様にパルス光を照射して透明導電パターンを作製した。

Claims (6)

- 金属ナノワイヤを含む透明導電パターンが形成された基板を製造するための透明導電パターン形成用基板であって、表面にTgが200℃以下の非晶性の熱可塑性樹脂またはTgが200℃以下の硬化性樹脂プレポリマーで光照射により三次元架橋構造となる硬化性樹脂よりなる透明樹脂層が形成されており、前記透明樹脂層が環状ポリオレフィン樹脂、ポリカーボネート樹脂、エポキシ樹脂、ポリビニルブチラール樹脂、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂のいずれかにより構成されていることを特徴とする透明導電パターン形成用基板。

- 上記基板がガラス、ポリイミド、結晶性を有し融点が200℃以上の熱可塑性樹脂またはTgが200℃以上の熱硬化性樹脂により構成されている請求項1に記載の透明導電パターン形成用基板。

- 基板表面に形成され、Tgが200℃以下の非晶性の熱可塑性樹脂または、光焼成前には三次元架橋していない硬化性樹脂プレポリマーが光照射により三次元架橋された硬化性樹脂よりなる透明樹脂層と、

前記透明樹脂層上に所定のパターン形状で堆積され、かつ外周で接合された交差部を有する金属ナノワイヤを含む透明導電パターンと、

を備え、前記透明樹脂層が環状ポリオレフィン樹脂、ポリカーボネート樹脂、エポキシ樹脂、ポリビニルブチラール樹脂、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂のいずれかにより構成されている透明導電パターン形成基板。 - 上記基板がガラス、ポリイミド、結晶性を有し融点が200℃以上の熱可塑性樹脂またはTgが200℃以上の熱硬化性樹脂により構成されている請求項3に記載の透明導電パターン形成基板。

- 基板表面にTgが200℃以下の非晶性の熱可塑性樹脂または光焼成前には三次元架橋していない硬化性樹脂プレポリマーよりなる透明樹脂層を形成し、

前記透明樹脂層上に金属ナノワイヤを所定のパターン形状に堆積し、

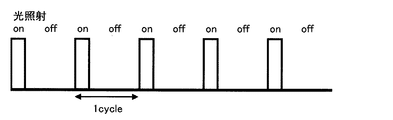

前記堆積された金属ナノワイヤに、パルス幅が20マイクロ秒から50ミリ秒であるパルス光を照射して前記金属ナノワイヤの外周交差部を接合し、前記透明樹脂層が環状ポリオレフィン樹脂、ポリカーボネート樹脂、エポキシ樹脂、ポリビニルブチラール樹脂、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂のいずれかにより構成されていることを特徴とする透明導電パターン形成基板の製造方法。 - 前記パルス光をフラッシュランプを備える光源から照射する請求項5に記載の透明導電パターン形成基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014062375A JP6356453B2 (ja) | 2013-03-29 | 2014-03-25 | 透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013074106 | 2013-03-29 | ||

| JP2013074106 | 2013-03-29 | ||

| JP2014062375A JP6356453B2 (ja) | 2013-03-29 | 2014-03-25 | 透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014208469A JP2014208469A (ja) | 2014-11-06 |

| JP2014208469A5 JP2014208469A5 (ja) | 2017-03-23 |

| JP6356453B2 true JP6356453B2 (ja) | 2018-07-11 |

Family

ID=51903044

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014062375A Active JP6356453B2 (ja) | 2013-03-29 | 2014-03-25 | 透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6356453B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6669443B2 (ja) * | 2015-06-02 | 2020-03-18 | 昭和電工株式会社 | 金属ナノワイヤを用いた導電パターンの保護膜用樹脂組成物及び透明導電基板 |

| JP6672819B2 (ja) * | 2016-01-18 | 2020-03-25 | 東レ株式会社 | ポリエステルフィルム |

| KR20170108612A (ko) * | 2016-03-18 | 2017-09-27 | 한국과학기술원 | 빛을 이용한 박막 제조방법 |

| JP6816435B2 (ja) * | 2016-10-03 | 2021-01-20 | 凸版印刷株式会社 | 透明導電性フィルム |

| WO2019131679A1 (ja) * | 2017-12-25 | 2019-07-04 | 大日本印刷株式会社 | 導電性フィルム、センサ、タッチパネル、画像表示装置、および保護フィルム付き導電性フィルム |

| CN113826230A (zh) * | 2020-03-02 | 2021-12-21 | 株式会社东芝 | 透明电极和透明电极的制造方法,以及具备透明电极的光电转换元件 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SG150514A1 (en) * | 2005-08-12 | 2009-03-30 | Cambrios Technologies Corp | Nanowires-based transparent conductors |

| JP2009094033A (ja) * | 2007-10-12 | 2009-04-30 | Konica Minolta Holdings Inc | 透明導電材料その製造方法及びそれを用いた透明導電素子 |

| JP5245110B2 (ja) * | 2007-11-21 | 2013-07-24 | コニカミノルタ株式会社 | 電極、透明導電膜、及びそれらの製造方法 |

| GB0908300D0 (en) * | 2009-05-14 | 2009-06-24 | Dupont Teijin Films Us Ltd | Polyester films |

| JP2014133356A (ja) * | 2013-01-10 | 2014-07-24 | Toray Ind Inc | 導電積層体、パターン化導電積層体、その製造方法、および、それらを用いてなるタッチパネル |

-

2014

- 2014-03-25 JP JP2014062375A patent/JP6356453B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014208469A (ja) | 2014-11-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101570398B1 (ko) | 투명 도전성 잉크 및 투명 도전 패턴형성방법 | |

| JP6356453B2 (ja) | 透明導電パターン形成用基板、透明導電パターン形成基板及び透明導電パターン形成基板の製造方法 | |

| WO2015068654A1 (ja) | 導電パターン形成方法及びこれを使用したオンセル型タッチパネルの製造方法並びにこれに使用する転写用フィルム及びオンセル型タッチパネル | |

| US9854670B2 (en) | Transparent electrode and method for producing same | |

| JP6366577B2 (ja) | 導電パターンの製造方法及び導電パターン形成基板 | |

| WO2013161997A1 (ja) | 透明導電基板の製造方法、透明導電基板及び静電容量式タッチパネル | |

| JP2015528753A (ja) | 基材フィルム及び加熱焼成方法 | |

| KR102228232B1 (ko) | 투명 도전 패턴의 형성 방법 | |

| KR101670275B1 (ko) | 투명 면상 발열체 | |

| TW201733794A (zh) | 透明導電層層合用薄膜、該製造方法及透明導電性薄膜 | |

| WO2017208925A1 (ja) | 透明導電パターンの形成方法 | |

| JP4662751B2 (ja) | 透明面状発熱体及びその製造方法 | |

| JP4679092B2 (ja) | 透明面状発熱体及びその製造方法 | |

| JP7172712B2 (ja) | 導電体及び導電体の製造方法 | |

| JP2013089334A (ja) | 透明導電体、及び透明導電体の製造方法 | |

| KR20170072012A (ko) | 전도성 유연 기판과 그 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170215 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170215 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171205 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180201 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180515 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180614 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6356453 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |